Оборудование для изготовления пива – Мини завод по производству пива (пивоварня)

Оборудование для производства ПИВА (пивоварение) | Производство

Емкостное и технологическое оборудование для пивоварения, производства пива. Мы строим ПИВЗАВОДЫ, пивоварни, минипивоварни с 1990 года. Наша репутация в производстве емкостного оборудования подтверждена высоким качеством и вниманием к деталям. Портфолио

Пивоварни под ключ — любой производительности

ОБОРУДОВАНИЕ ДЛЯ ПРОИЗВОДСТВА ПИВА — ЭТАПЫ И ТЕХНОЛОГИЯ

Компания «Милеста» производит ЦКТ, форфасы, варочные порядки и другое оборудование для пивоварения.

Мы можем предложить оборудование для пивзаводов самой разной мощности — от небольших частных пивоварен до крупных производителей.

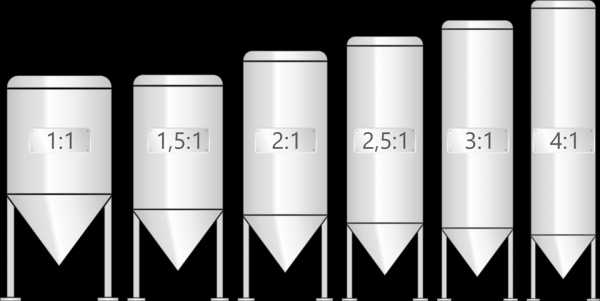

Мы можем изготавливать, как небольшие ЦКТ и форфасы объемом 1 м3, так и огромные танки объемом 100-200 м3. Все оборудование производится с использованием автоматических сварочных процессов. Для защиты теплоизоляции применяется сварная облицовка из нержавеющей стали.

Мы умеем сваривать тонкие металлы, так, чтобы сохранить красивую поверхность. Недаром сварные швы являются визитной карточкой Компании «Милеста».

СЫРЬЕ

За сотни лет состав классического пива не изменился для его производства необходимо всего четыре компонента: вода, дрожжи, хмель и солод. Для получения солода, пророщенные семена ячменя в начале увлажняют и в зерне происходят химические изменения. Зачем его высушивают, чтобы прекратить прорастания и сохранить образовавшиеся ферменты необходимые для производства пива.

Наша компания изготавливает емкости из нержавеющей стали большого объема при чем монтах, может осуществляться на месте. Более 15% от стоимости емкостного оборудования, составляют затраты на транспортировку, такие издержки могут возрасти в несколько раз, если изделие имеет не стандартные габаритные размеры. Во избежании этого, составные чати изготавливаются на нашем заводе и по частям доставляются к месту монтажа, где и собираются нашими специалистами. Такая технология, помимо экономии денег заазчика позволяет сохранить высокое качество готовых емкостей, а также уменьшить сроки ввода в эксплуатацию предприятия.

ЭТАПЫ ПРОИЗВОДСТВА ПИВА

О компонентах пива мы уже упомянули, но хотим обратить ваше внимание на важность, всех без исключения компонентов, вернее на их качество. Солод, хмель, дрожжи вы можете выбрать на свой вкус и даже поставлять их из-за границы, менять в зависимости от рецептуры. Но вот с водой — немного сложнее, в пивоварении это важный фактор, который будет влиять как на себестоимость пива так и на качество. В разных регионах планеты вода имеет разный состав. Существует множество технологий очистки, смягчения воды и … За детальной консультацией Вам лучше обратится к нашим специалистам, особенно если в ваших планах строительство большого пивоваренного завода.

Из силосов зерно попадает в Бункер в цехе пивзавода, в некоторых рецептах пива используют несколько видов солода и прежде чем он пойдет дальше, его еще раз тщательно исследуют в лаборатории. Узнают его физико-химический состав, исследуют пропорции, активность ферментов и кислотность.

Тщательно проверяют всё: на что способна эта смесь, определяют размер зерна, количество экстрактивных веществ, которые перейдут из солода. Качество контролируют до самого конца. Поэтому в лабораторию попадают пробы на всех этапах производства здесь определяют прозрачность напитка и его насыщенность углекислотой, количество активных веществ и алкоголя уже в готовом пиве.

ДРОБЛЕНИЕ.

Далее солод отправляют на первый этап пивоваренного производства. В начале производственного цикла любого пива и светлого и темного, солод дробят чтобы при варке, экстрактивные вещества скорее переходили бы в воду. Делается это в солодо-дробилке.

СОЛОДО-ДРОБИЛКА

Чтобы ускорить дальнейшее растворение экстрактов из зерно дробится неравномерно, размер помола нужно периодически проверять. В результате дробления получается мука, крупка разного размера и шелуха, которая тоже пригодится на одном из этапов производства. Дробление происходит с помощью валов, расстояние между которыми, меньше размера зерна. Пропорции и степень помола для разных сортов пива отличаются.

ЗАТОРНЫЙ ЧАН

Далее дробленый солод нужно смешать с водой. Очень важен химический состав воды, большинство сортов светлого пива варят только на мягкой воде, она содержит меньше солей кальция и магния, избыток которых можно, например увидеть в чайниках, в виде отложения на стенках после кипячения жесткой воды.

В этих горячих котлах, солод должен отдать воде углеводы, которые так необходимы для дальнейшего брожения. Сусло в большей части состоит из крахмала, который в воде не растворяется. Углевод крохмал имеет сложную молекулу, это цепочка из более простых веществ которые растворимы. Разорвать молекулы крахмала можно подогрев его, таким образом при варки солода крахмал превращается в более простые углеводы и растворяется. Процесс растворения веществ солода в воде называется затиранием, а его результат — суслом, его нужно очистить от отработанного солода. Сусло перегоняют в фильтр-чан.

ФИЛЬТР-ЧАН

В чане, перемешивая, сусло отделяют от дробины не растворившихся остатков дробленого зерна. В этом случае пригодится шелуха от солода, она оседает на дне и создать естественный фильтрующий слой. Далее в сборнике собирается все отфильтрованное сусло и его перекачивают в сусловарочный котел.

СУСЛОВАРОЧНЫЙ КОТЕЛ

В нем установлен огромный кипятильник, здесь сусло доводят практически до кипения и добавляют хмель.

ХМЕЛЬ.

Хмель незаменим для пивоварения, горькие и ароматные вещества содержащиеся в нём до сих пор не имеют аналогов в других растений, они подавляют действие бактерий, но не влияют на развитие дрожжей. Хмель — вьющееся растение, за 1 сезон может вырастать до 10 м высоту, перед его уборкой на поле можно почувствовать сильный терпкий аромат.

В производстве пива используют только женские соцветия хмеля, по форме они напоминают еловые шишки на внутренних сторонах чешуек расположены железы вырабатывающие лупулин — вещество которое придает хмелю присущий только ему аромат. Собранный хмель содержит около 80% воды и достаточно быстро начинает портиться. Для хранения хмель сушат при температуре около 50 градусов по Цельсию, это снижает влажность до 10-12%. Затем его градуируют, упаковывают и отправляют на пивоварни.

При приготовлении пива обычно используется только натуральные компоненты.

ВИРПУЛ.

Следующий этап — осветление сусла, для этого надо удалить остатки хмеля и белок который делает сусло мутным. Проведем эксперимент, например: если в кружке размешать ложкой чай, то мы увидим как в водовороте заварка стремится к центру сосуда, — это простое свойства жидкости применяется и в пивоварении. В ёмкости которая называется Whirlpool сусло постоянно мешают, частички взвеси собираются в центре склеиваются лишним белком и всё это оседает на дне емкости.

В котлах установлены автоматические системы безразборной мойки оборудования, правда о результатах работы оценивает опять же человек.

При варке хмель и солод отдают суслу все необходимые вещества и его перекачивают на следующий этап производства.

Самое главный процесс — сбраживание пивного сусла с появлением спирта и CO2.

Здесь приготовление пенного напитка зависит от микроорганизмов, чтобы сусло превратить в молодое пиво необходимы дрожжи. Нужно создать подходящие условия и подождать результатов их труда. Дрожжи — это микроскопические грибы их добавляют в сусло, попадая в питательную среду начинают активно размножаться используя в пищу углеводы сусла колония растет и это вырабатывает углекислоту и спирт, именно то что делает пиво пенным и пьянящим, эта технология не меняется уже сотни лет. Для разных сортов пива выращивают разные штаммы дрожжей. Мы знаем, что есть пиво светлое есть темное пиво, а вот сразу в танках находится «зеленое» пиво. Зеленый цвет к пиву никакого отношения не имеет, зелёным, — пивовары называют молодое пиво.Это пиво в котором ещё нет выраженного пивного вкуса, это пиво которое имеет только основные характеристики: спирт, СО2, ПЕНА но чтобы проявился вкус и характерный пивной аромат нужно две-три недели выдержки, чтобы стать настоящим пивом. Это происходит в ЦКТ.

ЦКТ

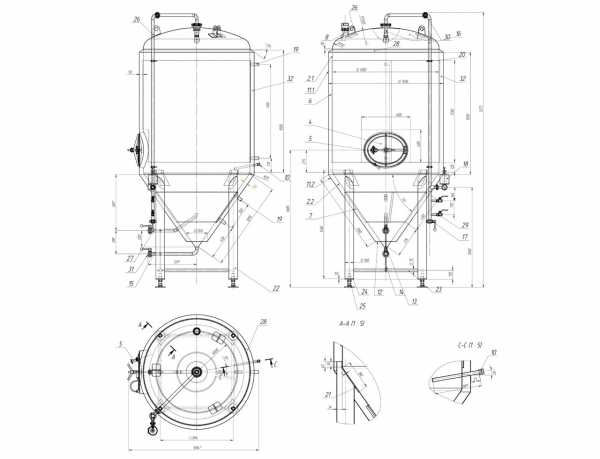

Цилиндро-конический танк, сокращенно ЦКТ — это вертикальная емкость из нержавеющей стали где происходит нагревание и охлаждение сред и потоков, является оптимальным для сбраживания пивного сусла. Для больших и средних производств используют ЦКТ с рубашками охлаждения и конусом в нижней части, особенность конструкции и грамотное охлаждение направляется на качественное выпадение дрожжевого осадка, а правильное использование и автоматизация позволяют достигать высокого уровня стабильности в качестве пива, оперативно отводить осаждающиеся дрожжи, даже при очень больших обьемах производства. К очевидным преимуществам Цилиндро-конических танков можно отнести возможность установки автоматической мойки и санирование, особенно это важно для производителей, модного сейчас «живого» не пастеризованного пива. Экономия места — пивные танки располагают вертикально, иногда их даже выносят за пределы производственных помещений (на улицу).

Важно! Для разных производств используются разные размеры и комплектация емкостного парка. Для небольших пивоварен мы можем изготовить не большие ЦКТ с минимумом необходимых функций, для средних и больших пивзаводов используют совершенно другие емкости.

Схема ЦИЛИНДРО — КОНИЧЕСКОГО ТАНКА 1,5 : 1 (ПРИМЕР)

Заказать ЦКТ Вы можете заполнив форму ниже.

послать Запрос на емкости

…или свяжитесь с нами по телефону: + 7 (495) 143-00-10

Но самым главным преимуществом ЦКТ, можно сказать решающим эффектом, является высокая степень гидростатического давления столба сусла, что значительно ускоряет образование и накопление в нем при дображивании — СО2, а именно от этого зависит как скорость созревания пива так и букет. Как следствие — увеличение объема производства пива за счет сокращения цикла пивоварения и обязательно добавим — без потери качества. Но есть небольшое «но», для получения такого эффекта необходим точный расчет пропорций ЦКТ, ведь если мы не получим нужной высоты столба пива, ускоренного накопления СО2 не произойдет. Для больших пивзаводов это не проблема, а вот для производителей средних размеров и мини-пивзаводов цилиндро-конические танки просто необходимы, так как их можно расположить более компактно.

Мы производим ЦКТ исключительно индивидуально, учитывая все возможные параметры.

Заказать ЦКТ вы можете заполнив форму ниже.

послать Запрос на емкости

…или свяжитесь с нами по телефону: + 7 (495) 143-00-10

В процессе созревания пива выделяется большое количество CO2 на больших предприятиях его улавливают и используют, например в производстве лимонада. Чем дольше происходит процесс брожения тем более крепким будет пиво. Брожение заканчивается когда заканчиваются питательные вещества, а чтобы отделить взвесь от молодого пива, всю емкость резко охлаждают и дрожжи выпадают в осадок. Именно поэтому таки для брожения делают с конусообразным дном именно туда оседают дрожжи, а сверху остается относительно чистое пиво. Далее молодое пиво дображивают под небольшим давлением от недели до месяца в зависимости от сорта.

После созревания — пиво фильтруют, так как в нем все еще есть дрожжи и оно продолжает бродить, его нельзя разливать, иначе оно быстро скиснет. Перемещаемся в фильтрационное отделение.

ФИЛЬТРАЦИЯ ПИВА.

Фильтрация пива может происходить в несколько этапов, для этого используют разные системы. Выбор системы и типа фильтрации зависит от большого количества факторов, перечислять их не будем, остановимся на некоторых.

СЕПАРАТОРЫ

Сепараторы используются в пивоваренном производстве для осветления сусла, зеленого пива, осветления пива перед кизельгуровой фильтрацией для снижения нагрузки на фильтр, для регенерации пива из осадочных дрожжей, для прерывания брожения при производстве безалкогольного пива и др.

ФИЛЬТРЫ ДИАТОМИТОВЫЕ (КИЗЕЛЬГУРОВЫЕ) ДЛЯ ПИВА

В этих фильтрах в качестве фильтрующего слоя используется диатомит — кизельгур, представляющий собой тонкий порошок известнякового происхождения. В зависимости от применяемой марки кизельгура можно обеспечить требуемую степень фильтрации — от грубой до тонкой.

В любом случае основная задача фильтра — удалить остатки дрожжей и белковую взвесь. Уже после такой очистки, пиво приобретает прозрачность и может храниться до 20 дней. Применение кизельгуровых фильтров позволяет значительно снизить расходы на фильтрацию по сравнению с пластинчатыми фильтрами и практически полностью избежать потерь продукта.

Часто, такой очистки достаточно для небольших пивоварен и мини-пивзаводов при производстве «жиого» пива или крафтового пива.

Если есть необходимость увеличить срок хранения пива и максимально удалить взвешенные частицы, используют дополнительную очистку пластинчатыми фильтрами.

ПЛАСТИНЧАТЫЕ ФИЛЬТРЫ

Мы поставляются фильтры с размерами пластин:

40х40 см, 60х60 см и 100х100 см.

УСТАНОВКИ PVPP СТАБИЛИЗАЦИИ ПИВА

Стабилизация пива является ключевой стадией в процессе производства пива. Сохранение внешнего вида и вкуса при длительном сроке хранения пива (до 12 месяцев и более) является решающим фактором использования нового направления в стабилизации пива.

Если 20 лет назад главной задачей было осветление неотфильтрованного продукта, то на сегодняшний день считается оптимальным проводить в фильтровальном отделении стабилизацию, карбонизацию пива, вводить в него добавки для получения различных сортов пива. Понятие стабильность пива включает в себя множество различных аспектов: микробиологическая стабильность, коллоидная стабильность и стабильность вкуса. Цель состоит в создании продукта, который в конце срока хранения имеет такой же хороший вкус, как и непосредственно после розлива.

После фильтрации пиво находится в возмущенном состоянии углекислота его вспенивает и разливать его ещё нельзя, — пиву нужно время что-бы успокоится для этого существуют специальные емкости из нержавеющей стали — Форфасы.

ФОРФАС.

Пивные форфасы обычно производим вертикальными, термоизолированными и рабочим давлением до 1 бар, они предназначены для хранения готового пива, чтобы «успокоить» его после фильтрации и сохранения всех вкусовых характеристик и аромата до момента розлива.

Форфас может комплектоваться:

— запорной арматурой;

— предохранительным клапаном;

— моющей форсункой;

— управлением температуры;

— редуктором давления подачи воздуха;

— манометром;

— может быть подключен к стации CIP мойки.

ПАСТЕРИЗАЦИЯ ПИВА.

ПАСТЕРИЗАТОРЫ ТУННЕЛЬНЫЕ

Компания «Милеста» предлагает туннельные пастеризаторы для бутылок и жестяных банок. Такие пастеризаторы используются при производстве пива, шампанского, соков, сокосодержащих напитков. Подбор параметров пастеризатора производится индивидуально под каждого заказчика.

РОЗЛИВ.

Линии розлива пива — это вообще отдельная тема для обсуждения

СIP-УСТАНОВКИ

Как для больших пивзаводов так и пивоварен среднего размера наша компания готова предложить установки для автоматической мойки CIP (Cleaning In Place) любой производительности и уровня автоматизации. Установки безразборной мойки CIP дают возможность быстро и качественно помыть трубопроводы, емкостное оборудование и линии розлива, что существенно сказывается как на общей производительности так и качестве выпускаемого пива, а так же минимизирует влияние «человеческого» фактора на всех этапах производства.

ХОЛОДИЛЬНЫЕ МАШИНЫ И СИСТЕМЫ ПРОМЫШЛЕННОГО ХОЛОДА

Компания Милеста предлагает комплексные решения в области промышленного холода для предприятий пивоваренной отрасли.

Система промышленного холода включает в себя холодильные машины (чиллеры), группу циркуляции для хладоагента, различные теплообменные аппараты, трубопроводы и насосы. Группа циркуляции состоит из теплоизолированных емкостей, служащих для накопления хладоносителя, а также, насосов и запорной арматуры. В зависимости от требований заказчика, технологических процессов Компания «Милеста» разрабатывает и поставляет системы промышленного холода с необходимыми параметрами.

milesta.ru

4 Оборудование, применяемое при производстве пива

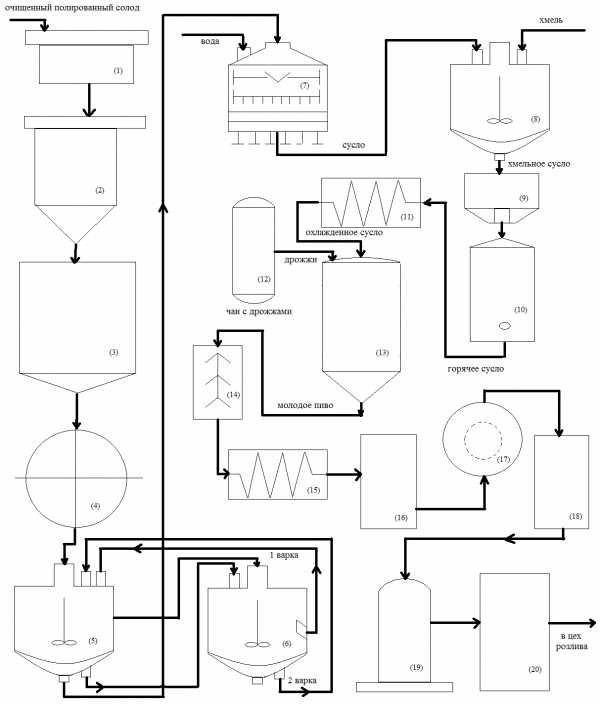

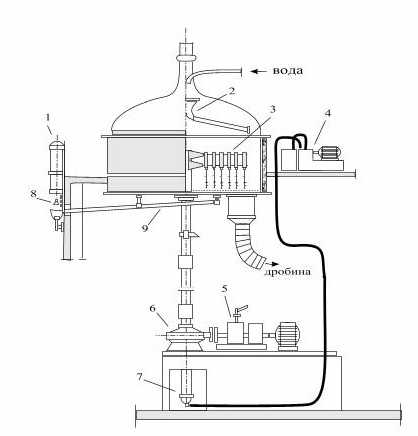

Процесс производства пива состоит из следующих операций: приёма и хранения солода, приготовления пивного сусла, приготовления дрожжей чистой культуры, сбраживания пивного сусла, осветления и розлива пива в бутылки, бочки, автотермоцистерны. Машинно-аппаратурная схема представлена на рисунке 3.

Свежеприготовленный сухой солод, очищенный от ростков, подают в приемный бункер (1). Из него, через весы (2), солод направляется в силосы (3), где выдерживается не менее 4 недель. При этом его влажность повышается с 3-4% до 5-6%. Отлежавшийся солод из силосов направляется на дальнейшую переработку.

Для транспортировки солода используются вакуумные и пневматические системы транспортировки. Далее солод поступает в полировочную машину, где очищается от пыли и других примесей, и, проходя через магнитный сепаратор (4), направляется на весы. Для ускорения процесса экстрагирования солод после взвешивания измельчается в дробилке мокрого помола с замочным кондиционированием и собирается бункере.

Дробленый солод смешивают с горячей водой температурой 54°С в заторном котле (5) после тщательного перемешивания (затирания) часть затора(смесь солода с водой) направляется в другой котел (6). Здесь эта часть затора нагревается до температуры 68-75°С. при этом происходит осахаривание – процесс гидролиза крахмала ферментами с образованием растворимых, не окрашиваемых йодом, сахаров и декстринов. Большая часть нерастворимых веществ превращается в растворимые. Затем затор доводят до кипения (для разваривания крупки). Эта стадия называется первой отваркой.

После разваривания солодовой крупки содержимое из одного котла (6) возвращается в другой (5), где смешивается с некипяченной частью затора. Температура в котле, в результате смешивания, поднимается до 70ºС, что необходимо для осахаривания некипяченой части затора.

Рис.3. Машинно-аппаратурная схема линии производства пива.

1 – дробилка мокрого помола с замочным кондиционированием; 2 — весы; 3 бункер;

4 — магнитоуловитель; 5,6 — заторный аппарат; 7 — фильтрационный аппарат;

8 — сусловарочный аппарат; 9 – хмелеотборный аппарат;

10 – гидроциклонный аппарат; 11, 15 – пластинчатый теплообменник; 12 – чан с дрожжами; 13 — ЦКБА; 16, 18 – буферный танк; 17 – диатомитовый намывной фильтр; 19 — карбонизатор; 20 – форфас.

По окончании осахаривания часть затора снова перекачивают в котел (6) (вторая варка) для кипячения и разваривания оставшейся крупки. Вторая отварка снова возвращается в котел (5), где температура повышается до 75-78°С. После этого вся масса из котла перекачивается в фильтрационный аппарат (7), где происходит отделение сусла от дробины (гущи). В фильтрационном аппарате затор разделяется на мутное сусло, светлое сусло (первое сусло) и солодовую дробину. Мутное сусло возвращается обратно в фильтрационный аппарат, солодовая дробина после промывки идет на продажу на корм скоту, а светлое сусло в сусловарочный котел (8). Промывочная вода возвращается в котел (5) для приготовления следующего затора.

В сусловарочном котле (8) светлое (первое) сусло кипятят с хмелем. При кипячении в сусло переходят горькие и ароматические вещества хмеля, происходит частичная денатурация белков и стерилизация сусла. Далее горячее сусло проходит через хмелеотборный аппарат (9), где задерживаются лепестки хмеля, а сусло стекает в расположенный под ним гидроциклонный аппарат для отделения оставшихся грубых взвесей и мелких частиц хмелевой дробины (10).

Для обеспечения чистоты брожения семенные дрожжи периодически заменяют дрожжами чистой культуры, получаемыми в лаборатории в стерильных условиях. Для размножения дрожжей чистой культуры используют небольшое количество стерильного сусла, в которое вводится дрожжевая культура. После того как это сусло забродит, его сливают в бродильный танк, к основной массе сусла.

Охлажденное до 7 – 9°C (начальное) сусло постепенно подается в коническую часть ЦКБА (13). Полностью аппарат заполняют в течение суток в два или три приема, по мере поступления сусла из варочного цеха. Здесь протекает главное брожение 7 – 8 сут, а после и дображивание еще 6 – 7 сут. Через 10 – 11 сут от начала брожения проводят первый съем дрожжей, окончательный съем производят непосредственно перед подачей пива на осветление. Дрожжи откачиваются и направляются либо на повторное использование, либо на продажу.

Молодое пиво поступает на сепаратор (14), где отделяются дрожжи и крупные взвеси, далее пиво поступает на пластинчатый теплообменник (15), где охлаждается до – 2 …- 3,2 0С. Затем пиво перекачивается в буферный танк (16), при этом к нему добавляется силикозоли. Эти препараты применяются для улучшения осветления и фильтруемости пива. Благодаря связыванию частичек силиказолей с белковыми соединениями в пиве образуется гидрогель, который полностью удаляется из пива.

Затем пиво насосом нагнетается в диатомитовые намывные фильтры (17). Здесь пиво освобождается от взвешенных дрожжей, мелких частиц и пр. Отфильтрованное и осветленное пиво направляется в карбонизатор (19) насыщается диоксидом углерода и сливается в форфасы (20), а затем и в отделение розлива. В зависимости от того, как пиво будет транспортироваться на продажу, цех розлива может быть оснащен различным оборудованием (для розлива в бутылки, бочки, автотермоцистерны).

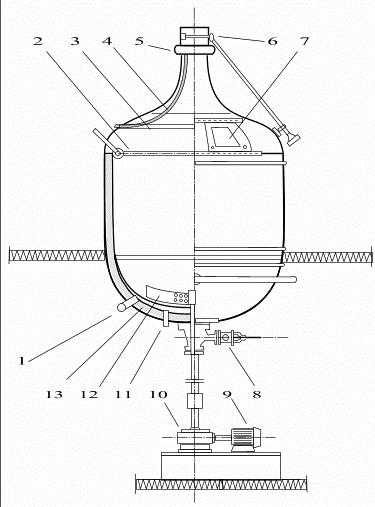

Дробилка мокрого помола с замочным кондиционированием.

Дробилка мокрого помола с замочным кондиционированием действует следующим образом.

В бункер для солода (1) предварительно взвешенная засыпь солода помещается в сухом виде, а в шахте для замочного кондиционирования (2) непрерывно обеспечивается контакт солода с теплой водой в течении примерно 60 с (3). Температура воды, подаваемой на замачивание, может выбираться произвольно (обычно она составляет 60 — 70°С).

Так как поглощение воды с увеличением температуры проходит быстрее, то естественно, что данный процесс следует контролировать и регулировать. В приведенном примере регулирование выполняют посредством питающего валика (4) дробилки.

Рис. 4. Дробилка мокрого помола:

1 – бункер для солода; 2 – шахта для замочного кондиционирования; 3 – подача воды; 4 – питающий валик; 5 – дробильные вальцы; 6 – оросительные форсунки; 7 – промывные форсунки; 8 – заторный насос.

За счет специального рифления пары дробильных вальцов (5) влажные оболочки сохраняются, а содержимое зерна измельчается. Затем помол с помощью оросительных форсунок (6) перемешивается с водой, температура которой равна температуре начала затирания, и расположенным снизу насосом (8) затор перекачивается в заторный чан. Насос регулируют так, чтобы в процессе дробления дробилка никогда не оказывалась бы пустой (чем исключается опасное насыщение затора кислородом). Питающий валик также имеет большое значение: он должен подать требуемое количество солода, распределив его по всей длине вальцов. Для этого он снабжен плавно регулируемым приводом, обеспечивающим вращение со скоростями от 25 до 138 об/мин.

Дробильные вальцы снабжены рифлями и расположены друг против друга остриями (острие по острию). Зазор между ними может плавно регулироваться (от 0,25 до 0,40мм ).

Скорость вращения вальцов изменяется в зависимости от скорости растворения солода: плохо растворенный солод имеет более твердые зерна, из-за чего дробилка потребляет больше электроэнергии. Система управления уменьшает скорость вальцов, обеспечивая необходимое более длительное время замачивания.

Шахту для мокрого кондиционирования изготавливают из нержавеющей стали для возможности их оптимальной мойки растворами CIP. Подобные дробилки выпускаются с производительностью от 4 до 20 т/час [7].

Сусловарочный котел

Сусловарочный котел конструктивно мало отличается от заторного котла. Однако в сусловарочном котле приходится выпаривать значительное количество воды (8-12% от количества сусла, находящегося в котле) поэтому поверхность теплопередачи в нем более развита.

Конструкция сусловарочного котла обеспечивает интенсивную циркуляцию кипящего сусла и малые теплопотери.

Сусловарочный котел представляет (Рис.5) собой стальной цилиндрический сосуд, с паровой рубашкой, крышкой и вытяжной трубой. На крышке и вытяжной трубе имеются раздвижные дверцы (7), кольцевая труба (2) для ополаскивания водой, кольцевые желоба (5, 3) и труба (4) для сбора и отвода стекающего конденсата, дроссельный клапан (6). В нижней части установлена лопастная мешалка (12), приводимая в движение от электродвигателя (9) через червячный редуктор (10), а также вентиль (8) для спуска сусла из котла, и кольцевая труба (11) для отвода конденсата из паровой рубашки. Пар в паровую рубашку подается через кольцевой паропровод (1) с четырьмя вводами. Снаружи котел закрыт теплоизоляционным слоем (13).

Рис.5.Сусловарочный котел:

1-кольцевой паропровод; 2-кольцевая труба; 3,5-кольцевые желобы; 4-труба; 6-дроссеьный клапан; 7-дверы; 8-вентиль; 9-электродвигатель; 10-червячный редуктор; 11-кольцевая труба; 12-лопастная мешалка; 13-тепло-заляционный слой.

Интенсивная циркуляция сусла обеспечивается работой мешалки и неравномерностью нагрева у стенок и в середине котла. Так как сусло возле стенок нагревается сильнее за счет большей поверхности теплопередачи, чем в середине, то возле стенок образуются пузырьки пара, вытесняемые более плотной и холодной жидкостью из середины котла. Таким образом, обеспечивается непрерывное перемешивание сусла [6].

Фильтрационный аппарат

Осахаренный затор, представляющий собой суспензию, можно разделить на две фазы: жидкую (пивное сусло) и твердую (пивная дробина). Для отделения сусла от дробины применяют фильтрационные аппараты. Ситчатая перегородка фильтрационного аппарата служит опорой для дробины, которая является фильтрующим слоем [6].

Рис.7. Фильтрационный аппарат

1 – регулятор давления; 2 – сегнерово колесо; 3 – разрыхлитель; 4 – насос; 5 – коробка скоростей; 6 – редуктор; 7 – гидравлический подъемник; 8 – фильтрационный кран; 9 – трубки.

Разделение твердой и жидкой фаз затора состоит из двух стадий: получение первого сусла процеживанием его через слой дробины (первая стадия) и промывание дробины горячей водой для извлечения из нее остатков сусла (вторая стадия).

Состав экстракта первого сусла и промывных вод различен, особенно эта разница становится значительной, когда концентрация экстракта в промывной воде уменьшается до 4 %.

Фильтрование затора в фильтрационном аппарате включает: подготовку к фильтрованию, заливку сит водой, перекачивания затора из заторного аппарата в фильтрационный, отстаивание затора для формирования фильтрующего слоя, фильтрование первого сусла, промывание дробины горячей водой, выгрузку дробины из фильтрационного аппарата.

Подготовка: промывают разрыхлитель, сито, дно и стенки аппарата водой; очищенные сита складывают плотно друг к другу без зазоров; закрывают люк выгрузки дробины и фильтрационные краны; ополаскивают аппарат горячей водой; проверяют плотность закрытия люка для дробины.

Наличие воздуха в трубах, отводящих сусло или в подситовом пространстве, может нарушить движение сусла при фильтровании, разорвать поток, поэтому необходимо провести операцию, называемую «заливка сит». Для этого фильтрационные краны, отводящие трубки, подситовое пространство заполняют горячей водой снизу так, чтобы вода покрывала сита на 1 – 1,5 см.

Далее в подготовленный аппарат перекачивают затор со скоростью потока 2 – 4 м/с. Чтобы ослабить удар на сито и достичь равномерного распределения частиц различного размера в фильтрующем слое затор направляют на сито через распределитель при включенном разрыхлителель. Разрыхлитель делает 2 – 3 оборота и останавливается, затор оставляют в покое на 25 – 30 мин для формирования фильтрующего слоя [7].

Когда дробина хорошо осядет, она образует фильтрующий слой высотой 30 – 40 см. Освобождают подситовое пространство. Воду и мутное сусло перекачивают обратно в фильтрационный аппарат. Когда из кранов начнет вытекать прозрачное сусло, его направляют в сусловарочный аппарат.

Скорость и равномерность фильтрования регулируют фильтрационными кранами. Хорошего качества фильтрования достигают при малых скоростях движения сусла через дробину (4,5 – 6 дм3/мин на 1 м3 площади сита). Такую скорость получают при постепенном открывании кранов на ¼ или 1/5 их поперечного сечения.

Количество промывной воды зависит от массовой доли сухих веществ сусла и от содержания экстракта, остающегося в промывной воде. Обычно промывание заканчивают, когда содержание экстрактивных веществ в промывной воде снижается до 0,5 – 1 %. Промывание дробины продолжается 1,5 – 2 ч, а общий процесс получения сусла – 3,5 – 4ч.

После спуска последней промывной воды дробину выгружают из аппарата с помощью разрахлителя, у которого ножи повернуты плоской стороной по направлению их движения. Затем аппарат моют [7].

Гидроциклонный аппарат

Гидроциклонный аппарат с круговой циркуляцией сусла применяют для отделения грубых взвесей и мелких частиц хмелевой дробины из горячего сусла. Аппарат представляет собой сосуд цилиндрической формы с конической крышкой и плоским днищем. На обечайке корпуса на расстоянии 900 мм от днища приварен входной патрубок для нагнетания сусла. Для увеличения скорости потока патрубок выполнен в виде плавно сужающегося сопла и расположен под углом 30° к касательной обечайке корпуса.

Струя потока направлена тангенциально, поэтому внутри аппарата происходит вращение сусла. Под действием гидродинамических сил взвешенные частицы собираются в центре днища, где образуется осадочный конус. При подаче сусла в аппарат давление перед патрубком должно быть не менее 0,6 МПа. В том случае, если давление не достаточно и не обеспечивается требуемая для осаждения частиц скорость вращения сусла, производится рециркуляция сусла с помощью насоса при открытых кранах патрубков.

Для измерения давления в нагнетательном трубопроводе перед входным патрубком установлен манометр. После осветления сусла (примерно 20 мин) начинают его откачку насосом, открывая сначала кран патрубка, а затем по мере снижения уровня сусла – краны патрубков. Внутри аппарата к днищу на расстоянии 200 мм от обечайки приварена реборда (на рисунке не показана) в виде изогнутой полосы, предотвращающая попадание мути в трубопровод во время слива осветленного сусла. Удаление оставшегося мутного сусла производят насосом при открытом кране патрубка.

Размыв осадка производят водой, подаваемой к размывателю. На крышке аппарата приварены пароотводящий патрубок, патрубок с моющей головкой для смыва осадка и мойки аппарата и осветитель для освещения внутреннего пространства аппарата. Удаление осадка производят через кран патрубка. Люк предназначен для технологического обслуживания аппарата. На корпусе расположен указатель уровня сусла, состоящий из стеклянной трубки, к которой прикреплена рейка для нанесения делений при тарировке, и трехходового канала.

Достоинства гидроциклонного аппарата является стерильность процесса, так как в него поступает горячее сусло и выходит из него с температурой около 90°C.

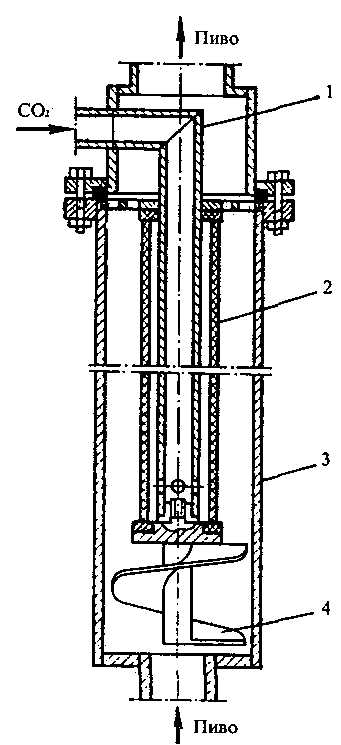

Карбонизатор пива

Перед карбонизацией пиво охлаждают до температуры, близкой к нулю в противоточном теплообменнике, установленном после фильтра, а затем направляют в карбонизатор, предназначенный для насыщения пива диоксидом углерода в непрерывном потоке [6].

Рис.12. Карбонизатор пива

1 – трубопровод подачи диоксида углерода; 2 – пористая металлокерамическая трубка; 3 – корпус; 4 – шнек.

Карбонизатор (Рис.12) состоит из корпуса (3), шнека (4) и пористой металлокерамической трубки (2), служащей для диспергирования пузырьков СО2, и трубопроводов. Охлажденное пиво поступает в корпус (3) под давлением 0,05 – 0,07 МПа подается диоксид углерода. Пиво смешивается с тонкодиспергированным газом, часть которого растворяется в нем. Поступление СО2 в виде мельчайших пузырьков создает большую площадь соприкосновения газа и жидкости способствует карбонизации пива (насыщению диоксидом углерода).при выходе из карбонизатора содержание СО2 в пиве составляет 0,35 – 0,40 % масс.

На карбонизацию 1 дал пива расходуется до 15 г СО2, который доставляют на завод в баллонах [7].

studfiles.net

Оборудование для пивоварения — BeersFan.ru Всё о пиве и пивоварении 18+

Оберегание традиций вкуса. Как сделать пиво в домашних условиях.

Оборудование для варки пива является одним из самых важных составляющих в процессе пивоварения. Настоящее пиво с древнейших времен не претерпело изменений только в одном – для его приготовления нужны только качественные ингредиенты и подход со знанием дела – «от души», что возможно только в домашних условиях. Древние египтяне, римляне, греки варили пиво в горшках, но оно не становилось от этого хуже – наоборот, использование натуральных материалов в проверенных условиях давало отличный результат.

На современном этапе домашние пивовары стараются соблюдать старинные принципы, идущие из глубины веков, но сегодня на помощь приходят разнообразные инструменты, превращающие пивоварение в комфортный и точный процесс. Не меняя саму суть варки пива, качественное оборудование облегчает ее проведение, доставляя истинное наслаждение ценителям вкуса.

Варка пива в домашних условиях

Вы с легкостью изготовите настоящий живительный напиток самостоятельно, купив у нас все, что нужно – мы предлагаем по доступным ценам как качественное оборудование для варки пива, пивоварни, так и необходимые ингредиенты.

Что же представляет из себя оборудование для варки домашнего пива? Это, в первую очередь, по сути система технического оснащения, которая служит для производства нефильтрованного пива различных сортов в домашних условиях. Отличительной особенностью варки пива дома является его несомненная натуральность и живительная сила напитка. Ведь он не содержит консервантов и не подвергается пастеризации, как его отдаленный аналог промышленного производства. Из всего многообразия предложений, представленных в нашем Интернет-магазине, можно выделить сусловарочные и заторно-сусловарочные котлы и емкости, различные пивные наборы, лагерные танки, фильтр-чаны, всевозможные бродильные емкости.

В комплекс пивного оборудования входят: бродильные чаны, лагерные танки, нержавеющие емкости разных объемов с трубной обвязкой, котлы для варки; оборудование для разведения, а также для хранения дрожжей, в том числе изотермические контейнеры; дробилка, мельница (мельничка) для солода, которая служит для измельчения этого компонента; сусловарочные и заторно-сусловарочные емкости; индукционные плиты, горелки на газу; фильтрационные и водогрейные ппараты; насос для подачи горячей воды, затора и сусла, насосы для молодого и сваренного пива, предназначенные для розлива готового продукта.

С качественными составляющими варка пива в домашних условиях становится проще. Неважно, какой рецепт варки пива вы используете – все получится идеально.

Вспомогательное оборудование для варки пива

Помимо элементов, которые входят в комплект мини-пивоварни, необходимо для успешного производства купить емкости для розлива, транспортировки и хранения пива, а также решить вопрос дезинфекции. Стоит учесть, в процессе варки пива все емкости надо мыть перед каждым использованием, это многоразовая тара. Для дезинфекции понадобятся особые устройства (ершики и стойки для сушки), а также дезинфицирующие таблетки.

old.beersfan.ru

Оборудование для производства пива — мини пивоварня.

Варочный порядок это основная часть оборудования для производства пива. Это технологическое оборудование предназначено для изготовления пивного сусла.

Варочный порядок пивоварни состоит:

1. Аппарат заторный предназначен для смешивания (затирания) солода и воды, а также осахаривания.

2. Аппарат фильтрационный служит для фильтрации пивного сусла. Аппарат мы можем укомплектовать эффективным фильтрационным ситом.

3. Аппарат сусловарочный используется для того, чтобы кипятить затор, при этом происходит переход ароматических и горьких веществ хмеля, а также коагуляции белка. Подача хмеля происходит порционно в несколько этапов. После стадии кипячения мы получаем охмеленное сусло.

4. Вирпул (гидроциклон) позволяет с помощью раскрутки сусла и последующего отстоя добиться осветления сусла.

5. Аппарат водогрейный служит для нагрева воды, которой заполняется заторно-сусловарочный аппарат, также нагретая вода используется для мойки оборудования и других операции пивоварения.

Мы предлагаем как укомплектованные варочные порядки, так и отдельно любой из аппаратов варочного порядка пивоварни.

Варочные порядки производства пива могут быть изготовлены любого объема и производительности под заказ.

Например:

Варочный порядок на объем 550-650 л за варку (110кг засыпи):

- Заторный аппарат (Vраб.=0.7м3)

- Фильтрационный аппарат (Vраб.=0.7м3)

- Гидроциклонный аппарат (Vраб.=0.7м3)

- Водогрейный аппарат (Vраб.=1м3)

или

Варочный порядок на объем 7000 л за варку (1300кг засыпи):

- Заторный аппарат (Vраб=7м3)

- Сусловарочный аппарат (Vраб=12м3)

- Фильтрационный аппарат (Vраб=12м3)

- Гидроциклонный аппарат (Vраб=6,5м3)

- Водогрейный аппарат (Vраб=13м3)

Все аппараты варочного порядка производится из высококачественной пищевой нержавеющей стали. Все используемые при изготовлении материалы сертифицированы и безопасны.

Мы гарантируем высокое качество своей продукции.

delo1.com