Оборудование для пленки стрейч – Оборудование для производства стрейч-пленки в России

выбор станков и технология проведения работ

Группа компаний «Элемент» помимо продажи полимерного оборудования, является производителем стрейч-пленки в Самарской области и в этой статье мы расскажем Вам, что нужно знать перед тем как запустить производство стрейч-пленки.

Перед покупкой оборудования, наши клиенты всегда могут приехать к нам на производство, посмотреть наше оборудование в работе и проконсультироваться с ведущими специалистами!

Стрейч-плёнка — это растягивающаяся пластиковая плёнка, служащая для упаковки каких-либо товаров или грузов, в частности на поддонах. В настоящее время все большее применение находит стрейч-пленка в различных сферах жизнедеятельности. Для ее производства используется специальное оборудование, оно достаточно простое в своем понимании, но его стоимость относительно высока.

Из множества характеристик стрейч-пленки, можно выделить основные преимущества её производства:

- Простой процесс изготовления;

- Постоянно растущий спрос на продукцию;

- Низкая стоимость сырья;

- Длительный период хранения.

Первичная стрейч-пленка прочная и прозрачная, а значит, она не содержит токсичных веществ и красителей, что делает изделие полностью безопасным и позволяет хранить пищевые изделия.

Сырье для производства:

Сама по себе пленка — это эластичный упаковочный материал, стойкий к проколам и ударам и продавливанию, а значит главная ее характеристика – прочность. Для производства качественного продукта потребуется не менее качественное сырье.

Сырьем для производства стрейч-пленки служат гранулы ПВД (LDPE), линейный полиэтилен (LLDPE) и жидкий клей (адгезив). Их закупают у промышленных предприятий. Так же гранулы можно производить самому, из вторичного сырья, но для такой манипуляции понадобится гранулятор.

В зависимости от исходного сырья и типа экструдера получаются разные виды стрейч-пленки, подходящие для конкретной области применения продукта.

Разновидности продукции:

Выбирать оборудование для производства стрейч-пленки необходимо исходя из того, какой именно материал и из какого сырья вы будете производить.

Стрейч-пленки можно разделить на две группы:

1. Клинг-пленки. Это растягивающиеся пленки небольшой толщины. Области применения их в основном ограничиваются индивидуальной упаковкой пищевых продуктов. Толщина клинг-пленок составляет от 5 до 11 микрон. Их можно отнести к категории оберточных стрейч-пленок.

2. Полимерные пленки. Используются на промышленных предприятиях и в сельском хозяйстве для упаковки непищевых товаров, групповой упаковки и при транспортировке партий товара. Толщина их составляет от 13 до 30 микрон. Такие стрейч пленки относят к категории упаковочных.

Следует отметить, что станок для производства стрейч-пленки также выбирается в зависимости от типа экструзии:

- выдувной;

- плоскощелевой.

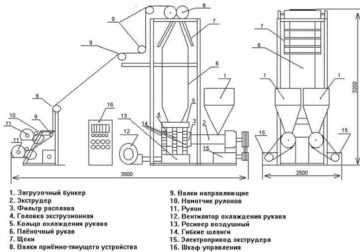

Состав производственной линии.

Если Вы решили организовать производство стрейч-пленки, Вам потребуется несколько станков, которые Вы можете приобретать отдельно, или же использовать автоматизированную линию для производства стейч-пленки, покупка которой обойдется от 20 000 долларов. Она состоит из следующих станков: экструдер, утилизатор кромки, чиллер, компрессор, автоматическая станция намотки рулонов, пневматические валы, отбор кромки. Средняя производительность современных линий: 30 – 150кг пленки в час.

Экструдер — это машина для непрерывной переработки полимерного сырья в однородный расплав и придания ему формы путём продавливания через экструзионную головку и специальное калибрующее устройство.

Различают два основных метода экструзии пленки: выдувная экструзия с раздувом рукава и плоскощелевая экструзия. Первый метод позволяет получить пленочный рукав, который может быть сложен или разрезан, а по второму методу получают плоскую пленку.

При плоскощелевой экструзии расплав полимера продавливается через формообразующую головку, после выхода из головки пленочный лист необходимо охладить для предотвращения роста крупных сферолитов. Для этого, в непосредственной близости от головки, устанавливают водяную ванну или охлаждаемый барабан. Быстрое охлаждение препятствует росту сферолитов, что позволяет получать пленки высокой прозрачности. После этого готовый материал поступает на расфасовку, упаковку и складирование.

Основные узлы выдувного экструдера Головка плоскощелевого экструдера

К выбору экструдера стоит подойти ответственно и уделить особое внимание, ведь это самый важный элемент для производства стрейч-пленки!

Давайте теперь рассмотрим главные этапы производства стрейч-пленки на примере плоскощелевого экструдера. Для всех полимеров алгоритм примерно одинаков, и выглядит он следующим образом:

В бункер экструдера загружается сырье. Чаще всего это гранулированный полимер, хотя в некоторых случаях это может быть измельченное вторичное сырье.

С помощью шнековой конструкции гранулы перемещаются в зону нагрева, где размещены электрические нагревательные элементы. Важное техническое требование к ним – возможность точной регулировки температуры, так как для разных полимеров нужно соблюдать разный температурный режим. Шнек одновременно размешивает сырье до состояния однородной массы.

Подготовленный расплав подается на головку экструдера, где ему придается необходимая форма. Так как самый распространенный вид изделий, получаемых таким способом – это пленка, на ее примере и рассмотрим данный этап. Для получения пленки используется плоскощелевая голова, через которую выдавливается пленка из полимерного материала с микронной толщиной.

Далее продукция поступает на элеватор (барабан), — приспособление, на котором продукция остывает и принимает окончательную форму и уходит на растяжной каскад.

Получаемая продукция обрабатывается разными способами: от намотки в бобины до нарезки и прочих манипуляций.

Что такое шнек экструдера?

Типичный экструдер содержит главный рабочий орган — архимедов винт (шнек), который вращается внутри нагретого цилиндра. Полимерные гранулы поступают через загрузочную воронку, установленную на одном конце цилиндра, и перемещаются с помощью шнека вперед, вдоль цилиндра к головке. При движении вперед гранулы расплавляются за счет контакта с горячими стенками цилиндра и за счет тепла, выделяющегося от трения. Разогрев за счет трения (экзотермическое тепло) весьма ощутим в современных высокоскоростных машинах и может обеспечить все тепло, требуемое для устойчивого течения, наружный обогрев нужен только для предотвращения остановки машины при пуске, когда материал холодный. Шнек затем продавливает расплавленный полимер через фильеру, которая определяет конечную форму.

Обычно конструкция шнека выбирается в соответствии с видом перерабатываемого полимера. Шнеки характеризуются отношением их длины к диаметру L / D и степенью сжатия. Степень сжатия — это отношение объема витка шнека у загрузочного отверстия к объему витка со стороны головки. Как правило, в одношнековых экструдерах применяют шнеки с отношением L/D от 15: 1 до 30: 1 и степенью сжатия от 2:1 до 4:1.

Какие дополнительные опции можно приобрести для экструзионной линии?

- Автозагрузчик сырья

Зачастую идет в комплекте, вакуумные загрузчики предназначены для автоматической подачи сырья в бункер экструдера. Полимерные материалы подаются беспрерывно, что позволяет осуществлять загрузку вовремя и с минимальными потерями исходного сырья. Подача сырья происходит дозировано, обеспечивая безостановочную работу оборудования. Подача сырья с помощью загрузчика повышает производительность производства.

- Автоматический гидравлический фильтр.

Если не приобретать автоматическую систему замены фильтров, то придется иногда производить замену в ручную, при этом останавливать экструдер. Структура шиберного фильтра с гидравлическим приводом представлена корпусом, под которым вмонтирована плита с местом для монтажа сеток. Фильтрующие комплекты закрепляются на специальных решетчатых поверхностях. В гидравлический фильтр подается расплавленная полимерная масса, и, минуя фильтрующие сетки, она попадает в формующей отдел. Основной рабочий элемент системы фильтрации – это шибер, который в доступном ему пространстве совершает перемещение как по вертикали, так и по горизонтали. За счет этого в систему с фильтрующими сетками выполняется поочередный ввод. Замена фильтра должна быть выполнена при росте показателя давления расплавленного сырья перед сеткой. Перемещение шиберного элемента выполнятся под управлением гидравлического привода очень быстро, поэтому замена изношенных комплектующих элементов может быть произведена специалистом без остановки работы всей системы.

- Устройство переработки кромки

Производство полимерных изделий, как и любое другое, не обходится без образования отходов. Было бы нерационально вывозить на свалку то, что можно заново запустить в производство после минимального цикла переработки. С помощью пневмотранспорта сырье попадает в дробилку, где производится измельчение кромки до размеров 3 – 5 мм; Измельченные отходы поступают в циклон для удаления пыли; Затем оставшееся сырье с помощью шнека отправляется в загрузочное устройство экструдера.

- Водяное охлаждение (чиллер)

Чиллеры необходимы для охлаждения экструдера, ведь качество готовых полимеров зависит не только от общей мощности экструдера и составляющих сырья, но и от скрупулёзного соблюдения всех технологии изготовления, например таких, как поддержка благоприятной температуры экструзионной линии.

- Насос для клеящей добавки

Позволяет ровно распределять жидкий клей по пленке, делая её качество значительно лучше.

Перемотчик нужен для перемотки из больших по диаметру рулонов, намотанных на экструдере (Джамбо-рулон), на готовые к продаже рулоны. Большинство перемотчиков идет в комплектации с весоизмерительным устройством.

Теперь Вы знаете какие разновидности пленок существуют, что такое пленочный экструдер и по какому принципу он работает, умеете отличать рукавной метод экструзии от плоскощелевого, а так же понимаете, какие дополнительные опции пригодятся при производстве стрейч-пленки. А уже в следующей статье мы познакомим Вас с линией грануляции, а так же расскажем, какие типы грануляторов существуют и как они пригодятся на Вашем производстве.

Обратившись в Группу Компаний «Элемент», Вы гарантированно получите высококачественные консультации по экструдерам, грануляторам, перемотчикам, бобинорезкам и другим типам полимерного оборудования. Заказать оборудование, уточнить стоимость и другую необходимую информацию можно позвонив по телефону +7 (499) 229-19-69, или оставив заявку на нашем сайте.

Ознакомится с ассортиментом нашего оборудования и его техническими характеристиками Вы можете в каталоге.

moyelement.com

Какую выбрать машину для упаковки в стрейч-пленку

Встретить в современном мире человека, который никогда бы не имел дела со стрейч пленкой, практически невозможно. Этот недорогой расходный материал обеспечивает надежную защиту при перевозке и хранении грузов, помогает сохранить продукты свежими и чистыми. Но без специального оборудования два ее основных достоинства — способность растягиваться в 2-3 раза и стремиться после упаковки принять первоначальную форму, остаются невостребованными.

Потребность в технике для упаковки в стретч, будет расти с каждым годом. Чтобы оставаться, как это модно сейчас говорить, в тренде, будет не лишним узнать, что на сегодняшний день нам предлагает рынок оборудования по упаковки в стрейч-пленку.

Читайте также статью про «рынок стрейч-пленки в России«.

Оборудование для упаковки в стретч пленку

Стрейч делится на две категории — техническая и пищевая пленка. В зависимости от используемого вида выбирается оборудование:

- Техническая, более плотная, идет на упаковку паллет, коробок, ящиков. Для этого процесса используются ручные диспенсеры, автоматические и полуавтоматические паллетообмотчики.

- В пищевой промышленности востребованы автоматические и полуавтоматические столы. С их помощью упаковывают мясо, булки, овощи в пищевую клинг-пленку.

- Перемотчики стретча с больших джамбо рулонов на небольшие ролики.

Широкая номенклатура оборудования позволяет каждому предпринимателю подобрать для себя оптимальный вариант техники, с учетом габаритов, веса и других характеристик упаковываемого продукта. Что такое стрейч-пленка, какие она имеет свойства и виды, где применяется читайте здесь.

Диспенсер для стрейч-пленки –ручной упаковщик

Диспенсеры могут иметь разные названия — ручной держатель, аброллер, стрейч-диспенсер. Эти устройства предназначаются для ускорения и облегчения процесса ручной упаковки стрейч пленкой. Промышленностью выпускаются металлические и пластиковые диспенсеры. Простая конструкция, дешевизна, возможность работать длительное время устройством без усталости, делают диспенсер выбором № 1 при небольших объемах упаковочных работ, либо при работе «в поле».

Комплектация ручного держателя для стрейч-пленки (диспенсера):

- Держатель. Алюминиевая ось с базой (упором) в нижней части и нарезанной резьбой в верхней.

- Ручка боковая, основная. Для комфортной работы может отделываться резиной.

- Ручка верхняя, дополнительная, с внутренней резьбой.

- Прижимная заглушка.

Посмотрите, видео на котором показано как обматывать паллету диспенсером для ручной стрейч пленки:

Самый простой вариант держателя — диспенсер для мини роллов стрейч пленки. Выглядит он так:

Устройство и принцип работы диспенсера для ручной стрейч-пленки

Рулон пленки с внутренним диаметром шпули 50 мм (для ручной упаковки) надевают на ось держателя. Снизу бобину поддерживает широкая база, сверху устанавливают заглушку, которую прижимают накручивающейся дополнительной ручкой. Так как рулоны стрейч пленки выпускают «плавающей» ширины (450…500 мм), такая раздвижная конструкция очень удобна в применении.

Внимание! Пластиковые диспенсеры дешевле в 8-10 раз металлических. Но их конструкция на порядок примитивнее — они значительно короче, и в их комплектации нет прижимной заглушки и верхней ручки, поэтому рулон может часто слетать с оси.

Читайте также как правильно обматывать паллету стрейч-пленкой.

Автоматические и полуавтоматические паллетообмотчики.

Паллетообмотчики (паллетоупаковщики) с автоматическим управлением работают по заданной программе и участия оператора не требуют. Как правило, они включаются в состав автоматических линий крупных производственных предприятий.

Преимущества:

- одинаково хорошее качество упаковки;

- можно посчитать предварительный расход материала;

- практически все автоматические паллетообмотчики имеют узел предварительного натяжения, который в 2-3 раза экономит расход пленки;

- выпускаются как мобильные обмотчики, так и стационарные.

Недостатки: высокая стоимость.

Существует множество конструкций автоматических паллетообмотчиков, но чаще остальных используется один из вариантов: оборудование с поворотной платформой и с вращающейся «рукой».

Паллетообмотчик с поворотной платформой.

Платформа (стол) соединена со стойкой каретки мощными кронштейнами. В каретку встроен модуль ЧПУ, управляющий работой оборудования. Менять и загружать управляющие программы упаковщика паллет в стрейч пленку можно с панели управления. При запуске программы платформа, с установленным на ней грузом, начинает вращаться вокруг оси неподвижной каретки. На каретке закреплен рулон стрейч пленки, который во время вращения перемещается вдоль ее оси, обеспечивая равномерное наматывание пленки по высоте паллеты. Стол делает от 0 до 12 оборотов в минуту. Скорость перемещения бобины по высоте каретки — от 1,5 до 4 метров в минуту. Расходный материал — стрейч пленка для машинной упаковки, с внутренним диаметром втулки 76 мм, наружным диаметром рулона — 250 мм и шириной 450 или 500 мм.

Паллетообмотчик с выносной вращающейся рукой

Такой упаковщик в стрейч-пленку состоит из напольной Г-образной конструкции и «руки» — кронштейна с кареткой, который верхней частью подвешивается на напольную конструкцию. Перед началом пуска паллету размещают в пределах рабочей зоны оборудования и запускают программу. «Рука», перемещаемая кронштейном стойки, начинает вращаться вокруг груза. Рулон стрейч пленки закреплен на каретке «руки» и перемещается по ее мачте вверх-вниз параллельно основному движению.

Полуавтоматические паллетообмотчики с вращающимся столом.

Паллетообмотчик с поворотной платформой

Конструкция их аналогична автоматическим упаковочным машинам с поворотными платформами, только для их обслуживания нужен оператор. Он вставляет стрейч, включает и выключает машину, выбирает упаковочный цикл, контролирует обмотку по высоте (если нет фотодатчика). Настройка работы оборудования производится с панели на стойке паллетоупаковщика. Такие обмотчики паллет стрейч-пленкой активно используются на небольших базах, складах и предприятиях средней руки.

Важно! Покупая паллетоупаковщик, посмотрите, чем регулируется сила рабочего и предварительного натяжения стрейч-пленки. Если вам нужно оборудование для упаковки кирпичей или мешков с цементом, то обратите внимание на модели с ручным фрикционным тормозом на каретке. Планируете упаковывать продукцию разной плотности и габаритов, например, картонные коробки? Остановитесь на каретке с электромагнитным тормозом и управлением с панели. Модели с узлом предварительного фиксированного натяжения (шестерни) и натяжением с панели универсальны и могут использоваться для упаковки больших объемов самой разнообразной продукции.

Столы для упаковки стрейч-пленкой

Упаковочные столы (горизонтальные обмотчики в стрейч-пленку) классифицируют по режиму работы — автоматическому и полуавтоматическому. Подобным оборудованием комплектуются продуктовые и строительные супермаркеты. Там они используются для упаковки пищевых продуктов — хлебобулочных и мясных изделий, овощей, лотков с куриными полуфабрикатами, товаров непродовольственной группы — сувениров, бытовой химии.

Полуавтоматический упаковочный стол.

В комплектацию входит:

- столешница, на которой может устанавливаться вращающаяся круглая «тарелка»;

- вал, на который надевают стрейч пленку;

- система направляющих роликов для протяжки и натяжения пленки после вала;

- панель управления.

Принцип работы

Товар, который нужно упаковать, кладут на столешницу. Нажимают кнопку подачи пленки и ждут, пока механизм отмотает нужную вам длину стрейч пленки. Выключают подачу, вручную обматывают товар, например, коробку, и нажимают кнопку обрезки.

Автоматический упаковочный или «горячий» стол

Такой аппарат для обмотки стрейч-пленкой может:

- самостоятельно упаковывать груз;

- регулировать степень натяжения пленки;

- обрезать ее после завершения цикла.

Автоматический стол применяется для упаковки продуктов на подложках из бумаги или вспененного пенополистирола.

Оборудование состоит из двух частей:

- упаковочной, где подложку с содержимым оборачивают (с натягом) пленкой;

- нагревательной частью, которая сваривает пленку под тарелкой с помощью специального тефлонового элемента.

Весь цикл работы оборудования, за исключением подачи и забора упаковываемой продукции, полностью автоматизирован. Стол может встраиваться в автоматическую конвейерную линию.

Перемотчики стрейч пленки

Перемотчик стрейч-пленки — полуавтоматическое оборудование, которое используется для смотки стрейч пленки с джамбо рулонов на специальные картонные шпули. Цель — получение из больших рулонов маленьких стандартного размера (шириной 300-500 мм), которые можно использовать на оборудовании для ручной и машинной упаковки.

Устройство перемотчика стрейч-пленки

На металлическую станину оборудования крепятся три вала:

- направляющий вал, подключенный к электроприводу;

- вал на подвижных кронштейнах, на который надевается джамбо рулон;

- вал для картонной шпули. Может крепиться как сразу к станине, так и устанавливаться на кронштейнах;

- блок управления.

При заправке стрейч-пленку отматывают от джамбо рулона и пропускают через микроскопический зазор между направляющим валом и шпулей, так, чтобы намотка была плотной и равномерной.

В автоматическом режиме работает пуск-остановка перемотчика и измерение метража перематываемого материала. Электронный счетчик программируется на отмотку определенного количества пленки. Все остальные операции — установку рулона и шпули, заправку и обрезку ленты выполняет оператор.

Российские бизнесмены (в основной своей массе) настороженно относятся к инновациям. Такая техника как упаковочное оборудование хоть и является необходимостью, но стоит дорого, поэтому фактор цены становится для предпринимателя приоритетным. Но время диктует свои правила, и в выигрыше остается тот, кто может организовать процесс упаковки а) без участия людей, б) с минимальным расходом материала, в) качественно. Уже сейчас на предприятиях России начинают внедрять роботизированные комплексы паллетообмотки —оборудование, которое заменяет труд десятков упаковщиков.

oplenke.ru

Линии производства стрейч-пленки |

Линии производства стрейч-пленки

Группа компаний «Апрель» имеет большой опыт в установке линий для производства стрейч-пленки. Наши линии комплектуются фильерами отличного качества от известного производителя JC-Times, все оборудование проходит проверку перед отгрузкой с завода. Наши сервисные инженеры запустят приобретенное оборудование и проконсультируют вас по всем интересующим вопросам. Для того чтобы подобрать модель линии, необходимо определиться с требуемыми техническими характеристиками: ширина производимой пленки (стандартно от 500 мм до 3*500 мм) и количество слоев (стандартно от 1 до 5, для работы с вторичным материалом желательно минимум 3 слоя).

Преимущества наших линий для производства стрейч-пленки:

- Высокопрочные шнеки из азотированной стали 38CrMoAl

- Двигатели Siemens

- Частотные преобразователи Holip

- Фильеры JC-Times, изготовленные из стали 5CrNiMo

- В базовую комплектацию входят капсулятор, периферийное оборудование, чиллер, пневмовалы

- Гибкая система выбора комплектации

- Возможность установить распределитель слоев (A/B/A или A/B/C/B/A, в зависимости от комплектации)

- Русифицированная документация

Производство и применение стрейч-пленки

Стрейч-пленка широко применяется для упаковки грузов, продуктов питания, защиты продукции от влаги при перевозке и хранении. Приобретая оборудование для производства стрейч-пленки, вы сокращаете затраты на покупку этого расходного материала.

Изготовление стрейч-пленки – прибыльный вид бизнеса, т.к. стрейч универсален по своей сути, и применяется на большинстве промышленных и торговых предприятий. Упаковочные материалы из стрейча используются повсеместно. Линия для производства стрейч-пленки требует лишь приобретения соответствующего сырья.

Производство стрейч-пленки – технологически несложный процесс, доступный даже малым предприятиям. Для получения качественного материала нужен надёжный станок для производства стрейч-пленки. Широкое распространение получила стрейч-пленка, изготовленная методом экструзии.

Отличительные особенности стрейч-пленки:

- высокая растяжимость до 500%;

- стойкость к проколам, которой позавидуют полиэтиленовые пленки;

- двусторонняя липкость.

Наше оборудование производит плёнку высокой эластичности, с повышенной устойчивостью к повреждениям и нужной прозрачностью. Звоните! Наши специалисты помогут Вам в подборе и поставке этого оборудования.

Наиболее популярные конфигурации стрейч-линий:

| TL-70 — 1000 | TL-55 — 70-1000 | TL-55-70 — 55-1000 | TL-65-90 — 65-1500 | |

| Количество слоев | 1 | 2 | 3 | 3 |

| Ширина пленки | 2*500 / 1000 мм | 2*500 / 1000 мм | 2*500 / 1000 мм | 3*500 / 1500 мм |

| Толщина пленки | 0.01 — 0.05 мм | 0.01 — 0.05 мм | 0.01 — 0.05 мм | 0.01 — 0.05 мм |

| Мощность двигателей | 22 кВт/ч | 15 + 22 кВт/ч | 15 + 30 + 15 кВт/ч | 18,5 + 45 + 18,5 кВт |

| Произв-ность до | 100 кг/ч | 110 кг/ч | 110 кг/ч | 150 — 200 кг/ч |

Дополнительно к линии поставляются перемотчики рулонной стретч пленки с функцией резки.

april-plast.ru

Экструдер для стрейч пленки — «Эксимпак-Оборудование»

Экструзия пленки — сложный процесс, который требует наличия высокоточного и современного оборудования. Стрейч экструдеры используются для производства стрейч-пленки из полиэтилена, ПВХ, полистирола и т. д. Наиболее часто ее применяют для упаковки и длительного хранения предметов быта, техники и т. д.

Состав и принцип работы экструдера для производства стрейч-пленок

Основа производства стретч-пленки — это специализированный экструдер. Есть два основных вида машин:

- плоскощелевые экструдеры для стретч-пленки;

- выдувные линии для стретч-пленки.

Преимущества первых описаны в соответствующем разделе. Но если к выпускаемой пленке нет высоких требований по прозрачности, разбросу толщин и производительности, то смело можно покупать выдувной экструдер для стрейч пленки. Это будет значительно дешевле. Кроме того, он занимает гораздо меньше производственной площади.

Загрузка сырья в линию для производства стрейч пленки производится в бункер экструдера, где оно преобразуется в однородную массу и смешивается с УФ-стабилизаторами, цветными концентратами (для окрашенной пленки), клеящей добавкой и другими с дополнительными компонентами. Нагретая до необходимой температуры масса движется к формовочной головке, и под воздействием образующегося внутри давления выталкивается наружу. Толщина пленки может быть задана оператором через пульт управления. После охлаждения и наматывания материала на бобины соответствующего размера готовая продукция проходит процедуру расфасовывания, упаковки и складирования. Представленные в разделе экструдеры для производства стретча оснащены инжекционными устройствами с целью автоматизации процесса подачи сырья.

Купить экструдер для производства стрейч пленки

Если вы собираетесь купить станок для производства стрейч-плёнки, расширить или обновить уже имеющееся оборудование, специалисты компании «Эксимпак-Оборудование» придут на помощь и предоставят консультацию по любым интересующим вас вопросам.

Или позвонив по тел: +7(812)676-24-15 (многоканальный)

Наши специалисты свяжутся с вами в кратчайшие сроки.

Summary: stretch film extruder

Stretch extruders are used to produce stretch films from polyethylene, PVC, polystyrene, etc. Most often it is used for packaging and long-term storage of household items, equipment, etc.

The basis of stretch film production is a specialized extruder. There are two main types of machines:

- sheet extruders for stretch films;

- stretch film blowing lines.

Raw materials are loaded into an extruder hopper, where it is converted into a homogeneous mass and mixed with UV stabilizers, colored concentrates (for a colored film), an adhesive additive, and other additional components. The extruders for stretch production are equipped with injection devices to automate the process of raw materials’ feeding. Heated to the required temperature, the mass moves to the die head and pushed out under the internal pressure. The thickness of the film can be set by the operator through the control panel. After cooling stretch film is winding on the bobbins of appropriate size and then the bobbins are packaging and and go to store.

If you are going to buy a machine for the production of stretch films, to expand or upgrade existing equipment, the specialists of «Eximpack-Equipment» will come for help and provide advice on any questions you are interested in. Fill out an application form for the selection of equipment or spare parts or call tel: +7(812)676-24-15 (multichannel).

www.eximpack.com

Особенности оборудования для производства стрейч пленки ПВХ | «ПакТрейдМаш»

Она хорошо растягивается, эластичная, в разных областях пользуется большим спросом. Чтобы изготовить стрейч-пленку применяют различные полимеры от линейного полиэтилена до модифицированного полиэтилена низкой плотности. Оборудование для производства стрейч пленки может использоваться как импортное, так и отечественное. От того, какой используется станок для стрейч зависит ее вид, а от этого уже ее толщина, упругое восстановление и прейстрейч растягивание по отношению к длине. Например, до трех метров можно растянуть метр пленки, престрейч которой доходит до двухсот процентов. После растяжения стрейч пленка частично или полностью восстанавливает былую форму.

Еще одно хорошее свойство стрейч-пленки — не сильное слипание слоев между собой. При этом исключается использование дополнительных материалов при упаковке грузов. Из-за того, что стрейч-пленка не содержит клеящих компонентов, то получатель без проблем распаковывает груз. Поэтому этот упаковочный материал удобен для упаковки различных товаров. От сферы применения полиэтиленовую пленку разделяют на пищевую и техническую, каждая из которых используется в своей сфере.

Упаковка стрейч пленкой пищевой предусматривает упаковку пищевых продуктов в том случае, если она соответствует техническим параметрам. Пищевая пленка прозрачная и покупатель хорошо рассматривает внутреннее содержимое упаковки. Обернутые в нее продукты не образовывают конденсат, продукты дышат и не портятся. Техническую стрейч-пленку используют не только для упаковки непищевых товаров, но и для хранения стройматериалов, косметики и лекарств, пиломатериалов и продуктов нефтепереработки. Различается по толщине и прозрачности.

Применяют для изготовления стрейч пленки специальное оборудование. Это и плоскощелевые линии для производства стретч-плёнк, раздувные плёночные экструдеры, разнообразное оборудование для производства двухслойной стрейч пленки. Отличается оборудование, например экструдер для стрейч пленки, компактностью, малым энергопотреблением при довольно высокой производительности. Некоторые станки предназначены для производства как односторонней, так и двухсторонней упаковочной самоклеющейся пленки. В производстве стрейч пленки также используют метод плоскощелевой экструзии.

db-0.0875 s,sql-310,php-1.0973 s,genpage-1.1847 s,source-database,https://www.goldshar.ru/www.goldshar.ru

О технологии производства стрейч-пленки

Требовательность покупателей на фоне изобилия продукции стала во много раз выше, чем это было еще 10-20 лет назад. И поэтому производителю приходится изобретать все новые и новые способы упаковки товаров, которые придутся по вкусу клиенту и позволят продать товара больше, качественно при этом его сохранив.

Стрейч-пленка не так давно стала именно тем самым видом упаковки, который нравится потребителю и обеспечивает эффектную защиту для товара. И если есть сырье, экструдер стрейч-пленки, готовая технология – то можно самостоятельно производить для своего бизнеса этот упаковочный материал. Или обратиться в компанию, где ее производят в больших количествах и продают по самой выгодной цене.

Экструдер стрейч-пленки – оборудование, без которого не обойтись

В принципе, вся технология производства данной упаковки сводится к наличию экструдера стрейч-пленки. Компания АВА-ЛОТ в свое время провела кропотливый и длительный анализ, подбирая эффективный, надежный экструдер стрейч-пленки, несмотря на то, что принцип действия этого оборудования довольно-таки прост. Однако здесь важно учитывать, насколько надежна конструкция такого оборудования и как долго она может прослужить. От этого зависит стоимость оборудования – и именно показатели гарантии бесперебойной работы влияют потом на цену полученной упаковки.

Это не просто отдельный станок по производству пленки – это целая производственная линия. Важно, чтобы работники, обслуживающие эту линию, имели высокую квалификацию.

Принцип действия

Сырье — (линейный полиэтилен) загружается в специальную емкость, после чего оно нагревается до заданной заранее температуры и плавится. Далее червячный шнек (один из элементов производственной линии) проталкивает мягкую горячую массу к экструзионной головке, где ипревращается в сметанообразную массу. И уже она с помощью валика «выкатывается» в привычную нам всем стрейч-пленку.

Технология варьируется в зависимости от того, какую пленку хотят получить на выходе (однослойную различной плотности, термоусадочную или пленку в несколько слоев). Чтобы на выходе получился рулон прозрачной и равномерно намотанной пленки, используется жидкая клеющая добавка (ЖКД) или маточная смесь.

Вы производитель товаров и для вас наладить такое производство сложно? Тогда оформите заказ на сайте компании АВА-ЛОТ и с выгодой для себя купите уже готовую стрейч-пленку.

www.avalot.ru

Оборудование для производства стрейч пленки в Новосибирске

Скачать прайс-лист

Привыкнув к пищевому изобилию, мы так же быстро привыкли к разнообразию упаковки пищевых продуктов, перестав удивляться ее внешней привлекательности и функциональным свойствам. И даже не обращаем внимания на то, что большая часть упаковки имеет полимерное происхождение.

Мало, наверное, найдется хозяек, у которых в доме нет рулончика тончайшей стрейч-пленки. Ведь в нее так удобно и быстро можно завернуть необходимое количество продуктов питания. Для производства этих пленок используется специальное полимерное оборудование (Новосибирск – один из городов, где его можно приобрести).

Пищевая стрейч-пленка, производимая из поливинилхлорида, получила широкое распространение как упаковочный материал, позволяющий работать вручную и имеющий невысокую стоимость.

Может показаться, что производство стрейч пленки малорентабельно, но, поверьте, оборудование для производства стрейч-пленки никогда не простаивает без работы!

Этому способствуют поистине уникальные свойства самой пленки, гарантирующие высокий спрос на нее:

- абсолютная безопасность для человека;

- высокие показатели воздухо- и влагонепроницаемости, сохраняющие свежесть продуктов;

- отличная прочность – при упаковке продуктов пленка слегка растягивается, но не рвется;

- оптимальная клейкость, достигаемая без использования клеев, за счет «клиг-эффекта», когда слои пленки слипаются под действием собственных сил стягивания;

- минимальная стоимость среди всех полимерных пленок.

Из того же материала производят и термоусадочную пленку, обладающую уникальным свойством плотно прилегать к продукту во время усадки, что обеспечивает ему отличную защиту от бактерий, влаги, механических повреждений и других воздействий.

Самой же распространенной является полиэтиленовая пищевая пленка, используемая для защиты не только пищевых, но и других продуктов, требующих соблюдения строгих мер безопасности: детских товаров, товаров, контактирующих с кожей, косметики.

Именно поэтому оборудование для полимерного производства пользуется все большим спросом на рынке. Поставками его из-за рубежа уже давно занимается наша компания.

Мы имеем большой опыт в организации подобных производств, поэтому наши спец

komplektaciya-nsk.ru