Оборудование для производства макаронных изделий: Оборудование для производства макаронных изделий: покупка и продажа, цены

Макаронное оборудование из Европы | Eurotec

Как запустить линию по производству макарон?

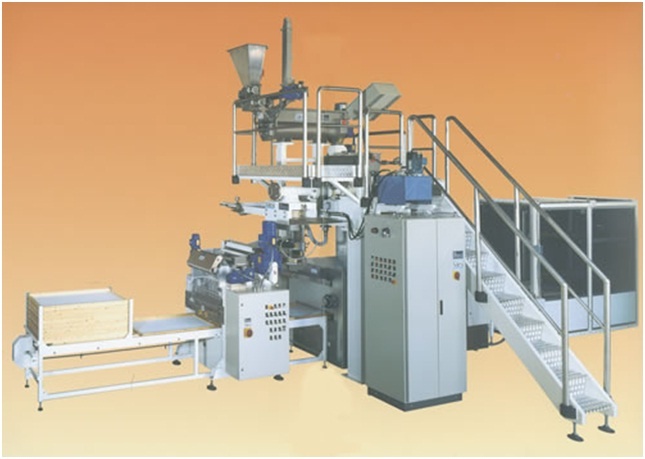

Макаронное производство начинается с Цеха. Помещения должны быть сухими, отапливаемыми и вентилируемыми с подключением всех инженерных коммуникаций. Отдельное пространство потребуются для складирования сырья и готовой продукции.Следующий вопрос — покупка оборудования для производства макаронных изделий. Главной составляющей технологического процесса является автоматическая линия по производству макарон.

При выборе оборудования важны мощность агрегатов и производительность в 1 час.На рынке профессионального оборудования существуют как отечественные производители, так и иностранные.

Оборудование:

Для макаронного производства средних мощностей устанавливаются как правило линия длиннорезанных макаронных изделий и линия короткореза.

Производительность промышленных линий начинается от 100 кг/ч.

Как альтернативу специалисты советуют рассмотреть многоформатные линии, которые позволяют производить длинные, короткие и особые макаронные изделия. Смена формата является быстрой и легко выполняемой операцией. Производительность до 1200 кг/ч.

Смена формата является быстрой и легко выполняемой операцией. Производительность до 1200 кг/ч.

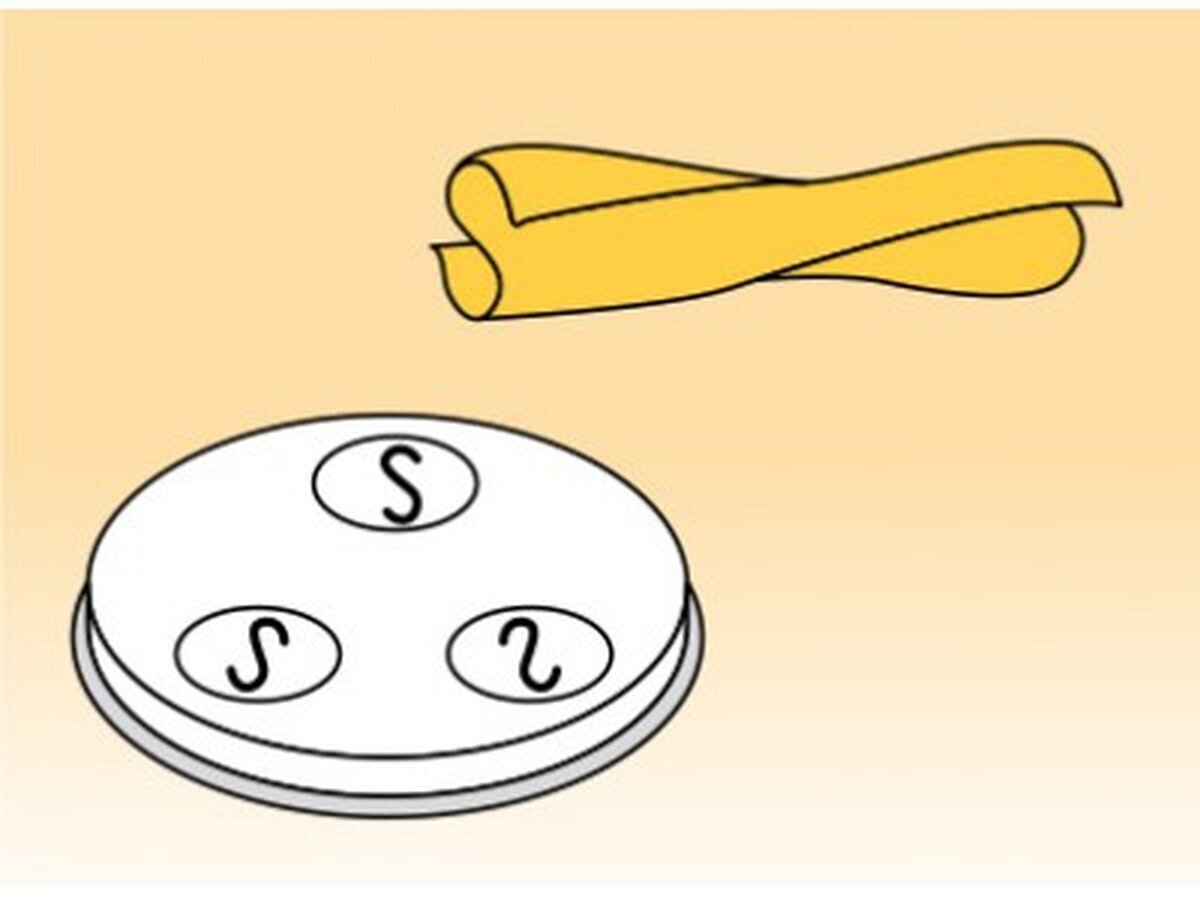

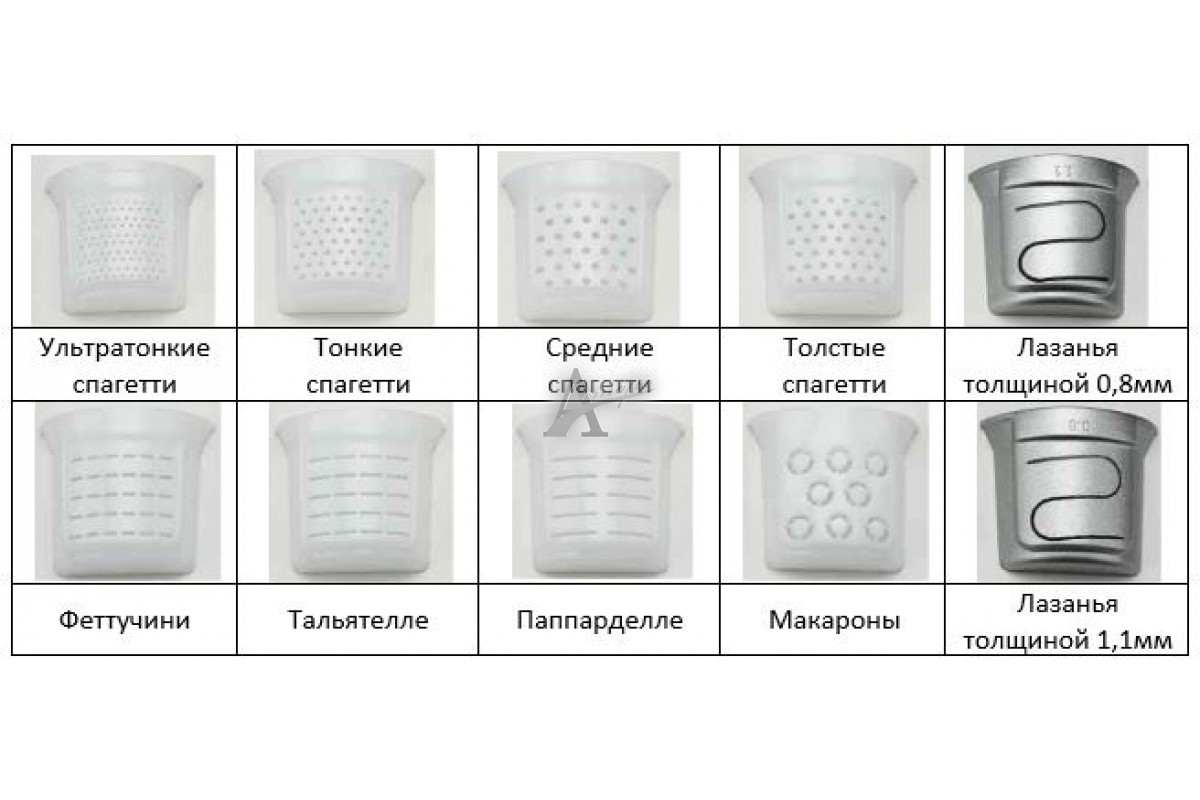

Мартицы и Фильеры:

Стоит обратить внимание также на матрицы для придания нужных форм макаронным изделиям с учетом разновидности ассортимента.

Отдельные производители, например итальянская компания Landucci, предлагают разработку специальных форматов матриц и фильеров по запросу клиента. С учётом быстрого изнашивания и замены достаточно иметь 5–6 разновидностей форм матриц.

Матрицемоечная машина:

Фильеры и матрицы требуют ухода, поэтому мы рекомендуем продумать покупку и установку Матрицемоечной машины.

Стоит также учесть вопрос поставки запчастей и комплектующие для макаронного производства. От скорости поставки запасных деталей будет зависеть объем выработки ( или в ином случае простоя) производства.

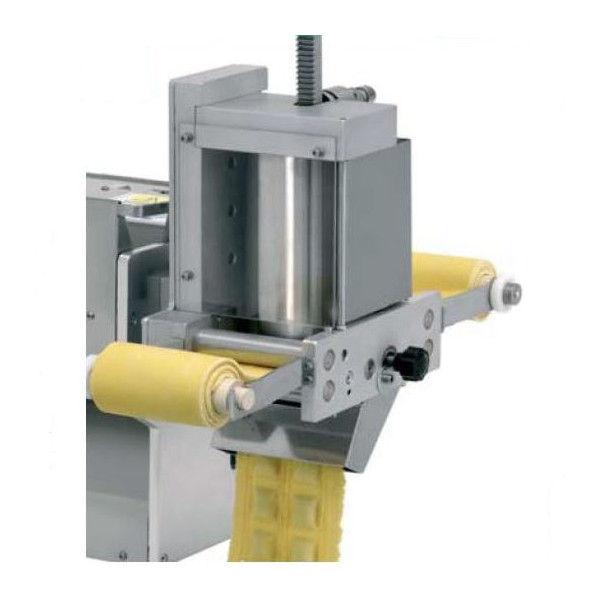

Оборудование для резки:

В стандартной комплектации макаронного оборудования также присутствует Универсальное оборудование для нарезки макаронных изделий: перьев, короткой пасты, макарон и пр.

Упаковочное оборудование:

Для расфасовки готовых иделий предусмотрите весовое, дозирующее и фасовочно-упаковочное оборудование для сыпучих продуктов, а также оборудование для первичной и вторичной упаковки.

Таким образом, производственный процесс требует грамотного и организованного подхода. Вложив денежные средства пищевое производство, вы получите окупаемость через 1 год работы. Рентабельность довольно высокая.

Оборудование для производства короткорезанных макаронных изделий |

|

|

TCM E.CO.SYSTEM Линия TCM E.CO.SYSTEM представляетс собой выполненные в едином корпусе секции предварительной сушки, основной сушки и стабилизации, укомплектованные трабатом и охладителем. |

|

|

TCM/TCM Линия сушки ТСМ представляет собой самое передовое из представленных сегодня на рынке решений для сушки коротких макаронных изделий. |

|

Оборудование для производства длиннорезанных макаронных изделий |

|

|

ITRG 3P Линия сушки ITRG использует все самые значимые открытия в процессе сушки длинных макарон.

|

|

|

ITRG 5P Линия сушки ITRG использует все самые значимые открытия в процессе сушки длинных макарон. От ITRG 3P она оличается большим объемом выпускаемой продукции. |

|

Линии для производства специальных форматов макарон на поддонах |

|

|

GM Эта сушилка необыкновенно гибка и полностью соответствует требованиям, предъявляемым к сушке специальных макаронных изделий, таких как «гнезда», «лазаньи» и «трубочки». Ее конструкция опирается на приподнятый фундамент. |

|

Линия для производства «кус-кус» |

|

|

COUS-COUS Кус-кус является натуральным продуктом, связанным с античной традицией, который при изготовлении для правильного формирования и варки требует бережного отношения и компетентности, согласно существующим правилам, что делает его здоровым и любимым продуктом питания. |

|

Оборудование для предварительной и основной сушки мелких форматов макарон |

|

|

ROMET 24/8-VD Эта машина предлагается как оборудование для предварительной и основной высокотемпературной сушки мелких или средних форматов коротких макарон, снеков, кукурузных хлопьев и кус-кус. |

|

|

ROMET 24/9-VD Эта машина предлагается как оборудование для предварительной и основной высокотемпературной сушки мелких или средних форматов коротких макарон, снеков, кукурузных хлопьев и кус-кус. |

|

|

ROMET-A 24/8-VS Эта машина предлагается как оборудование для предварительной и основной высокотемпературной сушки мелких или средних форматов коротких макарон, снеков, кукурузных хлопьев и кус-кус. |

спагетти, лапша, гнезда, лазанья, каннелоне, бантики, гранулы, «квадруччи», суповая засыпка.

Мы предлагаем следующие производственные макаронные линии Italpast:

• Линии Italpast для производства коротких макаронных изделий от 30 до 500 кг в час, со шкафными сушилками;

• Линии для производства длинных макаронных изделий (спагетти) 200, 300 и 500 кг в час;

• Линии «Multipla» (универсальные) производительность 200, 300 и 500 кг в час;

• Линии Italpast для производства специальных форматов: лапша, гнезда, лазанья, каннелоне, бантики, гранулы, «квадруччи», суповая засыпка.

Линии для производства коротких макаронных изделий

Линии Italpast для производства короткорезанных макарон 30-750 кг в час делятся на линии малой производительности 30-150 кг в час, полуавтоматические линии средней и большой производительности, а также полностью автоматические непрерывные линии.

Экструдеры, используемые в линиях Italpast для производства короткореза, могут быть полуавтоматического типа, а также полностью автоматические непрерывного типа производительностью 200 кг в час и более. Экструдеры непрерывного типа оборудованы центрифужным премиксером, автоматическим дозатором муки и воды и вакуумным тестомесом для улучшения цвета, без которого немыслимо современное производство макаронных изделий.

Все экструдеры Italpast 30-1000 кг в час могут быть оборудованы вакуумными тестомесами.

Продукт получаемый с экструдера подвергается предварительной сушке в вибрационной сушилке – трабатто, после предварительной сушки продукт автоматически раскладывается на рамы, специальное устройство штабелер, автоматически укладывает рамы с продуктом на транспортные тележки для сушки в сушильных камерах Линии.

Линии Italpast для производства длинных макаронных изделий

Для производства длиннореза используются автоматические экструдеры оборудованные головками несущими круглые или линейные матрицы, экструдеры работают в паре с машинами (саморазвес), развешивающими длинные изделия на бастуны.

Саморазмес выравнивает длину изделий, обрезки возвращаются в тестомес при помощи пневмотранспорта. Фаза предварительной сушки длиннореза осуществляется в тоннельной сушилке.

Саморазмес выравнивает длину изделий, обрезки возвращаются в тестомес при помощи пневмотранспорта. Фаза предварительной сушки длиннореза осуществляется в тоннельной сушилке.После предварительной сушки бастуны с продуктом загружаются на транспортные тележки, окончательная сушка продукта осуществляется в шкафных сушилках. Сушка продукта в шкафных сушилках полностью автоматизирована, процесс контролируется при помощи PLC контроллера. По окончании процесса сушки, оператор освобождает сушилки. Бастуны с высушенным продуктом подаются на машину для съема продукта с бастунов (самосъем) Самосъем снимает продукт с бастунов и разрезает его до нужной длины при помощи дисковых пил. Готовый продукт нужной длины автоматически подается в упаковочную машину.

Линии производительностью 200, 300 кг в час оборудованные экструдерами с головкой несущей круглые матрицы, используют саморазвес с распределительным конусом для продукта, а также бастуны 600мм.

Линии производительностью 300, 500 кг в час оборудованные экструдерами с головкой несущей линейные матрицы, используют саморазвес для бастунов 1200мм.

Универсальная линия «Multipla» Italpast

Линии для производства коротких, длинных макаронных изделий, гнезд, лазаньи (бешбармак) и специальных форм. Производительностью 200, 300, 500 кг в час.

Универсальная линия «Multipla» Italpast способная производить широкий ассортимент продукта, доступна в разных комплектациях, производительность линии варьируется от 200 до 500 кг в час.

Экструдер оборудован двумя головками, головкой для круглых матриц для производства коротких форматов и линейной головкой для длиннореза.

Смена формата происходит легко и быстро.

Смена формата происходит легко и быстро.Все производственные фазы технологического процесса максимально автоматизированы.

Линии Italpast для специальных форматов

Гнезда, лазанья (Бешбармак), «каннелоне», «бантики», гранулы, «квадруччи», суповые засыпки.

Линии для производства короткореза готовы к производству гнезд, необходимо просто добавить формующую машину для производства гнезд в состав линии.

Гнезда могут формироваться двумя способами: из прядей макаронных изделий поступающих с матрицы экструдера и/или из листового теста. Размер гнезд может быть изменен за счет настроек машины (высота гнезд) и за счет замены формующих труб (диаметр или овальность гнезд).

Все больше и больше фабрик заинтересованы в производстве лазаньи (Бешбармака).

Линия для производства лазаньи включает следующие машины: непрерывный тестомес, с автоматическими дозаторами воды и муки, автоматическая тестораскаточная машина, одна или больше группа калибровки теста, машина для формовки лазаньи которая оборудована устройством подачи рам, в окончании линия может быть оборудована штабелером.

Листовое тесто, из которого формуется лазанья, может быть изготовлено при помощи экструдера со специальной матрицей для листового теста.

Линии, предназначенные для производства специальных форматов, могут быть спроектированы исходя из нужд Заказчика.

Благодаря специальным аксессуарам линии могут производить как стандартные формы так и специальные, такие как: «cannelloni», «paccheri» и многие другие например «conchiglioni (большие ракушки), «lumaconi» (большая улитка). Также длинные форматы которые высушиваются на рамах для короткореза, штампованные изделия «бантики» или при применении специальных формующих машин форматы «sorprese» и «orecchiette».

Также длинные форматы которые высушиваются на рамах для короткореза, штампованные изделия «бантики» или при применении специальных формующих машин форматы «sorprese» и «orecchiette».

Также линии Italpast производят специальную форму под названием «quadrucci»,также именуемая «nouasser», которая производится за счет применения специальных формующих машин, за счет большого ассортимента штампов они способны производить большой

ассортимент продукции.

При применении специальных машин для формовки гранул производительностью до 1000 кг в час, наши линии могут производить и этот специальный формат.

Сушка макаронных изделий, качество гарантировано Italpast

Сушка продукта в шкафных сушилках очень деликатный технологический этап, важно получить от продукта хороший товарный вид (цвет, отсутствие дефектов), в сочетании с пищевой ценностью, вкусом продукта, а также хорошее качество продукта после варки (продукт не должен слипаться и т. д.).

д.).

Правильный результат достигается за счет специального дизайна сушильных камер вместимостью от 1 до 8 транспортных тележек с продуктом и вместимостью от 100 до 1200 кг. Технологические параметры процесса сушки, такие как температура, влажность, время вентиляции продукта и т.д. Контролируются полностью автоматически, что позволяют достичь финальной влажности продукта -12,5%. Процесс обдува продукта горячим воздухом в процессе сушки сопровождается фазами отволаживания для перераспределения частичек воды от внутренних слоев продукта в внешним.

Сушильные камеры от Italpast отличает:

• Герметичность панелей облицовки камеры, исключающие поступление воздуха из помещения;

• Группа вентиляции продукта оборудована высокоскоростными вентиляторами;

• Устройство экстракции отработанного воздуха;

• Температурный и влажностный контроль при помощи цифровых сенсоров;

• Панель управления при помощи PLC, нового поколения с цветным дисплеем и возможностью подключения по проводной иди беспроводной сети с персональным компьютером.

Многочисленные тесты сушилок, а также опыт эксплуатации у клиентов позволяют сказать что

сушильные камеры от Italpast лучшие статические сушилки на сегодняшнем рынке.

Система «Supervision» контроль для сушильных камер

Система применяется в виде отдельного щита управления оборудованного PLC для контроля процесса сушки в сушильных камерах. Система позволяет управлять и сохранять в памяти все технологические параметры для различных рецептов, а также историю процессов.

Все фазы включая загрузку, сушку, стабилизацию и охлаждение, контролируются отдельно для каждой сушильной камеры. Также контролируются температура/влажность внутри камер, выброс отработанного и поступление свежего воздуха. Каждая сушилка может оборудоваться устройством контроля скорости

вентиляции продукта (при помощи инверторов), а также впрыска пара для увлажнения.

Каждый шаг программы сушки может быть индивидуализирован в зависимости от типа продукта, например короткореза или длиннореза. Все рецепты сушки могут быть сохранены на карте памяти Secure Digital Card (SD) слот для которой имеется на щите управления. Все PLC при помощи соединения по сети (Ethernet или Wi-Fi) могут быть соединены между собой и/или с персональным компьютером с установленным на него специальным программным обеспечением для контроля процесса сушки.

Все рецепты сушки могут быть сохранены на карте памяти Secure Digital Card (SD) слот для которой имеется на щите управления. Все PLC при помощи соединения по сети (Ethernet или Wi-Fi) могут быть соединены между собой и/или с персональным компьютером с установленным на него специальным программным обеспечением для контроля процесса сушки.

Система «supervision system» контролирует все функции всех сушильных камер с одного рабочего места оператора.

В памяти сохраняется более 100 программ сушки каждая с 32 шагами. PLC запоминает все параметры сушки в режиме реального времени, и передает их в память PC, после чего история параметров сушки будет доступна в базе данных компьютера.

Некоторые функции управления могут быть в целях безопасности защищены паролем.

Все сушилки при необходимости могут контролироваться независимыми PLC.

Упаковка макаронных изделий

По окончании процесса сушки лотки с высушенным продуктом – короткорезом, разгружаются в приемный бункер упаковочной машины. Далее при помощи элеватора продукт подается на весы.

Далее при помощи элеватора продукт подается на весы.

Весовое устройство может быть оборудовано: 1,2,3,4 весовыми дозаторами общей производительностью 12-40 упаковок в минуту, после взвешивания продукт поступает через формующую трубу в пакет из термосвариваемой пленки, форма пакета может быть как простая подушечка так и пакет устойчивой формы.

Длиннорез после машины которая автоматически снимает продукт с бастунов поступает на конвейер упаковочной машины, сначала на устройство автоматического взвешивания и потом на горизонтальную упаковочную машину.

Лабораторное макаронное оборудование от Italpast

ЭКСПЕРИМЕНТАЛЬНАЯ ЛАБОРАТОРИЯ Italpast разработана для производителей, желающих проводить практические опыты для отработки технологических параметров производства макаронных изделий, проверки партий сырья, изучения новых смесей и пропорций теста, а также для изготовления пробных партий продукта, и измерения его объема для дизайна упаковки.

Лабораторный макаронный пресс Italpast.

Мы поставляем лабораторные экструдеры нескольких моделей с различными габаритными размерами и производственными характеристиками для каждого варианта исполнения. Все экструдеры выполнены из нержавеющей стали AISI 304 и состоят из следующих компонентов:

— Верхний тестомес предварительного смешивания и увлажнения, опрокидывающийся для разгрузки с легко съёмным валом;

— Нижний вакуумный тестомес;

— Компрессионный цилиндр с полостью для термоконтроля и датчиком температуры;

— Головка пресса с контролем давления экструзии;

— Шнек экструзионный из нержавеющей стали AISI 304, с зеркальной полировкой;

— Привод от мотор-редуктора с электронным вариатором скорости вращения;

— Группа резки с регулируемой скоростью резки, с фотоэлементом, а также с импульсным режимом резки для длинных макарон и специальных форматов макаронных изделий

Опции

• Вакуумный тестомес с двойными стенками для поддержания температуры

• Вертикальная головка пресса с терморегуляцией и контролем давления

• Замкнутая система терморегуляции/ охлаждения PLС с панелью управления для контроля и визуализации параметров и экспортом данных через USB порт

Мы укомплектуем пресс дополнительным оборудованием в соответствии с вашими потребностями.

Характеристики:

|

Модель |

DT mm |

DV mm |

LV mm |

CV kg |

PR kg/h |

kW E kW |

kW Tot kW |

DIM cm |

|

MAC 30 |

93 |

48 |

400 |

10 |

18-35 |

1,5 |

2,25 |

80x110x150h |

|

MAC 60 |

119 |

60 |

500 |

13 |

25-60 |

2,2 |

2,95 |

90x110x150h |

|

MAC 100 |

143 |

70 |

600 |

32 |

60-110 |

4 |

5,10 |

120x145x170h |

|

DT = Диаметр матрицы DV = Диаметр копрессионного шнека LV = Длина шнека CV = Вместимость тестомеса |

PR = Расчетная производительность kW E = Мощность экструдера kW Tot = Потребляемая мощность DIM = Габариты машины |

Лабараторная сушилка Italpast для макаронных изделий.

Лабораторная сушилка спроектирована и изготовлена специально для экспериментальной сушки длинных и коротких макарон, которая имитирует процесс сушки в промышленной сушилке с возможностью регистрации температуры и влажности в процессе сушки. Сушилка оборудована весовым устройством для отслеживания влажности продукта в режиме реального времени. Сушилка нужна для оптимизации технологических параметров сушки в зависимости от форматов изделий и сырья.

Оборудование и стандартные элементы управления:

— Панели из нержавеющей стали, термоизоляция- полиуретан 80мм для высоких температур;

— Бастуны овальные 8 шт. для длинных макарон;

— Рамки 4шт. алюминиевые с сеткой из полиестра для коротких макарон;

— Электрический или водяной нагрев с теплообменником на горячей/перегретой воде;

— Увлажнитель с инжектором, распыляющим воду;

— Вентиляция с регулировкой скорости обдува;

— Электрический вытяжной вентилятор для воздухообмена в сушильной камере;

— Аналоговый датчик для контроля температуры и влажности;

— Электрический щит с PLS для управления циклом сушки и хранения графиков температуры и влажности;

— USB порт для экспорта данных в формате XLS;

— Интернет порт для связи он-лайн с принтером или с контролирующим PС.

Опции

• Устройство контроля влажности продукта на каждом цикле сушки;

• Рама из нержавеющей стали на ножках или на колесах.

Характеристики:

|

Модель EAC |

CTC kg |

CTL kg |

kW Tot kW |

kW R kW |

Kcal |

DIM cm |

|

Электрическая |

2,5 — 4 |

3 — 4 |

4 |

3 |

— |

20x60x145h |

|

Горячая вода |

2,5 — 4 |

3 — 4 |

1 |

— |

3000 |

20x60x145h |

|

Перегретая вода |

2,5 — 4 |

3 — 4 |

1 |

— |

4000 |

20x60x145h |

CTC = Теоретическая производительность коротких макарон.

Линия для производства макаронных изделий 100-140 кг/ч с шкафным сушильным комплексом

Представленный комплекс оборудования предназначен для производства и упаковки в полипропиленовые пакеты от 400 г до 1 кг короткорезанных макаронных изделий. Производительность определяется по готовой продукции и составляет 100 — 140 кг/час в зависимости от вида продукции.

Схема линии для производства короткорезанных макаронных изделий

с шкафным сушильным комплексом

| Прессующий комплекс оборудования | Сушильный комплекс оборудования | Фасовочно-упаковочный комплекс |

| 1. Компрессорная станция | 7. Сушильная камера 3 шт. | 9. Ленточный наклонный транспортер 4 метра с загрузочным бункером |

| 2. Пульт управления прессом | 8. Тележки 4 шт. с лотками, Тележки 4 шт. с лотками,дополнительный комплект | 10. Фасовочно-упаковочная машина |

| 3. Пресс макаронный, Экструдер макаронный | 11. Ленточный транспортер упакованной продукции 2 метра | |

| 4. Просеиватель муки | ||

| 5. Узел гигротермической обработки | ||

| 6. Подставка под лоток |

Особенности комплекса:

— автоматизация технологических процессов;

— пневмоэлектронная система дозирования сырья;

— вакуумный замес;

— автономная гидросистема, отслеживающая расход воды и ее температуру в зависимости от назначения использования;

— паровая обработка макаронных изделий;

— сушильный комплекс состоящий из трех шкафных сушильных камер, в которых автоматизирован процесс поддержания заданных технологических параметров;

— фасовочно-упаковочная машина, работающая в автоматическом режиме;

— компактность.

Технические характеристики комплекса:

| Наименование параметра | Прессующего комплекса | Сушильного комплекса | Фасовочно-упаковочного комплекса |

| Максимальная производительность по тестовым заготовкам, кг/час | до 170 | до 170 | — |

| Максимальная производительность по сухому продукту, кг/час | до 140 | до 140 | до 25 пак/мин |

| Установленная мощность, кВт | 31,5 | 60,6 | 4,6 |

| Потребляемая мощность комплекса, кВт на 1 кг готового продукта | летний период 0,4-0,45 зимний период 0,5-0,55 | ||

| Расход воды, л/час | 40 | — | — |

Обслуживающий персонал, чел. | 1 | 1 | 1 |

Краткое описание техпроцесса:

Мука из мешков по 50 кг подается в просеиватель муки (4) объемом 100 кг для удаления посторонних предметов (примесей). Просеянная мука пневмотранспортом подается в бункер — накопитель, находящийся над прессом (3), откуда вместе с водой подается пневмоэлектронной системой в бункер тестомеса. Следует отметить, что тестомес находится под вакуумом. Из тестомеса готовое вакуумированное тесто шнеком подается в рабочий цилиндр и из него на прессующую головку, дальше через матрицу с фильерами тесту придаются различные формы макарон. Отрезной механизм имеет плавную регулировку оборотов, что позволяет производить макаронные изделия длиной от 3 до 40 мм.

Температурные режимы воды, используемые для замеса теста, охлаждения рабочего цилиндра и прессующей головки, поддерживаются автономной (замкнутой) гидросистемой пресса, т. е. пресс может работать без слива воды в канализацию. По дополнительной договоренности пресс может быть снабжен регулятором оборотов главного привода для плавной регулировки производительности.

По дополнительной договоренности пресс может быть снабжен регулятором оборотов главного привода для плавной регулировки производительности.

Сформированные тестовые заготовки подвергаются паровой обработке с целью придания им повышенной стекловидности и улучшения органолептических показателей теста на узле гигротермической обработки (5), который снабжен всей необходимой управляющей и защитной автоматикой.

Далее тестовые заготовки равномерно раскладываются на сушильных лотках (6), после чего лотки устанавливаются ручным способом на тележки (8) и подаются в сушильную ккамеру (7). Время нахождения продукции в сушильных камерах: 6-8 часов.

Сухой макарон подвергается стабилизации на столах, где проходит процесс распределения влаги и остывания продукта в течение 1-2 часов. После этого продукта готов к упаковке.

Для упаковки макарон в полипропиленовые пакеты от 400 грамм до 1000 грамм применяется фасовочно-упаковочный комплекс. Сухие макароны с помощью ленточного (ковшевого) наклонного транспортера (9), подаются в бункер фасовочно-упаковочной машины (10). Фасовочно-упаковочная машина (10) дозирует и упаковывает макароны в пакеты с производительностью до 25 пакетов/минуту. Ленточный транспортер упакованной продукции (11) подает готовые пакеты с макаронами от машины.

Фасовочно-упаковочная машина (10) дозирует и упаковывает макароны в пакеты с производительностью до 25 пакетов/минуту. Ленточный транспортер упакованной продукции (11) подает готовые пакеты с макаронами от машины.

Оптимальный режим работы линии круглосуточный.

Технологическая линия производства макаронных изделий

Характеристика продукции, сырья и полуфабрикатов. Макароны — кулинарный полуфабрикат из высушенного пресного пшеничного теста, который перед употреблением в пищу подвергается варке. Ассортимент макаронных изделий подразделяют на типы и виды: трубчатые (длинные, короткорезанные, рожки, перья), нитеобразные (вермишель), ленточные (лапша), фигурные (ракушки, суповые засыпки) и др.

Основным сырьем для производства макарон является пшеничная мука, а также питьевая вода. Для повышения пищевой ценности макарон иногда используют дополнительное сырье: яйцепродукты, белковые смеси и другие пищевые добавки-обогатители. Применяется мука из твердой (дурум) и мягкой стекловидной пшеницы в виде крупки или полукрупки. Некоторые виды макаронных изделий изготовляют из хлебопекарной муки. Дополнительное сырье преобразуют в жидкие промежуточные полуфабрикаты.

Применяется мука из твердой (дурум) и мягкой стекловидной пшеницы в виде крупки или полукрупки. Некоторые виды макаронных изделий изготовляют из хлебопекарной муки. Дополнительное сырье преобразуют в жидкие промежуточные полуфабрикаты.

Макаронное тесто состоит в основном из муки и воды, разрыхлители отсутствуют. Оно содержит меньше влаги, чем хлебопекарное тесто, и перед подачей в макаронный пресс представляет собой рыхлую массу из крошек и небольших комочков. Отформованные мягкие сырые тестовые заготовки после высушивания превращаются в твердые прочные макаронные изделия.

Особенности производства и потребления готовой продукции. Массовые виды макаронных изделий вырабатывают на четырех типах поточных линий. Короткие изделия производят на линиях с конвейерными или барабанными сушилками. Для производства длинных изделий применяют линии с сушкой в цилиндрических кассетах либо с сушкой на бастунах — тонких металлических трубках.

Взаимодействие химических соединений муки и воды является решающим фактором производства и потребления макаронных изделий. При приготовлении теста в макаронную муку влажностью 15 % добавляют такое количество воды, чтобы влажность смеси стала 29,5…31,0 %. Этот диапазон влажности соответствует применяемому наиболее часто среднему замесу макаронного теста. На первом этапе замеса производится предварительное смешивание компонентов до образования крошкообразной массы. В процессе замеса происходит диффузия воды во внутрь частиц муки, растворение водорастворимых веществ, набухание белков и углеводов, входящих в состав муки. Для протекания этих процессов необходим определенный промежуток времени — выдержка теста. На следующем этапе замеса проходит пластикация сухих, твердых химических соединений муки и образование коллоидной системы — теста. Оно является, по существу, твердо-жидким телом, обладает одновременно упругоэластичными и пластично-вязкими свойствами. Для проведения такого сложного преобразования рецептурной смеси в готовое тесто требуются значительные механические воздействия. В условиях механизированного производства макарон второй этап замеса осуществляется шнеками макаронного пресса за счет интенсивного сдвига слоев теста.

При приготовлении теста в макаронную муку влажностью 15 % добавляют такое количество воды, чтобы влажность смеси стала 29,5…31,0 %. Этот диапазон влажности соответствует применяемому наиболее часто среднему замесу макаронного теста. На первом этапе замеса производится предварительное смешивание компонентов до образования крошкообразной массы. В процессе замеса происходит диффузия воды во внутрь частиц муки, растворение водорастворимых веществ, набухание белков и углеводов, входящих в состав муки. Для протекания этих процессов необходим определенный промежуток времени — выдержка теста. На следующем этапе замеса проходит пластикация сухих, твердых химических соединений муки и образование коллоидной системы — теста. Оно является, по существу, твердо-жидким телом, обладает одновременно упругоэластичными и пластично-вязкими свойствами. Для проведения такого сложного преобразования рецептурной смеси в готовое тесто требуются значительные механические воздействия. В условиях механизированного производства макарон второй этап замеса осуществляется шнеками макаронного пресса за счет интенсивного сдвига слоев теста.

Следующая стадия взаимодействия химических соединений муки и воды происходит при сушке отформованных тестовых заготовок макаронных изделий. Непосредственно на выходе из матрицы макаронного пресса пряди заготовок обдувают воздухом для быстрой подсушки поверхности, что снижает пластичность заготовок и придает им упругость и устойчивость к деформациям, слипанию и искривлению. Затем заготовки в течение 0,5… 2 ч подвергают предварительной сушке и удаляют от одной трети до половины влаги от того количества, которое должно быть удалено из заготовок. Такое интенсивное обезвоживание за сравнительно короткое время возможно только на первом этапе сушки, когда заготовки еще пластичны и не возникает опасности растрескивания. В результате предварительной сушки происходит стабилизация формы заготовок, предотвращается их закисание, плесневение и вытягивание.

На последующих этапах сушки тестовые заготовки приобретают свойства твердо-образных тел и находятся в области упругих деформаций. Чтобы избежать растрескивания и искривления заготовок, требуется более длительный период сушки, снижение скорости испарения влаги с поверхности заготовок до скорости ее диффузии из внутренних слоев к наружным.

Чтобы избежать растрескивания и искривления заготовок, требуется более длительный период сушки, снижение скорости испарения влаги с поверхности заготовок до скорости ее диффузии из внутренних слоев к наружным.

При охлаждении высушенных тестовых заготовок условием сохранения их правильной формы являются продолжительные процессы перераспределения температуры и влаги в их объеме. Для этого применяют операции выстаивания или стабилизации макаронных изделий в соответствующих устройствах.

Готовые макаронные изделия очень гигроскопичны и обладают повышенной адсорбционной активностью. Изделия, предназначенные для длительного хранения, не должны иметь влажность выше 11 %. Влажность выше 16 % уже становится опасной в отношении плесневения. Поэтому при хранении макарон требуется соблюдение определенных климатических условий. При них упакованные изделия могут храниться в течение года.

Взаимодействие между составными веществами макарон и водой происходит также при их кулинарной обработке — варке. Поведение при варке — важнейший показатель качества макаронных изделий. Он характеризуется увеличением объема и сохранностью сухих веществ. Увеличение объема должно быть не менее двукратного. Чем меньше экстрактивных веществ переходит в варочную воду, тем выше ценятся макаронные изделия. Мука из твердой пшеницы меньше набухает и лучше удерживает экстрактивные вещества, чем мука из мягкой пшеницы.

Поведение при варке — важнейший показатель качества макаронных изделий. Он характеризуется увеличением объема и сохранностью сухих веществ. Увеличение объема должно быть не менее двукратного. Чем меньше экстрактивных веществ переходит в варочную воду, тем выше ценятся макаронные изделия. Мука из твердой пшеницы меньше набухает и лучше удерживает экстрактивные вещества, чем мука из мягкой пшеницы.

Стадии технологического процесса. Производство макаронных изделий включает следующие основные стадии и операции:

— подготовка сырья к производству — хранение, смешивание, просеивание и дозирование муки; приготовление воды и добавок-обогатителей;

— дозирование и смешивание рецептурных компонентов; вакуумирование крошкообразной смеси;

— замес и прессование теста; формование и резка сырых тестовых заготовок;

— сушка, стабилизация и охлаждение тестовых заготовок;

— подготовка макаронных изделий к упаковке; упаковывание изделий в потребительскую и торговую тару.

Характеристика комплексов оборудования. Начальные стадии производства макаронных изделий выполняются при помощи комплексов оборудования для хранения, транспортирования и подготовки к производству муки, воды и добавок-обогатителей. Для хранения сырья используют мешки, металлические емкости и бункера. На небольших предприятиях применяют механическое транспортирование мешков с мукой погрузчиками, нориями, а муки — нориями, цепными и винтовыми конвейерами. На крупных предприятиях используют системы пневматического транспорта муки, жидкие полуфабрикаты перекачивают насосами. Подготовку сырья осуществляют при помощи просеивателей, смесителей, магнитных уловителей, фильтров и вспомогательного оборудования.

Ведущий комплекс линии состоит из оборудования для дозирования, смешивания и вакуумирования рецептурных компонентов, макаронного пресса, режущего и обдувочного устройств.

Завершающие стадии производства выполняют при помощи сушильных аппаратов, накопителей-стабилизаторов, машин для фасования и групповой упаковки макаронных изделий.

На рис. приведена машинно-аппаратурная схема линии производства короткорезанных макаронных изделий.

Рис. Машинно-аппаратурная схема линии производства макаронных изделий

Устройство и принцип действия линии. Автомуковоз подключают к мукоприемному щитку 6 и загружают муку в один из силосов 5 для ее хранения. С помощью шнековых питателей 4 муку выгружают из различных силосов 5 в нужных пропорциях и смешивают винтовым конвейером 3. После контрольного просеивания в центробежном просеивателе 2 мука через роторный питатель подается воздуходувкой 1 в тестомесильное отделение. Мука отделяется от транспортирующего воздуха в циклоне 7.

Часть воды и добавки-обогатители через дозаторы 28 загружают в смеситель 2 7 и приготовляют концентрированную эмульсию. Насосом 26 ее вместе с оставшейся частью воды дозируют в расходный бак 21, снабженный терморегулирующей рубашкой. Из этого бака готовая эмульсия подается насосом 19 в тестомесильное отделение.

Муку и эмульсию дозаторами 8 непрерывно подают в тестосмеситель 17. Он имеет три отдельные камеры, через которые последовательно проходит обрабатываемая смесь, что позволяет увеличить продолжительность замеса до 20 мин. На завершающем этапе замеса в последней камере смесь подвергается вакуумированию при помощи вакуум-насоса. Благодаря этому получается более плотная структура макаронного теста без воздушных включений, а также в дальнейшем высушенные изделия с равнопрочной структурой без раковин.

Он имеет три отдельные камеры, через которые последовательно проходит обрабатываемая смесь, что позволяет увеличить продолжительность замеса до 20 мин. На завершающем этапе замеса в последней камере смесь подвергается вакуумированию при помощи вакуум-насоса. Благодаря этому получается более плотная структура макаронного теста без воздушных включений, а также в дальнейшем высушенные изделия с равнопрочной структурой без раковин.

Затем смесь поступает в шнеки макаронного пресса 9. В начальной части шнековой зоны смесь подвергается интенсивному перемешиванию, передвигаясь по шнековому каналу к формующим отверстиям матрицы, она превращается в плотную связанную пластифицированную массу — макаронное тесто. В предматричной камере пресса создается давление 6… 12 МПа, под действием которого через матрицу 10 выпрессовываются сырые пряди теста.

Ножи 11, вращаясь в плоскости выходных отверстий матриц, отрезают от тестового потока необходимые по длине тестовые заготовки, которые обдуваются воздухом из кольцевого сопла 12.

Сырые заготовки макаронных изделий направляются в секции вибрационного подсушивателя 13. В секции продукт проходит сверху вниз по пяти вибрирующим ситам 14, обдувается воздухом от вентилятора 15 и подсушивается. Затем поток подсушенных тестовых заготовок объединяется в вибролотке 16 и элеватором 18 транспортируются к устройству 20, которое распределяет их равномерным по толщине слоем по всей площади верхнего яруса 23 сушилки 22. Тестовые заготовки, проходя сверху вниз ленточные конвейеры, высушиваются. В зависимости от ассортимента и производительности линии в ее состав включают две или три ленточные конвейерные сушилки, установленные последовательно. В них тестовые заготовки проходят предварительную и окончательную сушку.

После сушки нагретые заготовки элеватором 24 и подвижным ленточным конвейером 25 направляются в бункера 29 накопителя-стабилизатора. В них заготовки постепенно остывают до температуры помещения цеха, в них происходит выравнивание влагосодержания.

Готовые изделия системой конвейеров 30 подают в фасовочную машину 31 и упаковывают в коробки из картона или пакеты из полимерной пленки. В машине 32 пакеты упаковывают в торговую тару и отправляют на склад.

В машине 32 пакеты упаковывают в торговую тару и отправляют на склад.

Оборудование для производства макаронных изделий в России

РоссияАбакан, Александров, Альметьевск, Анапа, Ангарск, Арзамас, Армавир, Архангельск, Астрахань, Ачинск, Балаково, Балашиха, Барнаул, Батайск, Белгород, Бердск, Березники, Бийск, Благовещенск, Борисоглебск, Братск, Брянск, Великий Новгород, Владивосток, Владикавказ, Владимир, Волгоград, Волгодонск, Волжский, Вологда, Воронеж, Воскресенск, Воткинск, Выборг, Выкса, Вязьма, Гатчина, Глазов, Горно-Алтайск, Грозный, Губкин, Дзержинск, Димитровград, Долгопрудный, Домодедово, Дубна, Евпатория, Екатеринбург, Ессентуки, Железногорск, Железнодорожный, Жуковский, Златоуст, Иваново, Ижевск, Иркутск, Ишим, Йошкар-Ола, Казань, Калининград, Калуга, Каменск-Уральский, Каменск-Шахтинский, Камышин, Канск, Кашира, Кемерово, Керчь, Кинешма, Киров, Кисловодск, Ковров, Коломна, Комсомольск-на-Амуре, Копейск, Королёв, Кострома, Красногорск, Краснодар, Красноярск, Крым, Кстово, Кузнецк, Курган, Курск, Липецк, Люберцы, Магадан, Магнитогорск, Майкоп, Махачкала, Миасс, Минеральные Воды, Михнево, Мичуринск, Москва, Мурманск, Муром, Мытищи, Набережные Челны, Нальчик, Находка, Невинномысск, Нефтекамск, Нефтеюганск, Нижневартовск, Нижнекамск, Нижний Новгород, Нижний Тагил, Новокузнецк, Новомосковск, Новороссийск, Новосибирск, Новочеркасск, Ногинск, Обнинск, Одинцово, Ожерелье, Озеры, Октябрьский, Омск, Орёл, Оренбург, Орехово-Зуево, Орск, Пенза, Первоуральск, Пермь, Петрозаводск, Петропавловск-Камчатский, Подольск, Прокопьевск, Псков, Пушкино, Пятигорск, Ржев, Россия, Россошь, Ростов-на-Дону, Рубцовск, Рыбинск, Рязань, Салават, Салехард, Самара, Санкт-Петербург, Саранск, Сарапул, Саратов, Саров, Севастополь, Северодвинск, Сергиев Посад, Серпухов, Симферополь, Смоленск, Сочи, Ставрополь, Старый Оскол, Стерлитамак, Ступино, Сургут, Сызрань, Сыктывкар, Таганрог, Тамбов, Тверь, Тихвин, Тобольск, Тольятти, Томск, Туапсе, Тула, Тюмень, Улан-Удэ, Ульяновск, Уссурийск, Уфа, Ухта, Феодосия, Хабаровск, Ханты-Мансийск, Хасавюрт, Химки, Чебоксары, Челябинск, Череповец, Черкесск, Чита, Шахты, Щёлково, Электросталь, Элиста, Энгельс, Южно-Сахалинск, Якутск, Ялта, Ярославль

Профессиональная машина для производства макаронных изделий

La Fattorina Домашняя машина для приготовления спагетти и маккерониLa Fattorina итальянские профессиональные макаронные машины , которые профессионально и быстро производят домашнюю свежую пасту.

На самом деле, эти макаронные машины , изготовленные из нержавеющей стали, идеально подходят для небольших предприятий общественного питания и для домашнего использования.

Эта уникальная и оригинальная макаронная машина высокого итальянского качества занимает минимум места, а ее конструкция полностью изготовлена из стали.

Эти макаронные машины замешивают 1,5 кг теста за один раз и производят до 4 кг яичных макарон в час.

Этот продукт был разработан специально для сокращения времени, необходимого для приготовления свежей пасты.

Fattorina оснащена широкой емкостью, что упрощает замешивание.

Когда замешанное тесто будет готово, поверните переключатель в положение выдавливания.

Таким образом замешанное тесто выходит через бронзовые штампы, которые имеют разные размеры и формы.

Таким образом, вы получите макароны нужной формы.

В цену включено: четыре бронзовых штампа стоимостью более 200,00 евро.

Технические характеристики:

Двигатель: 0,25 кВт Однофазный

Емкость бака: 1,5 кг

Производительность в час МАКС: 4 кг

Вес машины: 20 кг

Размеры: 20X48X29см

Свежая паста-машина продается исключительно в Интернете по самой низкой и дешевой цене!

879 ,00

Скидка 22%, если В. В. зарегистрирован в ЕС

В. зарегистрирован в ЕС

Запрос информации

Выберите свою страну и заполните форму нижеWhatsApp (+39) 348.7378497

Доставка за пределы Италии

Стоимость доставки зависит от пункта назначения купленных товаров.

С Вами свяжется администратор и проинформирует о стоимости доставки.

Как только ваша посылка будет готова к отправке, вам будет отправлено электронное письмо с именем курьера и номером для отслеживания.

Способы оплаты

После нашего подтверждения по электронной почте Вы можете оплачивать заказы способами, указанными на веб-сайте (кредитная карта, Paypal, банковский перевод).

Машины для производства макаронных изделий из нержавеющей стали

Домашняя паста-машина

Макаронные тарелки с лапшой включают

Профессиональная машина для производства пасты La Fattorina

youtube.com/embed/5wOjZrexfWA» frameborder=»0″ allowfullscreen=»»/> |

Бертинато.сеть

Оценка: 4.9/5 — 48 голосов

Руководство по выбору правильной машины для производства лапши

Поскольку размер машины для производства лапши обычно соответствует объему ее производства, т.е. чем больше машина, тем больше лапши она может произвести за определенный период времени, для достижения большего объема производства обычно требуется инвестировать в оборудование большего размера, чем описано в разделе 2 .

Однако машины для производства лапши с производственной мощностью более 10 кг лапши в час, но меньшего размера, чем фабричные линии , встречаются редко, особенно когда речь идет об оборудовании для раскатывания, ручного замешивания и пропаривания разновидностей .Но именно эта категория оборудования больше всего интересует многие предприятия, выпускающие больше, чем разовые порции лапши, но требующие гораздо меньших производственных мощностей, чем крупная фабричная линия, особенно с точки зрения качества лапши, которая должна быть лучше, чем производимая лапша. используя бытовые приборы или на линиях массового производства, чтобы оправдать цену, которую эти предприятия устанавливают на свою продукцию.

используя бытовые приборы или на линиях массового производства, чтобы оправдать цену, которую эти предприятия устанавливают на свою продукцию.

Под эту категорию попадает большинство машин для производства лапши, разработанных и произведенных Yamato : с одной стороны, большая производственная мощность и экспоненциально лучшее качество лапши, чем у бытовых приборов для изготовления лапши, но, с другой стороны, они намного меньше по размеру и предлагают гораздо лучшую лапшу. качество по сравнению с большими фабричными линиями по производству лапши оптом.

Например, разные модели лапшерезных машин типа Yamato «Richmen» серии могут производить от 100 до 250 порций лапши из пшеничной, гречневой или рисовой муки (или их комбинации) в час, требуют минимального персонала всего 1 оператора и имеют достаточно компактный размер, чтобы их можно было устанавливать и эксплуатировать в среде с ограниченным пространством.

Небольшое, но важное предостережение заключается в том, что для машин для производства лапши, которые имеют широкий спектр вариантов продукции, которые могут быть изготовлены на них, обычно довольно сложно определить их объем производства в единицах массы, поскольку для каждого рецепта требуется определенный набор процессов приготовления лапши, которые, в свою очередь, сильно влияют на общий объем производства: например, с учетом времени на перемешивание, раскатывание, разбавление и, наконец, нарезку теста, в среднем за заданный объем можно приготовить больше (по массе) лапши с высоким содержанием воды. время, чем лапша с низким содержанием воды.

время, чем лапша с низким содержанием воды.

Цена на машины для раскатывания теста и машины для замешивания теста типа в этой категории обычно начинается от 10 тысяч долларов США, в среднем 20, и может доходить до 30 и более в зависимости от объема производства и типа оборудования (стоимость доставки также может существенно увеличить конечную цену).

Конечно, здесь вам необходимо учитывать целый набор различных факторов, включая эксплуатационные расходы, обслуживание клиентов, совместимость с различными стандартами безопасности и отраслевыми стандартами (которые могут требоваться по закону в зависимости от страны), наличие поддержки от производителя в отношении рецепты и другие советы (обратитесь к нашему >Руководству по цене машины для лапши<).<

Примерами такого снаряжения являются «>Богатые»<, «>Шин’Ути»<, «>Бандотаро»<, «>ГИНА<».

Здесь важно быть абсолютно уверенным в том, что машина, которую вы планируете приобрести, полностью способна производить такую лапшу, которую вы хотите иметь, и способна делать это не только в исключительных случаях, но и в стандартном режиме операция:

например, некоторые виды лапши с низким содержанием воды (например, те, которые используются для чаш для рамена в стиле хаката) требуют большого давления, чтобы сформировать их тесто в листы – что, как правило. превышает возможности большинства макаронных машин для макаронных изделий (это не значит, что макаронные машины не могут делать такую лапшу по умолчанию, но попытка использовать их для этой цели на регулярной основе значительно сократит срок их службы).

превышает возможности большинства макаронных машин для макаронных изделий (это не значит, что макаронные машины не могут делать такую лапшу по умолчанию, но попытка использовать их для этой цели на регулярной основе значительно сократит срок их службы).

Полезные технологии производства «макаронных изделий»

Линии для производства макаронных изделий должны обеспечивать стабильный цвет и время приготовления, гибкое производство различных видов макаронных изделий благодаря своей модульной конструкции, минимальному обслуживанию, удобству использования и энергосбережению.

Современные линии охватывают всю цепочку производства макаронных изделий: от экструзии до окончательной упаковки, включая термическую обработку продукта. Макаронная промышленность может рассчитывать на оборудование, предназначенное не только для обеспечения производства макаронных изделий высокого качества, но и для повышения энергосбережения, обеспечения более длительного срока хранения, точной и быстрой очистки машин и значительного уменьшения габаритных размеров.

С помощью этих машин макаронные фабрики могут производить бесчисленное количество видов макаронных изделий: свежие, с начинкой, ламинированные, сухие, длинные и короткие макаронные изделия; гнезда; лазанья; предварительно приготовленные замороженные макаронные изделия; лапша быстрого приготовления; безглютеновые макаронные изделия, производительность которых в некоторых случаях может достигать 2000 кг в час.При выборе оборудования, которое наилучшим образом соответствует их потребностям, макаронные фабрики должны анализировать несколько аспектов: тип продукта и количество макаронных изделий, производимых каждый день; доступное пространство и необходимое лечение, не забывая при этом о важном вопросе энергосбережения.

Значение тепловых процессов

Все этапы производства макаронных изделий, наряду с используемым сырьем – манной крупой, мукой, водой – имеют большое значение для получения хорошего конечного результата, при этом особое внимание уделяется тепловым процессам. Предварительная сушка или предварительная обертка производится с помощью предварительных сушилок ( trabatti ), которые обеспечивают быстрое высыхание поверхности продукта, предотвращая его слипание на следующих этапах. Сушка макаронных изделий может быть статической или непрерывной.

Предварительная сушка или предварительная обертка производится с помощью предварительных сушилок ( trabatti ), которые обеспечивают быстрое высыхание поверхности продукта, предотвращая его слипание на следующих этапах. Сушка макаронных изделий может быть статической или непрерывной.

Большинство инноваций в производстве макаронных изделий направлены на оптимизацию процесса сушки. На самом деле, это самый ответственный и сложный этап во всем процессе производства макаронных изделий. Влажность макаронных изделий должна быть снижена с 31-32% до 12-13%.При этом готовый продукт получается твердым и плотным, сохраняет форму и может обеспечить длительный срок хранения, характерный для сухих макаронных изделий. Однако частичного удаления воды недостаточно для обеспечения стабильности макаронных изделий, которые необходимо правильно сушить. Поэтому его внутренняя влажность должна оставаться однородной и постоянной во времени. Если макароны высушивать слишком быстро, на них могут появиться трещины, но если сушить слишком медленно, они могут испортиться.

Хороший процесс сушки должен учитывать влажность и температуру воздуха, а также влажность и температуру продукта.Процедура заключается в обезвоживании макаронных изделий при низкой температуре, снижении содержания влаги примерно с 31% до 18-17%, а затем в их сушке при более высокой температуре. На этом втором этапе скорость миграции оставшихся частиц воды медленнее даже из-за структуры пасты. Чередование фаз сушки с фазами покоя и повторной гидратации предотвращает чрезмерное и слишком быстрое высыхание внешней поверхности макаронных изделий. Предварительная сушка происходит в предварительных сушилках, которые могут быть оснащены многоярусными, вращающимися или вибрационными рамами, а также электрическими нагревателями, работающими от горячей воды, пара или электрических сопротивлений.

Обычно они представляют собой отдельный блок, за исключением некоторых линий по производству коротких макаронных изделий. Они оснащены установками принудительной вентиляции с теплообменниками для передачи тепла макаронам и влаги воздуху в виде пара. Сушильные машины, доступные для производства макаронных изделий, могут быть как статическими, так и динамическими. В статических сушилках сушка прерывистая и происходит партиями. В динамических установках сушка непрерывная.

Сушильные машины, доступные для производства макаронных изделий, могут быть как статическими, так и динамическими. В статических сушилках сушка прерывистая и происходит партиями. В динамических установках сушка непрерывная.

Последнее решение в основном применяется на крупных заводах, так как оно обеспечивает непрерывную работу, короткие остановки и всего несколько производственных изменений, а значит, более интенсивные производственные циклы.Динамические сушилки обеспечивают однородно высушенный продукт, что также означает лучшее качество. Теплоизоляция сушильной линии от заводской среды имеет жизненно важное значение. Для предотвращения возможных утечек обычно давление внутри сушильной линии немного превышает давление окружающей среды.

Автоматизация линий сушки обеспечивается электронными блоками управления с различными программами для оптимальной сушки различных видов макаронных изделий. Внутри динамических сушилок воздух постоянно меняет свое направление для сушки макаронных изделий как на поверхности, так и на той стороне, которая опирается на лоток. Макаронные фабрики отдают предпочтение высокоэффективным системам вентиляции, обеспечивающим высокую скорость обмотки. Однако некоторые производители предпочитают более длительное время сушки.

Макаронные фабрики отдают предпочтение высокоэффективным системам вентиляции, обеспечивающим высокую скорость обмотки. Однако некоторые производители предпочитают более длительное время сушки.

В этом случае целью является получение максимальной стабилизации продукта наряду с более длительным сроком службы установок, работающих при температуре от 80° до 85°C. Охлаждение — еще один важный этап термических процессов, связанных с производством макаронных изделий, — может осуществляться естественным образом охлаждаемым воздухом или батареями с холодной водой. Охладители могут быть оборудованы несколькими полками, обеспечивающими развертку в длину, или спиральным конвейером, с вертикальной разверткой.Охлаждение можно сочетать с заморозкой и обработкой перед упаковкой. В этом случае машина разделена на две зоны, которые полностью независимы и термически разделены, чтобы предотвратить передачу тепла. Производители могут выбирать между компактными установками, которые могут выполнять предварительную и сушку, а также окончательное охлаждение, и модульными линиями, позволяющими создавать решения различной ширины и длины для более удобного использования пространства, доступного в производственной зоне. .

.

В любом случае, современные производственные линии оснащены автоматическими системами управления всем процессом, обеспечивающими оптимальный контроль параметров всей линии наряду с прослеживаемостью производственных партий и оперативным доступом ко всем параметрам производства.Температура, одна из наиболее важных переменных, измеряется с помощью термометров сопротивления, подключенных к контурам управления. Точно так же относительная влажность контролируется психрометром или емкостными резистивными датчиками. Эти два важнейших параметра – температура и влажность – должны регулироваться и корректироваться в случае необходимости. По этой причине зонды оснащены цифровыми приборами. Контроль температуры и влажности также обеспечивает значительную экономию энергии.

Термическая обработка отличается для свежих макаронных изделий и предварительно приготовленных макаронных изделий.Для производства этих видов макаронных изделий требуются две основные термические обработки, обеспечивающие срок годности продукта: пастеризация и, в некоторых случаях, заморозка. При пастеризации высокие температуры и время обработки позволяют снизить бактериальную нагрузку продукта, продлевая срок его хранения. Обработку можно проводить с помощью газового пастеризатора или горизонтального парового пастеризатора или с помощью вертикальной спирали пастеризации, особенно в случае очень высокой производительности. Пастеризация позволяет хранить макароны без добавления консервантов и добавок.

При пастеризации высокие температуры и время обработки позволяют снизить бактериальную нагрузку продукта, продлевая срок его хранения. Обработку можно проводить с помощью газового пастеризатора или горизонтального парового пастеризатора или с помощью вертикальной спирали пастеризации, особенно в случае очень высокой производительности. Пастеризация позволяет хранить макароны без добавления консервантов и добавок.

Для увеличения срока хранения свежие макаронные изделия могут пройти две обработки пастеризации: одну в продукте и одну после упаковки. Макаронные изделия замораживаются за очень короткое время и при температуре не ниже -18°C; эта обработка используется в качестве бактериостатической обработки для продления срока службы продукта. Для этого используются горизонтальные или спиральные туннели. Для уменьшения габаритов на рынке предлагаются туннели и спиральные ленточные конвейеры для глубокой заморозки свежих и предварительно приготовленных макаронных изделий.

Автоматизация в знак совершенства

Линии по производству сухих макаронных изделий являются наиболее автоматизированными среди существующих в пищевой промышленности. Производители макаронных изделий могут воспользоваться высокопроизводительным оборудованием с прессами периодического или непрерывного действия, оснащенными вакуумным экструдером и статическими или непрерывными системами сушки. Эти полностью автоматические машины образуют непрерывные линии для производства и сушки макаронных изделий. В начале процесса, благодаря использованию систем дозирования, различные ингредиенты могут быть автоматически смешаны, а различные рецепты могут быть запрограммированы и сохранены с помощью панели с сенсорным экраном.

Производители макаронных изделий могут воспользоваться высокопроизводительным оборудованием с прессами периодического или непрерывного действия, оснащенными вакуумным экструдером и статическими или непрерывными системами сушки. Эти полностью автоматические машины образуют непрерывные линии для производства и сушки макаронных изделий. В начале процесса, благодаря использованию систем дозирования, различные ингредиенты могут быть автоматически смешаны, а различные рецепты могут быть запрограммированы и сохранены с помощью панели с сенсорным экраном.

Для производства длинных макаронных изделий используются автоматические прессы и разбрасыватели. После намазывания макарон на палочки макароны обрезаются до нужной длины, а обрезки автоматически отправляются в чашу для смешивания. Длинные макаронные изделия, намазанные на палочки, отправляются в туннель предварительной сушки, а затем автоматически помещаются на автоматические тележки с помощью роботизированных головок, которые могут снимать палочки с тележки и помещать их на стриппер. Осушители, система вентиляции и влагоотделитель работают автоматически и контролируются с помощью ПЛК.

Осушители, система вентиляции и влагоотделитель работают автоматически и контролируются с помощью ПЛК.

Гибкость производства

Многие линии для коротких и длинных макаронных изделий могут быть модульными, поэтому подходят для производства различных видов макаронных изделий за счет добавления специальных устройств для нарезки и обрезки и дополнительных машин, таких как машины для раскроя и лазаньи, что обеспечивает большую производственную гибкость. Производители машин для обработки макаронных изделий предлагают многоформатные линии, которые обеспечивают простоту использования и гибкость производства при небольшой занимаемой площади.

Эти линии позволяют производить макаронные изделия стандартных форматов, наряду со специальными форматами, с возможностью изменения типа производства в короткие сроки без необходимости демонтажа механических частей или перемещения машин. Эти мультиформатные линии являются идеальным решением для производства различных форматов на фабриках, требующих небольшой производительности, но большого разнообразия типов макаронных изделий. Всегда с целью обеспечения максимальной гибкости производства существуют даже линии для приготовления нескольких продуктов, для производства предварительно приготовленных свежих макаронных изделий, предназначенных для общественного питания и общественного питания, для приготовления готовых блюд.

Всегда с целью обеспечения максимальной гибкости производства существуют даже линии для приготовления нескольких продуктов, для производства предварительно приготовленных свежих макаронных изделий, предназначенных для общественного питания и общественного питания, для приготовления готовых блюд.

Мультиформатные линии позволяют варить в кипящей воде и охлаждать макаронные изделия любого вида и формата: макаронные изделия с начинкой и без начинки; длинные свежие, сухие, замороженные макаронные изделия; Ньокки; листы пасты для лазаньи и каннеллони. Благодаря универсальности линий их можно использовать также для приготовления овощей, бобовых, картофеля для использования в готовых блюдах.

Без глютена: быстрорастущий рынок

Безглютеновые макаронные изделия, разработанные для людей, страдающих глютеновой болезнью, получают все большее распространение во всем мире.В качестве сырья используются: рис, кукуруза, овес, просо, гречиха, лебеда, амарант. Для производства безглютеновых макаронных изделий, изготовленных из безглютеновой муки или их смеси, крахмал, присутствующий в муке, должен быть желатинизирован, чтобы сделать продукт пригодным для превращения в макаронные изделия и сделать его непригодным для переваривания.

Для производства безглютеновых макаронных изделий, изготовленных из безглютеновой муки или их смеси, крахмал, присутствующий в муке, должен быть желатинизирован, чтобы сделать продукт пригодным для превращения в макаронные изделия и сделать его непригодным для переваривания.

Компании-производители макаронных изделий могут напрямую закупать предварительно желатинизированную крахмальную муку или необработанную муку и преобразовывать ее с помощью процесса желатинизации. В этом случае им необходимо подходящее оборудование для клейстеризации необработанной муки, которое должно быть интегрировано в их производственную линию.Этот выбор связан со значительными инвестициями и различными проблемами, такими как отсутствие однородности обработки, сложность очистки машин, снижение производительности и более высокое потребление энергии.

По сравнению с обычным технологическим оборудованием основные технологические отличия связаны с различной гидратацией воды и муки; контроль степени желатинизации, который должен быть точным и модулированным для каждого перерабатываемого сырья; разборка машины для обеспечения оптимальной очистки. Компании стремятся получить безглютеновые макаронные изделия, которые не слипаются, уменьшая или избегая эмульгирующих веществ, таких как яйца, уменьшая толщину экструзии, чтобы сделать продукт более похожим на традиционную пасту. Предварительно желатинизированная безглютеновая мука предварительно готовится на ленточных конвейерах, а не в резервуарах. Следовательно, тесто не слипается, тепло и влага распределяются более равномерно. Это обеспечивает более легкую очистку без застоя продукта.

Компании стремятся получить безглютеновые макаронные изделия, которые не слипаются, уменьшая или избегая эмульгирующих веществ, таких как яйца, уменьшая толщину экструзии, чтобы сделать продукт более похожим на традиционную пасту. Предварительно желатинизированная безглютеновая мука предварительно готовится на ленточных конвейерах, а не в резервуарах. Следовательно, тесто не слипается, тепло и влага распределяются более равномерно. Это обеспечивает более легкую очистку без застоя продукта.

Линия по производству макаронных изделий

Оборудование для производства макаронных изделий

Производство макаронных изделий предполагает использование оборудования для производства макаронных изделий: таких основных агрегатов, как просеиватель муки, экструдер для макаронных изделий, предварительная сушка (трабатто), основной сушильный комплекс, а также упаковочная машина.При необходимости базовая автоматическая линия по производству макаронных изделий может быть укомплектована дополнительными устройствами и машинами.

Одним из важнейших критериев при выборе оборудования является его мощность. Кроме того, выбор производственной линии определяется размером предприятия, имеющимися производственными площадями, типом наиболее оптимального источника энергии, а также видами макаронных изделий.

Оборудование для производства макаронных изделий производства УкрТехноФудс

Компания «УкрТехноФудс», производитель различного оборудования для пищевой промышленности, также является разработчиком современного инновационного оборудования для переработки макаронных изделий.Наша компания имеет как украинские, так и международные патенты на технологии и инженерные решения в этой области.

Оборудование производства УкрТехноФудс успешно работает во многих странах мира.

Предлагаем автоматические линии для производства макарон различной производительности: от 250 кг/ч до 1000 кг/ч.

Преимущества

1. Классическая технология производства по современным стандартам.

2. Безупречное качество оборудования: при изготовлении нашего оборудования используются только высококачественные материалы и комплектующие ведущих производителей Европы и мира.

3. Безупречное качество продукта: матовые толстостенные яркие макароны с отличными вкусовыми качествами.

4. Энергосберегающие технологии и оптимальная теплоизоляция: существенное снижение себестоимости продукции.

5. Возможность использования сушильной камеры, работающей на наиболее подходящем источнике энергии: газе, электричестве или различных видах твердого топлива.

6. Возможность использования различного сырья: мука цельнозерновая, мука твердых сортов (манная крупа).

7. Разнообразие форм макаронных изделий: для удовлетворения требований самых взыскательных покупателей.

8. Удобный для продукта процесс сушки: низкотемпературный режим позволяет избежать растрескивания и изменения цвета макаронных изделий.

9. Линии просты в эксплуатации, просты в очистке и обслуживании: не требуют специальных навыков и высокооплачиваемых квалифицированных специалистов.

10. Безотходная технология: отсутствие отходов воды и сырья при производстве

11. Проект «под ключ»: от проведения оптимальной компоновки производства заказчика, предоставления проекта подвода коммуникаций (электроэнергия, вода, канализация и вентиляция), проекта необходимых офисных площадей, складов сырья и готовой продукции до обеспечения различными и эксклюзивных рецептов, запатентованных технологий, а также с монтажом, пуско-наладкой и обучением персонала.

Производство сухих макаронных изделий — Atlas Copco USA

Производство качественных макаронных изделий требует страсти и ноу-хау, в этом традиционном продукте много научных достижений. Atlas Copco вносит свой вклад в это, предлагая интеллектуальные вакуумные решения.

Свяжитесь с нашими экспертами

Производство сухих макаронных изделий

Производство качественных макаронных изделий требует страсти и ноу-хау, в этом традиционном продукте много научных достижений.Atlas Copco вносит свой вклад в это, предлагая интеллектуальные вакуумные решения.

Свяжитесь с нашими экспертами

Энергоэффективность

- Шнековая технология с масляной смазкой для высоких объемных расходов

- Регулирование уставки VSD⁺ в соответствии с потребностями вашего технологического процесса

Повышение качества продукции

- Стабильная производительность с течением времени

- Более высокий предельный вакуум

- Простое управление параметрами процесса

Повышение производительности ваших растений

- Низкие эксплуатационные расходы

- Высокая производительность по откачке водяного пара, что снижает потребность в техническом обслуживании

- Удаленный мониторинг Smart Link

Вакуумные процессы для производства сухих макаронных изделий

По данным AIDEPI и IPO, с 1997 по 2016 год производство макаронных изделий во всем мире почти удвоилось, с 9. от 1 до 14,3 млн тонн. Италия сохраняет лидерство по производству и потреблению, с 3,2 млн тонн и 23,5 кг на душу населения в 2016 году

от 1 до 14,3 млн тонн. Италия сохраняет лидерство по производству и потреблению, с 3,2 млн тонн и 23,5 кг на душу населения в 2016 году

Сухие макаронные изделия производятся на больших линиях (производительностью от 1500 кг/ч до 6000 кг/ч), где тесто готовится, экструдируется в требуемые формы (длинные/короткие нарезки), сушится, охлаждается и укладывается в штабели.

Вакуум применяется во время смешивания/экструзии в начале процесса со следующими преимуществами:

- Сокращение времени работы смесительной машины

- Однородная смесь

- Равномерное распределение воды (влажности)

- Улучшенные пигменты и цвет конечного продукта

- Лучшее высыхание при температуре окружающей среды

- Увеличенный срок годности продукта (до трех раз)

Каждая производственная линия работает при уровне вакуума около 120 мбар и может потребовать вакуумный насос со скоростью откачки до 600 м 3 /ч.Несколько линий часто подключаются к центральной вакуумной системе, способной обрабатывать переменную нагрузку при требуемом заданном значении P.

GHS VSD⁺ идеально подходит для производства макаронных изделий

Благодаря приводу с регулируемой скоростью и управлению заданным значением можно потенциально сэкономить 50 %* или более затрат на электроэнергию благодаря оптимизации энергоэффективности и сокращению объема технического обслуживания.GHS VSD⁺ доступен от 350 до 5.000 м 3 /ч.

*В большинстве случаев по сравнению с традиционными вакуумными технологиями с фиксированной скоростью на основе измерений с помощью нашего инструмента энергоаудита Vbox.

Безглютеновые макаронные изделия — новая задача для вакуумных насосов

Растущий сегмент этого рынка — безглютеновые макаронные изделия. Технологический подход, используемый для производства безглютеновых макаронных изделий, ориентирован на использование термически обработанной муки, в которой происходит желатинизация крахмала. Термически обработанная мука превращается в макаронные изделия с помощью экструзионного пресса непрерывного действия, что предполагает значительные изменения этапов, на которых применяется вакуум. Впрыск пара, необходимый для получения тепла, и уровень вакуума 500 мбар являются сложной задачей для вакуумного насоса, работающего в загрязненной, влажной и горячей среде при таком уровне вакуума, при котором могут работать лишь немногие технологии.

Технологический подход, используемый для производства безглютеновых макаронных изделий, ориентирован на использование термически обработанной муки, в которой происходит желатинизация крахмала. Термически обработанная мука превращается в макаронные изделия с помощью экструзионного пресса непрерывного действия, что предполагает значительные изменения этапов, на которых применяется вакуум. Впрыск пара, необходимый для получения тепла, и уровень вакуума 500 мбар являются сложной задачей для вакуумного насоса, работающего в загрязненной, влажной и горячей среде при таком уровне вакуума, при котором могут работать лишь немногие технологии.

Atlas Copco DZS VSD⁺ технология сухого кулачка является правильным решением для этой области применения. Благодаря когтям из нержавеющей стали и корпусу с покрытием он может безбоязненно работать в агрессивных средах. DZS был разработан с учетом тяжелых условий эксплуатации, поэтому к насосному механизму можно легко получить доступ для быстрой очистки, восстанавливая полную функциональность производственной линии.

Наши вакуумные решения для производства макаронных изделий

Интеллектуальный жидкостно-кольцевой вакуумный насос

Следующим большим шагом в технологии жидкостных колец является серия LRP 700-1000 VSD⁺, идеально подходящая для мокрых, влажных и грязных применений с высокими температурами, экстремальными паровыми нагрузками и даже переносом жидкости и твердых частиц из процесса.

Винтовые насосы с масляным уплотнением и технологией VSD

Наш новый инновационный и интеллектуальный вакуумный насос — линейка винтовых вакуумных насосов GHS VSD⁺ производительностью до 5004 м³/ч — представляет собой настоящий скачок вперед в вакуумной промышленности.

DZS VSD⁺ — Сухой кулачковый вакуумный насос (переменная скорость)

Вакуумные насосы Atlas Copco всегда отличались меньшими затратами в течение жизненного цикла, более высокой производительностью, меньшим энергопотреблением и простотой обслуживания. Теперь с интеллектуальным вакуумным насосом DZS VSD⁺ вы получаете это и многое другое. Подумайте об интеллектуальных функциях, оптимизации, самообслуживании, цифровизации и мобильном приложении.

Теперь с интеллектуальным вакуумным насосом DZS VSD⁺ вы получаете это и многое другое. Подумайте об интеллектуальных функциях, оптимизации, самообслуживании, цифровизации и мобильном приложении.

Посмотрите, как наши вакуумные решения приносят пользу нашим клиентам

La Molisana делится своим опытом использования вакуумного насоса Atlas Copco

Когда вы думаете об Италии, первое, что приходит на ум, это паста.

И когда итальянцы думают о пасте, на ум приходит название La Molisana. La Molisana была основана в 1912 году в Кампобассо. Давайте послушаем, что они говорят об Atlas Copco.

И когда итальянцы думают о пасте, на ум приходит название La Molisana. La Molisana была основана в 1912 году в Кампобассо. Давайте послушаем, что они говорят об Atlas Copco.Знайте, почему La Molisana предпочитает решение Atlas Copco GHS VSD⁺ Vacuum Solution

Производство качественной пасты требует страсти и ноу-хау. Много научных исследований уходит на этот традиционный продукт. Atlas Copco вносит свой вклад в это, предлагая интеллектуальные вакуумные решения.

Знайте, почему Essentra Extrusion предпочитает решение Atlas Copco GHS VSD⁺ для вакуумных насосов

Essentra использует наш новый вакуумный насос GHS 900 VSD⁺.

Эта машина основана на проверенной технологии. Essentra имеет не менее 40 производственных линий. Централизованное вакуумное решение Atlas Copco позволило им добиться значительной экономии.

Эта машина основана на проверенной технологии. Essentra имеет не менее 40 производственных линий. Централизованное вакуумное решение Atlas Copco позволило им добиться значительной экономии.Истории успеха клиентов

Турецкий производитель ванн Vitra становится экологичным и экономит энергию на 89 %

2 апреля 2016 г.

Eczacibasi — известная турецкая промышленная группа, основными секторами которой являются строительная продукция, здравоохранение и потребительские товары. Их бренд Vitra входит в число ведущих мировых поставщиков решений для ванных комнат и плитки. Завод Vitra в Стамбуле может производить 350 000 ванн в год.

Их бренд Vitra входит в число ведущих мировых поставщиков решений для ванных комнат и плитки. Завод Vitra в Стамбуле может производить 350 000 ванн в год.

Italpast MAC 100 Комплектная линия для производства пасты или пиццы Подержанные машины

Машины все чистые и почти новые.«»Камера установлена только для презентации.»

Презентация :

Компания Italpast уже много лет является лидером в производстве макаронного оборудования.Производственная линия находится в отличном состоянии.

Производственная линия состоит из:

* Макаронная машина Italpast Mac 100

* Макаронная машина Italpast Mac 60

* Камерная сушилка макаронных изделий Italpast EAC 120

* Формы для Mac 100, 8 шт + форма для измельчителей уникальна!

* Тележка — 4 шт. всего 128 деревянных рамок

1. Машина для производства макаронных изделий Mac 100, производительность 90-110 кг в час.

В зависимости от формы формы, которая размещается на машине, на этой машине можно производить очень широкий ассортимент макаронных изделий от узких и широких ломтиков, лазаньи, вплоть до различных видов и размеров коротких макарон, таких как как макароны, улитки, мидии, звездочки, спиральки и т.д.Машина оснащена двумя миксерами, что обеспечивает непрерывную работу и качественную гомогенизацию теста.

Длинный и компактный экструзионный канал со специально разработанным шнеком позволяет тесту давить на формы, уникальные для промышленных машин, которые могут производить макаронные изделия высокого качества.

Экструзионный канал выполнен с двойной стенкой для возможности охлаждения для нужд непрерывного производства макаронных изделий.

Машина оснащена резаком.

Машина мобильна и стандартно поставляется на колесах.Имеет очень прочную конструкцию, изготовленную из нержавеющего материала, что обеспечивает длительный срок службы и соответствие высоким санитарным нормам при производстве пищевых продуктов.

Машина оснащена всеми необходимыми средствами защиты в соответствии с европейскими нормами безопасности труда (CE).

Машина комплектуется:

1) Предварительным миксером для смешивания основного сырья муки-манки, яиц и воды

2) Миксером для дополнительной гомогенизации теста

3) Улиткой из нержавеющего материала для проталкивания теста и двустенный цилиндр для водяного охлаждения

4) Электронный нож для нарезки макаронных изделий на нужную длину

5) Устройство-вентилятор для вентиляции и обдува макаронных изделий

6) Корпуса из нержавеющей стали

7) Панель управления

8) Система центральной смазки машины

— Производительность машины: 90-110 кг в час

— Производительность (предварительного) миксера: до 25 кг манной крупы + жидкая добавка

— Размеры (в упаковке): 130 х 110 х 195 мм

— Вес: 380 кг

— Энергия потребления электроэнергии: 5,5 кВт/ч 3F, 380 В

год выпуска: 2003

2.Машина для производства макаронных изделий — Italpast Extruder MAC 60.

Italpast уже много лет является лидером в производстве оборудования для макаронных изделий.

Машина мало использовалась и находится в отличном состоянии.

Машина для производства свежих макаронных изделий, оснащенная двойными чашами, так называемым предварительным смешиванием и смешиванием, что делает ее пригодной для непрерывного производства макаронных изделий из любого вида муки.

Производительность машины составляет 42-48 кг/час, и она может изготавливать макаронные изделия различных типов и форм в зависимости от типа формы на машине.

Вместе с машиной предоставляем семь форм: лапша разной толщины и ширины, улитки нескольких моделей, дрели, измельчители, корочки для лазаньи, салфетки.

Экструдер Mac 60 оснащен автоматическим одинарным и двойным ножом для макаронных изделий, скорость которого можно регулировать (с целью получения макаронных изделий нужной длины), устройством для вентилятора для выдувания макаронных изделий, а также электронным управлением и центральной смазкой машина.

Полностью изготовлен из нержавеющей стали с датчиками и переключателями для большей безопасности при эксплуатации машины.

Технические характеристики:

— производительность: 42-48 кг/ч

— производительность предварительного смешивания: 12 кг на партию замесов

— размеры: 80 х 160 х 95

— вес: 195 кг

— потребление электроэнергии: 2,8 кВт/ч 3F, 380 В

год выпуска: 2004

3. Макаронная сушилка камерная Italpast EAC 120 Площадь сушилки — вместимость 80 м2 — вместимость 380-500 кг на партию.

Камерная сушилка для сушки макаронных изделий с применением новой технологии автоматического контроля и регулирования процесса вакуумной сушки всех видов коротких макаронных изделий, узкой и широкой лапши (тальятелла), лазаньи, специальных и безглютеновых макаронных изделий, уложенных на соответствующие горизонтальные полки (кадры).

В камерной сушилке 4 тележки, каждая тележка содержит 32 полки размером 120 х 60 х 5,5 см.

В среднем на одну раму распределяется 3-4 килограмма свежих макаронных изделий с удельным весом 300-400.