Печать металлом на 3d принтере: 3D печать металлом в Москве и Санкт-Петербурге

3D печать металлом в Москве и Санкт-Петербурге

3d-печать из металла – альтернатива традиционным методам производства

Причины перехода на объемную печать из металла

Во-первых, 3d-печать из металла позволяет изготавливать изделия, которые не изготовить стандартными способами производства. И хотя стоимость самих установок пока что очень высока, но при их использовании в промышленных масштабах, цена 3d-печати металлом получается весьма конкурентоспособной. NASA доказало это на своем примере, разработав с помощью аддитивных технологий ракетный двигатель с уменьшенным на 45% расходом материалов по сравнению с двигателями, изготовленными по традиционным методам производства.

Во-вторых, 3д-принтеры для печати металлом существенно сокращают время производства той или иной

детали. Для работы достаточно иметь объемную модель объекта, которую отправляют на печать. А весной

2017 года были созданы установки, печатающие алюминием, сталью и титаном в 100 раз быстрее аналогов.

Осталось только дождаться их массового производства.

Для работы достаточно иметь объемную модель объекта, которую отправляют на печать. А весной

2017 года были созданы установки, печатающие алюминием, сталью и титаном в 100 раз быстрее аналогов.

Осталось только дождаться их массового производства.

В-третьих, никакие механические методы обработки металла не позволят достичь той точности, которую обеспечивают аддитивные методы производства. Не зря же Управление по контролю продуктов и лекарств США одобрило использование напечатанных на 3d-принтерах металлических протезов для медицинских процедур. И еще год назад ученым удалось создать с помощью средств объемной печати реберную клетку имплант черепа из титана для больных раком.

Оборудование и стоимость

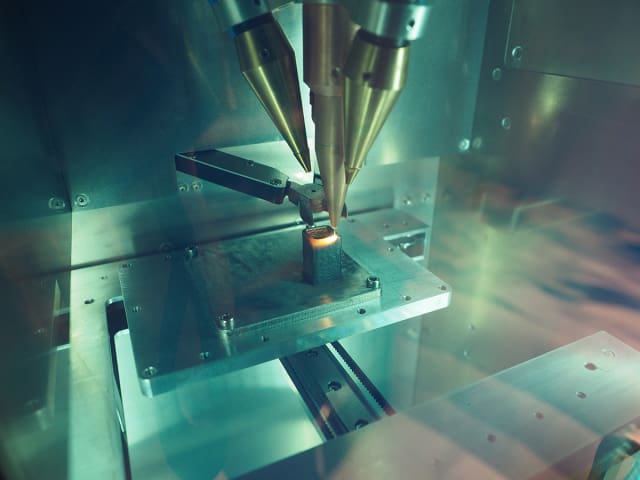

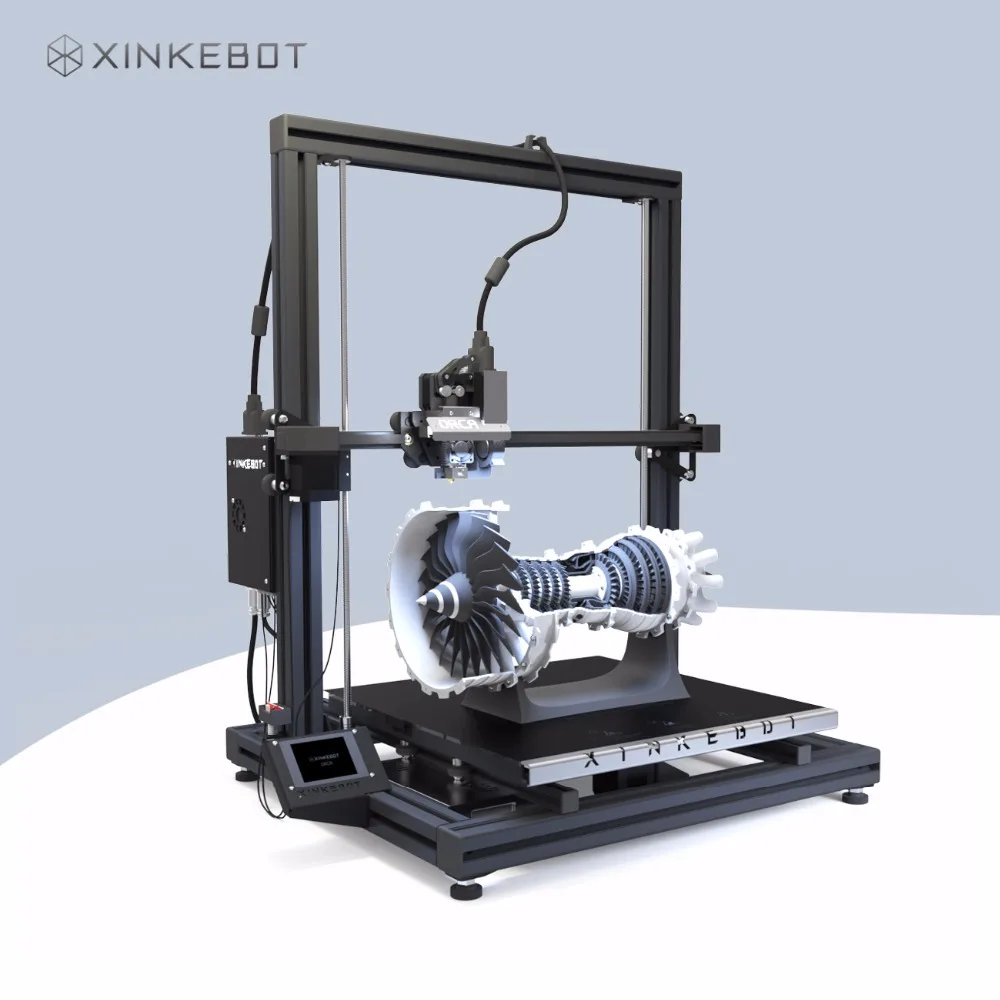

Центр объемной печати 3dVision готов выполнить на заказ 3D печать из металла любой сложности. Мы

используем промышленные установки SLM 280 и E-Plus3d EP-M100, благодаря чему

произведенные детали отличаются прочностью, точностью и монолитностью. Мы работаем либо с

технологией прямого лазерного спекания металлов (DMLS), либо с методом выборочной лазерной плавки

(SLM), которые на сегодняшний день являются наиболее совершенными технологиями в отрасли.

Мы

используем промышленные установки SLM 280 и E-Plus3d EP-M100, благодаря чему

произведенные детали отличаются прочностью, точностью и монолитностью. Мы работаем либо с

технологией прямого лазерного спекания металлов (DMLS), либо с методом выборочной лазерной плавки

(SLM), которые на сегодняшний день являются наиболее совершенными технологиями в отрасли.

Цена печати металлом на 3D принтере зависит от множества факторов. Например, стоимость изготовления детали из алюминия существенно ниже стоимости продукта из титана, кобальта или хрома. Также на итоговую сумму влияет сложность самого прототипа, количество используемой поддержки для изготовления объекта, модель принтера, на котором будет выполняться работа.

Обратившись в нашу круглосуточную службу поддержки в Москве, Санкт-Петербурге и других городах

России, вы получите квалифицированную помощь по интересующим вас вопросам и узнаете примерную

стоимость вашего проекта в частности.

280 HL

EP-M100

7 главных преимуществ Sharebot MetalONE | Сферы применения и расходные материалы | Как создавался MetalONE | Основные характеристики 3D-принтера

3D-печать металлом – самая сложная из аддитивных технологий, но путь к ней может стать проще, чем вы думаете. Свобода проектирования, возможность оптимизировать конструкцию, снизить вес изделия и число элементов в сборке, применение материалов с уникальными свойствами – все эти преимущества технологии неоценимы для экспериментальной и исследовательской работы, конечная цель которой – быстро и эффективно создавать новые высокотехнологичные продукты (или модернизировать существующие), выводя производственные возможности на новый уровень.

Интеграция 3D-принтеров по металлу в производственный процесс связана с немалыми сложностями. Металлический принтер – это установка, требующая крупных инвестиций, специального помещения, строгих условий эксплуатации, дополнительного оборудования и высокой квалификации оператора.

Металлический принтер – это установка, требующая крупных инвестиций, специального помещения, строгих условий эксплуатации, дополнительного оборудования и высокой квалификации оператора.

Однако последние тренды говорят о том, что печать металлом может стать, что называется, «ближе к народу». Посетив в 2019 году крупнейшую выставку Formnext во Франкфурте-на-Майне, мы отметили появление компактных 3D-принтеров, печатающих металлом. Эти машины имеют упрощенный функционал и ориентированы прежде всего на научно-образовательную сферу и малый и средний бизнес.

Одна из самых привлекательных установок этой категории по соотношению цены и качества носит название MetalONE и основана на методе прямого лазерного спекания металлов (DMLS). Это новый продукт итальянской компании Sharebot, которая имеет солидный опыт разработок в области нескольких технологий 3D-печати. Принтер предназначен для проведения исследований, тестирования изделий и изготовления деталей небольших и средних габаритов.

Поможет ли 3D-печать оптимизировать производство в вашей организации? Закажите консультацию экспертов iQB Technologies. Также доступны такие услуги, как обучение 3D-технологиям, тестовая 3D-печать/3D-сканирование, выезд специалистов на предприятие, диагностика или заказ 3D-оборудования.

3D-принтер по металлу MetalONE: 7 главных преимуществ

- Компактная рабочая камера (65 х 65 х 100 мм).

- Высокая производительность.

- Экономичность.

- Возможность использования аргона и азота.

- Интуитивно понятные, легко редактируемые параметры печати.

- Простота в эксплуатации.

- Низкий уровень эксплуатационных расходов.

Сферы применения и расходные материалы

Этот 3D-принтер, печатающий металлом, будет незаменим в следующих отраслях:

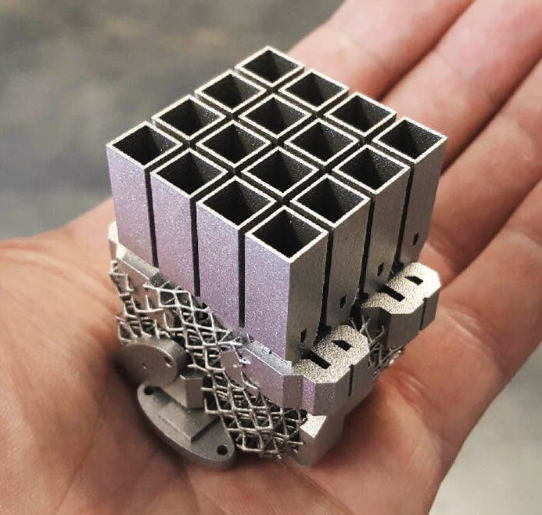

Генеральный директор Sharebot Артуро Донги с 3D-принтером MetalONE и напечатанные образцы

Аддитивная установка идеально подходит для изучения новых материалов, а благодаря небольшой камере построения и технологии DMLS он позволяет создавать объекты из малого количества металлического порошка – всего 800 г. Помимо этого, пользователь может редактировать все параметры процесса, которые будут зафиксированы в журнале по завершении печати. Волоконный лазер мощностью 250 Вт и возможность использовать как азот, так и аргон позволяют испытать практически любой порошок.

При решении задач в промышленных целях принтер способен создавать прототипы мелких деталей с невероятной точностью и производить их быстро и без существенных трудностей. Непревзойденная повторяемость печати гарантирует возможность мелкосерийного производства с неизменно высоким качеством.

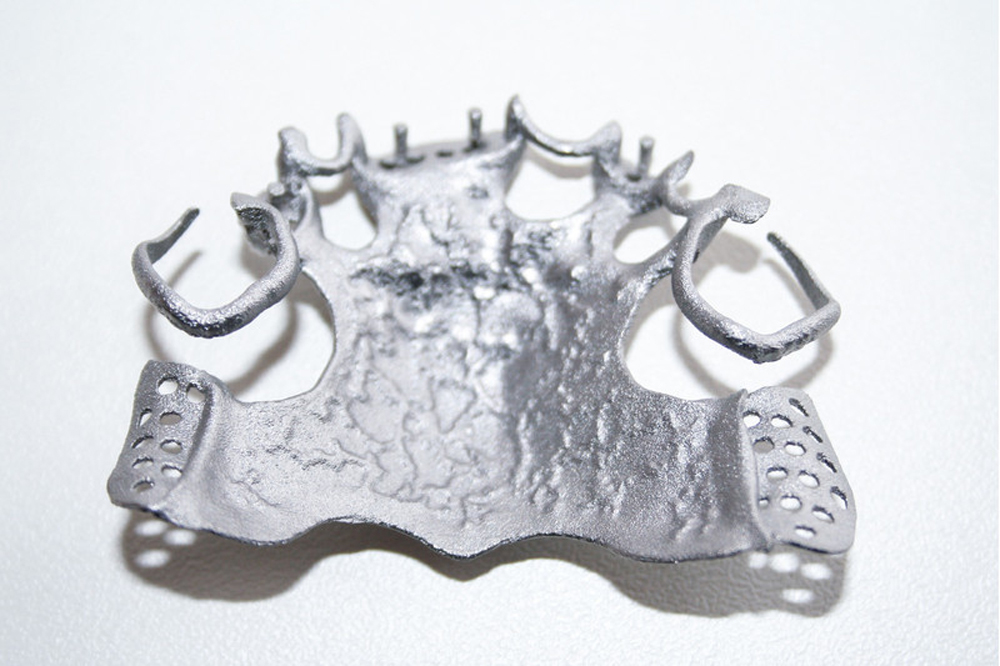

Кобальт-хромовые сплавы (CoCrMo), которые активно используются в стоматологии, применимы и в MetalONE. Для стоматологических лабораторий это настоящая находка: 3D-принтер печатает металлом пломбы, коронки и колпачки менее чем за час и исключительно прост в использовании.

Благодаря компактности и особой структуре бумажных фильтров принтер также будет выгоден при аддитивном производстве ювелирной продукции и других миниатюрных изделий, так как позволяет быстро создавать объекты с высочайшей степенью детализации.

Отдел НИОКР компании Sharebot в сотрудничестве с несколькими университетами разработал профили для стали 316L и кобальт-хрома и продолжает испытания новых порошков для лазерного 3D-принтера по металлу. На очереди – профили для титана и алюминия.

Как создавался MetalONE

Работа над проектом металлического принтера началась в 2015 году. В это же время компания Sharebot занималась разработкой SnowWhite – машины для печати термопластичным порошком по технологии SLS. После успешного внедрения SnowWhite в разных странах Sharebot получила достаточно опыта для запуска проекта лазерного 3D-принтера по металлу. В нем предусмотрены другие виды порошков, ПО, механические компоненты и конструкция камеры построения (предполагающая создание и поддержание модифицированной среды), однако эту машину можно считать прямым продолжением SnowWhite.

В это же время компания Sharebot занималась разработкой SnowWhite – машины для печати термопластичным порошком по технологии SLS. После успешного внедрения SnowWhite в разных странах Sharebot получила достаточно опыта для запуска проекта лазерного 3D-принтера по металлу. В нем предусмотрены другие виды порошков, ПО, механические компоненты и конструкция камеры построения (предполагающая создание и поддержание модифицированной среды), однако эту машину можно считать прямым продолжением SnowWhite.

В марте 2019 года на выставке MECSPE в Парме были представлены первый прототип машины и первые образцы. В последующие месяцы были напечатаны разнообразные модели для проверки металлургических свойств объектов и их качества, а также надежности самого принтера и повторяемости печати. Все параметры процесса печати доступны пользователю, что позволяет исследовать и изучать новые материалы и области применения.

Итак, Sharebot MetalONE станет выгодным решением, если вам необходимо исследовать и тестировать сложные изделия небольших габаритов, свойства материалов, а также изготавливать мелкие серии.

Основные характеристики 3D-принтера

- Камера построения: 65 х 65 х 100 мм

- Толщина слоя: 5-200 микрон

- Лазер: волоконный, 250 Вт (1080 нм)

- Диаметр пятна: 40 микрон

- Максимальная скорость: 5 м/сек

- Программное обеспечение: Simplify 3D — Continuum

- Габариты / вес принтера: 740 x 630 x 1000 мм / 170 кг

MetalONE доступен для заказа на сайтах sharebot.ru и iqb.ru (так же, как и другие модели Sharebot)

Статья опубликована 30.09.2020 , обновлена 17.09.2021

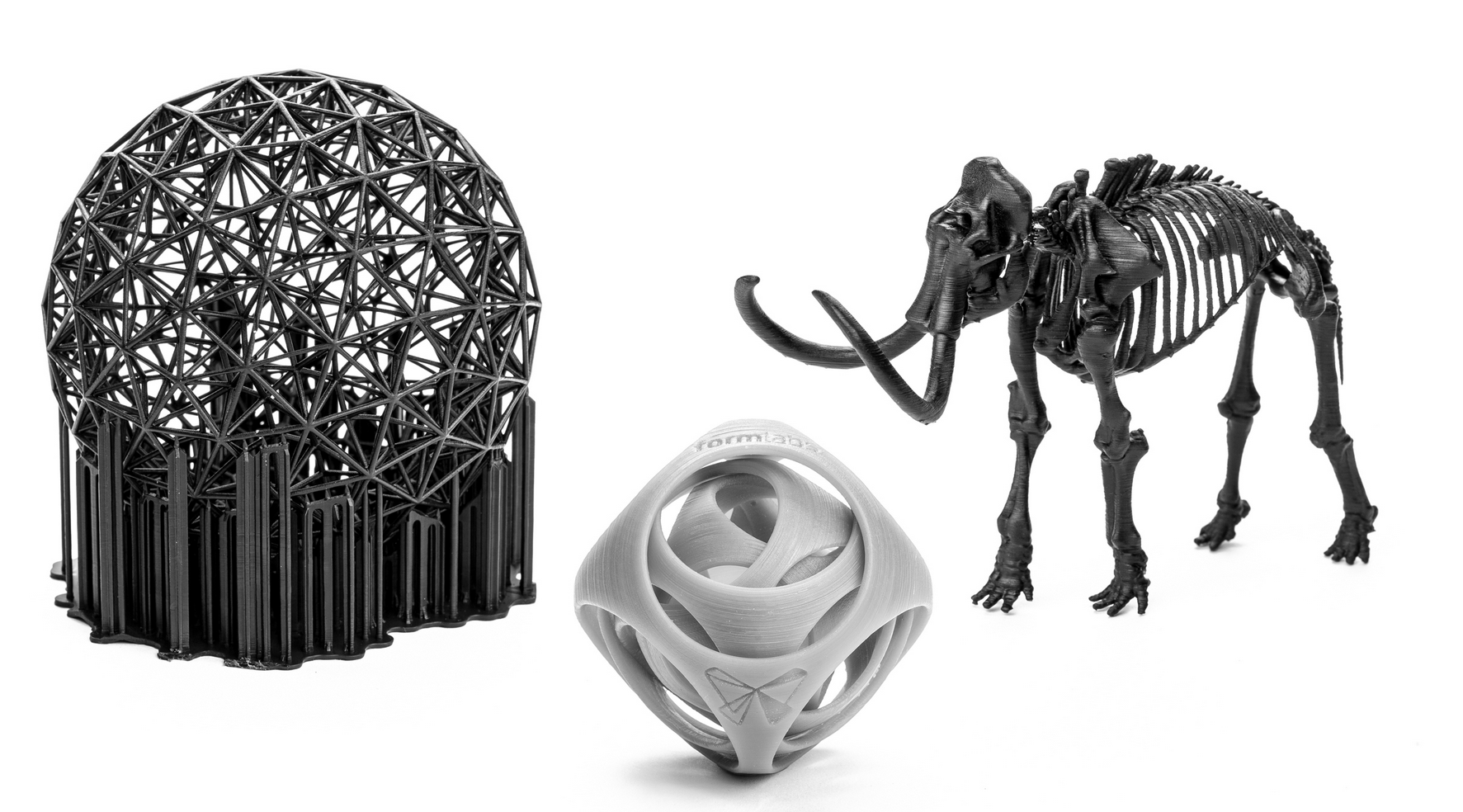

3D-печать металлами — технологии и принтеры / Хабр

3D-печать металлом становится все более популярной. И это не удивляет: каждый металлический материал для печати предлагает уникальное сочетание практических и эстетических свойств для того, чтобы удовлетворить требования предъявляемые к различным продуктам, будь то прототипы, миниатюры, украшения, функциональные детали или даже кухонные принадлежности.

Причины печатать металлами настолько веские, что 3D-печать металлами уже внедряется в серийное производство. На самом деле, некоторые 3D-печатные детали уже догнали, а какие-то и превзошли своими свойствами те, что производятся традиционными методами.

Традиционное производство из металлов и пластиков очень расточительно — в авиапромышленности, например, до 90% материалов уходит в отходы. Выход продукции, в некоторых отраслях, составляет не более 30% от использованного материала.

3D-печать металлами потребляет меньше энергии и сокращает количество отходов до минимума. Кроме того, готовое 3D-печатное изделие может быть до 60% легче, по сравнению с фрезерованной или литой деталью. Одна лишь авиационная промышленность сэкономит миллиарды долларов на топливе — за счет снижения веса конструкций. А ведь прочность и легкость нужны и в других отраслях. Да и экономичность тоже.

3D-печать металлом дома

Что можно сделать, если появилось желание попробовать 3D-печать металлом в домашних условиях? Для печати металлом необходимы чрезвычайно высокие температуры, вряд ли вы сможете использовать обычный FDM 3D-принтер для этого, по крайней мере пока. Ситуация может измениться через несколько лет, но сейчас домашней 3D-технике это недоступно.

Ситуация может измениться через несколько лет, но сейчас домашней 3D-технике это недоступно.

Если вы хотите сделать выглядящие металлическими распечатки у себя дома, лучший вариант — использование пластика содержащего частицы металла.

Такого например, как

Colorfabb Bronzefillили

Bestfilament Bronze.

Эти филаменты содержат значительный процент металлических порошков, но и достаточно пластика — для печати при низкой температуре любым 3D-принтером. В то же время, они содержат достаточное количество металла, чтобы соответственно выглядеть, ощущаться и иметь вес близкий к весу металлического предмета.

Изделия из филамента содержащего железо даже покрываются ржавчиной в определенных условиях, что добавляет правдоподобности, а вот проржаветь насквозь и испортиться от этого не смогут — и в этом их преимущество перед настоящими металлическими предметами.

Плюсы таких материалов:

- Уникальный внешний вид распечаток

- Идеально подходит для бижутерии, статуэток, предметов домашнего обихода и декора

- Высокая прочность

- Очень малая усадка во время охлаждения

- Подогреваемый стол не обязателен

Минусы:

- Низкая гибкость изделий, зависит от конструкции распечатки

- Не считается безопасным при контакте с пищей

- Требует тонкой настройки температуры сопла и скорости подачи филамента

- Необходима постобработка изделий — шлифовка, полировка

- Быстрый износ сопла экструдера — филамент с металлом очень абразивен, по сравнению с обычными материалами

Общий температурный диапазон печати обычно составляет 195°C — 220°C.

3D-печать металлом в промышленности

Если вы хотите приобрести 3D-принтер печатающий настоящим металлом, для использования на предприятии, то тут для вас две новости — хорошая и плохая.

Хорошая новость состоит в том, что их ассортимент достаточно широк и продолжает расширяться — можно будет выбрать такой аппарат, который соответствует любым техническим требованиям. Далее в статье можно убедиться в этом.

Плохая же новость одна — цены. Стоимость профессиональных печатающих металлом принтеров начинается где-то от $200000 и растет до бесконечности. Кроме того, даже если вы выберете и приобретете самый недорогой из них, отдельным ударом станет покупка расходников, плановое обслуживание с заменой узлов, ремонт. Не забываем и о персонале, и расходах на постобработку изделий. А на стадии подготовки к печати понадобится специальное ПО и умеющие обращаться с ним люди.

Если вы готовы ко всем этим тратам и трудностям — читайте дальше, мы представим несколько очень интересных образцов.

https://youtu.be/20R9nItDmPY

3D-печать металлом — применение

В некоторых промышленных секторах уже используют

металлические 3D-принтеры, они стали неотъемлемой частью производственного процесса, о чем обычный потребитель может и не подозревать:

Наиболее распространенным примером являются медицинские импланты и стоматологические коронки, мосты, протезы, которые уже считаются наиболее оптимальным вариантом для пациентов. Причина: Они могут быть быстрее и дешевле изготовлены на 3D-принтере и адаптированы к индивидуальным потребностям каждого пациента.

Второй, столь же часто встречающийся пример: ювелирное дело. Большинство крупных производителей постепенно переходит от 3D-печати форм и восковок к непосредственной 3D-печати металлом, а печать из титана позволяет ювелирам создавать изделия невозможного ранее дизайна.

Кроме того, аэрокосмическая промышленность становится все более и более зависима от 3D-печатных металлических изделий. Ge-AvioAero в Италии — первая в мире полностью 3D-печатная фабрика, которая выпускает компоненты для реактивных двигателей LEAP.

Следующая отрасль использующая 3D-принтеры по металлу — автопром. BMW, Audi, FCA уже серьезно рассматривают применение технологии в серийном производстве, а не только в прототипировании, где они используют 3D-печать уже многие годы.

Казалось бы — зачем изобретать велосипед? Но и здесь 3D-печать металлом нашла применение. Уже несколько лет производители велосипедных компонентов и рам применяют 3D печать. Не только в мире, но и в России это получило распространение. Производитель эксклюзивных велосипедов Triton заканчивает проект с 3D-печатным элементом титановой рамы, это позволило снизить ее вес без ущерба прочности.

Но прежде, чем 3D-печать металлами действительно захватит мир, необходимо будет преодолеть несколько серьезных проблем. В первую очередь — это высокая стоимость и низкая скорость производства больших серий этим методом.

3D-печать металлом — технологии

Многое можно сказать о применении печатающих металлом 3D-принтеров. Есть своя специфика, но основные вопросы такие же, как и с любыми другими 3D-принтерами: программное обеспечение и аппаратные ограничения, оптимизация материалов и печать несколькими материалами. Мы не будем говорить о программном обеспечении много, упомянем лишь, что наиболее крупные издатели, такие как Autodesk, SolidWorks и SolidThinking — все разрабатывают программные продукты для использования в объемной печати металлами, чтобы пользователи могли воплотить в жизнь изделие любой вообразимой формы.

Мы не будем говорить о программном обеспечении много, упомянем лишь, что наиболее крупные издатели, такие как Autodesk, SolidWorks и SolidThinking — все разрабатывают программные продукты для использования в объемной печати металлами, чтобы пользователи могли воплотить в жизнь изделие любой вообразимой формы.

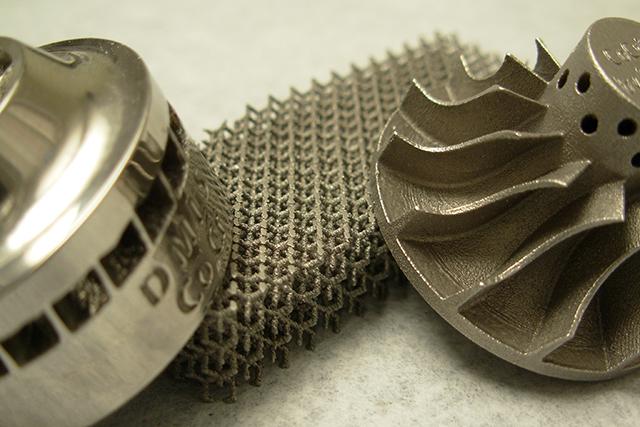

В последнее время появились примеры того, что 3D-детали напечатанные металлом могут быть столь же прочными, как традиционно производимые металлические компоненты, а в некоторых случаях и превосходят их. Созданные с помощью DMLS, изделия имеют механические свойства такие же, как у цельнолитых аналогов.

Посмотрим же на имеющиеся металлические технологии 3D-печати:

Процесс # 1: Послойное сплавление порошка

Процесс 3D-печати металлами, которым наиболее крупные компании пользуются в наши дни, известен как сплавление или спекание порошкового слоя. Это означает, что лазерный или другой высокоэнергетический луч сплавляет в единое целое частицы равномерно распределенного металлического порошка, создавая слои изделия, один за другим.

В мире есть восемь основных производителей 3D-принтеров для печати металлом, большинство из них расположены в Германии. Их технологии идут под аббревиатурой SLM (выборочное лазерное плавление) или DMLS (прямое спекание металла лазером).

Процесс # 2: Binder Jetting

Еще один профессиональный метод с послойным соединением — склеивание частиц металла для последующего обжига в высокотемпературной печи, где частицы сплавляются под давлением, составляя единое металлическое целое. Печатная головка наносит соединительный раствор на порошковую подложку послойно, как обычный принтер на листы бумаги, после чего изделие отправляется в обжиг.

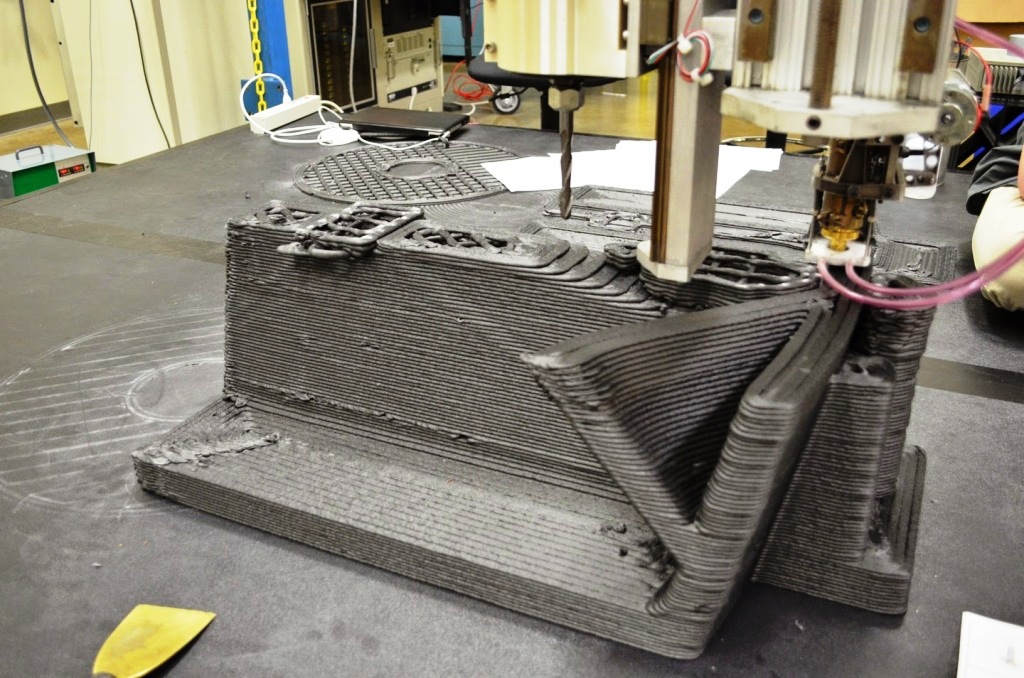

Еще одна похожая, но отличающаяся технология, в основе которой лежит FDM печать — замешивание металлического порошка в металлическую пасту. С помощью пневматической экструзии, 3D-принтер выдавливает ее, подобно тому, как строительный 3D-принтер делает это с цементом, чтобы сформировать 3D-объекты. После того, как нужная форма напечатана, объекты также спекают в печи. Эту технологию использует Mini Metal Maker — возможно, единственный более-менее доступный 3D-принтер для печати металлом ($1600). Прибавьте стоимость небольшой печки для обжига.

Эту технологию использует Mini Metal Maker — возможно, единственный более-менее доступный 3D-принтер для печати металлом ($1600). Прибавьте стоимость небольшой печки для обжига.

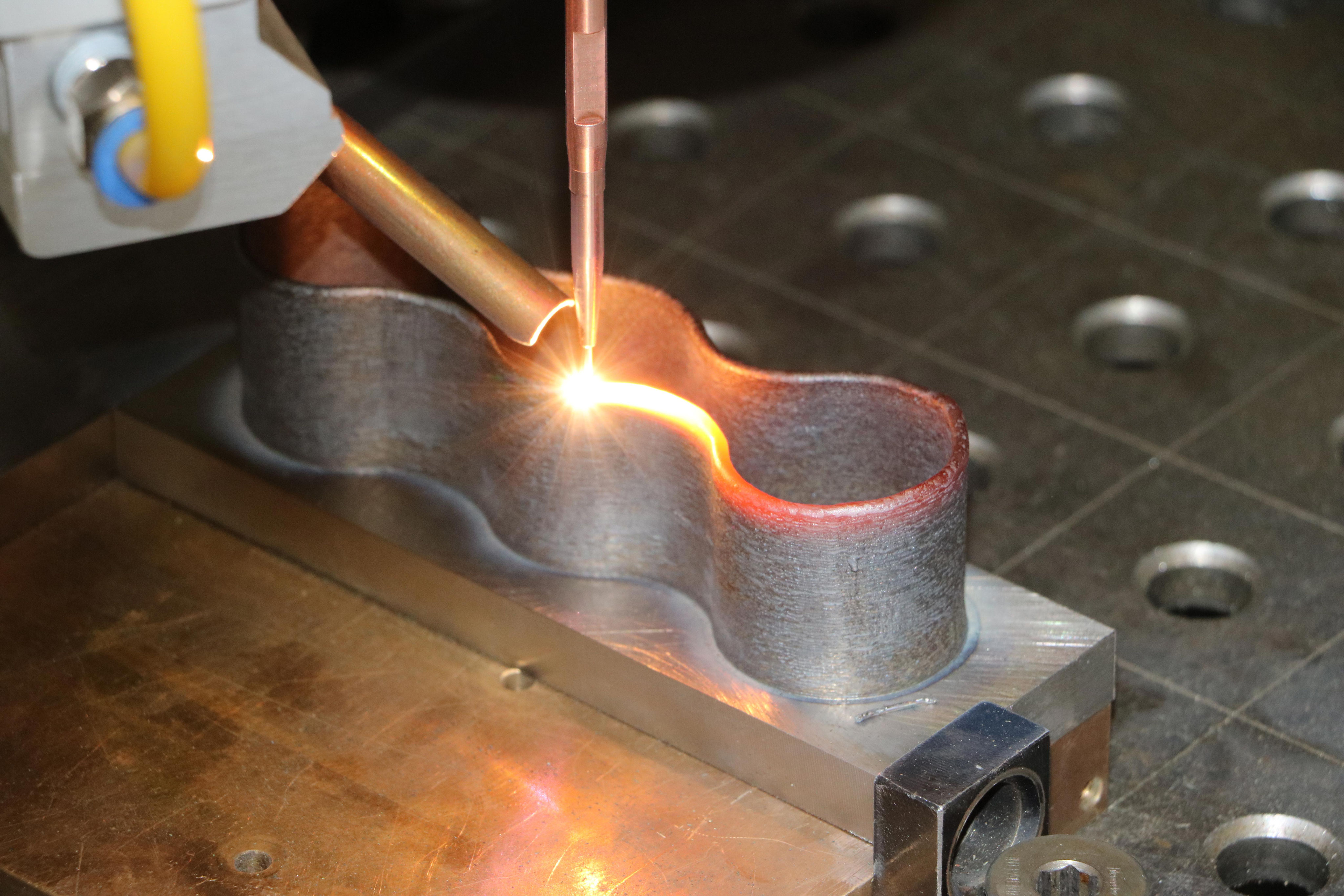

Процесс # 3: Наплавление

Можно подумать, что среди технологий печатью металлом отсутствует похожая на обычную FDM, однако, это не совсем так. Вы не сможете плавить металлическую нить в хот-энде своего 3D-принтера, а вот крупные производители владеют такой технологией и пользуются ею. Есть два основных способа печатать цельнометаллическим материалом.

Один из них называется DED (Directed Energy Deposition), или лазерная наплавка. Он использует лазерный луч для сплавления металлического порошка, который медленно высвобождается и осаждается из экструдера, формируя слои объекта с помощью промышленного манипулятора.

Обычно это делается внутри закрытой камеры, однако, на примере компании MX3D, мы видим возможность реализации подобной технологии в сооружении настоящего полноразмерного моста, который должен быть распечатан в 2017 году в Амстердаме.

Другой называется EBM (Electron Beam Manufacturing — производство электронным лучом), это технология формирования слоев из металлического сырья под воздействием мощного электронного луча, с ее помощью создают крупные и очень крупные конструкции. Если вы не работаете в оборонном комплексе РФ или США, то вряд ли увидите эту технологию живьем.

Еще парочка новых, едва появившихся технологий, используемых пока только их создателями, представлена ниже — в разделе о принтерах.

Используемые металлы

Ti — Титан

Чистый титан (Ti64 или TiAl4V) является одним из наиболее часто используемых металлов для 3D-печати, и безусловно — одним из самых универсальных, так как он является одновременно прочным и легким. Он используется как в медицинской промышленности (в персонализированом протезировании), так и в аэрокосмической и автомобильной отрасли (для изготовления деталей и прототипов), и в других областях. Единственная загвоздка — он обладает высокой реакционной способностью, что означает — он может легко взорваться, когда находится в форме порошка, и обязательно должен применяться для печати лишь в среде инертного газа Аргона.

SS — Нержавеющая сталь

Нержавеющая сталь является одним из самых доступных металлов для 3D-печати. В то же время, она очень прочна и может быть использована в широком спектре промышленных и художественных производств. Этот тип стального сплава, содержащий кобальт и никель, обладает высокой упругостью и прочностью на разрыв. 3D-печать нержавейкой используется, в основном, лишь в тяжелой промышленности.

Inconel — Инконель

Инконель — современный суперсплав. Он производится компанией Special Metals Corporation и является запатентованным товарным знаком. Состоит, по большей части, из никеля и хрома, имеет высокую жаропрочность. Используется в нефтяной, химической и аэрокосмической промышленности (например: для создания распределительных форсунок, бортовых “черных ящиков”).

Al — Алюминий

Из-за присущей ему легкости и универсальности, алюминий является очень популярным металлом для применения в 3D-печати. Он используется обычно в виде различных сплавов, составляя их основу. Порошок алюминия взрывоопасен и применяется в печати в среде инертного газа Аргона.

Порошок алюминия взрывоопасен и применяется в печати в среде инертного газа Аргона.

CoCr — Кобальт-хром

Этот металлический сплав имеет очень высокую удельную прочность. Используется как в стоматологии — для 3D-печати зубных коронок, мостов и бюгельных протезов, так и в других областях.

Cu — Медь

За редким исключением, медь и ее сплавы — бронза, латунь — используются для литья с использованием выжигаемых моделей, а не для прямой печати металлом. Это потому, что их свойства далеко не идеальны для применения в промышленной 3D-печати, они чаще используются в декоративно-прикладном искусстве. С большим успехом они добавляются в пластиковый филамент — для 3D-печати на обычных 3D-принтерах.

Fe — Железо

Железо и магнитный железняк также, в основном, используются в качестве добавки к PLA-филаменту. В крупной промышленности чистое железо редко находит применение, а о стали мы написали выше.

Au, Ag — Золото, серебро и другие драгоценные металлы

Большинство сплавляющих слои порошка 3D-принтеров могут работать с драгоценными металлами, такими как золото, серебро и платина. Главная задача при работе с ними — убедиться в оптимальном расходе дорогостоящего материала. Драгоценные металлы применяются в 3D-печати ювелирных и медицинских изделий, а также при производстве электроники.

Главная задача при работе с ними — убедиться в оптимальном расходе дорогостоящего материала. Драгоценные металлы применяются в 3D-печати ювелирных и медицинских изделий, а также при производстве электроники.

3D принтеры печатающие металлом

# 1: Sciaky EBAM 300 — титановый прут

Для печати действительно больших металлических конструкций лучшим выбором будет EBAM от Sciaky. Этот аппарат может быть любого размера, на заказ. Он используется, в основном, в аэрокосмической и оборонной промышленности США.

Как серийную модель, Sciaky продает EBAM 300. Он имеет размер рабочей области со сторонами 5791 х 1219 х 1219 мм.

Компания утверждает, что EBAM 300 является одним из самых быстрых коммерчески доступных промышленных 3D-принтеров. Конструкционные элементы самолетов, производство которых, по традиционным технологиям, могло занимать до полугода, теперь печатаются в течение 48 часов.

Уникальная технология Sciaky использует электронно-лучевую пушку высокой мощности для плавки титанового филамента толщиной 3мм, со стандартной скоростью осаждения около 3-9 кг/час.

# 2: Fabrisonic UAM — ультразвуковой

Другой способ 3D-печати больших металлических деталей — Ultrasound Additive Manufacturing Technology (UAM — технология ультразвукового аддитивного производства) от Fabrisonic. Детище Fabrisonic является трехосевым ЧПУ-станком, имеющим дополнительную сварочную головку. Металлические слои сначала разрезают, а затем сваривают друг с другом с помощью ультразвука. Крупнейший 3D-принтер Fabrisonic — “7200”, имеет объем сборки 2 х 2 х 1,5 м.

# 3: Laser XLine 1000 — металлический порошок

Одним из самых крупных, на рынке 3D-принтеров печатающих с помощью металлического порошка, долго являлся XLine 1000 производства Concept Laser. Он имеет область сборки размером 630 х 400 х 500 мм, а места занимает как небольшой дом.

Изготовившая его немецкая компания, которая является одним из поставщиков 3D-принтеров для аэрокосмических компаний-гигантов, таких как Airbus, недавно представила новый принтер — XLine 2000.

2000 имеет два лазера и еще больший объем сборки — 800 х 400 х 500 мм. Эта машина, которая использует патентованную технологию LaserCUSING (тип селективного лазерного плавления), может создавать объекты из сплавов стали, алюминия, никеля, титана, драгоценных металлов и из некоторых чистых материалов (титана и сортовых сталей.)

Эта машина, которая использует патентованную технологию LaserCUSING (тип селективного лазерного плавления), может создавать объекты из сплавов стали, алюминия, никеля, титана, драгоценных металлов и из некоторых чистых материалов (титана и сортовых сталей.)

Подобные машины есть у всех основных игроков на рынке 3D-печати металлом: у EOS, SLM, Renishaw, Realizer и 3D Systems, а также у Shining 3D — стремительно развивающейся компании из Китая.

# 4: M Line Factory — модульная 3D-фабрика

Рабочий объем: 398,78 х 398,78 х 424,18 мм

От 1 до 4 лазеров, 400 — 1000 Вт мощности каждый.

Концепция M Line Factory основана на принципах автоматизации и взаимодействия.

M Line Factory, от той же Concept Laser, и работающий по той же технологии, делает акцент не на размере рабочей области, а на удобстве производства — он представляет собой аппарат модульной архитектуры, который разделяет производство на отдельные процессы таким образом, что эти процессы могут происходить одновременно, а не последовательно.

Эта новая архитектура состоит из 2 независимых узлов машины:

M Line Factory PRD (Production Unit — производственная единица)

Production Unit состоит из 3-х типов модулей: модуль дозирования, печатный модуль и модуль переполнения (лоток для готовой продукции). Все они могут быть индивидуально активированы и не образуют одну непрерывную единицу аппаратуры. Эти модули транспортируются через систему туннелей внутри машины. Например, когда новый порошок подается, пустой модуль хранения порошка может быть автоматически заменен на новый, без прерывания процесса печати. Готовые детали могут быть перемещены за пределы машины и немедленно автоматически заменяются следующими заданиями.

M Line Factory PCG (Processing Unit — процессинговая единица)

Это независимый блок обработки данных, который имеет встроенную станцию просеивания и подготовки порошка. Распаковка, подготовка к следующему заданию печати и просеивание происходят в замкнутой системе, без участия оператора.

# 5: ORLAS CREATOR — 3D-принтер готовый к работе

Создатели ORLAS CREATOR позиционируют этот 3D-принтер как максимально доступный, простой в обращении и готовый к работе, не требующий установки никаких дополнительных комплектующих и программ сторонних производителей, способный печатать прямо из файла комплектной CAD/CAM их собственной разработки.

Все необходимые компоненты установлены в относительно компактном корпусе, которому необходимо пространство 90х90х200 см. Много места он не займет, хоть и выглядит внушительно, да и весит 350 кг.

Как можно понять из приведенной производителем таблицы, металлический порошок спекается вращающейся лазерной системой, слоями 20-100 мкм толщиной и с размером “пикселя” всего в 40 мкм, в атмосфере азота или аргона. Подключить его можно к обычной бытовой электросети, если ваша проводка выдержит нагрузку в 10 ампер. Что, впрочем, не превышает требований средней стиральной машины.

Мощность лазера — 250 Ватт. Рабочая область составляет цилиндр 100 мм в диаметре и 110 в высоту.

# 6: FormUp 350 — Powder Machine Part Method (PMPM)

FormUp 350, работающий в системе Powder Machine Part Method (PMPM), создан компанией AddUp — совместным проектом Fives и Michelin. Это новейший аппарат для 3D-печати металлами, впервые представленный в ноябре на Formnext2016.

Принцип работы у этого 3D-принтера тот же, что и у приведенных выше коллег, но его главная особенность в другом — она заключается в его включенности в PMPM.

Принтер предназначен именно для промышленного использования, в режиме 24/7, и рассчитан именно на такой темп работы. Система PMPM включает в себя контроль качества всех комплектующих и материалов, на всех стадиях их производства и распространения, что должно гарантировать стабильно высокие показатели качества работы, в чем у Мишлена огромный многолетний опыт.

# 7: XJET — NanoParticle Jetting — струйная печать металлом

Технология впрыска наночастиц предполагает использование специальных герметичных катриджей с раствором, в котором находится взвесь наночастиц металла.

Наночастицы осаждаются и образуют собой материал печатаемого изделия.

Учитывая заявленные особенности технологии (применение металлических частиц наноразмера), несложно поверить создателям аппарата, когда они утверждают о его беспрецедентных точности и разрешении печати.

# 8: VADER Mk1 — MagnetoJet — струйная печать металлом

Технология Зака Вейдера MagnetoJet основана на изучении магнитной гидродинамики, а конкретнее — возможности управлять расплавленным металлом с помощью магнитных полей. Суть разработки в том, что из расплавленного алюминия формируется капля строго контролируемого размера, этими каплями и осуществляется печать.

Размер такой капельки — от 200 до 500 микрон, печать происходит со скоростью 1000 капель в секунду. Рабочая область принтера: 300 мм х 300 мм х 300 мм

Рабочий материал: Алюминий и его сплавы (4043, 6061, 7075). И, пусть пока это только алюминий, но принтер в 2 раза быстрее порошковых и до 10 раз дешевле.

В 2018 году планируется выпуск Mk2, он будет оснащен 10 печатающими головками, что должно дать прирост скорости печати в 30 раз.

# 9: METAL X — ADAM — атомная диффузия

Компания Markforged представила новую технологию 3D-печати металлом — ADAM, и 3D-принтер работающий по этой технологии — Metal X.

ADAM (Atomic Diffusion Additive Manufacturing) — технология атомной диффузии. Печать производится металлическим порошком, где частицы металла покрыты синтетическим связующим веществом, которое удаляется после печати, позволяя металлу соединиться в единое целое.

Главное преимущество технологии — отсутствие необходимости применения сверхвысоких температур непосредственно в процессе печати, а значит — отсутствие ограничений по тугоплавкости используемых для печати материалов. Теоретически, принтер может создавать 3D-модели из сверхпрочных инструментальных сталей — сейчас он уже печатает нержавейкой, а в разработке титан, Инконель и стали D2 и A2.

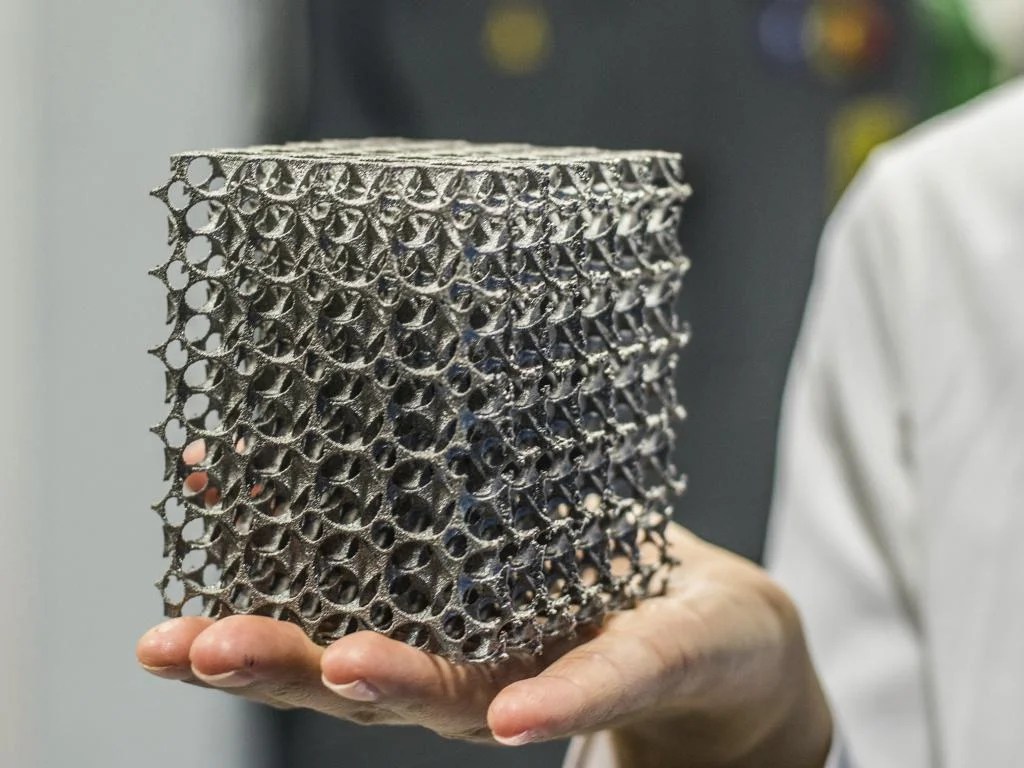

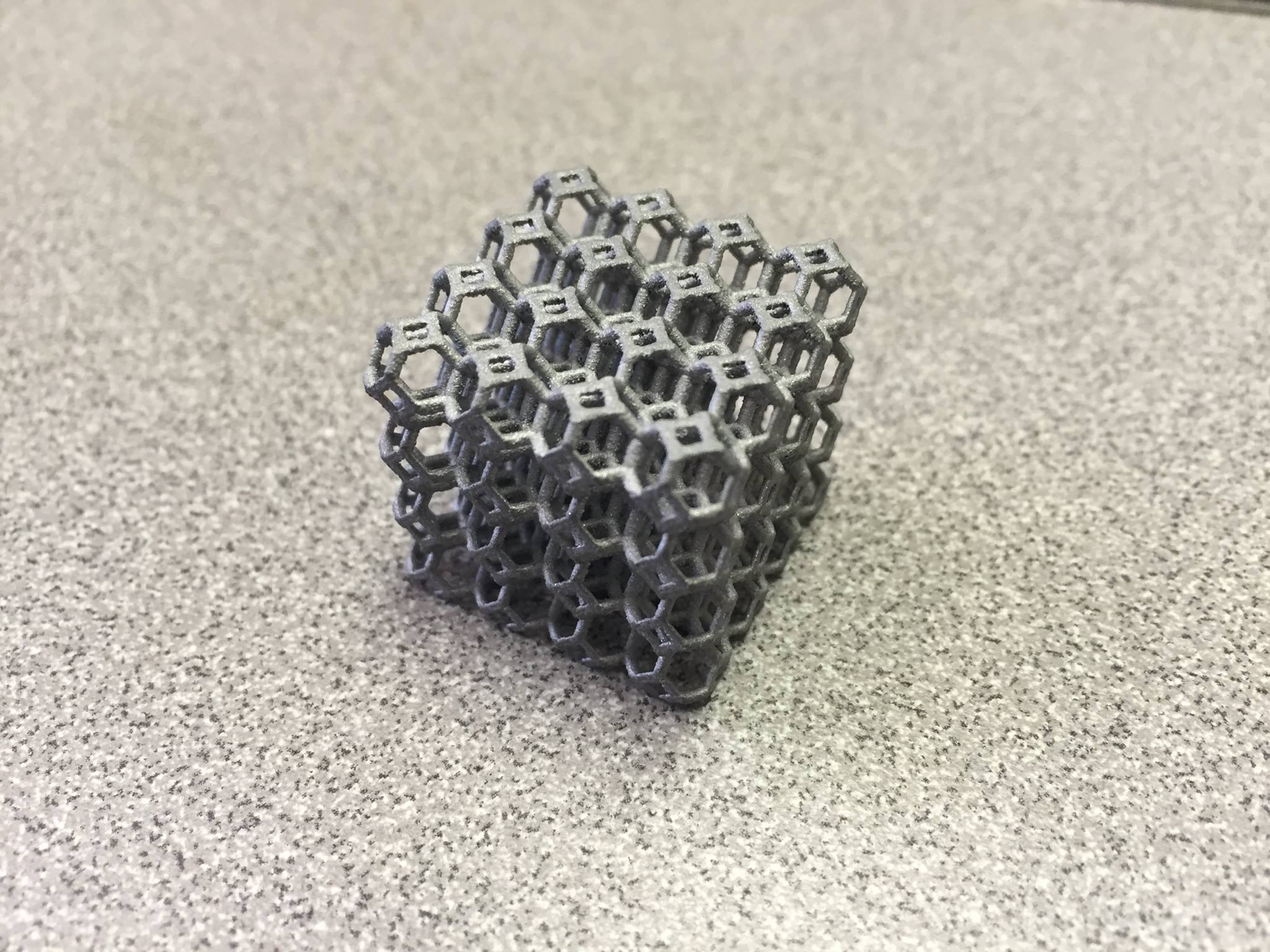

Технология позволяет создавать детали со сложной внутренней структурой, такой как в пчелиных сотах или в пористых тканях костей, что затруднительно при других технологиях 3D-печати, даже для DMLS.

Размер изделий: до 250мм х 220мм х 200мм. Высота слоя — 50 микрон.

Того гляди, скоро можно будет распечатать высококачественный нож — с нуля, за пару часов, придав ему любой самый замысловатый дизайн.

Хотите больше интересных новостей из мира 3D-технологий?

Подписывайтесь на нас в соц. сетях:

3DPrintD МЛ6 — промышленный 3d принтер по металлу российского производства

Основные особенности3DPrintD МЛ6 — первый российский серийный 3D-принтер для послойной печати металлических изделий.

Разрабатываются и изготавливаются в г. Зеленограде с 2016 года. При разработке был учтен мировой опыт эксплуатации установок данного типа и дополнительно разработан целый ряд новых запатентованных системных решений, компонент и узлов установки, а также собственное программное обеспечение.

- Рабочий объем камеры построения 100x100x200мм или 250×250×280 мм

- Нагрев рабочей платформы до 250°С

- Российское программное обеспечение

- Возможность работы с порошками любых производителей

Назначение и возможности:

Изготовление деталей сложной формы методом послойного селективного лазерного сплавления металлических порошков в соответствии с компьютерной 3D-CAD моделью.

Используемые материалы: порошки нержавеющих сталей, никелевых сплавов, кобальт-хромовых сплавов, титана, алюминия.

Отличительной особенностью машин МЛ6-1 является открытое программное обеспечение, обеспечивающее возможность пользователю производить собственные настройки технологических режимов сплавления, и тем самым, возможность работы с различными типами металлопорошков любых производителей.

Машины для 3D-печати поставляются комплектно и запускаются у потребителя под «ключ». Мы обеспечиваем гарантийное и постгарантийное обслуживание, поставку запасных частей и дополнительного оборудования.

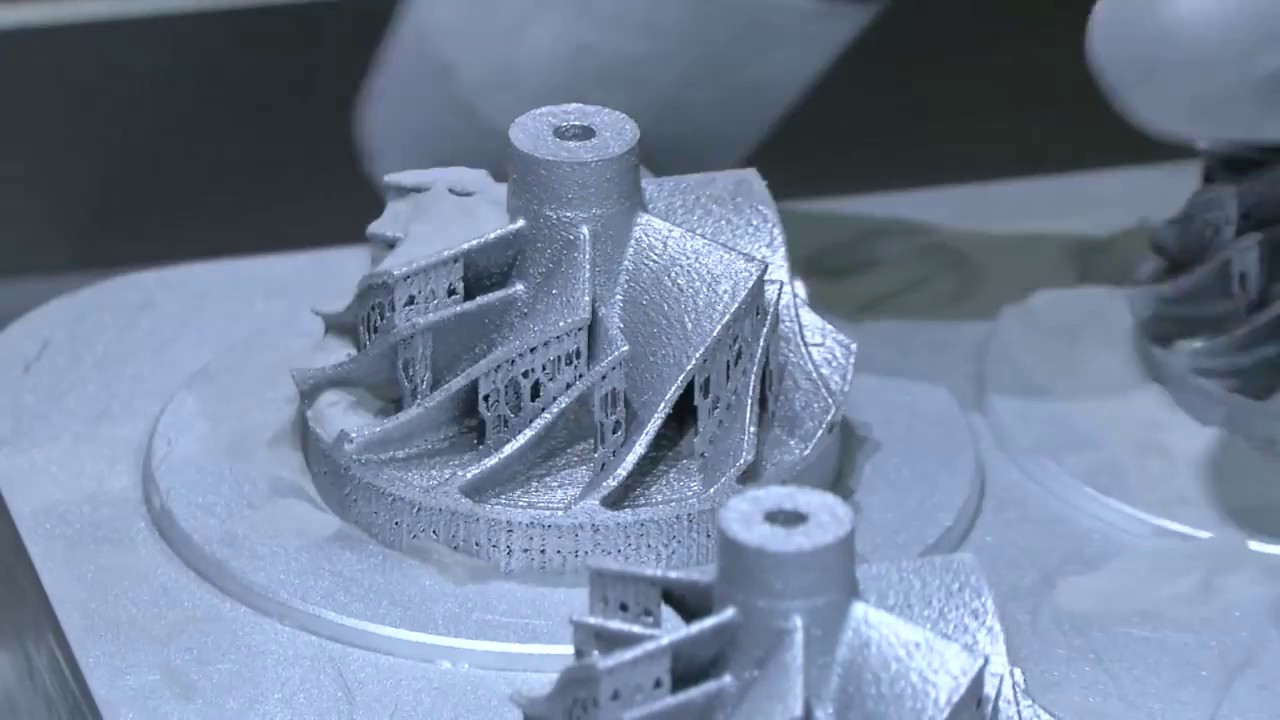

Образцы, изготовленные на МЛ6-1

3dp и не только, как способ изготовления деталей из металла

Какой способ изготовления деталей из металла выбрать? Вот 3 варианта, которые мы рассмотрим сегодня в рамках данного материала.

Раскрыть тему в беседе с нашим корреспондентом согласились сотрудники одной из профильных компаний. Вот, что они поведали.

Вот, что они поведали.

3D-печать на металле

В 3D-печати металлом используются точные лазеры. 3D печать идеально подходит для экспериментов – изготовление деталей в небольших объемах. Из минусов, данный способ не так масштабируем, как многие другие процессы обработки металлов (например, литье, фрезеровка и др.). Поэтому его часто используют для изготовления прототипов, а также как заменитель мелкосерийного литья. Больше узнать о 3D-печати вы можете на сайте наших сегодняшних собеседников – https://3dprintspb.com/.

3D-печать, также известная как аддитивное производство, плавит металл в контролируемой среде с помощью источника энергии. При прямом лазерном спекании металла (DMLS) металлический порошок наплавляется слой за слоем с помощью лазера в инертной среде.

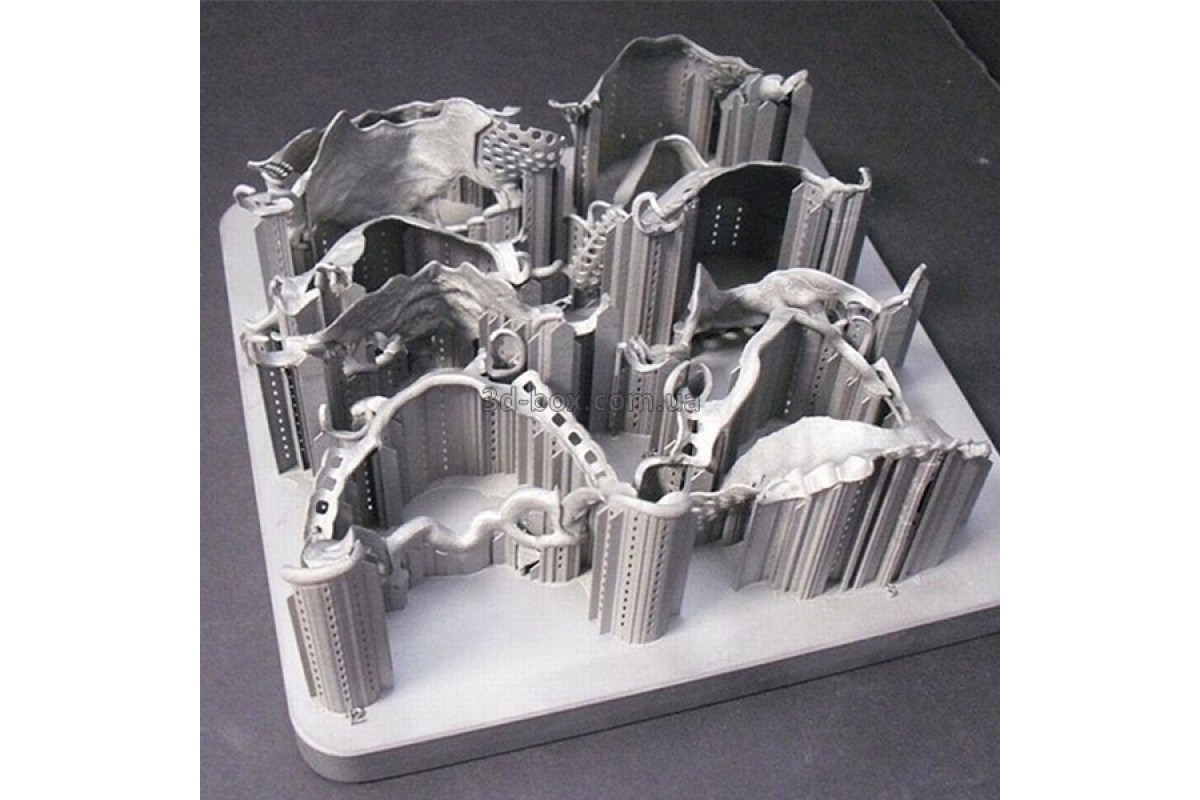

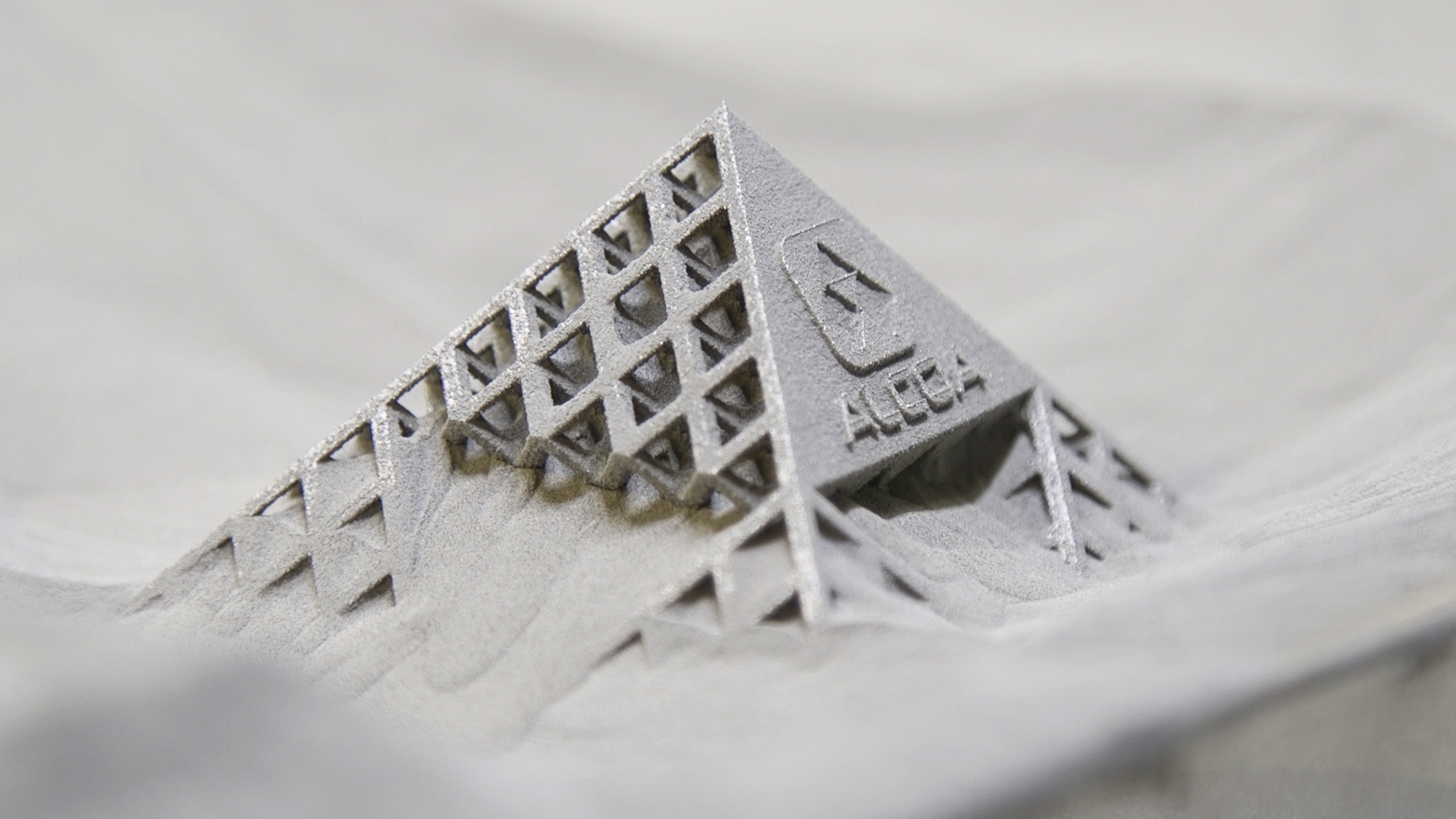

При струйной обработке связующего можно получить металлический композит, такой как бронза и сталь, или монолитный сплав, в зависимости от потребностей. Металлическая 3D-печать уникальна тем, что с ее помощью можно изготавливать цельные сборки и геометрические формы с недоступными областями с использованием стандартных инструментов. Примером недоступных функций с традиционными процессами является построение решетчатых структур на деталях. Это невозможно при использовании традиционных методов формования или литья.

Примером недоступных функций с традиционными процессами является построение решетчатых структур на деталях. Это невозможно при использовании традиционных методов формования или литья.

Типичный исходный материал для металлической 3D-печати – это распыленный порошок, но иногда он может быть листовым или проволочным. Обычные металлические материалы включают порошок из нержавеющей стали, титана, инконеля, меди или алюминия.

Внедрение новых материалов для металлических 3D-принтеров требует значительных исследований для создания надежных деталей без дефектов. Это означает, что выбор материалов, доступных в настоящее время для 3D-печати металла, ограничен по сравнению с механической обработкой, литьем металла и другими методами изготовления.

Где используется?

Несмотря на свои ограничения, 3D-печать металлом имеет почти универсальное применение. Благодаря прямому цифровому производству детали, напечатанные на 3D-принтере, часто можно производить быстро в небольших объемах без затрат на инструменты. Инженеры могут экспериментировать с 3D-печатью, чтобы предварять производство практически любой детали, а также проектировать особенности деталей, характерные для таких приложений, как легкие механические аэрокосмические компоненты.

Инженеры могут экспериментировать с 3D-печатью, чтобы предварять производство практически любой детали, а также проектировать особенности деталей, характерные для таких приложений, как легкие механические аэрокосмические компоненты.

Ковка

Ковка, как и литье металла, использовалась веками. Это процесс принудительного нагрева и формовки металлических деталей. На ум приходит знакомый образ кузнеца и наковальни. Сегодня ковка широко используется в автоматизированных производственных процессах.

Современная ковка использует ударные машины для придания металлам желаемых результатов. Ковка производит меньше отходов, чем другие методы, что делает ее более рентабельной для практического применения.

Кованые детали часто бывают прочнее, чем детали, изготовленные другими методами. Это потому, что при ковке используется естественная текстура материалов. При формовании в кузнице материалы не нужно превращать в жидкость, их просто нагревают до пластичного состояния.

Нержавеющая сталь – один из самых распространенных кованых материалов. Алюминий и бронза также являются распространенными материалами для ковки.

Алюминий и бронза также являются распространенными материалами для ковки.

Где использовать?

Ковка идеально подходит для любой отрасли. Кованые инструменты, такие как молотки или гаечные ключи, являются распространенными примерами конечных и долговечных компонентов, изготовленных с помощью этого метода.

Штамповка листового металла

Изготовление листового металла предполагает вырезание деталей из металлических листов. Затем вырубленные листы можно обрабатывать с помощью тормозов и штамповочных прессов для создания угловых изгибов и форм, создавая трехмерную структуру. Услуги по изготовлению листового металла включают штамповку для быстрого производства этих деталей. Фактически, штамповка выполняется быстрее, чем любой другой процесс обработки металла.

Штамповочные станки вырезают и сгибают детали из листового металла. Рабочие подают на штамповочные прессы вырезку или рулон листового металла. При гибке прикладывается сила под углом, например, создавая желаемый угол в детали. Производители используют листогибочные прессы для этого процесса, которые доступны в различных размерах и длинах, чтобы удовлетворить потребности производителя. Детали из листового металла можно сваривать или склепывать для создания конструктивных элементов. Вставки с прессовой посадкой, такие как вставки из PEM, могут добавлять элементы сопряжения, такие как выступы, резьбы и многое другое, без необходимости специальной обработки.

Производители используют листогибочные прессы для этого процесса, которые доступны в различных размерах и длинах, чтобы удовлетворить потребности производителя. Детали из листового металла можно сваривать или склепывать для создания конструктивных элементов. Вставки с прессовой посадкой, такие как вставки из PEM, могут добавлять элементы сопряжения, такие как выступы, резьбы и многое другое, без необходимости специальной обработки.

Листовой металл часто делают из алюминия, меди или стали. Листовой металл также имеет множество вариантов отделки. Сюда входит анодирование, гальваника, порошковое покрытие и окраска.

Где использовать?

Штамповка делает производство листового металла масштабируемым для любой отрасли. Он идеально подходит для больших объемов и низких затрат. Функциональные детали большого объема, такие как корпуса, шасси и кронштейны, часто выполнены из листового металла.

Производители ежегодно создают сотни миллионов деталей для бытовой, электронной и автомобильной промышленности. Листовой металл и штамповка оптимальны для робототехники.

Листовой металл и штамповка оптимальны для робототехники.

Заметили ошибку? Выделите ее и нажмите Ctrl+Enter

3D печать металлом на 3Д принтере заказ

Печать металлом составляет конкуренцию традиционным процессам — литью и изготовлению с помощью токарно-фрезерной обработки.

Применение в промышленности

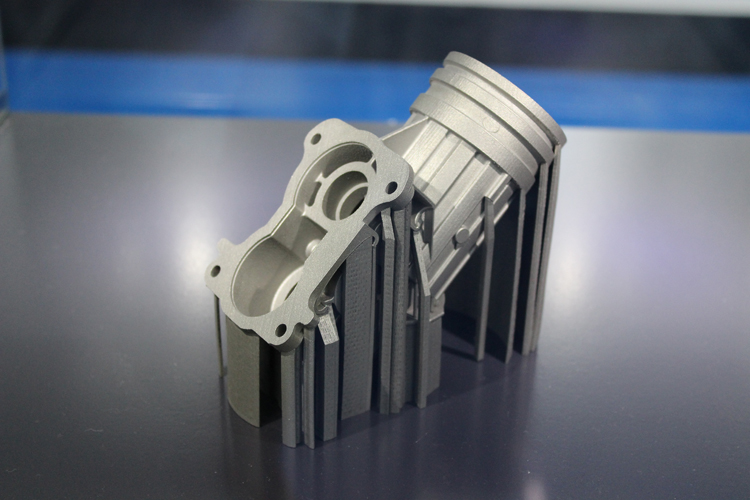

Технологии 3D-печати металлом позволяют быстро получить сложную деталь без обращения к многоступенчатому процессу, такому как литье. Сейчас аддитивное производство металлических изделий внедряется в авиационной и космической отраслях, в машиностроении, в медицине. С помощью 3D-печати изготавливают лопатки турбин, детали ракетных двигателей, форсунки, сопла, протезы костей и имплантаты.

3D-печать металлическим порошком

На платформу наносится слой сырья, порошок в нужных местах плавится лазером, платформа движется вниз, наносится новый слой. Выполненные по технологии выборочной лазерной (SLM) и электронно-лучевой (EBM) плавки изделия по своим характеристикам близки к литым. В SLM для плавления порошка используется лазер мощностью в несколько сотен ватт, а особенность EBM в электронном пучке вместо лазера — управление электромагнитным полем без необходимости в сложной оптической системе.

В SLM для плавления порошка используется лазер мощностью в несколько сотен ватт, а особенность EBM в электронном пучке вместо лазера — управление электромагнитным полем без необходимости в сложной оптической системе.

Другие технологии

SLS и DMLS – не происходит полного расплавления порошка, деталь имеет пористую структуру.

- EBAM — пруток как исходный материал, наплавление электронным пучком.

- LOM (метод ламинирования) — листовой материал, слои вырезаются лазером.

- MagnetoJet – нанесение капель жидкого металла с помощью электромагнитного поля.

Применяемые материалы

На рынке доступны порошки нержавеющей стали, титана, алюминия, а также специфические сплавы — инконель (никель-хромовый жаропрочный сплав), кобальт-хром (высокотвердый сплав, применяемый в стоматологии) и другие.

3D-печать металлическим порошком в Москве

Компания Сybercom предлагает штучное и мелкосерийное производство изделий из металла по технологии SLM на установках SLM Solutions 280HL.

Доступны различные стали, алюминий, титан, специализированные сплавы. Оборудование предназначено для высокоточного изготовления деталей со сложной геометрией, тонкими стенками, внутренними полостями и другими особенностями, затрудняющими производство традиционными методами.

Жги металлом: как настольный 3D-принтер будет печатать сплавы :: Технологии и медиа :: Журнал РБК

Американская компания-владелец первого патента на 3D-принтер Desktop Metal готовит новую технологическую революцию. Осенью она начинает первые поставки систем 3D-печати металлом. Устройства должны помещаться на офисном столе

Фото: Desktop Metal

Desktop Metal в 2015 году основали четыре профессора MIT. Среди них Эмануил Сакс, который в 1989-м первым запатентовал устройство «3D-принтер». Индустрия 3D-печати ждет от Сакса и его коллег очередной очень важной инновации: уже этой осенью Desktop Metal запускает в производство системы 3D-печати металлом Studio, а в 2018-м — Production.

Среди них Эмануил Сакс, который в 1989-м первым запатентовал устройство «3D-принтер». Индустрия 3D-печати ждет от Сакса и его коллег очередной очень важной инновации: уже этой осенью Desktop Metal запускает в производство системы 3D-печати металлом Studio, а в 2018-м — Production.

Первая система рассчитана на промышленных дизайнеров и инженеров, вторая — на производственников. Оба устройства претендуют на статус «подрывной» технологии, то есть могут изменить экономический уклад целой отрасли. Впервые в истории 3D-печати принтеры, которые печатают объекты из металла, будут умещаться на офисном столе. В комплект Studio ($120 тыс.) и Production ($420 тыс., корпоративные клиенты смогут платить в рассрочку по $3,2 тыс. в месяц) входят собственно 3D-принтер и миниатюрная плавильная печь, усиленная микроволнами (разогревается до 1400 градусов), для термической обработки металла. Системы используют аддитивные технологии, т.е. могут послойно «выращивать» объект из загруженного в принтер материала, и способны обрабатывать около 200 сплавов, включая сталь, алюминий и титан. Более мощная Production за час способна печатать 8,2 тыс. куб. см металлических изделий. Этот показатель минимум в 100 раз превосходит существующие на рынке решения, утверждают основатели Desktop Metal.

Более мощная Production за час способна печатать 8,2 тыс. куб. см металлических изделий. Этот показатель минимум в 100 раз превосходит существующие на рынке решения, утверждают основатели Desktop Metal.

Принтер Metal X от Markforged по технологии похож на устройство от Desktop Metal: объекты печатаются из металлопластиковой смеси, но в процессе термообработки пластик из состава удаляется (Фото: Markforged)

В основе работы Studio — процесс, описанный в патенте Сакса 26-летней давности: на поверхность наносится тончайший слой из смеси металлического порошка и связующего расплавленного полимерного материала. Нитью из этой смеси и печатаются изделия. Во время обжига полимер исчезает, на выходе остается цельнометаллическое изделие. Довести технологию до рыночной целесообразности помогли инновационные методы печати, изобретенные в последние годы, объяснял изобретатель. В Production процесс печати выглядит по-другому. Сперва на области построения объекта площадью до 300x200x200 мм наносится слой металлического порошка толщиной с человеческий волос, затем принтер «распыляет» связующий полимер, после чего поверхность под воздействием высокой температуры сильно нагревается. Этот процесс повторяется до 1500 раз, после чего система помещает заготовку в печь.

Нитью из этой смеси и печатаются изделия. Во время обжига полимер исчезает, на выходе остается цельнометаллическое изделие. Довести технологию до рыночной целесообразности помогли инновационные методы печати, изобретенные в последние годы, объяснял изобретатель. В Production процесс печати выглядит по-другому. Сперва на области построения объекта площадью до 300x200x200 мм наносится слой металлического порошка толщиной с человеческий волос, затем принтер «распыляет» связующий полимер, после чего поверхность под воздействием высокой температуры сильно нагревается. Этот процесс повторяется до 1500 раз, после чего система помещает заготовку в печь.

Массачусетская компания привлекла около $100 млн венчурных инвестиций. В технологию вложились и промышленные гиганты: General Electric (GE), BMW, главный IT-холдинг планеты Alphabet и ведущий игрок рынка 3D-принтеров Stratasys. Именитые инвесторы — еще одно свидетельство высоких надежд, которые возлагаются на Desktop Metal. 3D-печать до сих пор не оправдывает ожиданий крупных игроков: материалы, с которыми принтеры работают в промышленных масштабах, недолговечны и ненадежны, говорил гендиректор компании Рик Фьюлоп в июньском интервью журналу MIT Technology Review. Редкие исключения, например удачное внедрение 3D-печати для производства зубных имплантов, лишь подтверждают общую несостоятельность технологии, подчеркнул он.

В технологию вложились и промышленные гиганты: General Electric (GE), BMW, главный IT-холдинг планеты Alphabet и ведущий игрок рынка 3D-принтеров Stratasys. Именитые инвесторы — еще одно свидетельство высоких надежд, которые возлагаются на Desktop Metal. 3D-печать до сих пор не оправдывает ожиданий крупных игроков: материалы, с которыми принтеры работают в промышленных масштабах, недолговечны и ненадежны, говорил гендиректор компании Рик Фьюлоп в июньском интервью журналу MIT Technology Review. Редкие исключения, например удачное внедрение 3D-печати для производства зубных имплантов, лишь подтверждают общую несостоятельность технологии, подчеркнул он.

Поставки систем от Desktop Metal первым клиентам должны начаться уже через несколько месяцев. Однако пока нет ни одного полноценного коммерческого экземпляра устройства (Фото: Desktop Metal)

Перевернуть рынок может удешевление и упрощение процесса «металлической» печати. Промышленники активно экспериментируют в этом направлении, но устройств, по характеристикам сходных со Studio и Production, рынок еще не видел. Тот же концерн GE в июне на авиасалоне в Ле-Бурже представил прототип крупнейшего в мире лазерного 3D-принтера Atlas для печати деталей реактивных двигателей и других комплектующих. По оценке GE, устройство позволит экономить на производстве одного самолета в среднем $2–3 млн. Но когда Atlas может быть внедрен в производственную цепочку, пока неизвестно: понадобятся миллиарды инвестиций — в изменение логистики, переоснащение заводов и переобучение кадров.

Промышленники активно экспериментируют в этом направлении, но устройств, по характеристикам сходных со Studio и Production, рынок еще не видел. Тот же концерн GE в июне на авиасалоне в Ле-Бурже представил прототип крупнейшего в мире лазерного 3D-принтера Atlas для печати деталей реактивных двигателей и других комплектующих. По оценке GE, устройство позволит экономить на производстве одного самолета в среднем $2–3 млн. Но когда Atlas может быть внедрен в производственную цепочку, пока неизвестно: понадобятся миллиарды инвестиций — в изменение логистики, переоснащение заводов и переобучение кадров.

Металл в массы

Есть у компании из MIT и конкуренты не среди промышленников — другие производители 3D-принтеров тоже готовят «революционные» устройства, работающие с металлом. Осенью принтер Metal X стоимостью около $100 тыс. представит компания Markforged. В его основе аддитивная технология атомной диффузии, разработанная компанией. Станет ли Metal X конкурентом для Studio и Production, станет известно после раскрытия производственных деталей.

Станет ли Metal X конкурентом для Studio и Production, станет известно после раскрытия производственных деталей.

С помощью Studio и Production можно будет оперативно создавать промышленный дизайн объектов, печатать прототипы, а затем использовать файл доработанной версии для производства коммерческого продукта. Теоретически устройства претендуют на долю даже не на рынке 3D-печати, а в обрабатывающей промышленности. «Производство металлических изделий — индустрия на триллион долларов, — говорит Фьюлоп. — Завоевать даже маленький ее сектор означает заработать миллиарды».

Фото: GE

Массовое внедрение технологии от Desktop Metal позволит крупным производителям стать более гибкими в логистических и производственных стратегиях, быстрее вносить коррективы в продукт. «Производство будет распределяться — вместо больших фабрик, откуда товары доставляются по всему миру, появится сеть локальных площадок, при помощи 3D-печати оперативно реагирующих на спрос. Более конкретно говорить о применении технологии пока сложно. Должно пройти еще не одно десятилетие, чтобы мы сами ответили на вопрос, нужно ли нам реально такое изобретение», — рассказал еще один сооснователь Desktop Metal Джон Харт. Как ожидается, первым клиентом компании станет студия промышленного дизайна из Калифорнии Fathom.

«Производство будет распределяться — вместо больших фабрик, откуда товары доставляются по всему миру, появится сеть локальных площадок, при помощи 3D-печати оперативно реагирующих на спрос. Более конкретно говорить о применении технологии пока сложно. Должно пройти еще не одно десятилетие, чтобы мы сами ответили на вопрос, нужно ли нам реально такое изобретение», — рассказал еще один сооснователь Desktop Metal Джон Харт. Как ожидается, первым клиентом компании станет студия промышленного дизайна из Калифорнии Fathom.

«Главный вызов для индустрии 3D-печати сегодня — масштабирование, повышение эффективности. Промышленные компании должны сертифицировать и стандартизировать все производственные процессы, связанные с 3D-печатью. На это уйдет еще несколько лет минимум», — подтвердил в интервью журналу РБК Гил Перез, старший вице-президент SAP. В компании он курирует программу сотрудничества с компаниями, внедряющими в производственные цепочки 3D-печать. По мнению Переза, локомотивом перемен для технологии станет аэрокосмическая отрасль. Например, Boeing в апреле в альянсе с норвежской Norsk Titanium напечатал на 3D-принтере элементы из титанового сплава для лайнера B787 Dreamliner. В процессе использовался метод электронно-лучевой плавки из титановой проволоки.

Например, Boeing в апреле в альянсе с норвежской Norsk Titanium напечатал на 3D-принтере элементы из титанового сплава для лайнера B787 Dreamliner. В процессе использовался метод электронно-лучевой плавки из титановой проволоки.

Система 3D-печати Metal X

Принтер Metal XMarkforged Metal X — новый тип металлического принтера. Напечатав металлический порошок, связанный с пластиковой матрицей, Markforged устранила многие риски безопасности, связанные с традиционными металлическими 3D-принтерами. Это означает отсутствие рассыпчатой пудры, лазеров и традиционных мер предосторожности. Его безопасно использовать в условиях магазина с минимальными обновлениями оборудования.

На практике Metal X представляет собой очень продвинутый 3D-принтер FFF.Благодаря прецизионно обработанному порталу, камере с подогревом и печатной платформе, а также усовершенствованному оборудованию для экструзии, Metal X оснащен оборудованием для надежной печати долговечных деталей. Он специально разработан с изнашиваемыми компонентами и расходными материалами, включая листы для печати, сопла и щетки, доступными и простыми в замене.

Он специально разработан с изнашиваемыми компонентами и расходными материалами, включая листы для печати, сопла и щетки, доступными и простыми в замене.

Wash-1 – это система удаления связующего на основе растворителя. В основном в нем используется Opteon SF-79, высокоэффективная жидкость, разработанная для обеспечения превосходной моющей способности, более высокой эффективности и безопасности экологически безопасным способом — при необходимости можно заменить Opeton SF-80 или Tergo Metal Cleaning Fluid.

Wash-1 работает с простой вентиляцией и отличается чрезвычайно простым пользовательским интерфейсом. Она была протестирована и проверена как безопасная система для магазинов.

Агломерат-2 и Агломерат-1 Markforged Sinter-2 и Sinter-1 — это оптимизированные трубчатые печи, используемые для спекания металлических деталей, напечатанных на 3D-принтере. Они обеспечивают передовую надежность спекания и время работы, а также оснащены передовыми функциями безопасности.Sinter-2 более совершенен, чем Sinter-1, с большим рабочим объемом, более точным контролем температуры и механической блокировкой дверцы.

Они обеспечивают передовую надежность спекания и время работы, а также оснащены передовыми функциями безопасности.Sinter-2 более совершенен, чем Sinter-1, с большим рабочим объемом, более точным контролем температуры и механической блокировкой дверцы.

Время работы Sinter-1 и Sinter-2 обычно составляет от 26 до 31 часа. Однако Sinter-2 может обрабатывать мелкие детали в экспресс-режиме, где он может спекать до 250 г деталей всего за 17 часов.

17-4 PH Нержавеющая сталь — прочный металл Материал для 3D-печати

Сокращение сроков изготовления металлических инструментов, приспособлений и прототипов

Нержавеющая сталь 17-4 PH — это универсальная сталь, используемая в промышленности.Маркфоргед 17-4 PH, поддающийся термообработке до твердости 36 HRC и обладающий 95-процентной прочностью, позволяет печатать высокопрочные и надежные металлические детали для широкого спектра применений.

приложений:

- Инструменты на конце руки

- Легкие кронштейны

- Общая износостойкая оснастка

- Функциональные прототипы

- Пользовательские ключи и розетки

- 1050 МПа

- После спекания

- 1250 МПа

- Термообработанный

- 30 HRc

- После спекания

- 36 HRc

- Термически обработанный.

Геринг Великобритания

Заказчик Основанная в 1973 году компания Gühring UK — дочернее предприятие группы Gühring в Бирмингеме — производит прецизионные режущие инструменты. Компания начинала как акционер более стандартизированных режущих и фрезерных инструментов.Сегодня Gühring UK производит режущие и фрезерные инструменты на заказ для некоторых крупнейших мировых компаний, включая BMW, Jaguar Land Rover, Airbus и BAE Systems. Опыт компании Gühring в производстве режущих инструментов из карбида и поликристаллического алмаза (PCD) известен во всем мире. Ассортимент инструментов PCD изготавливается на заказ в соответствии с требованиями заказчика и изготавливается путем наплавки промышленных алмазных режущих наконечников сверхвысокой твердости на изготовленные на заказ корпуса инструментов из закаленной стали.

— Алан Пирс, Руководитель производства PCD, Gühring UK

The Challenge

Каждая единица специальной оснастки, которую производит Gühring UK, должна быть сначала разработана и одобрена заказчиком.В зависимости от размера и сложности компонента, разработка, тестирование и производство специальной оснастки собственными силами может занять до восьми недель — и работа над инструментом не может даже начаться, пока конструкция не будет утверждена. Меньшие производители с меньшим объемом не могут оправдать затраты или время на изготовление специальных инструментов.

«Поскольку мы начали рассматривать возможности поставок для небольших объемов продукции, это стало проблемой, — говорит Алан Пирс, руководитель производства PCD в Ghring UK. Это побудило компанию рассмотреть аддитивное производство как возможность открыть новые потоки доходов, сократить время выполнения заказов для существующих и управлять сроками для более мелких клиентов.

Инженеры Gühring UK смогли быстро создать прототип режущих инструментов из композитных материалов, прежде чем печатать их из металла. Решение

Команда изучила промышленную 3D-печать, чтобы сделать свои продукты и услуги доступными для более широкого круга предприятий, особенно для небольших. «Идея заключалась в том, чтобы сократить стоимость прототипа и время итерационного цикла, — говорит Пирс. Они объединились с местным партнером Markforged Mark3D UK, чтобы найти лучший 3D-принтер для своих нужд, и выбрали систему Markforged Metal X, а также 3D-принтер Markforged с непрерывным волокном для образцов клиентов и технического обслуживания завода.Затем компания начала использовать свой 3D-принтер из углеродного волокна для изготовления небольших прототипов специальных инструментов и быстро перешла к 3D-печати металлом для производства функциональных инструментов. «Теперь мы можем изготавливать единичные детали и поставлять их покупателю менее чем за треть времени и по более низкой цене», — говорит Пирс.

Наконечники инструментов были закреплены на напечатанном на 3D-принтере корпусе, после чего были отшлифованы до требуемой формы.

Первым инструментом, напечатанным на 3D-принтере в Великобритании, была базовая фреза с использованием инструментальной стали h23.«В течение одного дня мы разработали и напечатали инструмент из оникса [нейлон, смешанный с рубленым углеродным волокном], и мы сразу увидели, столкнемся ли мы с какими-либо проблемами при его изготовлении. В течение пяти дней мы напечатали и спекали полностью функциональный металлический корпус фрезы. Использование 3D-принтеров Markforged просто ускорит все». После добавления режущих наконечников Гюринг аттестовал мельницу, сначала протестировав ее как алюминиевую развертку, и обнаружил, что она работает очень хорошо. Затем инженеры изменили конфигурацию геометрии наконечника инструмента и запустили 3D-печатный инструмент в качестве фрезы, чтобы проверить его возможности со смещенной от центра нагрузкой.Это тоже сработало точно так, как планировалось. 3D-печатный инструмент на 60% легче своего традиционного предшественника, что позволяет быстрее менять инструмент в циклах и сокращать время цикла. Это открытие позволило компании производить более универсальные и легкие инструменты для своих клиентов по гораздо более низкой цене.

3D-печатный инструмент на 60% легче своего традиционного предшественника, что позволяет быстрее менять инструмент в циклах и сокращать время цикла. Это открытие позволило компании производить более универсальные и легкие инструменты для своих клиентов по гораздо более низкой цене.

Компания Gühring UK отправила заказчикам металлические 3D-печатные инструменты для тестирования новых концепций. Будущее

Ghring UK теперь имеет возможность обслуживать малые предприятия, делая их продукты и услуги более доступными.Инженеры компании даже начали экспериментировать с распечатанными на 3D-принтере каналами подачи охлаждающей жидкости — они стали одними из первых клиентов Markforged, сделавших это. Дополнительные деньги, сэкономленные Guhring UK за счет добавления 3D-принтеров Markforged, не пропадут даром, и Пирс сказал, что любые сэкономленные средства будут «реинвестированы обратно в компанию, чтобы мы могли продолжать расти и поставлять нашим клиентам более крупные и качественные продукты. ” Что касается сэкономленного дополнительного времени, Пирс говорит, что оно будет направлено на изготовление производственных деталей.Добавление 3D-принтеров Markforged уже позволило инженерам высвободить свои 5-осевые фрезерные станки и обычные технологии для производства других деталей, приносящих доход, что увеличило прибыль компании.

” Что касается сэкономленного дополнительного времени, Пирс говорит, что оно будет направлено на изготовление производственных деталей.Добавление 3D-принтеров Markforged уже позволило инженерам высвободить свои 5-осевые фрезерные станки и обычные технологии для производства других деталей, приносящих доход, что увеличило прибыль компании.

Как работает 3D-печать металлом (Руководство)

Когда кто-то рассматривает аддитивное производство для промышленных и коммерческих приложений, 3D-печать металлом — это первое, что приходит на ум. Металлическая 3D-печать — одна из наиболее активно инвестируемых и быстро развивающихся технологий в обрабатывающей промышленности.В настоящее время он не только используется вместе с другими производственными технологиями, но и способен производить прототипы и готовые продукты сам по себе. В некоторых случаях объекты, напечатанные на 3D-принтере из металла, получаются не хуже обработанных деталей. Он в основном используется в прототипировании, аэрокосмической промышленности, машиностроении, специальных инструментах и многом другом. Здесь вы найдете ответы на самые важные вопросы обо всех аспектах 3D-печати металлом, включая основные технологии, преимущества/ограничения и многое другое.

Здесь вы найдете ответы на самые важные вопросы обо всех аспектах 3D-печати металлом, включая основные технологии, преимущества/ограничения и многое другое.

Что такое 3D-печать металлом?

3D-печать металлом — это общий термин для нескольких семейств технологий. Проще говоря, любую технологию, которая создает металлические объекты слой за слоем с помощью спекания, плавления и сварки, можно назвать металлической 3D-печатью. Однако это определение не является полным, но опустим лишние технические подробности и рассмотрим основные преимущества и недостатки 3D-печати металлом.

Основные преимущества 3D-печати металлом

Большинство людей считают, что обработка на станках с ЧПУ способна практически на любую работу.Но правда в том, что это «почти» иногда превращается в деталь такой высокой сложности, что приходится, например, изготавливать новый инструмент. В этом главное преимущество 3D-печати металлом — она почти безгранична, когда речь идет об изготовлении объектов сложной формы. К другим преимуществам 3D-печати металлом относятся:

К другим преимуществам 3D-печати металлом относятся:

- 3D-принтеры могут изготавливать сложные детали намного быстрее, чем традиционные методы производства.

- Стоимость дешевле по сравнению с обычными способами изготовления.

- В зависимости от выбранной технологии возможно создание точных объектов с очень мелкими деталями.

- Детали в сборе можно печатать на 3D-принтере и, как следствие, экономить время и деньги.

- Более сложные формы означают, что деталь может быть легче по весу без ущерба для прочности. Вот почему 3D-печатные детали так востребованы в аэрокосмической отрасли.

- 3D-печать металлом почти не тратит материал

Подводя итог, можно сказать, что 3D-печать настоятельно рекомендуется для сложных деталей, где другие типы технологий неэффективны или сложны в использовании.

Ограничения 3D-печати металлом

3D-печать тоже не лишена недостатков. Во-первых, это не так быстро и доступно для обычных деталей по сравнению с традиционными методами изготовления. Таким образом, крупномасштабное производство все еще не является жизнеспособным вариантом. Другие ограничения 3D-печати металлом включают:

Таким образом, крупномасштабное производство все еще не является жизнеспособным вариантом. Другие ограничения 3D-печати металлом включают:

- Металлический порошок намного дороже, чем «обычный» необработанный металл

- Скорость производства обычных объектов сравнительно низкая

- Металлические 3D-принтеры стоят дорого

- требуется обработка

- Допуски и точность обычно ниже по сравнению с обработкой на станках с ЧПУ

- Иногда требуется дополнительная термообработка для уменьшения внутреннего напряжения 3D-печатного объекта

- Проектирование для 3D-печати металлом может быть более сложным по сравнению с другими методами производства .Так что лучше работать только с опытными специалистами, знающими все технологические нюансы. Вы можете нанять профессиональных инженеров САПР для вашего проекта здесь.

- Невозможно изготовить большие детали

Как видно, ограничения очевидны, если сравнить обычные металлические детали, напечатанные на 3D-принтере, с деталями, изготовленными с использованием станков с ЧПУ и других производственных технологий. Во всех остальных случаях аддитивное производство является реальной сделкой.

Во всех остальных случаях аддитивное производство является реальной сделкой.

Основные технологии

Сравним основные технологии 3D-печати металлом.Это DMLS (прямое лазерное спекание металла), LMS (лазерное спекание металла) и EBM (электронно-лучевое плавление).

Что такое DMLS и для чего он используется?

DMLS или прямое лазерное спекание металла — самый популярный метод 3D-печати металлом. Он использует лазер для спекания металлического порошка слой за слоем и формирования объекта. Во время процесса нержавеющая сталь достигает температуры почти 3000 ° F. Однако металл не плавится. Среди доступных материалов — широкий спектр металлических сплавов, включая мартенситностареющую сталь, алюминий AlSi10Mg, кобальт-хром, Inconel 625 и титан Ti6Al4V.

3D-принтеры DMLS

Приложение DMLS

Процесс DMLS применяется для прототипирования и изготовления готовых механических деталей. Его можно использовать для изготовления деталей с полостями, поднутрениями и углами уклона. Среди них медицинские приборы и инструменты, функциональные прототипы и инструменты.

Среди них медицинские приборы и инструменты, функциональные прототипы и инструменты.

Что такое SLM и для чего он используется?

SLM или селективное лазерное плавление, как следует из названия, плавит материал. 3D-печать происходит в среде инертного газа.Благодаря этому 3D-печать имеет параметры, близкие к той, что была получена методом литья. SLM в основном используется для изготовления деталей из титана и алюминия.

Приложение SLM

Предметы, изготовленные с использованием технологии SLM, достаточно долговечны и могут использоваться для механических деталей, таких как шестерни и пропеллеры. Медицинская, автомобильная и аэрокосмическая промышленность часто используют SLM для производства своих деталей.

Что такое ДМ и для чего он используется?

EBM или электронно-лучевая плавка похожа на SLM, но вместо лазера используется электронный луч. Эта технология считается более быстрой и точной, чем лазерная печать, но разница не столь значительна. 3D-печать обычно прочнее по сравнению с другими методами печати. Эта технология используется в основном для изготовления изделий из титана и кобальта.

Эта технология считается более быстрой и точной, чем лазерная печать, но разница не столь значительна. 3D-печать обычно прочнее по сравнению с другими методами печати. Эта технология используется в основном для изготовления изделий из титана и кобальта.

Применение ДЭМ

Самолеты, детали для космических ракет, компоненты двигателей и многое другое.

Что еще?

Существует также несколько типов 3D-печати, которые можно использовать для производства.Они не так популярны, как DMLS, SLM и EBM, но и у них есть свои ниши.

Селективное лазерное спекание

Селективное лазерное спекание (SLS) очень похоже на DMLS; он также использует лазер для спекания порошкового материала. Раньше она использовалась для производства широкого спектра материалов, в том числе металла, но в настоящее время эта технология в основном связана со спеканием пластика, частично нейлона и полиамида. Таким образом, температура спекания, используемая в SLS-принтерах, обычно составляет менее 400 °F.

Таким образом, температура спекания, используемая в SLS-принтерах, обычно составляет менее 400 °F.

Binder Jetting

Binder Jetting, как следует из названия, связывает порошковый материал специальной жидкостью. Чтобы сделать объект более прочным, его можно отверждать горячим изостатическим прессованием. 3D-печать становится намного прочнее, но в то же время растет и стоимость. Binder Jetting обычно используется для изготовления сложных и крупномасштабных прототипов. Эта технология в несколько раз дешевле DMLS/SLM/EBM. Тем не менее, точность и прочность не идеальны, и для наилучшего результата требуется дополнительная постобработка.

Лазерное напыление металла

LMD или лазерное напыление металла — это технология, которую можно сравнить с моделированием наплавления, но вместо выдавливания расплавленного пластика слой за слоем наносится нагретый металл и материализуется объект. Другими словами, на металлической подложке образуется ванна расплава. Скорость изготовления значительно выше по сравнению с другими методами, а для изготовления объекта могут применяться различные материалы, в том числе стальные сплавы. LMD используется в аэрокосмической, автомобильной и медицинской промышленности.

Другими словами, на металлической подложке образуется ванна расплава. Скорость изготовления значительно выше по сравнению с другими методами, а для изготовления объекта могут применяться различные материалы, в том числе стальные сплавы. LMD используется в аэрокосмической, автомобильной и медицинской промышленности.

Вывод: 3D-печать металлом предназначена для особых случаев

Считается, что металлические детали, изготовленные с помощью методов 3D-печати, таких как DMLS, SLM и EBM, имеют почти такую же прочность, как и обычные металлические детали. Однако есть много особенностей, которые ограничивают использование металлической 3D-печати, поэтому лучше оставить ее для исключительных случаев, когда другие методы не столь эффективны. Учитывая относительно высокую стоимость машин для 3D-печати и их порошкообразных материалов, самый простой и, возможно, самый эффективный способ — заказать 3D-печать на производственных платформах, таких как Treatstock. У нас есть персональные менеджеры, которые предоставят бесплатную консультацию и помогут ответить на любые интересующие вас вопросы.

У нас есть персональные менеджеры, которые предоставят бесплатную консультацию и помогут ответить на любые интересующие вас вопросы.

ЧПУ против 3D-печати

Новая нить позволяет печатать металлом на любом 3D-принтере

Вы можете присесть, потому что это интересно. Компания Virtual Foundry только что выпустила Filamet™, новую нить, наполненную металлом, которая превращает любой 3D-принтер FDM в 3D-принтер по металлу!

Да, действительно…

Мы просто привыкли к тому, что только высококлассные принтеры могут работать с металлом, а большинству смертных производителей приходится довольствоваться простым пластиком.Это только что изменилось, теперь вы можете печатать медь и бронзу на любом 3D-принтере.

Эта новая нить от компании из Висконсина может буквально изменить правила игры, нарушив текущий курс 3D-печати металла. Они запустили с медью и бронзой, но вы можете ожидать, что в ближайшем будущем появится больше металлов.

Больше, чем просто металл.

Запатентованный процесс Virtual Foundry работает не только с металлом, но в течение следующих 6 месяцев они будут работать с изделиями из стекла и керамики, пригодными для 3D-печати.Так что, возможно, вам не придется обновлять свой 3D-принтер в конце концов, и даже самый простой настольный блок может стать полноценным производственным предприятием благодаря этому качественному скачку в материаловедении.

Как это работает? По сути, это пластик с высокой степенью насыщения, которого ровно столько, чтобы пропустить его через ваш текущий принтер. В настоящее время это всего 11,5%, что еще год назад считалось ниже теоретического предела. Оставшиеся 88,5% массы представляют собой металлический порошок высокой чистоты. Затем отпечатки можно просто отполировать или, что более интересно, подвергнуть постобработке для удаления небольшого количества пластика.Полученный продукт представляет собой чистый металл на 99+%, который настолько близок к чистоте, насколько многим из нас когда-либо понадобится. В Virtual Foundry говорят, что они продолжают совершенствовать процесс и ожидают, что будущие версии будут содержать только 8% пластика.

В Virtual Foundry говорят, что они продолжают совершенствовать процесс и ожидают, что будущие версии будут содержать только 8% пластика.

Этот проект появился на Kickstarter в прошлом году, где было собрано 135% целевого финансирования. Тем не менее, Virtual Foundry поставила перед собой задачу перенести производство металла на наши настольные компьютеры еще до того, как 3D-печать стала возможной.В старые времена он работал с холодным литьем и электроформованием, но теперь технологии догнали их, и 3D-печать, похоже, дала им ответ.

Мы еще не получили готовый продукт. Но большой запуск в аудитории Хаббла в Lockheed-Martin предполагает, что команда действительно взломала код.

«Производители принтеров годами боролись за то, чтобы сделать печать металлом доступной для среднего человека или малого бизнеса, — сказал Брэдли Вудс, человек, стоявший за этим техническим прорывом. «Filamet™ придерживается противоположной стратегии. Вместо того, чтобы снижать уровень high-end, он просто расширяет возможности существующих 3D-принтеров».

«Filamet™ придерживается противоположной стратегии. Вместо того, чтобы снижать уровень high-end, он просто расширяет возможности существующих 3D-принтеров».

«Мы ожидаем, что материалы составят большую часть краткосрочных инноваций на рынке 3D-печати. Наша компания предлагает немедленное решение для производства реальных и полезных металлических отпечатков на настольном 3D-принтере, который у вас уже есть».

Сделайте свой домашний принтер профессиональнымЭтот филамент может превратить ваш настольный принтер в конкурента серьезным коммерческим машинам и даже оказаться лучше.Это связано с тем, что принтеры по металлу, как известно, работают медленно, а большому принтеру на изготовление одного отпечатка может потребоваться 48 часов.

Таким образом, хотя конечный результат может быть впечатляющим, он может просто не соответствовать вашему рабочему процессу, даже если вы можете позволить себе иметь его в своей домашней мастерской.

Потребительские принтеры разработаны с расчетом на среднего пользователя, поэтому они предлагают реалистичный компромисс между ценой, разрешением и скоростью. С добавлением этой металлической нити ваш домашний 3D-принтер может стать настоящим производственным оружием.Мы можем внезапно делать медные и бронзовые статуи и детали без доступа к печи, и это само по себе может стать революцией в производстве.

С добавлением этой металлической нити ваш домашний 3D-принтер может стать настоящим производственным оружием.Мы можем внезапно делать медные и бронзовые статуи и детали без доступа к печи, и это само по себе может стать революцией в производстве.

на бытовом принтере может занять менее пяти часов, а этот новый материал является большой новостью даже для крупного бизнеса.

Компании тоже этим занимаются

Эта технология привлекла внимание таких знаменитостей, как Кельвин Кляйн и компания, которая хочет получить лицензию на технологию изготовления расходных материалов для своего предприятия, занимающегося 3D-печатью урановых топливных элементов для ядерных реакторов.Эта технология работает с любым 3D-принтером, а это означает, что даже коммерческие компании с несколькими принтерами теперь предпочитают использовать свои более простые устройства для более быстрого и дешевого производства.

Это открывает так много новых возможностей, и сама наука может стать стартовой площадкой для других компаний, чтобы они могли создавать свои собственные инновации. Мы часто говорили, что самый большой шаг вперед будет связан с материалами, но даже мы не видели компании, превращающей сегодняшние принтеры в полноценные производственные мощности из металла, стекла и керамики.

Мы часто говорили, что самый большой шаг вперед будет связан с материалами, но даже мы не видели компании, превращающей сегодняшние принтеры в полноценные производственные мощности из металла, стекла и керамики.

Нам не терпится увидеть продукты в действии и протестировать эту нить на себе. Если окажется, что он хотя бы наполовину так хорош, как заявлено, то он способен все изменить.

http://www.theVirtualFoundry.com & [email protected]

Дополнительные изображения на http://www.thevirtualfoundry.com/showcase/

3D-печать металлом: развеяны 7 распространенных заблуждений

03 марта 2020 г. Отсутствие понимания возможностей и ограничений 3D-печати металлом остается одной из ключевых проблем на пути к более широкому внедрению этой технологии.Заблуждения, возникшие вокруг технологии, только подливают масла в огонь.

В сегодняшней статье мы развеем некоторые из распространенных мифов о 3D-печати металлом, чтобы раскрыть правду и вооружить вас фактами.

Аддитивное производство металлов (AM) может быть дорогостоящей технологией. Некоторые металлические АД-системы могут стоить до миллиона долларов, что делает их доступными только для крупных предприятий.