Пэт преформы – Изготовление ПЭТ-преформ | Студия промышленного дизайна KLONA

Технология производства и критерии качества ПЭТ преформ

Преформы – это заготовки для получения бутылок и банок из полимеров методом выдувного формования. ПЭТ преформа, как правило, прозрачна, но может быть окрашена в разные цвета. Преформы производят методом литья под давлением. Качественные линии по выпуску ПЭТ преформ выпускают корейская компания PETONE, швейцарская Netstal, канадская Husky. Температура переработки ПЭТФ около 280-3000С. При таких температурах возможна термодеструкция полиэтилентерефталата. Это значит, что ПЭТ теряет свои замечательные механические свойства. Бутылка, изготовленная из деструктированного ПЭТ, имеет желтоватый оттенок и повышенную хрупкость. Особенно это сказывается при транспортировке: при тряске у таких бутылок иногда отваливаются и лопаются донышки. Значительно увеличивается склонность изделий к деструктивному старению под действием кислорода и ультрафиолета — гарантийные сроки хранения сокращаются в десятки раз.

Кроме того, при термодеструкции возможно выделение весьма вредных веществ, которые мигрируют в жидкость, налитую в бутылку, а также отравляют рабочих и близко живущих жителей при производстве

преформ. Допустимые концентрации вредных веществ, выделяющихся при производстве преформ, представлены в таблице.

| Вредное вещество по ГОСТ 12.3.030 | Миграция в модельные среды в готовых изделиях, мг/л | Наличие в атмосферном воздухе прилегающих населенных пунктах (максимально разовая), мг/м3 | В атмосферном воздухе прилегающих населенных пунктов (среднесуточная), мг/м3 | |

| Ацетальдегид | 0.2 | 5 | 0.01 | 0.01 |

| Диметилтерефталат | 0.5 | 0.05 | 0.01 | |

| Кислота терефталевая | — | 0.1 | 0.001 | |

| Кислота уксусная | — | 5 | 0.2 | 0.06 |

| Углерода оксид | — | 20 | 5 | 3 |

Катализатором термодеструкции является вода. Причем при деструкции ПЭТ снова выделяется вода. Доказано, что, для того чтобы избежать термодеструкции, ПЭТ необходимо высушивать до содержания влаги, меньше 0,03-0,04 мас.%. Такое низкое содержание влаги недостижимо при обычных приемах сушки полимеров, например в сушильных шкафах. В России уже давно существует производство ПЭТ-преформ, где сырье сушат с помощью комплексных установок.

Сырье засасывается из мешка вакуумным загрузчиком. Загрузчик имеет собственное дозирующее устройство, с помощью которого гранулы ПЭТ порционно подаются в бункер таким образом, чтобы он всегда был

заполнен сырьем. Сырье перемещается в бункер сверху вниз так, чтобы во время пребывания каждой порции в бункере было не менее четырех часов.

Адсорбирующий барабан лежит на плите которая разделена на три части. Во время работы осушителя барабан медленно вращается. В зоне №1 из воздуха отбирается влага, она поглощается барабаном-адсорбером. Барабан выполнен из специально разработанного пористого материала, который свободно пропускает через себя воздух и в то же время способен поглощать влагу из проходящего воздуха. Зона №1 отбирая влагу из воздуха медленно переходит в зону №2. Скорость вращения барабана очень низкая и составляет 1 об/10мин.. В этой зоне барабан-адсорбер разогревается горячим потоком воздуха до +160° — +180°С. В этот момент влага переходит в парообразное состояние и вместе с потоком горячего воздуха выбрасывается наружу. После нагрева барабан поворачиваясь переходит в зону №3. В третьей зоне барабан охлаждается холодным потоком воздуха, температура которого +1° — +10°С. В рабочем контуре датчики непрерывно измеряют степень сухости воздуха — точку росы.

Полиэтилентерефталат – кристаллизирующийся полимер.

Преформу при ее производстве следует охлаждать быстро, так, чтобы ПЭТ не успел закристаллизоваться и затвердел, т.е. перешел в стеклообразное состояние, сохранив аморфную, некристаллическую структуру, которую он имел в расплавленном состоянии. С точки зрения физики стекло – та же жидкость, только величина его вязкости столь огромна, что и за сотни лет не удается заметить деформаций стеклообразных сред под действием напряжений. С ростом температуры вязкость падает настолько, что полимер приобретает способность деформироваться за разумные промежутки времени. На этом и основан способ получения бутылок из преформ – достаточно разогреть преформу до температуры порядка ста градусов, чтобы за секунды из нее можно было выдуть бутылку.

Но в расплавленном состоянии величина вязкости ПЭТ очень низкая – подвижность очень велика и полимер может успеть частично перейти в термодинамическое более выгодное состояние. Визуально это

видно по поведению отдельных участков преформы, особенно в области конца сферической части, у литника. Температура плавления кристаллов ПЭТ около 250°С и при температуре производства бутылок

кристаллические участки преформ деформироваться – формироваться в бутылку не могут. В составе оборудования должен быть мощный холодильник. Он позволяет охлаждать пресс-формы с максимальной

интенсивностью и получать максимальную величину кристалличности в изделии. Поэтому существуют международные стандарты, регламентирующие допустимую величину степени кристалличности в преформе.

Диаметр пятна кристалличности в области литника не должен быль более 6 мм.

Общая степень растяжения преформы при производстве бутылок порядка десяти (произведение степени растяжения вдоль и поперек оси). Это означает, что любой дефект, который имеет преформа (пятно,

царапина, облой в местах стыковки формообразующих частей и т.п.), переходят на бутылку в десятикратном масштабе. Поэтому международные стандарты строго регламентируют требования к качеству

поверхности и микродефектам преформ. Не должно быть видимых глазу включений, непроплавов, царапин. Образующийся при литье облой обламывается при укладке преформ и под действием электростатических

сил прилипает к поверхности преформы, а затем, подплавляясь при выдуве бутылки, уродует поверхность изделия. Поэтому величина облоя должна быть минимальной. Для того чтобы эти требования

выполнить, необходимо изготавливать пресс-формы с высокими размерной точностью и качеством поверхностей.

Давление впрыска: высокое 1200-1400 бар (100-140 бар — на манометре термопластавтомата). С учетом максимального давления впрыска на термопластавтомате — 1400 бар.

Скорость впрыска: поверхность прессованных изделий лучше при меньшей скорости впрыска.

Давление выдержки (подпрессовки): высокое улучшает качество поверхности, применять 50-70% давления литья.

Время выдержки (подпрессовки): рекомендуется небольшое время выдержки до 20% от времени охлаждения.

Подушка (остаточная): 3-5 мм, в зависимости от объема дозирования; больше объем — больше подушка.

Время охлаждения: должно быть настолько длительным, чтобы литое изделие остыло до беспроблемного извлечения из прессформы; определяется толщиной стенок изделия, температурой стенок прессформы, температурой расплава материала.

Обороты шнека: высокие, должны быть подобраны таким образом, чтобы пластикация закончилась минимально раньше времени охлаждения.

Противодавление: 30-100 бар (3-10 бар по манометру термопластавтомата).

Превышение температуры более 290°С приводит к разложению полимера.

www.ekoprozess.ru

Классификация ПЭТ преформ

ПЭТ преформа – это заготовка для изготовления ПЭТ бутылок или банок из полимера (полиэтилентерефталата) методом выдувного формования (оборудование для производства ПЭТ бутылок методом выдувного формирования).

ПЭТ преформы производятся на специальном оборудовании (инжекционно-литьевая машина (Термопластавтомат) плюс дополнительное оборудование для подготовки полимерного сырья) методом литья под давлением. Сырьём для производства преформ служит полиэтилентерефталат (ПЭТ — русское сокращение, РЕТ — английское сокращение).

Преформы можно классифицировать по следующим признакам:

1. В зависимости от сферы потребления преформы могут быть предназначены для выдува бутылок под:

— безалкогольные газированные напитки и минеральные воды

— питьевые негазированные воды

— соки и сокосодержащие напитки

— молоко и кисломолочные изделия

— пиво и слабоалкогольные напитки

-алкогольные напитки (вино, водка)

холодный чай/кофе

— растительное масло

2. В зависимости от емкости бутылки преформы могут различаться по весу.

Вес преформы напрямую влияет на объем бутылки, которую можно получить. Стандартное соотношение между весом преформы и емкостью получаемой бутылки представлено в таблице.

Стандартное соотношение между весом преформы и емкостью получаемой бутылки

| Вес преформы, граммы | Емкость бутылки, литры |

|---|---|

| 20 | 0,33 |

| 23 | 0,5 |

| 26 | 0,7 |

| 38 — 39 | 1 |

| 42 — 44 | 1,5 |

| 48 | 2 |

| 87 | 3 — 5 |

| 710 — 770 | 19 |

Масса выбираемой преформы в первую очередь регламентируется объемом формуемой бутылки и требованиями к прочностным и барьерным характеристикам ее стенок. Совершенно очевидно, что при фиксированном весе преформы толщина стенки бутылки будет тем больше, чем меньше ее объем, и наоборот. В зависимости от степени насыщения содержимого бутылки углекислым газом, процент содержания которого в газированных напитках колеблется от 2 до 10 г на 1л, толщину стенок бутылок увеличивают от 0,25мм (для слабогазированных минеральных и фруктовых вод, не предназначенных для длительного хранения) до 0,36-0.38мм (для сильногазированных напитков) [2,3]. Для выдува 2-х литровой бутылки для сильногазированных напитков необходима преформа массой не 48, а 52г.

3. По своей конфигурации преформы делятся на 3 группы:

— универсальные

— толстостенные

— укороченные

Универсальная преформа наиболее распространена. Она характеризуется ровной поверхностью цилиндрического тела без значительных расширений. При массе 42г ее длина составляет 148мм, толщина стенки — 3мм.

Качество формуемой бутылки в огромной степени зависит от результата разогрева преформы. А прогреть ее бывает тем легче, чем меньше толщина ее стенки. С этой точки зрения, толщина 2,6мм лучше, чем 3,0мм. Однако уменьшение толщины стенки преформы до менее чем 3,0мм связано с большими технологическими трудностями ее изготовления (необходимо существенное увеличение температуры в камере дозирования и на соплах, а также увеличение числа оборотов экструдера на 10-15%). Именно поэтому тонкостенные преформы выпускаются редко, а если и поступают в продажу, то их стоимость гораздо выше универсальных.

Толстостенная преформа (с толщиной стенки до 4,5мм) в изготовлении технологически проще. Однако для качественного формования бутылок такие преформы требуют более длительного нахождения в зонах разогрева, то есть их использование приводит к снижению производительности. А для многих типов машин, прежде всего с печами погружного типа, эти преформы вовсе непригодны, так как длительное нахождение в зонах разогрева (более 15 минут) приводит к тому, что материал наружной поверхности преформы перегревается и теряет прозрачность, а ее внутренняя поверхность остается холодной и недостаточно пластична для беспроблемного выдува бутылок.

С укороченными преформами дело обстоит еще хуже. Они просты в изготовлении и удобны при транспортировке (при прочих равных условиях в упаковочный ящик помещается их на 30-40% больше укороченных преформ, чем универсальных), но пригодны лишь для раздува на мощном оборудовании с давлением воздуха 30-40 бар. Получить качественную бутылку из таких преформ на можно лишь на высококачественных полуавтоматах выдува, либо ценой значительного снижения производительности, но и в этом случае брак неизбежен.

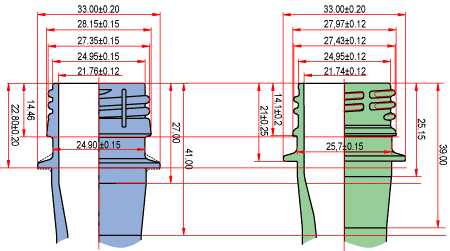

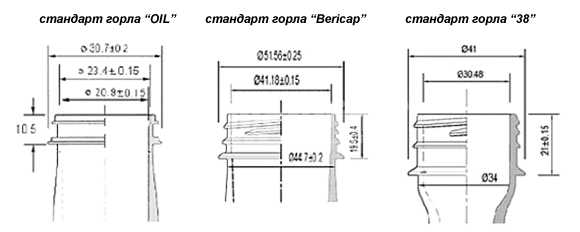

4. В зависимости от конфигурации горла различают преформы/бутылки со стандартом:

— BPF/PCO (для газированных напитков и минеральной воды, пива)

— Oil (для растительного масла)

— Bericap (для напитков, воды)

— «38» (для соков, молочной продукции)

На рынке напитков в России преимущественно используются два стандарта горловины преформ: BPF (British Plastics Federation) и PCO (Plastic Closures Only).

Стандарт BPF получил наибольшее распространение в северной части Европы, в том числе в восточной ее части и в странах бывшего СССР; PCO — в США. Британская Федерация Пластика – организация, в обязанности которой входит разработка и утверждение тех или иных стандартов, касающихся пластмассовых изделий, в том числе и упаковки. Так в Европе стандарт BPF получил большее распространение, нежели чем PCO. Оба этих стандарта выполняют важную функцию – газоудержание. С точки зрения уровня газоудержания оба стандарта практически идентичны. Но преимущество стандарта PCO состоит в том, что он легче BPF. Экономия ПЭТ при переходе с BPF на PCO составляет от 1 до 2 грамм.

Вопрос выбора той или иной преформы для выдува бутылок решаются индивидуально, применительно к конкретным условиям производства и сбыты готовой продукции, с учетом технических особенностей используемого оборудования.

источник: Отраслевой портал «ПОЛИМЕРЫ», http://www.polymery.ru/letter.php?n_id=4462&cat_id=3&page_id=2

www.taraplast.ru

Производство ПЭТ-преформ | ПластЭксперт — все о пластиках и полимерах

Преформы

– это заготовки для получения бутылок и банок из полимеров методом выдувного формования. ПЭТ преформа, как правило, прозрачна, но может быть окрашена в разные цвета. Преформы производят методом литья под давлением. Качественные линии по выпуску ПЭТ преформ выпускают корейская компания PETONE, швейцарская Netstal, канадская Husky. Температура переработки ПЭТФ около 280-3000С. При таких температурах возможна термодеструкция полиэтилентерефталата. Это значит, что ПЭТ теряет свои замечательные механические свойства. Бутылка, изготовленная из деструктированного ПЭТ, имеет желтоватый оттенок и повышенную хрупкость. Особенно это сказывается при транспортировке: при тряске у таких бутылок иногда отваливаются и лопаются донышки. Значительно увеличивается склонность изделий к деструктивному старению под действием кислорода и ультрафиолета — гарантийные сроки хранения сокращаются в десятки раз.Кроме того, при термодеструкции возможно выделение весьма вредных веществ, которые мигрируют в жидкость, налитую в бутылку, а также отравляют рабочих и близко живущих жителей при производстве преформ. Допустимые концентрации вредных веществ, выделяющихся при производстве преформ, представлены в таблице.

Допустимые концентрации вредных веществ, выделяющихся при переработке полиэтилентерефталата:

| Миграция в модельные среды в готовых изделиях, мг/л | В воздухе рабочей зоны, мг/м3 | В атмосферном воздухе населенных мест, мг/м3 | ||

| макс. разовая | средне-суточная | |||

| Ацетальдегид | 0.2 | 5 | 0.01 | 0.01 |

| Диметилтерефталат | 0.5 | 0.1 | 0.05 | 0.01 |

| Кислота терефталевая | - | 0.1 | 0.01 | 0.001 |

| Кислота уксусная | - | 5 | 0.2 | 0.06 |

| Углерода оксид | - | 20 | 5 | 3 |

Катализатором термодеструкции является вода. Причем при деструкции ПЭТ снова выделяется вода. Доказано, что, для того, чтобы избежать термодеструкции, ПЭТ необходимо высушивать до содержания влаги, меньшего 0.003 — 0.004 мас.%. Такое низкое содержание влаги недостижимо при обычных приемах сушки полимеров, например в сушильных шкафах.

Устройство специального агрегата для сушки ПЭТ показано на рисунке. Сырье засасывается из мешка вакуумным загрузчиком (на рисунке не показан). Загрузчик имеет собственное дозирующее устройство, с помощью которого гранулы ПЭТ порционно подаются в бункер таким образом, чтобы он был всегда заполнен сырьем. Сырье перемещается в бункере сверху вниз так, чтобы во время пребывания каждой порции в бункере было не менее четырех часов. Снизу в бункер через выходное сопло подается подогретый нагревателем воздух. Отобрав влагу от сырья, воздух через фильтр и холодильник попадает в адсорбер-осушитель и затем снова в бункер. Адсорберов два. Когда один работает, другой регенерируется. В рабочем контуре датчики непрерывно измеряют степень сухости воздуха — точку росы. Превышение допустимого значения точки росы является сигналом того, что рабочий адсорбер пресыщен, заслонки автоматически переключаются, и роль адсорберов меняется.

Полиэтилентерефталат — кристаллизующийся полимер. Преформу при ее производстве следует охлаждать быстро, так, чтобы ПЭТ не успел закристаллизоваться и затвердел, т.е. перешел в стеклообразное состояние, сохранив аморфную, некристаллическую структуру, которую он имеет в расплавленном состоянии. С ростом температуры вязкость падает настолько, что полимер приобретает способность деформироваться за разумные промежутки времени. На этом и основан способ получения бутылок из преформ — достаточно разогреть преформу до температуры порядка ста градусов, чтобы за секунды из нее можно было выдуть бутылку.

Но в расплавленном состоянии величина вязкости ПЭТ очень низкая — подвижность очень велика и полимер может успеть частично перейти в термодинамически более выгодное — кристаллическое состояние. Визуально это видно по побелению отдельных участков преформы, особенно в области конца сферической части, у литника. Температура плавления кристаллов ПЭТ около 2500С и при температуре производства бутылок кристаллические участки преформ деформироваться — формоваться в бутылку не могут. Поэтому при производстве преформ необходимо холодильное оборудование, которое позволяет охлаждать пресс-формы с максимальной интенсивностью и получать минимальную величину кристалличности в изделии. Существуют международные стандарты, регламентирующие допустимую величину степени кристалличности в преформе. Диаметр пятна кристалличности в области литника не должен быть больше 6 мм.

Общая степень растяжения преформы при производстве бутылок порядка десяти (произведение степени растяжения вдоль и поперек оси). Это означает, что любой дефект, который имеет преформа (пятно, царапина, облой в местах стыковки формообразующих частей и т.п.), переходят на бутылку в десятикратном масштабе. Поэтому международные стандарты строго регламентируют требования к качеству поверхности и микродефектам преформ. Не должно быть видимых глазу включений, непроплавов, царапин. Образующийся при литье облой обламывается при укладке преформ и под действием электростатических сил прилипает к поверхности преформы, а затем, подплавляясь при выдуве бутылки, уродует поверхность изделия. Поэтому величина облоя должна быть минимальной. Для того чтобы эти требования выполнить, необходимо изготавливать пресс-формы с высокими размерной точностью и качеством поверхностей.

Температура переработки:

| Температура, 0С | ||||||||

|

Съема изделия |

Сушки | |||||||

| TП | TС | Т1 | Т2 | Т3 | Т4 | TЗАГ | ||

| 110 | 15-50 | 240-280 | 240-280 | 240-280 | 240-260 | 230-250 | 100-120 | 120-150 |

ТП — температура прессформы;

TC — температура сопла;

T1 — температура первой зоны обогрева;

T2 — температура второй зоны обогрева;

T3 — температура третьей зоны обогрева;

T4 — температура четвертой зоны обогрева;

TЗАГ — температура зоны загрузки материала;

Предварительная сушка необходима только при неблагоприятном хранени, длительность сушки составляет 4-5 час.

Параметры процесса литья:

Давление впрыска: высокое 1200-1400 бар (100-140 бар — на манометре термопластавтомата). С учетом максимального давления впрыска на термопластавтомате — 1400 бар.

Скорость впрыска: поверхность прессованных изделий лучше при меньшей скорости впрыска.

Давление выдержки (подпрессовки): высокое улучшает качество поверхности, применять 50-70% давления литья.

Время выдержки (подпрессовки): рекомендуется небольшое время выдержки до 20% от времени охлаждения.

Подушка (остаточная): 3-5 мм, в зависимости от объема дозирования; больше объем — больше подушка.

Время охлаждения: должно быть настолько длительным, чтобы литое изделие остыло до беспроблемного извлечения из прессформы; определяется толщиной стенок изделия, температурой стенок прессформы, температурой расплава материала.

Обороты шнека: высокие, должны быть подобраны таким образом, чтобы пластикация закончилась минимально раньше времени охлаждения.

Противодавление: 30-100 бар (3-10 бар по манометру термопластавтомата).

Превышение температуры более 290°С приводит к разложению полимера.

ПластЭксперт рекомендует:

Статья о том, как выбрать изготовителя прессформы для литья пластмасс

Объявления о покупке и продаже оборудования можно посмотреть на

Обсудить достоинства марок полимеров и их свойства можно на

Зарегистрировать свою компанию в Каталоге предприятий

e-plastic.ru

Производство преформ для пэт-бутылок

Преформа — это заготовка для пластиковых бутылок, получаемых методом раздува. основным материалом является полиэтилентерефталат. Преформы производятся методом литья под давлением на специальных термопластавтоматах (ТПА), как правило, револьверного типа. Суть метода заключается в том, что расплав полимера-полиэтилентерефталата под давлением заполняет закрытую охлаждаемую горячеканальную форму, по конфигурации идентичную изготавливаемому изделию. Расплав полимера застывает в форме изделия, после чего форма раскрывается и готовая продукция ссыпается на транспортёр, либо в приёмный короб.

Наиболее широко востребованы преформы ПЭТ массой 39-42 г, хотя сейчас наметилась тенденция к использованию литформ для получения преформ массой 25-29 г. Из таких заготовок на следующих переделах получают методом раздува бутылки объемом 1.5-2,0 л.

Стадии производства преформ

Входной контрольПри входном контроле в производственной лаборатории определяются основные характеристики сырья по ГОСТ Р 51695-2000 «Полиэтилентерефталат. Общие технические условия»: -внешний вид; -содержание ацетальдегида; -характеристическая вязкость; -влажность. | |

|

|

СушкаПри переработке полиэтилентерефталата влажность является критическим параметром. Сырьё необходимо сушить до содержания влаги 0,004% в специальных сушилках. | |

|

|

Литьё преформ | |

Виды преформ | |

Контроль качества производимой продукцииКонтроль качества производимой продукции является многоступенчатым процессом, он начинается на складе при поступлении сырья и заканчивается на складе при отгрузке готовой продукции. При производстве преформ проводится постоянный контроль внешнего вида на отсутствие помутнений и линий напряжения и выборочный контроль размеров. | |

|

|

УпаковкаУпаковка преформ производится на участке упаковки в герметичные коробки. |

Технологические схемы производства преформ

Производство преформ может быть организованно по одностадийной и двух стадийной схеме.

Одностадийная схема – изготовленные преформы в горячем виде, вместо станции охлаждения, подаются на выдув. Термопластавтомат по производству преформ совмещён с выдувной машиной.

Двухстадийная схема – производство преформ и выдув бутылок между собой не связаны. Преформы производятся отдельно. А затем по мере надобности подаются на выдув.

Одностадийная схема позволяет экономить энергию, кроме того, нет нужды в упаковочных материалах. Однако эти преимущества съедаются недостатками, обусловленными неравномерным спросом на продукцию:

-при производстве преформ по одностадийной схеме производительность выдувного оборудования ограничивается производительностью термопластавтомата.

-требуются значительные дополнительные площади под склад сырья и производственное оборудование.

-затруднительно организовать оптимальную загрузку оборудования, так как велика вероятность его перегрузки в сезон, либо простоя в межсезонье.

При двухстадийной схеме предприятие не испытывает дефицита в преформах, т.к. их можно приобрести заранее (как правило в межсезонье они дешевле) и хранить на складе. Двухстадийная схема в максимальной мере реализовывает свои преимущества на специализированных заводах.

engitime.ru

ПЭТ преформа, Пресс-форма, Пластиковые изделияПЭТ преформа, Пресс-форма, Пластиковые изделия

Собственное производство преформы в городе Рыбинске Ярославской области.

Преформа

Наша компания специализируется на такой сфере деятельности, как производство пластмассовых изделий в Рыбинске, и, именно, у нас можно приобрести такое изделие, как преформа ПЭТ, отличного качества и по привлекательной стоимости.

Особенность упаковок ПЭТ

Рынок пластиковой продукции постоянно пополняется новыми изделиями, однако, продукция ПЭТ набирает обороты популярности по всему миру, и на данный момент – это материал, который постепенно заменил некоторые виды пластмассы. ПЭТ обладает:

- превосходными техническими характеристиками;

- отличным качеством;

- приемлемой стоимостью.

Преформа для бутылок ПЭТ позволит осуществлять продажу различной продукции и, в том числе, продуктов питания. Как именно? Встретить бутылки ПЭТ можно среди таких товаров, как:

- газированная вода;

- жидкий дым;

- фруктовые напитки;

- молоко;

- алкоголь и не только.

ПЭТ преформа, купить которую можно в нашей компании, позволит заниматься продажей даже парфюмерии и бытовой химии. Особенность ПЭТ в прозрачности, что позволяет проводить розлив минеральной или газированной воды. Наше производство преформ достаточно обширное, и вы сможете подобрать вид изделия по:

- размерам;

- стоимости;

- дизайну готового товара.

Преформа может использоваться для изготовления, как прозрачных бутылок ПЭТ, так и цветных, например, с добавлением компонента, способного предотвратить воздействие солнечных лучей на содержимое емкости.

Почему именно наши преформы

Наше производство преформы в Рыбинске – это:

- использование лучшего сырья;

- соблюдение технологии;

- только профессиональный подход к изготовлениюпреформы для ПЭТбутылок;

- автоматизированный процесс, в ходе которого исключено образование брака;

- изготовление продукции, полностью соответствующей стандарту качества ТУ У25.2-31617387-002:2009, а также, обладающей сертификатом, подтверждающим безопасность и пригодность, для использования в пищевой промышленности.

Изготовление преформы – это технология, в которую включено множество этапов, каждый из которых тщательно соблюдается и контролируется. В него входит подбор сырья и его просушка, так как, если гигроскопические полотна будут насыщенны влажностью, то начнется распад полимеров. Хранение сырья проводится в специальном силосе, откуда осуществляется доставка в бункеры, для просушивания, и последующего применения.

Наше изготовление ПЭТ преформ – это гарантия качества, а потому, если вам нужна преформа, купить ее нужно именно у нас, где подберут тот товар, который полностью оправдает ваши ожидания.

rplas.ru

Транспортировка и хранение ПЭТ-преформ. Новые тенденции.

С ростом производства ПЭТ-преформ остро стоит вопрос по оптимизации издержек по их транспортировке и хранению. Сегодня существует немало способов доставки данного продукта конечному потребителю, но наиболее оптимальным решением является использование пластиковых многооборотных складывающихся крупногабаритных контейнеров.

Для того чтобы оценить все преимущества нового решения, необходимо оценить существующие варианты.

В настоящее время наиболее распространенным способом транспортировки ПЭТ-преформ являются большие картонные боксы (октабины) с определенными типоразмерами. Отгрузочная единица состоит из деревянной паллеты (основанием 1200х800 мм или 1200х1000 мм), большого картонного короба, двух картонных крышек и полиэтиленового вкладыша. При этом существует возможность штабелировать картонные короба друг на друга и даже наладить оборот данной тары. Единственным, но довольно существенным ндостатком при оборачиваемости таких контейнеров является короткий срок службы – 2-3 оборота максимум, то есть в большинстве своем контейнеры являются необоротными.

Производители ПЭТ-преформ, как правило, закладывают стоимость данного контейнера в стоимость продукции, используя его в качестве недорогой упаковочной единицы, при этом затраты на утилизацию данных контейнеров ложатся на потребителя ПЭТ-преформ. Такой способ доставки ПЭТ-преформ не является оптимальным как для поставщика, так и для потребителей данной продукции. Производитель вынужден оплачивать постоянные расходы, связанные с приобретением картонных коробов и деревянных паллет, испытывать неудобства, связанные со сборкой отгрузочной единицы и хранением готовой продукции, а потребителю необходимо постоянно обеспечивать утилизацию данных контейнеров у себя на предприятии.

Многие производители ПЭТ-перформ и колпачков для ПЭТ бутылок и потребители данной продукции уже сейчас начинают осознавать, что постоянно такой процесс продолжаться не может, и уже сейчас оптимизируют свои логистические операции, внедряя многооборотные контейнеры. Такой способ транспортировки экономит время и средства как товаропроизводителя, так и потребителя готовой продукции, а при грамотной организации работы с потребителем еще и зарабатывать средства. Основными вопросами при выборе типа оборотного контейнера являются удобство при эксплуатации, сроки его службы и срок окупаемости инвестиций по переходу на новый тип тары.

В европейских странах уже давно отошли от использования картонного короба для транспортировки ПЭТ-преформ постоянным потребителям. Когда уже налажены постоянные поставки между производителем и потребителем, и где не составляет труда наладить возврат и учет оборотной тары самым оптимальным решением для транспортировки ПЭТ-преформ являются возвратные контейнеры. Типичным контейнером для таких целей служит складывающийся пластиковый крупногабаритный контейнер Magnum™. Размеры оснований данных контейнеров привязаны к двум стандартам: европейскому — 1200х800 мм и финскому — 1200х1000 мм, высоты их различные. В разложенном состоянии такие контейнеры штабелируются друг на друга до 4 шт., а максимальная загрузка при этом может составлять более 500 кг. В сложенном состоянии контейнеры также штабелируются друг на друга, экономя при этом 60 % пространства.

Для транспортировки ПЭТ-преформ типично используются 2 типоразмера данных контейнеров: первый тип – 1200х1000х1200 мм, второй тип – 1200х800х950мм. При этом полезный объем первого – 1020 литров, второго – 620 литров. При этом загрузка автотранспорта является максимальной. С учетом того, что данные контейнеры складываются и в сложенном состоянии экономят более 60% пространства, оптимизируя при этом хранение пустой тары и снижая затраты при обратной транспортировки. Основание поддона позволяет брать контейнер вилкой погрузчика или ручным подъемником со всех 4-х сторон. В стенки контейнера интегрированы специальные держатели, куда помещается информация о грузе.

Очень важный аспект, на который следует заострить внимание это тот факт, что все составные элементы данных контейнеров заменяемы, тем самым можно утверждать, что данный контейнер возможно ремонтировать. При этом срок эксплуатации данных контейнеров более 10 лет. Производятся такие контейнеры из первичного полиэтилена высокой плотности (HDPE). Рабочий температурный режим от -20 до +60°С. Хранить готовую продукцию возможно и при более низких температурах. Сроки окупаемости пластикового многооборотного контейнера при обороте его 4 раза в месяц составляют менее года.

В России только начинает зарождаться новое направление бизнеса по сдаче оборотной тары в аренду товаропроизводителям. В европейских странах этот бизнес уже существует несколько десятков лет и приносит неоспоримую выгоду товаропроизводителям и потребителям продукции. На практике в Российских реалиях, при только зарождающемся направлении сдачи тары в аренду, товаропроизводитель, вместо того, чтобы закладывать в цену ПЭТ-преформ цену необоротного контейнера (октабина) может просто-напросто сдавать в аренду потребителю данный контейнер за каждый оборот по цене октабина. Тем самым, заключая 2 договора с потребителем: первый – на поставку ПЭТ-преформ, а второй – договор аренды оборотного контейнера за маршрут. При такой схеме работы производитель в течение года окупает свои издержки по переходу на многооборотную тару, а потребитель получает продукт в удобной для него упаковке, не требующей затрат на утилизацию и прочих связанных с ней неудобств.

www.ekoprozess.ru

| ||||||||||||||||||||||||||||||||

astronc.ru