Плавка пластика в домашних условиях: Плавка пластика в домашних условиях. Виды и свойства пластмасс. Определение типа пластика. PVС или ПВХ – поливинилхлорид, также известен как винил

Плавка пластмассы в домашних условиях. Переработка пластика своими руками в домашних условиях Пластик плавится

Сегодня, нередко занимаясь делами по дому либо творчеством, нам приходится сталкиваться с задачей, когда нужно расплавить пластиковое изделие или его часть. Причем хочется сделать это бережно и максимально аккуратно. Как происходит плавка пластмассы в домашних условиях? Этим вопросом задалась наша редакция и вот к чему мы пришли. Предлагаем Вам наиболее популярные методы плавки пластика.

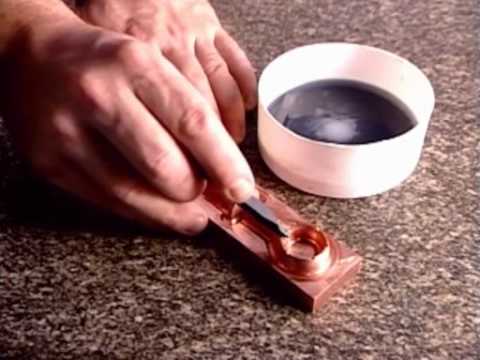

Технология плавки горячим маслом

В горячем масле пластик нагревается очень умеренно, а это весьма важно и необходимо при обработке данного материала. Температуру нагрева масляной ванны несложно регулировать. Единственный недостаток такой процедуры – после формования пластиковых деталей их тяжело склеить. Тогда, как всецело очистить поверхность пластмассы от масла довольно просто.

Другие методы плавки

Также возможна и за счет использования горячего песка. Такой метод наиболее подходит, если Вам нужно согнуть трубы из пластического материала. Кстати, если Вы в поисках салона лазерной эпиляции в Киеве или Крыму, рекомендуем обращаться в компанию “Лазерок” http://lazerok.ua/action/lazernaya-epilyatsiya-za-49-grn.html .

Такой метод наиболее подходит, если Вам нужно согнуть трубы из пластического материала. Кстати, если Вы в поисках салона лазерной эпиляции в Киеве или Крыму, рекомендуем обращаться в компанию “Лазерок” http://lazerok.ua/action/lazernaya-epilyatsiya-za-49-grn.html .

Кроме того, плавка пластика может происходить и под воздействием струи горячего воздуха. С этой задачей прекрасно справится, фен для просушки волос и даже обычный пылесос. Единственное – в таком случае Вам нужно вмонтировать в трубку, которая вставляется в выходное отверстие пылесоса, специальное электроотопительное составляющее.

Может быть достигнута и посредством обычной железной линейки. Однако это будет актуальным, если Вам нужно расплавить гибкие тонкие листы пластика. Воспользуйтесь в таком случае одной или двумя железными линейками, предварительно нагретыми на электроплитке или над огнем горелки.

Для плавки чрезмерно тонких пластмассовых листов лучше воспользоваться нагретой электрически электродной проволокой.

Инфракрасные огни

Также может осуществляться обогревателями инфракрасных огней. В таком случае наиболее оптимальная температура нагрева для разных пластических материалов будет своей:

– для поливинилхлорида 130-140°С;

– для органического стекла 145-150°С;

– для целлулоида 100°С.

Когда пластические материалы нагреваются, очень важно придерживаться рекомендуемых температур. Ведь слишком долгое время нагревания пластмассы может повлиять на свойства материала и на его внешний вид. Так, по собственному опыту можем сказать, что для нагрева пластмассового листа шириной в 1 мм достаточно времени в 1 мин. 30 с.

Начинающему «литейщику» делать этого не стоит, поскольку каждый вид пластмассы обладает лишь ему присущими свойствами, так что плавить пришлось бы при разной температуре. Кроме того, на производстве обычно отливают детали в специальных установках, где поддерживается высокое давление.

Кроме того, на производстве обычно отливают детали в специальных установках, где поддерживается высокое давление.

Даже если вам удастся подобрать куски пластмассы одного вида и измельчить их, при плавлении получатся пузырьки. Так что лучше всего отправиться в строительный магазин и купить жидкую пластмассу, из которой детали получаются ничуть не менее прочными, чем заводские. Заменить пластмассу может и эпоксидная смола. Вам понадобятся также:

— силикон;

— большая емкость;

— .

Если вы все-таки решились что-то сделать из пластмассового лома, не занимайтесь этим в закрытом помещении. Пары пластмассы токсичны.

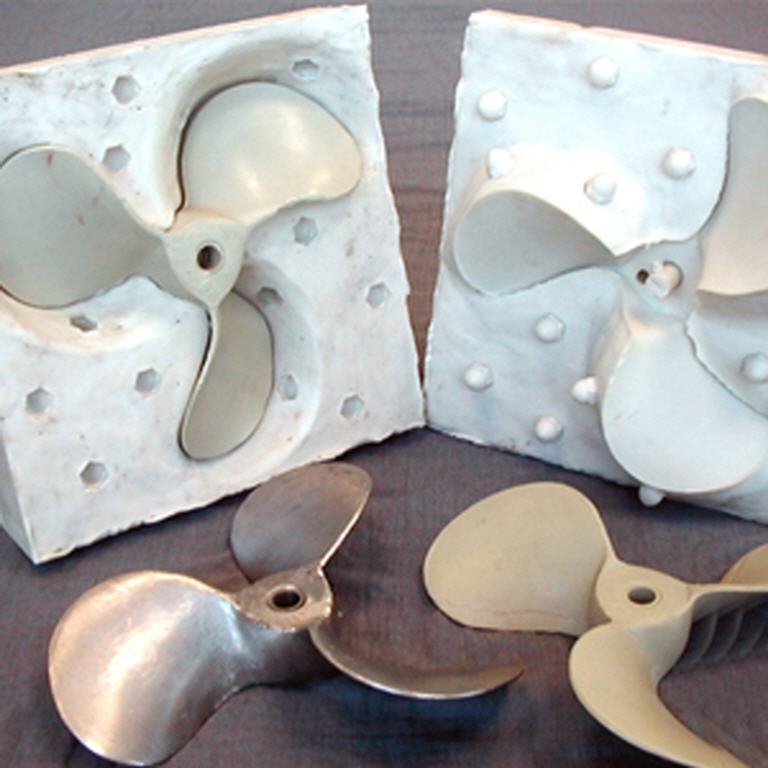

Делаем форму

Для отливки в нескольких деталей из пластика вам понадобится -модель. Сделать ее можно из чего угодно. Вам подходят:— гипс;

— дерево;

— бумага и многие другие материалы.

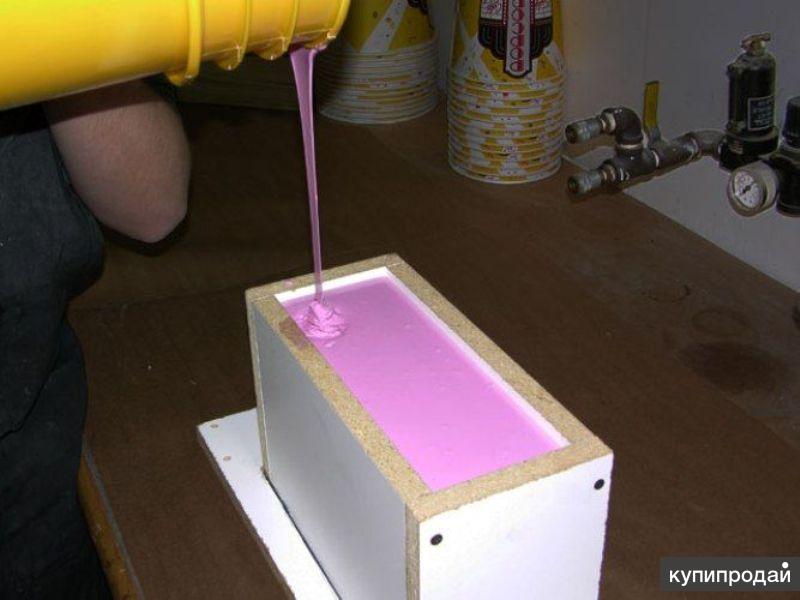

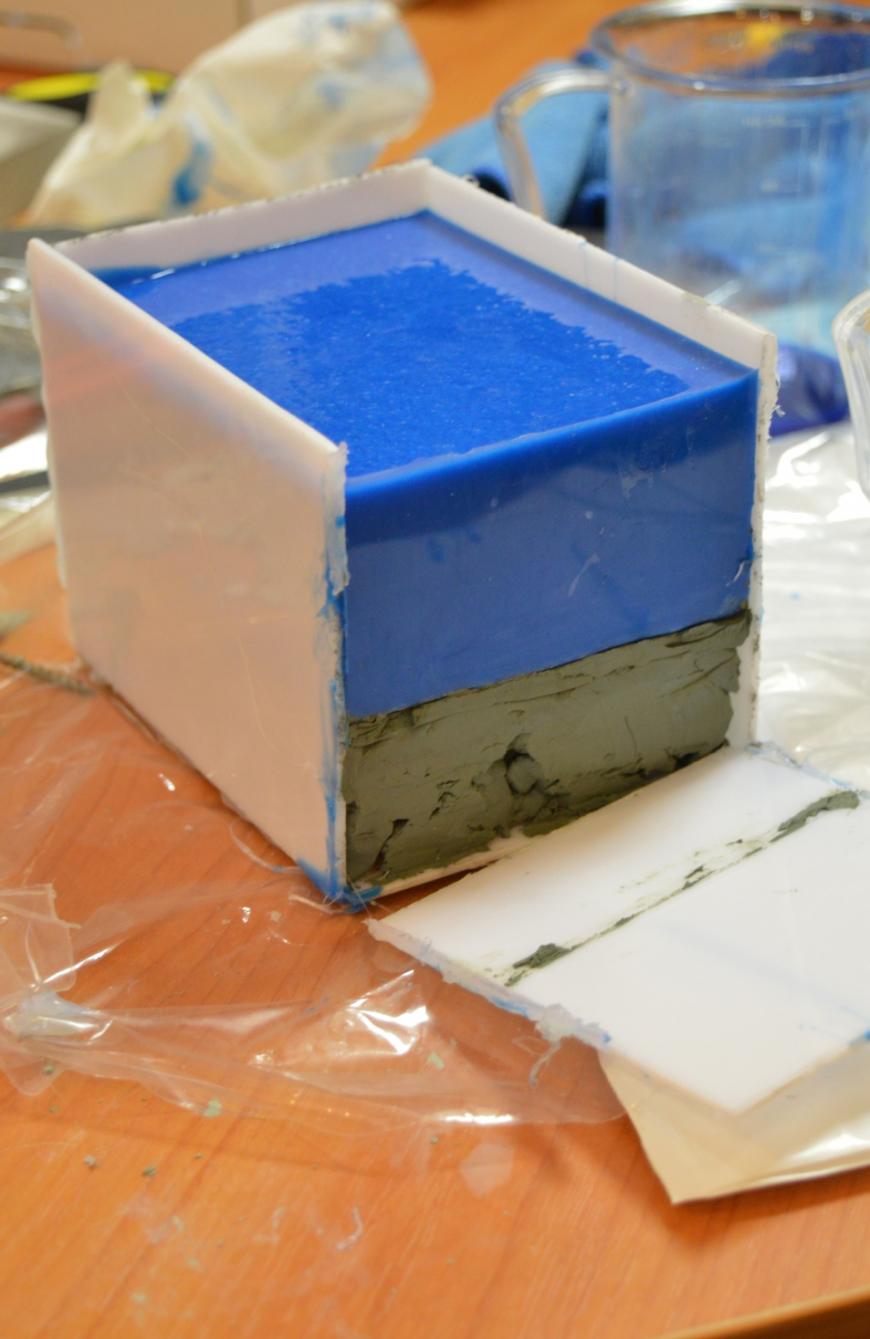

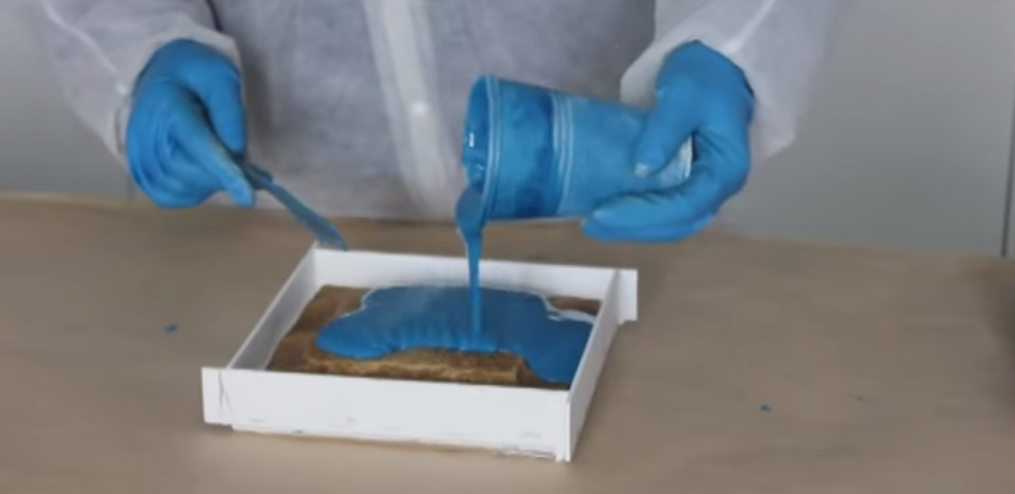

Сделайте модель детали, которую будете отливать. Обмажьте ее литолом или другой смазкой. После этого сделайте форму. Все большую популярность приобретают формы из силикона. Это и понятно, работать с этим материалом легко и удобно, но нужно учитывать несколько обстоятельств. Во-первых, силикон бывает двух видов, заливочный и обмазочный. Во-вторых, у каждого вида – свой коэффициент удлинения и своя вязкость. Что касается первого параметра, то для литья пластмасс годится силикон с коэффициентом от 200%.

Все большую популярность приобретают формы из силикона. Это и понятно, работать с этим материалом легко и удобно, но нужно учитывать несколько обстоятельств. Во-первых, силикон бывает двух видов, заливочный и обмазочный. Во-вторых, у каждого вида – свой коэффициент удлинения и своя вязкость. Что касается первого параметра, то для литья пластмасс годится силикон с коэффициентом от 200%.

Обратите внимание на коэффициент вязкости. Чем она меньше, тем более точной получится форма. Это особенно важно, если вы собираетесь работать с заливочным силиконом. Учтите также время полимеризации. Если у вас заливочный силикон, мастер-модель поместите в опоку (она может быть из стали или, например, бронзы) и залейте силиконом. Обмазочный материал аккуратно нанесите кисточкой, учитывая все неровности. Дайте силикону застыть, после чего извлеките мастер-модель.

Опока представляет собой металлическую емкость. Она должна быть чуть больше мастер-модели.

Льем деталь

Процесс литья во многом зависит от того, из чего именно вы делаете деталь.

Источники:

- Технология литья в песчаные формы

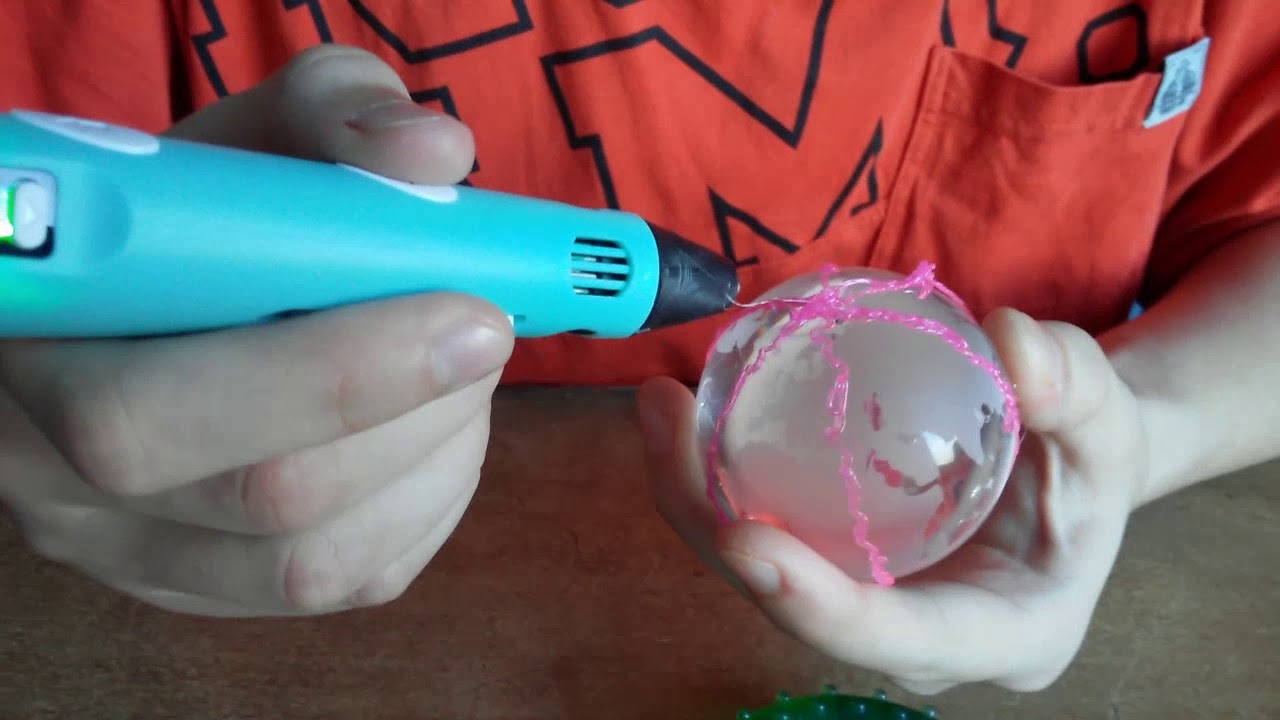

Лепка из пластика очень полезное и интересное занятие. Если ваш ребенок любит лепить из пластилина, обязательно купите ему пластику – он будет в восторге. Пластика имеет много преимуществ перед другими материалами: эти статуэтки имеют законченную форму, а сам пластик имеет много цветов в отличие от глины. Для лепки из пластика вам понадобятся нож, спица и доска, на которой вы будете мастерить фигурки. Можете использовать для этого старую разделочную доску. Или же приобретите специальный набор для лепки из пластика в магазине.

Инструкция

Вылепливайте фигурку из одного цельного куска пластика. Если же вы сделаете руки и ноги отдельно, то после того как фигурка подсохнет, велика вероятность, что эти детальки отвалятся.

Если же вы сделаете руки и ноги отдельно, то после того как фигурка подсохнет, велика вероятность, что эти детальки отвалятся.

Также использовать зубочистку нужно в том случае, если вы делаете бусики из пластика. После того как фигурка готова подумайте о том, как вы будете ее «закреплять».

Сделать фигурку твердой можно несколькими способами. Погрузите фигурку из пластика в кастрюлю с водой и доведите до кипения. После чего изделие следует немного поварить. Если фигурка небольшая, то ее следует 5-10 мин, если изделие большое, варить его нужно подольше.

Если такой вариант кажется вам не очень удобным, воспользуйтесь следующим методом. Поставьте фигурку из пластика в духовку, разогретую до 80-100 градусов. Изделию при такой температуре нужно продержаться в духовке около 15-20 минут. Затем выньте фигурку из духовки и дайте ей остыть.

При устройстве на новое место работы получите две пластиковые карты от работодателя: ту, на которую ежемесячно будет перечисляться зарплата, и кредитную.

Для заработанных денег в интернете, например, заведите пластиковую карту банка. Для этого обратитесь к оператору, напишите заявление на получение карты и предоставьте свой паспорт. После этого получите карту сразу или через несколько дней в зависимости от выбранного банка.

При ее получении необходимо получить PIN-код, которым в дальнейшем будут подтверждаться все операции по расходу средств, следовательно, известен он должен быть только хозяину пластика. Возможно, потребуется оставить образец своей подписи на полосе, для этого предназначенной. После этого можете начинать пользоваться пластиком.

Видео по теме

Обратите внимание

У карт разных платежных систем (VISA, MAESTRO, MASTERCARD и других) возможности различны, поэтому выберите сначала подходящую систему, а потом получайте пластик. Плата за пользование картой тоже различна.

Полезный совет

Никому не сообщайте и не держите рядом с пластиком PIN-код, лучше всего его запомнить.

При утере пластиковой карты сообщите в банк для того, чтобы ее заблокировали, и операции по ней стало проводить невозможно.

Пластик очень податливый материал, напоминающий детский пластилин. Он хорошо тянется, катается и лепится. Изделия после термообработки напоминают пластмассу. Данный материал подходит как для взрослого творчества, так и для детского. Из цветного пластика вы можете изготовить фигурки животных и разнообразную бижутерию.

Вам понадобится

- — пластик;

- — стол;

- — клеенка;

- — вода;

- — иголка;

- — духовка;

- — нитка.

Инструкция

Сделайте простое украшение – бусы. Для этого подготовьте рабочее место. Застелите клеенкой стол. Приготовьте блюдце с водой.

Разомните пластик любого цвета в руках. Сначала он разминается туго. Далее от тепла рук пластик быстро размягчается. Оторвите необходимого размера кусочек. Ладошками сделайте из нее аккуратный шарик. Получится стандартная бусина.

Оторвите необходимого размера кусочек. Ладошками сделайте из нее аккуратный шарик. Получится стандартная бусина.

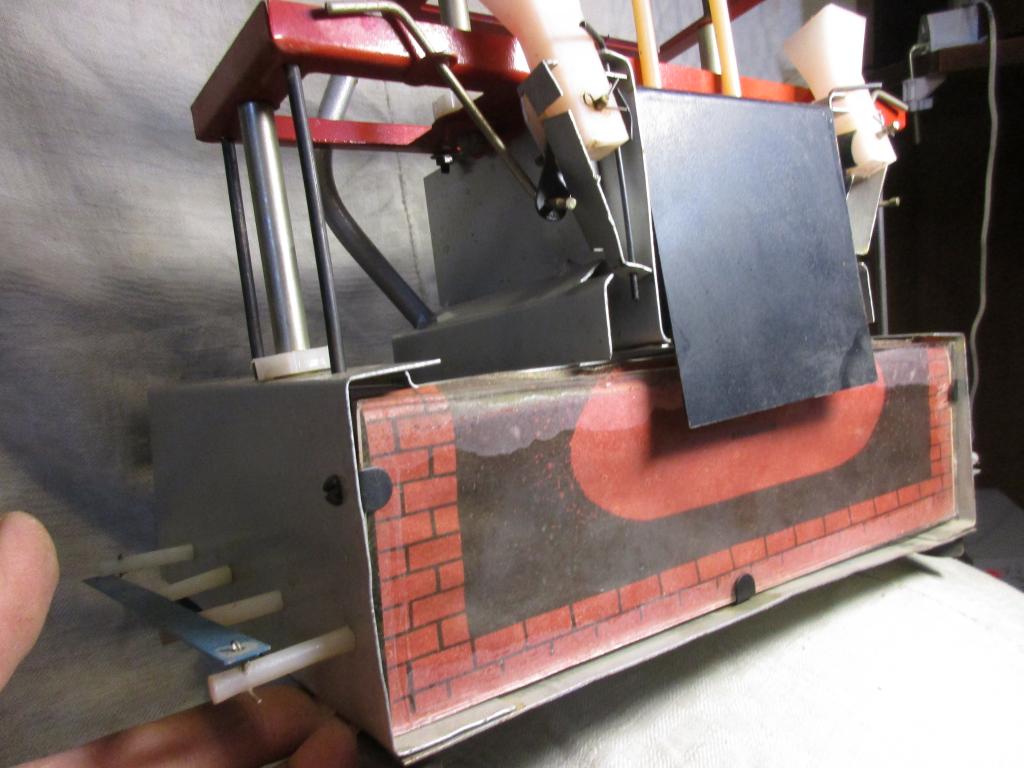

Pavel Cherepnin рассказал про такую классную вещь, как термоформовочный ящик. Он позволяет плавить пластмассу в домашних условиях, делать из всяких отходов пластиковых, типа канистры или пластиковой бутылки, различные детали и формы в домашних условиях.

Можно использовать специализированный пластик, например, Абс-пластик или же поликарбонат. Формы получаются прочными, например, делал маску из канистры. А бутылочка моющего средства. Попробуем из нее отформовать “смайлик”. Получается тоже довольно прикольно, можно использовать и сделать светильник, шлем железного человека. Сделаем из цемента. Попробуем. Прекрасно формуется, получаются в домашней мастерской отличные модели. Можно делать все, что позволит ваша фантазия.

Внимание безопасности!

Обратите внимание, что мастер работает, нарушая правила техники безопасности. Не отступайте от правил ТБ , заботьтесь о здоровье, когда плавите горячую пластмассу!

Делаем корпус ящика

Для начала нужно сделать корпус ящичка. Конечно, можно взять готовое, например, от старой мебели. Но потребовались определенные размеры под изготовление масок, деталей для автомобилей, пришлось делать с нуля.

Конечно, можно взять готовое, например, от старой мебели. Но потребовались определенные размеры под изготовление масок, деталей для автомобилей, пришлось делать с нуля.

Использовал старые доски. Нашел по огороду, по улице, буквально хлам и мусор, который валяется и никому не нужен. Пришлось распилить, удалить все ненужные части, выступающие торцы, неровности, чтобы доски были ровными и одинаковой высоты и ширины. Размер сделал по лицу, взят слепок из цемента и по нему сделан ящичек. Это нужно, чтобы делать маски. Поэтому, ориентировался на самые большие размеры, которые могут потребоваться. Все выпиливал циркулярной пилой, допустимо лобзиком, но с пилой работать гораздо удобнее и быстрее. Получился каркас. По верху каждой доски пришлось сделать паз, он нужен разместить решетку. Решетка для проведения воздуха в ящик. К самому ящику подключаться пылесос, и создавать разрежение или, проще говоря, вакуум внутри ящика, и притягивать пластик. По краям каждой доски с торцов сделал пропилы, смазал клеем при помощи клеевого пистолета и все детали приткнул друг к другу. Получилась коробочка. Потом все углы закрепил саморезами. После закрепления оказалась прочной, саморезы и клей держат ее просто намертво. Делать надо дно.

Получилась коробочка. Потом все углы закрепил саморезами. После закрепления оказалась прочной, саморезы и клей держат ее просто намертво. Делать надо дно.

Нашел ДСП от мебели. Расчертим донышко. Отпилим лишнее. Древесно-стружечную плиту пилить трудно – плотный материал. Коробочка для плавления и придания формы пластмассе готова.

Делаем решетку

Взял то, что было в огороде, можете взять любую решетку. Отпилим все по размеру, чтобы ничего лишнего не было, по внутренним пазам, которые делал заранее. Что же, решетка входит идеально, но пока ничем не закреплена, поэтому ее прикручу теми же саморезами. Четырех вполне достаточно. Особой прочности не нужно, да и в будущем решетку снимать, делать супер крепление не нужно. Отлично. Все прикреплено. Можно переходить к следующему этапу. Нужно сверху сделать рамку для пластика. Есть идеальный кусок ДСП, просто распилим его пополам и рамки готовы.

О литье и формовке деталей из пластмассы с 5 минуты.

Пластмассовые изделия стали неотъемлемой частью нашей жизни, поэтому сегодня тема переработки пластика в домашних условиях приобрела особую значимость. Рециклинг пластмасс, даже осуществляемый в собственном доме, вносит свою лепту в защиту окружающей среды от огромных куч почти не разлагаемых пластиковых отходов.

Рециклинг пластмасс, даже осуществляемый в собственном доме, вносит свою лепту в защиту окружающей среды от огромных куч почти не разлагаемых пластиковых отходов.

Основа всех пластиков – полимеры (соединения, имеющие высокую молекулярную массу и состоящие из мономеров). Возможность переработки пластмасс зависит от типа сырья, из которого сделано пластиковое изделие. В наши дни существует множество видов пластика, которые, однако, можно объединить в две большие группы:

- Термопластик. Из этого материала производится примерно 80% пластиковой продукции. Включает виды: ПНД, ПВД, ПЭТ, ПП, ПС, ПВХ и др.

- Термореактивный пластик. Представлен полиуретаном, эпоксидной, фенольными смолами и т.д.

Переработать 2 тип пластмасс в домашних условиях невозможно, т.к. термореактивный пластик не поддается повторному плавлению (в некоторых случаях на предприятиях он подвергается измельчению и использованию в виде наполнителя). Термопластики же при нагревании плавятся без потери начальных свойств и, охлаждаясь, вновь приобретают исходную форму. Именно поэтому «дома» можно осуществлять переработку только термопластичных пластмасс с помощью специального, но «нехитрого» оборудования и получать из таких пластиковых отходов новые полезные изделия и материалы.

Именно поэтому «дома» можно осуществлять переработку только термопластичных пластмасс с помощью специального, но «нехитрого» оборудования и получать из таких пластиковых отходов новые полезные изделия и материалы.

Наиболее распространенным перерабатываемым сырьем являются ПЭТ-бутылки и другая пластмассовая тара.

Полезная информация! Чтобы понять, из какого вида пластика выполнено изделие, нужно обратить внимание на маркировку, нанесенную на его поверхности (часто на дне). Она имеет форму треугольника, внутри которого стоит цифра, соответствующая виду полимера. Также под треугольником ставят буквенное обозначение разновидности пластика.

Что нужно для переработки в домашних условиях

Промышленные аппараты, перерабатывающие пластик, дорогие и требуют больших площадей. Безусловно, такие агрегаты не подходят для реализации идеи переработки пластмассовых отходов в домашних условиях. Чтобы получать из ненужной пластмассы новые изделия кустарным способом, потребуется самостоятельно сконструировать несколько специальных машин.

Следуя проекту Precious Plastic

Для переработки пластика «своими руками» понадобятся следующие устройства (или одно из них в зависимости от поставленной цели):

- Шредер. Измельчает пластиковые отходы с получением крошки заданного размера, которая затем подвергается дальнейшей обработке. Аппарат включает несколько основных компонентов: измельчающую часть, загрузочную воронку, станину и источник тока. Наиболее трудоемким этапом в изготовлении устройства является производство измельчающего элемента, состоящего из вала с «нанизанными» на него лезвиями. Загрузочный бункер делается из листового металла (здесь также могут идти в ход отходы, например, старые автомобильные части). Нужный размер получаемой пластиковой фракции задается с помощью сетки, установленной под измельчающую часть.

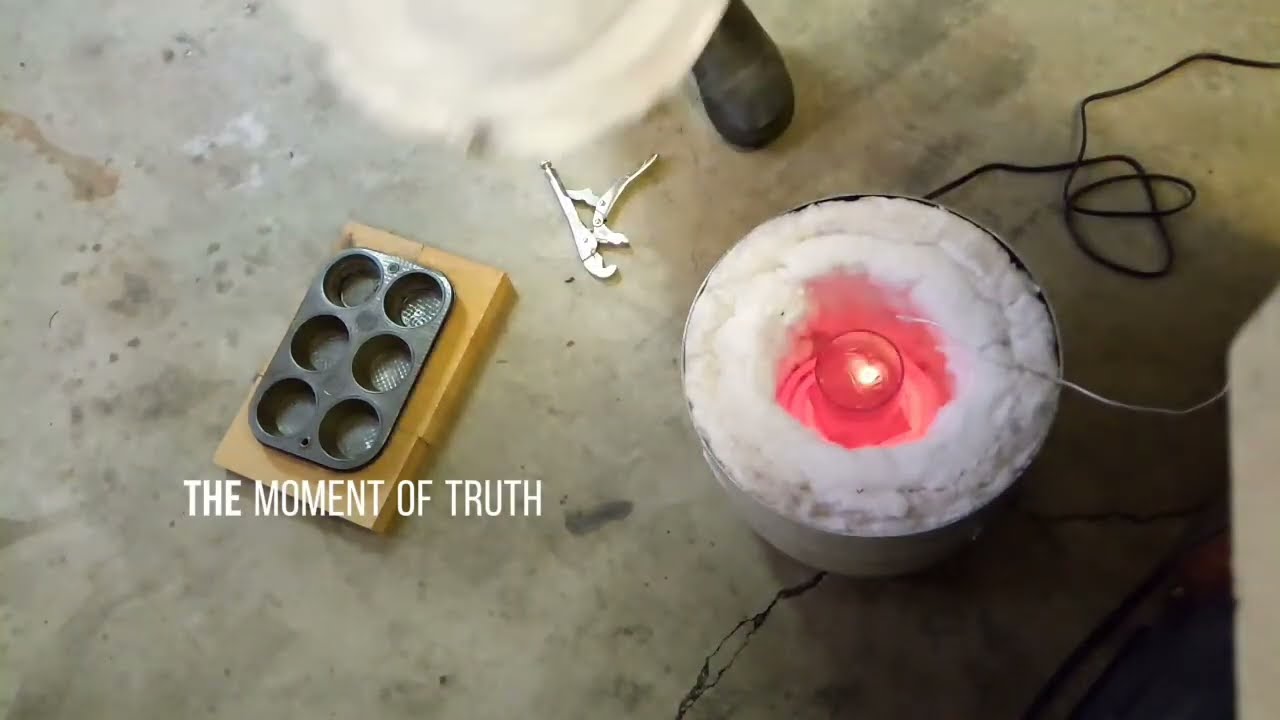

- Устройство для сжатия (пресс). На пластиковую крошку, загружаемую в аппарат, воздействуют большое давление и высокая температура, результатом процесса является получение новых спрессованных пластмассовых изделий самых разных форм.

Основные элементы устройства: печь, станина, пресс и электроника.

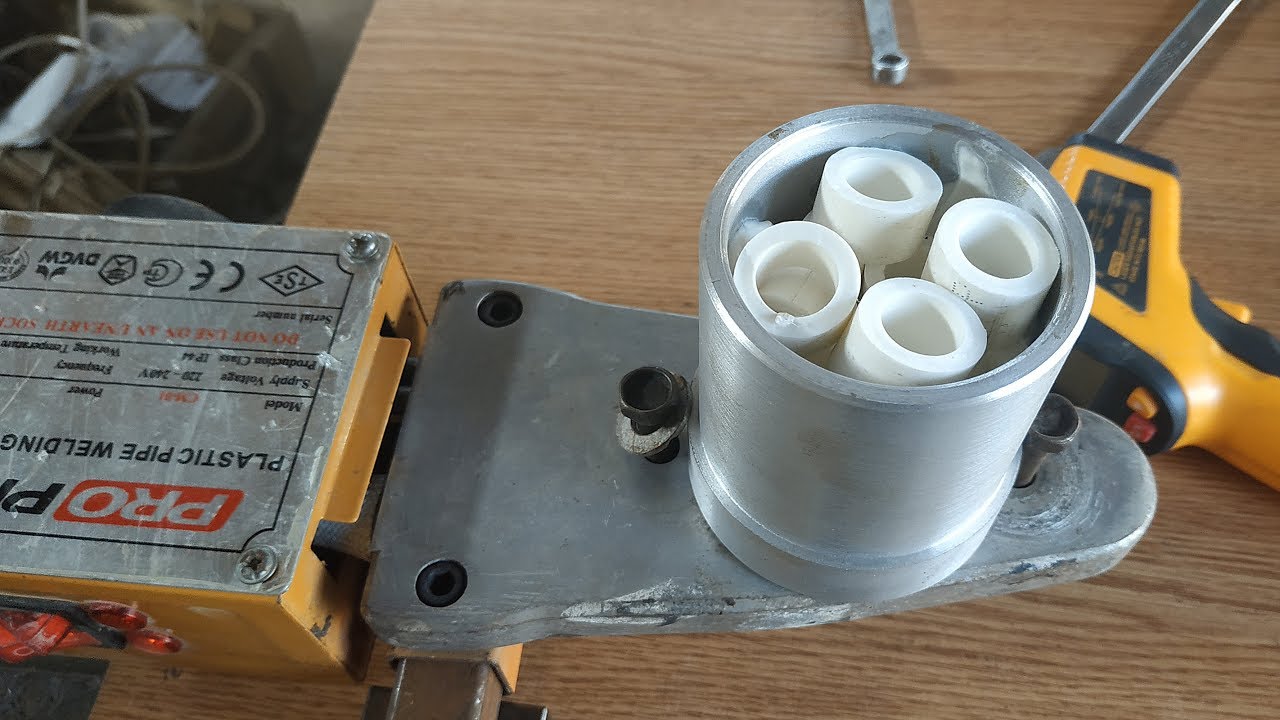

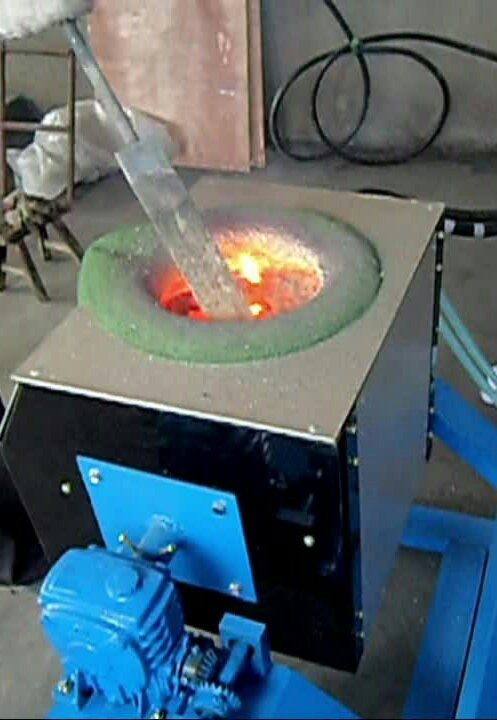

Основные элементы устройства: печь, станина, пресс и электроника. - Инжектор («впрыскиватель»). Принцип работы данного устройства заключается в том, что под воздействием высокой температуры пластиковая крошка плавится до текучей массы, которая затем впрыскивается в какую-либо форму. После того, как пластмассовая масса остывает, получаются новые твердые предметы небольших размеров.

- Экструдер. Нагретая пластиковая масса подвергается продавливанию через канал устройства, в результате процесса пластик выходит из аппарата в форме нитей. С помощью экструдера можно получать пластиковые гранулы.

Чертежи для сборки всех этих устройств можно скачать бесплатно на сайте preciousplastic.com. Там же можно просмотреть видео-инструкции, в которых наглядно и доступно рассказывают о технологиях создания аппаратов, необходимых материалах и последовательности действий.

Проект Precious Plastic является международным. Его создатель Дейв Хаккенс усовершенствовал найденные в Интернете чертежи устройств по переработке полимеров и, применив свои знания, сконструировал эффективные аппараты, позволяющие легко получать новые изделия из пластмассовых отходов.

Проект помогает простому человеку создавать машины, перерабатывающие пластик, и с их помощью извлекать выгоду не только для себя, но и для окружающей среды.

Простой механизм для резки бутылок из пластика

Суть работы данного резака заключается в том, что он отрезает от края пластиковой бутылки (по ее окружности) нити, имеющие определенную толщину. Результат достигается благодаря зафиксированному лезвию, скользящему по изделию из пластика. Процесс не требует электрической энергии, устройство состоит лишь из держателя и непосредственно резака. Из полученных своими руками пластиковых нитей можно создавать различные предметы интерьера, корзинки и иные объекты, на которые у человека хватит фантазии.

Несколько слов о технике безопасности

Переработка пластмассы в домашних условиях не требует сверхъестественных знаний по технике безопасности. При плавлении пластика стоит вооружиться огнеупорными перчатками (можно использовать сварочные краги), чтобы избежать ожогов. Также при работе с пластиковыми изделиями важно знать, что их нельзя подвергать сжиганию, т.к. некоторые виды пластмасс, сгорая, выделяют в среду токсичные соединения. Безусловно, лучше, если измельчение пластмассовых отходов, их плавление и т.д. будет происходить в специально отведенном для этого месте, например в гараже.

Также при работе с пластиковыми изделиями важно знать, что их нельзя подвергать сжиганию, т.к. некоторые виды пластмасс, сгорая, выделяют в среду токсичные соединения. Безусловно, лучше, если измельчение пластмассовых отходов, их плавление и т.д. будет происходить в специально отведенном для этого месте, например в гараже.

Не стоит забывать и о безопасности во время изготовления устройств по переработке пластикового сырья. Здесь также необходимо использовать индивидуальные средства защиты: специальные очки, маску (сварочную), брезентовые или кожаные перчатки и т.д.

Как расплавить пластиковые отходы в домашних условиях

Расплавить отходы пластмасс в домашних условиях можно с помощью одного из описанных ранее устройств (пресса, инжектора, экструдера). Однако их создание требует определенных навыков и времени. Можно прибегать к плавлению пластмассы, используя более примитивные способы. Например, для получения пластикового винтового барашка можно соорудить металлический шприц и твердую пресс-форму.

Описание процесса

В качестве сырья можно использовать полипропилен (маркировка «РР»). Измельченный материал закладывается в изготовленный шприц и утрамбовывается металлическим поршнем. Наполненный пластиком шприц помещается в обычную духовку примерно на 30 мин при температуре 220-240оС. Затем расплавленная пластмассовая масса выдавливается из шприца в подготовленную пресс-форму, при этом в течение некоторого времени нужно произвести выдержку материала под давлением. После остывания из формы можно извлекать готовое изделие.

Видео переработки пластика в домашних условиях

Умельцы производят из ненужного пластика самые разные изделия. О том, как может осуществляться литье пластмассы в условиях дома с получением винтового барашка, смотрите в данном видео:

Расплавить несколько пластиковых крышек от бутылок можно с помощью строительного фена. Процесс формовки полезных небольших изделий из пластика представлен в следующем видео:

Выгода

Основная выгода самостоятельной переработки пластика состоит в том, что из ненужных и дешевых материалов получаются новые изделия, имеющие широкое применение в быту и других сферах нашей жизнедеятельности. Соорудив специальное оборудование, можно организовать небольшой бизнес, основанный на изготовлении и продаже материалов для последующей обработки (например, флекса) или готовых к употреблению предметов (пластиковой посуды, плетеной мебели и т.д.).

Соорудив специальное оборудование, можно организовать небольшой бизнес, основанный на изготовлении и продаже материалов для последующей обработки (например, флекса) или готовых к употреблению предметов (пластиковой посуды, плетеной мебели и т.д.).

Промышленная утилизация пластика связана с решением множества задач. Переработать пластмассовые отходы в домашних условиях значительно легче. Важно лишь поставить себе цель и определиться с направлением переработки. А сконструировать перерабатывающие пластик устройства любой сложности можно с помощью «всезнающего» Интернета.

Литье пластмасс в силикон — доступное мелкосерийное производство в домашних условиях

Многие из тех, кто

печатаетна

3D-принтересталкиваются или с необходимостью получить партию моделей в короткие сроки, или скопировать удачно получившуюся деталь, или получить изделия с прочностными характеристиками, превосходящими таковые у пластиков для домашней

3d-печати.

3D-принтер далеко не всегда способен выполнить такие задачи, но отлично подойдет для создания единственного образца, или мастер-модели. А дальше на помощь нам приходят материалы производства компании Smooth-On, наверное, самого популярного производителя материалов холодного отверждения.

А дальше на помощь нам приходят материалы производства компании Smooth-On, наверное, самого популярного производителя материалов холодного отверждения.

В этом обзоре мы сравним самые основные и популярные силиконы, полиуретаны и добавки к ним, кратко посмотрим на основные способы создания форм и изделий, подумаем, где это может найти применение и, наконец, создадим свою силиконовую форму и модель.

Перед написанием этого поста мы прошли трехдневный тренинг у официального дилера Smooth-On в России, чтобы разобраться во всех тонкостях литья в силикон.

Обзор процесса

Процесс создания изделий методом литья практически всегда одинаков: создаем модель, с её помощью создаем силиконовую форму, заливаем в нее материал, получаем изделие. Но в зависимости от модели, необходимых свойств, количества отливок, каждый этап может кардинально меняться. Существует несколько способов как создания формы, так и готового изделия.

Пару слов о подготовке моделей, напечатанных на 3D-принтере. Компания Smooth-On обратила своё внимание на эту технологию и выпустила специальный лак под названием XTC-3D. Он прекрасно сглаживает характерные для напечатанных моделей огрехи, видимые слои, которые обязательно перейдут на силиконовую форму, и придает поверхности гладкость и глянцевый вид.

Компания Smooth-On обратила своё внимание на эту технологию и выпустила специальный лак под названием XTC-3D. Он прекрасно сглаживает характерные для напечатанных моделей огрехи, видимые слои, которые обязательно перейдут на силиконовую форму, и придает поверхности гладкость и глянцевый вид.

Подробный обзор XTC 3D Вы можете прочитать здесь.

Методы создания форм

• Сплошная заливка

Самый простой способ: модель помещается в опалубку (специальную герметичную емкость из обычного оргстекла, пластика или другого материала), фиксируется в ней и заливается силиконом. Хорошо подходит для простых двухмерных моделей, рельефов, сувенирной и брендинговой продукции.

• Разрезная форма

Аналогичен предыдущему, только модель размещается с учетом того, что форма будет разрезаться полностью или частично для облегчения съема. Модель может быть подвешена с помощью проволоки или размещена на тонкой опоре. Способ предназначен для более сложной геометрии, технических изделий, сложных фигур.

• Двухсоставная форма

Это один из самых сложных способов. Заключается в помещении модели на глиняную или пластилиновую основу, которая делит силиконовую форму пополам.

На основе размещаются специальные замки, которые будут обеспечивать точное совмещение двух форм и отсутствие смещений. Вокруг основы собирается опалубка, герметизируется горячим клеем или пластилином, и в неё заливается первая половина формы. Затем, после отверждения силикона, форма переворачивается, глина или пластилин счищаются, силикон покрывается разделительным составом, и заливается вторая половина формы.

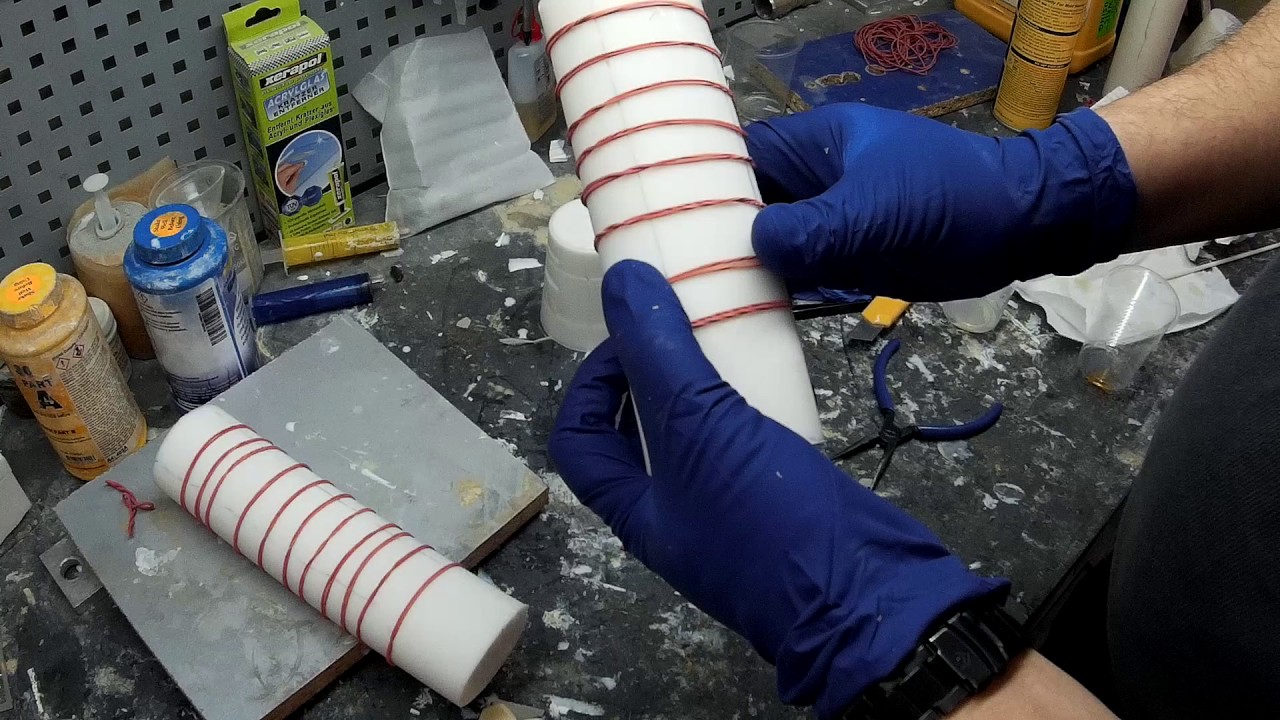

• Метод «в намазку»

Этим методом создаются так называемые «чулочные» формы, когда силикон точно повторяет форму объекта и имеет толщину от 3 мм до нескольких сантиметров. Для создания формы «в намазку» необходим достаточно вязкий силикон, который бы не стекал с модели.

Можно использовать как специально предназначенные для этого силиконы, называемые тиксотропными, так и обычные, но модифицированные с помощью загустителей.

Силикон наносится кисточкой или шпателем в несколько слоёв, в которых чередуется вязкость и скорость отвердевания, чтобы форма была максимально детализированной и прочной. После того, как все слои готовы, с помощью специального состава создается жесткая внешняя оболочка, которая будет держать форму.

Методы заливки пластиков

Самый простой метод заключается в обычной заливке пластика в форму, он подходит для домашнего использования и позволяет достичь приемлемого качества. Но, по необходимости, для более качественного результата возможно использование установок высокого давления, что позволит практически полностью убрать пузырьки воздуха.

Для этого форма вместе с залитым пластиком помещается в камеру, в которой создается повышенное до 4 атмосфер давление. Форма должна оставаться в камере все время отвердевания полиуретана. При таком давлении пузыри уменьшаются до почти невидимых глазу размеров, что значительно повышает качество изделия.

Еще один метод, так называемая заливка «в обкатку», используется для создания полых изделий. В форму заливается небольшое количество пластика, около 10% от общего объема, отверстие для заливки закрывается, и начинается вращение формы по всех плоскостях, вручную или на специальной ротационной машине. При этом пластик отвердевает на стенках формы, создавая полую модель, что позволяет существенно снизить вес изделия и экономить материал.

В форму заливается небольшое количество пластика, около 10% от общего объема, отверстие для заливки закрывается, и начинается вращение формы по всех плоскостях, вручную или на специальной ротационной машине. При этом пластик отвердевает на стенках формы, создавая полую модель, что позволяет существенно снизить вес изделия и экономить материал.

Обзор силиконов

• Серия Mold Star 15, 16, 30

Силиконы для создания форм на основе платины. Застывают при комнатной температуре, образуют прочную, гибкую и очень детализированную форму. Предназначены для литья силикона, полиуретана, смол, полиэстера, воска и других материалов. Химически чувствительны и не способны работать с латексом, серой и некоторыми другими соединениями.

Самые базовые и основные силиконы, способные решать большинство задач. Цифра в названии отражает твердость по шкале Шор А. Обладает низкой вязкостью, что позволяет в большинстве случаев работать без оборудования для дегазации. Материал двухкомпонентный, части смешиваются в удобном соотношении 1:1 по объему. В основном предназначены для создания форм методом сплошной заливки.

В основном предназначены для создания форм методом сплошной заливки.

• Серия Rebound 25, 40

Серия силиконов для создания форм методом «в намазку», который состоит в том, чтобы наносить силикон кистью или шпателем на поверхность модели. Обладает высокой вязкостью, возможностью модификации свойств с помощью загустителей и ускорителей для создания качественной многослойной формы. Двухкомпонентный, смешивается в соотношении 1:1 по объему.

• Серия Equinox 35, 38, 40

Силиконовые пасты с временем жизни 1, 4 и 30 минут. Предназначены для ручного смешивания, по консистенции напоминают густое тесто. Цифры соответствуют твердости по Шору А. Обладает крайне высокой прочностью на разрыв и долговечностью. В отвержденном состоянии является безопасным для заливки шоколада, карамели и других ингридиентов.

• Серия SortaClear 18, 37, 40

Серия полупрозрачных силиконов. Такая особенность, как оптическая прозрачность, используется для создания сложных разрезных форм — изделие прекрасно просматривается, что позволяет сделать точный разрез. Как и серия Equinox, является безопасным при контакте с пищевыми продуктами.

Как и серия Equinox, является безопасным при контакте с пищевыми продуктами.

Также к силиконам существует большое количество добавок, обладающих самыми разными эффектами. Accel-T и Plat-Cat являются ускорителями отверждения, Slo-jo — увеличивает время жизни силикона, Thi-Vex увеличивает вязкость силикона и позволяет намазывать его кистью или шпателем на модель, Silc-Pig — это концентрированные пигменты для окрашивания.

Обзор полиуретанов

• Серия Smooth-Cast

Самая основная и популярная серия полиуретанов для создания конечных изделий. Линейка включает в себя более 10 наименований различных пластиков с самыми разными свойствами, позволяющими подобрать материал именно для Вашего проекта. Например, Smooth-Cast 300 обладает коротким временем жизни в 3 минуты и временем отверждения в 10 минут, что позволяет быстро воспроизводить большие партии деталей. Smooth-Cast 305 аналогичен предыдущему, но «живет» уже 7 минут, что позволяет провести дегазацию смешанных компонентов и получить еще более качественное изделие. ONYX обладает глубоким черным цветом, которого не достичь с помощью красителей, 65D ROTO предназначен для создания полых моделей с помощью метода «в обкатку», 325 незаменим для точного воспроизведения цвета, 385 отверждается практически без усадки и максимально точно копирует изделие.

ONYX обладает глубоким черным цветом, которого не достичь с помощью красителей, 65D ROTO предназначен для создания полых моделей с помощью метода «в обкатку», 325 незаменим для точного воспроизведения цвета, 385 отверждается практически без усадки и максимально точно копирует изделие.

• Серия TASK

Серия полиуретанов специального назначения. Разработана для промышленного применения и обладает специфическими свойствами для конкретных задач.

Для Вашего удобства мы сформировали специальные фильтры по сферам применения:

• Пищевые:

Smooth-Sil 940, серия Sorta Clear, серия Equinox, TASK 11.

• Архитектурные, заливка бетона и других абразивных материалов:

Серия VytaFlex, серия Brush-On, серия Ez-Spray, серия PMC.

• Медицинские: симуляция тканей и органов

Серия Dragon Skin, добавки Slacker, Ecoflex 0030, Ecoflex Gel, Body Double.

• Прототипирование:

Практически любые полиуретаны и силиконы, в зависимости от задач и требований. Серии Mold Max, Mold Star, Smooth-Cast, TASK.

Серии Mold Max, Mold Star, Smooth-Cast, TASK.

• Спецэффекты и грим:

Skin Tite, Body Double, Dragon Skin, Alja-Safe, Ecoflex, Soma Foama, Rubber Glass, Encapso K.

Стоит отметить, что это деление все же условное, и дано, чтобы примерно представить возможности широкого ассортимента компании Smooth-On.

Обзор процесса

Мы будем использовать только те материалы и оборудование, которые можно применить в домашних условиях. Мы попробуем создать самую сложную в изготовлении двухсоставную форму.

Нам понадобятся:

• Платиновый силикон Mold Star 30

• Заливочный полиуретан Smooth-Cast 300

• Лак для 3D-моделей XTC-3D

• Упаковка виниловых перчаток

• Несколько одноразовых пластиковых стаканчиков

• Емкости для смешивания

• Термоклеевой пистолет

• Материал для опалубки (пластиковые панели)

• Скульптурная глина

• Несколько малярных кистей

В роли мастер-модели выступит модель довольно популярного среди печатников тестового болта. Мы распечатали его черным PLA пластиком на Picaso 3D Designer с толщиной слоя 100 микрон. Сделали мы это специально для того, чтобы продемонстрировать эффект XTC 3D, поскольку далеко не каждый 3D принтер может печатать с качеством 50 микрон.

Мы распечатали его черным PLA пластиком на Picaso 3D Designer с толщиной слоя 100 микрон. Сделали мы это специально для того, чтобы продемонстрировать эффект XTC 3D, поскольку далеко не каждый 3D принтер может печатать с качеством 50 микрон.

Далее — обработка, чтобы отлитая модель не переняла слоистость напечатанного объекта. Обрабатываем болт лаком XTC-3D (подробнее об этом процесс можно прочитать тут), а затем шкурим, чтобы получить гладкую матовую поверхность.

Теперь модель готова к заливке силиконом. Помещаем её на глиняную основу, с помощью которой мы создадим силиконовую форму из двух частей.

Модель должна быть погружена в глину ровно наполовину, так что начинаем процесс выравнивания глины. Края должны быть максимально ровными и полностью прилегать к модели, от этого зависит качество разделения силиконовых половинок. Убираем лишнюю глину и заключаем модель в пластиковую опалубку.

Все стыки пластика обрабатываем термоклеевым пистолетом и закрываем опалубку, окончательно обрабатываем глиняную основу, делаем в ней выемки для замков.

Все готово к заливке силикона. Поскольку двухкомпонентные силиконы и полиуретаны склонны к разделению на фракции, перед каждым использованием их необходимо тщательно перемешивать в емкости.

После перемешивания отмеряем равное количество двух компонентов по объему и приступаем к смешиванию.

Для данной марки силикона дегазация в вакуумной камере необязательна, что очень удобно: исключены появления пузырьков, которые могут испортить нашу форму. Медленно заливаем силикон в опалубку, в самую нижнюю её точку.

И оставляем застывать. Время застывания для этой марки силикона составляет 6 часов. По истечении этого времени освобождаем модель от опалубки.

Затем убираем глину, тщательно очищаем модель от её остатков, смазываем силикон разделительным составом. В случае его отсутствия, можно использовать и обычный вазелин, но качество будет немного хуже.

И дальше полностью повторяем процесс, заливая вторую половину силиконовой формы.

Спустя еще 6 часов силиконовая форма готова. С помощью лезвия аккуратно разъединяем половинки, вынимаем деталь и оцениваем, что у нас получилось.

Хорошо видны замки, закладывавшиеся в глиняной основе, хорошая детализация, несмотря на то, что разделительная линия проходила по довольно сложным местам, вроде вдавленных букв.

На самом деле, для данной модели это не самый оптимальный способ создания формы. Но нам было интересно протестировать именно этот метод, несмотря на сложности.

Итак, все готово к заливке полиуретана. Соединяем две половинки формы, используя элементы опалубки для жесткости, скрепляем с помощью резинок, скотча или другим способом, и приступаем к подготовке полиуретана.

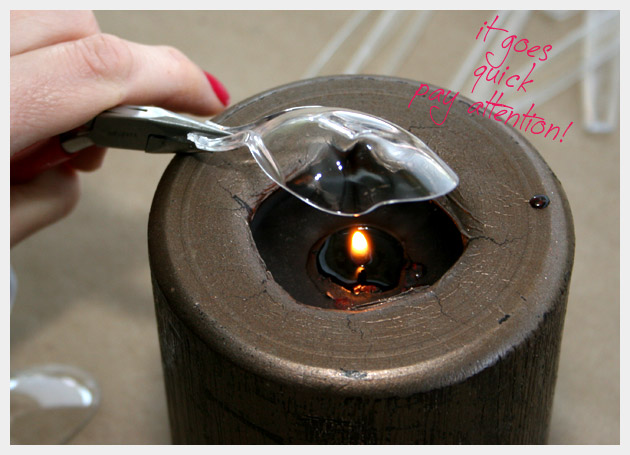

Хорошо перемешиваем оба компонента, встряхивая их в течение 5-10 минут. После этого даем немного отстояться, чтобы вышли образовавшиеся пузыри. Все остальное точно так же, как и с силиконом: отмеряем равное количество по объему и смешиваем их. А дальше действовать нужно быстро: время жизни этого полиуретана составляет всего 3 минуты, а время начинает идти сразу, как вы смешали два компонента вместе. Так что мешаем быстро, но аккуратно, чтобы не создавать лишних пузырьков, и сразу заливаем в форму.

Так что мешаем быстро, но аккуратно, чтобы не создавать лишних пузырьков, и сразу заливаем в форму.

Примерно через 3 минуты, в зависимости от объема материала, произойдет быстрое схватывание пластика, а через 10 минут деталь готова к извлечению.

Модель готова. Переданы абсолютно все детали оригинала.

Заключение

Хочется отметить, что поистине огромные возможности использование материалов Smooth-On открывает в совокупности с 3D-печатью.

Теперь Вы можете получать изделия из огромного количества материалов с самыми различными свойствами, а не ограничиваться лишь классическими PLA и ABS. К тому же, доступным станет мелкосерийное производство: распечатав всего один экземпляр и должным образом его обработав, Вы сможете в довольно короткие сроки создать необходимое Вам количество копий в домашних условиях. Для достижения приемлемого результата вовсе не обязательно использование дорогостоящего оборудования.

В случае если Вам необходимы услуги мелкосерийного производства Top 3D Shop к вашим услугам.

Насколько безопасно горение и плавление пластика различных видов?

Иногда можно увидеть картину, как любители посидеть на природе в костре сжигают одноразовую пластиковую посуду, бутылки, пакеты и другой мусор, оставшийся после весело проведенного времени. Конечно, при таком способе избавления от мусора нет необходимости ехать на свалку и лес остается вроде бы чистым. Также можно встретить людей, которые используют пластик для создания поделок и плавят его в домашних условиях. Но насколько безобидно плавление пластика и его сжигание?

То, что сжигать некоторые виды пластика и плавить их небезопасно, должен знать каждый!

Горение и плавление пластика. Небольшой обзор

Многие изделия из пластмасс маркируются специальным знаком с цифрой, которая изменяется от 1 до 7. Каждое число соответствует конкретному типу полимерных материалов, за исключением 7, которое соответствует всем остальным материалам, которые нельзя отнести к первым 6. Пластмассы с 1 по 6 относятся к термопластам, т.е. они начинают размягчаться при нагревании. Различные типы пластмасс по-разному реагируют на огонь: некоторые начинают тлеть, некоторые плавятся, некоторые практически не реагируют.

Пластмассы с 1 по 6 относятся к термопластам, т.е. они начинают размягчаться при нагревании. Различные типы пластмасс по-разному реагируют на огонь: некоторые начинают тлеть, некоторые плавятся, некоторые практически не реагируют.

Большинство пластмасс несет в себе потенциальную опасность выделения токсичных веществ, связанных с технологией ее производства и ее составом, но есть среди них и более безопасные виды.

1. PET или PETE (ПЭТ) – полиэтилентерефталат

ПЕТ бутылка с соломинкой. Плавление и горение ПЭТ может быть потенциально опаснымПЭТ – это наиболее распространенный пластик в пищевой промышленности, который чаще всего используется при производстве бутылок. Также он является очень популярным материалом для создания различных поделок. Можно найти множество способов переработки пластиковых бутылок. О промышленной переработке ПЭТ можно прочитать здесь.

ПЭТ плавится при довольно высокой температуре – 260 °С, но при нагреве до 60 °C ПЭТ размягчается и теряет форму.

Опасность:

ПЭТ известен тем, что в нем содержится сурьма и канцерогены. При хранении воды в бутылках эти вещества могут попадать в нее, особенно при нагревании. Также эти вещества могут высвобождаться при горении или плавлении.

Заключение:

Существует потенциальная опасность высвобождения вредных веществ при сжигании или плавлении. Для создания поделки ПЭТ бутылки можно найти множество способов, не требующих термической обработки.

При необходимости деформации ПЭТ лучше нагреть его в кипящей воде – это безопаснее, чем вдыхать пары от нагреваемого всухую пластика. Также помните, что всегда надо работать в хорошо проветриваемых помещениях или на улице.

2. HDPE или ПНД– полиэтилен высокой плотности или полиэтилен низкого давления

flickr.com/Tom Magliery/CC BY 2.0HDPE наиболее безопасный пластик. Его лучше всего использовать для создания поделок, поскольку он также является самым простым в обработке. Из этого пластика изготавливаются бутылки для молока и моющих средств.

Нужно знать:

Можно с уверенностью использовать HDPE контейнеры или бутылки для хранения воды, поскольку из них ничего не выщелачивается. HDPE довольно прочный пластик и не «тает», только при ОЧЕНЬ высокой температуре. Этот пластик может оказаться недостаточно гибким, но иногда это очень хорошо для создания жестких конструкций.

Заключение:

Этот вид пластика можно использовать без особых опасений. Плавление пластика происходит при температурах порядка 120-135 °С.

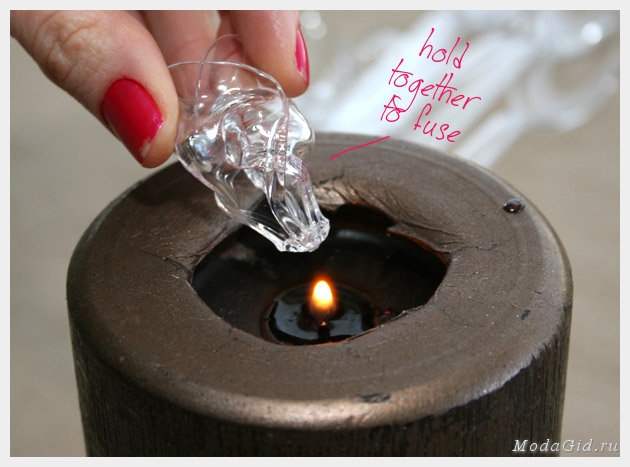

3. PVС или ПВХ – поливинилхлорид, также известен как винил

ПВХ является наиболее опасным пластиком, производимым на сегодняшний день. Большинство пластинок делается из винила. Несмотря на его опасность, многие люди, не зная о ней, нагревают и жгут ПВХ. Температура плавления ПВХ составляет 150 – 220°C, но деформироваться он начинает при 65 – 70 °С. О переработке ПВХ можно прочитать тут.

Опасность:

ПВХ выделяет канцерогены, а также свинец. Под воздействием тепла он выделяет диоксины, одни из самых опасных загрязняющих веществ и токсинов.

Под воздействием тепла он выделяет диоксины, одни из самых опасных загрязняющих веществ и токсинов.

Заключение:

ПВХ можно использовать, но нагревать и жечь его ОЧЕНЬ ОПАСНО!!!

Опять же, при строгой необходимости плавления ПВХ лучше использовать кипящую воду и не подвергать его непосредственному воздействию пламени. Делать это, конечно, надо в хорошо проветриваемом помещении.

4. LDPE или ПВД – полиэтилен низкой плотности или полиэтилен высокого давления

flickr.com/ mag3737/CC BY-NC-SA 2.0LDPE является еще одним безопасным пластиком. Из него делаются кнопки в приборах, также он используется для производства полиэтиленовой пленки, продуктовых сумок, мусорных пакетов и некоторых пищевых контейнеров.

Что нужно знать:

ПВД прочный материал, но менее крепкий, чем HDPE. Для его плавления также нужна немалая температура – 90 °С.

Заключение:

HDPE довольно безопасный в использовании пластик. Для плавления требуется довольно много тепла, при этом надо быть внимательным – если вы хотите именно расплавить материал, то пакеты, например, могут легко загореться.

Для плавления требуется довольно много тепла, при этом надо быть внимательным – если вы хотите именно расплавить материал, то пакеты, например, могут легко загореться.

5. PP или ПП – полипропилен

ПП довольно безопасный пластик, и используется при создании различных вещей, например, крышек для бутылок, дозаторов и пластиковой посуды. Он не так легко плавится, его температура плавления составляет 160 – 170 °С, но быстро нагревается. О переработке полипропилена можно прочитать в этой статье.

Обратите внимание:

Полипропилен вполне безопасен, однако некоторые исследования показали, что некоторые виды полипропилена могут выделять биоцид. Так что все же этим материалом надо пользоваться с осторожностью.

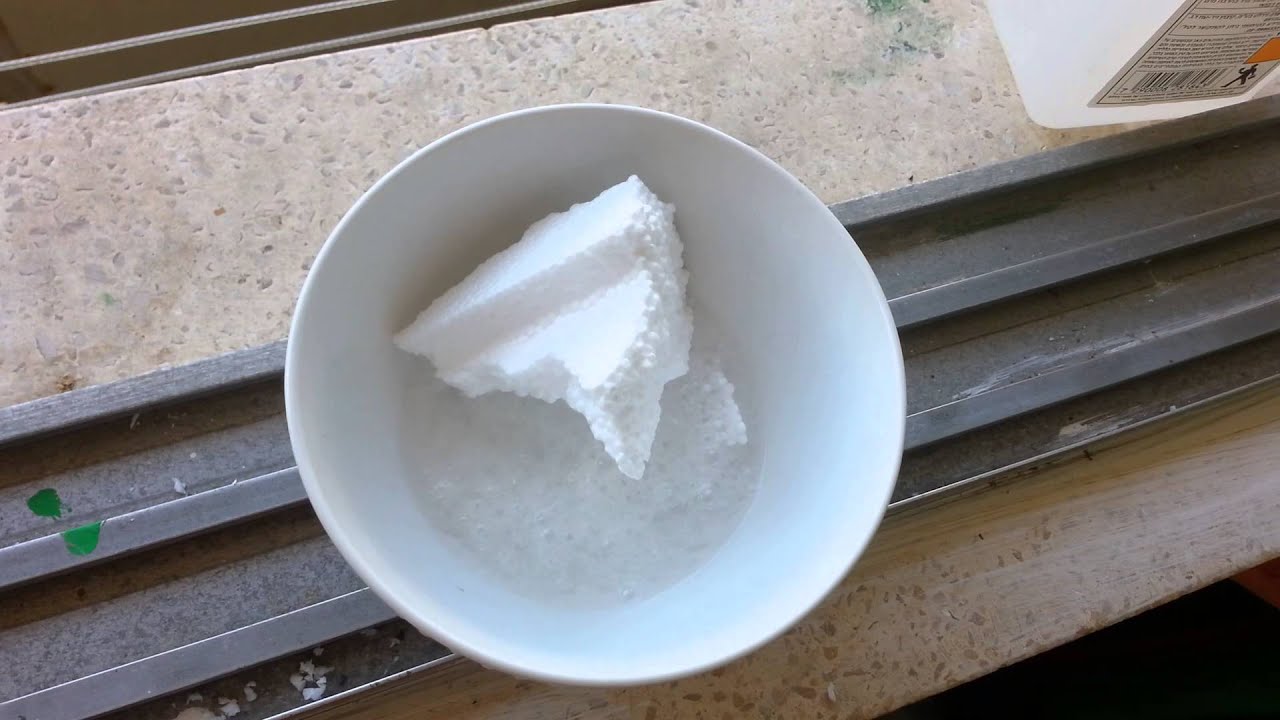

6. PS или ПС – полистирол

Из этого вида пластика изготавливается множество изделий, он применяется в одноразовой посуде, упаковке, детских игрушках и при изготовлении теплоизоляционных (например, пенопласта) и других строительных материалов. Хотелось бы надеяться, что все знают, что необходимо избегать нагревания пенополистирола, поскольку в нем содержится стирол. Информацию о переработке пенопласта можно найти в этой статье.

Хотелось бы надеяться, что все знают, что необходимо избегать нагревания пенополистирола, поскольку в нем содержится стирол. Информацию о переработке пенопласта можно найти в этой статье.

Температура плавления полстирола – 240 °C, но деформироваться начинает при 100 °C. При нагревании появляется характерный запах.

Опасность:

Выделяет опаснейший яд и канцероген стирол.

Заключение:

Никогда не нагревайте пенополистирол. В крайнем случае, делайте это в хорошо проветриваемом помещении.

7. OTHER или ДРУГОЕ – различные пластики, не указанные выше

К этим пластмассам относятся как безопасные, так и небезопасные пластики. Например, PLA относится к биоразлагаемым пластмассам, с этим пластиком можно работать вполне безопасно. Поликарбонат (ПК) не так безопасен, существуют исследования, подтверждающие, что он может выделять бисфенол А.

С пластиком без маркировки и с незнакомыми пластиками надо обращаться очень аккуратно, неизвестно из каких материалов они изготовлены и какую потенциальную опасность в себе несут.

Жечь пластик надо в хорошо проветриваемом месте, лучше на улице. ПВХ и ПС жечь нельзя.

Автор: Анастасия Литвинова

(Просмотрели114 735 | Посмотрели сегодня 7 )

Как переработать пластиковые бутылки в непромышленных условиях и что можно производить из них для организации бизнеса, а также полезные советы. При какой температуре плавится пластик Как расплавить пвх в домашних условиях

В настоящее время популярными стали изделия из пластмассы. Пользоваться ими удобно и практично. Литье пластмассы в домашних условиях – это хорошая идея для открытия своего бизнеса или просто для свободного времяпрепровождения. Хорошо сделанные изделия элегантно и интересно смотрятся, а также их просто содержать в порядке.

Помимо этого, они обладают необходимой прочностью. Чтобы наладить производство такого рода на территории частного владения, необходимо усвоить пару простых правил.

Подготовка материала

В первую очередь необходимо найти пластиковый лом, для изготовления будущего изделия. Это не проблема, так как такого сырья в современном мире огромное количество сломанных вещей, бутылок и другого лома из пластика.

Это не проблема, так как такого сырья в современном мире огромное количество сломанных вещей, бутылок и другого лома из пластика.

Однако, необходимо учесть тот факт, что каждый вид пластмассы отличается своим температурным режимом плавления.

Именно поэтому для литья конкретного изделия необходим один вид лома. Смешение нескольких разновидностей изделий из пластмассы даже при изучении его температуры плавления, при отливе часто провоцирует появление пузырьков в продукции.

Лучшим вариантом в таком случае является купить жидкую пластмассу в магазине или заменить ее на диоксидную смолу, это позволит получить качественное изделие, которое прослужит долго. А также дополнительно понадобится ряд вспомогательных средств:

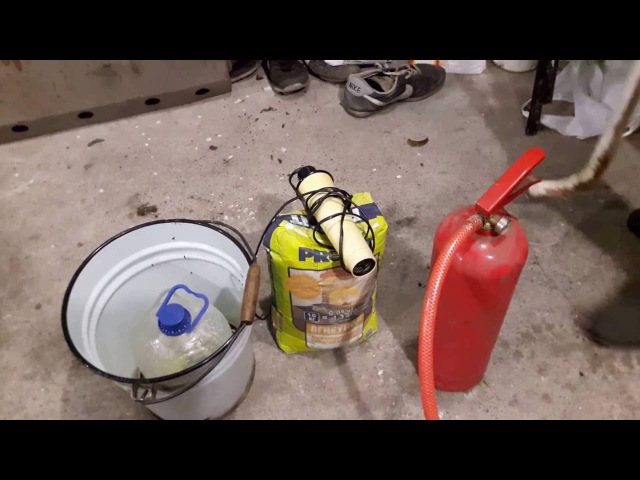

- емкость для плавки;

- силикон;

- литол.

Пары пластмассы ядовиты, они обладают высокой токсичностью. Необходимо соблюдать осторожность при изготовлении изделий в домашних условиях.

Форма

Для приготовления изделия в домашних условиях, прежде всего, необходимо соорудить модель. В первую очередь следует определиться с материалом для изготовления пресс формы. Для этого подойдут следующие материалы:

В первую очередь следует определиться с материалом для изготовления пресс формы. Для этого подойдут следующие материалы:

- дерево;

- пластилин;

- гипс и другие.

Затем следует пройти изготовление матриц для литья, которые и будут непосредственно использоваться для отлива. Форму необходимо обмазать литолом или любой другой смазкой.

Если выбор пал на , то необходимо учесть, что это вещество работает с коэффициентом более 200%. А также необходимо обратить внимание на его вязкость, чем она меньше, тем точнее получится пресс форма.

Форма для литья силиконовая

Заливка детали

Литье пластиков своими руками напрямую зависит от того материала, который мастера выбрали для изготовления будущей конструкции.

Смолы и хорошо подойдут для приготовления, но они обладают различной степенью вязкость у них, поэтому прослужат они разное время. Все параметры следует изучить в инструкции при покупке.

Существуют рецепты приготовления пасты в домашних условиях, они требуют от мастера щепетильности и скрупулезности во время формирования состава сырья. Для изготовления материала, следует смешать 5 частей мелких опилок с 2 частями талька. Залить массу (его консистенция обязана отвечать состоянию сметаны).

Для изготовления материала, следует смешать 5 частей мелких опилок с 2 частями талька. Залить массу (его консистенция обязана отвечать состоянию сметаны).

Все тщательно перемешивается для получения теста одной консистенции.

Есть еще один хитрый ход: следует добавить 0,5 части алюминиевых квасцов, они предотвратят появление плесени на тесте, а пластичность при этом увеличивается в несколько раз.

Процесс приготовления теста для литья своими руками трудоемкий, он требует отличных знаний по этой теме. Именно поэтому многие начинающие заливщики, отдают свое предпочтение готовым смесям.

Литье пластмассы в домашних условиях

Ход работы

Отливка происходит в несколько этапов:

- Необходимо взять пресс-форму и тщательно ее очистить. После предварительной подготовки она обязана быть полностью очищенной и высушенной. Все остатки материала после подготовительных мероприятий необходимо убрать.

- Если необходимо придать будущему изделию оттенок, необходимо добавить в состав для литья пару капель краски.

Водяные краски для этого не подходят.

Водяные краски для этого не подходят. - Подготовительная дегазация смеси не требуется. Все дело в том, что в домашних условиях продолжительность функционирования невелика. А чтобы удалить лишние пузырьки воздуха из небольших изделий, придется приложить силу давлением и убрать их самостоятельно.

- Аккуратно перемешайте состав для заливки и заполните пресс-форму шаблона.

- Заливается все медленно небольшой струйкой.

- Смесь заливается до полного заполнения объема, задевая небольшой участок доли канала для литья. Дело в том, что после дегазации, объем материала уменьшится и станет необходимый для литья.

- Заключительный этап – охлаждение будущей конструкции.

Пластик заливается в форму после чего ему нужно дать постепенно остыть

Для получения качественного изделия шаблон необходимо остужать постепенно.

Бизнес-идеи

Если мелкий производитель решил выйти на широкий масштаб производства, стоит задуматься об открытии собственного дела.

Попробовав свои силы на дому, следует составить , зарегистрироваться, как индивидуальный предприниматель и начать воплощение своей мечты в реальность.

Но покупка не обойдет предпринимателя стороной. Да и тяжело отливать формы для производства массы изделий собственноручно. Необходимо готовить первые изделия и продавать их, а на полученные средства купить определенный станок для литья пластмасс, пресс.

Как сделать процесс литья пластмассы прибыльным в своем регионе? Семь простых правил отливки позволят приготовить качественное изделие, которое будет интересно смотреться, а также радовать глаз. А со временем предприниматели смогут задаться вопросом о расширении своих навыков и обустройстве личного бизнеса.

Видео: Литье пластмассы в домашних условиях

Деталей вы можете обрезать и оттачивать каждую из них вручную, но данная методика весьма несовершенна: она занимает много сил, а получить два абсолютно одинаковых изделия невозможно. Поэтому в данном материале вы узнаете, как осуществить литье пластмасс в домашних условиях.

Что нам может понадобиться

Для собственноручного литья пластмассы нам не нужно каких-либо особенным инструментов или материалов. Шаблонную модель, своего рода матрицу, мы можем сделать практически из чего угодно — из металла, картона или же дерева. Но вне зависимости от того, какой вариант вы выбрали, его в любом случае необходимо пропитать специальным раствором еще до начала работы. В особенности это касается дерева и бумаги, ведь они активно впитывают влагу и для предотвращения этого процесса нам нужно заполнить поры, желательно жидким воском.

Силикон.

Если мы остановились на этом варианте, то следует покупать его с наименьшей вязкостью — это поспособствует лучшей обтекаемости детали. Разумеется, результаты будут более точными. На современном рынке присутствует великое множество его сортов, и сравнивать их между собой не имеет смысла: у нас нет для этого ни времени, ни возможности. Можем лишь с уверенностью сказать, что для обмазки идеально подойдёт герметик для автомобилей, желательно красный. С ним лить пластмассу на дому будет значительно проще.

С ним лить пластмассу на дому будет значительно проще.

Определяемся с литьевым материалом

Честно говоря, материалов для литья существует еще больше, чем силиконовых сортов. Среди них есть и жидкая пластмасса, и обычный гипс, перемешанный с клеем ПВА, и даже полиэфирная смола. Несколько меньшей популярностью пользуются вещества для холодной сварки, легкоплавящиеся металлы и так далее. Но в нашем случае мы будем основываться на некоторых других характеристиках веществ для литья:

- Срок их работы.

- Вязкость.

Касательно первого пункта, то он обозначает время, на протяжении которого мы можем осуществлять манипуляции с еще незатвердевшим материалом. Конечно же, если изготовление пластмассовых изделий происходит в заводских условиях, то двух минут будет более чем достаточно. Ну а нам, делающим это дома, необходимо как минимум пять минут. И если случилось так, что подходящих материалов вы не смогли достать, то их вполне можно заменить простой смолой эпоксидной. Где ее искать? В автомагазинах или же в магазинах для поклонников авиамоделирования. Кроме того, такая смола нередко встречается в обычных хозяйственных магазинах.

Где ее искать? В автомагазинах или же в магазинах для поклонников авиамоделирования. Кроме того, такая смола нередко встречается в обычных хозяйственных магазинах.

Делаем разрезную форму

Подобная идеально подойдет для того, чтобы лить пластмассу своими руками, ведь в нее можно заливать необычные типы смол. Маленькой хитростью подобной методики можно считать то, что на предварительном этапе всю поверхность модели нужно обработать силиконом, а затем, после того, как материал целиком затвердеет, матрицу можно обрезать. После этого мы извлекаем ее «внутренности», которые пригодятся нам для дальнейшей отливки. Дабы нам подошла форма, следует нанести трехмиллиметровый слой герметика, после чего мы просто ждем, пока материал затвердеет — обычно на это уходит два часа. При этом наносить его желательно кисточкой. Нанося первый слой, мы должны попытаться заполнить материалом все неровности или пустоты, дабы впоследствии не образовывались воздушные пузыри.

Как происходит процесс литья

Первый шаг.

Берем форму для литья и тщательно ее очищаем — она должна быть сухой и чистой. Все остатки материала, оставшиеся после предварительных процедур, обязательно следует удалить.

Второй шаг.

Если возникнет необходимость, мы можем несколько изменить цвет нашего состава: для этого нужно всего лишь добавить в него одну капельку краски, но ни в коем случае не водяной (у жидких пластмасс к ним личная неприязнь).

Третий шаг.

Нет необходимости в проведении дегазации нашей литьевой смеси. Это можно объяснить тем, что литье пластмасс в домашних условиях изначально предусматривает относительную непродолжительность ее «жизни». Вместе с тем, для того, чтобы извлекать пузырьки воздуха из малогабаритных изделий, на необходимо всего лишь собственноручно вывести их после заливания.

Четвертый шаг.

Тщательным образом перемешиваем все необходимые составляющие и заливаем ее в форму шаблона медленно, тонкой струей. Это следует делать до тех пор, пока смесь не заполнит собой весь объем и еще некоторую долю канала для литья. И вскоре, когда произойдет процедура дегазации, объем этого материала значительно уменьшится и станет таким, какой нам и нужен.

И вскоре, когда произойдет процедура дегазации, объем этого материала значительно уменьшится и станет таким, какой нам и нужен.

И последний совет: для того чтобы качество модели было высоким, охлаждать шаблоне нужно постепенно, не спеша. Итак, соблюдайте все инструкции и все у вас получится!

Пластмассовые изделия стали неотъемлемой частью нашей жизни, поэтому сегодня тема переработки пластика в домашних условиях приобрела особую значимость. Рециклинг пластмасс, даже осуществляемый в собственном доме, вносит свою лепту в защиту окружающей среды от огромных куч почти не разлагаемых пластиковых отходов.

Основа всех пластиков – полимеры (соединения, имеющие высокую молекулярную массу и состоящие из мономеров). Возможность переработки пластмасс зависит от типа сырья, из которого сделано пластиковое изделие. В наши дни существует множество видов пластика, которые, однако, можно объединить в две большие группы:

- Термопластик. Из этого материала производится примерно 80% пластиковой продукции.

Включает виды: ПНД, ПВД, ПЭТ, ПП, ПС, ПВХ и др.

Включает виды: ПНД, ПВД, ПЭТ, ПП, ПС, ПВХ и др. - Термореактивный пластик. Представлен полиуретаном, эпоксидной, фенольными смолами и т.д.

Переработать 2 тип пластмасс в домашних условиях невозможно, т.к. термореактивный пластик не поддается повторному плавлению (в некоторых случаях на предприятиях он подвергается измельчению и использованию в виде наполнителя). Термопластики же при нагревании плавятся без потери начальных свойств и, охлаждаясь, вновь приобретают исходную форму. Именно поэтому «дома» можно осуществлять переработку только термопластичных пластмасс с помощью специального, но «нехитрого» оборудования и получать из таких пластиковых отходов новые полезные изделия и материалы.

Наиболее распространенным перерабатываемым сырьем являются ПЭТ-бутылки и другая пластмассовая тара.

Полезная информация! Чтобы понять, из какого вида пластика выполнено изделие, нужно обратить внимание на маркировку, нанесенную на его поверхности (часто на дне).

Она имеет форму треугольника, внутри которого стоит цифра, соответствующая виду полимера. Также под треугольником ставят буквенное обозначение разновидности пластика.

Что нужно для переработки в домашних условиях

Промышленные аппараты, перерабатывающие пластик, дорогие и требуют больших площадей. Безусловно, такие агрегаты не подходят для реализации идеи переработки пластмассовых отходов в домашних условиях. Чтобы получать из ненужной пластмассы новые изделия кустарным способом, потребуется самостоятельно сконструировать несколько специальных машин.

Следуя проекту Precious Plastic

Для переработки пластика «своими руками» понадобятся следующие устройства (или одно из них в зависимости от поставленной цели):

- Шредер. Измельчает пластиковые отходы с получением крошки заданного размера, которая затем подвергается дальнейшей обработке. Аппарат включает несколько основных компонентов: измельчающую часть, загрузочную воронку, станину и источник тока.

Наиболее трудоемким этапом в изготовлении устройства является производство измельчающего элемента, состоящего из вала с «нанизанными» на него лезвиями. Загрузочный бункер делается из листового металла (здесь также могут идти в ход отходы, например, старые автомобильные части). Нужный размер получаемой пластиковой фракции задается с помощью сетки, установленной под измельчающую часть.

Наиболее трудоемким этапом в изготовлении устройства является производство измельчающего элемента, состоящего из вала с «нанизанными» на него лезвиями. Загрузочный бункер делается из листового металла (здесь также могут идти в ход отходы, например, старые автомобильные части). Нужный размер получаемой пластиковой фракции задается с помощью сетки, установленной под измельчающую часть. - Устройство для сжатия (пресс). На пластиковую крошку, загружаемую в аппарат, воздействуют большое давление и высокая температура, результатом процесса является получение новых спрессованных пластмассовых изделий самых разных форм. Основные элементы устройства: печь, станина, пресс и электроника.

- Инжектор («впрыскиватель»). Принцип работы данного устройства заключается в том, что под воздействием высокой температуры пластиковая крошка плавится до текучей массы, которая затем впрыскивается в какую-либо форму. После того, как пластмассовая масса остывает, получаются новые твердые предметы небольших размеров.

- Экструдер. Нагретая пластиковая масса подвергается продавливанию через канал устройства, в результате процесса пластик выходит из аппарата в форме нитей. С помощью экструдера можно получать пластиковые гранулы.

Чертежи для сборки всех этих устройств можно скачать бесплатно на сайте preciousplastic.com. Там же можно просмотреть видео-инструкции, в которых наглядно и доступно рассказывают о технологиях создания аппаратов, необходимых материалах и последовательности действий.

Проект Precious Plastic является международным. Его создатель Дейв Хаккенс усовершенствовал найденные в Интернете чертежи устройств по переработке полимеров и, применив свои знания, сконструировал эффективные аппараты, позволяющие легко получать новые изделия из пластмассовых отходов. Проект помогает простому человеку создавать машины, перерабатывающие пластик, и с их помощью извлекать выгоду не только для себя, но и для окружающей среды.

Простой механизм для резки бутылок из пластика

Суть работы данного резака заключается в том, что он отрезает от края пластиковой бутылки (по ее окружности) нити, имеющие определенную толщину. Результат достигается благодаря зафиксированному лезвию, скользящему по изделию из пластика. Процесс не требует электрической энергии, устройство состоит лишь из держателя и непосредственно резака. Из полученных своими руками пластиковых нитей можно создавать различные предметы интерьера, корзинки и иные объекты, на которые у человека хватит фантазии.

Результат достигается благодаря зафиксированному лезвию, скользящему по изделию из пластика. Процесс не требует электрической энергии, устройство состоит лишь из держателя и непосредственно резака. Из полученных своими руками пластиковых нитей можно создавать различные предметы интерьера, корзинки и иные объекты, на которые у человека хватит фантазии.

Несколько слов о технике безопасности

Переработка пластмассы в домашних условиях не требует сверхъестественных знаний по технике безопасности. При плавлении пластика стоит вооружиться огнеупорными перчатками (можно использовать сварочные краги), чтобы избежать ожогов. Также при работе с пластиковыми изделиями важно знать, что их нельзя подвергать сжиганию, т.к. некоторые виды пластмасс, сгорая, выделяют в среду токсичные соединения. Безусловно, лучше, если измельчение пластмассовых отходов, их плавление и т.д. будет происходить в специально отведенном для этого месте, например в гараже.

Не стоит забывать и о безопасности во время изготовления устройств по переработке пластикового сырья. Здесь также необходимо использовать индивидуальные средства защиты: специальные очки, маску (сварочную), брезентовые или кожаные перчатки и т.д.

Здесь также необходимо использовать индивидуальные средства защиты: специальные очки, маску (сварочную), брезентовые или кожаные перчатки и т.д.

Как расплавить пластиковые отходы в домашних условиях

Расплавить отходы пластмасс в домашних условиях можно с помощью одного из описанных ранее устройств (пресса, инжектора, экструдера). Однако их создание требует определенных навыков и времени. Можно прибегать к плавлению пластмассы, используя более примитивные способы. Например, для получения пластикового винтового барашка можно соорудить металлический шприц и твердую пресс-форму.

Описание процесса

В качестве сырья можно использовать полипропилен (маркировка «РР»). Измельченный материал закладывается в изготовленный шприц и утрамбовывается металлическим поршнем. Наполненный пластиком шприц помещается в обычную духовку примерно на 30 мин при температуре 220-240оС. Затем расплавленная пластмассовая масса выдавливается из шприца в подготовленную пресс-форму, при этом в течение некоторого времени нужно произвести выдержку материала под давлением. После остывания из формы можно извлекать готовое изделие.

После остывания из формы можно извлекать готовое изделие.

Видео переработки пластика в домашних условиях

Умельцы производят из ненужного пластика самые разные изделия. О том, как может осуществляться литье пластмассы в условиях дома с получением винтового барашка, смотрите в данном видео:

Расплавить несколько пластиковых крышек от бутылок можно с помощью строительного фена. Процесс формовки полезных небольших изделий из пластика представлен в следующем видео:

Выгода

Основная выгода самостоятельной переработки пластика состоит в том, что из ненужных и дешевых материалов получаются новые изделия, имеющие широкое применение в быту и других сферах нашей жизнедеятельности. Соорудив специальное оборудование, можно организовать небольшой бизнес, основанный на изготовлении и продаже материалов для последующей обработки (например, флекса) или готовых к употреблению предметов (пластиковой посуды, плетеной мебели и т.д.).

Промышленная утилизация пластика связана с решением множества задач. Переработать пластмассовые отходы в домашних условиях значительно легче. Важно лишь поставить себе цель и определиться с направлением переработки. А сконструировать перерабатывающие пластик устройства любой сложности можно с помощью «всезнающего» Интернета.

Переработать пластмассовые отходы в домашних условиях значительно легче. Важно лишь поставить себе цель и определиться с направлением переработки. А сконструировать перерабатывающие пластик устройства любой сложности можно с помощью «всезнающего» Интернета.

Сегодня, нередко занимаясь делами по дому либо творчеством, нам приходится сталкиваться с задачей, когда нужно расплавить пластиковое изделие или его часть. Причем хочется сделать это бережно и максимально аккуратно. Как происходит плавка пластмассы в домашних условиях? Этим вопросом задалась наша редакция и вот к чему мы пришли. Предлагаем Вам наиболее популярные методы плавки пластика.

Технология плавки горячим маслом

В горячем масле пластик нагревается очень умеренно, а это весьма важно и необходимо при обработке данного материала. Температуру нагрева масляной ванны несложно регулировать. Единственный недостаток такой процедуры – после формования пластиковых деталей их тяжело склеить. Тогда, как всецело очистить поверхность пластмассы от масла довольно просто.

Другие методы плавки

Также возможна и за счет использования горячего песка. Такой метод наиболее подходит, если Вам нужно согнуть трубы из пластического материала. Кстати, если Вы в поисках салона лазерной эпиляции в Киеве или Крыму, рекомендуем обращаться в компанию “Лазерок” http://lazerok.ua/action/lazernaya-epilyatsiya-za-49-grn.html .

Кроме того, плавка пластика может происходить и под воздействием струи горячего воздуха. С этой задачей прекрасно справится, фен для просушки волос и даже обычный пылесос. Единственное – в таком случае Вам нужно вмонтировать в трубку, которая вставляется в выходное отверстие пылесоса, специальное электроотопительное составляющее.

Может быть достигнута и посредством обычной железной линейки. Однако это будет актуальным, если Вам нужно расплавить гибкие тонкие листы пластика. Воспользуйтесь в таком случае одной или двумя железными линейками, предварительно нагретыми на электроплитке или над огнем горелки.

Для плавки чрезмерно тонких пластмассовых листов лучше воспользоваться нагретой электрически электродной проволокой.

Инфракрасные огни

Также может осуществляться обогревателями инфракрасных огней. В таком случае наиболее оптимальная температура нагрева для разных пластических материалов будет своей:

– для поливинилхлорида 130-140°С;

– для органического стекла 145-150°С;

– для целлулоида 100°С.

Когда пластические материалы нагреваются, очень важно придерживаться рекомендуемых температур. Ведь слишком долгое время нагревания пластмассы может повлиять на свойства материала и на его внешний вид. Так, по собственному опыту можем сказать, что для нагрева пластмассового листа шириной в 1 мм достаточно времени в 1 мин. 30 с.

В этом руководстве я расскажу вам, как плавить пластмассу в домашних условиях. Переплавка пластиковых бутылок из полиэтилена высокой плотности (HDPE) и изготовление из них блоков, которые можно использовать разными способами.

Каждый день мы используем и выбрасываем много пластиковых бутылок… Давайте изменим это!

Дэйв Хаккенс удивительный парень, который сделал много видео об утилизации пластика . Он показывает, как собирать, расплавлять и обрабатывать пластиковые предметы, чтобы создавать новые вещи. Однако, если вы хотите просто попробовать переработать несколько бутылок, следуйте этому краткому руководству.

Он показывает, как собирать, расплавлять и обрабатывать пластиковые предметы, чтобы создавать новые вещи. Однако, если вы хотите просто попробовать переработать несколько бутылок, следуйте этому краткому руководству.

Шаг 1: Материалы и инструменты

МАТЕРИАЛЫ:

- Бутылки из полиэтилена высокой плотности (HDPE)

- Деревянные дощечки (для изготовления формы)

ИНСТРУМЕНТЫ:

- зажимы

- бумага для выпечки

- перчатки с термозащитой

- ножницы/нож

Шаг 2: Форма

Нет необходимости делать очень сложную форму для плавки пластика.

Поскольку мы собираемся расплавить пластик и получить обычный блок, нам нужна простая коробка. Чем точнее и аккуратнее будет собрана коробка, тем точнее и аккуратнее будет блок.

Как вы можете видеть из приведенных выше рисунков, я использовал деревянные доски, которые лежали в моей мастерской, так же я накрыл каждую внутреннюю поверхность коробки бумагой для выпечки. Это будет важно позднее, когда будем извлекать блок из формы. Древесина — пористый материал, а расплавленный пластик — очень липкий, так что не стоит им соприкасаться.

Это будет важно позднее, когда будем извлекать блок из формы. Древесина — пористый материал, а расплавленный пластик — очень липкий, так что не стоит им соприкасаться.

Шаг 3: Как разрезать бутылки

Прежде всего, HDPE, что это такое? Как можно отличить его от всех других видов пластика?

HDPE — полиэтилен высокой плотности. Это довольно распространенный материал, используемый специально для производства пластиковых бутылок и коррозионностойких трубопроводов.

Как вы можете видеть на рисунке №1, его легко отличить от другого типа пластика благодаря цифре «2» в качестве идентификационного кода смолы.

После удаления этикеток и мытья бутылок нам нужно разрезать их на мелкие кусочки. Чем меньше, тем лучше, так как потребуется меньше времени для плавления. Используйте нож или крепкие ножницы.

Обычно я начинаю с ножа, отрезаю горлышко (фото № 2), которое является более жесткой частью, затем отрезаю основание и, наконец, ручку.

После этого вы можете использовать ножницы, чтобы сделать из больших кусков более мелкие (фото № 4).

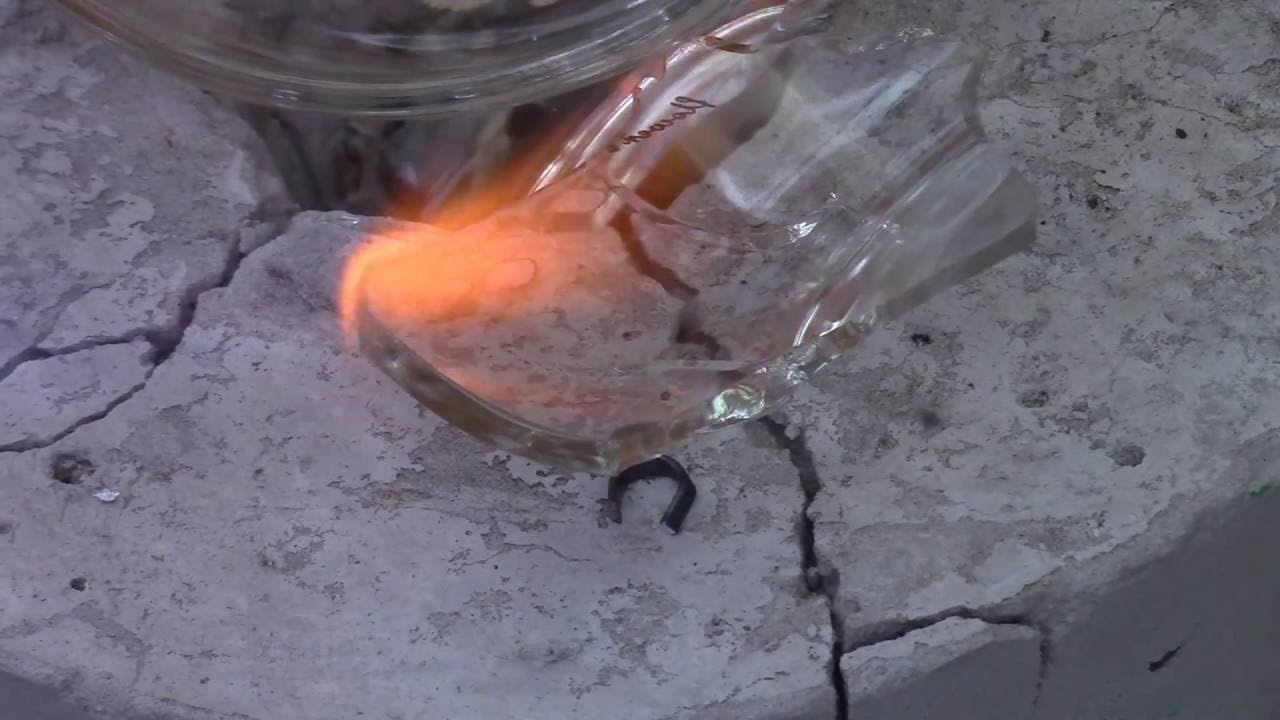

Шаг 4: Плавление

Каждый тип пластика имеет разную температуру плавления.

Дэйв Хаккенс отлично изучил каждый тип, чтобы индивидуализировать правильную точку плавления ().

Я узнал, что в моей печи HDPE обычно плавится при температуре около 180°C.

В то время пока нагревается духовка, положите кусок бумаги для выпечки на противень и расположите на ней кусочки пластика. Наконец поместите противень в духовку и проверяйте его каждые 10 минут.

Шаг 5: Эффект мрамора

Первый раскрас, который я покажу вам, мой любимый: эффект мрамора.

Через 10/15 минут, если вы видите, что пластик выглядит липким, вы можете вытащить его из духовки. Оденьте жаростойкие перчатки и скрутите пластик (фото № 2/3).

Действуйте быстро (пластик остывает), но имейте ввиду, что он очень горячий и липкий.

Как только у вас получится что-то вроде того, что вы можете увидеть на фото №4, вы можете положить обратно в духовку.

ПРЕДУПРЕЖДЕНИЕ: Используйте перчатки! Если пластик попал на вашу кожу, немедленно промойте пораженное место холодной водой, чтобы уменьшить боль.

Шаг 6: Закрепляем форму

Через 10 минут извлеките пластик из духовки и положите его в форму. Зажмите его так сильно, как можете, и каждые 5 минут, затягивайте зажимы сильнее. HDPE сжимается, когда он остывает, поэтому, чтобы получить плоский блок, вы должны часто затягивать зажимы.

Шаг 7: Мраморный блок

Это результат после 2 часов охлаждения.

Как видно из фото, благодаря технике крутильно-вращательного движения, которую мы использовали, получился прекрасный эффект мрамора. Мне очень нравится этот метод, потому что вы можете видеть все используемые цвета.

Шаг 8: Эффект «Камуфляжа»

Вот еще один раскрас. Я называю его эффектом камуфляжа.

Это проще и безопаснее, чем эффект мрамора, потому что нет нужды касаться пластика руками. Как и в Шаге 5, после 10/15 минут, если вы видите, что пластик выглядит липким, вы можете извлечь его из духовки.

Как и в Шаге 5, после 10/15 минут, если вы видите, что пластик выглядит липким, вы можете извлечь его из духовки.

На этот раз мы будем использовать технику складывания. Очень аккуратно (и всегда используйте перчатки), поднимите бумагу для выпечки с одной стороны и сложите пластик на себя (фото № 2).

Повторите тоже самое с другой стороны и положите обратно в духовку.

Шаг 9: Закрепляем форму

После 10 минут плавления выньте пластик из духовки, сложите в последний раз, сделав что-то вроде яичного рулета (фото № 1) и поместите его в форму.

Как и на шаге 6, зажмите его так сильно, как можете, и возвращайтесь каждые 5 минут, чтобы затянуть зажимы. Затем оставьте его остывать на пару часов.

Шаг 10: Камуфляжный блок

Вот результат. Выглядит действительно как камуфляж.

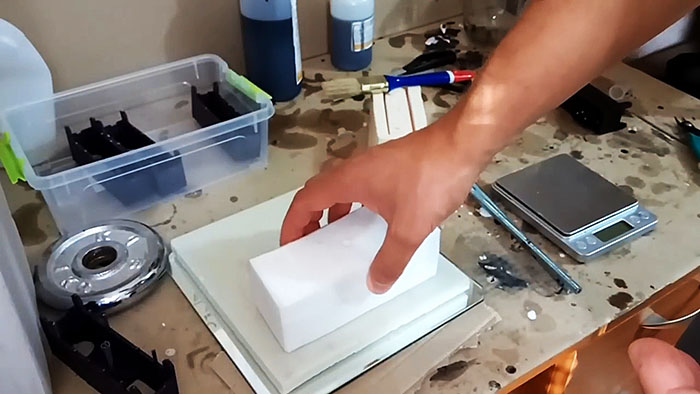

Как делать пластиковую посуду из крышек от ПЭТ бутылок

Крышечки от ПЭТ бутылок изготавливаются из первичного полиэтилена. Это пищевой пластик имеющий температуру плавления не более 135 градусов Цельсия. Он является отличным сырьем для переработки в домашних условиях. Крышки можно переплавить в небьющуюся посуду весьма необычных расцветок.

Он является отличным сырьем для переработки в домашних условиях. Крышки можно переплавить в небьющуюся посуду весьма необычных расцветок.Что потребуется:

- Крышки от бутылок;

- емкость для плавки;

- духовка;

- 2 одинаковые металлические формы для литья;

- широкие струбцины;

- деревянные подкладки.

Процесс изготовления подноса из крышек от пластиковых бутылок

Крышки раскладываются по емкости для плавки. Если они разноцветные, то их можно распределить так, чтобы после расплавления в пластичную массу получить желаемый рисунок с вкраплений цветов. Затем емкость устанавливается в обычную духовку и включается разогрев на большую температуру, чем плавление полиэтилена.

В это время подготавливаются 2 одинаковые металлические формы для литья. В их качестве могут использоваться подносы, тарелки, салатницы и т.д. Они должны быть сухими и чистыми. Важно, чтобы емкости имели развернутую форму и плотно входили друг в друга при складывании стопкой.

Как только масса в духовке расплавится и станет текучей, она извлекается и выливается в одну из форм. Для этого нужно использоваться деревянную лопатку, но стараться поменьше перемешивать массу. С ее помощью пластик равномерно распределяется по дну емкости. Далее сверху накрывается вторая форма и придавливается руками с легкой вибрацией, чтобы равномерно распределить материал.

Под формы подкладывается широкая деревянная доска, фанера или ДСП. На верхнюю форму укладывается доска поменьше, подогнанная под размер дна. Затем через них все сдавливается струбцинами. Их нужно стянуть с такой силой, чтобы пластик равномерно выдавился через бортики форм. Для удобства перед установкой струбцин формы с досками лучше поставить на кирпич, блок или ящик.

Выступающий полиэтилен сразу же соскабливается ножом, пока он теплый. После застывания пластика формы разнимаются. Полиэтилен от них легко отстает даже без разделительной смазки. Готовое изделие имеет неровности по каемке, которые нужно обрезать ножом и довести до идеала шлифовкой.

Самодельная посуда, сделанная из крышек от бутылок может быть применена для воды, масла, уксуса и соусов, может контактировать с пищевыми продуктами. Она выглядит очень необычно за счет вкрапления пластика разных цветов. При желании можно сделать ее однотонной, применив все крышки одного цвета.

Смотрите видео

redactor — 3dimg

2021 год объявлен годом экологии

Сегодня речь пойдет как раз об экологии и переработке пластика для дальнейшей 3D печати

Всем людям, знакомым с 3D печатью, известно, что в процессе печати и после нее остается некое количество пластика, который утилизировать экологическим способом достаточно трудно.

В 2012 году молодые выпускники Делфтского технологического университета решили бороться с пластиковым мусором и придумали The Perpetual Plastic Project.

Проект преследует две цели: организовать на местном уровне переработку пластика с участием населения, а также осведомить потребителей о новых способах утилизации. Для достижения поставленных целей компания организовала мини-завод, открытый для посетителей, на котором можно наглядно познакомиться с этапами утилизации пластика, и даже принять участие в утилизации пластиковых стаканчиков и создании из полученного сырья новых продуктов.

Пластиковые стаканчики перерабатываются следующим образом: сначала они тщательно очищаются, промываются и сушатся на специальном оборудовании. Высушенные стаканчики измельчаются, плавятся и преобразуются в нити для трёхмерной печати. Полученные нити заправляются в 3D-принтер.

Видео от создателей проекта The Perpetual Plastic Project Вы можете посмотреть, перейдя по ссылке ниже:

Так же перерабатывать пластиковые отходы можно и в домашних условиях:

При изготовлении пластиковой нити для 3D-печати рекомендуется использовать следующие виды бутылок из полиэтилентерефталата:

- Голубые.

Такие бутылки имеют самый жесткий пластик, но в расплавленном виде он будет наиболее текучим из всех.

Такие бутылки имеют самый жесткий пластик, но в расплавленном виде он будет наиболее текучим из всех. - Белые и зеленые. Пластик у этих бутылок мягче, чем у голубых. В расплавленном виде материал более густой.

- Коричневые. У таких бутылок самый мягкий пластик. В расплавленном виде он отличается большой вязкостью (похож на ABS-филамент).

Этапы подготовки:

- Тщательная промывка бутылок

- Нарезка бутылок.