Плазменная переработка тбо – Плазменная переработка мусора – как способ утилизации отходов

Плазменная технология утилизации отходов. | Бетостил

С начала времен человечество безустанно пользуется ресурсами своей родной планеты, не задумываясь о последствиях. Более того, беря у своего дома все необходимое, взамен мы отдаем ему угарные газы, разлагающиеся веками отходы и грязные океаны. Вопрос сохранения экологии встал для человечества совсем недавно, относительно нашего существования. Необратимые последствия планете мы уже нанесли, теперь нашей задачей является не усугубить положение и работать над тем, чтобы наша активность не имела такой негативной отдачи в эко сфере.

Одним из наиболее актуальных вопросов в сохранении окружающей среды состоит в переработке и утилизации отходов. В последнее время очень много исследований посвящено этой теме, что неудивительно, если хотя бы мельком взглянуть на сроки разложения повседневного мусора, которому мы не придаем особого значения.

Вот некоторые из них:

- Обыкновенная офисная бумага формата А4 имеет внушительный срок в 2 года для полного разложения

- Стандартная строительная доска 150х50 ммпролежит до 10 лет.

- Консервная банка не даст покоя окружающей среде более 10 лет.

- С изделиями из железа планета будет бороться от 10 до 20 лет.

- Аккумулятору вашего легкового автомобиля понадобится век, чтобы оставить после себя только воспоминания.

- Фольга немного упорнее и ей понадобится немногим более 100 лет.

- Автомобильная шина – 120-140 лет.

- Пластиковые бутылки. Около 180-200 лет.

- Одним из наиболее неприятных для экологии отходом считаются алюминиевые банки, которые разлагаются в среднем 500 лет.

- Десятки тонн стекла набито по всем мировым пляжам и лесополосам незадачливыми туристами, а ведь оно является лидером по сроку разложения, более 1000 лет необходимо одной стеклянной бутылке до полного исчезновения.

Плазменная переработка

На фоне катастрофически долгих сроков полного разложения мусора, появилась необходимость разработки быстрой и экологически безопасной системы утилизации отходов. На данный момент таких систем уже множество, но фаворитом среди них безусловно является плазменная переработка, позволяющая мало того, что безопасно для окружающей среды утилизировать тонны мусора в кратчайшие сроки, но и получать на выходе сырье для повторного использования в промышленных интересах. Помимо этих достоинств при плазменной переработке выделяется электроэнергия, которую можно использовать для снабжения городов поставляющих отходы в пункт переработки, тем самым позволив в прямом смысле слова брать электричество из мусора. Но обо всем по порядку.

Плазменная переработка мусора – Революционный способ переработки отходов от бытовых и биологических до медицинских.

Смыслом данного метода заключается в термообработке отходов и доведения их до газообразного состояния. Основной задачей плазменной переработки является замещение мусорозжигающих заводов, которые во время переработки мусора выбрасывают в атмосферу колоссальное количество угарного газа CO2 и ядовитых выделений, образующихся при горении пластика и прочих искусственных химических соединений.

Безусловным лидером по утилизации плазменный метод является благодаря следующим критериям:

- Все токсичные материалы и газы сгорают, в отличии от прочих способов утилизации

Плазменная система самодостаточна, так как имеет свой замкнутый производственный цикл. Полученный газ не выпускают в атмосферу как на мусоросжигающих заводах прошлого поколения, а пускают на выработку собственной энергии. - В результате плазменной обработки готовый продукт почти в 300 раз меньше первоначального объема отходов. Таких результатов не может показать ни один из всех существующих способов утилизации.

- Отходы не приходится сортировать или сушить, плазменная система не требует какой-либо предутилизационной подготовки.

- Плазменная утилизация является наиболее приемлемой с точки зрения затрат, так при переработке 1 тонны мусора расходы сокращаются в три раза, нежели при применении любого другого метода.

Являясь технологией тяжелой промышленности, плазменная переработка развивается семимильными шагами и уже успешно применяется в Японии, Англии, Китае, США, Индии. Так же на сегодняшний день в странах Евросоюза активно развиваются проекты по возведению пунктов плазменной переработки ТБО. Плазменная газификация тесно связана с Киотским соглашением, подразумевающим под собой снижение негативного влияния человека на экологию.

Реклама

Мобильная установка плазменной газификации ПЛАЗАРИУМ MGS

Примечания: 1 — Возможно изготовление по заказу установок для плазменной газификации производительностью до 80 тонн в день (HGP-3000) и до 100 тонн в день (HGP-5000). 2 — Промышленная плазменная система установки и другие энергетические системы обеспечивают автоматическую адаптацию к любому входному напряжению в диапазоне 380–450 В для трех фаз. 3 — Установки для плазменной газификации разрабатываются под конкретный газ и сырье согласно параметрам ТЗ заказчика. 4 — Установка плазменной газификации может работать в широком диапазоне влажности сырья от 0 до 95%. Уменьшение влажности до 24-30% целесообразно только для повышения показателей энергетического баланса. Для уменьшения влажности используется тепловая энергия в виде пара и горячей воды, отводимая от конструкций установки плазменной газификации в процессе охлаждения синтез-газа и от конструкций блока производства электрической и тепловой энергии. 5 — Все параметры установки плазменной газификации изготавливаются в соответствии с ТЗ заказчика. 6 — Расчетный срок эксплуатации установки зависит от ее параметров и комплектации и определяется в техническом проекте. Внимание! При использовании программы технического обслуживания и поддержки срок службы установки является неограниченным. Более подробно о программе технического обслуживания вы можете прочитать в специальном разделе на сайте. 7 — Конструктивное исполнение установки плазменной газификации определяются Исполнителем с согласованием габаритных и присоединительных размеров с Заказчиком в техническом проекте установки, который является первым этапом производства установки. Усредненные показатели энергетического баланса и экономических показателей установки плазменной газификации ПЛАЗАРИУМ MGS:

Примечания: 1 — Объем производства синтез-газа зависит от типа и морфологического состава отходов и рассчитывается в техническом проекте установки на основании ТЗ заказчика. Данный синтез-газ может быть использован в качестве рабочего газа для производства тепловой и электрической энергии или в качестве технологического газа для продажи или смешения и удешевления природного газа. 2 — Затраты электроэнергии необходимые на собственные нужды установки зависят от типа и морфологического состава отходов и рассчитываются в техническом проекте установки на основании ТЗ заказчика. 3 — Объем вырабатываемой электроэнергии зависит от типа и морфологического состава отходов, типа выбранного блока производства электрической и тепловой энергии и рассчитывается в техническом проекте установки на основании ТЗ заказчика. 4 — Электрическая энергия для продажи определяется арифметической разницей между Суммарной вырабатываемой электроэнергией и Затратами на собственные нужды. Рассчитывается в техническом проекте установки на основании ТЗ заказчика. 5 — Тепловая энергия в виде пара 300°С и горячей воды до 100°С является неотъемлемой частью процесса производства электрической энергии и может использоваться как для для сушки и нагрева отходов, так и для продажи на различные технологические нужды. 6 — Усредненный показатель затрат зависит от конкретной страны эксплуатации установки. 7 — Строки в таблице индивидуальны, не связаны друг с другом, и зависят только от типа и морфологического состава отходов. Система очистки синтез-газа установки плазменной газификации ПЛАЗАРИУМ MGS:

Примечания: 1 — Производительность по очищаемому газу определяется в соответствии с индивидуальными особенностями установки и ТЗ заказчика. 2 — Наименование и концентрация улавливаемых/нейтрализуемых компонентов определяется в соответствии с индивидуальными особенностями установки и ТЗ заказчика. Комплект газоаналитического оборудования установки плазменной газификации ПЛАЗАРИУМ MGS:

Примечания: 1 — Список параметров измерения концентраций определяется в соответствии с индивидуальными особенностями установки и ТЗ заказчика. 2 — Калибровочные газовые баллоны для корректировки показаний газоанализаторов входят в состав комплекта газоаналитического оборудования и являются его составной частью в составе комнаты управления. Блок производства электрической и тепловой энергии:

Примечания: 1 — Блок производства электрической и тепловой энергии обеспечивает автоматическую адаптацию к любому входному напряжению в диапазоне 380–450 В для трех фаз. 2 — Единичная мощность двигателя / турбины определяется параметрами установки плазменной газификации, объемом вырабатываемого синтез-газа и параметрами требуемой надежности в зависимости от суммарной максимальной мощности Блока производства электрической и тепловой энергии . 3 — Максимальная мощность блока производства электрической и тепловой энергии формируется из нескольких единичных двигателей / турбин. Количество единичных двигателей / турбин от 2 до 6 в зависимости от величины мощности и требуемых параметров сервисной и ремонтной надежности. 4 — Объемная доля водорода от 50 до 70 % 5 — Блок производства электрической и тепловой энергии предназначен для работы параллельно с общей сетью электропитания. Существует опция автономного электрического питания установки плазменной газификации для производительностей от 10 тонн в день 6 — Для увеличения объема хранения возможно модульное построение системы хранения и сжатия синтез-газа. 7 — В случае использования Блока производства электрической и тепловой энергии с опциональным подземным использованием резервуара расстояния могут быть уменьшены на 50%. Блок хранения и сжатия синтез-газа должен размещаться не ближе 15 метров (расстояние от наземных резервуаров), 8 метров (расстояние от подземных резервуаров) от производственных зданий, сооружений, а также мест проведения работ с открытым огнем. Минимальное расстояние до колодцев и надземных коммуникаций – не менее 5 м; до подземных трасс и коммуникаций – не менее 3,5 м. Размещение Блока хранения и сжатия синтез-газа на расстоянии менее 200 метров от мест массового пребывания людей не допускается. 8 — Все параметры Блока хранения и сжатия синтез-газа индивидуальны и изготавливаются в соответствии с ТЗ заказчика. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

www.plazarium.com

Плазменная переработка твердых бытовых отходов

Сооружение, которое возведено вблизи Кармиэля (Израиль), нет пока больше нигде на планете. Хотя нуждается в нем, — точнее, в них — весь мир. Израиль стал пионером в кардинальном решении глобальной проблемы: переработке твердого бытового мусора, причем, предложил самый передовой, на сто процентов экологически чистый метод — плазменную переработку твердых бытовых отходов.

Разработка и освоение новой технологии — результат тесного сотрудничества ученых и инженеров трех стран — России, Украины и Израиля. Именно в Москве, в знаменитом Институте атомной энергии имени Курчатова (именуемого ныне Российским научным центром «Курчатовский институт»), сосредоточены важнейшие исследования в области физики плазмы. Руководит ими директор центра, ученый мировой величины академик Евгений Велихов. Во многом благодаря его активной деятельности воплотился в жизнь и данный проект.

На открытие завода прибыли представительные делегации из России и Украины, руководители частных компаний-инвесторов из Японии, Южной Кореи, США. А накануне церемонии руководство израильской фирмы ЕЕК провело пресс-конференцию для журналистов.

— Название Environmental Energy Resourses (это и есть аббревиатура ЕЕК) — «Чистые энергетические ресурсы» — полностью отвечает направлению нашей деятельности, — сказал президент компании Ицхак Шрем. — Плазменная технология, на основе которой построен завод, идет в ногу со временем, а то и опережает его. Она не оказывает вредного воздействия на окружающую среду, представляет собой самый передовой на сегодняшний день способ переработки твердых бытовых отходов и, что не менее важно, значительно более экономична по сравнению с существующими технологиями.

Ицхак Шрем обрисовал впечатляющую картину загрязнения планеты бытовым мусором. В Соединенных Штатах его объемы достигли в прошлом году 240 миллионов тонн, столько же приходится на долю Европы. А в целом человечество производит ежегодно до 700 миллионов тонн бытовых отходов, и цифра эта, понятно, будет со временем только увеличиваться.

Между тем на протяжении веков человек избавляется от мусора одним и тем же способом: либо хоронит его под землей, либо сжигает. В Дании, Швейцарии, Германии, Франции, Голландии сжигается от 40 до 60% бытовых отходов — остальное, как правило, закапывается в землю. Отрадное исключение представляют швейцарцы, которые не сожженные отходы направляют целиком на переработку. А такие страны, как Норвегия, Италия, Англия и Испания, львиную долю мусора — от 60 до 78% закапывают в землю. Ненамного отстает от них и Новый Свет. К примеру, в США под землю отправляют 56% бытового мусора (представляете — каждый год по 135 миллионов тонн!). Остальное сжигается (14%) или перерабатывается (30%).

Исключительный пример представляет в этом отношении Япония: в островном государстве земля слишком дорога, чтобы отдавать ее под мусорные кладбища, поэтому 76% своих бытовых отходов японцы сжигают, а остальное перерабатывают или также хоронят под землей.

Из развитых стран Израиль на фоне этой картины выглядит самым плачевным образом. Видимо, некоторые «специалисты» считают, что территория у нас такая большая, что ее можно без зазрения совести отдавать под мусорные свалки. 80 (восемьдесят!) процентов бытовых отходов мы хороним под землей. Закрыли печально знаменитую «гору» — Хирию — вблизи Тель-Авива; зато стали наращивать другую, «подземную» гору, в Рамат-Ховаве. По отходам, приходящимся на душу населения, мы не уступаем той же Америке — на 7 миллионов жителей «производим» в год 5 миллионов тонн мусора. Но если Америка 44% своих отходов сжигает или перерабатывает, мы отправляем на переработку всего 20%.

Впрочем, достаточно цифр. Ясно, что кардинальное решение «мусорной» проблемы назрело давно. Лишь благодаря жестким природоохранным законам Европа не задыхается в дыму мусоросжигающих заводов. Но обходится это и промышленникам, и налогоплательщикам недешево: половину затрат при этой технологии «съедают» мероприятия по охране окружающей среды. Израиль до таких расходов еще не дорос, потому и зарывает в землю всю гадость. Но, быть может, именно поэтому и именно здесь нашла воплощение идея плазменной переработки бытового мусора, идея, оказавшаяся на поверку не только самой технологичной, но и самой дешевой.

— В 2000 году, — рассказывает Ицхак Шрем, — мы создали компанию ЕЕК, призванную реализовать задуманный проект. Нас вдохновлял пятнадцатилетний опыт работы российских предприятий по переработке ядерных отходов. Они тоже работали на основе плазменно-химических процессов, и хотя нам предстояло решить несколько иную задачу, мы нисколько не сомневались в успехе. В течение шести лет мы смогли привлечь 34 миллиона долларов инвестиций. В числе основных участников проекта — Токийская финансовая группа (10,6 млн. долларов), компания «Ордан» (8,2 млн.), корейская инвестиционная фирма «Кестрел пасифик» (5,3 млн. долларов). Среди инвесторов также частные лица. В 2001 году мы закупили российскую технологию плазменно-химических процессов и приступили к совместным разработкам по ее исполь зованию в области переработки бытовых отходов. В начале этого года международное сотрудничество дало конкретные результаты: мы завершили строительство заводского корпуса и монтаж оборудования.

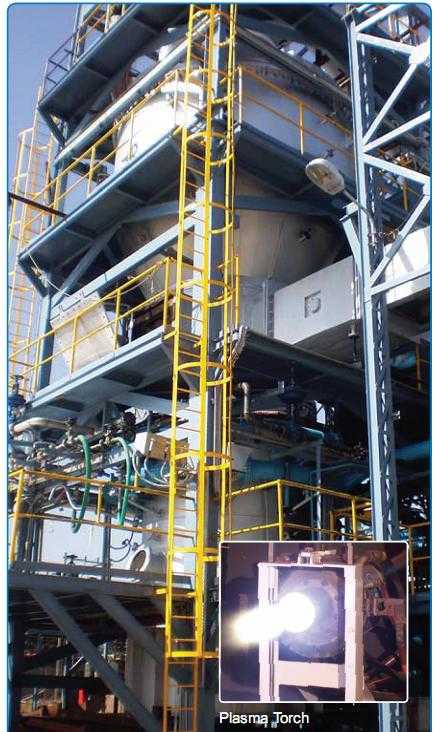

…Внешне завод выглядит не так солидно, как могло бы показаться. Небольшой здание административного корпуса, примыкающие к нему металлические конструкции, простое, на первый взгляд, оборудование, расположенное прямо под открытым небом. Между тем именно в этой простоте и заключена «изюминка» плазменной технологии. Ей не требуются большие производственные площади, не нужна «крыша над головой», а рабочий процесс настолько автоматизирован, что сокращает до минимума количество обслуживающего персонала. Но главное преимущество — в неоспоримых преимуществах плазменной термообработки по сравнению с другими методами переработки мусора.

На церемонию открытия завода прибыл научный руководитель проекта академик Евгений Велихов, и я сумел взять у него интервью.

— Евгений Павлович, ваш институт стал пионером в использовании плазменной технологии для переработки промышленных отходов. На ее основе в России в 1990 году был пущен первый завод по переработке радиоактивных отходов — мощностью 80 килограммов в час, пять лет назад — еще один, мощностью 250 килограммов в час. У израильского же завода мощность куда больше: он способен перерабатывать в час тысячу килограммов бытовых отходов…

— Дело не просто в мощности. В данном случае плазменная технология позволяет полностью избавиться от токсичных материалов и газов, которые присутствуют при переработке любого мусора. При переработке ядерных отходов наблюдается совсем другая картина. Мы по определению не можем изменить природу радиоактивного ядра, мы попросту перекладываем ядерный материал из одного места в другое, только делаем его более компактным, удобным для захоронения. Мы не можем уничтожить радиоактивные отходы полностью, а здесь как раз полностью уничтожаем токсичные материалы. Да, и там, и здесь мы используем плазму, но для этого завода разработана совершенно другая технология.

— Вы, наверное, заметили перед заводскими воротами несколько демонстрантов. «Зеленые» протестовали против работы этого завода, а на плакатах было написано «Не сжигайте наше здоровье»…

— Эти люди просто не понимают, чего требуют. Этакую бессмыслицу можно объяснить только абсолютным незнанием дела. Во-первых, никакого сжигания здесь нет: благодаря высоким, до полутора тысяч градусов, температурам в плазмотроне идет совершенно иной процесс — процесс разложения продукта. А во-вторых, с точки зрения экологии наше производств, как я уже сказал, абсолютно чистое, не дающее никаких побочных продуктов. Неужели горы мусора, которые отравляют и у вас в Израиле, и у нас в России землю, воду, воздух — здоровее для организма?! Видите вышку на здании? Это компьютеризированная система контроля над состоянием окружающей среды вокруг предприятия. Стоимость ее — 35 тысяч долларов, и она оправдывает свое назначение: следит за всеми экологическими характеристиками производства. У специалистов министерства экологии никаких претензий, насколько я знаю, к нашему производству нет, почему же они должны быть у «зеленых»? На сегодня это небольшой завод, но в наших ближайших планах — возведение подобного производства уже не в опытных, а в коммерческих целях — мощностью свыше шести тонн в час.

— Сейчас наблюдается всплеск интереса к атомным электростанциям. Поговаривают о ней и в Израиле…

— Да, Ренессанс в данной области заметен, и это понятно: подземные энергетические ресурсы иссякают и будут вскоре не в состоянии удовлетворить потребности человечества в энергии. Пересматривает политику в отношении строительства АЭС Америка, поворачиваются лицом к ядерной энергетике другие страны, недавние ее противники. А наш институт начал почти массовое производство таких АЭС — пока мощностью в 70 мегаватт, но планируем довести ее до 600 мегаватт. И не нужно никакого строительства, никаких хлопот об утилизации ядерных отходов. Мы доставляем такую станцию на основе лизинга, и она начинает работать так же, как работают ваши угольные станции, только не отравляет окружающую среду.

Наш институт выступил также инициатором крупнейшего — стоимостью 20 миллиардов евро — международного проекта по строительству плазменного термоядерного реактора, который будет вырабатывать электрическую энергию из водорода. В прошлом году было подписано совместное многостороннее соглашение о реализации этого проекта, в нем участвуют Европа, включая Россию, Америка, Китай, Япония, Индия, Южная Корея. Мне очень приятно, что и здесь, в Израиле, у нас сложилась такая активная, целеустремленная команда ученых, инженеров и предпринимателей.

— Установленный здесь, в Кармиэле, плазмотрон — плод ученых вашего института, но сама технология — детище как российских, так и израильских ученых, верно?

— Верно. Я всю жизнь занимаюсь тем, что объединяю людей в их научных исследованиях, так что выделять в данном случае какую-то сторону не хочу. Плодотворно работали все ученые и инженеры, и израильская сторона вложила не меньше интеллектуального и физического капитала, чем российская и украинская. Мы так же вместе работали на строительстве магниевого завода на Мертвом море — в этом году, кстати, исполняется десять лет, как мы пустили его в эксплуатацию. И надеюсь, будем плодотворно сотрудничать в дальнейшем.

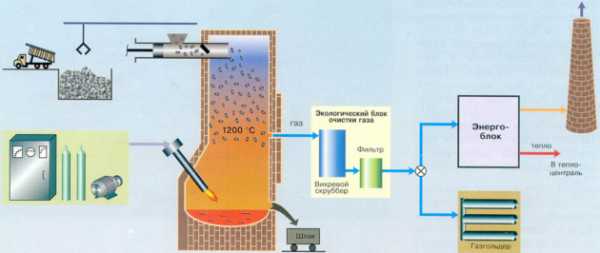

…На наших глазах в большую воронку загружается грязная масса. Это и есть те самые бытовые отходы, которые мы выбрасываем каждый день в наши мусорные ведра. Больше этого мусора мы уже не увидим. За короткое время он проходит в плазмотроне несколько стадий переработки, а на конечном этапе превращается — трудно поверить — в черную стекловидную массу, ничем не напоминающую недавнее «сырье». Застывшая и разбитая на бесформенные куски, эта масса схожа с кварцем, так же, как и он, не издает никакого запаха. Увидел бы на дороге — подумал: обычный камень.

— Объем этой массы составляет от двух до пяти процентов от объема исходного «материала», — поясняет член российской делегации, директор института высоких технологий и экспериментального производства Курчатовского научного центра Валерий Гнеденко. — То есть, мы получаем продукт, который почти в пятьдесят раз меньше доставленного сюда мусора. Такой «усушки» отходов не знает ни одна другая технология. Полученный же при этом твердый материал абсолютно чист с экологической точки зрения, его можно использовать в строительстве дорог и зданий, он может тысячи лет хранится и под землей без всякого влияния на окружающую среду.

Кроме того, плазменная технология обеспечивает замкнутый цикл всего производственного процесса. Получаемый во время разложения продукта газ не выходит в атмосферу, а направляется на выработку собственной электроэнергии. Мощность заводского генератора — 600 киловатт, причем, 70% этого количества энергии достаточно для внутреннего пользования, а остальные 30% можно продавать на сторону. Таким образом, предприятие не потребляет, а, наоборот, вырабатывает электроэнергию, и использует для этого не уголь или мазут, а обычный мусор.

— А кто изготовитель всего этого оборудования?

— Плазмотрон изготовлен в Украине, на Мариупольском заводе общего машиностроения. Это же предприятие поставило все необходимые металлические конструкции — их тут около ста тонн. И мы уже приступили к работе над другим плазменным реактором, который позволит перерабатывать две тонны отходов в час. Данной технологией заинтересовались уже в ряде стран Европы, и надеемся, этот экспериментальный завод скажет свое веское слово в ее пользу.

Самое просторное помещение административного корпуса — пульт управления заводом. Вернее, пульт — уже устаревшее понятие, поскольку всем процессом управляют компьютеры. На несколько дисплеев, установленных на длинном столе, выведены все параметры работы оборудования и, как сказал мне главный инженер компании Биньямин Блитман, для контроля над всем процессом достаточно двух специалистов в смену.

По словам главного инженера, монтаж и наладка оборудования прошли на заводе в рекордно короткие сроки, за два месяца, в них принимали участие специалисты всех сторон — израильской, российской, украинской, и никаких серьезных проблем при вводе в эксплуатацию не возникло. Словно это было не опытное, а хорошо знакомое всем производство…

Новый завод, действительно, представляет собой не промышленное, а экспериментальное производство. Согласно разрешению министерств промышленности и охраны окружающей среды, он может осуществить пока пятнадцать пусков в году, каждый сроком не более недели. То есть пятнадцать недель работы на ближайший год уникальному предприятию обеспечены. И хотя это не много, все же достаточно для того, чтобы на практике убедиться в эффективности новой технологии и привлечь к ней внимание потенциальных заказчиков.

Ицхак Шрем не сомневается в успехе. Как он отметил, человечество тратит сегодня на переработку бытовых отходов свыше 4 миллиардов долларов в год. Средняя стоимость переработки одной тонны мусора в Европе (речь идет о современных мусоросжигательных заводах) составляет 200 долларов, А плазменно-химическая технология предлагает эту цену снизить втрое — до 70 долларов за тонну. Разве это не выгодно и с экономической точки зрения?

Автор: Яков Зубарев

По материалам: solidwaste.ru

www.biowatt.com.ua

Технология плазменной газификации Westinghouse Plasma Corporation. Cleandex

1. Актуальность проблемы

2. Технология плазменной газификации WPC

3. Экономические показатели плазменной газификации

1. Актуальность проблемы утилизации отходов

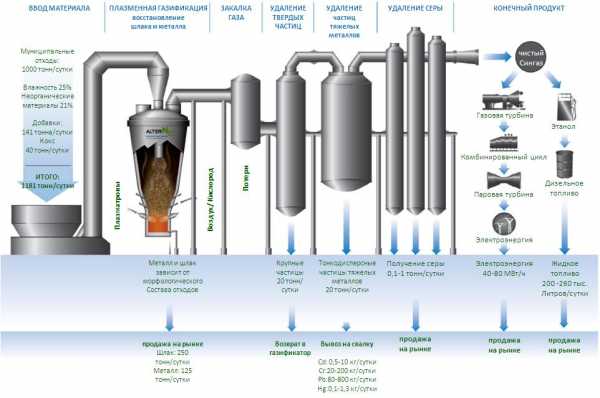

Ежегодно на территории Московской области образуется более 20 млн. тонн промышленных и бытовых отходов. Большую часть из них составляют отходы вывозимые на полигоны Московской области из Москвы, твердые бытовые отходы (ТБО) – 5 млн. тонн, промышленные и строительные отходы 6 млн тонн. Через 2–3 года полигоны ТБО на территории Московской области будут закрыты. В связи с этим принято решение о строительство на территории Московской области сети заводов плазменной газификации промышленных и бытовых отходов для производства электроэнергии. Заводы планируется разместить в муниципальных районах, раничащих с городом Москва. Производительность одного завода по переработке отходов 1500 тонн/ сутки (500 000 тонн в год), для производства электроэнергии 50 Мвт/ч.

2. Технология плазменной газификации WPC

Технология плазменной газификации разработана для решения широкого круга задач одной, из которых является преобразование любых видов отходов, включая био-отходы, опасные отходы, в электроэнергию/синтетическое топливо (дизельное топливо, этанол) и другие полезные материалы (тонна отходов равна 1–1,3 МВт/ч электроэнергии). Является технологией промышленного использования, имеет коммерчески успешные инсталляции по всему миру (Япония, Индия, Англия, Китае, США). Ведутся работы по проектированию и строительству в странах Евросоюза. Применение плазменной газификации неотъемлемо связано с Киотским соглашением по уменьшению влияния на атмосферу человека. Влияние на природу и человека ниже мировых норм ПДК в 10–15 раз.

Более 30 лет научно-исследовательских и опытно-конструкторских работ и свыше 500000 часов эксплуатации серийных факелов позволили корпорации WPC разработать передовую технологию плазменной газификации – очень эффективное и надежное решение проблемы. С момента приобретения в 2007 г. корпорации WPC, Alter NRG раздвинула рамки разработок технологии.

Возможность использовать технологию WPC для переработки разнородного исходного сырья при его минимальной подготовке уникальна. Это позволяет смешивать разное исходное сырье, такое как бытовые отходы, опасные отходы, строительный мусор и лом, автомобильный лом, уголь с высоким содержанием золы, биомассу, жидкости и шламы. Такая универсальность позволяет компаниям оптимизировать работы по типу доступного исходного сырья.

Конечный продукт процесса плазменной газификации WPC может быть разным, например электроэнергия, пар или жидкое топливо.

Одновременно сокращаются выбросы вредных парниковых газов в атмосферу. Плазменная газификация – это испытанная технология, которая является решением сегодняшних проблем, поддерживая баланс между выработкой энергии и сохранением окружающей среды.

Установка плазменной газификации работает при температуре, превышающей 5500°С, гарантируя практически полное преобразование исходного сырья в синтетический газ. Неорганические вещества выводятся у основания газификатора в виде инертного шлака, который охлаждается и превращается в неопасный невыщелачиваемый продукт, который можно продавать как наполнитель для строительного материала.

Совокупная энергия, извлеченная из исходного сырья, переработанного газификатором, составляет примерно 80%. Эта регенерированная энергия представляет собой чистый, обогащенный синтетический газ, который можно использовать для генерации электроэнергии, получения жидкого топлива или иной энергетической продукции. Из всей энергии, необходимой для процесса газификации, на питание плазменных факелов расходуется только 2–5%.

Модульная и масштабируемая конструкция нашей установки позволяет быстро устанавливать систему плазменной газификации повсюду, что делает плазменную технологию доступной во всем мире.

Технология

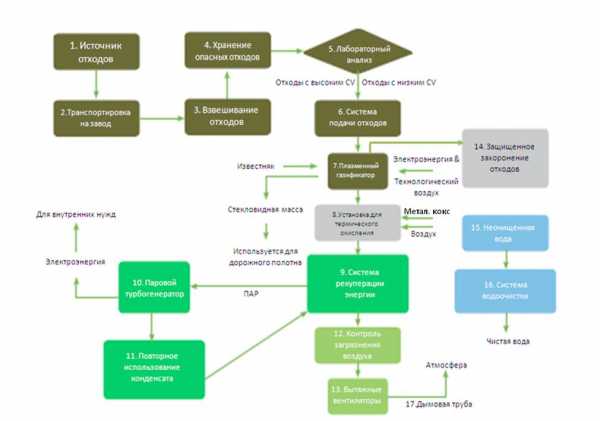

Бизнес процесс

|

|

Загрузочный узел Загрузочный узел требует тщательной проработки, в связи с различным состоянием (твердым, жидким) отходов.Кокс используется в качестве теплоизоляционной подстилки, удерживающей тепло плазматронов в газификационной зоне реактора. Готово решение замены металлургического кокса на BRIQs. Известняк (в качестве замены рассматривается применение фосфогипса) управляет тугоплавкостью шлака, и необходим для достижения полной его остеклованности и невыщелачиваемости. |

|

|

Плазменный реактор-газификатор (ПРГ) Два стандартных реактора-газификатора (ПРГ) G65 осуществляют превращение органических компонентов смеси опасных отходов в синтез-газ, который выходит из его верхей части, и превращение неорганических компонентов в расплавленный шлак, вытекающий из нижней части. Расплавление шлака достигается за счёт высоких температур в нижней части реактора. В процессе поглощаются кислород и водяной пар. Высокая температура способствует значительному ускорению различных химических реакций газификации и позволяет сплавить неорганические части загрузочного материала вместе. ПРГ имеет соответствующее огнеупорное покрытие, способное выдержать высокие температуры и коррозионное действие расплавленного шлака и горячего сингаза внутри реактора. Выходящий из реактора синтез-газ имеет температуру 870°C, давление близкое к атмосферному, объем 64000 — 69000 Нм куб в час. Донный шлак представляет собой смесь негорючих неорганических веществ, в том числе подлежащих рекуперации металлов. Шлак поступает в соответствующую систему для дальнейшей обработки. Конструкция ПРГ стандартная основывается на конструкции плазменной печи производства Вестингхаус Плазма Корпорэйшн (WPC), представляющей собой вертикальную шахтную печь. |

|

|

Система плазменных горелок Каждый реактор оснащаются шестью (6) плазматронами марки « Marc 11 » с регулируемой мощностью в донной части. Диапазон мощности каждого составляет от 300 до 800 кВт. В нормальных условиях плазматроны работают при 600 кВт, в сумме 3,6 МВт. Избыточная мощность необходима для беспроблемного преодоления нештатных ситуаций, пусконаладочных работ и технического обслуживания. Система плазменных горелок рассчитана на 500 000 часов непрерывной работы в агрессивных средах, прошла проверку временем и зарекомендовала себя как надежный элемент общего технологического процесса. |

| Сменные электроды в среднем работают 1000 – 1200 часов. Замена электродов производится за 30 минут без остановки технологического процесса. | |

|

|

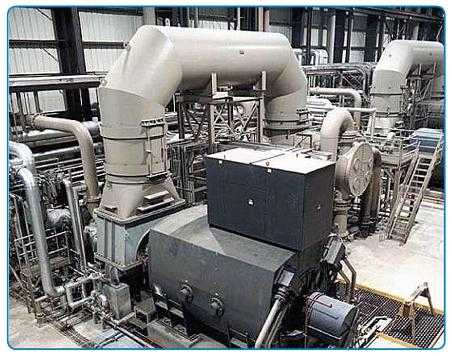

Установка разделения воздуха Для более полной газификации материалов реакторы продуваются потоком воздуха с 95% содержанием кислорода. Система снабжения кислородом представляет собой сжижающую установку разделения воздуха. Она работает по принципу охлаждения воздуха под давлением до сжижения с последующим отделением газообразного азота в ректификационной колонне. Этот процесс позволяет получить кислород высокой чистоты. Одним из преимуществ данного способа является возможность запасания жидкого кислорода в цистернах для последующего использования в случае нештатной ситуации. Жидкий кислород из разделителя прокачивается через испаритель и затем в газообразном виде попадает в реактор. Аргон, основной остаточный газ воздуха, присутствует в получаемых газах, в основном в кислороде. В случае заинтересованности компании в извлечении аргона, возможно повышение чистоты получаемого кислорода, и как следствие — увеличение объёма извлекаемого аргона. |

|

|

Охлаждение газа, очистка от пыли и хлороводорода Нагретый синтез-газ направляется в скруббер и колонны с распылительным орошением для охлаждения, очистки и обработки. Сингаз попадает в скруббер Вентури, а затем в колонну с распылительным орошением для охлаждения, очистки от пыли, хлороводорода и прочих нежелательных примесей. Очищенный синтетический газ выходит через верхнюю часть оросительной колонны и направляется к мокрому электрофильтру для более тонкой пылеочистки.

|

|

|

Паротурбинный генератор и воздушный конденсатор Давление пара снижается в паровой турбине, пар преобразуется в жидкую воду в конденсаторе, и отправляется обратно в котёл через систему рециркуляции пара. Выделяемая при конденсации энергия преобразуется в электрическую. В паровом котле используется очищенная сливная вода для минимизации затрат. Это необходимо, чтобы компенсировать потери пара, используемого для газификации. |

|

|

Конденсатор с воздушным охлаждением был выбран для данного проекта с тем, чтобы свести потребление воды к минимуму. Хотя вариант с охладительной башней дешевле и эффективней, он потребует около 1700 м³/сут подпиточной воды для восполнения потерь от испарения и продувки. Конденсатор с воздушным охлаждением не требует подпиточной воды, поэтому он и был выбран. |

|

Удаление ртути Охлаждённый сжатый синтез-газ проходит через фильтр с активированным углём для удаления следовых количеств ртути перед процессом сероочистки. Два последовательно установленных фильтра обеспечивают удаление до 99.75%. Согласно расчётам, фильтры требуют замены только раз в год. После удаления ртути газ поступает на линию сероочистки. |

|

|

Гидролиз карбонилсульфида Гидролиз карбонилсульфида (COS) необходим для превращения, содержащегося в синтез-газе карбонилсульфида, в сероводород (H2S) с удалением последнего из потока. В процессе гидролиза газ проходит через слой катализатора, где COS превращается в H2S и CO2. После такой обработки практически вся сера в сингазе переводится в сероводород, который легко удаляется на следующей стадии. |

|

|

Сероочистка В блоке сероочистки H2S удаляется из сингаза и преобразуется в элементарную серу, которую можно складировать на станции или продать. Используемая здесь технология сероочистки называется «CrystaSulf». Она была выбрана за избирательное удаление H2S без удаления CO2 , CO и H2 , а также за возможность одноэтапной переработки H2S в твёрдую серу. |

|

|

|

Удаление примесей и контроль выбросов Для работы с ртутью и прочими примесями необходимо принять специальные меры. Ввиду общего характера данного завода и отсутствия результатов анализов для предлагаемой электростанции, количества примесей не могут быть точно установлены в данный момент. Загрязняющие вещества удаляются из синтез-газа до производства электроэнергии, в то время как растворённые воде примеси остаются в сточных водах, однако при проектировании станции будут использованы как минимум экологические стандарты РФ. |

|

|

Мокрый электрофильтр Очистка от частиц размерами менее микрона требует применения мокрого электрофильтра, поскольку удаление субмикронных частиц в оросителях не гарантируется. Синтез-газ входит в электрофильтр, где равномерно распределяется по пучку трубок. В коллекторных трубках входящие частицы получают значительный отрицательный заряд от коронного разряда большой мощности, производимого высоковольтными электродами. По мере продвижения заряженных частиц в трубках электрическое поле заставляет их перемещаться в сторону заземлённых трубочных стенок, где они и оседают. Протекающая внутри трубок водяная плёнка смывает собранные частицы в слив, ведущий к месту водоочистки. |

|

|

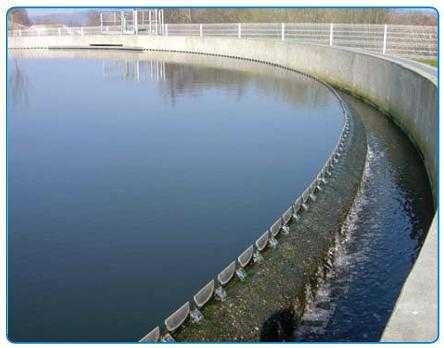

Переработка сточных вод Водные потоки от оросительной башни, сепараторов, парового котла и прочих установок накапливаются в резервуаре для сточных вод. Здесь отходы смешиваются и перекачивается в систему очистки, системы удаления взвешенных частиц, тяжелых металлов и токсичных компонентов. Очистка сточных вод представляет собой физико-химический процесс, который происходит во флокуляционной камере, фильтровальном резервуаре и системе химической обработки. Очищенная вода хранится в отдельном резервуаре. |

|

|

Потребление воды В расчётных условиях, объект не требует поставок пресной воды. Внутренние требования включают восполнение потерь воды в паровом котле, оросительной башне, электрофильтре и скруббере. Все потребности в воде удовлетворяются с помощью очищенной воды, вырабатываемой в процессе газификации, с избытком в 50 м³/сут. Однако для начала эксплуатации необходимо доставить некоторое количество пресной воды. Существует возможность сбора пресной воды путем охлаждения воздуха в летние месяцы до его поступления в турбину и сбора конденсата. Выход будет зависеть от температуры и относительной влажности воздуха в данный день. При 20°С и влажности 60% 9,3 м³/сут воды может быть получено охлаждением до 10°C при 30°С и относительной влажности 75% — 130 м³/сут при охлаждении до той же температуры. |

|

|

|

3. Экономические показатели плазменной газификации

Исполнитель работ: ЗАО «ТБК Инновации», эксклюзивный представитель AlterNRG Corp., (Россия)

Строительство комплекса по переработке отходов производства и потребления с возможностями:

- Переработки промышленных и бытовых отходов ….1500 тонн в сутки

- Выработки и передача потребителям электроэнергии…………50 МВт/ч

- Производства стекловидного шлака для изготовления блоков утепления из минеральной ваты …………………………….……>300 тонн в сутки

- Восстановление металов ………………………….…>150 тонн в сутки

- Производство серы …………………………………. >1.5 тонны в сутки

Основные цели проекта:

- Утилизация отходов производства и потребления

- Закрытие и переработка существующих и старых полигонов Отходов

- Снижение рисков экологической безопасности

- Максимально эффективное получение из отходов товаров и услуг потребления

- Создание условий для цивилизованного обращения с отходами

Срок строительства 24 месяца, подконтрольная эксплуатация 6 месяцев, параллельными этапами

- Гарантированная поставка отходов.

- Правительственная поддержка.

- Наличие земельного участка под застройку.

- Гарантийный сбыт электроэнергии и производимых материалов и продуктов.

- Наличие 90% финансирования

Общий размер инвестиций ………………………………307,5 млн. дол. США.

Из них:

- Стоимость оборудования и материалов …………….. 188,5 млн. дол. США

- Проектная документация………………………………..5,22 млн. дол. США

- Управление проектом………………………………… 3,075 млн. дол. США

- Рабочая и сметная документация……………………….9,84 млн. дол. США

- Строительство, включая монтаж ……………………….91,6 млн. дол. США

- Пусконаладочные работы и подготовка к эксплуатации………………………………9,23 млн. дол. США

Распределение затрат:

- Переработка отходов ………………………………………………………32%

- Очистка и подготовка газа ………………………………………………..28%

- Выработка электроэнергии/ производство синтетического топлива. …40%

График финансирования по месяцам:

1 месяц – 5,22 млн. дол. США, 7 месяц – 22,325 млн. дол. США, 8 месяц – 123,0 млн. дол. США, 10 месяц – 11,95 млн. дол. США, 18 месяц – 110,81 млн. дол. США, 20 месяц – 34,286 млн. дол. США.

Финансовые показатели:

- Период возврата инвестиций (для инвестора) ……………………….5,6 лет

- Pre Tax ROE …………………………………………………………. 35,95%

- EBITDA в год …………..……………………………45.37 млн. дол. США

- NPV Проект….………………………………………348.36 тыс. дол. США

- Процентная ставка кредитования ……………………………………….7%

Поставщик оборудования: ЗАО «ТБК Инновации» (Россия)

Оборудование и материалы: Westinghouse Plasma Corp. (США), AlterNRG Corp. (Канада), General Electric (США), Turbo Sonic (Канада).

***

| |

Автор статьи: КАДЕРЛЕЕВ Марат Камильевич, Генеральный директор ЗАО «ТБК Инновации, к. т. н. ЗАО «ТБК Инновации» российская инжиниринговая компания – эксклюзивный представитель мирового лидера AlterNRG Corp.(WPC) в области поставки решений утилизации промышленных и бытовых отходов используя технологию плазменной дуги (плазменной газификации). Компания в своей работе использует современные инструменты технического и функционального проектирования. Кроме того, на экспериментальной базе корпорации Westinghouse Plasma ЗАО «ТБК Инновации» проводит испытания и функциональные проверки. |

www.cleandex.ru

Плазменная переработка мусора – как способ утилизации отходов

Ученые предполагают, что если в ближайшее время не будет внедрена инновационная технология по переработке мусора, наша планета превратится в огромную свалку. Поэтому плазменная переработка мусора – это первый шаг в решении проблемы утилизации отходов.

Мировая ситуация с ТБО

Каждый день человек оставляет после себя хлам, который нуждается в утилизации. Каждый год объемы отбросов увеличиваются на 3%. По подсчетам специалистов это около 60 млн тон. Для размещения такого объема отходов понадобится площадь, равная территории Италии или Франции, а также новые технологии.

Поэтому проблема переработки, а также вторичного использования мусора очень актуальна для всех стран мира. Подсчитано, что более 30% ТБО – это упаковочные материалы: пластиковые пакеты, картон и другое.

ТБО или твердые бытовые отходы – это вещи, изделия или продукция, потерявшие свои функциональные свойства или выбрасываемые потребителем по причине ненадобности, а также бытовые отходы, образующиеся в процессе жизнедеятельности человека.

В России катастрофическое положение с использованием отбросов и технологиями их утилизации. На каждого гражданина, включая грудных младенцев, приходится около 2 тысяч тонн не переработанных отходов. Это утверждение касается только официально зарегистрированных мусорных полигонов, а если учесть стихийные свалки, цифра увеличится вдвое.

Разновидности отходов

Условно можно выделить следующие виды отходов:

- биологические отходы, к которым относятся кости, продукты питания и растительные отходы,

- синтетические отходы.

Следующий в списке «отходов-долгожителей» – алюминий. Чтобы полностью разложиться естественным путем алюминиевым банкам и фольге понадобится от 100 до 500 лет. Пластиковые пакеты, бутылки и стаканы без соответствующей переработки останутся на поверхности земли 200 лет.

Во многих странах стараются наладить технологию по вторичной переработке утиля. Для этого на улицах выставляются контейнеры, предназначенные для различных бытовых отходов:

- стекла и изделий из него,

- пластика,

- пищевых отходов,

- прочего мусора.

Утилизация мусора не является экологически чистым производством. При его сжигании в атмосферу выбрасывается огромное количество вредных химических веществ. Израильская инновационная технология – плазменная переработка мусора позволяет безопасно и быстро утилизировать отходы.

Плазменная утилизация отходов

Плазменный метод появился в результате взаимодействия научных работников из России, Израиля и Украины. Местом рождения технологии можно считать институт атомной технологии имени Курчатова, а его «отцом» – академика Евгения Велихова, директора этого научного центра.

Завод, основанный на плазменной технологии утилизации отходов, расположен в Израиле, вблизи города Кармиэль. На сегодняшний день она является самой передовой и на 100% экологически чистой технологией утилизации ТБО. Торжественное открытие завода состоялось в 2010 году.

Благодаря плазменной утилизации отходов можно не только решить экологические проблемы, но и получить полезную для населения энергию. Это связано с замкнутостью технологического процесса. В процессе утилизации отходов выделяется газ, который используется для собственного потребления, а не выбрасывается в атмосферу. При этом вырабатываемую энергию можно реализовывать на сторону, заменяя обычный газ, мазут или уголь.

Отходы не требуют предутилизационной подготовки. Утиль загружается в распределитель, а затем попадает в плазматрон. Этот агрегат был произведен на Украине, на Мариупольском машиностроительном заводе. Под воздействием химических процессов бесформенная грязная масса превращается в черную стекловидную массу.

Данное вещество совершенно безвредно. Оно не имеет никакого запаха. Составляет всего 5–15% от первоначально загруженного «сырья». Полученный состав можно использовать в строительстве, а можно многие годы хранить под землей, не беспокоясь о вреде для окружающей среды.

Преимущества плазменной переработки

Плазменная переработка мусора – самая экономичная технология утилизации отходов, так как:

- производство работает на энергии, получаемой от выброса мусора,

- для работы необходимо минимальное количество обслуживающего персонала,

- ТБО не требует предутилизационной подготовки: сушки, сортировки и подобного,

- готовый «продукт» не требует последующего обеззараживания и дополнительной обработки,

- вещество, полученное после, можно использовать в строительстве.

Внедрение плазменной утилизации позволит более качественно решить проблему с устранением ТБО.

Различные способы утилизации

Мусорные отходы во всем мире занимают огромные площади. Они отравляют окружающую среду, загрязняют грунтовые воды и отравляют воздух. Так как накапливать хлам бесконечно невозможно, существует несколько технологий, чтобы избавиться от бытовых отходов:

- захоронение,

- компостирование,

- термическая переработка.

Захоронение

Это наиболее популярный способ избавления от утиля. Технология применяется для тех отходов, которые не горят и не выделяют токсины. В процессе эксплуатации полигона ТБО происходит выделение свалочных газов в атмосферу, меняются геопоказатели грунтов под телом полигона, что приводит к увеличению фильтрационной способности грунтов и, как следствие, к загрязнению грунтовых вод.

Это несовершенный технологический метод утилизации отходов, так как не позволяет на 100% обезопасить природу от проникновения веществ, образующихся в процессе гниения. Многий утиль может исчезнуть только через десятки лет.

Компостирование

Компостирование отходов – это способ преобразования органических продуктов при помощи микроорганизмов в смесь, которую можно использовать при выращивании растений. Данный метод требует тщательной предутилизационной подготовки, так как разложение отходов происходит естественным способом.

Термопереработка

Используется для нетоксичных отходов. К основным достоинствам данного способа переработки отходов можно отнести:

- обеззараживание и обезвреживание мусорной массы,

- уничтожение любых патогенных микроорганизмов под воздействием высоких температур,

- значительное уменьшение объема отходов (объем утиля сокращается в 10 раз),

- получение энергии, которую можно использовать для освещения и отопления помещений.

Данный метод можно считать наиболее эффективным, так как в процессе горения отходы превращаются в золу, которая не является опасной для окружающей среды. Ее можно захоронить, не опасаясь гниения, следовательно, не будут выделяться в атмосферу токсичные газы.

К основным недостаткам можно отнести загрязнение воздуха, так как в процессе горения выделяется диоксин, цианит и другие вещества, оказывающие негативное воздействие на человека и окружающую среду.

Плазменный метод является наименее затратным и 100% экологичным. Эта технология уже успешно используется во многих развитых странах мира: США, Японии, Англии и других. Применение плазменной технологии позволит снизить негативное воздействие на окружающую среду и человека.

Видео по теме: Плазменная газификация — переработка отходов

Загрузка…

xn—-ntbhhmr6g.xn--p1ai

Плазменное решение для переработки мусора

Сегодня в мире работает около 40 тысяч мусоросжигающих заводов. В результате в атмосферу попадает огромное количество диоксинов и цианидов. Лауреат премии «Глобальная энергия», известный учёный, академик Филипп Рутберг уверен, что мусор можно перерабатывать и более цивилизованным способом.

Кроме того, в процессе переработки под силу получать синтез-газ, который считается более дешёвым и эффективным аналогом сжиженного природного газа. Это возможно благодаря плазменным технологиям. Подробнее о них и о том, почему в России пока трудно реализовать проекты, связанные с возобновляемой энергетикой, рассказывает академик Рутберг.

Это окончание интервью, которое лауреат дал STRF.ru. Начало читайте в материале «Глобальный взгляд на российскую энергетику».

Рис. 1. Филипп Рутберг уверен, что уже через два-три года в России может появиться большая работающая установка на плазматронах. Фото предоставлено Институтом электрофизики и электроэнергетики РАН.

Рис. 1. Филипп Рутберг уверен, что уже через два-три года в России может появиться большая работающая установка на плазматронах. Фото предоставлено Институтом электрофизики и электроэнергетики РАН.

Для справки: Рутберг Филипп Григорьевич, директор Института электрофизики и электроэнергетики Российской академии наук. Родился 22 сентября 1931 года. Окончил юридический факультет Ленинградского государственного университета (1954) и Ленинградский политехнический институт имени М. И. Калинина по специальности «электрофизика» (1961). Начал заниматься научной работой в Физико-техническом институте имени А. Н. Иоффе АН СССР, затем в Институте электромеханики АН СССР, в дальнейшем и во ВНИИ Электромашиностроения. Профессор Санкт-Петербургского государственного политехнического и Балтийского университетов. Автор более 500 научных работ, в том числе пяти монографий и нескольких десятков изобретений, включая международные патенты.

Доктор технических наук, профессор. Действительный член (академик) РАН, член президиума Санкт-Петербургского научного центра РАН, председатель Научного совета РАН «Энергомашиностроение»; имеет правительственные награды, лауреат Государственной премии СССР, Государственных премий РФ и премии Правительства Санкт-Петербурга имени А. Н. Крылова в области технических наук, награждён медалью Питера Марка, почётный профессор Университета Бен-Гурион в Негеве. Именем Рутберга названа малая планета Солнечной системы № 14815.

— Филипп Григорьевич, что собой представляют современные плазменные технологии?

— Плотная низкотемпературная плазма (наш рабочий диапазон – от двух тысяч до десяти тысяч градусов Цельсия) генерируется в плазматронах. Потом плазменная струя вводится в плазмохимический реактор, где помещается перерабатываемое вещество. Это обычный стальной цилиндр с высокотемпературной керамикой внутри. При помощи этой плазменной струи вы сообщаете именно столько энергии, сколько нужно, чтобы твёрдое или жидкое вещество перевести в газообразную фазу, потом развалить на молекулы и атомы и сформировать то, что вам необходимо.

Причём вы не допускаете горения, потому что запускаете туда ровно столько окислителя, чтобы образовалась окись углерода СО и не образовалось СО2. В итоге получаете так называемый синтез-газ – смесь водорода и СО. Он горючий сам по себе. По энергосодержанию он ниже природного газа, но соотношение водорода и СО оптимальное для ряда вещей. Вы его можете использовать в газовой турбине, в дизель-генераторе, в котле-утилизаторе или при помощи дальнейшего катализа получить из него синтетическое топливо, различные виды спирта. Причём сингаз для этого очень подходит, поскольку здесь соотношение водорода и СО можно иметь один к одному, что трудно получить иным способом.

Это как раз то, что делают сейчас американцы и бразильцы. В Калифорнии огромное количество машин ездит на подобных смесях. Но чтобы удовлетворить 15 процентов от всей потребности Штатов в жидком топливе, надо будет использовать всю американскую кукурузу – а в США производят почти половину мировой кукурузы! В России такое топливо вы можете получить сравнительно дёшево. Мы же можем делать его из любой растительной органики, в том числе из древесины. А больше всего дерева где? В Канаде, у нас, в Штатах и Бразилии. У нас оно гниёт в лесах, в других странах его используют более рационально.

Американцы намерены уже через 10–15 лет 50 процентов жидкого топлива получать за счёт такой переработки. Плазменный способ раза в три эффективней любого другого. Кроме того, он не даёт выбросов.

— Из каких этапов состоит процесс плазменной переработки мусора?

— Если говорить о мусоре, то его сначала надо подготовить: превратить в гранулированную, спрессованную, подсушенную массу. Его переработка требует меньше затрат. В Европе почти половина мусора перерабатывается таким образом, в Штатах – тоже. Для этого там уже создано специальное оборудование. Оно недорогое, довольно простое. Такую технику надо покупать у них, а не изобретать велосипед.

Чтобы из спрессованного мусора получить плазму, вы должны затратить какое-то количество энергии. Затем из плазмы получаете синтез-газ, который содержит энное количество энергии. В частности, можно затратить одну единицу энергии, а в синтез-газе получить шесть единиц. Но поскольку КПД преобразования из газа в электричество в лучшем случае – при больших установках комбайн-цикла – 60 процентов, а обычно – 40–50 процентов, вы с каждого килограмма мусора можете получить в чистом виде 1,5–2 КВт-часа. Что это значит:

10 килограммов мусора в день – и одна квартира полностью снабжена электроэнергией и теплом.

Для получения из синтез-газа жидкого топлива и спирта тоже необходимо стандартное оборудование. Его много, оно тяжёлое, дорогое. Всё производится на Западе: скрубберы, теплообменники, фильтры очистки, насосы и даже энергетические блоки комбайн-цикла, которые способны работать на слабообогащённом газе, системы управления и прочее (там всё давно автоматизировано). У нас ничего этого нет.

Однако ни одна страна – а наша тем более – не способна сама по себе эффективно построить такой завод. Нужна кооперация разных государств. Наша часть – плазматроны. Мы первые начали разрабатывать наиболее эффективные плазматроны. Вместе с американцами. Если хотите, на их деньги – по межгосударственным соглашениям. Иначе бы мы в 90-е годы не выжили. А наш институт [электрофизики и электроэнергетики РАН] выжил, сейчас он оснащён не хуже любой американской научной лаборатории.

— А для дачи, скажем, отдельного коттеджа, можно делать такие установки?

— Это экономически нецелесообразно. А для маленького посёлка уже может быть выгодно, если он поставляет приблизительно от 1 до 1,5 тонны мусора в час. В таком случае выгодно, например, строить сравнительно небольшие локальные станции с короткими линиями передач, с минимальными потерями тепла. Это то, что сейчас делается во всём мире. Кроме того, если вы построили станцию на несколько десятков МВт, и, не дай Бог, что случится – а сейчас нужно учитывать, помимо техногенных аварий, ещё и терроризм – последствия будут совсем не те, как, скажем, на атомной станции. Небольшой посёлок, городишко можно так снабжать энергией. В Японии двадцатитысячный посёлок освещается установкой на четырёх американских плазматронах «Вестингауз». Они хуже наших, но уже работают. В Канаде, под Оттавой, тоже есть такие установки.

Честно говоря, когда меня спрашивали из солидных научных журналов ещё полтора года назад, когда, на мой взгляд, «пойдёт» эта технология, я говорил, что лет через десять-пятнадцать. Я ошибся. Она уже «пошла», и очень быстро.

Сейчас плазменные технологии наиболее выигрышны в энергетике. Но они также могут быть высокоэффективны в новой металлургии, плазмохимии, медицине и многих других областях. Это пока ещё дитя в пелёнках. Но оно быстро растёт!

— Когда в России появятся большие работающие плазменные установки?

— У нас в институте сейчас самая совершенная и, пожалуй, лучшая в мире по своей научной отточенности установка, которая работает уже несколько лет. Она сравнительно небольшая, но уже полупромышленная. Других установок в России практически нет. Нечто подобное сейчас пытаются делать в Новосибирске, однако их установка – это совсем другой уровень. Не хочу обижать коллег, но пока это так.

Правда, сейчас уже появилась масса людей, которые ходят по коридорам власти. Нам некогда ходить, жизнь коротка – надо делом заниматься. А к новому всегда прилипают те, кто хочет быстро заработать. Ведут вокруг этого массу разговоров, причём неквалифицированных, что очень опасно. Так можно опорочить любую хорошую идею.

— Что вам мешает создать промышленную установку?

— Мы как раз готовы её создать. Для этого есть всё необходимое: кооперация с зарубежными странами, которая позволит сделать то, что можно сделать на наших заводах, хорошие мастерские. Но, с другой стороны, здесь невыгодно что-либо делать. Металл у нас дороже, чем на Западе. Цены на комплектующие тоже в 2–3 раза выше. А элементной базы у нас нет – её надо покупать за границей.

Кроме того, если я покупаю что-то, например, узел или прибор, то получу его только через 3–4 месяца. А мои зарубежные коллеги, заказав всё необходимое, получат это уже на второй день. Все эти барьеры надо убирать.

— Как Вы полагаете, вручение Вам этой награды позволит как-то сдвинуть дело с мёртвой точки?

— Я надеюсь на это. У нас сейчас есть предложения о сотрудничестве от ряда российских регионов. Но это вопрос финансирования, администрирования и т.д. Мы живём в России, и хотелось бы именно здесь всё это реализовать. Понимаете, у нас особенность такая: считают, раз нефти и газа полно, то проживём. Это не так. Легко добываемых полезных ископаемых не так много.

Посмотрите на историю человечества. Сначала костры жгли, потом угольная энергетика развивалась несколько сот лет, и вот пик – газовая и нефтяная. Пора думать, что дальше. Тем более, повторяю, энергетика – очень инерционна. Конечно, мы не можем заместить всё. Но ниша возобновляемой энергетики будет довольно приличной в мире. И у нас она может быть такой.

Кроме того, надо почистить планету, избавиться от выбросов всякой дряни в атмосферу. Я надеюсь на внимание к этому вопросу Дмитрия Медведева и Владимира Путина – они люди прогрессивные. Хотя при нашем чиновничестве, при нашей бюрократии и коррупции я им сочувствую. Трудно бороться. А нам – так просто невозможно. Либо жизнь на это класть, либо делом заниматься. Но это уже не мы должны решать – государство должно делать.

— Ваш прогноз: когда в России появится большая работающая установка на ваших плазматронах?

— Если повезёт – года через два-три. Это зависит от решения административно-финансовых вопросов. Сделаем мы её быстро. Если не повезёт – трудно сказать…

www.nanonewsnet.ru

Установка «Плутон»: плазменно-пиролитическая переработка твердых РАО

Внедрение на АЭС процесса плазменной переработки твердых РАО представляет технологически и экономически выгодную альтернативу созданию комплексов многостадийного обращения с ТРО на основе технологий сжигания, плавления, цементирования, прессования и суперкомпактирования, а также исключает необходимость повторного кондиционирования продуктов переработки через 30-50 лет.

Недостатки «холодных» и «горячих» методов переработки ТРО

Основные современные технологии обработки твердых радиоактивных отходов атомных электростанций включают процессы предварительной подготовки ТРО к переработке, такие как извлечение отходов из хранилищ, их фрагментирование и сортировку, а также методы термической переработки, в основном, сжигания горючих твердых и жидких РАО с последующим цементированием зольного остатка.

Кондиционирование негорючих ТРО проводится методами прессования и суперкомпактирования; упаковки с компактированными и цементированными отходами размещаются на длительное хранение в невозвратных защитных контейнерах, в них же размещается и часть отходов, не подвергшихся переработке. Все перечисленные «холодные» методы кондиционирования характеризуются относительно невысокими коэффициентами сокращения объема отходов, поэтому требуют больших площадей и объемов хранилищ для размещения кондиционированных форм РАО. Такие технологии, не предусматривающие существенных изменений и стабилизации физико-химических свойств отходов, по своей сути являются решениями, отложенными на 30-50 лет.

Термические методы обеспечивают глубокую переработку отходов и разрушение органических и биологических компонентов, а также повышение качества продуктов, предназначенных для длительного хранения или захоронения. Наиболее распространенными для обращения с горючими радиоактивными отходами являются технологии сжигания, однако их главным недостатком является получение легко выщелачиваемого и пылящего продукта – радиоактивной золы, которая требует дальнейшей переработки и кондиционирования.

На сжигание направляются тщательно сортированные отходы, не содержащие негорючие компоненты, которые могут вывести из строя узлы печи сжигания и выгрузки зольного остатка. Таким образом, значительная часть смешанных отходов, зачастую влажных, содержащих наряду с горючими компонентами мелкие металлические детали, куски кабеля, строительный мусор, теплоизоляцию, комки земли, направляется на цементирование, прессование или суперкомпактирование. Все эти кондиционированные формы в результате постепенного разложения и гниения органических материалов теряют свои прочностные качества: нарушается герметичность упаковки, в объеме отходов образуются пустоты, возможны выходы наружу радиоактивных конденсатов.

Установка «ПЛУТОН»

Плазменная технология позволяет эффективно перерабатывать смешанные отходы сложного состава с получением продукта, который не содержит органические материалы и не теряет свою химическую стойкость и механическую прочность в течение десятков и сотен лет.

Одной из наиболее эффективных разработок специалистов ГУП МосНПО «Радон» является технология плазменного сжигания ТРО низкого и среднего уровней активности. На предприятии создана и эксплуатируется установка «Плутон», обеспечивающая плазменную переработку отходов сложной морфологии с получением кондиционированного продукта в одну стадию и высоким коэффициентом сокращения объемов РАО. Стеклоподобный конечный продукт, плавленый шлак, пригоден для захоронения или длительного хранения на полигоне кондиционированных радиоактивных отходов.

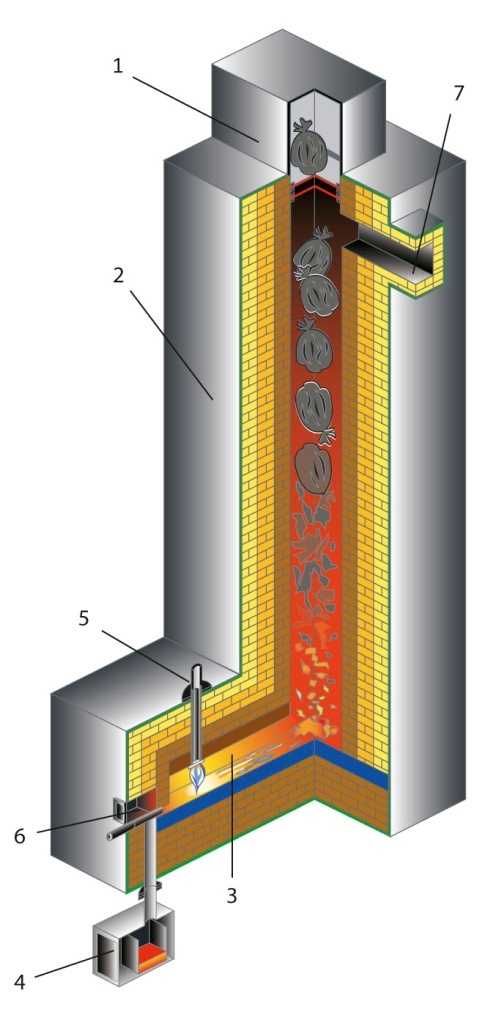

Устройство и вид шахтной печи плазменной установки «Плутон» приведены на рисунке 1.

Рис. 1. Устройство и вид шахтной печи установки «Плутон»

Рис. 1. Устройство и вид шахтной печи установки «Плутон»

1 – узел загрузки

2 – шахта

3 – плавитель

4 – бокс приема шлака

5 – плазмотрон

6 – узел слива шлака

7 – выход пирогаза

Органическая часть радиоактивных отходов подвергается пиролизу в печи шахтного типа с производительностью 200-250 кг/час в условиях недостатка кислорода, в то время как процесс плавления шлака проводится в окислительной атмосфере, что способствует полному уничтожению органических компонентов шлака и получению более однородного продукта.

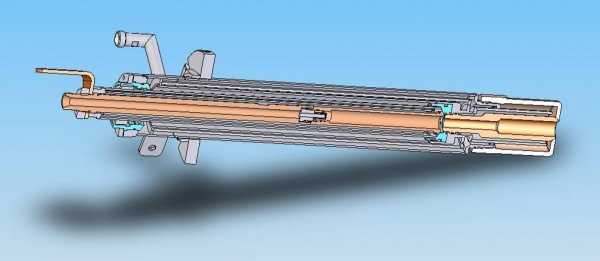

Нагрев плавителя шахтной печи до температур 1500-1800оС возможен благодаря использованию дуговых плазмотронов постоянного тока, разработанных на ГУП МосНПО «Радон». На рисунке 2 представлены разрез и плазменный факел работающего плазмотрона.

Рис. 2. Плазменный источник нагрева – плазмотрон

Рис. 2. Плазменный источник нагрева – плазмотрон

Плавленый шлак (рис. 3) представляет собой базальтоподобный монолит, где содержание оксида алюминия достигает 28% мас., оксида кремния – до 56% мас.; оксида натрия – от 2,5% мас. до 11% мас. В матрице шлака надежно фиксируются радиоактивные изотопы, а также оксиды тяжелых металлов, таких как свинец, никель, медь, цинк и т.д.

Рис. 3. Шлак в приемных контейнерах

Рис. 3. Шлак в приемных контейнерах

Плотность шлака составляет 2,5-3,5 г/см3. Он является чрезвычайно устойчивым к химическому воздействию материалом (см. таблицу). Скорость выщелачивания из шлака в воду натрия, одного из самых «подвижных» элементов, в среднем на порядок ниже подобного показателя для боросиликатных стекол и на два-три порядка ниже, чем у цементных матриц. Скорость выщелачивания большинства других элементов, в том числе тяжелых металлов, еще ниже, поэтому подобный шлаковый компаунд можно рассматривать как одно из самых совершенных средств консервации радиоактивных элементов и неорганических токсикантов.

Характеристики химической стойкости шлаков

Компонент | Na+ | 137Cs | 239Pu |

Скорость выщелачивания, г/см2*сут | (2-3) *10-6 | (0,3-5)*10-6 | (0,8-2)*10-7 |

Доля выщелоченного компонента (100 суток), % | 1,1 | 0,61 | 0,008 |

Приемные контейнеры со шлаковым компаундом загружаются в невозвратные защитно-транспортные контейнеры и размещаются на полигоне долговременного хранения кондиционированных форм РАО в Научно-производственном комплексе ГУП МосНПО «Радон».

ГУП МосНПО «Радон» получил разрешение Федеральной службы по экологическому, технологическому и атомному надзору РФ на переработку твердых радиоактивных отходов низкого и среднего уровней активности плазменным методом в 2007 году, и с 2008 года на установке «Плутон» ведется плановая переработка ТРО.

На переработку принимаются твердые радиоактивные отходы смешанного типа, близкие по морфологическому составу ТРО атомных электростанций. Наряду с горючими материалами (бумагой, древесиной, текстилем, кожей, полимерами) перерабатываемые отходы включают до 30-40% негорючих компонентов (строительного мусора, стекла, грунта, ила, металлического скрапа, теплоизоляционных материалов и т.д.). Суммарная влажность отходов может достигать 40% при влажности содержимого отдельных упаковок до 90%. Удельная активность ТРО, принимаемых на термическую переработку, ограничивается, согласно условиям действия лицензии, значениями 2,2*105 Бк/кг по α-излучающим радионуклидам и 3,7*106 Бк/кг по β-излучающим радионуклидам.

В 2009-2011 годах плазменным методом в шахтной печи установки «Плутон» были переработаны такие «неудобные» для других высокотемпературных технологий отходы, как активированный уголь, неорганические сорбенты и донные отложения (илы), выгруженные из аппаратов очистки ЖРО и сборников стоков системы спецканализации. Эти виды отходов характеризуются высоким содержанием влаги (до 90%), в сухом остатке илов доля органических веществ достигала 50%.

Плазменным методом успешно перерабатываются ранее подпрессованные смешанные отходы после извлечения из тары и переупаковки в крафт-мешки, а также отходы, подвергшиеся суперкомпактированию в металлической упаковке.

Проблема переработки перечисленных выше видов радиоактивных отходов весьма актуальна для атомных электростанций. Плазменная технология способна в значительной степени снизить ее остроту.

Преимущества плазменной технологии

Практика ГУП МосНПО «Радон» показывает, что удельные капитальные затраты на создание подобной установки и эксплуатационные расходы на переработку РАО плазменным методом (на единицу массы перерабатываемых отходов) за счет высокой производительности плазменной установки не превышают затрат на сжигание. При этом установка способна перерабатывать одновременно отходы, поступающие на сжигание, плавление, прессование и суперкомпактирование. Плазменная переработка ТРО исключает также стадию цементирования продукта сжигания РАО – зольного остатка.

Плазменная технология обеспечивает высокие коэффициенты сокращения объема смешанных отходов. После размещения продукта в невозвратных защитных контейнерах в хранилищах кондиционированных форм ТРО на долговременное хранение соответствующие коэффициенты варьируются в диапазоне от 25 до 40, тогда как весь комплекс операций по сжиганию, цементированию, прессованию и суперкомпактированию отходов смешанной морфологии дает коэффициенты сокращения объема 4-8. Учитывая конечный объем продуктов переработки и связанные с этим капитальные и эксплуатационные затраты на хранение кондиционированных отходов, плазменная переработка твердых РАО становится в 1,5-2,5 раза выгоднее многостадийной переработки ТРО с использованием процессов сжигания, цементирования и компактирования отходов.

Широкий спектр отходов, принимаемых на переработку, и одностадийный процесс получения продукта, пригодного для длительного хранения, определяют преимущества плазменного метода по сравнению со сжиганием.

Применение плазменно-пиролитического метода переработки радиоактивных отходов в шахтной печи наиболее экономически оправдано на атомных электростанциях, где себестоимость электроэнергии невысока. Вдобавок ее внедрение повышает не только экономическую эффективность, но и экологическую безопасность обращения с радиоактивными отходами различной морфологии.

Термическая переработка РАО сопровождается образованием дымовых газов, содержащих, наряду с радиоактивными аэрозолями, неорганические вредные химические вещества и органические токсиканты. Как показывает практика эксплуатации, установка плазменной переработки ТРО «Плутон» оказывает меньшее воздействие на окружающую среду по сравнению с установкой сжигания отходов в камерной печи.

В результате исследований, выполненных ГУП МосНПО «Радон» совместно с НПО «Тайфун», установлено, что в пиролизных газах на выходе плазменной шахтной печи концентрация полихлорированных дибензо-п-диоксинов и дибензофуранов (ПХДД/ПХДФ), в пересчете на токсический эквивалент (ТЭ), в среднем, в пять раз меньше, чем в дымовых газах на выходе камерной печи сжигания отходов.

Содержание суммы ПХДД/ПХДФ в отходящих газах на выходе системы газоочистки установки «Плутон» не превышало 0,014-0,02 нг/м3 ТЭ, что примерно в пять раз ниже европейского норматива для установок сжигания отходов. Концентрация тяжелых металлов в технологических газовых выбросах в атмосферу также была ниже нормативов, установленных в странах Западной Европы.

Таким образом, внедрение плазменно-пиролитической технологии для переработки твердых радиоактивных отходов АЭС поможет повысить экономическую эффективность обращения с РАО, имеющими разнообразную морфологию, за счет экономии объема хранилищ отходов и уменьшения количества оборудования и операций кондиционирования, а также позволит размещать РАО на длительное хранение с обеспечением безопасности окружающей среды.

Плазменная технология не только решает проблему вновь образующихся эксплуатационных отходов, но и обеспечивает глубокую термическую переработку радиоактивных отходов, накопленных ранее и компактированных в металлических бочках, освобождая место для хранения ТРО.

Автор

Полканов Михаил Анатольевич,

ГУП МосНПО «Радон»

www.atomic-energy.ru