Производители аммиака в россии – 24 завода производителя аммиака, список предприятий из РФ, данные на Июль 2019 года

Аммиачное производство в России расширяется

Производство аммиака для России является важным стратегическим направлением. Внутренний рынок нуждается в увеличении объемов выпуска аммиака для производства удобрений. На внешнем рынке отгрузки аммиака из России занимают лидирующие позиции, составляя долю 16%. Сегодня Россия является ведущим производителем аммиака в мире, занимая долю около 9%. Темпы роста аммиака в нашей стране последнее время растут. При этом аммиачное производство имеет тенденцию к росту.

За последние пять лет производство аммиака безводного в России существенно выросло. Так, ежегодно наращивая объемы производства аммиака, отечественные производители за пять лет увеличили производство почти на 17%.

По итогам 2016 года уровень выпуска аммиака безводного увеличился на 6,1%. В целом по России было выпущено около 16,1 млн. тонн аммиака.

Отмечая динамику выпуска аммиака напомним, что в 2015 году объемы выросли на 4%, в 2014 г. на 1,5%, а в 2013 г. рост составил 5%.

Первая партия синтетического аммиака в России была получена в 1928 году на Чернореченском химическом комбинате (Нижний Новгород), ныне ООО «Корунд».

Сегодня лидирующие позиции среди отечественных производителей по выпуску аммиака принадлежат ОАО «Тольяттиазот» (Самарская область), ПАО «Акрон» (Великий Новгород), АО НАК «Азот» (г. Новомосковск, в составе группы ЕвроХим с 2002 г.), а также АО Невинномысский Азот» (Ставропольский край, входит в Группу ЕвроХим).

Итак, выпуск аммиака сегодня сконцентрирован в Поволжье: в этом регионе находится более половины российского аммиачного производства.

Предприятие «Тольяттиазот» сегодня является ведущим производителем аммиака в России. Выпуск аммиака на этом предприятии был начат в 1979 году. В настоящее время «Тольяттиазот» осуществляет строительство глубоководного морского порта в Краснодарском крае в Тамани по перевалке аммиака и минеральных удобрений. Мощность «Тольяттиазот» по выпуску аммиака свыше 2,5 млн. тонн аммиака в год.

По итогам 2016 года предприятие ПАО «Акрон» увеличило производство аммиака на 28%, в результате чего объем выпуска данной продукции вырос до 2,2 млн. тонн. На предприятии АО НАК «Азот» в 2016 году произведено около 1,7 млн. тонн аммиака.

Летом 2016 года на заводе компании «Акрон» произошло важное событие. В Новгородской области запустили самую крупную в стране установку по производству аммиака. Старт проекту дал лично Владимир Путин. Новгородская установка по производству аммиака является не только самой мощной в стране, но и самой эффективной. Например, по энергозатратам она на 15% экономичнее.

Производители удобрений смогут нарастить свои производства и расширить линейку продукции. Будут, конечно, рады новому источнику сырья производители красителей, взрывчатых веществ и лекарственных препаратов. Базовые производства, к которым относится и синтез аммиака, являются своего рода локомотивами, которые ведут за собой все другие связанные с ними производства.

Производство аммиака расширяется и в других регионах страны. Так, Компания «Еврохим» до 2018 года планирует построить в городе Кингисепп (Ленинградская область) предприятие по производству аммиака. Начать производство на новом предприятии планируется в 2018 году. Мощность аммиачного завода составит до 1 млн тонн продукции в год. Проект реализуется при поддержке правительства Италии.

«ФосАгро» может запустить новое производство аммиака на череповецкой площадке в июле 2017 года. Технологически связанное с ним новое производство карбамида может быть введено в сентябре. Предполагается, что с запуском агрегатов «ФосАгро» сможет увеличить мощности по выпуску карбамида на 50%, аммиака — на 70%, выйти на полную обеспеченность данными видами сырья и создать необходимый задел для дальнейшего развития череповецкого химического комплекса группы.

АО «ОХК «УРАЛХИМ» завершило модернизацию агрегата аммиака в АО «Минеральные удобрения» (г. Пермь) с увеличением его суточной производительности и уменьшением удельного расхода газа на тонну продукции, который позволит увеличить выпуск удобрений;

Аммиак относится к числу важнейших продуктов химической промышленности, ежегодное его мировое производство достигает 150 млн тонн. В основном используется для производства азотных удобрений (нитрат и сульфат аммония, мочевина), взрывчатых веществ и полимеров, азотной кислоты, соды (по аммиачному методу) и других продуктов химической промышленности. Жидкий аммиак используют в качестве растворителя. В холодильной технике используется в качестве холодильного агента.

В медицине 10 % раствор аммиака, чаще называемый нашатырным спиртом, применяется при обморочных состояниях

Использованы статданные ФСГС, Минэкономразвития, а также отраслевые новости

© http://www.himonline.ru/

http://www.himonline.ru/n/549F7bizon.ru

Производители аммиака в России — Информационный блог

На долю России приходится около 9 % мирового выпуска аммиака. Россия — один из крупнейших мировых экспортеров аммиака. На экспорт поставляется около 25 % от общего объёма производства аммиака, что составляет около 16 % мирового экспорта. [ ]

Производители аммиака в России

| Компания | 2010 тыс.т | 2011 тыс.т |

| ОАО «Тольяттиазот» | 3 100 | 3 230 |

| ОАО НАК «Азот» | 2 000 | 2 100 |

| ОАО «Акрон» | 2 000 | 2 070 |

| ОАО «Невинномысский азот» | 1 630 | 1 720 |

| ОАО «Минудобрения» | 1 590 | 1 660 |

| КОАО «Азот» | 1 450 | 1 520 |

| ОАО «Азот» | 1 400 | 1 450 |

| ОАО «Кирово-Чепецкий хим.комбинат» | 1 250 | 1 300 |

| ОАО Череповецкий «Азот» | 1 100 | 1 120 |

| ЗАО «Куйбышевазот» | 1 000 | 1 020 |

| ОАО «Газпром Нефтехим Салават» | 950 | 970 |

| «Минеральные удобрения» | 870 | 900 |

| ОАО «Дорогобуж» | 800 | 820 |

| ОАО « Воскресенские минеральные удобрения» | 750 | 760 |

| ОАО «Щекиноазот» | 620 | 640 |

| Итого: | 20 510 | 21 280 |

Цель данной курсовой работы составить технико – экономическое обоснование проектирования производства аммиака, стадия конверсии метана, годовой выпуск 450тыс.т/г.

Аммиак – бесцветный газ с характерным запахом.

При охлаждении до (– 33,35)°С аммиак сжижается в бесцветную, прозрачную жидкость, при (– 77,75)°С затвердевает, образуя бесцветную кристаллическую массу.

Критическая температура аммиака 132,4°С, критическое давление 11,1МПа.

Жидкий аммиак – легко летучее соединение, хорошо растворяет водород, азот, метан, аргон.

Аммиак – хорошо растворим в воде: при 20°С и атмосферном давлении в 1 дм

Аммиак токсичен, вызывает острое раздражение слизистой оболочки дыхательных путей, слезотечение, удушье, ожоги.

Сухой аммиак и воздух образуют взрывоопасные смеси, предел взрываемости которых при 18°С составляет (15,5 – 27,0) %(об.) аммиака. Смеси, содержащие менее 15,5% (об.) и более 27,0% (об.) аммиака при зажигании их искрой не взрываются. При повышении температуры пределы взрываемости аммиачно-воздушной смеси расширяются. Учитывая это, в промышленных условиях поддерживают содержание аммиака в воздухе либо до 15,5% (об.), либо выше 27,0% (об.).

ara5.ru

Аммиачное производство в России вновь показало рост

Производство аммиака для России является важным стратегическим направлением. Базовые производства, к которым относится синтез аммиака являются своего рода локомотивами, которые ведут за собой все другие связанные с ними производства и в первую очередь – производство удобрений.

Внутренний рынок России сегодня нуждается в увеличении объемов выпуска аммиака для производства удобрений. На мировом рынке отгрузки аммиака из России занимают лидирующие позиции, составляя долю 16%. Важно отметить, что в настоящее время в мире Россия выступает ведущим производителем аммиака, занимая долю около 10%. Темпы роста аммиака в нашей стране последнее время растут, более того аммиачное производство имеет тенденцию к дальнейшему росту.

За последние шесть лет производство аммиака безводного в России выросло существенно. Так, ежегодно наращивая объемы производства аммиака, отечественные производители за период с 2012 г по 2017 г. включительно увеличили производство почти на 25%.

По итогам 2017 года уровень выпуска аммиака безводного увеличился на 4,6%. В целом по России было выпущено около 17,1 млн. тонн аммиака.

Отмечая динамику выпуска аммиака напомним, что в 2016 г. производство аммиака выросло на 6,1%. В 2015 году объемы увеличились на 4%, в 2014 г. на 1,5%, а в 2013 г. рост составил 5%.

Интересно отметить, что первая партия синтетического аммиака в России была получена в 1928 году на Чернореченском химическом комбинате (Нижний Новгород), ныне ООО «Корунд».

РОССИЙСКОЕ ПРОИЗВОДСТВО АММИАКА

Сегодня лидирующие позиции среди отечественных производителей по выпуску аммиака принадлежат трем компаниям, доля которых в совокупном выпуске аммиака составляет почти 60%. В число отечественных ведущих производителей аммиака входит Группа «Еврохим», доля 18,5%; Группа «УралХим», доля 18,2%; Группа «Тольяттиазот» — доля 17,7%.

На российском рынке аммиака высокая долю выпуска аммиака с перспективой роста принадлежит Группе «Акрон», доля 13,6%. В число крупных компаний, специализирующихся на выпуске аммиака и удобрений следует назвать такие. Как Группа «ФосАгро», доля 7,4%, «Минудобрения» в г. Россошь, доля 7% и СДС «Азот» — доля 6,3%, а также новое предприятие «Аммоний», созданное на базе завода по выпуску удобрений «Новоменделевский химический завод» в г. Набережные Челны (Татарстан).

— Высоким темпам выпуска аммиака в 2017 году способствовал ввод в эксплуатацию завода по производству аммиака и метанола «Аммоний» в Татарстане в феврале 2016 года. По завершении работ, в 2016 году был введен в эксплуатацию комплекс по производству аммиака, мощностью 484 тыс. тонн в год.

— Напомним также, что летом 2016 года на заводе компании «Акрон» произошло важное событие. В Новгородской области запустили самую крупную в стране установку по производству аммиака.

— Важным событием на отечественном рынке аммиака в 2017 году стало завершение строительства на предприятииАО «Апатит» (г. Череповец, Вологодская область, Компания «ФосАгро») открыла целый комплекс по производству минеральных удобрений. С запуском агрегатов «ФосАгро» увеличит мощности по выпуску аммиака — на 70%.

— В 2017 году строительство глубоководного морского порта в Краснодарском крае в Тамани по перевалке аммиака и сыпучих минеральных удобрений, которое осуществляет ПАО «Тольяттиазот» вступило в завершающую стадию.

— Компания «Еврохим» до 2018 года планирует построить в городе Кингисепп (Ленинградская область) предприятие по производству аммиака. Начать производство на новом предприятии планируется в 2018 году. Мощность аммиачного завода составит до 1 млн тонн продукции в год.

— Производство азота на СДС «Азот» в 2017 году выросло почти на 9%. Одним из основных факторов достижения рекордных показателей на «СДС «Азот» стало масштабное техническое перевооружение, которое уже не первый год проводится на «Азоте».

Аммиак относится к числу важнейших продуктов химической промышленности, ежегодное его мировое производство достигает 150 млн тонн. В основном аммиак используется для производства азотных удобрений (нитрат и сульфат аммония, мочевина), взрывчатых веществ и полимеров, азотной кислоты, соды (по аммиачному методу) и других продуктов химической промышленности. Жидкий аммиак используют в качестве растворителя. В холодильной технике аммиак используется в качестве холодильного агента.В медицине 10 % раствор аммиака, чаще называемый нашатырным спиртом, применяется при обморочных состояниях.

Использованы статданные ФСГС, Минэкономразвития, а также отраслевые новости

© http://www.himonline.ru/

2018-02-08 16:11:00

http://himonline.ru/news/?id=366176

vitahim-ug.ru

Производство аммиака | ОАО «ГИАП»

Производство аммиака

За годы существования ГИАП на основе разработок его ученых и инженеров была создана крупнейшая в мире и передовая по уровню технических решений азотная промышленность. Было спроектировано и построено около 70 агрегатов аммиака мощностью от 55 до 450 тыс. тонн в год. Построен уникальный аммиакопровод Тольятти – Одесса, позволяющий экспортировать жидкий аммиак во многие регионы мира. В настоящее время в России и странах СНГ работает 22 агрегата аммиака мощностью 450000 тонн в год. По проектам института построены объекты азотной промышленности в Афганистане, Болгарии, Германии, Китае, Кубе, Румынии.

НОВЫЕ ТЕХНОЛОГИИ В ПРОИЗВОДСТВЕ АММИАКА

В рамках данного направления в настоящее время компанией осуществляется разработка и проектирование следующих технологий:

- Модернизация действующих производств аммиака

- Перевод избыточных производств аммиака на производство метанола

- Создание интегрированных производств аммиак-метанол, аммиак-водород и др.

- Разработка производства аммиака на базе новейших достижений технологии для замены действующих агрегатов

Для выполнения работ по перечисленным направлениям компания располагает знаниями и опытом практически по всем стадиям технологических линий производств аммиака, метанола, водорода и др. Сотрудники компании принимали участие в разработке технологии и аппаратуры для многих крупнотоннажных химических производств, а также в их пуске. В 1998 году при их участии было разработано и запущено производство аммиака в Китае с использованием наиболее современной энергосберегающей технологии, превосходящей мировой уровень. В настоящее время разработаны перспективные технологии производства аммиака с удельным энергопотреблением 6.64 Гкал на тонну NH3. Для модернизации производств разработаны технические решения по увеличению мощности крупных агрегатов аммиака до 1800 тонн в сутки, разработаны и осуществлены проекты реконструкции колонн синтеза аммиака и метанола, конверторов СО первой и второй ступени, смесителей для реакторов реформинга и др.

Технология ГИАП производства аммиака с низким потреблением энергии

При разработке концепции нового аммиачного агрегата мы принимали во внимание следующие аспекты проблемы:

Термодинамический аспект. Необходимо прежде всего снизить производство пара, ограничившись неизбежными технологическими нуждами, и производство механической энергии, используемой на компремирование технологических потоков и гидравлические потери. При этом неизбежную рекуперацию тепла следует проводить на наиболее высоком температурном уровне.

Экологический аспект. Можно полагать, что ограничения на используемое первичное топливо и производство пара скажется на количестве жидких и газовых выбросов в окружающую среду. Мы исходили из необходимости снизить вредные газовые выбросы в 3-4 раза и почти полностью исключить выбросы технологического конденсата.

Надежность и безопасность. Следует принять во внимание, что надежность и безопасность агрегата повышается, если удается уменьшить долю оборудования, работающего при наиболее высокой температуре и давлении, упростить компрессоры, исключить паропроводы высокого давления и турбины, использующие пар высокого давления. Система управления должна обеспечивать надежное функционирование всех установок агрегата, содержать подсистемы диагностирования состоянии оборудования, обрабатывать и выводить их информацию.

Технические решения. Термодинамические соображения, положенные в основу концепции энергосбережения могут быть реализованы путем использования новейших разработок ГИАП в области технологии, аппаратуры и катализаторов. В соответствии с этой концепцией аммиачного агрегата мы приняли следующие технические решения.

Базовые показатели потребления энергии аммиачных агрегатов по технологии ГИАП. В приведенной ниже Таблице 1 приведены показатели по потреблению энергии на тонну аммиака. для агрегата с давлением синтеза 80 бар, в котором достигнуто наименьшее производство механической энергии – около 0,566 МВт на тонну аммиака.

Таблица 1

БАЗОВЫЕ ПОКАЗАТЕЛИ РАСХОДА СЫРЬЯ, ЭНЕРГИИ И МАТЕРИАЛОВ ДЛЯ АММИАЧНЫХ АГРЕГАТОВ ПО ТЕХНОЛОГИИ ГИАП на 1 тонну NH3

| Давление в цикле синтеза, бар | 80 |

| Природный газ, м3 калорийность 8807 кал/м3 | 708,1 |

| Кислород, м3 | 0 |

| Электроэнергия, кВтч | 481,5 |

| Питательная вода, м3 | 0,73 |

| Охлаждающая вода, м3 | 80,6 |

| Общее потребление энергии, ГДж | 28,01 |

Программное обеспечение инженерно-технологических решений.

При разработке современных технологий большее значение принимает программное обеспечение моделирования химико-технологических процессов. В нашем институте ведутся работы по созданию программных средств для расчёта процессов в каталитических реакторах, поскольку производство аммиака в значительной мере базируется на каталитических процессах, а его дальнейшее развитие связано с прогрессом в области исследований гетерогенного катализа. Любая разработка современной аммиачной технологии не может быть осуществлена без использования программ кинетических расчетов реакторов вторичного риформинга, конверсии СО, синтеза аммиака и др. Указанные программы созданы с учетом многолетних исследований ГИАП в области кинетики гетерогенного катализа и обобщают уникальный опыт внедрения разработок института в промышленности.

Сейчас мы перешли от одномерных моделей химико-технологических процессов с набором критериальных уравнений тепломассообмена к созданию программ более сложных двумерных моделей. Использование таких моделей уменьшает количество экспериментально определяемых параметров, которые на настоящий момент либо нельзя достаточно точно определить, либо они вообще не определяются существующими методами измерения. Кроме того, такие модели в несколько раз увеличивают объем получаемой полезной информации.

В частности разработана программа для расчета паровой конверсии природного газа по двухмерной модели катализаторного слоя, которая делает возможным:

- Предсказание получаемого состава газа на выходе из реактора с катализатором различных форм и размеров

- Определение производительности риформинга.

- Определение степени использования и ресурса дальнейшей работы катализатора.

- Расчет оптимального объема катализатора согласно требуемой производительности установки и с учетом возможного старения катализатора.

- Расчет радиального и аксиального распределения температур, концентраций, скоростей потоков и т. д.

Как и все программные разработки, сделанные в ГИАПе, она базируется на фундаментальных теоретических построениях и использовании значительного количества промышленных экспериментальных данных.

Теоретическая база программы расчета конверсии природного газа в трубке с катализатором позволяет создавать аналогичные программы и для других процессов гетерогенного катализа, например, для моделирования процессов синтеза аммиака в радиально-противоточном реакторе.

www.giap-m.com

Производство аммиака Азотная промышленность в России —

Производство аммиака.

Производство аммиака.

Азотная промышленность в России — один из базовых сегментов химической индустрии, за которым стоят заводы «большой химии» . Они обеспечивают сырьем и реактивами множество других химических производств. Аммиак относится к числу важнейших продуктов химической промышленности, ежегодное его мировое производство достигает 150 млн. тонн. В основном используется для производства азотных удобрений (нитрат и сульфат аммония, мочевина), взрывчатых веществ и полимеров, азотной кислоты, соды (по аммиачному методу) и других продуктов химической промышленности. Жидкий аммиак используют в качестве растворителя. Большая часть аммиака применяется в промышленности в качестве реагента в производствах азотной кислоты, аммиачной селитры, карбамида, сложных минеральных удобрений, красителей и взрывчатых веществ, а также в качестве хладагента в

Азотная промышленность в России — один из базовых сегментов химической индустрии, за которым стоят заводы «большой химии» . Они обеспечивают сырьем и реактивами множество других химических производств. Аммиак относится к числу важнейших продуктов химической промышленности, ежегодное его мировое производство достигает 150 млн. тонн. В основном используется для производства азотных удобрений (нитрат и сульфат аммония, мочевина), взрывчатых веществ и полимеров, азотной кислоты, соды (по аммиачному методу) и других продуктов химической промышленности. Жидкий аммиак используют в качестве растворителя. Большая часть аммиака применяется в промышленности в качестве реагента в производствах азотной кислоты, аммиачной селитры, карбамида, сложных минеральных удобрений, красителей и взрывчатых веществ, а также в качестве хладагента в

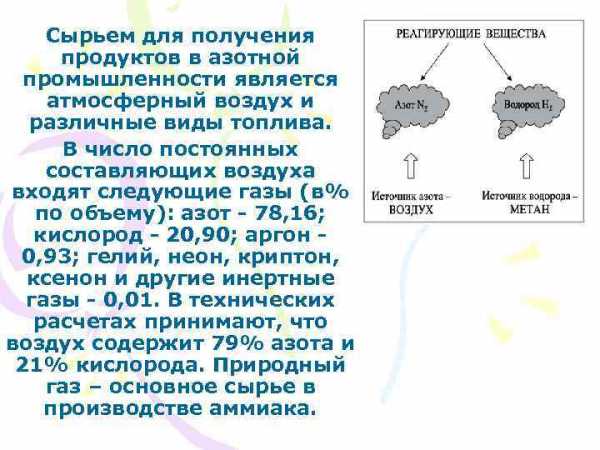

Сырьем для получения продуктов в азотной промышленности является атмосферный воздух и различные виды топлива. В число постоянных составляющих воздуха входят следующие газы (в% по объему): азот — 78, 16; кислород — 20, 90; аргон 0, 93; гелий, неон, криптон, ксенон и другие инертные газы — 0, 01. В технических расчетах принимают, что воздух содержит 79% азота и 21% кислорода. Природный газ – основное сырье в производстве аммиака.

Сырьем для получения продуктов в азотной промышленности является атмосферный воздух и различные виды топлива. В число постоянных составляющих воздуха входят следующие газы (в% по объему): азот — 78, 16; кислород — 20, 90; аргон 0, 93; гелий, неон, криптон, ксенон и другие инертные газы — 0, 01. В технических расчетах принимают, что воздух содержит 79% азота и 21% кислорода. Природный газ – основное сырье в производстве аммиака.

2 способа производства Цианамидный процесс — при нагревании извести Са. О и углерода получали карбид кальция Са. С 2. Затем карбид нагревали в атмосфере азота и получали цианамид кальция Са. СN 2; далее аммиак получали гидролизом цианамида: Са. СN 2(тв) + 3 H 2 O = 2 NН 3↑ + Са. СО 3(тв). Процесс Габера — смесь азота и водорода пропускается через нагретый катализатор под давлением около 1000 атмосфер. При этом за счет высокого давления равновесие в реакции N 2+3 H 2 ↔ 2 NH 3 смещается в сторону аммиака. Реакция – равновесная,

2 способа производства Цианамидный процесс — при нагревании извести Са. О и углерода получали карбид кальция Са. С 2. Затем карбид нагревали в атмосфере азота и получали цианамид кальция Са. СN 2; далее аммиак получали гидролизом цианамида: Са. СN 2(тв) + 3 H 2 O = 2 NН 3↑ + Са. СО 3(тв). Процесс Габера — смесь азота и водорода пропускается через нагретый катализатор под давлением около 1000 атмосфер. При этом за счет высокого давления равновесие в реакции N 2+3 H 2 ↔ 2 NH 3 смещается в сторону аммиака. Реакция – равновесная,

Выделяют три группы процессов синтеза аммиака: при низком давлении 10– 16 МПа, при высоком давлении 80– 100 МПа и при среднем давлении 20– 50 МПа. Кроме давления системы различаются способом выделения аммиака из цикла, температурой синтеза, применяемым оборудованием и др. • Установки высокого давления позволяли получать высокую степень превращения азотоводородной смеси в аммиак. На практике при температуре 500– 600°С концентрация аммиака на выходе из колонны достигала 25%(об. ), что соответствует превращению в аммиак 40% азотоводородной смеси. • Установки среднего давления получили наибольшее распространение во всем мире. По этой схеме синтез проводили под давлением 25 МПа, выделение аммиака — методом конденсации с использованием аммиачного охлаждения. Для наиболее полного выделения аммиака было применено абсорбционное допоглощение остаточного аммиака. Схема предусматривала колонну предкатализа для дополнительной очистки свежего газа. Продукционный аммиак получали в

Выделяют три группы процессов синтеза аммиака: при низком давлении 10– 16 МПа, при высоком давлении 80– 100 МПа и при среднем давлении 20– 50 МПа. Кроме давления системы различаются способом выделения аммиака из цикла, температурой синтеза, применяемым оборудованием и др. • Установки высокого давления позволяли получать высокую степень превращения азотоводородной смеси в аммиак. На практике при температуре 500– 600°С концентрация аммиака на выходе из колонны достигала 25%(об. ), что соответствует превращению в аммиак 40% азотоводородной смеси. • Установки среднего давления получили наибольшее распространение во всем мире. По этой схеме синтез проводили под давлением 25 МПа, выделение аммиака — методом конденсации с использованием аммиачного охлаждения. Для наиболее полного выделения аммиака было применено абсорбционное допоглощение остаточного аммиака. Схема предусматривала колонну предкатализа для дополнительной очистки свежего газа. Продукционный аммиак получали в

• Установки низкого давления. Ранее использовались схемы, характерной особенностью которых являлись низкая температура процесса синтеза аммиака: 400 °С вместо обычных 450– 500 °С в схемах среднего давления. При 400 °С и давлении 9 МПа на выходе из аппарата благодаря применению активного катализатора, состоящего из комплексной соли, содержащей цианид железа, получали 8– 13% (об. ) аммиака. Недостатком процесса являлась низкая стабильность, малая механическая прочность и высокая стоимость катализатора, необходимость усложненной очистки газа, поступающего в систему, сложность выделения аммиака. С развитием технологии в данном направлении были разработаны схемы производства аммиака под давление 9 МПа с использованием рутениевого катализатора на углеродном носителе.

• Установки низкого давления. Ранее использовались схемы, характерной особенностью которых являлись низкая температура процесса синтеза аммиака: 400 °С вместо обычных 450– 500 °С в схемах среднего давления. При 400 °С и давлении 9 МПа на выходе из аппарата благодаря применению активного катализатора, состоящего из комплексной соли, содержащей цианид железа, получали 8– 13% (об. ) аммиака. Недостатком процесса являлась низкая стабильность, малая механическая прочность и высокая стоимость катализатора, необходимость усложненной очистки газа, поступающего в систему, сложность выделения аммиака. С развитием технологии в данном направлении были разработаны схемы производства аммиака под давление 9 МПа с использованием рутениевого катализатора на углеродном носителе.

Огромные количества аммиака необходимы для получения азотсодержащих удобрений. На изготовление их используется приблизительно 80% всего получаемого в мире аммиака. Вместе с азотсодержащими удобрениями в почву вносится в растворимой форме азот, в котором нуждается большинство растений. Остальные ≈20% производимого аммиака используются для получения полимеров, взрывчатых веществ, красителей и других продуктов. Современный процесс получения аммиак основан на его синтезе из азота и водорода с использованием специального катализатора: N 2 + 3 Н 2 ↔ 2 NН 3 ↑ + 45, 9 к. Дж. Давление 300 – 900 атм. Температура 450 – 500 ° С

Огромные количества аммиака необходимы для получения азотсодержащих удобрений. На изготовление их используется приблизительно 80% всего получаемого в мире аммиака. Вместе с азотсодержащими удобрениями в почву вносится в растворимой форме азот, в котором нуждается большинство растений. Остальные ≈20% производимого аммиака используются для получения полимеров, взрывчатых веществ, красителей и других продуктов. Современный процесс получения аммиак основан на его синтезе из азота и водорода с использованием специального катализатора: N 2 + 3 Н 2 ↔ 2 NН 3 ↑ + 45, 9 к. Дж. Давление 300 – 900 атм. Температура 450 – 500 ° С

Стадии синтеза Ø перенос газообразных реагирующих веществ к поверхности катализатора, Ø адсорбция, Ø реакция на поверхности, Ø десорбция продукта реакции с поверхности, Ø перенос продукта реакции от поверхности в объем газовой фазы. Дополнительная очистка азотоводородной смеси от ядов: окиси углерода,

Стадии синтеза Ø перенос газообразных реагирующих веществ к поверхности катализатора, Ø адсорбция, Ø реакция на поверхности, Ø десорбция продукта реакции с поверхности, Ø перенос продукта реакции от поверхности в объем газовой фазы. Дополнительная очистка азотоводородной смеси от ядов: окиси углерода,

Дополнительная очистка производится каталитическим способом. Она осуществляется различными методами, например путем гидрирования: СО + ЗН 3 = СН 4 + H 2 O, О 2+2 Н 2 = 2 H 2 O. Эти реакции идут при повышенном давлении и температуре 300— 350°С. Далее освобожденная в той или иной степени от аммиака азотоводородная смесь после добавления к ней свежего газа возвращается в колонну синтеза. Для циркуляции газов применяются в большинстве случаев циркуляционные насосы, компенсирующие падение

Дополнительная очистка производится каталитическим способом. Она осуществляется различными методами, например путем гидрирования: СО + ЗН 3 = СН 4 + H 2 O, О 2+2 Н 2 = 2 H 2 O. Эти реакции идут при повышенном давлении и температуре 300— 350°С. Далее освобожденная в той или иной степени от аммиака азотоводородная смесь после добавления к ней свежего газа возвращается в колонну синтеза. Для циркуляции газов применяются в большинстве случаев циркуляционные насосы, компенсирующие падение

Использование катализаторов. • железо, платина, осмий, марганец, вольфрам, уран, родий и другие металлы • незаполненный второй снаружи электронный слой. Требования: • Активный при относительно низких температурах в связи с рассмотренной выше зависимостью состояния равновесия реакции от температуры, • Активность катализатора должна поддерживаться на постоянном и достаточно высоком уровне в течение длительного времени. • Присутствие в газе некоторых ядов, полное удаление которых является сложным и дорогим процессом, не должно оказывать существенного влияния на активность

Использование катализаторов. • железо, платина, осмий, марганец, вольфрам, уран, родий и другие металлы • незаполненный второй снаружи электронный слой. Требования: • Активный при относительно низких температурах в связи с рассмотренной выше зависимостью состояния равновесия реакции от температуры, • Активность катализатора должна поддерживаться на постоянном и достаточно высоком уровне в течение длительного времени. • Присутствие в газе некоторых ядов, полное удаление которых является сложным и дорогим процессом, не должно оказывать существенного влияния на активность

Установка синтеза. • Выделив аммиак из газа, нужно вновь направить азотоводородную смесь на синтез, что может быть осуществлено двумя приёмами: • Схема с открытой цепью – последовательно соединенный ряд агрегатов для синтеза аммиака, пропуская газ через все агрегаты. Каждый агрегат состоит из колонны синтеза, холодильника (в котором газ охлаждается и конденсируется аммиак) и газоотделителя для разделения газа и жидкого аммиака. • Процесс проводится в одном агрегате направляя азотоводородную смесь после выделения аммиака и добавки к ней соответствующего количества

Установка синтеза. • Выделив аммиак из газа, нужно вновь направить азотоводородную смесь на синтез, что может быть осуществлено двумя приёмами: • Схема с открытой цепью – последовательно соединенный ряд агрегатов для синтеза аммиака, пропуская газ через все агрегаты. Каждый агрегат состоит из колонны синтеза, холодильника (в котором газ охлаждается и конденсируется аммиак) и газоотделителя для разделения газа и жидкого аммиака. • Процесс проводится в одном агрегате направляя азотоводородную смесь после выделения аммиака и добавки к ней соответствующего количества

Из системы удаляют воздух путем продувки агрегата азотом или газом. После этого проводится опрессовка аппаратуры и коммуникаций, лучше всего азотом. Давление при опрессовке повышают до рабочего ступенчато ( по 50 ат). Восстановление катализатора начинается, когда температура в колонне достигнет 280— 300 °С и в циркуляционном газе появится аммиак. Содержание аммиака постепенно возрастает, в результате этого в сепараторе начинает отделяться уже не чистая вода, а содержащая аммиак. На 3— 4 -е сутки давление в агрегате повышают до 100 ат. К этому времени, благодаря тому, что температура катализатора поддерживается на определенном уровне уже не только за счет электроподогрева, но и вследствие

Из системы удаляют воздух путем продувки агрегата азотом или газом. После этого проводится опрессовка аппаратуры и коммуникаций, лучше всего азотом. Давление при опрессовке повышают до рабочего ступенчато ( по 50 ат). Восстановление катализатора начинается, когда температура в колонне достигнет 280— 300 °С и в циркуляционном газе появится аммиак. Содержание аммиака постепенно возрастает, в результате этого в сепараторе начинает отделяться уже не чистая вода, а содержащая аммиак. На 3— 4 -е сутки давление в агрегате повышают до 100 ат. К этому времени, благодаря тому, что температура катализатора поддерживается на определенном уровне уже не только за счет электроподогрева, но и вследствие

На 5— 6 -е сутки содержание аммиака в сливаемом конденсате возрастает до 96 — 97%, температура в колоннах достигает рабочей величины (460— 500 °С в «горячей точке» ) и колонна выводится на рабочий автотермически й режим.

На 5— 6 -е сутки содержание аммиака в сливаемом конденсате возрастает до 96 — 97%, температура в колоннах достигает рабочей величины (460— 500 °С в «горячей точке» ) и колонна выводится на рабочий автотермически й режим.

Хранение. Большая часть аммиака хранится в охлаждаемых резервуарах при атмосферной температуре. Альтернативный вариант – хранение при температуре окружающей среды и под давлением применяется только для относительно маленьких колличеств (около 1000 т). Резервуары бывают различных типов, в основном их можно разделить на две группы: одностенные с наружной изоляцией и двустенные. Учитывая, что емкости рассчитаны на хранение от 5 до 60 тыс. м³ аммиака, последствия внезапного разлива могут быть катастрофическими. Существует две основные причины разрушения резервуаров. Первая – это образование трещины в результате коррозии под давлением, при действии аммиака и кислорода на высокопрочные углеродистые стали. Другая причина – это

Хранение. Большая часть аммиака хранится в охлаждаемых резервуарах при атмосферной температуре. Альтернативный вариант – хранение при температуре окружающей среды и под давлением применяется только для относительно маленьких колличеств (около 1000 т). Резервуары бывают различных типов, в основном их можно разделить на две группы: одностенные с наружной изоляцией и двустенные. Учитывая, что емкости рассчитаны на хранение от 5 до 60 тыс. м³ аммиака, последствия внезапного разлива могут быть катастрофическими. Существует две основные причины разрушения резервуаров. Первая – это образование трещины в результате коррозии под давлением, при действии аммиака и кислорода на высокопрочные углеродистые стали. Другая причина – это

Транспортировка. В практике монтажа технологическое оборудование и конструкции часто перевозятся к месту монтажа и в монтажной зоне по шоссейным и грунтовым дорогам. Для перевозки крупногабаритного и тяжеловесного оборудования применяются прицепы-тяжеловозы различной грузоподъемности, которые буксируются тракторами или специальными колесными тягачами. Если габариты и масса перевозимого оборудования превышают паспортные характеристики прицепов по грузоподъемности и размеры платформ, то оно перевозится на двух и более прицепах. Учитывая массу и габариты оборудования или конструкций, состояние и характеристику дороги (подъемы, уклоны и радиусы закруглений), выбирают прицепытяжеловозы и тип тягачей, устанавливают их количество. В некоторых случаях можно идти от обратного, т. е. зная технические данные прицепов и тягачей и дорожные условия, определять максимально допустимые массы и габариты транспортируемого оборудования.

Транспортировка. В практике монтажа технологическое оборудование и конструкции часто перевозятся к месту монтажа и в монтажной зоне по шоссейным и грунтовым дорогам. Для перевозки крупногабаритного и тяжеловесного оборудования применяются прицепы-тяжеловозы различной грузоподъемности, которые буксируются тракторами или специальными колесными тягачами. Если габариты и масса перевозимого оборудования превышают паспортные характеристики прицепов по грузоподъемности и размеры платформ, то оно перевозится на двух и более прицепах. Учитывая массу и габариты оборудования или конструкций, состояние и характеристику дороги (подъемы, уклоны и радиусы закруглений), выбирают прицепытяжеловозы и тип тягачей, устанавливают их количество. В некоторых случаях можно идти от обратного, т. е. зная технические данные прицепов и тягачей и дорожные условия, определять максимально допустимые массы и габариты транспортируемого оборудования.

Крупнотоннажное производство аммиака характеризуют следующие выбросы в окружающую среду: 1) газовые, содержащие в своем составе аммиак, оксиды азота и углерода и другие примеси; 2) сточные воды, состоящие из конденсата, продуктов промывки реакторов и систем охлаждения. Относительная концентрация токсичных примесей производства аммиака в виде оксида углерода и оксидов азота в отходящих газах невысока. Полное исключение токсичных выбросов возможно при использовании каталитической очистки в присутствии газавосстановителя.

Крупнотоннажное производство аммиака характеризуют следующие выбросы в окружающую среду: 1) газовые, содержащие в своем составе аммиак, оксиды азота и углерода и другие примеси; 2) сточные воды, состоящие из конденсата, продуктов промывки реакторов и систем охлаждения. Относительная концентрация токсичных примесей производства аммиака в виде оксида углерода и оксидов азота в отходящих газах невысока. Полное исключение токсичных выбросов возможно при использовании каталитической очистки в присутствии газавосстановителя.

Проектировщики химических предприятий создают сверхмощные установки по производству аммиака. Так, например, созданы установки, производящие 1000 -1200 тонн аммиака в сутки. В настоящее время во всём мире ежегодно

Проектировщики химических предприятий создают сверхмощные установки по производству аммиака. Так, например, созданы установки, производящие 1000 -1200 тонн аммиака в сутки. В настоящее время во всём мире ежегодно

Спасибо за внимание!!!

Спасибо за внимание!!!

present5.com

Производство аммиака (фиксированного азота) по странам мира

| 2015 | 2016 | |

| С.Ш.А. | 9 590 | 9 800 |

| Алжир | 1 000 | 1 000 |

| Австралия | 1 300 | 1 300 |

| Беларусь | 1 060 | 1 100 |

| Канада | 4 000 | 4 000 |

| Китай | 46 000 | 46 000 |

| Египет | 2 200 | 2 200 |

| Франция | 2 600 | 2 600 |

| Германия | 2 500 | 2 500 |

| Индия | 10 800 | 11 000 |

| Индонезия | 5 000 | 5 000 |

| Иран | 2 500 | 2 500 |

| Малайзия | 1 000 | 1 000 |

| Мексика | 1 100 | 1 100 |

| Нидерланды | 1 800 | 1 800 |

| Оман | 1 700 | 1 700 |

| Пакистан | 2 700 | 2 700 |

| Польша | 2 100 | 2 100 |

| Катар | 3 050 | 3 000 |

| Россия | 12 000 | 12 000 |

| Саудовская Аравия | 4 100 | 4 100 |

| Тринидад и Тобаго | 4 700 | 4 700 |

| Украина | 2 400 | 2 400 |

| Великобритания | 1 100 | 1 100 |

| Узбекистан | 1 200 | 1 200 |

| Венесуэла | 1 000 | 1 000 |

| Остальные | 12 800 | 13 000 |

| Мир | 141 000 | 140 000 |

Азот доывается из воздуха и по этой причине доступен во всех странах

По данным minerals.usgs.gov

Производители аммиака в России

ОАО «Тольяттиазот»

ОАО НАК «Азот»

ОАО «Акрон»

ОАО «Невинномысский азот», г. Невинномысск

ОАО «Минудобрения» (г. Россошь)

ОАО «АЗОТ» г. Кемерово

ОАО «ЗМУ КЧХК»

ОАО Череповецкий «Азот»

ЗАО «Куйбышевазот»

ОАО «Газпром Нефтехим Салават»

«Минеральные удобрения» (г. Пермь)

ОАО «Дорогобуж»

ОАО «Воскресенские минеральные удобрения»

ОАО «Щекиноазот»

АО «Аммоний» (г. Менделеевск)

statinformation.ru