Технология производства блоков газосиликатных – Технология производства газосиликатных блоков своими руками: оборудование и материалы

Производство газосиликатных блоков: технология, оборудование (станок)

Для тех, кто ищет способ создать бизнес на дому, производство газосиликатных блоков станет выгодным решением. Сегодня вы познакомитесь с особенностями изготовления газосиликата и узнаете, как открыть такой бизнес.

Коды ОКВЭД, требуемые при регистрации ИП по данному виду деятельности: 26.61: Производство изделий из бетона для использования в строительстве; 26.66: Производство прочих изделий из бетона, гипса и цемента; 51.53: Оптовая торговля лесоматериалами, строительными материалами и санитарно-техническим оборудованием.

Содержание статьи:

Технические характеристики материала

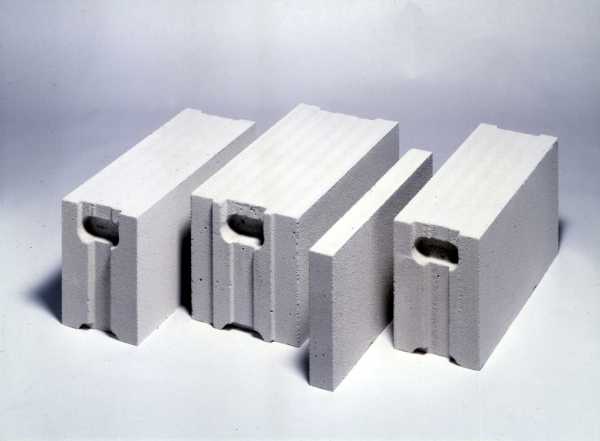

Газосиликатные блоки – высококачественный строительный материал. Они отличаются низкой себестоимостью, экологически чистым производством и небольшим весом. Эти качества позволили материалу получить широкую популярность в строительной промышленности.

Требования к производственному помещению

Помещение, отведенное под производство газосиликатных блоков своими руками, должно отвечать некоторым требованиям. Для хранения сырья и готовой продукции, понадобится специально отведенное место. Высота помещения должна составлять не менее трех метров.

Так же, тех. процесс предусматривает наличие электросетей напряжением 380В и 220В, водопровода и подъездных путей. Само помещение должно быть утепленным и очищенным от грязи и мусора.

Производство газосиликата считается безотходным, поэтому в канализации на территории мини-завода нет необходимости.

Оборудование для производства газосиликатных блоков

Чтобы организовать мини-завод в гараже или небольшом арендованном помещении, вам понадобятся следующие станки для производства газосиликатных блоков:

- Вибросито

- Автоклав промышленный;

- Формы для блоков;

- Шаровая мельница;

- Бункер-дозатор;

- Бетоносмеситель.

Цена оборудования

Где и по какой цене можно купить хорошее оборудование для производства газосиликата? Остановимся на этом вопросе поподробнее:

- Вибросито для просеивания песка. Подойдут недорогие варианты, занимающие мало места, такие как: вибросито ВО-1, производства Авер-Иркутск, мощностью 0,25 кВт – 320$, вибросито ВО-01, ООО «Строительное оборудование» — 370 долл., вибростол ВС-250, Строймашсервис-Дон – 575$, вариант без вибратора, Стройтехнополис – 125 долларов, машина от Элси-строй – 520$, ВИБРОМАШ ВО-1, Дельта-инжиниринг – 450 долларов;

- Шаровая мельница. Уралмаш МШЦ-210*3000 – 1740 долларов, Уралмаш МСЦ-3600*4500 – 1740$, мельница шаровая МШМП-0.8 – до 5750 долл., мельница от ЗАО Паритет сухого помола – 3710 долларов; ЗАО Паритет мокрого помола – 3310$;

- Дозаторы. Бункер — дозатор БД-30 от Златоустовского завода бетоносмесительного оборудования – 5750 долл., Бункер дозатор для бетоносмесителя от НПО КСК – 1130 долларов;

- Бетоносмеситель. Варианты от компаний: Комплект-ЮГ – 90$, Б 130 «Энтузиаст» — 180 долл., Афалина Челябинск – 225 долларов, TOR 46л. От Торгового дома ТОР – 125$;

- Формы. Металлические кассетные формы для ячеистого бетона из Красноярска, компания ГК ТСК – 185 долларов, Металлическая кассетная форма Строй механика Киров – 315$, форма «Стандарт-1», на 36 блоков – 350$;

- Автоклав. Машина производства «УралЦентрКомплект» Аг-1200 тз – 43 550$, автоклав проходной АП 1,2 – 2*17, производства «Стройкомплекс Брик» — 26 135 долларов.

Чтобы купить качественный станок

для производства газосиликатных блоков, придется тщательно выбирать подходящий именно вам вариант и сопоставлять их мощность и производительность.

Для сравнения цен и технических характеристик производственных машин, рекомендуется изучить и зарубежный рынок.

Особое внимание советуем обратить на технику из Китая. Такое оборудование для производства газосиликата отличает широкий ассортимент и доступная цена.

Технология производства газосиликатных блоков

Для производства, помимо оборудования, вам понадобится знание технологии изготовления и пропорции сырья.

Процесс производства газосиликатных блоков

Процесс довольно прост в исполнении. При соблюдении пропорций и правильном выполнении технологии, будет получен качественный продукт.

- С помощью вибросита отделить сыпучий материал от лишних фрагментов;

- Измельчить сырьё для производства газосиликатных блоков в шаровой мельнице;

- Соблюдая пропорции, смешать все сыпучие составляющие, кроме алюминиевой суспензии;

- Произвести повторное просеивание;

- Добавить алюминиевую пудру и воду, тщательно перемешать;

- Наполнить формы смесью на ½ от общего объема каждой из них;

- Оставить формы с массой при температуре не менее 40° на 2 часа;

- Обработать блоки с помощью автоклава;

- Оставить на 3 часа для завершения химических процессов и набора прочности.

Если вы хотите производить гозобетонные блоки в соответствии с межгосударственными стандартами, то ознакомьтесь с положениями ГОСТ 31360-2007, 21520-89, 25485–89, 31359, где описаны требования к стеновым неармированным изделиям из ячеистого бетона автоклавного твердения.

В продаже можно найти различные размеры газосиликатных блоков, но согласно ГОСТу 31360, размер каждого блока должен соответствовать следующим нормам: длинна – 625мм, ширина – 500 мм, высота – 500мм.

Пропорции ингредиентов для изготовления смеси

Рассмотрим, из чего делают газосиликатные блоки. Для производства 1 куб.м газосиликатной смеси понадобятся ингредиенты в следующих пропорциях: вода – около 450л., цемент – 60кг (от 8% до 10%), кварцевый песок – 450 кг (до 70%), гипс – 0,5 кг (до 2%), известь – 120 кг (процент извести вот 12% до 20%), а так же алюминиевая пудра – 0,5 кг (до 2%).

Чтобы достичь наибольшего показателя плотности материала, доля пор должна составлять не более 38%, такой строительный блок подходит для капитального строительства.

При среднем показателе плотности, газосиликат представляет собой материал, с долей пор не более 52%.

Наибольшая допустимая пористость легкого ячеистого материала составит до 92%. В последнем случае, применение газосиликатных блоков допустимо только для теплоизоляции.

Производство газосиликатных блоков в домашних условиях

Такое производство возможно, при наличии помещения, отвечающего соответствующим требованиям.

Блоки, изготовленные в домашних условиях, уступают по качеству товару, выпущенному на производственной линии.

Прежде всего, это обусловлено техническими характеристиками используемой техники. Но следует заметить, что газосиликат, произведенный небольшим частным заводом, пользуется не меньшим спросом, чем заводской, благодаря доступной цене и небольшой разнице в качестве строительного материала.

Подсчет рентабельности

Подсчитаем сроки окупаемости и прибыльность небольшого домашнего завода по производству газосиликатных строительных блоков.

Инвестиции

Вибросито – 450 долларов;

Шаровая мельница – 5 750$;

Бункер-дозатор для бетоносмесителя – 1 130 долл.;

Бетоносмеситель – 225 долларов;

Формы – 350$;

Итого: 34 040 долл.

Затраты на 1 кубометр сырья

Вода – 450л. – 0,6$;

Цемент – 60кг – 2,5 долл.;

Кварцевый песок – 450кг – 7,8 долларов;

Гипс – 0,5кг – 0,1$;

Известь – 120кг — 6,2 долл.;

Алюминиевая пудра – 0,5кг – 0,1$.

Итого: 17,3 долларов/1 куб. м.

Объем производства на нашем мини-заводе составит 1500 куб. м. в месяц, продажная цена 1м³ — 45$. При полной реализации, ежемесячный доход составит 67 500 долларов. Чистая прибыль – 24 250$ в месяц. С учетом сопровождающих изготовление и реализацию товара факторов, вложения в небольшой частный завод окупятся за 3 месяца работы.

Подведем итоги. Анализируя объем прибыли и срок окупаемости инвестиций, можно сказать, что газосиликатные блоки как бизнес, являются доходным предприятием с высоким коэффициентом рентабельности.

Понравилась статья? Поделитесь с друзьями:

p-business.ru

Производство газосиликатных блоков — способы и технологии (видео)

Этот ячеистый строительный материал сегодня используется в разных сферах строительства. А производство газосиликатных блоков может стать прибыльным бизнесом.

Популярность газосиликата объясняется просто:

- материал считается экологически чистым;

- низкий вес газосиликата значительно снижает затраты на обустройство фундамента здания;

- четкая геометрия газосиликатных блоков обеспечивает простой и быстрый монтаж;

- для соединения блоков можно использовать клей, а не цемент;

- более низкая, по сравнению с кирпичом и ячеистым бетоном, цена;

- негорючесть;

- высокие тепло- и звукоизоляционные характеристики;при толщине стены в 50 сантиметров необходимость делать наружное утепление отпадает;

- легкость отделки;

- стойкость к гниению;

- простота обработки.

Можно нередко встретить сравнение газосиликата с пенобетоном. Однако, обладая одинаковой прочностью, эти материалы отличаются плотностью и теплопроводностью: у газосиликата они ниже. Если же плотность и теплопроводность равны, то блоки из газосиликата более прочные.

Все это способствует росту спроса на этот материал, соответственно, делает производство газосиликата выгодным бизнесом.

Патент на изобретение

Технология была изобретена в начале двадцатого века. А примерно в 1920 году была усовершенствована шведским архитектором Эрикссоном, который в 1924-ом получил патент международного образца на автоклавный способ производства газосиликата. Метод быстро стал популярным в Швеции, откуда распространился по другим странам.

Организация производства газосиликатных блоков, безусловно, требует определенных знаний и наличия начального капитала. Однако при грамотном подходе, как утверждают специалисты, вложения окупаются достаточно быстро.

Главное условие успеха — технология производства газосиликатных блоков должна соблюдаться досконально. Только тогда конечный продукт будет обладать заявленными характеристиками.

Также предлагаем ознакомится со статьёй, в которой мы сравним такие материалы как газобетон и пенобетон.

Работа под давлением

На первом этапе производственного цикла исходное сырье необходимо очистить от крупных включений и мусора. Это делают с помощью специального сита. Все ингредиенты — цемент, негашеная известь, кварцевый песок, газообразующая добавка (алюминиевая пудра) и вода, перемешиваются в бетоносмесителе.

Готовый состав заливается в специальные формы, которые затем проходят термическую обработку в автоклаве. Высокая температура (200˚С) и давление (10 — 12 атмосфер) провоцируют химические реакции, в результате которых выделяется газ – в материале образуются поры.

Закончив «выпекание», блоки на некоторое время оставляют в автоклаве. Это необходимо, чтобы конечный продукт набрал нужную прочность и хорошенько просох.

Точная геометрия

Затем материал разрезают на одинаковые блоки. Отходы, которые при этом получаются, можно снова пустить в работу, добавив к смесит для новой партии. Получается практически безотходная технология.

Поскольку газосиликат – материал пластичный, очень легко режется (можно резать даже болгаркой или станком для резки камня) и обрабатывается, можно делать блоки разных размеров и конфигурации. Стандартные для России габариты — 60 х 30 х 20 сантиметров. В ширину блоки могут быть от десяти до пятидесяти сантиметров. В высоту – от двадцати до тридцати.

Выгодный бизнес

Технология достаточно проста, и это становится причиной, по которой множество людей решаются организовать производство газосиликатных блоков. Видео, размещенное в интернете, позволяет подробно познакомиться с процессом и узнать о различных тонкостях изготовления этого материала. По большому счету, наладить производство газосиликата можно даже в собственном гараже или подсобном помещении на даче.

Технология достаточно проста, и это становится причиной, по которой множество людей решаются организовать производство газосиликатных блоков. Видео, размещенное в интернете, позволяет подробно познакомиться с процессом и узнать о различных тонкостях изготовления этого материала. По большому счету, наладить производство газосиликата можно даже в собственном гараже или подсобном помещении на даче.

Однако без специального оборудования обойтись не удастся.

Специальное оборудование

При изготовлении газосиликата используются специальные станки – установки для производства блоков. Сейчас в продаже есть оборудование разных габаритов, в том числе – довольно компактное, для размещения которого не требуется много места. С их помощью можно работать на рынке мелкого опта. Но при желании брать крупные заказы понадобится приобрести более производительную технику. Впрочем, все можно делать постепенно. Начав с малого, создать внушительное производство газосиликата. Способы развития своего бизнеса каждый предприниматель выбирает самостоятельно.

Внутри и снаружи

Сегодня выпускается несколько видов газосиликатных блоков, которые отличаются разной плотностью материала.

Конструкционно-изоляционный газосиликат имеет плотность 500-900 кг/куб.м. Теплоизолирующий — 350-400 кг/куб.м. При плотности более 700 кг/куб.м этот строительный материал может использоваться при возведении многоэтажных зданий.

Из газосиликатных блоков делают стены внутри строений и наружные. Есть разновидности блоков, предназначенные специально для устройства проемов окон и дверей.

Газосиликатные блоки можно назвать универсальным строительным материалом, легким и теплым. Однако у него есть свои особенности: например, он очень быстро впитывается влагу, и характеризуется высокой способностью водопоглощения. Поэтому строить из него здания в слишком влажном климате, где влажность составляет более шестидесяти процентов, не целесообразно.

Рекомендуем к прочтению — характеристики пенобетонных блоков.

betonzone.com

Технология изготовления газосиликатных блоков — часть 2

Характеристика песка

Известь. Для ячеистой массы пригодна маломагнезиальная молотая негашеная известь — кипелку активностью не менее 70%. Для автоклавных ячеистых бетонов следует применять высокоэкзотермическую известь с температурой гашения около 85 о С. Негашеная известь должна иметь тонкий помол, так как высокая дисперсность ее обеспечивает развитие большой поверхности взаимодействия между CaO извести с SiO2 кремнеземистой добавки и интенсивность химической реакции между ними при автоклавной обработкенизделий. В ней должно содержаться окиси магния не более 5%. В извести должно быть не менее 70% активных CaO + MgO, т.к изготавливаются изделия из ячеистых бетонов крупного размера требования к извести особенно повышаются: в этих случаях необходима молотая известь — кипелка не ниже 2 сорта, содержащая не менее 3% «пережога».

Таблица 1.3.2

Характеристика извести 2 сорта.

Газообразователи. В производстве газосиликата в качестве газообразователя применяют алюминиевую пудру. Размер частиц пудры должен не отличатся один от другого: 1 см3 алюминиевой пудры должен покрывать площадь 4600 – 6000 см2 . Газовыделение при введение пудры в цементный или известковый раствор должно начинаться через 1 – 2 минуты и продолжаться 15 – 20 минут. Пудру следует хранить в металлическом герметической таре, она пожароопасная.

1.4 Расчет потребности силикатного сырья

Таблица 1.4.1

Удельный расход компонентов сырьевой смеси на 1м3 изделий требуемого качества.

Расход алюминиевой пудры составляет от 0,5 до 1,4 кг на 1 м3 газобетона.

Таблица 1.4.2

Потребность сырья с учетом карьерной влажности и производственных потерь.

2. Технологическая часть

2.1 Обоснование выбора технологической схемы

Производство газосиликатных блоков можно вести как по агрегатно-поточному, так и по конвейерному способам. Но т.к у нас однотипные изделия небольшой номенклатуры эффективен все же конвейерный способ производства. Этот способ отличается от агрегатно-поточного гораздо большей производительностью, наличием меньшего количества крановых операций, большей мощностью технологических линий, меньшей трудоемкостью и возможностью почти полной автоматизации процессов.

При этом способе операции и посты расположены вдоль движения линии конвейера с изделиями.

2.2 Описание технологической схемы

Сущность процесса порообразования при получении газосиликата состоит во взаимодействии алюминия с гидроокисью кальция. При этом скорость выделения рабочего газа (водорода) регулируют так, чтобы она соответствовала скорости нарастания вязкости известкового теста и заканчивалась к моменту потери ими своей подвижности. Если схватывание раствора произойдет раньше, чем закончится газообразование, то дальнейшее выделение газа может вызвать разрушение начинающих твердеть пористых изделий.

Основная задача при этом заключается в том, чтобы обеспечить соответствие между скоростью реакции газовыделения и скоростью нарастания вязкости вяжущего теста или раствора. Выделение газа должно заканчиваться к началу затвердения раствора, когда он теряет свою подвижность.

3Са(ОН)2 +2Аl+6 Н2 О=3СаО* Аl2 О3 *6 Н2 О+3Н2 ↑

Технологическая схема производства газосиликата

Известь Песок

Алюминиевая пудраПомол

Шаровая мельница

Вода Получение шлама

Шламбассейн

Дозировка шлама

Дозатор

Смешивание

Растворомешалка

Разлив массы

Формы

Вспучивание массы

Виброплощадка

Резка на блоки

Запаривание изделий

Автоклав

Распалубка изделий

Склад готовой продукции

Газосилакат изготавливают мокрым способом. При мокром способе производства газосиликата помол песка осуществляется в шаровой мельнице с одновременной подачей в нее воды.

Мокрый помол песка наиболее рационален и экономичен.

Тонкость помола песка зависит от количества загружаемого песка в мельницу и степени наполнения ее камер мелющими телами. Полученный песчаный шлам проходит через сито для отделения неразмытых частиц, нарушаемых структуру газосиликата.

Шлам получают в силосах, расположенных над уровнем земли, которые наполняются им при помощи пневматических установок. Из шаровой мельницы шлам поступает в мерник-дозатор. При наполнении мерника шламом впускное отверстие его автоматически закрывается, сжатый воздух под давлением 6 – 8 атмосфер входит в мерник и выталкивает шлам из мерника в силос.

Силосы опорожняются самотеком, для чего их размещают над дозаторами шлама и бетономешалками.

Шлам дозируют в открытой ванне дозатора, где его подогревают острым паро

mirznanii.com

Технология изготовления газосиликатных блоков — часть 3

Газосиликатную массу разливают в формы через два отверстия в нижней части мешалки при помощи гибких рукавов. Формы представляют собой металлические ящики с разъемными стенками, скрепляемых клиньями.

К подготовленным формам подают растворомешалку и заливают массой формы на 2/3 или ¾ высоты, учитывая увеличение объема массы при газовыделении.

Заливаемая в формы масса должна иметь такую вязкость, чтобы до начала схватывания вяжущего вещества твердые, жидкие и газообразные компоненты ее не разделялись и масса не расслаивалась.

Затем производят вибрирование массы. В результате чего резко ускоряется процесс вспучивания газосиликата и повышается качество газосиликатных изделий.

Газосиликатная масса в обычных производственных условиях вспучивается в пределах от 15 до 50 мин; процесс вибровспучивания рпродолжается всего лишь от 1 до 3 мин.

Параметры вибрирования изменяются в зависимости от объемного веса газосиликатных изделий.

Вибровспучивание газосиликатной массы по сравнению с обычном способом вспучивания газосиликата имеет технико-экономические преимущества:

1. структурная прочность массы после прекращения вибрирования нарастает очень быстро благодаря меньшему В/Т;

2. время выдерживания изделий до автоклавной обработки значительно сокращается в следствии их большей прочности;

3. продолжительность запаривания изделий в автоклавах тоже уменьшиться, так как изделия при загрузке в автоклавы сохраняют еще температуру около 60-70о С и обладают большей начальной прочностью;

4. качество газосиликатных изделий, получаемых с применением вибровспучивания, улучшается:

4.1 изделия получаются с более мелкой и равномерно распределенной пористостью;

4.2усадочные деформации уменьшаются благодаря меньшему В/Т;

4.3 вибровспученый газосиликат более морозостоек, чем обычный;

Сырьевые материалы и технологическое оборудование при этом не меняется по сравнению с обычным способом производства газосиликата, кроме дополнительной установки виброплощадок.

Изделия выдерживаются в формах до автоклавной обработки не более 1часа в отапливаемом помещении, либо в камере микроклимата, после чего срезают горбушку и разрезают на изделия нужных размеров.

Горбушку срезают машинами типа К-386/3, в настоящее время на заводах ячеистого бетона применяют резательную технологию, обеспечивающую высокую точность размеров, прямолинейность граней и отсутствие масляных пятен на поверхности. Благодаря резательной технологии повышается степень заполнения автоклава, снижается металлоемкость производства, резко уменьшается количество ручных операций.

Затем идет тепловлажностная обработка изделий. Для запаривания изделий в автоклавах используют влажный насыщенный водяной пар, быстро конденсирующийся и создающий водную среду в порах материала. При поступлении из котельной сухого насыщенного пара его увлажняют при помощи специальных увлажнителей. Перегретый пар для автоклавной обработки не применяется. Давление пара в изотермический период запаривания обычно составляет от 9 до 13 атмосфер (175-190о С). необходимость подъема давления до 9 атмосфер объясняется тем, что интенсивность растворения SiO2 в растворе Са(ОН)2 начинается при температуре 170-175 о С.

Расход пара на 1 м3 газобетона колеблется от 225 до 300 кг.

В целях наиболее экономического использования пара автоклавы работают с перепуском пара из одного автоклава в другой: в только что загруженный изделиями автоклав сначала подают отработанный пар из другого автоклава, в котором изотермический период запаривания уже окончился, лишь после выравнивания давления в обоих автоклавах начинается выпуск в первый автоклав свежего пара из котельной. Перепуск обработанного пара из одного автоклава в другой осуществляется постепенным открыванием парового вентиля.

Процесс тепловлажностной обработки по характеру происходящих при этом физико-химических явлений может разделится на три стадии.

Первая стадия начинается с момента впуска пара в автоклав и продолжается до тех пор, пока температура обрабатываемых изделий не будет равна температуре пара. Эта стадия характеризуется преимущественно физическими явлениями. Впускаемый в автоклав пар начинается охлаждаться и конденсироваться от соприкосновения с холодными изделиями и внутренней поверхностью автоклава. Вначале конденсирующийся пар осаждается на внешних поверхностях изделий, а затем по мере повышения давления проникает в капилляры и поры изделий, конденсируясь в которых, также создает водную среду.

Вода растворяет окись кальция и другие растворимые соединения, входящие в состав изделий, и образует их растворы.

Следовательно, образование растворов в порах и капиллярах изделий будет в свою очередь способствовать конденсации водяного пара и дальнейшему увлажнению изделий. Наконец, капиллярные свойства материала являются одной из причин конденсации водяного пара в порах изделий. Таким образом, первая стадия тепловлажностной обработки в автоклавах заключается в основном в создании в порах материала и на его поверхности водной среды, необходимой для дальнейших физико-химических процессов, приводящих к образованию нужных форм гидросиликата кальция.

Вторая стадия начинается при достижении в автоклаве 175-190о С, чему способствует давление пара приблизительно 9-13 атмосфер. К началу этого периода поры материала заполнены уже водным раствором гидроокиси кальция, который начинает взаимодействовать с кремнеземом.

Растворимость SiO2 повышает с увеличением содержания в растворе гидроксильных ионов ОН— — от диссоциации Са(ОН)2 , что в свою очередь зависит от температуры: с возрастанием температуры растворимость Са(ОН)2 увеличивается. В начале взаимодействия кремнезема с известью ионы ОН гидратируют молекулы SiO2 и образуют SiO2 * Н2 О. Гидратированные молекулы SiO2 вступают в соединение с ионами Са и образуют силикаты кальция, находящиеся в коллоидальном состоянии. Первоначально эти новообразования возникают на поверхности отдельных песчинок. По мере роста коллоидных оболочек вокруг зерен кварца эти оболочки образуют сплошную массу сросшихся между собой песчинок, окаймленных гелем гидросиликата кальция.

В дальнейшем коллоидный характер гидросиликата кальция переходит в кристаллические. Мелкие кристаллы, образующиеся в различных местах коллоидной массы, представляют собой многочисленные центры кристаллизации. Под влиянием температуры и при наличии водной среды они быстро разрастаются и создают своеобразную мелкокристаллическую структуру материала.

Таким образом, во второй стадии тепловлажностной обработки в водной среде при повышенной температуре происходит образование гидростликата кальция вначале в коллоидном состоянии, которое затем постепенно переходит в кристаллическое.

Третья стадия процесса тепловлажностной обработки протекает после прекращения подачи пара в автоклав; она характеризуется постепенным снижением давления в автоклаве. В результате снижения давления воды, заполняющая поры изделий, интенсивно испаряется, раствор становится насыщенным и происходит осаждение гидросиликата кальция, увеличивающего прочность сцепления отдельных песчинок. Продолжающееся обезвоживание способствует дегидратации соединений, составляющих массу материала. Наибольшее значение имеет дегидратация геля SiO2 .

Таким образом, в последней стадии запаривания к основному фактору образования прочности материала – перекристаллизация гидросиликата кальция – добавляется фактор прочности от дегидратации геля кремнезема.

3. Проектирование технологии ячеистого бетона

3.1 Расчет количества оборудования

Расчет оборудования производится по формуле:

(1)

где: N — количество машин или установок, шт;

П — требуемая производительность технологического передела т/ч, м3 /ч, шт/ч;

Пм — производительность машины или установки, т/ч, м3 /ч, шт/ч;

Кио — коэффициент использования оборудования.

Помол песка производится в шаровой мельнице мокрым способом. Большинство мельниц имеет три камеры, длину до 13 м, диаметр 2,2 м, частоту вращения 23 мин -1 . Мощность электропривода до 600 кВт. Производительность 9-16 т/ч.

= 0,8 (т/ч перемалывается песка) / 9*0,94 ≈1 шаровая мельница.

Передвижная газобетономешалка СМ-553 вместимостью 4 м3 имеет привод для передвижения со скоростью 0,64 м/с, снабжена лопастной мешалкой с частотой вращения 49,5 мин -1 . высота, ширина и длина установки – соответственно 3580,2720 и 2750 мм, масса 4060 кг.

Для повышения однородности смеси в вертикальной стенке корпуса газобетономешалка вмонтированы турбинки диаметром 500 мм с частотой вращения 1000 мин -1 .

Исходные компоненты загружаются через люки, имеющиеся в крышке; готовую ячеистобетонную массу выгружают через затвор шлангового типа. Под затвором располагается лоток, предназначенный для заливки газосиликатной смеси в форму, установленную на виброплощадке. Сколько газорастворомешалок требуется можно высчитать исходя из того, что время одного перемешивания составляет 10мин, то есть перемешивание проходит в 6 циклов за 1 час.

Пм = 3,6*6 = 21,6 м3 /ч;

= 4,7/(21,6*0,94) = 0,2≈1 газорастворомешалка.mirznanii.com

Технология изготовления газосиликатных блоков — Строительство и Недвижимость

Технология изготовления газосиликатных блоков.

Технология изготовления газосиликатных блоков.

Читать далее: Режим работы, производственная программа.

Впервые газобетон получил в 1889 году Гофман (Прага). Он примешивал к пластичным цементам и гипсовым растворам кислоты и углекислые или хлористые соли, выделявшие при химическом взаимодействии газ, который создал пористое строение у затвердевшего потом раствора. Патент Гофмана не получил практического применения.

Следующий шаг в этом направлении был сделан в 1914 году, когда Аулсворт и Дайер (США) предложили применять в качестве газообразователя порошки алюминия, цинка и некоторых других металлов, которые при взаимодействии с Са(ОН) 2 выделяли водород и действовали как вспучивающие добавки. Это изобретение следует считать началом современной технологии газобетона.

В 1922 году Адольф и Поль (Германия) применили перекись водорода (пергидроль Н 2 О 2 ) для вспучивания бетонной смеси. Однако для массового производства газобетона применение пергидроли оказалось нецелесообразно и неэкономичным.

Практическое значение для развития производства газобетона имели исследования Эрикссона (Швеция), начатые в 1918 – 1929 годах. Он предложил вспучивать пластическую смесь извести с тонкоизмельченными кремнеземистыми веществами и добавкой цемента (10%) при взаимодействии алюминиевого порошка и Са(ОН) 2 предусматривалось твердение поризованной известково-кремнеземистой массы в автоклаве при 8 атмосферах.

В дальнейшем развитие технологии газобетона по способу Эрикссона сначала в Швеции, а затем и в других странах пошло двумя путями. Одим из путей привел к началу производства газосиликата, названного итонгом. Это пористый бетон автоклавного твердения, получаемый из смеси извести с кремнеземистыми добавками, но без добавления цемента или при малом его расходе.

Начало развития производства газоблоков в нашей стране было положено в 1929 году. Великая Отечественная война прервала этот процесс и к теме ячеистых бетонов вернулись уже в 60-х годах. С начала 70-х годов, как в СССР так и за рубежом, широкое развитие получило производство газобетона и газосиликатобетона по резательной технологии. В связи с этим к 2000 году явно стал назревать вопрос введения резательного комплекса в регламентированный состав оборудования для производства пенобетона, да и для производства газобетона, так как применение прогрессивной резательной технологии в отличие от формования изделий в индивидуальных формах позволяет.

1. осуществлять производство всего ассортимента изделий из ячеистого бетона в формах одного размера.

2. проводить автоклавную обработку массивов, что способствует увеличению оборачиваемости форм и снижению металлоемкости парка форм в 2..3 раза.

3. повысить до 0,4..0,45 коэффициент заполнения автоклава и соответственно снизить на 20…30 % удельные энергозатраты на 1 куб. м. ячеистобетонных изделий.

4. увеличить производительность формовочных линий в 2 раза за счет увеличения объема формуемых массивов ячеистобетонного сырца.

5. резко уменьшить количество ручных операций.

Основные преимущества газобетона.

1.Отличные тепло- и звукоизоляционные свойства.

2. В отличие от пенобетона, не требует защиты от влаги (внешней штукатурки.

4. Экологическая чистота.

5. Легко обрабатывается (можно пилить ножовкой, заколачивать гвозди.

6. Универсальность в применении.

1. Исходные данные для проектирования.

1.1 Характеристика изделия и требования стандартов, предъявляемые к нему.

Техническая характеристика изделия.

Газосиликат представляет собой ячеистый теплоизоляционный материал, получаемый из смеси извести с молотым кварцевым песком путём вспучивания предварительно приготовленного шлама (теста) с помощью газообразователей и отвердевания в различных условиях (автоклавная обработка или пропаривание.

Блоки газосиликатные — прочный, лёгкий и удобный строительный материал.

Газосиликатные блоки плотностью от 500 кг/м 2 применяются как стеновой материал в малоэтажном или монолитном строительстве.

Пористость газосиликата: в процессе вспучивания газосиликат увеличивается в объеме вверх, поэтому часть пор имеет не сферическую, а вытянутую в этом направлении форму. Это влияет на прочность газобетона, причем колебания прочности его в разных направлениях могут составлять до 20%. Газобетон имеет закрытые и открытые, т.е сообщающиеся поры.

Размеры отдельных пор у всех ячеистых бетонов примерно одинаковы; средний размер пор составляет от 0,6 до 0,8 до 2-2,2 мм.

У теплоизоляционно-конструкционных ячеистых бетонов общая объемная пористость составляет 50до 60.

Водопоглащение ячеистых бетонов зависит от вида вяжущего вещества. Поэтому изделия из газосиликата разрешается использовать в помещениях с относительной влажностью воздуха не выше 60%. Водопоглащение теплоизоляционного газобетона от 45 до 60%, но у теплоизоляционно-конструктивного – от 20 до 50%. Снижение прочности при сжатии у насыщенного водой газосиликата составляет от 25 до 40% первоначальной. При высыхании прочность газобетона почти полностью восстанавливается.

Морозостойкость ячеистых бетонов проверена положительным опытом применения их в строительстве.

Лабораторные испытания тоже подтверждают это. Так, потеря прочности газосиликата после 25 циклов попеременного замораживания и оттаивания составляет для газобетона марки 700-20%, а марки 1000-18%. Исследования показали, что на долю резервных пор в ячеистых бетонах приходится около 10% общего объема пор, заполненных водой, что является достаточным для расширения воды при превращении ее в лед.

Температуростойкость и огнестойкость. Температуростойкость ячеистых бетонов невысока. Предельные температуры применения изделий могут быть приняты примерно 400 о С. Скорость нагревания отражается на прочность изделий: быстрый нагрев способствует появлению трещиноватости скорее, чем медленное нагревание до той же температуры.

Ячеистые бетоны относятся к несгораемым строительным материалам. Изделия из них обладают более высоким пределом огнестойкости, чем из обычных плотных бетонов, благодаря большой пористости и низкой теплопроводностью.

Марка по средней плотности.

Марка по прочности при сжатии.

mikrovolnovka.com

состав, виды, характеристики, плюсы и минусы

Состав газосиликатного блока

Подготовленную смесь растворяют водой, всыпают газообразователь (алюминиевую пудру) и перемещают в формы. Все виды ячеистых бетонов в разы увеличиваются в объёме за счёт образующихся пустот. Пудра вступает в химическую реакцию с силикатной массой, в результате идёт бурное выделение газа (водорода), который испаряется в атмосферу, а в отвердевшем веществе (бетоне) остаётся воздух в виде множества сферических ячеек размером от 1 до 3 мм.

Извлечённые из формы, газосиликатные блоки пока ещё пребывают в достаточно мягком состоянии. Их твердение должно завершаться только в автоклавной печи при повышенных давлении (0,8–1,3 МПа) и температуре (175–200 °С).

Справка 1. Ячеистые бетоны получают посредством добавления газообразователя или/и пенообразователя, вследствие чего они становятся газобетоном, пенобетоном или газопенобетоном. Газосиликат, он же газосиликатный бетон, является разновидностью газобетона.

Справка 2. Известково-кремнеземистая смесь называется силикатной из-за входящего туда химического элемента кремний в составе натурально диоксида кремния SiO₂- песка. На латыни же его именуют Silicium (силициум). Применение газобетонных блоков

Классификация и виды

В зависимости от назначения изделия из газобетона могут быть конструкционными марок:

- D1000 — D1200 — для возведения жилых и общественных зданий, промышленных объектов;

- теплоизоляционными D200 — D500 — для утепления строительных конструкций и тепловой изоляции оборудования на предприятиях (при температуре изолируемой поверхности до 400 °С).

- Третий класс составляют конструкционно-теплоизоляционные изделия марок D500 — D900.

- Для стеновых изделий из автоклавного бетона предельной является марка D700.

Газосиликатные блоки применяют обычно в строительстве малоэтажек и домов высотой до 9 этажей. Существует следующая градация в зависимости от плотности материала (кг/м³):

- 200-350 — используют как утеплитель

- 400-600 — возводят несущие и ненесущие стены в малоэтажном домостроении

- 500-700 — строят жилые и нежилые объекты высотой более 3-х этажей

- 700 и выше — применяют в домах большой этажности при условии армирования междурядьев

Размеры и форма

Блоком считается изделие с прямоугольным сечением и толщиной, незначительно меньшей его ширины. По форме газосиликатный блок может напоминать правильный параллелепипед с гладкими поверхностями либо с пазами и выступами по торцам (замковыми элементами) — так называемые пазогребневые блоки; могут иметь карманы для захвата. Допускается также изготовление блоков U-образной формы. Блоки выпускаются самых разных размеров, но не должно быть превышения установленных пределов:

- Длина — 625 мм;

- Ширина — 500 мм;

- Высота — 500 мм.

По допустимым отклонениям от проектных размеров стеновые блоки относятся к I или II категории, в рамках которых определённая разность длин диагоналей или число реберных отбитостей не считаются браковочными дефектами (подробнее можно посмотреть в ГОСТ 31360-2007).

Характеристики газосиликатных блоков

Основные физико-механические и теплофизические характеристики стеновых изделий из ячеистого автоклавного бетона:

- Средняя плотность (объёмная масса). Ориентируясь на этот показатель, присваивается марка D200, D300, D350, D400, D500, D600 и D700, где число — это значение плотности бетона в сухом состоянии (кг/м³).

- Прочность на сжатие. В зависимости от условий предстоящей эксплуатации ячеистым автоклавным бетонам присваиваются классы от B0,35 до B20; прочность же автоклавных стеновых изделий начинается с B1,5.

- Теплопроводность зависит от плотности, и для D200 — D700 диапазон составляет 0,048-0,17 Вт/(м °С), тогда как для марок D500 — D900 ячеистого бетона (на песке) других способов получения — 0,12-0,24.

- Коэффициент паропроницаемости для тех же марок — 0,30-0,15 мг/(м ч Па), т. е. уменьшается с возрастание плотности.

- Усадка при высыхании. У автоклавных бетонов, изготовленных на песке, этот показатель самый низкий — 0,5, в сравнении с другими, полученных в автоклаве, но на иных кремнеземах (0,7), а также с неавтоклавными бетонами (3,0).

- Морозостойкость. Это способность материала в насыщенном водой состоянии выдерживать многократное попеременное замораживание и оттаивание без видимых признаков разрушения и без значительного понижения прочности. В зависимости от количества таких циклов изделиям присвоены классы F15, F25, F35, F50, F75, F100.

Отличительные особенности газосиликатных блоков

Наличие в структуре газосиликатных блоков пустот (от 50%) приводит к снижению объёмной массы и, как следствие, снижению давления готовой кладки на фундамент. Уменьшается вес конструкции в целом по сравнению с другими (не ячеистыми) бетонными блоками, кирпичами, деревянными элементами.

Так, блок плотностью 600 кг/м³ весит примерно 23 кг, тогда как кирпич этого же объёма весил бы почти 65 кг.

Кроме того, благодаря ячеистой структуре газобетонные блоки обладают хорошей звукоизоляцией и низкой теплопроводностью, то есть дома, построенные из газобетона, лучше удерживают тепло, снижая тем самым затраты домовладельца на теплоизоляционные материалы и отопление.

Если не брать в расчёт сумму первоначальных вложений в оборудование, включая дорогостоящий автоклав, сама технология изготовления газосиликата не требует существенных затрат, и потому гасосиликатные блоги относятся к экономичным строительным материалам.

Достоинства (плюсы)

- Относятся к группе негорючих строительных материалов, способны выдерживать действие открытого пламени в течение 3-5 часов.

- При столь впечатляющей огнестойкости блоки автоклавного твердения в то же время обладают высокой морозостойкостью.

- Поскольку один блок по своим размерам соответствует нескольким кирпичам, при этом гораздо легче и точнее по геометрическим размерам, то процесс укладки проходит ускоренными темпами.

- Хорошо обрабатываются резанием, сверлением, фрезерованием.

- Экологичны, нетоксичны — при производстве используются только природные материалы.

- Благодаря высокой паропроницаемости стены из газосиликатных блоков получаются «дышащими».

Недостатки блоков из газосиликатного бетона

- Высокое водопоглощение способно снизить теплоизоляционные свойства и морозостойкость. Поэтому влажность окружающего воздуха не должна превышать 75% либо может потребоваться защитное оштукатуривание.

- С возрастанием прочности и плотности снижаются тепло- и звукоизоляционные показатели.

Транспортировка

Газосиликатные блоки укладываются на поддоны, вместе с которыми и упаковываются в термоусадочную плёнку. Для обеспечения надёжности и сохранности при перевозке готовые транспортные пакеты обвязываются стальной или полимерной лентой.

stroynedvizhka.ru