Производство профнастила: Производство профнастила — виды, характеристики и размеры профлиста, заводы профилированного листа в Москве и Московской области.

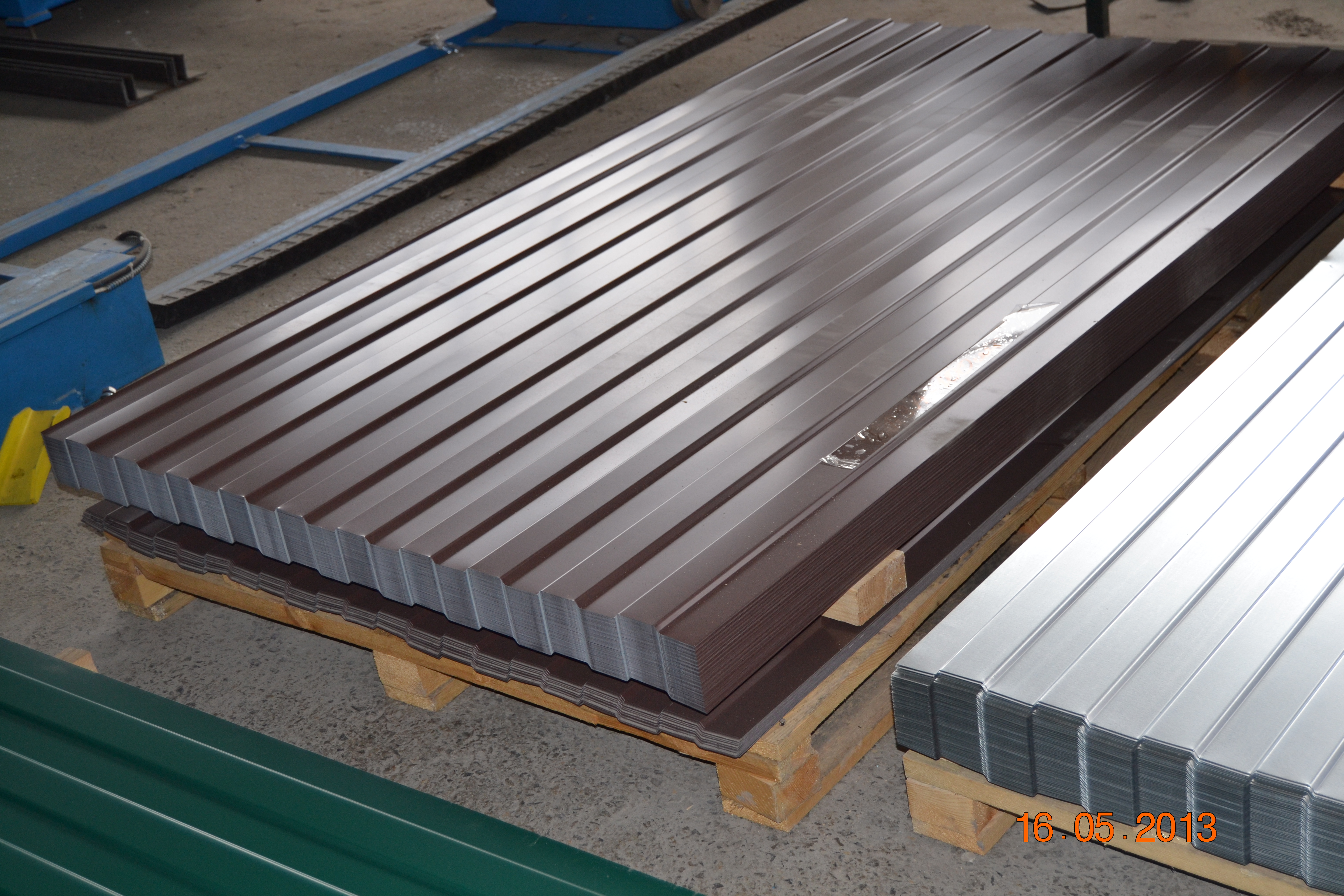

Производство профнастила — изготовление профлиста на заводе, размеры листа

Профнастил – современный строительный материал. Высокие эксплуатационные свойства и низкая цена делают его очень востребованным на строительном рынке. По этой причине изготовление профнастила сегодня один из самых выгодных бизнес проектов. Реализацией данного производства занимаются как крупные заводы, так и мелкие фабрики.

В данной статье мы подробно разберемся, из каких этапов состоит производство профлиста, какое оборудование для этого необходимо и какие размеры листов бывают.

Содержание.

Что представляет собой профнастил?

Марки профнастила – размеры стандартных листов.

Заводы по производству профлиста.

Технология производства.

Что представляет собой профнастил?

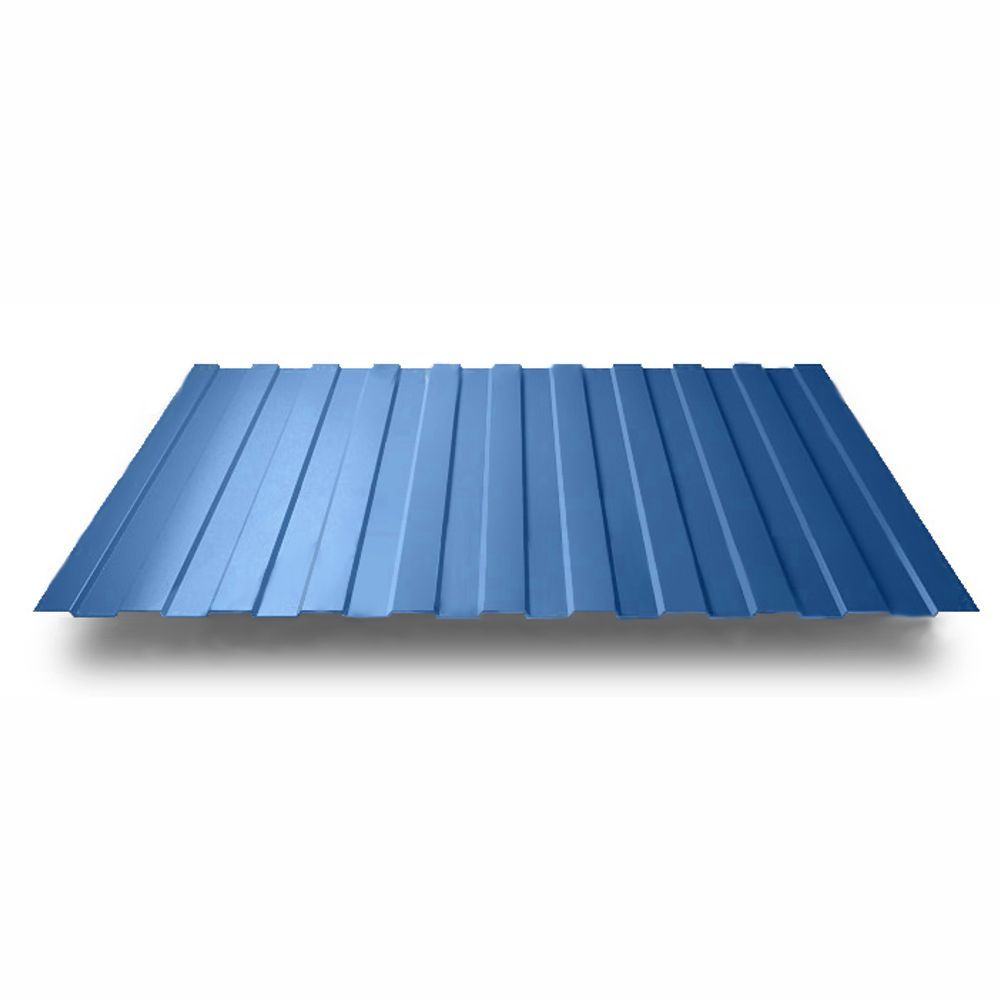

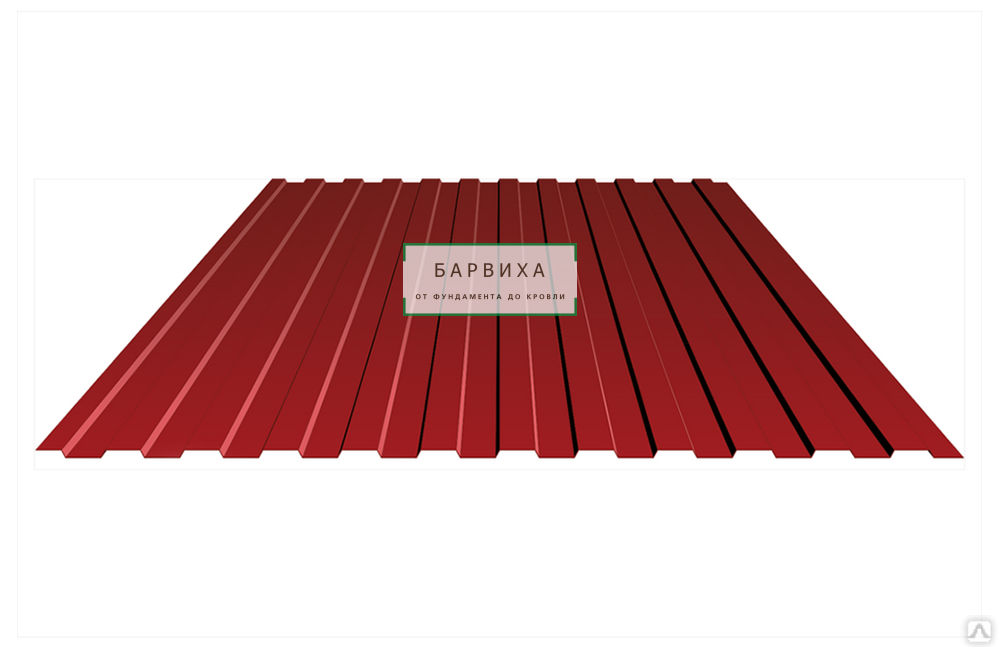

Профнастил – металлический профилированный лист, который используется в качестве ограждений, заборов, для покрытия кровель, облицовки зданий, устройства перекрытий. Стальная «начинка» делает покрытие прочным и долговечным, профилирование — придает жесткости, а внешнее покрытие – эстетическую красоту. Изготовление профнастила осуществляется из стали толщиной от 0,45 до 1,2 мм, путем металлопроката.

Стальная «начинка» делает покрытие прочным и долговечным, профилирование — придает жесткости, а внешнее покрытие – эстетическую красоту. Изготовление профнастила осуществляется из стали толщиной от 0,45 до 1,2 мм, путем металлопроката.

Металлочерепица является разновидностью профнастила. Существенное отличие производства двух материалов – расположение валов на производственном станке. Именно благодаря таким различиям стали придается форма натуральной черепицы.

Важно: монтаж профнастила и металлочерепицы несмотря на практически идентичное производство осуществляется по различным технологиям!

Марки профнастила – размеры стандартных листов

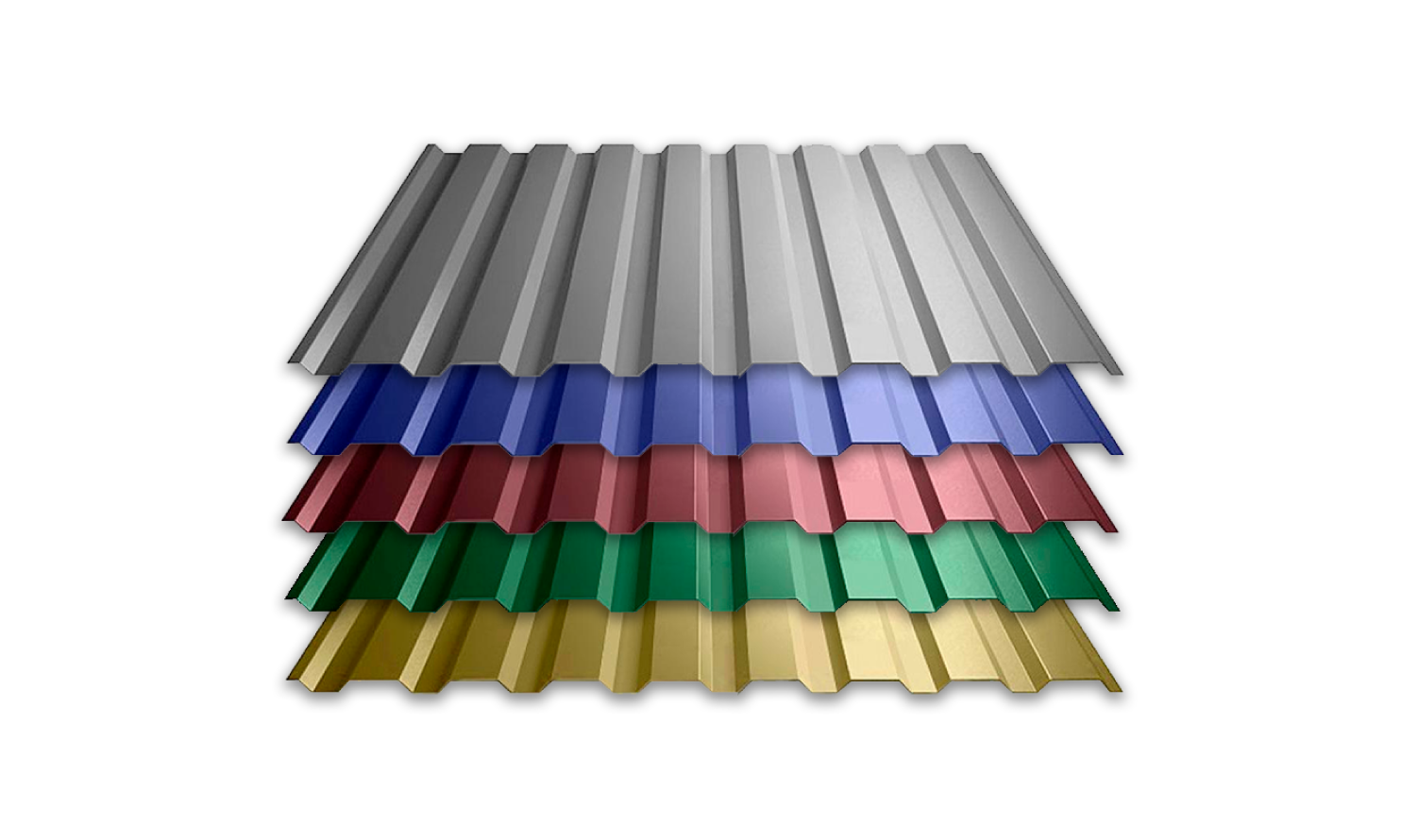

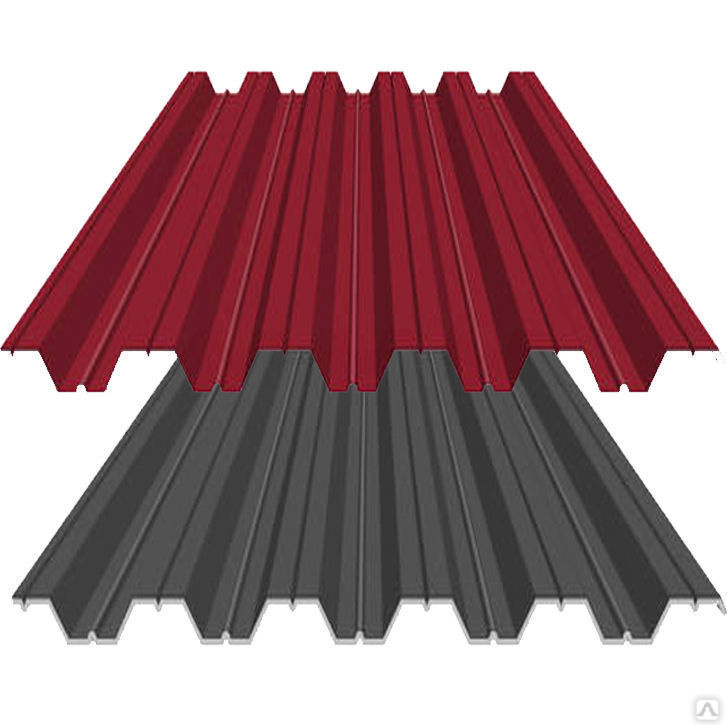

Сегодня заводы по производству профнастила отвечающие за качество продукции своей репутацией выпускают сырье, опираясь на нормы ГОСТа 24045-2010. Профлист разных марок стандартного типа отличается высотой гофры, формой и размерами. Рассмотрим самые популярные виды материала:

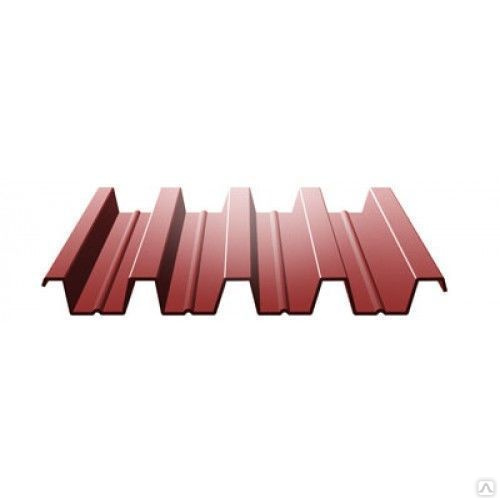

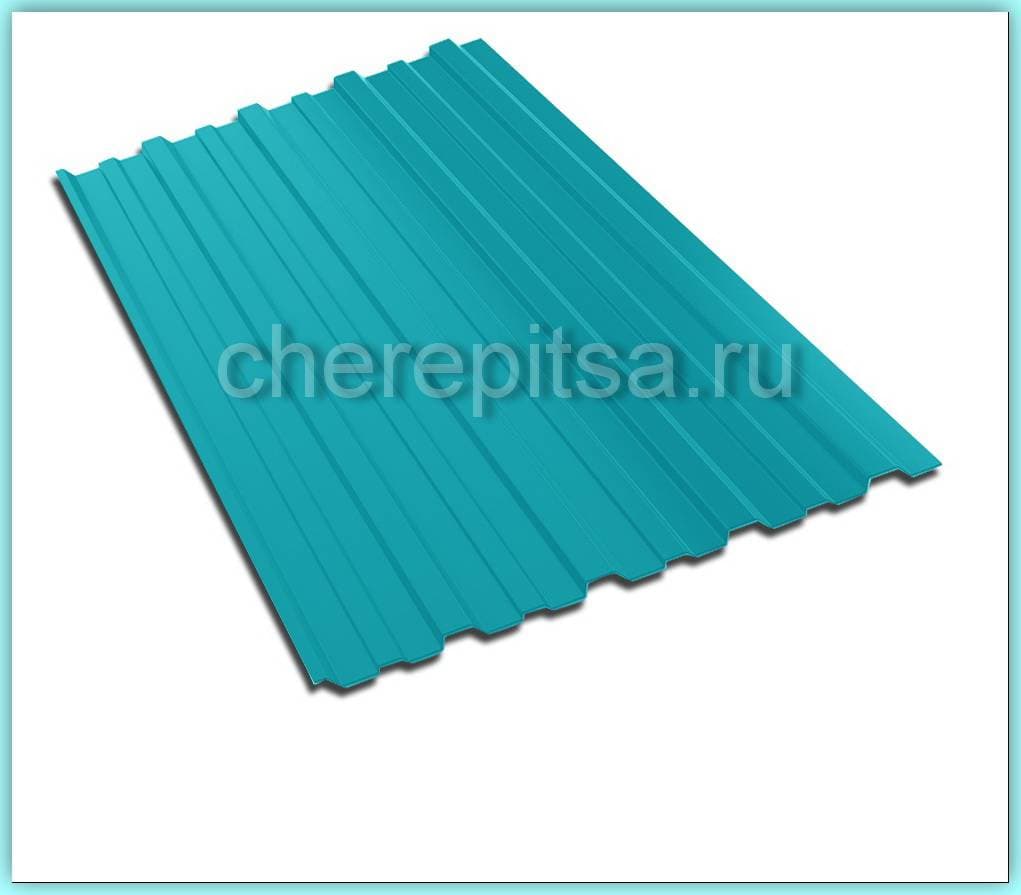

С8 – декоративный стеновой лист.

Толщина материала от 0,4 до 0,7 мм, полезная ширина – 1150 мм, фактическая ширина – 1250 мм. Длина заказная, максимальная величина 12 м.

Толщина материала от 0,4 до 0,7 мм, полезная ширина – 1150 мм, фактическая ширина – 1250 мм. Длина заказная, максимальная величина 12 м.

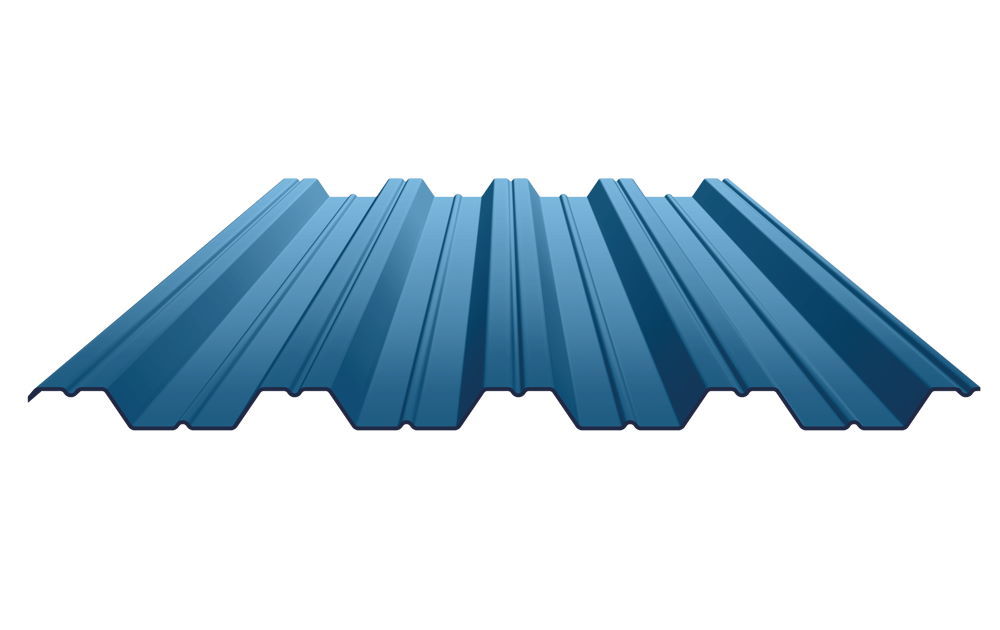

С21 – стеновой, используемый для облицовки стен и сооружения заборов. Специальная структура трапеции листов обеспечивает более высокую жесткость проката и высокую универсальность. Полезная ширина 1000 мм, толщина от 0,4 до 0,9 мм, длина – до 12 м.

НС-35 – одна из разновидностей кровельного покрытия. Особенность изготовления профнастила данного класса – это формирование большого количества ребер жесткости, ширина каждого 7 мм. Производство осуществляется из оцинкованной стали высокого качества, плотность оцинковки — 250 гр/м.кв. Полезная ширина листов 1000 мм, длина до 14 м, высота профиля – 35 мм.

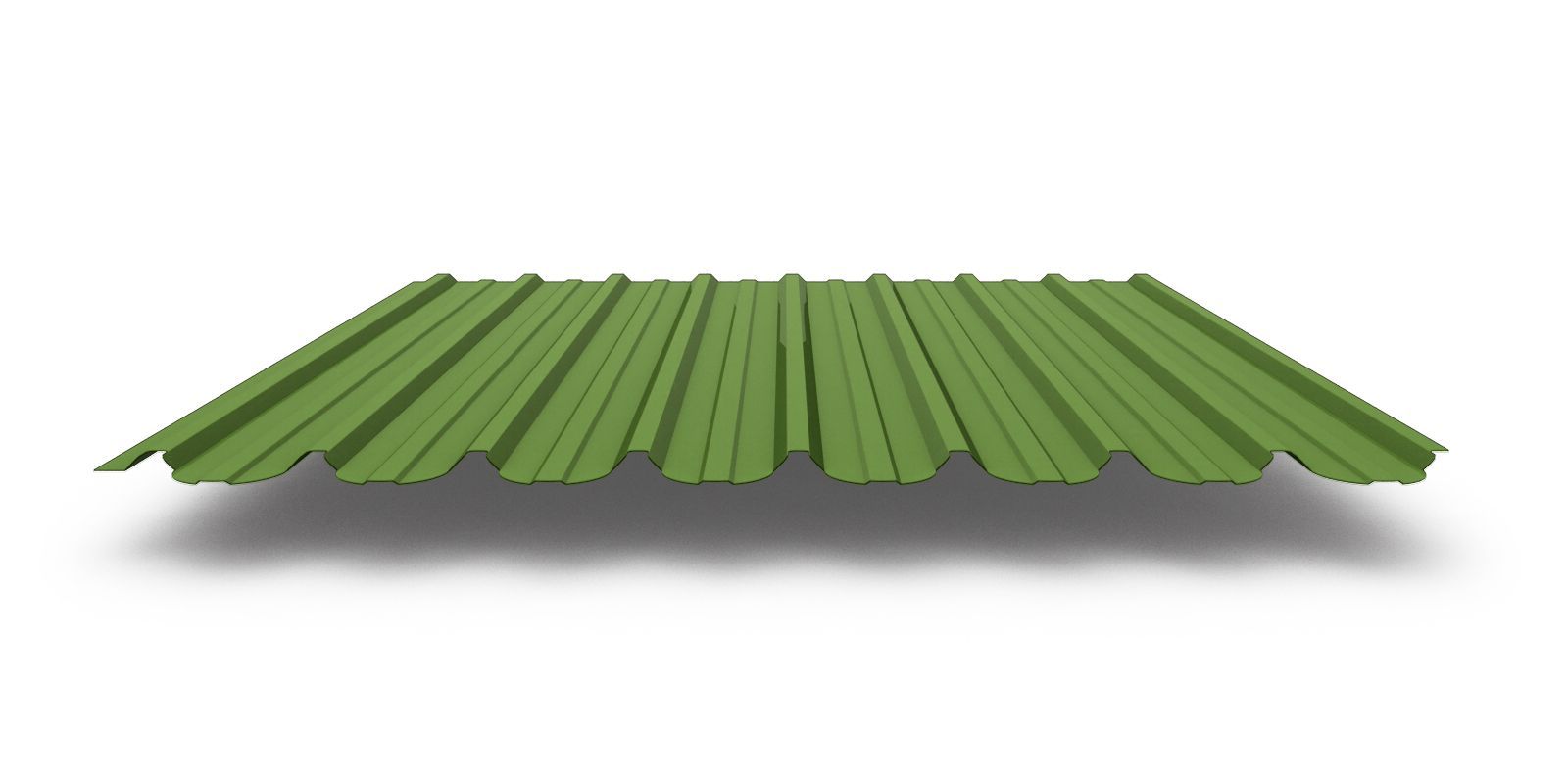

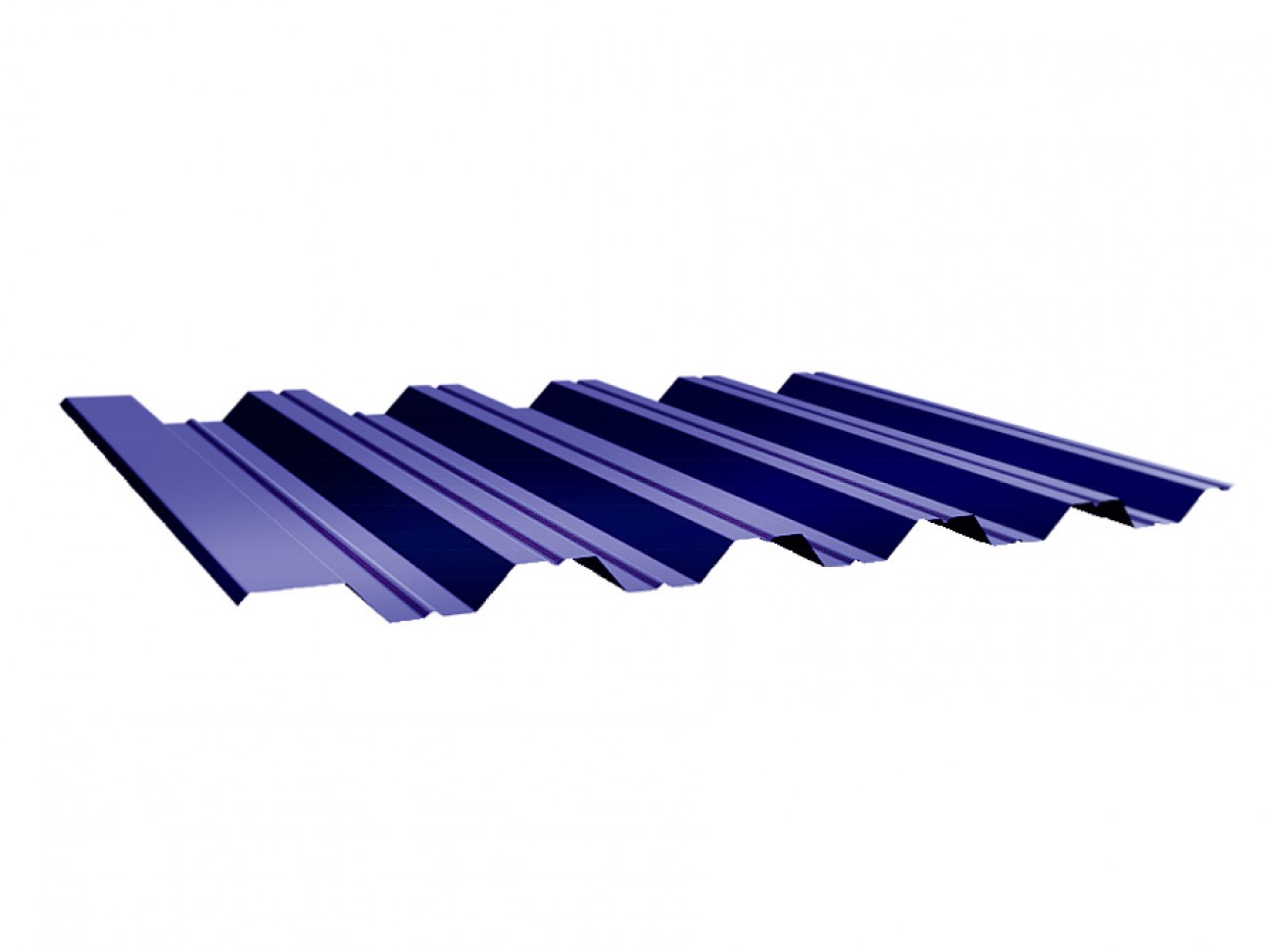

Н-100. Несущий тип профнастила с высотой гофры в 100 мм. Используется для сооружения перекрытий. За счет значительной высоты волны данный вид проката является самым жестким, но имеет меньшую полезную площадь – 845 мм.

Расстояние между ребрами – 60 мм.

Расстояние между ребрами – 60 мм.

Заводы по производству профлиста

Производителями с мировым именем являются финский бренд Ruukki, завод по производству профнастила в Польше Pruszynski. Производство под польским брендом организовано по всему миру дочерними предприятиями – качество продукции самое высокое.

В России работает несколько предприятий, хорошо зарекомендовавших себя в данной области:

ООО «ПрофСтальПрокат» и ООО «Сталькомпрофиль» — промышленное производство в Московском регионе;

«КСП» — Самарский регион.

ООО «Уральский завод кровельных материалов» — производство профнастила в Екатеренбурге.

Технология производства

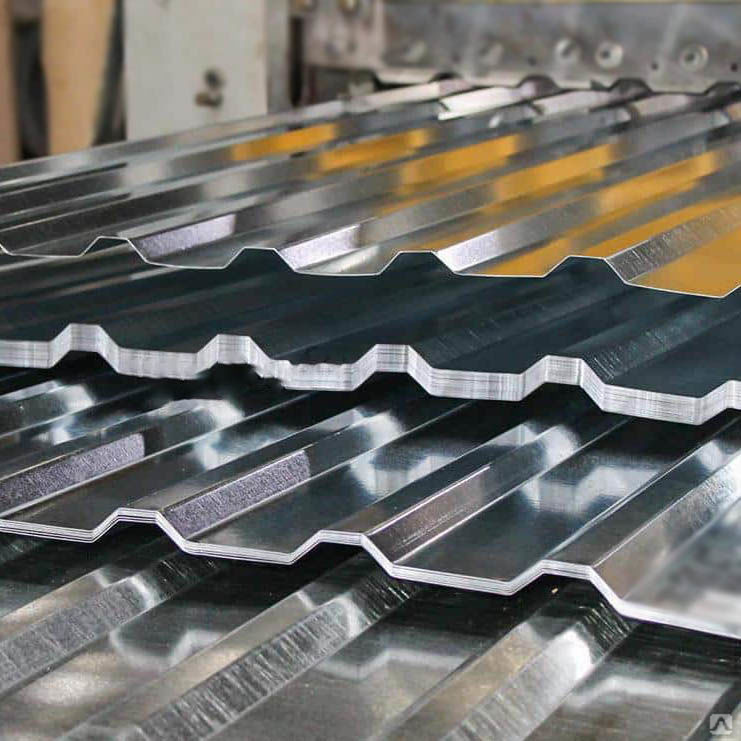

Сама технология изготовления профнастила – несложная. Процесс осуществляется по методу холодной прокатки металла. Рулоны тонколистовой оцинкованной или полимерной стали с помощью специального оборудования формируются в металлические листы с нужным профилем и формой.

Заводы по производству профнастила работают по следующей схеме:

Рулон стали устанавливаются на специальный разматыватель – оборудование правильно и ровно раскроет и подаст сырье для дальнейшей обработки.

Далее конец листа устанавливается в формовочный станок, который является частью прокатного станка.

Автоматическая система задает нужные параметры для листа: скорость производства, длину листа и количество листов.

Запуск производственной линии.

Для изготовления профнастила необходимо следующее оборудование:

Гидравлический разматыватель. Управляется автоматизированной системой. Кроме этого оборудование имеет собственный блок автоматики, благодаря которому можно настроить скорость подачи стальной ленты в зависимости от скорости обработки листов в прокатном станке.

Режущее устройство. Устанавливается сразу после разматывателя, необходимо для обрезки рулона при необходимости его замены.

Для примера, при производстве профнастила потребовалось заменить оцинкованный рулон на сталь с полимерным покрытием.

Для примера, при производстве профнастила потребовалось заменить оцинкованный рулон на сталь с полимерным покрытием.

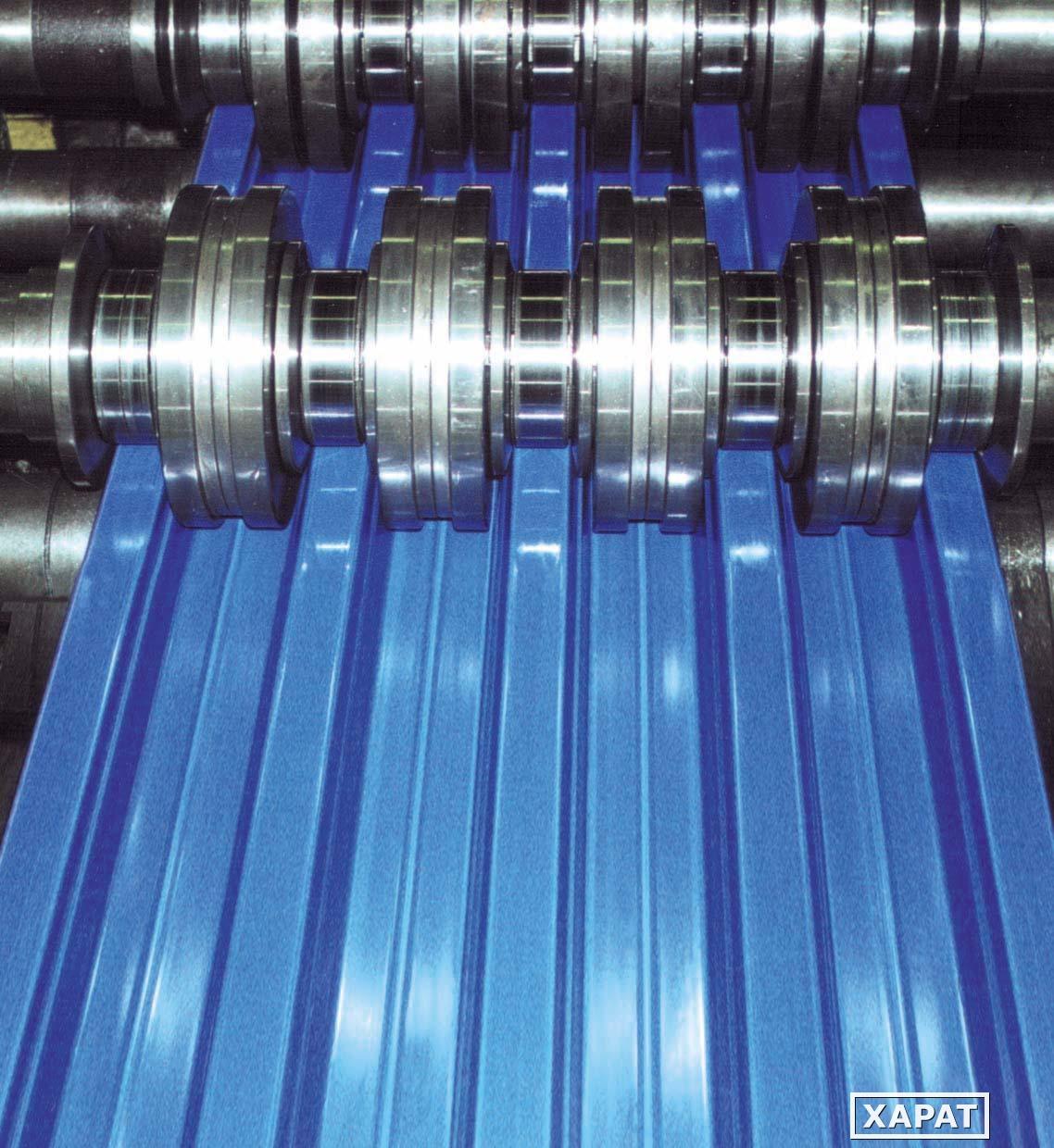

- Прокатный или формовочный станок. Является главным элементом линии производства. Оборудование превращает обычный лист стали в профилированное полотно. Формирует профиль путем прокатки металла через вальцы определенной формы (форма может отличаться в зависимости от типа профлиста).

Прокатные станки могут быть пневматическими или гидравлическими. Первый тип оборудования может производить профлист длиной до 2,5 м и толщиной не более 1,5 мм. Гидравлические станки более мощные, поэтому именно такие установлены на крупных заводах по производству профнастила. Оборудование позволяет выпускать материал любой длины.

Важно: обрезка плоскими ножницами строго запрещена -это серьезная нарушения норм ГОСТа по изготовлению профнастила.

Добавить комментарий

Производство профнастила — технология, этапы, оборудование

Содержание:

Профнастил относится к самым современным универсальным покрытиям. Он успешно может использоваться в частном строительстве, на всевозможных индустриальных объектах, для создания быстровозводимых зданий. Благодаря новому оборудованию и производству профнастила, предоставляется возможность получения фасадного, а также кровельного материала. Давайте рассмотрим не условия монтажа профнастила, а некоторые моменты, которые касаются основной технологии его производства.

Он успешно может использоваться в частном строительстве, на всевозможных индустриальных объектах, для создания быстровозводимых зданий. Благодаря новому оборудованию и производству профнастила, предоставляется возможность получения фасадного, а также кровельного материала. Давайте рассмотрим не условия монтажа профнастила, а некоторые моменты, которые касаются основной технологии его производства.

Основные этапы производства профнастила

Производственные этапы основаны на профилированных методах производства стальных листов пока не получатся гофрированные профилированные листы.

Профильные листы могут свободно применяться в качестве:

- стенового материала во время строительства промышленных и быстровозводимых сооружений;

- материала, который используется для различных вариантов обшивок здания;

- листов, которые служат для изготовления опалубки;

- современного материала для возведения кровли в жилых и в индустриальных зданиях;

- профильных листов для создания перегородок, всевозможных ограждений;

Станок для производства профнастила

Профнастил может изготавливаться и реализовываться вместе с защитным покрытием из полимеров и разнообразной высоты волны.

Этапы производства профнастила:

- разработка производственно проекта с обязательным учетом типа, цветовой гаммы, длины, а также количества профлистов;

- производство профнастила с помощью прокатного оборудования;

- транспортировка и доставка готового продукта к потребителю.

С целью качественного производства профилированных необходимо использование специализированного оборудования для производственного процесса.

Но только благодаря высококачественному оборудованию в техническом плане существует возможность получения строительного материала, который соответствует стандартным требованиям. Если продукция выпускается на оборудовании с некачественным производством, то продукции может быть с определенными отклонениями по геометрическим размерам и даже формам. А потому качество материала может не соответствовать его цене.

Производственные требования и изготовление

Оборудование для производства профнастила традиционно может применяться для создания профильных листов трапециевидного типа.

Кровельный металлический профиль производится из прочной стали посредство холодного профилирования. Исходя из областей применения и покупательских потребностей, профнастил бывает с полимерным или эмалевым покрытием и без него.

Прокат профнастила через ролики

Производство профнастила с покрытием оказывается необходимым, когда он применяется для наружных работ. Профильный лист без покрытия может использоваться при работе над опалубкой под бетонную заливку.

У каждого вида профнастила существует своя особенная толщина. Когда применяется качественное исходное сырье (первосортная сталь), то выпускается профнастил с цинковым покрытием в 26 мкм.

Из-за снижения толщины покрытия до 13 мкм увеличивается износ. А потому самостоятельное изготовление профнастила может осуществляться только с сырьем первосортного покрытия, а также с помощью оборудования, которое выпущено какой-нибудь известной машиностроительной компанией.

Уже процесс проектирования производства профнастила требует соблюдения следующих требований:

- в помещении, в котором будет стоять оборудование, должен быть бетонный пол и у этого пола должна быть ровная поверхность;

- необходимо наличие специальной техники с уровнем грузоподъемности больше пяти тонн;

- необходимо следить за тем, чтобы температура в помещении не снижалась меньше четырех градусов, а когда осуществляется работа с различными пневматическими механизмами – не снижалась ниже десяти градусов.

- следует оборудовать помещение специальными воротами для того, чтобы была удобной разгрузка сырья и процесс погрузки приготовленного профнастила.

- необходимо приготовить места, в которых будет храниться рулона сталь.

При самостоятельном создании оборудования для производства профнастила существуют определенные требования для его размещения:

- станки необходимо разместить так, чтобы всегда наличествовал доступ к их основным узлам при обслуживании или техническом осмотре;

- необходима установка разматывальных устройств недалеко от мест хранения самого сырья;

- если в помещении существует определенная нехватка места, то склад можно организовать в каком-нибудь соседнем отдельном здании.

При выполнении всех вышеуказанных требований и при наличии высококачественного оборудования существует возможность изготовления хороших профлитов от одного до двенадцати метров длиной. Кроме того, есть специальное оборудование, с помощью которого можно изготовить профнастил с двадцати пяти метровой длиной.

Технология и процесс изготовления профнастила

Производство профнастила обычно начинается с основного эскиза конструкции и обязательных математических расчетов, потом выбирается толщина будущего настила и цветовое решение покрытия.

Затем начинается непосредственный процесс изготовления с помощью профилегибочных станков – таким образом, получаются настенные, кровельные, напольные профлисты.

Этапы производства профнастила:

- Сначала рулонная сталь устанавливается в специальное разматывающее устройство на прокатном станке.

- Ленточный металл постепенно доходит до ножниц по прокатному стану и там отрезается.

- Происходит задание общих параметров длины профилированных листов, а также их количества на пульте управления.

- Станок автоматически совершает прокатку листов стали.

- Автоматически режутся листы в соответствии с заданными параметрами.

- Готовые листы маркируются и упаковываются в полиэтиленовую пленку.

Оборудование для производства профнастила (прокатные станки)

Производственное оборудование может разделяться на холодный метод проката и горячий метод обработки металла листового типа. Холодная обработка распространена намного больше и не требует осуществления нагрева начального сырья.

Линия профнастила

На этих линиях металл катается и режется. Изготовление происходит в виде профилирования, поскольку металл начинает приобретать форму профиля.

Разное оборудование ответственно за выпуск различных профилированных листов всевозможных модификаций. Собственно, тип и вид профиля влияют на дальнейшую область его использования.

Исходя из высоты волны, оборудование использует различное давление для каждого листа.

Производственно оборудование может различаться в зависимости от ступеней механизации:

- автоматизированное оборудование;

- ручной станок;

- передвижное оборудование.

Резка профнастила станком

Например, то же передвижное оборудование может использоваться с целью производства арочного профнастила, когда изготовление таких листов необходимо прямо на строительной площадке. Затем такие элементы успешно используются при строительстве ангаров, зернохранилищ и даже аэродромов.

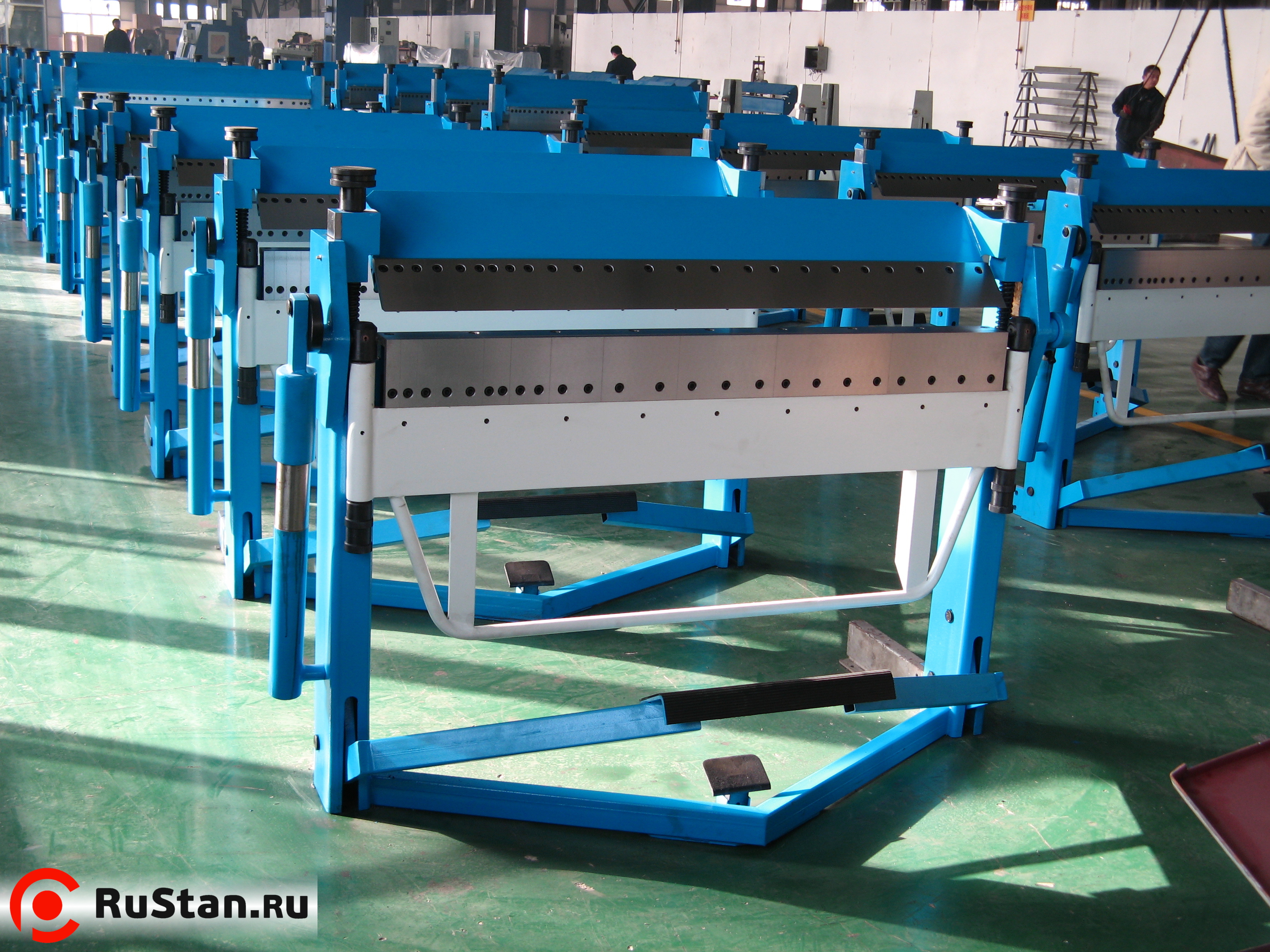

Ручное оборудование может применяться с целью производства волнистых листов профиля небольших размеров и в небольшом количестве. Вручную выполняются практически все основные технологические операции. Как правило, такое оборудование может применяться строительными организациями, которые занимаются обработкой металла в специальных мастерских. Иногда доборные элементы производятся именно на таком оборудовании.

На автоматических и полуавтоматических производственных линиях как раз представлены автоматизированные станки. Такое оборудование может включать в себя целый комплект механизмов, смонтированных в очередном порядке. Как правило, изготовление профнастила на таком оборудовании происходит достаточно быстрыми темпами. Но ручные станки не рекомендуются для проката сырья, которое имеет полимерное либо лакокрасочное покрытие.

Но ручные станки не рекомендуются для проката сырья, которое имеет полимерное либо лакокрасочное покрытие.

Состав линии производства профиля

Стандартная линия производства обладает следующим составом:

- консольный разматыватель рулонов;

- специальный прокатный стан, на котором формируются профиля;

- ножницы-гильотина;

- приемное устройство;

- автоматика.

Основные этапы рабочего процесса оборудования:

- Оцинкованный лист помещается на специальный консольный разматыватель;

- Ленточное исходное сырье поступает в специальный прокатный стан, содержащий определенное число пар клетей. Как раз число клетей влияет на качество готовой продукции. Каждая пара продукции обладает роликами заданной геометрии, крепящимися на различных валах.

- После прохождения через клети стальным листом приобретается намеченная геометрия.

Готовый профнастил

Возможно комплектация производственного оборудования специальным сенсорным пультом, а также электромеханическими ножницами, специальными зажимными устройствами, сборником отходов и другими необходимыми устройствами.

Прокатный стан является основным элементов оборудования и с помощью этого оборудования изготовляется профнастил любого заданного профиля, изготовленного из гладкой стали.

Надо сказать, что буквально каждый день возрастает спрос на профнастил. И эксперту уже считают, что вложение средств в область, связанную с производством прокатной стали – достаточно оправдано в финансовом плане и выгодно.

С целью производства качественного профнастила существует необходимость использования самого высококлассного оборудования и технической линии.

Оборудование для производства профнастила (Линия для профнастила (профлиста) или станок)

Компания «Профоборудование-Л» является одним из безусловных лидеров отечественного рынка разработчиков и производителей профилегибочных и нестандартных станков для обеспечения самых различных производственных циклов и выпуска разнообразной продукции. 15 лет непрерывной работы и безостановочного совершенствования технологий, конструкций и производства позволяют нам выпускать исключительно качественные, энергоэффективные и производительные линии для профнастила.

Преимущества приобретения линии для производства профнастила в компании «Профоборудование-Л»

Как только что было сказано, занимать уверенные позиции на рынке оборудования для профнастила нам помогает огромный опыт и самые высокие требования к качеству выпускаемых станков.

Станки для производства профлиста нашего предприятия имеют отличную производительность – в среднем на одной линии можно производить от 25 до 30 метров профлиста за одну минуту. Такая производительность обеспечивает высокую рентабельность оборудования для профлиста и очень короткие сроки показателя ROI – возврата инвестиций.

Безусловно, в качестве одного из важнейших преимуществ нашего предприятия является также и наличие собственного конструкторского бюро, в котором работают профессионалы самого высокого класса. Это благодаря именно их труду мы можем производить высокотехнологичное, эффективное и одновременно с этим не слишком дорогое оборудование для производства профнастила и прочие станки.

Также мы, как ответственный и добросовестный производитель, занимаемся разработкой, производством и продажей не просто разрозненных производственных агрегатов — мы поставляем линии для профнастила «под ключ».

Производственная

линия для профлиста состоит сразу из нескольких электрических и механических узлов, без которых невозможна эффективная организация качественной продукции.Первым участком производственной цепи является консольные разматыватели рулонной стали на двух опорах грузоподъемностью до 10 тонн и мощностью 5,5 киловатт. Разматыватели оснащены системой плавного спуска и могут работать с рулонами, имеющими внутренний диаметр 500-600 мм.

Следующим элементом линии для профнастила являются ручные дисковые ножницы, которые по желанию заказчика могут оснащаться электромеханическим приводом.

Далее идет непосредственно станок для производства профнастила — профилегибочный стан с моторно-редукторным приводом. Надежные высокопрочные валы диаметром не менее 100 мм обеспечивают качественное профилирование и долговечность стана. Отдельно стоит отметить, что продукция, производимая на наших станках для профнастила, соответствует не только «устаревшему» ГОСТу 24045-94, но и сменившему его стандарту 24045-2016, который предъявляет значительно более жесткие требования к качеству профилированного листа. В частности, к точности геометрической формы каждого профиля. Также на линии (станке) для профнастила устанавливается система автоматического управления, которая позволяет осуществлять производство не только в ручном, но и в автоматическом режиме.

Надежные высокопрочные валы диаметром не менее 100 мм обеспечивают качественное профилирование и долговечность стана. Отдельно стоит отметить, что продукция, производимая на наших станках для профнастила, соответствует не только «устаревшему» ГОСТу 24045-94, но и сменившему его стандарту 24045-2016, который предъявляет значительно более жесткие требования к качеству профилированного листа. В частности, к точности геометрической формы каждого профиля. Также на линии (станке) для профнастила устанавливается система автоматического управления, которая позволяет осуществлять производство не только в ручном, но и в автоматическом режиме.

Приемное устройство на линии также может оснащаться электромеханическим приводом. Кроме того, по желанию заказчика дополнительно может быть поставлено и установлено устройство для декоративно-защитного ламинирования профлиста и специальная загрузочная тележка, оснащенная гидравлическим подъемником с возможностью передвижения по рельсам с использованием электромеханическим приводом.

После ее установки и запуска всего поставляемого оборудования вам не придется дополнительно докупать ничего, кроме сырья — прокатного рулонного металла. После чего можно приступать к производству профилированного стального листа.

По всем вопросам, касающимся приобретения и эксплуатации оборудования для производства профнастила, обязательно звоните в офис нашей компании.

Грамотные, компетентные и неизменно доброжелательные сотрудники предприятия всегда готовы предоставить вам любуюдополнительную информацию и еще больше рассказать о достоинствах линий для производства профнастила.

Нашей стратегической задачей является не сиюминутная денежная выгода, а долговременное и плодотворное сотрудничество. Поэтому мы берем на себя весь цикл гарантийного и сервисного обслуживания производимого оборудования, обеспечивая его бесперебойную работу в течение длительного времени.

Производство профнастила ▷ Цена профлиста от производителя в Екатеринбурге

Производство профлиста

При обработке рулонной стали на специальном оборудовании можно получить волнистую или гофрированную форму. Основная цель преобразования листа – увеличение продольной жесткости и несущей характеристики листа. Полученный продукт называется профлистом. Сталепромышленная компания выпускает профнастил из стали различных толщин от 0,45 до 1,2 миллиметра. В зависимости от назначения у профилированного листа можно изменить рельеф, глубину рельефа. Длина листа всегда составляет до 6 м.

Основная цель преобразования листа – увеличение продольной жесткости и несущей характеристики листа. Полученный продукт называется профлистом. Сталепромышленная компания выпускает профнастил из стали различных толщин от 0,45 до 1,2 миллиметра. В зависимости от назначения у профилированного листа можно изменить рельеф, глубину рельефа. Длина листа всегда составляет до 6 м.

Ассортимент

Сталепромышленная компания производит профнастил девяти видов:

- Стеновые — C8, C21, C10, C20, C44, C18, C9 (Толщина от 0,35 – 0,8 мм) – используется в основном для облицовки стен или заборных секций.

- Несущие — Н57, Н114, Н60 (толщина от 0,45 – 0,9 мм) – используется при монтаже элементов здания, подвергающимся нагрузкам.

- Кровельные — СП20, НС44, НС35 (толщина 0,45 – 0,9 мм) – используется для кровли домов.

Производство

Производство профнастила представляет собой довольно простой, но высокотехнологичный процесс. Для начала рулон листовой стали необходимого цвета устанавливается на специальный размоточный барабан. С которого происходит подача листа в формовочную машину, где происходит профилирование листа. На последнем этапе лист проходит через гидравлические ножницы, которые режут уже готовый лист на необходимые равные размеры.

Для начала рулон листовой стали необходимого цвета устанавливается на специальный размоточный барабан. С которого происходит подача листа в формовочную машину, где происходит профилирование листа. На последнем этапе лист проходит через гидравлические ножницы, которые режут уже готовый лист на необходимые равные размеры.

Изготавливаемые типоразмеры

Сталепромышленная компания производит профлист до 6 метров в длину (возможен более длинный рез, возможность обсуждается индивидуально). После резки готовых листов происходит упаковка для транспортировки.

Хранение и перевозка.

В зависимости от объемов и дальности перевозки, подбирается наиболее подходящий способ упаковки. К примеру, для перевозки на дальние расстояния в загруженном транспорте профлист устанавливается на поддон, сверху устанавливается дополнительный, после производится поперечная стяжка и дополнительно монтируются торцевые доски. Более подробно о способах упаковки можно посмотреть на странице упаковки.

Производство профнастила, металлочерепицы, металлосайдинга, профилей для гипсокартона, фальцевой кровли, армирующих профилей для окон в Казани

Компания «Казанские стальные профили» представляет собой сервисный металлоцентр, поставляющий кровельные и фасадные материалы и оказывающий комплекс сопутствующих услуг. Преимущества деятельности организации заключаются в следующих аспектах:

- цены от производителя;

- действие гарантии;

- скорая поставка;

- большой выбор товаров и сопутствующих услуг.

Лидеры продаж

Новинки

Собственные производственные мощности

Казанский центр металлокровли «КСП» располагает собственными производственными мощностями. Благодаря регулярному совершенствованию материально-технической базы она выпускает профиля, штакетники и другую продукцию в соответствии с заявленными техническими нормами. Изделия контролируются на каждом этапе производства.

Изделия контролируются на каждом этапе производства.

Ресурс, где можно ознакомиться с продукцией, которую предлагает металлоцентр – официальный сайт. На нем можно узнать все об ассортименте и свойствах продукции, выбрать подходящие материалы и определиться с объемом. Здесь можно выбрать рулон оцинкованный, металлический сайдинг, штакетник и т. д.

Почему следует обратиться в наш металлоцентр

Посетив официальный сайт завода Казанские стальные профили, можно убедиться, что продукция обладает отличным качеством, а сервис организован на высоком уровне. Компания работает более 20 лет и постоянно растет, развивается, совершенствуется. Мастера регулярно улучшают собственную материально-техническую базу. Цены с завода доступны для всех категорий клиентов.

Преимущества

Мы удобны!

Работаем ежедневно

Мы доступны!

Удобное месторасположение

Нам есть что предложить, а у Вас есть выбор!

Большой ассортимент (цвета, толщины, покрытия, размеры)

Экономим вместе!

Продукция изготавливается под заданные размеры

За качество отвечаем!

Гарантированное качество

Со сдачей нет проблем!

Любые формы оплаты

Нам можно доверять!

Сертифицированное сырье

Мы рады Вам помочь!

Любой расчет, квалифицированные специалисты

Мы мобильны!

Доставка не имеет границ

Сравните качество, сделайте выбор!

Образцы металла – с собой

Будьте грамотны, узнавайте больше!

Полезная информация в печатном виде (советы, рекомендации по монтажу, хранению и доставке)

Мы стабильны!

Компании 20 лет!

Станок для производства профнастила: виды, изготовление своими руками

Профнастил вот уже на протяжении нескольких десятилетий активно используется в области строительства и во многих других сферах. Этот надежный материал, для изготовления которого необходим специальный станок для производства профнастила, применяется в качестве основного элемента ограждающих конструкций, им покрывают крыши строительных сооружений, облицовывают стены, а также решают целый перечень других задач, связанных как с капитальным, так и с частным строительством.

Этот надежный материал, для изготовления которого необходим специальный станок для производства профнастила, применяется в качестве основного элемента ограждающих конструкций, им покрывают крыши строительных сооружений, облицовывают стены, а также решают целый перечень других задач, связанных как с капитальным, так и с частным строительством.

Профнастил изготавливается методом холодного проката

Производство профлиста может осуществляться как на механизированном, так и на ручном оборудовании, которое при желании можно изготовить и своими руками. Зная все нюансы такого производства, можно организовать прибыльный бизнес по изготовлению востребованного на рынке профлиста или с минимальными затратами производить такой материал для собственных нужд.

Свойства профнастила

Профнастил, который на современном рынке представлен несколькими основными разновидностями, может быть изготовлен из различных материалов. Однако основным сырьем для производства профлиста является холоднокатаная листовая сталь, на поверхность которой нанесен тонкий слой цинка. Для придания стальному листу требуемой конфигурации используют метод его прокатки, которая может выполняться в горячем или холодном состоянии. Производство профнастила, при котором стальной лист предварительно подвергается значительному нагреву, осуществляют только крупные металлургические заводы. В домашних же условиях или в масштабах небольшого производственного предприятия профлист производится методом холодной прокатки.

Для придания стальному листу требуемой конфигурации используют метод его прокатки, которая может выполняться в горячем или холодном состоянии. Производство профнастила, при котором стальной лист предварительно подвергается значительному нагреву, осуществляют только крупные металлургические заводы. В домашних же условиях или в масштабах небольшого производственного предприятия профлист производится методом холодной прокатки.

Основные виды профилированного листа

В зависимости от условий дальнейшего использования и нагрузок, которые будет испытывать профлист, для его изготовления может быть использована сталь различной толщины. Вместо цинкового покрытия на поверхность профлиста может быть нанесен слой краски или другого материала, который в состоянии обеспечить надежную защиту металлического листа от негативного воздействия внешней среды. Учитывая тот факт, что конструкции из профнастила эксплуатируются преимущественно на открытом воздухе, наличие покрытия, защищающего их от интенсивного износа под воздействием коррозии, позволяет наделить такой материал требуемой долговечностью.

Условия, в которых эксплуатируется оборудование для производства профнастила, также оказывают влияние на качество готовой продукции. Так, и ручной станок, используемый для изготовления профнастила, и автоматизированную линию по производству такого материала желательно устанавливать в сухом и отапливаемом помещении, в котором не отмечаются резкие перепады температурного режима. Играют значение и условия, в которых хранится сырье для изготовления профилированных листов – рулоны листовой стали. Помещение, в котором осуществляется такое хранение, также должно быть сухим и отапливаемым.

Типы оборудования для производства профнастила

Любое оборудование для производства профнастила работает по типовой схеме. Плоский стальной лист для придания ему требуемой конфигурации прогоняется через систему валков, которыми оснащен станок, используемый для производства профнастила. В результате такой технологической операции плоский стальной лист деформируется, приобретая требуемую геометрическую форму.

В результате такой технологической операции плоский стальной лист деформируется, приобретая требуемую геометрическую форму.

Размеры и форма валков зависят от конфигурации производимого на станке профлиста

В качестве основного сырья, из которого изготавливается профилированный лист, как уже говорилось выше, используется листовая сталь, поставляемая с заводов-производителей в рулонах. Если стальной лист, свернутый в такой рулон, имеет небольшую толщину, то развернуть его не составит больших проблем: это можно выполнить даже вручную. Совсем иначе обстоит дело, если для профлиста необходимо использовать листовую сталь значительной толщины. В таком случае станок, применяемый для производства профлиста, нуждается в оснащении дополнительным приспособлением, которое будет отвечать за гибку листового металла значительной толщины.

Станок для профнастила в зависимости от требуемой производительности может быть оснащен ручным или механизированным приводом. Более простой конструкцией, конечно, отличается ручной станок для производства профнастила. Между тем, решив использовать такое оборудование, следует иметь в виду, что работа на ручном станке для производства профлиста требует приложения значительных физических усилий, поэтому применять такое устройство для изготовления профилированного листа значительной толщины проблематично.

Между тем, решив использовать такое оборудование, следует иметь в виду, что работа на ручном станке для производства профлиста требует приложения значительных физических усилий, поэтому применять такое устройство для изготовления профилированного листа значительной толщины проблематично.

Ручной профилегиб ЛСП-2000 предназначен для изготовления профлиста или шкетника из металла толщиной до 0,55 мм

Между тем изготовление в домашних условиях оснащенного механизированным приводом станка для производства профнастила также связано с определенными сложностями. Дело в том, что в таком оборудовании для профнастила должно быть устройство, обеспечивающее резку профилированных листов на изделия определенной длины. Для выполнения данной технологической операции не подойдут обычные гильотинные ножницы, так как для этого необходимы устройства, рабочие органы которых по своей форме полностью соответствуют конфигурации профилированного стального листа.

Формовка профиля на специализированной линии происходит на прокатном стане

Различают две технологии, по которым может осуществляться изготовление профнастила на специализированном оборудовании. Первая из них носит название одновременного профилирования и предполагает деформирование сразу обеих сторон стального листа, используемого для изготовления профлиста. Станки для производства профнастила, работающие по принципу последовательного профилирования, отдельно деформируют каждую из сторон стального листа.

Первая из них носит название одновременного профилирования и предполагает деформирование сразу обеих сторон стального листа, используемого для изготовления профлиста. Станки для производства профнастила, работающие по принципу последовательного профилирования, отдельно деформируют каждую из сторон стального листа.

Наибольшей эффективностью при изготовлении профлиста отличается специализированная линия для производства профнастила, в структуре которой уже содержится все необходимое оборудование.

Структура производственных линий

Для обеспечения высокого качества производимой продукции линии по производству профнастила должны быть оснащены следующими механизмами и приспособлениями.

- В такой линии обязателен механизм, который обеспечивает фиксацию рулонов с листовой сталью, а также их разматывание. Изготовление стального профлиста в промышленных масштабах предполагает использование в качестве сырья рулонов листового металла, вес которых может доходить до десяти тонн.

Манипулировать такими рулонами без использования специальных приспособлений практически невозможно.

Манипулировать такими рулонами без использования специальных приспособлений практически невозможно. - Специальное устройство позволяет в автоматизированном режиме регулировать степень провисания заготовки между механизмом разматывания и приемной частью станка. Линия по производству профнастила, как правило, выполняет обработку листового металла с высокой скоростью, что просто не позволяет выполнять регулировку провисания заготовок в ручном режиме.

- Чтобы обеспечить высокую производительность и требуемое качество изготавливаемой продукции, профессиональное оборудование для производства металлопрофиля оснащают несколькими группами рабочих валков. Такие группы валков, которые называются клетями, выполняют различные функции, находясь в составе автоматизированной линии для производства профилированного листа. Как правило, эти клети, состоящие из различного количества рабочих валков, служат для загрузки листового металла в зону обработки оборудования, для выполнения рабочих операций и выгрузки готового изделия из станка.

- В производственной линии есть механизм привода, который должен обладать достаточной мощностью для того, чтобы обеспечить высокую производительность технологических операций, связанных с изготовлением профилированного листа методом прокатки.

- Устройство для резки, которым оснащается профессиональное оборудование для производства профлиста, должно обеспечивать качественную резку готового изделия, без образования заусенцев и загибов на его краях. Наличие таких дефектов значительно снижает стоимость готовой продукции.

- Станок для изготовления профнастила в промышленных объемах также должен быть оснащен отсеком, в котором складируются готовые изделия.

Структура автоматической линии производства профлиста

Производственная линия, предназначенная для изготовления профлиста, может управляться посредством автоматизированной системы или более простого устройства, которое не в состоянии обеспечить должный уровень автоматизации технологического процесса. Между тем использовать станок для профнастила, управляемый более простым устройством, могут даже операторы с невысоким уровнем квалификации.

Между тем использовать станок для профнастила, управляемый более простым устройством, могут даже операторы с невысоким уровнем квалификации.

Как изготовить станок для производства профлистов

Станок для изготовления листа, профиль которого имеет трапециевидную конфигурацию, можно изготовить и своими руками. Следует, однако, иметь в виду, что такое оборудование будет отличаться ограниченными техническими возможностями и использовать его можно будет для обработки заготовок из листового металла небольшой толщины. Такой самодельный станок можно применять не только для производства профлиста, но и для изготовления элементов кровельных конструкций – коньков, карнизных планок и др.

Чертеж самодельного листогиба, который тоже можно использовать для изготовления профлиста

Основой такого станка, с подробностями изготовления которого можно познакомиться и по видео, является каркас, устанавливаемый на бетонном основании и фиксируемый на нем при помощи анкерных болтов. На таком каркасе монтируется рабочий стол, длина которого должна превышать длину обрабатываемых заготовок. Рабочий стол самодельного станка, предназначенного для производства профннастила, используется как для подачи заготовки в зону обработки, так и для извлечения готового изделия.

Рабочий стол самодельного станка, предназначенного для производства профннастила, используется как для подачи заготовки в зону обработки, так и для извлечения готового изделия.

Для надежной фиксации рулона листового металла на раме станка используется специальная планка, которая фиксируется при помощи болтового соединения. Механическое воздействие на обрабатываемый листовой металл, из которого и формируется профилированный лист, осуществляется посредством ручного рычага, монтируемого на раме оборудования. При помощи такого рычага, конструкция которого может быть дополнительно оснащена прижимной пружиной, осуществляется не только подача стальных листов в зону обработки, но и регулировка угла их подачи.

При самостоятельном изготовлении ручного станка для профнастила следует иметь в виду, что полностью сделать такое оборудование своими руками не получится: некоторые элементы его конструкции придется заказывать у специалистов по металлообработке. Такими элементами, в частности, являются прокатные валы, при помощи которых осуществляется формирование требуемого профиля обрабатываемой заготовки.

Такими элементами, в частности, являются прокатные валы, при помощи которых осуществляется формирование требуемого профиля обрабатываемой заготовки.

Для изготовления этого мобильного профилегиба понадобятся подшипники, уголок и трубы

Каретка – основной узел самодельного станка

Прокатные валы станка, предназначенного для производства профнастила, закрепляются на раме при помощи кронштейнов и соединяются с рычагом, который и управляет их работой. Металлическая заготовка, из которой будет формироваться профилированный лист, фиксируется на поверхности рабочего стола станка специальными лапками или планками.

Прежде чем надежно зафиксировать все болтовые соединения в конструкции самодельного станка, предназначенного для производства профлиста, следует выполнить на таком оборудовании пробную гибку. Ее результаты покажут необходимость регулировки или переделки механизмов.

Производство профнастила (профлиста) в Нижнем Новгороде и Чебоксарах

Производство профнастила — приоритетная деятельность нашей компании. Поэтому мы заботимся о высоком качестве стройматериала и совершенствуем технологии его производства, учитывая потребности заказчиков и современные научные разработки.

Поэтому мы заботимся о высоком качестве стройматериала и совершенствуем технологии его производства, учитывая потребности заказчиков и современные научные разработки.

Производственная база компании для изготовления профилированного листа располагается в Нижнем Новгороде и Чебоксарах. Здесь мы осуществляет изготовление продукции, начиная с переработки стали, профилирования, окраски и заканчивая упаковкой и доставкой готовой продукции. Изготовление профнастила выполняется квалифицированными сотрудниками на высокотехнологичных новейших станках и производственных линиях, имеющих автоматизированную систему управления. В связи с этим у нас есть возможность производить не только стандартные листовые материалы, но и выполнять индивидуальные заказы, подгоняя материал под точные проектные размеры.

Производство профлиста проходит строгий технологичный контроль на всех этапах и ориентировано на высокое качество конечной продукции. В итоге мы поставляем профилированный лист, соответствующий российским и европейским стандартам, имеющий идеальную геометрию и равномерное защитное оцинкованное или окрашенное покрытие.

Оборудование нашего предприятия проходит регулярную проверку и наладку, а персонал производства ежегодную плановую аттестацию. Производственные мощности нашей компании достаточно велики, поэтому мы обеспечиваем бесперебойное выполнение заказов любых объемов и осуществляем регулярные поставки нашим постоянным покупателям.

Все виды профнастила, производимые компанией, проходят проверку качества и государственную сертификацию. Мы предоставляем своим клиентам только лучший кровельный и стеновой материал, заботясь о положительной репутации предприятия на строительном рынке.

Сотрудничество с нашей компанией выгодно для покупателей по многим параметрам:

- индивидуальные производственные заказы выполняются в течение 1-3 дней;

- объем поставок профнастила неограничен;

- налаженное производство всех существующих видов профилированного листа (несущий, кровельный, стеновой) в стандартных и индивидуальных размерах;

- идеальное модернизированное стыковое соединение штучных материалов, обеспечивающее высокую точность и герметичность монтажа;

- огромный выбор полимерных покрытий в соответствие с таблицей цветов RAL;

- низкие цены от производителя без дополнительных наценок;

- различные варианты доставки продукции в любое удобное время: доставка нашими силами, самовывоз со склада;

- надежные гарантии на покупку.

Выбрать вид профнастила, уточнить сроки выполнения работы или сделать заказ в нашей компании можно, связавшись с нашими менеджерами. Для этого достаточно позвонить по указанному на сайте телефону или написать письмо на сайт через функцию обратной связи. Обращайтесь, мы всегда настроены на продуктивное общение и профессиональный результат!

Как делают картон: производство гофрированного картона

Скорее всего, вы сегодня потрогали картон, даже не подумав об этом. А даже если и нет, то вы точно пользовались продуктом, который на каком-то этапе транспортировался с использованием этого материала.

Но задумывались ли вы когда-нибудь о том, что такое картон? Или как это сделано?

Это руководство призвано дать вам краткий обзор этого универсального материала, а также производственных процессов и преимуществ.

Несмотря на путаницу по поводу национальности (то ли швед, то ли немец), химик Карл. Ф. Даль разработал процесс варки древесины, который впоследствии был использован в производстве бумаги. Он назвал эту разработку «процессом Крафта», и этот термин сохранился и по сей день.

Он назвал эту разработку «процессом Крафта», и этот термин сохранился и по сей день.

Так совпало, что немецкое слово «крепость» — «крафт». Усовершенствованный метод, получивший свое название за прочный и надежный характер готового продукта, превращает древесную стружку в бумагу, достаточно прочную, чтобы не расщепляться и не рваться.

Также было сказано, что эта практика является расширением и модификацией процесса соды, но с сульфатом натрия, который является основным химическим веществом, используемым для приготовления щелока вместо гидроксида натрия.

Процесс, используемый в настоящее время на национальном уровне, создан на крафтовых или целлюлозных заводах. Даль произвел первую крафт-фабрику в 1885 году, расположенную в Швеции.

Прежде чем слишком углубляться в эти детали, если вы хотите лучше понять целлюлозу, первое требование заключается в том, чтобы узнать, где изначально начинается производство.

Целлюлозный завод — это промышленное предприятие, обычно большого размера, которое перерабатывает древесину, щепу и другие изделия из дерева в целлюлозу с использованием крафт-бумаги или других процессов.

Их не следует путать с бумажной фабрикой. Неинтегрированная бумажная фабрика будет закупать целлюлозу у целлюлозного завода, которая была высушена и транспортирована в виде тюков (товарная целлюлоза). Кипы будут повторно гидратироваться раствором на бумажной фабрике перед тем, как превратиться в картон.

Волокна любого растения или дерева можно использовать для изготовления бумаги, однако прочность и качество этих волокон различаются в зависимости от породы дерева.

Деревья лиственных пород, как правило, имеют более короткие волокна, которые дают более слабую бумагу, но это также дает более гладкую и непрозрачную поверхность, обычно более подходящую для печати.

С другой стороны, хвойные породы деревьев, такие как сосна и ель, имеют более длинные и прочные волокна, которые обеспечивают прочность гофрированной упаковки.

Целлюлоза не только производится из древесины, но также может быть получена экологически чистым способом путем переработки древесной щепы и стружек, оставшихся от отходов лесопиления.

До переработки эти отходы вывозились на свалки или сжигались.

Целью процесса варки целлюлозы является расщепление структуры источника волокна на волокна, готовые для производства товарной целлюлозы.

Для этого волокна подвергаются одному из двух процессов, которые используются для получения целлюлозы. Эти два процесса представляют собой механическую варку целлюлозы или химическую варку целлюлозы (также известную как крафт).

Химический процесс, как вы, возможно, читали ранее, включает варку древесной стружки в растворе сульфата для переваривания древесины.И сульфат, и сульфит можно использовать для отделения волокон от лигнина, который представляет собой природное клеящее вещество, связывающее волокна.

Химическая варка целлюлозы разлагает лигнин на небольшие водорастворимые молекулы, которые можно вымыть, не ослабляя волокна. Результатом химического процесса является либо темно-коричневый цвет, либо его можно отбелить во время процедуры, в результате чего получится белая крафт-бумага.

Механическая варка целлюлозы, однако, включает измельчение окоренных бревен о вращающийся камень или дисковые шлифовальные машины для разрушения волокон с получением целлюлозы.

Камень опрыскивают водой для удаления волокон, однако это приводит к очень незначительному удалению лигнина, что означает снижение качества бумаги, что, следовательно, также указывает на то, что прочность волокон могла быть снижена в результате этого процесса.

Однако механическое производство целлюлозы является недорогим решением, обеспечивающим более высокую производительность.

Учитывая воздействие на окружающую среду, большая часть продукции теперь производится из переработанной бумаги. Бумага измельчается, а затем тот же химический процесс обрабатывается, чтобы снова расщепить бумагу на целлюлозу, ее прочность уменьшается с каждой переработкой.

Эти типы переработанных отходов можно найти в таблице ниже.

Материал также может быть изготовлен из устойчивых источников, в том числе сертифицированных FSC.

Итак, теперь мы знаем, как работает процесс производства целлюлозы. Следующим этапом является то, как целлюлоза затем превращается в бумагу/картон. Как упоминалось ранее, бумажная фабрика будет передавать целлюлозу для следующей части процесса производства бумаги (если только фабрика не интегрирована).

Бумажные фабрики могут иметь одну бумагоделательную машину или несколько машин, производящих один или несколько сортов бумаги.Процесс изготовления бумаги остается неизменным независимо от типа производимой бумаги или размера машины.

Прежде чем целлюлоза может быть превращена в готовую бумажную продукцию, она должна пройти процесс, называемый «взбиванием». По сути, мякоть отжимается и растирается машинными венчиками в большой ванне.

Могут быть добавлены наполнители, такие как мел и глина, которые влияют на непрозрачность конечного продукта. На этом этапе также могут быть добавлены проклеивающие вещества, такие как крахмал, канифоль и камедь, проклейка повлияет на то, как чернила реагируют с бумагой, выбор проклейки зависит от предполагаемого использования бумаги.

Для того, чтобы затем превратить целлюлозу в бумагу, целлюлоза подается в большую автоматическую машину, часто в Фурдринье. Машина имеет движущуюся ленту с мелкими ячейками, на которой целлюлоза выдавливается через ролики для слива воды, а расположенное под ним всасывающее устройство сливает лишнюю воду.

На следующем этапе почти готовая бумага должна быть сжата между валиками из шерстяного войлока, а затем пропущена через ряд цилиндров с паровым нагревом для удаления оставшейся воды.

Бумага с предполагаемым использованием гофрированного картона теперь наматывается на колесо, и процесс завершен.

Бумага, предназначенная для других целей, может пройти другие стадии до завершения, некоторые из этих стадий включают покрытие, намотку и каландрирование (сглаживание поверхности). Обычно они создаются в автономном режиме для Fourdrinier.

Готовая бумага для использования в гофрированном картоне теперь обычно может использоваться в качестве вкладыша для внутреннего и внешнего вкладыша из картона, который поддерживается канавками.

Обычно для внешней подкладки картона используется крафт-бумага (химически обработанная).Благодаря тому, что она изготовлена из древесины хвойных пород, бумага более гладкая для печати и обеспечивает некоторую устойчивость к проникновению воды по сравнению с тестовой бумагой.

Тестовая бумага, обычно изготовленная из твердой древесины или переработанной бумаги, имеет короткие волокна, придающие бумаге более абразивный вид. Шероховатая поверхность — вот почему она обычно используется для внутреннего вкладыша, печать на этой поверхности может оказаться сложной.

Итак, теперь у нас есть и внутренний, и внешний вкладыш, следующим дополнением к гофрированному картону является гофрокартон.Используемая канавка зависит от типа поддержки, которая требуется от гофрированного картона.

Ниже приведена таблица типов флейт, которые можно найти в картоне.

Очень тонкая канавка для гофрированного картона.

Тонкая канавка, также используемая для гофрированного картона (менее жесткая, чем канавка F).

Чаще всего используется, его надежность, прочность на сжатие и компактность делают его хорошим выбором.

Больше, чем B, и имеет большую прочность на сжатие, но его легче раздавить.

Комбинация двух размеров канавок. Часто B & C. Идеально подходит для прочности на сжатие.

Опять же, для создания этих коробок из гофрированного картона с тремя стенками обычно используется комбинация различных каннелюр. Они в большей степени используются для перевозки тяжелых грузов.

Мы подробно описали шаги, предпринятые для создания бумаги, готовой для производства картона, и если вы читали с самого начала, вы поняли, что стандартный гофрокартон состоит из трех частей; внешний вкладыш, внутренний вкладыш и флейта.Но прежде чем мы сможем обсудить завершение платы, производитель должен сделать еще один шаг.

Создание флейт.

Машины, называемые гофроагрегатом, будут выполнять следующие функции: А. создавать каннелюры и Б. склеивать компоненты для создания готового продукта.

Проще говоря, набор машин в ряд, который предназначен для склеивания трех (стандартный картон), пяти или семи листов бумаги, формирующих одинарные, двойные или тройные гофрокартоны. Гофроагрегат представляет собой непрерывную систему, которая производит оптом.

Система работает следующим образом. Во-первых, рулоны бумаги будут подаваться в гофроагрегат, где в этот момент бумага обрабатывается теплом и паром перед подачей в машину для одинарной облицовки.

Односторонняя машина представляет собой часть гофроагрегата, которая превращает бумагу в гофру, создавая ряд арок. Эти арки создаются большими вращающимися цилиндрами с гофрированным профилем, которые создают канавки в гофрированной бумаге. Существуют различные профили для каждого из ранее перечисленных типов флейт.

Далее, как часть предыдущего этапа, крахмал наносится на кончики каннелюр с одной стороны, после чего к гофре прикрепляется внутренний вкладыш – это называется одинарным полотном.

Вторая часть производства — это часть машины, называемая двойной подложкой. По сути, двойная подложка приклеивает одно полотно к внешней подкладке, следуя процессу, аналогичному шагу выше. Во время курса продукт нагревается, чтобы обеспечить прочность соединений, гелеобразование клея и удаление влаги.

По сути, двойная подложка приклеивает одно полотно к внешней подкладке, следуя процессу, аналогичному шагу выше. Во время курса продукт нагревается, чтобы обеспечить прочность соединений, гелеобразование клея и удаление влаги.

Для получения дополнительной информации о гофрированном картоне и продуктах, которые могут быть изготовлены из него, посетите разделы руководств или продуктов на этом веб-сайте.

В качестве альтернативы, если у вас остались какие-либо вопросы, свяжитесь с нами по указанным ниже контактам.

Из чего состоит гофрокартон и как он производится?

Вы когда-нибудь задумывались, как делают картонную коробку? Вот все, что вам нужно знать об изготовлении коробки из гофрированного картона.

Было время, когда потребители совершали покупку, и не имело значения, откуда этот товар, где он был сделан или даже из чего он был сделан.

Тем не менее, этичные покупки стали гораздо более неотъемлемой частью процесса закупок, и покупатели по всей Великобритании выбирают поставщиков, которые прилагают разумные усилия для защиты окружающей среды.

Недавнее исследование Unilever показало, что треть потребителей предпочитают экологичные бренды.Таким образом, предприятия теперь найдут больше, чем когда-либо прежде, покупатели хотят получить больше информации о том, что содержит их продукция и как она была произведена.

Здесь, в Belmont Packaging, мы реализуем ряд экологических инициатив в рамках наших усилий по заботе об окружающей среде, поэтому мы публикуем этот пост, чтобы он был максимально прозрачным!

Итак, из чего делают гофрокартон и как его делают?

От целлюлозы до картона…

Изображение предоставлено Madehow.ком

В состав гофрированного картона входит бумажная масса. Целлюлоза преимущественно изготавливается из древесины, однако ее также можно производить с использованием переработанной древесной щепы и стружек, оставшихся от отходов лесопильного производства.

Сама доска изготовлена из комбинации двух листов бумаги, называемых вкладышами, которые склеены клеем с гофрированной внутренней средой, иначе называемой гофрокартоном.

Все три слоя бумаги собраны таким образом, чтобы создать прочную общую конструкцию.Соединённые арки идеально подходят для поддержки больших весов, а воздух, циркулирующий в желобках, действует как изолятор, обеспечивая дополнительную защиту от перепадов температуры.

Изображение предоставлено Watermanswebworld.com

Различные типы гофрокартона…

Можно создавать различные типы досок, используя различные размеры и профили канавок. Все они будут предлагать свои сильные стороны и характеристики.

Гофрокартонс двойными и тройными стенками имеет более высокую жесткость, что означает превосходное сопротивление изгибу, высокую прочность при штабелировании и сопротивление проколу.

Изображение предоставлено design2015level2

Волшебное превращение…

После того, как картонные листы изготовлены, мы можем приступить к волшебству, и доску можно разрезать, придать ей форму и сложить в бесконечное множество форм и размеров коробок.

Более того, он чрезвычайно легкий и гибкий, поэтому его универсальность означает, что его также можно использовать в различных вариантах печати для производства упаковочных решений из гофрированного картона с печатью.

Увлекательные факты, которые поразят вас…

Знаете ли вы, что многие материалы могут быть переработаны, в том числе гофрированный картон. Фактически, более 80% гофроупаковки в Великобритании перерабатывается, что выше, чем у любого другого основного упаковочного материала.

Но откуда все это взялось? Открытие картона было случайностью! Он был случайно обнаружен в конце 1800-х годов печатником и производителем сумок по имени Роберт Гейр. Он случайно разрезал бумажный пакет, который пытался согнуть, металлической линейкой. При этом он обнаружил, что может как разрезать, так и согнуть бумагу в коробку.И остальное уже история!

Хотите узнать, как спроектировать и создать потрясающую картонную упаковку? Прочтите наше полное руководство по основам упаковки продуктов.

Производителям картона нужны ваши коробки, чтобы производить больше

Согласно отраслевым данным, отгрузки коробок из гофрокартона в марте выросли на 9 процентов по сравнению с аналогичным периодом прошлого года, несмотря на кратковременное падение доходов, когда первоначальный шок от пандемии заморозил цепочку поставок.Но вскоре поставки снова увеличились из-за затоваривания розничными торговцами продуктов питания, чистящих средств и туалетной бумаги на фоне панических покупок, столь распространенных в первые дни пандемии коронавируса. Отгрузки продолжали расти осенью, достигнув пика в октябре, и производители коробок готовы закончить год с рекордным производством, чтобы удовлетворить стремительно растущий спрос в этом году.

История продолжается под рекламой

Фактически, аналитики розничной торговли говорят, что продажи электронной коммерции выросли более чем за два года с начала пандемии девять месяцев назад.И гофроиндустрия изо всех сил старается не отставать: бумажные фабрики работают на полную мощность, а некоторые производители ограничивают заказы и заключают контракты с более мелкими компаниями.

«В какой-то момент, да, была некоторая загрузка кладовой, поскольку люди готовились к тому, каковы могут быть последствия пандемии, но я думаю, что мы прошли этот момент, и то, что мы видим здесь, — это новое поведение потребителей», сказал Джордж Стафос, старший аналитик по бумаге и упаковке Bank of America Securities. «После того как вы установили новый паттерн, его очень трудно изменить.

Согласно отчету IBIS World, индустрия производства картонных коробок и контейнеров, в которой занято 139 000 человек в США, с января по октябрь получила доход в размере 67,3 млрд долларов. Несмотря на то, что экономика в целом погрузилась в рецессию, а отрасли пострадали, продажи в электронной коммерции остались на плаву.

Несмотря на то, что экономика в целом погрузилась в рецессию, а отрасли пострадали, продажи в электронной коммерции остались на плаву.

История продолжается под рекламой

« Промышленные операторы в значительной степени поддерживаются движением потребителей делать покупки в Интернете», — говорится в отчете.И спрос будет продолжать расти, поскольку потребители все чаще предпочитают электронную коммерцию традиционным магазинам.

Компания Georgia-Pacific, один из крупнейших в мире производителей целлюлозно-бумажной продукции, уже запустила свои фабрики на полную мощность, заявил исполнительный директор Брайан Смит в интервью Marketplace. Он сказал, что компании из Атланты приходилось покупать у более мелких производителей, чтобы идти в ногу со временем.

«Это, безусловно, было непросто, потому что мы предпринимаем чрезвычайные меры для обеспечения безопасности всех наших сотрудников, что может значительно замедлить производство», — сказал Смит. «Поэтому иногда это связано с дополнительными часами и выходными, чтобы не отставать от спроса».

«Поэтому иногда это связано с дополнительными часами и выходными, чтобы не отставать от спроса».

История продолжается под рекламой

Согласно отчету о прибылях и убытках за третий квартал, базирующаяся в Мемфисе компания International Paper, крупнейшая в стране лесопромышленная компания, произвела более 2,7 млн коротких тонн гофроупаковки, что на 2% больше по сравнению с прошлым годом. Председатель и главный исполнительный директор Марк Саттон заявил во время телефонной конференции 29 октября, что по-прежнему наблюдается «очень сильный двузначный рост электронной коммерции, при этом потребители все больше полагаются на электронную коммерцию как на канал расходов.

Компания WestRock производит 1 из каждых 5 картонных коробок в США. На предприятии по производству гофрированной упаковки, картона и тарного картона в Атланте работает 50 000 человек.

Пик спроса на коробки обычно приходится на сентябрь, а затем снижается до конца года по мере поступления товаров в магазины. Но в этом году, в период с июня по октябрь, отгрузки коробок достигли 34 миллиардов квадратных футов — рекорд отрасли — каждый месяц. По словам Рэйчел Кеньон, вице-президента ассоциации Fibre Box Association, занимающейся отслеживанием отрасли, спрос вырос, поскольку розничные продавцы и покупатели адаптировались к пандемии.Хорошо задокументированные невыполненные работы в почтовой службе США также побудили потребителей начать делать покупки в Интернете раньше.

Но в этом году, в период с июня по октябрь, отгрузки коробок достигли 34 миллиардов квадратных футов — рекорд отрасли — каждый месяц. По словам Рэйчел Кеньон, вице-президента ассоциации Fibre Box Association, занимающейся отслеживанием отрасли, спрос вырос, поскольку розничные продавцы и покупатели адаптировались к пандемии.Хорошо задокументированные невыполненные работы в почтовой службе США также побудили потребителей начать делать покупки в Интернете раньше.

История продолжается ниже рекламного объявления

«Исходя из данных, которые у нас есть с 1999 года (от Ассоциации Fibre Box), это рекорд, — сказал Стафос, аналитик Bank of America. — Два месяца подряд будут много, пять месяцев — это неслыханно».

Стафос сообщил, что производители тарного картона в настоящее время поднимают цены — увеличение поставок на 50 долларов за тонну в ноябре — и ограничивают заказы клиентов в условиях самого жесткого рынка с 1994 года. Согласно последнему опросу производителей коробок, проведенному его исследовательской группой 13 декабря, рост производства по-прежнему высок — 5,1% в ноябре и 4,5% в декабре, что не учитывает большую часть праздничного сезона и ожиданий в последнюю минуту. покупатели заказывают товары.

Согласно последнему опросу производителей коробок, проведенному его исследовательской группой 13 декабря, рост производства по-прежнему высок — 5,1% в ноябре и 4,5% в декабре, что не учитывает большую часть праздничного сезона и ожиданий в последнюю минуту. покупатели заказывают товары.

Большинство опрошенных компаний ожидают очередного повышения цен в первой половине 2021 года, ожидая еще большего спроса, в том числе за счет поставок вакцины.

Продолжение истории под рекламой

Обратной стороной роста отрасли является воздействие на окружающую среду.Картон более подвержен биологическому разложению, чем пластиковая упаковка, но его производство связано с вырубкой лесов и использованием тяжелых химикатов на картоноделательных фабриках. Отраслевые эксперты говорят, что обеспечение того, чтобы большинство этих ящиков не оказались на свалках, должно начинаться в начале их жизненного цикла.

Мировое потребление деревьев достигает примерно 15 миллиардов в год, в том числе 3 миллиарда для бумажной упаковки, по данным экологической бумажной сети. Промышленность полагается на переработку первичного волокна — основы картонных коробок — в пять-семь раз, экономя деревья и улучшая прибыль.

Кевин Хадсон, старший вице-президент WestRock по лесному хозяйству и переработанному волокну, описал, как работает эта «экономика замкнутого цикла»: Коробки, которые попадают на 18 перерабатывающих заводов WestRock, затем снова превращаются в волокна, чтобы начать процесс заново.

История продолжается под рекламой

Компания WestRock инвестировала 2 миллиона долларов в модернизацию своего офиса в Мариетте, штат Джорджия.перерабатывающий завод в октябре, что, по словам Хадсона, имело решающее значение для удовлетворения высокого спроса в этом году.

«Очень важно, чтобы инвестиции в технологию однопоточной сортировки продолжались, чтобы отрасль в целом могла соответствовать изменениям в доступности перерабатываемых материалов», — сказал он.

Хадсон сказал, что WestRock работает с частными землевладельцами, чтобы гарантировать, что волокна, которые он использует, поступают из экологически чистых лесов. Он сказал, что его команда также сотрудничает с некоммерческими организациями, чтобы расширить деятельность по переработке отходов и сделать программы по переработке отходов более эффективными, а также с муниципалитетами, чтобы информировать жителей о том, что можно перерабатывать.

История продолжается ниже рекламного объявления

«По мере роста электронной коммерции у резидентов росла и способность перерабатывать картон, и как это развивалось, когда нам было легче и лучше получать все больше и больше этого продукта. «, — сказал Хадсон.

«, — сказал Хадсон.

Чем больше меняется упаковка, тем больше розничные продавцы и производители гофрированного картона узнают о потребностях потребителей. Несколько лет назад заказ Amazon обычно доставлялся в огромной картонной коробке с несколькими картонными коробками меньшего размера внутри, завернутыми в пластиковые воздушные пузыри.Но теперь WestRock использует свою машину для раскроя коробок, чтобы клиенты могли подобрать нужный размер упаковки и сократить количество отходов.

«Мы оптимизировали размер коробки в соответствии с продуктом, поэтому мы уменьшили количество волокна, которое требуется для упаковки. Мы также сокращаем количество наполнителя, который требуется для коробки», — сказал Хадсон, поскольку пузырчатую пленку и подобные наполнители трудно перерабатывать.

Продолжение истории ниже рекламного объявления

Это означает, что упаковка более защитная, обеспечивает качество поставщиков для своих клиентов и повышает эффективность: Меньшая упаковка означает, что почтовые работники и курьеры могут поместить больше посылок в грузовики, что снижает выбросы углерода от газа и экономит время.

Клиенты также играют роль в повышении эффективности. Amazon теперь полагается на запатентованный искусственный интеллект для расчета наилучшего соответствия заказам, что иногда означает использование конверта вместо коробки. В результате, по словам Amazon, за последние пять лет объем исходящей упаковки сократился на 33 %, что позволило отказаться от более 915 000 тонн упаковочного материала, что эквивалентно 1,6 млрд транспортных коробок. Компания также инвестировала 10 миллионов долларов в Фонд инфраструктуры замкнутого цикла, чтобы улучшить переработку 3 миллионов домов в Соединенных Штатах.(Основатель Amazon Джефф Безос владеет The Washington Post.)

Представитель Target Брайан Харпер-Тибальдо сказал, что компания перерабатывает картон из магазинов с 1960-х годов. В 2019 году розничный торговец из Миннеаполиса переработал более 514 564 тонн картона, что на 4,5% больше, чем в 2018 году, и почти на 6% больше, чем в 2017 году, частично благодаря партнерству с бумажной фабрикой. Согласно отчету компании о корпоративной ответственности за 2020 год, 51% розничной упаковки на бумажной основе, принадлежащей Target, производится из экологически чистых лесов.

Согласно отчету компании о корпоративной ответственности за 2020 год, 51% розничной упаковки на бумажной основе, принадлежащей Target, производится из экологически чистых лесов.

«Target стремится ответственно использовать ресурсы, устраняя отходы и сводя к минимуму наше влияние», — сказал Харпер-Тибальдо в электронном письме. «Весь картон, который Target использует в своих операциях, упаковывается и доставляется местным поставщикам вторичной переработки».

И Amazon, и Target отказались делиться данными об использовании картона. Т.Дж. Maxx отказался комментировать эту историю. Представители Walmart и Gap не ответили на запросы о комментариях.

Теперь, когда картонные коробки стали появляться на пороге, а не в магазинах, индустрия полагается на большее количество потребителей, чтобы не отставать от переработки.

«Больше бумаги по весу извлекается для переработки из потоков твердых бытовых отходов, чем стекло, пластик, сталь и алюминий вместе взятые», — заявила Хайди Брок, президент и исполнительный директор Американской ассоциации лесной и бумажной промышленности, в заявлении по электронной почте. «Поскольку все больше людей остаются дома, это хорошее напоминание о том, что коробка на вашем пороге предназначена для вторичной переработки».

«Поскольку все больше людей остаются дома, это хорошее напоминание о том, что коробка на вашем пороге предназначена для вторичной переработки».

Соединенные Штаты исторически экспортировали большую часть своих отходов, в том числе старые контейнеры из гофрированного картона (промышленность говорит об использованных картонных коробках), в основном в страны Юго-Восточной Азии и Мексику.Но торговые данные показывают, что деньги, полученные от экспорта вторсырья, упали после того, как Китай ввел ограничения на импорт из США в 2018 году, и некоторые страны последовали его примеру. Это снижение усилилось в прошлом году во время торговой войны между США и Китаем: по данным Resource Recycling, экспорт волокна, в основном из старых картонных коробок, упал на 3,1 млн тонн до самого низкого уровня с 2006 года.

Это означало, что отрасли пришлось активизировать усилия по переработке большего количества переработанных волокон внутри страны. Брок сказал, что индустрия тарного картона, большую часть которой составляют гофроящики, увеличила производство 3.8 процентов в период с января по октябрь 2020 года по сравнению с прошлым годом, а объем переработки увеличился на 4,1 процента. Между тем, ожидается, что в течение следующих двух лет будут построены три новых завода по производству переработанного тарного картона с инвестициями в размере 4,1 миллиарда долларов в производство для продолжения восстановления волокна для повторного использования, сказал Брок.

Брок сказал, что индустрия тарного картона, большую часть которой составляют гофроящики, увеличила производство 3.8 процентов в период с января по октябрь 2020 года по сравнению с прошлым годом, а объем переработки увеличился на 4,1 процента. Между тем, ожидается, что в течение следующих двух лет будут построены три новых завода по производству переработанного тарного картона с инвестициями в размере 4,1 миллиарда долларов в производство для продолжения восстановления волокна для повторного использования, сказал Брок.

Повторное использование картона прошло долгий путь с 1993 года, когда трехсторонний символ переработки впервые появился на коробках, когда чуть более половины всех коробок было переработано, сказал Кеньон. В 2019 году коэффициент восстановления составил 92 процента.Сегодня картонная коробка, стоящая у вашего порога, обычно на 50 процентов состоит из переработанных волокон.

Исправление: Бумажная упаковка ежегодно потребляет 3 миллиарда деревьев по всему миру. В более ранней версии этого отчета была указана неверная цифра.

В более ранней версии этого отчета была указана неверная цифра.

Процесс производства пятислойного гофрированного картона

Процесс производства пятислойного гофрированного картона

Гофрокартон изготавливается из нескольких специально подготовленных слоев переработанной и/или первичной бумаги, называемых гофрокартоном и гофрокартоном.Рулоны Fluting Medium и Linerboard подаются в машину, которая называется Corrugator.

Бумага Fluting Medium обрабатывается теплом и паром и подается между большими валками для гофрирования, которые придают бумаге рифленую форму в одностороннем устройстве. Крахмал наносится на кончики канавок с одной стороны, а внутренний вкладыш приклеивается к каннелюрам. Гофрированный гофрированный материал с прикрепленным к нему одним вкладышем называется односторонним полотном и движется вдоль машины к двустороннему станку, где одностороннее полотно встречается с внешним вкладышем и образует гофрокартон.

Для производства гофрированного картона с двойными и тройными стенками может быть создано несколько слоев одностороннего полотна. Гофрированный картон разрезается на требуемую ширину и разрезается на листы, которые затем укладываются в штабели или укладываются на поддоны. Заключительный этап процесса состоит из печати, а затем прорези, складывания и склеивания гофрокартона для изготовления гофрокоробки.

Гофрированный картон разрезается на требуемую ширину и разрезается на листы, которые затем укладываются в штабели или укладываются на поддоны. Заключительный этап процесса состоит из печати, а затем прорези, складывания и склеивания гофрокартона для изготовления гофрокоробки.

Большинство коробок также напечатаны одним или несколькими цветами, чтобы идентифицировать продукт, который они будут содержать, производителя продукта, производителя коробки, а также штриховые коды, предоставляющие другую информацию о распространяемых товарах.Различные операции выполняются в соответствии со спецификацией заказчика и в соответствии с типом упаковки.

Двумя основными категориями являются обычная коробка с прорезями и высечка. Последнее касается упаковки, требующей очень точной резки и имеющей сложный дизайн. Большинство обычных коробок с прорезями изготавливаются с помощью встроенного в линию флексографического принтера/прокладочного/фальцовального/склеивающего станка, который за одну операцию печатает, вырезает, складывает и склеивает заготовку, придавая ей окончательную форму. Коробки для высечки изготавливаются на ротационной или плоской высекальной машине, которая вырезает и сгибает картон.

Коробки для высечки изготавливаются на ротационной или плоской высекальной машине, которая вырезает и сгибает картон.

После конвертации гофроупаковка укладывается на поддон и доставляется заказчику. Гофроящик состоит из слоев бумаги: вкладыша (лайнера) и гофрокартона (гофроматериала). Для производства коробок из гофрокартона используются четыре основных сорта бумаги: Kraftliner, Testliner, Semichemical Fluting и Wellenstoff (флютинг на основе вторичного волокна), данные по которым можно найти в базе данных. Состав гофрокороба зависит от функции, которую он должен выполнять.

Машина для производства гофрированного листа, резак для гофрированного листа, машина для резки картона,

флексопечатная машина, фальцевально-склеивающая машина, машины для высечки гофрированного картона.Все, что вас интересует, пожалуйста, свяжитесь со мной:

гофрированная коробкамашина@hotmail.com

Машина для производства гофрированного листа, резак для гофрированного листа, машина для резки картона,

флексопечатная машина, фальцевально-склеивающая машина, машины для высечки гофрированного картона.Все, что вас интересует, пожалуйста, свяжитесь со мной:

гофрированная коробкамашина@hotmail.com Крахмальные клеи для гофрокартона: как остановить образование накипи

Все начинается на кухне.

Гофрокартон занимает второе место в мире по объему использования непищевого крахмала (№1 — производство бумаги). Специальные клеи на основе крахмала для гофрированного картона имеют решающее значение для производства высококачественной упаковки.

Для изготовления гофрированного картона гофрокартон должен соединяться с прочным плоским вкладышем с помощью клея и пара.По мере высыхания под воздействием тепла крахмальный клей клейстеризуется, создавая прочную связь с гофрокартоном. Без процесса производства крахмального клея гофрированный картон не существовал бы в том виде, в каком мы его знаем.

Как и в любой готовке, ключевое значение имеет тепло. Со временем накипь от отложений может мешать теплопередаче в вашей крахмальной кухне и даже вызывать отказ компонентов.

Давайте более подробно рассмотрим важность качества воды при приготовлении клея для гофрированного картона и его влияние на образование накипи.

Плохая вода: рецепт катастрофы для крахмального клея для гофрированного картонаЛюбой, кто отвечает за эффективность парового котла на предприятии по производству гофрированной упаковки, знаком с проблемами технического обслуживания и долговечности.

Накипь — это коррозионно-минеральные отложения, которые образуются на внутренней стороне трубопроводов и поверхностях теплопередачи. При нагревании воды образуется накипь, из-за которой примеси выпадают в осадок или оседают. Эти отложения со временем накапливаются и мешают теплопередаче, в конечном итоге вызывая котельную трубу и отказ системы в крайних случаях.

Где ваш рецепт крахмала вступает в игру?

Подумайте о рецептуре клея на основе крахмала. Большинство рецептов крахмального клея для гофрорастений состоят из:

- Крахмал

- Бура

- Каустик

- Вода

Эти ингредиенты смешиваются и нагреваются для достижения заданной вязкости. В каждом ингредиенте есть смысл, не последним из которых является вода. Но то, что находится в воде, также имеет значение.

Если предприятие по производству гофрированного картона использует водопроводную воду в крахмальном клее, при нагревании паром на котлах может образовываться накипь.Городское водоснабжение обычно содержит несколько типов ионов жесткости, которые становятся нерастворимыми при повышении температуры воды. После того, как из котла вылили партию крахмала, на боковых стенках котла можно увидеть белую твердую пленку. Это образование накипи происходит из-за неправильной обработки воды во время приготовления крахмального клея.

Итак, как вы можете исправить это масштабирование? Внедрение смягчителей для крахмальных кухонь — отличный шаг в предотвращении образования накипи на кухонных котлах.

Умягчители, являющиеся основным продуктом химической обработки воды в паровых котлах, могут удалять ионы жесткости из водопроводной воды и подавать только мягкую воду, если она поддерживается, на крахмальную кухню. Это означает:

- Без масштабирования

- Чистящие чайники

- Более быстрый нагрев благодаря повышенной теплоотдаче