Производство щебня для асфальтобетона – Состав асфальтобетонной смеси: пропорции материалов

Щебеночно-мастичный асфальтобетон: технология производства и укладки

Среди разновидностей асфальтовых покрытий выделяется щебеночно-мастичный асфальтобетон, его отличает повышенные показатели упругости, водостойкости и сдвигоустойчивости. Использованные при изготовлении материала стабилизирующие компоненты делают покрытие шероховатым и стойким к расслаиванию.

Материал был разработан в 60-х годах XX века в Германии и быстро распространился по всему миру. За границей представлено более десятка видов ЩМА, в нашей стране только три — представлены ЩМА 10, 15 и 20.

Особенности

Щебеночно-мастичный асфальтобетон долговечное покрытие, которое используют по всему миру. Основа материала – каркас из щебня высокого качества, он позволит повысить стойкость к деформации готового покрытия.

Объем битумного раствора больше, чем у конкурентов. Он заполняет все доступное пространство, что снижает пористость массы. По итогу получается покрытие устойчивое к внешним воздействиям и сроком эксплуатации в несколько раз больше других видов асфальтобетона.

Основные отличия от других асфальтобетонных смесей:

- Содержание щебня больше на 20-30%, чем в обычном растворе;

- Повышенное количество битума в массе;

- Форма и размер щебня строго контролируются;

- Добавление стабилизирующих добавок.

Жесткие требования к размеру частиц щебня связаны с — наличием большого объема пустот, которые заполняются мастикой из битума и возведением каркаса. Частицы щебня взаимодействуют между собой, а это способствует повышению показателей сдвигоустойчивости.

Покрытие из ЩМА обладает высокими показателями износостойкости даже при использовании шипованных шин, и предохраняет дорогу от возникновения колеи.

Состав асфальтобетона ЩМА

Состав щебеночно-мастичного асфальтобетона строго регулируется ГОСТ 31015-2002 «Смеси асфальтобетонные и асфальтобетон щебеночно-мастичные».

При изготовлении используются следующие компоненты:

- Щебень;

- Битумный раствор;

- Очищенный песок;

- Специальные добавки для стабилизации раствора;

- Минеральный порошок по госту16557-78.

Важно! Если при изготовлении битум можно заменить полимерно-битумных вяжущим, в этом случае стабилизирующие добавки можно не использовать

.

Для используемого сырья обязательно предъявляются несколько условий:

- Для ЩМА берется щебень твердых пород с однородными зернами кубовидной формы;

- Песок только очищенной, мелкой или средней фракции;

Важно! В растворе щебеночно-мастичного асфальта количество щебня от массы 70-80%, битумного вяжущего 5,5 – 7,5%.

Смеси ЩМА используются для прокладки городских дорог и скоростных автомагистралей, так же рекомендуется их применять на аэродроме, для укладки взлетных полос и сета для посадки.

Производители предлагают три варианта щебеночно-мастичных смесей асфальтобетона, главное отличие – размер щебня:

- ЩМА 10;

- ЩМА 15;

- ЩМА 20.

Добавки, используемые при изготовлении ЩМА

Так как в составе щебеночно-мастичной асфальтобетонной смеси находится повышенный объем щебня и нефтяного битума, требуется использование специальных добавок, которые стабилизуют массу и оградят ее от расслаивания.

Использование стабилизирующих добавок позволит сохранить однородность массы, насытить раствор требуемыми качествами и удержать горячий раствор на поверхности основы из щебня.

Преимущества, которые дает применение добавок:

- Увеличение толщины битумной пленки;

- Гарантирует однородность массы;

- Устойчивость к расслаиванию.

Тип компонентов для стабилизации имеет большое значение при изготовлении и транспортировке. Они отличаются друг от друга, но главное, что все добавки повышают качества асфальта.

Стабилизирующие добавки в виде гранул и волокон выпускаются из следующих материалов:

- резина;

- полимеры;

- акрил;

- асбест;

- целлюлоза;

Так же применяют добавки из различных минеральных компонентов и термопластичных полимеров.

Производители большее предпочтение отдают именно добавкам на основе целлюлозы. Компоненты находятся в доступной ценовой категории и способны необходимое время удерживать битумный раствор на щебневой основе, что в свою очередь гарантирует защиту от расслаивания массы.

Используемые волокна обязательно должны быть очищены от примесей, иметь однородную структуру и быть одной длины.

Свойства добавки на основе целлюлозы:

- Влажность -8%;

- Термостойкость при температуре 220 градусов – 7%;

- Содержание волокон длиной 0,1-2,0 мм – 80%.

Добавки в виде волокон имеют несколько отрицательных качеств — они впитывают воду их окружающей среды, в том числе воздуха, поэтому необходимо внимательно отнестись к герметичности упаковки. Так же волокно плохо распределяются по смеси, а это в свою очередь увеличивает время на замешивание.

Преимущества щебеночно-мастичного асфальтобетона

Асфальтобетон на основе щебеночно-мастичной массы широко применяется во многих странах для любых нужд. Он обладает целым рядом достоинств, которые выгодно отличают его от других типов асфальтных покрытий.

Основные плюсы материала:

- Водонепроницаемость покрытия;

- Низкая стираемость покрытия;

- Не возникает колея;

- Высокие показатели морозоустойчивости;

- Хорошие показатели усталостной стойкости;

- Устойчивость к механическим воздействиям;

- Сдвигоустойчивость готового асфальта;

- Долговечность – в два раза дольше обычного асфальта;

- Покрытие имеет шероховатую поверхность, оно обеспечивает лучшее сцепление автомобиля с дорогой;

- Устойчивость к появлению трещин;

- Низкие показатели шума при движении автотранспортного средства;

- Устойчивость к климатическому воздействию.

Щебеночно-мастичный асфальтобетон это улучшенный вид асфальтобетона, его технические качества способствуют комфортному и безопасному движению по дороге.

Технология производства

Изготовление раствора щебеночно-мастичного асфальта предполагает смешивание предварительно нагретых щебня и песка в специальном смесителе с постепенным добавлением других компонентов:

- Минеральный порошок;

- Нефтяной битум или ПВБ;

- Добавки для стабилизации раствора (гранулы или волокна).

Температура готовки массы ШМА выше на 25 – 35 градусов больше обычных растворов. Повышенная температура требуется, потому что в отличии от обычного асфальта, смесь ложится более тонким слоем.

Важно! Заранее определитесь с видом связующей добавки.

Этапы приготовления раствора ЩМА:

- Собрать и подготовить необходимый щебень и песок – сырье должно быть определенной фракции, очищено от посторонних примесей, просеяно, хорошо просушено и дозировано.

- Отмерить нужное количество холодной добавки для стабилизации массы и минерального порошка;

- Подготовить битум – постепенно разогреть в специальной емкости и добавить модифицирующие компоненты, тщательно вымешать раствор.

- Отдельно смешать все сухие компоненты;

- Залить сухие элементы с горячим раствором нефтяного битума, постепенно вливая и тщательно размешивая до однородной структуры.

Полученная масса выгружается в специально оборудованные самосвалы – кузов с подогревом и защитный тент, и перевозится к месту асфальтоукладочных работ. Раствор используется в течение нескольких часов.

По технологии укладки щебеночно-мастичного асфальтобетона разрешается его применение как в мелких ручных работах при заделывании трещин и неровностей, так и полной укладки полотна дороги.

Укладка щебеночно-мастичного асфальтобетона

Согласно технологии укладки асфальта на щебеночно-песчанную смесь работы по починке или укладки дороги проводятся только в сухую теплую погоду:

- В весенний период температура от +5 градусов;

- В осеннее время года – минимум +10 градусов.

Примерный расход раствора от 50 – 150 кг/м 2, показатель средней толщины щебеночного основания под асфальт зависит от типа щебеночно-мастичного асфальтобетона:

- Для ЩМА 10 – толщина составляет 2-4 см,

- Для ЩМА 15 – толщина слоя — 3-5 см,

- Для ЩМА 20 – толщина слоя равна 4-6 см.

Процесс укладки щебеночно-мастичной смеси асфальтобетона

- Подготовка основания – поверхность очищают от старого покрытия (при необходимости), выравнивают, устраняют неровности, тщательно зачищают металлическими щетками. Затем при помощи сжатого воздуха сдувают пыль, грязь и мелкие частицы.

- Грунтовка поверхности – очищенное основание предварительно грунтуют жидким битумным раствором, это обеспечит оптимальный уровень сцепления ЩМА с поверхностью.

- Укладка смеси – несколько асфальтоукладчиков ставятся рядом с уступом, расстояние между техникой не более 30 см. машины должны быть оснащены системой горизонтального уровня с поперечным уклоном. Горячая смесь поступает непрерывно и равномерно распределяется по всей ширине дороги.

- Уплотнение массы – после укладки асфальта необходимо уплотнить массу с помощью катков, вес которых не меньше 8 – 10 тонн. Валы в обязательном порядке регулярно смазываются для облегчения работы, избежание прилипания и повреждения поверхности. Для этого используют либо эмульсию на основе керосина, либо обычный мыльный раствор.

- На готовом полотне не допускается дефекты, если они есть, то их необходимо сразу же устранить. Устранение происходит ручным методом – работники добавляют горячий раствор в проблемное место и трамбуют небольшими самоходными катками.

Важно! ЩМА укладывается тонким слоем, при этом сохраняет все свои технологические свойства.

Возможные проблемы и причины их возникновения

При несоблюдении правил укладки, перевоза материал или его утрамбовывания могут возникнуть различные проблемы. Самые распространенные из них:

- Раствор битума проявляется на поверхности готового покрытия – это проблема возникает при превышении установленной нормы объема битума в самом растворе ЩМА или при проведении предварительно грунтования основания.

- Появление сети мелких трещин на дорожном полотне – при уплотни асфальтобетона, смесь имела слишком низкую температуру.

- Возникновение широких трещин на асфальте – этот недостаток указывает на проблемы с укладчиком: плохой прогрев плит.

- Плохие показатели сдвигоустойчивости покрытия – этот недостаток проявляется, если на начальном этапе работ была использована геосетка с размером ячейки меньше или больше требуемой нормы.

Щебеночно-мастичный асфальтобетон по праву занимает лидирующие позиции при строительных работах по укладке дорожного покрытия. Его главные свойства – износостойкость, долговечность и безопасность, за счет шершавой поверхности, позволяют использовать материал для покрытия высоконагруженных мест — скоростных магистралей, аэропортов, морских портов.

betonov.com

Асфальтобетон литой: особенности строительства

Укладка литого асфальтобетона

Асфальтобетон литой — это строительный материал, изготовленный по литьевой технологии на основе битумного вяжущего, минерального порошка, песка, щебня и специальных поверхностно активных добавок. Литая асфальтобетонная смесь готовится в смесителях принудительного действия путем смешивания в определенных пропорциях, нагретых до определенной температуры заполнителей и нефтяного битума.

Содержание статьи

Общая информация

Литые асфальтобетонные смеси обладают высокой подвижностью, поэтому легко распределяются по поверхности, и при рабочей температуре в 220°С укладываются в конструкцию дороги без уплотнения. С понижением температуры, данный материал затвердевает, образуя при этом прочное трещиностойкое и водонепроницаемое покрытие (см. видео в этой статье).

Асфальтобетоны, изготовленные с применением литой технологии, достаточно широко применяются при устройстве следующих видов дорожных покрытий:

- автомобильных дорог;

- городских улиц и площадей;

- мостовых сооружений;

- аэродромов;

- тоннелей;

- закрытых и открытых автостоянок;

- также используются для проведения ямочного ремонта дорожных конструкций.

Классификация и основные характеристики

Литые композиты отличаются друг от друга свойствами, фазовым составом асфальтобетонного вяжущего, количеством и качеством исходных минеральных компонентов, а также технологией изготовления.

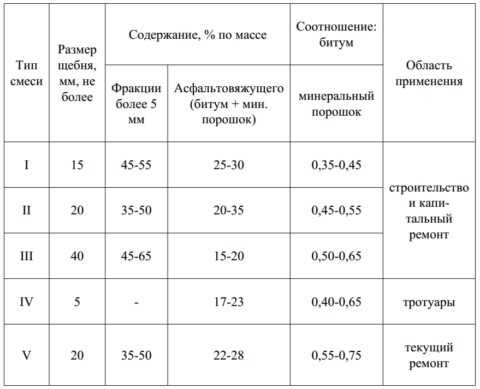

Соотношение содержания компонентов асфальтовых смесей и область их применения, по ТУ на литой асфальтобетон, представлены в таблице ниже:

Состав литого асфальтобетона

В сравнении с классическими битумными растворами литые смеси обладают некоторыми отличительными характеристиками:

- повышенное содержание нефтебитумного вяжущего (11%) и минерального порошка (25%);

- большая вязкость;

- намного выше температура изготовления и укладки (220250°С).

Классификация по маркам

В зависимости от применяемого вяжущего, литые асфальтобетоны могут иметь следующие составы:

- Стандартная смесь, приготовленная с использованием теплоустойчивого не модифицированного битума.

- Полимерасфальтобетон — в качестве основного компонента применяется полимерно-битумное вяжущее.

- Сероасфальтобетон — композитный материал. В качестве вяжущего выступают: модифицированная сера и дорожный битум. Использование технической серы позволяет снизить содержание битума в растворе и несколько уменьшить температуру приготовления.

- Резиноасфальтобетон — в качестве основного наполнителя используется резиновая крошка. Применение данного материала способствует повышению износостойкости покрытия, увеличивает его долговечность, и в ряде случаев, помогает сократить расход щебня.

Преимущества литого асфальтобетона:

- отсутствует необходимость уплотнения укладываемых слоев;

- повышенная коррозионная стойкость, износостойкость, водонепроницаемость;

- повышенная пластичность, содействующая поглощению напряжений;

- высокое сцепление с выше- или нижележащими слоями.

Показатели свойств

Наряду с рассмотренными преимуществами литые асфальтобетонные смеси обладают рядом существенных недостатков:

- высокая цена материала в сравнении с традиционными асфальтобетонами;

- при повышении температуры наблюдается низкая устойчивость пластическим деформациям (гребенка, колея и др.) ;

- невозможность укладки своими руками — устройство покрытий только с применением специальной техники и инструмента;

- высокая паронепроницаемость, что может приводить к образованию вздутий на поверхности укладываемых слоев, особенно при устройстве покрытий на цементобетонных основаниях.

Однако, исходя их многолетнего опыта использования материала, при технологически верно подобранном составе смеси, литой асфальтобетон 50 мм может с успехом выдерживать любые транспортные нагрузки в течении длительного промежутка времени.

Материалы

В зависимости от назначения, технологии укладки и условий эксплуатации покрытия состав литого асфальтобетона может варьироваться в соответствии с предложенной проектной документацией.

Стандартный набор компонентов представлен следующими материалами:

- нефтяной дорожный битум;

- песок;

- щебень или гравий;

- минеральный порошок.

- черный щебень.

Крупные заполнители — щебень

Щебень

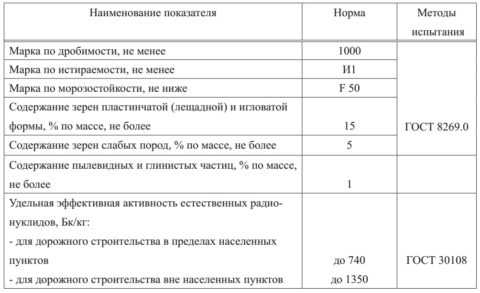

Для производства щебня применяются прочные, морозостойкие горные породы или доменные металлургические шлаки. Прочность природных сырьевых материалов должна соответствовать 100–120 МПа, а пористых доменных шлаков более 80–100 МПа. Несколько пониженные требования к доменным шлакам компенсируются их хорошим сцеплением с вяжущим.

Щебень для литых смесей должен иметь остроугольную форму (куб, тетраэдр и пр.). Содержание плоских (лещадных) зерен ограничено 15%.

Подсказки: содержание пылеватых и глинистых частиц, в общем объеме заполнителя, не должно быть более 1%.

Требования, предъявляемые к щебню

Мелкий заполнитель — песок

Песок

Песок для приготовления литых асфальтобетонов получают путем дробления горных пород или кристаллических доменных шлаков. В зависимости от исходного материала, дробленый песок делят на два типа — марки 400 и 800.

Для производства первого вида применяют породы с прочностью не ниже 40 Мпа, второго — с прочностью более 80 Мпа. По фракциям — это средне- и крупнозернистые пески.

Подсказки: для обеспечения однородности асфальтобетонной смеси, мелкие заполнители, применяемые для приготовления раствора, должны быть постоянного (одинакового) зернового состава.

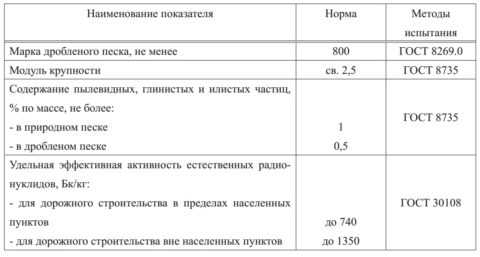

Характеристики песков и отсевов дробления, в зависимости от вида, марки и типа асфальта, должны соответствовать табличным значениям (см. фото).

Требования к составу песка

Минеральный порошок

Данный материал является одним из главных структурирующих составляющих асфальтобетона.

Основное назначение порошка как наполнителя — это перевод нефтяного битума из объемного состояния в пленочное. Тем самым увеличивается вязкость и прочность структуры горячей литой смеси.

Минеральный порошок

Вместе с дорожным битумом минеральный структурирующий порошок образует качественную дисперсную систему, которая выполняет функции единого связывающего материала в растворе. Производят минеральный порошок путем размалывания известковых или доломитных пород, битуминозных известняков, а также доменных шлаков.

Совместная работа порошка и битума определяется коэффициентом гидрофильности (набухания) порошковой присадки, который обычно равен 1, 25 мм и более. Набухание раствора битума и порошка не должно быть более 2,5%.

В некоторых случаях, в качестве порошковой добавки, допускается применение местных материалов — порошкообразных отходов промышленности (топливная зола, зола-унос, отходы сахарного производства и др.). Качество этих материалов разнится поэтому, эффект действия и количество определенной добавки необходимо определять опытным путем для каждого конкретного типа смеси.

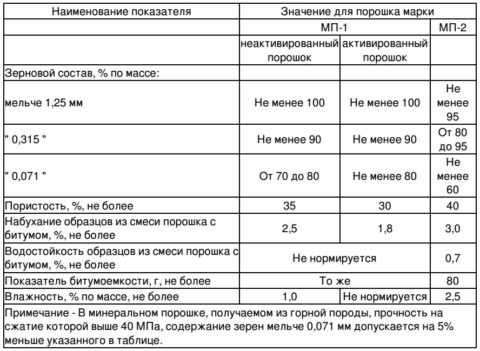

Минеральный порошок характеристики

Битум

Класс и марку жидкого или вязкого битума подбирают в зависимости от типа асфальтобетона, категории дороги, климатических условий, действующих в определенных районах строительства.

Битум

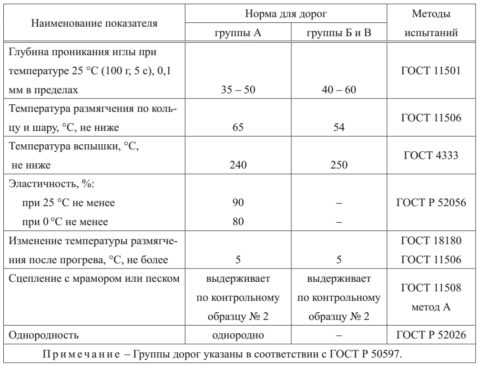

Для производства литых горячих смесей следует использовать дорожные битумы согласно ГОСТ 22245-90. Остальные технические характеристики представлены в таблице ниже.

Битумы для литых асфальтобетонов требования

Черненый щебень

Для повышения износостойкости, улучшения сцепления колес автомобиля с дорожным покрытием, поверхность из литого асфальтобетона покрывают черным щебнем.

Черный, обработанный щебень

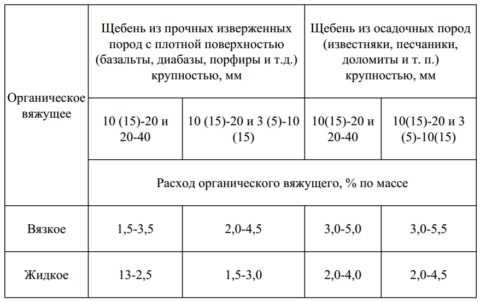

Это материал, получаемый методом смешивания и горячей пропитки, в специальной установке, щебня из вулканических или осадочных пород органическим вяжущим.

Для чернения щебня применяются смесительные агрегаты непрерывного или периодического действия. Вид вяжущего выбирают с учетом технологических особенностей конкретного типа дороги.

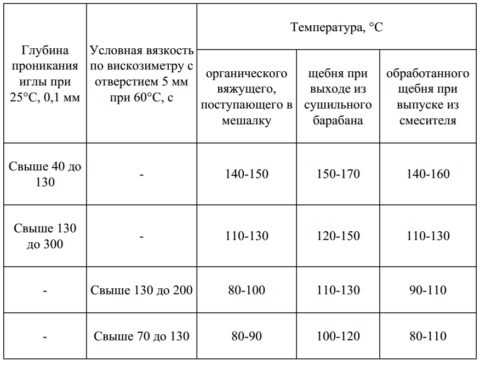

Технология приготовления заключается в сушке и нагреве щебня с одновременным разогревом вяжущего. Рекомендуемая температура приготовления указана в таблице.

Температура нагрева материалов

Температурный режим процесса зависит от условий обработки и типа органического вяжущего. При теплой и сухой погоде (выше 10°С) руководствуются нижним пределом температуры (таблица), при температуре ниже 10°С — верхним.

Объем органического вяжущего для обработки щебня назначают согласно данных представленных в таблице ниже.

Ориентировочный расход вяжущего

Технология производства и укладки литого асфальта

Завод по производству литого асфальта

Литая технология основывается на применении в качестве вяжущих вязких сортов нефтяных битумов.

Поэтому, приготовление смеси происходит под действием сравнительно высоких температур:

- температура битума — 160—180°С;

- минеральные заполнители нагревают до 190—240°С;

- температура готового асфальта составляет 200—220°С.

Литой способ производства асфальтобетона исключает его изготовление в местах укладки смесей, поскольку весь процесс требует точного соблюдения температурного режима.

Рекомендуемая температура

Производство

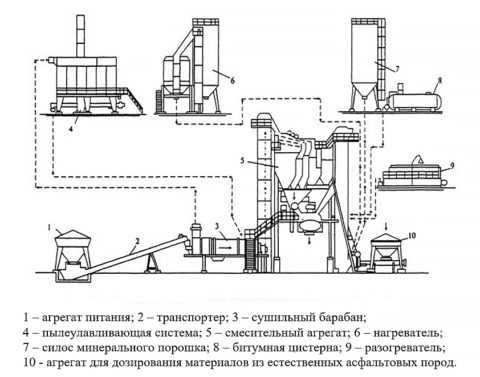

Принципиальная схема производства литого асфальта

Технологическая инструкция приготовления литого асфальтобетона:

- Холодные и влажные минеральные материалы, в расчетных соотношениях, загружают в агрегат питания, откуда при помощи наклонного транспортера сырье поступает в сушильный барабан. Там его просушивают и доводят до рабочей температуры.

- Нагретые компоненты подаются элеватором в сортировочное устройство.

- Разделенные на фракции песок и щебень через бункеры, предназначенные для горячего материала, следуют в дозаторы и по окончанию взвешивания загружаются в смесительный агрегат.

- Холодный минеральный структурирующий порошок доставляется элеватором в нагреватель, где вещество сушится и нагревается до оптимальной рабочей температуры, после этого поступает в расходный бункер.

- Осажденная в пылеуловителях пыль (отходы производства) подается в сортировочный агрегат, где дозируются и смешивается с песком и минеральным порошком.

- Горячий битум из нагревателя поступает в смесительный агрегат, где дозируется и подается в бункер к остальным компонентам.

- В главном смесителе осуществляется перемешивание всех составляющих.

- После этого готовая продукция отгружается в специальные транспортные средства (кохеры), оборудованные котлом-термосом или резервуаром, снабженным системой обогрева и перемешивания материала в момент доставки потребителю.

Машина—кохер

Укладка асфальта

Строительство покрытий из литых асфальтобетонных смесей необходимо выполнять в сухую и теплую погоду при температуре не ниже 5°С. Асфальтобетон в момент укладки должен иметь температуру 185—235°С, в зависимости от технологических условий и типа битумного вяжущего.

Покрытие из литых смесей

Работы по укладке литого асфальта проходят в следующей последовательности:

- подготовительные работы;

- разгрузка асфальтобетона;

- укладка;

- распределение и прессовка черного щебня.

Устройство покрытий при помощи асфальтоукладчика:

- К установленному в рабочее положение укладчику подъезжает термос-миксер для перегрузки раствора в бункер агрегата.

- Открывают заслонку термоса, включают шнеки в приемном бункере укладчика и сливают готовый асфальт.

- После загрузки нормируемого количества, начинают укладку.

- Асфальт укладывают со скоростью 1–3 м/мин. Скорость регулируют в зависимости от проектной толщины слоя. По мере расхода материала, оператор добавляет его из рядом стоящего кохера.

- При вынужденной остановке или окончании рабочей смены раствор необходимо полностью выработать или удалить из приемного бункера, а готовое покрытие, в месте будущего стыка, нужно отсечь упорным брусом. В следующую смену: брус снимают, прогревают место стыка и продолжают процесс укладки.

Устройство финишного покрытия из черного щебня

Покрытие черным щебнем

Черный щебень доставляется на объект автосамосвалами под пологом или в специальном изолируемом контейнере. Материал в момент распределения должен иметь температуру минимум 100°С.

Щебень укладывается способом рассева из расчета 10–15 кг/м2 по горячему основанию с рекомендуемой температурой 140—180°С. Материал может распределяться как вручную, так и механизированным способом (прицепной щебнераспределитель).

Щебнераспределитель

Работу катка можно начинать после достижения температуры покрытия 120°С. Движение автотранспорта допускается после окончательного остывания покрытия, но минимум — через 3 часа после укладки.

Литая асфальтобетонная смесь укладывается непрерывно и одновременно по всей ширине дороги, используя для этого нужное количество укладчиков, распределенных уступом на расстоянии друг от друга 25–30 м.

beton-house.com

5.2. Требования к материалам, используемым для приготовления асфальтобетонных смесей

Асфальтобетонные смеси подразделяют на щебеночные, гравийные и песчаные (ГОСТ 9128-97).

Асфальтобетонные смеси в зависимости от вязкости битума и условий применения подразделяют на виды:

горячие – приготовленные с использованием вязких или жидких нефтяных дорожных битумов и применяемые непосредственно после приготовления с температурой смеси при укладке не ниже 1200С;

холодные – приготавливаемые с использованием жидких нефтяных дорожных битумов, допускаемые к длительному хранению и укладываемые с температурой не ниже 50С.

Горячие смеси в зависимости от наибольшего размера зерен минеральных материалов подразделяют на:

крупнозернистые – с зернами размером до 40 мм;

мелкозернистые – с зернами размером до 20 мм;

песчаные – с зернами размером до 5 мм;

Холодные смеси подразделяют на мелкозернистые и песчаные.

Крупнозернистый асфальтобетон применяют для устройства нижнего слоя покрытия, шероховатая и пористая поверхность которого обеспечивает хорошее сцепление с верхним слоем.

Мелкозернистый асфальтобетон применяют для устройства верхнего слоя или однослойного покрытия. Мелкозернистый асфальтобетон базальтовой структуры применяют для устройства верхнего слоя двухслойных покрытий при интенсивном движении с дополнительным втапливанием щебня для создания шероховатой поверхности. Асфальтобетон этого типа обладает высокой сопротивляемостью механическим воздействиям и атмосферным факторам.

Песчаный асфальтобетон применяют для устройства верхнего слоя покрытия на дорогах со средней интенсивностью движения.

Асфальтобетоны из горячих смесей в зависимости от значения остаточной пористости подразделяют на виды:

высокоплотные с остаточной пористостью от 1,0 до 2,5%;

плотные с остаточной пористостью св. 2,5 до 5%;

пористые с остаточной пористостью св. 5 до 10%;

высокопористые с остаточной пористостью св. 10 до 18%.

Асфальтобетоны из холодных смесей должны иметь остаточную пористость свыше 6 до 10%.

Щебеночные и гравийные горячие смеси и плотные асфальтобетоны, в зависимости от содержания в них щебня (гравия), подразделяют на типы:

А – с содержанием щебня св.50 до 60%;

Б — с содержанием щебня св.40 до 50%;

В — с содержанием щебня св.30 до 40%.

Щебеночные и гравийные холодные смеси и соответствующие им асфальтобетоны в зависимости от содержания в них щебня (гравия) подразделяют на типы Бх и Вх.

Горячие и холодные песчаные смеси и соответсвующие им асфальтобетоны в зависимости от вида песка подразделяют на типы:

Г и Гх – на песках из отсевов дробления, а также на смесях с природным песком при содержании последнего не более 30% по массе;

Д и Дх – на природных песках или смесях природных песков с отсевами дробления при содержании последних менее 70% по массе.

Смеси и асфальтобетоны, в зависимости от показателей физико-механических свойств и применяемых материалов, подразделяют на марки:

Горячие:

— высокоплотные – I;

— плотные типов:

А – I,II;

Б, Г – I,II,III;

В, Д – II,III.

— Пористые и высокопористые – I,II.

Холодные типов:

БХ, ВХ, ГХ–I,II;

ДХ–II.

Щебень и гравий. Для приготовления щебня используют прочные морозостойкие изверженные, метаморфические и осадочные горные породы, а также прочные и морозостойкие медленноохлажденные металлургические шлаки. Прочность при сжатии горных пород должна быть не менее 100…120 МПа, а осадочных карбонатных пород и металлургических шлаков – не менее 80…100 МПа. Пониженные требования к прочности известняков, доломитов и шлаков компенсируются повышенной прочностью асфальтобетона в связи с хорошим прилипанием битума к этим материалам.

Показатель прочности при износе в полочном барабане для щебня из горных пород устанавливается не более 25…35%. Щебень для асфальтобетонных смесей должен быть чистым, не допускается содержание глинистых и пылеватых частиц свыше 2%. Форма зерен щебня должна приближаться к тетраэдной и кубовидной, а поверхность – к шероховатой, что повышает внутреннее трение и прилипание вяжущего. Содержание лещадных и игловатых зерен ограничивается 15…35%. Щебень для асфальтобетонных смесей должен выдерживать без разрушения не менее 50 циклов попеременного замораживания и оттаивания, а для нижнего слоя покрытия – не менее 25 циклов (ГОСТ 8267-93).

Для приготовления горячих асфальтобетонных смесей IIмарки типа В, холодных типов Бх, Вх, а такжеIIIмарки типов Б и В можно использовать щебень из гравия или гравий. Гравийно-песчаные смеси по зерновому составу должны отвечать требованиям ГОСТ 23735, а гравий и песок, входящие в состав этих смесей, — ГОСТ 8767 и 8736, соответственно.

Прочность и морозостойкость щебня и гравия для смесей и асфальтобетонов конкретных марок и типов должны соответствовать указанным в табл. 5.1.

Песок. Для приготовления асфальтобетонных смесей можно применять природные и дробленые пески, отвечающие требованиям ГОСТ 8736.

Допускается использовать отсевы продуктов дробления горных пород и гравия, соответствующие требованиям нормативно-технической документации, утвержденной в соответствующем порядке. Показатели свойств дробленых песков и отсевов продуктов дробления горных пород и гравия в зависимости от марки, типа и вида смесей должны соответствовать указанным в табл. 5.2.

Дробленый песок получают дроблением скальных горных пород или кристаллических металлургических шлаков. В зависимости от прочности исходной горной породы, дробленый песок делят на две марки: 800 и 400. Для получения первого из них применяют горные породы с прочностью при сжатии не ниже 80, а для второго – не ниже 40 МПа. Зерновой состав песка должен обеспечить получение смеси совместно с другими минеральными материалами наибольшей плотности. Из этих соображений для приготовления асфальтобетонных смесей применяют крупно- и среднезернистый пески.

Песок должен быть чистым и содержать глинистых частиц не более 1% по массе, а органических примесей – менее 0,5%. Чтобы обеспечить однородный состав асфальтобетонной смеси необходимо использовать песок с постоянным зерновым составом. С этой целью в ряде стран песок делят на 2…3 фракции и в асфальтосмеситель подают пофракционно. Для улучшения обволакивания битумом, песок подвергают активации.

Таблица 5.1

studfiles.net

«Асфальтобетонные смеси и асфальтобетон. Проектирование асфальтобетона»

Тема дорог всегда являлась проблемой нашего государства. Поэтому правильный подбор материалов для строительства дороги обеспечит долговечность и надежность дорожной конструкции. А хорошие дороги — это показатель экономической стабильности государства и качества жизни его граждан.

Асфальтобетон является наиболее распространенным материалом для устройства дорожных покрытий. Поэтому знание этого материала, умение правильно ориентироваться в его свойствах и особенностях, разбираться в его разновидностях, умение правильно подобрать состав – это тот необходимый минимум, которым должен обладать техник — дорожник.

Определение предмета исследования: Асфальтобетон, его классификация и особенности применения.

Цель данного исследовательского проекта: запроектировать состав асфальтобетона, обеспечивающий качество и долговечность дорожного покрытия для поставленной ситуационной задачи «Амурский предприниматель открывает в Благовещенском районе близ села Белогорье с/х предприятие (свиноферму). Необходимо усовершенствовать грунтовую дорогу, положив 2х-слойное асфальтобетонное покрытие. Рельеф местности — равнинный, отдельные участки на невысоких холмах. Подобрать вид, тип и марку асфальтобетона для каждого слоя дорожной одежды, сделав упор на местные дорожно-строительные материалы. Категорию дороги принять самостоятельно. Обосновать сделанный выбор и доказать выгоду данного асфальтобетона».

Задачи исследования:

- Изучить асфальтобетон, его свойства и классификацию;

- Изучить и проанализировать условия строительства дороги;

- Запроектироватьвид, тип и марку асфальтобетона в зависимости от климатических и геологических условий местности и категории дороги;

- Рассчитать состав асфальтобетона;

- Доказать целесообразность и выгоду применения данного асфальтобетона.

Гипотеза: Для данной дороги целесообразней применять горячий асфальтобетон.

Асфальтовый бетон — строительный материал в виде уплотнённой смеси щебня, песка, минерального порошка и битума. Перед смешиванием составляющие высушивают и нагревают до температуры 100-160°C. Различают асфальтобетон горячий, содержащий вязкий битум, укладываемый и уплотняемый при температуре смеси не ниже 120°C; холодный — с жидким битумом, уплотняемый при температуре окружающего воздуха не ниже 10°C, а температуре смеси не ниже 50С. Асфальтобетонприменяют для покрытий дорог, аэродромов, эксплуатируемых плоских кровель, в гидротехническом строительстве. В зависимости от нагрузок и климатических условий к асфальтобетону предъявляются соответствующие требования по плотности, прочности, сдвигоустойчивости, водостойкости. Для приготовления асфальтобетона используют фракционированные минеральные материалы и битумы, качество которых регламентируются государственными стандартами.

Требования к материалам:

Щебень и гравий. Для приготовления асфальтобетонных смесей следует применять щебень игравий для строительных работ по ГОСТ 8267-93, щебень из металлургических шлаков по ГОСТ 3344-83.Щебень с размером зерен мельче 20 мм предназначен для приготовления мелкозернистых асфальтобетонных смесей, мельче 40 мм — для крупнозернистых.

Для смесей типа Б III марки, предназначенных для верхнего слоя искусственных покрытий, не рекомендуемся использовать недробленый гравий.

Средневзвешенное содержание зерен пластинчатой (лещадной) и игловатой формы в смеси фракций щебня и гравия должно быть, % по массе, не более:15 — для смесей типа А и высокоплотных; 25 — для смесей типов Б и высокопористых; 35 — для смесей типов В и пористых.

Песок. Природный песок и песок из отсевов дробления горных пород должен соответствовать требованиям ГОСТ 8736.

Для приготовления асфальтобетонных смесей следует использовать природные и дробленые пески, а также отсевы продуктов дробления.

Песок может быть использован в качестве компонента щебенистых смесей, а также как самостоятельный наполнитель в песчаных асфальтобетонах.

В зависимости от крупности природного песка содержание пылеватых и глинистых частиц не должно превышать 3% по массе, в дробленом — 5 %.

Минеральный порошок. Для приготовления асфальтобетонных смесей следует применять активированные и неактивированные минеральные порошки (ГОСТ 16557-78), изготавливаемые путей измельчения карбонатных горных пород.Применение минеральных порошков обязательно в асфальтобетонах I- II марок, предназначенных для использования в I- III климатических зонах. В этих же условиях предпочтение следует отдавать активированным минеральным порошкам, обеспечивающим повышенную плотность, водо- и морозостойкость асфальтобетонных покрытий.

В горячих смесях для плотного асфальтобетона II — III марок допускается использование в качестве минерального порошка тонкоизмельченных основных металлургических шлаков, а также самораспадающихся металлургических шлаков, к которым может быть отнесенаферропыль — отход производства заводов по выплавке феррохромов. Другие порошковые отходы промышленности, например, пыль уноса цементных заводов, золы уноса ТЭЦ и пр. допускается использовать в горячих смесях для плотного асфальтобетона III марки и I- II марок для пористых и высокопористых асфальтобетонов.

Использование всех порошковых отходов промышленности в качестве минерального порошка следуем допускать только при условии полного соответствия всего комплекса физико-механических свойств асфальтобетона требованиям ГОСТ 9128-2009.

Битум. Битумы — это органические вяжущие вещества, состоящие из высокомолекулярных углеводородов: нафтенового, метанового и ароматического, а так же кислородных, сернистых и азотистых производных.

Для приготовления асфальтобетонных смесей применяют нефтяные дорожные вязкие и нефтяные дорожные жидкие битумы. Для горячих асфальтобетонных смесей I и II марок следует применять только битумы марок БНД, а для горячих асфальтобетонных смесей III и IV марок, а также для асфальтобетонных смесей, предназначенных для устройства оснований и нижних слоев покрытий, наряду с битумами марок БНД допускается также применение марок БН соответствующей вязкости.

Выбор оптимального состава асфальтобетона принято производить в зависимости от свойств исходных материалов, характера автомобильного движения и климатических условий местности, что всегда являлось определяющим условием строительства долговечных асфальтобетонных покрытий.

На стадии разработки проекта автомобильной дороги выбирают асфальтобетон определенной разновидности, конкретно для каждого конструктивного слоя дорожной одежды.

В верхних слоях покрытий на дорогах всех категорий используют только плотный асфальтобетон.

Нижние слои покрытий на дорогах I — II категорий устраивают из пористого асфальтобетона, а на дорогах III — IV категорий — из высокопористого асфальтобетона.

Для создания хорошего асфальтового покрытия необходимо обеспечить ему надежное основание с помощью щебня и песка. При этом щебень укладывается более крупными фракциями вниз, а мелкими – в верхние слои покрытия, что не только улучшает качество дороги, но и снижает затраты на ее строительство.

Вид и тип плотного асфальтобетона для верхних слоев покрытий назначают в зависимости от категории дороги и климатических условий района строительства.

Двухслойное асфальтобетонное покрытие, исходя из условия задачи, будем укладывать на дорогу Благовещенск – Белогорье, проходящую через Моховую Падь. Так как дорога предназначена не только для обеспечения нужд фермы, но и обеспечивает транспортное сообщение населенных пунктов и нескольких баз отдыха, расположенных по данной трассе, то интенсивность движения и нагрузка на дорогу будут высокими, по ней будут проходить как легковые, так и грузовые автомобили, обеспечивающие будущую ферму, турбазы и населенные пункты сырьем и вывозящие продукцию.Данная дорога по принадлежности относится к дорогам общего пользования областной собственности. Предполагаемая интенсивность движения составит до 6000 автомобилей в сутки, что соответствует III технической категории дороги.

Анализ климатических условий:

Климат Амурской областирезко континентальный с муссонными чертами. Климат, прежде всего, характеризуют показатели температуры самого холодного и самого тёплого месяцев. Одинаковые показатели разных мест объединяются изотермами. Зима в области суровая. На широте Благовещенска январские температуры варьируют от −24 °C до −27 °С. Бывают морозы до −44 °С.Лето на юге области тёплое. Здесь проходят изотермы от 18 °C до 21 °С. Средние абсолютные максимумы температуры могут достигать до 42 °С.Годовое количество осадков в Благовещенске — до 550 мм.

Для всей области характерен летний максимум осадков, что обусловлено муссонностью климата. За июнь, июль и август может выпадать до 70 % годовой нормы осадков. Возможны колебания в выпадении осадков. Так, летом с возрастанием испарения увеличивается абсолютная и относительная влажность, а весной из-за сухости воздуха снежный покров большей частью испаряется, и следствием этого становится незначительный весенний подъём уровня воды в реках.

Такие климатические условия характерны для III дорожно-климатической зоны. Строительство планируется на весенний период (апрель), то есть будет осуществляться в благоприятный (теплый, сухой) период, поэтому целесообразно использовать горячую асфальтобетонную смесь.Для горячих смесей в средних условиях России (II и III климатические зоны) в основном применяют битумы с вязкостью 60/90, 90/130, 130/200.Главное при выборе марки битума — климатические условия и нагруженность слоев дорожной одежды, то есть категория дороги.Рекомендуемая с учетом климатических условий область применения асфальтобетонов и битумов при устройстве верхних слоев покрытий автомобильных дорог приведена в приложении АГОСТа9128-2009.

Качество битумов БНД выше, чем БН, так как они характеризуются более широким температурным интервалом пластичности и более высокой теплостойкостью, обладают низкой температурой хрупкости, лучшим сцеплением с поверхностью зерен минерального материала, но менее устойчивы к старению.

На основании указанных свойств битумов, учитывая время строительства, условия климата и категорию дороги, выбираем битум марки БНД 90/130.

В районах III дорожно-климатический зоны, характеризующейся достаточно холодным и влажным климатом при строительстве верхнего слоя покрытий на дорогах третьей категории можно использовать горячие смеси типов А, Б, В, Г и Д II марки. Для устройства верхнего слоя покрытия,исходя из технической категории данной дороги,целесообразно использовать мелкозернистую смесь типа Б с содержанием щебня 40 — 50 % II марки, в которой формируется структура переходного типа в большей степени сзамкнутыми порами, препятствующими прониканию воды в покрытие. В тоже время, так как наша дорога проходит по холмам и имеет уклон, данный тип асфальтобетона обладает достаточно шероховатой текстурой, обеспечивающей хорошее сцепление колеса автомобиля с покрытием и гарантирующей безопасное движение.К тому же для повышения шероховатостив верхнийслойпри укатывании асфальтобетона на уклонах будем втапливатьчерный щебень фракции 5–20мм.

Для нижнего слоя нами был выбран высокопористый асфальтобетон, характеризующийся низким содержанием битума. Снижение расхода битума в асфальтобетонных смесях уменьшит стоимость покрытия с обеспечением необходимого качества оснований дорожной одежды. Высокопористый асфальтобетон рекомендован для устройства оснований под асфальтобетонные полотна на дорогах II и III категорий. Применяем высокопористый щебеночный крупнозернистый асфальтобетон марки I, с использованием щебня фракции 20 — 40мм.

В качестве каменных материалов, проанализировав доступность и экономическую выгоду, будем применять: щебень и отсев ООО «Гравелон»,эта компания зарегистрирована по адресу г. Благовещенск, ул. Игнатьевское шоссе, 24 — 303 офис; 3 этаж.На сегодняшний день «Гравелон» – единственная компания, занимающаяся производством щебня в непосредственной близости к Благовещенску: месторождение располагается всего в 15 километрах от областного центра.Продукция ООО «Гравелон» по всем параметрам соответствует требованиям в строительной и дорожной отраслях — это подтверждено лабораторными исследованиями. Песок речной — производства ООО «Фараон», эта компания зарегистрирована по адресу675520, Амурская область, Благовещенский район, с. Чигири, ул. Новая, д. 4.В проекте мы делаем упор на местные, а значит наиболее экономически выгодные, но при этом высококачественные материалы.

Существует два подхода к проектированию составов асфальтобетонных смесей. Первый — подбор смеси с непрерывной гранулометрией каменного материала (так называемый Макадам). Этот вариант гарантирует высокие механические свойства покрытия благодаря расклиниванию мелкими фракциями щебня более крупных фракций. Покрытие, выполненное из смеси с непрерывной гранолуметрией минеральной части, обладает высокой шероховатостью, устойчивостью к сдвигу. Свойства смеси не изменяются в результате отклонения в дозировке минерального порошка и битума, она легко распределяется, формируется и уплотняется в процессе устройства покрытия. При втором способе подбора смеси — по принципу плотного бетона — разрешается применять каменные материалы с окатанной формой зерен и прерывистой гранулометрией. В процессе уплотнения этих смесей образуется асфальтобетон с замкнутой пористостью, покрытие приобретает более высокую водостойкость и морозостойкость. Однако подобные смеси в большей степени склонны к неравномерному распределению в объеме зерен минеральной составляющей и битума. На их физико-механические свойства большое влияние имеют отклонения в дозировке минерального порошка и битума. Для покрытий из смесей, подобранных по принципу плотного бетона, характерна низкая шероховатость.

Мы применяем метод Макадам.

Для приготовления горячей асфальтобетонной смеси (типа Б, марки II) для верхнего слоя покрытия принимаем следующие материалы: щебень гранитный фракционированный (фракции 20 — 10 и 15 -5) с истинной плотностью ρ=2620кг/м3;отсев гранитный с плотностью ρ=2760кг/м3;песок речной кварцевый с плотностью ρ=2700кг/м3;известняковый порошок с плотностью ρ=2910кг/м3.Зерновые составы материалов приведены в частных остатках в %:

Материал | Содержание зерен в %, крупнее данного размера в мм | ||||||||||

20 | 15 | 10 | 5 | 2,5 | 1,25 | 0,63 | 0,315 | 0,16 | 0,071 | <0,071 | |

Щебень 20-10 | 3 | 41 | 54 | 2 | — | — | — | — | — | — | — |

Щебень 15-5 | — | 5 | 38 | 54 | 3 | — | — | — | — | — | — |

Отсев | — | — | — | 13 | 27 | 30 | 10 | 7 | 6 | 4 | 3 |

Песок | — | — | — | — | 12 | 18 | 47 | 5 | 8 | 8 | 2 |

Мин. порошок | — | — | — | — | — | — | 2 | 3 | 5 | 15 | 75 |

Рассчитаем состав минеральных компонентов. Расчёт ведем в табличной форме, рассчитав сначала полные остатки на ситах, а затем полные остатки с учетом долевого содержания каждого материала в минеральной смеси. Долевое содержание каждого материала рассчитываем исходя из рекомендованных ГОСТом.

Расчет минеральной части асфальтобетона в полных остатках приведен в таблице:

Материал | Содержание зерен в %, крупнее данного размера в мм | Д.С. | ||||||||||

20 | 15 | 10 | 5 | 2,5 | 1,25 | 0,63 | 0,315 | 0,16 | 0,071 | <0,071 | ||

Рек. пределы пол. остатков для мелкозерн. а/бетона типа Б (ГОСТ 9128-9) | 0 — 10 | 0 — 20 | 0 — 30 | 40 — 50 | 52 — 62 | 63 — 72 | 72 — 80 | 78 — 86 | 84 — 90 | 88 — 94 | 100 |

|

Щебень 20-10 | 3 | 44 | 98 | 100 | 100 | 100 | 100 | 100 | 100 | 100 | 100 |

|

Щебень 15-5 | — | 5 | 43 | 97 | 100 | 100 | 100 | 100 | 100 | 100 | 100 |

|

Отсев | — | — | — | 13 | 40 | 70 | 80 | 87 | 93 | 97 | 100 |

|

Песок | — | — | — | — | 12 | 30 | 77 | 82 | 90 | 98 | 100 |

|

Мин. порошок | — | — | — | — | — | — | 2 | 5 | 10 | 25 | 100 |

|

Щебень 20-10 | 0,45 | 6,6 | 14,7 | 15 | 15 | 15 | 15 | 15 | 15 | 15 | 15 | 0,15 |

Щебень 15-5 | — | 1,55 | 13,33 | 30,07 | 31 | 31 | 31 | 31 | 31 | 31 | 31 | 0,31 |

Отсев | — | — | — | 2,86 | 8,8 | 15,4 | 17,6 | 19,14 | 20,46 | 21,31 | 22 | 0,22 |

Песок | — | — | — | — | 2,64 | 6,6 | 16,04 | 18,04 | 19,8 | 21,56 | 22 | 0,22 |

Мин. порошок | — | — | — | — | — | — | 0,2 | 0,5 | 1 | 2,5 | 10 | 0,1 |

Сумма | 0,45 | 8,15 | 28,03 | 47,93 | 57,44 | 68 | 79,84 | 83,68 | 87,26 | 91,4 | 100 |

|

Долевое содержание щебня 20-10 определяем по ситу № 10. Рекомендуется 0÷30%, принимаем 15%. Д.С. = =0,15. Для щебня 15 — 5, рекомендуется 40÷50%, а крупного щебня на сите № 5 у нас уже есть 15%, поэтому рекомендуем 25÷35%, Д.С.= =0,31. Для минерального порошка должно быть 100-(88÷94)= 12÷6%, Д.С.= =0,12. Принимаем Д.С. = 0,1. На песок и отсев приходится Д.С.=1-(0,31+0,15+0,1)=0,44. Отсев повышает шероховатость и сдвигоустойчивость покрытия, но удорожает асфальтобетон, поэтому чтобы не повышать стоимость асфальтобетона, принимаем соотношение отсева и речного песка 50/50. Д.С. песка = 0,22, Д.С. отсева = 0,22

Поправ.коэффициент = плотность материала/плотность основного материала

Уточненное содержания минеральных материалов приведено в таблице:

Материал | Истинная плотность | Поправочный коэффициент | Содержание материалов | ||

Доли объёма | Доли массы | % по массе | |||

Щебень 20-10 | 2620 | 1 | 0,15 | 0,15 | 14,6 |

Щебень15-5 | 2620 | 1 | 0,31 | 0,31 | 30,1 |

Отсев | 2760 | 1,05 | 0,22 | 0,23 | 22,3 |

Песок речной | 2700 | 1,04 | 0,22 | 0,229 | 22,2 |

Мин. порошок | 2910 | 1,11 | 0,10 | 0,111 | 10,8 |

Итого |

|

| 1 | 1,03 | 100 |

Содержание битума в смеси выбирают предварительно в соответствии с рекомендациями приложения Г ГОСТа 9128-2009и с учетом требований стандарта к величине остаточной пористости асфальтобетона для конкретного климатического региона. Битума для горячего плотного асфальтобетона типа Б рекомендуется 5 – 6,5%.

Оптимальное количество битума рассчитываем по битумоемкости материалов, входящих в состав асфальтобетонной смеси. Для этого вначале рассчитываем зерновой состав материалов, рассматривая породы из которых произведены каменные материала:

Материал | Остатки на ситах | Размер сит, мм | ||||||||||

20 | 15 | 10 | 5 | 2,5 | 1,25 | 0,63 | 0,315 | 0,16 | 0,071 | < 0,071 | ||

Гранит | П.О | 0,45 | 8,15 | 28,03 | 47,93 | 54,8 | 61,4 | 63,6 | 65,14 | 66,46 | 67,34 | 68 |

Ч.О | 0,45 | 7,7 | 19,88 | 19,9 | 6,87 | 6,6 | 2,2 | 1,54 | 1,32 | 0,88 | 0,66 | |

Известняк | П.О | — | — | — | — | — | — | 0,2 | 0,5 | 1 | 2,5 | 10 |

Ч.О | — | — | — | — | — | — | 0,2 | 0,3 | 0,5 | 1,5 | 7,5 | |

Песок | П.О | — | — | — | — | 2,64 | 6,6 | 16,94 | 18,04 | 19,8 | 21,56 | 22 |

Ч.О | — | — | — | — | 2,64 | 3,96 | 10,34 | 1,1 | 1,76 | 1,76 | 0,46 | |

Количество битума:

Размер фракций

| Частный остаток от целого числа | Битумоёмкость, % | Количество битума,% | ||||

Гранит | Известняк | Песок | Гранит | Известняк | Песок |

| |

20-25 | 0,0045 | — | — | 4,5 | — | — | 0,0202 |

15-20 | 0,077 | — | — | 4,5 | — | — | 0,3465 |

10-15 | 0,198 | — | — | 4,7 | — | — | 0,9306 |

5-10 | 0,199 | — | — | 5,2 | — | — | 1,0348 |

2,5-5 | 0,0951 | — | 0,0264 | 5,5 | — | 3,3 | 1,0348+0,0871=1,1219 |

1,25-2,5 | 0,1056 | — | 0,0396 | 5,7 | — | 3,8 | 0,6019+0,1504=0,7523 |

0,63-1,25 | 0,1254 | 0,002 | 0,1034 | 5,9 | 6,0 | 4,6 | 0,73986+0,012+0,47564=1,2275 |

0,315-0,63 | 0,029 | 0,003 | 0,011 | 6,4 | 7,0 | 4,8 | 0,1856+0,021+0,0528=0,2594 |

0,16-0,315 | 0,0276 | 0,005 | 0,0176 | 7,4 | 7,3 | 6,1 | 0,20424+0,0365+0,10736=0,34801 |

0,071-0,16 | 0,027 | 0,015 | 0,0176 | 8,4 | 9,4 | 7,0 | 0,2268+0,141+0,16544=0,3678 |

<0,071 | 0,0066 | 0,075 | 0,0046 | 18 | 16 | 14 | 0,00891+1,2+0,064=1,27331 |

Итого |

|

|

|

|

|

| 5,80821 |

В лаборатории готовят три образца из асфальтобетонной смеси с рассчитанным количеством битума и определяют: среднюю плотность асфальтобетона, среднюю и истинную плотность минеральной части, пористость минеральной части и остаточную пористость асфальтобетона по ГОСТ 12801-98. Если остаточная пористость не соответствует выбранной, то из полученных характеристик рассчитывают требуемое содержание битума Б (%) по формуле

где V°пop — пористость минеральной части, % объема; Vмпор — выбранная остаточная пористость, % объема, принимается в соответствии с ГОСТ 9128-2009 для данной дорожно-климатической зоны; rб — истинная плотность битума, г/см3;rб = 1 г/см3; rмm — средняя плотность минеральной части, г/см3. Рассчитав требуемое количество битума, вновь готовят смесь, формуют из нее три образца и определяют остаточную пористость асфальтобетона. Если остаточная пористость совпадает с выбранной, то рассчитанное количество битума принимается. Так как мы не имеем возможности отформовать образцы из-за нехватки оборудования, считаем на этом наше исследование законченным.

Проведя нашу исследовательскую работу с нормативной литературой и интернет-источниками,мы получили следующие результаты для решенияконкретной ситуационной задачи:

- Техническая категория дороги – III;

- Дорожно-климатическая зона участка строительства – III;

- Минеральные материалы доставляются: из ООО «Гравилон» — щебень и отсев; из ООО «Фараон» — песок речной кварцевый;

- В зависимости от климатических условий, категории дороги, геологического строения местности, выбран горячий асфальтобетон, приготавливаемый на битуме марки БНД 90/130;

- Для нижнего слоя покрытия – горячий высокопористый щебёночный асфальтобетон I марки, крупнозернистый с использованием щебня фракции 20 – 40 мм;

- Для верхнего слоя покрытия –горячий плотный асфальтобетон II марки, типа Б мелкозернистый с использование щебня фракции 10 – 20мм.

Исходя из используемых материалов, рассчитали состав асфальтобетона для верхнего слоя покрытия:

Щебень гранитный фракции 20 – 10 мм — 14.6%;

Щебень гранитный фракции 15 – 5 мм — 30.1%;

Отсев гранитный — 22,3%;

Песок речной кварцевый — 22,2%;

Минеральный порошок известняковый — 10.8%;

Вязкий битум марки БНД 90/130 — 5,8 % от массы минеральной смеси.

Мы доказали в процессе исследования, что именно горячая асфальтобетонная смесь более целесообразна для устройства покрытия данной дороги, так как она пригодна как для верхнего, так и для нижнего слоя. Рекомендуется для III дорожно-климатической зоны, применима в весенний период строительства. Позволяет в более короткие сроки по сравнению с холодным асфальтом запустить движение автотранспорта по дороге – структура горячего асфальтобетона формируется сразу после уплотнения и остывания асфальта до температуры окружающей среды. Горячий асфальтобетон более устойчив к воздействию автомобилей и атмосферных факторов. То есть, гипотеза подтверждена.

Для нашей страны асфальтобетон – основной материал дорожного строительства и теперь мы знаем «почему», знаем его основные преимущества. По сравнению с цементобетоном, это менее жесткий и более пластичный материал, а большая часть России находится на территории, характеризующейся большим перепадом среднегодовых, а кое-где и среднесуточных температур. Деформативность асфальтобетона обеспечивает его долговечность. Кроме того после затвердевания он становится более ровным, а значит, менее шумным и обладает необходимой шероховатостью. Во-вторых, по уложенному асфальтобетону можно сразу открывать движение и не ждать, пока он затвердеет, в отличие от цементобетона, который набирает необходимую прочность только на 28-й день. В-третьих, покрытие из асфальтобетона легко ремонтируется, моется, убирается, на нём хорошо держится любая разметка.

Литература и интернет источники

- Справочник дорожного мастера. Строительство, эксплуатация и ремонт автомобильных дорог.М.: «Инфра-Инженерия», 2005

- ГОСТ 9128-2009 Смеси асфальтобетонные дорожные, аэродромные и асфальтобетон. Технические условия.

- СП 78.13330.2012 «Автомобильные дороги»

- ФГУП «Информационный центр по автомобильным дорогам». Автомобильные дороги и мосты. Проектирование состава асфальтобетона и методы его испытаний. Обзорная информация. Выпуск 6. М. 2005.

- Википедия, свободная энциклопедия [Электронный ресурс]. – Асфальтобетон. – Режим доступа: https://ru.wikipedia.org/, свободный

- «Гравилон». Добыча строительного камня, производство щебня. Стабильность, Качество, Надежность. [Электронный ресурс]. – режим доступа: http://gravelon.ru/, свободный

- Доркомтех. [Электронный ресурс]. — Марки и состав асфальта. – Режим доступа: http://dorkomteh.ru/, свободный

www.informio.ru

Типы асфальтовых смесей

Типы смесей | Количество щебня (гравия), % по массе | Вид песка | |

Горячие для плотного асфальтобетона | Холодные | ||

А | — | Свыше 50 до 60 включительно щебня | — |

Б | Бх | Свыше 40 до 50 включительно щебня и гравия | — |

В | Вх | Свыше 30 до 40 включительно щебня и гравия | |

Г | Гх | Отсевы дробления или смесь с природным песком до 30% | |

Д | Дх | Природный песок или смесь с отсевами дробления до 30% | |

— По качеству составляющих материалов и физико-механическим свойствам асфальтобетон подразделяется на марки:

I – для горячего высокоплотного асфальтобетона

I-II-III – для горячего плотного асфальтобетона

I-II – для горячего пористого и высокопористого и для холодного асфальтобетона

Тип асфальтобетона и его марку назначают в зависимости от характера движения автомобилей конструкции дорожной одежды, имеющихся материалов, климатических условий района строительства и условий производства работ. Если выбранный асфальтобетон не соответствует условиям эксплуатации, на покрытии возникают и развиваются деформации и разрушения, а именно:

— пластические сдвиги, волны, колея при высокой летней температуре

— трещины зимой

— шелушение поверхности и выбоины при знакопеременной температуре весной.

Минеральные материалы для асфальтобетона

Заполнители

Щебень (ГОСТ 8267-93) – дробленый и разделенный на фракции материал из монолитных горных пород, или получаемый дроблением гравия. Для дробления используют в основном граниты и известняки и применяют различные по конструкции и мощности камнедробильные машины, от которых зависит качество получаемой продукции. Лучшей формой зерен щебня считается кубовидная или тетраэдрическая.

Производство щебня включает следующие этапы: добычу камня, дробление, сортировку (грохочение). Добыча камня производится в карьерах в основном буровзрывным способом, затем сырье доставляется на дробильно-сортировочный завод.

Содержание зерен щебня лещадной (ширина их в 3 раза превышает толщину) и игловатой (длина в 3 и более раза превышает толщину и ширину) формы не должно быть больше допустимых стандартов, приведенных в табл. 15.

Щебень из плотных горных пород и гравий должны отвечать требованиям ГОСТ 8267-93, а щебень из металлургических шлаков требованиям ГОСТ 3344-83.

Прочные и морозостойкие магматические, метаморфические и осадочные горные породы

Медленноохлажденные металлургические шлаки

Прочность при сжатии не менее 100…120 МПа – для магматических и метаморфических пород

Прочность для осадочных карбонатных и металлургических шлаков – не менее 80-100 МПа

Качество щебня и гравия характеризуется показателями крупностью и формой зерен,

содержанию пылевидных и глинистых частиц

и прочности.

Для дорожного строительства щебень применяют в основном четырех фракций: с размером зерна 5-10; 10-20; 20-40; 40-70(80) мм.

Крупность щебня и гравия устанавливается в пределах от 5,0 до 40 мм, а по фракциям от 5-20 или 5-15 мм до 20-40 мм.

Форма зерен щебня должна быть кубовидной и тетраэдной, а поверхность – шероховатой, что повышает внутреннее трение и прилипание вяжущего. Содержание зерен лещадной (ширина их в 3 раза превышает толщину) и игловатой (длина в 3 и более раза превышает толщину и ширину) формы в щебне и гравии должно быть, в % по массе, не более:

15 – для смесей типа А и высокоплотных;

25 – для смесей типа Б и Бх;

35 – для смесей типа В и Вх..

Большее содержание лещадных зерен приводит к их дроблению при укатке.

Загрязняющих примесей (глинистых, пылеватых) не должно быть больше 1,5% по массе. Щебень должен быть чистым

Прочность щебня и гравия нормированы стандартом на а/бетон ГОСТ9128-97 марками

по раздавливанию в цилиндре,

по износу в полочном барабане,

по морозостойкости.

Показатель прочности при износе в полочном барабане для щебня из горных пород устанавливается не более 25…35%

Марка по морозостойкости не менее 50 циклов попеременного замораживания и оттаивания, а для нижнего слоя покрытия – не менее 25 циклов.

Гравий (ГОСТ 8267-93) получают делением (разгрохоткой) на фракции песчано-гравийных смесей.

Природный гравий представляет собой рыхлую смесь окатанных обломков горных пород размером от 5(3) до 70(80) мм. По происхождению он может быть горным, речным, морским и ледниковым. Горный гравий имеет более угловатую форму зерен, что благоприятно сказывается на сцеплении с вяжущим, но более загрязнен пылевато-глинистыми примесями. Речной и морской гравий имеет гладкую поверхность, что ухудшает сцепление с вяжущим. Лучшей разновидностью гравия считается ледниковый, который менее окатан и имеет более равномерный зерновой состав. Из-за недостаточного сцепления с цементным камнем в бетоне гравий, как правило, не применяется в бетонах с пределом прочности выше 30 МПа.

Обработка гравия заключается в его сортировке по фракциям и промывке. При содержании в гравии природного песка от 25 до 40% материал называют гравийно-песчаной смесью.

Гравий для асфальтобетонов должен соответствовать требованиям ГОСТ8267-93. Для асфальтобетонов применяют гравий фракций 5-10, 10-20(15), 20(15)- 40, а также смеси указанных фракций.

Качество щебня и гравия характеризуется показателями:

— прочности (маркой по раздавливанию в цилиндре, по сопротивлению износу в полочном барабане, по морозостойкости)

— крупностью и формой зерен (фракции 5…40 мм. форма зерен- кубовидная, количество лещадных зерен для смеси А до 15%, для смеси Б 25% и В -35% по массе)

— степенью загрязненности пылевато-глинистыми частицами (не более 1,5% по массе)

— петрографическим составом, который влияет на шероховатость покрытия. Чем выше шероховатость, тем лучше сцепление колес автотранспорта с дорогой. Шероховатость для гранита сохраняется до 5 лет эксплуатации дороги, а для известняка – один сезон, хотя адгезия битума к поверхности известняка больше, чем к граниту.

Песок (ГОСТ 8736). Песком называют рыхлую смесь зерен материала природного или искусственного происхождения размером от 0,16 до 5 мм.

По минерало-петрографическому составу различают кварцевые, полевошпатные, карбонатные и другие пески. Как правило, лучшие по качеству пески – кварцевые, и они чаще других используются. Однако при производстве бетонов и асфальтобетонов их можно заменять на другие пески.

По происхождению пески подразделяются на горные (овражные), речные, морские, барханные, дюнные и др. Каждый из них имеет положительные и отрицательные свойства: горные пески содержат повышенное содержание глины, но обладают неокатанной формой зерен, более благоприятно влияющей на прочность сцепления с цементным камнем в бетоне. Морские могут содержать обломки раковин, снижающих прочность бетонов и асфальтобетонов. Кроме того, речные и морские пески имеют гладкую поверхность зерен, не обеспечивающую достаточного сцепления с вяжущим веществом, но они более чистые. Дюнные и барханные пески сложены очень мелкими частицами, не отвечающими требованиям стандартов.

Показателями, характеризующими пески, являются:

— зерновой состав и модуль крупности

— содержание пылеватых и глинистых частиц

— минерало-петрографический состав

В асфальтобетонах могут применяться различные пески. Крупные пески оцениваются модулем крупности Мкр > 2,5 и содержанием в них зерен крупнее 0,63 более 50%. Пески средние оцениваются модулем крупности Мкр = 2 – 2,5 и содержанием в них зерен крупнее 0,315 в пределах 35- 50%.

Применяемый для асфальтобетонов песок природный и из отсевов дробления горных пород должен соответствовать требованиям ГОСТ 8736, согласно которому cодержание глинистых частиц не должно превышать 0,5% для асфальтобетона марок I и II, и не более 1% для марки III.

Прочность песков оценивается по прочности горных пород, при естественном разрушении которых они образуются (природные пески), или из которых получаются при дроблении (дробленые пески).

Минеральный порошок(МП) (ГОСТ 52129-2003). Он представляет собой полидисперсный материал и является важнейшим структурообразующим компонентом асфальтобетона. На его долю приходится до 95% суммарной поверхности минеральных зерен асфальтобетона.

Минеральный порошок является важнейшим компонентом асфальтобетона, выполняющим две функции:

заполняет пустоты песчано-щебеночного каркаса и повышает плотность минерального состава;

превращает битум при смешивании с ним в прочное асфальтовое вяжущее вещество, связывающие зерна заполнителя в прочный монолит.

Основное назначение минерального порошка – переводить объемный битум в пленочное состояние. При этом повышается вязкость и прочность битума. Вместе с битумом минеральный порошок образует структурированную дисперсную систему, которая выполняет роль вяжущего материала в асфальтобетоне. Кроме того, минеральный порошок заполняет поры между частицами песка что способствует повышению плотности асфальтобетона и снижению расхода битума.

Сырье для производства МП служит известняк, доломит, а также известняковые и доломитовые асфальтовые породы (прочность исходных пород для получения которых не должно быть меньше 200 кг/см2).

Допускается применение порошковых отходов промышленности: цементной пыли, пыли уноса ТЭЦ, золы каменного угля, отходы асбоцементного завода, молотых основных доменных шлаков, которые удовлетворяют требованиям стандарта ГОСТ 9128-87.

Материалы, предназначенные для приготовления МП, не должны содержать загрязняющих и глинистых примесей более 5%.

МП должен быть сухим, рыхлым, не комковаться при смешевании с битумом

Свойства минерального порошка

Удельная поверхность 2500-4500 см2/г

Тонкость помола

При мокром рассеве сквозь сито с отв. 1,25 мм должно пройти 100%

0,315-не менее 90%

0,071 мм-не менее 70%

Коэффициент гидрофильности (для частиц менее 1,25 мм)

отношение набухания минерального порошка в воде (полярная среда) к набуханию в обезвоженном керосине (неполярная среда). Более гидрофильные порошки имеют большое сродство с водой и характеризуются коэффициентом гидрофильности более 1, а менее гидрофильные – менее 1. Для а/бетонов не рекомедуют порошки с коэффициентом гидрофильности более 1. Набухание смеси порошка с битумом не должно превышать 2,5%.

Битумы

Марку вязкого битума, а также класс и марку жидкого битума выбирают в зависимости от вида асфальтобетона, климатических условий района строительства и категории дороги, а для холодного асфальтобетона – с учета условий и сроков хранения смеси на складе.

Для приготовления горячих смесей применяют вязкие нефтяные битумы марок БНД 40/60, БНД 60/90, БНД 90/130, БН 60/90 по ГОСТ 22245-76, а для теплых смесей – вязкие битумы марок БНД 130/200, БНД 200/300, БН 130/200, БН 200/300 по ГОСТ 22245-76 и жидкие битумы марок СГ130/200, МГ 130/200 и МГО 130/200 по ГОСТ 11955-82.

Для приготовления холодных смесей следует применять жидкие нефтяные дорожные битумы марок СГ 70/130, МГ 70/130 и МГО 70/130 по ГОСТ 11955-82.

studfiles.net

Материалы для дороги с асфальтовым покрытием

В этой статье описываются материалы для дороги с асфальтовым покрытием, которые чаще всего применяются для строительства и ремонта дорожного полотна.

Перечень материалов с указанием особенностей, достоинств и недостатков каждого из них.

Горячий асфальт

Горячий асфальт – асфальтом называются и битумные смолы, которые выступают в роли связующего компонента, и смесь битумных смол с песком. Для приготовления асфальтовой смеси(АС) битумные смолы нагревают до температуры выше 200 градусов, и смешивают с песком, играющим роль наполнителя, инертного компонента.

АС более жидкая по сравнению с асфальтобетоном, и обладает несколько меньшей прочностью. АС отлично подходит для мест, где движение легкового транспорта минимально или отсутствует. В этом случае асфальтовое покрытие дорожного полотна будет служить долгие годы. Транспортируют АС в самосвалах, по возможности теплоизолируя кузов, чтобы избежать охлаждения. При охлаждении ниже 130 градусов, смесь считается непригодной к использованию, потому что битумные смолы затвердевают, и теряют пластичность.

Если настелить такой раствор, то его прочность и износостойкость будут заметно ниже ожидаемых.

Холодный асфальт

Холодный асфальт – отличается от горячего тем, что в его состав введены различные растворители, поэтому битумные смолы разжижаются не от температуры, а от растворителя. Это позволяет использовать холодные асфальты при температурах до минус десяти градусов. Но оптимальное качество асфальта получается при температуре выше плюс пяти градусов.

Горячий асфальтобетон

Горячий асфальтобетон – асфальтобетон отличается от асфальта наличием в его составе щебня и гравия. Технология изготовления асфальтобетона сходна с технологией изготовления асфальта. Битумные смолы нагревают до температуры выше 200 градусов, и тщательно смешивают с песком, щебнем, гравием, различными минеральными добавками, меняющими свойства асфальтобетонной смеси(АБС). Минеральные порошки – перемолотые остатки доменного шлака, известняка или доломита, позволяют снизить пористость асфальтобетона и повысить его морозо- и влагостойкость. Как и АС, АБС приготавливают на асфальтобетонных заводах(АБЗ), и транспортируют самосвалами, по возможности снижая теплопотери. В зависимости от типа АБС содержат от 40 до 60 процентов щебня.

Горячий асфальтобетон изготавливают на заводе и перевозят на место ремонта.

Холодный асфальтобетон

Холодный афальтобетон – при его приготовлении битумные смолы смешивают с растворителем. В остальном сходен с горячим асфальтобетоном. Оптимальная температура применения до нуля градусов. Стелить можно при температуре до – 10 градусов, но падает качество покрытия.

Жидкий асфальт

Жидкий асфальт применяется для ремонта верхнего слоя дорожного покрытия.

Жидкий (литой) асфальт – для его приготовления используют куски старого асфальтового покрытия, битум и растворители.

Такой асфальт применяется в процессе ремонта верхнего слоя асфальтового покрытия.

Щебень

Щебень – применяется для приготовления АБС. Перед применением тщательно просеивается с помощью грохота. Так же применяется для создания основы. Делится на фракции в зависимости от размеров. Для приготовления АБС используется фракции 5-15 мм.

Для основы используются фракции от 5 до 100 мм. Щебень получается при дроблении твердых горных пород.

Щебень входит в состав горячего асфальтобетона.

Песок

Песок – используется для приготовления асфальта, асфальтобетона и верхнего слоя основы. Для строительства дорожного полотна используют только чистый песок, без примесей суглинков. Песок добывают в руслах рек и песчаных карьерах.

Песок используется для приготовления асфальта, асфальтобетона и верхнего слоя основы.

Битум

Битумы – применяются для приготовления асфальта и асфальтобетона, так же для обработки основания или асфальтового покрытия в процессе ремонта. Добываются из нефти путем перегонки. Имеют различные температуры застывания и вязкость. В асфальте и асфальтобетоне используются в качестве связующего элемента.

Битум используется в качестве связующего элемента, а также для приготовления асфальта и асфальтобетона.

Присадки

Присадки делятся на два вида.

Первые применяются для изменения эксплуатационных свойств асфальтовой и асфальтобетонной смесей – повышают холодостойкость и стойкость к износу и истиранию. В качестве присадок используют молотый шлак доменных печей, молотую зольно-шлаковую смесь доменных печей, пыль цементных заводов, и другие мелкомолотые минеральные вещества.

Вторые изменяют свойства вяжущего материала – битумов. Большинство таких присадок – различные растворители.

Основа дорожного покрытия

- Щебень крупной фракции 80-150 мм. Такой щебень используют для нижнего слоя основы. Крупные размеры и неровные формы позволяют дренировать дождевые сточные воды.

- Щебень средней фракции 40-80 мм. Щебень используют для среднего слоя основы. Использование менее крупного щебня позволяет сделать расклинцовку – заполнить неровности слоя из более крупного щебня. Это позволит сделать основу более плотной и крепкой.

- Щебень мелкой фракции 10-30 мм. Используют для верхнего слоя основы.

- Железобетон для бетонной основы. Нередко в качестве материала для основы дорожного покрытия используют железобетон. Для приготовления железобетона применяют щебень различных фракций, песок, цемент, различные присадки и добавки, и металлическую или стекловолоконную арматуру.

Использование качественных материалов позволяет сделать дорожное полотно хорошего качества. Такая дорога будет служить многие годы.

roadmasters.ru