Станок саморез: Доступ ограничен: проблема с IP

| |||

| |||

| |||

| |||

| |||

|

| ||

| |||

| Предохранительные штифты | |||

| |||

| Отрезной ролик | |||

| |||

| Амортизатор движения направляющей | |||

| |||

| Индикатор длины | |||

Станок для сборки и порошковой окраски саморезов Позолотов

Позолотов — линейка станков для порошковой покраски и сборки малоразмерных серийных изделий (кровельных саморезов).

Технические характеристики станка Позолотов

- Общая потребляемая мощность на разогреве — 11 кВт;

- Рабочая потребляемая мощность на разогреве ≤10 кВт;

- Вес станка — 1 100 кг;

- Производительность в смену не менее — 75 000 шт.

;

; - Расход краски на 1000 штук (зависит от производителя краски и заданного цвета) — 50/75 грамм;

- Габариты станка 2780 х 1370 х 1686 мм.

Конструкция станка Позолотов

- Рама станка с технологическими отверстиями и крюками для проведения погрузочно-разгрузочных работ

- Бункер для загрузки заготовок (саморезов)

- Конвейер, для дозированной подачи саморезов в обработку

- Бункер для загрузки заготовок (шайбы)

- Контейнер для загрузки краски (2 штуки)

- Блок соединения самореза и шайбы

- Блок нанесения порошковой краски

- Ленточный транспортер для передачи саморезов с нанесенным порошком на реечный конвеер

- Реечный конвейер для подачи подготовленных саморезов в печь

- Блок нагревательных элементов

- Разгрузочная камера с бункером для приема готовых изделий

- АСУ на компонентной базе OMRON, включает сенсорную панель управления.

Диапазон размеров обрабатываемых саморезов:

- длина от 15 мм до 70 мм

- диаметр от 4,8 мм до 5,5 мм

Контроль работы линии и качества заготовок обеспечивается набором индукционных, оптических и пирометрических датчиков, а так же камерами машинного зрения.

В случае возникновения нештатных ситуаций, срабатывают световые и звуковые сигналы, с указанием типа и места проблемы.

Фото конструктивных элементов станка Позолотов

Принцип работы станка порошковой окраски Позолотов

Станок для изготовления саморезов в Казахстане — 12 Июня 2017

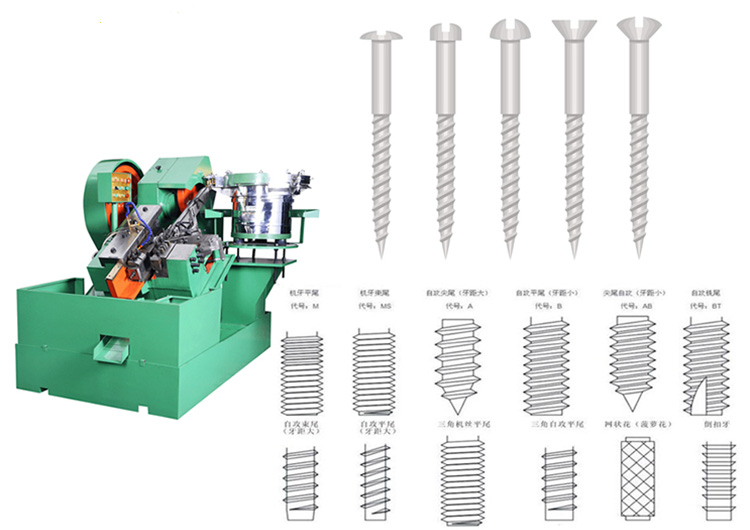

Саморез (самонарезающий шуруп) — крепёжное изделие в виде стержня с головкой и специальной наружнойe резьбой,образующей внутреннюю резьбу в отверстии соединяемого предмета. Имеет треугольную резьбу на цилиндрической поверхности,не полностью закрывающую цилиндрическую поверхность, в отличие от винтов, у которых треугольная резьба полностью закрывает цилиндрическую поверхность.

Имеет треугольную резьбу на цилиндрической поверхности,не полностью закрывающую цилиндрическую поверхность, в отличие от винтов, у которых треугольная резьба полностью закрывает цилиндрическую поверхность.

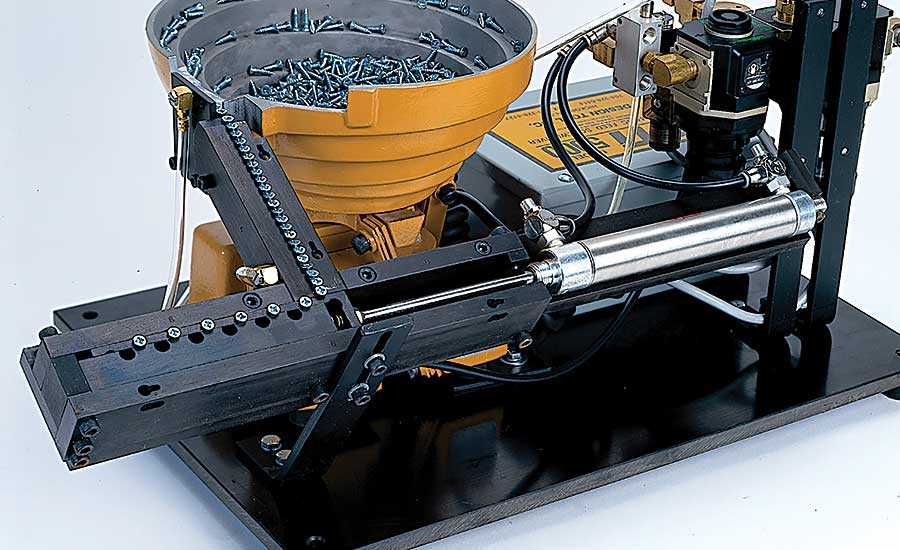

Главные станки для изготовления саморезов:

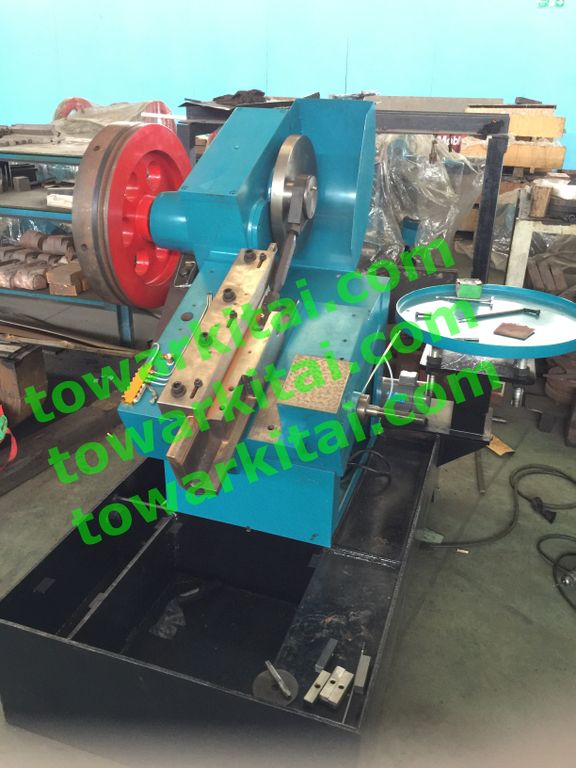

холодновысадочный станок

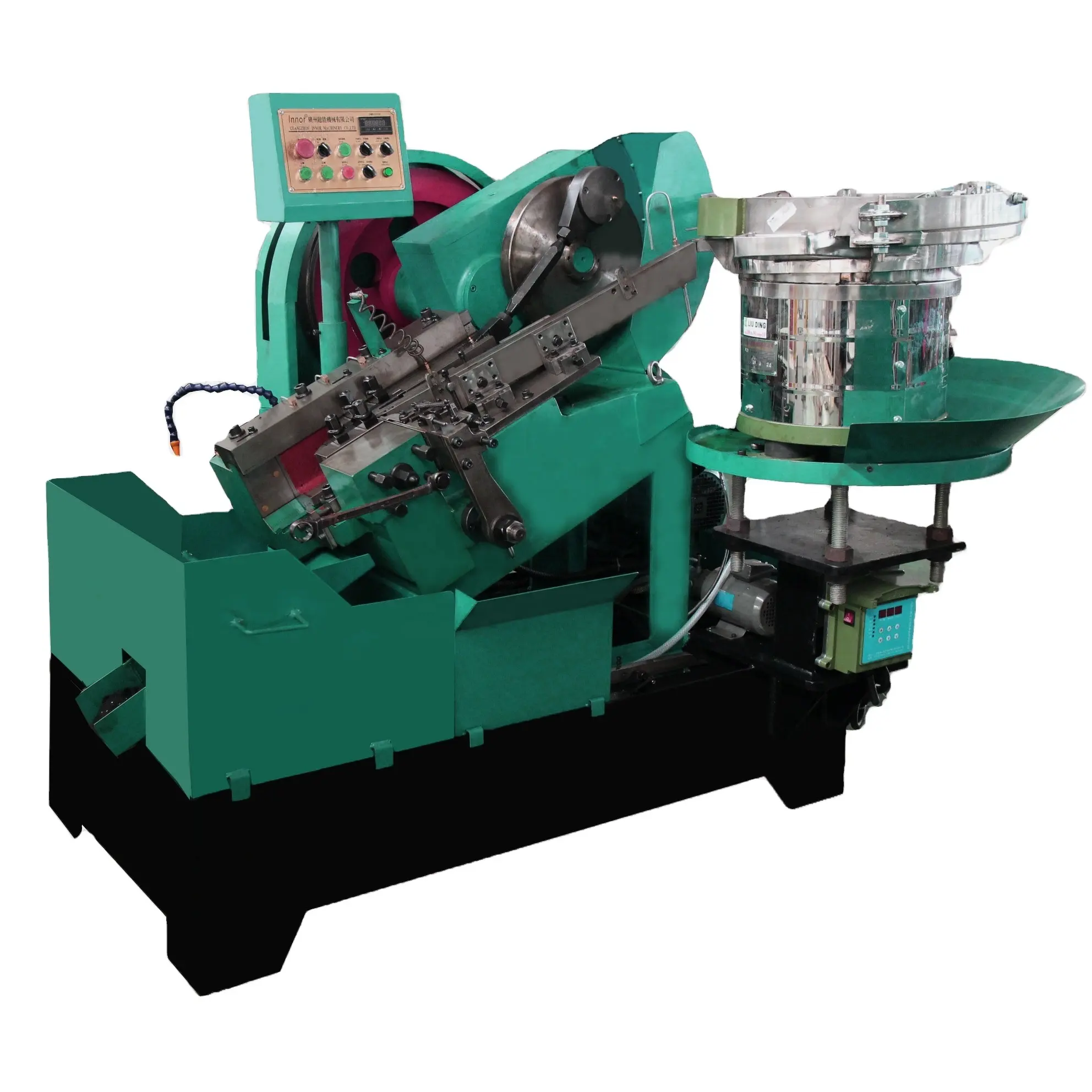

Резбонакатный станок

| Модель | Макс.диаметр стержня (мм) | Макс. длина | Производительность (шт/мин.) | Габариты | |

| Холодновысадочный станок WN0564 | Φ6.5 | 70 мм | 60 | 2*1.5*1.5 | |

| Модель | Макс. внешний диаметр (мм) | ||||

| Резьбонакатный станок WN06050 | Φ6 | 70 мм | 60 | 2*1.5*1.7 |

Какое сырье понадобится для производства:

Как правило, для производства такого рода крепежных изделий используются:

• латунь,

• высокоуглеродистая и нержавеющая сталь.

• в Китае большинство саморезов из углеродистой стали марки 1008,1018,1022.

Выбирая сырье, необходимо учитывать и вид выпускаемой продукции, и конструктивные особенности приобретенного оборудования.

Вы можете закупать сырье следующих видов:

• заготовки,

• определенного диаметра проволока для производства саморезов в бобинах.

Для производства саморезов необходимы следующие оборудования:

• Растягивающая машина (для растяжки круглой арматуры)

• Станок для изготовления головки

• Резьбонакаточная машина

• Оборудование для отжига и пропитки углеродом.

• Оборудование для оцинковки.

Совет: поиск заводов по оцинковке и отжигу на месте, таким образом вы сможете вести процесс обработки саморезов.

№443646 — строительное оборудование в Нур-Султане (Астана) — Маркет

О товаре Описание от продавцаХолодновысадочный станок ID 5 X 85

Станок предназначен для изготовления стандартных винтов, болтов, саморезов. Он работает в следующей последовательности: сначала отрезает от специальной металлической проволоки заготовку определенной длины, затем формует тело и головку и винта, болта или самореза.

Производительность: 120-140 шт/мин

вес: 1.6 (т)

Мощность двигателя 2,2 (кВт)

размеры: 1,85*1,1*1,2 (м)

Стоимость: 14 623 доллара

( с учетом доставки в Алмаату, растаможенный, просертифицированный)

Резьбонакатный станок IC 6 X 75

Станок предназначен для навивания резьбы на винты, болты, саморезы. Процесс накатки резьбы происходит путем соприкосновения со специальными вращающимися резьбонакатными роликами, за счет чего происходит деформирование заготовок и деталей, выполненных на холодновысадочном станке, и нанесение резьбы.

вес: 2 (т)

Мощность двигателя 5,5 (кВт)

размеры: 3.2×1.8×1.4(м)

Стоимость: 15 114 доллара

( с учетом доставки в Алмаату, растаможенный, просертифицированный) Местоположение

- Город

- Нур-Султан (Астана)

Что такое крепежные саморезы?

Винты — это крепежные детали, используемые для соединения двух предметов друг с другом; они являются альтернативой гвоздям, и их преимущество заключается в том, что их можно довольно легко удалить и заменить. Обычно они изготавливаются из стали, нержавеющей стали или алюминия, хотя существуют и неметаллические варианты. Винты различаются по нескольким характеристикам: форма головки, тип головки, близость резьбы, калибр резьбы, длина и диаметр. Наиболее распространенными формами головок являются плоская головка и зенковка, которые имеют плоские верхние части с сужающейся нижней стороной, что позволяет им сидеть заподлицо; чашеобразная головка с закругленными сторонами и плоским верхом; овальная голова с закругленными боками и округлой вершиной; и круглая голова, у которых есть полусферические вершины, круглые сверху и плоские снизу.

Обычно они изготавливаются из стали, нержавеющей стали или алюминия, хотя существуют и неметаллические варианты. Винты различаются по нескольким характеристикам: форма головки, тип головки, близость резьбы, калибр резьбы, длина и диаметр. Наиболее распространенными формами головок являются плоская головка и зенковка, которые имеют плоские верхние части с сужающейся нижней стороной, что позволяет им сидеть заподлицо; чашеобразная головка с закругленными сторонами и плоским верхом; овальная голова с закругленными боками и округлой вершиной; и круглая голова, у которых есть полусферические вершины, круглые сверху и плоские снизу.

Помимо этих различий, винты также классифицируются по материалам, для соединения которых они лучше всего подходят, и по тому, проходит ли резьба до конца винта или только частично. Кроме того, некоторые винты имеют режущую способность создавать собственные отверстия, когда они вкручиваются в материал, в то время как для других требуется предварительное резьбовое отверстие. Крепежные винты используются для соединения частей машин вместе; обычно это узкие винты с резьбой по всему валу. Как правило, крепежные винты вставляются в отверстия с уже резьбой или резьбой.Между тем, винты для листового металла используются для крепления металла к металлу; у них острая резьба, которая позволяет им прорезать и нарезать отверстие по мере вбивания. По этой причине винты для листового металла также называют саморезами или винтами для нарезки резьбы. Как и крепежные винты, винты для листового металла навинчиваются снизу вверх.

Крепежные винты используются для соединения частей машин вместе; обычно это узкие винты с резьбой по всему валу. Как правило, крепежные винты вставляются в отверстия с уже резьбой или резьбой.Между тем, винты для листового металла используются для крепления металла к металлу; у них острая резьба, которая позволяет им прорезать и нарезать отверстие по мере вбивания. По этой причине винты для листового металла также называют саморезами или винтами для нарезки резьбы. Как и крепежные винты, винты для листового металла навинчиваются снизу вверх.

Крепежные саморезы представляют собой гибриды крепежных винтов и винтов для листового металла. Они похожи на обычные крепежные винты, за исключением того, что они способны нарезать резьбу ближе к кончику.Разница между самонарезающими крепежными винтами и винтами для листового металла заключается в том, что может нарезаться только часть резьбы, а это означает, что если винт извлечен и снова вставлен, он не будет нарезать новую резьбу, а будет следовать за предыдущими.

В чем разница между саморезами и саморезами?

Самонарезающие винты с плоской головкой.

Винты с особенно острой резьбой, которая может врезаться в материал, часто называют саморезами. Тем не менее, при работе с этими типами винтов стоит отметить различие, которое может существенно повлиять на их использование и применение.

Как правило, винты подразделяются на два типа, которые определяются как «самосверлящие» и «саморезы». Эти типы не взаимозаменяемы. Технически оба этих типа винтов нарезают собственную резьбу (как и большинство винтов в той или иной степени), но самонарезающие винты уникальны.

Наконечник самонарезающего винта имеет острие и канавку, напоминающую сверло. Выемка на наконечнике ведет себя как резервуар для стружки или опилок, когда материал срезается винтом (при сверлении).Благодаря этому специальному наконечнику саморез позволяет сборщикам пропустить начальный этап сверления направляющего отверстия. Эта особенность делает самонарезающие винты экономичным и экономичным выбором для определенных применений.

Напротив, для самореза обычно требуется начальное пилотное отверстие, прежде чем можно будет начать процесс крепления, и он может иметь острый, плоский или тупой наконечник. Эти типы шурупов по-прежнему невероятно распространены, доступно несколько стилей и типов (и их также можно назвать по их предполагаемому использованию — например, шурупы по бетону, гипсокартону или дереву).При выборе правильного типа шурупа важно в первую очередь учитывать область применения, включая толщину и твердость материала.

Вот эмпирическое правило: все саморезы являются саморезами, но не все саморезы являются саморезами.

По сути, саморез — это саморез с дополнительным свойством сверла. В обоих типах винты нарезают сопрягаемую резьбу на подложке для плотного прилегания. Оба типа винтов обычно изготавливаются из твердой или нержавеющей стали, обработанной для повышения твердости.Винт должен быть прочнее и долговечнее, чем материал, в котором он будет сверлить, чтобы предотвратить разрушение соединения или повреждение винта, материала или крепежного инструмента.

Оцинкованные саморезы.

Эти винты редко требуют стопорных шайб или других типов стопорных креплений для предотвращения ослабления.

Самонарезающие и самонарезающие винты, как правило, являются предпочтительным крепежом для строительства, ОВК (отопление, вентиляция и кондиционирование воздуха) и других отраслей благодаря их способности обеспечивать точную посадку.Их можно использовать для крепления нескольких различных материалов, таких как металл, алюминий, дерево, гипсокартон и пластик. Саморезы также подходят для тонколистового металла (один или два слоя) и кирпичной кладки.

Как и большинство креплений, эти винты также доступны в самых разных размерах. Производители часто рекомендуют прилагаемое усилие и скорость двигателя привода при закручивании самореза или самонарезающего винта в зависимости от размера винта.

Итог: хотя все саморезы являются саморезами, эти два крепежа не взаимозаменяемы.Смешение этих двух может привести к ошибкам и сбоям приложений.

Виды саморезов по пластику и их характеристики

Что такое саморезы для пластика?

Саморезы для пластика, как следует из названия, формируют или нарезают резьбу при ввинчивании в пластик с предварительно просверленными или формованными направляющими отверстиями. Они обеспечивают экономичный метод соединения двух пластиков или металла с пластиком и позволяют легко разбирать и снова собирать.

Эти самонарезающие винты являются отличным выбором, особенно в деталях для литья под давлением , так как формовать пилотные отверстия намного дешевле, чем резьбовые отверстия или резьбовые вставки. Эти специальные застежки используются вместо стандартных застежек из-за их узкого профиля резьбы, повышенного сопротивления выдергиванию и меньшего радиального напряжения. Меньшее радиальное напряжение также предотвращает повреждение бобышки.

Саморезы для пластика (Фото: stanleyengineeredfastening.com) Их часто принимают за саморезы. Стандартные саморезы имеют наконечник для сверления на конце винта, который помогает формировать резьбу без направляющего отверстия. Они используются преимущественно в листовом металле, мягком металле и дереве для сверления, нарезания резьбы и завинчивания шурупов за один шаг.

Стандартные саморезы имеют наконечник для сверления на конце винта, который помогает формировать резьбу без направляющего отверстия. Они используются преимущественно в листовом металле, мягком металле и дереве для сверления, нарезания резьбы и завинчивания шурупов за один шаг.

Как работает саморез по пластику?

Чем саморезы для пластика отличаются от стандартных шурупов?

Уголки с профилем резьбы , также называемые боковым углом саморезов, имеют меньшие размеры, чем стандартные винты, как показано на рисунке ниже, что снижает внутренние радиальные напряжения, создаваемые при снятии и деформации пластика.

Поскольку диаметр основания меньше, чем у стандартной застежки, резьбовое зацепление (CM) диаметрально больше, чем у стандартной застежки, что увеличивает удерживающую способность на мягком пластике по сравнению с металлом.

Угол наклона и зацепление резьбы винтов для пластика (Фото: stanleyengineeredfastening. com)

com)Типы саморезов

Выбор крепежа, наиболее подходящего для материала, позволит использовать более тонкие бобышки и избежать использования специальных вкладышей пресс-формы и фиксирующих компонентов, что снизит общую стоимость инженерного продукта.Это также сократит использование пластиковых материалов, время впрыска и стоимость деталей для литья под давлением.

Саморезы подразделяются на две группы: резьбонарезные и резьбонарезные. Выбор винтового типа будет зависеть от его требований к применению, типа материала и свойств. Существует множество торговых марок и запатентованных конструкций от различных компаний, таких как крепежные детали Stanley, EPOK, TR и т. д. У всех производителей есть варианты с различными углами профиля резьбы (30-45-48 градусов), чтобы соответствовать диапазону модуля изгиба пластмасс.

Накатка резьбы

Резьбонарезные винты для пластмассы не имеют заостренного конца и требуют направляющего отверстия. Винтовая резьба деформирует пластиковый материал, обтекая резьбу. Следовательно, решающее значение имеют величина перекрытия (зацепление резьбы) и угол профиля резьбы.

Саморезы для пластмассы (Источник: stanleyengineeredfastening.com)Винты для накатывания резьбы создают высокие внутренние напряжения, потому что материал скорее деформируется, чем удаляется. В результате эти винты можно использовать только в мягких полимерах с более низким модулем изгиба.

Нарезание резьбы

Резьбонарезные винты для пластика, также известные как резьбонарезные винты, имеют острую режущую кромку, которая разрезает пластик, когда они ввинчиваются в направляющее отверстие, образуя резьбовое соединение. Это создает меньшее внутреннее напряжение по сравнению с винтами для формовки резьбы, что делает их подходящими для более жестких пластиковых материалов с более высоким модулем изгиба.

Важно иметь правильный диаметр и глубину направляющего отверстия.Глубина отверстия должна быть больше, чем длина зацепления винта, чтобы оставалось место для перемещения удаленного материала. Для пластиков, наполненных волокном или стекловолокном, они обеспечивают высокое зацепление с резьбой, высокие зажимные нагрузки и снижение напряжения. Самым большим недостатком резьбонарезного винта является срыв резьбы при разборке.

Преимущества и недостатки использования саморезов для пластика

Преимущества

- Саморезы для соединения пластика надежны при правильном использовании

- Они дешевы по сравнению с другими способами соединения

- Легко разбирается

- Предварительно формованные резьбы не требуются

- Хорошая ударопрочность и вибростойкость

- Нет времени отверждения или времени установления для достижения полной прочности

- Специальный инструмент не требуется

Недостатки

- Только до 10 циклов разборки и сборки

- Концентрация стресса или рейз, вероятно,

- Очень сложно контролировать момент затяжки

- Увеличивает количество деталей

- Это может повлиять на внешний вид конечного продукта

Руководство по проектированию самонарезающих соединений для пластика

Пластик открывает большие возможности для разработчиков инженерных изделий благодаря своей универсальности и выбору материалов. Но когда дело доходит до соединения пластика или пластика с другим материалом, возникают некоторые уникальные проблемы, такие как использование крепежных деталей и резьбы.

Но когда дело доходит до соединения пластика или пластика с другим материалом, возникают некоторые уникальные проблемы, такие как использование крепежных деталей и резьбы.

Стандартные винты и саморезы для металла типа А и типа АВ не подходят для пластика из-за их большого угла задней поверхности и мелкой резьбы. Они используются на листовом металле и толстых пластиковых листах, таких как рамы из ПВХ. Как обсуждалось в разделе выше, два типа саморезов, доступных для использования на наиболее распространенных пластмассах , представляют собой резьбонарезные винты и винты для нарезки резьбы .

Каждый тип пластмассы имеет уникальные характеристики, такие как пластичность, тепловое расширение и удержание зажима. Выбор крепежа, который лучше всего соответствует этим характеристикам, имеет важное значение для успешного винтового соединения в конструкции вашего продукта.

Имея так много доступных полимеров типа , всегда лучше протестировать резьбовое соединение, чтобы найти наилучший тип и конструкцию винта. Выбор правильного крепежа, разработанного для определенного типа материала, даст

Выбор правильного крепежа, разработанного для определенного типа материала, даст

- Более высокие крутящие моменты зачистки

- Повышение устойчивости к расшатыванию

- Более высокие значения отрыва

Саморез для пластиковых конструкций Факторы

Эффективность саморезного соединения зависит от следующих факторов

- Свойства пластмассы

- Тип винтов

- Конструкция интерфейса крепежа

Свойства пластмассы

На характеристики самонарезающего пластикового резьбового соединения влияют следующие свойства пластика.

- Жесткость материала (модуль изгиба пластика)

- Добавки и наполнители (наполнитель, содержание и тип армирования)

- Степень теплового расширения

- Скорость ползучести

Жесткость материала – модуль упругости пластмасс

Модуль изгиба или модуль изгиба измеряет жесткость пластика на начальном этапе процесса изгиба и деформации и представляет собой отношение напряжения к деформации при деформации изгиба . Проще говоря, склонность пластика сопротивляться изгибу.

Проще говоря, склонность пластика сопротивляться изгибу.

| Материалы | Модуль упругости при изгибе (psi) | Модуль упругости при изгибе (МПа) | ||

|---|---|---|---|---|

| Термопласты | Ковкий | Полиэтилен (PE) | 150000 | 1034 |

| Полипропилен (ПП) | 200000 | 1379 | ||

| Поликарбонат (ПК) | 340000 | 2344 | ||

| АБС, 0-20% стеклонаполнения | 350000 | 2413 | ||

| Полиамид 66 (ПА) | 350000 | 2413 | ||

| Ацеталь (АС) | 400000 | 2758 | ||

| Полистирол (ПС) | 430000 | 2965 | ||

| Полипропилен, 40% талька (PP40) | 500000 | 3447 | ||

| Полифениленсульфид | 550000 | 3792 | ||

| Умеренная | АБС, 20% стеклонаполнение | 650000 | 4482 | |

| Полиамид 66, 12% стеклонаполнение | 800000 | 5516 | ||

| Поликарбонат, 20% стеклонаполнение (PC20) | 850000 | 5861 | ||

| Жесткий | Поликарбонат, 30% стеклонаполнение (PC30) | 1100000 | 7584 | |

| Полибутилентерефталаты 30% стеклонаполнения (PBT30) | 1100000 | 7584 | ||

| Полиамид 66, 30% стеклонаполнение (PA30) | 1200000 | 8274 | ||

| Жидкокристаллический полимер (LCP) | 1400000 | 9653 | ||

| Реактопласты | Полифениленсульфид, 40% заполнения (PPS40) | 1700000 | 11721 | |

| Фенольный, 20% стеклонаполнитель | 1750000 | 12066 | ||

| Полиэстер, 50 % стеклонаполнения | 2100000 | 14479 | ||

Модуль упругости при изгибе используется для определения эффективности саморезного соединения. Как правило, более низкий модуль упругости означает, что больше материала будет обтекать профиль резьбы и позволит лучше формировать резьбу, а значит, и лучше соединять. Для термопластика с более высоким модулем изгиба обычно требуется крепеж с малым углом наклона спирали, чтобы избежать чрезмерного вращающего момента.

Как правило, более низкий модуль упругости означает, что больше материала будет обтекать профиль резьбы и позволит лучше формировать резьбу, а значит, и лучше соединять. Для термопластика с более высоким модулем изгиба обычно требуется крепеж с малым углом наклона спирали, чтобы избежать чрезмерного вращающего момента.

Влияние добавок и наполнителей

Хотя добавки, такие как смазки для форм, наполнители и армирующие материалы (как показано на изображении ниже), добавляются для улучшения некоторых свойств материалов для литья под давлением , побочным эффектом является то, что они изменяют некоторые другие свойства, такие как изгиб модуль.Например, силикон отрицательно влияет на нагрузку зажима, так как снижает крутящий момент привода.

Добавки и наполнители для пластмассСтепень теплового расширения

Любое вещество расширяется или сжимается при изменении температуры. Это может привести к значительным изменениям размеров, короблению деталей или внутреннему напряжению. Кривая напряжение/деформация для термопластов сильно зависит от температуры. При одинаковой температуре пластмассы расширяются быстрее, чем металлы. Если комбинации зажимаемых материалов разные, то скорость их расширения тоже будет разной.Это приведет к тому, что прижимная нагрузка будет колебаться в зависимости от температуры.

Кривая напряжение/деформация для термопластов сильно зависит от температуры. При одинаковой температуре пластмассы расширяются быстрее, чем металлы. Если комбинации зажимаемых материалов разные, то скорость их расширения тоже будет разной.Это приведет к тому, что прижимная нагрузка будет колебаться в зависимости от температуры.

Свойство материала Коэффициент линейного теплового расширения (показан выше) — это свойство, на которое следует обращать внимание при проектировании с использованием разнородных материалов. Это количественно определяет тенденцию пластика к расширению при повышении температуры.

Скорость ползучести

Все полимеры будут ползти или необратимо деформироваться при длительном напряжении или нагреве.Эта ползучесть приведет к потере зажимной нагрузки. На графике показан стандартный саморез для пластика, теряющий с течением времени прижимную силу.

Скорость ползучести саморезов для пластика (Источник: stanleyengineeredfastening. com)

com)Следующие методы уменьшают эффект ползучести в соединении

- Уменьшить поверхностное напряжение подшипника за счет

- Увеличение диаметра головки или использование шайбы большего размера для распределения нагрузки

- Уменьшение диаметра отверстия с зазором для увеличения площади зажимной поверхности

- Уменьшение начальной нагрузки на зажим при сборке

- Включите в соединение пружинные элементы, такие как пружина и плоская шайба, чтобы компенсировать проскальзывание

- Включите металлическую втулку в зажимной компонент, чтобы уменьшить нагрузку на пластик

- Увеличение жесткости материала

- Уменьшить поверхностное напряжение подшипника за счет

Типы винтов

Выбор правильного резьбового соединения (самонарезающего винта) в соответствии с материалом имеет решающее значение, поскольку он напрямую влияет на соотношение крутящего момента привода и полосы и удерживание зажима.Таблица жесткости материала сечения должна служить отправной точкой при выборе винтов с учетом жесткости материала.

Резьбонарезные и резьбонарезные винты доступны с углами наклона 30⁰, 40⁰, 45⁰, 48⁰ и 60⁰. Некоторые бренды также делают резьбу с двойным интервалом и трехлепестковую форму.

- Угол задней поверхности 30⁰ – Винт с однозаходной резьбой 30 градусов с уменьшенным сердечником и большим шагом резьбы для высокой производительности при обработке большинства термопластов и некоторых реактопластов

- Угол задней поверхности 45⁰ с трехдольной резьбой – Винт с трехзаходной резьбой с одним заходом и углом резьбы 45 градусов, предназначенный для установки в широкий спектр термопластов, включая стеклонаполненные нейлоны и модифицированный полифениленоксид.

- Угол наклона 60⁰ с трехдольной резьбой – Винт с трехзаходной резьбой с одним заходом и углом резьбы 60, предназначенный для стандартной работы с нейлоном, ацеталем, АБС-пластиком и некоторыми стеклонаполненными нейлонами.

- Винты для нарезки резьбы – A 30 o и 60 o круглая форма резьбы с зазубринами на конце, предназначенная для нарезания резьбы, используется для более твердых пластиков, таких как реактопласты.

- Резьба с двойным интервалом — они имеют углы наклона по бокам 30⁰ и 60⁰ с резьбой разного диаметра, как показано на рисунке выше.

Конструкция интерфейса крепежа

Ключевыми факторами конструкции продукта, которые могут повлиять на способность крепежа работать удовлетворительно, являются диаметр направляющего отверстия , зацепление резьбы , длина зацепления и конструкция бобышки . Хотя дизайн продукта может накладывать определенные ограничения на эти четыре ключевых фактора, лабораторные испытания позволят установить наилучшее сочетание этих параметров для вашего приложения. Итак, вы должны провести некоторые испытания на образце пластика с различными винтами.

Диаметр направляющего отверстия и зацепление резьбы — Диаметр направляющего отверстия и диаметральное зацепление резьбы будут взаимосвязаны. Глубина боковой поверхности резьбы, заполненная материалом, называется зацеплением резьбы и выражается в процентах. Никогда не используйте 100% зацепление резьбы, так как это увеличит требуемый крутящий момент и не улучшит работу соединения. Как показывает опыт, 75%-80% зацепления резьбы используется на жестких материалах для достижения хорошего соединения.

Длина зацепления – Длина зацепления – это расстояние между резьбой полноразмерного крепления и материалом гайки. Длина зацепления винта указывается как коэффициент номинального диаметра винта и должна составлять от 2 до 2,5 диаметра винта.

Конструкция бобышки – Отверстия с уклоном необходимы для литья под давлением термопласта, но они уменьшают зацепление резьбы из-за изменения диаметра по длине винта. Для поддержания правильной работы пресс-формы всегда используйте наименьший возможный угол уклона.Как правило, номинальный размер отверстия измеряется на глубине, равной половине всей длины зацепления крепежного изделия, без учета зенковки. Как правило, производители винтов определяют размеры направляющего отверстия и бобышки для своих саморезов.

Для поддержания правильной работы пресс-формы всегда используйте наименьший возможный угол уклона.Как правило, номинальный размер отверстия измеряется на глубине, равной половине всей длины зацепления крепежного изделия, без учета зенковки. Как правило, производители винтов определяют размеры направляющего отверстия и бобышки для своих саморезов.

Резьбовое соединение исполнение

Отношение полосы к приводу

Отношение зачистки к приводу, которое представляет собой отношение крутящего момента зачистки к крутящему моменту, используется для определения возможности производства крепежного соединения. Это соотношение должно быть около 5:1 для крупносерийного производства с использованием электроинструментов.Соотношение 2:1 может быть приемлемым для хорошо обученных сотрудников, использующих одинаковые компоненты и ручные инструменты. Смазочные материалы резко снижают это соотношение, поэтому их следует избегать.

Момент-закручивание — снятие резьбы (Источник: stanleyengineeredfastening. com)

com)На приведенном выше графике закручивания-закручивания показано, как саморез ведет себя в зависимости от приложенного крутящего момента. Приводной крутящий момент несколько линейно увеличивается до точки «В», которая нарезает резьбу и преодолевает трение скольжения резьбы вместе с глубиной резьбы. Головка винта соприкасается с верхним материалом (пластиком или металлом) в точке «B.Любой дальнейший крутящий момент переходит в сжимающую нагрузку резьбы до «С», крутящего момента зачистки. Напряжение в нитях приближается к пределу текучести пластика в точке «С», и нити начинают срезаться. Когда нити полностью обрываются, нити продолжают обдираться до точки «D».

Момент затяжки

Поскольку пластик мягче металла, резьбу можно легко сорвать при затягивании винта. Момент зачистки винтов для пластмассы можно рассчитать по приведенной ниже формуле для заданного усилия вытягивания F.

| Момент зачистки | |

|---|---|

| \(T = Fr (f_1 + f_2 + \frac{p}{2\pi r}) \) | |

| \(T\) | Крутящий момент для создания усилия отрыва |

| \(r\) | Делительный радиус винта (Dp/2) |

| \({D_{p}}\) | делительный диаметр |

| \(p\) | Шаг резьбы |

| \(F\) | Усилие отрыва |

| \({f_{1}}\) | Пластмассовый винт с коэффициентом трения |

| \({f_{2}}\) | Коэффициент трения головки винта – материал основания |

Сила вытягивания

Сила вытягивания зависит от диаметра винта, длины зацепления и напряжения сдвига материала. Силу вытягивания можно рассчитать по следующей формуле.

Силу вытягивания можно рассчитать по следующей формуле.

| Сила вытягивания | |

|---|---|

| \(F = \frac{\tau \pi {D_p}L}{S}\) | |

| \(F\) | Усилие вытягивания |

| \(\tau \) | Напряжение сдвига (\(\tau = \frac{{\sigma _t}}{\sqrt{}3}\) ) |

| \(\sigma \) | Предел текучести при растяжении или расчетное напряжение |

| \({D_{p}}\) | Делительный диаметр |

| \(L\) | Осевая длина полной резьбы |

| \(S\) | коэффициент безопасности (\(S = 1.2 {{c _1}}.{c_2}\) ) |

| \({c_{1}}\) | 1,0 для специальных винтов 1,5 для обычных винтов |

| \({c_{2}}\) | \(c_2 = \frac{10}{{\varepsilon _{br}}} (\geq 1.0)\) |

| \({\varepsilon _{br}}\) | удлинение при разрыве, (%) |

Общие советы

Следующие принципы должны учитываться при выборе пластиковой застежки для обеспечения надежного соединения.

- Все направляющие отверстия должны быть скошены до большого диаметра резьбы, чтобы предотвратить растрескивание. Или в идеале иметь расточенную часть в начале.

- Высота бобышки должна быть такой, чтобы не было зазора между верхней частью бобышки и зажимаемым компонентом.

- Диаметр бобышки должен примерно в 2,5–3 раза превышать диаметр направляющего отверстия.

- Отношение момента зачистки к моменту нарезания резьбы должно быть не менее 3-1 или около 5-1 для автоматизированного крупносерийного производства

- Направляющие отверстия должны иметь резьбовое соединение не менее чем в два раза больше диаметра винта.запрещено}}

Посмотреть детали

{{/запрещено}}

{{/is_combo_product}}

{{#запрещено}}

К сожалению, этот продукт недоступен в вашей стране

{{/запрещено}}{{#hbk_price.

stock_2_group_0_original_formated}}

{{hbk_price.stock_2_group_0_original_formated_label}}

{{hbk_price.stock_2_group_0_original_formated}}

{{/hbk_price.stock_2_group_0_original_formated}}

{{#is_combo_product}}

{{hbk_price.stock_2_group_0_combo_price_label}}

{{/is_combo_product}}

{{hbk_price.stock_2_group_0_formated}}

{{#hbk_price.stock_2_group_0_original_formated}}

{{hbk_price.stock_2_group_0_you_save_formated_label}}

{{hbk_price.stock_2_group_0_you_save_formated}}

{{/hbk_price.stock_2_group_0_original_formated}}

stock_2_group_0_original_formated}}

{{hbk_price.stock_2_group_0_original_formated_label}}

{{hbk_price.stock_2_group_0_original_formated}}

{{/hbk_price.stock_2_group_0_original_formated}}

{{#is_combo_product}}

{{hbk_price.stock_2_group_0_combo_price_label}}

{{/is_combo_product}}

{{hbk_price.stock_2_group_0_formated}}

{{#hbk_price.stock_2_group_0_original_formated}}

{{hbk_price.stock_2_group_0_you_save_formated_label}}

{{hbk_price.stock_2_group_0_you_save_formated}}

{{/hbk_price.stock_2_group_0_original_formated}}Самонарезающий винт, स्क्रू मशीन в Амритсаре, Singhs Industries

О компании

год создания1965

юридический статус фирмы фирмы

природа бизнесманал

.

Количество сотрудников51-100 человек

Количество сотрудников51-100 человекIndiaMart Участник по стране

INGIANMART Участник по узелке 2010

GST03ACIFS5475P1ZG

Import Export Code (IEC) Acifs *****

Основанная в 1965 , Singhs Industries является ведущим в отрасли производителем и поставщиком таких машин, как машины для изготовления проволоки, машины для изготовления болтов и машины для изготовления винтов.Ассортимент нашей продукции также включает в себя машины для изготовления заклепок, машины для производства расширенного металла, машины для изготовления проволочных гвоздей, машины для изготовления колючей проволоки, установки непрерывного волочения проволоки и автоматические машины для изготовления чапати. Эти продукты известны своей долговечностью, удобной функциональностью, экологической безопасностью, жесткостью, огнестойкостью и коррозионной стойкостью и т. д.

Наша команда эффективно работает над производством этих качественных продуктов. Соблюдая промышленные стандарты и принимая этическую политику ведения бизнеса, мы расширили нашу сеть клиентов благодаря качеству предлагаемой нами продукции.Наши аудиторы качества принимают строгие меры для проверки качества продукции с момента получения сырья до доставки товара конечному потребителю. Огромная инфраструктура, которой обладает компания, позволила команде работать еще лучше и превзойти их собственную шкалу успеха. Удовлетворение потребностей клиентов очень близко, и они доставляются в установленные сроки, и все способы оплаты принимаются компанией.

Соблюдая промышленные стандарты и принимая этическую политику ведения бизнеса, мы расширили нашу сеть клиентов благодаря качеству предлагаемой нами продукции.Наши аудиторы качества принимают строгие меры для проверки качества продукции с момента получения сырья до доставки товара конечному потребителю. Огромная инфраструктура, которой обладает компания, позволила команде работать еще лучше и превзойти их собственную шкалу успеха. Удовлетворение потребностей клиентов очень близко, и они доставляются в установленные сроки, и все способы оплаты принимаются компанией.Видео компании

Самонарезающие винты — Fastener Mart

Технические данные крепежа | Понимание Введение в серию

Иногда невозможно нарезать резьбу, потому что материал слишком тонкий (например, листовой металл), или у вас нет доступа сзади для установки гайки.Но вам может понадобиться разобрать устройство позже, поэтому заклепки не подойдут.

Это тот случай, когда саморезы идеальны.

Это тот случай, когда саморезы идеальны.Самонарезающие винты считаются крепежными изделиями с наружной резьбой, которые «нарезают» собственную сопрягаемую резьбу в металлических и неметаллических (например, пластиковых) материалах. Некоторым винтам требуется отверстие (часто важен точный размер отверстия), в то время как другие просверливают собственное отверстие («самосверление»). Каждый тип идентифицируется по обозначению, описывающему его резьбу и точку (наконечник).Резьба будет либо разнесена, как шурупы по дереву, либо типа машинного винта. Стили наконечника включают «стандартный», острый (более длинный «стандартный» наконечник), тупой (как крепежный винт) и сверло (приближающееся к сверлу).

Самонарезающие винты, особенно типа А, называются «винтами для листового металла», потому что одно из первых применений их было в вентиляционных каналах, изготовленных из листового металла. Однако со временем появились разные типы. Мы рассмотрим общие группы: накатывание резьбы, нарезание резьбы, накатывание резьбы и самосверление.

Сочетание острия и стиля резьбы определяет, к какой группе относится винт.

Сочетание острия и стиля резьбы определяет, к какой группе относится винт.Как правило, если буква «B» присутствует в обозначении винта, например типа AB или B, резьба на нем разнесена. Если буква «В» отсутствует, как в типе F, винт имеет машинную резьбу. Есть два исключения: Хотя тип A считается устаревшим, но все еще доступен сегодня, он имеет разнесенные потоки. А металлические приводные винты, обозначенные как тип U, имеют разнесенную спиральную резьбу.

Размер отверстия важен для всех самонарезающих шурупов, кроме самосверлящих, к которым относятся шурупы с острым концом.Если отверстие слишком большое, винт будет ослаблен, отверстие может сорваться во время сборки (вы не сможете правильно затянуть винт) или винт может вырваться под действием усилия. Если отверстие слишком маленькое, потребуется более высокая движущая сила, что может привести к поломке винта, или материал может треснуть или расколоться. Следовательно, важно всегда сверлить или пробить отверстие правильного размера.

Резьбонарезные винты имеют крупную резьбу и предназначены для использования в тонком ковком материале; требуется отверстие подходящего размера.По мере установки застежки отверстие увеличивается за счет простого выталкивания материала наружу. Следовательно, заусенцы распространены. Типы A и AB, которые имеют стандартное острие, и тип B с тупым острием, являются обычными винтами для листового металла; Типы A и AB обычно считаются взаимозаменяемыми. Размеры обычно варьируются от № 2 до 3/8.

Если металл толще и тверже, используются винты для нарезки резьбы. Режущие канавки на кончиках этих винтов действуют как метчик для создания сопрягаемой резьбы в материале при их установке.Как и краны, требуется отверстие правильного размера. И так же, как краны, создаются чипы. При установке в глухое отверстие (отверстие не проходит сквозь материал) стружка будет собираться на дне отверстия, поэтому убедитесь, что имеется достаточная глубина. Если винт вставлен в сквозное отверстие, стружка будет откладываться на стороне выхода.

Саморезы Будьте осторожны, чтобы металлическая стружка не вызывала короткого замыкания, не загрязняла смазочные материалы и не препятствовала механической работе. Тип F — очень популярный винт для нарезания резьбы.Поскольку эти винты, по сути, представляют собой крепежные винты, их резьба расположена ближе, чем винты для листового металла. После того, как отверстие было нарезано резьбонарезным винтом, его можно заменить крепежным винтом того же размера (диаметр и количество витков на дюйм). Распространены размеры от 4-40 до 3/8-16.

Будьте осторожны, чтобы металлическая стружка не вызывала короткого замыкания, не загрязняла смазочные материалы и не препятствовала механической работе. Тип F — очень популярный винт для нарезания резьбы.Поскольку эти винты, по сути, представляют собой крепежные винты, их резьба расположена ближе, чем винты для листового металла. После того, как отверстие было нарезано резьбонарезным винтом, его можно заменить крепежным винтом того же размера (диаметр и количество витков на дюйм). Распространены размеры от 4-40 до 3/8-16., также называемые Teks®, имеют наконечник, напоминающий сверло, и часто имеют разнесенную резьбу, как винты для листового металла. Эти шурупы сверлят, нарезают резьбу и крепят за одну операцию, экономящую время.Не используйте саморезы в глухих отверстиях (отверстиях, которые не проходят сквозь материал). Кроме того, острие сверла должно полностью просверлить материал до того, как первая резьба начнет ввинчиваться в материал. Это обеспечивает правильное крепление, потому что материал будет полностью стянут нитками.

Металлические приводные винты Образуется стружка, которая влияет на электрическое и механическое оборудование. Доступны четыре различных стиля точек — № 2, № 3, № 4 и № 5. Вообще говоря, точка № 2 используется для легких материалов, № 3 для материалов средней толщины и точки № 4 и № 5 для материалов большой толщины.

Образуется стружка, которая влияет на электрическое и механическое оборудование. Доступны четыре различных стиля точек — № 2, № 3, № 4 и № 5. Вообще говоря, точка № 2 используется для легких материалов, № 3 для материалов средней толщины и точки № 4 и № 5 для материалов большой толщины.типа U имеют разнесенную спиральную резьбу и тупой конец. Эти винты вдавливаются в материал под давлением. Приводные винты считаются постоянными, в то время как другие саморезы можно легко удалить.

Если вы работаете с материалами низкой плотности, такими как пластик, ДСП, Masonite® и дерево, рассмотрите возможность использования крепежа с резьбой High-Low. «Высокая» нить довольно острая, в то время как «низкая» нить более обычная и составляет около 1/2 высоты «высокой» нити.Эти винты проще в установке (требуется меньший крутящий момент), уменьшается срыв резьбы, увеличивается прочность на выдергивание, а вероятность расщепления или растрескивания материала меньше.

Еще одна очень распространенная конструкция — шурупы для гипсокартона. Доступны модели с острой и самосверлящей головкой, острая головка используется с деревянными и легкими стальными шпильками, а самосверлящая конструкция предназначена для стальных шпилек большой толщины. Уникальная головка стекляруса является самозатачивающейся, сопротивляется разрыву поверхности гипсокартона и, как говорят, не повреждает гипсовый сердечник.

Вы также можете найти эти справочные таблицы полезными…

Крепеж Март специализируется на саморезах. Не забудьте поискать в нашем магазине все текущие предложения.

Технические данные крепежа | Понимание Введение в серию

США:TPPNGSCRWS v2.2

Саморезы ⋆ 🌲 ThePlywood.com

Сегодня на рынке представлено множество различных типов винтов, каждый из которых был создан для удовлетворения конкретных потребностей. Сегодня перед столяром стоит множество вариантов выбора, как в конструкции самого винта, так и в конструкции головки винта.

Хотя традиционные шурупы для дерева все еще доступны, многие столяры не используют их, выбрав другие конструкции, особенно шурупы для гипсокартона или «шурупы для настила», которые представляют собой модификацию конструкции шурупов для гипсокартона.

Хотя традиционные шурупы для дерева все еще доступны, многие столяры не используют их, выбрав другие конструкции, особенно шурупы для гипсокартона или «шурупы для настила», которые представляют собой модификацию конструкции шурупов для гипсокартона.Шурупы по дереву обычно имеют плоскую головку, что позволяет полностью погрузить шуруп в древесину с помощью зенковки, что делает головку шурупа менее заметной. Их также можно использовать с деревянными дюбелями, в которых просверливается зенковка (круглое отверстие, достаточно большое, чтобы в него поместилась головка винта), а не зенковка.Затем, после установки шурупа, на место приклеивается деревянная заглушка и обрезается заподлицо с поверхностью дерева, скрывая местонахождение шурупа.

Но есть и другие варианты, используемые при обычной деревообработке, такие как болты с квадратным подголовком с шестигранной головкой и болты с квадратной головкой под головкой. Этот выступ врезается в древесину вокруг предварительно просверленного отверстия, не давая шурупу проворачиваться.

Дело в том, что современному столяру есть из чего выбирать, что позволяет найти шурупы, идеально подходящие практически для любого применения.Независимо от того, были ли эти шурупы изначально предназначены для использования в качестве шурупов по дереву, не имеет значения, главное, чтобы они выполняли свою работу.

Давайте поговорим о темах

Существует четыре основных типа резьбы, которые необходимо учитывать, когда речь идет о винтах:

- Машинная резьба – предназначена для использования с резьбовой гайкой или резьбовой деталью. Нитки короткие и толстые, не предназначены для нарезки. Плохо работает с деревом, если только вы не проталкиваете винт через дерево и не используете гайку и шайбу сзади.

- Древесные нити – предназначены для отодвигания древесных волокон, создавая собственные нити. Резьба более толстая и не такая глубокая, с более толстым стержнем, из более мягкого металла, чтобы сопротивляться разрыву.

Резьба обычно не проходит по всей длине стержня.

Резьба обычно не проходит по всей длине стержня. - Резьба для листового металла – предназначена для работы из пилотного отверстия, отодвигая тонкий лист в сторону, чтобы винт мог ввинчиваться в два куска листового металла, удерживая их вместе. Резьба глубже и тоньше, чем у шурупов по дереву, и проходит по всей длине стержня.

- Резьба для гипсокартона – по конструкции ближе к шурупам для листового металла, чем к шурупам по дереву, с тонкой и глубокой резьбой. Шурупы для гипсокартона сделаны из более твердого металла, чем шурупы для дерева, что может привести к поломке более длинных шурупов для гипсокартона при вкручивании в твердую древесину.

Несмотря на то, что не все эти резьбы предназначены для работы с древесиной, все они в то или иное время использовались в деревообработке. Это особенно верно, когда различные материалы используются вместе, например, при креплении кронштейна из листового металла или лицевой панели к дереву, где необходим винт с круглой или полукруглой головкой.

Шурупы для листового металла и гипсокартона можно использовать с древесиной, хотя их резьба не предназначена специально для врезания в древесину. При использовании более длинных винтов, которые могут прилипнуть и сломаться, может быть полезно нанести небольшое количество мыла на кончик винта, так как оно будет действовать как смазка для винта. После того, как винт будет установлен, он высохнет, превратившись в связующее вещество, помогающее удерживать винт на месте.

В некотором смысле все эти резьбы можно считать саморезами, за исключением крепежных винтов, при использовании в древесине.Хотя любой из них можно запустить в древесину без направляющего отверстия, особенно шурупы для листового металла и гипсокартона, обычно лучше просверлить направляющее отверстие, особенно в плотной твердой древесине.

Если шуруп ввинчивается в древесину без направляющего отверстия, шуруп должен не только нарезать собственную резьбу, но и отодвинуть достаточное количество древесного волокна для стержня шурупа.

Хотя это не является большой проблемой для хвойных пород, она становится все более и более серьезной, чем плотнее древесина. В некоторых случаях эта проблема может привести к тому, что шурупы треснут в древесине, особенно если в древесине или фанере есть дефект.В других случаях шуруп может заклинить в древесине и срезаться.

Хотя это не является большой проблемой для хвойных пород, она становится все более и более серьезной, чем плотнее древесина. В некоторых случаях эта проблема может привести к тому, что шурупы треснут в древесине, особенно если в древесине или фанере есть дефект.В других случаях шуруп может заклинить в древесине и срезаться.Нарезание резьбы и резьбонарезные винты

Здесь мы имеем в виду формирование резьбы. В буквальном смысле резьба шурупов образует собственную сопрягаемую резьбу в материале, в который они ввинчиваются. Это справедливо независимо от того, говорим ли мы о шурупах, ввинчиваемых в дерево, или о шурупах для листового металла, используемых для скрепления двух кусков листового металла. В любом случае винты отталкивают материал, в который они ввинчиваются, образуя аналог с внутренней резьбой.

Но существуют ограничения на то, что можно сделать с помощью формовки резьбы. Как я уже упоминал, плотная древесина твердых пород может сопротивляться резьбе.

Точно так же могут делать металл и плотный пластик. В случае листового металла вообще не требуется очень толстый металл, прежде чем он предотвратит образование резьбы. Пластмассы обычно не могут остановить формирование резьбы, потому что винты тверже, чем пластик, но пластмассы могут треснуть от давления резьбонарезки.

Точно так же могут делать металл и плотный пластик. В случае листового металла вообще не требуется очень толстый металл, прежде чем он предотвратит образование резьбы. Пластмассы обычно не могут остановить формирование резьбы, потому что винты тверже, чем пластик, но пластмассы могут треснуть от давления резьбонарезки.Решением в этих и других случаях является использование винтов для нарезания резьбы.

Винты для нарезки резьбы можно использовать с различными материалами различной толщины. Хотя в основном они предназначены для использования в металле, они также хорошо работают и в пластмассах. Вы даже можете использовать их в древесине, позволяя резьбе шурупа нарезать сопрягаемую резьбу, а не отталкивая древесные волокна в сторону, чтобы сформировать резьбу.

Вы можете найти винты для нарезки резьбы как с размерами резьбы для крепежных винтов, так и с размерами резьбы для листового металла, хотя крепежные винты более распространены. В случае крепежных винтов винты слегка сужены на конце, а не прямые, как обычно изготавливаются.

Они бывают разных размеров, с различными типами головок, включая плоские, ферменные, круглые и шестигранные.

Они бывают разных размеров, с различными типами головок, включая плоские, ферменные, круглые и шестигранные.Отличие резьбонарезного винта от крепежного винта или винта для листового металла заключается в том, что в резьбе винта есть прорезь, идущая назад от острия. Если вы когда-либо работали с метчиком, чтобы нарезать резьбу на металле, вы знакомы с этим видом надрезов; это тот же тип, который находится на боковой стороне метчика, создавая ряд острых режущих точек.Именно эти точки нарезают резьбу при вкручивании винта, подобно тому, как метчик нарезает резьбу в материале.

Использование винтов для нарезки машинной резьбы

Для того, чтобы нарезать эту резьбу, винты для нарезки резьбы должны иметь коническую форму, чтобы каждая последующая резьба врезалась все глубже и глубже в материал. Вот почему крепежные винты с нарезкой резьбы имеют коническую форму. Если бы они были прямыми, как это обычно бывает с крепежными винтами, они не могли бы нарезать резьбу.

При использовании винтов для нарезки резьбы любого типа важно начать с просверливания отверстия нужного размера.

Для крепежных винтов это будет отверстие того же размера, которое используется для нарезания резьбы в материале, как показано в таблице ниже:

Для крепежных винтов это будет отверстие того же размера, которое используется для нарезания резьбы в материале, как показано в таблице ниже:

SAE винт и размер битаSAE Size Size самый близкий дробный битдесятичные дюймы 9022

# 4-40 # 43 3/32 « . 0890 # 6-32 7/64 « .1100 # 8-32 # 29 9/64″ .1360 # 10-24 № 25 5/32 « .1495 # 12-24 # 16 11/64″ .1770 ¼ -20 #10 нет .1935 5/16-18 л. F 17/64 « .2716 8 3/8-16 5/16″ 5/16 « .  3125

31253/8-24 LTR.Q 21/64” .3320 7/16-14 л. U 23/64 « .3680 ½-13 27/64″ 27/64 « .4212 Большинство из нас не имеют числовые и буквенные размеры сверл. Для этих случаев я предоставил ближайший дробный битовый размер. Это обеспечит отверстие, которое можно использовать с этим размером винта, но резьба не будет нарезана так глубоко, как если бы использовалась бита подходящего размера.Поэтому прочность отверстия будет не такой большой. Имейте это в виду при строительстве объектов, где требуется высокая прочность.

Хотя обычно это не рекомендуется, с помощью этих шурупов можно нарезать резьбу в плотной древесине твердых пород. Шурупы хорошо войдут в дерево и будут хорошо держаться, хотя и не с такой силой, как в металле. Проблема возникает, если вы неоднократно пытаетесь удалить и заменить винты.

Нарезание резьбы на самом деле разрезает древесные волокна, которые при выкручивании шурупов превращаются в опилки.Каждый раз, когда их удаляют и заменяют, стык винта с деревом становится слабее, пока не перестанет держаться после нескольких циклов.

Нарезание резьбы на самом деле разрезает древесные волокна, которые при выкручивании шурупов превращаются в опилки.Каждый раз, когда их удаляют и заменяют, стык винта с деревом становится слабее, пока не перестанет держаться после нескольких циклов.Использование саморезов для листового металла с резьбой

Направляющее отверстие также необходимо при использовании винтов для нарезки резьбы с резьбой для листового металла. Поскольку эти резьбы имеют разный размер, потребуются отверстия разного размера в соответствии с таблицей ниже:

Размер шурупа и биты2 Размер винта самый близкий дробной бит десятичных дюймов 0

8 # 6-18

5 # 32

5

N / .1160 # 7-16 # 30 # 30 8 1/8 «

8 .

1285

1285 5

0

# 8-15 # 8-15 5

8 # 29

9/64 « 8 .1360 .1360

0

0

8

8 5/32″ 5/32 «

.1560 5

3# 12 11 3/16 дюйма 3/16 дюйма .1875 3# 14-10 5.5 мм 8 7/32 « 7/32″ 7/32 «

5

.2165 5

0

8 # 20-9

5

ltr. L 5

19/64 « .2900

0

0

3# 24-9 11/32″8

5 11/32 «

5

.  3438

3438 Как и в случае с крепежными винтами, в некоторых случаях существует разница между размером сверл и ближайшей дробной долотой.Тем не менее, разница не будет иметь большого значения в предельной силе захвата винта, поскольку эти резьбы разные, что делает их более способными приспособиться к разнице между двумя размерами.

Саморезы по дереву, Peter KerrawnШурупы для сверления

Существует еще одна категория винтов, которые часто неправильно понимаются как винты для нарезки резьбы; они известны как винты для сверления или саморезы. У них нет характерной выемки, которая позволяет винтам для нарезания резьбы нарезать свою резьбу, даже если канавка сверла может заходить в первую резьбу.Что делает эти винты уникальными, так это то, что острие винтов такое же, как у обычного спирального сверла.

Винты с просверленными концами широко используются в тех случаях, когда листовой металл или другие материалы крепятся к стальным или алюминиевым трубам квадратного или круглого сечения.

Точка сверления обеспечивает отверстие через листовой металл и в трубу. Хотя он может просверливать довольно толстые трубы, резьба винта представляет собой резьбу из листового металла, поэтому они не будут работать в толстостенных трубах, где было бы лучше просверлить материал и нарезать резьбу.

Точка сверления обеспечивает отверстие через листовой металл и в трубу. Хотя он может просверливать довольно толстые трубы, резьба винта представляет собой резьбу из листового металла, поэтому они не будут работать в толстостенных трубах, где было бы лучше просверлить материал и нарезать резьбу.Есть один производитель, который предлагает шурупы для сверления, которые также являются резьбонарезными. Они называются винтами Tek. Они сочетают в себе преимущества винтов для нарезки резьбы и винтов с просверленными концами в одном креплении.

Существуют также шурупы со сверлом, специально предназначенные для деревообработки. Разница между этими и другими шурупами со сверлом заключается в том, что они имеют более широкое острие, часто называемое «крыльями», позволяющее просверленной части шурупа создать просвет в древесине перед тем, как просверлить металлическую трубку.

Одна конечная точка

Много лет назад я работал инженером-технологом на заводе по производству городских автобусов.

При изготовлении этих шин мы широко использовали как винты с нарезкой резьбы, так и винты с просверленной головкой, потому что они были быстрее в использовании, чем винты любого другого типа. В этом случае мы сверлили и ввинчивали элементы конструкции автобуса из нержавеющей стали. Винты были достаточно прочными для этого, потому что они были сделаны из закаленной стали или нержавеющей стали.

При изготовлении этих шин мы широко использовали как винты с нарезкой резьбы, так и винты с просверленной головкой, потому что они были быстрее в использовании, чем винты любого другого типа. В этом случае мы сверлили и ввинчивали элементы конструкции автобуса из нержавеющей стали. Винты были достаточно прочными для этого, потому что они были сделаны из закаленной стали или нержавеющей стали.Большим преимуществом использования этих винтов является то, что с ними гораздо быстрее работать, чем с любым другим типом винтов, которые вы можете найти.Возможность просверлить и утопить винт за одну непрерывную операцию или прикрепить что-то там, где необходимо было нарезать резьбу за одну непрерывную операцию, экономила время, более чем компенсируя более высокую стоимость винтов.

После того, как я оставил инженерное дело, я сделал несколько закрытых трейлеров. Все без исключения я использовал винты с головкой фермы для крепления алюминиевой обшивки к этим прицепам. Сэкономленное время окупило стоимость винтов.

Оригинальная разработка защищена патентами США и Тайваня

Оригинальная разработка защищена патентами США и Тайваня ;

;

stock_2_group_0_original_formated}}

{{hbk_price.stock_2_group_0_original_formated_label}}

{{hbk_price.stock_2_group_0_original_formated}}

{{/hbk_price.stock_2_group_0_original_formated}}

{{#is_combo_product}}

{{hbk_price.stock_2_group_0_combo_price_label}}

{{/is_combo_product}}

{{hbk_price.stock_2_group_0_formated}}

{{#hbk_price.stock_2_group_0_original_formated}}

{{hbk_price.stock_2_group_0_you_save_formated_label}}

{{hbk_price.stock_2_group_0_you_save_formated}}

{{/hbk_price.stock_2_group_0_original_formated}}

stock_2_group_0_original_formated}}

{{hbk_price.stock_2_group_0_original_formated_label}}

{{hbk_price.stock_2_group_0_original_formated}}

{{/hbk_price.stock_2_group_0_original_formated}}

{{#is_combo_product}}

{{hbk_price.stock_2_group_0_combo_price_label}}

{{/is_combo_product}}

{{hbk_price.stock_2_group_0_formated}}

{{#hbk_price.stock_2_group_0_original_formated}}

{{hbk_price.stock_2_group_0_you_save_formated_label}}

{{hbk_price.stock_2_group_0_you_save_formated}}

{{/hbk_price.stock_2_group_0_original_formated}} Количество сотрудников51-100 человек

Количество сотрудников51-100 человек Соблюдая промышленные стандарты и принимая этическую политику ведения бизнеса, мы расширили нашу сеть клиентов благодаря качеству предлагаемой нами продукции.Наши аудиторы качества принимают строгие меры для проверки качества продукции с момента получения сырья до доставки товара конечному потребителю. Огромная инфраструктура, которой обладает компания, позволила команде работать еще лучше и превзойти их собственную шкалу успеха. Удовлетворение потребностей клиентов очень близко, и они доставляются в установленные сроки, и все способы оплаты принимаются компанией.

Соблюдая промышленные стандарты и принимая этическую политику ведения бизнеса, мы расширили нашу сеть клиентов благодаря качеству предлагаемой нами продукции.Наши аудиторы качества принимают строгие меры для проверки качества продукции с момента получения сырья до доставки товара конечному потребителю. Огромная инфраструктура, которой обладает компания, позволила команде работать еще лучше и превзойти их собственную шкалу успеха. Удовлетворение потребностей клиентов очень близко, и они доставляются в установленные сроки, и все способы оплаты принимаются компанией. Это тот случай, когда саморезы идеальны.

Это тот случай, когда саморезы идеальны. Сочетание острия и стиля резьбы определяет, к какой группе относится винт.

Сочетание острия и стиля резьбы определяет, к какой группе относится винт.

Будьте осторожны, чтобы металлическая стружка не вызывала короткого замыкания, не загрязняла смазочные материалы и не препятствовала механической работе. Тип F — очень популярный винт для нарезания резьбы.Поскольку эти винты, по сути, представляют собой крепежные винты, их резьба расположена ближе, чем винты для листового металла. После того, как отверстие было нарезано резьбонарезным винтом, его можно заменить крепежным винтом того же размера (диаметр и количество витков на дюйм). Распространены размеры от 4-40 до 3/8-16.

Будьте осторожны, чтобы металлическая стружка не вызывала короткого замыкания, не загрязняла смазочные материалы и не препятствовала механической работе. Тип F — очень популярный винт для нарезания резьбы.Поскольку эти винты, по сути, представляют собой крепежные винты, их резьба расположена ближе, чем винты для листового металла. После того, как отверстие было нарезано резьбонарезным винтом, его можно заменить крепежным винтом того же размера (диаметр и количество витков на дюйм). Распространены размеры от 4-40 до 3/8-16. Образуется стружка, которая влияет на электрическое и механическое оборудование. Доступны четыре различных стиля точек — № 2, № 3, № 4 и № 5. Вообще говоря, точка № 2 используется для легких материалов, № 3 для материалов средней толщины и точки № 4 и № 5 для материалов большой толщины.

Образуется стружка, которая влияет на электрическое и механическое оборудование. Доступны четыре различных стиля точек — № 2, № 3, № 4 и № 5. Вообще говоря, точка № 2 используется для легких материалов, № 3 для материалов средней толщины и точки № 4 и № 5 для материалов большой толщины.

Хотя традиционные шурупы для дерева все еще доступны, многие столяры не используют их, выбрав другие конструкции, особенно шурупы для гипсокартона или «шурупы для настила», которые представляют собой модификацию конструкции шурупов для гипсокартона.

Хотя традиционные шурупы для дерева все еще доступны, многие столяры не используют их, выбрав другие конструкции, особенно шурупы для гипсокартона или «шурупы для настила», которые представляют собой модификацию конструкции шурупов для гипсокартона.

Резьба обычно не проходит по всей длине стержня.

Резьба обычно не проходит по всей длине стержня.

Хотя это не является большой проблемой для хвойных пород, она становится все более и более серьезной, чем плотнее древесина. В некоторых случаях эта проблема может привести к тому, что шурупы треснут в древесине, особенно если в древесине или фанере есть дефект.В других случаях шуруп может заклинить в древесине и срезаться.

Хотя это не является большой проблемой для хвойных пород, она становится все более и более серьезной, чем плотнее древесина. В некоторых случаях эта проблема может привести к тому, что шурупы треснут в древесине, особенно если в древесине или фанере есть дефект.В других случаях шуруп может заклинить в древесине и срезаться. Точно так же могут делать металл и плотный пластик. В случае листового металла вообще не требуется очень толстый металл, прежде чем он предотвратит образование резьбы. Пластмассы обычно не могут остановить формирование резьбы, потому что винты тверже, чем пластик, но пластмассы могут треснуть от давления резьбонарезки.

Точно так же могут делать металл и плотный пластик. В случае листового металла вообще не требуется очень толстый металл, прежде чем он предотвратит образование резьбы. Пластмассы обычно не могут остановить формирование резьбы, потому что винты тверже, чем пластик, но пластмассы могут треснуть от давления резьбонарезки. Они бывают разных размеров, с различными типами головок, включая плоские, ферменные, круглые и шестигранные.

Они бывают разных размеров, с различными типами головок, включая плоские, ферменные, круглые и шестигранные. Для крепежных винтов это будет отверстие того же размера, которое используется для нарезания резьбы в материале, как показано в таблице ниже:

Для крепежных винтов это будет отверстие того же размера, которое используется для нарезания резьбы в материале, как показано в таблице ниже: 3125

3125 Нарезание резьбы на самом деле разрезает древесные волокна, которые при выкручивании шурупов превращаются в опилки.Каждый раз, когда их удаляют и заменяют, стык винта с деревом становится слабее, пока не перестанет держаться после нескольких циклов.

Нарезание резьбы на самом деле разрезает древесные волокна, которые при выкручивании шурупов превращаются в опилки.Каждый раз, когда их удаляют и заменяют, стык винта с деревом становится слабее, пока не перестанет держаться после нескольких циклов. 1285

1285  3438

3438  Точка сверления обеспечивает отверстие через листовой металл и в трубу. Хотя он может просверливать довольно толстые трубы, резьба винта представляет собой резьбу из листового металла, поэтому они не будут работать в толстостенных трубах, где было бы лучше просверлить материал и нарезать резьбу.

Точка сверления обеспечивает отверстие через листовой металл и в трубу. Хотя он может просверливать довольно толстые трубы, резьба винта представляет собой резьбу из листового металла, поэтому они не будут работать в толстостенных трубах, где было бы лучше просверлить материал и нарезать резьбу. При изготовлении этих шин мы широко использовали как винты с нарезкой резьбы, так и винты с просверленной головкой, потому что они были быстрее в использовании, чем винты любого другого типа. В этом случае мы сверлили и ввинчивали элементы конструкции автобуса из нержавеющей стали. Винты были достаточно прочными для этого, потому что они были сделаны из закаленной стали или нержавеющей стали.

При изготовлении этих шин мы широко использовали как винты с нарезкой резьбы, так и винты с просверленной головкой, потому что они были быстрее в использовании, чем винты любого другого типа. В этом случае мы сверлили и ввинчивали элементы конструкции автобуса из нержавеющей стали. Винты были достаточно прочными для этого, потому что они были сделаны из закаленной стали или нержавеющей стали.