Таблетирование порошкообразных и гранулированных материалов – Лекции по промышленной технологии — Стр 6

Лекции по промышленной технологии — Стр 6

Прессование. (собственно таблетирование). Это процесс образования таблеток из гранулированного или порошкообразного материала под действием давления. В современном фармацевтическом производстве таблетирование осуществляется на специальных прессах – роторных таблеточных машинах (РТМ). Прессование на таблеточных машинах осуществляется пресс – инструментом, состоящим из матрицы и двух пуансонов.

Технологический цикл таблетирования на РТМ складывается из ряда последовательных операций: дозирование материала, прессование (образование таблетки), ее выталкивание и сбрасывание. Все перечисленные операции осуществляются автоматически одна за другой при помощи соответствующих исполнительных механизмов.

Прямое прессование. Это процесс прессования не гранулированных порошков. Прямое прессование позволяет исключить 3 – 4 технологические операции и, таким образом имеет преимущество перед таблетированием с предварительным гранулированием порошков. Однако, несмотря на кажущиеся преимущества, прямое прессование медленно внедряется в производство. Это объясняется тем, что для производительной работы таблеточных машин прессуемый материал должен обладать оптимальными технологическими характеристиками (сыпучестью, пресуемостью, влажностью и др.) Такими характеристиками обладает лишь небольшое число не гранулированных порошков – натрия хлорид, калия йодид, натрия и аммония бромид, гексометилентетрамин, бромкамфара и др. вещества, имеющие изометрическую форм частиц приблизительно одинакового гранулометрического состава, не содержащих большого количества мелких фракций. Они хорошо прессуются.

Одним из методов подготовки лекарственных веществ к прямому прессованию является направленная кристаллизация – добиваются получения таблетируемого вещества в кристаллах заданной сыпучести, прессуемости и влажности путем особых условий кристаллизации. Этим методом получают ацетилсалициловую кислоту и аскорбиновую кислоту.

Широкое использование прямого прессования может быть обеспечено повышением сыпучести не гранулированных порошков, качественным смешиванием сухих лекарственных и вспомогательных веществ, уменьшением склонности веществ к расслоению.

Обеспыливание.

Лекция № 11т. Основные группы вспомогательных веществ для

таблетирования.

Наполнители – это вещества, используемые для придания таблетке определенной массы в тех случаях, когда лекарственное вещество входит в ее состав в небольшой дозировке (0,01 – 0,001г), обычно сильнодействующее вещество. В качестве наполнителей применяют сахарозу, лактозу, глюкозы, натрия хлорид, крахмал, натрия гидрокарбонат и др. Наполнители, обладающие хорошей сыпучестью и прессуемостью, используются для прямого прессования. Они не являются инертными формообразователями, а в значительной степени определяют скорость высвобождения, скорость и полноту всасывания лекарственного вещества, а также его стабильность. Все вспомогательные вещества, используемые в производстве таблеток, в зависимости от назначения подразделяются на следующие группы: разрыхлители, связывающие вещества, вещества, способствующие скольжению, красители.

Разрыхлители – вводят в состав таблетируемых масс с целью обеспечения их быстрого механического разрушения в жидкой среде (воде или желудочном соке), что необходимо для высвобождения и последующего всасывания лекарственного вещества. По механизму действия их можно подразделить на следующие группы: а) вещества, разрывающие таблетку после набухания при контакте с жидкостью; б) улучшающие смачиваемость и водопроницаемость таблетки и способствующие ее распадению и растворению; в) обеспечивающие разрушение таблетки в жидкой среде в результате газообразования.

К веществам, обладающим способностью к набуханию в жидкой среде, относятся кислота альгиновая (ПС из бурых морских водорослей) и натриевая соль ее, амилопектин, МЦ, натриевая соль карбоксиметилцеллюлозы, агар-агар (ПС из багряных морских водорослей), трагакант, ПВП.

К веществам, улучшающим смачиваемость, относятся неионогенные поверхностно-активные вещества – твины. Твины способствуют образованию гидрофильных пор в таблетке, по которым вода или пищеварительные соки проникают внутрь таблетки. Твин-80 обладает резко выраженной гидрофильностью и добавленный в небольшом количестве (0,2% от общей массы таблетки) приводит к уменьшению времени распадаемости и ускорению, всасывания некоторых лекарственных веществ. К этой же группе разрыхляющих веществ относят крахмал, действие которых обусловлено не столько набуханием зерен, сколько увеличением пористости таблеток и созданием условий для проникновения в них жидкости.

При проникновении воды или пищеварительных соков в массу таблетки, содержащей смесь указанных веществ происходит реакция взаимодействия компонентов смеси, сопровождающаяся выделением СО2. В результате таблетки подвергаются механическому разрушению.

Связывающие вещества вводятся в сухом виде или в гранулирующем растворе в состав масс для таблетирования при гранулировании для обеспечения прочности гранул и таблеток. При сухом гранулировании добавляют небольшое количество связывающихся веществ, например целлюлозу или полиэтиленгликоль.

При влажном гранулировании существует правило: если требуется добавить небольшое количество увлажнителя, то связывающие вещества вводят в смесь в сухом виде, если количество увлажнителя большое, то связывающее вещество вводят в виде раствора. Растворимость связывающего вещества также оказывает влияние на выбор способа его введения. В качестве связывающих веществ применяют чистые растворители (вода, этанол), поскольку они частично растворяют таблетируемый материал; природные камеди (акация, трагакант), желатин, сахар ( в виде сиропов конц. 50 – 67%), крахмальный клейстер, производные целлюлозы, кислоту альгиновую и альгинаты.

Исследования показали, что с увеличением концентрации раствора связывающих веществ ухудшается распадаемость таблеток и скорость высвобождения лекарственного вещества. Это относится к таким веществам, как крахмальный клейстер, Na КМЦ, полиэтиленоксид и желатин. Что касается ПВП, то увеличение его количества улучшает высвобождение лекарственного вещества. Это же можно сказать и про альгинат натрия. Следовательно, для каждого таблетируемого материала целесообразно подбирать оптимальный количественный и качественный состав связывающих веществ, чтобы, получив наилучшие механические свойства гранулята и таблеток, обеспечить в то же время требуемую их распадаемость и скорость высвобождения лекарственного вещества.

Вещества, способствующие скольжению. По своей природе скользящие вещества можно разбить на две группы: а) жиры и жироподобные вещества; б) порошковидные вещества.

а) парафин, гидрированные растительные жиры и масло-какао, добавляемые в количестве до 2%, стеараты кальция и магния, чистая стеариновая кислота (≤ 1%). б) тальк, крахмал и твин-80. Талька в гранулят добавляют не больше 3%, т.к. он действует раздражающе на слизистые оболочки. Порошкообразные вещества находят большее применение, чем жировые, поскольку последние отражаются на растворимости и химической стойкости таблеток. Порошкообразные скользящие вещества вводятся опудриванием гранулята.

По своим функциям скользящие вещества делятся на 3 группы: обеспечивающие скольжение, смазывающие и препятствующие прилипанию. Они обеспечивают равномерное истечение таблетируемых масс из бункера в матрицу, что гарантирует точность и постоянство дозировки лекарственного вещества. Смазывающие вещества способствуют облегченному выталкиванию таблеток из матрицы, предотвращая образование царапин на их гранях. Противоприлипающие вещества предотвращают налипание массы на стенки пуансонов и матриц, а также слипание частичек друг с другом.

Еще одна функция, которая которые выполняют скользящие вещества: снятие электростатического заряда с частичек порошка или гранулята, что также улучшает их сыпучесть. Для этой цели используют тальк, стеараты, аэросил.

Эти вещества целесообразно вводить в состав таблетируемых масс в высокодисперсном состоянии. Чем больше степень измельчения, тем больше поверхность таблетируемой массы при одинаковом количестве они могут покрыть. Поскольку тальк и стеараты являются гидрофобными скользящими веществами, то они затрудняют проникновение пищеварительных жидкостей в пористую структуру таблетки, что ухудшает ее распадаемость. Для таблеток не пролонгированного действия это нежелательно, т.к. при терапевтической дозировке лекарственных веществ медленное высвобождение последних не обеспечит терапевтическую концентрацию их в крови, поэтому снижение содержания скользящих веществ за счет повышения их дисперсности позволяет улучшить качество готовой продукции.

Красители добавляют для улучшения внешнего вида таблеток. Кроме того, они служат для обозначения терапевтической группы лекарственных веществ, например, снотворных, ядовитых. С этой целью используют красители: индиго (синего цвета), тартразин (желтый), кислотный красный 2С, тропеолин, эозин. Иногда применяют смесь индиго и тартразина , который имеет зеленый цвет. Из пигментных красителей используют белый пигмент – титана диоксид. Перспективными являются природные красители: хлорофилл, каратиноиды, окрашенные жиросахара.

Покрытие таблеток оболочками.

Нанесение оболочек преследует следующие цели: придать таблеткам красивый внешний вид, увеличить их механическую прочность, скрыть неприятный вкус, запах, защитить от воздействия окружающей среды (света, влаги, кислорода воздуха), локализовать или пролонгировать действие лекарственного вещества, защитить слизистые оболочки пищевода и желудка от разрушающего действия лекарственного вещества. Покрытия, наносимые на таблетки, можно разделить на 3 группы: дражированные, пленочные и прессованные.

Дражированные покрытия – см. Технологию получения драже.

Пленочные покрытия.

Создаются на таблетках путем нанесения раствора пленкообразующего вещества с последующим удалением растворителя. При этом на поверхности таблеток образуется тонкая (0,05 – 0,2мм) оболочка. Пленочные покрытия в зависимости от растворимости делят на следующие группы: водорастворимые, растворимые в желудочном соке, растворимые в кишечнике и нерастворимые покрытия.

Водорастворимые покрытия защищают от механических повреждений, но не предохраняют от воздействия влаги воздуха. Водорастворимые оболочки образуют ПВП, МЦ, оксипропиленметилцеллюлоза, Na КМЦ и др. наносимые в виде водноэтанольных или водных растворов.

Покрытия, растворимые в желудочном соке. Это пленки, которые защищают таблетки от действия влаги, но не препятствуют быстрому разрушению их в желудке (в течение 10-30мин). Относятся полимеры, имеющие в молекуле заместители основного характера, главным образом аминогруппы, например диэтиламинометилцеллюлоза, бензиламиноцеллюлоза, парааминобензоаты сахаров и ацетилцеллюлоза и др. Для покрытия используют растворы указанных веществ в органических растворителях: этаноле, изопропаноле, ацетоне.

Покрытия, растворимые в кишечнике. Они локализуют лекарственное вещество в кишечнике, пролонгируя его действие. Для получения покрытий используют ацетилфталилЦ, метафталилЦ, поливинилацетатфталат, фталаты декстрина, лактозы, маннита, сорбита, шеллака (природные ВМС) Для получения пленки используют указанные вещества в виде растворов в этаноле, изопропаноле, этилацетате, толуоле и др. растворителях, ХФИ (г. Санкт -Петербург) разработал технологию покрытия таблеток водно-аммиачным раствором шеллака и ацетилфталилЦ. Для улучшения механических свойств пленок к ним добавляют пластификатор.

Нерастворимые покрытия – пленки с микропористой структурой. Представляют собой растворы этилЦ и ацетилЦ в этаноле, изопропаноле, ацетоне, толуоле, хлороформе, этилацетате и др. С добавлением пластификаторов. Механизм высвобождения лекарственного вещества: пищеварительные соки быстро проникают через поры нерастворимой оболочки и растворяют лекарственное вещество либо вызывают его набухание. В первом случае лекарственное вещество диффундирует через пленку в обратном направлении, во втором – происходит разрыв оболочки, после чего лекарственное вещество высвобождается обычным способом.

Лекция № 12т. Методы нанесения пленочных покрытий.

Нанесение пленочных покрытий осуществляется в дражировочных котлах, установках центробежного действия и в псевдоожиженном слое. Метод нанесения покрытий в псевдоожженном слое применяется для нанесения водных покрытий, поскольку дражировочные котлы имеют низкие показатели тепло- и массопереноса и процесс покрытия протекает медленно, что снижает производительность аппарата. Использование водных покрытий имеет ряд преимуществ: отпадает необходимость улавливания и регенерации растворителя; готовить водные растворы проще, они лучше распределяется по поверхности таблеток. Для пленочных водных покрытий используют водные растворы оксипропилметплЦ, аммонийных солей шеллака и ацетилфталилЦ. Перед нанесением водных покрытий поверхности таблеток придают гидрофобность за счет нанесения слоя растительного масла. Аппарат для нанесения водного пленочного покрытия разработан ЛНПО «Прогресс».

При невозможности использования водного пленочного покрытия применяется покрытие на основе органических растворителей. Для нанесения этих покрытий используют дражировочные котлы. Этот метод прост, отличается высокой производительностью при использовании покрытий на основе органических растворителей. Для нанесения покрытия двояковыпуклые таблетки загружаются в дражировочный котел. Перед началом процесса покрытия с поверхности таблеток удаляется пыль (с помощью воздушной струи или вакуума). Покрывающий раствор вводится в котел путем многократного разбрызгивания (с помощью установленной у отверстия котла форсунки).

Для нанесения пленочных покрытий на основе органических растворителей применяется установка УЗЦ-25, имеющая замкнутую систему улавливания и регенерации растворителя.

Установка УЗЦ-25 работает следующим образом: в дражировочный котел, вращающийся от привода, загружаются подлежащие покрытию таблетки. Система изолируется. В сборнике готовится покрывающий раствор. Система трубопроводов заполняется азотом. Вентилятором азот подается в калорифер, где нагревается до заданной температуры, затем, входя в котел, омывает перемешиваемые таблетки, на которые с помощью распыливателя наносится покрывающий раствор. Азот с парам растворителя поступает в конденсатор, где растворитель конденсируется и собирается в сборнике. Осушенный азот вновь поступает на вентилятор. Этот цикл повторяется многократно до полного покрытия таблеток. По окончании процесса производится разгерметизация кожуха дражировочного котла, для чего предварительно из системы с помощью вакуума удаляется азот с парами растворителя. Котел открывается, остаток парогазовой меси удаляется из котла местным насосом. Покрытие таблетки выгружаются путем наклона котла. Масса таблеток, загружаемых в котел, составляет 25 кг. Продолжительность цикла не более 4ч.

Напрессованные покрытия.

Напрессованные покрытия – это сухие покрытия, наносимые на таблетки путем прессования на специальных машинах (РТМ-41Д), которые представляют собой сочетание двух машин: ротационной – обычного типа для прессования таблеток и специальной – для получения на них напрессованного покрытия. На первом роторе прессуются таблетки, которые передающим устройством направляются на второй ротор, в матрицу которого подается покрывающий раствор и таблетка прессуется окончательно. Основными причинами, сдерживающими широкое применение этого метода, являются более низкие характеристики покрытий по сравнению с пленками и менее привлекательный товарный вид.

Тритурационные таблетки.

Тритурационными называются таблетки, формируемые из увлажненной массы путем ее втирания в специальную форму с последующей сушкой. В отличие от прессованных, тритурационные таблетки не подвергаются действию давления: сцепление частиц этих таблеток осуществляется только в результате аутогезии при высушивании, поэтому тритурационные таблетки обладают меньшей прочностью, чем прессованные. Тритурационные таблетки изготавливают в тех случаях, когда использование давления нежелательно или невозможно. Это может иметь место тогда, когда дозировка лекарственного вещества мала, а добавление большого количества большого количества вспомогательных веществ нецелесообразно. Изготовить такие таблетки из-за малого размера (d = 1-2 мм) на таблеточной машине технически сложно. Тритурационные таблетки изготавливают и тогда, когда действие добавления может вызвать к – л изменение лекарственного вещества. Например, при получении таблеток нитроглицерина при использовании добавления может произойти взрыв. И еще тритурационные таблетки целесообразно приготавливать в тех случаях, когда необходимы таблетки, быстро и легко растворяющиеся в воде. Для их изготовления не нужны скользящие вещества, которые являются нерастворимыми соединениями. Тритурационные таблетки являются пористыми и непрочными и поэтому они быстро растворяются при контакте с жидкостью, что удобно при производстве таблеток для инъекций и глазных капель.

В качестве вспомогательных веществ для тритурационных таблеток используют лактозу, сахарозу, глюкозу, каолин, СаСО3. При их получении порошкообразную смесь увлажняют 50-70% спиртом до получения пластичной массы, которую затем при помощи шпателя втирают в пластину – матрицу, помещенную на стекло. Затем с помощью поршней пуансонов влажные таблетки выталкиваются из матриц и сушатся на воздухе или в сушильном шкафу при температуре 30-40єC. По другому способу сушка таблеток осуществляется, непосредственно в пластинах и с помощью пуансонов выталкиваются уже высохшие таблетки.

Перспективы развития технологии таблеток.

Многослойные таблетки позволяют сочетать лекарственные вещества, несовместимые по физико-химическим свойствам, пролонгировать действие лекарственных веществ, регулировать последовательность их всасывания в определенные промежутки времени. Для их производства применяют циклические таблеточные машины. Лекарственные вещества, предназначенные для различных слоев, подаются в питатель машины из отдельного бункера. В матрицу по очереди насыпается новое лекарственное вещество, и нижний пуансон опускается все ниже. Каждое лекарственное вещество имеет свою окраску, и их действие проявляется последовательно, в порядке растворения слоев. Для получения слоистых таблеток различные зарубежные фирмы выпускают специальные модели РТМ, в частности фирма «В.Фетте» (ФРГ).

Каркасные таблетки (или таблетки с нерастворимым скелетом) – для их получения используют вспомогательные вещества, образующие сетчатую структуру (матрицу), в которую включено лекарственное вещество. Такая таблетка напоминает губку, поры которой заполнены растворимым лекарственным веществом. Такая таблетка не распадается в желудочно-кишечном тракте. В зависимости от природы матрицы она может набухать и медленно растворяться или сохранять свою геометрическую форму в течение всего пребывания в организме и выводится неизменном в виде пористой массы, в которой поры заполнены жидкостью. Каркасные таблетки относятся к препаратам пролонгированного действия. Лекарственное вещество из них высвобождается путем вымывания. При этом скорость его высвобождения не зависит ни от содержания ферментов в окружающей среде, ни от величины ее рН и остается достаточно постоянной по мере прохождения таблетки через желудочно-кишечный тракт. Скорость высвобождения лекарственного вещества, определяют такие факторы, как природа вспомогательных и растворимость лекарственных веществ, соотношение лекарств и образующего матрицу веществ, пористость таблетки и способ ее получения.

Вспомогательные вещества для образования матриц подразделяют на гидрофильные, гидрофобные, инертные и неорганические.

Гидрофильные матрицы – из набухающих полимеров (гидроколлоидов): гидроксипропилЦ, гидроксипропилметилЦ, гидроксиэтилметилЦ, метилметакрилата и др.

Гидрофобные матрицы – (липидные) – из натуральных восков или из синтетических моно-, ди- и триглицеридов, гидрированных растительных масел, жирных высших спиртов и др.

Инертные матрицы – из нерастворимых полимеров: этилЦ, полиэтилен, полиметилметакрилат и др. Для создания каналов в слое полимера, нерастворимого в воде, добавляют водо-растворимые вещества (ПЭГ, ПВП, лактоза, пектин и др.). Вымываясь из каркаса таблетки, они создают условия для постепенного выделения молекул лекарственного вещества.

Для получения неорганических матриц используют нетоксичные нерастворимые вещества: Са2НРО4, СаSO4, BaSO4 , аэросил и др.

Каркасные таблетки получают прямым прессованием смеси лекарственных и вспомогательных веществ, прессованием микрогранул ли микрокапсул лекарственных веществ.

Таблетки с ионитами – продление действия лекарственного вещества возможно путем увеличения молекулы его за счет осаждения, на и – о смоле. Вещества, связанные с и- о смолой, становятся нерастворимыми, и освобождение лекарственного вещества в пищеварительном тракте основано только на обмене ионов. Таблетки с ионитами поддерживают уровень действия лекарственного вещества в течение 12 часов.

Драже.

Драже – твердая дозированная ЛФ для внутреннего применения, получаемая путем многократного наслаивания (дражирования) лекарственных и вспомогательных веществ на сахарные гранулы (крупку). Драже имеют шаровидную форму, масса 0,1 – 0,5г. В виде драже выпускают трудно таблетируемые лекарственные вещества. Драже позволяет скрыть неприятный вкус лекарственного вещества, уменьшить их раздражающее действие, предохранить от воздействия внешних факторов. Однако в этой ЛФ трудно обеспечить точность дозирования, распадаемость в требуемые сроки, быстрое высвобождение лекарственных веществ. Драже не рекомендуется детям. Учитывая выше изложенное, эта ЛФ не относится к перспективным.

Технология: промышленное производство драже осуществляется в дражировочных котлах (обдукторах). Процесс получения драже аналогичен технологии покрытия таблеток дражировочными оболочками. В качестве вспомогательных веществ применяют сахар, крахмал, пшеничную муку, магния карбонат, этилЦ, ацетилЦ, NaKМЦ, тальк, гидрогенизированные жиры, кислоту стеариновую, какао, шоколад, пищевые красители и лаки.

Гранулы (сахарная крупка) просеивают через сито с расчетом, чтобы в 1 г их содержалось около 40, загружают во вращающийся котел и производят последовательное наращивание до тех пор, пока не израсходуются все материалы.

Обдуктор представляет собой вращающийся котел овальной формы, укрепленный на наклонном валу. Скорость вращения котла от 20 до 60 об/мин. Загрузка обдуктора должна составлять 1/5 – 1/6 объема. При большей загрузке таблетки могут разрушаться под тяжестью вращающейся массы, при меньшей истираться за счет интенсивного перемешивания внутри котла.

Для нанесения каждого последующего слоя поверхность драже увлажняют сахарным сиропом и равномерно обсыпают сначала мукой, а через несколько минут – магния карбонатом. После 25 — 30′ в котел подают профильтрованный воздух, подогретый до t = 40 — 50єC. Масса высыхает через 30 – 40 мин. Операцию повторяют 2 – 3 р.

Готовят тестообразную массу, состоящую из муки и сиропа сахарного (1 кг муки на 2 л сиропа), сюда добавляют лекарственные вещества.

Поливают послойно, обсыпают магия карбонатом. Подают горячий воздух на 30-40 мин. Операцию повторяют 2 – 3 раза.

В конце процесса котел вращают без наращивания и получают драже с блестящей гладкой поверхностью. Для глянцевания добавляют воск.

Гранулы.

Это ЛФ в виде крупинок круглой или цилиндрической формы, содержащая смесь лекарственных и вспомогательных веществ (сахар, лактозу, крахмал, глюкозу, тальк и др.). Их легко проглотить, это дает возможность применять их в педиатрической практике.

Лекция № 13т. Мягкие лекарственные формы.

Определение. Мазь – мягкая ЛФ, предназначенная для нанесения на кожу, раны или слизистые оболочки. Мази состоят из основы и одного или нескольких лекарственных веществ, равномерно в ней распределенных. В состав мазей входят стабилизаторы, консерванты.

Характеристика и классификация. Мази широко применяются в различных областях медицины: при лечении дерматологических заболеваний, в отоларингологии, хирургической, проктологической, гинекологической практике, а также как средство защиты кожи от неблагоприятных внешних воздействий (органические вещества, кислоты, щелочи). В последнее время мази применяются и для воздействия на внутренние органы и весь организм с целью лечения, профилактики и диагностики заболеваний.

В форме мазей применяются лекарственные вещества, относящиеся ко всем фармакологическим группам: антисептики, анестетики, гормоны, витамины, противогрибковые средства, анальгетики, а/б и др.

В зависимости от консистенции различают: мази, пасты, кремы, гели, линименты.

Требования к мазям:

Должны иметь мягкую консистенцию для удобства нанесения их на кожу и слизистые оболочки и образования на поверхности ровной сплошной пленки.

Лекарственные вещества в мазях должны быть максимально диспергированы и распределены по всей мази для достижения необходимого терапевтического эффекта и точности дозирования лекарственного вещества.

Должны быть стабильны, не содержать механические включения.

Их состав не должен изменяться при хранении и применении.

Концентрация лекарственных веществ и масса мази должна соответствовать выписанной в рецепте.

Существуют несколько классификаций: по месту применения, характеру действия и типу дисперсионной системы.

studfiles.net

Подготовка материала к таблетированию — PharmSpravka

Подготовка материала к таблетированию протекает по-разному в зависимости от природных свойств прессуемых материалов. Ряд лекарственных веществ, как уже указывалось, может прессоваться непосредственно, без добавления каких-либо вспомогательных веществ. Так таблетируются, например, некоторые кристаллические вещества, растворимые в воде (натрия хлорид, калия, натрия и аммония бромиды, борная кислота, калия перманганат), растительные порошки и некоторые другие вещества. Для их таблетирования требуется, чтобы они имели определенную влажность и более или менее одинаковый размер крупинок (порядка 0,3-0,6 мм). Необходимая влажность достигается высушиванием в сушильных шкафах. Однородности порошка добиваются путем измельчения материала и последующего выделения необходимых фракций с помощью соответствующих сит.

Однако большая часть лекарственных веществ нуждается в более сложной подготовке — гранулировании, или зернении (лат. granulum- зернышко).

Гранулирование

Гранулирование проводится разными способами. Наиболее ранним и долгое время основным промышленным способом был способ «влажного» гранулирования — способ протирания овлажненной массы через перфорированную поверхность (специальное сито). Затем в ряде случаев оказался более целесообразным способ размола предварительно полученных брикетов таблетируемой массы до крупинок определенного размера. В отличие от первого этот способ стал называться сухим. В последнее десятилетие все шире используется в промышленности так называемое структурное гранулирование, при котором образование гранул из порошков происходит в псевдосжиженном слое. К новым способам гранулирования нужно отнести также оригинальный способ гранулирования — плавлением.

Влажное гранулирование

Влажное гранулирование состоит из следующих операций: 1) измельчения веществ в тонкий порошок и их смешивания; 2) овлажнения порошка раствором связывающих веществ; 3) протирания полученной массы через сито; 4) высушивания и обработки гранулята.

Измельчение и смешивание (в случае сочетания двух и более ингредиентов). Эту операцию проводят в шаровых мельницах. Порошок просеивают через сито № 38 (ГОСТ 4403-67).

Овлажнение. Необходимое количество связывающих веществ устанавливают опытным путем для каждой таблетируемой массы. Это относится как к концентрации, так и к количеству раствора связывающего вещества. Для того чтобы порошок вообще гранулировался, он должен быть увлажнен до определенной степени. Если взято мало жидкости, то масса будет заклеивать отверстия сита. Если применить слишком разбавленные растворы, в гранулят будет введено много воды и мало связывающих веществ. Наоборот, при использовании концентрированных растворов будет введено недостаточно воды и много связывающего вещества. Практически о достаточности увлажнения судят так: небольшое количество массы (0,5-1 г) сжимают между большим и указательным пальцами. Образовавшаяся «лепешка» не должна прилипать к пальцам (чрезмерное увлажнение) и рассыпаться при падении с высоты 15-20 см (недостаточное увлажнение). Овлажнение порошков проводят в смесителе с сигмообразными лопастями (рис. 129), которые вращаются с различной скоростью: передняя -со скоростью 17-24 об/мин, а задняя -8-11 об/мин; лопастям можно придавать обратное направление вращения. Для опорожнения смесителя корпус его опрокидывают и массу выталкивают с помощью лопастей.

Протирание (собственно гранулирование). Гранулирование производят путем протирания полученной массы через сито с отверстиями 3-5 мм (сита № 20, 40 и 50 по ГОСТ 214-57). Сита для этой цели применяются пробивные из нержавеющей стали, латуни или бронзы. Употребление тканых проволочных сит не допускается во избежание попадания в таблеточную массу обрывков проволоки.

Протирание производят с помощью специальных протирочных ма-шин-грануляторов. Устройство одной из них показано на рис. 130. В вертикальный перфорированный цилиндр 1 насыпают гранулируе-

муго массу и протирают через отверстия с помощью пружинящих лопастей 2.

Высушивание и обработка гранул. Полученные гранулы рассыпают тонким слоем на деревянных подносах или в эмалированных кюветах и подсушивают. Гранулы некоторых веществ (фенилсали-цилат, терпингидрат и др.) подсушивают на воздухе при комнатной температуре (поскольку фенилсалицилат имеет температуру плавления 42°С, а терпингидрат является летучим веществом), а гранулы большинства .веществ — в сушильных шкафах или сушильных помещениях при температуре 30-40 °С. При сушке гранулята находят применение силикагельный метод, а также сушка при помощи инфракрасных лучей и токов высокой частоты.

В последнее десятилетие в производство таблеток все шире внедряется сушка гранул во взвешенном (кипящем, псевдосжиженном) слое.

Основным преимуществом сушки гранулята в кипящем слое является быстрота процесса. Разница между данной сушилкой и сушилками другого рода (например, полочными) состоит в том, что теплоноситель (воздух) не соприкасается только по поверхности с неподвижным материалом, а продувается через него, приводя гранулят во взвешенное состояние. Поверхность соприкосновения резко возрастает, так как каждая частица высушиваемого продукта, находясь во взвешенном состоянии, обдувается воздухом со всех сторон.

Из известных конструкций таких сушилок на отечественных заводах используется сушилка СП-30 (сушилка порошков с загрузкой 30 кг порошка). Она представляет собой цельносварной металлический шкаф, облицованный металлическими листами и разделенный на два отсека (рис. 131). В первом малом отсеке размещены воздухозаборное устройство 1 и воздухоподогреватель 2. На входе из первого во второй отсек установлен воздушный фильтр 3. Вторым отсеком является сушиль-

ная камера, которая в вертикальной плоскости разделена на три части. Первая служит для установки в ней тележки 4 с резервуаром из оргстекла 6, наполненным продуктом 5, Резервуар с гранулятом размещается на тележке 4, имеющей подъемное устройство. При подъеме верхний срез резервуара прижимается к уплотнению горизонтальной перегородки. Вторая (средняя) часть сушилки предназначена для размещения рукавного фильтра 7 со встряхивающим устройством. В третьей (верхней) части сушилки размещается вентилятор 8, насаженный непосредственно на вал электродвигателя 11 и шибер 9 с рукояткой управления, расположенной на лицевой стенке шкафа для регулирования потока воздуха (10), проходящего через сушилку.

На лицевой стенке сушилки имеется герметически закрывающаяся дверь, на тыльной стороне — предохранительные клапаны для съема давления внутри сушилки в случае взрыва.

В процессе сушки в результате трения частиц возникает электрический заряд, который может дать искру, вызывающую взрыв смеси. Для съема электростатического заряда с продукта в резервуар вставляется стержневая рамка 12, которая через штепсельный разъем соединена с корпусом сушилки.

Во время сушки предохранительные клапаны вследствие создающегося в сушилке вакуума прижимаются резиновыми уплотнителями к корпусу и открываются при возникновении избыточного давления внутри сушилки.

Сушилка работает следующим образом: поток воздуха 1, всасываемый вентилятором 8 в верхнюю часть каркаса, проникает через воздухонагреватель 2, воздушный фильтр 3 и попадает непосредственно в сушильную камеру, где проходит через резервуар с гранулятом 6 снизу вверх. При этом гранулят приходит во взвешенное состояние. Далее воздух проходит через установленный над резервуаром рукавный фильтр, который исключает возможность уноса мелких частиц высушиваемых гранул. Воздух при прохождении через гранулят насыщается парами влаги и через вентиляционный канал выходит наружу.

Перед сушкой в резервуар с гранулятом вставляют стержневую рамку 12, тележку с резервуаром вкатывают в сушилку. Замыкают штепсельный разъем заземляющего устройства 13. Поворотом рукоятки тележки осуществляют подъем резервуара с гранулятом и одновременное уплотнение резервуара с корпусом сушилки. Закрывают дверь. На регуляторе температур устанавливают тепмературу сушки (но не выше 70 0С), на реле времени- продолжительность сушки, Включают пакетный выключатель общего включения; при этом загорается сигнальная лампа зеленого цвета. Поворотом рукоятки механизма управления шибером закрывают выхлопное отверстие. Нажимают кнопку «пуск» системы управления вентилятором (на пульте загорается красная лампа). Медленно открывают клапан регулировки воздуха вращением рукоятки механизма управления шибером до тех пор, дока материал в резервуаре не придет во взвешенное состояние. После заданного времени сушки (20-60 мин) вентилятор останавливается автоматически.

После сушки путем многократного поворота ручки встряхивающего устройства встряхивают рукавный фильтр. Открывают дверь сушильной камеры. Опускают резервуар с материалом посредством вращения рукоятки тележки. Тележку вместе с резервуаром выкатывают из сушилки.

После высушивания гранулят не представляет собой равномерной массы и часто содержит комки слипшихся гранул, поэтому повторно поступает в протирочную машину. Затем при необходимости от грану-лята отсеивают образовавшуюся пыль.

Сухое гранулирование

В некоторых случаях, если лекарственное вещество разлагается в присутствии воды или нет необходимости во влажном гранулировании, вещество подвергают сухому гранулированию. С этой целью из порошка прессуют брикеты, которые затем размалывают, получая крупку — порошок определенной степени мелкости. После отсеивания от пыли крупку таблетируют. Иногда применяют промежуточный тип гранулирования, заключающийся в том, что порошок сначала смачивают раствором связывающих веществ, высушивают, а затем полученную ком-кообразную массу размалывают в крупку,

В настоящее время под сухим гранулированием обычно понимают введение в таблетируемую массу сухих склеивающих веществ (например, микрокристаллическая целлюлоза, полиэтиленоксид), обеспечивающих под давлением сцепление частиц как гидрофильных, так и гидрофобных веществ. С. Носовицкая и Т. А. Коротенко еще в 1957 г. показали пригодность для сухого гранулирования полиэтиленоксида советского производства в сочетании с крахмалом и тальком. В настоящее время количество прописей, в которых рекомендовано использование добавок сухих склеивающих веществ с последующим непосредственным прессованием значительно увеличилось.

Гранулирование в псевдосжнженном слое

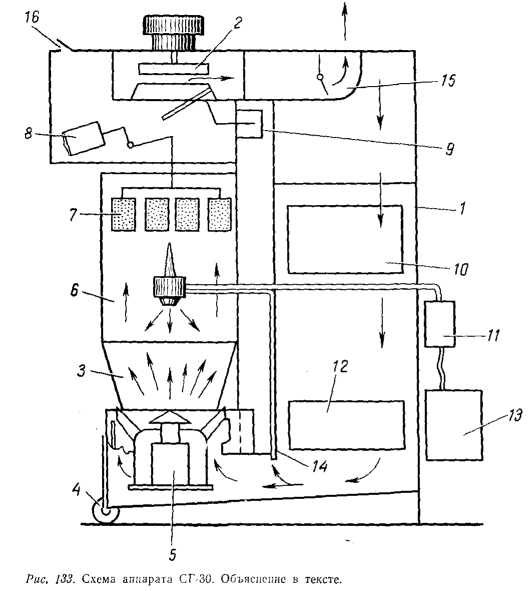

Гранулирование в кипящем слое осуществляется в аппарате СГ-30, который является дальнейшим техническим развитием аппарата СП-30 (рис, 132, 133). Аппарат (1 — рама) работает под разряжением, создаваемым крыльчатым вентилятором 2, стоящим на выходе из аппарата. Между продуктовым резервуаром 3 и обечайкой рукавного фильтра 7 вмонтирована обечайка с форсункой 6. Гранулирующая жидкость дозирующим насосом 11 подается на форсунку из бака 13. Для распыления жидкости на форсунку под давлением подается очищенный сжатый воздух. Герметичность резервуара 3, обечайки с форсункой и обечайки с рукавными фильтрами достигается за счет поджатия вверх резервуара 3, осуществляемого пневмоцилиндром 5. Для сброса воздуха из внутренней части аппарата в случае возникновения там избыточного давления на верхней плоскости корпуса имеется специаль-

ный клапан 16. Электростатический заряд, возникающий в результате трения частиц продукта, снимается непосредственно с резервуара.

Резервуар с продуктом установлен на тележке 4. Рукавные фильтры снабжены встряхивающим устройством 8 и механизмом управления заслонкой 9, предназначенными для периодического встряхивания рукавных фильтров как в процессе работы, так и по окончании процесса. В верхней части аппарата расположен шибер 15 с механизмом управления шибером, предназначенным для регулирования расхода воздуха, пропускаемого через аппарат. Поступающий воздух отфильтровывается через воздушный фильтр 10, выполненный из поропласта, проходит через калориферную установку 12. Очищенный воздух проходит через распределительную решетку и через сетку из нержавеющей стали 14, расположенные на дне резервуара 3. Для измерения температуры воздуха после калориферной установки и воздуха, уходящего из аппарата, (перед распределительной решеткой продуктового резервуара и непосредственно за рукавными фильтрами установлены термосопротивления.

Аппарат работает следующим образом. В резервуар 3 загружают 30 кг таблетируемой массы. Затем при помощи пневмоцилиндра подъема 5 резервуар на тележке 4 поднимают вверх до нижнего фланца обечайки с форсункой 6 и фиксируют в этом положении для создания герметичности. При включении вентилятора 12 и регулировки расхода сжижающего воздуха шибером 15 смесь приходит в состояние «кипения». Происходит перемешивание. Через заданные промежутки времени закрывают заслонку 9 и включают механизмы встряхивания рукавных фильтров 8 с целью очистки их от пыли. По истечении времени смешения автоматически включают подачу на форсунку сжатого воздуха и насос 11 для подачи гранулирующей жидкости. Происходит гранулирование массы. Через заданные промежутки времени насос отключается на время встряхивания рукавных фильтров, а затем снова включается. По истечении времени гранулирования автоматически отключается насос подачи гранулирующей жидкости 11 и начинается процесс сушки. Во время сушки через равные промежутки времени срабатывает механизм встряхивания рукавных фильтров. После сушки автоматически отключаются вентилятор и подача пара в калорифер.

Добавление антифрикционных и разрыхляющих веществ

Жиры и жироподобные вещества вводятся в виде эфирного раствора, которым опрыскивают гранулы при непрерывном их помешивании, после чего эфиру дают испариться. Порошкообразные скользящие вещества находят большое применение, поскольку жировые вещества отражаются на растворимости и химической стойкости таблеток. Они вводятся опудриванием гранулята. После добавления антифрикционных веществ, если это необходимо, в гранулят вводят разрыхляющие вещества для улучшения раопадаемости таблеток в желудке и кишечнике.

Связывающие, скользящие и разрыхляющие вещества в совокупности называются вспомогательными веществами. По ГФХ общее количество вспомогательных веществ в таблетках не должно превышать 20%.

27.06.2015

www.pharmspravka.ru

Производство таблеток

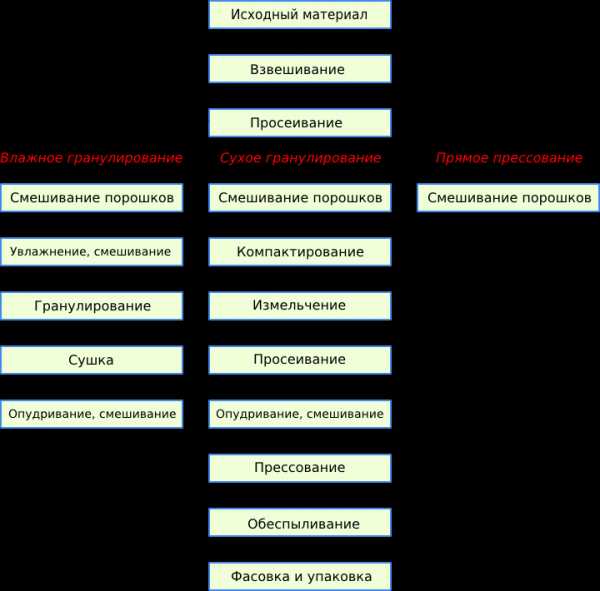

Наиболее распространены три технологические схемы получения таблеток: с применением влажного или сухого гранулирования и прямое прессование.

Технологическая схема производства таблеток

Подготовка исходных материалов к таблетированию сводится к их растворению и развешиванию. Взвешивание сырья осуществляется в вытяжных шкафах с аспирацией. После взвешивания сырье поступает на просеивание с помощью просеивателей вибрационного принципа действие.

Смешивание

Составляющие таблеточную смесь лекарственного и вспомогательного вещества необходимо тщательно смешивать для равномерного распределения их в общей массе. Получение однородной по составу таблеточной смеси является очень важной и довольно сложной технологической операцией. В связи с тем, что порошки обладают различными физико-химическими свойствами: дисперсностью, насыпной плотностью, влажностью, текучестью и др. На этой стадии используют смесители периодического действия лопастного типа, форма лопастей может быть различной, но чаще всего червячная или зетобразной.

Гранулирование

Это процесс превращения порошкообразного материала в зерна определенной величины, что необходимо для улучшения сыпучести таблетируемой смеси и предотвращения ее расслаивания. Гранулирование может быть «влажным» и «сухим». Первый вид гранулирования связан с использованием жидкостей – растворов вспомогательных веществ; при сухом гранулировании к помощи смачивающих жидкостей или не прибегают, или используют их только на одной определенной стадии подготовки материала к таблетированию.

Влажное гранулирование состоит из следующих операций:

- измельчения веществ в тонкий порошок;

- овлажнение порошка раствором связывающих веществ;

- протирание полученной массы через сито;

- высушивание и обработки гранулята.

Измельчение. Эту операцию обычно проводят в шаровых мельницах.

Овлажнение. В качестве связывающих веществ рекомендуют применять воду, спирт, сахарный сироп, раствор желатина и 5% крахмальный клейстер. Необходимое количество связывающих веществ устанавливают опытным путем для каждой таблетируемой массы. Для этого, чтобы порошок вообще гранулировался, он должен быть увлажнен до определенной степени. О достаточности увлажнения судят так: небольшое количество массы (0,5 – 1г) сжимают между большим и указательным пальцем; образовавшаяся «лепешка» не должна прилипать к пальцам (чрезмерное увлажнение) и рассыпаться при падении с высоты 15 – 20 см (недостаточное увлажнение). Овлажнение проводят в смесителе с S (сигма) – образными лопастями, которые вращаются с различной скоростью: передняя – со скоростью 17 – 24об/мин, а задняя – 8 – 11об/мин, лопасти могут вращаться в обратную сторону. Для опорожнения смесителя корпус его опрокидывают и массу выталкивают с помощью лопастей.

Протирание (собственно гранулирование). Гранулирование производят путем протирания полученной массы через сито 3 – 5мм (№ 20, 40 и 50) Применяют пробивные сита из нержавеющей стали, латуни или бронзы. Не допускается употребление тканных проволочных сит во избежание попадания в таблеточную массу обрывков проволоки. Протирание производят с помощью специальных протирочных машин – грануляторов. В вертикальный перфорированный цилиндр насыпают гранулируемую массу и протирают через отверстия с помощью пружинящих лопастей.

Высушивание и обработка гранул. Полученные ранулы рассыпают тонким слоем на поддонах и подсушивают иногда на воздухе при комнатной температуре, но чаще при температуре 30 – 40 °C в сушильных шкафах или сушильных помещениях. Остаточная влажность в гранулах не должна превышать 2%.

Обычно операции смешивания и равномерного увлажнения порошкообразной смеси различными гранулирующими растворами совмещают и проводят в одном смесители. Иногда в одном аппарате совмещаются операции смешивания и гранулирования (высокоскоростные смесители – грануляторы). Смешивание обеспечивается за счет энергичного принудительного кругового перемешивания частиц и сталкивания их друг с другом. Процесс перемешивания для получения однородной по составу смеси длится 3 — 5′. Затем к предварительно смешиваемому порошку в смеситель подается гранулирующая жидкость, и смесь перемешивается еще 3- 10′. После завершения процесса гранулирования открывают разгрузочный клапан, и при медленном вращении скребка готовый продукт высыпается. Другая конструкция аппарата для совмещения операций смешивания и гранулирования — центробежный смеситель – гранулятор.

По сравнению с сушкой в сушильных шкафах, которые являются малопроизводительными и в которых длительность сушки достигает 20 – 24 часа, более перспективной считается сушка гранул в кипящем (псевдоожиженом) слое. Основными ее преимуществами являются: высокая интенсивность процесса; уменьшение удельных энергетических затрат; возможность полной автоматизации процесса.

Если операции влажного гранулирования выполняются в раздельных аппаратах, то после сушки гранул следует операция сухого гранулирования. После высушивания гранулят не представляет собой равномерной массы и часто содержит комки из слипшихся гранул. Поэтому гранулят повторно поступает в протирочную машину. После этого от гранулята отсеивают образовавшуюся пыль.

Поскольку гранулы, полученные после сухой грануляции, имеют шероховатую поверхность, что затрудняет в дальнейшем их высыпание из загрузочной воронки в процессе таблетирования, а кроме этого, гранулы могут прилипать к матрице и пуансонам таблетпресса, что вызывает, помимо нарушения веса, изъяны в таблетках, прибегают к операции «опудривания» гранулята. Эта операция осуществляется свободным нанесением тонко измельченных веществ на поверхность гранул. Путем опудривания в таблетмассу вводят скользящие и разрыхляющие вещества.

Сухое гранулирование

В некоторых случаях, если лекарственное вещество разлагается в присутствии воды, прибегают к сухому гранулированию. Для этого из порошка прессуют брикеты, которые затем размалывают, получая крупку. После отсеивания от пыли крупку таблетируют. В настоящее время под сухим гранулированием понимают метод, при котором порошкообразный материал подвергают первоначальному уплотнению (прессованию) и получают гранулят, который затем таблетируют – вторичное уплотнение. При первоначальном уплотнении в массу вводят сухие склеивающие вещества (МЦ, КМЦ, ПЭО), обеспечивающих под давлением сцепление частиц как гидрофильных, так и гидрофобных веществ. Доказано пригодность для сухого гранулирования ПЭО в сочетании с крахмалом и тальком. При использовании одного ПЭО масса прилипает к пуансонам.

Прессование

Прессование (собственно таблетирование). Это процесс образования таблеток из гранулированного или порошкообразного материала под действием давления. В современном фармацевтическом производстве таблетирование осуществляется на специальных прессах – таблеточных прессах, другое название — роторная таблеточная машина (РТМ).

Прессование на таблеточных прессах осуществляется — пресс-инструментом, состоящим из матрицы и двух пуансонов.

Технологический цикл таблетирования на таблеточных прессах складывается из ряда последовательных операций: дозирование материала, прессование (образование таблетки), ее выталкивание и сбрасывание. Все перечисленные операции осуществляются автоматически одна за другой при помощи соответствующих исполнительных механизмов.

Прямое прессование. Это процесс прессования не гранулированных порошков. Прямое прессование позволяет исключить 3 – 4 технологические операции и, таким образом имеет преимущество перед таблетированием с предварительным гранулированием порошков. Однако, несмотря на кажущиеся преимущества, прямое прессование медленно внедряется в производство. Это объясняется тем, что для производительной работы таблеточных машин прессуемый материал должен обладать оптимальными технологическими характеристиками (сыпучестью, пресуемостью, влажностью и др.) Такими характеристиками обладает лишь небольшое число не гранулированных порошков – натрия хлорид, калия йодид, натрия и аммония бромид, гексометилентетрамин, бромкамфара и др. вещества, имеющие изометрическую форм частиц приблизительно одинакового гранулометрического состава, не содержащих большого количества мелких фракций. Они хорошо прессуются.

Одним из методов подготовки лекарственных веществ к прямому прессованию является направленная кристаллизация – добиваются получения таблетируемого вещества в кристаллах заданной сыпучести, прессуемости и влажности путем особых условий кристаллизации. Этим методом получают ацетилсалициловую кислоту и аскорбиновую кислоту.

Широкое использование прямого прессования может быть обеспечено повышением сыпучести не гранулированных порошков, качественным смешиванием сухих лекарственных и вспомогательных веществ, уменьшением склонности веществ к расслоению.

Обеспыливание

Для удаления с поверхности таблеток, выходящих из таблеточного пресса, пылевых фракций применяются обеспыливатели (обеспыливатель таблеток вибрационный и обеспыливатель таблеток шнековый). Таблетки проходят через вращающийся перфорированный барабан и очищаются от пыли, которая отсасывается пылесосом.

Фасовка и упаковка

Таблетки выпускаются в различной упаковке, рассчитанной для приобретения больными или лечебным учреждением. Применение оптимальной упаковки — основной путь предотвращения снижения качества таблетированных препаратов при хранении. Поэтому выбор вида упаковки и упаковочных материалов для таблеток решается в каждом конкретном случае индивидуально, в зависимости от физико-химических свойств входящих в состав таблеток веществ.

Одним из важнейших требований, предъявляемых к упаковочным материалам, является защита таблеток от воздействия света, атмосферной влаги, кислорода воздуха, микробной обсемененности.

Для упаковки таблеток в настоящее время используютсятакие традиционные упаковочные материалы, как бумага, картон, металл, стекло (картонные конвалюты, стеклянные пробирки, металлические пеналы, склянки на 50, 100, 200 и 500 таблеток, железные банки с впрессованной крышкой на 100 — 500 таблеток).

Наряду с традиционными материалами широко применяются пленочные упаковки из целлофана, полиэтилена, полистирола, полипропилена, поливинилхлорида и различных комбинированных пленок на их основе. Наиболее перспективны пленочные контурные упаковки, получаемые на основе комбинированных материалов методом термосваривания: безъячейковая (ленточная) и ячейковая (блистерная).

Для ленточной упаковки широко применяются в различных сочетаниях: ламинированная целлофановая лента, алюминиевая фольга, ламинированная бумага, полимерная пленка, ламинированная полиэстером или нейлоном. Упаковку изготовляют, применяя термосваривание двух совмещенных материалов.

Упаковку осуществляют на специальных автоматах (Автомат упаковки таблеток). Ячейковая упаковка состоит из двух основных элементов: пленки, из которой термоформованием получают ячейки, и термосвариваемой или самоклеящейся пленки, для заклеивания ячеек упаковок после заполнения их таблетками. В качестве термоформируемой пленки чаще всего применяется жесткий (непластифицированный) или слабо пластифицированный поливинилхлорид (ПВХ) толщиной 0,2—0,35 мм и более. Пленка ПВХ хорошо формуется и термосклеивается с различными материалами (фольгой, бумагой, картоном, покрытыми термолаковым слоем). Это наиболее распространенный материал, используемый для упаковки негигроскопичных таблеток.

Покрытие пленки из поливинилхлорида поливинилхлоридом или галогенированным этиленом уменьшает газо- и паропроницаемость: ламинирование поливинилхлорида полиэстером или нейлоном применяется для изготовления ячейковой упаковки, безопасной для детей.

transmedteh.com

Промышленная технология лекарств. Электронный учебник

2.6. Технологический процесс производства таблеток

При изготовлении лекарственных форм из порошкового материала, помимо смешения и прессования, проводятся операции измельчения, грануляции и таблетирования.

Измельчение препарата используется для достижения однородности смешения, устранения крупных агрегатов в комкующихся и склеивающихся материалах, увеличения технологических и биологических эффектов.

Измельчение порошков приводит к определенному увеличению прочности и числа контактов между частицами и в результате – к образованию прочных конгломератов. Используя это свойство, в угольной промышленности получают методом обкатки прочные гранулы из измельченного порошка.

Тонкое измельчение лекарственных порошков, несмотря на возможные преимущества биодоступности, не нашло применения, за исключением отдельных случаев, широкого применения в технологии производства твердых лекарственных форм. Это обусловлено тем, что кристалл представляет собой жестко сформированную структуру с минимальной свободной и высокой внутренней энергией. Поэтому для его разрушения требуются значительные внешние усилия. При этом в системе кристаллов одновременно с измельчением усиливается трение, которое уменьшает прилагаемую внешнюю нагрузку до величин, способных вызвать только эластическую или незначительную пластическую деформацию. Поэтому эффективность измельчения, особенно в кристаллических веществах с высокой температурой плавления, быстро падает.

Для увеличения пластической деформации в измельчаемый порошок вводят некоторое количество жидкой фазы.

Увеличение свободной энергии кристаллов при измельчениии может служить причиной механо-химической деструкции препаратов и уменьшения их стабильности при хранении.

Измельчение высокопластичных материалов с низкими температурами плавления, таких как скользящие и смазывающие вещества, может привести к значительному увеличению их эффективности при изготовлении таблеток.

Некоторые мягкие конгломераты порошков могут быть устранены просеиванием их или протиранием через перфорированные пластины или сита с определенным размером отверстий. В других случаях просеивание является неотъемлемой частью измельчения для получения смеси с определенным гранулометрическим составом.

Измельчение применяется также для переработки некондиционных гранул и таблеток.

Для осуществления измельчения порошков и гранул предложен ряд аппаратов с различными рабочими органами. Нередко измельчающие агрегаты входят в комплекс оборудования для обработки исходных субстанций и конечной продукции – гранул (грануляторы, смесители-грануляторы, классификаторы и др.).

В связи с небольшими количествами измельчаемых материалов на заводах для этих целей, в частности, для измельчения некондиционных гранул, используются грануляторы, шаровые и молотковые мельницы, микромельницы и др.

Выбор оптимальной технологической схемы производства таблеток зависит от физико-химических и технологических свойств лекарственных веществ, их количества в составе таблетки, устойчивости к воздействию факторов внешней среды и др.

В настоящее время известно два основных метода получения таблеток: путем прямого прессования веществ и через гранулирование.

2.6.1. Прямое прессование

Метод прямого прессования обладает рядом преимуществ. Он позволяет достичь высокой производительности труда, значительно сократить время технологического цикла за счет упразднения ряда операций и стадий, исключить использование нескольких позиций оборудования, уменьшить производственные площади, снизить энерго- и трудозатраты. Прямое прессование дает возможность получить таблетки из влаго-, термолабильных и несовместимых веществ. На сегодняшний день, однако, этим методом получают менее 20 наименований таблеток. Это объясняется тем, что большинство лекарственных веществ не обладают свойствами, обеспечивающими непосредственное их прессование. К этим свойствам относятся: изодиаметрическая форма кристаллов, хорошая сыпучесть (текучесть) и прессуемость, низкая адгезионная способность к пресс-инструменту таблеточной машины.

Прямое прессование – это совокупность различных технологических приемов, позволяющих улучшить основные технологические свойства таблетируемого материала: сыпучесть и прессуемость и получить из него таблетки, минуя стадию грануляции.

В настоящее время таблетирование без грануляции осуществляется по следующим направлениям:

- с добавлением вспомогательных веществ улучшающих технологические свойства материала;

- путем принудительной подачи таблетируемого материала из загрузочной воронки таблеточной машины в матрицу;

- с предварительной направленной кристаллизацией прессуемого вещества.

Большое значение для прямого прессования имеют величина, прочность частиц, прессуемость, текучесть, влажность и другие свойства веществ. Так, для получения таблеток натрия хлорида приемлемой является продолговатая форма частиц, а круглая форма этого вещества почти не поддается прессованию. Наиболее хорошая текучесть отмечается у крупнодисперсных порошков с равноосной формой частиц и малой пористостью – таких, как лактоза, фенилсалицилат, гексаметилентетрамин и другие подобные препараты, входящие в эту группу. Поэтому такие препараты могут быть спрессованы предварительного гранулирования. Наилучшим образом зарекомендовали себя лекарственные порошки с размером частиц 0,5 – 1,0 мм, углом естественного откоса менее 42°, насыпной массой более 330 кг/м3, пористостью менее 37%.

Они состоят из достаточного количества изодиаметрических частиц приблизительно одинакового фракционного состава и, как правило, не содержат большого количества мелких фракций. Их объединяет способность равномерно высыпаться из воронки под действием собственной массы, т.е. способность самопроизвольного объемному дозированию, а также достаточно хорошая прессуемость.

Однако подавляющее большинство лекарственных веществ не способно к самопроизвольному дозированию вследствие значительного (более 70%) содержание мелких фракций и неравномерностей поверхности частиц, вызывающих сильное межчастичное трение. В этих случаях добавляют вспомогательные вещества, улучшающие свойства текучести и относящиеся к классу скользящих вспомогательных веществ.

Таким методом получают таблетки витаминов, алкалоидов, гликозидов, кислоты ацетилсалициловой, бромкамфоры, фенолфталеина, сульфадимезина, фенобарбитала, эфедрина гидрохлорида, кислоты аскорбиновой, натрия гидрокарбоната, кальция лактата, стрептоцида, фенацетина и другие.

Предварительная направленная кристаллизация – один из наиболее сложных способов получения лекарственных веществ, пригодных для непосредственного прессования. Этот способ осуществляется двумя методами:

- перекристаллизацией готового продукта в необходимом режиме;

- подбором определенных условий кристаллизации синтезируемого продукта.

Применяя эти методы, получают кристаллическое лекарственное вещество с кристаллами достаточно изодиаметрической (равноосной) структуры, которая свободно высыпается из воронки и вследствие этого легко подвергается самопроизвольному объемному дозированию, что является непременным условием прямого прессования. Данный метод используется для получения таблеток ацетилсалициловой и аскорбиновой кислот.

Для повышения прессуемости лекарственных веществ при прямом прессовании в состав порошковой смеси вводят сухие склеивающие вещества – чаще всего микрокристаллическую целлюлозу (МКЦ) или полиэтиленоксид (ПЭО). Благодаря своей способности поглощать воду и гидратировать отдельные слои таблеток, МКЦ оказывает благоприятное воздействие на процесс высвобождения лекарственных веществ. С МКЦ можно изготовить прочные, но не всегда хорошо распадающиеся таблетки.

Для улучшения распадаемости таблеток с МКЦ рекомендуют добавлять ультраамилопектин.

При прямом прессовании показано применение модифицированных крахмалов. Последние вступают в химическое взаимодействие с лекарственными веществами, значительно влияя на высвобождение и их биологическую активность.

Часто используют молочный сахар, как средство, улучшающее сыпучесть порошков, а также гранулированный кальция сульфат, обладающий хорошей текучестью и обеспечивающий получение таблеток с достаточной механической прочностью. Применяют также циклодекстрин, способствующий увеличению механической прочности таблеток и их распадаемости.

При прямом таблетировании рекомендована мальтоза, обеспечивающая равномерную скорость засыпки и как вещество, обладающее незначительной гигроскопичностью. Так же применяют смесь лактозы и сшитого поливинилпирролидона.

Технология приготовления таблеток заключается в том, что лекарственные препараты тщательно смешивают с необходимым количеством вспомогательных веществ и прессуют на таблеточных машинах. Недостатком этого способа является возможность расслаивания таблетируемой массы, изменения дозировки при прессовании с незначительным количеством действующих веществ и используемое высокое давление. Некоторые из этих недостатков сводятся к минимуму при таблетировании путем принудительной подачи прессуемых веществ в матрицу. Осуществление этого способа производят некоторыми конструктивными изменениями деталей машины, то есть вибрацией башмака, поворотом матрицы в определенный угол в процессе прессования, установлением в загрузочную воронку звездообразных мешалок разных конструкций, засасыванием материала в матричное отверстие при помощи самосоздаваемого вакуума или специальным соединением с вакуум-линией.

Видимо, наиболее перспективным будет принудительная подача прессуемых веществ на основе вибрации загрузочных воронок в сочетании с приемлемое конструкцией ворошителей.

Но, несмотря на достигнутые успехи в области прямого прессования в производстве таблеток данный метод применяется для ограниченного круга лекарственных веществ.

2.6.2. Гранулирование

Гранулирование — направленное укрупнение частиц, т.е. – это процесс превращения порошкообразного материала в зерна определенной величины.

Грануляция необходима для улучшения сыпучести таблетируемой массы, что происходит в результате значительного уменьшения суммарной поверхности частиц при их слипании в гранулы и, следовательно, соответствующего уменьшения трения, возникающего между этими частицами при движении. Расслоение многокомпонентной порошкообразной смеси обычно происходит за счет разницы в размерах частиц и значениях удельной плотности входящих в ее состав лекарственных и вспомогательных компонентов. Такое расслоение возможно при различного рода вибрациях таблеточной машины или ее воронки. Расслоение таблетируемой массы – это опасный и недопустимый процесс, вызывающий в ряде случаев почти полное выделение компонента с наибольшей удельной плотностью из смеси и нарушение ее дозировки. Грануляция предотвращает эту опасность, поскольку в ее процессе происходит слипание частиц различной величины и удельной плотности. Образующийся при этом гранулят, при условии равенства размеров получаемых гранул, приобретает достаточно постоянную насыпную массу. Большую роль играет также прочность гранул: прочные гранулы меньше подвержены истиранию и обладают лучшей сыпучестью.

Существующие в настоящее время способы грануляции подразделяются на следующие основные типы:

- сухая грануляция;

- влажная грануляция или гранулирование продавливанием;

- структурная грануляция.

Метод сухого гранулирования. Заключается в перемешивании порошков и их увлажнении растворами склеивающих веществ в эмалированных смесителях с последующим высушиванием их до комковатой массы. Затем массу с помощью вальцов или мельницы «Эксцельсиор» превращают в крупный порошок. Грануляция размолом используется в тех случаях, когда увлажненный материал реагирует с материалом при протирке. В некоторых случаях, если лекарственные вещества разлагаются в присутствии воды, во время сушки вступают в химические реакции взаимодействия или подвергаются физическим изменения (плавление, размягчение, изменение цвета) – их подвергают брикетированию. С этой целью из порошка прессуют брикеты на специальных брикетировочных прессах с матрицами большого размера (25-50 мм) под высоким давлением. Полученные брикеты измельчают на валках или мельнице «Эксцельсиор», фракционируют с помощью сит и прессуют на таблеточных машинах таблетки заданной массы и диаметра. Грануляцию брикетированием можно использовать также, когда лекарственное вещество обладает хорошей прессуемостью и для него не требуется дополнительного связывания частиц склеивающими веществами.

В настоящее время при сухом методе гранулирования в состав таблетируемой массы порошков вводят сухие склеивающие вещества (например, микрокристаллическую целлюлозу, полиэтиленоксид), обеспечивающие под давлением сцепление частиц, как гидрофильных так и гидрофобных веществ.

Метод влажного гранулирования. На производстве сухое гранулирование часто проводится в грануляторах типа 3027 (Мариупольский ЗТО). Рабочий орган аппарата состоит из шнека и шести прочных стержней, что позволяет перемещать гранулируемый материал в осевом направлении. Имеется правое и левое исполнение. Производительность – 150-1000 кг/ч. Перспективны пресс-грануляторы фирмы «ХУТТ» (Германия), рабочим органом которого являются прессующие валки в виде полых цилиндров с зубцами на поверхности, между которыми в стенках расположены радиальные отверстия для продавливания порошковой массы. Получаются высококачественные гранулы одинаковой чечевидной формы. Грануляция или протирание влажной массы производится с целью уплотнения порошка и получения равномерных зерен – гранул, обладающих хорошей сыпучестью.

Данному способу гранулирования подвергаются порошки, имеющие плохую сыпучесть и недостаточную способность к сцеплению между частицами.

В обоих случаях в массу добавляют склеивающие растворы, которые улучшают сцепление между частицами.

Стадия влажного гранулирования включает следующие операции (фото ):

- смешивание порошков;

- овлажнение порошков раствором связывающих веществ и перемешивание;

- гранулирование влажной массы;

- сушка влажных гранул;

- обработка сухих гранул.

Смешивание порошков. Производится с целью достижения однородной массы и равномерности распределения действующего вещества таблеток.

Для смешивания и увлажнения порошкообразных веществ применяются смесители различных конструкций:

- с вращающимися лопастями;

- шнековые;

- смесовые барабаны.

При смешивании порошков необходимо придерживаться следующих правил:

- к большому количеству добавлять меньшее;

- ядовитые и сильнодействующие вещества, применяемые в малых количествах, предварительно просеянные через сито, добавлять у массе отдельными порциями в виде тритураций, т.е. в разведении с наполнителем в концентрации 1:100;

- окрашенные вещества и вещества с большой удельной массой загружают в смеситель в последнюю очередь;

- легколетучие эфирные масла вводятся в сухую гранулированную массу перед прессованием на стадии опудривания, во избежание их улетучивания.

Практика производства таблеток показывает, что время, необходимое для смешивания простой прописи (двух- и трехкомпонентные) в сухом состоянии, составляет 5-7 минут, для более сложной – 10-12 минут.

После смешивания сухих порошков в массу отдельными порциями добавляют увлажнитель, что необходимо для предотвращения ее комкования.

При влажном смешивании порошков равномерность их распределения в значительной степени улучшается, не наблюдается разделения частиц и расслоения массы, улучшается ее пластичность. Перемешивание смоченных порошков сопровождается некоторым уплотнением массы вследствие вытеснения воздуха, что позволяет получать более плотные твердые гранулы. Время перемешивания влажной массы: для простых смесей 7-10 минут, для сложных – 15-20 минут. Оптимальное количество увлажнителя определяется экспериментально (исходя из физико-химических свойств порошков) и указывается в регламенте. Ошибка может привести к браку: если увлажнителя ввести мало, то гранулы после сушки будут рассыпаться, если много – масса будет вязкой, липкой и плохо гранулируемой. Масса с оптимальной влажностью представляет собой влажную, компактную смесь, не прилипающую к руке, но рассыпающуюся при сдавливании на отдельные комочки.

Гранулирование влажной массы. Влажная масса гранулируется на специальных машинах – грануляторах, принцип работы которых состоит в том, что материал протирается лопастями, пружинящими валиками или другими приспособлениями через перфорированный цилиндр или сетку. Грануляторы бывают вертикальные (рис. 2.4) и горизонтальные.

Рис. 2.4. Гранулятор вертикальный.

1 – цилиндр с отверстиями; 2 – протирающие лопасти; 3 – электродвигатель;

4 – коническая передача; 5 – приемник гранул.

Выбор сит для гранулирования имеет очень большое значение. Установлено, что влажную массу необходимо пропускать через сито с диаметром отверстий 3-5 мм, а сухую – через сито с диаметром отверстий 1-2 мм.

В настоящее время влажная грануляция является основным видом грануляции в производстве таблеток, однако она имеет ряд недостатков:

Сушка влажных гранул. Для этой цели существуют различные типы сушилок:

- полочные сушилки с принудительной циркуляцией воздуха;

- сушилки с силикагельной колонкой.

В случае необходимости регенерировать жидкости, содержащиеся в высушиваемых материалах, применяют сушилки, в которых воздух пропускается через силикагель. При этом ценные пары адсорбируются, а теплый воздух вновь используется для сушки материала.

Инфракрасные рациональные сушилки. В качестве термоизлучателей в таких сушилках применяются специальные зеркальные лампы, нихромовые спирали накаливания, помещенные в фокусе параболических отражателей, металлические и керамические панельные излучатели с электрическим, паровым или газовым обогревом.

Сублимационные сушилки. За последние годы получил промышленное применение способ сушки материалов в замороженном состоянии в условиях глубокого вакуума. Он получил название сушки сублимацией или молекулярной сушки. Этот способ позволяет сохранить основные биологические качества высушиваемого материала. При этом происходит испарение твердого тела без плавления, минуя жидкую фазу.

Сушилки псевдоожиженного слоя. Из известных конструкций таких сушилок на отечественных заводах используется сушилка СП-30 (рис. 2.5). Применяются такие сушильные аппараты, как фирм «Мюнстер», «Аэроматик» (Швейцария).

Рис. 2.5. Сушилка с псевдоожиженным слоем типа СП

1 – тележка продуктового резервуара; 2 – ворошители; 3 – рукавный фильтр;

4 – вентилятор; 5 – электродвигатель; 6 – калорифер 7 – фильтр

Принцип работы сушилки СП-30. Поток воздуха, всасываемый вентилятором в верхнюю часть каркаса, нагревается в калорифере до заданной температуры, очищается в фильтре и попадает непосредственно в сушильную камеру, где проходит через резервуар с продуктом снизу вверх, псевдоожижая слой продукта. Далее увлажненный воздух проходит через рукавный фильтр, очищается от мелких частиц продукта и выбрасывается в атмосферу.

Основное преимущество таких сушилок – высокая производительность: время сушки материала в зависимости от его физических свойств и формы длится от 20 до 50 минут; они потребляют мало энергии и занимают небольшую рабочую площадь.

Высушенные гранулы перед прессованием должны иметь некоторую влажность, которая называется остаточной.

Остаточная влажность для каждого таблетируемого препарата индивидуальна и должна быть оптимальной, т.е. такой, при которой процесс прессования протекает наилучшим образом, качество таблеток соответствует требования ГФ, а прочность их наивысшая по сравнению с таблетками, получаемыми из гранул этого же препарата с другой степенью влажности.

Недосушенные гранулы прилипают к пуансонам, неравномерно заполняют матрицу и требуют повышенное количество антифрикционных веществ. Пересушенные гранулы трудно прессуются и таблетки могут получаться с нарушенными краями.

Обработка гранул. В процессе сушки гранул возможно их слипание в отдельные комки. С целью обеспечения равномерного фракционного состава высушенные гранулы пропускают через грануляторы с размером отверстий сеток 1.5 мм, что в значительной степени обеспечивает постоянную массу таблеток. После этого гранулы опудривают, добавляя антифрикционные вещества, и передают на стадию таблетирования.

Структурная грануляция. Имеет характерное воздействие на увлажненный материал, которое приводит к образованию округлых, а при соблюдении определенных условий и достаточно однородных по размеру гранул.

В настоящее время существуют три способа грануляции данного типа, используемых в фармацевтическом производстве: грануляция в дражировочном котле; грануляция распылительным высушиванием и структурная грануляция.

Для грануляции в дражировочном котле загружают смесь порошков и при вращении его со скоростью 30 об/мин производят увлажнение подачей раствора связывающего вещества через форсунку. Частицы порошков слипаются между собой, высушиваются теплым воздухом и в результате трения приобретают приблизительно одинаковую форму. В конце процесса к высушиваемому грануляту добавляют скользящие вещества.

Грануляцию распылительным высушиванием целесообразно использовать в случаях нежелательного длительного контактирования гранулируемого продукта с воздухом, по возможности, непосредственно из раствора (например, в производстве антибиотиков, ферментов, продуктов из сырья животного и растительного происхождения).

Готовят раствор или суспензию из вспомогательного вещества и увлажнителя и подают их через форсунки в камеру распылительной сушилки, имеющую температуру 150°С. Распыленные частицы имеют большую поверхность, вследствие чего происходит интенсивный массо- и теплообмен. Они быстро теряют влагу и образуют всего за несколько секунд сферические пористые гранулы. Полученные гранулы смешивают с лекарственными веществами и, если необходимо, добавляют вспомогательные вещества, не введенные ранее в состав суспензии. Гранулы имеют хорошую сыпучесть и прессуемость, поэтому таблетки, полученные из такого гранулята, обладают высокой прочностью и прессуются при низких давлениях.

Если в удельных весах гранулята и лекарственного вещества наблюдается значительная разница, то возможно расслоение таблетируемой массы. В результате чрезмерного высушивания суспензии также возможно отслоение верхней части таблетки («кэппинг») при прессовании.

Гранулирование в условиях псевдоожижения. Для гранулирования таблеточных смесей с целью подготовки их к таблетированию в последние годы в отечественной и зарубежной химико-фармацевтической промышленности широкое применение нашел метод псевдоожижения. Основной его отличительной особенностью является то, что обрабатываемый материал, а затем и образующийся гранулят непрерывно находятся в движении. Основные процессы – смешивание компонентов, увлажнение смеси раствором склеивающего вещества, грануляция, сушка гранулята и внесение опудривающих веществ – протекают в одном аппарате. Грануляция в псевдоожиженном слое осуществляется двумя способами:

Применяя первый способ, гранулы образуются при нанесении гранулирующего раствора или суспензии на поверхность первоначально введенных в колону ядер (ядро может быть лекарственное вещество или индифферентное вещество, например, сахар). В целом, этот способ представляет собой распыление гранулирующего раствора в псевдоожиженную систему из первоначально введенных в колону ядер, являющихся искусственными «зародышами» будущих гранул.

Другой способ получения гранул – непосредственная грануляция порошков в кипящем слое. Для осуществления данного способа разработан аппарат, в верхней части которого происходит процесс гранулирования, а в нижней – сушки и обработки гранул (например, аппарат СМК). В настоящее время на производстве используют аппараты СГ-30, СГ-60.

Гранулы, полученные в псевдоожиженном слое, отличаются большой прочностью и лучшей сыпучестью, являющейся следствием более правильной геометрической формы гранул, приближающейся к шарообразной. При этом образуются более мягкие и пористые агломераты, чем при получении гранул влажной грануляцией, где образуются крупные агломераты, подлежащие последующему измельчению.

Образование и рост гранул в псевдоожиженном слое происходит за счет двух физических процессов: комкования при смачивании и слипания последующей с агломерацией. Качество гранул и их фракционный состав зависят от многих факторов, определяющих ход процесса, основными из которых являются скорость ожижающего газа, состав и скорость подачи гранулирующей жидкости, температура в слое.

При гранулировании таблеточных смесей в псевдоожиженном слое смешивание является первой технологической операцией, влияющей на качество гранулята. Равномерность смешивания зависит от аэродинамического режима работы аппарата, отношения компонентов в смеси, формы и плотности частиц. Для повышения гомогенности массы создаются условия для встряхивания или поддувки рукавных фильтров без прекращения псевдоожижения.

При смешивании частиц, близких друг к другу по форме и имеющих соотношение по массе не более 1:10, перемешивание практически происходит без сепарации, при больших соотношениях характер перемешивания во многом зависит от формы и плотности частиц, а также от аэродинамических параметров процесса и требует конкретного изучения с целью выбора оптимального режима.

При добавлении гранулирующей жидкости происходит комкование частичек гранулируемой массы за счет склеивающих сил как самой жидкости, так и раствора, образующегося при смачивании этой жидкостью поверхностного слоя обрабатываемого материала. В процессе сушки комки превращаются в твердые агломераты, частично разрушающиеся в результате трения между собой и со стенками аппарата.

Процесс гранулирования в псевдоожиженном слое происходит одновременно с сушкой получаемых гранул горячим воздухом. Сушка готового гранулята является фактически дополнительной до требуемого значения остаточной влажности. Если после прекращения гранулирования таблеточная смесь имеет необходимую для прессования остаточную влажность, то дополнительная сушка не требуется.

Опудривание высушенного гранулята производится в этом же аппарате добавлением антифрикционных веществ в гранулят и вторичного перемешивания в псевдоожиженном слое.

Гранулят, полученный в псевдоожиженном слое, имеет ряд преимуществ перед гранулятом, полученным механическим гранулированием с увлажнением: более округлая форма гранул, лучшая сыпучесть, более сбалансированный фракционный состав.

Принципиальная схема аппарата СГ-30 (503) представлена на рис. 2.6.

Рис. 2.6. Принципиальная схема аппарата с псевдоожиженным слоем

для гранулирования таблеточных смесей (СГ-30)

1 – тележка; 2 – пневмоцилиндр подъема продуктового резервуара; 3 – продуктовый резервуар;

4 – обечайка распылителя; 5 – обечайка рукавных фильтров; 6 – встряхивающее устройство;

7 – предохранительный клапан; 8 – вентилятор; 9 – шибер; 10 – механизм управления заслонкой;

11 – корпус; 12 – фильтр воздушный; 13 – насос дозирующий;

14 – емкость для гранулирующей жидкости; 15 – распыливающий сжатый воздух;

16 – паровой калорифер