Технологии крепежа: Крепеж, метизы, инструменты и стройматериалы оптом в Екатеринбурге

Технология приварного крепежа компании Nelson, крепеж оптом, метизы оптом

Компания Nelson® является признанным лидером мирового рынка в технологиях изготовления и приварки крепёжных элементов. Методика приварки шпилек, разработанная Тэдом Нельсоном ещё в 1936 году, и теперь остаётся самым эффективным и надёжным средством для приварки крепёжных приспособлений. Мы представляем европейское подразделение фирмы — «Nelson®» Bolzenschweiss-Technik Gmbh & Co.KG(Германия), которая имеет собственную производственную базу-завод по производству крепёжных элементов и керамических колец более 400 типоразмеров, включая детали с внешней резьбой, анкера, работающие на срез, соединительные элементы, подвески для труб и кабелей, сварные шпильки и бобышки, а так же оборудование для их приварки.

Наиболее массовое применение привариваемые соединительные элементы, так называемые «гибкие упоры» получили при строительстве сталежелезобетонных и разводных мостов, в строительстве высотных зданий с несущим металлическим каркасом, ограждающих конструкций объектов ядерной энергетики, а так же при реконструкции различных сооружений.

Особым спросом и уважением технология Nelson®, пользуется у судостроителей, а так же на вагоноремонтных и вагоностроительных заводах. Замена трудоёмкого процесса сверления, на быстроэфективный процесс приварки шпилек, позволяет использовать этот метод для соединения различных элементов. Например: крепить рельсы к подкрановым балкам или приваривать анкерные стержни в закладных деталях без предварительной раззенковки отверстий.

Технология Nelson®, позволяет объединить в совместную работу стальные и железобетонные конструкции в единую сталежелезобетонную и тем самым снизить расход стали в строительстве до 20%.Это мировая практика последних 30 лет строительства и эксплуатации подобных зданий.

Заказать метизы в компании OOO «Инновационные Технологии Крепежа»

В строительной сфере не обойтись без таких деталей, как метизы. В данной группе товаров довольно внушительный ассортимент. Причем каждая разновидность нужна в строго для выполнения конкретных работ. Зачастую приступая к работе, люди недооценивают значимость этой группы товара, считая их второстепенными материалами. Но, на деле выходит иначе. Крепежные изделия можно назвать основными в работе мастеров, без них невозможно обойтись. Здесь https://itkrep.ru/ предлагаем приобрести нужные крепежные изделия.

В данной группе товаров довольно внушительный ассортимент. Причем каждая разновидность нужна в строго для выполнения конкретных работ. Зачастую приступая к работе, люди недооценивают значимость этой группы товара, считая их второстепенными материалами. Но, на деле выходит иначе. Крепежные изделия можно назвать основными в работе мастеров, без них невозможно обойтись. Здесь https://itkrep.ru/ предлагаем приобрести нужные крепежные изделия.

Что представляют собой метизы и их виды

Металлические изделия обширная группа, они представлены в следующих видах:

- винты — они отличаются цилиндрической резьбой. Используют их, чтобы добиться более надежного крепления;

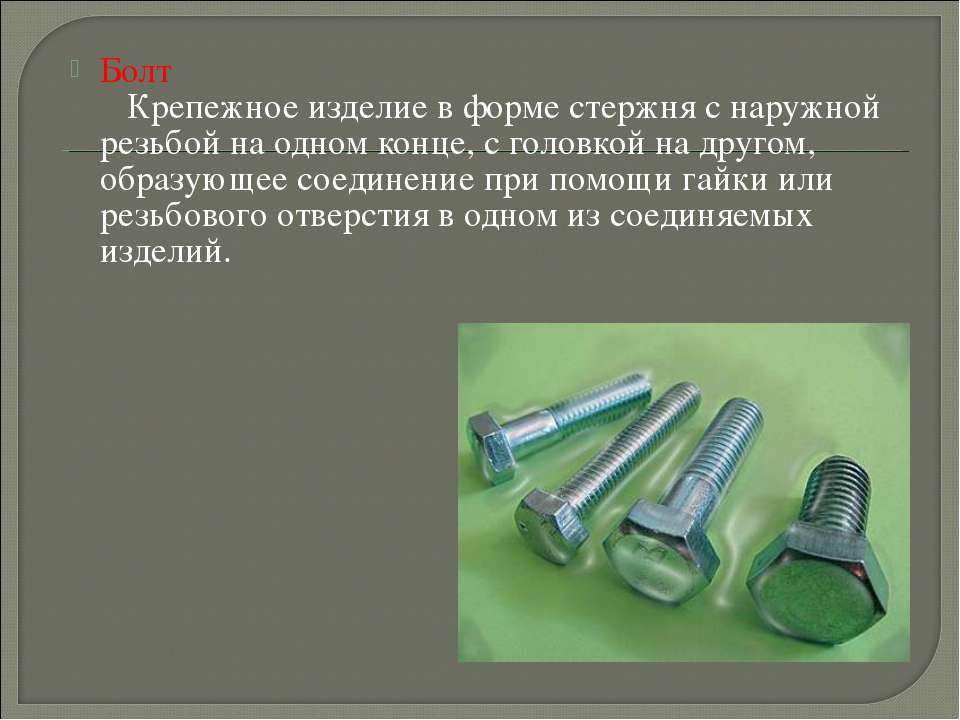

- болты — наиболее простая группа крепежных деталей. Фиксируются при помощи гайки;

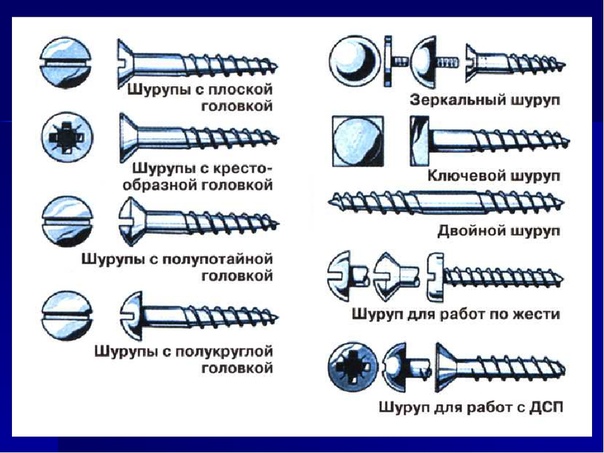

- саморезы — наиболее популярная группа метизов. Их используют в разных работах, где нужно прикрепить, присоединить. Саморезы позволяют добиться хорошего, качественного крепления;

- шурупы — используют для соединения пластика, очень схожи с саморезами.

Кроме этого, на рынке предложены разные шпильки, гвозди, шайбы, винты и многое другое. Мастера в процессе работы знают, какие метизы нужно использовать.

По сути все крепежи можно разделить на две основные группы: промышленного и бытового назначения. На производствах также используют метизные изделия, причем не важно, что именно изготавливает завод или фабрика. В строительной сфере чаще применяют крепежные детали для крепления разных видов материалов. К примеру, при строительстве забора нужны будут саморезы. Их насчитывается несколько видов: по металлу, по дереву, гипсокартону.

Необходимы метизы в машиностроительной отросли, при ремонтных работах и пр. Для крепления метизов используют специальные инструменты, шуруповерт, молоток, отвертки, гаечные ключи и пр. В компании OOO «Инновационные Технологии Крепежа» предложены метизные изделия разных видов. Здесь можно приобрести все что нужно для ремонта и строительства. Если вы ищите недорогие, но качественные метизные изделия, то самое время ознакомиться с ассортиментом компании.

|

Автор |

Название статьи |

Номер журнала |

| Немкович А.А. |

Крепёж для фланцевых соединений аппаратов высокого давления |

№1 (71) 2020 |

|

Виноградова В.А., Пескишев С.А. |

Изготовление ответственного крепежа из мартенситностареющей стали |

№4 (70) 2019 |

|

Зарипов Р.Р. |

Заклёпки российского производства обеспечат герметичность |

№3 (69)/2019 |

|

Медведев Ю. |

Об освоении производства крепежа из атмосферостойкой стали |

№3 (69)/2019 |

|

Галиахметов Т.Ш. |

Особенности производства крепёжных изделий из нержавеющих сталей |

№ 2 (68), 2019 |

|

Кристи Чи |

Трансформация заводов крепежа Тайваня в умные и зелёные производства |

№ 1 (67), 2019 |

|

Ерофеев В.С. |

Как создавался фундамент сегодняшних метизных производств? |

№ 2 (64) 2018 |

|

Гуерриторе М. |

Будем ли мы использовать возможности «Industry 4.0» для изготовления крепежа? |

№ 1 (63) 2018 |

|

Горынин В.И. |

Обоснование технических требований к крепёжным материалам |

№ 2 (60) 2017 |

|

Лукша О.Г. |

Обзор технологических процессов изготовления крепёжных деталей |

№ 1 (59) 2017 |

|

Bulten развивает своё производство в России |

№ 4 (58) 2016 | |

Напалков А. В. В. |

Производство метизов. Выгодно ли покупать бывшие в употреблении станки? |

№ 3 (57) 2016 |

Новый уровень производства крепёжной продукции в России (интервью с генеральным директором завода высокопрочного крепежа Медведевым Ю.В.) |

№ 3 (57) 2016 | |

|

|

Крепёж из Речицы — для разных стран (интервью с директором Речицкого метизного завода Самончиком В.Г.) |

№ 3 (57) 2016 |

|

Ивченко А.В. и др. |

Новые подходы к определению пластических свойств стержневых резьбовых крепёжных изделий |

№ 1 (55) 2016 |

|

— |

Группа SACMA. |

№ 1 (55) 2016 |

|

Осташёв А.М. |

Фундамент предприятия S.M.A.R.T. – интеллектуальный капитал |

№ 4 (54) 2015 |

|

Осташёв А.М. |

Знакомьтесь – SACMA |

№ 4 (54) 2015 |

|

Белан А. К. и др. |

Особенности проектирования и изготовления резьбонакатного инструмента для самонарезающих винтов в условиях ОАО «ММК-МЕТИЗ» |

№ 3 (53) 2015 |

|

Гуль Ю.П., Ивченко А.В., Кондратенко П.В. |

Влияние функциональных надрезов (резьбы) на характеристики сопротивления пластической деформации болтов при различном уровне упрочнения |

№ 2 (52) 2015 |

|

Горынин В. |

Влияние технологии изготовления резьбы на прочность винтов при низких температурах |

№ 2 (52) 2015 |

|

Куров А.Н. |

Импортозамещение на рынке крепежа |

№ 1 (51) 2015 |

|

Горицкий В.М. |

О повышении хладостойкости и длительной прочности высокопрочного крепежа |

№ 1 (51) 2015 |

|

Нечаев К.Н. |

Повышение эффективности производства крепежа на основе планирования многофакторных экспериментов |

№ 4 (50) 2014 |

|

Энрико Гетси |

Развитие конструкций резьбонакатных машин с применением сервомеханизмов |

№ 4 (50) 2014 |

|

Лавриненко Ю. Марк Ван Тиль |

Гибридные холодновысадочные автоматы |

№ 4 (50) 2014 |

|

Галиахметов Т.Ш. |

Сегодняшний день БелЗАНа |

№ 4 (50) 2014 |

|

Осташёв А.М. |

Современное оборудование для холодной объёмной штамповки – российским изготовителям крепежа |

№ 4 (50) 2014 |

|

Оле Денцин |

WSD развивает бизнес в России |

№ 4 (50) 2014 |

|

Осташёв А.М. |

По улице Архимеда — в «Мир соединений» |

№ 3 (49) 2014 |

|

Куров А. |

Путь возрождения крепёжной отрасли |

№ 3 (49) 2014 |

|

Галиахметов Т. Ш. |

«БелЗАН» обновляет оборудование и российские стандарты |

№ 1 (47) 2014 |

|

Кириллов А.Г. (интервью) |

Новый изготовитель крепежа: «Челнинский Метизный Завод – КАТТЕР» |

№ 4 (46) 2013 |

|

Лысенков А.И. |

Вопросы качества при изготовлении фланцевого крепежа |

№ 4 (46) 2013 |

|

Михайлов В.И. |

Проблемы метизной промышленности в сегменте крепежа |

№ 3 (45) 2013 |

|

Нюман Д. Александров А.В. |

Реализация импортозамещения при производстве крепежа по стандартам ASME |

№ 2 (44) 2013 |

|

Дроевский Д.О. |

Метизы, подвиньтесь! |

№ 1 (43) 2013 |

|

Осташёв А.М. |

Ресурсы развития производства крепежа в России |

№ 4 (42) 2012 |

|

Красильникова М. В. |

Как стать успешной компанией 21 века? |

№ 3 (41) 2012 |

|

— |

Развиваясь, сохраняя традиции |

№ 3 (41) 2012 |

|

Икрамов С. |

Наши решения для автоматизации сборки |

№ 2 (40) 2012 |

|

Ерофеев В.С. Михайлов В.И. |

Пути развития производства железнодорожного крепежа |

№ 2 (40) 2012 |

|

У. Б. Педерсен |

Оборудование для лидеров гвоздильного производства |

№ 1 (39) 2012 |

|

Бабушкин В.М. Гук В.О. |

Cтандартизация и производство резьбовых крепёжных изделий под горячее цинкование |

№ 1 (39) 2012 |

|

Горынин В.И. |

К выбору материалов высокопрочного крепежа в атомной энергетике |

№ 1 (39) 2012 |

|

Володин В. |

Нержавеющая сталь ВНС-74 для изготовления высокопрочного крепежа |

№ 1 (39) 2012 |

|

Осташёв А.М. |

«Северсталь-метиз» наращивает темпы развития производства крепежа |

№ 1 (39) 2012 |

|

Яранцев Б.М. |

Основные направления метизного производства |

№ 4 (38) 2011 |

|

Мальцев А.Л. Мальцев Л.В. Тихонов И.Н. |

Способы изготовления плоских резьбонакатных плашек |

№ 3 (37) 2011 |

|

Напалков А.В. |

Технический контроль качества крепежа у изготовителя и продавца |

№ 3 (37) 2011 |

|

Напалков А. |

Рифление как один из элементов крепёжных деталей |

№ 2 (36) 2011 |

|

Бунатян Г.В. |

О придании гайкам стопорящих свойств |

№ 2 (36) 2011 |

|

Виноградов Г.В. (интервью) |

Так осуществляются мечты по созданию производства |

№ 2 (36) 2011 |

|

Лукша О.Г. |

Производство крепежа. Контроль параметров изделий |

№ 1 (35) 2011 |

|

Ф. Керстен |

Система NEDSCHROEF по снижению издержек производства |

№ 4 (34) 2010 |

|

Ивченко А. Гуль Ю.П. Амбражей М.Ю. |

О правомерности определения механических свойств высокопрочных болтов путём испытания обработанных (обточенных) образцов |

№ 4 (34) 2010 |

|

Кабанов Е.Б. Кубанцев В.И. |

Особенности термодиффузионного цинкования стальных изделий при индукционном методе нагрева |

№ 4 (34) 2010 |

|

Майстренко В.В. |

«Белзан» раскрывает секреты успешного развития |

№ 3 (33) 2010 |

|

Рыбин В.В. |

О реанимации российской метизной промышленности |

№ 3 (33) 2010 |

|

Афандиев Г. |

Цинковые дисперсные многослойные системы «DELTA-MKS» |

№ 3 (33) 2010 |

|

Напалков А.В. |

Как осуществить мечту: создать собственное производство и добиться успеха |

№ 3 (33) 2010 |

|

Д. Брандштеттер |

Новые тенденции развития колпаковых печей HICON |

№ 2 (32) 2010 |

|

Михайлов В.И. |

Как реанимировать метизную промышленность? |

№ 1 (31) 2010 |

|

Ф. Керстен М.Ван Тил |

У российских производителей крепежа — хорошие перспективы» |

№ 1 (31) 2010 |

|

Лукша О. |

«Просто» купить и «просто» делать – это как? |

№ 1 (31) 2010 |

|

У. Валтер Х. Хайнеке |

Пресс-автоматы для производства крепёжных и фасонных деталей |

№ 1 (31) 2010 |

|

Г. Ройсман |

Надёжная антикоррозийная защита в автомобильной промышленности |

№ 1 (31) 2010 |

|

— |

Современному производству крепежа в России быть! |

№ 4 (30) 2009 |

|

— |

Новые системы эффективной термической обработки высокопрочных крепёжных деталей |

№ 4 (30) 2009 |

|

Агеев В. |

О качестве высокопрочного крепежа для транспортного строительства |

№ 4 (30) 2009 |

|

— |

Успешное партнёрство между S.M.A.R.T. и FRIEDBERG |

№ 4 (30) 2009 |

|

— |

PACE оборудование для контроля крепёжных деталей |

№ 4 (30) 2009 |

|

Напалков А.В. |

Практика применения метчиков с изогнутым хвостовиком |

№ 3 (29) 2009 |

|

Мальцев А.Л. Мальцев Л.В. |

Моделирование плоских резьбонакатных плашек |

№ 3 (29) 2009 |

|

Файзулов Р. Билалов А.Н. |

Новая техника – новые возможности |

№ 3 (29) 2009 |

|

Майстренко В.В. |

Холодная объёмная штамповка наконечников тормозных шлангов |

№ 2 (28) 2009 |

|

Нечаев К.Н. |

Повышение эффективности производственных процессов на основе теории планирования многофакторных экспериментов |

№ 2 (28) 2009 |

|

Герасимов Д.А. Гладков Ю.А. |

QForm – инструмент технолога в производстве крепежа |

№ 1 (27) 2009 |

|

Напалков А. |

Опыт холодновысадочного производства болтов крепления колеса |

№ 3 (25) 2008 |

|

Арсеньев В.В. |

Состояние и перспективы развития производства метизов в России |

№ 4 (22) 2007 |

|

Агеев В.С. Кабанов Е.Б. Ерофеев В.С. |

Защитные цинковые покрытия для крепёжных изделий |

№ 3 (21) 2007 |

|

Рыбин В. В. |

Горячеоцинкованный крепёж — крепёж будущего? |

№ 3 (17) 2006 |

|

Карпеев Н.Н. Хорьков С.В. |

Продукт НПП ВМП: технология термодифуззионного цинкования метизов |

№ 1 (11) 2005 |

Большой выбор крепежа в OOO «Инновационные Технологии Крепежа»

Всем известно, что ни один производственный или строительный объект не обходится без различных крепежных изделий. Их активно используют при фиксации крупных блоков, скреплении небольших деталей, и так далее. В зависимости от сферы применения назначения крепежей они могут быть различных видов. Следует отметить гвозди, шурупы, шпильки, саморезы, заклепки и многое другое. Компания OOO «Инновационные Технологии Крепежа» реализует крепёж по оптовым ценам. Именно тут продаются действительно прочные изделия зарубежного и отечественного производства, при этом предоставляется гарантия качества, а заказ доставляется быстро на объект собственным транспортом. На сайте компании https://itkrep.ru/ представлен большой выбор крепежей, среди которых:

Их активно используют при фиксации крупных блоков, скреплении небольших деталей, и так далее. В зависимости от сферы применения назначения крепежей они могут быть различных видов. Следует отметить гвозди, шурупы, шпильки, саморезы, заклепки и многое другое. Компания OOO «Инновационные Технологии Крепежа» реализует крепёж по оптовым ценам. Именно тут продаются действительно прочные изделия зарубежного и отечественного производства, при этом предоставляется гарантия качества, а заказ доставляется быстро на объект собственным транспортом. На сайте компании https://itkrep.ru/ представлен большой выбор крепежей, среди которых:

- Нержавеющие крепежи;

- Болты;

- Шпильки;

- Заклепки;

- Саморезы;

- Анкера;

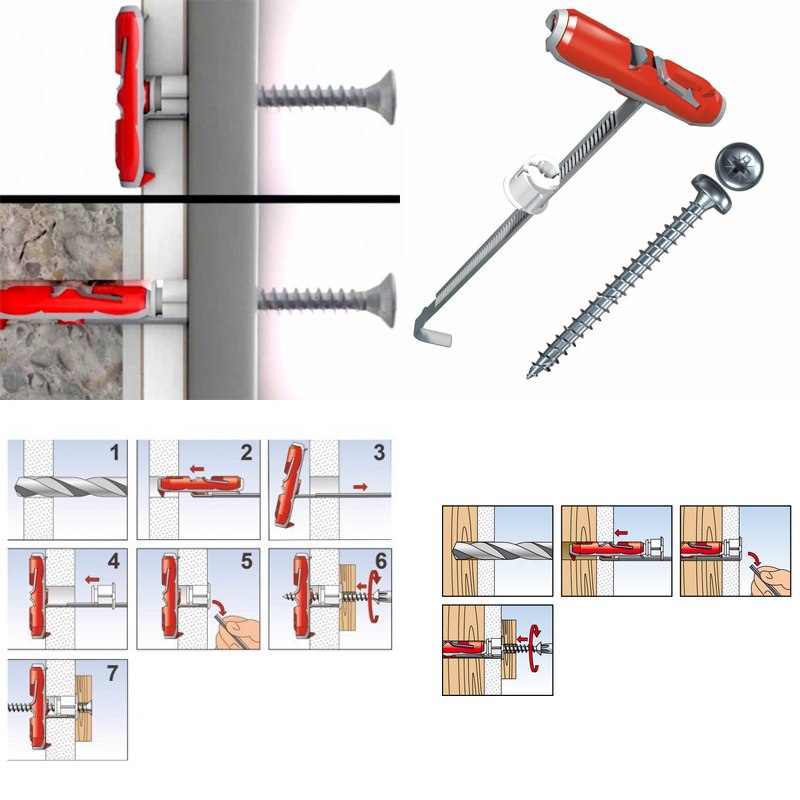

- Дюбели;

- Гайки;

- Перфорированный крепеж;

- Гвозди и так далее.

OOO «Инновационные Технологии Крепежа» обладает огромным количеством преимуществ, среди которых широкий ассортимент и большой разнообразие позиций. К тому же, именно тут гарантируются прямые поставки от немецких, российских, китайских, а также финских производителей. Компания осуществляет доставку в пределах города Екатеринбург, а также в пригород. Именно тут можно приобрести сертифицированную продукцию высокого качества по низким ценам, тут же характерен высококлассный сервис. Сайт предлагает доступные цены и простые условия совершения покупки. Консультанты компании могут помочь выбрать необходимые товары, и купить их по доступным ценам.

К тому же, именно тут гарантируются прямые поставки от немецких, российских, китайских, а также финских производителей. Компания осуществляет доставку в пределах города Екатеринбург, а также в пригород. Именно тут можно приобрести сертифицированную продукцию высокого качества по низким ценам, тут же характерен высококлассный сервис. Сайт предлагает доступные цены и простые условия совершения покупки. Консультанты компании могут помочь выбрать необходимые товары, и купить их по доступным ценам.

Помните, что при необходимости выбора крепежных элементов важно учитывать их определённые особенности применения. Заранее обдумайте, какие изделия вам необходимо приобрести – добавьте их в корзину, и закажите на сайте компании OOO «Инновационные Технологии Крепежа» по наиболее выгодным ценам на рынке. Благодаря большому выбору крепежа есть возможность подобрать наиболее подходящий вариант, чтобы совершить ту или иную работу. Заранее изучайте отзывы клиентов компании, чтобы подобрать подходящий вариант, при этом сэкономить собственные денежные средства.

Основные технологии приварки крепежа | Статьи компании Контур в Москве

Существует два основных метода приварки крепежа – конденсаторным разрядом или дугой. Сварка конденсаторным разрядом происходит с обязательным оплавлением кончика метиза и относится к полуавтоматическим сварочным процессам. С помощью конденсаторной приварки крепежа можно легко приварить маленькие шпильки и другие метизы к тонкому металлическому листу. Сварочный цикл исчисляется всего несколькими миллисекундами, а методика отличается отсутствием изменений цвета, деформации и оплавления обратной стороны заготовки.

Дуговая приварка крепежа универсальна для работы с метизами различных типов и размеров. Крепёж производится из специального металла, предназначенного для сварки, и имеет привариваемый конец определённой формы. Дуговая приварка крепежа имеет две разновидности: это сварка в среде защитного газа и сварка с применением одноразовых керамических колец. Если выбрана технология приварки шпилек или любого другого крепежа с использованием керамических колец, необходимо будет подобрать крепёж с запрессованным внутрь привариваемого конца алюминиевым шариком.

Если выбрана технология приварки шпилек или любого другого крепежа с использованием керамических колец, необходимо будет подобрать крепёж с запрессованным внутрь привариваемого конца алюминиевым шариком.

Приварка крепежа конденсаторным разрядом подразумевает наличие на торце метиза специально сконструированного кончика, с помощью которого контролируется время сварки. Энергия, необходимая для приварки метизов при использовании этого метода, подаётся блоком заряженных электролитических конденсаторов под электронным управлением. Процесс приварки крепежа конденсаторным разрядом запускается оператором. Энергия конденсатора передаётся к крепежу, его кончик как будто испаряется, что приводит к образованию ионизационной дорожки на пике сварочного тока. Под давлением пружины оплавленный крепёж присоединяется к расплавленной поверхности заготовки. В качестве источника энергии при дуговой сварке служат выпрямитель постоянного тока или мотор-генератор. Контролировать мощность сварки дугой можно при помощи простого дозирования времени сварочного цикла.

Контролировать мощность сварки дугой можно при помощи простого дозирования времени сварочного цикла.

Предлагаем оборудование для приварки крепежа диаметром М3-М8(10) и длиной до 400 мм конденсаторным разрядом с оплавлением кончика для листового металла толщиной от 0,5 мм. Преимущества технологии: высокая прочность соединения, отсутствие следов от сварки с лицевой стороны изделия, односторонний доступ в процессе приварки, высокая производительность, различные сочетания материалов (сталь низкоуглеродистая, нержавеющая сталь, латунь, алюминиевый крепёж приваривается только к алюминию), низкая стоимость стандартного крепежа. Большой выбор крепежа на складе.

Дом для «шпор»: высокие технологии крепежа на стадионе Тоттенхэм

Футбол сегодня — это не только круглый мяч и ровное поле: без современных технологий строительства высококлассной игры не получится. Поэтому при возведении спортивных арен использование инновационных решений, начиная от крепежа и заканчивая покрытиями полей, не мода, а насущная необходимость. Именно они обеспечивают не только зрелищность и красоту футбольного поединка, но и безопасность игроков и фанатов.

Именно они обеспечивают не только зрелищность и красоту футбольного поединка, но и безопасность игроков и фанатов.

О том, как внимание поставщика к деталям помогло избежать ошибок и обеспечить надежный дом для одного из старейших английских клубов — «Тоттенхэм Хотспур», и как связаны надежный крепеж и Чемпионат мира по футболу рассказал специалист Группы компаний fischer, лидера рынка строительного крепежа.

Футбольный клуб Тоттенхэм Хотспур (Tottenham Hotspur) — один из старейших профессиональных клубов английской Премьер-лиги, довольно долго ждал окончания реконструкции своего «родового гнезда» — одноименного стадиона на севере Лондона. Масштабная модернизация была завершена в апреле 2019 года, и существенную помощь в возвращении «шпор» домой сыграли технологии fischer.

Стадион «Тоттенхэм»

Стадион Тоттенхэм Хотспурс стал первым объектом в Великобритании, где были применены новые шурупы по бетону fischer ULTRACUT FBS II с уникальной геометрией резьбы сразу после их вывода на рынок. Британское отделение компании стало основным поставщиком крепежа для электромонтажа и многих других конструкционных элементов здания.

Британское отделение компании стало основным поставщиком крепежа для электромонтажа и многих других конструкционных элементов здания.

Шурупы по бетону ULTRACUT FBS II

Кроме того, для монтажа спринклерных систем и кабельных каналов на стадионе были применены забивные анкеры EA II из оцинкованной стали. Благодаря наличию рельефного буртика предотвращается проворачивание анкерной втулки во время проведения установки, обеспечивая простой ударный монтаж.

EA II M 10 Забивной анкер

Одним из критериев, который определил выбор поставщика для реконструкции стадиона «Тоттенхэм», стал подход компании к запросам клиентов: подбор оптимальных решений для каждой конкретной задачи, а также экономии времени монтажа.

Именно это помогло подрядчикам строительства избежать серьезных проблем: при анализе специалистами fischer проектной документации, выяснилось, что несмотря на расчеты, свидетельствующие о наличии динамических нагрузок в элементах фасадной конструкции, в проект были заложены стандартные анкерные болты, которые не могли обеспечить надежности крепления.

Убедившись после перепроверки данных, что стандартный анкерный болт не будет штатно работать в данных условиях, инженеры fischer предложили клиенту анкер, специально рассчитанный для динамических нагрузок — Highbond FHB II. Его особенность — большая глубина анкеровки анкерной шпильки, которая позволяет системе успешно выполнять свои функции в условиях максимальных нагрузок. Безусловно, если бы ошибка подбора не была замечена вовремя, фасад пришлось бы разбирать и монтировать заново, что привело бы как к финансовым потерям, так и срыву сроков работ.

Подобные передовые решения были применены и при строительстве инфраструктуры к состоявшемуся в прошлом году в России Чемпионату мира-2018. В частности, на реконструкции главной арены события — московских «Лужников» — инновационный крепеж fischer повсеместно применялся для монтажа систем водоснабжения, вентиляции и пожаротушения.

Так, на объекте использовался двухкомпонентный инъекционный состав FIS EM, позволяющий осуществлять монтаж в водонаполненные отверстия в бетоне с трещинами и натуральный камень плотной структуры, а также анкер-болт FAZ II 16/25 с оптимизированной распорной втулкой. Он выдерживает очень высокие нагрузки и предназначен для сквозного, предварительного, а также дистанционного монтажа.

Он выдерживает очень высокие нагрузки и предназначен для сквозного, предварительного, а также дистанционного монтажа.

«Были подобраны оптимальные варианты крепления для таких объектов как «Ростов Арена», «Казань Арена», стадионы в Санкт-Петербурге и Сочи, а также «Лужники». Крепежные системы успешно прошли испытания и смогли полностью обеспечить надежность и долговечность конструкций и безопасность болельщиков — поясняет представитель российского отделения компании — „Фишер Крепёжные Системы Рус “

Справка о Группе компаний fischer

Группа компаний fischer является семейным предприятием со штаб-квартирой в г. Вальдахталь, Северный Шварцвальд. В 2018 году оборот компании составил 864 миллиона евро. На сегодняшний день она насчитывает 46 дочерних компаний в 34 странах мира, а продукция экспортируется более чем в 100 стран.

Основные направления деятельности Группы компаний fischer: fischer Крепёжные системы, fischer Автомобильные системы, fischertechnik и fischer Консалтинг.

fischer Крепёжные системы занимает лидирующие позиции на рынке строительного крепежа. Широкий ассортимент крепёжных решений удовлетворяет потребностям как профессионалов, так и домашних мастеров.

Современные технологии изготовления крепежа и проволочных изделий

Изготовление крепежных изделий — одно из самых древних и наиболее массовых производств, история которого насчитывает несколько тысячелетий. Однако и в этой области время от времени появляются оригинальные изобретения. Автоматы для производства крепежа Азовский завод кузнечно-прессовых автоматов (Ростовская обл.), один из основных российских производителей высадочного и резьбонакатного оборудования для изготовления болтов и гаек, запустил в серийное производство новый универсальный холодноштамповочный 5-позиционный автомат «Супер» модели К09.146.00.

Автомат можно применять для штамповки изделий как стержневого, так и гаечного типа (раньше они изготавливались на разных станках). Переналадка оборудования занимает всего 2–3 часа. Автомат имеет пять штамповочных позиций и позволяет изготавливать детали сложной формы, требующие большой степени деформации: корпуса автомобильных свечей, поршневые пальцы, тарелки клапанов и т. п.

Автомат имеет пять штамповочных позиций и позволяет изготавливать детали сложной формы, требующие большой степени деформации: корпуса автомобильных свечей, поршневые пальцы, тарелки клапанов и т. п.

Исходным материалом для штамповки служит металл в бухтах, прутках или в виде штучных заготовок. В зависимости от этого автомат комплектуется правильно-задающим устройством, стеллажом с автоматической разборкой прутков или бункером с поштучной подачей. Наличие минимальных зазоров в направляющих ползуна, механизмов реза и переноса, работающих без люфтов, механизмов выталкивания заготовок из пуансонов и матриц, а также устройства поддержки тяжелых деталей обеспечивают достаточно высокую точность изготовления изделий.

Автомат «Супер» снабжен шумопоглощающим ограждением, снижающим уровень рабочего шума до 85 дБ, и электростатическим фильтром, сводящим к минимуму попадание в цех масляных паров. Кроме того, он оснащен системой диагностики, позволяющей контролировать технологические усилия на каждой позиции штампования. Станок с номинальным усилием штамповки 3200 кН имеет диаметр матриц и пуансонов соответственно 120 и 90 мм. Длина механизма выталкивания заготовок из матриц составляет 10–170 мм, из пуансонов — 45 мм. Частота хода ползуна с максимальным ходом в 240 мм регулируется в пределах 50–100 перемещений в минуту. Прутки, используемые в качестве исходного материала, могут иметь диаметр до 26 мм с длиной отрезаемой заготовки не более 200 мм. Наиболее эффективным автомат «Супер» показал себя в мелкосерийном производстве. Модель К09.146.00 размерами 4100і6400і2300 мм и массой 45 000 кг уже экспортируется в Португалию и Турцию.

Станок с номинальным усилием штамповки 3200 кН имеет диаметр матриц и пуансонов соответственно 120 и 90 мм. Длина механизма выталкивания заготовок из матриц составляет 10–170 мм, из пуансонов — 45 мм. Частота хода ползуна с максимальным ходом в 240 мм регулируется в пределах 50–100 перемещений в минуту. Прутки, используемые в качестве исходного материала, могут иметь диаметр до 26 мм с длиной отрезаемой заготовки не более 200 мм. Наиболее эффективным автомат «Супер» показал себя в мелкосерийном производстве. Модель К09.146.00 размерами 4100і6400і2300 мм и массой 45 000 кг уже экспортируется в Португалию и Турцию.

Для холодной накатки резьб (крепежных, трапецеидальных и др.), мелкомодульных червяков, рифлений, калибровки цилиндрических и сферических тел, а также накатки различных профилей завод предлагает профиленакатные двухроликовые полуавтоматы моделей А9518Б, АА9521.02, АА9521.03, А9524, А9526 и А9527. Эти полуавтоматы позволяют радиальным способом накатывать резьбу размером от 3 до 200 мм с шагом от 2,5 до 16 мм и длиной от 58 до 250 мм. Они отличаются плавной регулировкой усилия накатывания, хорошей ремонтопригодностью и наличием автоматической системы смазки.

Они отличаются плавной регулировкой усилия накатывания, хорошей ремонтопригодностью и наличием автоматической системы смазки.

Проволочно-гвоздильный автомат модели К09.117.02 предназначен для производства строительных гвоздей, а также тарных, кровельных, отделочных и других типов гвоздей, выпуск которых можно наладить после смены инструмента. В качестве сырья используется светлая проволока общего назначения в бухтах или катушках массой до 1000 кг. Правка проволоки в автомате производится в двух направлениях. Станок, рассчитанный на изготовление гвоздей диаметром 2–5 мм, отличается бесступенчатой регулировкой их длины в диапазоне 13–150 мм. Производительность оборудования, определяемая числом ходов высадочного ползуна, меняется в пределах 250–525 шт/мин. за счет смены шкивов на приводном валу. Простота эксплуатации позволяет оператору обслуживать сразу три таких автомата.

Гвозди: современные виды и формы

В Европе вместо молотков все чаще применяют гвоздезабивальные пневматические пистолеты, обеспечивающие многократное повышение производительности практически всех работ, которые связаны с использованием гвоздей. Такие пистолеты позволяют в течение секунды забивать до девяти гвоздей. В результате на долю машинных гвоздей, которые только сейчас начинают проникать на российский рынок, в Европе приходится около 60% от общего объема потребления этого вида крепежных изделий . Новинка Речицкого метизного завода (Гомельская обл., Республика Беларусь) — калиброванные машинные гвозди диаметром 2,1–4 мм и длиной 30–100 мм, собранные в катушки обоймами по 360 шт.

Такие пистолеты позволяют в течение секунды забивать до девяти гвоздей. В результате на долю машинных гвоздей, которые только сейчас начинают проникать на российский рынок, в Европе приходится около 60% от общего объема потребления этого вида крепежных изделий . Новинка Речицкого метизного завода (Гомельская обл., Республика Беларусь) — калиброванные машинные гвозди диаметром 2,1–4 мм и длиной 30–100 мм, собранные в катушки обоймами по 360 шт.

Точность изготовления таких гвоздей (допуск на размер шляпок) составляет 0,01 мм. Пневмопистолеты японского производства массой 1,5 и 2,5 кг рассчитаны на забивание машинных гвоздей длиной 30–40, 50–70 и 80–100 мм. Они используют энергию сжатого до давления 4–7 атм воздуха, создаваемого специальными компрессорами. Эксплуатационный ресурс гвоздезабивальных устройств с 10-летним гарантийным сроком составляет не менее 2 млн гвоздей. Очень популярны у строителей гвозди «дуплет», предназначенные для монтажа/демонтажа временных строительных конструкций: деревянной опалубки, лесов, ограждений и т. п. Особенность этих гвоздей заключается в наличии второй шляпки, расположенной на одной оси с первой на небольшом удалении.

п. Особенность этих гвоздей заключается в наличии второй шляпки, расположенной на одной оси с первой на небольшом удалении.

При монтаже строительной конструкции гвозди типа «дуплет» забивают до первой шляпки, а вторая служит для удобного и аккуратного их вытаскивания во время демонтажа. Среди 80 видов специальных гвоздей, выпускаемых заводом, стоит отметить «ершенные» гвозди, применяемые при создании конструкций повышенной жесткости, а также гвозди для ДСП, не проламывающие плиты при монтаже. Интересны гвозди со спиральной насечкой, близкие по свойствам к шурупам, и «трефовые» гвозди с компенсационной канавкой, предотвращающие постепенное разбалтывание деревянных соединений при колебаниях влажности и температуры.

Новые крепежные изделия Магнитогорский калибровочный завод (Челябинская обл.) разработал и запустил в производство новые прутковые пружинные клеммы (ОСТ 32.156-2000) для крепления рельсов к металлическим подкладкам в раздельных скреплениях типов КБ, КД и в стрелочных переводах. От ранее выпускавшихся противоугонов (ТУ 32ЦП 811-95, ТУ 14-176-12-98) эти клеммы отличаются прежде всего тем, что практически полностью исключают смещение рельсов относительно шпал при накатывании колес на рельсовые стыки. Такое преимущество достигается за счет хороших пружинящих свойств клемм и большей площади их контакта с рельсами.

От ранее выпускавшихся противоугонов (ТУ 32ЦП 811-95, ТУ 14-176-12-98) эти клеммы отличаются прежде всего тем, что практически полностью исключают смещение рельсов относительно шпал при накатывании колес на рельсовые стыки. Такое преимущество достигается за счет хороших пружинящих свойств клемм и большей площади их контакта с рельсами.

Эксплуатационный ресурс новых противоугонов на порядок выше, а металлоемкость — почти в 3 раза ниже, чем у старых вариантов. Клеммы изготавливают по западноевропейской технологии из стальных прутков диаметром 13 мм с последующей термообработкой. Белебеевский завод «Автонормаль» (ОАО «БелЗАН», Республика Башкортостан), специализирующийся на производстве крепежных изделий для автомобильной и строительной промышленности, вместо ранее выпускавшихся болтов с шестигранными головками и углублениями начал изготавливать болты с головками типа «наружная звезда» и «внутренняя звезда», которые по своим техническим характеристикам аналогичны болтам torx. Изделия завода стоят не дороже традиционных аналогов.

При этом они имеют меньшую металлоемкость, больший затягивающий момент и очень удобны при монтаже в стесненных условиях. Среди других новинок этого предприятия заслуживают внимания фланцевые и самостопорящиеся болты. Головки фланцевых болтов в верхней части выполнены в виде «наружной звезды», а в нижней имеют дисковое расширение, выполняющее функции шайбы.

Особенностью самостопорящихся болтов является наличие зубчатой кромки на внутренней стороне их дискового расширения, которая служит в качестве гроверной шайбы. Болты этих конструкций позволяют в большинстве случаев отказаться от традиционных изделий, при использовании которых обязательно требуются шайбы и гроверы. Для выполнения монтажных работ с применением новых крепежных изделий ОАО «БелЗАН» предлагает накидные ключи со сменными головками для «наружной звезды» Е6, Е8, Е10, Е12, Е14, Е16, Е18 и Е20. Завод «Красная Этна» (г. Нижний Новгород) наряду с выпуском самостопорящихся болтов и гаек освоил производство прогрессивного резьбовыдавливающего крепежа.

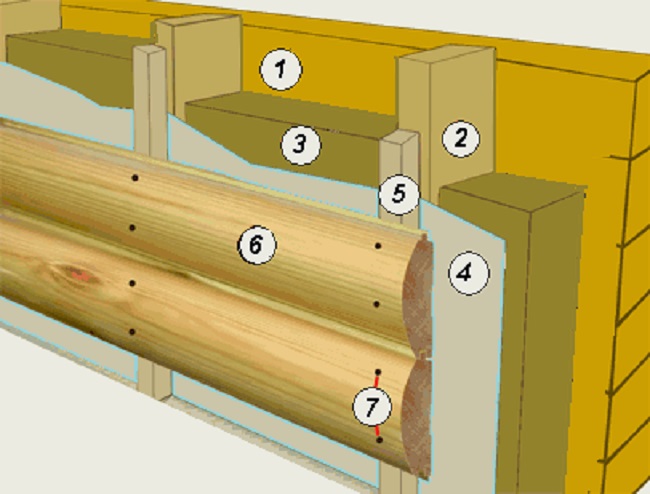

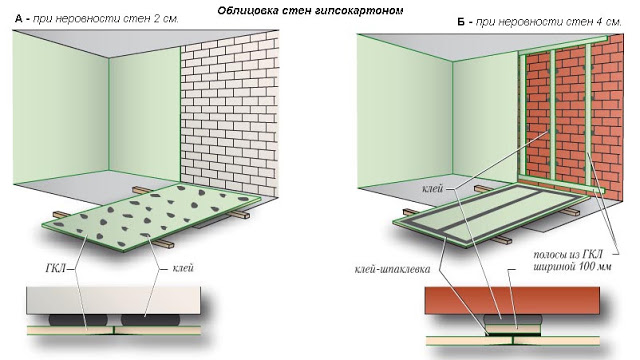

Резьбовыдавливающие винты можно заворачивать в гладкие и отбортованные отверстия, просверленные в металлических изделиях, не нарезая в них резьбу. При вворачивании винты сами раскатывают резьбу и стопорятся в ней. Магнитогорский метизно-металлургический завод (Челябинская обл.) запустил в производство новые шурупы для гипсокартона и шурупы для строительства по «быстрым технологиям» (по СТП 14-198-205-2001). За счет специальной конструкции резьбы шурупы для гипсокартона можно закручивать в твердые породы древесины и гипсокартон без предварительного просверливания отверстий. Шурупы с потайной и рожковой головкой длиной 19–60 мм и диаметром 3–5 мм изготавливают из нетермообработанной стали марки 10КП.

Шурупы для быстрого строительства, совмещающие в своей конструкции преимущества шурупов и гвоздей, характеризуются прежде всего высокой удерживающей способностью. Их можно использовать для монтажа «сэндвич»-панелей и скрепления деревянных конструкций, а вместе с пластиковыми дюбелями типа MU их можно применять для крепления отделочных панелей к стенам из бетона, природного камня, дерева и кирпича.

Шурупы длиной 40–55 мм и диаметром 3–3,5 мм имеют цинковое покрытие. Соединительные стержни «Шквал» Московское ООО «Сантал-М» вышло на столичный рынок с новой разработкой питерской компании «Шквал» — стержнями «Шквал», предназначенными для пайки-сварки и резания стали и цветных металлов без применения специального оборудования и каких-либо дополнительных источников энергии. Необходимая для создания достаточно высокой температуры в зоне соединения металлов энергия выделяется при горении содержащихся в стержнях специальных добавок.

Кроме них, в состав стержней входят флюсы и оксиды металлов: железа, меди, никеля, хрома. При высокой температуре они-то и образуют соединительные сплавы. Для получения сварного соединения фитиль стержня поджигают спичкой или зажигалкой, затем направляют пламя в начальную точку и после появления капли расплавленного металла медленно ведут стержень вдоль стыка. За 15–20 секунд его горения можно получить сварной шов длиной 80–100 мм. Пайка–сварка конструкционной стали толщиной 2–4 мм, а также меди и медных проводов между собой или со сталью выполняется с помощью стержней «Шквал-1150», при использовании которых образуется шов оранжевого цвета из сплава меди с железом. Стержни этой марки имеют диаметр 15 и длину 100 мм.

Стержни этой марки имеют диаметр 15 и длину 100 мм.

Соединение стальных элементов толщиной 0,8–2 мм специалисты фирмы «Сантал-М» предлагают проводить стержнями «Шквал-1110». От марки 1150 они отличаются только меньшим диаметром — 11 мм. Стержни «Шквал-2150» предназначены для пайки–сварки нержавеющей стали толщиной 2–4 мм, а также сварки цветных металлов между собой и со сталью. Стержни этой марки можно применять для заделки трещин в изделиях из чугуна. При соединении горизонтально расположенных пластин из легированной стали толщиной 2,5 мм получается сварной шов белого цвета из медно-никелевого сплава длиной 70–90 мм. Стержни марки 2150 имеют диаметр 15 и длину 100 мм.

Для пайки-сварки нержавеющей стали толщиной 0,8–2 мм, а также цветных металлов между собой и со сталью используют стержни марки 2110 аналогичного состава, но диаметром 11 мм. Стержни-резаки № 5156 («Оксал-2У») фирма «Сантал-М» предлагает использовать для резания цветных металлов, стальных пластин толщиной до 10 мм, арматуры и стальных прутков диаметром до 20 мм.

Проволока и проволочная сетка

Одна из новинок Магнитогорского метизно-металлургического завода — холоднодеформированная арматурная проволока диаметром 6–10 мм класса прочности А500С. (С 1991 г. все европейские страны перешли на использование именно этой проволоки в производстве железобетонных изделий.) Проволока изготавливается из стали марок 3ПС, 3ГПС по СТО АСЧМ 7-93. Она имеет предел текучести 500 Н/мм2 и относительное удлинение 14%. Кольчугинский завод «Электрокабель» (Владимирская обл.) освоил производство проволочных тканых сеток, которые применяются в качестве фильтра обсадных труб при бурении водяных скважин. Проволоку для сеток диаметром 0,12–0,45 мм изготавливают из латунного сплава марки Л-80 и никелевого марки НП-2. На 1 дм сетки, выпускаемой в виде полотна шириной 1000 мм, номинально расходуется 48–200 проволок на основу и 360–900 проволок на уток. Вяртсильский метизный завод (г. Сортавала, Республика Карелия), имеющий 200-летний опыт производства проволоки и гвоздей, освоил выпуск сетки для ограждений из стальной проволоки диаметром 1,8–3 мм с пластиковым покрытием различных цветов.

Сетка с размером ячеек 15–50 мм и шириной полотна 800–2000 мм изготавливается на современных автоматах для плетения марки UDAFV. Антикоррозионная защита крепежа и проволоки Одним из наиболее распространенных способов долговременной антикоррозионной защиты проволоки и крепежных изделий является горячее цинкование. Однако использование этой технологии требует значительных средств на нейтрализацию отходов, образующихся в процессе химической подготовки поверхности. Кроме того, для удаления излишков цинкового расплава с наружной резьбы изделий необходимо применение метода центрифугирования, а очистка внутренней резьбы (например, у гаек) производится механически. ООО «Сталюм-Технология» (г. Москва) разработало экологически чистую технологию термодиффузионного цинкования, которая требует лишь предварительного нагревания поверхности изделий и проведения ее струйно-абразивной обработки.

Покрытие формируется при нагревании и изотермической выдержке (температура около 400 °С) резьбового крепежа в сухой порошковой смеси на основе цинка, активаторов и инертных разбавителей внутри вращающегося герметичного контейнера. В результате диффузии цинка в поверхностном слое изделий образуется так называемое «интерметаллическое» соединение, обладающее высокой прочностью, термостойкостью и износоустойчивостью. Себестоимость обработанных крепежных изделий увеличивается примерно на 30%. Технология исключает водородное и коррозионное растрескивание высокопрочных болтов, обеспечивая получение сплошного и равномерного по толщине покрытия на всей поверхности резьбовых метизов включая как внутреннюю, так и наружную резьбу.

В результате диффузии цинка в поверхностном слое изделий образуется так называемое «интерметаллическое» соединение, обладающее высокой прочностью, термостойкостью и износоустойчивостью. Себестоимость обработанных крепежных изделий увеличивается примерно на 30%. Технология исключает водородное и коррозионное растрескивание высокопрочных болтов, обеспечивая получение сплошного и равномерного по толщине покрытия на всей поверхности резьбовых метизов включая как внутреннюю, так и наружную резьбу.

Интерметаллическое соединение служит в 2–3 раза дольше покрытия, полученного горячим цинкованием, и в 3–6 раз дольше гальванического (в зависимости от условий эксплуатации). Его стойкость в камере соляного тумана составляет 1000 часов, что значительно превосходит показатель для гальванического покрытия равной толщины, выдерживающего в таких условиях не более 40 часов. Установка для термодиффузионного цинкования резьбовых крепежных изделий состоит из камеры термического обезжиривания, устройства струйно-абразивной очистки, загрузочно-разгрузочного агрегата, дозаторов порошковой смеси, контейнерного агрегата цинкования и транспортирующих устройств. Для защиты стальной проволоки фирма «Сталюм-Технология» разработала и изготавливает автоматизированные линии по нанесению на проволоку алюминиевых, цинковых и алюмоцинковых покрытий.

Для защиты стальной проволоки фирма «Сталюм-Технология» разработала и изготавливает автоматизированные линии по нанесению на проволоку алюминиевых, цинковых и алюмоцинковых покрытий.

Покрытие образуется на предварительно подготовленной поверхности проволоки при ее горизонтальном протягивании через соответствующий расплав. Установка алюминирования (цинкования) включает правильный агрегат, узлы подготовки поверхности и нанесения покрытия, камеру охлаждения, а также транспортирующее (протягивающее) и наматывающее устройства. Подготовка поверхности осуществляется специально разработанным гидроабразивным устройством, одновременно очищающим проволоку как от следов волочильной смазки и жировых загрязнений, так и от ржавчины.

Узел нанесения покрытия состоит из электрической тигельной печи и проходной камеры с расплавом, оснащенной входным и выходным горизонтальными каналами для протягивания проволоки. Специальная пневматическая система постоянно поддерживает уровень расплава выше уровня расположения этих каналов. Проволока равномерно перемещается через расплав с помощью транспортирующего устройства, а непрерывность процесса обеспечивается использованием устройства стыкосварки концов бухт.

Проволока равномерно перемещается через расплав с помощью транспортирующего устройства, а непрерывность процесса обеспечивается использованием устройства стыкосварки концов бухт.

Источник:

Метизная Торговая Компания : mtk-fortuna.ru

Products

Fastener Technology Corp. специализируется на обеспечении точных крепежных изделий в аэрокосмической, военной и коммерческой отраслях. Компания была основана г-ном Бюлентом Гулистаном, чей собственный опыт в разработке и производстве крепежных изделий насчитывает более тридцати лет.

ИнженерыFTC получили около тридцати четырех патентов на оригинальные конструкции застежек. Мы специализируемся на проектировании и создании наилучшего крепежа для решения проблем наших клиентов. Мы смотрим на все второстепенные аспекты, которые могут улучшить дизайн и принести пользу клиенту.

Самое главное, мы соблюдаем установленные сроки, сохраняя при этом чрезвычайно высокие стандарты качества. Мы можем похвастаться одним из лучших показателей в отрасли по своевременному соблюдению сроков поставки и заслужили репутацию компании, устанавливающей конкурентоспособные цены.

Мы можем похвастаться одним из лучших показателей в отрасли по своевременному соблюдению сроков поставки и заслужили репутацию компании, устанавливающей конкурентоспособные цены.

Персональное внимание уделяется каждому аспекту проектирования и производства нашей деятельности. В FTC мы создадим оригинальные дизайны или выполним работы по вашим требованиям. Все крепежи могут производиться в больших количествах.

Высокопрочные аэрокосмические крепежные детали

Стандартные и нестандартные конструкции с конкурентоспособными ценами и быстрой доставкой.

AS9100 Ред. D / ISO9001: 2015 — 34 Патенты США — Беспрецедентное обслуживание клиентов

Невыпадающие крепежи

Стандартные и нестандартные конструкции с конкурентоспособными ценами и быстрой доставкой.

AS9100 Ред. D / ISO9001: 2015 — 34 патента США — Беспрецедентное обслуживание клиентов

Ниже приведены несколько примеров типов продуктов, которые мы производим, которые служат только в качестве руководства по дизайну. FTC предоставит соответствующие инженерные чертежи или спецификации для каждого типа крепежа, показывая полные детали конструкции и конструкции, включая физические размеры, материалы, отделку (или процессы) и рабочие характеристики.Крепежные устройства, представленные в этом каталоге, являются типичными для типов, производимых FTC, и могут изготавливаться с большим разнообразием типов головок и углублений, размеров резьбы, одно- или многопроходной резьбы и соответствовать либо стандартным, либо метрическим размерам США. Все материалы, процессы и отделка, используемые при изготовлении крепежа, относятся к военному классу или равны, с сертификатами, доступными по письменному запросу.

FTC предоставит соответствующие инженерные чертежи или спецификации для каждого типа крепежа, показывая полные детали конструкции и конструкции, включая физические размеры, материалы, отделку (или процессы) и рабочие характеристики.Крепежные устройства, представленные в этом каталоге, являются типичными для типов, производимых FTC, и могут изготавливаться с большим разнообразием типов головок и углублений, размеров резьбы, одно- или многопроходной резьбы и соответствовать либо стандартным, либо метрическим размерам США. Все материалы, процессы и отделка, используемые при изготовлении крепежа, относятся к военному классу или равны, с сертификатами, доступными по письменному запросу.

Новости

2 ноября 2020 г.FTC опубликовано в ноябрьском выпуске журнала Manufacturing Technology Insights

Команда менеджеров Fastener Technology Corp.(FTC) обсуждают в ноябрьском выпуске журнала Manufacturing Technology Insights, полезность и важность крепежных изделий в инженерной сфере, а также успехи FTC в разработке наилучших возможных крепежных решений для клиентов при соблюдении высочайших стандартов точности и качества.

Посмотреть опубликованную версию можно здесь.

22 октября 2020 г. ОбъявлениеAvantus Fasteners — Ларри Валериано

Мы рады объявить о добавлении Ларри Валериано в команду менеджеров Avantus Fasteners в качестве директора по развитию бизнеса и продуктов.

Avantus Fasteners, состоящая из California Screw Products (CalScrew), Fastener Innovation Technology, Inc. (FIT) и Fastener Technology Corp. (FTC), является частью Avantus Aerospace. Ларри был основным партнером CalScrew и FIT до их приобретения Avantus Aerospace.

Как ветеран отрасли производства крепежных изделий, Ларри привнес в Avantus Fasteners свой обширный опыт управления бизнесом и цеховой опыт с того времени, когда он работал на полу в качестве жатки.Ларри прошел путь от машиниста до владельца не одной, а двух известных и успешных компаний по производству крепежных изделий. Мы искренне признательны за то, что Ларри стал членом команды менеджеров Avantus Fasteners.

Ларри принадлежит NASC и IFI и продолжит свою роль представителя Avantus Fasteners в поддержку этих организаций.

Деннис Суедкамп

Президент

Крепежные детали Avantus

21 октября 2020 г. Объявление о продвижении— Гэри Легаспи

Мы рады сообщить о повышении Гэри Легаспи до должности генерального директора в Fastener Innovation Technology, Inc., действует с 28 сентября 2020 г. Гэри присоединился к FIT пять (5) лет назад в качестве старшего торгового представителя в нашем отделе продаж. Через несколько лет Гэри получил повышение до должности менеджера по продажам и проектированию.

Г-н Легаспи имеет степень бакалавра делового администрирования Университета Мэримаунт в Арлингтоне, штат Вирджиния. Его опыт в производстве крепежных изделий для аэрокосмической отрасли восходит к 2010 году, когда он занимал должность старшего торгового представителя PB Fasteners в Гардене, Калифорния.Гэри является огромным активом для FIT, который продемонстрировал свои навыки опытного, яркого, целеустремленного лидера, способного увеличивать доходы от продаж и мотивировать ключевой персонал в продажах и операциях.

Присоединяйтесь к нам, чтобы поздравить Гэри с повышением по службе и пожелать ему дальнейших успехов в Fastener Innovation Technology, Inc.

19 октября 2020 г.Внутреннее назначение в Avantus Fasteners

Avantus Aerospace рада объявить о внутреннем назначении Денниса Суедкампа на должность президента Avantus Fasteners с 28 сентября 2020 года.

Avantus Fasteners (avantusfasteners.com) состоит из:

- California Screw Products (CalScrew),

- Инновационная технология крепежа (FIT) и

- Fastener Technology Corp. (FTC)

Деннис также сохраняет свою должность президента FTC.

Деннис присоединился к FTC в сентябре 2017 года и возглавил FTC в приобретении Avantus Aerospace (ранее Shimtech Industries) в 2019 году, а также сыграл ведущую роль в групповых приобретениях CalScrew и FIT в октябре 2020 года.Этот недавно сформированный триумвират компаний по производству крепежных изделий, с их разнообразным ассортиментом высококачественной продукции и отличным обслуживанием клиентов, имеет исключительно хорошие возможности для извлечения выгоды из многих возможностей долгосрочного роста, которые открываются на рынке крепежных изделий.

Брайан Уильямс

Генеральный директор

Avantus Aerospace

6 октября 2020 г.Avantus Aerospace приобретает California Screw Products

Avantus Aerospace, мировой лидер в производстве деталей C-класса и композитных деталей для аэрокосмической и оборонной промышленности, рада объявить о приобретении компании California Screw Products (CalScrew) в Парамаунте, Калифорния.

CalScrew производит уникальные, высокопрочные крепежные детали для коммерческих и военных аэрокосмических применений и прекрасно сочетается с другими компаниями в группе Avantus, включая FTC (Fastener Technology Corp), приобретенную в декабре 2019 года, и FIT (Fastener Innovation Technology). приобретена в сентябре 2020 года.

Компания CalScrew, основанная в 1984 году, заработала прочную репутацию инновационного и надежного поставщика сложных в производстве «стандартов», обслуживающих более 45 платформ самолетов.Некоторые отношения с клиентами охватывают несколько десятилетий, например, с Boeing (включая BDSI), Incora (Wesco), Honeywell, Collins, Pratt & Whitney, GE, Airbus и Lockheed Martin. Существующие управленческие команды будут продолжать работать и развивать бизнес под руководством президента Fastener Денниса Суедкампа и директора по развитию бизнеса Ларри Валериано. Ларри ранее был президентом CalScrew.

Существующие управленческие команды будут продолжать работать и развивать бизнес под руководством президента Fastener Денниса Суедкампа и директора по развитию бизнеса Ларри Валериано. Ларри ранее был президентом CalScrew.

Avantus Брайан Уильямс сказал: «Команда CalScrew известна заботой о своих клиентах, и мы рады включить их уникальные крепежные элементы в нашу расширяющуюся линейку продуктов.Наша общая сила позволяет Avantus продолжать предлагать широкий спектр высококачественной продукции с исключительным обслуживанием клиентов ».

Ларри Валериано прокомментировал: «California Screw Products — хорошо известный бренд на рынке стандартов крепежа, который надеется присоединиться к FIT и FTC в качестве еще одной неотъемлемой компании в портфеле креплений Avantus и C-класса». Деннис Суедкамп добавил: «Будущее представляется очень светлым, поскольку Avantus фокусируется на надежных компаниях, которые уважают своих сотрудников и то, что они приносят нашим клиентам — техническая надежность, инновации, высокое качество и обслуживание мирового класса. ”

”

Avantus Aerospace принадлежит Inflexion и Auctus Industries. Inflexion — ведущая европейская компания среднего размера, занимающаяся частным капиталом, инвестирующая в быстрорастущие предпринимательские предприятия с амбициозными командами менеджеров и работающая в партнерстве с ними для ускорения роста. Auctus Industries — специализированный инвестор в аэрокосмический бизнес, специализирующийся на привлечении сторонних ресурсов и реализации стратегий приобретения и строительства.

Консультации покупателей консультировали Goodwin Proctor LLP (Санта-Моника), CDS (Сан-Франциско), KPMG (Лондон / Чикаго) и Grant Thornton (Ирвин).

5 октября 2020 г. КаналKenneth («Кен») присоединяется к Avantus Fasteners в качестве директора по продажам

Пожалуйста, поприветствуйте Кена Канала в Avantus Fasteners в качестве нашего директора по продажам, вступившего в силу в этот понедельник, 5 октября, -е, , 2020. Avantus Fasteners состоит из трех компаний, специализирующихся на крепежных изделиях: California Screw Products (CalScrew), Fastener Innovation Technology (FIT) и Fastener Technology Corp..jpg) (FTC), входящая в группу компаний Avantus Aerospace.

(FTC), входящая в группу компаний Avantus Aerospace.

Кен имеет подтвержденный опыт построения успешных взаимоотношений с клиентами, обладая опытом в области управления ключевыми клиентами, развития бизнеса, переговоров по контрактам, продаж и маркетинга авиационного оборудования. Он имеет большой опыт управления прямыми и непрямыми продажами для организаций по техническому обслуживанию и ремонту оборудования и OEM, а также отвечал за продажи, программы основных технических и эксплуатационных проектов, а также руководил и руководил группами проектирования, технического обслуживания и эксплуатации.

Его квалификация включает специальную подготовку в качестве внутреннего аудитора ISO9001: 2015 (TPECS), имеющего лицензию AMT планера и силовой установки и ветеран ВМФ.

Кен — уроженец Калифорнии, родился и вырос в Калвер-Сити. Сейчас он живет со своей семьей в Санта-Кларите, и мы рады приветствовать его в FTC и Avantus Aerospace. Добро пожаловать на борт!

29 сентября 2020 г.

Avantus Aerospace приобретает Fastener Innovation Technology

Санта-Кларита, Калифорния; 29 сентября 2020 г. — Avantus Aerospace, мировой лидер в производстве деталей C-класса и композитных деталей для аэрокосмической и оборонной промышленности, рада объявить о приобретении Fastener Innovation Technology (FIT) на Ранчо Домингес, Калифорния.

FIT производит уникальные высокопрочные специальные крепежные детали для военной и коммерческой авиакосмической промышленности и прекрасно сочетается с другими компаниями группы Avantus, включая Lamsco и Fastener Technology Corp («FTC»), которые были приобретены Avantus в декабре 2019 года.

Компания FIT, основанная в 1979 году, заработала прочную репутацию инновационного и надежного поставщика с широким спектром специализированных крепежных изделий и под руководством президента Ларри Валериано расширила сферу своего применения до более чем 25 платформ самолетов.Некоторые отношения с клиентами охватывают несколько десятилетий, например, с Boeing (включая BDSI), Incora (Wesco), Raytheon и Lockheed Martin. Существующая управленческая команда продолжит работу и развитие бизнеса под руководством президента Avantus Fastener Денниса Суедкампа при поддержке дополнительных ресурсов Avantus.

Существующая управленческая команда продолжит работу и развитие бизнеса под руководством президента Avantus Fastener Денниса Суедкампа при поддержке дополнительных ресурсов Avantus.

Avantus Брайан Уильямс сказал: «Команда FIT построила инновационный бизнес по производству специализированных крепежных изделий с отличной репутацией. Мы считаем, что наши объединенные силы позволят нам лучше обслуживать наших клиентов, и мы с нетерпением ждем дальнейших приобретений, которые дополнят наш существующий продукт и географическое предложение.”

Ларри Валериано прокомментировал: «Отличные отношения с клиентами и давние традиции превосходного производства делают FIT идеальным решением для такой организации, как Avantus Aerospace, которая разделяет ее ценности. Вместе мы располагаем хорошими возможностями, чтобы извлечь выгоду из долгосрочных возможностей роста, которые открываются перед рынком крепежа и C-класса ». Деннис Суедкамп добавил: «Мы с нетерпением ждем увеличения наших объединенных технических и производственных ресурсов, а также поддерживаем развитие наших сотрудников и успех наших клиентов. ”

”

Avantus Aerospace принадлежит Inflexion и Auctus Industries. Inflexion — ведущая европейская компания по производству прямых инвестиций среднего размера, инвестирующая в быстрорастущие предпринимательские предприятия с амбициозными командами менеджеров и работающая в партнерстве с ними для ускорения роста. Auctus Industries — специализированный инвестор в аэрокосмический бизнес, специализирующийся на привлечении сторонних ресурсов и реализации стратегий приобретения и строительства.

Посетите наш веб-сайт, чтобы узнать больше: www.avantusaerospace.com.

Консультации покупателей консультировали Goodwin Proctor LLP (Санта-Моника), CDS (Сан-Франциско), KPMG (Лондон / Чикаго) и Grant Thornton (Ирвин).

28 июля 2020 г.Роберт («Боб») Бака присоединяется к Fastener Technology Corp. в качестве менеджера по EHS

Поприветствуйте Боба Бака, который присоединился к Fastener Technology Corp в качестве нашего менеджера по EHS 27 июля 2020 года. Он получил степень бакалавра наук. Имеет степень магистра химии Калифорнийского университета в Лос-Анджелесе и степень магистра делового администрирования в области управления информацией и операциями Университета Южной Калифорнии, Школа бизнеса Маршалла

Он получил степень бакалавра наук. Имеет степень магистра химии Калифорнийского университета в Лос-Анджелесе и степень магистра делового администрирования в области управления информацией и операциями Университета Южной Калифорнии, Школа бизнеса Маршалла

Бобс специализируется на соблюдении норм охраны окружающей среды, здоровья и безопасности (EHS) и имеет более 25 лет непосредственного опыта работы в производственных и инженерных компаниях мирового класса в аэрокосмической промышленности, энергетике, биотехнологиях и электронной промышленности. Он имеет подтвержденный опыт эффективного управления ресурсами для оптимизации бизнес-процессов, является опытным тренером и экспертом в области разработки и внедрения процедур.

Боб и его семья наслаждались жизнью на западном и восточном побережье и недавно переехали обратно в Лос-Анджелес.Уроженец Южной Калифорнии, он считает западное побережье своим домом и готов поделиться своими навыками и знаниями, поскольку мы продолжаем стремиться к величию!

17 июня 2020 г.

Shimtech Industries меняет название на Avantus Aerospace

Санта-Кларита, Калифорния; 16 июня 2020 г. — С сегодняшнего дня Shimtech Industries, группа компаний-производителей аэрокосмической отрасли в Европе и Северной Америке, станет Avantus Aerospace. После более чем 50 лет работы в отрасли компании Avantus превратились в продукцию, выходящую за рамки прокладок.Сегодня они могут похвастаться широким спектром компонентов C-класса и специальной обработкой компонентов — крепежных деталей, кронштейнов, прокладок, узлов и зажимов, а также впечатляющим набором композитных и металлических связующих структур. В группу Avantus входят такие уважаемые компании, как Attewell, Lamsco, Bolsan, Fastener Technology Corp. (FTC), Pillar Seals & Gaskets (PSG), Performance Plastics (PPI), Angeles Composites (ACTI) и SDM Composites.

Avantus Aerospace принадлежит компаниям Inflexion Private Equity и Auctus Industries, базирующимся в Лондоне.Головной офис компании находится в Санта-Кларите (Калифорния), а ее подразделения включают пять производственных предприятий в США, три в Европе и одно в Мексике. Группа обслуживает широкий круг клиентов из авиакосмической отрасли в гражданском, военном и вторичном секторах, включая Boeing, Airbus, Spirit AeroSystems, Lockheed Martin, Northrop Grumman, BAE Systems, Mitsubishi, HondaJet, Collins Aerospace, Bombardier и De Havilland. Каждая компания торгует под своим именем, но получает поддержку группы Avantus в виде развития бизнеса, повышения операционной эффективности, а также стратегических приобретений и инвестиций.

Группа обслуживает широкий круг клиентов из авиакосмической отрасли в гражданском, военном и вторичном секторах, включая Boeing, Airbus, Spirit AeroSystems, Lockheed Martin, Northrop Grumman, BAE Systems, Mitsubishi, HondaJet, Collins Aerospace, Bombardier и De Havilland. Каждая компания торгует под своим именем, но получает поддержку группы Avantus в виде развития бизнеса, повышения операционной эффективности, а также стратегических приобретений и инвестиций.

Брайан Уильямс, генеральный директор Avantus Aerospace, прокомментировал: «Мы всегда фокусировались на предоставлении детализированных деталей и композитных конструкций с высочайшим качеством и поставкой. Теперь наши клиенты ищут более широкий выбор этих деталей, и название Avantus свидетельствует о наших более широких возможностях и предлагаемых продуктах. Мы с нетерпением ждем продолжения роста и развития нашей группы предприятий в США и за рубежом, как органически, так и за счет приобретений ».

Inflexion — это ведущая европейская компания среднего размера, специализирующаяся на прямых инвестициях, инвестирующая в быстрорастущие предпринимательские предприятия с амбициозными командами менеджеров и работающая в партнерстве с ними для ускорения роста. Auctus Industries — специализированный инвестор в аэрокосмический бизнес.

Auctus Industries — специализированный инвестор в аэрокосмический бизнес.

Посетите наш веб-сайт, чтобы узнать больше: www.avantusaerospace.com

Скачать пресс-релиз

16 декабря 2019 г.Shimtech Industries приобретает Fastener Technology Corp.

Санта-Кларита, Калифорния; 16 декабря 2019 г. — Shimtech Industries рада объявить о приобретении Fastener Technology Corp. (FTC), поставщика высокопрочных специальных крепежных изделий для коммерческого и военного применения в аэрокосмической отрасли из Северного Голливуда.

FTC была основана Бюлентом Гулистаном в 1979 году и зарекомендовала себя как инновационный и надежный поставщик, обслуживающий более 400 клиентов. Некоторые отношения с клиентами охватывают несколько десятилетий, в том числе с Lockheed Martin, Click Bond, Northrop Grumman, Boeing, Raytheon и Wesco. Существующая управленческая команда, возглавляемая президентом Деннисом Суедкампом, будет продолжать работать и развивать бизнес, теперь опираясь на дополнительные ресурсы группы Shimtech.

Shimtech принадлежит Inflexion Private Equity и Auctus Industries.Ее аэрокосмические подразделения со штаб-квартирой в Санта-Кларите (Калифорния) включают четыре производственных предприятия в США, три в Европе и одно в Мексике. Подразделение компонентов C-класса специализируется на производстве деталей из металла и композитных материалов в больших объемах, которые дополняют крепежные изделия FTC. В это подразделение входят такие уважаемые компании, как Lamsco, Attewell и Bolsan, которые вместе с FTC продолжат поставлять высококачественные и своевременные компоненты для коммерческого и военного аэрокосмического рынков.

Деннис Суедкамп прокомментировал: «FTC имеет все возможности для использования значительных возможностей роста, которые ожидают нас в будущем. Мы рады сотрудничать с Shimtech на этом следующем этапе нашего развития и надеемся предоставить инновационные продукты с расширенными производственными мощностями, при этом поддерживая развитие наших сотрудников и успех наших клиентов ».

Брайан Уильямс, генеральный директор Shimtech, сказал: «Команда FTC построила фантастический бизнес с непревзойденной репутацией.Мы рады тому, что наши продукты дополняют друг друга, и с нетерпением ждем возможности опираться на фундамент г-на Гулистана, когда мы обслуживаем наших клиентов и выводим наш бизнес на новый уровень ».

Inflexion — это ведущая европейская компания среднего размера, специализирующаяся на прямых инвестициях, инвестирующая в быстрорастущие предпринимательские предприятия с амбициозными командами менеджеров и работающая в партнерстве с ними для ускорения роста. Auctus Industries — специализированный инвестор в аэрокосмический бизнес.

Продавцов консультировал The McLean Group, инвестиционный банк-бутик с ведущей практикой в аэрокосмической, оборонной и государственной сферах.Покупателей консультировали Дринкер Биддл энд Рит (Чикаго), CDS (Сан-Франциско), КПМГ (Лондон / Чикаго) и Грант Торнтон (Ирвин).

Скачать пресс-релиз

21 мая 2018 г.Томас «Том» Боут присоединяется к Fastener Technology Corp. в качестве финансового директора Каллиопа «Поппи» Кареллос переходит на должность директора по информационным технологиям

Северный Голливуд, Калифорния, США, 21 мая 2018 г. — Корпорация Fastener Technology Corp. (FTC) объявила сегодня, что г-н Том Боат присоединился к компании в качестве финансового директора.Г-н Боут имеет более чем 30-летний опыт работы в сфере финансов в различных сферах бизнеса. Каллиопа «Поппи» Кареллос перешла из должности финансового директора / MIS в чисто информационные технологии в качестве директора по информационным технологиям. Поппи более 30 лет проработала в FTC на различных должностях, в последнее время она была финансовым директором / MIS.

Деннис Суедкамп, генеральный директор, сказал: «Учитывая постоянный успех, которым мы пользуемся в FTC, мы находим, что Том является идеальным руководителем для управления финансовыми операциями FTC. Мы верим, что он принесет лидерство и силу нашему управленческому коллективу и нашей компании в целом.Поппи, как директор по информационным технологиям, будет направлять нас своим лидерством и опытом, когда мы будем внедрять мудрые технологии в будущее ».

Г-н Боут всю свою карьеру работал в сфере финансов. Совсем недавно он работал контролером в Velocity Aerospace Group, Inc., работающей в Velocity Aerospace — Burbank, дистрибьюторе компонентов самолетов, ТОиР и ремонтной станции FAA.

Fastener Technology Corporation (FTC), базирующаяся в Северном Голливуде, Калифорния, с 1979 года поставляет инновационные, высокопрочные изделия для аэрокосмической промышленности и крепления для скрытого монтажа.Репутация FTC основана на разработке передовых крепежных изделий и беспрецедентно быстрой доставке.

9 сентября 2017 г.Деннис Суедкамп присоединяется к генеральному директору Fastener Technology Corp.

Северный Голливуд, Калифорния, США, 9 сентября 2017 г. — Корпорация Fastener Technology Corp. (FTC) объявила сегодня, что Деннис Суедкамп присоединился к компании в качестве генерального директора. Г-н Суедкамп имеет более чем 30-летний опыт работы в сфере продаж, маркетинга и общего управления в отечественной и международной авиационной отрасли.

Марк Стейси, член правления FTC, сказал: «Мы рады приветствовать Денниса в FTC. Его глубокий и обширный опыт работы в аэрокосмической отрасли, и особенно его исключительное лидерство, сделали его идеальным кандидатом на роль руководителя следующего этапа FTC ».

Г-н Суедкамп работал в авиационной отрасли на протяжении всей своей карьеры. Совсем недавно он был исполнительным вице-президентом по продажам и инжинирингу в компании Malabar International — новаторском поставщике наземного вспомогательного оборудования для коммерческих и военных самолетов.Ранее он был президентом и главным операционным директором Velocity Aerospace — Burbank, дистрибьютора компонентов самолетов, ТОиР и ремонтной станции FAA.

Fastener Technology Corporation (FTC), базирующаяся в Северном Голливуде, Калифорния, с 1979 года поставляет инновационные, высокопрочные изделия для аэрокосмической и невнимательной застежки. Репутация FTC основана на разработке передовых креплений и беспрецедентно быстрой доставке.

1 марта 2010 г.Fastener Technology Corporation (FTC) получает ЗОЛОТОЙ приз Boeing Performance Excellence Award

Скачать пресс-релиз

27 июня 2006 г. КорпорацияFastener Technology Corporation (FTC) выбрана для США.S. Управление малого бизнеса (SBA) «Премия администратора за выдающиеся достижения»

Скачать пресс-релиз

10 июня 2003 г.Fastener Technology Corporation (FTC) поставляет крепеж для панелей на аэрокосмические рынки

Скачать пресс-релиз

15 мая 2003 г.Fastener Technology Corporation поставляет невыпадающие винты «Magic Groove» на аэрокосмические рынки

Скачать пресс-релиз

новых форм и функций — PennEngineering

Многие из недавних инноваций в технологии крепления во многом обязаны рыночным директивам для более мелких и легких упаковок, производимых быстро и экономично.Эти требования диктуют, что крепежные детали должны работать усерднее, «умнее» и использовать больше способов для продвижения дизайна и разработки продукта. В результате и в заметном отходе от прошлого дизайнеры теперь с большей вероятностью будут рассматривать и указывать присоединение оборудования как «первую мысль», а не запоздалую мысль.

Для крепежной промышленности результатом является то, что чертежная доска (и экран компьютера) редко бывают пустыми. Участвуя в качестве активного партнера по проектированию (что само по себе является тенденцией), ведущие производители осознают необходимость идти в ногу с развивающимися приложениями, что дает начало продуктам следующего поколения и способствует созданию совершенно новых решений для сборки.

Об основной тенденции свидетельствует расширение категории крепежных изделий, предлагающих особую функциональную неизменность . Эти типы могут быть установлены на постоянной основе, а затем соединены с минимальным количеством незакрепленного оборудования для полного присоединения. Они заменяют традиционные методы неразъемного соединения, такие как клеи, заклепки и сварка, которые по своей сути исключают разборку компонентов.

Их основное преимущество состоит в том, что они обеспечивают надежное крепление компонентов с возможностью их последующего снятия для обслуживания или замены.Короче говоря, привязанность является «постоянной» до тех пор, пока не потребуется иное.

В электронной промышленности опасения по поводу возможного (и дорогостоящего) повреждения печатных плат во время установки крепежа на заключительных этапах производства способствовали расширению возможностей для поверхностного монтажа крепежных элементов. В настоящее время крепежные детали поставляются на автономной катушке с лентой для автоматической пайки (вместе с другими компонентами) непосредственно на платы. По мере того как крепежные элементы присоединяются к ряду других припаянных компонентов для поверхностного монтажа, целостность плат сохраняется, вторичные операции устраняются, процесс сборки упрощается, а дорогостоящий лом уходит в прошлое.

Одна из самых больших тенденций в крепежной технике — детали меньшего размера . Компактная конструкция компонентов по своей сути сужает «пространство», доступное для размещения и установки оборудования. Миниатюрные типы и стили застежек эволюционировали, чтобы эффективно вписываться во все более строгие конструкции, встречающиеся в различных отраслях промышленности, от электроники до авиакосмической промышленности.

В приложениях, где может потребоваться резьба для очень тонких и «ультратонких» металлических листов, миниатюрные зажимные зажимы предлагают прочные, постоянные и многоразовые резьбовые решения.Некоторые типы даже способствуют установке ближе к краям, чтобы оптимизировать использование на минимальном пространстве.

По мере того, как детали становятся меньше, появились инновационных систем доставки и автоматизации , которые упростили обращение и установку.

Ослабленные винты особенно доставляли проблемы на протяжении многих лет. Когда рабочим приходится вставлять небольшие винты вручную или когда каждый винт нужно обрабатывать и вставлять по одному в обычные полуавтоматические силовые крепежные инструменты, производительность снижается, а связанные с этим затраты возрастают.Обычные методы закручивания винтов не смогли обеспечить стабильный и точный надлежащий момент посадки небольших винтов.

В качестве средства правовой защиты были разработаны системы для быстрого и точного введения небольших винтов. Они могут устранить незакрепленные винты за счет использования «стержней» последовательно соединенных винтов с шестигранной головкой с размерами резьбы от # 0 до 80 и M2.

Эти рукоятки просто помещаются в поводок, и, когда работа начинается, винты устанавливаются и аккуратно выкручиваются при достижении точного момента посадки.Некоторые системы были дополнительно усовершенствованы робототехникой для полной автоматизации процесса установки небольших винтов в металлические или пластиковые компоненты.

Автономные системы крепления в штампе представляют собой многообещающую новую технологию для установки крепежа в процессе штамповки. Работая в тандеме с штамповочным прессом (и штампом с надлежащим оснащением) для подачи и установки зажимных крепежных элементов, эти портативные системы, представленные сейчас на рынке, исключают вторичные операции, обычно требуемые для вставки крепежных элементов.Пользователи могут добиться повышения производительности, качества и экономии, а также получить конкурентное преимущество, поскольку система обеспечивает возможность одновременного выполнения двух операций (штамповка и установка крепежа) в штампе.

Возможность для некоторых типов крепежа снизить требования к оборудованию открывает дверь для меньшего количества деталей в сборке, что является постоянным поиском. В случае крепежных деталей клинч обычно требуется только один ответный винт или гайка для завершения крепления компонентов.Это вдвое сокращает объем оборудования, ускоряет процесс сборки и снижает затраты.

Нетрадиционные материалы для застежек играют новую роль в достижении преимуществ, которые в противном случае были бы невозможны с использованием традиционных цельнометаллических застежек.

Например, гибридные застежки включают комбинацию металлических и литых под давлением пластиковых элементов и, в зависимости от типа, могут быть менее дорогими, легкими и более простыми в использовании и установке, чем стандартные механические застежки.Пластик предоставляет возможность цветового кодирования , будь то в целях идентификации, поднятия флажков «безопасности», соответствующих деталей или косметики. Таким образом, крепежные детали также служат многофункциональными устройствами .

Преимущества использования нетрадиционных материалов распространились на производство крепежных изделий. Порошковый металл. Процессы были использованы для создания застежек необычной, но очень функциональной формы, которые невозможно сформировать никаким другим способом.

Среди других заслуживающих внимания тенденций в производстве продукции — растущее предпочтение фурнитуры из нержавеющей стали для защиты от коррозии и новые поколения «плавающей арматуры» конструкции для компенсации несоосности при стыковке деталей.

Один из лучших способов в полной мере использовать преимущества существующих (и будущих) продуктов и процессов, связанных с технологией крепления, — это для разработчиков продукта заручиться поддержкой поставщика на начальном этапе проектирования компонентов. Вполне могут последовать новые тенденции в области крепления.

вернуться к статьям

ИННОВАЦИИ В ТЕХНОЛОГИИ МЕХАНИЧЕСКОГО КРЕПЛЕНИЯ ДЛЯ БЕСПЛАТНЫХ СОЕДИНЕНИЙ

Др. Инж. Ханс-Альберт Штедлер

Технический директор по работе с клиентами Европа

Крепежные системы Howmet Промышленные продукты, Телфорд, Великобритания

Компания Howmet Fastening Systems Industrial имеет многолетний опыт в области технологий механического крепления.Луи Хак (основатель застежек Huck) разработал в прошлом веке, в середине сороковых годов, самую первую систему замковых болтов. Функциональные возможности системы замковых болтов основаны на технологии холодной штамповки / экструзии. Так называемый хомут подвергается холодному формованию при установке наковальней (часть специального установочного инструмента) в уникальные фиксирующие пазы штифта. После установки застежка механически блокируется благодаря процессу обжатия с регулируемым объемом. Стопорные канавки чаще заполняются материалом манжеты.Эта система создает естественный барьер против вибрации и потерь при зажиме. Системы стопорных болтов создают устойчивые к вибрации и долговечные соединения. С самого первого запорного болта эти системы постоянно оптимизировались. Произошла революция, когда на рынок вышла компания Howmet Fastening Systems Industriel со стопорными болтами без шипов. Эти системы больше не имеют конца штифта с чистой поверхностью и поверхностью, подверженной ржавчине. Установка выполняется быстрее, плавнее и с меньшим уровнем шума по сравнению с традиционными запорными болтами и намного быстрее, чем с обычными болтами.