Технология изготовления шлакоблоков: Производство шлакоблоков: технология, состав

Пропорции раствора для производства шлакоблоков

Дата: 15.09.2014

Для возведения малоэтажных зданий часто используются шлакоблоки – стеновые камни, получаемые путем прессования бетонного раствора в форме. Они обладают рядом преимуществ, среди которых звуконепроницаемость, хорошая теплоизоляция и невысокая стоимость. Ранее их производили только на заводе, с использованием специального оборудования и пропарочной камеры, теперь же изготовлением можно заняться самостоятельно, для этого достаточно знать пропорции раствора для шлакоблока и иметь виброустановку.

Оглавление:

- Подготовительные работы

- Изготовление

Шлакоблоки подходят для возведения производственных зданий, сараев, гаражей, подвалов, мастерских, СТО, также их используют для закладки фундамента, строительства межкомнатных перегородок, прокладки вентиляционных каналов, утепления стен.

Пропорции раствора для шлакоблоков

Для изготовления используются 3 составляющие: вяжущий агент, песок и наполнитель — шлак. В роли связующего вещества могут выступать глина, гипс, известь или цемент. Большое внимание уделяется чистоте наполнителя – в нем должны отсутствовать посторонние примеси, такие как уголь, зола или земля. Состав раствора для шлакоблоков: цемент-песок-шлак в пропорции 1:3:5. При приготовлении смеси в нее необходимо добавить небольшое количество воды, примерно 0,5% от общего объема цемента. Сделать шлакоблоки можно и без использования песка, тогда пропорции будут составлять 1:9, расход воды останется тем же.

В роли связующего вещества могут выступать глина, гипс, известь или цемент. Большое внимание уделяется чистоте наполнителя – в нем должны отсутствовать посторонние примеси, такие как уголь, зола или земля. Состав раствора для шлакоблоков: цемент-песок-шлак в пропорции 1:3:5. При приготовлении смеси в нее необходимо добавить небольшое количество воды, примерно 0,5% от общего объема цемента. Сделать шлакоблоки можно и без использования песка, тогда пропорции будут составлять 1:9, расход воды останется тем же.

Подготовительные работы

Первым делом следует приготовить формы, делают их из дерева разборными и без дна, чтобы легко было доставать готовые изделия. Для создания пустот используются обычные бутылки, вдавленные в бетонную смесь.

Процесс получения шлакоблоков

Этапы:

- Подготовка цементно-песчаного раствора. Для перемешивания удобно использовать бетоносмеситель, но если его нет, то можно использовать лопату.

- Помещение готового раствора в форму, его уплотнение с помощью виброустановок, что позволит сохранять форму во время высыхания.

Обработка смеси при изготовлении шлакоблока своими руками длится 20-30 сек.

Обработка смеси при изготовлении шлакоблока своими руками длится 20-30 сек. - Просушка. Затвердевание происходит в течение 3-4 недель при температуре 20 °C и высокой влажности воздуха.

Для ускорения схватывания бетона специалисты рекомендуют использовать пластификаторы.

- Хранение. К складированию блоков приступают через 96 часов. В зимний период времени их следует укладывать пустотами вниз, что позволит снизить вероятность разрушения или частичного повреждения.

Технология изготовления шлакоблоков отличается своей простотой, что позволяет без труда организовать их производство в домашних условиях.

технология производства экономичного строительного материала

Существует немало разнообразных кладочных материалов, каждый из которых имеет своих поклонников благодаря тем или иным своим качествам: кирпич – традиционный лидер, кому-то больше нравится газобетон или гипсовые блоки.

Большой популярностью в народе пользуются шлакоблоки. Технология их производства очень проста, а результат при ее соблюдении получается отличный. Привлекает и невысокая стоимость этих кладочных материалов, что уж греха таить – строят дома не только олигархи.

Итак, каковы преимущества этих материалов?

- Низкая стоимость.

- Большие размеры блоков значительно ускоряют строительство.

- В отличие от кирпича, они обладают низкой гигроскопичностью.

- Прочность, морозостойкость.

- В зависимости от материала, используемого при изготовлении, могут обладать умеренной теплопроводностью. Правда, в случае покупки готовых материалов заранее предугадать результат сложновато.

А есть ли у них слабые стороны?

- Вес и размеры каждого блока очень велики, а значит, работа с ними затребует больше физических усилий.

- Если в производстве использовался мелкий заполнитель, теплопроводность материала будет очень велика, и использовать его для строительства жилых домов без дополнительного утепления не стоит.

- Внешний вид стен из шлакоблоков не назовешь эстетичным – необходима облицовка.

Какова технология производства шлакоблоков?

Метод изготовления шлакоблоков заключается в вибропрессовании бетона. Для этого потребуются самые простые составляющие: цемент, вода и заполнитель, в роли которого может выступать не только непосредственно шлак, но и отсев, бетонный бой, песок и т.д. Именно отсюда и проистекает невысокая стоимость этого материала. Нелишним будет включить в смесь добавки для усиления морозостойкости и прочности.

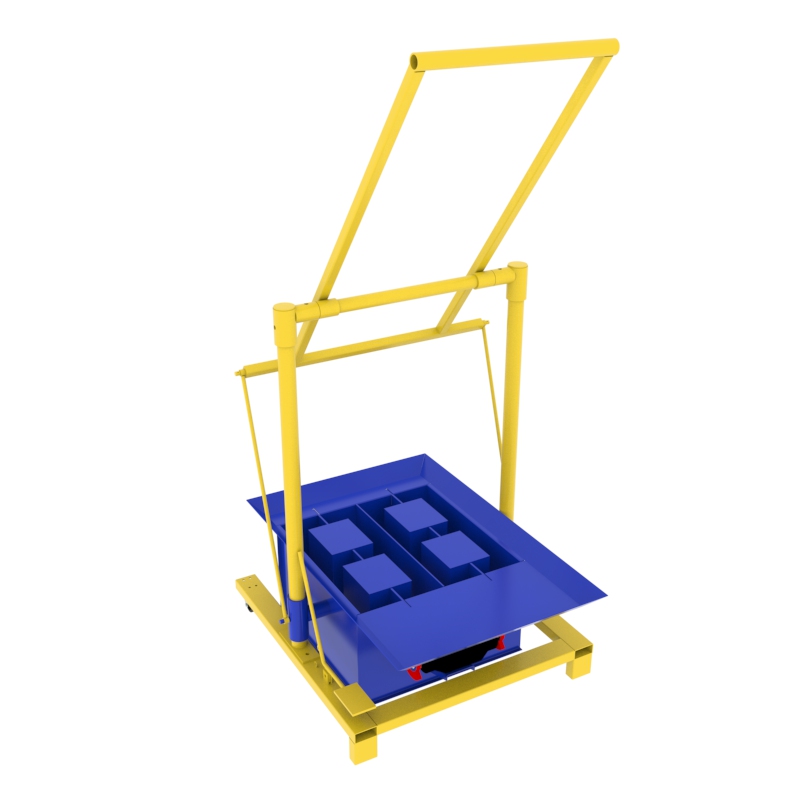

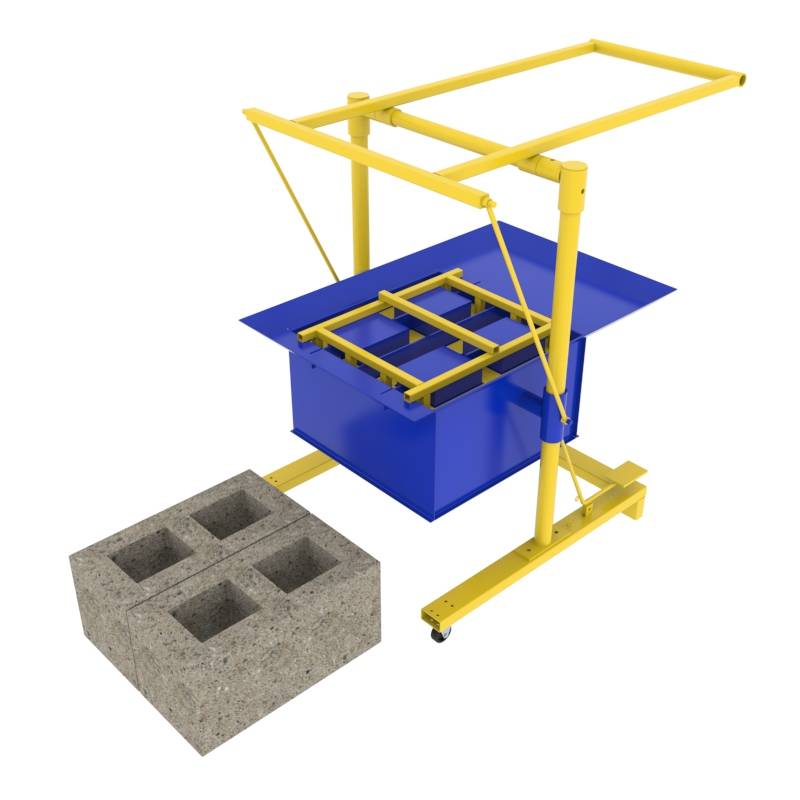

В промышленных масштабах для производства шлакоблоков используются вибропрессы и большие бетоносмесители, а также металлические формы. Если вы решили заняться строительством из собственноручно сделанного материала, формы можно сделать из досок, а для уплотнения смеси использовать строительный вибратор.

Стеновые шлакоблоки производятся с пустотами внутри. Это делается для того, чтобы снизить массу каждого элемента и теплопроводность.

Главный момент в технологии производства шлакоблоков – приготовление бетонной смеси. От ее качества напрямую зависит конечный результат. Поэтому важно четко соблюдать пропорции и желательно использовать один и тот же вид цемента. В противном случае каждый замес при одинаковых соотношениях составляющих может сильно отличаться.

Итак, удобнее всего использовать цемент марки М-400, тогда пропорции будут следующими:

- 1 часть цемента/3 части песка или отсева/5 частей крупного заполнителя (шлака, щебня).

По технологии смесь заливается в форму или опалубку и уплотняется при помощи вибрации и прессования. В результате блок приобретает плотность, достаточную для снятия опалубки – таким образом, форму можно сразу же использовать повторно. Чтобы все получилось, очень важно количество воды, которой затворяется смесь: если жидкости слишком много или слишком мало, блок после снятия опалубки не будет держать форму – оплывет или рассыплется.

Соотношение мелких и крупных фракций заполнителя также влияет на качество получаемых изделий. Если в смеси слишком много крупного щебня, во время вибрации она расслаивается: самым легким компонентом ее является вода, которая поднимается вверх, крупные фракции опускаются вниз, а песок оказывается посередине. В результате блок имеет слоистую структуру, что отрицательно сказывается на его прочности, морозостойкости и внешнем виде.

Процесс вибрации и прессования происходит около 1 минуты. Он необходим, чтобы вытеснить из смеси лишний воздух, и в толще материала не образовались пустоты и микротрещины, которые могут стать причиной разрушения блока при попадании воды во время дождя или таяния снега.

В случае если блоки изготавливаются в домашних условиях, формы собираются из досок и делаются легкоразборными. В этом случае их просто снять после формовки изделий и собрать вновь для следующей заливки.

Полученные элементы аккуратно перемещаются к месту сушки: по технологии производства шлакоблоков она происходит в естественных условиях, и занимает 28 суток при естественной влажности воздуха и температуре около 18 градусов Цельсия. Если при изготовлении использовались специальные добавки, ускоряющие твердение, через 5-6 дней материал уже готов к использованию.

Если при изготовлении использовались специальные добавки, ускоряющие твердение, через 5-6 дней материал уже готов к использованию.

Таким образом, имея набор несложных приспособлений и доступных для каждого материалов, можно изготовить строительные блоки для собственных нужд, существенно сократив затраты на строительство.

Технология производства шлакоблока

Шлакоблок – это один из видов строительных материалов, применяемый для возведения несущих стен и цоколя зданий, он изготавливается путём вибропрессования растворной смеси в специальных формах. На данный момент рассматриваемый материал пользуется такой же популярностью как газоблок или пеноблок. В нашей статье ознакомимся с перечнем оборудования необходимого для изготовления блоков, а также с технологией производства шлакоблоков.

В состав стенового камня входят: отходы горения промышленного производства (шлак, зола), отсев, гравий, обработанные древесные опилки, керамзит, перлит и другие компоненты.

На начальной стадии производства готовят густой бетонный раствор из вышеуказанных компонентов. Перемешивание сырьевых компонентов осуществляется в большой ёмкости лопатами или в бетономешалке. Приготовленный раствор перемещают в форму с определёнными размерами. Самыми популярными габаритами шлакоблока считается 39×19×19 сантиметров. В зависимости от конечного назначения изделия могут быть полнотелыми или иметь пустоты.

После загрузки бетонной смеси в опалубку осуществляется уплотнение сырьевых компонентов на вибростоле, а далее сформированные изделия помещают на пол или поддон для высыхания и твердения. Процесс уплотнения материала продолжается в течение минуты на специальном оборудовании. Далее происходит процесс набора прочности изделий, он продолжается на протяжении 2-4 суток. После того как блоки наберут определённую прочность можно сложить их на деревянные поддоны. Полное твердение шлакоблока происходит через 27 суток.

После того как блоки наберут определённую прочность можно сложить их на деревянные поддоны. Полное твердение шлакоблока происходит через 27 суток.

Следует отметить, что процесс набора прочности шлакоблоком должен осуществляться при значительной влажности, так как высокие температуры при низкой влажности во время этого процесса будут способствовать пересыханию материала и появлению трещин на его поверхности. Процесс высыхания стенового камня можно несколько ускорить путём введения в растворную смесь ускорителей схватывания бетона.

Процесс производства бетонных кирпичей

ИЛИ

Процесс производства бетонных блоков

Бетонный блок является одним из нескольких сборных железобетонных изделий, используемых в строительстве.В основном они используются при возведении стен.

Смешивание, формование, отверждение и формирование кубов — четыре основных процесса, связанных с производством цемента

Стадия 1 — Смешивание:

- Песок и гравий хранятся снаружи в штабелях и транспортируются в бункеры на заводе по конвейерной ленте по мере необходимости. Портландцемент хранится снаружи в больших вертикальных силосах, чтобы защитить его от влаги.

- Начинается производство, и необходимое количество песка, гравия и цемента самотеком или механическим способом подается в весовой дозатор, который отмеряет необходимое количество каждого материала.

- В течение нескольких минут сухие материалы, поступающие в стационарный смеситель, смешиваются друг с другом.

Часто используются два типа смесителей. Планетарный или тарельчатый миксер, напоминающий неглубокую кастрюлю с крышкой, является одним типом, а горизонтальный барабанный миксер, напоминающий кофеварку, можно перевернуть на бок, а смесительные лопасти прикреплены к горизонтальному вращающемуся валу внутри миксера, это другой тип.

Часто используются два типа смесителей. Планетарный или тарельчатый миксер, напоминающий неглубокую кастрюлю с крышкой, является одним типом, а горизонтальный барабанный миксер, напоминающий кофеварку, можно перевернуть на бок, а смесительные лопасти прикреплены к горизонтальному вращающемуся валу внутри миксера, это другой тип. - При смешивании сухих материалов в смеситель добавляется небольшое количество воды. На это время также могут быть добавлены красящие пигменты и химические добавки.Затем бетон перемешивают почти десять минут.

Стадия 2 — молдинг:

- После смешивания смесь выгружается на наклонный ковшовый конвейер и транспортируется в приподнятый бункер. Снова начинается цикл смешивания для следующей загрузки.

- Поверх блочной машины бетон подается в другой бункер с измеренной скоростью потока. Бетон в блок-машине подается вниз в формы. Формы содержат внешнюю коробку формы, состоящую из нескольких вкладышей формы.

Внешняя форма и внутренняя форма полостей блоков определяются вкладышами. Одновременно можно формовать пятнадцать блоков.

Внешняя форма и внутренняя форма полостей блоков определяются вкладышами. Одновременно можно формовать пятнадцать блоков. - Бетон уплотняется под действием веса верхней головки опалубки, опускающейся на полости опалубки только тогда, когда опалубка заполнена. Гидравлические цилиндры давления могут дополняться воздухом при воздействии на формующую головку. Для дальнейшего уплотнения в большинстве блочных машин используется кратковременная механическая вибрация.

- Уплотненные блоки перемещаются вниз и из форм на плоский стальной поддон.Блоки и поддон выталкиваются из машины на цепной конвейер. В некоторых операциях блоки проходят под вращающейся щеткой, которая удаляет рыхлый материал с верхней части блоков.

Стадия 3 — отверждение:

- Поддон с блоками подается к погрузчику, который удерживает их в стеллаже для отверждения. В каждом стеллаже несколько сотен книг. И он сворачивается в набор рельсов и перемещается в сушильную печь только тогда, когда стойка заполнена.

- Печь представляет собой закрытое помещение, способное одновременно вместить несколько стеллажей с блоками. Двумя основными типами сушильных печей являются паровые печи низкого давления и паровые печи высокого давления. В паровой печи низкого давления блоки выдерживают от одного до трех часов при комнатной температуре, чтобы они немного затвердели в печи. С контролируемой скоростью 60°F в час (16°C в час). Подачу пара отключают и блоки оставляют в горячем влажном воздухе на 12-18 часов после достижения температуры отверждения.Затем, после замачивания, блоки сушат, выпуская влажный воздух и повышая температуру в печи. Весь цикл отверждения занимает около 24 часов.

- В паровой печи высокого давления, также называемой автоклавом. В этом типе температура повышается до 300-375°F (149-191°C), а давление повышается до 80-185 фунтов на кв. дюйм (5,5-12,8 бар). Блоки замачивают на пять-десять часов. Затем давление быстро сбрасывается, что заставляет блоки быстро высвобождать захваченную влагу.

Процесс отверждения в автоклаве требует больше энергии и дорогостоящей печи, которая может производить блоки за меньшее время.

Процесс отверждения в автоклаве требует больше энергии и дорогостоящей печи, которая может производить блоки за меньшее время.

Этап 4 — Кубирование:

- Поддон с блоками разбирается, а стеллажи с отвержденными блоками выкатываются из печи, установленной на цепном конвейере. Пустые поддоны подаются обратно в блок-машину, когда блоки сталкиваются со стальных поддонов, чтобы получить новый набор формованных блоков.

- Когда блоки должны быть изготовлены в блоки с разъемной поверхностью, они сначала формуются в виде двух блоков, соединенных вместе.Если эти двойные блоки затвердевают, они проходят через рассекатель, который с помощью тяжелого лезвия ударяет их по сечению между двумя половинками. Это приводит к тому, что двойной блок ломается и образует грубую каменную текстуру на одной стороне каждой части.

- Блоки проходят между кубером, который выравнивает каждый блок и укладывает их в куб по три блока по шесть блоков в глубину и по три-четыре блока по высоте.

Таким образом, кубы вывозятся на улицу вилочным погрузчиком и помещаются на склад.

Таким образом, кубы вывозятся на улицу вилочным погрузчиком и помещаются на склад.

Преимущества бетонных блоков:

- Площадь ковра здания будет увеличена за счет малой ширины бетонного блока по сравнению со стеной из кирпичной кладки.

- Дает лучшую теплоизоляцию, повышенную огнестойкость и звукопоглощение.

- Его результатом станет экономия драгоценных сельскохозяйственных угодий, используемых для производства кирпича.

- По сравнению с кирпичной кладкой строительство из бетонных блоков проще, быстрее и прочнее.

- Бетонный блок имеет идеальную форму и размер, что значительно облегчает работу каменщика.

- Блоки могут быть подготовлены путем автоматического расположения вертикальных швов в шахматном порядке без квалифицированного контроля.

- Метод строительства из бетонных блоков может быть принят и широко доступен.

Теперь вы можете купить высокопрочные бетонные блоки высшего качества онлайн по лучшей рыночной цене на сайте materialtree.

com! Бетон

com! БетонВек | Производство блоков

Наш процесс производства блоков

Производство бетонных блоков состоит из четырех основных процессов: смешивание, формование, отверждение и кубирование.

Смешивание

Песок и гравий поднимаются элеватором вверх в бункеры, которые хранятся внутри. Портландцемент хранится снаружи в большом вертикальном бункере для защиты от влаги.

Когда производство начинается, песок и гравий самотеком подаются в весовой дозатор, который отмеряет необходимое количество каждого материала.

Затем сухие материалы поступают в смеситель, который смешивает их с небольшим количеством воды в течение нескольких минут.Этой «сухой смесью» теперь легко манипулировать, и она готова к формованию. В этот момент цикл смешивания начинается снова.

Молдинг

«Сухая смесь» высыпается из смесителя и поднимается по конвейеру в бункер над блок-машиной.

Смесь продавливается в формы. Размер формы определяет размер блока. Наша машина может производить два 12-дюймовых блока за один раз или, заменив пресс-форму, шесть 4-дюймовых блоков за раз. Когда формы заполнены, бетон уплотняется или прессуется верхней головкой формы машины.Бетон прессуют и энергично вибрируют, чтобы избежать отверстий или воздушных карманов. Спрессованные блоки выталкиваются из форм на стальные поддоны и транспортируются по конвейеру в печь.

Смесь продавливается в формы. Размер формы определяет размер блока. Наша машина может производить два 12-дюймовых блока за один раз или, заменив пресс-форму, шесть 4-дюймовых блоков за раз. Когда формы заполнены, бетон уплотняется или прессуется верхней головкой формы машины.Бетон прессуют и энергично вибрируют, чтобы избежать отверстий или воздушных карманов. Спрессованные блоки выталкиваются из форм на стальные поддоны и транспортируются по конвейеру в печь. Печь представляет собой закрытое помещение с рабочей температурой около 150 градусов и может одновременно вмещать около 10 000 блоков. Блоки перемещаются в печь с постоянной скоростью, выходя из машины для производства блоков, и остаются здесь для затвердевания в горячем влажном воздухе в течение 12–16 часов.В печи температура, давление и время цикла контролируются и записываются автоматически, чтобы обеспечить правильное отверждение блоков для достижения требуемой прочности.

Кубирование

Затвердевшие блоки выкатываются из печи и сталкиваются со стальных поддонов.

Блоки проходят через кубер, который выравнивает каждый блок, а затем складывает их в куб 3 блока в поперечнике, 5 блоков в глубину и 4 или 5 блоков в высоту. Затем эти кубики вывозятся на улицу вилочным погрузчиком и помещаются на хранение.

Блоки проходят через кубер, который выравнивает каждый блок, а затем складывает их в куб 3 блока в поперечнике, 5 блоков в глубину и 4 или 5 блоков в высоту. Затем эти кубики вывозятся на улицу вилочным погрузчиком и помещаются на хранение.

| Общие

Информация

Компания Профили

Консультант

Производство

Обработка

Применение

Технология

| Поставщики под ключ

Проект Информация

Патент

Сырье Поставщики

Направляющие

Рынок

С. готовый к ячеистому бетону

блокировать? С. готовый к ячеистому бетону

блокировать?Отчет

Закажите компакт-диск сегодня |

Объясните процесс производства пустотелых бетонных блоков

Процесс изготовления пустотелых блоков из цементобетона включает следующие 5 стадий;

(1) Дозирование (2) Смешивание (3) Уплотнение (4) отверждение (5) Сушка

(1) Дозирование: Определение подходящего количества сырья, необходимого для производства бетона желаемого качества при заданных условиях смешивания, укладки и отверждения, называется дозированием. Согласно спецификациям индийского стандарта, общее содержание заполнителя в бетонной смеси, используемой для изготовления пустотелых блоков, не должно превышать 6 частей на 1 объемную часть портландцемента. Если это соотношение брать в пересчете на массу, оно может составлять примерно 1:7 (цемент: заполнитель). Тем не менее, были случаи, когда производители использовали обедненную смесь с соотношением 1:9, когда пустотелые блоки уплотнялись механическими вибрационными машинами. Водоцементное отношение 0,62 по весу можно использовать для бетонных пустотелых блоков.

Согласно спецификациям индийского стандарта, общее содержание заполнителя в бетонной смеси, используемой для изготовления пустотелых блоков, не должно превышать 6 частей на 1 объемную часть портландцемента. Если это соотношение брать в пересчете на массу, оно может составлять примерно 1:7 (цемент: заполнитель). Тем не менее, были случаи, когда производители использовали обедненную смесь с соотношением 1:9, когда пустотелые блоки уплотнялись механическими вибрационными машинами. Водоцементное отношение 0,62 по весу можно использовать для бетонных пустотелых блоков.

(2) Смешивание: Целью тщательного смешивания заполнителей, цемента и воды является обеспечение того, чтобы водно-цементная паста полностью покрывала поверхность заполнителей. Все сырье, включая воду, собирается в бетономешалке, которая вращается примерно 1,5 минуты. Приготовленную смесь выгружают из смесителя и расходуют в течение 30 минут.

(3) Уплотнение: Целью уплотнения является заполнение всех воздушных карманов бетоном целиком без движения свободной воды через бетон. Чрезмерное уплотнение может привести к образованию водяных карманов или слоев с более высоким содержанием воды и низким качеством продукта. Полуавтоматические станки с вибростолом широко используются для изготовления пустотелых блоков из цементобетона. Деревянный поддон удерживается на вибрирующей платформе машины. Короб формы опускается на поддон. Бетонная смесь заливается в форму и равномерно разравнивается. Моторизованная вибрация заставляет бетон оседать в форме примерно на 1 ½ — 1 ¾ дюйма.Затем на уровень формы сгребается больше бетона. Головка съемника размещается над формой, чтобы удерживать выровненный материал. Вибрация заставляет бетон опускаться в предельное положение. Затем короб пресс-формы поднимается рычагом. Формованные пустотелые блоки, лежащие на поддоне, удаляются, ставится новый поддон, и процесс повторяется. В станке предусмотрена сменная пресс-форма для производства блоков различных размеров из пустотелых или полнотелых блоков.

Чрезмерное уплотнение может привести к образованию водяных карманов или слоев с более высоким содержанием воды и низким качеством продукта. Полуавтоматические станки с вибростолом широко используются для изготовления пустотелых блоков из цементобетона. Деревянный поддон удерживается на вибрирующей платформе машины. Короб формы опускается на поддон. Бетонная смесь заливается в форму и равномерно разравнивается. Моторизованная вибрация заставляет бетон оседать в форме примерно на 1 ½ — 1 ¾ дюйма.Затем на уровень формы сгребается больше бетона. Головка съемника размещается над формой, чтобы удерживать выровненный материал. Вибрация заставляет бетон опускаться в предельное положение. Затем короб пресс-формы поднимается рычагом. Формованные пустотелые блоки, лежащие на поддоне, удаляются, ставится новый поддон, и процесс повторяется. В станке предусмотрена сменная пресс-форма для производства блоков различных размеров из пустотелых или полнотелых блоков.

(4) Отверждение: Полые блоки, извлеченные из формы, защищаются до тех пор, пока они не станут достаточно затвердевшими, чтобы можно было обращаться с ними без повреждений. Это может занять около 24 часов в укрытии от солнца и ветра. Затвердевшие таким образом полые блоки отверждаются на сушильном дворе, чтобы обеспечить полную миниатюризацию в течение не менее 21 дня. Когда пустотелые блоки отверждаются путем погружения их в резервуар с водой, воду следует менять не реже одного раза в четыре дня. Наибольшие преимущества в силе наблюдаются в течение первых трех дней, а ценные эффекты сохраняются до 10 или 14 дней. Чем дольше допустимое время отверждения, тем лучше продукт.

Это может занять около 24 часов в укрытии от солнца и ветра. Затвердевшие таким образом полые блоки отверждаются на сушильном дворе, чтобы обеспечить полную миниатюризацию в течение не менее 21 дня. Когда пустотелые блоки отверждаются путем погружения их в резервуар с водой, воду следует менять не реже одного раза в четыре дня. Наибольшие преимущества в силе наблюдаются в течение первых трех дней, а ценные эффекты сохраняются до 10 или 14 дней. Чем дольше допустимое время отверждения, тем лучше продукт.

(5) Высыхание: Бетон дает небольшую усадку при потере влаги.Поэтому очень важно, чтобы после завершения отверждения блоки давали постепенно высохнуть в тени, чтобы начальная усадка блоков при высыхании завершилась до того, как они будут использованы в строительных работах. Полые блоки укладываются так, чтобы их полости располагались горизонтально для облегчения прохождения воздуха. Как правило, период сушки от 7 до 15 дней приводит блоки к желаемой степени высыхания, чтобы завершить их первоначальную усадку. После этого блоки готовы к использованию в строительных работах.

После этого блоки готовы к использованию в строительных работах.

Цементобетонные блоки и плитка

Продукция и области применения

Цементобетонные плитки и брусчатка представляют собой монолитные сборные изделия из цементобетона. Изделие может быть изготовлено в различных формах и размерах в соответствии с требованиями. Эти блоки, как правило, блокирующего типа и в основном используются для мощения открытых поверхностей, чтобы облегчить движение и удобство при ходьбе. Мощение пешеходных дорожек такими блоками не только обеспечивает удобство ходьбы, но и способствует благоустройству территории.

Профиль отрасли и оценка рынка

Строительство и развитие объектов инфраструктуры являются приоритетными в настоящее время, и государство уделяет этому большое внимание. Обеспечение жильем всех и каждого также является приоритетом. Помимо государственной инициативы в строительстве домов, частные строители также очень активно участвуют в различных жилищных проектах. Все эти мероприятия требуют благоустройства территории, создания садовых дорожек и мощения пешеходных дорожек.Даже в противном случае тротуар, автобусные остановки, проезжие части также требуют мощеных дорожек. Для всего этого обязательно нужны цементобетонные блоки/плитка. Такие бетонные блоки также используются внутри заводов и жилых комплексов для мощения подъездных дорог. Это мощение предотвращает скопление воды в регионе и предотвращает образование там грязевых луж, поддерживая чистоту и красоту территории. Спрос на такие блоки и плитки, как правило, исходит от городских и пригородных районов, поэтому предприятие, производящее продукт, должно быть соответствующим образом расположено.Спрос на такую продукцию зависит от роста экономики и темпов урбанизации. С масштабной работой по урбанизации, проводимой правительством, и предоставлением населению лучших условий, спрос на эти бетонные изделия неизбежно будет расти.

Все эти мероприятия требуют благоустройства территории, создания садовых дорожек и мощения пешеходных дорожек.Даже в противном случае тротуар, автобусные остановки, проезжие части также требуют мощеных дорожек. Для всего этого обязательно нужны цементобетонные блоки/плитка. Такие бетонные блоки также используются внутри заводов и жилых комплексов для мощения подъездных дорог. Это мощение предотвращает скопление воды в регионе и предотвращает образование там грязевых луж, поддерживая чистоту и красоту территории. Спрос на такие блоки и плитки, как правило, исходит от городских и пригородных районов, поэтому предприятие, производящее продукт, должно быть соответствующим образом расположено.Спрос на такую продукцию зависит от роста экономики и темпов урбанизации. С масштабной работой по урбанизации, проводимой правительством, и предоставлением населению лучших условий, спрос на эти бетонные изделия неизбежно будет расти.

Производственный процесс и ноу-хау

Процесс изготовления прост и стандартизирован. Цементобетон представляет собой смесь цемента, песка и каменной крошки в правильных пропорциях. Детали смешивают с водой и тщательно взбивают в бетонной смеси.Процесс включает дозирование, смешивание, уплотнение, отверждение и сушку. Бетонная смесь 1:2:4::цемент:песок:щебень по объему используется для изготовления брусчатки.

Цементобетон представляет собой смесь цемента, песка и каменной крошки в правильных пропорциях. Детали смешивают с водой и тщательно взбивают в бетонной смеси.Процесс включает дозирование, смешивание, уплотнение, отверждение и сушку. Бетонная смесь 1:2:4::цемент:песок:щебень по объему используется для изготовления брусчатки.

Все элементы сырья помещаются в бетономешалку и добавляются вода. Затем миксер вращают в течение 15-20 минут. Затем смешанный материал выгружается в формы. Следят за тем, чтобы смесь не высыхала. Вибраторы используются в процессе заливки смеси, чтобы обеспечить ее хорошее схватывание и плотность, отсутствие пористости.После уплотнения блоки вынимают из формы и дают высохнуть в течение 24 часов вдали от прямых солнечных лучей. Блоки, затвердевшие таким образом, отверждаются водой для обеспечения увлажнения или осаждения цемента в течение следующих 20 дней. Воду в отстойниках обычно меняют каждые 3 дня. После отверждения блокам дают высохнуть в тени, чтобы первоначальная усадка блоков завершилась перед их использованием. Обычно это занимает 15 дней.

Обычно это занимает 15 дней.

Ноу-хау можно получить в исследовательских лабораториях центрального правительства.Вся техника есть в наличии.

Предусмотренная производственная мощность 1200 тонн блоков в год в односменном режиме в течение 300 дней.

Машины и оборудование

Необходимые основные установки и оборудование включают

- Бетономешалка емкостью 10 куб. футов. и аксессуары. – 1 шт.

- Машина для изготовления блоков с гидравлическим приводом – 1 шт.

- Механический пресс для изготовления плитки. – 1№

- Резервуары полимеризации – 2 шт.

- Формы и инструменты.

- Насосный комплект. – 1 №

Общая стоимость оборудования оценивается в 8 лакхов рупий. Стоимость различных активов, таких как офисная мебель, офисное оборудование, рабочие столы и скамейки, оценивается в рупий. 0,75 лакха

Общая требуемая мощность должна составлять 10 л.с.; агрегату потребуется 3000 литров воды в сутки.

Сырье и упаковочный материал

Основным сырьем для агрегата являются цемент, песок и каменная крошка.Для предусмотренной производственной мощности установке потребуется 15 тонн цемента, 35 тонн песка и 70 тонн каменной крошки в месяц.

Сведения | Кол-во/месяц | Блок | Ставка (рупий/тонну) | Стоимость (руб.) |

| Цемент | 15 | тонн | 5824 | 87360 |

| Песок | 35 | тонн | 455 | 15925 |

| Каменная крошка | 70 | тонн | 546 | 38220 |

Общая стоимость сырья и расходных материалов оценивается в рупий. 16,98 лакха в год при номинальной мощности.

16,98 лакха в год при номинальной мощности.

При 70% мощности в 1-й год стоимость составляет 11,88 лакха рупий.

Земля и здание

Для установки потребуется открытая площадка площадью 500 кв.м и застроенная площадь 200 кв.м. Общая стоимость земли и здания оценивается в 50 000 000 000 рублей. 12,72 лакха.

Рабочая сила

Для бесперебойной работы установки потребность в рабочей силе ожидается на уровне 37 человек.

| Продавец | Сам |

| Квалифицированные рабочие | 2 |

| Полуквалифицированные рабочие | 8 |

| Супервайзер | 1 |

| Сторож/батончик | 1 |

| Годовой фонд заработной платы оценивается примерно в | рупий. 8.00 лакхов 8.00 лакхов |

Доход от продаж: (100% мощности)

Средняя цена продажи блоков была принята за рупий. 3800 за тонну. Годовой доход при установленной мощности 1200 тонн составляет 45,60 лакха рупий.

При загрузке мощностей на 70% это 31,92 лакха рупий.

Стоимость проекта

рупий. лакхов | |

| Земля и здание | 12.72 |

| Машины и оборудование | 8,00 |

| Прочие активы | 0,75 |

| Непредвиденные расходы | 2,14 |

| P&P расходы. | 1,00 |

| Маржинальные деньги | 1,57 |

| Итого | 25. 18 18 |

| Финансовые средства | |

| Вклад промоутеров | 7,47 |

| Срочная ссуда | 17,71 |

| Итого | 25.18 |

Рентабельность:(70% производительности)

рупий.лакхов | |

| Продажи | 31,92 |

| Сырье | 11,88 |

| Зарплата | 8,00 |

| Коммунальные услуги | 0,56 |

| Магазины и запчасти | 0,40 |

| Ремонт и обслуживание | 0. 60 60 |

| Коммерческие расходы | 1,59 |

| Административные расходы | 0,69 |

| Амортизация | 1,00 |

| Проценты на Т.Л. | 2,30 |

| Проценты по W.C | 0,28 |

| Себестоимость | 27.30 |

| Прибыль | 4,62 |

Потребность в оборотном капитале

Маржа | Туалет | Маржинальные деньги | ||

| Сырье | 15 дней | 30% | 0. 49 49 | 0,15 |

| Запас готовой продукции | 15 дней | 25% | 1,14 | 0,28 |

| Операционные расходы | 1 месяц | 100% | 0,81 | 0,81 |

| Продажа в кредит | 15 дней | 25% | 1.33 | 0,33 |

| Маржа денег для WC | 1,57 | |||

Точка безубыточности

50%

Поставщики оборудования

- Инженерные предприятия M/S,

Маниякаранпалаям Роуд,

Коинбатор - M/s Victor Electric and Machinery Manf.

3616, Нетаджи Субхаш Марг,

Нью-Дели 110 002. - M/S Buildtech Engineering Co.

Комплекс Шри Ашадвип,

16, гражданский Люнес,

Рурки - М/С Картик Индастриз,

36, JC Road,

Бангалор. - M/S Susanji Udyog Pvt. ООО,

C-47, Промышленная зона,

Санатнагар,

Хайдарабад. - Машиностроительный завод Ашок,

81, Промышленная зона Аджит Кахиал,

Ахмедабад.

За дополнительной информацией обращайтесь по телефону

Информационный менеджер

ТАЙМИС Проект

Электронная почта: timeis@ficci.ком

Как делать бетонные блоки

Как сделать монолитные бетонные блоки?

Важно иметь в виду, что изготовление конструкционного бетонного блока, который предполагается загружать для жилья, не одно и то же, что отдельно стоящий блок, используемый, например, для внутренних стен и внутренних перегородок.

Как изготавливать бетонные блоки :Производить полые или полнотелые бетонные блоки высокого качества легко, если вы используете подходящие бетонные машины , высокотехнологичные машины для производства блоков, которые позволяют производить высококачественные качественные блоки для всех приложений.Наши блочные машины Compacta и их оборудование позволяют производить блоки очень высокого качества, с любой прочностью и плотностью, которые требуются строительной отрасли во всем мире.

Хорошее знание продукта необходимо для того, чтобы знать как делать монолитные бетонные блоки . В первую очередь следует знать, что не все бетонные блоки качественные и, следовательно, необходимо уметь их различать. Но как отличить высококачественный бетонный блок от некачественного? Ответ прост: качество измеряется прочностью и плотностью блока.В зависимости от назначения изделия определяется его прочность и плотность. Вам также необходимо произвести блок с наименьшими возможными затратами. Важно иметь в виду, что производство конструкционного бетонного блока, который предполагается загрузить для жилья, не то же самое, что отдельно стоящий блок, который будет использоваться, например, для внутренних стен и межкомнатных перегородок. Однако в обоих случаях потребуется универсальная машина с отличной производительностью и рентабельностью.

Вам также необходимо произвести блок с наименьшими возможными затратами. Важно иметь в виду, что производство конструкционного бетонного блока, который предполагается загрузить для жилья, не то же самое, что отдельно стоящий блок, который будет использоваться, например, для внутренних стен и межкомнатных перегородок. Однако в обоих случаях потребуется универсальная машина с отличной производительностью и рентабельностью.

включают в себя все новейшие технологии для достижения высокой производительности с оптимальным качеством, предоставляя решения, отвечающие всем текущим потребностям рынка.Его производственный процесс разделен на следующие этапы, чтобы знать , как делать бетонные блоки :

- Заправка автомобильного зарядного устройства

- Заполнение формы

- Опускание подъемника и уплотнение бетона

- Зачистка детали на лотке

- Выводной лоток готовой продукции и пустой входной лоток

- Опускание формы в рабочее положение

- Перезапустить цикл

Рынок производства бетонных блоков и кирпича — глобальный отраслевой анализ, размер, доля, рост, тенденции и прогноз на 2017 год

НЬЮ-ЙОРК, январь. 18 ноября 2018 г. /PRNewswire/ — Мировой рынок производства бетонных блоков и кирпича: обзор

18 ноября 2018 г. /PRNewswire/ — Мировой рынок производства бетонных блоков и кирпича: обзор

Бетонные блоки или блоки из бетонной кладки в основном используются в качестве строительного материала при возведении стен. Бетонные блоки формируются и затвердевают перед тем, как они будут доставлены на рабочую площадку.

Читать полный отчет: https://www.reportlinker.com/p05286740

Бетонные блоки укладываются по одному и скрепляются свежим бетонным раствором для формирования стены желаемой длины и высоты.Кирпичи производятся путем смешивания молотой глины с водой, придания глине желаемой формы, сушки и обжига. Различные этапы производства кирпича включают в себя такие этапы, как добыча и хранение сырья, подготовка сырья, формирование кирпича, сушка, обжиг и охлаждение, раскрой и хранение готовой продукции.

Кирпичи различных форм и размеров могут быть получены методом экструзии, формования и сухого прессования. Обычный метод производства автоклавных газобетонных блоков заключается во включении в смесь аэрирующего агента, наиболее распространенным из которых является алюминиевая пудра. Он реагирует со щелочью, полученной из цемента или извести, с образованием сложных гидратов и газообразного водорода.

Он реагирует со щелочью, полученной из цемента или извести, с образованием сложных гидратов и газообразного водорода.

Газообразный водород образует пустоты и, таким образом, проветривает блок. Сегмент кирпича занимает основную долю мирового рынка производства бетонных блоков и кирпича в 2016 году. Сегмент глиняного кирпича занимает более 75% рынка производства бетонных блоков и кирпича благодаря своим размерам, простоте производства и широкому использованию в разработке. нации.

Мировой рынок производства бетонных блоков и кирпича: объем исследования

В этом отчете анализируется и прогнозируется рынок производства бетонных блоков и кирпича на глобальном и региональном уровнях.Рынок был спрогнозирован на основе объема (млрд единиц) с 2016 по 2027 год, считая 2016 год базовым.

Исследование включает движущие силы и ограничения мирового рынка производства бетонных блоков и кирпича. Он также охватывает влияние этих движущих сил и ограничений на производство бетонных блоков и кирпича на рынке в течение прогнозируемого периода. В отчете также освещаются возможности рынка производства бетонных блоков и кирпича на глобальном и региональном уровнях.

В отчете также освещаются возможности рынка производства бетонных блоков и кирпича на глобальном и региональном уровнях.

Отчет включает подробный анализ цепочки создания стоимости, который дает всестороннее представление о мировом рынке производства бетонных блоков и кирпича. Модель пяти сил Портера для рынка производства бетонных блоков и кирпича также была включена, чтобы помочь понять конкурентную среду на рынке. Исследование включает в себя анализ привлекательности рынка, где источник и приложение сравниваются на основе их размера рынка, темпов роста и общей привлекательности.

В отчете представлен фактический размер рынка производства бетонных блоков и кирпича за 2016 год и расчетный размер рынка на 2017 год с прогнозом на следующие десять лет.Мировой рынок производства бетонных блоков и кирпича представлен в объемном выражении.

Объем рынка определен в миллиардах единиц. Количество рынка было оценено на основе источника и применения производства бетонных блоков и кирпича. Объем рынка был предоставлен с точки зрения рынков на глобальном, региональном и страновом уровнях. В отчет также включены каменщики, работающие по всему миру.

Объем рынка был предоставлен с точки зрения рынков на глобальном, региональном и страновом уровнях. В отчет также включены каменщики, работающие по всему миру.

Мировой рынок производства бетонных блоков и кирпича: сегментация рынка

Исследование дает исчерпывающую картину мирового рынка производства бетонных блоков и кирпича путем его сегментации по типу продукта.С точки зрения типа продукта, бетонный блок, кирпич и блок AAC.

Сегмент бетонных блоков подразделяется на пустотелый, ячеистый, полнотелый и другие. Сегмент кирпича подразделяется на глину, песчаную известь, зольную глину и другие. Эти сегменты были проанализированы на основе текущих и будущих тенденций.

Отчет также включает анализ производственных затрат для каждого производственного процесса и количество каменщиков, работающих по всему миру. Региональная сегментация включает текущий и прогнозируемый спрос на производство бетонных блоков и кирпича в Северной Америке, Европе, Латинской Америке, Азиатско-Тихоокеанском регионе, на Ближнем Востоке и в Африке.

Среди регионов большую долю рынка занимает Азиатско-Тихоокеанский регион. По оценкам, в течение прогнозируемого периода он будет расширяться со значительным среднегодовым темпом роста.

Рост населения, высокий спрос на жилье и потребность в недорогом строительном материале являются основными факторами, определяющими рынок производства бетонных блоков и кирпича в Азиатско-Тихоокеанском регионе. В Европе сегмент автоклавного ячеистого бетона (AAC) в основном обусловлен повышенным вниманием к использованию легких строительных материалов.Таким образом, в производственном сегменте ACC ожидается значительный рост в течение прогноза.

Экономическое развитие в Латинской Америке стимулировало рост производства бетонных блоков и кирпича в регионе. В регионе около 45 000 производителей кирпича, большинство из них неформальные. Сегмент кирпича сокращает свою долю в регионах Северной Америки, Ближнего Востока и Африки из-за увеличения использования легких строительных материалов в регионах.

Мировой рынок производства бетонных блоков и кирпича: методология исследования

Для составления исследовательского отчета мы провели подробные интервью и обсуждения с рядом ключевых участников отрасли и лидеров общественного мнения. Первичные исследования представляли собой основную часть исследовательских усилий, дополненных обширными вторичными исследованиями.

Мы изучили литературу по продуктам ключевых игроков, годовые отчеты, пресс-релизы и соответствующие документы для конкурентного анализа и понимания рынка.Вторичное исследование включает в себя поиск последних торговых, технических статей, интернет-источников, журналов и статистических данных с правительственных веб-сайтов, торговых ассоциаций и агентств. Это оказалось наиболее надежным, эффективным и успешным подходом к получению точных рыночных данных, ознакомлению с мнениями участников отрасли и выявлению возможностей для бизнеса.

Вторичные источники исследований, на которые обычно ссылаются, включают, помимо прочего, веб-сайты компаний, годовые отчеты, финансовые отчеты, отчеты брокеров, презентации инвесторов, документы SEC и внешние проприетарные базы данных, а также соответствующие патентные и нормативные базы данных, такие как ICIS, Hoover’s, oneSOURCE, Factiva и Bloomberg, национальные правительственные документы, статистические базы данных, торговые журналы, рыночные отчеты, новостные статьи, пресс-релизы и веб-трансляции, посвященные компаниям, работающим на рынке.

Мы постоянно проводим первичные интервью с участниками отрасли и комментаторами для проверки данных и анализа. Они помогают подтвердить и укрепить результаты вторичных исследований. Это также помогает развивать опыт аналитической группы и понимание рынка.

Мировой рынок производства бетонных блоков и кирпича: конкурентная среда

В отчете представлены профили крупнейших компаний, работающих на мировом рынке производства бетонных блоков и кирпича.Ключевыми игроками на рынке производства бетонных блоков и кирпича являются CRH plc, Wienerberger AG, Boral Limited, Acme Brick Company, UltraTech Cement Ltd., Xella Group, CEMEX S.A.B. de CV, Lignacite Ltd, LCC Siporex Company, MaCon LLC, Midwest Block and Brick, Oldcastle, Magicrete Building Solutions Pvt. Ltd., General Shale, Inc., Monaprecast, Brickworks Limited, Midland Concrete Products, Inc. и другие. Участники рынка были профилированы с точки зрения таких атрибутов, как обзор компании, финансовый обзор, бизнес-стратегии и последние события.

Мировой рынок производства бетонных блоков и кирпича был сегментирован следующим образом:

Рынок производства бетонных блоков и кирпича: Тип продукта

Кирпич

Глина

Песчаная известь

Зола-уноса Глина

Прочее (стабилизаторы грунта, машиностроение и т. д.)

Газобетонный блок

Бетонные блоки и производство кирпича Рынок: региональный анализ

Северная Америка

U.S.

Canada

Европа

Германия

Великобритания

Франция

Испания

Италия

Отдых Европы

Латинская Америка

Бразилия

Мексика

Отдых латинской Америки

Asia Pacific

China

Индия

Вьетнам

Другие АСЕАН

Ближний Восток и Африка (MEA)

GCC

Южная Африка

Остальная часть Ближнего Востока и Африки

Прочитайте полный отчет: https://www.reportlinker.com/p05286740

О Reportlinker

ReportLinker — отмеченное наградами исследование рынка решение.

Обработка смеси при изготовлении шлакоблока своими руками длится 20-30 сек.

Обработка смеси при изготовлении шлакоблока своими руками длится 20-30 сек.

Часто используются два типа смесителей. Планетарный или тарельчатый миксер, напоминающий неглубокую кастрюлю с крышкой, является одним типом, а горизонтальный барабанный миксер, напоминающий кофеварку, можно перевернуть на бок, а смесительные лопасти прикреплены к горизонтальному вращающемуся валу внутри миксера, это другой тип.

Часто используются два типа смесителей. Планетарный или тарельчатый миксер, напоминающий неглубокую кастрюлю с крышкой, является одним типом, а горизонтальный барабанный миксер, напоминающий кофеварку, можно перевернуть на бок, а смесительные лопасти прикреплены к горизонтальному вращающемуся валу внутри миксера, это другой тип. Внешняя форма и внутренняя форма полостей блоков определяются вкладышами. Одновременно можно формовать пятнадцать блоков.

Внешняя форма и внутренняя форма полостей блоков определяются вкладышами. Одновременно можно формовать пятнадцать блоков.

Процесс отверждения в автоклаве требует больше энергии и дорогостоящей печи, которая может производить блоки за меньшее время.

Процесс отверждения в автоклаве требует больше энергии и дорогостоящей печи, которая может производить блоки за меньшее время. Таким образом, кубы вывозятся на улицу вилочным погрузчиком и помещаются на склад.

Таким образом, кубы вывозятся на улицу вилочным погрузчиком и помещаются на склад.