Технология производства арболитовых блоков: Изготовление арболита своими руками: технология производства и самостоятельные работы

Изготовление арболита своими руками: технология производства и самостоятельные работы

Поэтапная технология изготовления арболита предвидит подготовку основания, определения компонентов и состава блочного материала. В данной статье рассмотрим особенности производства своими руками с применением необходимого оборудования, расчета массы и заливки.

Оглавление:

- Преимущества и недостатки арболита

- Технология производства арболита

- Подготовка основания для работы

- Компоненты и состав арболита

- Процесс и принципы изготовления

- Оборудование: применение на практике

- Блочные формы для арболита

- Процесс производства своими руками

- Советы экспертов при изготовлении блоков своими руками

Преимущества и недостатки арболита

Для многих строителей арболитные блоки являются ценным и качественным материалом для возведения домов.

1. Прочность материала составляет 600-650 кг/м3, что по компонентной структуре не уступает иному строительному материалу. Главной особенностью является пластичность, что формируется в результате использования древесины, которая качественно армирует блоки. Таким образом, арболит не трескается под тяжестью иных материалов, а может только слегка деформироваться сохраняя общую систему конструкции.

2. Стойкость к низким температурам, что очень важно в процессе возведения дома и его эксплуатации. Дело в том, что если здание нагреется и замерзнет несколько раз, то это не повлияет на качество материала. Фактически дом из арболита может простоять минимум 50 лет в любые погодные условия. Конструкции из пеноблоков не имеют подобных свойств, ведь при постоянном замораживании они быстро потеряют свою функциональность.

3. Арболит не поддается воздействию углекислого газа, так что не стоит беспокоиться о карбонизации блоков, ведь их структура не позволит превратиться материалу в мел.

4. Теплопроводность блоков свидетельствует о популярности материала. Сравнивая показатели, стоит отметить, что стена из арболита в 30 см равняется 1 метру толщины кирпичной кладке. Структура материала позволяет сохранять тепло внутри помещения даже в самые холодные зимы, что весьма экономично при строительстве.

5. Звукоизоляционные свойства свидетельствуют о высоком коэффициенте поглощения арболита, который составляет от 0,7 до 0,6. Для сравнения древесина имеет показатели 0,06 -0,1, а кирпич немного больше около 0,04-0,06.

6. Легкость материала, что позволяет сэкономить средства на заливку фундамента.

7. Арболит является экологически чистым и долговечным строительным материалом, что определяет компонентный состав блоков. После возведения дома он не образует плесень и грибок на стенах.

8. Материал является безопасным, так он не воспламенятся.

9. Арболитные блоки легко применять в строительных работах, поскольку без труда в них можно забить гвозди, просверлить отверстие, использовать шурупы и так далее. Внешняя структура материала позволяет покрывать его штукатуркой без использования специальных сеток и дополнительных утеплителей.

Мы рассмотрели преимущества арболитных блоков, но для полного воссоздания картины о данном строительном материале приведем некоторые недостатки:

1. Стеновая панель может не выделяться точными геометрическими параметрами, от чего для восстановления ровности стены используют вагонку, сайдинг или гипсокартон, а сверху все отделяют штукатуркой.

2. Блоки не являются дешевым строительным материалом, ведь изготовление щепы для арболита требует некоторых затрат. Делая расчеты по сравнению из газобетоном, данный строительный материал обойдется только на 10-15 процентов дороже, что не формирует полное преимущество.

Технология производства арболита

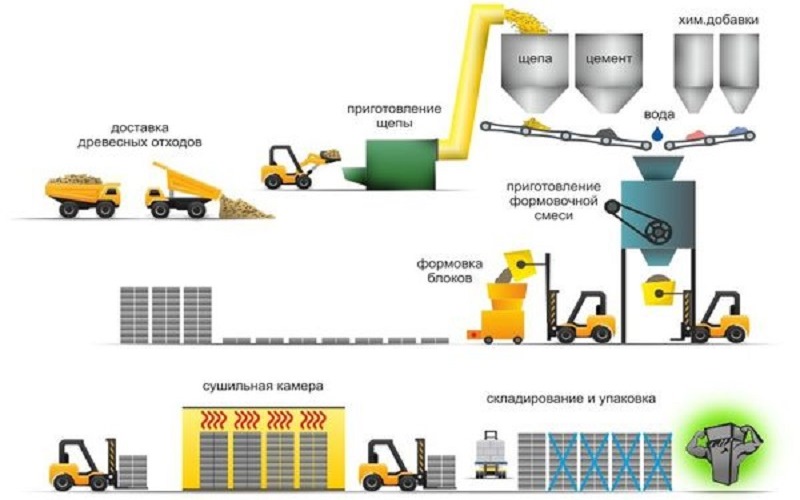

Изготовление арболита требует следованию технологиям производства с расчетом состава и объема для одного блока. Арболитные блоки представляют собой строительный материал простой по компонентному составу, в который входят древесина, вода, опилки, цемент и другие предметы.

Главной основой для производства считается древесная щепа. Составная часть арболитового блока определяет его прочность и устойчивость к повреждениям, что высчитывается высшим уровнем, чем у пено- или газоблоков. Производство в домашних условиях осуществить не сложно, однако необходимо придерживаться распределения массы предмета и следовать инструкции.

Подготовка основания для работы

Основной составляющей для изготовления щепы для арболита является соотношение пропорций стружки и опилок – 1:2 или 1:1. Все предметы хорошо высушивают, для чего их помещают на 3 – 4 месяца на свежий воздух, время от времени обрабатывая известью и переворачивая.

Примерно на 1 кубический метр средства потребуется около 200 литров извести 15-ти процентной. В них помещают все щепы на четыре дня и перемешивают их от 2 до 4 раз на день. Все работы проводятся с целью убрать сахар с древесины, который может спровоцировать гниение блоков. Щепу приобретают в готовом виде, однако, с помощью щепорезов можно сделать самостоятельно.

Компоненты и состав арболита

Компонентный состав арболита является самым важным этапом технологии производства и требует внимательного соотношения всех материалов. При изготовлении блоков важно следить за качеством и разновидностью приобретаемых материалов, которые определяют готовый строительный материал. После процесса изготовления в щепу добавляют следующие материалы, такие как:

- известь гашеную;

- жидкое стекло растворимое;

- портландцемент;

- хлористый калий;

- алюминий и сернокислый кальций.

Производство арболита в пропорциях представлено в таблице 1. Стоит учесть, что для всех компонентов масса рассчитана на четыре процента доли цемента. Данная компоновка помогает сохранить огнеупорность предмета и придает пластичности.

Стоит учесть, что для всех компонентов масса рассчитана на четыре процента доли цемента. Данная компоновка помогает сохранить огнеупорность предмета и придает пластичности.

Таблица 1. Состав арболита по объему

| Марка арболита | Цемент (М400) | Кол-во извести | Кол-во песка | Кол-во опилок | Получаемая плотность (кг/м3) |

| 5 | 1 | 1,5 | — | 15 | 300-400 |

| 10 | 1 | 1 | 1,5 | 12 | 600-700 |

| 15 | 1 | 0,5 | 2,5 | 9 | 900-1000 |

| 25 | 1 | — | 3 | 6 | 1200-1300 |

Процесс и принципы изготовления

Оптимальные параметры блоков для технологии производства арболита составляют 25х25х50 сантиметров. Установленные размеры удобны при кладке стен домов, а также в процессе промышленности. Заливка блока состоит из трех рядов смеси и арболита, после каждого этапа необходимо уплотнять раствор молотком, отделанным жестью.

Установленные размеры удобны при кладке стен домов, а также в процессе промышленности. Заливка блока состоит из трех рядов смеси и арболита, после каждого этапа необходимо уплотнять раствор молотком, отделанным жестью.

Излишняя масса свертывается при содействии шпателя. Выдерживается блок при температуре 18 градусов тепла на раскрытом воздухе. По истечении суток арболит выстукивается из формы на ровную поверхность, где он скрепляется на протяжении 10 дней.

Оборудование: применение на практике

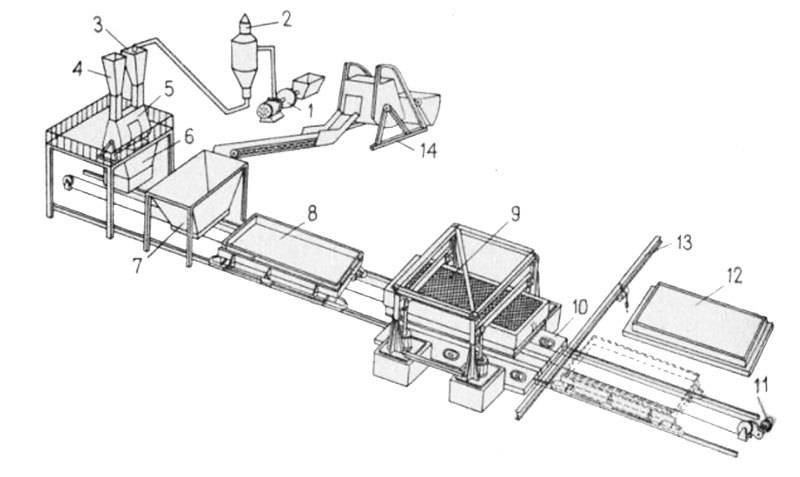

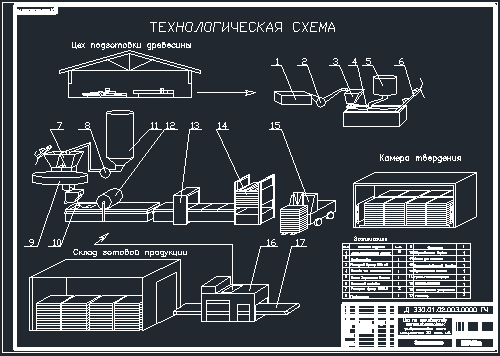

Для производства необходимо разное снабжение, например, станки для изготовления арболита, которые выбираются в соответствии с объемом продукции и количества сырья. Технология промышленного процесса должна отвечать требованиям и критериям СН 549-82 и ГОСТу 19222-84. В качестве основного материала для выработки выступают хвойные деревья. Раздробление древесины происходит с помощью рубильных машин, таких как РРМ-5, ДУ-2, а более скрупулезное дробление осуществляется на оборудовании ДМ-1.

Арболитовую смесь подготавливают со смесителями и растворителями различного цикличного воздействия на материал. Подвозят большие объемы обработанной смеси к формам с помощью приспособления в качестве бетонораздатчиков или кюбелей. Подъем или опускание машины должно осуществляться при параметрах 15о по верхнему подъему и 10о по нижнему, а скорость оборудования рассчитывается в 1 м/с. Разлив арболитовой смеси по формам делают на высоте до 1 метра.

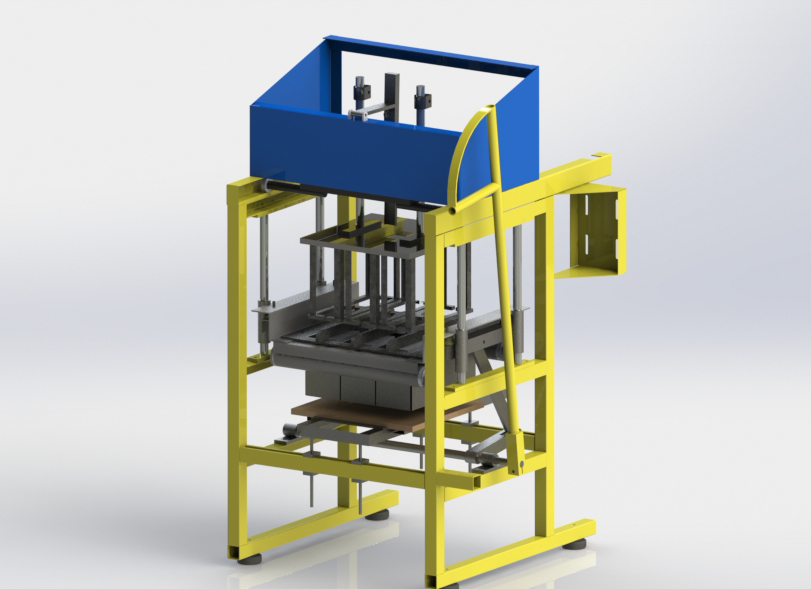

Уплотнения раствора производят с содействием вибропреса или ручной трамбовки. Для производства небольшого количества блоков нужно применить мини-станок. Изготовление своими руками арболита не представляет особых трудностей, однако на промышленных объектах применяется специальное оборудование по смешиванию, изготовления блоков. На некоторых заводах присутствуют тепловые камеры с ИК-излучением или ТЭНом, что позволяет определить нужную температуру для высыхания блоков.

Блочные формы для арболита

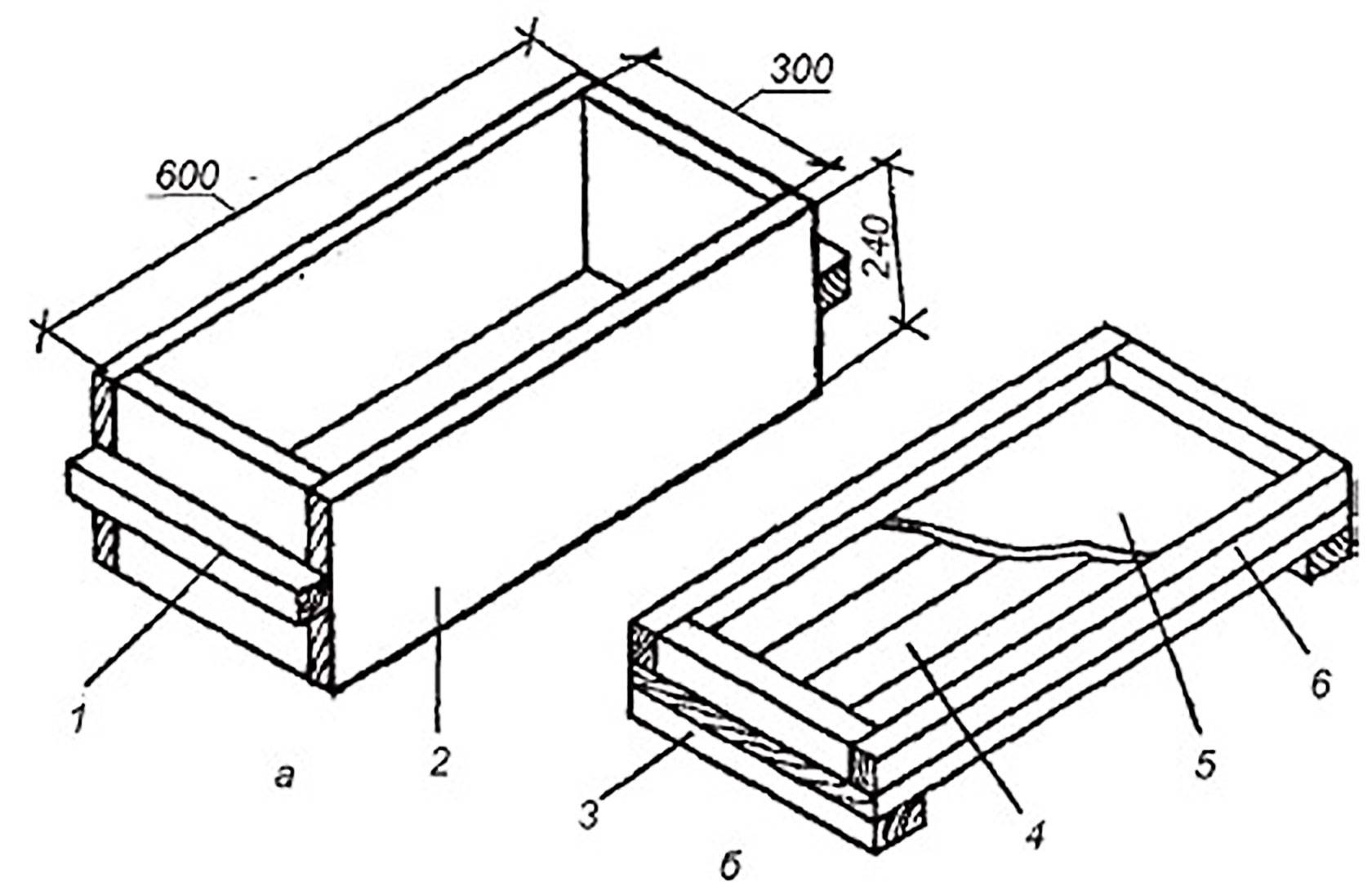

Существуют разные блочные формы для обработки арболита, а примерные величины могут составлять: 20х20х50 см или 30х20х50 см. Выпускаются предметы и прочих размеров, особенно для постройки вентиляционных систем, покрытий и так далее. Формы можно приобрести в строительных магазинах или же подготовить все своими руками. Для этого, используют доски толщиной в 2 сантиметра, которые скрепляют до образования определенной конструкции. Внешне форма отделывается фанерой, или пленкой.

Выпускаются предметы и прочих размеров, особенно для постройки вентиляционных систем, покрытий и так далее. Формы можно приобрести в строительных магазинах или же подготовить все своими руками. Для этого, используют доски толщиной в 2 сантиметра, которые скрепляют до образования определенной конструкции. Внешне форма отделывается фанерой, или пленкой.

В зависимости от класса арболитовые блоки применяют в малоэтажном строительстве для возведения несущих стен, перегородок, а также для теплоизоляциии и звукоизоляции конструктивных элементов здания.

Процесс производства своими руками

Рассмотрев технологию изготовления состава арболита, можно приступать к выполнению работы самостоятельно. Для начала потребуются некоторые материалы и оборудование:

- специальный лоток для смеси;

- падающий и вибрирующий стол;

- стол с ударно-встряхивающим эффектом;

- разъемные формы и подставки;

- поддон из металла для форм.

Производить арболит своими руками очень сложно без использования необходимых инструментов, станков и оборудования. Как правило, на производстве потребуются некоторые приспособления:

1. Для получения качественного раствора необходимо применить бетономешалку. Разумеется, в процессе можно все сделать своими руками, однако придется, много времени потратить на получение раствора необходимой консистенции.

2. Для формирования структуры блоков важно приобрести формы соответствующих размеров. Как правило, арболит имеет прямоугольную форму, а в производстве используются пластиковые формы.

3. При помощи станка вы профессионально измельчите щепу.

4. Используя пресс можно получить хорошую плотность материала при трамбовке, при этом важно убрать воздух из консистенции. В качестве приспособлений применяется вибростол.

5. Обязательное наличие камеры для сушки арболита, что позволит его превратить в твердую однокомпонентную структуру.

6. В домашних условиях понадобится лопата для загрузки смеси в формы, а для скрепления блоков используют армирующую сетку.

При наличии выше перечисленных приспособлений можно производить в день около 350 – 450 м3 строительного раствора в месяц. Места для монтажа потребуется около 500 квадратных метров, а затрат на электроэнергию пойдет 15-45 кВт/ч. Для самостоятельного процесса органические средства заливаются водой, а также цементом до образования однородной смеси. Все пропорции и расчеты отображены в таблице 1, главное чтобы вышедшая смесь была сыпучей.

Перед заливкой раствора в формы, их обмазывают с внутренней стороны молочком известковым. После этого, средство скрупулезно и аккуратно укладывают и утрамбовывают специальными приспособлениями. Верхняя часть блока выравнивается с помощью шпателя или линейки и заливается раствором штукатурки на слой в 2 сантиметра.

После образованной формы арболита его потребуется тщательно уплотнить с помощью деревянной конструкции, оббитой железом. Прочными и надежными считаются блоки, которые выстоялись и схватились на протяжении десяти дней при температуре 15о. Чтобы арболит не пересох, рекомендуется периодически поливать его водой.

Чтобы арболит не пересох, рекомендуется периодически поливать его водой.

Технология изготовления арболита своими руками не представляет определенной сложности, а поэтому все работы провести легко при наличии необходимых инструментов и приспособлений. При соблюдении правил и критериев производства, правильного расчета компонентов строительный материал получится качественным и прочным для применения.

Советы экспертов при изготовлении блоков своими руками

Рекомендации специалистов по производству арболитных блоков основаны на практике их использования и применения. Чтобы достичь высокого качества продукции необходимо следовать некоторым факторам. В производстве рекомендуется применять не только большую щепу, но и использовать опилки, стружку из дерева. Обработка консистенции и выдавливание из него сахара позволяет избежать дальнейшего вспучивания строительного материала, что не приспускается при сооружении дома.

В процессе изготовления раствор следует тщательно перемешивать, чтобы все части оказались в цементе. Это важно для качественного и прочного скрепления древесины и иных материалов в блоке. В производстве не менее важным остается добавление следующих компонентов, таких как алюминий, гашеная известь и так далее. Весь состав образует дополнительные свойства арболита, например жидкое стекло не позволяет впитывать влагу блокам, а известь служит в качестве антисептика.

Это важно для качественного и прочного скрепления древесины и иных материалов в блоке. В производстве не менее важным остается добавление следующих компонентов, таких как алюминий, гашеная известь и так далее. Весь состав образует дополнительные свойства арболита, например жидкое стекло не позволяет впитывать влагу блокам, а известь служит в качестве антисептика.

Хлористый калий способствует уничтожению микроорганизмов и других веществ, что не благотворно влияют на структуру. При добавлении всех компонентов стоит следить за таблицей пропорциональности, чтобы готовый раствор соответствовал требованиям производства арболитных блоков.

Арболитовые блоки своими руками. Как изготовить арболитовые блоки в домашних условиях

Арболитовые блоки – легкий строительный материал для стен малоэтажных зданий. Производится из древесной щепы, опилок, воды, химических реагентов и цемента.

Промышленные арбалитовые блоки имеют форму параллелепипедов правильной конфигурации. Изготовляются путем прессовки смеси щепы и раствора с помощью специального оборудования. Данный вид строительных материалов также известен под названием древобетон. Стройматериал данного типа легко изготавливается в домашних условиях при наличии необходимых ингредиентов, оборудования и выполнения технологических требований.

Сфера применения и классификация арболитовых кирпичей

Арболитовые изделия относятся к группе легких бетонов. Сфера их применения определяется характеристикой плотности данного стройматериала:

- Для теплоизоляцонной защиты помещений.

- Для стен, не испытывающих конструктивную нагрузку.

- Для возведения подсобных зданий, хозяйственных пристроек.

Арболит классифицируют по показателю плотности сухого материала:

- На теплоизоляционный – с показателем плотности менее 500 кг/м3.

- На конструкционный – с показателем плотности 500- 800 кг/м3.

По используемой для наполнения смесей основе, выделяют арболит из древесной щепы, соломы из риса, конопляного мочала, отработанного хлопчатника, льняного волокна.

Арболитовые блоки, технические характеристики

Технические показатели выполненных по ГОСТу арболитовых блоков и их зависимость от других факторов:

- Твердость – 0,35-3,5 MПa. Данная характеристика зависит от состава смеси, марки цемента, качества нейтрализации сахара. Является определяющей для создания блока заданной плотности и прочности.

- Плотность – среднее значение 400-850 кг/м3. Изготовление арболитовых блоков предполагает, что данная характеристика регулируется изменением пропорций цемента и органического наполнителя. Чем выше показатель средней плотности, тем прочнее изделие.

- Теплопроводность – 0,07-0,17 Вт/(моС). Чем больше доля связующих материалов, использованных при изготовлении смеси, тем выше этот показатель.

Низкий показатель теплопроводности означает наличие у изделия свойств высокой теплоизоляции, и указывает на низкую прочность блоков.

Низкий показатель теплопроводности означает наличие у изделия свойств высокой теплоизоляции, и указывает на низкую прочность блоков. - Морозоустойчивость – 25-50 циклов. Данная характеристика определяет предельно допустимое показание сезонной последовательной заморозки и оттаивания, которые выдерживает стройматериал, не подвергаясь полному разрушению. Обработка стен штукатуркой или другими защитными материалами увеличивает показатель.

- Усадка – 4-5 мм/м или 0,4-0,5%. Показатель находится в прямой зависимости от средней плотности материала – чем меньше плотность, тем выше усадка.

- Водопоглощение – 45-80%. В сравнении с популярным стройматериалом – пеноблоком, этот показатель выше, то есть, свойство водоотталкивания у арболита ниже в 3-4 раза. Арболитовые блоки нуждаются в дополнительных защитных мерах и обработке водоизолирующими препаратами.

- Паропроницаемость – 0,19 мг/(м ч Па). Высокое значение показателя, аналогичное паропроницаемости натуральной древесины.

- Звукопроницаемость – 126-2000 Гц. Высокое значение показателя, арболитовые блоки практически не нуждаются в принудительной звукоизоляции.

- Максимальная этажность здания из арболитовых блоков составляет 2-3 этажа при соответствующем весе перекрытий.

- Стоимость данного материала составляет около 90 EUR за 1 м3.

Арболитовые блоки, строительство: преимущества и недостатки

Арболитовые блоки являются уникальным материалом, оптимально сочетающим в себе большой спектр положительных, полезных характеристик при небольшом количестве недостатков. Преимущества этого строительного материала заключаются в следующем:

- Высокое сопротивление изгибающим нагрузкам, благодаря используемым при изготовлении наполнителям. Главное качество стройматериала – защита поверхностей от растрескивания при колебаниях и усадке.

- Высокие аэробные и анаэробные свойства. Материал не подвержен гниению, не создает условий для развития в объеме грибка и плесени.

- Процесс изготовления арболитовых блоков является экологически чистым. В составе не используются канцерогенные органические ингредиенты. Готовый кирпич в течение срока эксплуатации не выделяет вредные вещества, не пылит, не вызывает аллергические реакции.

- Пожаробезопасный материал, не поддерживает горение, имеет высокую сопротивляемость к воздействию высоких температур.

- Устойчив к механическим воздействиям, ударной силе, истиранию.

- Высокая вариативность. Арболитовые блоки, размеры и форма которых определяются исключительно фантазией, позволяют выполнить производство строительного кирпича по индивидуальным параметрам и заданным габаритам для эксклюзивного строения.

- Материал хорошо обрабатывается и надежно удерживает крепежные элементы.

- Блоки из арболита имеют низкий удельный вес. Возможность строить здания с легким фундаментом. Для декорирования внутренних и внешних поверхностей из арболита подходят любые виды отделочных материалов.

- Пластичность блока сохраняется даже после его полного высыхания.

Амортизируя дополнительные нагрузки, блок сжимается до 10% без ущерба для своей внутренней структуры.

Амортизируя дополнительные нагрузки, блок сжимается до 10% без ущерба для своей внутренней структуры. - Низкая теплопроводность материала позволяет экономить на обогреве здания.

Недостаток у арболитовых блоков имеется только один – высокий уровень поглощения воды. Единственный недостаток легко убирается при помощи нанесения специального защитного покрытия.

Оборудование для производства арболитовых блоков

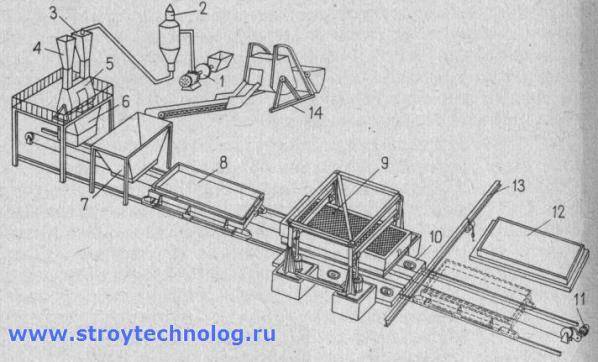

Технология изготовления арболитовых блоков требует организации небольшого завода со специфическими приспособлениями. Производство арболитовых блоков, оборудование первостепенной важности:

- Уловитель для щепок.

- Емкость для смеси.

- Вибросито.

- Падающий стол.

- Стол ударно-встряхивающий.

- Вставки в форму.

- Разъемная форма.

- Металлический поддон формы.

- Установка виброформирования.

В домашних условиях арболит готовят из специфической смеси. Необходимый размер получают в специальных самодельных опоках. Форму изготавливают из обычных деревянных ящиков, оббитых изнутри линолеумом. Закладку арболита в форму производят послойно, в 2-3 захода, каждый слой тщательно утрамбовывают. Последний слой не разглаживают, а оставляют неровным, расстояние до края бортов выдерживают около 2 см, оно заполняется штукатурным раствором. Рекомендованное время выдерживания блока в форме — не менее 24 часов.

Форму изготавливают из обычных деревянных ящиков, оббитых изнутри линолеумом. Закладку арболита в форму производят послойно, в 2-3 захода, каждый слой тщательно утрамбовывают. Последний слой не разглаживают, а оставляют неровным, расстояние до края бортов выдерживают около 2 см, оно заполняется штукатурным раствором. Рекомендованное время выдерживания блока в форме — не менее 24 часов.

Для массового изготовления используют станок для арболитовых блоков. Производительность такого оборудования достигает 50 блоков в час, стоимость от 120 EUR.

Технология производства арболитовых блоков и необходимые материалы

Состав арболита содержит цемент М400/М500. Для придания изделиям высокой прочности возможно применение другой марки. Наполнителем для бетона служат мелкие древесные стружки, однородная щепа, опилки. Дефицит любого из перечисленных ингредиентов наполнения заменяется подручными материалами: хвоей, листвой, корой. Выдерживается обязательная процентная пропорция добавляемого заменителя, она не должна превышать 5 % от общей массы основного наполняющего материала.

Отслеживается фракционный размер наполнителей. Ограничение по толщине до 5 мм, по длине не более 25 мм. Органику предварительно пропускают через дробемолку, измельчают до установленного размера. Подготовленную смесь смешивают с цементным раствором.

В заводских условиях к органике и отходам органического происхождения обязательно добавляют нейтрализаторы органических сахаров. Мера необходимая для связывания и выведения сахара, пагубно влияющего на прочность готового арболита. Распространенный ингибитор – сульфат алюминия и хлорид кальция.

Производство арболита в домашних условиях исключает применение химических реактивов по причине их дефицита в свободной продаже. Без реакции расщепления сахаров приготовленная смесь начинает «бродить», газы вспучивают поверхность, образуя пустоты и дефекты в объеме.

Возможность исключить негативный процесс существует. Отходы из древесины просушиваются в проветриваемом помещении или на открытом пространстве 3,5-4 месяца. Под воздействие тепла и конвекции происходит естественное высушивание и испарение растворенных в воде веществ, включая сахарозы и их производные. В сухом дереве остаются только волокна с низким, допустимым содержанием целлюлозы.

Под воздействие тепла и конвекции происходит естественное высушивание и испарение растворенных в воде веществ, включая сахарозы и их производные. В сухом дереве остаются только волокна с низким, допустимым содержанием целлюлозы.

Процесс замеса раствора:

- Древесная масса, органический наполнитель загружаются в дробилку, измельчаются до приемлемой консистенции.

- Для полной нейтрализации сахара, мелкую древесную массу перемешивают с сухим цементом и погружают в 5%-10% раствор извести. Выдерживают до 3-х часов.

- Откидывают массу на грохот. Дают стечь жидкости.

- К вязкой массе вливают по необходимости воду, перемешивают до однородности, чтобы получилась пастообразная густая кашица.

- Делают смесь с учетом пропорций основных материалов: на 4 части воды, 3 части цемента, 3 части наполнителя.

- Готовую смесь центрифугируют в бетономешалке до полного разбивания комков и сгустков.

- Проверяют массу на готовность. Качественная смесь рассыпчатая.

При сжатии в руке сохраняет форму, не расплывается и не деформируется.

При сжатии в руке сохраняет форму, не расплывается и не деформируется. - Смесь загружается в формовки до застывания.

- Вынимаются готовые арболитовые блоки.

Строительство из доступного материала ведется по мере поступления самодельного заменителя кирпича. Правильно организованный и отлаженный процесс позволяет получать при ручном замесе до 100 штук в день.

Полезная информация о процессе изготовления арболитовых блоков

- Раствор из древесины и бетона перемешивают в бетономесителе, для качественного разбивания комков.

- Если готовая масса получилась вязкой, а не рассыпчатой, ее подсушивают естественным способом, добавляют четверть нормы цемента и четверть нормы наполнителя.

- Когда опилки и стружка выдерживаются на открытом воздухе, их необходимо время от времени перемешивать с помощью лопаты. Если сделать это невозможно, массу обрабатывают окисью кальция. На 1 м3 сырья в данном случае необходимо 200 л 1,5% раствора.

Обработанную раствором стружку и опилки оставляют на 96 часов, перемешивая каждые 6-8 часов.

Обработанную раствором стружку и опилки оставляют на 96 часов, перемешивая каждые 6-8 часов. - Чтобы ускорить процесс затвердевания смеси, в нее добавляют сухой хлористый кальций.

Как изготовить самостоятельно арболитовые блоки, видео сюжет расскажет подробно и доходчиво.

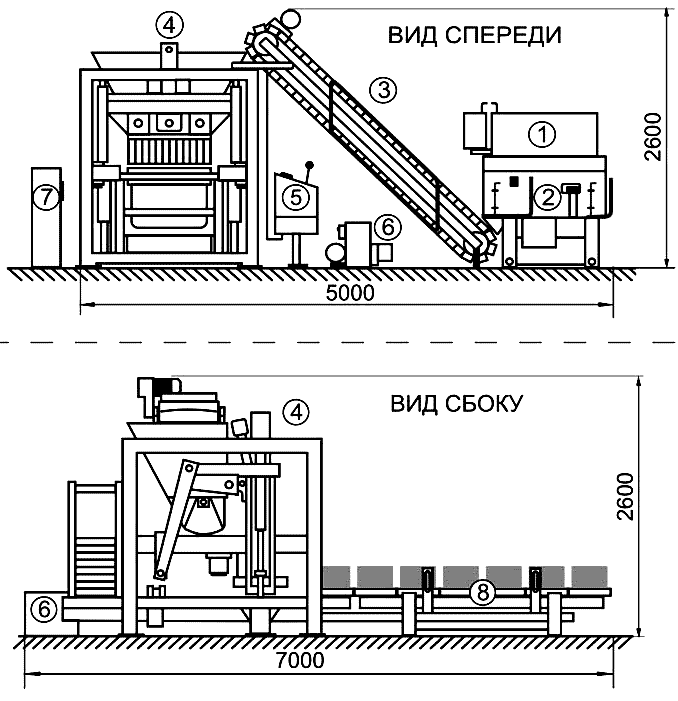

Древоблок — производство арболитовых блоков

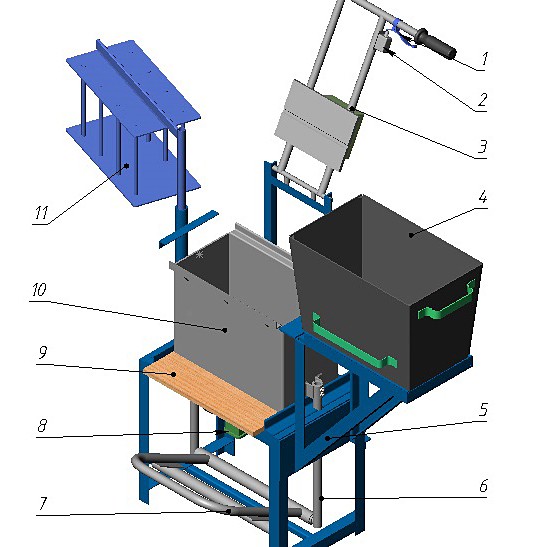

Производство арболитовых блоков, начиная с 2008 года, осуществляется механическим способом, с помощью ударно-встряхивающей установки, разработкой, конструированием и внедрением которой занимались в течение года, используя опыт производства и изготовления арболита, приобретенный за 20 лет. Всего было изготовлено 6 установок, причем в каждую последующую, с учетом процесса эксплуатации, вносились изменения, что позволило добиться высочайшего качества по геометрии блоков и увеличить производительность до 400 куб. м. в месяц при режиме односменной работы. Установка дает возможность увеличивать ширину блока из арболита до 450 мм!

Установка дает возможность увеличивать ширину блока из арболита до 450 мм!

Производство арболита

Производство арболита осуществляется на собственном оборудовании и по запатентованным технологиям! На сегодняшний день «Древоблок» является ведущей компанией, которая выпускает арболит высочайшего качества. Оборудование для производства арболитовых блоков позволяет изготавливать арболит полностью механическим способом. Нами были разработаны установки, в несколько раз увеличивающие производительность и качество арболита, что позволило, помимо всех отличающих достоинств, еще и удешевить его. Технология производства арболитовых блоков совершенствовалась постоянно на протяжении 23 лет, и к сегодняшнему дню мы не только увеличили производительность наших заводов, но и имеем непревзойденные показатели по геометрии блоков из арболита.

Наш холдинг производит арболитовые блоки следующих размеров:

- Длина — 500 мм, высота — 250 мм — стандартно у всех наших блоков

- Теплоизолирующие арболитовые блоки 150 мм и 200мм в ширину

- Конструкционные арболитовые блоки 300 мм в ширину

- Конструкционные блоки 400 мм в ширину

Производство и доставка арболита в Московском регионе производится с наших 2 заводов!

Технология производства арболитовых блоков несколько напоминает процесс изготовления бетона, но при его производстве применяется большое количество специально обработанной древесной щепы. Благодаря этому получается абсолютно экологичный материал, который «дышит», обладает непревзойденными тепловыми характеристиками и повышенной прочностью.

Благодаря этому получается абсолютно экологичный материал, который «дышит», обладает непревзойденными тепловыми характеристиками и повышенной прочностью.

Если вы ищете материал для малоэтажного или коттеджного строительства, лучшим выбором для Вас будут наши арболитовые блоки древоблок. Ведь в итоге Вы получаете дом, взявший все лучшее от ДЕРЕВА и все лучшее от БЕТОНА!

Кроме этого, некоторые застройщики считают арболит не слишком престижным материалом. Однако лучшая рекомендация для тех, кто решил использовать арболитовые блоки — отзывы тех, кто уже работал с нашим арболитом.

Если у вас появились вопросы — звоните нам по телефону +7 (910) 412 41 87Кроме неоспоримых преимуществ «Древоблока» мы гарантируем честные цены, грамотные консультации и заботливое сопровождение каждого клиента!

Технология изготовления арболитовых блоков своими руками

Слово «арболит» произошло от французского «arbre», что в дословном переводе означает дерево.

Арболит представляет собой легкий бетон, изготовленный на базе цементного вяжущего, химических добавок и органических заполнителей, которых в составе смеси содержится до 90% от общего объема.

В качестве строительного материала арболит был стандартизирован в Советском Союзе еще в шестидесятые годы.

Такой материал известен еще под названием древобетон. Арболитовые блоки начали использовать еще в период 60-х годов прошлого века. Производство и дальнейшее использование арболита имеет множество преимуществ, если сравнивать его с традиционными стройматериалами.

Арболитовые блоки способны снизить массу зданий, сократить трудоемкость их возведения, снизить расход цемента и песка в 2,5 раза на 1 квадратный м. Кроме того, конструкция из этого материала способна демонстрировать значительное термическое сопротивление. Арболитовые блоки, имея крупнопористую структуру, способны обеспечить отличный воздухообмен во внутреннем пространстве помещений и превосходные теплотехнические показатели, что значительно снижает расходы на вентиляцию и отопление зданий. Применение арболита в строительстве исключает необходимость проводить дополнительные работы по наружной звуко- и теплоизоляции.

Строение блока арболита.

В современном строительстве многоэтажных домов, которое предполагает применение несущих каркасных монолитных элементов, в особенности актуальным считается использование мелкоштучных блоков из арболита, когда как оптимальная толщина самонесущей ограждающей стены равна З90 мм, что эквивалентно 1 метру кладки из кирпича. Это позволяет получить экономию материальных затрат и стройматериалов.

При индивидуальном строительстве в особенности ощутим эффект в процессе возведения несущих стен, где применяются такие блоки. В этом случае при идентичной толщине стен экономия стенового материала равна 60 процентам, что в 2,5 раза позволяет сократить расходы на обогрев или охлаждение помещений в неблагоприятные климатические периоды года.

Стены из этого материала отлично поддаются отделке традиционными и самыми современными отделочными материалами. Экономия применения этого материала заключается еще и в том, что он не нуждается в возведении сложных и тяжелых фундаментов, так как его относят к группе легких бетонов, а в простонародье такие блоки получили название опилкобетон.

Технология производства

В состав арболита входит цемент марки 400 или 500. В некоторых случаях в процессе изготовления этого материала своими руками используется цемент, который способен обеспечить еще более высокую прочность изделий. В качестве наполнителей к составу бетона добавляют мелкую древесную стружку, щепу, а также опилки. В случае недостатка какого-либо из наполнителей его можно заменить остатками хвои, листвы либо коры, однако процент такого заменителя не должен превышать 5 процентов от общего веса заменяемого наполнителя.

Схема стены из арболита.

Размеры применяемых материалов в составе арболита не должны превышать по толщине 5 мм, а вот их длина не должна быть больше 25 мм. Именно по этой причине при изготовлении арболита своими руками всю органику прежде следует пропустить через дробилку, а уже после можно переходить к смешиванию с цементом. В условиях заводов к органическим отходам добавляют химические вещества, нейтрализующие сахар, который имеется в органике. Это делают потому, что сахар способен негативно влиять на прочность материала, именно поэтому процесс нейтрализации так необходим. В качестве химреактивов применяется сернокислый алюминий и хлористый кальций. Естественно, при изготовлении арболита своими руками таких веществ можно не найти, поэтому в процессе можно обойтись и без них. Но если не позаботиться о нейтрализации сахара, то смесь станет вспучиваться. Способ этого избежать все же есть, для этого древесные отходы предстоит выдержать в течение примерно 4 месяцев под открытым небом.

Это делают потому, что сахар способен негативно влиять на прочность материала, именно поэтому процесс нейтрализации так необходим. В качестве химреактивов применяется сернокислый алюминий и хлористый кальций. Естественно, при изготовлении арболита своими руками таких веществ можно не найти, поэтому в процессе можно обойтись и без них. Но если не позаботиться о нейтрализации сахара, то смесь станет вспучиваться. Способ этого избежать все же есть, для этого древесные отходы предстоит выдержать в течение примерно 4 месяцев под открытым небом.

parent.postMessage%28%26%23039%3Bseraph-accel-lzl-v%3A1%26%23039%3B%2C%26%23039%3B%2A%26%23039%3B%29%3B%22%20style%3D%22position%3Aabsolute%3Bwidth%3A100%25%3Bheight%3A100%25%3Bbackground%3Acenter%20%2F%20cover%20no-repeat%20url%28https%3A%2F%2Fi.ytimg.com%2Fvi%2Fd6bS5dt4xlw%2Fhqdefault.jpg%29%3B%22%3E%3C%2Fa%3E%3Cspan%20style%3D%22position%3Aabsolute%3Bleft%3A50%25%3Btop%3A50%25%3Bwidth%3A68px%3Bheight%3A48px%3Bmargin-left%3A-34px%3Bmargin-top%3A-24px%3Bpointer-events%3Anone%3B%22%3E%3Csvg%20height%3D%22100%25%22%20version%3D%221.1%22%20viewBox%3D%220%200%2068%2048%22%20width%3D%22100%25%22%3E%3Cpath%20class%3D%22ytp-large-play-button-bg%22%20d%3D%22M66.52%2C7.74c-0.78-2.93-2.49-5.41-5.42-6.19C55.79%2C.13%2C34%2C0%2C34%2C0S12.21%2C.13%2C6.9%2C1.55%20C3.97%2C2.33%2C2.27%2C4.81%2C1.48%2C7.74C0.06%2C13.05%2C0%2C24%2C0%2C24s0.06%2C10.95%2C1.48%2C16.26c0.78%2C2.93%2C2.49%2C5.41%2C5.42%2C6.19%20C12.21%2C47.87%2C34%2C48%2C34%2C48s21.79-0.13%2C27.1-1.55c2.93-0.78%2C4.64-3.26%2C5.42-6.19C67.94%2C34. 95%2C68%2C24%2C68%2C24S67.94%2C13.05%2C66.52%2C7.74z%22%20fill%3D%22%23f00%22%3E%3C%2Fpath%3E%3Cpath%20d%3D%22M%2045%2C24%2027%2C14%2027%2C34%22%20fill%3D%22%23fff%22%3E%3C%2Fpath%3E%3C%2Fsvg%3E%3C%2Fspan%3E%3C%2Fbody%3E%3C%2Fhtml%3E» allowtransparency=»true»/>

95%2C68%2C24%2C68%2C24S67.94%2C13.05%2C66.52%2C7.74z%22%20fill%3D%22%23f00%22%3E%3C%2Fpath%3E%3Cpath%20d%3D%22M%2045%2C24%2027%2C14%2027%2C34%22%20fill%3D%22%23fff%22%3E%3C%2Fpath%3E%3C%2Fsvg%3E%3C%2Fspan%3E%3C%2Fbody%3E%3C%2Fhtml%3E» allowtransparency=»true»/>

Процесс изготовления арболита начинается с этапа обработки органики. Дробленая древесная масса для этого заливается водой и тщательно перемешивается. Профессионалы советуют выдержать древесные отходы около 3 часов в известковом растворе, что будет способствовать разложению сахара. Органику, которую предварительно замачивают в известковом растворе, следует перемешать до однородной массы с цементом. Соотношение воды, цемента и опилок должно быть таким, 4:3:3.

Тонкости изготовления

Для перемешивания компонентов арголита, советуется использовать бетономешалку, чтобы избежать оброзование комков.

Перемешивается вышеописанный раствор из древесины и цемента в бетоносмесителе, образование комков в этом случае недопустимо. Полученная масса при соблюдении всех требований должна получиться слегка рассыпчатой, однако после сжатия в кулаке она должна удерживать форму. Если раствор способен удержать форму, значит, его уже можно использовать по назначению.

Полученная масса при соблюдении всех требований должна получиться слегка рассыпчатой, однако после сжатия в кулаке она должна удерживать форму. Если раствор способен удержать форму, значит, его уже можно использовать по назначению.

Арболит подходит не только для изготовления блоков, с его применением можно производить плиты или перемычки, подходит этот материал и для заливки монолитных стен. Затвердевший арболит отлично поддается обработке, именно поэтому его можно сверлить, пилить, а также подгонять всевозможными способами под требуемый размер.

При выдерживании опилок и стружки на открытом воздухе следует их периодически перелопачивать. В том случае когда такая возможность отсутствует, необходимо обработать смесь, используя окись кальция. Данный известковый раствор делают из расчета 200 литров 1,5-процентного раствора на объем сырья в количестве 1 кубического метра. Обработанные таким раствором стружку и опилки оставляют на 4 дня с учетом перемешивания, что необходимо делать несколько раз в течение дня.

1%22%20viewBox%3D%220%200%2068%2048%22%20width%3D%22100%25%22%3E%3Cpath%20class%3D%22ytp-large-play-button-bg%22%20d%3D%22M66.52%2C7.74c-0.78-2.93-2.49-5.41-5.42-6.19C55.79%2C.13%2C34%2C0%2C34%2C0S12.21%2C.13%2C6.9%2C1.55%20C3.97%2C2.33%2C2.27%2C4.81%2C1.48%2C7.74C0.06%2C13.05%2C0%2C24%2C0%2C24s0.06%2C10.95%2C1.48%2C16.26c0.78%2C2.93%2C2.49%2C5.41%2C5.42%2C6.19%20C12.21%2C47.87%2C34%2C48%2C34%2C48s21.79-0.13%2C27.1-1.55c2.93-0.78%2C4.64-3.26%2C5.42-6.19C67.94%2C34.95%2C68%2C24%2C68%2C24S67.94%2C13.05%2C66.52%2C7.74z%22%20fill%3D%22%23f00%22%3E%3C%2Fpath%3E%3Cpath%20d%3D%22M%2045%2C24%2027%2C14%2027%2C34%22%20fill%3D%22%23fff%22%3E%3C%2Fpath%3E%3C%2Fsvg%3E%3C%2Fspan%3E%3C%2Fbody%3E%3C%2Fhtml%3E» allowtransparency=»true»/>

Арболитовые блоки своими руками получатся качественными только с учетом использования бетономешалки. В качестве добавок можно применять жидкое стекло, хлористый кальций, сернокислый кальций или алюминий и гашеную известь. Эти добавки следует готовить в количестве 4 процентов от общей массы цемента. Лучшей комбинацией добавок для блоков станет смесь сернокислого алюминия и сернокислого кальция в соотношении 50/50 или смесь, в составе которой жидкое стекло и окись кальция присутствуют в том же соотношении. После того как древесина для будущих блоков была пропущена через рубильную машину, что предполагает первичную обработку, следует осуществить дробление материала, используя молотковую дробилку.

Лучшей комбинацией добавок для блоков станет смесь сернокислого алюминия и сернокислого кальция в соотношении 50/50 или смесь, в составе которой жидкое стекло и окись кальция присутствуют в том же соотношении. После того как древесина для будущих блоков была пропущена через рубильную машину, что предполагает первичную обработку, следует осуществить дробление материала, используя молотковую дробилку.

Следующим этапом станет сортировка, в процессе этого должна отсеяться земля, кора, пыль и недопустимые вещества в составе арболитовых блоков. После предстоит добавить 20% просеянных опилок. Полученный материал должен быть подвергнут химической обработке, что предполагает замачивание в воде, в которую предварительно добавлено жидкое стекло.

Материалы для работы

- цемент;

- мелкая древесная стружка;

- щепа;

- опилки;

- вода;

- хлористый кальций;

- жидкое стекло;

- сернокислый кальций;

- сернокислый алюминий.

w3.org%2F2000%2Fsvg%22%20viewBox%3D%220%200%20618%20464%22%3E%3C%2Fsvg%3E» frameborder=»0″ allowfullscreen=»» lzl-v=»» data-id=»3″ data-lzl-v-src=»https://www.youtube.com/embed/U1IY5emuMFU?feature=oembed&autoplay=1&enablejsapi=1″ data-lzl-v-svc=»youtube» allow=»autoplay» data-lzl-src=»data:text/html,%3C%21DOCTYPE%20html%3E%3Chtml%3E%3Cbody%20style%3D%22margin%3A0%3B%22%3E%3Ca%20href%3D%22%23%22%20onclick%3D%22window.parent.postMessage%28%26%23039%3Bseraph-accel-lzl-v%3A3%26%23039%3B%2C%26%23039%3B%2A%26%23039%3B%29%3B%22%20style%3D%22position%3Aabsolute%3Bwidth%3A100%25%3Bheight%3A100%25%3Bbackground%3Acenter%20%2F%20cover%20no-repeat%20url%28https%3A%2F%2Fi.ytimg.com%2Fvi%2FU1IY5emuMFU%2Fsddefault.jpg%29%3B%22%3E%3C%2Fa%3E%3Cspan%20style%3D%22position%3Aabsolute%3Bleft%3A50%25%3Btop%3A50%25%3Bwidth%3A68px%3Bheight%3A48px%3Bmargin-left%3A-34px%3Bmargin-top%3A-24px%3Bpointer-events%3Anone%3B%22%3E%3Csvg%20height%3D%22100%25%22%20version%3D%221.1%22%20viewBox%3D%220%200%2068%2048%22%20width%3D%22100%25%22%3E%3Cpath%20class%3D%22ytp-large-play-button-bg%22%20d%3D%22M66. 52%2C7.74c-0.78-2.93-2.49-5.41-5.42-6.19C55.79%2C.13%2C34%2C0%2C34%2C0S12.21%2C.13%2C6.9%2C1.55%20C3.97%2C2.33%2C2.27%2C4.81%2C1.48%2C7.74C0.06%2C13.05%2C0%2C24%2C0%2C24s0.06%2C10.95%2C1.48%2C16.26c0.78%2C2.93%2C2.49%2C5.41%2C5.42%2C6.19%20C12.21%2C47.87%2C34%2C48%2C34%2C48s21.79-0.13%2C27.1-1.55c2.93-0.78%2C4.64-3.26%2C5.42-6.19C67.94%2C34.95%2C68%2C24%2C68%2C24S67.94%2C13.05%2C66.52%2C7.74z%22%20fill%3D%22%23f00%22%3E%3C%2Fpath%3E%3Cpath%20d%3D%22M%2045%2C24%2027%2C14%2027%2C34%22%20fill%3D%22%23fff%22%3E%3C%2Fpath%3E%3C%2Fsvg%3E%3C%2Fspan%3E%3C%2Fbody%3E%3C%2Fhtml%3E» allowtransparency=»true»/>

52%2C7.74c-0.78-2.93-2.49-5.41-5.42-6.19C55.79%2C.13%2C34%2C0%2C34%2C0S12.21%2C.13%2C6.9%2C1.55%20C3.97%2C2.33%2C2.27%2C4.81%2C1.48%2C7.74C0.06%2C13.05%2C0%2C24%2C0%2C24s0.06%2C10.95%2C1.48%2C16.26c0.78%2C2.93%2C2.49%2C5.41%2C5.42%2C6.19%20C12.21%2C47.87%2C34%2C48%2C34%2C48s21.79-0.13%2C27.1-1.55c2.93-0.78%2C4.64-3.26%2C5.42-6.19C67.94%2C34.95%2C68%2C24%2C68%2C24S67.94%2C13.05%2C66.52%2C7.74z%22%20fill%3D%22%23f00%22%3E%3C%2Fpath%3E%3Cpath%20d%3D%22M%2045%2C24%2027%2C14%2027%2C34%22%20fill%3D%22%23fff%22%3E%3C%2Fpath%3E%3C%2Fsvg%3E%3C%2Fspan%3E%3C%2Fbody%3E%3C%2Fhtml%3E» allowtransparency=»true»/>

Качество материала

Для ускорения процесса отвердевания и минерализации материала следует добавить хлористый кальций в древесную массу. В качестве дезинфекции используется гашеная известь. Готовая масса замешивается с цементом, а после подается в вертикальные и горизонтальные формы. Для придания будущим изделиям большей плотности материал следует подвергнуть обработке пневматическими или электрическими трамбовками и вибропрессом. Формы для арболитовых блоков, которые вы намерены сделать своими руками, рекомендуется изготавливать из досок. Упростит процесс выемки изделий линолеум, который необходимо набить на стенки форм.

Формы для арболитовых блоков, которые вы намерены сделать своими руками, рекомендуется изготавливать из досок. Упростит процесс выемки изделий линолеум, который необходимо набить на стенки форм.

Оборудование для производства арболитовых блоков

Автор статьи: Судаков А.П.

Уникальные свойства бетона используются при производстве различных материалов, одним из которых является арболит. Его отличительные характеристики обусловлены добавлением в раствор опилок. В некоторых технологиях допускается их замена на рисовую солому, кору или на измельченные стебли хлопчатника. Размер включений добавок и их примененное количество, оказывают влияние на качество готовой продукции и отнесение ее к определенной марке. Какова технология производства строительного материала и можно ли его изготовить своими руками?

Арболитовый блок

Общая информация о строительном материале

Бетон считается универсальным строительным материалом, свойства которого зависят от наполнителя. Его жидкая консистенция на сырьевом и полуфабрикатном этапе производства обуславливает простоту работы с ним. После залития подготовленного бетонного раствора в специальную форму или в опалубку, спустя некоторое время, необходимое для высыхания материала, получается прочное изделие нужных размеров.

Его жидкая консистенция на сырьевом и полуфабрикатном этапе производства обуславливает простоту работы с ним. После залития подготовленного бетонного раствора в специальную форму или в опалубку, спустя некоторое время, необходимое для высыхания материала, получается прочное изделие нужных размеров.

На прочность готового изделия оказывают влияние добавки в раствор вяжущих компонентов, в качестве которых актуально применение цементной смеси, маркировка которой не должна быть ниже М 300. Для улучшения соединения всех компонентов раствора и ускорения его затвердевания, используются специальные добавки, такие как хлористый калий, алюминий или жидкое стекло.

Критерием качества готовых блоков является равномерное распределение включений по изделию, что обеспечивает его одинаковую прочность по всему его объему. Для обеспечения таких характеристик необходимо учитывать требования технологического процесса, особенно уделяя внимание продолжительности и тщательности перемешивания составляющих элементов, поскольку в сырьевом состоянии древесная щепка и цемент сочетаются плохо.

Оборудование для производства

Для блоков используются опилки из ели, сосны или бука. Размер частиц оказывает влияние на теплопроводность, парапроницаемость и прочность готового изделия. Оптимальные параметры соответствуют величине 10х25 мм.

Преимущества и недостатки строительного материала

Для арболитовых блоков характерны высокие показатели энергоэффективности, что позволяет использовать их для оборудования стен дома с внешней стороны. Плотность строительного материала не позволяет его применять при возведении многоэтажных домов, поэтому такие блоки актуальны только для строительства малоэтажных объектов. Материал выдерживает нагрузки при резких температурных колебаниях, способствующих образованию трещин на стенах дома.

Теплоизоляционные свойства материала превышают характеристики кирпича и стандартных блоков из чистого бетона. Он вобрал в себя все лучшие качества древесины, при этом оставаясь пожаробезопасным, не разрушающимся и не дымящим под воздействием высоких температур и прямого огня. Дом из арболитовых блоков надолго сохраняет тепло при отключении отопления даже при отрицательной температуре за его пределами. Срок службы материала напрямую зависит от его качества и порядка эксплуатации. Он сохраняет свои свойства в температурном пределе от +25 до -500С. При чередовании сильных морозов и оттепелей, срок годности арболита сокращается.

Дом из арболитовых блоков надолго сохраняет тепло при отключении отопления даже при отрицательной температуре за его пределами. Срок службы материала напрямую зависит от его качества и порядка эксплуатации. Он сохраняет свои свойства в температурном пределе от +25 до -500С. При чередовании сильных морозов и оттепелей, срок годности арболита сокращается.

Материал сравнительно недорогой, его несложно подгонять под нужный размер, однако блоки не отличаются эстетичным внешним видом, поэтому для придания сооружению респектабельного вида, понадобится облицовка. Погрешности в размерах блока, избежать которые в процессе производства сложно, могут стать причиной неравномерностей кладок шва. Небольшой вес блоков позволяет сэкономить на качестве фундамента, поскольку на него не будут оказаны высокие нагрузки.

Бизнес решение

Технологическая линия

На его производстве специализируются не только крупные заводы, но и небольшие частные фирмы, что обусловлено несложными технологическими операциями. Предприниматель, решив открыть линию по изготовлению арболитовых блоков не должен ориентироваться на дешевизну готового изделия. Несмотря на ценовую привлекательность, повторно клиенты не обратятся за строительным материалом и не порекомендуют продавца свои знакомым, ввиду низких качественных характеристик. Производителю рекомендуется ориентироваться на нормы ГОСТов, при соблюдении которых показатели прочности блоков будут идентичны пеноблоку.

Предприниматель, решив открыть линию по изготовлению арболитовых блоков не должен ориентироваться на дешевизну готового изделия. Несмотря на ценовую привлекательность, повторно клиенты не обратятся за строительным материалом и не порекомендуют продавца свои знакомым, ввиду низких качественных характеристик. Производителю рекомендуется ориентироваться на нормы ГОСТов, при соблюдении которых показатели прочности блоков будут идентичны пеноблоку.

Виды продукции

Различают конструкционные и теплоизоляционные арболитовые блоки. Конструкционные модели отличаются высокой плотностью за счет большего содержания цемента по отношению к опилкам. Они применимы для возведения несущих опор и стен. Для их большей плотности допускается армирование блоков стержнями или сеткой.

При изготовлении теплоизоляционного материала щепки используют в больших пропорциях, чем цемент. Готовое изделие может быть использовано в качестве теплоизоляционного слоя, а также для строительства межкомнатных перегородок.

Планируя производство, необходимо учитывать, что арболит выпускается в виде монолита или блоков.

Монолитные блоки изготавливаются на строительной площадке. После замеса раствор используется полностью. Он заливается в несъемную опалубку из пенопласта. Для дальнейшей деятельности придется неделю подождать для схватывания и застывания состава. Такой метод производства актуален при необходимости теплоизолировать помещение.

Стандартная блоковая продукция изготавливается в соответствии с требованиями нормативно-правовых актов. Готовое изделие имеет вид блоков, что достигается посредством залития раствора в заранее подготовленные формы.

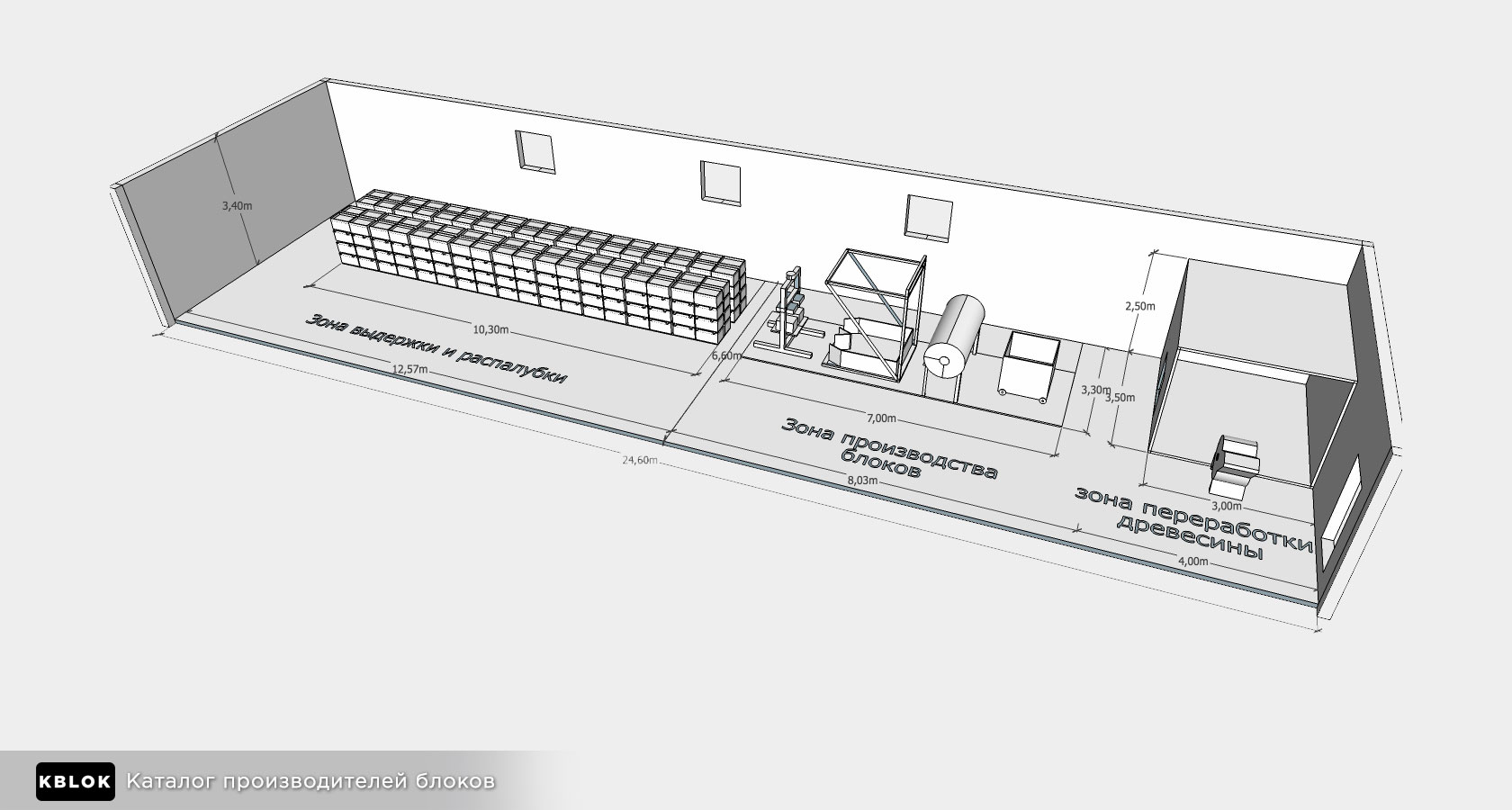

Технология производства

Производство арболитовых блоков не отличается сложностью. Для его обеспечения не требуется громоздкого оборудования, поэтому для его размещения достаточно небольшой постройки, в качестве которой можно использовать гараж или сарай.

Процедура занимает много времени, поскольку для получения готового изделия необходимо ожидать затвердевания состава, который приобретает нужную плотность только при температуре выше 120С. Это обуславливает невозможность обеспечения больших производственных объемов, особенно в случае ограниченного количества форм для заливки. Ускорить процесс возможно за счет применения специальных добавок, ускоряющих затвердевание при любом температурном режиме. Однако, их использование приведет к удорожанию строительного материала.

Это обуславливает невозможность обеспечения больших производственных объемов, особенно в случае ограниченного количества форм для заливки. Ускорить процесс возможно за счет применения специальных добавок, ускоряющих затвердевание при любом температурном режиме. Однако, их использование приведет к удорожанию строительного материала.

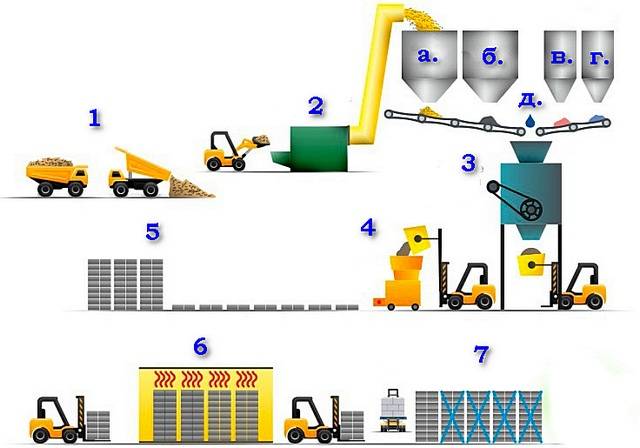

Общий технологический процесс проводится в соответствии с алгоритмом:

- приобретение сырьевой продукции;

- подготовка сырья;

- смешивание;

- разлив по формам;

- тромбовка;

- сушка.

Подготовка опилок

В качестве сырьевых материалов используются опилки и цемент.

Деревянные щепки можно достать на лесопилке. Допускается использовать продукт из любого дерева, кроме тополя и лиственницы. Чтобы снизить транспортные расходы, рекомендуется открывать производство неподалеку от источника сырья, поскольку в противном случае, расходы на его доставку, могут придать бизнесу нерентабельный статус.

Прежде чем загружать щепу в аппарат для смешивания, необходимо привести ее в размерное соответствие. Стандарты ГОСТ предъявляют к параметрам включений жесткие требования, поскольку их характеристика влияет на качество готового изделия. Поэтому, самостоятельное изготовление арболитовых блоков, требует включения в алгоритм этапа мероприятия, предполагающего измельчение опилок при помощи дробилки. Для этого можно использовать любой вид оборудования, измельчение в котором может быть основано на молотковом, дисковом или роторно-ножовом принципе.

Приготовление раствора

При подготовке рабочего раствора должны быть соблюдены строгие пропорции его составляющих элементов, поскольку каждый из них влияет на характеристику готовой продукции. Несоблюдение нормативов может стать причиной изготовления непрочного или крошащегося продукта, который сложно будет применить в строительных целях.

При приготовлении раствора опытные специалисты пользуются специализированными дозаторами. При их отсутствии можно ориентироваться на весовые или объемные показатели.

При их отсутствии можно ориентироваться на весовые или объемные показатели.

Перемешивание

В емкость для перемешивания помещают опилки и цемент. Для равномерного смешивания лучше использовать специальное оборудование для производства арболитовых блоков. При его отсутствии достаточно иметь бетономешалку для обеспечения длительного замеса. Стоит отметить, что ручного перемешивания лопатой недостаточно, поскольку таким методом невозможно добиться хорошего качества смеси.

Заливка, трамбовка, отвердевание

Готовая смесь размещается в специальных металлических или деревянных формах. Оборудование для производства арболита упрощает проведение процедуры за счет возможности заливки форм через желоб. Профессиональные устройства позволят хорошо затрамбовать смесь на вибростоле. Поскольку цемент очень плохо смешивается с щепой, то нормативные требования регламентируются проведение трамбовки не менее 20 минут. Плохо выполненная работа на этом этапе может стать причиной отделения бетона от щепы и его утрамбовка на дне.

На отвердевание выделяется до трех недель при условии размещения полуфабрикатов в проветриваемом складе. Снятие форм допускается через сутки. Для ускорения процедуры на этапе смешивания в раствор необходимо добавить вещества, выполняющие функции катализаторов.

Какое оборудование применяется в производстве

Производство арболитовых блоков не предусматривает необходимость приобретения специальной линии. Достаточно купить оборудование для реализации отдельных операций. Станок для производства арболитовых блоков представлен в виде бетономешалки, поддона из металла для удобства размещения на нем полуфабрикатов. Отдельно придется приобрести формы, вибросито и вибростол. В качестве вспомогательных элементов пригодятся лопата, ведро и мастерок.

Вконтакте

Одноклассники

Google+

Технология изготовления арболита.

Арболит: технология производства, состав

Арболит: технология производства, составПроизводство строительных материалов на сегодняшний день является достаточно прибыльной отраслью. Это связано с высоким спросом на все, что связано с возведением зданий. Все разработчики стараются применять и тестировать материалы и внедрять новые технологии, которые будут менее затратными по стоимости и более практичными в применении.

Несмотря на огромный ассортимент строительных блоков, использование арболита стало очень популярным.Технология его производства зависит от условий, в которых он производится. Сам материал имеет отличные эксплуатационные свойства и характеристики.

Что такое арболит?

Строительный материал в виде блоков. Они имеют определенный размер и состав. Благодаря тому, что в его производстве используется натуральное сырье, он имеет отличные технические характеристики.

Способы производства арболитовых блоков

Может применяться технология изготовления арболита:

- В заводском производстве;

- Домашнее производство.

Сырье для производства арболита

Технология производства арболита характеризуется использованием некоторых материалов:

- Бетон 400 или 500;

- Химическая добавка;

- Органический наполнитель.

Есть некоторые рекомендации по выбору сырья. Например, бетон нужно покупать тот, что изготовлен на основе вяжущего. Также возможно использование бетона повышенной прочности.В качестве химической добавки используют жидкое стекло, хлорид или нитрат кальция. Органические наполнители: древесная стружка, измельченные стебли хлопка, измельченная рисовая солома и многое другое.

Арболит, технология производства которого отличается применением тех или иных средств, может иметь разный удельный вес. Например, блоки, имеющие плотность менее 500 кг/м 3 , относятся к группе теплоизоляционных арболитов. А те, что имеют плотность более 500 кг/м 3 , относятся к группе структурных единиц.

Соответственно, первый вариант арболита чаще всего используется для возведения межкомнатных перегородок, а вот второй – несущие арболитовые конструкции.

Стадии производства материала

Технология изготовления арболита состоит из нескольких стадий:

- Приготовление определенного количества органического заполнителя;

- Работы по замачиванию щепы в растворе хлористого кальция;

- Дозирование некоторых компонентов арболита;

- Непосредственное изготовление блоков.

Приготовление органического заполнителя

Любое производство строительных материалов характеризуется предварительной подготовкой всего необходимого сырья. Древесина в брусках измельчается и формируется в определенные кучи. Их следует поставить под навес и выдержать при оптимальной температуре наружного воздуха +15…+25 градусов около 1 месяца. После этого древесина измельчается на специальном оборудовании на щепу.

Только к такому действию нужно подходить ответственно. Чипы имеют свою определенную фракцию.От него зависит качество арболитовой смеси. Щепка размером 10-20 мм характеризует фракционный состав в 70%, 5-10 мм уже относится к 30% фракции.

Замачивание древесины и приготовление раствора хлористого кальция

Осколок, полученный при дроблении, необходимо замочить в воде. Температура жидкости должна быть не менее +20 градусов. Весь процесс замачивания длится до 6 часов. Все эти действия способствуют увеличению прочности арболитовых блоков.Необходимо постоянно следить за влажностью древесины. Влажность получаемого сырья не должна быть более 30%.

По истечении этого времени в бак для жидкости заливают предварительно приготовленный раствор хлорида кальция. В эту же емкость направляется пенообразователь.

Дозирование компонентов будущего строительного материала

Важным этапом технологии изготовления арболита является правильное дозирование всех компонентов.Именно от этого зависит качество арболитовых блоков и показатель его прочности. Дозировка измельченной замоченной щепы должна учитывать влажность сырья. Все ингредиенты взвешиваются и дозируются по определенным установленным параметрам (ГОСТ). Для этого процесса можно использовать специальное оборудование. Стоит учитывать, что он довольно дорогой, и в некоммерческом производстве покупать его не стоит.

Для этого процесса можно использовать специальное оборудование. Стоит учитывать, что он довольно дорогой, и в некоммерческом производстве покупать его не стоит.

Процесс изготовления блоков

Необходимо подготовить специализированное оборудование для арболита.К нему на этапе смешивания ингредиентов относятся бетономешалки и другие устройства, позволяющие качественно смешивать смеси и доводить их до определенной консистенции.

Большую роль играет порядок закладки компонентов. Первоначально засыпается подготовленная щепа. Затем — цемент. После этого заливается вода и химические наполнители. Они могут меняться местами в производстве. Кому будет удобно. Только поток всех жидкостей должен быть пропущен через специальный расходомер.

Затем происходит смешивание сырья. Размешивать необходимо до тех пор, пока смесь не станет однородной.

Необходимо заранее подготовить формы для блоков. Как правило, они деревянные, а размеры могут быть любыми. Внутри нее по периметру расстелен линолеум. Он позволит после застывания смеси свободно вытащить блок из формы. Также его поверхность покрывают специальным средством.

Он позволит после застывания смеси свободно вытащить блок из формы. Также его поверхность покрывают специальным средством.

Нередко в домашних условиях изготовления арболитовых блоков используется вибростол.Он позволяет равномерно распределить смесь. После этого формочки, заполненные составом, выставляются под навес и находятся там до полного его застывания. В некоторых случаях используются определенные добавки, которые помогают сократить время отверждения цементного состава.

Строительство из арболита, которое изготавливается в домашних условиях, может осуществляться только по прошествии определенного срока, обычно через 14-20 дней. За это время блоки полностью затвердеют, высохнут и будут готовы к укладке.

Арболитовые блоки своими руками. Как сделать арболитовые блоки в домашних условиях

Арболитовые блоки — легкий строительный материал для стен малоэтажных домов. Изготавливается из щепы, опилок, воды, химических реагентов и цемента.

Промышленные блоки Арбалита имеют форму параллелепипедов правильной конфигурации. Изготавливается путем прессования смеси щепы и раствора на специальном оборудовании. Этот вид строительных материалов также известен как дерево.Строительный материал этого типа легко изготавливается в домашних условиях при наличии необходимых ингредиентов, оборудования и выполнении технологических требований.

Изготавливается путем прессования смеси щепы и раствора на специальном оборудовании. Этот вид строительных материалов также известен как дерево.Строительный материал этого типа легко изготавливается в домашних условиях при наличии необходимых ингредиентов, оборудования и выполнении технологических требований.

Область применения и классификация арболитового кирпича

Арболитовые изделия относятся к группе легких бетонов. Сфера их применения определяется характеристикой плотности этого строительного материала:

- Для теплоизоляционной защиты помещений.

- Для стен, не испытывающих структурную нагрузку.

- Для строительства хозяйственных построек, хозяйственных атак.

Арболит классифицируется по плотности сухого материала:

- По теплоизоляции — с показателем плотности менее 500 кг/м 3 .

- На конструктивные — с показателем плотности 500-800 кг/м 3 .

По смесям, применяемым для наполнителя, выделяют арболит из древесной щепы, рисовой соломы, конопли, сушеного хлопка, льняного волокна.

Арболитовые блоки, спецификация

Технические показатели состояния арболитовых блоков и их зависимость от других факторов:

- Твердость — 0,35-3,5 МПа. Эта характеристика зависит от состава смеси, марки цемента, качества нейтрализации сахара. Важно создать блок заданной плотности и прочности.

- Плотность — среднее значение 400-850 кг/м 3 . Изготовление арбитоблоков предполагает, что эта характеристика регулируется изменением пропорций цемента и органического наполнителя.Чем выше средний показатель плотности, тем прочнее изделие.

- Теплопроводность — 0,07-0,17 Вт/(Мос). Чем больше доля вяжущих материалов, используемых при изготовлении смеси, тем выше этот показатель. Низкий показатель теплопроводности означает наличие у изделия высоких теплоизоляционных свойств, указывает на низкую прочность блоков.

- Морозостойкость — 25-50 циклов. Эта характеристика определяет максимально допустимые показатели сезонных последовательных заморозков и оттаиваний, которые может выдержать строительный материал, не разрушаясь полностью.

Обработка стен штукатуркой или другими защитными материалами повышает показатель.

Обработка стен штукатуркой или другими защитными материалами повышает показатель.

- Усадка — 4-5 мм/м или 0,4-0,5%. Показатель находится в прямой зависимости от средней плотности материала – чем меньше плотность, тем выше усадка.

- Водопоглощение — 45-80%. По сравнению с популярным стройматериалом – пеноблоком этот показатель выше, то есть свойство гидрофобности у арболита ниже в 3-4 раза. Арболитовые блоки нуждаются в дополнительных мерах защиты и обработке гидроизоляционными препаратами.

- Пари-проницаемость — 0,19 мг/(м·Па·ч). Высокое значение показателя аналогично паропроницаемости натурального дерева.

- Звукопроницаемость — 126-2000 Гц. Высокое значение показателя, блоки арбум практически не нуждаются в принудительной шумоизоляции.

- Максимальная этажность здания из арболитовых блоков 2-3 этажа с соответствующей массой перекрытий.

- Стоимость данного материала составляет около 90 евро за 1 м 3 .

Блоки арболитовые строительные: достоинства и недостатки

Арболитовые блоки – это уникальный материал, оптимально сочетающий в себе большой спектр положительных, полезных характеристик с небольшим количеством недостатков.Преимущества этого строительного материала следующие:

- Высокая устойчивость к изгибающим нагрузкам, благодаря используемым в производстве наполнителям. Главное качество строительного материала – защита поверхностей от растрескивания при колебаниях и усадке.

- Высокие аэробные и анаэробные свойства. Материал не подвержен гниению, не создает условий для развития грибка и плесени.

- Процесс производства арбитных блоков экологически безопасен.В составе не используются канцерогенные органические ингредиенты. Готовый кирпич в период эксплуатации не выделяет вредных веществ, не пылит, не вызывает аллергических реакций.

- Огнеупорный материал не поддерживает горение, обладает высокой устойчивостью к высоким температурам.

- Стойкость к механическим воздействиям, ударопрочность, истиранию.

- Высокая изменчивость. Арболитовые блоки, размер и форма которых определяются исключительно фантазией, позволяют производить строительный кирпич по индивидуальным параметрам и заданным размерам для эксклюзивного строения.

- Материал хорошо обрабатывается и надежно держит застежки.

- Арболитовые блоки имеют низкую долю. Возможность возведения зданий с легким фундаментом. Для отделки внутренних и внешних поверхностей из арболита подходят любые виды отделочных материалов.

- Пластичность блока сохраняется даже после его полного высыхания. Выдерживая дополнительные нагрузки, блок сжимается до 10% без ущерба для его внутренней структуры.

- Низкая теплопроводность материала позволяет экономить на отоплении здания.

Недостаток у арбитблоков только один — высокий уровень водопоглощения. Единственный недостаток легко устраняется нанесением специального защитного покрытия.

Оборудование для производства арбитных блоков

Технология изготовления арбитоблоков требует организации небольшого завода со специфическим помещением. Производство арболитовых блоков, оборудование первостепенной важности:

- Слобальная ловушка.

- Емкость для смеси.

- Вибросито.

- Падающий стол.

- Стол качающийся.

- Вставки в форме.

- Съемная форма.

- Металлическая паллетная форма.

- Установка вибрации.

В домашних условиях арболит готовят из специальной смеси. Необходимый размер получается в специальных самодельных сальниках. Форма изготовлена из обычных деревянных ящиков, обтянутых изнутри линолеумом. Укладку арболита в форму производят в 2-3 слоя, каждый слой тщательно утрамбовывают.Последний слой не заглаживают, а оставляют неровным, расстояние до края сторон выдерживают около 2 см, заливают штукатурным раствором. Рекомендуемое время выдержки блока в форме – не менее 24 часов.

Для серийного производства станок используется для арбитных блоков. Производительность такого оборудования достигает 50 блоков в час, стоимость 120 EUR.

Технология производства арбитных блоков и необходимые материалы

В состав арболита входит цемент М400/М500.Для придания высокой прочности изделиям возможно использование другой марки. Наполнителем для бетона служит мелкая древесная стружка, однородная стружка, опилки. Дефицит любого из перечисленных ингредиентов начинки восполняется обожженными материалами: сыром, листвой, корой. Сохраняется обязательная процентная доля добавляемого заменителя, она не должна превышать 5% от общей массы основного наполнителя.

Контролируется фракционный размер наполнителей. Предел по толщине до 5 мм, по длине не более 25 мм.Органику предварительно пропускают через дробилку, измельчают до установленной крупности. Приготовленную смесь смешивают с цементным раствором.

В заводских условиях к органическим веществам и отходам органического происхождения обязательно добавляют органические нейтрализаторы сахаров. Мера, необходимая для связывания и удаления сахара, отрицательно влияющего на прочность готового Арболита. Общий ингибитор — сульфат алюминия и хлорид кальция.

Мера, необходимая для связывания и удаления сахара, отрицательно влияющего на прочность готового Арболита. Общий ингибитор — сульфат алюминия и хлорид кальция.

в домашних условиях исключает использование химических реагентов в связи с их дефицитом в свободной продаже.Без реакции расщепления сахаров приготовленная смесь начинает «бродить», газы уносятся с поверхности, образуя пустоты и дефекты объема.

Существует возможность исключения негативного процесса. Отходы древесины сушат в проветриваемом помещении или на открытом пространстве 3,5-4 месяца. Под действием тепла и конвекции происходит естественное высушивание и испарение растворенных в воде веществ, в том числе сахарозы и ее производных. В сухом дереве остаются только волокна с низким, допустимым содержанием целлюлозы.

Процесс замешивания раствора:

- Древесная масса, органический наполнитель загружают в дробилку, измельчают до приемлемой консистенции.

- Для полной нейтрализации сахара мелкодисперсную древесную массу перемешивают с сухим цементом и погружают в 5%-10% раствор извести.

Держать до 3 часов.

Держать до 3 часов. - Сбросить массу на рев. Дайте стечь жидкости.

- Вязкую массу разливают по потребности водой, размешивают до однородности, чтобы получился пастообразный густой кашем.

- Смесь сделать с учетом пропорций основных материалов: на 4 части воды, 3 части цемента, 3 части наполнителя.

- Готовую смесь центрифугируют в бетономешалке до образования комков и сгустков.

- Проверить массу на готовность. Высококачественная смесь рассыпчатая. При сжатии в руке сохраняет форму, не ломается и не деформируется.

- Смесь загружается в формовку до замораживания.

- Готовые арболические блоки удаляются.

Строительство из доступного материала ведется по мере поступления самодельного заменителя кирпича. Правильно организованный и отлаженный процесс позволяет получать до 100 штук в сутки при ручном замесе.

Полезная информация о процессе изготовления арбитровых блоков

- Раствор дерева и бетона размешивают в консистенте для качественного закрытия комков.

- Если готовая масса получилась вязкая, а не рассыпчатая, ее высушивают естественным путем, добавляют четверть нормы цемента и четверть нормы наполнителя.

- При выдерживании опилок и щепы на открытом воздухе их необходимо время от времени перемешивать лопатами. Если это сделать невозможно, массу обрабатывают окисью кальция. На 1 м. 3 Сыра в этом случае требуется 200 л 1,5% р-ра. Щепу и опилок, обработанные раствором, оставляют на 96 часов, перемешивая каждые 6-8 часов.

- Для ускорения процесса застывания смеси в нее добавляют сухой хлористый кальций.

Как сделать своими руками арболитовые блоки, видео сюжет расскажет подробно и доходчиво.

Арболит (42 фото): что это такое? Плюсы и минусы строительного материала, технология его изготовления по ГОСТ, отзывы производителей

Для малоэтажного строительства создано множество видов материалов. Одни из них используются чаще, другие реже.

Одни из них используются чаще, другие реже.

Несмотря на то, что арболит не является новинкой на строительном рынке, многие потребители ничего не знают о технологии его производства, о его особенностях, достоинствах и недостатках.

ИзображениеЧто это такое?

Арболит – легкий бетонный материал с органическими наполнителями. Он легче большинства конструкционных строительных материалов. Например, он имеет меньшую массу по сравнению с классическим кирпичом или искусственным камнем.

Технология производства арболитовых блоков во многом определяет их технические характеристики и эксплуатационные характеристики . Материал должен быть произведен в строгом соответствии с нормами ГОСТ.

ИзображениеИзображениеИзображениеОднако некоторые производители используют некачественное сырье, в результате чего получают блоки, не соответствующие заявленным характеристикам.

Соединение

В состав арболитовой смеси могут входить различные компоненты. Согласно ГОСТ 19222-84 арболит должен состоять из нескольких компонентов.

Согласно ГОСТ 19222-84 арболит должен состоять из нескольких компонентов.

Органический наполнитель — древесная щепа . Для получения качественных блоков необходимо использовать древесные частицы размерами не более 30, 10 и 5 мм по длине, ширине и толщине соответственно. Кроме того, содержание полисахаридов в древесине не должно превышать 2%. Органический наполнитель не должен содержать элементов, пораженных грибком, или различных механических примесей.В зависимости от сорта арболита содержание стружки колеблется от 75 до 90%.

ImageImageЦементное вяжущее . В качестве такого заполнителя следует использовать портландцемент марки не ниже М400. Некоторые производители предлагают блоки на основе морозостойкого цемента. Следует отметить, что при длительном хранении цементные блоки теряют свои первоначальные характеристики, из-за чего могут не соответствовать заявленным производителем требованиям.

ImageЧтобы не столкнуться с такой проблемой, опытные строители рекомендуют покупать арболит из цемента не ниже марки М500.

Компоненты химического происхождения .Арболитовые блоки частично состоят из органических агрегатов, склонных к гниению. Чтобы избежать поражения грибком щепы, в смесь добавляют различные химические добавки. Это могут быть хлориды кальция или аммония, сульфат алюминия или другие неорганические вещества. Такие компоненты безвредны для здоровья человека. Они позволяют не только защитить щепу от преждевременного повреждения, но и ускорить процесс слипания компонентов арболитовой смеси, при этом сокращая время высыхания блоков.

Вода также используется для создания арболита . Его качество регламентируется ГОСТ 23732-79. Вода не должна содержать жиры и производные липидов, красящие компоненты. Для производства блоков используется только свежая жидкость.

Перед началом технологического процесса воду и химические составляющие подвергают лабораторным исследованиям. Они проводятся регулярно для каждой вновь поступившей партии.

Сорта

Производители выпускают несколько видов этого класса бетона. Они будут рассмотрены ниже .

- Строительные блоки . В эту группу входят теплоизоляционные и строительные материалы. Эти компоненты применяются в различных сферах. Первый имеет малую плотность, благодаря чему применяется для укладки теплоизоляционного основания при возведении межкомнатных перекрытий. Конструкционный вариант имеет плотность примерно 800 кг/куб. м (из-за большего содержания цемента). Благодаря более высокой прочности такой арболит используется для возведения несущих стен и несущих конструкций.

- Арболитовые пластины . Они используются в качестве теплоизоляционного материала. Их плотность не превышает 500 кг/куб.м. м.

- Блоки с декоративной облицовкой . Такие изделия можно отделать мраморной крошкой или плиткой. Эти материалы намного дороже обычных блоков.

Однако конструкция, с помощью которой она возведена, не нуждается в дальнейших работах по декоративной отделке фасадной части.

Однако конструкция, с помощью которой она возведена, не нуждается в дальнейших работах по декоративной отделке фасадной части. - Решение .Он готовится непосредственно на строительной площадке и не подлежит хранению. Раствор используется для создания монолитных изделий. Чаще всего его используют для утепления жилых помещений, гораздо реже – для возведения небольших сооружений. Кроме того, из него изготавливают несъемную опалубку для сооружений, высота которых не превышает 3-х этажей.

- Штукатурка деревобетонная . Его отличие от обычного заключается в использовании в производстве гипса вместо портландцемента.Имеет весомые преимущества: не требует использования химических компонентов и быстро затвердевает.

Как и любые сертифицированные строительные материалы, блочный арболит выпускается определенных размеров. Наиболее «популярны» изделия в форме параллелепипеда с параметрами длины, ширины и высоты, равными 500, 300 и 200 мм соответственно.

Технология производства

Производство арболита в блоках на крупных предприятиях автоматизировано. Производственный процесс включает несколько этапов, которые описаны ниже .

- Загрузка органического наполнителя в дозатор. Дозатор крепится к подъемнику, который подает компонент в емкость смесительного оборудования.

- Загрузка химреактивов.

- Добавление определенной марки портландцемента.

- Тщательное перемешивание компонентов смеси до получения однородной массы. Полученный раствор направляют на вибростол с вибропрессующим устройством.

- Выравнивание массы в формах.На этом этапе изделия прессуются за счет использования пресса. При необходимости получения блоков нестандартной формы в ячейки вручную вставляются специальные пластины. В результате получаются треугольные или трапециевидные изделия.

- Отправка блоков в сушильные камеры. Температура, при которой необходимо сушить изделия, ГОСТ не регламентируется.

Однако материалы можно оставлять в камере максимум на 24 часа.

Однако материалы можно оставлять в камере максимум на 24 часа.

Вы можете сделать арболитовые блоки в домашних условиях.Самостоятельное создание материала – сложный процесс. Потребуется тщательная подготовка всех компонентов.

Особое внимание следует уделить древесной щепе. Из всех пород дерева предпочтительны хвойные породы, такие как ель или сосна. Наличие коры или хвои не должно быть более 5% по отношению к общей массе.

При создании блоков в домашних условиях не каждый строитель может иметь под рукой химические добавки . Без них процесс склеивания будет значительно затруднен, а также увеличится время затвердевания изделий (иногда на высыхание уходит несколько недель).Самостоятельное изготовление качественного материала своими руками маловероятно. Чаще всего блочные изделия создаются в домашних условиях для возведения сооружений с невысокими эксплуатационными требованиями.

ИзображениеОбласть применения

Арболитовые блоки – это строительный материал, который активно используется в частном строительстве. Из него строят дома и дачи, различные хозяйственные постройки. Блочные изделия отлично сохраняют тепло, благодаря чему их можно использовать даже в суровых климатических условиях. Кроме того, материал достаточно прочен, за счет чего популярен в сейсмоактивных районах.

Из него строят дома и дачи, различные хозяйственные постройки. Блочные изделия отлично сохраняют тепло, благодаря чему их можно использовать даже в суровых климатических условиях. Кроме того, материал достаточно прочен, за счет чего популярен в сейсмоактивных районах.

В малоэтажном строительстве арболит используется как для возведения зданий «с нуля» , так и для утепления стеновых конструкций и поверхностей полов. Арболитовые блоки нашли свое применение при строительстве складских, производственных и сельскохозяйственных помещений. Из него получаются теплые гаражи, бани, сараи и различные подсобные постройки.

ИзображениеИзображениеПреимущества

Чтобы решить, стоит ли выбирать арболит в качестве основного строительного материала, следует заранее изучить его свойства, а также плюсы и минусы. Преимущества блочных изделий рассмотрены ниже .