Технология производства асфальта: технология производства своими руками, состав и доставка

этапы изготовления, асфальтобетонные заводы, разновидности асфальта

Россия славится плохим качеством дорог, поэтому изготовление асфальта, строительство заводов по производству асфальтных смесей — одно из перспективных направлений бизнеса. Рассмотрим основные этапы производства асфальтобетона.

Из чего изготавливается асфальт?

Асфальтобетон производят из щебня, песка (для лучшего заполнения мелких отверстий, которые не может заполнить щебень), минерального наполнителя (для лучшего обволакивания используют песчаник, известняк и другие) и битума (своеобразного связующего материала, «клея»). Также в рецептуру может входить гравий. Каждый компонент при изготовлении асфальтобетона необходим для лучшего уплотнения асфальтного покрытия.

Виды асфальта

Асфальтобетон в зависимости от его составляющих бывает песчаным (песок+битум), щебенчатым (щебень+песок+битум+минеральный порошок) и гравийным (гравий+щебень+битум+минеральный порошок). Только правильная пропорция этих компонентов может дать в результате качественный асфальт.

Источник фото: vik95.ruАсфальтобетон производят из щебня, песка и минерального наполнителя

Также укладка асфальта бывает горячей и теплой. Но разница в градусах не такая уж и большая. При горячей укладке температура асфальтной смеси колеблется от 130 до 170оС, при холодной — не должна быть ниже 80оС. Холодную укладку асфальтобетона используют для местного (ямочного) ремонта, а для изготовления новых трасс предпочтительна горячая.

Заводы по производству асфальтобетона

Асфальтобетонные заводы бывают циклическими и непрерывными. Отличия кроются в процедурах смешивания материала, его дозирования, объеме производства асфальтной смеси, способа хранения и мобильности.

Циклические АБЗ оснащены дополнительным оборудованием — башней и грохотом. Материал, из которого производится асфальт, подвергается разгрохотке на фракции, затем разделяется на своеобразные порции и только потом отдельными частями поставляется в барабан для сушки. Такая технология производства позволяет легко изменять рецептуру смеси. Теоретически производитель способен изменить состав асфальтобетона до пятидесяти раз за смену.

Теоретически производитель способен изменить состав асфальтобетона до пятидесяти раз за смену.

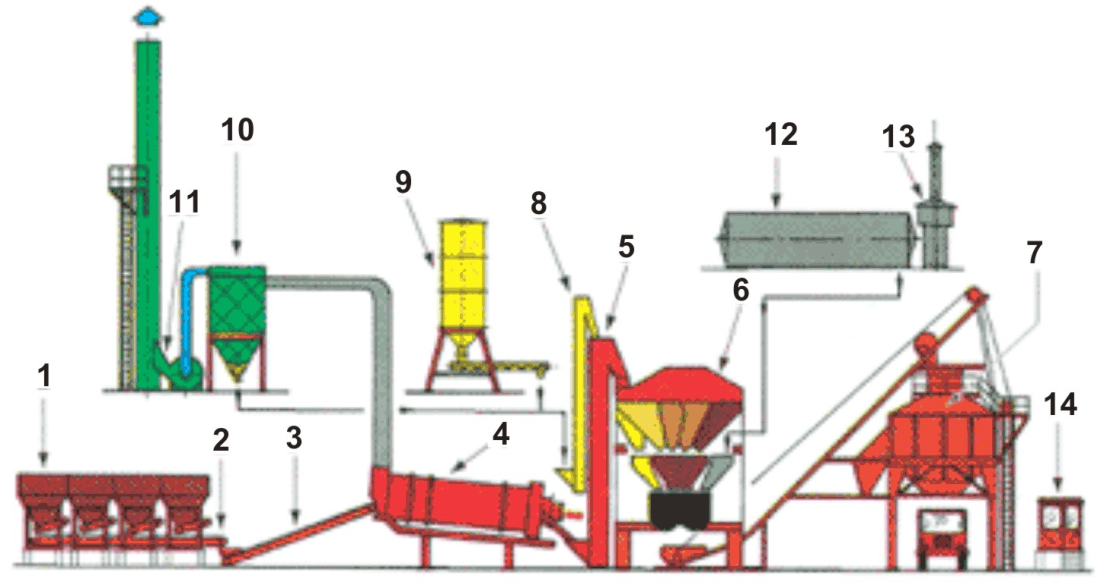

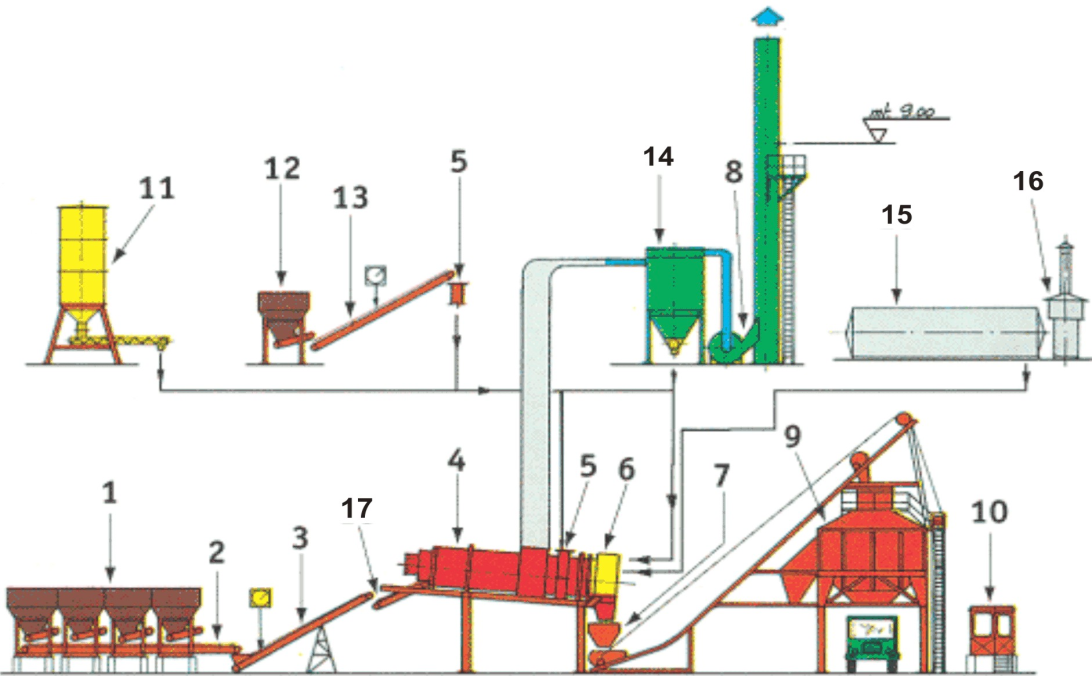

Источник фото: FB.ruАсфальтобетонные заводы бывают циклическими и непрерывными

Минус такого завода в его стационарности и относительно небольшом (меньшем, чем у непрерывного АБЗ) количестве производимого асфальтобетона. Также из-за процесса грохочения возникает своеобразный простой в горячих бункерах (либо он пуст, либо не хватает одного из компонентов). А это может испортить смесь, что приведет к убыткам. Такие АБЗ преимущественно используются в больших мегаполисах, где поставка асфальта производится в разные части города и его процедура изготовления и состав могут отличаться.

Непрерывные АБЗ выбирают за простоту их использования. Они не имеют башни, их легко транспортировать с места на место и быстро монтировать, что делает АБЗ мобильным.

Но и такой тип оборудования имеет недостатки. Одним из них является отсутствие грохота. Зачастую закупаемый щебень не соответствует стандартам, а без его сортировки нарушается рецептура, и качество асфальтобетона падает. Многие производители решают эту проблему комплектацией завода отдельным оборудованием для разделения фракций, при этом производство по-прежнему остается рентабельным.

Многие производители решают эту проблему комплектацией завода отдельным оборудованием для разделения фракций, при этом производство по-прежнему остается рентабельным.

Источник фото: ideibiznesa.orgНепрерывные АБЗ выбирают за простоту их использования

Плюсом непрерывного АБЗ является то, что процесс изготовления асфальтобетона не останавливается, то есть фракции поставляются в бункера нагрева постоянно, вследствие чего завод производит намного больше асфальта, а это прибыль. Любой завод по изготовлению асфальта оснащен силосами для хранения асфальтобетонной смеси. Силос способен поддерживать готовый асфальтобетон в надлежащем качестве (сохраняется необходимая температура) до 4 суток.

Процесс изготовления асфальта

Изготовление асфальтобетона проходит в несколько этапов. Сначала производится контроль качества исходного материала (щебня, битума и минеральных добавок). После этого начинается процесс обработки инертных материалов. Как уже говорилось, изготовление стандартной асфальтной смеси выполняется из щебня, песка, минерального материала и битума. Для начала песок просевается, а щебень с помощью грохота разделяется на различного размера фракции (от 5 до 20 мм). Далее в соответствии с рецептурой они поступают в специальный барабан для просушки. Внутри барабана поддерживается высокая температура для того, чтобы в процессе изготовления полностью удалить воду из смеси, так как она ухудшает прочность будущего асфальтобетона.

Для начала песок просевается, а щебень с помощью грохота разделяется на различного размера фракции (от 5 до 20 мм). Далее в соответствии с рецептурой они поступают в специальный барабан для просушки. Внутри барабана поддерживается высокая температура для того, чтобы в процессе изготовления полностью удалить воду из смеси, так как она ухудшает прочность будущего асфальтобетона.

Кроме того, что в бункере песок и щебень (возможно добавление отсева) высушиваются при температуре около ста шестидесяти градусов, они перемешиваются между собой. Одновременно с сушкой твердых материалов происходит нагрев битума в резервуарах до тех же ста шестидесяти градусов. В процессе нагрева очень важно соблюдать нужную температуру, нельзя, чтобы связующий материал был слишком жидким или слишком твердым.

Источник фото: tts2011.ruПроизводство асфальта — трудоемкий многоэтапный процесс

На следующем после нагрева этапе производства происходит смешение всех компонентов асфальтобетона (щебня, песка, минеральных добавок и битума). Материал перемешивается специальными лопатками в отдельном бункере. Перемешивание нужно для лучшего обволакивания, сцепления битума с зернами щебня и песка, минеральные добавки также улучшают качество асфальтобетона (заполняя ненужные пустоты, в которые может попасть вода и разрушить дорогу). На некоторых заводах асфальтную смесь во время перемешивания пропускают через ряд сит, таким образом асфальт разделяется на нужное количество порций с равномерным распределением компонентов асфальтобетона.

Материал перемешивается специальными лопатками в отдельном бункере. Перемешивание нужно для лучшего обволакивания, сцепления битума с зернами щебня и песка, минеральные добавки также улучшают качество асфальтобетона (заполняя ненужные пустоты, в которые может попасть вода и разрушить дорогу). На некоторых заводах асфальтную смесь во время перемешивания пропускают через ряд сит, таким образом асфальт разделяется на нужное количество порций с равномерным распределением компонентов асфальтобетона.

Для асфальта очень важно соблюсти пропорцию во время изготовления, так как от этого зависит качество будущей дороги. Ведь летом асфальт может плавиться, а зимой трескаться именно из-за неправильного подбора компонентов и температуры укладки.

После тщательнейшего перемешивания горячий асфальт попадает в бункер для хранения (где также поддерживается высокая температура). Именно из этого бункера впоследствии происходит загрузка самосвалов. За смену в 10 часов завод может изготовить около трех тонн асфальта. После загрузки горячей асфальтной смеси самосвалы транспортируют ее на место укладки дороги. Важно успеть доставить его горячим для соблюдения технологии.

После загрузки горячей асфальтной смеси самосвалы транспортируют ее на место укладки дороги. Важно успеть доставить его горячим для соблюдения технологии.

В странах Европы при производстве асфальта некоторые производители добавляют для прочности резиновую крошку, каучук, латекс и другие материалы. Также существует производство цветного асфальта.

Современные технологии производства асфальтобетонных смесей

Асфальт (от греч. α’σφαλτος – горная смола) – смесь битумов (60…75% в природном и 13…60% в искусственном) с минеральными веществами: известняком, песчаником и др. Может применяться вместе с песком, гравием, щебнем для устройства дорожных и других покрытий.

Асфальт бывает как природного, так и искусственного происхождения. Природный асфальт образуется из тяжелых фракций нефти или их остатков в результате испарения ее легких составляющих и окисления под влиянием гипергенеза. Искусственный асфальт (асфальтобетонная смесь, АБС) – это строительный материал, получаемый после уплотнения смеси щебня, песка, минерального порошка и битума.

Исторически дороги мостили камнем, но с середины XIX в. во Франции, Швейцарии, Соединенных Штатах и ряде других стран для дорожных покрытий начинают применять битумно-минеральные смеси. Как показал опыт эксплуатации, асфальт оказался наиболее подходящим материалом для устройства дорожных покрытий. Основные его преимущества – это высокая скорость строительства, более низкая себестоимость и отличная ровность получаемых покрытий. Асфальтобетонные покрытия и сегодня остаются самыми распространенными при строительстве дорог, мостов, тоннелей и других сооружений.

Асфальтобетонные смеси делают из компонентов в заданной пропорции и степени гомогенности в асфальтосмесительных установках (АСУ). Для получения смеси высокого качества необходимо правильно выбрать ингредиенты, их физические свойства и интенсивность их перемешивания, точно определить пропорцию. При соблюдении всех требований получается гомогенная АБС со свойствами, отвечающими ГОСТу.

Существуют различные по принципу действия АСУ.

Рассмотрим принципы, на которых построены эти технологии, и их преимущества.

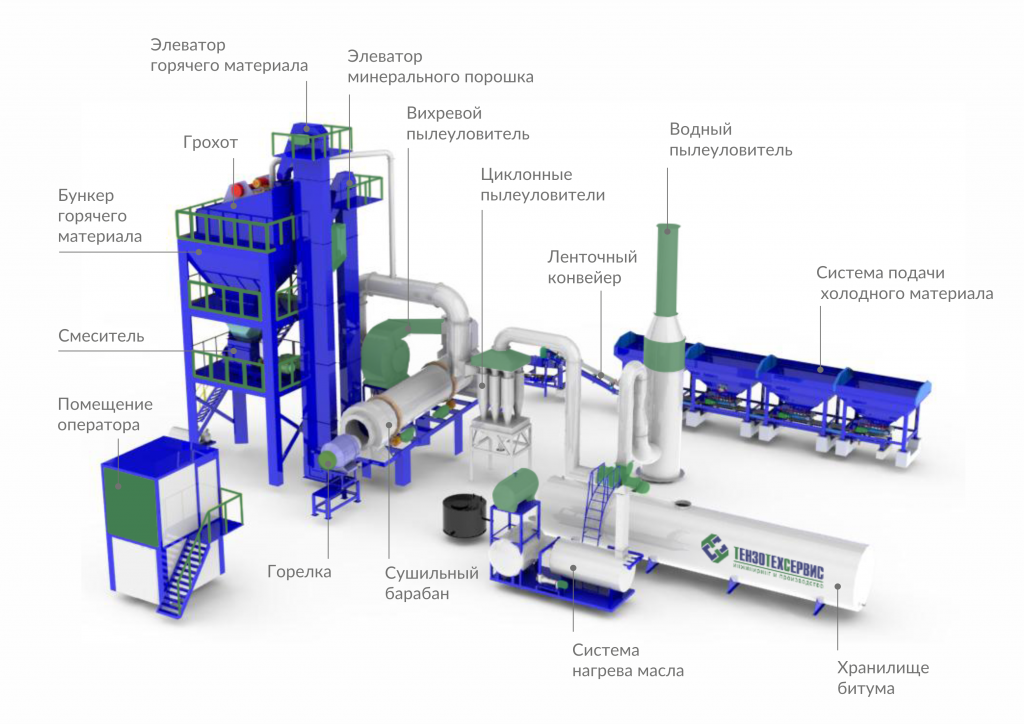

Основным компонентом классического циклического асфальтобетонного завода (АБЗ) является система подачи инертных, предварительно дозирующая холодные инертные материалы, такие как щебень и песок, которые по наклонному конвейеру подаются в сушильный барабан, где нагреваются до заданной температуры потоками газа. Нагретые инертные подаются на элеватор горячих инертных и далее на вибрационный грохот, который рассеивает поток материала на разные фракции согласно количеству и размеру ячеек сит. В АБЗ некоторых производителей, например LINTEC GmbH & Co. KG, применяются не вибрационные грохоты, а барабанные, что позволяет снизить стоимость установки. Такие грохоты применяли когда-то и в отечественных АБЗ, но современные АСУ комплектуют именно вибрационными грохотами, так как они обеспечивают более точное разделение фракций. В барабанных грохотах возможно перераспределение мелких фракций в более крупные при максимальных нагрузках и при повышенной лещадности щебня, который может застревать в ситах и блокировать проход мелких фракций, что подтверждено опытом эксплуатации АСУ такого типа в России.

АБЗ с горизонтальным скипом – по сути тележка, перемещающаяся по направляющим рельсовым опорам, которая доставляет смесь от смесителя к нужному бункеру хранения смеси и приводится в действие лебедочным механизмом с приводом.

Многие узлы АБЗ непрерывного типа аналогичны узлам АБЗ циклического типа. Также дозирование холодных инертных осуществляется из холодных дозаторов, отличие которых в том, что они выполняют роль дозаторов, а не предварительных дозаторов, как в циклических АБЗ.

Также в составе непрерывного АБЗ есть битумное хранилище, силосы минерального порошка и собственной пыли. Есть рукавный фильтр с такими же тканевыми рукавами и системой эвакуации пыли или в силос, или назад в барабан, или в самосвал для вывоза.

Развитие конструкций АБЗ непрерывного типа можно разделить на три этапа – это барабанные смесители прямоточного типа, когда поток материала и горячего газа шел в одном направлении, что было не так эффективно, как в барабанах второго поколения – противоточных.

В прямоточных барабанах поток горячего газа идет параллельно инертным материалам. При таком нагреве газ может проходить через прорехи в завесе материала и не передавать тепло инертным. Температура выходящих газов высокая, что приводит к преждевременному износу тканевых фильтров. Материал попадает в зону горения пламени, из-за чего не полностью сгорает топливо и спекаются влажные инертные. Минеральный порошок и битум уносятся потоком газа в рукавный фильтр, и в результате фильтры загрязняются. Характерно низкое качество перемешивания смеси.

В противоточных барабанах материал подается с противоположной стороны барабана и движется навстречу горячему газу. Устранена проблема спекания и уноса инертных и битума. Время смешивания увеличено, и качество смесей повысилось. Также стало возможно добавление до 50% регенерированного асфальтового покрытия (РАП) с малым выбросом углеводородов, так как РАП подается после пламени горелки. Повысилась эффективность работы – расход топлива снизился, а производительность возросла. Модификацией этого типа является двухбарабанная система, когда один барабан сушит материал в противотоке, а нагретые инертные подаются во второй барабан, предназначенный только для смешивания. Такие АБЗ обеспечивают еще большее время смешивания и лучшее качество смеси.

Повысилась эффективность работы – расход топлива снизился, а производительность возросла. Модификацией этого типа является двухбарабанная система, когда один барабан сушит материал в противотоке, а нагретые инертные подаются во второй барабан, предназначенный только для смешивания. Такие АБЗ обеспечивают еще большее время смешивания и лучшее качество смеси.

Противоточные сушильно-смесительные барабаны и сегодня самый распространенный тип агрегатов для сушки и смешивания в АБЗ непрерывного типа. Смешивание в этих АБЗ происходит под воздействием гравитации – барабан, вращаясь, поднимает смесь лопатками, которая падает в определенный момент. При падении происходит смешивание. Такой тип смешивания часто называют гравитационным.

Принципиально новая система сушки и смешивания разработана и запатентована гениальным инженером Доном Броком. Д. Брок создал свою компанию Astec Inc. и начал производство АБЗ с запатентованной системой Double Barrel. За короткий период Astec Inc. выросла до уровня абсолютного лидера среди производителей АБЗ. Гениальность конструкции Double Barrel в том, что удалось совместить преимущества непрерывной технологии и циклической – низкая себестоимость производства смеси и качественное принудительное перемешивание, как в циклическом АБЗ.

Гениальность конструкции Double Barrel в том, что удалось совместить преимущества непрерывной технологии и циклической – низкая себестоимость производства смеси и качественное принудительное перемешивание, как в циклическом АБЗ.

Смесь подается в барабан Double Barrel и в противотоке нагревается. В конце сушильного барабана нагретая смесь через окна выгружается в смесительный барабан, одетый поверх сушильного. На вращающемся сушильном барабане наварены смесительные лопатки, которые перемешивают ингредиенты, находящиеся в статике, как и в циклическом АБЗ. Время смешивания составляет 90 с и рассчитано на производство ЩМА без снижения производительности и с возможностью добавления РАП до 50%. Основные преимущества Double Barrel – это самое низкое потребление топлива в индустрии, качественно промешанные, гомогенные смеси, простота эксплуатации и низкие расходы, высокая производительность при производстве смесей всех типов.

Теперь рассмотрим принципиальные различия между циклическим и непрерывным АБЗ и целесообразность их применения в тех или иных условиях.

Основное отличие этих технологий в системе дозирования и смешивания. В непрерывном АБЗ нет башни и дозирование сразу идет из холодных дозаторов, смесь идет непрерывным потоком. В циклическом АБЗ идет разгрохотка материала на фракции и весовое, порционное дозирование компонентов, а смесь выпускается порциями.

Циклические АБЗ позволяют проще и быстрее менять рецептуру смеси, в теории каждый замес может иметь другую рецептуру. Такие АБЗ наиболее востребованы при производстве асфальта в городах и мегаполисах, когда асфальт производят для нескольких укладочных комплексов. В то же время циклические АБЗ менее мобильны из-за башни. Башня имеет большие размеры, и для их снижения уменьшают размеры бункеров горячих инертных. В результате мобильный циклический АБЗ работает в режиме грохочения – горячие инертные бункера часто или переполнены одной фракцией, или пусты, что приводит либо к нарушению рецептуры, либо простоям и сбросу избытка нагретых фракций, в основном более крупных. Владелец АБЗ теряет объем выпуска асфальта и деньги на бесполезный нагрев сброшенного щебня. При выпуске ЩМА производительность может упасть на 40% от паспортной из-за добавления цикла сухого перемешивания и увеличения времени цикла.

При выпуске ЩМА производительность может упасть на 40% от паспортной из-за добавления цикла сухого перемешивания и увеличения времени цикла.

Преимущество непрерывных АБЗ – в простоте конструкции. Они проще в транспортировке, возведении на новом месте и обслуживании. Такой АБЗ может быть запущен в работу в течение 3 дней и дать асфальт. Стоимость ниже, чем у циклического такой же производительности, а реальный выпуск асфальта в смену выше. Особенностью является то, что в реалиях России фракционный состав закупаемого щебня на карьерах может не соответствовать ГОСТу, а так как в этом типе АБЗ нет грохота, разделяющего на фракции инертный материал, иногда происходят нарушения в рецептуре смеси и состав инертных может меняться. Простым решением такой проблемы является установка отдельного грохота для предварительной подготовки инертных, благо на рынке предлагается огромное количество как стационарных, так и мобильных решений. Установка грохота позволяет контролировать состав инертных до их нагрева, а не когда деньги на нагревание уже потрачены. Тем более что даже с дополнительной комплектацией грохотом непрерывный АБЗ конкурентен по цене. При работе в городах и необходимости выпуска в течение одной смены асфальтобетонных смесей разных рецептур АБЗ комплектуют силосами длительного хранения, позволяющими хранить смесь до 4 суток. Например, один из производителей асфальта в США, имеющий в комплекте с АБЗ 6 силосов, менял рецептуру 50 раз в смену. Это делается просто – задается новая рецептура и по прошествии 40…60 с смесь подается в другой силос, где и накапливается новая смесь. При наличии опыта эксплуатации переход происходит просто и быстро. Точность дозирования инертных, минерального наполнителя, битума и других ингредиентов соответствует стандарту, что подтверждено опытом эксплуатации во всем мире и в России в том числе. Качество получаемых смесей, в том числе и ЩМА, на высоком уровне.

Тем более что даже с дополнительной комплектацией грохотом непрерывный АБЗ конкурентен по цене. При работе в городах и необходимости выпуска в течение одной смены асфальтобетонных смесей разных рецептур АБЗ комплектуют силосами длительного хранения, позволяющими хранить смесь до 4 суток. Например, один из производителей асфальта в США, имеющий в комплекте с АБЗ 6 силосов, менял рецептуру 50 раз в смену. Это делается просто – задается новая рецептура и по прошествии 40…60 с смесь подается в другой силос, где и накапливается новая смесь. При наличии опыта эксплуатации переход происходит просто и быстро. Точность дозирования инертных, минерального наполнителя, битума и других ингредиентов соответствует стандарту, что подтверждено опытом эксплуатации во всем мире и в России в том числе. Качество получаемых смесей, в том числе и ЩМА, на высоком уровне.

Каждая из технологий имеет свои особенности и преимущества. При выборе АБЗ еще раз взвесьте все «за» и «против» исходя из того, как вы планируете работать. Реалии современной России еще раз подтвердили, что при наличии мобильного АБЗ вы получаете возможность быстро реагировать на ситуацию и участвовать в подрядах не только в своем регионе.

Реалии современной России еще раз подтвердили, что при наличии мобильного АБЗ вы получаете возможность быстро реагировать на ситуацию и участвовать в подрядах не только в своем регионе.

Оборудование для производства холодного асфальта

Установка переработки асфальтогранулята в холодный асфальт, модель ЭмБиКа-ХА25

Основные технические характеристики установки Эмбика-ХА25

| Производительность, т/час, не менее | 25 |

| Мобильность | Стационарная |

| Режим работы | Непрерывный |

| Бункер сырья, вместимостью, м3 | 8 |

| Объем реактора приготовления вяжущего, м3 | 3 |

| Установленная мощность, кВт | 95 |

| Габаритные размеры установки, мм, не более | По проекту |

| Масса, кг, не более | По проекту |

| Система дозирования вяжущего | Автоматика |

| Система управления подачи инертного материала | Автоматика |

| Система управления горелкой | Автоматизированная |

| Расход топлива на тонну готовой смеси, л | 1,2 |

| Сушильный барабан | В наличии |

| Теплогенератор | В наличии |

Установки для производства «Холодного асфальта» серии «Эмбика–ХА» предназначены для производства холодных органоминеральных смесей для ямочного ремонта из асфальтогранулята.

Асфальтогранулят: материал, получаемый в результате фрезерования существующего асфальтобетонного покрытия (переработанный асфальтобетон).

Холодный асфальт для ямочного ремонта – это полностью подготовленный к применению современный материал! Высыпается, разравнивается, трамбуется и все! Дорожное покрытие готово!

В основу состава смеси холодного асфальта для ямочного ремонта, производимого по уникальной технологии на оборудовании «ЭмБиКа -ХА» входит асфальтогранулят 95-97% с добавлением модифицирующих, пластифицирующих и адгезионных добавок российского производства без добавления битумных эмульсий. Учитывая тот факт, что данный холодный асфальт может храниться до двух лет, становится возможным производить локальный ямочный ремонт не зависимо от АБЗ в любое время года. Установки могут быть выполнены как в стационарном исполнении, так и в виде опции являющейся неотъемлемой частью АБЗ, используя операционные ресурсы самого асфальтобетонного завода с единой АСУ.

Сравнительно низкие объёмы применения холодного асфальта на битумных эмульсиях при выполнении ямочных ремонтов обусловлены в первую очередь его высокой стоимостью более чем в 2-3 раза выше стоимости горячего асфальта. Подобные цены на данный вид холодных асфальтов связаны с высокой стоимостью высококачественного каменного сырья, которое везётся в центральные районы за сотни километров, использования импортных модифицирующих добавок и полимеров и особенностями технологии производства.

Подобные цены на данный вид холодных асфальтов связаны с высокой стоимостью высококачественного каменного сырья, которое везётся в центральные районы за сотни километров, использования импортных модифицирующих добавок и полимеров и особенностями технологии производства.

Существенной проблемой в строительстве, обслуживании и ремонте дорог является ограниченные мощности по производству битума, в связи с требованиями к нефтеперерабатывающим заводам увеличить глубину переработки для получения лёгких фракций нефти – наблюдается тенденция к сокращению выпуска битума.

С появлением в России дорожных фрез, выполняющих холодное фрезерование, наиболее распространённой технологией ремонта асфальтобетонных покрытий стало удаление повреждённого верхнего слоя фрезерованием и укладка на его место нового слоя. В связи с этим возникла проблема наиболее эффективного повторного использования материала, названного асфальтогранулятом.

Следует отметить, что в соответствии с ГОСТ Р55052-2012 гранулят старого асфальтобетона следует считать особо ценным сырьём. Его использование позволяет вторично использовать высококачественные каменные материалы и дорожные битумы, что в значительной мере повышает экономические показатели при производстве работ, а также улучшает общую экологическую обстановку.

Его использование позволяет вторично использовать высококачественные каменные материалы и дорожные битумы, что в значительной мере повышает экономические показатели при производстве работ, а также улучшает общую экологическую обстановку.

Сфера применения холодного асфальтобетона

- Быстрый локальный ремонт любых асфальтовых покрытий самого широко назначения, включая дороги с интенсивным движением, подъездные пути промышленных зон и торговых баз, прилегающие к трамвайным и ж/д путям участки, дороги и тротуары во дворах жилых домов и любые труднодоступные участки дорог;

- заделка деформационных швов;

- быстрое и экономичное создание искусственных сооружений, включая подъёмы, спуски, отмостки;

- дорожки в коттеджах;

- заездные участки в гаражи;

- укладка малых площадей, таких как автостоянки и так далее;

- примитивный ремонт дорог;

- быстрая заделка дорожных люков, отводов воды на мостах и набережных ивыравнивание поверхности;

- создание небольших уклонов;

- отделка поверхностей открытых траншей различного технического назначения;

- укладка зон малой площади, включая автостоянки, перроны вокзалов, пешеходные зоныи т.

д.

д.

Комплектность поставки установки «ЭмБиКа-ХА25»

- Реакторный блок: 1 реактор, 3 м3, оборудованный шестилопастной мешалкой, мотор-редуктором,штуцерами подачи вяжущего, люк-лазом с крышкой для обслуживания,системой трубопроводов,системой подогрева,уровнемером, рубашкой утепления.

- Теплогенератор: Оригинальная конструкция теплогенератора с электронной системой управления позволяет разогревать старый асфальт до состояния температуры размягчения битума (62°С). Состоит из внутренней и внешней обечаек, вентилятора, воздуховодов, автоматической горелки.

- Блок подачи и выгрузки вяжущего: Состоит из насоса, оснащённого электродвигателем с электронным управлением и вторичными приборами отображения информации, запорно-регулирующей арматуры, системы трубопроводов, системы защиты и блокировки.

- Бункер сырья: Состоит из сварного бункера 2508х1131х2400, объёмный ленточный питатель с регулируемой скоростью подачи, высота загрузки бункера 2,8 м.

- Основной пульт управления: Оснащён цифровыми индикаторами процессов, системой звукового и светового оповещения. Автоматика обеспечивает автоматическое управление процессом, защиту электродвигателей, управление насосами,управление мешалками.

- Сушильный барабан: Сушильный барабан, непрерывного действия с противоточной системой сушки 1400х5600мм, с регулируемой скоростью вращения.

- Система перемешивания: Смеситель двухвальный, лопастной,максимальная масса замеса 500 кг, время приготовления одного замеса – 50 сек.

- Автоматизированная система управления: Коммутаторы, датчики, интерфейсные разъёмы.

Инновационная технология производства полимерного холодного асфальта из асфальтогранулята с использованием российского полимерного модификатора и производственная линия «ЭмбикаХА-25» позволяют:

- Получить высококачественный материал для ремонта дорог;

- Получить высокий экономический эффект;

- Повторно использовать ценные сырьевые ресурсы;

- Использовать полимерные модификаторы российского производства;

- Улучшить экологическую обстановку.

Несомненно, технология и производство, не имеющие аналогов в мире, отвечающие сегодняшним высоким требованиям и духу времени, должны получить широкое применение по регионам России, а также включены в программы импортозамещения и борьбе по сохранению экологической обстановки.

Установка «ЭмБиКа-ХА25», 25 тонн/час:

Наше предприятие совместно с нашим партнёром ООО «ЭмБиКа Техно», г. Минск, Республика Беларусь, выполнило следующие работы:

- Разработана и внедрена Технология производства холодного асфальта из асфальтогранулята, содержание которого в составе смеси составляет 95-97% с использованием полимерного пластифицированного модификатора российского производства. Холодный асфальт – это материал, позволяющий оперативно производить ямочный ремонт дорог в любое время года. Применение холодного асфальта исключает масштабное разрушение дорожных покрытий с необходимостью последующего дорогостоящего ремонта.

- Разработан проект, в рамках которого разработаны принципиальная схема производственной линии и тепловой генератор для разогрева асфальтогранулята, написана компьютерная программа управления АСУ.

Смонтирована и запущена «Мобильная автоматизированная линия производства полимерного холодного асфальта», мощностью до 30 т/час, способная круглогодично производить холодный асфальт при любых погодных условиях и температуре окружающей среды от –30 до +40ºС.

Смонтирована и запущена «Мобильная автоматизированная линия производства полимерного холодного асфальта», мощностью до 30 т/час, способная круглогодично производить холодный асфальт при любых погодных условиях и температуре окружающей среды от –30 до +40ºС. - Проведены необходимые исследования и испытания. Высокое качество продукта подтверждено дополнительными испытаниями в Российских и Европейских лабораториях.

- Наша технология позволяет повторно использовать высококачественное каменное сырье и битум находящиеся в асфальтогрануляте, решив задачу утилизации его избытков, в целом улучшив экологическую обстановку, а также за счёт использования полимерного модификатора российского производства и высокой автоматизации производственный линии, получить стоимость полимерного холодного асфальта для ремонта автомобильных дорог в 2-3 раза ниже рыночной.

- Готовый к применению состав, вне зависимости от погодных условий, засыпается в выбоины и ямы. Мороз и дождь не являются препятствием.

Единственное условие – перед засыпкой смеси необходимо предварительно удалить из ямы мусор. Затем для начала процесса полимеризации холодный асфальт достаточно утрамбовать виброплитой или раскатать колёсами автомобиля. После укладки смеси, в результате трамбования, холодный асфальт быстро полимеризуется и твердеет. В результате материал образует суперпрочную износостойкую поверхность, устойчивую к перепадам температур и выдерживающую значительные динамические нагрузки.Ремонт при любой погоде круглый год. Температура воздуха при работе может быть от – 30°C до +40° C.

Единственное условие – перед засыпкой смеси необходимо предварительно удалить из ямы мусор. Затем для начала процесса полимеризации холодный асфальт достаточно утрамбовать виброплитой или раскатать колёсами автомобиля. После укладки смеси, в результате трамбования, холодный асфальт быстро полимеризуется и твердеет. В результате материал образует суперпрочную износостойкую поверхность, устойчивую к перепадам температур и выдерживающую значительные динамические нагрузки.Ремонт при любой погоде круглый год. Температура воздуха при работе может быть от – 30°C до +40° C. - Удобная расфасовка:

- В полиэтиленовых мешках по 20 кг. Этого количества достаточно для ремонта ямыплощадью 0,3 мMsup>2 при глубине 5 см;

- В «бигбэгах» (bigbag) до 500 кг;

- Возможно заказать любой необходимый вес.

Мы предлагаем не имеющие аналогов в Европе технологии и автоматизированную линию производства полимерного холодного асфальта из асфальтогранулята.

Сравнительная таблица применения основных материалов:

| Используемые материалы | Обычная технология производства холодного асфальта с применением битумной эмульсии | Технология «ЭмБиКа-ХА» |

|---|---|---|

1. Инертное сырьё (каменные материалы, строительный песок) Инертное сырьё (каменные материалы, строительный песок) | Новое карьерное сырье. | 100% инертного сырья – асфальтогранулят. |

| 2. Гранулометрический состав инертного сырья | Новый щебень одной или нескольких фракций. | 100% каменных материалов по ГОСТ для строительства дорог. |

| 3. Битум | Новый битум высоких марок. | 100% битума, находящегося в асфальтогрануляте. |

| 4. Полимерные модификаторы | В большинстве случаев импортного производства. | Российского производства |

Сравнительная таблица преимуществ холодной асфальтобетонной модифицированной смеси перед горячими асфальтобетонами:

| Укладка, использование материала | Горячий асфальт | Холодный асфальт «ЭмБиКа-ХА» |

|---|---|---|

| Влияние на движение транспорта | Надолго перекрываются значительные участки дороги | Незначительная блокировка на очень короткое время |

| Начало эксплуатации | Отложенное | Мгновенное |

| Время, в течение которого можно использовать асфальт | Ограничено 4-5 часами | Ограничено сроком хранения продукта (около 2 лет) |

| Использование техники | Катки и виброплиты | Виброплита, иногда достаточно ручной трамбовки |

| Необходимое количество людей | Не менее 6 человек | Достаточно 2 человека |

| Зависимость от погоды | Применяется только в тёплую погоду при температуре окружающей среды не ниже +5°С | Применяется при температуре окружающей среды от –30 до +40°С |

| Сезонность укладки материала | Тёплые месяцы года | Ограничение отсутствует |

| Хранение | Хранение не предусмотрено, остатки должны быть удалены и утилизированы в течении нескольких часов | Хранение на открытой площадке навалом — до 1 года, в упаковке — до 2 лет |

| Экологичность | Сильный парниковый эффект при производстве, проблемы утилизации отходов | Экологически чистый, минимальный парниковый эффект при производстве, никаких отходов |

| Укладка в зимний период | Удаление воды, обязательный прогрев ямки и обработка краёв горячим битумом, применяется при температуре окружающей среды не ниже +5°С | Достаточно удаления грязи, применяется при температуре окружающей среды от -30 до +40°С |

| Доставка на участки ремонта в зимний период | Доставляется подогретым, необходима специализированная техника. | Доставляется при температуре хранения со склада только в объёме, необходимом для ремонтных работ, при полной независимости от АБЗ. |

| Укладка в летний период при температурах выше +25°С | Трудности при укладке, смесь застывает медленно | Трудностей не возникает |

| Рабочая температура внешней среды | от +5 до +25°С | Рекомендуемый диапазон от -30°С до +40°С |

На сегодняшний день наше предприятие единственное в Европе по производству установок данной классификации и по данной технологии.Наше производство сертифицировано по стандарту ISO 9001.

На все установки серии «ЭмБиКа-ХА» предоставляется Декларация о соответствии техническому регламенту Таможенного Союза ТР ТС 010/2011 «О безопасности машин и оборудования», а также вся необходимая разрешительная документация для эксплуатации.

Технология производства асфальта

Технология производства асфальта (асфальтобетона)

Состав

Асфальт применяется для обустройства

дорожного покрытия. Он представляет собой

смесь, включающую песок, мелкую и среднюю

фракцию щебня, минеральный порошок и

битум, который выполняет функцию связывающего

звена, между остальными компонентами

материала.

Он представляет собой

смесь, включающую песок, мелкую и среднюю

фракцию щебня, минеральный порошок и

битум, который выполняет функцию связывающего

звена, между остальными компонентами

материала.

85% асфальтного материала

составляет гравий или щебень,

6% от общего объёма приходится

на битум. Производство асфальта

предполагает соединение и

Связующая функция битума осуществляется только в горячем состоянии. Если асфальт был приготовлен, но уложен не сразу, тогда он является не пригодным к дальнейшему использованию, так как потерял свои свойства. В результате этого, асфальт невозможно утрамбовать до необходимого состояния, так как он становится довольно хрупким.

Виды

Различают три вида искусственного

асфальта, применяемого для обустройства

дорожного покрытия. При этом у каждого

вида асфальта имеется своё предназначение.

- Крупнозернистый. Данный асфальта применяется в процессе обустройства нижних слоёв дорожного покрытия. Для приготовления данного вида смеси применяется щебень мелкой фракции (от 5 до 15 мм) и щебень крупной фракции (от 20 до 40 мм).

- Мелкозернистый. Данный асфальтобетон применяется во время укладки дорожных покрытий проезжей части. Этот асфальт применяется в качестве верхнего слоя в случае двухслойного покрытия. В состав смеси входит щебень мелкой фракции (от 5 до 15 мм).

- Песчаный. Данный тип асфальта применяется во время мощения тротуаров и пешеходных дорожек. Состав смеси включает преимущественно песок и небольшое количество минерального порошка, битума и щебня имеющего мелкую фракцию (5мм).

Технология изготовления

По способу технологии производства различают три типа асфальта:

- горячий;

- тёплый;

- холодный.

Разница данных способов заключается

в уровне температуры доведения смешиваемых

компонентов. Подогретую или горячую асфальтную

смесь получают при помощи добавления

в тёплое или горячее связующее вещество

подогретых компонентов. В холодном асфальте

используется только один из компонентов

в подогретом виде.

Подогретую или горячую асфальтную

смесь получают при помощи добавления

в тёплое или горячее связующее вещество

подогретых компонентов. В холодном асфальте

используется только один из компонентов

в подогретом виде.

Технология изготовления горячего асфальта выглядит следующим образом: 1) проводится сушка инертных материалов или их нагрев до 200°C; 2) при температуре 160°C производят смешивание компонентов с добавлением битума и минерального порошка; 3) хранение готовой асфальтной смеси при температуре 150-180°C.

Асфальт представляет собой смесь битума

с минеральными материалами – песком

и гравием. Асфальт часто подразумевается

понятие «асфальтобетон» – полученный

посредством уплотнения искусственный

каменный материал. Асфальтобетон наиболее

широко применяется при строительстве

и возведении городских, аэродромных и

кровельных покрытий, а также в постройке

промышленных и жилищных сооружений. Асфальтовый

бетон имеет большую стойкость к коррозии,

чем цементный, однако более подвержен

воздействию жидкого топлива и масел.

Виды асфальтов

По содержанию крупного заполнителя асфальтобетоны подразделяются так:

- песчаные, в которых отсутствуют крупные заполнители вообще;

- гравийные, состоящие из песка, минерального порошка, битума и гравия;

- щебеночные, в состав которых кроме гравия входит битум.

Горячий и теплый вид асфальта, в зависимости от их применения в дорожной конструкции, подразделяют на:

- плотные – для верхних слоев покрытий дорог;

- пористые и высокопористые – для нижних слоев и оснований дорожного покрытия.

Производство асфальта

Стандартная технология производства асфальта следующая:

Влажные холодные песок и щебень

попадают со склада в бункер агрегата

питания при помощи погрузчика, крана

или конвейера. Далее из бункеров материалы

непрерывно подаются питателями на расположенный

внизу агрегата питания сборный ленточный

конвейер. Со сборного конвейера щебень

с песком поступают на ковшовый наклонный

элеватор, который грузит материал в барабан

сушильного агрегата. В сушильном агрегате

загруженные материалы высушиваются до

нужной температуры. Нагревание происходит

благодаря сжиганию газообразного или

жидкого топлива в топке. С помощью вентилятора

к форсунке специального бака подается

необходимое количество для сгорания

топлива воздуха.

В сушильном агрегате

загруженные материалы высушиваются до

нужной температуры. Нагревание происходит

благодаря сжиганию газообразного или

жидкого топлива в топке. С помощью вентилятора

к форсунке специального бака подается

необходимое количество для сгорания

топлива воздуха.

При вышеописанных процессах образуются горячие газы и пыль, поступающие далее в пылеулавливающую систему. Там пыль оседает и потом подается в смеситель для дальнейшего процесса использования.

Технология производства асфальта с применением теплой и горячей регенерации асфальтобетонов «ANT»

Данная технология производства асфальта позволяет:

- снизить себестоимость производства регенерированной смеси за счет низкой стоимости материалов и стабилизатора;

- снизить энергопотребление газа или дизельного топлива более чем на 50%;

- дает возможность использовать

регенерированные асфальтобетоны для

кладки верхний и нижних слоев покрытия,

а также оснований дорог всех технических

категорий всех климатических природных

зон.

Применение технологий «ANT» решает не только вопросы с вторичным использованием отходов промышленности, но и экономит энергоресурсы. Данная технология проста в применении и общедоступна для всех типов асфальтных заводов и позволяет использовать общедоступную стандартную дорожно-строительную технику при строительстве дорог.

Асфальт с резиновой крошкой

Кроме стандартных добавок,

в асфальт может быть добавлена резиновая

крошка. Такая добавка служит препятствие

для попадания внутрь асфальтированного

участка жидкости – это препятствует

его разрушению, и асфальт остается прочным

на протяжении долгого времени эксплуатации.

Метод асфальтирования с применением

резины дорогостоящий и служит намного

дольше. Это избавит от проведения повторных

ямочных ремонтов и снизит затраты на

последующие ремонты длительный период

времени. Дорога, заасфальтированная обычным

асфальтом, со временем начинает расслаиваться,

особенно при высоких летних температурах,

происходит окисление и высвобождаются

мелкозернистые материалы. Трещины на

поверхности такой дороги начинают появляться

сравнительно быстро.

Трещины на

поверхности такой дороги начинают появляться

сравнительно быстро.

Способ применения асфальтирования с резиновой крошкой увеличивает время образования трещин в несколько раз, так как этот материал асфальтирования включает в свой состав 7–9% связующего компонента – резины. Это не дает мелкозернистым материалам высвобождаться из общей массы на поверхность под солнечным воздействием.

Асфальт с резиновыми добавками может производиться на обычных асфальтовых заводах при помощи смешения (горячего), хотя для лучшего качества специалисты рекомендуют его производство на специализированных установках.

Технология производства асфальта с резиновой добавкой включает в себя 2 этапа:

- На первом этапе производится смешивание асфальта и резины;

- На втором этапе идет выход готового продукта.

После соединения двух компонентов

на протяжении определенного отрезка

времени происходит реакция. В качестве

резиновой крошки применяется в большей

степени резина от использованных шин

автомобилей.

Особенности технологии производства асфальта полученным материалом являются следующие:

- асфальтируемую поверхность, освобожденную от изношенных материалов, необходимо обработать специальной битумной эмульсионкой;

- рекомендуемая толщина асфальтового покрытия должна быть не менее 3–4см;

- в момент укладки температура материала, содержащего резиновые добавления, должна быть высокой и составлять не менее +1500C.

После утрамбовки асфальта вся поверхность должна быть обработана водой с содержанием извести. Известь необходима для того, чтобы после испарения воды улетучилась липкость, и покрытие приобрело стойкость и твердость. Такая обработка позволяет начать использование дорожного покрытия уже через 15 минут после окончания дорожно-строительных работ.

2. Технология производства асфальтового бетона

2.1. Общие сведения

Производство асфальтобетонной

массы осуществляется на специальных

заводах: стационарных и временных. Стационарный

асфальтобетонный завод (АБЗ) выпускает

массу в больших количествах и предназначен

для строительства асфальтобетонных покрытий

на крупных строительных объектах, работы

на которых выполняют в течение нескольких

лет, например АБЗ для строительства городских

дорожных покрытий. Временные АБЗ предназначены

для обслуживания асфальтобетонной массой

небольших объектов или крупных, но сильно

растянутых в одном направлении, — магистральных

автомобильных дорог и др.

Стационарный

асфальтобетонный завод (АБЗ) выпускает

массу в больших количествах и предназначен

для строительства асфальтобетонных покрытий

на крупных строительных объектах, работы

на которых выполняют в течение нескольких

лет, например АБЗ для строительства городских

дорожных покрытий. Временные АБЗ предназначены

для обслуживания асфальтобетонной массой

небольших объектов или крупных, но сильно

растянутых в одном направлении, — магистральных

автомобильных дорог и др.

Заводы по производству асфальтобетонной

массы относятся к высокомеханизированным

предприятиям. На современных заводах

достигнута полная механизация и автоматизация

основных технологических операций. В

состав завода входят: смесительный цех,

машины и оборудование которого предназначены

для приготовления асфальтобетонной массы,

дробильно-сортировочный цех для изготовления

щебня, помольный цех для изготовления

минерального порошка, цех битумного хозяйства,

энергосиловое и паросиловое отделения,

складское хозяйство, ремонтно-механические

мастерские и лаборатория при отделе технического

контроля качества.

Известно, что одним из важнейших компонентов асфальтобетонной смеси является минеральный порошок, без которого невозможно получить асфальтобетон, отвечающий требованиям ГОСТа. Для получения минерального порошка используется часть песчаной фракции минерального состава асфальтобетонной смеси, предварительно прошедшей через сушильный барабан, затем измельченной в мельнице, и поданной через накопительный бункер в смеситель.

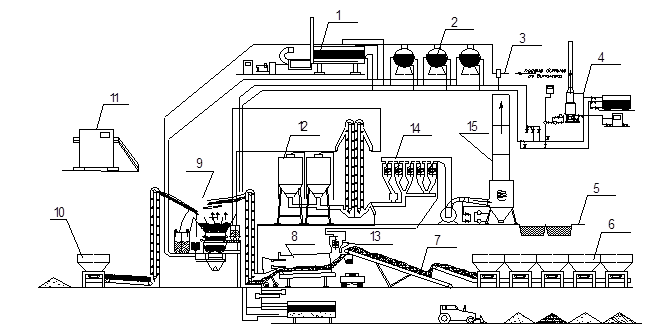

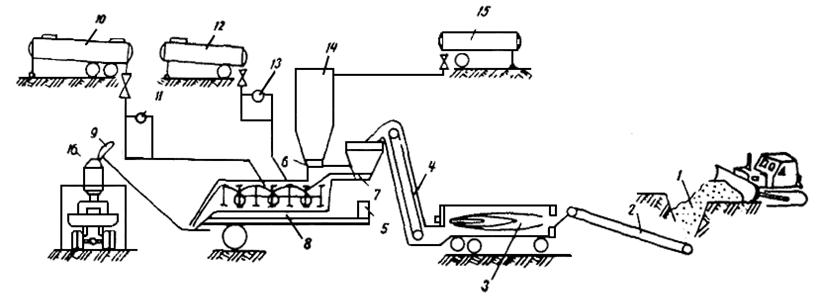

На листе 1 показана технологическая схема производства асфальтобетонной смеси. Основная операция технологии — смешение исходных и подготовленных материалов, принимаемых в определенных количествах по проектному составу. Температура выпускаемой из смесительного аппарата массы 150—180°С или ниже у теплых и холодных масс. Иногда в состав асфальтобетонной массы одновременно с битумом вводят поверхностно-активную добавку, дозируемую с помощью специального дозатора.

Наиболее часто используют

лопастные смесители. Быстрое перемешивание

в смесителях этого типа достигается при

турбулентно-вращательном движении массы

за счет повышенной частоты вращения валов

лопастей мешалки — до 200 об/мин. Облегчает

и ускоряет перемешивание песчаной асфальтобетонной

массы предварительное активирование

минерального порошка или введение активных

добавок в смеситель в период перемешивания.

При производстве асфальтобетонной смеси

используют ковшовые конвейеры (данный

конвейер указан на листе 2). Их применяют

для подъема материалов по вертикали на

высоту до 50 м. На бесконечной цепи установленной

на двух звездочках, ведущей и ведомой,

или бесконечной ленте, установленной

на двух барабанах, закрепляют рабочие

органы – ковши. На таких элеваторах можно

транспортировать как сыпучие, так и кусковые

материалы. Сыпучие и мелкокусковые материалы

загружают предварительно в загрузочный

башмак, из которого его забирают ковши.

Крупнокусковые материалы необходимо

подавать непосредственно в ковши.

Облегчает

и ускоряет перемешивание песчаной асфальтобетонной

массы предварительное активирование

минерального порошка или введение активных

добавок в смеситель в период перемешивания.

При производстве асфальтобетонной смеси

используют ковшовые конвейеры (данный

конвейер указан на листе 2). Их применяют

для подъема материалов по вертикали на

высоту до 50 м. На бесконечной цепи установленной

на двух звездочках, ведущей и ведомой,

или бесконечной ленте, установленной

на двух барабанах, закрепляют рабочие

органы – ковши. На таких элеваторах можно

транспортировать как сыпучие, так и кусковые

материалы. Сыпучие и мелкокусковые материалы

загружают предварительно в загрузочный

башмак, из которого его забирают ковши.

Крупнокусковые материалы необходимо

подавать непосредственно в ковши.

Элеваторы бывают быстроходные (со скоростью тягового органа 1,25-2,0 м/с) и тихоходные (со скоростью 0,4 – 1.0 м/с).

В этих элеваторах используют

ковши с цилиндрическими днищами (указан

на листе 2 рис. б ) и остроугольные с бортовыми

направляющими.

б ) и остроугольные с бортовыми

направляющими.

Ковши с цилиндрическими днищами для транспортирования сухих материалов (земли, песка, мелкого каменного угля) и мелкими для транспортирования плохо высыпающихся материалов (влажного песка, молотого гипса, извести, цемента).

Остроугольные ковши с бортовыми направляющими применяют для транспортирования абразивных и кусковых насыпных материалов.

Чтобы не остудить асфальтобетонную массу в пути следования к месту ее укладки, кузов автомобиля-самосвала рекомендуется покрывать брезентом, деревянными щитами и др.

Укладывают горячую массу механическими

укладчиками. Чем выше температура воздуха

и лучше участок защищен от ветра, тем

больше длина укладываемой полосы. Так,

например, при температуре более +25°С и

хорошей защите от ветра длина полос составляет

100—200 м, при +5—10°С она составляет 25—60

м. Самый распространенный способ уплотнения

горячей массы при больших масштабах строительства

дорожных покрытий — укатка катками (статического

действия, вибрационными, пневмоколесными),

а в помещениях — площадочными вибраторами. Первичное уплотнение уложенного слоя

производится трамбующим брусом асфальтоукладчика.

Монолитный асфальтобетон в покрытии

должен удовлетворять определенным техническим

требованиям.

Первичное уплотнение уложенного слоя

производится трамбующим брусом асфальтоукладчика.

Монолитный асфальтобетон в покрытии

должен удовлетворять определенным техническим

требованиям.

Реальные свойства асфальтобетона не остаются постоянными, так как внешние условия могут быстро изменяться, а вместе с ними должны изменяться и свойства покрытия из асфальтового бетона. При обычной температуре (20—25°С) четко проявляются упруго- и эластичновязкие его свойства, при повышенных температурах — вязкопластические, а при пониженных, отрицательных температурах асфальтобетон становится упругохрупким телом. Но он чувствительно реагирует не только на колебания температуры (t°), но также на изменение скорости (v) приложения механических усилий (нагрузки) или скорости деформирования. Чем выше значения v, тем при более высоких напряжениях разрушается асфальтобетон.

В производственных работах

обычно механическую прочность асфальтобетона

характеризуют пределом прочности при

сжатии стандартных образцов, испытанных

при заданных температуре и скорости приложения

нагрузки. При одноосном сжатии предел

прочности асфальтобетона определяют

на цилиндрических образцах, размерами(диаметр

и высота) 50,5Ч50,5 или 71,4Ч71,4 мм (в зависимости

от крупности минерального заполнителя).

Испытания проводят при температурах

20, 50°С и скорости приложения нагрузки,

равной 3 мм/мин.

При одноосном сжатии предел

прочности асфальтобетона определяют

на цилиндрических образцах, размерами(диаметр

и высота) 50,5Ч50,5 или 71,4Ч71,4 мм (в зависимости

от крупности минерального заполнителя).

Испытания проводят при температурах

20, 50°С и скорости приложения нагрузки,

равной 3 мм/мин.

Что такое холодный асфальт – пошаговая схема производства и укладки

Появление холодного асфальта на рынке стало настоящим открытием, существенно упростившим работу коммунальных служб. Какой еще материал позволяет делать ямочный ремонт зимой без потери свойств? Прицельно изучим характеристики, состав, сравним плюсы и минусы, даже посчитаем примерный расход. Будет интересно!

Холодный асфальт был разработан в 1920 году британскими химиками Хью Маккеем и Джорджем Сэмюэлем.Назначение и сфера применения холодной асфальтобетонной смесиХолодный асфальт – инновационная органоминеральная смесь. Изначально она создавалась для комплексного ремонта мелких ям, но впоследствии сфера применения расширилась. Наконец-то появилась возможность ремонтировать асфальт без привязки к хорошей погоде, другим факторам.

Наконец-то появилась возможность ремонтировать асфальт без привязки к хорошей погоде, другим факторам.

В состав материала входит жидкое вяжущее, некоторые минеральные заполнители. Например, щебень. Иногда добавление битума сопровождают дополнительными модифицирующими компонентами.

Будьте внимательны! Иногда холодным асфальтом называют совершенно другие материалы. Например, литую или регенерированную асфальтобетонную смесь. Однако они имеют разный состав.

Холодный асфальт – это многокомпонентный материал, который содержит мелкозернистый щебень, органические кислоты, пластификаторы, полимеры. Набор прочности происходит не за счет остывания поверхности, а в результате испарения углеводородов.

Сфера применения довольно обширная:

- Восстановительный (ямочный) ремонт дорог, площадок рядом с АЗС.

- Укладка покрытия вокруг люков.

- Гидроизоляционные работы, направленные на защиту кровли от влаги.

- Обустройство полов.

- В частном строительстве холодный асфальт нашел применение при обустройстве дорожек. Также он подходит для ремонта дворов, автостоянок.

- Еще одно интересное направление – уплотнение дорожных терморасширительных швов.

- Укладка холодного асфальта помогает восстановить дорожное полотно после монтажа ливневок.

Впрочем, главная область применения – ремонт выбоин с площадью рабочей поверхности 3-5 кв м. Укладывать холодный асфальт удобно, когда стоит задача быстро устранить повреждения, предупредить дальнейшее повреждение дорожного полотна. Ведь если оставить небольшую яму без внимания, рано или поздно она увеличится в размерах. Расходы вырастут в разы.

Укладка холодного асфальта вокруг люка.Холодная асфальтобетонная смесь актуальна зимой, когда нельзя использовать классические материалы из-за снижения температуры. Или весной, когда наблюдается таяние снега, его повторное замерзание ночью.

Важно! Холодный вариант не такой прочный и водостойкий, как горячая смесь. Используется на полотне 3-5 категории. Применение на трассах I-II категории недопустимо.

Характеристики, свойства холодного асфальта

Как уже говорилось выше, состав смеси довольно простой. Она продается в мешках, что делает транспортировку удобной. Можно обойтись без спецтехники, затраты на работу снижаются. В заводском виде он содержит заполнитель и щебень. Доставленная на объект смесь имеет рыхлую структуру. Чтобы привести ее в рабочее состояние, рекомендуется перемешать состав, используя смесители.

Вязкость – это основная характеристика материала. Он сохраняет ее даже при низких температурных условиях. В состав включены битум, керосин и органические кислоты.

Несмотря на универсальность, при нарушении технологии укладки холодный асфальт теряет свои свойства. Вот наглядный пример. Производитель указал, что величина слоя не должна превышать 5 сантиметров. Что делать, если глубина ямы превышает данное значение? Нужно выполнить укладку в 2 слоя.

Что делать, если глубина ямы превышает данное значение? Нужно выполнить укладку в 2 слоя.

Технология производства холодного асфальта

Приготовление материала осуществляется на специальном оборудовании, оснащенном мешалками. Есть 2 способа производства, которые принципиально отличаются друг от друга:

- С нагреванием. Как в случае с традиционным асфальтом, все компоненты проходят стадию нагрева. Высушенные вещества нагревают до +110 градусов и добавляют вяжущее. Остывшую смесь перевозят на площадку. Для хранения подходят биг-беги и мешки до 50 кг. В сухую, теплую погоду допускается хранение на открытых площадках. Осенью или зимой холодный асфальт, полученный методом нагревания, хранят под навесом.

- Без нагревания. Есть возможность приготовить асфальтобетон холодный даже без воздействия высоких температур. Преимущества очевидны. Можно не ждать, пока остынет смесь.

Какой срок эксплуатации у холодных видов асфальта? Все зависит от условий хранения, состава. Одни материалы хранятся всего 2-3 недели, другие – 6 и более месяцев.

Одни материалы хранятся всего 2-3 недели, другие – 6 и более месяцев.

Классификация холодных асфальтобетонных смесей

Существует несколько классификаций материала. Ниже будут рассмотрены наиболее распространенные:

- Минеральный набор. Смесь может быть щебеночной, содержать гравий или песок.

- Размер фракций. В мелкозернистых составах размер равен 2 сантиметра. В песчаных он никогда не превышает 0,5 сантиметра.

- Количество щебня. Значение Бх говорит о том, что в смеси не более 50% щебенки, Вх указывает на 30-40%.

- Тип песка. Гх – пески, полученные путем отсева, Дх – природные.

- Остаточная пористость – высоко- или низкопористые.

Особенности асфальтирования и ремонта дорог с использованием холодного асфальта

Технология производства холодного асфальта предполагает применение смеси для разнообразных задач. Но как выглядит процесс укладки, в какой последовательности выполняется работа?

Но как выглядит процесс укладки, в какой последовательности выполняется работа?

Подготовили подробное руководство для тех, кто интересуется теоретической и практической стороной вопроса:

- Разметка рабочей области. Проблемный участок дороги размечают линиями с предварительным захватом неповрежденной области. Если выбоины расположены рядом, есть смысл объединить их в одну карту. Для удаления асфальтобетонного слоя используется дорожная фреза. Нужного оборудования не оказалось под рукой? Сойдет и отбойный молоток. Швы нарезаются болгаркой или специальным приспособлением – асфальтовым швонарезчиком. Стоит постараться, чтобы боковые стенки получились вертикальными.

- Очистка. Необходимо удалить куски асфальтобетона, которые образовались после нарезки.

- Подгрунтовка. С одной стороны, обработка поверхности битумом не обязательна. С другой, это значительно повышает долговечность. Усадка асфальта не создаст проблем, сдвигоустойчивость будет гораздо выше.

- Укладка. Кульминация асфальтирования. Обычной холодный слой укладывают ровным слоем толщиной 4-5 см. Но если выбоина глубокая, работу осуществляют в несколько этапов. Иногда можно не делать 2-3 слоя, а просто подсыпать щебень. Обязательно делают запас на 1-2 см больше, чем основное покрытие.

- Уплотнение. Когда площадь рабочей поверхности не превышает 0,5 кв. м., вполне реально обойтись трамбовкой вручную. В остальных случаях используется виброплита, значительно ускоряющая процесс. Уплотнение выполняется по спирали, от края к центру. Обычно 5-8 проходов бывает достаточно. Особое внимание уделяют местам, где новый слой переходит в старое покрытие.

- Отсыпка. Чтобы предотвратить налипание к колесам в первые часы, выполняется отсыпка уплотненной поверхности. Рекомендуемые материалы: цементно-песчаная смесь, песок. Расход – 4-5 кг/кв м.

В каких случаях целесообразнее делать ямочный ремонт холодным асфальтом:

- При плохой погоде.

Идет снег, температура воздуха опустилась ниже +5 градусов. Горячая смесь точно не подойдет.

Идет снег, температура воздуха опустилась ниже +5 градусов. Горячая смесь точно не подойдет. - Нужно оперативно устранить дефект, который представляет опасность.

- Есть повреждения небольшой площади. Укладка холодного асфальта зимой будет выгодна при незначительных объемах.

Отличия холодного асфальта от горячего

Пожалуй, главное отличие – укладка горячей смеси сильно ограничена погодными условиями. Материал необходимо нагреть хотя бы до 80 градусов (а в идеале – до 100-120). Технология производства позволяет использовать горячее содержимое летом, иногда осенью и весной. Что касается применения в ноябре, феврале, она попросту недопустима. Холодная асфальтная смесь стала революционным решением, позволяющим осуществлять ремонт 12 месяцев в году.

При покупке важно учитывать расход холодного асфальта. Как показывает практика, при укладке 1 см на 1 кв. м. уйдет 25 кг материала.

Преимущества, недостатки холодного асфальта

Предлагаем ознакомиться с главными достоинствами, которые ставят материал на 1 место по сравнению с другими вариантами:

- Удобная фасовка и транспортировка. Например, мешки 25, 50 кг легко поместятся в багажнике автомобиля. Для больших объемов подойдут манипуляторы или грузовики, а вот огромные самосвалы точно не понадобятся.

- Долго хранится. Все зависит от технологии изготовления. Впрочем, даже 2-3 месяца пригодности к эксплуатации считаются очень хорошим результатом.

- Применение в любое время года. Еще одним достоинством холодного асфальтобетона является возможность применения в августе и феврале. Больше не нужно ждать, когда установится теплая, сухая погода. Состав уже готов к применению.

Иногда в него нужно добавить битум, чтобы улучшить вязкость.

Иногда в него нужно добавить битум, чтобы улучшить вязкость.

- Интенсивность работы. Нужна ли серьезная спецтехника, чтобы выполнить укладку? Практически все работы выполняются вручную. Достаточно иметь виброплиту начального уровня.

- Безопасность. При неаккуратном обращении с горячей смесью можно получить серьезные ожоги, с холодной они полностью исключены. Материал не является токсичным – респиратор не нужен. Перевозка на близкие расстояния осуществляется с помощью обычной тачки.

- Устойчивость. Отвердевший состав не боится влаги и промерзания. Ему не страшен ультрафиолет. Профессионально выполненная укладка обеспечит длительный срок эксплуатации.

Есть у холодного асфальта и свои недостатки. В капитальном строительстве дорог с высокой проходимостью его применение не оправдано. Причина проста – материал не рассчитан на серьезные нагрузки. Впрочем, 100% замену полотна не делают из-за высокой стоимости. 1 кв. метр стоит в несколько раз дороже, чем асфальт горячего производства.

1 кв. метр стоит в несколько раз дороже, чем асфальт горячего производства.

Если холодный асфальт дороже горячего, на чем конкретно экономит клиент? Его применение оправдано при закупке небольших партий материала. Никто не привезет вам горячую смесь для заделывания 3-4 ям. Или привезет, но за большие деньги. Покупая состав в мешках, его можно доставить на автомобиле, существенно сэкономить на транспортировке.

Уникальность холодного асфальта

При детальном изучении свойств асфальта можно сделать вывод, что это уникальный материал, не имеющий аналогов в современном дорожном строительстве. Он долго остается в рыхлом состоянии, надежно застывает, не боится дождливой погоды. Да, его стоимость выше. Но работы не требуют специальных навыков. Не нужно готовить поверхность, арендовать серьезную технику. Материал эффективен при «шлифовке» дорожно-строительных работ. Удобно, что он продается в мешках – можно купить в любых объемах. И доставить на рабочий объект на личном транспорте.

Оборудование, используемое при производстве асфальта

Современные заводы, специализирующиеся на изготовлении асфальта, представляют собой мобильные комплексы дорожно-строительной техники с высококвалифицированным персоналом в сфере изготовления и укладки асфальтобетонных смесей. Такие предприятия имеются почти в каждом городе. Все процессы на асфальтных заводах осуществляются по новейшим современным технологиям при помощи специализированного оборудования, позволяющего производить продукцию высокого качества. На заводах все технологические операции механизированы и автоматизированы.

Основные этапы изготовление асфальтобетона

Асфальт стандартного типа изготавливается следующим образом. Холодный влажный щебень и песок со складов погрузчиками, конвейерами или кранами подаётся в бункер агрегата питания. Из бункера щебень и песок непрерывным потоком подаётся на расположенный внизу агрегата питания ленточный сборный конвейер. Со сборного конвейера щебень и песок выгружают на ковшовый наклонный элеватор, через который смесь попадает в барабан агрегата для сушки, где происходит её нагрев до необходимой температуры. Нагревание материала осуществляется посредством сжигания газообразного и жидкого топлива в топках сушильного оборудования. Хранение жидкого топлива осуществляется в специальных баках, где происходит его нагревание и подача насосом к форсункам сушильного оборудования. Воздух, необходимый для горения, подаётся к форсункам с помощью вентиляторов. При сушке асфальтной смеси и сжигании топлива образуются пыль и горячие газы, которые затем поступают в пылеуловитель. Пылеулавливающая система служит для задержания в ней пыли, с последующей её подачей к смесительному оборудованию для дальнейшего использования. Горячие газы, очищенные от пыли, через дымовую трубу выбрасываются в атмосферу.

Нагревание материала осуществляется посредством сжигания газообразного и жидкого топлива в топках сушильного оборудования. Хранение жидкого топлива осуществляется в специальных баках, где происходит его нагревание и подача насосом к форсункам сушильного оборудования. Воздух, необходимый для горения, подаётся к форсункам с помощью вентиляторов. При сушке асфальтной смеси и сжигании топлива образуются пыль и горячие газы, которые затем поступают в пылеуловитель. Пылеулавливающая система служит для задержания в ней пыли, с последующей её подачей к смесительному оборудованию для дальнейшего использования. Горячие газы, очищенные от пыли, через дымовую трубу выбрасываются в атмосферу.

Оборудование для производства асфальта

На асфальтных заводах используются следующие цеха: смесительный, дробильно-сортировочный, помольный, для битумного хозяйства, а также энергосиловое и паросиловое отделения и лаборатория контроля качества при техническом отделе. Смесительный цех содержит оборудование, при помощи которого осуществляется приготовление асфальтобетонной смеси, агрегаты дробильно-сортировочного цеха производят изготовление щебня, а в помольном цехе изготавливается минеральный порошок.

Холодный асфальт: Производство и укладка холодного асфальтобетона

Дата публикации: 01.10.2016 14:46

Холодный асфальт: производство, применение, укладка

Холодный асфальт — уникальный материал, которому нет аналогов в современном дорожном строительстве. Обслуживание дорожного полотна с помощью этого материала имеет ряд неоспоримых преимуществ.

Главное свойство холодного асфальта — его способность достаточно долго находиться в рыхлом состоянии и при этом надежно застывать. На свойства этого материала не влияют погодные и температурные условия, поэтому его можно укладывать в любое время года.

Производство

Как и привычный нам асфальт, холодный асфальтобетон состоит из битума и щебня, однако в состав этого материала также входят специальные добавки. Эти вещества взаимодействуют с частичками камня, образуя на их поверхности своеобразную плёнку. Благодаря этой плёнке битум в смеси застывает не сразу, а лишь после того, как надежно сцепится с дорожным покрытием. Соответственно, готовая для работы асфальтовая смесь производится прямо на заводе и сразу же может быть употреблена в дело, что весьма удобно. Материал, образующийся в результате производства холодного асфальта, является чрезвычайно пластичным, что облегчает его укладку.

Соответственно, готовая для работы асфальтовая смесь производится прямо на заводе и сразу же может быть употреблена в дело, что весьма удобно. Материал, образующийся в результате производства холодного асфальта, является чрезвычайно пластичным, что облегчает его укладку.

В качестве инертного материала при производстве холодного асфальта используют дробленый камень. Перед началом работ камень тщательно высушивают и очищают от примесей. Затем его нагревают — не более чем до 100 градусов Цельсия — и загружают в смеситель, где перемешивают с битумом. Допустимая доля битума — 4,2-4,5% (от общей массы камня). Общая продолжительность перемешивания — 20-25 секунд.

После перемешивания в смесь добавляют специальные вещества. Их доля может быть различной — чем больше добавок, тем дольше будет сохраняться смесь. Перемешивание всех компонентов также занимает не более 25 секунд. После этого всё готово к укладке холодного асфальта: дополнительная подготовка почти не требуется!

Применение

Эксплуатация холодного асфальтобетона может начинаться сразу после того, как он будет уложен — вот его главное преимущество перед всеми остальными материалами для дорожного покрытия. Соответственно, с помощью этого материала можно очень быстро делать ремонт дороги: если, конечно, в ремонте нуждается небольшой участок. Кроме того, с помощью холодного асфальта можно приводить в порядок:

Соответственно, с помощью этого материала можно очень быстро делать ремонт дороги: если, конечно, в ремонте нуждается небольшой участок. Кроме того, с помощью холодного асфальта можно приводить в порядок:

- Автомобильные стоянки и площадки перед гаражами;

- Дорожки для подъезда к гаражу, асфальтированные дорожки во дворах;

- Асфальтированные участки у трамвайных рельсов;

- Перроны, посадочные площадки;

- Мостовые сооружения: собственно мосты, а также путепроводы, эстакады, тоннели и др.;

- Отмостки зданий;

- Битумные крыши;

- Прочие участки дорог и сооружения.

Преимущества холодного асфальтобетона очевидны. Его можно укладывать как в 15-градусный мороз, так и в 40-градусную жару. Практически не требуется предварительной подготовки: яму или неровность достаточно просто очистить от грязи и, желательно, воды. Не бывает отходов — вернее, бесполезных отходов: остатки можно собирать и снова использовать. А один их главных плюсов — быстрота работы. Почти сразу же после укладки холодного асфальта по дороге снова может ходить транспорт.

А один их главных плюсов — быстрота работы. Почти сразу же после укладки холодного асфальта по дороге снова может ходить транспорт.

Тем, кто беспокоится об экологической безопасности, стоит указать, что производство холодного асфальта осуществляется в строгом соответствии с требованиями ГОСТ.

Укладка холодного асфальта

Технология холодного асфальта чрезвычайно проста — вот чем объясняется её растущая популярность. Если место укладки обычного асфальта перед работой нужно тщательно готовить, то в данном случае подготовка минимальна. С участка трассы, дороги, площадки, которую необходимо ремонтировать, удаляется мусор и грязь, а также избыточная влага (при всех уникальных свойствах холодного асфальтобетона укладывать его в лужу категорически не рекомендуется). Иногда используют и подгрунтовку: в тех случаях, если желают, чтобы холодный асфальтобетон как можно быстрее стал частью дорожного покрытия.

Какое оборудование предполагает укладка по технологии холодного асфальта? В общем, такое же, как и то, которое используется при укладке покрытия других типов. Это асфальтовые смесители, ёмкости для битума, термомеханизмы и др. А вот от привычных асфальтовых катков можно и отказаться: уплотнение не обязательно! Застывание холодного асфальтобетона проходит очень быстро, поэтому ему вполне достаточно «трамбовки» проезжающими автомобилями. Напоминаем, что возобновлять дорожное движение можно практически сразу же после укладки холодного асфальта.

Это асфальтовые смесители, ёмкости для битума, термомеханизмы и др. А вот от привычных асфальтовых катков можно и отказаться: уплотнение не обязательно! Застывание холодного асфальтобетона проходит очень быстро, поэтому ему вполне достаточно «трамбовки» проезжающими автомобилями. Напоминаем, что возобновлять дорожное движение можно практически сразу же после укладки холодного асфальта.

Процесс производства асфальта

Вы когда-нибудь задумывались, как делают асфальт? Посмотрите это видео о нашем процессе производства асфальта, снятое на нашем заводе по производству асфальта Sun Prairie.

Процесс производства асфальта Wolf Paving

Для производства асфальта мы используем заполнители различных размеров и два разных песка: промышленный песок и природный песок. Используемый песок будет зависеть от производимой смеси.

Агрегаты загружаются в загрузочные бункеры, и компьютер контролирует количество заполнителя, которое попадает в асфальтобетонную смесь. В зависимости от требований задания можно производить бесконечное количество миксов. Затем агрегаты выходят на конвейер и попадают в сушилку для смешивания.

В зависимости от требований задания можно производить бесконечное количество миксов. Затем агрегаты выходят на конвейер и попадают в сушилку для смешивания.

Переработанные материалы играют ключевую роль в создании экологически безопасных решений. Wolf Paving перерабатывает 100% асфальта, снятого с рабочих площадок, а также бетонную и асфальтовую черепицу. Когда дело доходит до асфальта, переработанный материал не только лучше для окружающей среды, но и для самого продукта. Переработанная асфальтовая смесь прочнее, долговечнее и имеет более высокую устойчивость к колееобразованию, чем первичная асфальтовая смесь.Wolf Paving также использует технологию теплой смеси для производства асфальта с более низкой температурой, чтобы сэкономить топливо и окружающую среду.

После сушки и смешивания заполнителей добавляются два переработанных продукта и впрыскивается масло. Переработанные продукты попадают в воротник, который находится примерно на две трети ниже высохшего заполнителя. Добавление переработанных продуктов после сушки агрегатов предотвращает сгорание остатков масла.

Добавление переработанных продуктов после сушки агрегатов предотвращает сгорание остатков масла.

Последние 10 футов производственной системы — это место, где все смешивается, нагревается и сушится.Здесь также добавляется необходимое количество масла в соответствии с рабочими требованиями. Конечный продукт отправляется на пластинчатый конвейер в четыре силоса. Одновременно можно удерживать до 1000 тонн асфальта. Когда асфальт находится в силосах, он готов к раздаче.

После изготовления следующим шагом будет установка. Посетите этот блог, чтобы узнать о полном 7-шаговом процессе укладки асфальтового покрытия.

Если вы хотите узнать больше о производстве, продаже, переработке асфальта или асфальтового покрытия, свяжитесь с нами.

Для получения дополнительной информации о Wolf Paving или для запроса бесплатного предложения по вашему следующему проекту мощения, свяжитесь с одним из наших двух офисов. Если вы живете или работаете в районе Милуоки, позвоните нам по телефону 262-965-2121. В районе Мэдисона звоните нам по телефону 608-249-7931.

В районе Мэдисона звоните нам по телефону 608-249-7931.

Разъяснение процесса производства асфальта

Вы видите асфальт каждый день на дорогах, по которым вы едете, на дорогах, по которым вы идете, и на шоссе, по которым вы передвигаетесь. Но задумывались ли вы когда-нибудь о процессе производства асфальта?

Откуда берется асфальт?

Хотя асфальт все еще можно найти в его естественном состоянии, сегодня асфальт обычно перерабатывается из нефти.Нефтяные скважины поставляют нефть на нефтеперерабатывающие заводы, где ее разделяют на различные фракции, одна из которых — из самой тяжелой части нефти — это асфальт.

Затем асфальт можно модифицировать различными способами, включая «сокращение» (добавление режущего агента), чтобы сделать его достаточно пластичным для использования, или эмульгирование или измельчение для получения нужной консистенции. Асфальт для мощения проходит процесс смешивания либо на барабанной установке для смешивания, которая представляет собой крупномасштабную и непрерывно работающую установку, либо на установке периодического действия, которая представляет собой установку с меньшей производительностью, которая смешивает партиями.

Получение правильной асфальтовой смеси

Есть несколько различных способов смешивания асфальта, самые популярные из которых — горячий и холодный. Горячий асфальт получают путем нагревания заполнителей для уменьшения вязкости связующих веществ и придания им большей текучести, а затем его сушки для удаления оставшейся влаги. Это смешано горячим при температуре 200-350 градусов по Фаренгейту. Она называется горячей смесью не только потому, что она горячая, она также должна оставаться горячей для дорожного покрытия и уплотнения при ремонте или укладке.Эта потребность в том, чтобы асфальт оставался теплым во время укладки и уплотнения, является одной из причин, по которой летом выполняется так много мощения.

Готовый асфальт оценивается по его качеству с точки зрения консистенции, вязкости и чистоты. Это важно для правильного контроля, транспортировки и использования асфальта при укладке асфальта.

Холодный асфальт изготовлен из четверти дюймовой стружки и собственного масла. Этот особый состав сохраняет асфальт мягким и помогает ему отталкивать воду.Как следует из названия, холодный асфальт не обязательно должен быть теплым, чтобы его можно было использовать при ремонте асфальта. Добавки в масло сохраняют мягкость смеси в течение всего года, что позволяет заделывать выбоины в различных погодных условиях. Даже в холодную или влажную погоду асфальт из холодной смеси остается мягким и отталкивает воду, что делает его идеальным для ремонта выбоин зимой и ранней весной. Он будет вытеснять воду из выбоины, прилипать к поверхности под ней и оставаться гибким, заделывая выбоину в течение всего года.

Этот особый состав сохраняет асфальт мягким и помогает ему отталкивать воду.Как следует из названия, холодный асфальт не обязательно должен быть теплым, чтобы его можно было использовать при ремонте асфальта. Добавки в масло сохраняют мягкость смеси в течение всего года, что позволяет заделывать выбоины в различных погодных условиях. Даже в холодную или влажную погоду асфальт из холодной смеси остается мягким и отталкивает воду, что делает его идеальным для ремонта выбоин зимой и ранней весной. Он будет вытеснять воду из выбоины, прилипать к поверхности под ней и оставаться гибким, заделывая выбоину в течение всего года.

Производство асфальта и окружающая среда