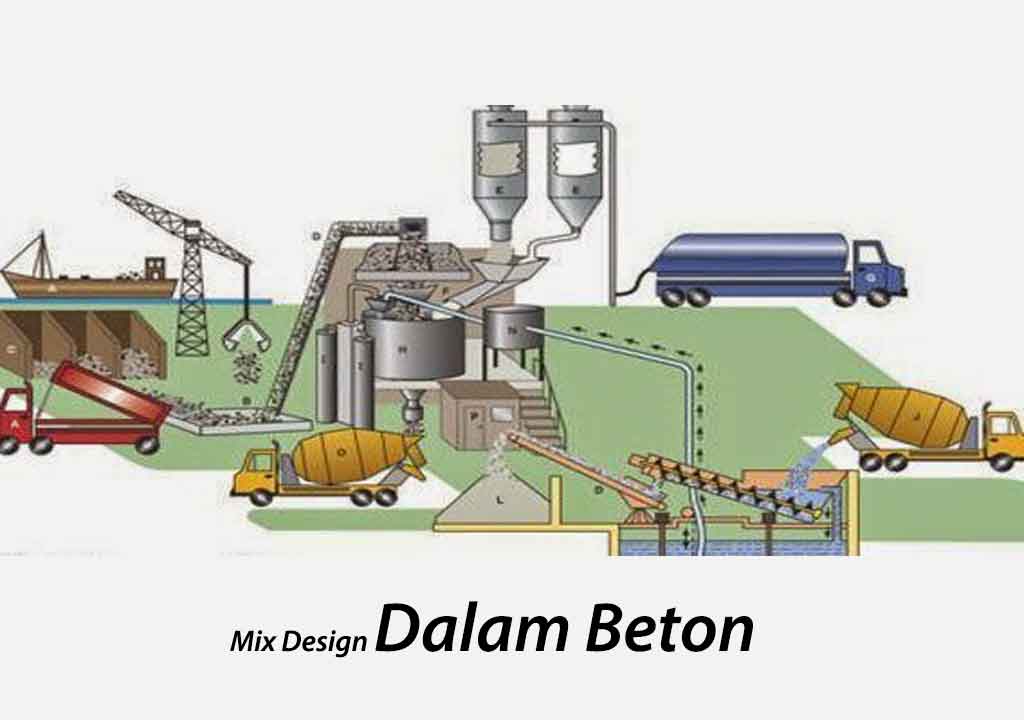

Технология производства бетона: Технология приготовления бетона. Состав бетона с добавками для бетона Эластобетон.

Технология изготовления бетона — О цементе инфо

Изготовление бетона

Правильно приготовленный бетон необходим при любых строительных работах – укладке фундамента, заливке пола, монтаже перегородок и т.д. Работа является одной из самых трудоемких, а от ее качества зависит долговечность и надежность всей конструкции. Существует несколько способов приготовления бетонных смесей, а каждый конкретный состав используется для определенных условий строительства. Бетоны делятся по: плотности, виду вяжущего вещества, назначению.

Бетон является самым главным материалом при строительстве, именно поэтому очень важно, чтобы он был правильно изготовлен.

Традиционно бетон готовится из следующих компонентов: цемент, вода, гравий или щебень, строительный песок. Из инструментов понадобятся: ведра, лопаты, бетономешалка, сетка для просеивания песка, кружка или лейка для воды. На приготовление одного кубометра бетона необходимо: 200 литров воды, около 350 кг цемента, 0,6 м3 щебня и 0,6 м3 песка. Если требуется приготовить 100 литров, количество компонентов будет таким: цемент – 3 ведра (30 кг), щебень – 8 ведер (100 кг), песок – 5 ведер (70 кг). При приготовлении в качестве вяжущего вещества чаще всего используют цемент марки 400. При использовании более низкой марки цемента, его количество увеличивается. Например, при использовании марки М300 количество цемента необходимо увеличить на 30%.

Если требуется приготовить 100 литров, количество компонентов будет таким: цемент – 3 ведра (30 кг), щебень – 8 ведер (100 кг), песок – 5 ведер (70 кг). При приготовлении в качестве вяжущего вещества чаще всего используют цемент марки 400. При использовании более низкой марки цемента, его количество увеличивается. Например, при использовании марки М300 количество цемента необходимо увеличить на 30%.

Для приготовления бетонного раствора вода должна быть очень чистой.

Чтобы правильно изготовить бетонную смесь, вода должна быть максимально чистой, без масла, примесей или других посторонних элементов. При изготовлении в жаркую погоду, для предотвращения схватывания раньше времени, можно использовать холодную воду.

Необходимое количество воды определить заранее сложно, поскольку здесь имеет значение влажность щебня и песка, а также влагопотребность цемента. Требуемый литраж воды определяют уже в самом процессе смешивания. Песок для бетонной смеси лучше использовать крупный, чистый, без дополнительных включений ила, глины, органических частиц. Для исключения инородных частиц желательно песок просеять заранее. От того, насколько чист песок, будет зависеть прочность. Попадание грязного песка влечет увеличение расхода цемента (примерно 10-20% от стандартной нормы). Заполнитель (щебень) желательно использовать мелкий (фракция 5-20 мм). Хорошие результаты дает применение дробленного или мелкого речного гравия, щебня из естественных пород. Можно использовать искусственный щебень, шлак, битый кирпич или известняк, керамзит, но бетонная конструкция с использованием таких заполнителей будет менее долговечной, снижается морозоустойчивость бетонной смеси, что нежелательно для материалов, находящихся при низких температурах или во влажной почве.

Для исключения инородных частиц желательно песок просеять заранее. От того, насколько чист песок, будет зависеть прочность. Попадание грязного песка влечет увеличение расхода цемента (примерно 10-20% от стандартной нормы). Заполнитель (щебень) желательно использовать мелкий (фракция 5-20 мм). Хорошие результаты дает применение дробленного или мелкого речного гравия, щебня из естественных пород. Можно использовать искусственный щебень, шлак, битый кирпич или известняк, керамзит, но бетонная конструкция с использованием таких заполнителей будет менее долговечной, снижается морозоустойчивость бетонной смеси, что нежелательно для материалов, находящихся при низких температурах или во влажной почве.

Способы замешивания

Вначале нужно определиться с необходимыми объемами. Приготавливают бетон несколькими способами. Если требуется большой объем бетонной смеси, нужно использовать бетономешалку, а средние и малые объемы можно замешивать вручную.

Технология приготовления бетона следующая: вначале смешивают сухие составляющие: цемент, щебень, песок, тщательно перемешиваются до получения однородной консистенции, затем небольшими порциями добавляется вода.

Если для проведения работ нужно много раствора, то для его изготовления можно использовать стационарную бетономешалку.

Масса бетонного раствора должна быть похожа на густую сметану, не должна быть чересчур текучей. Замесить ее необходимо при положительной температуре. Готовность и правильность приготовления бетона можно проверить так: сжимают в ладони немного бетона, и он должен принять некоторую форму с выделением небольшого количества жидкости. В период отвердения бетона, который занимает около 10 дней, важно предотвратить промерзание бетона, так как от появления льда его неокрепшая структура может разрушиться. Лишний цемент может привести во время усадки к растрескиванию бетона. Приготовленную бетонную смесь желательно использовать в течение нескольких часов после замеса. Ручной способ приготовления бетона. Берется два ведра: одно для цемента (оно должно быть чистым и сухим), другое – для песка и заполнителя (щебня). Работать рекомендуется двумя лопатами. Компоненты необходимо отмерять максимально точно, выравнивая их уровень по кромке ведра. Заполняя емкости цементом или песком, уплотняйте рыхлые материалы, постукивая по боку ведра лопатой.

Компоненты необходимо отмерять максимально точно, выравнивая их уровень по кромке ведра. Заполняя емкости цементом или песком, уплотняйте рыхлые материалы, постукивая по боку ведра лопатой.

Изготовление бетона требует больших усилий, так как ингредиенты бетонной смеси нужно очень тщательно перемешать.

Щебень и песок смешивают на ровной и жесткой поверхности, после в образовавшейся горке делают углубление, добавляют в него цемент и смесь перемешивают до получения равномерного цвета. Далее в куче сухих материалов еще раз делают углубление и добавляют в него воды из лейки или кружки. В углубление с водой смесь с краев подсыпают до тех пор, пока она не впитается, потом перемешивают компоненты рубящими движениями лопаты. Потом добавляют воду и снова поднимают бетон снизу кучи до образования однородной массы. Можно проверить готовность бетона: тыльной стороной лопаты сделать ряд ребер, передвигая инструмент в свою сторону.

Бетон должен иметь ровную и гладкую поверхность, а его гребни не опадать и оставаться такой же формы.

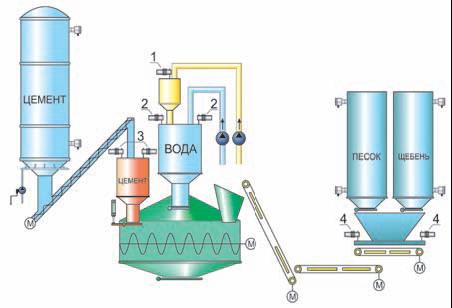

Машинный способ приготовления

При этом способе используют бетономешалку, которую устанавливают на ровной поверхности. Перед включением нужно убедиться, что барабан находится в вертикальном положении. В барабан при помощи ведра загружают половину щебня и наливают воду. Небольшими частями по очереди добавляют цемент, песок и крупный заполнитель. Смесь необходимо перемешивать несколько минут. Далее, для проверки готовности, наклонив барабан, необходимо отлить небольшое количество бетонной смеси в тачку. Если смесь еще не готова, ее обратно загружают в барабан и продолжают перемешивание.

Уплотнение

Уплотнение бетонной смеси обычно проводиться с помощью вибрирования.

Грамотная технология бетона подразумевает наличие процесса уплотнения. Признаком хорошего бетона является плотная структура. Без уплотнения бетон не может достичь свойств жесткого бетона. Чтобы получить качественный бетон, важно выбрать способ уплотнения. Эффективный и самый популярный способ уплотнения монолитного бетона – вибрирование. Оно уменьшает сцепление между зернами бетонной смеси, и она приобретает свойства вязкой тяжелой жидкости. В завершение вибрирования прочность структуры возобновляется.

Оно уменьшает сцепление между зернами бетонной смеси, и она приобретает свойства вязкой тяжелой жидкости. В завершение вибрирования прочность структуры возобновляется.

Под воздействием вибрирования бетонная смесь разжижается, приобретая повышенную текучесть и подвижность. В таком виде она лучше заполняет опалубку и распределяется в ней, включая пространство между арматурными стержнями. При применении вибрации получают более прочные рабочие швы и лучшие поверхности бетона, хорошее сцепление нового слоя бетона с ранее уложенным, арматурой. Не следует использовать вибраторы для перемещения бетонной смеси на большие расстояния в горизонтальном направлении. Необходимо разгружать бетонную смесь как можно ближе от места ее укладки, разравнивать слоями и потом производить вибрацию. Чтобы обеспечить гладкую поверхность и уменьшить образование пор на поверхностях, прилегающих к опалубке, перед вибрированием производят штыкование или трамбование бетонной смеси.

Виды вибраторов

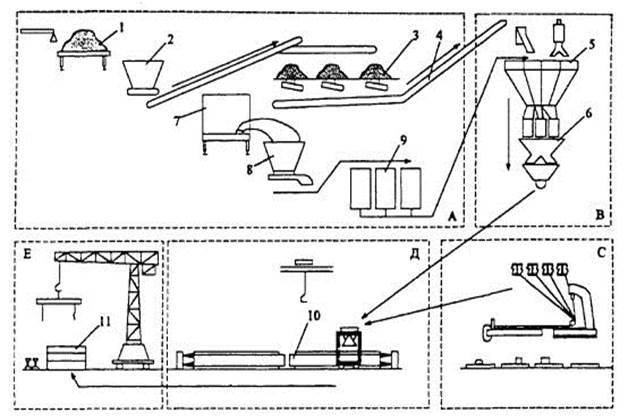

Вибраторы для уплотнения бетонной смеси:

а – вибратор с гибким валом; б – вибробулава; в – пакетный вибратор; г – поверхностный вибратор; д – схема перестановки вибраторов.

В строительстве используют 3 типа вибраторов: наружные, поверхностные и внутренние (глубинные). Погружаясь в бетонную смесь, рабочая часть внутренних вибраторов передает ей колебания через корпус. Поверхностные вибраторы передают колебания через рабочую площадку и устанавливаются на уплотняемую бетонную смесь. Наружные вибраторы передают колебания через рабочую площадку, они закрепляются на опалубке тисками или другими устройствами. Применение того или иного типа вибраторов зависит от формы и размеров бетонируемой конструкции, ее армированности и необходимой интенсивности бетонирования. Внутренние вибраторы с гибким валом применяют в густоармированных конструкциях.

Внутренние вибраторы типа булавы используют для уплотнения, предназначенной для массивных конструкций. Поверхностные вибраторы используют при бетонировании полов и тонких плит, ими уплотняют только верхние слои бетона. Наружные вибраторы используют для уплотнения бетонной смеси в густоармированных тонкостенных конструкциях: балок, колонн.

Схема глубинного вибратора с гибким валом: 1 — площадка; 2 – электродвигатель; 3 — кулачковая муфта; 4 — гибкий вал; 5 — вибронаконечник; 6 — корпус; 7 — дорожка; 8 — бегунок; 9 – муфта; 10 – шпиндель.

Вибрационный способ эффективно использовать при умеренно пластичных бетонных смесях (подвижность 6-8 см).Если смеси с большей подвижностью, при вибрации возникает расслоение. При использовании поверхностных вибраторов уплотнение производится в течение 20-60 с, глубинных – 20-40 с, наружных – 50-90 с. Время вибрирования жестких бетонных смесей должно быть не меньше показателя жесткости данной смеси. Зрительно продолжительность вибрирования можно определить по таким признакам: приобретение однородного вида бетонной смеси, прекращение ее оседания, горизонтальность поверхности, появление цементного молока на поверхности смеси.

Технология вибрирования

Глубинные вибраторы должны находиться друг от друга на расстоянии в 50 см.

Наиболее эффективными являются внутренние вибраторы. Ими вибрируют бетон, предназначенный для балок, фундаментов, стен, колонн. При укладке нового слоя вибратор переставляется с одной позиции на другую. При работе с внутренними вибраторами максимальная толщина уплотняемого слоя принимается не более 1,25 их длины. Необходимо, чтобы вибратор углубился на 5-10 см в ранее уложенный слой для проработки стыка между слоями и для лучшей связи слоев. Вибратор нужно погружать и ниже лицевой поверхности только что уложенного бетона. Внутренние вибраторы оснащены вибрирующими элементами, погружаемыми в бетонную смесь. Они должны погружаться в вертикальном положении на расстоянии в 50 см один от другого.

Ими вибрируют бетон, предназначенный для балок, фундаментов, стен, колонн. При укладке нового слоя вибратор переставляется с одной позиции на другую. При работе с внутренними вибраторами максимальная толщина уплотняемого слоя принимается не более 1,25 их длины. Необходимо, чтобы вибратор углубился на 5-10 см в ранее уложенный слой для проработки стыка между слоями и для лучшей связи слоев. Вибратор нужно погружать и ниже лицевой поверхности только что уложенного бетона. Внутренние вибраторы оснащены вибрирующими элементами, погружаемыми в бетонную смесь. Они должны погружаться в вертикальном положении на расстоянии в 50 см один от другого.

Нельзя слишком долго работать вибратором на одном месте.

Зоны вибрирования от каждого погружения должны немного перекрывать друг друга. Излишне долго вибрировать в одной точке нельзя, так как это может привести к расслоению бетонной смеси. Если применяется слишком пластичная бетонная смесь, нужно избегать длительного вибрирования. Но необходимо стремиться, чтобы не оставалось непровибрированных участков. Погружение частиц крупного заполнителя в раствор, и выделение раствора вдоль опалубки свидетельствует о возможном окончании вибрирования. Задержка начала вибрирования безопасна до того момента, пока смесь при вибрации может разжижаться, и вибратор не оставляет в ней углублений. Если арматура жестко закреплена и не может перемещаться, вибратор касаться ее не должен.

Но необходимо стремиться, чтобы не оставалось непровибрированных участков. Погружение частиц крупного заполнителя в раствор, и выделение раствора вдоль опалубки свидетельствует о возможном окончании вибрирования. Задержка начала вибрирования безопасна до того момента, пока смесь при вибрации может разжижаться, и вибратор не оставляет в ней углублений. Если арматура жестко закреплена и не может перемещаться, вибратор касаться ее не должен.

Глубинный вибратор не должен соприкасаться с опалубкой, в другом случае он повредит ее.

Внутренние вибраторы не должны соприкасаться с опалубкой, поскольку будут повреждать ее поверхность, что отразится на качестве поверхности бетона. С помощью внутренних вибраторов производится уплотнение монолитного бетона. При укладке бетона каждый слой уплотняют вибрированием. В процессе этого рабочий наконечник включенного ручного вибратора помещают в бетонную смесь под углом 30-35°, чтобы конец его рабочей части проходил сквозь границу раздела старого и нового слоев бетона на 5-10 см. Вибрирование вызывает уплотнение бетонной смеси, вытеснение воздуха и осаждение зерен уплотнителя. За счет этого в составе бетонной смеси исчезает граница раздела между слоями. В процессе уплотнения рабочий наконечник вибратора быстро помещают на необходимую глубину и аккуратно вынимают. Во время этого должна закрыться поверхность бетона. Зоны воздействия вибратора должны перекрываться на 10 см как минимум.

Вибрирование вызывает уплотнение бетонной смеси, вытеснение воздуха и осаждение зерен уплотнителя. За счет этого в составе бетонной смеси исчезает граница раздела между слоями. В процессе уплотнения рабочий наконечник вибратора быстро помещают на необходимую глубину и аккуратно вынимают. Во время этого должна закрыться поверхность бетона. Зоны воздействия вибратора должны перекрываться на 10 см как минимум.

Вибрирование другими способами

Наружные вибраторы используются для бетонирования густоармированных стен толщиной до 30 см и колонн со сторонами до 60 см. Наружные вибраторы укрепляются на наружной стороне опалубки, и через нее передаются колебания бетонной смеси. При бетонировании плоскостных конструкций – полов, плит перекрытий, дорог и т. п. применяют поверхностные вибраторы. Необходимо правильно вибрировать данными приспособлениями. Они устанавливаются на уплотняемую поверхность и передают колебания через рабочую площадку. Поверхностный вибратор может прикрепляться к опалубке или перемещаться по поверхности бетонной смеси.

1%22%20viewBox%3D%220%200%2068%2048%22%20width%3D%22100%25%22%3E%3Cpath%20class%3D%22ytp-large-play-button-bg%22%20d%3D%22M66.52%2C7.74c-0.78-2.93-2.49-5.41-5.42-6.19C55.79%2C.13%2C34%2C0%2C34%2C0S12.21%2C.13%2C6.9%2C1.55%20C3.97%2C2.33%2C2.27%2C4.81%2C1.48%2C7.74C0.06%2C13.05%2C0%2C24%2C0%2C24s0.06%2C10.95%2C1.48%2C16.26c0.78%2C2.93%2C2.49%2C5.41%2C5.42%2C6.19%20C12.21%2C47.87%2C34%2C48%2C34%2C48s21.79-0.13%2C27.1-1.55c2.93-0.78%2C4.64-3.26%2C5.42-6.19C67.94%2C34.95%2C68%2C24%2C68%2C24S67.94%2C13.05%2C66.52%2C7.74z%22%20fill%3D%22%23f00%22%3E%3C%2Fpath%3E%3Cpath%20d%3D%22M%2045%2C24%2027%2C14%2027%2C34%22%20fill%3D%22%23fff%22%3E%3C%2Fpath%3E%3C%2Fsvg%3E%3C%2Fspan%3E%3C%2Fbody%3E%3C%2Fhtml%3E» allowtransparency=»true»/>

Поверхностными вибраторами уплотнение смеси производят непрерывными полосами, каждая последующая должна перекрываться предыдущей на 10-20 см. При одиночной арматуре толщина уплотняемого слоя принимается до 250 мм, при двойной – не более 120 мм. Толщина слоя в неармированных конструкциях может быть не более 40 см. Если бетонная смесь достаточно уплотнена вибрированием, то:

Если бетонная смесь достаточно уплотнена вибрированием, то:

- на поверхности исчезают воздушные пузырьки и появляется цементное молоко с мелкозернистым песком;

- поверхность бетона быстро закрывается после вынимания вибратора;

- бетонная смесь перестает оседать.

jpg%27%29%3Bbackground-position%3Acenter%3Bbackground-size%3Acover%3Bbackground-repeat%3Ano-repeat%3B%22%3E%3C%2Fa%3E%3Cspan%20style%3D%22position%3Aabsolute%3Bleft%3A50%25%3Btop%3A50%25%3Bwidth%3A68px%3Bheight%3A48px%3Bmargin-left%3A-34px%3Bmargin-top%3A-24px%3Bpointer-events%3Anone%3B%22%3E%3Csvg%20height%3D%22100%25%22%20version%3D%221.1%22%20viewBox%3D%220%200%2068%2048%22%20width%3D%22100%25%22%3E%3Cpath%20class%3D%22ytp-large-play-button-bg%22%20d%3D%22M66.52%2C7.74c-0.78-2.93-2.49-5.41-5.42-6.19C55.79%2C.13%2C34%2C0%2C34%2C0S12.21%2C.13%2C6.9%2C1.55%20C3.97%2C2.33%2C2.27%2C4.81%2C1.48%2C7.74C0.06%2C13.05%2C0%2C24%2C0%2C24s0.06%2C10.95%2C1.48%2C16.26c0.78%2C2.93%2C2.49%2C5.41%2C5.42%2C6.19%20C12.21%2C47.87%2C34%2C48%2C34%2C48s21.79-0.13%2C27.1-1.55c2.93-0.78%2C4.64-3.26%2C5.42-6.19C67.94%2C34.95%2C68%2C24%2C68%2C24S67.94%2C13.05%2C66.52%2C7.74z%22%20fill%3D%22%23f00%22%3E%3C%2Fpath%3E%3Cpath%20d%3D%22M%2045%2C24%2027%2C14%2027%2C34%22%20fill%3D%22%23fff%22%3E%3C%2Fpath%3E%3C%2Fsvg%3E%3C%2Fspan%3E%3C%2Fbody%3E%3C%2Fhtml%3E» allowtransparency=»true»/>

Если вынув наконечник вибратора, отверстие не заполняется бетонной смесью, это означает, что длительность вибрирования была недостаточной, консистенция бетона была чересчур густой или началось схватывание бетона. Ни в коем случае нельзя распределять смесь в опалубке при помощи наконечника вибратора, опирать наконечник на арматуру и элементы крепления опалубки. Если обнаружена деформация или смещения опалубки, бетонирование нужно прекратить, опалубку нужно исправить до начала схватывания бетона.

Ни в коем случае нельзя распределять смесь в опалубке при помощи наконечника вибратора, опирать наконечник на арматуру и элементы крепления опалубки. Если обнаружена деформация или смещения опалубки, бетонирование нужно прекратить, опалубку нужно исправить до начала схватывания бетона.

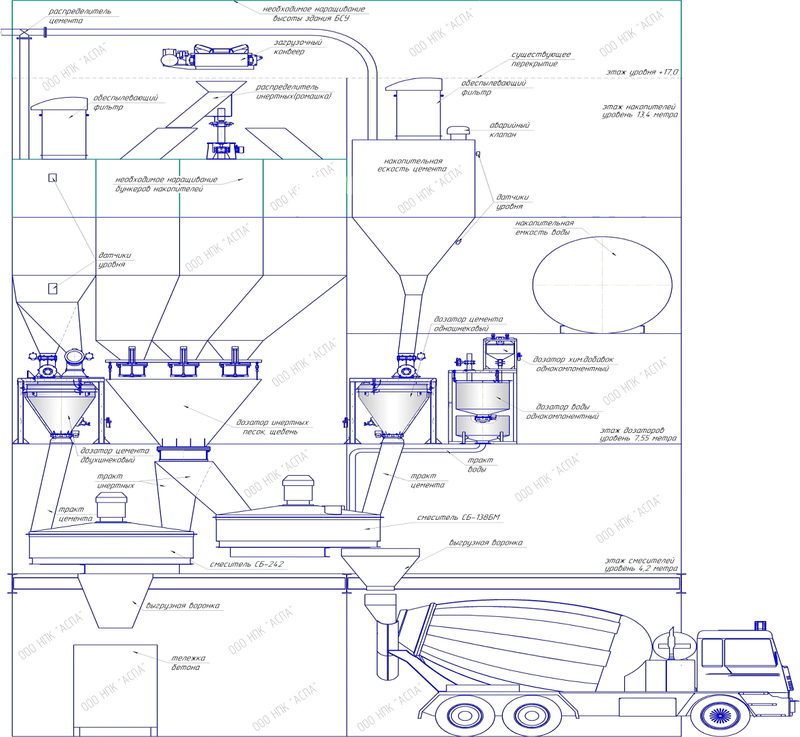

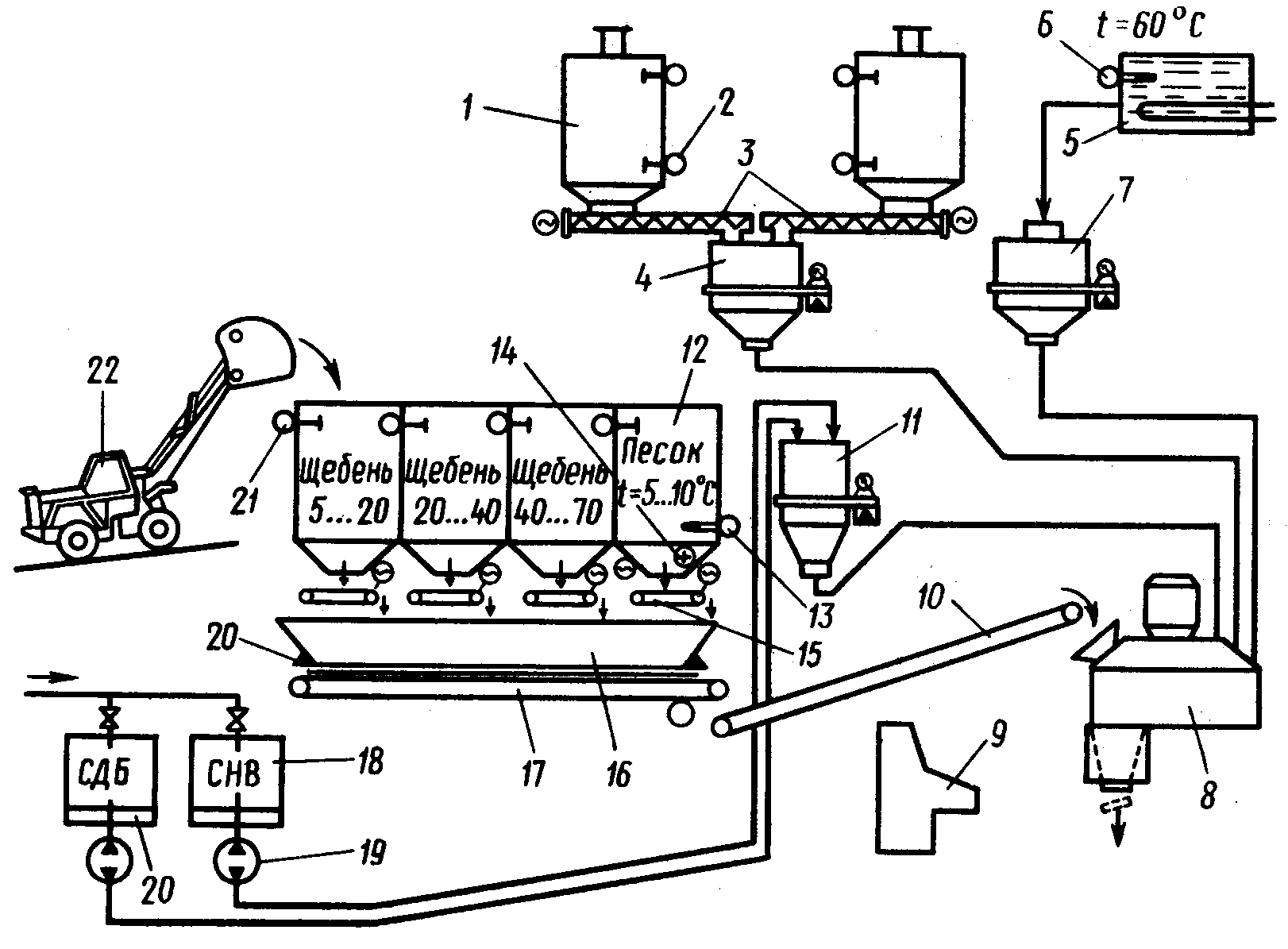

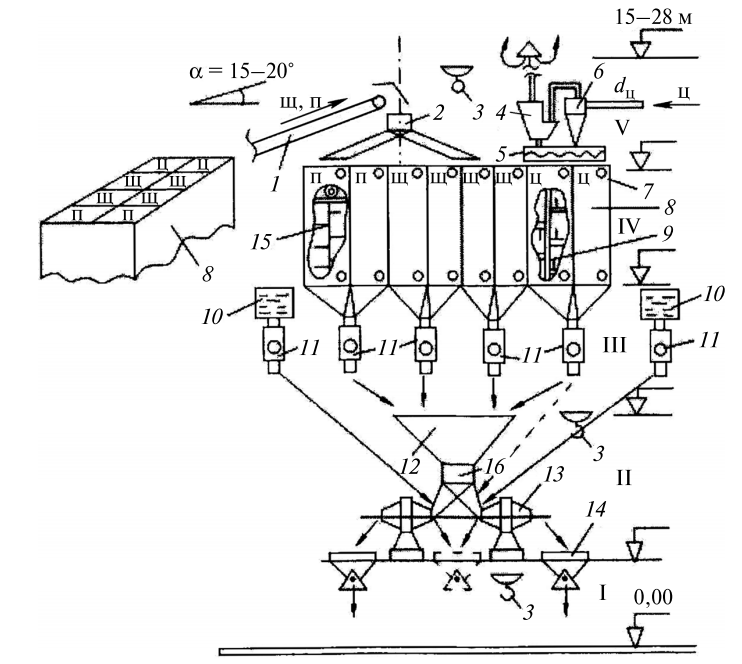

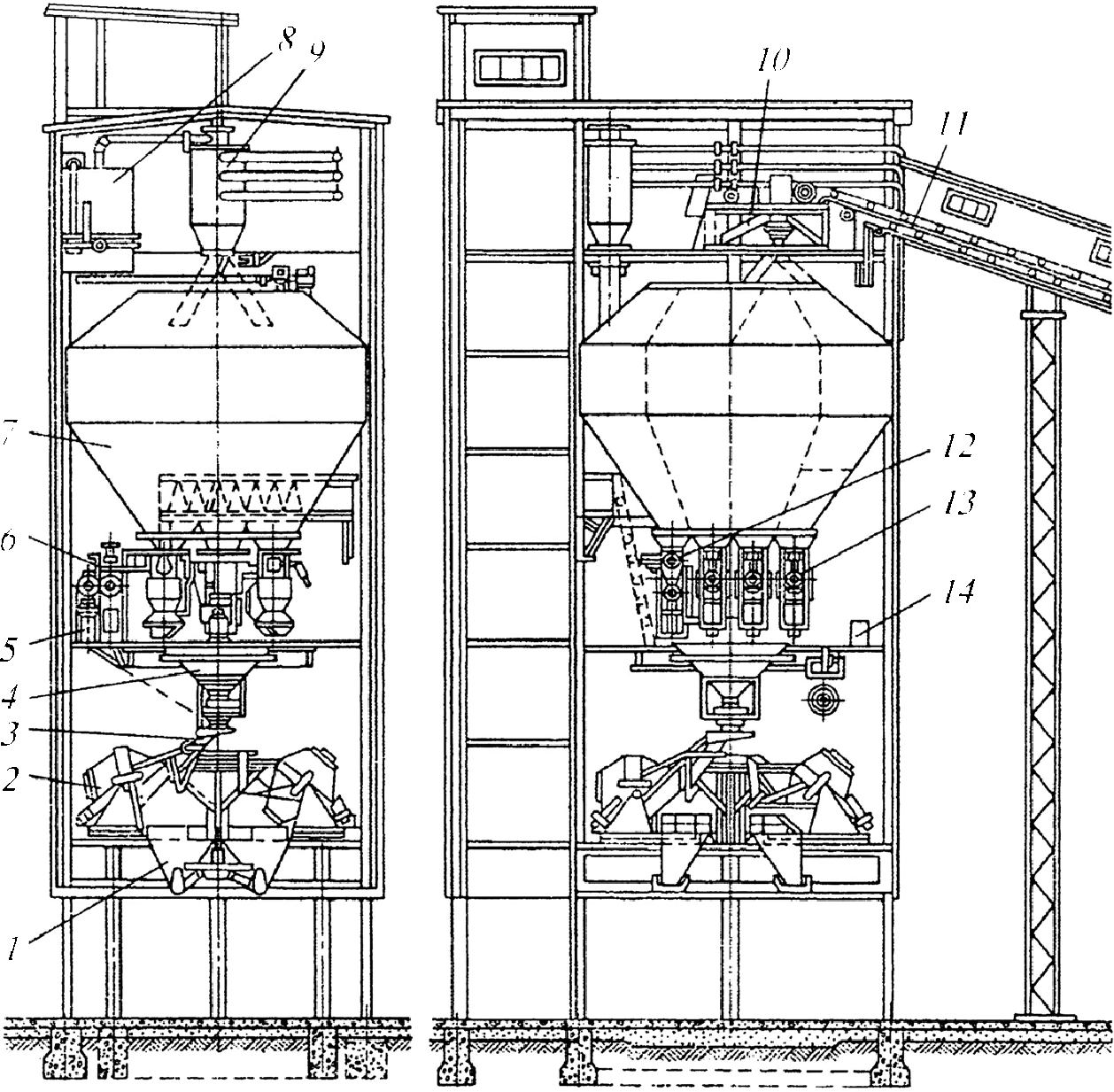

Технология производства бетона на заводе.

Современный бетон по технологии производства мало чем отличается от материала, использовавшегося сто или две тысячи лет назад. Чтобы получить бетонирующую смесь, достаточно смешать в определенных пропорциях цемент (вяжущее), песок, щебень (заполнитель) и технически чистую воду.

На практике дело обстоит несколько сложнее. Трудно самому постоянно замешивать большие партии материала со стабильно высоким качеством. Поэтому для больших и сложных объектов приобрести бетон лучше в готовом виде и у профессионалов. Компания «Бетон центр» готова продать нужный объем смесей с собственного завода по их производству. А к самостоятельному изготовлению бетона вы сможете прибегнуть при несложном строительстве или ремонте.

А к самостоятельному изготовлению бетона вы сможете прибегнуть при несложном строительстве или ремонте.

Производственный цикл

Технология производства бетона на заводе в Твери предусматривает несколько этапов.

- Подготовленные ингредиенты смешиваются в нужной пропорции. Соотношение зависит от марки и некоторых особенностей состава смеси. Доля цемента прямо пропорциональна марке бетона. Концентрацию вяжущего можно немного снижать, если брать цемент с более высокой маркой. Одновременно с этим корректируют соотношение других компонентов. В зависимости от условий транспортировки и других требований могут использоваться специальные присадки.

- Ингредиенты тщательно размешиваются до равномерной консистенции. Затем смесь сразу же отгружается в автобетоносмесители и доставляется на стройплощадки. Миксеры — стандартный и наиболее эффективный способ перевозки.

Контроль качества

Оборудование для производства бетона, совершенная технология, оптимизация работы предприятия и прочее не имеют значения, если на заводе не контролируется качество продукции. Только мероприятия по контролю технологии производства могут гарантировать, что бетонирующие смеси обладают всеми нужными свойствами.

Используются визуальные и лабораторные методы контроля. В последнем случае отбираются образцы смесей. Они формуются в виде небольших кубов и выдерживаются в определенных условиях. Далее застывший бетон помещается под пресс. Максимальное давление и характер деформации фиксируются. На основе полученных данных делаются выводы, насколько правильно организованы производственные процессы. Узнать о результатах проверок на нашем предприятии можно по номеру 8-800-222-15-05 или 8-920-150-31-00.

Процесс производства бетона

Процесс производства бетона – неотъемлемая составляющая строительных работ. Так, к примеру, он необходим при заливке пола, возведении фундамента и даже при установке забора. Это один из самых трудоемких, очень ответственных моментов строительства.

Правильно изготовленный и залитый бетон является залогом прочной, надежной и долговечной конструкции.В зависимости от функционального назначения и марки цемента могут отличаться пропорции сухих веществ.

Обычно при изготовлении используют следующие составляющие:

1. Вода;

2. Цемент;

3. Песок;

4. Щебень (гравий).

Соотношение сухих веществ в создаваемом материале должно быть 1:3:3 соответственно. К примеру, чтобы приготовить 1 м3 бетона потребуется взять 200 литров воды, 0,2 м3 цемента (марка 400) и по 0,6 м3 песка и гравия. Количество воды указано ориентировочно, т.к. песок и щебень так же могут содержать некоторое количество влаги.

Технология изготовления бетона следующая: в первую очередь интенсивно перемешиваются сухие составляющие до получения однородной массы, а после этого небольшими порциями добавляется вода. Готовый бетон не должен быть как слишком жидким, так и слишком густым. Проверить готовность можно следующим способом: в ладони сжать получившуюся массу, в результате должен образоваться комок с небольшим количеством выделившейся влаги.

Чтобы получить качественный бетон необходимо выполнять требования к используемым ингредиентам. Во-первых, вода должна быть максимально чистой без каких-либо посторонних примесей. Во-вторых, песок лучше брать крупный и чистый, без глины и ила. От качества песка зависит прочность смеси и расход цемента. Щебень рекомендуется брать мелкий, фракции от 5 до 20мм. Лучше всего для этой цели подходит щебень, изготовленный из натуральных горных пород. Использование в этом качестве битых кирпичей, искусственного щебня и др.

Вы можете отважиться и сами изготовить бетон, а можете заказать готовый напрямую с завода-изготовителя. С целью предотвращения расслаивания и частичного застывания, доставка бетона осуществляется в автобетономешалках.

Информация о производстве бетонного завода «Технология бетона»

Технология производства бетона основывается на смешивании всех компонентов: цемент, вода, крупные и мелкие заполнители. Также в состав могут входить химические добавки для улучшения тех или иных свойств, исходя из требований клиента. Именно поэтому выделить одну единую технологию невозможно. Она подбирается под каждый отдельный запрос, чтобы готовый продукт соответствовал условиям окружающей среды, прочностным характеристикам, необходимому показателю твердости.

Компания «Технология Бетона» — надежный производитель бетона, действующий в соответствии с ДСТУ Б.В.2.7-43-96. Из года в год выпускать и предлагать нашим клиентам продукцию высокого качества позволяет контроль на каждом производственном этапе и использование современного оборудования. При работе в смесь вносятся добавки бренда Arhiplast TM, которые снижают водо-цементное соотношение. Они также нужны для того, чтобы мы могли создавать бетон и растворы при низких температурах. Собственная мощная производственная база – возможность реализовать заказы любых объемов в рассчитанные сроки.

При работе в смесь вносятся добавки бренда Arhiplast TM, которые снижают водо-цементное соотношение. Они также нужны для того, чтобы мы могли создавать бетон и растворы при низких температурах. Собственная мощная производственная база – возможность реализовать заказы любых объемов в рассчитанные сроки.

Рецептура

Рецептура предполагает четкое следование требуемому составу и прописанной технологии. Состав обуславливается количеством и долей наличия того или иного компонента, исходя из маркировки и класса. Технология определяется условиями обработки бетона (влажность, температура), последовательностью добавления в смесь, механическими воздействиями (частота и тщательность замешивания).

Состав

· Цемент. Элемент необходим для сцепления частиц заполнителя между собой. Качество раствора зависит от вяжущего свойства цемента. Изготавливается из клинкера, который представляет собой обожженное естественное сырье или искусственную смесь.

· Вода. Незаменимый компонент, который в идеале не должен содержать химические примеси. Также недопустимо применять морскую воду из-за высокой концентрации, которая негативно воздействует на смесь.

Также недопустимо применять морскую воду из-за высокой концентрации, которая негативно воздействует на смесь.

· Крупный заполнитель. Может использоваться гравий и щебень. Гранулы вещества должны обладать хорошей прочностью, чтобы по итогу выступить «скелетом» будущего изделия. Гравий за счет своей формы считается более оптимальным вариантом.

· Мелкий заполнитель. Для этого берется песок, который имеет классификацию по происхождению и минералогическому составу. Каждый вид представляет собой отдельный материал по свойствам. Важно учитывать структуру песка, его набор химических примесей и частиц, так как некоторые могут губительно сказаться на бетоне. Тщательная промывка убережет от сульфатов и гипсовых частиц.

Технология приготовления

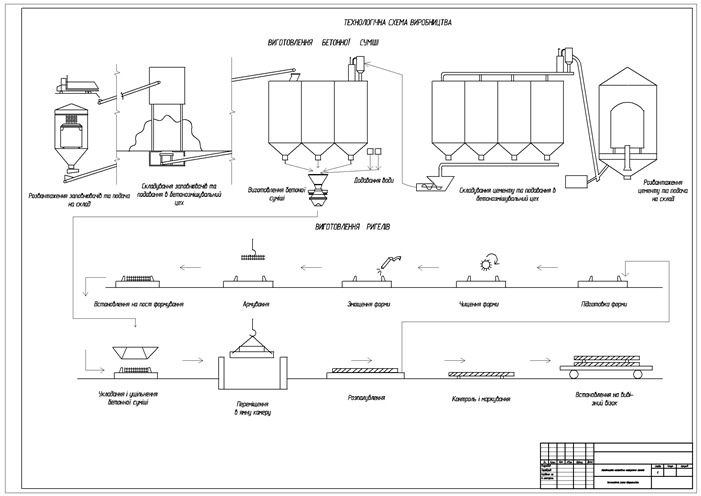

Первый этап – отбор нужного количества компонентов, указанного в рецептуре. Далее все элементы загружаются в бетономешалку, одновременно с этим подается вода, и механизм приводится в действие.

Стадия перемешивания необходима для того, чтобы жидкий раствор получился однородным. Если не позаботиться об этом моменте и допустить неоднородность, то по итогу готовая

Если не позаботиться об этом моменте и допустить неоднородность, то по итогу готовая

конструкция будет иметь неодинаковую прочность на разных участках. А это может привести к повреждениям при действии нагрузки. При готовке мы следуем всем правилам нормативной документации. Время перемешивания в период холодов увеличивается на 25% от показателя летом.

После бетономешалки следует перемещение смеси в специальные формы, где происходит твердение. Спустя некоторое время материал получает предполагаемую прочность, и лишь после этого он полностью пригоден для эксплуатации на строительных площадках.

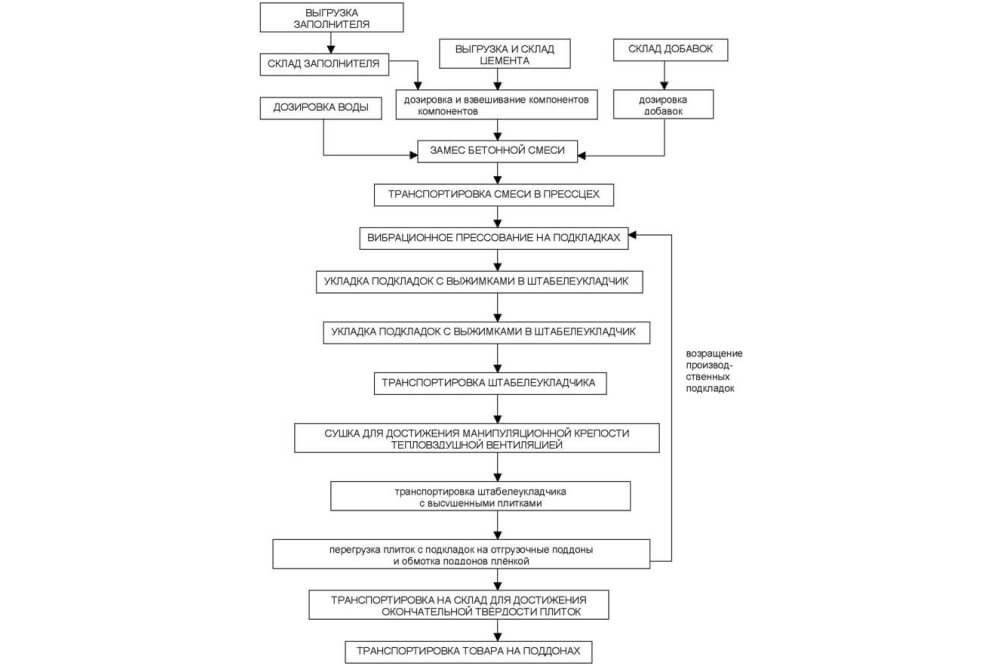

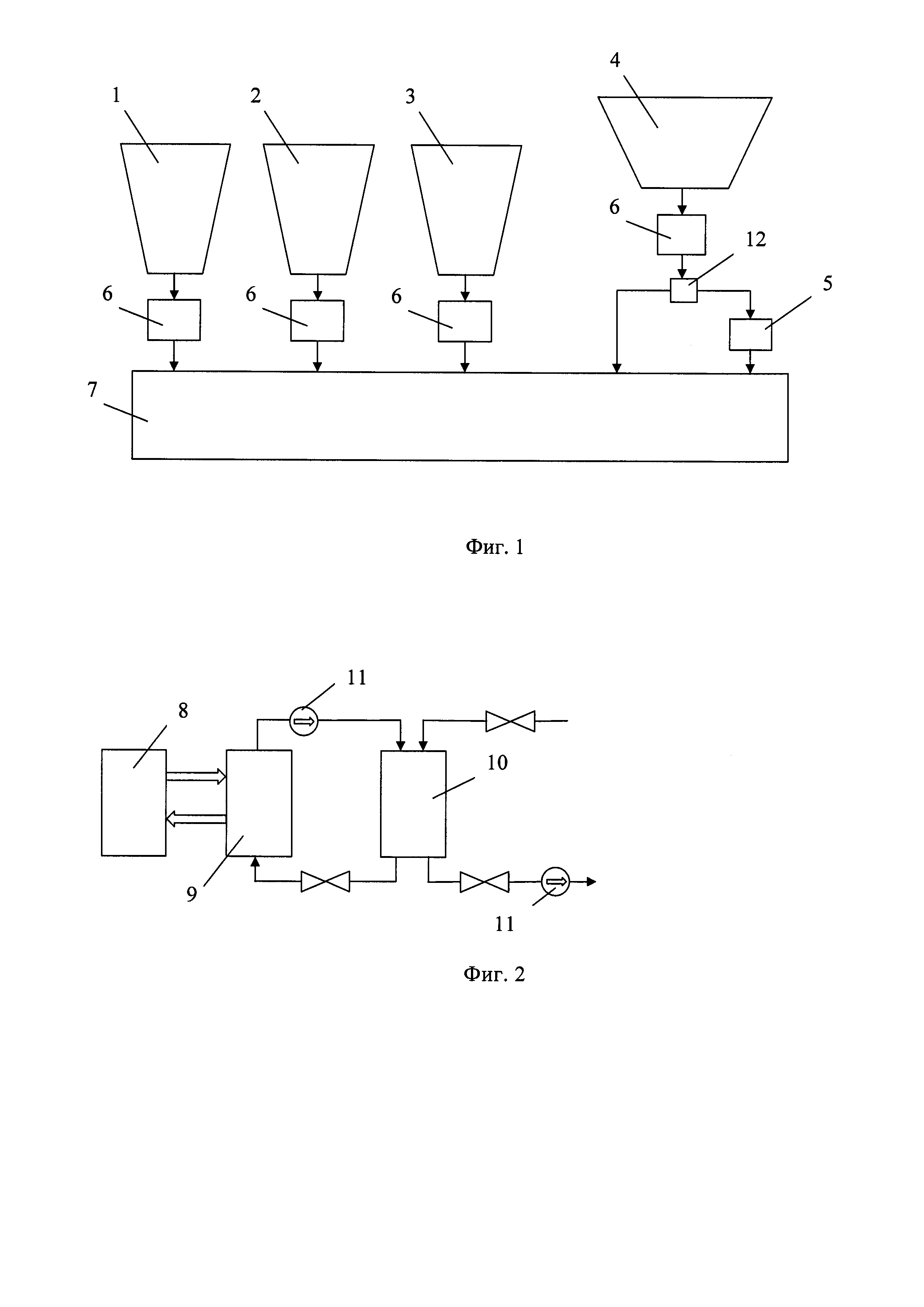

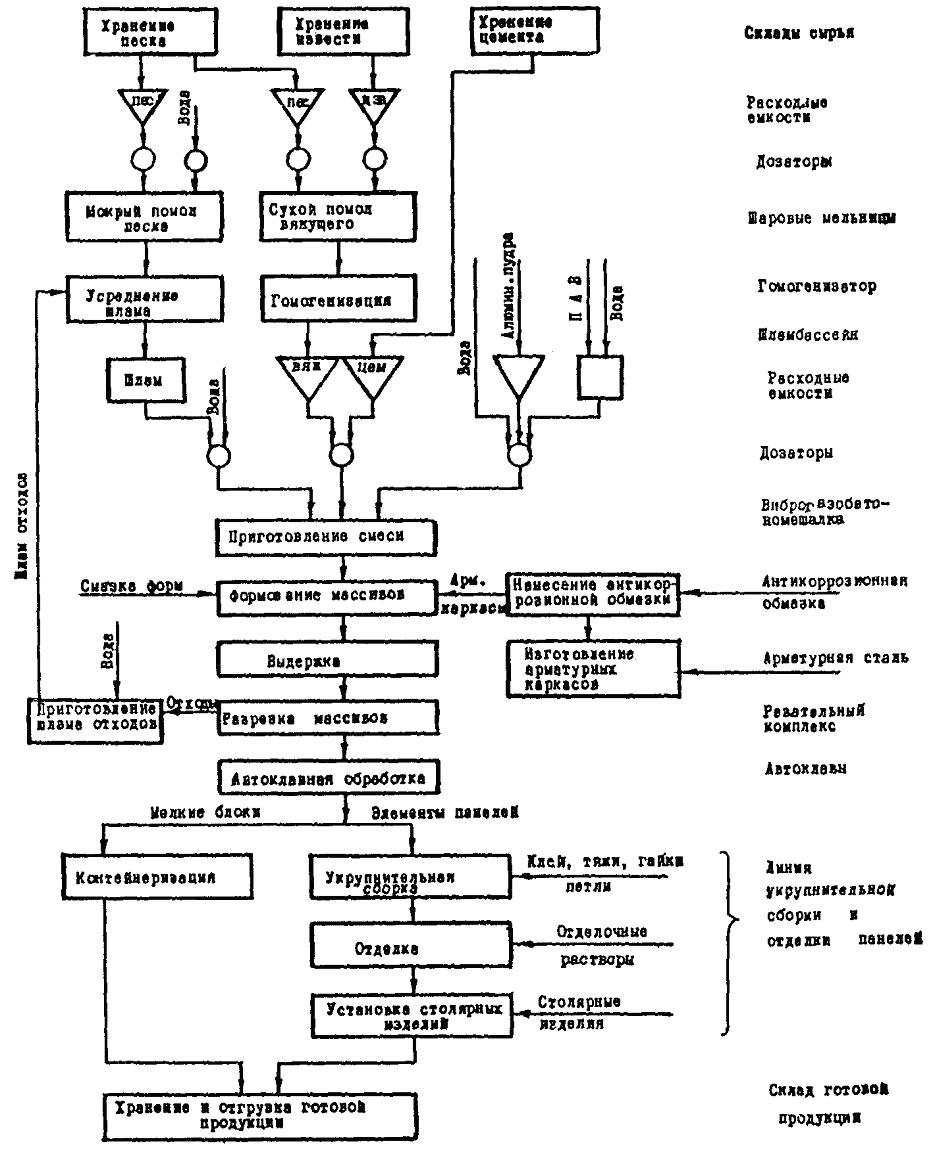

Технологические линии | ||||

Вяжущие | Заполнители | Растворимые в воде добавки | ||

Доставка материалов на предприятие | ||||

Железнодорожный, автомобильный и водный транспорт | ||||

Разгрузка | ||||

Механические и пневматические разгрузчики | Стационарные и передвижные механические разгрузчики | Краны, погрузчики, самоходные тележки | ||

Складирование и хранение | Хранение и подогрев в зимнее время | Складирование и хранение | ||

Открытые и закрытые склады | Закрытые склады | |||

Перемещение в дозировочно-смесительное отделение | ||||

Механический или пневматический транспорт | Механический транспорт | Специальные транспортные устройства | ||

Промежуточное хранение | Растворение в воде, хранение | |||

Расходные бункера | Пропеллерные смесители, баки | |||

Дозирование | ||||

Дозаторы по массе | ||||

Промежуточное хранение сухой смеси | ||||

Сборный бункер | ||||

Вода затворения | ||||

Дозирование | ||||

Бетоно- и растворосмесители | Дозатор | |||

Промежуточное хранение готовой смеси | ||||

Раздаточные бункера | ||||

Транспортирование смеси | ||||

Автобетоносмесители, автосамосвалы, бадьи, бункера, вагонетки | ||||

Производство бетона технология, производства тяжелого, ячеистого, прозрачный бетон, технологический процесс, монолитного

При  Так как существует несколько видов бетона, то и способы приготовления будут отличаться.

Так как существует несколько видов бетона, то и способы приготовления будут отличаться.

Производство бетона и технологический процесс

- Процесс производства начинается с подбора состава. Обязательно учитывается тип бетона, который нужно получить на выходе. Он должен отвечать требованиям морозостойкости, плотности, подвижности, водонепроницаемости. Так же рассчитывают правильное соотношение компонентов.

- Далее происходит загрузка ингредиентов в бетоносмесители и тщательное перемешивание.

- Следующий этап — транспортировка на объект. Перевозка смесей осуществляется только специальной техникой.

Технология производства тяжелого бетона

Тяжелый бетон — материал повышенной плотности, который используется в строительстве мостов, хранилищ, монолитных фундаментов. Для его изготовления берут прочные наполнители (гранитный или гравийный щебень), песок, цемент и химические добавки, повышающие его полезные свойства.

Все компоненты, очищенные от ненужных примесей, загружают в бетоносмеситель и тщательно перемешивают. На выходе смесь должна соответствовать ГОСТу. Крупные заводы имеют свою собственную лабораторию для контроля качества.

На выходе смесь должна соответствовать ГОСТу. Крупные заводы имеют свою собственную лабораторию для контроля качества.

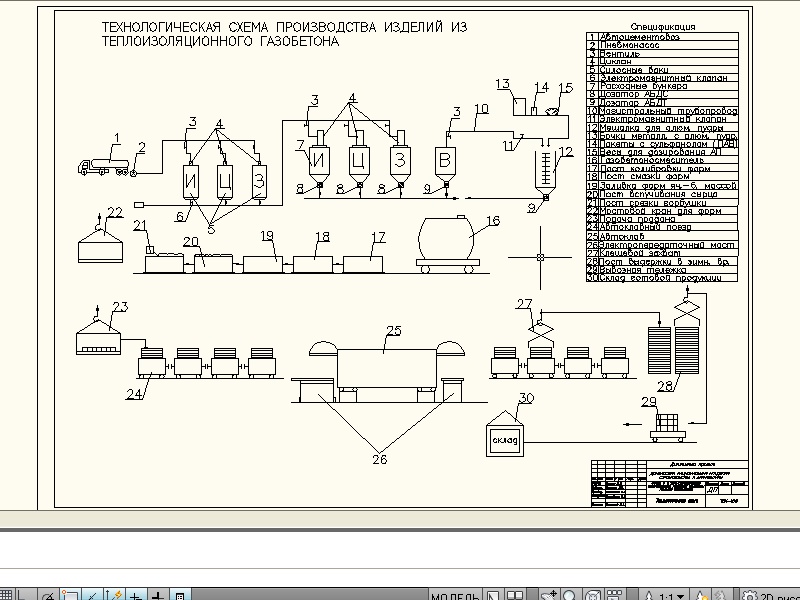

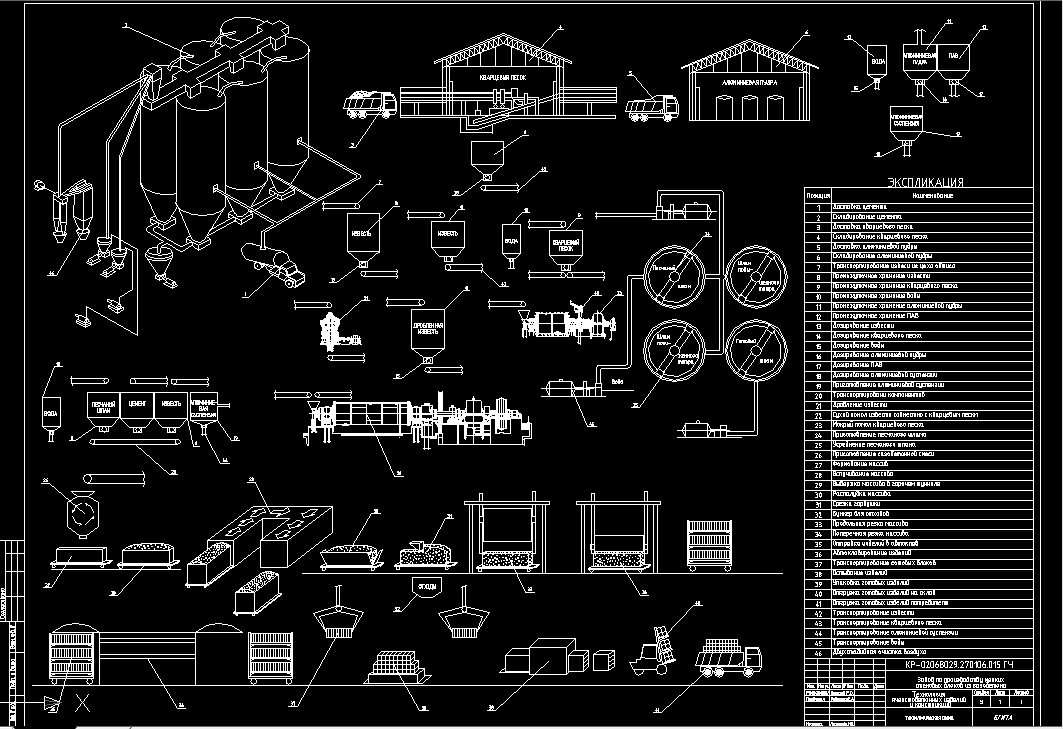

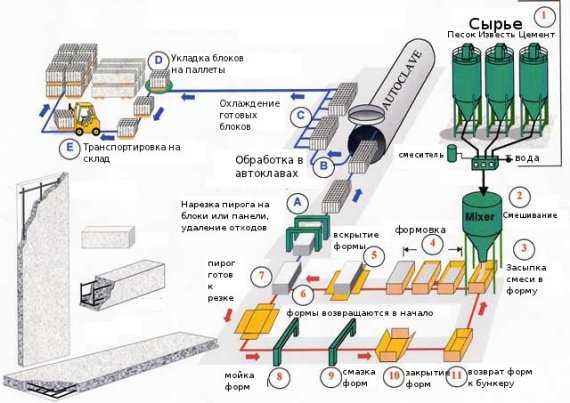

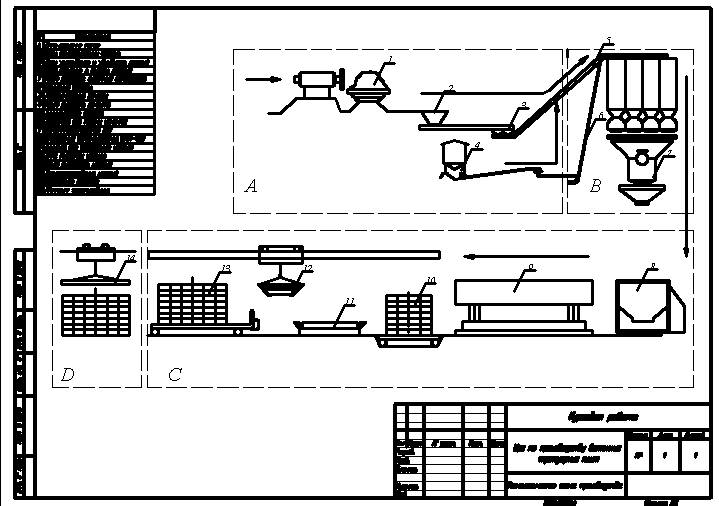

Технология производства ячеистого бетона

Ячеистый бетон отличается по составу и способу приготовления от обычных растворов. Это пористый и легкий материал. Достичь пористости можно разными способами. При производстве газобетона, в смесь из цемента, извести, песка и воды добавляют алюминиевую пасту. Она вступает в реакцию с известью и образует водород. Таким образом, происходит вспучивание материала. Пенобетон делают по другой технологии. Поры получают при введении в раствор специального пенообразователя.

Технология производства монолитного бетона

Монолитный бетон используется при возведении домов. Это достаточно новый вид строительства. Смысл заключается в следующем: в опалубку помещают каркас из арматуры и заливают его готовой бетонной смесью, состоящей из песка, цемента, воды и щебня. Такой способ удобен и менее затратен, так как сокращает расходы на технику и позволяет осуществлять все работы непосредственно на объекте.

Прозрачный бетон технология производства

Технология приготовления этого вида бетона существенно отличается от замешивания стандартной смеси. В специальный короб заливают часть мелкозернистого раствора бетона. Вторым слоем укладывают специальное стекловолокно и немного утапливают его в раствор. Чередование слоев происходит до заполнения короба. Во время приготовления каждому слою дают время схватиться. После высыхания плиту шлифуют и полируют.

Прозрачный бетон — это современный, прочный материал. Он имеет привлекательный внешний вид и способность пропускать солнечный свет.

Компания «НИКС-К» предлагает купить товарный бетон по низким ценам от производителя. Мы на рынке с 2002 года и успешно сотрудничаем с крупными предприятиями.

Сотрудничать с «НИКС-К» выгодно

- Возможность приобрести продукцию оптом и в розницу.

- Доставка осуществляется в любую точку Москвы и области.

- Собственный парк спецтехники.

- Удобство заказа: по телефону, электронной почте или лично на заводе.

- Скидки от объема закупки.

- Продукция соответствует ГОСТ и проверяется в собственной лаборатории.

Повышение квалификации «Технология производства бетона и железобетонных конструкций»

Рассчитать стоимость обучения

Выдаваемый документ:

Одним из наиболее используемых в современном строительстве материалов является бетон. Он недорогой и подходит для выполнения различных видов работ: заливка фундамента, монтаж стен и т. д. Изготавливают его путем соединения заполнителя, вяжущего материала и воды.

Он недорогой и подходит для выполнения различных видов работ: заливка фундамента, монтаж стен и т. д. Изготавливают его путем соединения заполнителя, вяжущего материала и воды.

Недостатком бетона является невысокая прочность, из-за которой сооружения могут разрушиться даже при небольших нагрузках. Поэтому для повышения прочности дополнительно используют железные стержни, которые внедряют внутрь бетона. Так получается железобетон, из которого производят различные железобетонные конструкции: балки, плиты, блоки. И бетон, и ЖБК необходимы как при малом, так и при масштабном строительстве, эквивалентных по цене и качеству материалов пока не существует.

Особенно важно качество – от него зависит прочность и долговечность зданий и сооружений, а заодно – безопасность людей, которые там проживают или работают. Поэтому необходимо знать и соблюдать технологию производства бетона и железобетонных конструкций. В этой работе нужно четко соблюдать пропорции компонентов, учитывать их состояние, применять технологии уплотнения (удаления воздуха из смеси).

Современное строительство активно развивается в технологическом плане. В этой области постоянно разрабатываются новые материалы, способы их применения, технологические новшества. Специалисты по изготовлению бетона и ЖБК очень востребованы еще и потому, что процесс застройки идет интенсивно, соответственно, необходимы качественные материалы в больших количествах. Именно поэтому инженеры с опытом работы в сфере производства бетона и ЖБК могут требоваться в разных организациях.

Поскольку в этой области наблюдается активный рост и постоянно внедряются новые разработки, очень важно быть в курсе изменений и уметь их применять. Для этого и существуют курсы повышения квалификации по специальности «Технология производства бетона и железобетонных конструкций». Пройдя их, можно освежить и дополнить свои знания по профессии. Этот курс подойдет и для технологов бетонных производств, и для руководящих сотрудников (им рекомендовано повышать квалификацию хотя бы раз в 5 лет). Благодаря этому повышается и личный профессиональный уровень сотрудников, и общий уровень строительной организации.

Благодаря этому повышается и личный профессиональный уровень сотрудников, и общий уровень строительной организации.

-

требования к качеству и оценка строительных материалов и сырья;

-

правовые нормативы, действующие в области строительства, порядок расчетов, особенности заключения договоров;

-

разновидности бетона и железобетонных конструкций, основные характеристики, технология их производства;

-

снижение энергетических затрат, пути сбережения ресурсов;

-

обеспечение качества строительных материалов на государственном уровне;

-

оборудование, пути оптимизации производства, современные технологии;

-

охрана среды, санитарно-гигиенические требования, защита здоровья сотрудников.

Программа повышения квалификации технологов по бетону

Особенности обучение на курсах в МАСПК

Повышение квалификации по данной специализации осуществляется дистанционно. Курс рассчитан на 144 академических часа. График обучения каждый слушатель составляет индивидуально. В программу включены актуальные материалы, касающиеся этой профессии, которые будут полезны даже опытным специалистам. Библиотека методической литературы постоянно пополняется. Она соответствует требованиям работодателей и государственным стандартам, что обеспечивает высокое качество обучения. Курс завершается зачетом в виде тестирования, после чего слушатели получают удостоверение.

ВАЖНОУзнать подробную информацию и записаться на курсы вы можете по телефону 8-499-271-57-64 или через форму заявки.

Оформите заявку на сайте, мы свяжемся с вами в ближайшее время и ответим на все интересующие вопросы

Наша компания активно участвует в конкурсах и аукционах, размещаемых на основных электронных торговых площадках по 44-ФЗ и 223-ФЗ. Информация для заказчиков

Информация для заказчиков

Похожие программы обучения:

Лицензии и сертификаты

Concrete Design & Production

Бетон представляет собой смесь двух компонентов: заполнителей и пасты. Паста, состоящая из цемента и воды, связывает заполнители (обычно песок и гравий или щебень) в каменную массу по мере затвердевания пасты.

Паста, состоящая из цемента и воды, связывает заполнители (обычно песок и гравий или щебень) в каменную массу по мере затвердевания пасты.

Бетонная смесь правильного дозирования обладает приемлемой удобоукладываемостью свежезамешенного бетона, а также долговечностью, прочностью и однородным внешним видом затвердевшего бетона, будучи при этом экономичной.

Материалы для бетона

Агрегаты

Агрегатыклассифицируются по ASTM C33 (AASHTO M 6 / M 80) на мелкие и крупные.Мелкозернистый заполнитель состоит из природного песка, искусственного песка или их комбинации с частицами, которые обычно меньше 0,2 дюйма. Крупный заполнитель состоит из гравия, щебня, щебня, доменного шлака с воздушным охлаждением или измельченного бетона (или их комбинации) с частицами размером более 0,2 дюйма. Максимальный размер крупных агрегатов обычно находится в диапазоне от 3/8 до 1 ½ дюйма. Узнайте больше о том, почему мы используем заполнители в бетоне.

Бетон как отстойник углерода

Тема глобального изменения климата часто появляется в новостях. Международная группа экспертов по изменению климата (IPCC) сообщает, что увеличение концентрации многих соединений в атмосфере повлияет на глобальный климат. Наиболее заметными из долгоживущих парниковых газов являются углекислый газ и метан. Использование бетона для строительных конструкций и инфраструктуры может способствовать выбросу углекислого газа. Практически все строительные процессы — от производства до транспортировки материалов и установки — используют энергию, и большая часть этой энергии может поступать от сжигания ископаемого топлива.

Международная группа экспертов по изменению климата (IPCC) сообщает, что увеличение концентрации многих соединений в атмосфере повлияет на глобальный климат. Наиболее заметными из долгоживущих парниковых газов являются углекислый газ и метан. Использование бетона для строительных конструкций и инфраструктуры может способствовать выбросу углекислого газа. Практически все строительные процессы — от производства до транспортировки материалов и установки — используют энергию, и большая часть этой энергии может поступать от сжигания ископаемого топлива.

Большинство людей не осознают, что выделение CO 2 в результате обжига при производстве портландцемента может быть частью циклического процесса и частично углеродно-нейтральным в более короткие сроки, такие как десятилетия. Он может быть полностью нейтральным по выбросам углерода в более длительные периоды времени. Бетон может поглощать углекислый газ и хранить его в процессе, обычно называемом карбонизацией. Это можно рассматривать просто как дополнительный, альтернативный цикл сложного углеродного цикла. Двуокись углерода может поглощаться бетоном во многих формах, таких как здания, мосты и тротуары.Бетон даже не обязательно должен подвергаться прямому воздействию атмосферы, чтобы этот процесс происходил. Подземные бетонные трубы и фундаменты могут поглощать CO 2 из воздуха в почве, а подземные и подводные применения могут поглощать растворенный диоксид углерода (карбонаты), присутствующий в грунтовых, пресных и соленых водах. Подробнее о двуокиси углерода и бетоне.

Двуокись углерода может поглощаться бетоном во многих формах, таких как здания, мосты и тротуары.Бетон даже не обязательно должен подвергаться прямому воздействию атмосферы, чтобы этот процесс происходил. Подземные бетонные трубы и фундаменты могут поглощать CO 2 из воздуха в почве, а подземные и подводные применения могут поглощать растворенный диоксид углерода (карбонаты), присутствующий в грунтовых, пресных и соленых водах. Подробнее о двуокиси углерода и бетоне.

Переработанные заполнители

Строительные материалы все чаще оцениваются по их экологическим характеристикам.Вторичное использование бетона приобретает все большее значение, поскольку оно защищает природные ресурсы и устраняет необходимость утилизации за счет использования легкодоступного бетона в качестве источника заполнителя для нового бетона или других применений.

Щелкните здесь, чтобы узнать больше о переработанных заполнителях.

Самоуплотняющийся бетон

Самоуплотняющийся бетон (SCC) — это высококачественный бетон, который может легко течь в тесные и ограниченные пространства без расслоения и без вибрации. Ключом к созданию самоуплотняющегося бетона (SCC), также называемого самоуплотняющимся, самовыравнивающимся или самоукладывающимся бетоном, является жидкая, но в то же время стабильная смесь, предотвращающая расслоение.

Ключом к созданию самоуплотняющегося бетона (SCC), также называемого самоуплотняющимся, самовыравнивающимся или самоукладывающимся бетоном, является жидкая, но в то же время стабильная смесь, предотвращающая расслоение.

Что такое самоуплотняющийся бетон (SCC) и как он проходит испытания?

Бетон со сверхвысокими характеристиками

Бетон со сверхвысокими характеристиками (UHPC), также известный как реактивный порошковый бетон (RPC), представляет собой высокопрочный, пластичный материал, в состав которого входят портландцемент, микрокремнезем, кварцевая мука, мелкодисперсный кварцевый песок, высокодисперсный водоредуктор, вода. , и стальные или органические волокна.Материал обеспечивает прочность на сжатие до 29000 фунтов на квадратный дюйм и прочность на изгиб до 7000 фунтов на квадратный дюйм.

Уникальное сочетание превосходных свойств материала и гибкости дизайна позволило архитектору создавать привлекательные, не совсем белые, изогнутые навесы. В целом, этот материал предлагает решения с такими преимуществами, как скорость строительства, улучшенный внешний вид, превосходная долговечность и непроницаемость против коррозии, истирания и ударов, что приводит к сокращению затрат на техническое обслуживание и увеличению срока службы конструкции.Узнайте больше о бетоне со сверхвысокими характеристиками.

В целом, этот материал предлагает решения с такими преимуществами, как скорость строительства, улучшенный внешний вид, превосходная долговечность и непроницаемость против коррозии, истирания и ударов, что приводит к сокращению затрат на техническое обслуживание и увеличению срока службы конструкции.Узнайте больше о бетоне со сверхвысокими характеристиками.

Производство бетона — обзор

11.3.1 Переработанные заполнители

По мере того, как производство бетона во всем мире продолжает расти, растет и использование и потребление абиотических ресурсов, таких как заполнители. Чтобы подтвердить это утверждение, совокупный мировой спрос вырастет с 45,9 до 66,3 Гт в течение 10 лет (например, 2012–22 годы) (Freedonia, 2012). Еще один четкий показатель использования и роста бетона связан с производством цемента, который увеличится с 2.От 77 Гт в 2007 году (USGS, 2008) до от 3,8 до 4,6 Гт в 2050 году (IEA, 2010). Учитывая эти показатели, совершенно необходимо появление новых решений по замене НА в производстве бетона.

Среди возможных решений для этого повышенного совокупного спроса замена НП на РП промышленных побочных продуктов кажется логичным и экологически привлекательным решением: это не только помогает решить проблему абиотического истощения, но также может помочь в данной теме. удаления промышленных отходов, что часто сопряжено с серьезными экологическими проблемами (Samuelson, 2009).Основным источником этих RA являются отходы строительства и сноса (CDW), но к другим возможным из них относятся, среди прочего, отходы горнодобывающей промышленности, отходы пластмасс, угольная зола, резина, шлаки, промышленные шламы (de Brito and Saikia, 2013). Учитывая их природу и состав, как КДВ, так и отходы горнодобывающей промышленности принято определять как минеральные отходы, выделяя их отдельно от остальных с точки зрения потенциального использования в качестве РЗ.

На КДВ в 2012 г. приходилось около 33% (821 млн т) всех отходов, произведенных в Европейском союзе, за которыми следовали отходы горнодобывающей промышленности, что соответствовало 29% (734 млн т). В целом, минеральные отходы составляют 62% от общего количества производимых отходов, что подчеркивает важность, которую побочные продукты могут иметь в любых будущих решениях для более экологичного бетона. CDW включает в себя широкий спектр материалов, различный химический и минералогический состав, а также различные уровни опасности. Эти различия обычно используются для определения меньших категорий CDW, которые классифицируют материалы по их возможности вторичной переработки. Например, Европейский Союз (Комиссия ЕС, 2016) создал девять подгрупп CDW, начиная от «17 01 — бетон, кирпич, плитка и керамика», наиболее подходящие материалы для вторичной переработки, до «17 09 — Другие CDW». , без возможности вторичной переработки.Среди всего объема CDW бетон, строительный раствор и керамика составляют основной объем всех месторождений, что соответствует 60–80% всего объема CDW (Mália et al., 2013; EPA, 2016). Имея это в виду, мировые исследования в основном были сосредоточены на использовании этих видов материалов в качестве замены NA в бетоне, и результаты показали, что RA подходят для замены их естественных аналогов, даже если необходимо пойти на некоторые компромиссы, так как бетон производительность имеет тенденцию к снижению по мере увеличения коэффициента замещения (Rao et al.

В целом, минеральные отходы составляют 62% от общего количества производимых отходов, что подчеркивает важность, которую побочные продукты могут иметь в любых будущих решениях для более экологичного бетона. CDW включает в себя широкий спектр материалов, различный химический и минералогический состав, а также различные уровни опасности. Эти различия обычно используются для определения меньших категорий CDW, которые классифицируют материалы по их возможности вторичной переработки. Например, Европейский Союз (Комиссия ЕС, 2016) создал девять подгрупп CDW, начиная от «17 01 — бетон, кирпич, плитка и керамика», наиболее подходящие материалы для вторичной переработки, до «17 09 — Другие CDW». , без возможности вторичной переработки.Среди всего объема CDW бетон, строительный раствор и керамика составляют основной объем всех месторождений, что соответствует 60–80% всего объема CDW (Mália et al., 2013; EPA, 2016). Имея это в виду, мировые исследования в основном были сосредоточены на использовании этих видов материалов в качестве замены NA в бетоне, и результаты показали, что RA подходят для замены их естественных аналогов, даже если необходимо пойти на некоторые компромиссы, так как бетон производительность имеет тенденцию к снижению по мере увеличения коэффициента замещения (Rao et al. , 2007; Ли, 2008; Макнил и Канг, 2013; Бехера и др., 2014; Евангелиста и де Брито, 2014).

, 2007; Ли, 2008; Макнил и Канг, 2013; Бехера и др., 2014; Евангелиста и де Брито, 2014).

Одной из основных проблем, с которыми сталкивается строительный сектор при использовании RA, является их неоднородность. В отличие от НА, которые обладают относительно стабильными свойствами, учитывая их минералогическую природу, свойства РА зависят не только от источника КДВ, но и от их переработки и обработки на заводе по переработке (Ulsen et al., 2010; Florea and Brouwers, 2013; Pedro и др., 2014). Эти различные методы обработки изменяют ключевые свойства, такие как плотность и водопоглощение, морфология, микроскопия и содержание загрязняющих веществ, среди прочего (Rodrigues et al., 2013; Ulsen et al., 2013; Силва и др., 2014). Следовательно, крайне важно классифицировать RA из CDW не только по их составляющим, но и по некоторым фундаментальным, но легко определяемым свойствам.

Чтобы удовлетворить потребность в классификации RA на основе их характеристик, а не их составляющих, Silva et al. (2014) исследовали свойства почти 600 различных RA от широкого круга авторов со всего мира, установив кривую корреляции между RA, плотностью высушенной в печи и их водопоглощением, как показано на рис.11.1. Основываясь на этой кривой и на потерях при истирании в Лос-Анджелесе, авторам удалось создать новую категоризацию для RA (от A — лучший результат до D — худший), который не зависит от их минералогической природы. С помощью этой новой системы классификации стало возможным соотнести характеристики заполнителей с характеристиками бетона, как указано в следующих разделах.

(2014) исследовали свойства почти 600 различных RA от широкого круга авторов со всего мира, установив кривую корреляции между RA, плотностью высушенной в печи и их водопоглощением, как показано на рис.11.1. Основываясь на этой кривой и на потерях при истирании в Лос-Анджелесе, авторам удалось создать новую категоризацию для RA (от A — лучший результат до D — худший), который не зависит от их минералогической природы. С помощью этой новой системы классификации стало возможным соотнести характеристики заполнителей с характеристиками бетона, как указано в следующих разделах.

Рисунок 11.1. Корреляция между водопоглощением и плотностью переработанных заполнителей после высушивания в печи (Silva et al., 2014).

Достижения в технологии бетона | Agg-Net

Использование достижений в бетонных технологиях для улучшения решений по восстановлению смеси

Стив Кромптон, национальный технический директор CEMEX UK Materials

Товарный бетон впервые был использован почти 100 лет назад на строительной площадке в Балтиморе, США, а во многих развитых странах сейчас на его долю приходится более половины всего цемента, используемого в строительстве. Ежегодный объем производства бетона во всем мире составляет 4 миллиарда кубических метров, поэтому бетон является наиболее широко используемым строительным материалом в мире благодаря уникальному сочетанию универсальности, экономичности и долговечности.

Ежегодный объем производства бетона во всем мире составляет 4 миллиарда кубических метров, поэтому бетон является наиболее широко используемым строительным материалом в мире благодаря уникальному сочетанию универсальности, экономичности и долговечности.

Хотя основная концепция продукта осталась неизменной, современные бетоны мало похожи на те, которые впервые были произведены в начале 20 века. Замечательные разработки в области технологии цементных материалов, минеральных добавок и добавок в сочетании с достижениями в методах производства привели к появлению широкого спектра высококачественных бетонов, которые могут обеспечить рентабельные и экологически безопасные решения для самых требовательных областей применения.

Требования клиентов, конкурирующие технологии и растущее стремление к экологически безопасным методам строительства усилили давление на отрасль, заставляя ее внедрять новые и инновационные способы удовлетворения этих требований.Промышленность отреагировала тем, что переместила инновации в бетонных технологиях из исследовательских лабораторий в поле, и ассортимент доступных в настоящее время бетонов больше, чем когда-либо в истории отрасли.

Однако претворить исследовательские идеи в жизнь непросто. Скривенер и Киркпатрик (1) выделили три основных препятствия на пути внедрения инноваций в бетонную промышленность:

- Конструкционная безопасность — Необходимость в расчетном сроке службы 100 лет или более может привести к консервативному подходу к принятию новых идей, чтобы избежать последствий отказа.

- База эмпирических знаний — Отсутствие знаний о физических и химических процессах, которые определяют характеристики вяжущих материалов на макроскопическом уровне, что приводит к необходимости проведения итерационных и полномасштабных испытаний.

- Рыночная ниша и критическая масса. Успех бетона как строительного материала во многом основан на его дешевизне в производстве. Однако это возможно только из-за экономии на масштабе, особенно при производстве цемента. Требования к нише меньшего размера могут быстро привести к увеличению затрат, сводя на нет одно из фундаментальных преимуществ продукта.

Несмотря на эти препятствия на пути внедрения, были достигнуты заметные успехи в применении передовых технологий в производстве товарного бетона с такими разработками, как высокопрочный бетон, фибробетон, использование самоуплотняющегося бетона и широкое распространение использование высокоэффективных добавок и добавок для изменения свойств бетона.

В этой статье рассматриваются некоторые ключевые разработки в технологии производства бетона, которые привели к изменениям в конструкции и производстве товарного бетона за последние 30 лет, а также рассматриваются некоторые текущие исследования, которые могут в дальнейшем повлиять на характер отрасли.

ЦЕМЕНТНАЯ ТЕХНОЛОГИЯ

Достижения в технологии производства цемента привели к большей стабильности и улучшенным характеристикам традиционных цементов. Были достигнуты значительные успехи в использовании альтернативных видов топлива, которые снижают воздействие на окружающую среду производства цемента, которое остается энергоемким процессом, который по самой природе химических реакций производит CO2. Тем не менее, цементная промышленность добилась успеха в сокращении количества CO2, выделяемого во время производства, и часто цитируемая статистика о том, что каждая тонна произведенного цемента выделяет эквивалентный вес CO2, больше не соответствует действительности, поскольку многие производители заявляют, что снизили выброс CO2 на 30% и более.

Тем не менее, цементная промышленность добилась успеха в сокращении количества CO2, выделяемого во время производства, и часто цитируемая статистика о том, что каждая тонна произведенного цемента выделяет эквивалентный вес CO2, больше не соответствует действительности, поскольку многие производители заявляют, что снизили выброс CO2 на 30% и более.

За последние 30 лет произошло резкое увеличение доступности и использования дополнительных вяжущих материалов. В частности, преимущества, вытекающие из следующих материалов, привели к их широкому распространению:

Шлак доменный гранулированный

Измельченный гранулированный доменный шлак (ggbs) является побочным продуктом производства чугуна и образуется при быстром охлаждении расплавленного доменного шлака. Вяжущие свойства ggbs известны давно (свидетельства его первого использования датируются более 80 лет назад), и его использование широко распространено в ряде стран по всему миру.

Его можно перемалывать с цементным клинкером для производства цемента с заводскими смесями, и этот подход распространен в Европе, хотя в Великобритании ggbs обычно добавляют в бетономешалку для получения эквивалентной комбинации цемента.

Обычно ggbs используется для замены 50% компонента CEM I в смеси, хотя в специализированных приложениях его можно использовать при уровнях замещения до 90%.

Значительные улучшения устойчивости к атаке хлоридов достигаются при использовании ggbs при уровнях замещения, превышающих 40%.Его использование также улучшает стойкость бетона к сульфатным атакам, и это признано в британских стандартах, где рекомендуется использовать высокие уровни замены ggbs для наиболее серьезных категорий химического воздействия.

Использование ggbs также снижает риск вредной щелочно-кремнеземной реакции (ASR), и снова это признано в национальных руководящих документах, которые поощряют использование ggbs там, где есть потенциал для ASR.

Еще одним преимуществом ggbs является более низкая теплота гидратации, что делает его популярным в массовых конструкциях для уменьшения проблем, связанных с проявлением высоких температур.

Неудивительно, что, учитывая потенциальные преимущества использования ggbs, наблюдается устойчивый рост его использования в товарном бетоне, хотя при использовании материала для производителя есть последствия:

- Требуется дополнительная емкость хранилища.

- Дополнительные требования по контролю качества для увеличенного ассортимента смесей.

- Небольшое увеличение содержания цемента, когда требуется эквивалентная 28-дневная прочность.

- Увеличенное время схватывания, особенно в холодную погоду, может привести к повышенному кровотечению, хотя это можно контролировать с помощью добавок и изменения состава смеси.

В целом использование ggbs не представляет особых проблем для производителя товарного бетона, и это наиболее часто используемый дополнительный вяжущий материал в Великобритании.

Зола пылевидная

Пылевидная зола (PFA) является побочным продуктом при производстве электроэнергии на угольных электростанциях, и пуццолановая реакционная способность материала хорошо задокументирована при использовании в сочетании с портландцементами.

PFA можно перемалывать с цементным клинкером для производства цемента заводского смешивания или его можно добавлять в бетономешалку для получения эквивалентной комбинации цемента. Оба метода обычно используются в Великобритании.

Оба метода обычно используются в Великобритании.

PFA обычно используется с более низкими уровнями замещения, чем ggbs, обычно около 30%, хотя иногда для конкретных приложений используются более высокие уровни.

Было показано, что использование PFA улучшает долговечность бетона (2) за счет уменьшения проникновения хлоридов, улучшения сульфатостойкости и минимизации риска вредного ASR. Он также может улучшить свежие свойства бетона с пониженным содержанием воды, что приведет к меньшему просачиванию и улучшенным характеристикам текучести.

Использование PFA продолжало расти, хотя доступность материала в течение длительного времени ограничивала его рост по сравнению с ggbs.

С точки зрения товарного бетона использование PFA имеет некоторые последствия:

- Требуется дополнительная емкость для хранения и потребность в усиленной аэрации силосов для обработки более мелкого PFA по сравнению с цементом или ggbs.

- Дополнительные требования по контролю качества для увеличенного ассортимента смесей.

- Увеличение содержания цемента там, где требуется эквивалентная 28-дневная прочность. Это постепенное увеличение несколько больше, чем при использовании ggbs, и может достигать 40 кг / м3.

Microsilica

Microsilica — это побочный продукт производства кремния и ферросилиция. Это очень мелкий, высокореакционный пуццолан с высоким содержанием SiO2, который значительно снижает пористость бетона.

Microsilica обычно используется в качестве добавки для улучшения свойств высокоэффективных бетонов и используется при дозах добавки от 5 до 20% от веса цемента.

Было показано, чтоMicrosilica улучшает долговечность, сопротивление истиранию и прочностные характеристики бетона, но этот материал значительно дороже, чем цемент, и его использование в значительной степени ограничивается специальными применениями или высокопрочными бетонами (обычно> 80 Н / мм2).

Метакаолин

Метакаолин производится путем прокаливания каолина при температурах 700–900 ° C для получения высокореакционного пуццолана при смешивании с CEM I. Обычно он используется аналогично микродиоксиду кремния, то есть в качестве добавки (5–15% по массе цемент) для производства высококачественного бетона.

Обычно он используется аналогично микродиоксиду кремния, то есть в качестве добавки (5–15% по массе цемент) для производства высококачественного бетона.

Ограниченная доступность и практический опыт применения метакаолина привели к более низкому уровню его использования по сравнению с другими минеральными добавками, такими как ggbs, PFA и микродиоксид кремния. Тем не менее, данные исследований показывают, что уровни эффективности аналогичны тем, которые наблюдаются с микродиоксидом кремния.

Сводка

Значительные исследования и полевой опыт показали, что использование минеральных добавок улучшает характеристики бетона за счет улучшения ряда ключевых свойств. Это признано британскими и европейскими стандартами, и дизайнеры все чаще определяют использование таких материалов.Промышленность товарного бетона отреагировала на это, сделав такие материалы широко доступными, и, по оценкам, 75% всех товарных бетонов теперь содержат минеральные добавки.

ТЕХНОЛОГИЯ ДОБАВКИ

Возможно, наиболее значительный прогресс в технологии бетона был достигнут в области добавок, что позволило разработать ряд высокоэффективных бетонов, которые позволили проектировщикам в полной мере использовать преимущества материала. Крупные компании-производители добавок вкладывают значительные средства в исследования и разработки, и за последние 30 лет значительно увеличился ассортимент добавок, доступных как для производителя цемента, так и для производителя товарного бетона:

Водоредуцирующие добавки

Это наиболее часто используемые добавки, обычно добавляемые для снижения содержания воды при сохранении удобоукладываемости и, таким образом, снижении содержания цемента при заданной прочности.

Редукторы высокого давления

Все чаще используется для увеличения консистенции бетона при сохранении прочности. Возможно, наиболее значительный прогресс в этой области технологии добавок произошел с разработкой продуктов на основе поликарбоксилатного эфира (PCE). Это привело к разработке самоуплотняющегося бетона и сыграло решающую роль в достижении еще большей прочности бетона. Добавками PCE можно управлять, чтобы изменить их влияние на важные свойства бетона, такие как когезия, скорость набора прочности, консистенция и сохранение осадки.

Это привело к разработке самоуплотняющегося бетона и сыграло решающую роль в достижении еще большей прочности бетона. Добавками PCE можно управлять, чтобы изменить их влияние на важные свойства бетона, такие как когезия, скорость набора прочности, консистенция и сохранение осадки.

Модификаторы вязкости

Модификаторы вязкости были разработаны для поддержания когезии при очень высоких значениях консистенции и обычно используются при производстве самоуплотняющегося бетона.

Шлифовальные добавки

Шлифовальные добавки, оптимизирующие процесс производства цемента и снижающие потребление энергии, теперь стали обычным явлением наряду с химическими веществами, улучшающими прочностные характеристики цемента.

Добавки для компенсации усадки

Этот набор добавок снижает внутреннюю усадку бетона, которая является неизбежным результатом процесса гидратации.Использование этих добавок особенно полезно при строительстве бетонных полов, где они позволяют значительно увеличить расстояние между швами. В сочетании с другими технологическими разработками, такими как стальная фибра, они могут даже использоваться для производства «бесшовных» полов.

В сочетании с другими технологическими разработками, такими как стальная фибра, они могут даже использоваться для производства «бесшовных» полов.

Ингибиторы коррозии

Дополнительную стойкость арматуры к коррозии можно получить, добавив в бетон ингибиторы коррозии, и такие добавки часто используются в критических проектах.

Пигменты

Пигментыбывают самых разных цветов и дают дизайнерам художественную лицензию, позволяя им использовать бетон по-разному.

Добавки гидроизоляционные

Блокаторы пор все чаще используются при проектировании и строительстве водонепроницаемых конструкций, и в этой области постоянно ведутся разработки для улучшения характеристик таких добавок, особенно там, где бетон подвергается внешнему давлению воды.

Приведенный выше список ни в коем случае не является исчерпывающим, и другие добавки, такие как замедлители схватывания и воздухововлекающие добавки, обычно используются для изменения свойств свежего и затвердевшего бетона.

Преимущества добавок в увеличении долговечности, сокращении времени укладки, сокращении затрат и улучшении показателей устойчивости бетона широко признаны, и рост использования добавок отражает это, поскольку объем продаж в Великобритании утроился за последние 15 лет. , как показано на рисунке 1.

В производстве товарного бетона в настоящее время производство бетона без добавок является скорее исключением, чем правилом, и все большая доля включает высокодисперсные водоредуцирующие добавки (HRWRA), что также отражено на рисунке 1.

ВОЛОКНА

Использование волокон в бетоне и растворах не ново, о чем свидетельствует использование волокон животного происхождения в некоторых из самых ранних зарегистрированных бетонов. Как и в случае с добавками, произошли значительные изменения в типах, доступности и характеристиках волокон, и на рынке доступны три основных типа волокна:

Фибра стальная

Стальные волокна производятся различных форм и размеров, и хотя обычно они изготавливаются из мягкой стали, они доступны из нержавеющей стали и в оцинкованной форме. Обычно их добавляют с дозировкой от 15 до 50 кг / м3 в зависимости от типа волокна и желаемых свойств бетона.

Обычно их добавляют с дозировкой от 15 до 50 кг / м3 в зависимости от типа волокна и желаемых свойств бетона.

Стальные волокна могут повысить прочность и пластичность бетона и широко используются в промышленных покрытиях во всем мире. Совсем недавно были разработаны методы строительства из композитных материалов, которые позволяют стальной фибре заменять традиционную конструкционную арматуру в некоторых областях применения.

Стальной фибробетон можно приобрести на большинстве заводов по производству товарных смесей по всей Великобритании, хотя может потребоваться уведомление за несколько дней, чтобы гарантировать наличие указанного волокна на складе на заводе.Важно убедиться, что волокна полностью диспергированы в бетоне, и обычно для сталефибробетона также используется водоредуцирующая добавка с высоким содержанием воды для улучшения консистенции бетона и облегчения тщательного перемешивания.

Волокна полипропиленовые

Полипропиленовые волокна обычно вводятся с гораздо более низкими дозами, чем стальные волокна, обычно менее 1 кг / м3, и в основном используются для изменения пластических свойств бетона, чтобы минимизировать проблемы пластического растрескивания. Они также способствуют повышению стойкости к истиранию, повышенной ударопрочности и устойчивости к растрескиванию при пожарах.

Они также способствуют повышению стойкости к истиранию, повышенной ударопрочности и устойчивости к растрескиванию при пожарах.

Использование полипропиленовых волокон неуклонно растет с 1980-х годов, и по оценкам, более 5% всего товарного бетона в Великобритании в настоящее время содержит такие волокна. С точки зрения производителя, с волокнами легко обращаться, и их легко добавлять в бетон, хотя необходимо следить за тем, чтобы учесть влияние на прочность консистенции.

Синтетические макроволокна

Синтетические макроволокна являются более поздней разработкой и обычно производятся из смесей различных органических полимеров, включая полиэтилен и полиолефины (3).Последние разработки позволили производить материалы с более высоким модулем упругости с различными механизмами крепления, которые улучшают сцепление и приводят к улучшенным характеристикам этого типа волокна.

Несмотря на то, что они относительно новы в Великобритании, их пониженная дозировка (обычно 2–7 кг / м3) делает их популярными среди производителей товарного бетона, поскольку с ними легче обращаться, чем со стальной фиброй. Их использование в таких областях, как промышленные полы и настил из композитной стали, продолжает расти.

Их использование в таких областях, как промышленные полы и настил из композитной стали, продолжает расти.

Комбинации типов волокон также могут использоваться для реализации преимуществ пластичного состояния, обеспечиваемых полипропиленовыми волокнами, в сочетании с преимуществами затвердевшего состояния, которые связаны с использованием стальных или синтетических макроволокон.

УСТОЙЧИВОСТЬ

Концепция устойчивого развития стала важной темой во всех сферах строительства, и производство товарного бетона не исключение (4). Устойчивое развитие станет основным двигателем будущего развития цементных материалов, и компании все чаще будут стремиться уменьшить воздействие своей продукции на окружающую среду.

Устойчивость может рассматриваться как сочетание социальных, экономических и экологических воздействий, и вместе они влияют на восприятие продукта.Экологичный материал должен продемонстрировать:

- Минимальный ущерб окружающей среде (возобновляемый, нетоксичный, пригодный для вторичной переработки, биоразлагаемый и т.

Д.).

Д.). - Минимальные отходы, связанные с его использованием (отходы при производстве; чрезмерный заказ; предварительная сборка за пределами объекта и т. Д.).

- Местное снабжение (при наличии на месте, поездки сведены к минимуму, что снижает вредные выбросы топлива).

- Низкие выбросы CO2 (учитываются все выбросы во время поиска, производства и жизненного цикла материала / продукта).

Кроме того, экологически чистый материал должен быть прочным, прочным, огнестойким и обеспечивать адекватную безопасность.

Промышленность товарного бетона ответила на эти вызовы:

Снижение загрязнения и выбросов

- Сокращение выбросов пыли на 90% за последние 20 лет

- Снижение содержания двуокиси углерода в воздух на 18%

- Снижение содержания диоксида серы на 46%

- 17% снижение оксидов азота

- 60% -ная экономия твердых частиц.

Увеличение использования вторичного сырья

- Цементная и бетонная промышленность Великобритании продолжает вносить свой вклад в Стратегию Великобритании по отходам, потребляя отходы, произведенные в других отраслях, и перерабатывая собственные отходы

- Цементная промышленность играет важную роль в сведении к минимуму некоторых проблем страны с удалением отходов путем переработки отдельных отходов в альтернативные виды топлива для печей

- Использование GGB и летучей золы в бетоне и цементе увеличивается, что позволяет сократить выбросы CO2 до 45%.

Снижение отходов и повышение эффективности

- соответствие строгому экологическому законодательству

- Аккредитация ISO 14001 становится нормой

- бетонных заводов теперь рециркулируют воду (достижимо до 65%)

- в странах ЕС удельное потребление энергии при производстве цементного клинкера снизилось на 30% с 1970-х годов.

Меньшая зависимость от первичных полезных ископаемых

- 1,5 миллиона тонн ГГБ и летучей золы, используемых в Великобритании каждый год в качестве замены цемента

- сокращение выбросов CO2 на 1.5 млн тонн

- сокращение потребления первичной энергии на 2 000 миллионов киловатт в час

- экономия 1,5 млн тонн карьеров

- экономия 1,5 млн тонн полигона.

Снижение использования первичных агрегатов

- Снижение производства первичных заполнителей на 45% с 1989–2011 гг.

- Увеличение на 94% использования переработанных и вторичных заполнителей

- К 2011 году 30% совокупных материалов (70 миллионов тонн) будет поступать из неосновных источников.

Отрасль осознает свою ответственность в отношении вопросов устойчивого развития и продолжает инвестировать время, деньги и ресурсы для дальнейшего улучшения своей деятельности в этой важной области. Хотя бетон вносит небольшой чистый вклад в глобальное потепление, на него приходится лишь 2,6% выбросов CO2 в Великобритании в 2006 году, он продолжает продвигать использование материалов и технологий, которые еще больше снизят его воздействие на общество (5).

МИКС ДИЗАЙН

Чтобы максимально использовать вышеперечисленные разработки, необходимо, чтобы технолог по бетону разработал конструкцию смесей в соответствии с требованиями специалиста, и это подчеркивается здесь путем рассмотрения трех приложений, которые были разработаны в результате достижений в области бетонных технологий:

Бетон высокопрочный

Указанная прочность бетона неуклонно растет на протяжении последних 30 лет.За этот период средняя прочность выросла примерно на 10 Н / мм2, и все большее количество всего бетона определяется прочностными характеристиками.

Более значительный рост наблюдается в производстве высокопрочных бетонов. В то время как C50 когда-то считался высокопрочным, теперь обычным явлением является то, что бетон C80 обычно производится, а некоторые заводы по производству товарного бетона производят бетон с прочностью до C130.

Эти преимущества возможны только при тщательном выборе и сочетании сырья, а также при использовании высокодисперсных водоредуцирующих добавок в сочетании с отобранными вяжущими компонентами, такими как PFA и микрокремнезем.Теория упаковки частиц и реологическое поведение бетона становятся важными частями процесса разработки смесей в этих приложениях.

Границы высокопрочного бетона были расширены с разработкой и производством сверхвысокопрочных бетонов, где прочность может превышать 200 Н / мм2, хотя на сегодняшний день применение и производство таких материалов ограничено.

Самоуплотняющийся бетон

Самоуплотняющийся бетон (SCC) быстро развивается с тех пор, как он был впервые продемонстрирован в Японии в конце 1980-х годов. Развитие технологии добавок и лучшее понимание реологических характеристик SCC позволили производителям надежно производить материалы, которые можно размещать без вибрации, что дает преимущества за счет повышения эффективности на месте, снижения воздействия на окружающую среду и улучшения качества поверхности.

Развитие технологии добавок и лучшее понимание реологических характеристик SCC позволили производителям надежно производить материалы, которые можно размещать без вибрации, что дает преимущества за счет повышения эффективности на месте, снижения воздействия на окружающую среду и улучшения качества поверхности.

Однако конструкция SCC является сложной, часто включающей несколько комбинаций порошка и примеси, чтобы гарантировать достижение желаемых свойств, и требуются дальнейшие исследования и разработки для обеспечения большей надежности конструкции смеси.

Устойчивое проектирование

Использование вторичных вяжущих компонентов является обычным явлением в промышленности, и использование таких материалов может снизить выброс CO2 в бетон до 40%.

Водоредуцирующие добавки обычно используются для снижения содержания воды и, таким образом, предоставляют возможности для удовлетворения заданных требований к прочности при более низком содержании цемента.

Использование оборотной воды и устранение отходов смыва в настоящее время является эталоном в отрасли, и более крупные производственные предприятия будут иметь установки для регенерации материалов из любого возвращенного бетона.

Использование переработанных заполнителей часто рассматривается как логический способ снижения воздействия бетона на окружающую среду. Однако использование переработанного заполнителя (RA) или переработанного заполнителя для бетона (RCA) требует тщательного рассмотрения, поскольку их использование может значительно увеличить содержание цемента.

Требуется подробное рассмотрение общих выгод от использования RA или RCA для обеспечения полного понимания воздействия на устойчивость, поскольку часто бывает, что местный природный заполнитель является более устойчивым решением, чем импорт переработанных материалов.

ТЕХНОЛОГИЯ ПРОИЗВОДСТВА

Основные требования для производства бетона сегодня немного отличаются от того, когда эта отрасль зародилась почти 80 лет назад — гомогенное смешивание цемента, заполнителей и воды для производства материала, который можно транспортировать до 2 часов и при этом использовать при строительстве. сайт.

сайт.

Однако мир изменился, и развитие цементных и бетонных технологий привело к появлению все более сложных смесей, требующих все более сложных методов смешивания и контроля для удовлетворения требований современных методов строительства.

Компьютеризация, прогресс в измерении материалов и доступность передовых добавок позволяют производителю товарного бетона проектировать и производить огромное количество сложных, технически сложных бетонов, которые были просто недостижимы даже 10 лет назад.

Повышение экологической осведомленности привело к значительным изменениям в конструкции современных бетонных заводов: новые заводы были полностью закрыты, и никакие отходы никогда не покидали территорию, поскольку бетонные установки и установки для рециркуляции воды становятся нормой.

Снаружи современный завод по производству бетона может не сильно отличаться от построенного 60 лет назад, но технологии и сложность современного завода и производимые на нем материалы — это световые годы по сравнению с первым заводом, построенным в Великобритании в 1930 году.

ВЫВОДЫ

За последние 30 лет произошло много инноваций в области бетонных технологий, в частности, касающихся разработки альтернативных вяжущих компонентов и еще более мощных и гибких систем добавок, способных изменять свойства свежего и затвердевшего бетона.

В последнее время акцент на экологические проблемы и концепция устойчивого развития привели к изменениям в способах производства и использования сырья для производства бетона. Увеличилось использование переработанных и альтернативных материалов, которые вместе могут снизить воздействие бетона на окружающую среду, и ожидается дальнейшее развитие в этой области.

Эти разработки были приняты промышленностью товарного бетона, и характер продукции, производимой в этой отрасли, значительно изменился.Производственные подразделения стали более сложными и имеют более широкий ассортимент цементов, добавок и заполнителей, что позволяет производить широкий спектр бетонов с высокими техническими характеристиками, разработанных для удовлетворения самых требовательных областей применения.

ССЫЛКИ

- SCRIVENER, K.L., and R.J. КИРКПАТРИК: «Инновации в использовании и исследования вяжущих материалов», Исследование цемента и бетона 38 (2008), стр. 128-136.

- BAMFORTH, P.B .: «Повышение прочности железобетона», Технический отчет Concrete Society No.61, 2004.

- Руководство по использованию макробетона, армированного синтетическим волокном, Технический отчет № 65, 2007 г.

- Руководящий документ по «Устойчивым системам проектирования и оценки бетона», Британская ассоциация товарного бетона, 2008 г.

- MEYER, C .: «Озеленение бетонной промышленности», Цемент и бетонные композиты, 2009.

Этот документ был представлен на 37-м ежегодном техническом симпозиуме Института технологии бетона (ИКТ) в апреле 2009 года и впоследствии опубликован в выпуске Ежегодника ИКТ за 2009/10 год.Он воспроизведен здесь с любезного разрешения ICT.

Обзор процесса производства бетона, проблемы безопасности