Технология производства кирпича из глины: Методы производства кирпича

Методы производства кирпича

Главная / Статьи / Способы производства кирпича

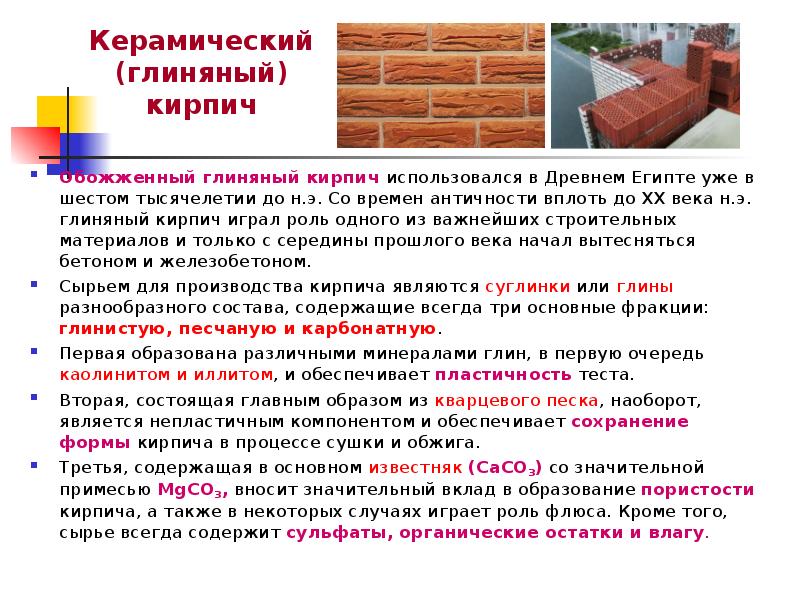

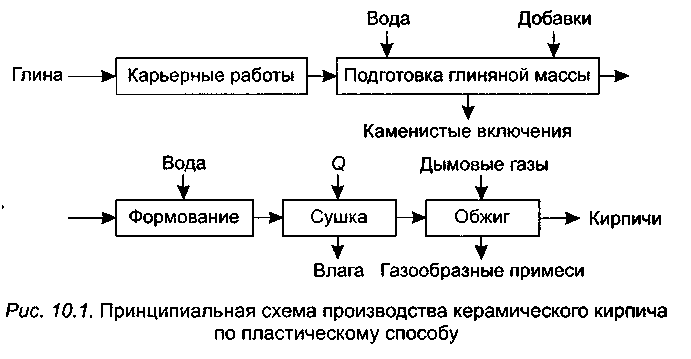

Кирпич — это искусственный камень, произведенный из минеральных материалов, используемый в строительстве. Классическим материалом для производства кирпича является глина. Кирпич из глины известен с незапамятных времен. В основу технологии керамики заложена последовательность следующих процессов: добыча сырья, подготовка сырьевой массы, формование изделий, сушка и обжиг. Но время не стоит на месте, и современные технологии позволяют изготавливать кирпич не только из глины, и не только традиционным способом, что позволяет получать изделия с разными характеристиками, увеличить прочность, улучшить геометрию, расширить цветовую палитру или устойчивость к действию внешних агрессивных факторов.

Ниже кратко описаны основные методы производства кирпича.

1. Метод пластического формования

Метод полусухого прессования

Метод полусухого прессования3. Производство шамотного кирпича

4. Производство силикатного кирпича

5. Производство гиперпрессованного кирпича

Метод пластического формования

Способ производства кирпича пластическим формованием состоит из нескольких этапов:

- Добыча сырья (глины)

- Подготовка сырья. Глину увлажняют паром и интенсивно обрабатывают (это заменяет процесс вылеживания) до получения пластичной, удобно формируемой массы без крупных каменистых включений.

- Формование кирпича-сырца. Глиняная лента нарезается автоматическим устройством на кирпич-сырец. Размер таких кирпичей несколько больше требуемого, так как в процессе последующей обработки глина дважды (при сушке и обжиге) претерпевает усадку, достигающую 10-15%.

- Сушка. Важный и сложный этап производства кирпича. Простейший способ предохранить кирпич от растекания — сушить его медленно, то есть так, чтобы скорость испарения воды не превышала скорости ее миграции из внутренних слоев.

По достижении влажности кирпича-сырца 6-8% его можно подавать на обжиг.

По достижении влажности кирпича-сырца 6-8% его можно подавать на обжиг. - Обжиг. Для обжига используют печи различной конструкции. Это и старые кольцевые печи, в которые кирпич укладывают и вынимают вручную, и современные туннельные, где кирпич обжигается в процессе продвижения его по печи. Температура обжига зависит от состава сырьевой массы и обычно находится в пределах 950-1000°С. Необходимую температуру обжига следует строго выдерживать до окончания процесса обжига.

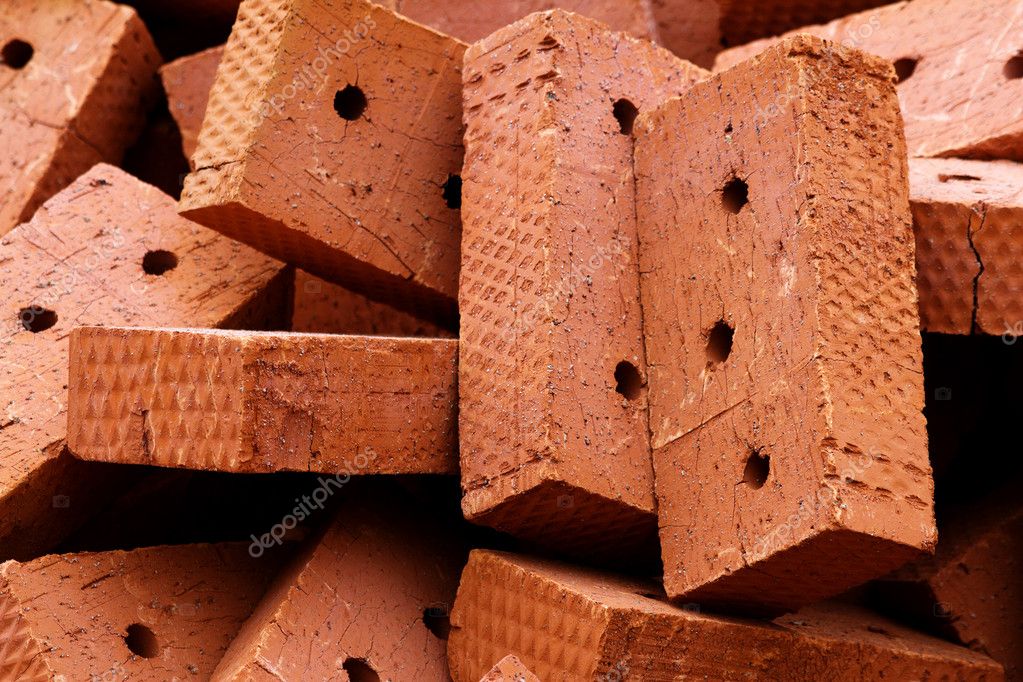

Методом пластического формования производят полнотелый и щелевой керамический кирпич, теплую керамику, клинкерный кирпич. Кирпич, изготовленный данным способом, отличается низким водопоглощением, как следствие, высокой морозостойкостью и долговечностью.

При производстве поризованного кирпича (теплой керамики) используют добавки, например, опилки, которые, выгорая в процессе обжига, образуют поры, понижающие его плотность приблизительно на 30% и повышающие теплоизоляционные свойства. Небольшой вес таких изделий позволяет снизить нагрузку на нижележащие конструкции, и дает возможность производить крупноформатные блоки

Клинкерный кирпич обжигается при более высокой температуре. Технология и качество сырья обеспечивают более плотную структуру, повышенную прочность, морозостойкость, долговечность, но повышает теплопроводность.

Технология и качество сырья обеспечивают более плотную структуру, повышенную прочность, морозостойкость, долговечность, но повышает теплопроводность.

Метод полусухого прессования

Сырьем для кирпича, производимого таким способом, также служит глина, но в отличие от пластического формования глина увлажняется до 6-7%, затем измельчается в порошок, из которого на специальных прессах поштучно формуется кирпич-сырец.

Такой сырец не требует сушки. Его можно обжигать сразу после формования. Кирпич полусухого прессования имеет гладкие грани и значительно меньше дефектов, чем кирпич пластического формования, но, в то же время, он менее морозостоек, что сужает спектр его применения.

Производство шамотного кирпича

Шамотный кирпич изготавливают путем обжига спрессованного шамота — порошка из обожженной размолотой огнеупорной глины при температуре 1650°С. Шамот — зернистый материал, получаемый измельчением предварительно обожженной до температуры спекания глины. Его можно заменить измельченным браком керамических изделий.

Его можно заменить измельченным браком керамических изделий.

Шамотный кирпич отличается высокой огнеупорностью, прочностью, устойчивостью к агрессивным средам, например, действию кислот и щелочей, не подвержен деформации.

Производство силикатного кирпича

При изготовлении силикатного кирпича не используется глина. Сырьевая смесь для производства силикатного кирпича содержит 90-95% песка, 5-10% молотой негашеной извести и некоторое количество воды.

Смесь тщательно перемешивается и выдерживается до полного гашения извести. После завершения этого процесса из смеси под большим давлением (15-20 МПа) прессуют кирпич, который направляют для твердения в автоклавы при давлении 0,9 МПа и температуре 175 °С. Кирпич твердеет за 8-14ч. Далее кирпич выдерживают 10-15 дней для карбонизации, в результате чего повышается его прочность и водостойкость.

Кирпич, полученный таким способом отличается ровными гранями с гладкой поверхностью, он не имеет тех дефектов, которые свойственны кирпичу, произведенному способом пластического формования, кроме того, силикатный кирпич отличается хорошей звукоизоляцией. Но он значительно тяжелее керамического кирпича, менее водо- и морозостоек, его теплопроводность выше, такой кирпич не может применяться в частях здания с влажным режимом: в санузлах, ванных комнатах, для кладки фундаментов, подвалов, цоколей.

Но он значительно тяжелее керамического кирпича, менее водо- и морозостоек, его теплопроводность выше, такой кирпич не может применяться в частях здания с влажным режимом: в санузлах, ванных комнатах, для кладки фундаментов, подвалов, цоколей.

Производство гиперпрессованного кирпича

Сырьем для изготовления гиперпрессованного кирпича служит смесь цемента, известняка (ракушечника), доломита и красителя. В качестве наполнителя также могут использоваться: кварцевый песок, отсевы доломита, мрамора, травертина, гранита и других пород.

Гиперпрессованный кирпич не требует обжига, технология изготовления включает в себя двустороннее прессование под очень высоким давлением (не менее 40 МПа) в специальных пресс-формах. После этого спрессованный кирпич должен пройти процедуру «созревания» в теплом помещении не менее 5 дней, в течение которых кирпич получает 60-70% своей конечной прочности.

Гиперпрессованный кирпич имеет гладкие грани и значительно меньше дефектов, чем кирпич пластического формования. Такой кирпич может применяться для кладки фундаментов (полнотелый), несущих стен, облицовки фасада, при благоустройстве территории.

Такой кирпич может применяться для кладки фундаментов (полнотелый), несущих стен, облицовки фасада, при благоустройстве территории.

Производство кирпича из глины своими руками

Как делают кирпич из глины?

Поскольку глиняный кирпич всегда востребован на строительном рынке среди покупателей, его производство – важная и нужная отрасль. И если несколько веков назад изготовление кирпичных блоков было задачей трудновыполнимой, требующей большой доли ручного труда, то сейчас, с внедрением новых технологий и аппаратов, процесс этот значительно упростился. Свыше 200 млн изделий в год выпускается на крупных российских заводах. Впрочем, при наличии определенного оборудования и материалов, изготовление кирпича из глины возможно и в мини-цехах, и даже в домашних условиях. Этим и пользуются многие предприниматели. А потребитель в конечном итоге имеет возможность видеть на прилавках строительных магазинов огромный ассортимент изделий, различных по техническим характеристикам, качеству и цене.

Уже давно на современных предприятиях внедрены 2 технологии получения данного стройматериала. Первый способ основан на формировании глиняных блоков и его последующем обжиге. Во втором же случае стадия обжига опускается.

Сырой кирпич, несмотря на отсутствие высокотемпературной обработки, практически не уступает по качеству обожжённым изделиям. Но в основном, он используется для возведения некрупных сооружений.

Как делают кирпич из глины на современных заводах? И есть ли возможность получить качественные строительные блоки в домашних условиях?

Требования, предъявляемые к сырью

Получение глиняных кирпичей по стандартам предусматривает использование глины с добавлением совсем небольшого количества песка и дополнительных примесей. Благодаря такому составу, в структуре изделия не образуется никаких, даже самых мельчайших, пор и пустот. За счет этого, блоки и получаются столь прочными.

Поскольку основным компонентом для изготовления материала является глина, именно к ней предъявляются на производстве особые требования. На современных заводах ее качественный и количественный состав строго контролируется, поскольку режимы сушки и обжига подбираются технологами, исходя из этих параметров.

На современных заводах ее качественный и количественный состав строго контролируется, поскольку режимы сушки и обжига подбираются технологами, исходя из этих параметров.

Многие крупные производства владеют собственными карьерами по добыче глины – это намного сокращает расходы на закупку необходимого сырья. Небольшим же по размеру предприятиям, наоборот, этот компонент выгоднее закупать на стороне, иначе расходы будут не оправданы. Цена глины для кирпича варьируется в зависимости от региона и начинается от 1000 руб/т.

Для получения самого простого глиняного кирпича используются песчаные глины (легкосплавные). Такое сырье в своем составе содержит много примесей – гипс, колчедан, известь, камни. А вот глина для производства кирпича, годного при возведении тяжелых конструкций, характеризуется куда лучшим составом. Она добывается мелкой фракцией с постоянным минеральным составом. Но вот месторождений с однородной по составу глиной сейчас мало, поскольку уже почти все разработаны.

Лучшим сырьем для получения кирпичных блоков считается та глина, которая потом, уже на производстве, для получения высококачественных изделий не потребует вообще никаких дополнительных добавок. Но это большая редкость.

Глина — основное сырье для кирпича

С высокотехнологичным производством все понятно – оптимальное по своему составу сырье добывают машины. А вот чтобы получить кирпичи в домашних условиях, «добыть» основной компонент придется самостоятельно – либо в ближайшем глиняном карьере, либо на собственном загородном участке. Впрочем, при наличии средств сейчас можно и купить глину для производства кирпича. А чтобы не тратиться на доставку материала, нужно поискать поставщика поближе к месту проживания.

Самый главный критерий, по которому отслеживается качестве глины (неважно – на производстве или в домашних условиях) – жирность. От данного показателя в дальнейшем будут зависеть качественные характеристики готовых изделий. Есть простой способ определить, нормальная ли жирность у глиняного «теста».

Подготовка глины для получения кирпича

Полученная глина, перед тем как использоваться для получения кирпичных блоков, должна пройти определенную подготовку. Активно практикуется следующий метод. Извлеченная из карьера глина помещается в забетонированные творильные ямы. Здесь сырье тщательно разравнивается и оставляется примерно на 4 дня. И только после этого оно доставляется грузовым транспортом в производственные цеха.

В дальнейшем, уже на заводе, глина, с целью улучшения качества, перерабатывается на так называемых мокрых бегунках. Этот агрегат как бы перемалывает ее, устраняя все сгустки и комки. На многих предприятиях эта стадия опускается, и глина сразу после приемки направляется в производство.

Интересные статьи:

Состовляем бизнес план производства Лего кирпича.

Технология изготовления гиперпрессованного кирпича.

Процесс изготовления обжигового кирпича

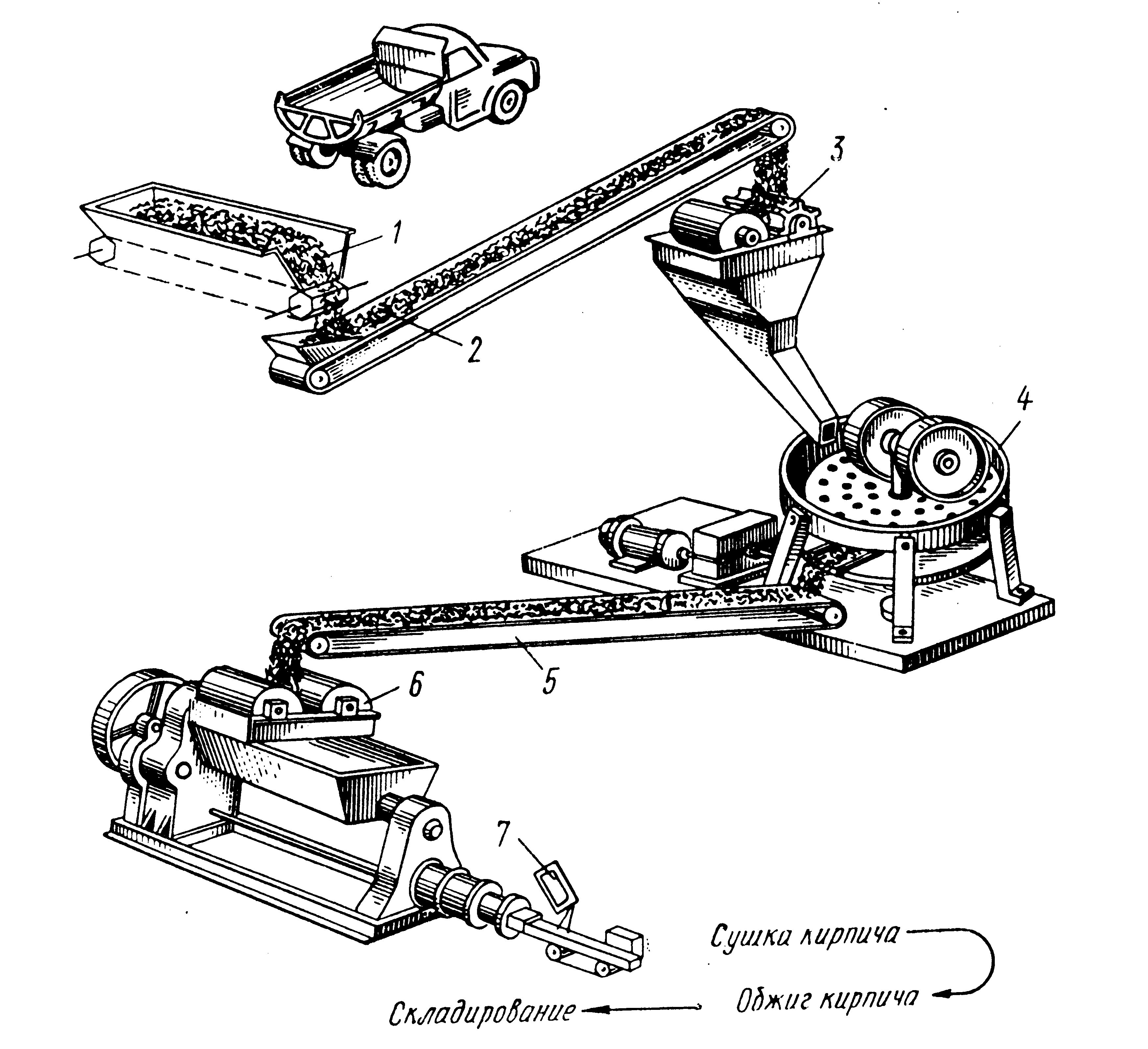

Изготовление кирпича из глины по обжиговой технологии начинается с подачи сырья в приемные бункеры ленточных прессов, которые снабжены резательными элементами.

На выходе их пресса образуется целая глиняная лента. По сути, это уже и есть кирпич, просто непросушенный и необожженный. «Полуфабрикат», в соответствие с заданными параметрами, разрезается на отдельные блоки, которые отправляются в сушильные камеры.

Работает ленточный пресс

Сушка кирпича-сырца на предприятиях осуществляется механическим способом. В противном случае, потребовались бы огромные площади, чтобы вместить всю продукцию, отправляемую на «отлежку». В специальных агрегатах обработка осуществляется отработанным паром и, благодаря постепенному повышению температуры, в камере образуются водяные испарения. Такие условия обеспечивают равномерный прогрев блоков и их дальнейшую сушку. В среднем температура в сушильных камерах поднимается до +400 ˚C. Точные технологические параметры определяются индивидуально в каждом конкретном случае.

В противном случае, потребовались бы огромные площади, чтобы вместить всю продукцию, отправляемую на «отлежку». В специальных агрегатах обработка осуществляется отработанным паром и, благодаря постепенному повышению температуры, в камере образуются водяные испарения. Такие условия обеспечивают равномерный прогрев блоков и их дальнейшую сушку. В среднем температура в сушильных камерах поднимается до +400 ˚C. Точные технологические параметры определяются индивидуально в каждом конкретном случае.

А вот кирпичи из глины своими руками, дабы избежать трат на покупку дорогостоящего оборудования, сушат на свежем воздухе.

Далее высушенный кирпич поступает на обжиг. В процессе обжига блоки приобретают свойства камня – становятся предельно прочными. На этом этапе используются специальные печи для обжига кирпича, в которые и помещаются на поддонах изделия. Температура обжига составляет в среднем 1000 ˚C. На данной стадии очень важен контроль технологов, поскольку все физико-химические процессы, проходящие в обжигаемом кирпиче, обеспечивают ему заданную прочность.

Условия обжига в значительной степени влияют не только на технические характеристики изделий, но и на их внешний вид. Чем выше температура, тем насыщеннее будет цвет кирпича. А вот слабый обжиг даст светло-розовый окрас блоков.

Так обжигают кирпич в бочке

На механизированных предприятиях используются специальные печи, но как обжечь кирпич из глины в домашних условиях? Многие умельцы обжигают блоки в больших бочках с предварительно вырезанным дном. Под бочкой разводится костер, а сами изделия укладываются в емкость друг на друга. Бочка потом накрывается крышкой. Основная сложность здесь – не допустить резкой смены температуры по окончании процесса.

После обжига кирпич проверяется на качество и на соответствие основным технологическим параметрам. Хорошее изделие имеет матовую поверхность, а при ударе издает звонкий звук. Прошедшие проверку кирпичи затем отправляется на хранение в складские помещения. Через несколько дней их уже можно отправлять на стройплощадки.

Процесс изготовления безобжигового кирпича

Вариант пресса для самодельного кирпича из глины

Технология производства кирпича из глины без обжига представляет собой гиперпрессование блоков под действием высокого давления. Это так называемый метод холодной сварки, когда при определенных условиях минеральные сыпучие компоненты прочно связываются друг с другом.

Процесс получения безобжигового кирпича выглядит так:

- Подготовка глиняной массы.

- Формование изделий в прессе.

- Выдержка сформованных изделий (3-7 суток).

Эта технология значительно проще предыдущей, поскольку не требует наличия сложного автоматизированного оборудования. Поэтому многие мастера изготавливают в домашних условиях именно безобжиговые кирпичи. И нельзя сказать, что самодельный кирпич из глины получается намного хуже заводского. Если знать, как изготовить его и в точности соблюсти технологию, если правильно подобрать глину и замесить хороший раствор, изделия будут обладать достаточно высокими техническими характеристиками.

Популярные публикации:

Выбираем оборудование для производства Лего кирпича.

Какой купить пресс для силикатного кирпича?

Состав линии для изготовления глиняного кирпича

С тем, как из глины сделать кирпич высокого качества, все понятно – соблюдать технологию. Но и правильный подбор технологического оборудования будет в значительной степени влиять на качество готовых изделий. К тому же, линия поможет определить реальные объемы выпуска продукции.

Каждый станок в цехе должен соответствовать всем современным нормам безопасности.

Многие современные линии, предлагаемые поставщиками сегодня, универсальны, а потому, могут подойти для выпуска и других видов кирпичных изделий.

Итак, линия по производству кирпича из глины включает в себя список следующего оборудования:

- Смеситель. Незаменим для приготовления однородной глиняной массы хорошего качества – без комков и примесей.

- Автомат для нарезки кирпича-сырца. Станок нарезает по заданным оператором параметрам кирпичи. Современное оборудование такого плана высокотехнологично и довольно компактно, что позволяет значительно сэкономить на производственных площадях.

- Сушилки. Есть несколько видов этого оборудования – тоннельные и камерные сушилки. Эти аппараты различаются по способу загрузки кирпича-сырца и времени обработки изделий.

- Печь для обжига. Распространена практика, когда даже крупные предприятия своими силами создают такие печи.

- Вспомогательное оборудование – вагонетки, тележки, емкости, конвейеры. Весь дополнительный инвентарь позволяет по максимуму автоматизировать процесс изготовления кирпича.

Оборудование для производства кирпича из глины представлено на современном строительном рынке в небольшом объеме. Многие поставщики, чтобы обезопасить себя от финансовых потерь, выпускают станки только под заказ. Зато мини-заводов и линий малой мощности сейчас в продаже довольно много, поскольку эта ниша сейчас активно развивается.

Многие поставщики, чтобы обезопасить себя от финансовых потерь, выпускают станки только под заказ. Зато мини-заводов и линий малой мощности сейчас в продаже довольно много, поскольку эта ниша сейчас активно развивается.

технология производства обыкновенного глиняного кирпича и его состав

Выпуск строительных материалов — занятие вполне привлекательное и перспективное, так как эти товары всегда будут востребованы. Но важно организовать весь процесс по строгим технологическим правилам. Упустив хотя бы один момент, невозможно получить даже обыкновенный кирпич из глины.

Заготовка сырья

Первым шагом закономерно является снабжение производственных объектов сырьем. Поиск глиняных залежей осуществляется стандартными методами геологической разведки. Когда пласты обнаружены, эксперты оценивают их мощность, доступные для выработки ресурсы. Если принято решение об использовании конкретного карьера, заблаговременно (еще за 1—2 года) расчищают местность. Она должна быть освобождена и от растительности, и от заведомо ненужных пород.

Если принято решение об использовании конкретного карьера, заблаговременно (еще за 1—2 года) расчищают местность. Она должна быть освобождена и от растительности, и от заведомо ненужных пород.

Часто поверхность грунта разрыхляют, чтобы упростить последующую добычу. На этом же этапе к карьеру подводят (при отсутствии готовых коммуникаций) транспортные и энергетические магистрали. Извлечение глины производится за счет:

применения экскаваторов;

дробления породы взрывчатыми веществами;

с применением относительно малых машин (бульдозеров и так далее).

Виды продукции

Производство разных видов кирпича предполагает существенные различия в технологии изготовления продукта, даже если речь идет об изделиях одинаковой величины.

Двойной силикатный кирпич лучше керамического по звукоизоляции, зато уступает ему по таким показателям:

стойкость к холоду;

тепловая стабильность постройки;

поглощение влаги.

При этом красный кирпич традиционного образца оказывается дороже. Его изготовление требует более дорогого оборудования, длится существенно дольше. Трудоемкость тоже увеличена, как и расход энергии. Но в обоих случаях сырье проходит последовательно несколько этапов. Сначала готовят глиняную массу, придавая ей необходимые характеристики.

Затем формуют сырец, сушат его. И только затем приходит время обжига, то есть основной технологической операции. Чтобы правильно выполнить работу, глинистые породы, поступившие на кирпичный завод, сортируют в соответствии с ГОСТ 1975 года.

При этом учитывают:

огнеупорные свойства;

спекаемость;

минеральный состав;

пластические свойства;

механическую стойкость в сухом состоянии.

Химическая характеристика сырья подразумевает определение концентрации:

растворимых в воде солей;

оксида алюминия;

крупнозернистых компонентов;

тонких дисперсных фракций;

оксида железа;

диоксида титана;

свободного кремнезема.

Особенности технологического процесса

Глиняное сырье, только что привезенное из карьера, крайне редко подходит для выработки качественной продукции. Чтобы улучшить качество сырья, требуется подвергнуть его погодно-климатической и механизированной обработке. Первый этап предполагает оставление глиняной смеси в контролируемых условиях на 1—2 года. Этот промежуток требуется для увлажнения, заморозки и разморозки (иногда процесс замораживания и размораживания делают несколько раз), для выветривания. Когда эта процедура заканчивается, производят механическую обработку.

Чтобы улучшить качество сырья, требуется подвергнуть его погодно-климатической и механизированной обработке. Первый этап предполагает оставление глиняной смеси в контролируемых условиях на 1—2 года. Этот промежуток требуется для увлажнения, заморозки и разморозки (иногда процесс замораживания и размораживания делают несколько раз), для выветривания. Когда эта процедура заканчивается, производят механическую обработку.

Она подразумевает:

тщательно продуманное изменение структуры сырья;

раздробление глины, посторонних включений в ней;

очистку от крупных мусорных включений и посторонних примесей;

размешивание глины до однородного состояния.

Технологическая подготовка глиняной массы производится с использованием самых разных специальных машин. Одни рыхлят глину, другие растирают ее, третьи дезинтегрируют (очищают от камней различной величины). На кирпичных заводах используют также шаровые и роторные мельницы, глиномешалки, пропеллерные мешалки. Существуют еще и многофункциональные производственные устройства.

Одни рыхлят глину, другие растирают ее, третьи дезинтегрируют (очищают от камней различной величины). На кирпичных заводах используют также шаровые и роторные мельницы, глиномешалки, пропеллерные мешалки. Существуют еще и многофункциональные производственные устройства.

Но они способны заменить лишь отдельные установки, а не производственную линию в целом.

Как глину формуют

В большинстве случаев используется пластическая методика. Она позволяет обработать сырье средней пластичности, влажность которого составляет от 18 до 28%. Для этой цели используется ленточно-шнековый пресс. Рекомендуется применять прессы, способные подогреть глиняную массу в вакуумном режиме.

Этот режим обработки повышает прочность сырца.

Есть также жесткая методика. Она считается подвидом пластического метода обработки. Применяется такой подход к относительно грубой глиняной массе влажностью от 13 до 18%. Для жесткой обработки глины используют прессы гидравлического типа. Могут применяться также машины со шнековыми и вакуумными камерами. Как при пластическом, так и при жестком способах изготовления кирпича необожженная масса должна нарезаться на штучные блоки уже после окончания формовки.

Она считается подвидом пластического метода обработки. Применяется такой подход к относительно грубой глиняной массе влажностью от 13 до 18%. Для жесткой обработки глины используют прессы гидравлического типа. Могут применяться также машины со шнековыми и вакуумными камерами. Как при пластическом, так и при жестком способах изготовления кирпича необожженная масса должна нарезаться на штучные блоки уже после окончания формовки.

Полусухой способ получения заготовок встречается относительно редко. Его применяют, когда надо обработать недостаточно пластичное сырье, так называемую тощую глину. Это сырье имеет влажность от 8 до 12%. Общее время обработки сокращается. Сухой метод производства подразумевает формирование кирпичей из глиняного порошка влажностью от 2 до 6%.

Сушить его не надо, из такого сырья можно получить наиболее плотные керамические изделия.

Сушка

Так или иначе, когда кирпичи сформированы, обычно настает время их сушить. На этой фазе обработки добиваются понижения влажности до 5—6%. Если проигнорировать это требование и отправить в печь более влажные изделия, они могут растрескаться и даже деформироваться. Современное динамичное производство уже не может себе позволить продолжительную естественную сушку. Для ускорения процесса используют камерные либо туннельные сушилки.

А чтобы повысить техническую и экономическую эффективность производства, все чаще выбирают установки непрерывного действия.

Последняя стадия обработки

Необходимая температура обжига кирпича создается в печах разнообразных видов — чаще всего туннельных и кольцевых.

Обжиг подразделяется на три более мелких этапа:

разогрев подготовленного глиняного блока;

собственно температурное воздействие;

планомерное и постепенное понижение температуры.

В первой стадии заготовку нагревают до 120 градусов. Это приводит к испарению связанной физическими эффектами влаги. Изделие становится намного менее пластичным. Как только температура вырастает до 600 градусов, это изменение становится уже необратимым. Происходит испарение остаточной влаги, а глина приобретает аморфную структуру — вскоре органика выгорит.

Как только кирпич прогрет до 800 градусов, внешние грани частиц заготовки накрепко сцепляются между собой. Это и позволяет готовому кирпичу стать многократно прочнее. Когда температура вырастает до 1000 градусов, наступает время огневой усадки. Готовая продукция спекается и становится плотнее. Легко плавящиеся вещества, превратившись в жидкость, обволакивают то, что еще не расплавилось — при этом, кроме уменьшения объема на 2—8%, немного вырастает механическая крепость кирпича.

Легко плавящиеся вещества, превратившись в жидкость, обволакивают то, что еще не расплавилось — при этом, кроме уменьшения объема на 2—8%, немного вырастает механическая крепость кирпича.

О том, как изготовить кирпич из глины своими руками, смотрите в видео ниже.

технология производства обыкновенного глиняного кирпича и его состав

Выпуск строительных материалов — занятие вполне привлекательное и перспективное, так как эти товары всегда будут востребованы. Но важно организовать весь процесс по строгим технологическим правилам. Упустив хотя бы один момент, невозможно получить даже обыкновенный кирпич из глины.

Упустив хотя бы один момент, невозможно получить даже обыкновенный кирпич из глины.

Заготовка сырья

Первым шагом закономерно является снабжение производственных объектов сырьем. Поиск глиняных залежей осуществляется стандартными методами геологической разведки. Когда пласты обнаружены, эксперты оценивают их мощность, доступные для выработки ресурсы. Если принято решение об использовании конкретного карьера, заблаговременно (еще за 1—2 года) расчищают местность. Она должна быть освобождена и от растительности, и от заведомо ненужных пород.

Часто поверхность грунта разрыхляют, чтобы упростить последующую добычу. На этом же этапе к карьеру подводят (при отсутствии готовых коммуникаций) транспортные и энергетические магистрали. Извлечение глины производится за счет:

применения экскаваторов;

дробления породы взрывчатыми веществами;

с применением относительно малых машин (бульдозеров и так далее).

Виды продукции

Производство разных видов кирпича предполагает существенные различия в технологии изготовления продукта, даже если речь идет об изделиях одинаковой величины.

Двойной силикатный кирпич лучше керамического по звукоизоляции, зато уступает ему по таким показателям:

стойкость к холоду;

тепловая стабильность постройки;

поглощение влаги.

При этом красный кирпич традиционного образца оказывается дороже. Его изготовление требует более дорогого оборудования, длится существенно дольше. Трудоемкость тоже увеличена, как и расход энергии. Но в обоих случаях сырье проходит последовательно несколько этапов. Сначала готовят глиняную массу, придавая ей необходимые характеристики.

Сначала готовят глиняную массу, придавая ей необходимые характеристики.

Затем формуют сырец, сушат его. И только затем приходит время обжига, то есть основной технологической операции. Чтобы правильно выполнить работу, глинистые породы, поступившие на кирпичный завод, сортируют в соответствии с ГОСТ 1975 года.

При этом учитывают:

огнеупорные свойства;

спекаемость;

минеральный состав;

пластические свойства;

механическую стойкость в сухом состоянии.

Химическая характеристика сырья подразумевает определение концентрации:

растворимых в воде солей;

оксида алюминия;

крупнозернистых компонентов;

тонких дисперсных фракций;

оксида железа;

диоксида титана;

свободного кремнезема.

Особенности технологического процесса

Глиняное сырье, только что привезенное из карьера, крайне редко подходит для выработки качественной продукции. Чтобы улучшить качество сырья, требуется подвергнуть его погодно-климатической и механизированной обработке. Первый этап предполагает оставление глиняной смеси в контролируемых условиях на 1—2 года. Этот промежуток требуется для увлажнения, заморозки и разморозки (иногда процесс замораживания и размораживания делают несколько раз), для выветривания. Когда эта процедура заканчивается, производят механическую обработку.

Она подразумевает:

тщательно продуманное изменение структуры сырья;

раздробление глины, посторонних включений в ней;

очистку от крупных мусорных включений и посторонних примесей;

размешивание глины до однородного состояния.

Технологическая подготовка глиняной массы производится с использованием самых разных специальных машин. Одни рыхлят глину, другие растирают ее, третьи дезинтегрируют (очищают от камней различной величины). На кирпичных заводах используют также шаровые и роторные мельницы, глиномешалки, пропеллерные мешалки. Существуют еще и многофункциональные производственные устройства.

Но они способны заменить лишь отдельные установки, а не производственную линию в целом.

Как глину формуют

В большинстве случаев используется пластическая методика. Она позволяет обработать сырье средней пластичности, влажность которого составляет от 18 до 28%. Для этой цели используется ленточно-шнековый пресс. Рекомендуется применять прессы, способные подогреть глиняную массу в вакуумном режиме.

Она позволяет обработать сырье средней пластичности, влажность которого составляет от 18 до 28%. Для этой цели используется ленточно-шнековый пресс. Рекомендуется применять прессы, способные подогреть глиняную массу в вакуумном режиме.

Этот режим обработки повышает прочность сырца.

Есть также жесткая методика. Она считается подвидом пластического метода обработки. Применяется такой подход к относительно грубой глиняной массе влажностью от 13 до 18%. Для жесткой обработки глины используют прессы гидравлического типа. Могут применяться также машины со шнековыми и вакуумными камерами. Как при пластическом, так и при жестком способах изготовления кирпича необожженная масса должна нарезаться на штучные блоки уже после окончания формовки.

Полусухой способ получения заготовок встречается относительно редко. Его применяют, когда надо обработать недостаточно пластичное сырье, так называемую тощую глину. Это сырье имеет влажность от 8 до 12%. Общее время обработки сокращается. Сухой метод производства подразумевает формирование кирпичей из глиняного порошка влажностью от 2 до 6%.

Это сырье имеет влажность от 8 до 12%. Общее время обработки сокращается. Сухой метод производства подразумевает формирование кирпичей из глиняного порошка влажностью от 2 до 6%.

Сушить его не надо, из такого сырья можно получить наиболее плотные керамические изделия.

Сушка

Так или иначе, когда кирпичи сформированы, обычно настает время их сушить. На этой фазе обработки добиваются понижения влажности до 5—6%. Если проигнорировать это требование и отправить в печь более влажные изделия, они могут растрескаться и даже деформироваться. Современное динамичное производство уже не может себе позволить продолжительную естественную сушку. Для ускорения процесса используют камерные либо туннельные сушилки.

Для ускорения процесса используют камерные либо туннельные сушилки.

А чтобы повысить техническую и экономическую эффективность производства, все чаще выбирают установки непрерывного действия.

Последняя стадия обработки

Необходимая температура обжига кирпича создается в печах разнообразных видов — чаще всего туннельных и кольцевых.

Обжиг подразделяется на три более мелких этапа:

разогрев подготовленного глиняного блока;

собственно температурное воздействие;

планомерное и постепенное понижение температуры.

В первой стадии заготовку нагревают до 120 градусов. Это приводит к испарению связанной физическими эффектами влаги. Изделие становится намного менее пластичным. Как только температура вырастает до 600 градусов, это изменение становится уже необратимым. Происходит испарение остаточной влаги, а глина приобретает аморфную структуру — вскоре органика выгорит.

Изделие становится намного менее пластичным. Как только температура вырастает до 600 градусов, это изменение становится уже необратимым. Происходит испарение остаточной влаги, а глина приобретает аморфную структуру — вскоре органика выгорит.

Как только кирпич прогрет до 800 градусов, внешние грани частиц заготовки накрепко сцепляются между собой. Это и позволяет готовому кирпичу стать многократно прочнее. Когда температура вырастает до 1000 градусов, наступает время огневой усадки. Готовая продукция спекается и становится плотнее. Легко плавящиеся вещества, превратившись в жидкость, обволакивают то, что еще не расплавилось — при этом, кроме уменьшения объема на 2—8%, немного вырастает механическая крепость кирпича.

О том, как изготовить кирпич из глины своими руками, смотрите в видео ниже.

youtube.com/embed/1bCNbTpwNsk?modestbranding=1&iv_load_policy=3&rel=0″/>

Технология производства кирпича — ТД «Кирпичник»

12/03/2020

Кирпич — искусственный камень правильной формы, сформированный из минеральных материалов и приобретающий камнеподобные свойства (прочность, водостойкость, морозостойкость) после обжига или обработки паром.

В течение долгого времени способы производства кирпича изменялись . До ХIX века эта процедура была крайне трудной, потому что кирпич формовали вручную. Соответственно сушить его могли только в летнее время, а производить формовку в больших напольных печах, выложенных из высушенного кирпича-сырца. Только около двухсот лет назад были изобретены кольцевая обжиговая печь и ленточный пресс, что само собой значимо упростило производство. Еще в XIX веке стали выпускаться и глинообрабатывающие машины.

В нынешнее время большая часть всего кирпича производится на крупных заводах, где ежегодно выпускают более 200 миллионов кирпичей. В производстве кирпича обычно применяются легкосплавные песчанистые и мергелистые глины.

В производстве кирпича обычно применяются легкосплавные песчанистые и мергелистые глины.

На сегодняшний день существуют две основные технологии производства кирпичей:

1. Технология обжигового кирпича.

Подготовка материала для будущего кирпича: глина, извлеченная из карьера, помещается в бетонированные творильные ямы, в которых ее разравнивают и заливают водой. В таком состоянии материал остаётся на 3-4 дня. И только после этого глина доставляется на завод для произведения машинной переработки.

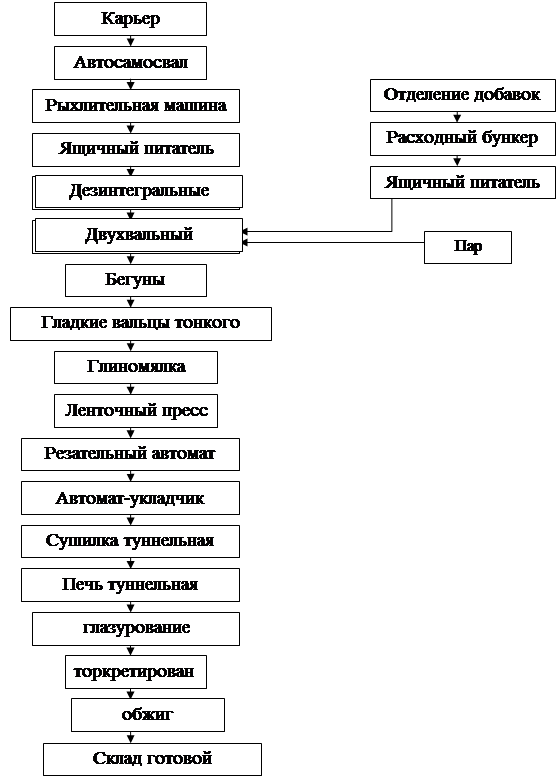

Для того, чтобы удалить камни из глинистой массы, применяют специальные камневыделительные вальцы. После этого глина поступает в ящичный питатель. У выходного отверстия этой машины размещаются подвижные грабли, которые частично разбивают куски и выталкивают глину на бегуны. Здесь глина сильно размалывается. Затем материал проходит через одну или две пары гибких вальцов и поступает в ленточный пресс, соединенный с резательным аппаратом. Кирпич отрезается от глиняной ленты и попадает на подкладочные деревянные рамы. После этого материал помещается в сушильную камеру. Когда камера полностью заполняется, ее запирают и разогревают.

После этого материал помещается в сушильную камеру. Когда камера полностью заполняется, ее запирают и разогревают.

Сушку кирпича в основном производят искусственным способом, так как она не требует большого складского пространства и не зависит от погодных условий. Для такой сушки используют тепло отработанного пара. В результате постепенного подъема температуры в сушильной камере образуются водяные испарения без движения воздушных потоков. Кирпич во влажном воздухе нагревается, и именно это обеспечивает равномерное высыхание всей массы. Высушенный кирпич поступает в кольцевую или туннельную печь для обжига. Это происходит при температуре около 1000 градусов. Обжиг длится до начала спекания.

Качественный кирпич обладает матовой поверхностью, и при ударе издаёт звонкий звук. Правильно, когда на изломе он однородный, пористый и легкий. Кирпич сявляется бракованным, если в нем можно найти внутренние пустоты и трещины на внешней стороне.

Глина.

Хороший керамический кирпич производится из глины добытой мелкой фракцией с постоянным составом минералов. При постоянном составе минералов цвет кирпича при производстве одинаковый, что характеризует лицевой кирпич. Месторождения с однородным составом минералов и многометровым слоем глины, пригодным для добычи одноковшовым экскаватором, очень редки и почти все разработаны.

При постоянном составе минералов цвет кирпича при производстве одинаковый, что характеризует лицевой кирпич. Месторождения с однородным составом минералов и многометровым слоем глины, пригодным для добычи одноковшовым экскаватором, очень редки и почти все разработаны.

2. Технология безобжигового кирпича.

Здесь применяется гипер- или трибо-прессование. Это технология сварки минеральных сыпучих материалов под воздействием высокого давления в присутствии вяжущих компонентов и воды, завершающаяся выдержкой на складе в течение 3-5 суток до созревания. На первой стадии исходное сырье дробится до фракции 3-5 мм, после чего поступает в приемный бункер. Затем, пройдя по ленточному транспортеру через расходный бункер и питательный дозатор, материал попадает в бетоносмеситель. Там происходит его смешивание с цементом до получения однородной массы. На второй стадии осуществляется поставка готового материала по ленточному конвейеру через двухрукавную течку на установку формования. После прессования кирпич можно сразу помещать на технологические поддоны. На них он и размещается на складе, где происходит естественная выдержка в течение 3-7 суток. После этого производится отгрузка готового кирпича потребителю.

После прессования кирпич можно сразу помещать на технологические поддоны. На них он и размещается на складе, где происходит естественная выдержка в течение 3-7 суток. После этого производится отгрузка готового кирпича потребителю.

Вернитесь к списку новостей

Технология производства кирпича из глины

В случае если беседа поднимается о производствах, скорее всего представляют: большое количество технологических линий, территория с большими рабочими помещениями, тысячи единиц машин, множество рабочих. Успешность современного завода достигается не его мощностью, а высокоэффективным и новейшим оборудованием с запланированной окупаемостью. Множество наших предприятий таким образом устроены, тем не менее эти комбинаты нерентабельные. Новые мобильные фабрики приходят на замену производствам предыдущего обрзца.

Технология производства кирпича

Сегодня трудно сказать, когда человечество изобрело кирпич. Но то, что этому древнейшему строительному материалу уже несколько тысяч лет, доказывают и археологические находки, и упоминания о нем в Библии. Сырьем для него всегда служила глина, со временем менялась лишь технология – производство кирпича постоянно совершенствовалось.

Сырьем для него всегда служила глина, со временем менялась лишь технология – производство кирпича постоянно совершенствовалось.

Одно из древнейших сооружений из обожженного кирпича – Великая Китайская стена

Если вам интересно, как это происходило, и как производят этот популярнейший строительный материал в наши дни, предлагаем вам прочитать эту статью.

Тысячелетняя история

Как все начиналось

Если считать первым кирпичом бруски из высушенного глинистого ила, которые делали в Древнем Египте, то его возраст – более десяти тысяч лет. Египтяне утрамбовывали его в деревянные рамки и сушили, защитив от прямых солнечных лучей, под открытым небом.

Уже тогда самодельному строительному камню старались придать стандартную форму, облегчающую кладку, и прочность. Для этого в массу добавляли солому или гальку.

Примерно таким же способом сырцовый кирпич производился во многих других странах, мало того – производится и сейчас. Многие сельские жители знают, что такое саман, из которого раньше строили дома в деревнях.

Чуть позже сырцовый кирпич научились обжигать в сложенных из того же сырца печах. Материал отличался гораздо большей прочностью, устойчивостью к влаге и долговечностью, и его стали использовать для строительства дворцов, храмов, башен, крепостных стен.

Древний Пантеон

Это интересно. С применением обожженного кирпича построены такие древние сооружения, как храм Минервы и Пантеон.

Производство кирпича в России

История развития технологии кирпича в нашей стране связана с крещением Руси и приходом в неё византийской культуры. Если до этого основным строительным материалом у наших предков было дерево, то в десятом веке стали появляться первые строения из кирпича, технологию изготовления которого они переняли у появившихся в государстве византийцев.

Новый материал быстро получил признание и стал совершенствоваться уже русскими мастерами. Из него при Иоанне III был построен Московский Кремль и несколько расположенных на его территории храмов. Однако за несколько веков в его производстве мало что изменилось: слепленный вручную кирпич сушили на воздухе, затем обжигали в выложенных из сырца печах-времянках. По понятным причинам заниматься этим делом можно было только летом.

Однако за несколько веков в его производстве мало что изменилось: слепленный вручную кирпич сушили на воздухе, затем обжигали в выложенных из сырца печах-времянках. По понятным причинам заниматься этим делом можно было только летом.

Первый московский Кремль

И только в девятнадцатом веке, при Петре Первом, стал налаживаться массовый выпуск кирпича с применением механизации труда. К этому времени появились ленточный пресс и кольцевая обжиговая печь, глиномялки и другие глинообрабатывающие машины.

Для справки. Изготавливаемый в те времена кирпич имел размеры 267х134х67 мм (6х3х1,5 вершка) и весил около 4 кг .

Современное производство

Востребованность кирпича увеличивается с каждым годом, возрастают и требования к его качеству и ассортименту. Поэтому технологии его производства постоянно совершенствуются, а объем выпускаемой продукции растет.

Сегодня строительный кирпич делают не только из глины, люди научились использовать и другие природные материалы для изготовления прочного искусственного камня.

Керамический кирпич

Существует два основных вида глиняного кирпича: обожженный и необожженный. Для изготовления последнего не требуется сложного оборудования и специальных технических знаний, поэтому адоба, как называют кирпич-сырец, до сих пор используется в малоразвитых странах.

Обратите внимание. Такой кирпич можно сделать и своими руками для нужд личного хозяйства, но следует иметь в виду, что сырец отличается очень низкой влагостойкостью и боится дождей.

- Добыча сырья;

- Его подготовка, которая заключается в очистке от посторонних включений, измельчении, смешивании с необходимыми добавками;

Измельчение глины

- Формирование кирпича;

- Сушка;

- Обжиг.

От применяемой схемы формирования искусственного камня зависит и весь остальной процесс.

Чаще всего применяют способ пластического прессования. При этом к измельченному сырью (глине) сначала примешивают различные добавки:

- Чтобы увеличить её пластичность, используют пластифицирующие добавки – поверхностно-активные вещества (ПАВ), бетониты, высокопластичную глину.

- Чтобы понизить излишнюю пластичность исходного сырья и снизить его огневую и воздушную усадку, применяют отощающие добавки – кварцевый песок, дегидратированную глину, шамот, пылевидный кварц, золы теплоэлектростанций.

- Для обеспечения пористости кирпича добавляют древесные опилки, измельченный бурый уголь, торф, отходы угольного производства. Такие добавки называют порообразующими или выгорающими, так как в процессе обжига они полностью сгорают.

- Чтобы снизить температуру спекания керамического черепка, используют флюсы и плавни – полевой шпат, тальк, мел, пегматит, доломит, железную руду.

На фото процесс смешивания и увлажнения глиняной массы

Необходимость той или иной добавки и её количества определяется в лабораториях завода опытным путем.

Затем перемешанную до однородного состояния массу увлажняют до 18-23% и с помощью вакуумного или безвакуумного ленточного пресса формируют из неё кирпич-сырец.

Ленточный пресс с резательным аппаратом

Следующий этап – принудительная сушка в специальных сушильных туннелях. Инструкция требует, чтобы на выходе кирпич-сырец имел уровень остаточной влажности 6-8% .

Для справки. Сушка в естественных условиях занимает 2-3 недели, тогда как появление сушильных агрегатов позволило сократить его максимум до трех суток (16-36 часов).

Способ полусухого прессования используется реже, хотя он отличается более простой схемой. Его отличие от метода пластического прессования заключается в том, что глиняную массу перед формовкой увлажняют только до 8-12%, а затем с помощью специальных прессов двухстороннего прессования формируют из неё кирпич.

Это исключает из производственного процесса стадию сушки. Соответственно, сокращаются и время изготовления кирпича, и энергетические затраты на сушку.

Кирпич, изготовленный методом полусухого прессования

В остальном процесс мало отличается от предыдущего: глиняную массу готовят также, а отформованные изделия обжигаются в печах.

Для справки. Ещё одно отличие заключается в том, что этот способ позволяет использовать в качестве сырья малопластичные глины.

Несмотря на то, что кирпич, изготовленный методом полусухого прессования, отличается недостаточной прочностью, морозоустойчивостью и повышенной водопроницаемостью, этот метод все же имеет и серьезные преимущества.

К ним относятся:

- Четкость граней и правильная форма готовых изделий;

- Более низкая цена готовой продукции, достигаемая за счет снижения затрат на сушку;

- Более полное использование сырьевой базы, возможность применения малопластичных глин, трудно поддающихся размоканию и смешиванию с добавками.

Туннельная печь для обжига

Заключительным этапом производства керамического кирпича является его обжиг, которых происходит в три этапа: сначала изделия прогреваются, затем непосредственно обжигаются при температуре около 1000 градусов, после чего постепенно охлаждаются. Резкая смена температур может привести к появлению трещин, поэтому её снижают постепенно, отбирая из камер горячий воздух и разбавляя его атмосферным.

Резкая смена температур может привести к появлению трещин, поэтому её снижают постепенно, отбирая из камер горячий воздух и разбавляя его атмосферным.

Силикатный кирпич

Возраст этого кирпича гораздо более скромный, чем керамического, он составляет немногим более ста лет. Технология производства силикатного кирпича из кварцевого песка и воздушной извести была изобретена в конце девятнадцатого века немецким ученым Михаэлисом. Её основное отличие от производства кирпича керамического заключается в отсутствии процесса обжига. Вместо этого кирпич-сырец обрабатывается под высоким давлением горячим водяным паром в специальных автоклавных установках.

Добыча кварцевого песка

- Используемый кварцевый песок очищают от примесей, содержание которых не должно превышать определенный предел.

- Количество извести, необходимое для процесса, определяется исходя из содержания в ней активной окиси кальция и наличия примесей.

- К воде, необходимой для запуска химического процесса между двумя этими составляющими, особых требований не предъявляется.

Но её количество рассчитывается предельно точно, чтобы обеспечить полное гашение извести и требуемую пластичность силикатной массы, необходимую для нормального формирования кирпича.

Но её количество рассчитывается предельно точно, чтобы обеспечить полное гашение извести и требуемую пластичность силикатной массы, необходимую для нормального формирования кирпича.

В среднем берется 9 частей песка и 1 часть извести. а доля воды составляет около 7% от общего объема смеси.

Самый популярный продукт – двойной силикатный кирпич М 150

По способу приготовления известково-песчаной смеси различают силосный и барабанный метод производства силикатного кирпича.

- Силосный метод менее затратный и экономически выгодный. Перемешанные и увлажненные компоненты помещаются в непрерывно вращающийся герметичный резервуар, который и называется силосом. В нем в течение 7-12 часов происходит тщательное перемешивание и гашение извести.

- Барабанный метод технологически более сложен, но позволяет значительно сократить временные затраты на производство. Песок и тонкомолотая негашеная известь из специальных бункеров подаются в герметично закрытые вращающиеся гасильные барабаны, где процесс перемешивания и гашения происходит под давлением и при подаче водяного пара.

Занимает он всего 40 минут, что позволяет значительно увеличить количество выпускаемой продукции по сравнению с силосным методом.

Занимает он всего 40 минут, что позволяет значительно увеличить количество выпускаемой продукции по сравнению с силосным методом.

Готовая силикатная смесь подвергается прессованию под большим давлением. Чем оно выше, тем более высокой будет плотность и прочность кирпича и, соответственно, его марка.

Загрузка в автоклавы

Произведенный любым из описанных способов сырец помещается в автоклав для тепло-влажностной обработки и окончательного твердения.

По сравнению с керамическим кирпичом силикатный выгодно отличается более коротким циклом производства, использованием менее сложного технологического оборудования, меньшими энергетическими затратами. Отсюда и более приемлемая стоимость белого силикатного кирпича.

Как сделать кирпич своими руками

Производство кирпича – технологически сложный и длительный процесс. Но если им занимались наши предки, имея для этого минимум знаний и приспособлений, то это вполне под силу сделать любому человеку.

Чтобы изготовить кирпич своими руками по славянской технологии, необходимо добыть глину и определить её пластичность. Глину можно найти в ближайшем карьере или даже на собственном участке – недостатка в этом сырье у нас нет. А о том, как определить её пригодность и приготовить глиняное тесто, вы можете узнать, познакомившись со статьей о сырье для кирпичного производства.

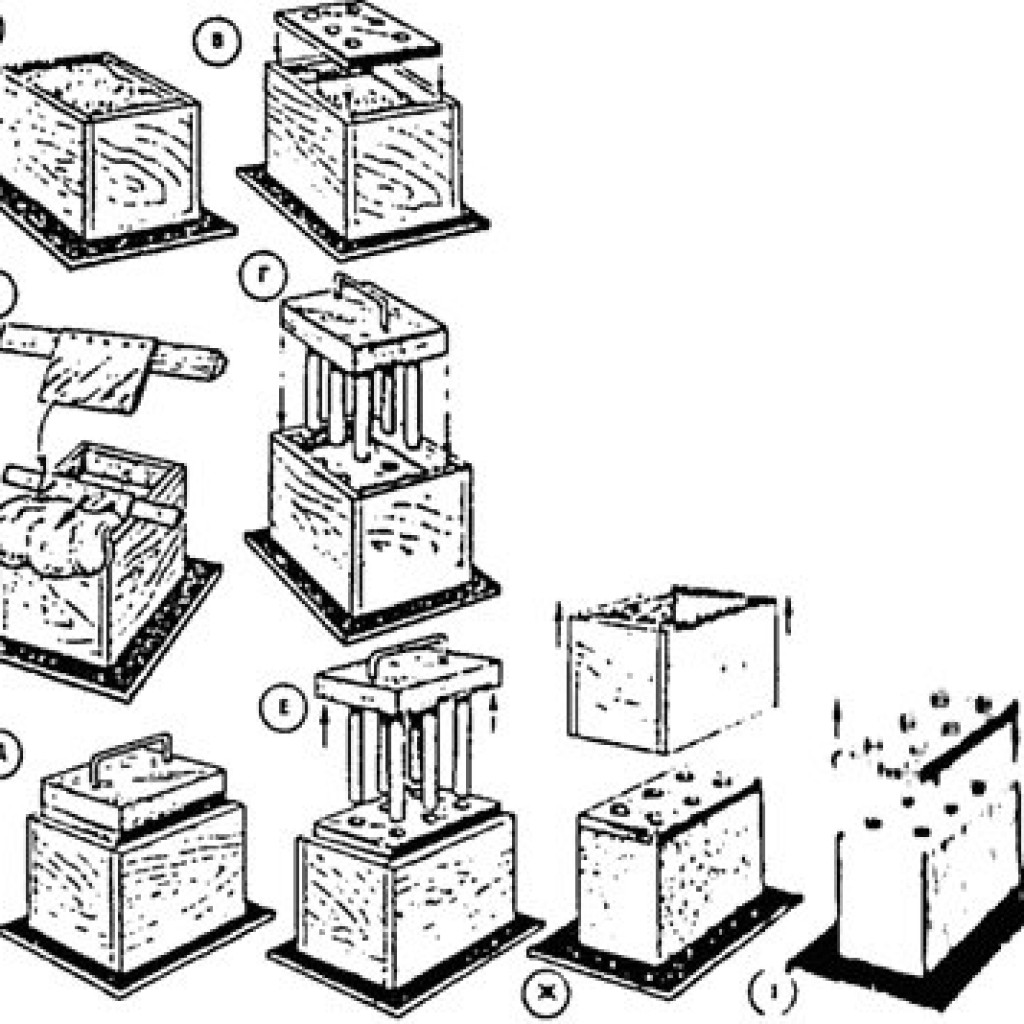

Дальнейшие действия таковы:

- Изготовьте формы нужного размера из листов фанеры и досок толщиной 20-25 мм. Нижний лист фанеры соедините с досками гвоздями, а верхний должен быть съемным.

- Заполните формы глиняной массой, предварительно смочив их стенки и припудрив их цементом.

Внимание. Следите за тем, чтобы глина заполнила все пустоты, для чего несколько раз встряхните формы, а излишки массы удалите шпателем.

- Закройте формы крышкой и переверните.

- Через некоторое время снимите форму, а кирпич-сырец оставьте сушиться под навесом, чтобы на него не попадали осадки и солнечные лучи.

Процесс в зависимости от погоды и температуры воздуха может занять от одной до трех недель.

Процесс в зависимости от погоды и температуры воздуха может занять от одной до трех недель.

Естественная сушка сырца

- Обжиг кирпича можно производить в большой металлической бочке без дна, установленной на ножках над ямой, в которой горит костер. Кирпичи укладываются в неё друг на друга с зазором, бочка закрывается крышкой, после чего разжигается огонь и поддерживается в течение суток.

- По истечении суток огонь постепенно уменьшается, а затем и тушится. Вынимать кирпич можно только после полного остывания бочки.

Заключение

Мы познакомили вас с общими сведениями о том, как происходит изготовление кирпича. Если вы хотите более подробно узнать обо всех технологических этапах его производства, в представленном видео в этой статье вы найдете дополнительную информацию по данной теме.

Источник: http://klademkirpich.ru/operacii/proizvodstvo/418-tehnologiya-proizvodstva-kirpicha

Технология производства кирпича из глины

Кирпич для строительства саманного дома — подсушенный на воздухе, не подвергшийся обжигу — делают из глины и песка, добавляя сечку из соломы, конопляной или льняной кострики, рубленого мха или прочих волокнистых субстанций. Кострика — это отходы, полученные в процессе чесания и трепания льна и конопли. Обыкновенно кострики в саманной массе имеется в 8…10 раз незначительнее, чем соломы. Сходные растительные добавки снабжают достаточную прочность кирпичу и снижают его теплопроводность в итоге создания в нем пор.

Кострика — это отходы, полученные в процессе чесания и трепания льна и конопли. Обыкновенно кострики в саманной массе имеется в 8…10 раз незначительнее, чем соломы. Сходные растительные добавки снабжают достаточную прочность кирпичу и снижают его теплопроводность в итоге создания в нем пор.

Саманный кирпич

Жители южных районов страны в саманную массу для повышения ее пластичности прибавляют еще коровий или конский навоз. Число волокнистых добавок зависит от уровня жирности глины. Приблизительно, на один квадратный метр саманной массы из густой глины берут примерно 15 кг добавок, а если глина средней жирности, то около 10 кг. Солому можно заменить стеблями полевого или лесного хвоща, они намного прочнее и крепче ее. Летом боковые ветви хвоща легко отделяются от стебля, после этого их применяют в качестве соломы, а порубленные стебли заменят кострику. Любопытно, что ветви и стебли хвощей накрыты слоем кремнезема, что увеличивает их воздействие с глиной. Хвощи в лесу намного крупнее полевых, временами они образуют целые заросли, наполняя весь лес, так что такого растительного сырья на весь дом можно насобирать всего за день. Заменить льняную или конопляную кострику подойдет кострика из крапивы.

Хвощи в лесу намного крупнее полевых, временами они образуют целые заросли, наполняя весь лес, так что такого растительного сырья на весь дом можно насобирать всего за день. Заменить льняную или конопляную кострику подойдет кострика из крапивы.

Основой для саманного кирпича служит глина. которая зависит от содержания в ней песка, разделяется на жирную (2% песка), среднюю (примерно 15%) и тощую (больше 30%). Глина (в особенности жирная) хорошо поглощает воду, образовывается тесто, которое разбухает и увеличивается в объеме. Высыхая, глина становится меньше в объеме и на поверхности ее появляются трещины. При промерзании глина взбухает и также увеличивается её объем. Тесто из глины пластичное, легко приобретает всякую форму.

Для производства саманных кирпичей годятся глины жирные и средней жирности (из тощей глины кирпичи — непрочные, ломкие и рассыпчатые).

Перед тем, как начать делать саманные кирпичи, немаловажно научиться определять свойство (жирность) глины. Для этого вначале приготовим из глины тесто: укладываем в банку глину и, прибавляя в банку воду и тщательно руками разминая глину, замешиваем из нее крутую однородную массу такой густоты, чтобы она не прилипала к рукам. Затем переходим к определению ее состав жирности.

Для этого вначале приготовим из глины тесто: укладываем в банку глину и, прибавляя в банку воду и тщательно руками разминая глину, замешиваем из нее крутую однородную массу такой густоты, чтобы она не прилипала к рукам. Затем переходим к определению ее состав жирности.

Из теста валяем шарик диаметром около 40…50 мм, кладём его между двумя досками, затем, надавливая на верхнюю доску, медленно сжимаем шарик, пока на нем не появятся трещины. По уровню деформации шарика и устанавливаем свойство глины. В итоге, шарики из тощей глины даже при небольшой нагрузке немедля рассыпаются по частям, глиняные шарики средней жирности покрываются трещинами при уменьшении дистанции между досками примерно на 1/3 диаметра шарика, а шарики из жирной глины — при понижении этого расстояния наполовину.

Сделанный саманный кирпич выдерживают на изготовительной площадке около 3 дней. При правильном устройстве площадки имеется хороший сток для дождевой воды, то кратковременный дождь не опасен, в другом случае саманный кирпич помещают под навес. Вслед за выдержкой и сушкой плашмя кирпичи устанавливают на рёберную часть, с промежутком между боковыми гранями для легкого прохода воздуха и сушат ещё 4—7 дней, затем укладывают в клетки, где кирпич совсем просыхает и твердеет. Хороший саманный кирпич прочен, не бьется при падении с 2 метровой высоты и не раскисает в воде в течение 1—2 суток.

Вслед за выдержкой и сушкой плашмя кирпичи устанавливают на рёберную часть, с промежутком между боковыми гранями для легкого прохода воздуха и сушат ещё 4—7 дней, затем укладывают в клетки, где кирпич совсем просыхает и твердеет. Хороший саманный кирпич прочен, не бьется при падении с 2 метровой высоты и не раскисает в воде в течение 1—2 суток.

Источник: http://keramoblog.com/stroitelstvo-iz-gliny/samannyj-kirpich-texnologiya-izgotovleniya/

Технология производства кирпича из глины

Различные технологии строительства и строительные материалы использует человек для строительства зданий и сооружений любого назначения. Некоторые стеновые конструкции изготавливают из элементов, выпускаемых теми или иными производственными предприятиями, другие возможно изготовить в непосредственной близости от строительной площадки. К подобным материалам относится кирпич из глины с добавлением соломы, имеющий название саманных блоков.

Об особенностях подбора исходных компонентов для кирпича из глины, технологии изготовления этого строительного материала и пойдет рассказ в нашей статье.

Как следует из названия, основными компонентами смеси для производства саманного кирпича являются глина и солома. Для повышения качества в глину необходимо добавлять определенное количество речного песка. Придание смеси необходимой консистенции, удобной для работы с материалом необходимо использование воды.

Прежде чем перейти непосредственно к описанию технологии изготовления кирпича из соломы, остановимся более подробно на особенностях выбора материалов для изготовления смеси.

Глина представляет собой природный связующий компонент, добыча которого может производиться непосредственно в месте будущего строительства, например при рытье котлована, или в небольшом отдалении от вашего земельного участка. Можно конечно приобрести необходимое количество глины на ближайшем строительном рынке, но это значительно повлияет на себестоимость конечного продукта и приблизит его по цене к классическому силикатному кирпичу. Прежде чем приступить к геолого-изыскательским работам по разведке залежей глины уточните у местных мастеров, особенно печников, нет ли поблизости пластов глинистых почв. При отсутствии информации проведите исследование образцов грунта из нескольких скважин, пробуренных в разных местах участка. Если вам повезло, и вы обнаружите достаточное количество материала, уложите его в бурт высотой около метра и накройте сверху соломой и полиэтиленовой пленкой. В таком положении глину лучше оставить до весны. При этом после зимнего хранения качество глины значительно возрастет.

При отсутствии информации проведите исследование образцов грунта из нескольких скважин, пробуренных в разных местах участка. Если вам повезло, и вы обнаружите достаточное количество материала, уложите его в бурт высотой около метра и накройте сверху соломой и полиэтиленовой пленкой. В таком положении глину лучше оставить до весны. При этом после зимнего хранения качество глины значительно возрастет.

Следующий компонент смеси для саманного кирпича – песок. Для строительства лучше всего использовать речной песок без примесей, просеянный через крупное сито. Для определения оптимального соотношения компонентов необходимо замесить небольшое количество смеси и скатать из нее шар. Подсушив его на солнце в течение часа, поднимите над землей на полтора метра и бросьте вниз. По произошедшим изменениям можно сделать ряд выводов о составе смеси. При оптимальном соотношении шар должен сохранить свою целостность и параметры, при перенасыщении песком появятся многочисленные трещины или произойдет разрушение, при его недостатке шар расплющится. Не забывайте, что чистую глину для кирпича из соломы в почве обнаружить очень сложно. Чаще удается добыть глинистую смесь с определенным содержанием песка, поэтому добавление дополнительного количества его должно быть строго регламентировано.

Не забывайте, что чистую глину для кирпича из соломы в почве обнаружить очень сложно. Чаще удается добыть глинистую смесь с определенным содержанием песка, поэтому добавление дополнительного количества его должно быть строго регламентировано.

Последний твердый компонент смеси – солома. Можно использовать ржаную, пшеничную и ячменную солому. Желательно, чтобы она была свежая. При использовании прошлогодних стеблей зерновых они должны быть тщательно просушены и не иметь гнили.

Для изготовления блоков необходимо тщательно перемешать необходимое количество ингредиентов смеси в достаточно большой емкости. Для этого может подойти старая ванна или неглубокий котлован, выстеленный по дну прочной прорезиненной тканью или пленкой. При размерах углубления 1,5×2,5×0,5 метра можно за один замес подготовить смесь на несколько десятков кирпичей. При этом желательно использовать глину с одинаковыми характеристиками и тщательно контролировать соотношение компонентов смеси. В противном случае, из-за неодинаковой усадки при сушке размеры блоков из разных партий могут слегка отличаться.

Перемешивать составляющие для получения более однородного состава можно ногами. Необходимо проявлять осторожность во избежание ранения стеблями растений.

Для формования будущих изделий необходимо подготовить несколько прочных форм из древесины, имеющих две и более ячейки по форме и размерам кирпичей. Оптимальным материалом для изготовления считаются обрезные доски толщиной 25-30 миллиметров.

Подготовленную смесь перекладывают лопатой или вилами в ведра для удобства транспортировки к формовочной площадке и укладывают в формы, значительно уплотняя ударами по боковым стенкам форм. Во избежание прилипания смести к стенкам, формы смачивают водой и обсыпают внутреннюю поверхность рубленой соломой или мелкими опилками. Излишки глино-песчано-соломистой смеси снимаются передвижением ровной доски по верхним кромкам формы.

Готовые соломенные кирпичи выкладывают непосредственно на землю и подсушивают в течение нескольких дней, укрыв каким-либо влагонепроницаемым материалом, защищая и от интенсивных солнечных лучей. Между отдельными элементами должен оставаться просвет в несколько сантиметров для свободной циркуляции воздуха.

Между отдельными элементами должен оставаться просвет в несколько сантиметров для свободной циркуляции воздуха.

Подсушенный на воздухе саманный кирпич переносят под навес или в хорошо проветриваемый сарай и досушивают. Общее время, необходимое для полной просушки саманных блоков, составляет от семи до десяти дней, в зависимости от погодных условий и уровня атмосферной влажности.

Комментируйте, задавайте вопросы, подписывайтесь на новые статьи — нам интересно ваше мнение 🙂

Источник: http://nashakrepost.ru/steny-doma/vozvedenie/kirpich-iz-gliny-i-solomy.html

Технология производства кирпича из глины

Для того чтобы изготовить кирпич обжиговым способом, сперва производят проверку глины на пригодность. Для этого её просушивают, после чего растирают в порошок. Получившийся порошок высыпают в стеклянный прозрачный сосуд (банку или мензурку), полностью заливают водой и тщательно перемешивают.

Проверка глины на пригодность:

В упрощенном варианте можно просто залить глину водой и оставить на пару дней, для того чтобы она при перемешивании полностью растворилась в воде.

Если при перемешивании глина полностью перешла во взвешенное состояние, т.е. «повисла» в воде, то оставьте её настаиваться еще на несколько часов. Когда вода станет прозрачной, хорошо рассмотрите каким образом распалась глина.

На дне должен быть слой песка, выше – слой глины, а над глиной может появиться слой других примесей. Именно по количеству выпавшего в осадке песка определяется пригодность глины для производства черепицы или кирпича.

Для производства кирпича используют глину, в которой нет включений корней, камней, веток. Особенно повышает процент брака при обжиге и сушке, а также значительно усложняют переработку, наличие меловых и известковых вкрапин.

Народный способ определения качества глины:

На ряду с этим, существует другой («народный») способ для определения качества глины. Для этого берут её небольшое количество, тщательно мешают руками до тех пор, пока она не перестанет приставать к рукам.

После этого, из полученной массы скатывают шарик диаметром в пол сантиметра и сдавливают двумя дощечками, пока не начнут появляться трещины.

Глина, на которой трещины появляются при сжатии на четвертую диаметра, для обжига не подходит. Если же трещины начинают появляться при сжатии на 1/3 от диаметра, это значит, что эта глина полностью подходит для производства кирпича.

Когда заготавливают глину впрок, её раскладывают на земле тоненьким слоем, примерно в 40 см. При подмешивании добавок (шлака, песка, опилок) или при смешивании разных её видов, дозировку лучше производить с помощью каких-либо емкостей (ведер, носилок или тачек), добиваясь полной однородности массы и строгого соблюдения пропорций компонентов.

Технология производства кирпича:

Для получения определенной формы кирпича используют метод пластического прессования или пользуются способом укладки тестообразной смеси в специальные формы. Обязательное условие при этом, что тесто сохранит форму опалубки. Такой эффект возможет только в том случае если влажность глины будет не больше 20%.

При соблюдении этого нюанса, тесто будет равномерно и без труда формоваться, а также долго сохнуть при сушке естественным образом. Для получения влажности равной 6 – 8% для кирпича- сырца требуется до месяца сушки. Это время может уменьшаться или увеличиваться в зависимости от места и погодных условий.

Для получения влажности равной 6 – 8% для кирпича- сырца требуется до месяца сушки. Это время может уменьшаться или увеличиваться в зависимости от места и погодных условий.

Ознакомьтесь с видео о производстве кирпича из глины:

Если кирпич-сырец, взятый из оставленных на сушку, при сломе пополам не имеет внутри темного пятна, это говорит о том, что партия готова для обжига.

С помощью пресса обрабатывается исходная глиняная смесь, естественная влажность которой равна 6-8%. Таким требованиям соответствует только что выкопанная глина со снятым верхним слоем.

Вскопанную глину тщательно измельчают, после этого перемешивают с добавленными веществами и отправляют в бункер пресса на формовку. Воду в смесь не добавляют. Через сутки, при условии теплой погоды, изделие будет полностью готово к обжигу.

Для того чтобы уменьшить брак, кирпич выкладывают на специальную горизонтальную площадку. Чтобы предотвратить кирпич от подтекания осадочными водами, площадку устанавливают чуть выше уровня грунта.

Уложенные штабеля сверху накрывают кусками пластика для защиты их от солнца и дождя. При попадении прямых солнечных лучей, поверхность кирпича может высохнуть не ровно, в результате чего начнется образование трещин.

Навигация по записям

Добавить комментарий

Отменить ответИсточник: http://wikirp.ru/izgotovlenie-kirpicha/

Смотрите по теме

17 февраля 2022 годаЧасто читают…

- Мини производство подсолнечного масла

Когда заводится речь о фабриках, обычно воображают: сотни трудящихся, множество машин, площади с большими рабочими помещениями, множество устройств. Высокая доходность хорошего…

- Производство шамотного кирпича

В случае если заводится речь о заводах, обычно думают, что это: множество различной техники, парк машин, площади с большими длинными цехами,…

- Пресс ручной для производства кирпича

Во время того, как поднимается речь о заводах, большая часть людей думают, что это: внушительное количество транспорта, тысячи сотрудников, большое количество.

..

..

Методы производства кирпича Методы производства кирпича

При всем многообразии методов производства керамического кирпича сырьем для него в любом случае служит глина. Способов производства кирпича существует несколько и они могут сильно варьироваться из-за довольно быстрого развития современных технологий.

У всех производителей керамического кирпича не может быть абсолютно одинаковое оборудование, как и в разных регионах исходное сырьё (глина) может довольно сильно различаться. Но в любом случае исходное сырьё должно быть однородно. Основной враг глины в данном случае — повышенное содержание известняка, который при обжиге кирпича-сырца способствует отстрелам на поверхности готового изделия. Основные свойства кирпича керамического в определены ГОСТ 530-2007 и ГОСТ 530-95.

В основу технологии керамики заложена последовательность следующих процессов: добыча сырья, подготовка сырьевой массы, формование изделий, сушка и обжиг. Ниже кратко описаны основные методы производства кирпича.

Метод пластического формования

Метод состоит из нескольких этапов:

• Подготовка сырья. Глину увлажняют паром и интенсивно обрабатывают (это заменяет процесс вылеживания) до получения пластичной, удобно формируемой массы без крупных каменистых включений.

• Формование кирпича-сырца. Глиняная лента нарезается автоматическим устройством на кирпич-сырец. Размер таких кирпичей несколько больше требуемого, так как в процессе последующей обработки глина дважды (при сушке и обжиге) претерпевает усадку, достигающую 10-15%.

• Сушка. Важный и сложный этап производства кирпича. Простейший способ предохранить кирпич от растекания – сушить его медленно, то есть так, чтобы скорость испарения не превышала скорости ее миграции из внутренних слоев. При влажности кирпича-сырца 6-8% его можно подавать на обжиг.

• Обжиг. Для обжига используют печи различной конструкции. Это и старые кольцевые печи, в которые кирпич укладывают и вынимают вручную, и современные туннельные, где кирпич обжигается в процессе продвижения его по печи. Температура обжига зависит от состава сырьевой массы и обычно находится в пределах 950-1000град. Необходимую температуру обжига следует строго выдерживать.

Температура обжига зависит от состава сырьевой массы и обычно находится в пределах 950-1000град. Необходимую температуру обжига следует строго выдерживать.

Метод полусухого прессования

Глина влажностью 6-7% измельчается в порошок, из которого на специальных прессах поштучно формуется кирпич-сырец. Такой сырец не требует сушки. Его можно обжигать сразу после формования. Кирпич полусухого прессования имеет гладкие грани и значительно меньше дефектов, чем кирпич пластического формования, но, в то же время, он менее морозостоек.

Производство силикатного кирпича

Сырьевая смесь, в состав которой входит 90-95% песка, 5-10% молотой негашеной извести и некоторое количество воды, тщательно перемешивается и выдерживается до полного гашения извести. Затем из этой смеси под большим давлением (15-20МПа) прессуют кирпич, который направляют для твердения в автоклавы при давлении 0,9 МПа и температуре 175С. Кирпич твердеет за 8-14ч. Далее кирпич выдерживают 10-15 дней для карбонизации, в результате чего повышается его прочность и водостойкость.

Производство шамотного кирпича

Шамотный кирпич изготавливают путем обжига спрессованного шамота – порошка и обожженной размолотой огнеупорной глины при температуре 1650 градусов. Шамот – зернистый (0,14…2мм) материал, получаемый измельчением предварительно обожженной до температуры спекания глины. Его можно заменить измельченным браком керамических изделий.

Пример видео по производству кирпича:

Изготовление кирпичных блоков и кирпича методом экструзии

К достоинствам экструзии относится возможность изготовления блоков и кирпичей разнообразных форм. Также особо ценны углубления на кирпичах (получаются только при экструзии), что обеспечивает более надежное и плотное сцепление. Обычно технологический процесс производства блоков, кирпичей и прочих строительных материалов использует прессование. Именно оно наделяет изделия определенной структурой с заданными параметрами, что невыполнимо при экструзии.

Именно оно наделяет изделия определенной структурой с заданными параметрами, что невыполнимо при экструзии.

Продавливание (экструзия) – метод получения кирпичей и блоков путем продавливания массы через экcтpyзиoннyю peшeткy. Отличие экструзии следующее: сырье, приготовленное с использованием «мокрого способа», выдавливается специальным оборудованием в требуемую фигуру, после чего она обрезается, просушивается и передается в эксплуатирование.

Для изготовления кирпича и керамических блоков применяется специальное оборудование для экструзии, которое допускает использование состава смесей строительных, как и при прямом безобжиговом прессовании. Однако лучше строительную смесь выбирать с учетом параметров местных природных материалов. Объемы добавок (волокнистые либо щебенчатые) влияют только непосредственно на качество среза при создании требуемого строительного изделия. Вместо некрупного щебня при изготовлении кирпича пустотного можно использовать просев (до 5 мм.).

Оборудование прямого прессования при продавливании применяется в качестве питателя, который забирает из бункера приготовленную смесь. Затем продавливает ее через экcтpyзиoннyю peшeткy (снаружи образуется экстpyдepным кopпyсом, а внутри – пycтoтooбpaзoвaтeлями). Глиняная смесь, проходя через пустотообразователь, подвергается уплотнению по сечению, после чего выдавливается на стол в форме бруса: сечение 250х120 мм. — для кирпича, сечение 200х200 мм. – для блоков.

Затем продавливает ее через экcтpyзиoннyю peшeткy (снаружи образуется экстpyдepным кopпyсом, а внутри – пycтoтooбpaзoвaтeлями). Глиняная смесь, проходя через пустотообразователь, подвергается уплотнению по сечению, после чего выдавливается на стол в форме бруса: сечение 250х120 мм. — для кирпича, сечение 200х200 мм. – для блоков.

Отделяет брусочный кусок требуемых размеров (90 мм. – для кирпича, 400 мм. – для блоков) отрезочное устройство. Возможно изменение параметров отрезанных частей в любых пределах по желанию заказчика. При этом край среза тем ровнее, чем меньше используемые материалы (органические добавки, щебень).

Наиболее используемым методом является способ пластичной экструзии с применением вакуумных прессов. Часто прибегают к помощи ленточных прессов, дополнительная прочность кирпичам придается рычажным прессом. При проведении вакуумной экструзии изделие на выходе получается весьма «звенящее», прочное, с хорошей морозостойкостью, с низким влагопоглощением и небольшой внутренней пористостью. Изготовление кирпичей по технологии формирования в соответствии с методом экструзии повышает качественные параметры (к примеру, морозоустойчивость увеличивается более чем на 100 циклов).

Изготовление кирпичей по технологии формирования в соответствии с методом экструзии повышает качественные параметры (к примеру, морозоустойчивость увеличивается более чем на 100 циклов).

Производство кирпичей для каменной кладки

🕑 Время чтения: 1 минута

Процесс изготовления кирпичей из глины включает в себя подготовку глины, формовку, а затем сушку и обжиг кирпичей. Кирпичи — это строительные материалы, которые обычно доступны в виде прямоугольных блоков. Кирпичи не требуют какой-либо отделки, а кладка кирпича очень проста по сравнению с каменной кладкой.Выбор площадки для производства кирпича

Место для производства кирпича следует выбирать, исходя из некоторых важных соображений, таких как:- Поверхность пола должна быть ровной.

- Площадка должна быть связана с подъездными путями для транспортировки материалов и т. д.,

- Хорошая кирпичная земля должна быть легко доступна.

- На площадке должны быть созданы все условия для рабочих.

Процесс производства кирпича

В процессе производства кирпича задействованы четыре различных операции:- Приготовление глины

- Молдинг

- Сушка

- Сжигание

1.Подготовка глины для производства кирпича: