Технология производство газобетона: Технология производства автоклавного газобетона — этапы

Линия газобетона — Оборудование из Китая

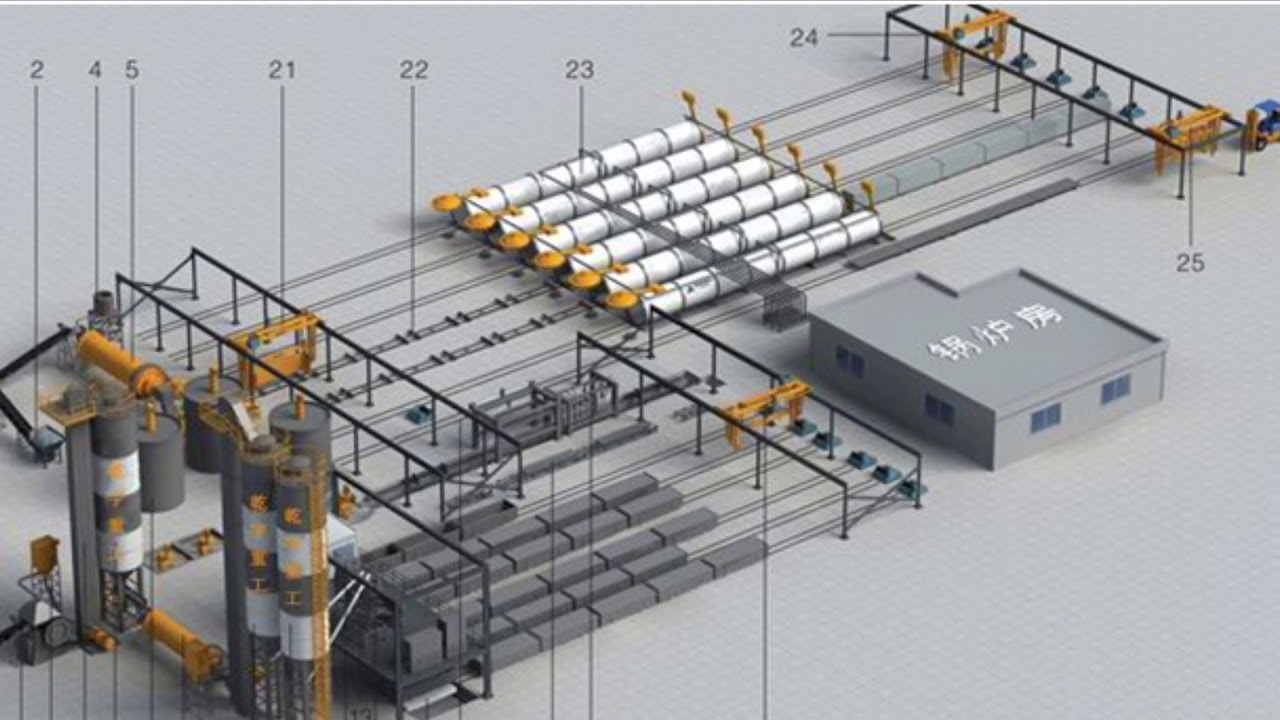

Газобетонный завод из КитаяОборудование из Китая для производства автоклавного газобетона характеризуется высокой степенью автоматизации, рациональным размещением. Линия газобетона надежна и проста в эксплуатации.

Наш завод является лидером в области производства оборудования для изготовления автоклавного газобетона. Технические специалисты всегда готовы оказать всем клиентам профессиональную помощь и поддержку. Благодаря комплексной системе поставок сырьевого материала (закупка, анализ качества, хранение и транспортировка) вместе с передовым производственным оборудованием, позволяют нам производить станки высокого качества и доставлять ее заказчику. Перед отправкой заказчику, газобетонное оборудование проходит строжайший анализ качества. Каждый станок сопровождается технической документацией.

Автоклавный газобетон – материал, изготавливаемый путем термической обработки в автоклаве. Сырьевые ингредиенты: цемент, кварцевый песок и специализированные газообразователи, известь. В состав смеси добавляют гипс, золу и шлаки металлургических производств. В качестве специализированных газообразователей используются алюминиевые пасты и суспензии. В ходе химической реакции смесь вспенивается, и внутри образуются поры разной величины, заполненные воздухом.

Сырьевые ингредиенты: цемент, кварцевый песок и специализированные газообразователи, известь. В состав смеси добавляют гипс, золу и шлаки металлургических производств. В качестве специализированных газообразователей используются алюминиевые пасты и суспензии. В ходе химической реакции смесь вспенивается, и внутри образуются поры разной величины, заполненные воздухом.

Благодаря многолетнему опыту работы в сфере изготовления линий производства бетонных изделий, наша компания предлагает Вам широкий выбор промышленных линий производства с ежегодной производительностью от 150-350 тыс. м3.

Приобретая наши производственные линии, наша компания также предлагает Вам различные виды вспомогательного оборудования, а также резательные комплексы. Например, если Вы решили приобрести линию производства газобетонных блоков размерами 240 мм, мы рекомендуем Вам приобрести также станок резки с формой размерами 4.8×1.2м. В отличие от формы размерами 5×1.2м, данная форма позволит отделять большее количество излишек бетонного массива для последующей переработки и использования.

Параметры газобетонных линий

Параметры | Ед. изм. | 200,000 м³ | 300,000 м³ | 350,000 м³ |

Производ-ть | м³ | 200,000 | 300,000 | 350,000 |

Форма | м | 4.8×1.2×0.6 | 6.0×1.2×0.6 | 6.0×1.5×0.6 |

Сырье |

|

|

| |

Песок | т/г | 84,000 | 126000 | 147000 |

Известь | т/г | 20,400 | 30600 | 35700 |

Гипс | т/г | 3,600 | 5400 | |

Цемент | т/г | 12,000 | 18000 | 21000 |

Мощность | кВт | ≈1,200 | ≈1600 | ≈1650 |

Электро- энергия в год | 10,000 kWh | ≈271. | ≈362.3 | ≈373.62 |

Вода в год | т | ≈108,000 | ≈162000 | ≈178500 |

Газ в год | т | ≈36,000 | ≈54000 | ≈52500 |

Площадь завода | га | ≈3.5 | ≈45 | ≈50 |

Площадь | м2 | ≈7,000 | ≈9200 | ≈10000 |

Складская площадь | м2 | ≈8,000 | ≈10000 | ≈12000 |

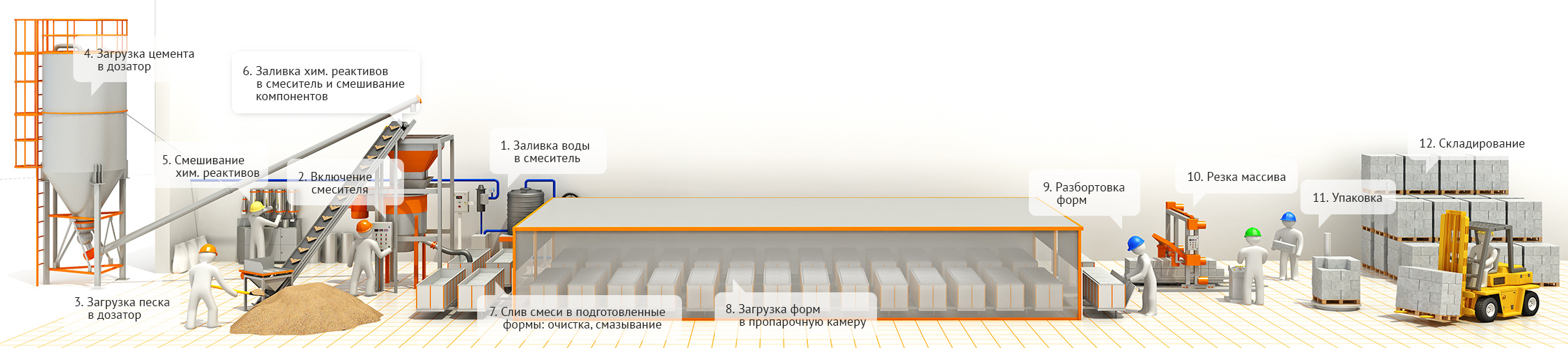

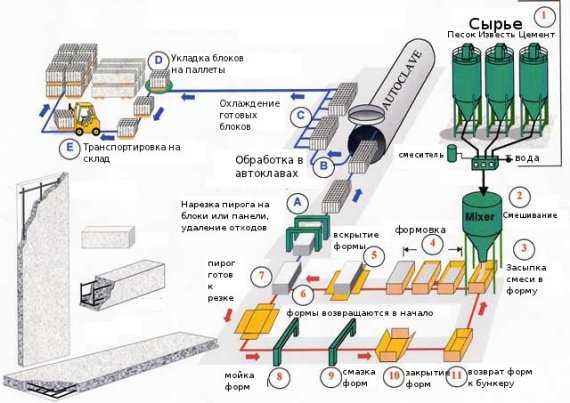

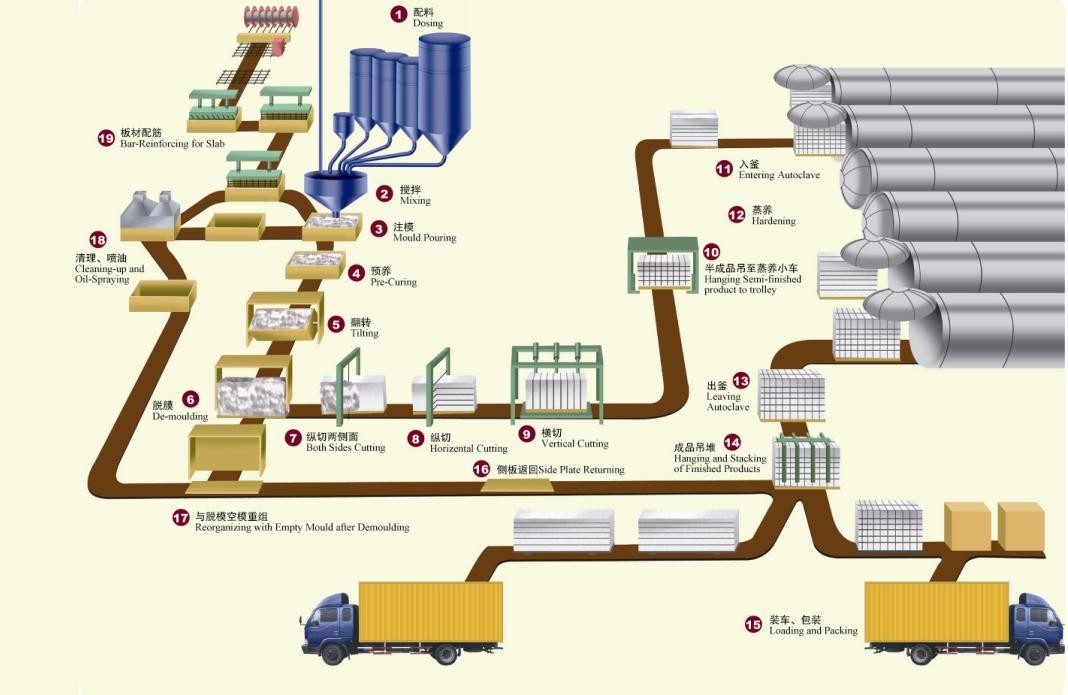

1. Подготовка сырьевых материалов

Подготовка сырьевых материалов

После дробления известь и гипс хранятся в вертикальном силосе. Затем гранулы извести и гипса направляются в шаровую мельницу по ленточному транспортеру. Песок размалывается во влажной шаровой мельнице до консистенции шлама и перекачивается в шламобассейн.

2. Дозирование, смешивание и заливка бетонной смеси

В определенных пропорциях происходит добавление песчаного шлама, цемента в смеситель. Путем подачи пара происходит нагрев сырьевого материала до температуры 40-45 градусов и смешивание. После завершения цикла смешивания 3 ~ 4 минуты, открывается загрузочный клапан алюминиевой пасты и добавляется в смеситель. Происходит дальнейшее перемешивание около 40 секунд. Полученную смесь заливают в формы. Весь цикл составляет 6 ~ 8 минут. Формы перевозятся в зону вспенивания и отверждения (созревания) при температуре 40-45 градусов. Время отверждения составляет 90-150 минут. После чего формы перевозят в зону резки.

3. Резка бетонного массива

От зоны созревания форма передвигается под кантовочный манипулятор, который поднимает ее, разворачивает на 90° и устанавливает на резательные платформы.

4. Автоклавная обработка газобетонных блоков

Вагонетки вталкивается в автоклав. После закрытия крышки в автоклаве создается вакуум и нпри температуре 190оС, давлении пара 1.2 мРа происходит процесс твердения газосиликата. Эти параметры сохраняются несколько часов. В конце автоклавного цикла давление снижается до атмосферного. Цикл автоклавирования составляет 11-12 ч. После завершения процеса крышка автоклава открывается. Автоклавные вагонетки вытягиваются передаточной платформой и толкаются на отдельный путь для разгрузки. Конденсат, образованный при разнице температуры дренажируется, охлаждается и направляется на повторное использование.

Цикл автоклавирования составляет 11-12 ч. После завершения процеса крышка автоклава открывается. Автоклавные вагонетки вытягиваются передаточной платформой и толкаются на отдельный путь для разгрузки. Конденсат, образованный при разнице температуры дренажируется, охлаждается и направляется на повторное использование.

Автоклавированные блоки перемещаются на делитель и по очереди разделяются. Формы отвозятся в зону очистки и последующей заливки. Отходы собираются вместе и затем перемешиваются со свежей шламовой массой в определенных пропорциях. Полученная смесь используется в дальнейшем.

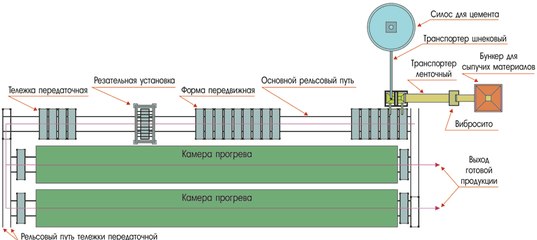

Преимущества газобетонного оборудования из Китая 1. Весь процесс производства газобетонных блоков, начиная с подготовки сырьевого материала и заканчивая упаковкой, проходит слаженно и без задержек. Формы для выдерживания смеси-сырца, транспортные и автоклавные тележки двигаются по индивидуальным накопительным путям, что позволяет им без преград осуществлять транспортировку материала и возвращаться к рабочей зоне для последующего цикла.

2. Распалубочная машина, укладчик для бетонных заготовок, делитель и разгрузочный манипулятор работают на базе гидравлики и портального крана, которые способны разворачивать бетонные блоки в различных направлениях. Применение данной технологии упрощает процесс производства, устраняет необходимость использования тяжеловесных промышленных кранов, упрощает процесс проектирования заводского помещения и снижает затраты на его постройку.

3. Запатентованный кантующий манипулятор оснащен специальными скребками, которые удаляют излишки массива со всех шести сторон.

4. Транспортные тележки оборудованы цепным приводом, а также механизмом позволяющим ей автоматически двигаться в заданном направлении, позволяя полностью автоматизировать процесс транспортировки материала.

5. Сортировочная установка осуществляет сортировку и транспортировку массива к делителю, который, в свою очередь, выполняет разделение одного слоя массива вдоль намеченных швов.

6. Разгрузочный манипулятор выполняет погрузку блоков на деревянные паллеты, расположенные на упаковочной линии. После того как этап упаковки завершен, блоки погружаются на автопогрузчик и транспортируются на склад готовой продукции. Применение данного вида оборудования позволило перейти на автоматизированную транспортировку готовой продукции и снизить нагрузку операторов.

7. Система центрального управления линией производства может быть разделена на несколько источников управления, каждый из которых будет самостоятельно выполнять свою функцию и позволит операторам вести визуальный контроль над производством. Такая система позволит улучшить эффективность производства, качество продукции, снизит нагрузку операторов и коэффициент субъективных ошибок.

Мы будем рады проконсультировать Вас и ответить на все Ваши вопросы. Мы предложим Вам линию, полностью соответствующую Вашим потребностям и пожеланиям.

Мы предложим Вам линию, полностью соответствующую Вашим потребностям и пожеланиям.

- Оборудование производства газобетонных блоков

Masa — Камнеформовочное оборудование, Автоклавный газобетон бетон, Силикатный пресс

Газобетон производится из следующих сырьевых материалов: кварцевый песок, известь, цемент, гипс (ангидрит), алюминиевая пудра/ паста и вода.

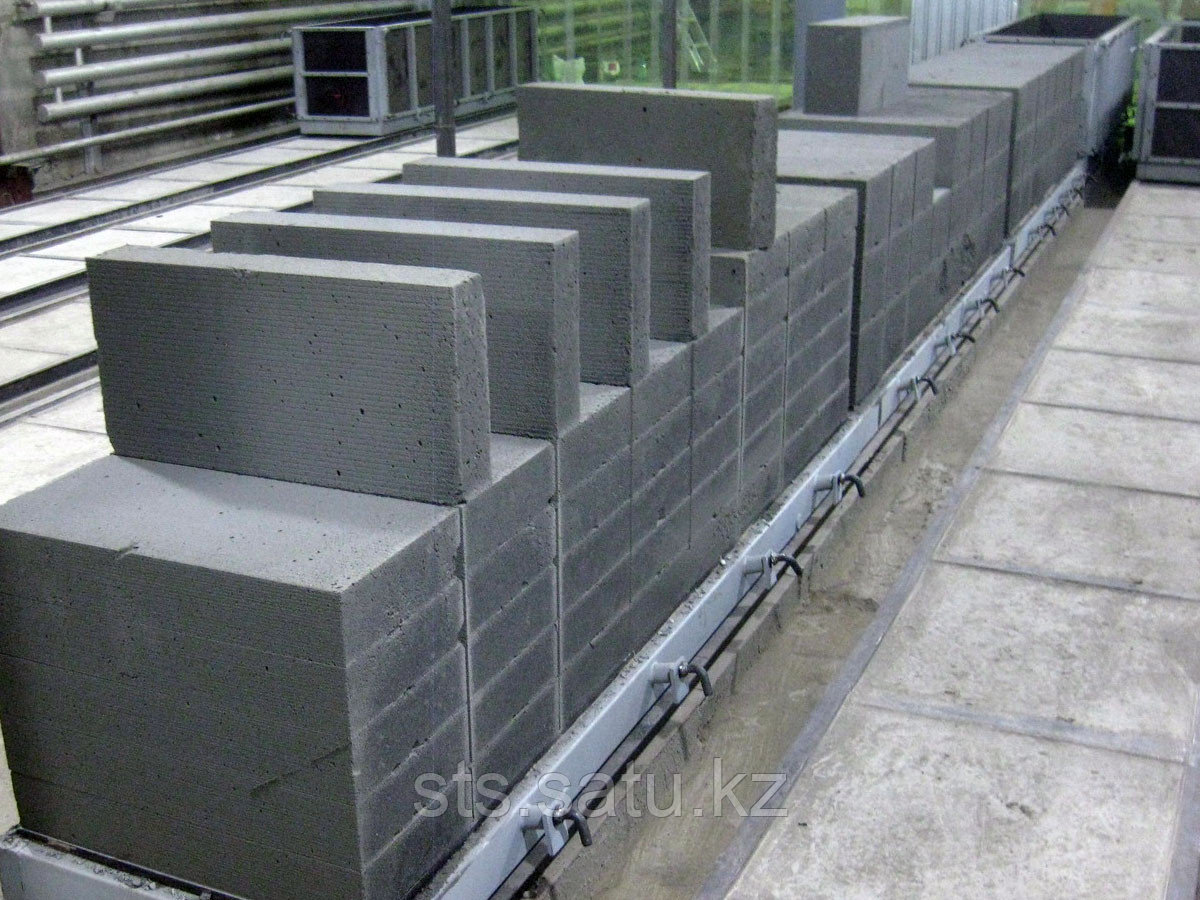

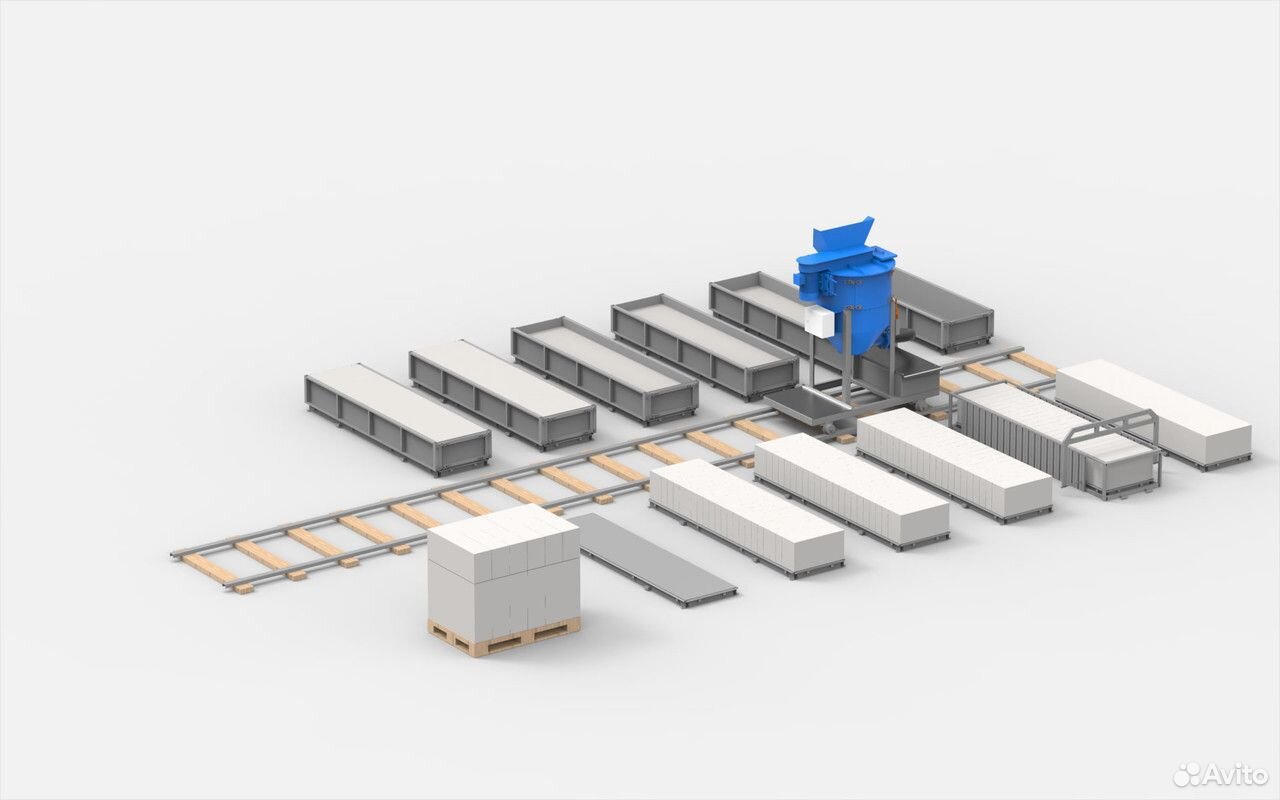

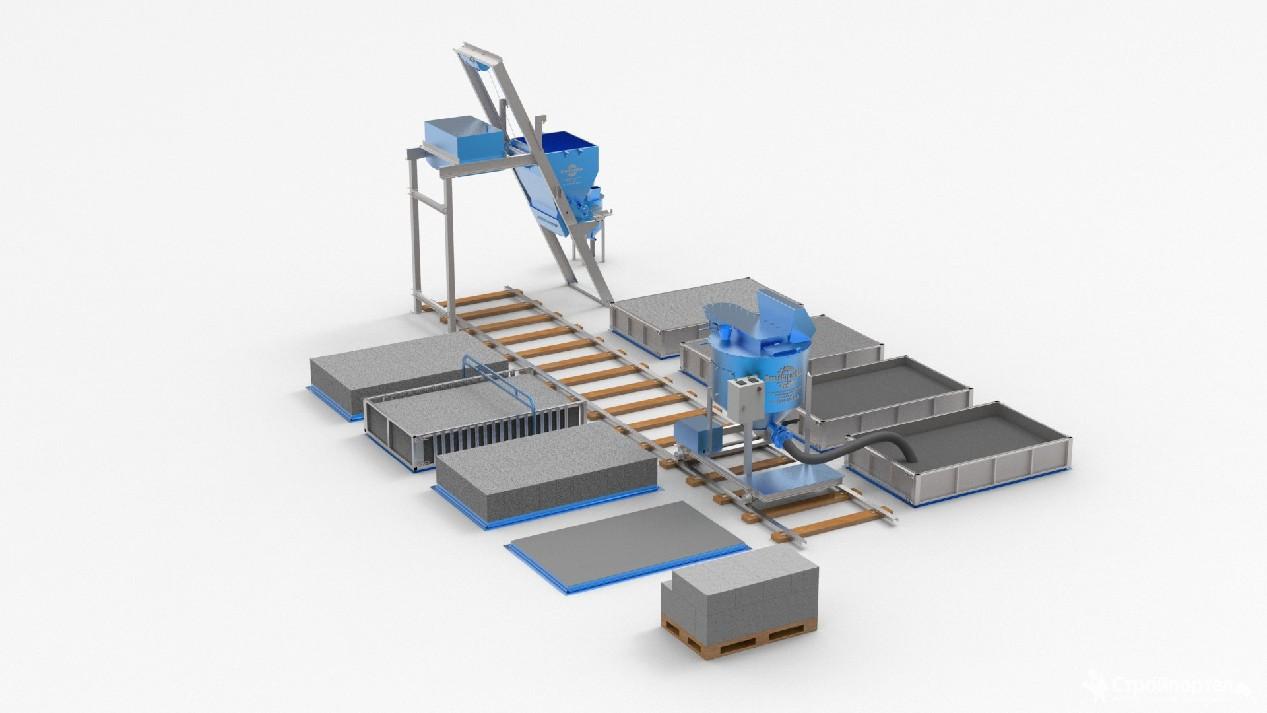

Песок перерабатывается в песчаный шлам в шаровой мельнице мокрого помола (01) и складируется в шламбассейнах. Далее песчаный шлам совместно с прочими сырьевыми компонентами подается в дозирующую и смесительную установку Masa (02). По окончании смесительного процесса смесь заливается в форму. Форма транспортируется в зону предварительного твердения, где свежеформованные газобетонные массивы после завершения процесса ферментации (03) достигают заданной резательной прочности. Только тогда осуществляется распалубка (04) – выемка газобетонного массива из формы. Пустые формы для заливки снова комплектуются, смазываются (05) и возвращаются в производственный цикл.

Только тогда осуществляется распалубка (04) – выемка газобетонного массива из формы. Пустые формы для заливки снова комплектуются, смазываются (05) и возвращаются в производственный цикл.

Газобетонный массив проходит через различные станции линии резки (06) и затем укладывается на запарочную решетку при помощи транспортной системы/ откидного стола (07). По три газобетонных массива на запарочных решетках устанавливаются друг над другом на запарочную тележку и посредством трансбордера подаются в зону выдержки перед автоклавами (08). Отсюда осуществляется загрузка автоклавов (09), внутри которых в результате запарки под давлением пара газобетонный массив приобретает свою окончательную прочность.

Далее отвержденные газобетонные массивы подаются к столу для обратного кантования (10) и при известных условиях – к делителю (11). Вслед за этим газобетонные изделия транспортируются к устройству перестановки блоков (12) и позиционируются на деревянных поддонах. Далее может осуществляться упаковка (13) конечного продукта.

Использованные запарочные решетки и запарочные тележки возвращаются в производственный цикл через систему транспортировки запарочных решеток и обратной подачи запарочных тележек (10).

Газобетонная линия может быть дооснащена оборудованием для производства армированных изделий (14).

Производства газобетонных блоков: оборудование, технология

Автор статьи: Судаков А.П.

Газобетон обладает высокими прочностными и теплоизоляционными характеристиками. Строительный материал является удачным выбором застройщиков в сфере индивидуального и коллективного строительства. Его изготовление может стать выгодным бизнес-проектом, к тому же цена мини завода по производству газобетона, не отличается высокими отметками и напрямую зависит от решения предпринимателя о выпуске конкретного вида материала.

Газобетон

Общая информация о материале

В названии строительного материала, газобетон или автоклавный ячеистый бетон, заложены его характеристики и технологии производства. Он является искусственным камнем, в полости которого расположены воздушные поры, а его изготовление подразумевает обработку сырьевого материала в условиях автоклава. Для газоблоков характерны сберегающие характеристики, которые обеспечиваются за счет пористой структуры. Они имеют небольшой вес, что выделяет их на фоне кирпичей и других видов строительной керамики.

Он является искусственным камнем, в полости которого расположены воздушные поры, а его изготовление подразумевает обработку сырьевого материала в условиях автоклава. Для газоблоков характерны сберегающие характеристики, которые обеспечиваются за счет пористой структуры. Они имеют небольшой вес, что выделяет их на фоне кирпичей и других видов строительной керамики.

Строительный материал может быть использован для возведения несущих конструкций сооружения или его внутренних перегородок. Он не подходит для промышленных объектов и высотных зданий, однако отлично зарекомендовал себя в сфере индивидуального строительства. Использование газоблоков обеспечивает оперативное строительство, по причине того, что они имеют большой размер. Их легкость позволяет сократить расходы на закладку фундамента, поскольку ему не нужно претерпевать большие нагрузки.

Состав

Уникальные характеристики строительного материала обусловлены его составом.

Сырьем для его изготовления являются цемент, кварцевый песок и алюминиевая пудра, выполняющая роль газообразователя. Для придания специфичных свойств газоблокам, некоторые производители в состав добавляют дополнительные ингредиенты, такие как известь, зола и гипс.

Для придания специфичных свойств газоблокам, некоторые производители в состав добавляют дополнительные ингредиенты, такие как известь, зола и гипс.

Цеховое производство

Сырье

Газобетон изготавливается на основе сухих компонентов, в смесь которых добавляется вода, с температурой не ниже 45°С. Такие условия обеспечивают быстрое твердение блоков и их прочности. Соблюдение технологии способствует увеличению производительности, улучшению качества материала и уменьшению количества используемого сырьевого цемента, поскольку соответствующий температурный режим обеспечивает стимулирование активности сухих компонентов смеси.

В производстве может быть использован карьерный или речной песок с размером зерен до 2 мм. В нем не должны содержаться илистые и глиняные включения. Сырьевой материал может быть заменен шлаком или золой, являющимися отходами металлургического производства. Такое решение производителя сократит его расходы и позволит получить продукцию с меньшей плотностью.

Планируя производство, следует закупать цемент, имеющий маркировку М 400 или М 500. Алюминиевая пудра должна быть марки ПАП-1 или ПАП – 2. Она может быть заменена на специальную пасту или суспензию, что считается более удобным для производства, ввиду упрощения этапа замешивания. Компонент вступает в реакцию в растворе, имеющем щелочной состав, в ходе которой образуется соль алюмината и выделяется водород, обеспечивающий формирование пор.

Соотношение веществ

Резка изделия

Качество строительного материала зависит от правильного подбора соотношения составляющих компонентов. Стандартные рекомендации определены только для газоблоков, изготавливаемых автоклавным способом. В них предусмотрено регламентированное соотношение сырьевых компонентов по отношению к общему объему смеси:

- цемент – 50–70 процентов;

- песок – 20–40 процентов;

- алюминиевый порошок – 0,04–0,09 процентов;

- вода – 0,25–0, 8 процентов;

- известь – 1–5 процентов.

Пример

Для получения одного кубического метра газобетона необходимо взять 90 килограмм цемента, долить до 300 литров воды. В полученную смесь добавить 35 килограмм извести, 375 килограмм песка и 50 грамм алюминиевого порошка. В условиях конкретного производства все значения могут быть скорректированы в соответствии с качественными характеристиками сырьевых материалов.

Оборудование для производства газоблоков

Несмотря на то что технология производства строительного материала не отличается сложностью, без специального оборудования и соблюдения алгоритма действий, невозможно получить газобетон хорошего качества. Для этого, до открытия цеха, необходимо приобрести автоматизированную линию. При ее покупке с завода-производителя или его официального представителя, дополнительно обычно предоставляются консультационные услуги в сфере монтажа оборудования, его настройки и подборе оптимального состава сырьевой смеси. Линия содержит оборудование и устройства:

- печь-автоклав;

- формы;

- передвижные поддоны для транспортировки;

- смесители;

- дозаторы;

- аппарат резки готового изделия.

Каждый составляющий элемент комплекса может быть приобретен отдельно, поэтому при выходе его из строя, восстановить линию не составит труда. Она также может быть сформирована из отдельных устройств, однако при таком решении предпринимателю важно учесть соответствие их параметров, которые позволили бы обеспечить гармоничное взаимодействие всей аппаратуры.

Схема производства

Оборудование для производства газобетонных блоков бывает нескольких типов. При его выборе учитывается планируемая суточная производительность, количество обслуживающего персонала и порядок организации работы.

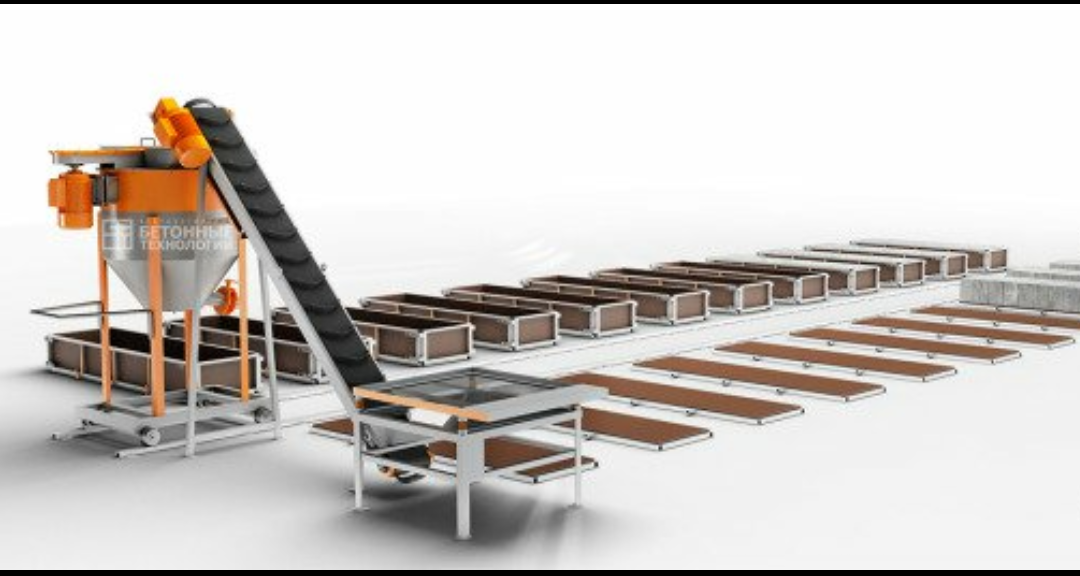

Для стационарных линий характерна суточная производительность до 60 м3 готовых изделий. Для обеспечения бесперебойной работы, необходимо арендовать или купить производственные и складские помещения, площадью, не меньше 500 м2. Один человек вполне сможет обслужить такую линию, поскольку все операции в ней производятся в автоматическом режиме. Принцип ее функционирования заключается в подаче в стационарно расположенный смеситель сырьевых материалов, в перемешивании их и в заполнении формы смесью с последующим выполнением всех технологических этапов в автоматическом режиме.

При планировании суточной производительности до 150 м3, предпринимателю рекомендуется рассмотреть вариант приобретения конвейерных линий, позволяющих обеспечить оперативное производство строительного материала. Поскольку сроки созревания остаются прежними, необходимо позаботиться об увеличении производственного помещения в отсеке дозревания готовой продукции. Несмотря на то что большинство процессов проводится в автоматическом режиме, для обслуживания устройств понадобится штат работников в минимальном количестве до 8 человек.

Мини-линии актуальны при производстве блоков для реализации собственных потребностей при обеспечении строительных работ, а также при наличии небольшого объема заказов.

На них не получится изготавливать более, чем 15 м3 готовых изделий в сутки. В конструкции стационарно установлены формы, а подвижной частью является смеситель. Преимуществом линии является отсутствие необходимости в больших площадях. На начальном этапе достаточно до 160 м2, поэтому мини-линии пользуются популярностью в качестве стартового варианта.

Упрощенная схема

В сфере частного строительства применяются мобильные установки, с помощью которых можно самостоятельно изготавливать газоблоки. Они продаются в комплекте с компрессором и могут функционировать от бытовой электросети. Их приобретение окупается в кратчайшие сроки, поскольку расходы на строительные работы снижаются на 30 процентов.

Технология производства газобетона

Технология производства зависит от решения производителя относительно вида и характеристики готового изделия.

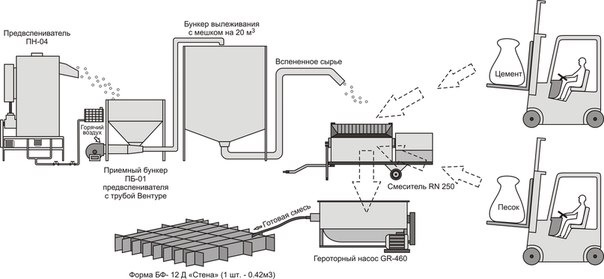

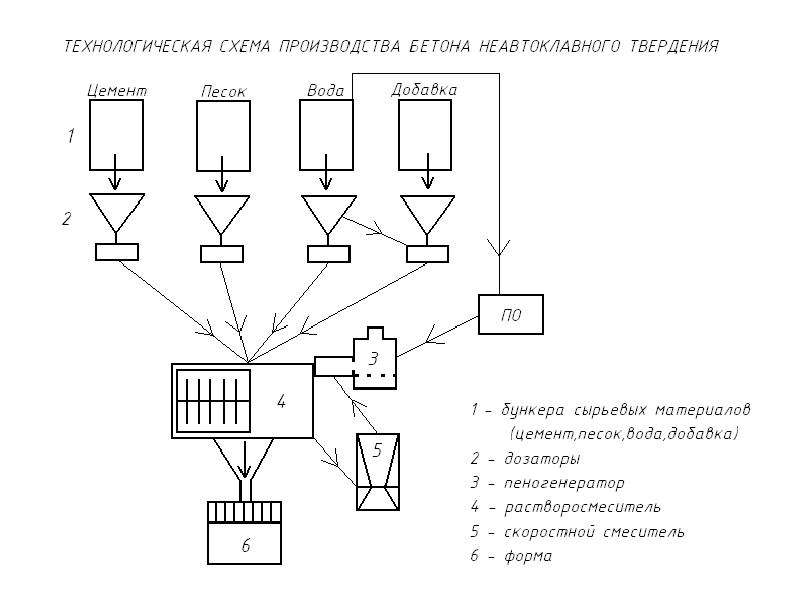

Газобетон бывает автоклавный и неавтоклавный. Неавтоклавный строительный материал стоит дешевле, поскольку для него характерна хрупкость, а для обеспечения производства материала затрачивается меньше средств, поскольку не нужно приобретать дорогостоящее оборудование- автоклав, оплачивать электроэнергию на его функционирование, а также вкладывать деньги в его содержание. Неавтоклавная технология производства проводится в соответствии с определенным алгоритмом:

- Взвешивание компонентов смеси в соответствии с рецептурой.

- Перемешивание вручную или при помощи специального оборудования.

- Выгрузка в формы.

- Выдержка изделия.

- Извлечение готовой продукции из формы.

В связи с тем, что в результате химических реакций, происходящих в смеси, будет происходить газообразование, формы заполняются только наполовину. Ожидание окончания реакции занимает до четырех часов, за которое компоненты полностью занимают объем формы. После отбора из форм излишек состава, его оставляют на вызревание, которое будет длиться до 16 часов, по истечении которых происходит распалубка и перегрузка на поддоны для набирания отпускной прочности, что длиться три дня. После завершения всех операций, изделие отправляется на склад, однако продавать его можно только через месяц, когда оно наберет марочную прочность.

В бизнес-план производства газобетона следует включить расходы на приобретение профессионального оборудования.

Технология производства на первых этапах работ практически не отличается от безавтоклавного метода. Набирается необходимое количество всех компонентов при помощи дозаторов, загружается в смеситель и перемешивается. Для выполнения этой задачи допускается использование бетономешалки. Через 15 минут после окончания смешения исходных ингредиентов, вводится алюминиевый порошок, являющийся газообразователем. Вещество вступает в реакцию с базовой смесью без автоклава.

Набирается необходимое количество всех компонентов при помощи дозаторов, загружается в смеситель и перемешивается. Для выполнения этой задачи допускается использование бетономешалки. Через 15 минут после окончания смешения исходных ингредиентов, вводится алюминиевый порошок, являющийся газообразователем. Вещество вступает в реакцию с базовой смесью без автоклава.

Смесь сырьевых компонентов разливают по формам и выдерживают 6 часов, после чего проводится нарезка газоблоков, которые впоследствии должны набрать плотность на протяжении 18 часов. После завершения базовых операций, проводится автоклавирование. Сформированные блоки газобетона загружаются в герметичную камеру печи, в которой при высокой температуре каждый блок обрабатывается водяным паром под давлением до 12 кг/см2.

Неавтоклавное изделие сушится в естественных условиях. Автоклавная продукция не требует сушки, однако ее все равно нужно выдержать месяц до набора прочности.

Важным этапом производства обеих видов газобетона, является сохранение целостности в процессе транспортировки к потребителю. Для реализации этой задачи необходимо готовое изделие упаковать в термоусадочную пленку и транспортировать на деревянных поддонах.

Для реализации этой задачи необходимо готовое изделие упаковать в термоусадочную пленку и транспортировать на деревянных поддонах.

Вконтакте

Одноклассники

Google+

Производство газобетона-автоклавная и неавтоклавная технологии

Газобетон относят к классу ячеистых бетонов. Он представляет собой материал, по всему объёму которого равномерно распределены замкнутые поры. Эта структура и определяет свойства газобетона, благодаря которым он и является одним из самых эффективных и тёплых строительных материалов, так как воздух является лучшим теплоизолятором в природе.

Впервые газобетон начали производить около 80 лет назад, и в наши дни он до сих пор пользуется огромной популярностью в строительстве, превосходя другие стройматериалы по многим параметрам, включая вес, простоту кладки и цену. Блоки из газобетона обрабатываются лучше дерева, но не горят, и обладают крепостью камня, но легче его в несколько раз.

По способу твердения газобетон делится на два вида: автоклавный и неавтоклавный. Первый твердеет при повышенной температуре и избыточном давлении в специальных печах – автоклавах. Второй вид твердеет при естественной температуре и атмосферном давлении, проходя тепловлажностную обработку.

Свойства автоклавного и неавтоклавного бетона схожи между собой, но есть и некоторые различия. Автоклавный газобетон обладает более высокой гигроскопичностью – способностью впитывать влагу. Его теплопроводность немного выше, чем у неавтоклавного, который предоставляет возможность монолитного строительства. Но он менее прочный в сравнении с автоклавным и может давать большую усадку при эксплуатации, в связи с чем многие не рекомендуют его использовать как конструкционный материал.

Теперь поговорим о производстве этих двух видов газобетона. Автоклавное и неавтоклавное твердение – это две совершенно разных схемы. Но у каждого вида образование пор достигается выделением газа благодаря химической реакции. За счёт разных способов затвердевания материалы и обретают свои индивидуальные свойства.

Неавтоклавная технология производства газобетона.

Неавтоклавный газобетон выпускают на основе специального цемента, молотой извести, некоторых отходов (зола, шлак и другие) и порообразователь, в качестве которого используется алюминиевый порошок. Перечисленные компоненты после перемешивания оставляют в обычных условиях для окончательного затвердевания без использования автоклавов.

Неавтоклавный газобетон производится на основе портландцемента (50-60%), молотый известняк, шлак, зола, др. отходы (40-50%) и «порообразователь» (1,8-2,1 кг. на куб.м. газобетона). Полученную смесь оставляют затвердевать в обычных условиях без применения специальных печей (автоклавов).

Количество порообразователя в растворе (при других равных условиях) прямо пропорционально значениям относительного подъема теста. При этом по высоте нет отклонений морфологии пор в зависимости от степени подъема раствора. Для ускорения процесса твердения и оборота опалубки, а также увеличения качества газобетона рекомендуется, особенно, в первые сутки отвердения раствора создавать теплые (30–50 °С) условия при естественной влажности и нормальном давлении.

Производство неавтоклавного ячеистого бетона – это дешевый способ производства газобетона. Инвестиции в производство неавтоклавного газобетона в сотни раз ниже объема затрат в производство автоклавного газобетона. Вместе с тем, газосиликат в отличие от неавтоклавного газобетона боится воды, уступает по морозостойкости, по огнестойкости. При этом газосиликат не допускает возможности монолитного строительства.

Поризация смеси осуществляется на стадии формирования материала за счет взаимодействия газообразователя со щелочью. Образующийся водород выделяется в свободном состоянии в виде газовых пузырьков, используемых для вспучивания газобетонной массы. Данная технологическая стадия, особенно в неавтоклавной технологии, является весьма ответственной, предопределяющей формирование пористой структуры материала. Для улучшения свойств неавтоклавного газобетона в смесь вводят различные модифицирующие добавки: полуводный гипс, микрокремнезем, ускоритель твердения — хлорид кальция. Основным направлением разработок становится приближение прочностных свойств к автоклавному газобетону. Наиболее перспективными в этом отношении являются дисперсно-армирующие волокна как искусственного (полимерное волокно различного состава, стекловолокно и др.), так и природного происхождения (асбестовое, базальтовое волокно). Другим способом упрочнения является добавка микрокремнезема или кислой золы-уноса в количестве 5-10% от веса цемента. Качественный влажностный режим по уходу за газобетоном во время его интенсивного твердения также существенно улучшает его прочностные свойства.

Образующийся водород выделяется в свободном состоянии в виде газовых пузырьков, используемых для вспучивания газобетонной массы. Данная технологическая стадия, особенно в неавтоклавной технологии, является весьма ответственной, предопределяющей формирование пористой структуры материала. Для улучшения свойств неавтоклавного газобетона в смесь вводят различные модифицирующие добавки: полуводный гипс, микрокремнезем, ускоритель твердения — хлорид кальция. Основным направлением разработок становится приближение прочностных свойств к автоклавному газобетону. Наиболее перспективными в этом отношении являются дисперсно-армирующие волокна как искусственного (полимерное волокно различного состава, стекловолокно и др.), так и природного происхождения (асбестовое, базальтовое волокно). Другим способом упрочнения является добавка микрокремнезема или кислой золы-уноса в количестве 5-10% от веса цемента. Качественный влажностный режим по уходу за газобетоном во время его интенсивного твердения также существенно улучшает его прочностные свойства.

Неавтоклавный способ производства имеет существенный недостаток: усадка газобетона в процессе эксплуатации гораздо больше (2-3 мм/м), чем у автоклавного бетона (0,3 мм/м), при одинаковой плотности изделий. Специфика технологии неавтоклавного газобетона требует и повышенного расхода цемента. Несмотря на относительную дешевизну получаемого изделия, в промышленных масштабах предпочтительнее производство автоклавного газобетона. Автоклавная обработка газобетона производится не только для того, чтобы ускорить процесс твердения смеси. Основной смысл состоит в том, что в автоклаве при температуре +180 °С и давлении до 14 бар в газобетоне образуется новый минерал — доберморит. Благодаря этому повышается прочность материала и, что особенно важно, в несколько раз уменьшается усадка. За счет своих характеристик автоклавный бетон имеет гораздо больше способов применения. Он может использоваться, например, в армированных конструкциях — перемычках, панелях, и др. Ячеистый бетон автоклавного твердения имеет пониженную трещиностойкость и морозостойкость. Автоклавная обработка позволяет в более короткие сроки получать изделия с достаточно высокой прочностью при пониженном расходе вяжущего.

Автоклавная обработка позволяет в более короткие сроки получать изделия с достаточно высокой прочностью при пониженном расходе вяжущего.

Газобетон автоклавного способа изготовления (чаще всего газосиликат) производится из смеси природных сырьевых материалов: песка, цемента, негашеной извести, воды и небольшого количества алюминиевой пудры. В результате химической реакции извести и алюминиевой пудры смесь вспенивается, и внутри образуются поры разной величины, заполненные воздухом.

Можно выделить следующие основные этапы производства автоклавного газобетона:

- 1. Приготовление смеси

Приготовление смеси осуществляется в автоматическом режиме. Компоненты в заданной пропорции подаются в смеситель, где перемешиваются по заданной программе до консистенции свободно льющейся сметаны.

- 2. Заливка форм и формирование массива.

Готовая смесь выгружается в формы, заполняя их примерно наполовину. Одновременно форма со смесью подвергается ударным воздействиям, для улучшения строения пористой структуры.

Известь начинает гаситься, выделяя тепло, — за полтора часа температура смеси доходит до 80. Алюминий взаимодействует с известью, выделяется свободный водород, и он поднимает эту смесь, которая полностью заполняет форму. Цемент под воздействием высокой температуры начинает схватываться; сферические ячейки, образованные свободным водородом, превращаются в заполненные воздухом поры (готовый продукт на 80 проц. состоит из мелких пор диаметром от 1, 5 до 3 мм). Структурная пористость газобетонных блоков обусловлена строго выдержанной технологией, и автоматизацией процесса.

Известь начинает гаситься, выделяя тепло, — за полтора часа температура смеси доходит до 80. Алюминий взаимодействует с известью, выделяется свободный водород, и он поднимает эту смесь, которая полностью заполняет форму. Цемент под воздействием высокой температуры начинает схватываться; сферические ячейки, образованные свободным водородом, превращаются в заполненные воздухом поры (готовый продукт на 80 проц. состоит из мелких пор диаметром от 1, 5 до 3 мм). Структурная пористость газобетонных блоков обусловлена строго выдержанной технологией, и автоматизацией процесса. - 3. Затвердевание смеси

После того, как массив поднимется, он подвергается предварительному твердению в течение 60-120 минут для достижения прочности необходимой для резки.

- 4. Резка массива на изделия

После предварительного затвердевания кран распалубливает сборную форму, и уже застывший, но еще достаточно мягкий «пирог» ячеистого бетона режется горизонтально и вертикально тонкими струнами на блоки.

Одновременно формируются пазы и гребни, фрезеруются захватные карманы для рук.

Одновременно формируются пазы и гребни, фрезеруются захватные карманы для рук. - 5. Пропарка изделий в автоклаве

Затем разрезанный «пирог» помещается в автоклав, там происходит термовлажностная обработка при температуре 190С и давлении пара 12 атмосфер. Под воздействием этих факторов образуются минералы, обеспечивающие прочность ячеистого бетона.

- 6. Упаковка

После 12 часов автоклавной обработки готовый «пирог» разделяется на специальной установке на изделия, они упаковываются, отправляются на склад готовой продукции.

Аналогично изготавливаются армированные плиты, только нет вертикальной резки.

Газобетон производится из минерального сырья, в его состав чаще всего входят: известь 20%; кварцевый песок 60%; портландцемент – 20%, алюминиевая пудра – менее 1%.

Следует отметить, что использование управляемого автоклавного процесса дает возможность получить бетон с заданным необходимым уровнем свойств. Причем эти характеристики будут одинаковыми в любой из точек готового изделия. Автоклавная обработка газобетона производится не только для того, чтобы ускорить процесс твердения смеси. Основной ее смысл состоит в том, что в автоклаве при температуре +180 °С и давлении до 14 бар в газобетоне образуется новый минерал — тоберморит. Благодаря этому повышается прочность материала и, что особенно важно, в несколько раз уменьшается усадка.

Причем эти характеристики будут одинаковыми в любой из точек готового изделия. Автоклавная обработка газобетона производится не только для того, чтобы ускорить процесс твердения смеси. Основной ее смысл состоит в том, что в автоклаве при температуре +180 °С и давлении до 14 бар в газобетоне образуется новый минерал — тоберморит. Благодаря этому повышается прочность материала и, что особенно важно, в несколько раз уменьшается усадка.

За счет своих характеристик автоклавный бетон имеет гораздо больше способов применения. Ячеистый бетон автоклавного твердения имеет пониженную трещиностойкость и повышенную морозостойкость. Автоклавная обработка позволяет в более короткие сроки получать изделия с достаточно высокой прочностью.

ИННТЕХГРУПП — оборудование для производства газобетона.

Производственная Компания — ИННТЕХГРУПП

Мы рады приветствовать Вас на нашем сайте! Здесь вы можете узнать что такое неавтоклавный газобетон,

где и как он применяется, чем отличается от других строительных материалов, каким образом выглядит

его производство. Так же нашем сайте Вы можете выбрать и купить оборудование для производства

газобетона и сам неавтоклавный газобетон. Если у Вас остались сомнения или вопросы Вы всегда можете

их задать специалистам компании по телефону или электронной почте.

Так же нашем сайте Вы можете выбрать и купить оборудование для производства

газобетона и сам неавтоклавный газобетон. Если у Вас остались сомнения или вопросы Вы всегда можете

их задать специалистам компании по телефону или электронной почте.

Обладая значительным опытом в таких областях как, эксплуатация и продажа строительного оборудования, производство строительных материалов (в том числе и производство газобетона), организация процессов прямых продаж и продаж в сети Интернет, мы постарались сделать для Вас этот сайт как можно проще и доступнее.

Если Вас интересует Оборудование для производства газобетона, его характеристики и возможности, ресурсы необходимые для производства, подробные комплектации с описаниями каждого элемента оборудования, стоимость базовых линий – переходите в раздел Основное оборудование.

Если Вас интересует Технология производства газоблока, подробное описание и требования к сырью,

описание основных технологических процессов, особенности эксплуатации оборудования, варианты

автоматизации – просмотрите раздел Технология производства.

Если Вас интересует приобретение оборудование для производства газоблока, условия поставки, способы оплаты, способы доставки, условия гарантии – переходите в раздел Как купить.

Если Вас интересует общая информация о газобетоне, перспективах и тенденциях рынка, об оборудование для газобетона и его отличиях от оборудования для пенобетона, о способах строительства из газобетона – Вы можете перейти в раздел Статьи.

Если Вам интересна информация о нас, о том какие компании входят в ИННТЕХГРУПП, и каков профиль их деятельности — переходите в раздел О компании.

Презентационный мини-видео ролик о работе линии для производства газобетона по конвейерной технологии Иннтех ПРОФИ

Перейти на наш канал в YouTube

преимущества ячеистого бетона, технологии производства автоклавного газобетона

Искусственный камень

Это искусственный камень, автоклавный ячеистый бетон, прочный минерально-каменный искусственный материал, на поверхности которого находятся отверстия (поры) диаметром 1-3 мм. Газобетон путем термической обработки в автоклаве (сосуд с поддержанием высокой влажности и давления) смеси из тонко молотого песка, цемента, извести и воды. По тому, как расположены поры, какого они объема и насколько закрыты, определяется плотность и качество газобетонных блоков.

Газобетон путем термической обработки в автоклаве (сосуд с поддержанием высокой влажности и давления) смеси из тонко молотого песка, цемента, извести и воды. По тому, как расположены поры, какого они объема и насколько закрыты, определяется плотность и качество газобетонных блоков.

Природный материал

Основные компоненты автоклавного газобетона – известь и кварцевый песок. Поэтому можно смело утверждать, что он является экологически чистым строительным материалом. После определенного времени твердения смесь разрезается на блоки нужных размеров и отправляются в автоклавы, где под действием пара твердеют. Подобная технология дает блокам из газобетона большой набор положительных качеств, каких нет ни у одного другого строительного материала.

Оптимальный строительный материал

Сегодня все больше строительных организаций выбирают именно газоблок, за идеальное отношение массы и прочности и лёгкости в обработке. Он подходит для всех видов стен, как несущих, так и внутренних. Газобетонные блоки или другие элементы из этого материала используются во всех направлениях строительства.

Газобетонные блоки или другие элементы из этого материала используются во всех направлениях строительства.

Легкий строительный материал

Объемный вес материала может варьироваться в диапазоне от 300 до 1200 кг/м3. В настоящее время, с учетом комплексных требований к современным строительным материалам, в первую очередь к их теплопроводности, выпускаются ячеистые бетоны с минимальным объемным весом 400–600 кг/м3. Обычный, средний блок из ячеистого бетона (ГОСТ 21520-89), марки плотности Д500, размером 300х188х575 мм имеет массу до 20 кг и может заменить во внешней стене толщиной 640 мм 28 кирпичей, вес которых составляет 120 кг.

Быстрота и экономичность

Простота в монтаже достигается высокой размерной геометрической точностью блоков газобетон (+ — 1 мм) и возможность кладки на клей (специальная сухая смесь упакованная в мешках и приготовляемая путем добавления воды). За счет достаточно больших габаритов отдельных блоков и их небольшого веса, существенно возрастает скорость строительства. Газобетон легко обрабатывается любым режущим инструментом, пилится. В итоге — меньше трудозатраты, в 5–7 раз меньше расход сцепляющих веществ — клея или раствора. Все эти преимущества газобетонных блоков снижают общую себестоимость возводимых зданий.

Газобетон легко обрабатывается любым режущим инструментом, пилится. В итоге — меньше трудозатраты, в 5–7 раз меньше расход сцепляющих веществ — клея или раствора. Все эти преимущества газобетонных блоков снижают общую себестоимость возводимых зданий.

Низкая теплопроводность

Коэффициент теплопроводности газобетона в сухом состоянии — 0,12 Вт/м °С, при влажности 12% — 0,145 Вт/м °С.При использовании в наружных стеновых конструкциях блоков удельным весом 400 кг/м2 и толщиной 300мм и 375мм по действующим нормам и СниП не требуется применения дополнительной теплоизоляции. В нашем регионе возможно устройство стен из газобетонных блоков (плотностью не более 500 кг/м3) толщиной 500 мм.

Энергосбережение

Экономия 20%-30% средств на отопление помещений благодаря высоким теплоизоляционным свойствам газобетонных блоков. Отсутствие мостиков холода (толщина кладочного шва до 3 мм и соответственно исключение промерзания). По теплопроводности блоки стандартной толщины (375 мм) эквивалентны 600-миллиметровой кирпичной кладке.

Экологичность

Материал производится из песка, извести, цемента и алюминиевой пудры. Он не выделяет токсичных веществ и по своей экологичности уступает лишь дереву, но при этом не гниет и не стареет. Экологическая чистота — коэффициент экологичности: автоклавный газобетон — 2,0. Радиационный фон газобетона не превышает 9–11 мкр/ч. Дышащий материал — в доме, построенном из газобетона, микроклимат такой же, как и в деревянном.

Звукоизоляция

Благодаря ячеистой структуре газобетона, его звукоизоляционные свойства примерно в 10 раз выше, чем у аналогичной кирпичной кладки. При сооружении стены из газобетона толщиной 240 мм, такая стена полностью соответствует всем нормативным требованиям к звукоизоляции жилого дома, предъявляемым отечественными СНиП, предохраняет от воздействия сильных вредных шумов и совершенно не требует проведения каких-либо дополнительных звукоизоляционных мероприятий.

Пожаробезопасность

Данный материал может служить надежной защитой от распространения пожара. Газобетон соответствуют первой степени огнестойкости, что подтверждено соответствующими испытаниями. Газобетон, будучи неорганическим и негорючим материалом, выдерживает одностороннее воздействие огня в течение 3–7 ч. Это материал, способный защитить металлические конструкции от прямого воздействия огня. Сам материал при этом не разрушается.

Газобетон соответствуют первой степени огнестойкости, что подтверждено соответствующими испытаниями. Газобетон, будучи неорганическим и негорючим материалом, выдерживает одностороннее воздействие огня в течение 3–7 ч. Это материал, способный защитить металлические конструкции от прямого воздействия огня. Сам материал при этом не разрушается.

Технология производства газобетона

В данной статье мы поговорим о технологии производства газобетона. Если вы собираетесь строить дом из газобетона, то необходимо понимать не только процесс постройки дома, но и иметь основные представления о газобетоне с возможными трудностями, которые могут возникнуть при строительстве дома.

В первую очередь, что такое автоклавный газобетон? Автоклавный газобетон (АГБ) сильно отличается от обычно нами представляемого бетона. АГБ – композитный материал, в котором прочность при сжатии обеспечивается прочностью входящих в его состав заполнителей, а прочность при растяжении и изгибе, постоянства форм обеспечивается характеристиками вяжущего. Знаем цементный бетон, асфальтный бетон, полимерный бетон и в этом ряду слово газобетон выбивается. Газобетон, строго говоря, не бетон, а искусственно синтезированный минерал, причем достаточно однородный. По постоянству прочности он почти совпадает со сталью. Коэффициент вариации прочности порядка 5%, примерно также как у стальных сплавов.

Знаем цементный бетон, асфальтный бетон, полимерный бетон и в этом ряду слово газобетон выбивается. Газобетон, строго говоря, не бетон, а искусственно синтезированный минерал, причем достаточно однородный. По постоянству прочности он почти совпадает со сталью. Коэффициент вариации прочности порядка 5%, примерно также как у стальных сплавов.

Различия газобетона и газосиликата

В современном разговорном языке понятия газобетона и газосиликата перемешаны. Есть области в России, где распространен термин газосиликат. На северо-западе и центральной России чаще используется газобетон. По большинству описывается один и тот же материал – ячеистый бетон автоклавного твердения.

Смешение понятий возникло еще с 1960-1980 годов, когда производство автоклавных бетонов развивалось стремительно, параллельно существовали несколько способов производства. В частности были автоклавные бетоны на цементном, известковым и смешанном вяжущем.

В современной промышленности остались более долговечные на цементном и смешанном вяжущем, а чисто силикатные ячеистые бетоны вымерли как класс. Чистых газосиликатов современная промышленность не выпускает.

Чистых газосиликатов современная промышленность не выпускает.

Поэтому сейчас, говоря «газосиликат», как правило, имеют в виду автоклавный газобетон.

Свойства газобетона определяется двумя технологическими переделами:

- Помол песка смалывается до тонины цемента (2000 – 3000 см²/г)

- Автоклавная обработка. Автоклав по сути большая скороварка, в которой поддерживается (нагнетается) давление 12 атм. при температуре 188°С и в течении 12 часов газобетонные массивы находятся в автоклаве

Кварцевый песок расходуется в синтезе гидросиликатов

SiO2 + h3O = h3SiO3

Синтезируется тоберморит – основной минерал, обеспечивающий прочность и долговечность газобетона. По сути силикатный кирпич, но только с ячеистой структурой.

Технология производства газобетона

Алюминиевая пудра, или любой другой металл, стоящий в электрохимическом ряду до водорода вводится в виде суспензии. Одновременно всё подается в бетономешалку известь, цемент, песчаный шлам (суспензия молотого песка) и просто вода. Компоненты проходят взвешивание, дозируются и затем отправляются на смешение в скоростную мешалку. Смешение происходит за 30 секунд в полном объеме, и за один массив выходит порядка 4,5 м³ газобетона. Заливается в формы разогретые до 40 °С, приблизительно половина от этого объема.

Компоненты проходят взвешивание, дозируются и затем отправляются на смешение в скоростную мешалку. Смешение происходит за 30 секунд в полном объеме, и за один массив выходит порядка 4,5 м³ газобетона. Заливается в формы разогретые до 40 °С, приблизительно половина от этого объема.

В результате реакции происходят газовыделения, когда алюминий вытесняет h3. Алюминий превращается в гидроксид, а затем участвует в гидросиликатах, где получаются алюминаты кальция и силикаты алюминия и т.д. Алюминий в окисленном состоянии, как в земной коре.

После заливания смесь отправляется в камеру созревания. Там происходит процесс парообразования. Образуется большое количество пор, массив возрастает до требуемого объема, набирая прочность, называемую транспортной. Затем массив при помощи тележки выезжает из камеры и отправляется на линию резки. Массив достаточно большой 4,5 метра по объему. Здесь происходит нарезка на блоки.

Далее из отдельных массивов формируются автоклавные поезда, которые поступают на автоклав. Здесь в течение 12 часов обрабатываются при высоком давлении в среде насыщенного водяного пара.

Здесь в течение 12 часов обрабатываются при высоком давлении в среде насыщенного водяного пара.

После автоклавной обработки блоки поступают на разделительную машину, т.к. в автоклаве могли слипнуться. На некоторых заводах разделение происходит до автоклавирования.

После разделения блоки упаковываются сверху в термоусадочную пленку или полиэтилен, это помогает сохранить влажность газобетона до начала строительства. Газобетон на заводах хранится на открытых площадках до 2-3 лет.

Далее со склада материал отправляется на строящийся объект.

(PDF) Технологии изготовления изделий из ячеистого бетона для строительства

Эти недостатки не проявляются при технологии изготовления раскроя, когда в форме

с заданными и закрепленными армированными каркасами формуют блок размерами 6,0×

(1,2- 1,5) × (0,6-0,9) м или 6,0 × 0,9 × 0,9 м, а затем его раскрой осуществляется с помощью специальных станков

, для изделий заданных размеров, что позволяет получать различные формы

одного и того же тип по длине, толщине и ширине изделия с профилями,

пазами и шпонками. После автоклавирования может быть произведена дополнительная механическая обработка:

После автоклавирования может быть произведена дополнительная механическая обработка:дальнейшая калибровка изделий, резка «паз-гребенка» и «карманов» для захвата с

кирпичной кладки и другие.

Технико-экономический анализ производства железобетонных изделий

по технологии резки показывает, что по сравнению с производством в индивидуальных формах

возможно: , 3 раза; удельный расход тепла

на автоклавирование, на 18%; относительные капитальные вложения на производство

продукции — на 16%;

улучшить производительность: автоклавного блока, на 1.5; пролетная балка формованная в 4,7 раза;

труда на одного работника основного производства, на 21%; труда в целом по предприятию, на

14%.

В отличие от некоторых других зарубежных стран, где отделка изделий из ячеистого бетона

осуществляется на строительной площадке, в странах СНГ, как правило, железобетонные стеновые панели

отделываются на заводе. При массовом стандартизированном общественном строительстве такой подход

При массовом стандартизированном общественном строительстве такой подход

отвечал требованиям времени, однако качество и разнообразие исходных

материалов, используемых для защитно-декоративных покрытий, и качество покрытия не позволяют

обеспечить необходимый внешний вид и долговечность фасады зданий.

В последние годы в России и Беларуси началось интенсивное повторное использование ячеистых бетонов. В настоящее время

в России завод в селе Сертолово Ленинградской области и два завода в

Липецк по лицензии компании Hebel производят ячеистые бетоны. Завод «Сибит»,

г. Новосибирск, г. Главновосибирск, ОАО, и Завод по производству изделий

Ячеистый бетон, ОАО, и Коттедж, ОАО, г. Водино, Самарская область, освоили

производство ячеистых бетонные изделия по технологии Ytong.Заводы мощностью

120 тыс. м3/год производят стеновые блоки плотностью 400-600 кг/м3 и армированные

изделия плотностью 700 кг/м3 (плиты перекрытий, кровли и межэтажные блоки). В г.

В г.

Набережные Челны АО «Завод ячеистых бетонов» разработана, изготовлена и

освоена технологическая линия по производству изделий из ячеистого бетона, которая

аналогична технологии резки Ytong или Masa -Henke компании, но без

переворачивая бетонный блок.

По литьевой технологии блок формуется в вертикальной оснастке (6,0×0,626×

1,3 м), состоящей из стационарного открывающегося борта и съемного лотка. После получения

необходимой пластической прочности свежим газобетоном-сырцом формы и лоток с вертикально стоящим блоком

открывают, с помощью специальной траверсы, подвешенной на кране, перемещаемом под

отрезным станком для резки «корок», боковая вертикальная резка блока, горизонтальная

и вертикальная продольная резка по длине.

ЗАО «Корпорация строительных материалов» (г. Москва), ОАО «Волгоцеммаш»

(г. Тольятти) и П.П. Будникова Институтом ВНИИСТРОМ (пос. Красково, Московская

область) разработана конвейерная линия без крана системы Виброблок, производительность

производительностью 30-120 тыс. м3/год. Газоблоки размерами 3000×1300×1270 мм,

м3/год. Газоблоки размерами 3000×1300×1270 мм,

, изготовлены по технологии виброрезки. Линия головных проб годовой производительностью 100 000 м3

(ВКА-100) изготовлена, смонтирована и освоена ОАО «Волгоцеммаш».

ЗАО «Сильбетиндустрия» (г.Москва) разработано технологическое оборудование для

строительства новых и модернизации действующих заводов ячеистого бетона с использованием отечественной

ударной технологии и различных вариантов раскроя бетонного блока на изделия

заданных размеров .

doi: 10.1051 /, 00043 (2017) 71170004

1170004

1170004

117

117

MATec Web конференций Matecconf / 201

XXVI RSP Семинар 2017, Теоретическое основание гражданского строительства

3

4

Современные российские машины и завод для Производство автоклавного газобетона

Мировое производство ячеистого бетона перешло на производство высокоточной резки автоклавного газобетона. Специалисты ТМЗ спроектировали и построили конкурентоспособное и уникальное в инженерной разработке раскройно-формовочное оборудование. Это оборудование может быть использовано для производства автоклавного газобетона (АГБ) на заводах из силикатного кирпича, прошедших реконструкцию, или может заменить устаревшие раскройные станки на предприятиях по производству АФК. Существующая инфраструктура может быть эффективно использована, в том числе: теплоэнергетические системы, мельницы, смесители, дозаторы, автоклавы, приемники, хранилища и т. д.В ситуации, когда в результате растущих объемов строительства мы видим большой спрос на оборудование для строительной отрасли, это представляется наиболее разумным путем развития производства автоклавного газобетона в России.

Специалисты ТМЗ спроектировали и построили конкурентоспособное и уникальное в инженерной разработке раскройно-формовочное оборудование. Это оборудование может быть использовано для производства автоклавного газобетона (АГБ) на заводах из силикатного кирпича, прошедших реконструкцию, или может заменить устаревшие раскройные станки на предприятиях по производству АФК. Существующая инфраструктура может быть эффективно использована, в том числе: теплоэнергетические системы, мельницы, смесители, дозаторы, автоклавы, приемники, хранилища и т. д.В ситуации, когда в результате растущих объемов строительства мы видим большой спрос на оборудование для строительной отрасли, это представляется наиболее разумным путем развития производства автоклавного газобетона в России.

Первым проектом стала реконструкция завода по производству силикатного кирпича ЗАО «ВКСМ» в г. Воронеже, Россия. Второй связан с переходом от устаревшего режущего оборудования к технологии производства автоклавного газобетона. Недавно был введен в эксплуатацию третий раскройно-формовочный комплекс на ОАО «Оршастройматериалы», Республика Беларусь.

Недавно был введен в эксплуатацию третий раскройно-формовочный комплекс на ОАО «Оршастройматериалы», Республика Беларусь.

Используемое в настоящее время на заводах раскройно-формовочное оборудование для производства газобетонных блоков (Универсал-60) в силу своих конструктивных особенностей не позволяет обеспечить геометрическую точность, соответствующую современным требованиям. Комплекс, разработанный ТМЗ, может заменить эти устаревшие раскройные станки.

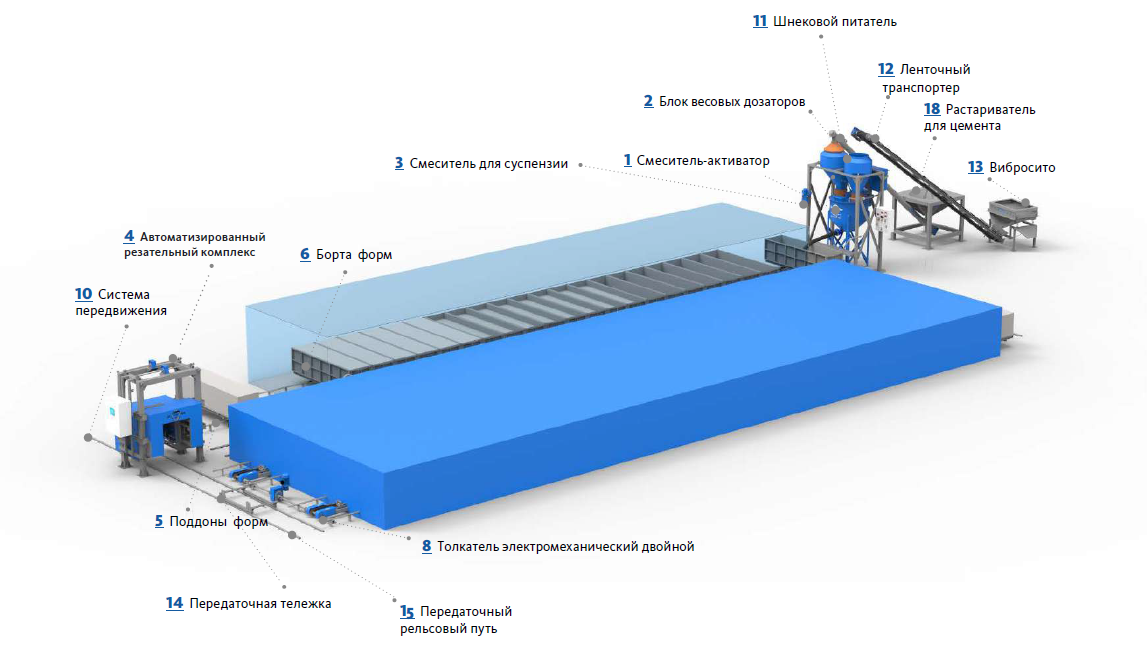

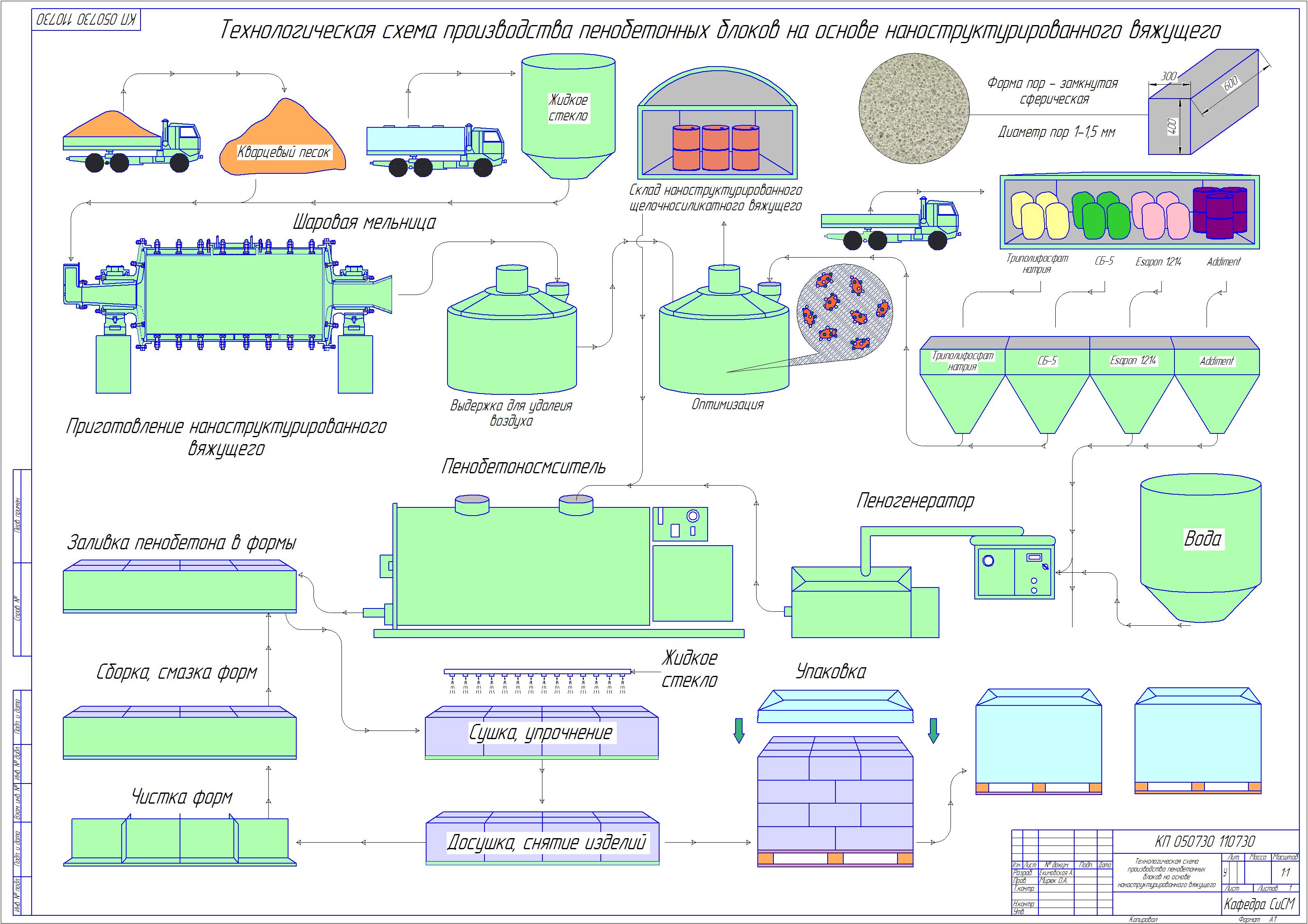

Производственный процесс (рис. 1):

После заливки суспензии в формы (1) и отверждения неспеченные лепешки перемещаются в положение манипулятора сборки/разборки формы (4).Форма (1) приварена к точной геометрической форме; состоит из каркаса корпуса и съемного бокового ограждения, выполняющего функции закалочного лотка (2). Манипулятор (4) поднимает форму (1) с зажимами, перемещает ее к мосту режущего комплекса. Затем он поворачивает форму на 90° и ставит ее на режущую тележку (6). Специальные устройства открывают форму, а лоток с тортом остается на тележке для резки. Манипулятор перемещает корпус формы по обратному конвейеру (14), где собирает форму и устанавливается на рельсы для перемещения в положение заливки суспензии.

Манипулятор перемещает корпус формы по обратному конвейеру (14), где собирает форму и устанавливается на рельсы для перемещения в положение заливки суспензии.

Лоток с блоком на отрезной тележке проходит через станок боковой резки (7), где формируется длина блока и при необходимости дорабатывается «паз» и «язычок». После этого блок проходит через машину горизонтальной резки (8) и машину вертикальной резки (9), где при необходимости в блоках делаются углубления для захвата руками. Затем блок помещается на транспортную тележку (11), подается в вакуумную систему (10) для снятия фланца и, наконец, перемещается в рабочую зону блока транспортировки.

Блок переноса (12) перемещает лоток с блоком на тележку автоклава (13). Автоклавная тележка с блоком перемещается в автоклав с передаточным мостом (15), где блок подвергается гидротермической обработке. После обработки тележка автоклава и блок перемещаются в рабочую зону узла передачи (16), где лоток повторно штабелируется, а блоки разделяются (17). Затем реклаймер укладывает блоки на деревянные поддоны, и блоки транспортируются на склад с помощью конвейерной системы на вынос.

Затем реклаймер укладывает блоки на деревянные поддоны, и блоки транспортируются на склад с помощью конвейерной системы на вынос.

1 — пресс-форма; 2 — лоток; 3 — узел переноса формы; 4 — манипулятор сборки/разборки форм; 5 — автоматический комплекс для резки газобетона; 6 — режущая тележка; 7 — бокорезная машина; 8 — горизонтально-отрезной станок; 9 — вертикально-отрезной станок; 10 — вакуумное устройство; 11 — транспортная тележка; 12 — укладчик лотков на тележке автоклава; 13 — автоклавные тележки; 14 — система обратного конвейера поддона твердения; 15 — мост передачи тележек; 16 — укладчик лотков на тележке автоклава; 17 — блок-сепаратор; 18 — конвейер возврата закалочных лотков.

Благодаря малой длине режущих струн, точности перемещения лотка и гибкости в регулировке скорости резки данное оборудование позволяет изготавливать блоки точной геометрической формы. Боковые поверхности могут быть плоскими или могут быть выполнены с канавкой и шпунтом, что позволяет скреплять блоки без использования клея или вертикальных соединений. Точные размеры по высоте (± 1 мм) позволяют толщине клея, на который помещаются блоки, составлять 2 мм. Установка блоков точного размера с пазом и шпунтом не только ускоряет процесс строительства, но и снижает его стоимость.Кроме того, использование клея обеспечивает лучшие изоляционные свойства. Режущий комплекс позволяет выполнять карманное шлифование, предназначенное для удобства перемещения и установки блоков.

Точные размеры по высоте (± 1 мм) позволяют толщине клея, на который помещаются блоки, составлять 2 мм. Установка блоков точного размера с пазом и шпунтом не только ускоряет процесс строительства, но и снижает его стоимость.Кроме того, использование клея обеспечивает лучшие изоляционные свойства. Режущий комплекс позволяет выполнять карманное шлифование, предназначенное для удобства перемещения и установки блоков.

Таким образом, налаживание производства автоклавного ячеистого бетона может осуществляться путем замены устаревшего оборудования на существующих мощностях, либо путем модернизации заводов силикатного кирпича с использованием части оригинального оборудования: мельниц, смесительных машин, транспортных единиц, дозаторов, автоклавов и т.п. ., что менее затратно и не требует столько времени.Стоимость режущего и формовочного оборудования составляет 30—35% от себестоимости технологических линий.

Оборудование для газобетонных блоков включает в себя:

· формы со съемными закалочными лотками

· манипулятор для сборки и разборки формы

· автоматический комплекс для резки газобетона

· гусеница для перемещения тележки

· Режущая тележка

· транспортная тележка

· Бокорез

· Станок горизонтально-раскроечный

· Станок вертикально-отрезной

· вакуумное устройство

· Укладчик лотков и промышленные тележки для автоклавов

· тележки для автоклавов

· Устройство для разборки газобетонных изделий

· конвейер для возврата закалочных лотков

· конвейер для готовой продукции

Все части режущего и формовочного оборудования ТМЗ управляются автоматически. Есть режим регулировки для регулировки механизмов. На панелях управления установлены мониторы, отображающие всю диагностическую информацию, связанную с текущим состоянием комплекса.

Есть режим регулировки для регулировки механизмов. На панелях управления установлены мониторы, отображающие всю диагностическую информацию, связанную с текущим состоянием комплекса.

Все оборудование, предназначенное для производства газобетонных блоков, сначала собирается и испытывается на территории ТМЗ. Затем его разбирают на крупные компоненты. Специалисты ТМП контролируют процесс сборки. Оборудование для производства газобетонных блоков известно своей надежностью в работе и простотой обслуживания.Гарантийный срок – один год. Оборудование для автоклавных газобетонных блоков очень надежное и простое в обслуживании.

Бетон — Системы управления производством автоклавного газобетона — Управление технологическим процессом и данные | Печи, автоклавы, печи, прессы

Системы контроля и мониторинга CompuDAS — идеальное решение для замены, обновления и модернизации любой системы управления производством автоклавного ячеистого бетона.

Автоклавный газобетон (АГБ) — это вариант бетона, подвергающийся различным химическим реакциям и отвержденный в автоклаве.Газобетон производится более 70 лет. Он имеет значительные преимущества перед другими цементными строительными материалами, одним из наиболее важных из которых является более низкое воздействие на окружающую среду. Кроме того, газобетон предлагает: повышенную тепловую эффективность, превосходную огнестойкость, возможность точной резки, что сводит к минимуму количество отходов, образующихся во время использования, меньшее воздействие на окружающую среду на всех этапах его жизненного цикла, экономию затрат и энергии при транспортировке, более низкие трудозатраты и повышенные шансы. выживания во время сейсмической активности.Газобетон представляет собой материал на основе бетона с высокой теплоизоляцией, используемый как для внутреннего, так и для внешнего строительства. Помимо изолирующих свойств газобетона, одним из его преимуществ в строительстве является быстрая и простая установка, поскольку материал можно фрезеровать, шлифовать или резать по размеру на месте с помощью стандартных электроинструментов из углеродистой стали.

Это неполный список, и он показывает, почему автоклав в настоящее время является основным инструментом в производстве бетона для различных применений. CompuDAS предлагает настраиваемые системы управления для обеспечения стабильного автоклавного производства газобетона от партии к партии, а также предлагает индивидуальное программирование рецептов, мониторинг и сбор данных, на которых мы построили свою репутацию.

Как система управления автоклавом CompuDAS используется при производстве бетона?

Производство автоклавного газобетона отличается от производства обычного бетона. Плотный («обычный» или «обычный») бетон обычно представляет собой смесь цемента и воды, часто со шлаком или PFA, а также мелким и крупным заполнителем. Он набирает прочность по мере гидратации цемента, достигая 50% своей окончательной прочности примерно через 2 дня и большую часть своей окончательной прочности через месяц.

Напротив, автоклавный газобетон имеет гораздо меньшую плотность, и химические реакции, образующие продукты гидратации, практически полностью завершаются при автоклавировании. Вместо месячного периода выдержки газобетонные блоки готовы к использованию, как только их вынимают из автоклава и охлаждают. Таким образом, все функции системы управления, предлагаемые CompuDAS, применимы к производству газобетона.

Вместо месячного периода выдержки газобетонные блоки готовы к использованию, как только их вынимают из автоклава и охлаждают. Таким образом, все функции системы управления, предлагаемые CompuDAS, применимы к производству газобетона.

Будет ли система управления CompuDAS применяться к нашему конкретному процессу производства пенобетона?

Процесс производства автоклавного ячеистого бетона немного отличается на разных заводах, но принципы схожи. Существуют различные материалы, используемые для создания исходной суспензии, и условия, при которых контролируется «зеленая лепешка» процесса.Наши системы управления вступают в действие на решающем этапе производства пенобетона, когда вырезанные блоки загружаются в автоклав. Газобетон автоклавируется по относительно «длительному» рецепту, требующему времени для достижения максимальной температуры и давления, которое затем выдерживается, возможно, в течение 8-10 часов. Это может быть даже больше для газобетона высокой плотности/высокой прочности.

Какую пользу приносит мониторинг и сбор данных CompuDAS нашему производству пенобетона?

Из-за длительного времени отверждения в автоклаве, связанного с производством газобетона, потерянная партия может означать значительную потерю труда и материалов в качестве «невозвратных» затрат.Мониторинг в режиме реального времени и корректировка ключевых параметров могут значительно улучшить согласованность от партии к партии и сократить эти потери. Кроме того, многие преимущества газобетона как строительного материала (например, улучшенная сейсмостойкость) зависят от точных пропорций компонентов и точной обработки в автоклаве. Если местные строительные нормы и правила требуют демонстрации каких-либо условий производства, система управления CompuDAS предоставит свои обычные превосходные локальные и удаленные защищенные от несанкционированного доступа записи точных параметров, которые вы указываете для каждой партии.

Потенциал использования летучей золы вместе с микрокремнеземом в производстве автоклавного ячеистого бетона

Чан, К. Ф. и Мицуда, Т. (1978). «Формирование тоберморита 11 А из смеси извести и коллоидного кремнезема с кварцем». Исследование цемента и бетона , Vol. 8, № 2, стр. 135–138.

Ф. и Мицуда, Т. (1978). «Формирование тоберморита 11 А из смеси извести и коллоидного кремнезема с кварцем». Исследование цемента и бетона , Vol. 8, № 2, стр. 135–138.

Артикул Google Scholar

Дурак, Дж. М. и Вейцин, Л. (1998). «Свойства вспененного бетона на основе летучей золы воздушного отверждения для производства каменной кладки. Труды Пятой австралийской масонской конференции , Дханасекар, М., и Лоуренс, С. (редакторы), Гладстон, 1–3 июля, Квинсленд, Австралия, стр. 129–138.

Google Scholar

Хаузер А., Эггенбергер У. и Мументалер Т. (1999). «Зола-уноса от целлюлозной промышленности как вторичное сырье для автоклавного ячеистого бетона». Исследование цемента и бетона , Vol. 29, № 3, стр. 297–302.

Артикул Google Scholar

Холт, Э.и Райвио, П. (2005). «Использование остатков газификации в газобетоне автоклавного твердения». Исследование цемента и бетона , Vol. 35, № 4, стр. 796–802.

Исследование цемента и бетона , Vol. 35, № 4, стр. 796–802.

Артикул Google Scholar

Хуанг, X., Ни, В., Цуй, В., Ван, З. и Чжу, Л. (2012). «Приготовление автоклавного ячеистого бетона с использованием медных хвостов и доменного шлака». Строительство и строительные материалы , Vol. 27, № 1, стр. 1–5.

Артикул Google Scholar

Джонс, М.Р. и Маккарти А. (2005). «Использование необработанной летучей золы малоизвесткового угля в пенобетоне». Топливо , Том. 84, № 11, стр. 1398–1409.

Артикул Google Scholar

Кирсли, Э.П. и Уэйнрайт, П.Дж. (2001). «Влияние высокого содержания летучей золы на прочность пенобетона при сжатии». Исследование цемента и бетона , Vol. 31, № 1, стр. 105–112.

Артикул Google Scholar

Курама, Х. , Топчу, И.Б., и Каракурт, К. (2009). «Свойства автоклавного газобетона, полученного из золы угольного остатка». Журнал технологии обработки материалов , Vol. 209, № 2, стр. 767–773.

, Топчу, И.Б., и Каракурт, К. (2009). «Свойства автоклавного газобетона, полученного из золы угольного остатка». Журнал технологии обработки материалов , Vol. 209, № 2, стр. 767–773.

Артикул Google Scholar

Поспишил Ф., Джамбор Дж. и Белько Дж. (1992). Снижение удельного веса газобетона с летучей золой , Достижения в автоклавном газобетоне, Wittmann, FH (Ed.), AA Balkema, Rotterdam, pp.43–52.

Рамамурти, К. и Нараянан, Н. (1999). «Влияние золы-уноса на свойства газобетона». Труды Международной конференции по отходам как вторичным источникам строительных материалов , Нью-Дели, Индия, стр. 276–282.

Google Scholar

Сенгупта, Дж. (1992). «Разработка и применение легких газобетонных блоков из золы-уноса». Индийский конкр. Дж., Том. 66, № 3, стр. 383–387.

Google Scholar

Верма, С. Дж., Тери, С.П., и Мохан, Р. (1983). «Технико-экономическое обоснование производства зольно-известкового ячеистого бетона». Indian Concr J. , Vol. 57, № 1, стр. 67–70.

Дж., Тери, С.П., и Мохан, Р. (1983). «Технико-экономическое обоснование производства зольно-известкового ячеистого бетона». Indian Concr J. , Vol. 57, № 1, стр. 67–70.

Google Scholar

Производство газобетона с использованием устройства вихревого слоя

Газобетон — разновидность легкого бетона, представляющая собой пористый искусственный материал, изготовленный из минеральных вяжущих (цемент, известь или гипс) и кремнеземистого заполнителя (кварцевый песок, зола-унос или кислые шлаки металлургической промышленности).Производство газобетона основано на процессах диспергирования, перемешивания, вспучивания смеси этих ингредиентов и ее твердения.

При производстве материала важно добиться высокой степени активации и равномерного распределения частиц газообразующей или пенообразующей добавки, а также гомогенизации и диспергирования составляющих массы. Для этих задач можно использовать устройство вихревого слоя (AVS) GlobeCore.

Преимущества газобетона

Основные характеристики пористого материала, повлиявшие на его популярность в строительной сфере:

- Высокие теплоизоляционные свойства

Поры в газобетоне могут занимать до 85% объема материала, что делает его чрезвычайно легким и обеспечивает высокие теплоизоляционные характеристики.Его отличает лучшая способность удерживать тепло по сравнению с обычными материалами, в том числе кирпичом.

Благодаря правильной геометрии и удобному фактору конфигурации строительство из бетонных блоков происходит быстрее и проще по сравнению с монолитным кирпичным строительством. Кроме того, при укладке блоков используется специальный клей, а не раствор. Это выгодно и просто. А швы толщиной всего до 3 мм не являются мостиками холода, в отличие от цементных прослоек между кирпичами.

Пористые блоки достаточно прочны как строительный материал. Поэтому поризованный бетон уже стал не просто вспомогательной альтернативой кирпичу, железобетону, но и существенно заменил их в ряде случаев.

Такие характеристики обеспечили высокую популярность пористого материала и широкий спектр его применения.

Область применения

В основном применение газобетона сосредоточено в области строительной теплоизоляции. Однако, кроме того, его используют для ограждения зданий и сооружений.В зависимости от этого материал классифицируют на теплоизоляционный, конструкционно-теплоизоляционный и конструкционный. Объемный вес разных видов варьируется от 300 до 1200 кг/м3.

В целом использование газобетона распространено в следующих областях:

- теплоизоляция железобетонных междуэтажных перекрытий, чердаков и стен;

- строительство перегородок, ограждающих конструкций;

- Возведение несущих стен, опор в малоэтажных домах, зданиях.

Газобетон применяется для строительства современных коттеджей, хозяйственных построек, промышленных объектов, других зданий и сооружений. Применяется при строительстве жилых комплексов, жилых кварталов, многоэтажных домов.

Учитывая такие перспективы, производство газобетона продолжает развиваться. Этот материал становится все более популярным на рынке как в сфере частного, малоэтажного строительства, так и при возведении крупных объектов строительными компаниями.Поэтому производство газобетона целесообразно наладить как на небольшом заводе строительных материалов, так и на крупном предприятии.

Производство пенобетона — традиционные технологии

Существует несколько способов производства газобетона. В зависимости от этого формы твердеют автоклавным или неавтоклавным способом, а получение пористости смеси основано на газообразовании, пенообразовании или аэрации. В результате получаем газобетон соответствующих марок:

- газобетон;

- пенобетон;

- газированный продукт.

Таким образом, технологии в основном различаются способом получения пористости материала и способом его упрочнения. Например, газобетон готовят путем смешивания всех ингредиентов в сухом и влажном виде с помощью миксеров и мельниц, после чего сырье помещают в формы, где происходит дальнейшее порообразование. А пенобетон производится путем приготовления смеси с помощью миксеров с одновременным ее вздутием, после чего уже вспененный продукт отправляется в формы.

А пенобетон производится путем приготовления смеси с помощью миксеров с одновременным ее вздутием, после чего уже вспененный продукт отправляется в формы.

Обсудим эффективность включения АВС в процесс производства газобетона на примере популярной технологии с использованием газогенерирующего агента.Для начала разберем проблемы, которые поможет решить новое оборудование от GlobeCore .

Недостатки классической технологии производства газобетона

Популярная технология производства газобетона предполагает использование газообразующего реагента, с помощью которого происходит вспучивание смеси. Как правило, в качестве такого ингредиента используется алюминиевая пудра. При реакции с водным раствором гидроксида кальция выделяется порообразующий кислород.

Чем равномернее расположены поры в бетоне и чем меньше их размер, тем выше эксплуатационные характеристики конечного материала. Для этого важно максимально равномерно распределить газообразователи по всему объему смеси, добиваясь высокой степени ее дисперсности. Кроме того, на качество влияет количество активного СаО в приготовленной массе.

Кроме того, на качество влияет количество активного СаО в приготовленной массе.

Для достижения высокой пористости материала исходные ингредиенты (песок, известь) можно обработать и дополнительно измельчить.В этом случае может применяться раздельный мокрый помол песка или комбинированный сухой помол ингредиентов.

Дополнительная обработка газообразователя заключается в частичном удалении парафиновой пленки с поверхности частиц. Это делается путем смешивания с водой и поверхностно-активными веществами. Однако традиционные смесители отличаются низкой эффективностью удаления парафиновой пленки.

Кроме того, при приготовлении газообразователя частицы алюминиевой пудры местами образуют комки.В дальнейшем эти скопления частиц вызывают избыточное, неравномерное выделение кислорода при химической реакции — образуются большие поры и пустоты. В результате бетонное изделие отличается низкой прочностью в этом месте и может треснуть.

А при недостаточном газовыделении в смесь добавляют до 25% извести. Кроме того, известь способствует достижению необходимой прочности бетона до окончания газогенерирующих процессов, что необходимо для получения пористой структуры.

Кроме того, известь способствует достижению необходимой прочности бетона до окончания газогенерирующих процессов, что необходимо для получения пористой структуры.

Таким образом, к основным проблемам традиционной технологии производства газобетона можно отнести:

- образование пустот, трещин в материале;

- недостаточный выход газа для порообразования;

- низкая однородность смеси.

Использование устройства вихревого слоя GlobeCore помогает решить проблемы, связанные с агрегацией частиц, недостаточной активностью и неравномерным распределением газообразователя по объему массы.

Производство газобетона с помощью устройства вихревого слоя

Приготовление газообразователя с помощью устройства вихревого слоя заключается в обработке алюминиевой суспензии в электромагнитном поле с применением ферромагнитных частиц . Кроме того, в этих условиях осуществляется приготовление и активация известково-песчаных, цементно-песчаных смесей.

Смесь обрабатывается в немагнитной рабочей камере, в пространстве которой с высокой интенсивностью перемещаются ферромагнитные иглы за счет воздействия электромагнитного поля, создаваемого индуктором, — создается вихревой слой.Эти иглы превращаются в миниатюрные миксеры и дробилки. В результате такой обработки мы получаем однородную массу с высокой степенью дисперсности и активации обрабатываемых веществ и смесей. Перемешивание, активация и измельчение происходят под воздействием электромагнитного поля, акустических колебаний, высокого локального давления и электролиза.

Эффективность приготовления суспензии из алюминиевой пудры с помощью устройства вихревого слоя исследована и описана Д.Д. Логвиненко. В табл. 1 представлены изменения физико-механических свойств газосиликата, полученного на основе газогенерирующего агента, обработанного и необработанного в АВС.

Стол 1

Эксперимент № | Условия приготовления суспензии | Производительность установки АВС-100, л/ч | Механические свойства газосиликата | |||||

| После обработки подвески в АВС | После обработки суспензии в обычном смесителе | |||||||

| Объемный вес, γ, г/см3 | Предел прочности на скалывание, σс*10-5, Па | Соотношение прочности и веса | Объемный вес, γ, г/см3 | Предел прочности на скалывание, σс*10-5, Па | Соотношение прочности и веса | |||

| 1 | Алюминиевая пудра — 100% по отношению к расчетному количеству | 120 | 385 | 18. 7 7 | 2,56 | 396 | 15,2 | 2,03 |

| 377 | 10,3 | 1,47 | 419 | 79,5 | 0,92 | |||

| 414 | 11,8 | 1,41 | 438 | 10,8 | 1,14 | |||

| 2 | Алюминиевая пудра — 90% по отношению к расчетному количеству | 950 | 386 | 14,5 | 1.85 | 437 | 14,1 | 1,51 |

| 427 | 15,2 | 1,70 | – | – | – | |||

| 375 | 12,3 | 1,80 | – | – | – | |||

Производство газобетона с использованием газообразователя, обработанного в АВС, позволило получить материал с прочностью на 10–30 % выше, чем у традиционно изготовленного образца.Коэффициент качества газобетона увеличился на 20–60 % по сравнению с исходными данными.

Более того, усовершенствованная технология производства газобетона стала более рентабельной. Расход газообразователя снижен на 10%, а извести меньше на 2%. При этом конечный продукт не стал тяжелее; наоборот, его объемный вес уменьшился. Прочность блоков увеличилась.

Не исключено, что физико-механические свойства газобетона улучшились за счет обработки известково-песчаной и цементно-песчаной смесей в АВС.Это связано с активацией частиц SiO2, вызванной образованием активных центров на поверхности песчинок.

Преимущества устройства вихревого слоя в производстве пенобетона

Производство газобетона с применением АВС предполагает оптимизацию технологических процессов в линии с повышением качества продукции за счет более эффективной переработки сырья и смесей. Это достигается за счет следующих преимуществ АВС:

Вихрево-пластовое устройство подходит как для активации и приготовления суспензии из газогенерирующего агента, так и для перемешивания, диспергирования и активации остальных ингредиентов цементно-песчаной или известково-песчаной смеси. Оборудование подходит для мокрого помола, смешивания ингредиентов, активации, измельчения песка и комбинированного сухого смешивания ингредиентов газобетона.

Оборудование подходит для мокрого помола, смешивания ингредиентов, активации, измельчения песка и комбинированного сухого смешивания ингредиентов газобетона.

- Повышение качества продукции

В результате приготовления ингредиентов и добавок в АВС мы получаем газобетон с лучшими физико-механическими характеристиками.

Помимо того, что оборудование более экономично по сравнению с обычными агрегатами по энергозатратам, оно позволяет снизить расход ингредиентов на вспучивание массы и сократить время обработки смесей.

Устройство вихревого слоя может быть интегрировано в существующую линию производства газобетона. Кроме того, для установки не требуется сооружение каких-либо тумб и дополнительных конструкций, а устройство достаточно компактно.