Технологии стекло – Как изготовить стекло? Технология производства стекла. Изделия из стекла

Как изготовить стекло? Технология производства стекла. Изделия из стекла

Рассмотреть себя в витрине магазина, умыться и глянуть утром в зеркало, понаблюдать за диковинным перемешиванием кофе с молоком сквозь прозрачные стенки чашки — привычные занятия. И никто не задумывается о том, какой путь делает стекло, чтобы стать неотъемлемым атрибутом быта современного человека. Все начинается со смешивания необычных ингредиентов.

Технология производства стекла начинается с подготовки и смешивания составных частей. От степени подготовки ингредиентов зависит качество стеклянных изделий.

Сырье

Наиболее распространено силикатное стекло. Название происходит от названия химического элемента оксида силициума — SiO2. Кварцевый песок — представитель данного вещества в природе.

Сульфат натрия, известняк, сода — вот из чего делают стекло. В состав добавляют немного стеклобоя.

Сортировка основы для стекла

Перед тем как изготовить стекло, песок просеивают и сортируют. Сырье худшего качества пускают на производство оконного стекла, лучшее — на изготовление посуды, украшений, оптических линз и художественных изделий. Сказывается разница в размере крупинок и химическом составе: чем мельче песок, тем шире сфера его применения. Если преобладают крупные песчинки, то такой песок — основное сырье для оконного стекла.

Начальная сортировка

Отсортированный песок транспортируют в цеха для дальнейшей обработки. Кварцевое сырье помещают в барабаны, стенки которых состоят из тончайшей пленки. Когда барабаны вращаются, песок омывается чистой водой без моющих средств. Пленка пропускает воду. Содержимое выбрасывается на конвейер, который протрясает содержимое, отсеивая крупные камешки.

Сортировка от металлов

Далее следует этап тонкой фильтрации для очищения песка от включений металлов. Попадание последних изменит химический состав стекла. Для этого используют спиралевидные вертикальные желоба. Под воздействием центробежной силы тяжелые металлические частички прижимаются к внутренне части желоба, более легкий песок по внешнему краю промывается и идет дальше.

Сушка

Влажное сырье подвергается сушке. Кварцевый песок подается на круглый вращающийся конвейер. Снизу он продувается горячим воздухом. Высушенное сырье подается к месту дальнейшей обработки.

Плавление

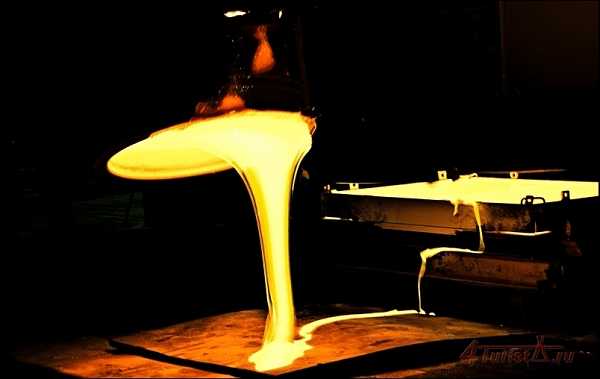

К песку добавляются остальные составные элементы. Все засыпается в плавильную печь. При температуре в 1600 градусов все переплавляется и перемешивается специальной лопаткой, которая постоянно охлаждается прохладной водой.

Охлаждение и выравнивание стеклянной поверхности

Полученная смесь выливается в ванны, наполненные расплавленным оловом. Плотность последнего меньше плотности горячего стекла, поэтому оно ровно растекается по ванне. При этом охлаждается до температуры в 600 градусов, ведь температура олова ниже температуры жидкого стекла. Крупный ролик вытягивает мягкое стекло и проталкивает дальше.

Нарезание

Полученный «бесконечный» стеклянный лист надрезается алмазом. Режущее устройство двигается по траектории под углом. Лист подается постоянно двигающимися валиками. Алмаз «улавливает» движения, подстраивается и надрезает ровные листы. Далее один из валиков приподнимается и стекло рассоединяется по линии отреза.

Перемещения стекла

Полученные листы перемещают при помощи роботов, которые имеют вакуумные насадки. Они захватывают стекло и переносят на указанное человеком с помощью пульта место.

Мы рассказали об основных этапах и технологии производства стекла прозрачного. Его чаще используют, чем цветное.

Цветное стекло

Для создания оригинальных витражей необходимы хрупкие стеклянные листы разных цветов. Перед тем как сделать цветное стекло, нужно выбрать желаемый цвет. В измельченное сырье добавляется химический элемент, который окрасит прозрачное стекло. Оранжевый цвет получится, если добавить сульфит кадмия и цинковые белила. Для создания красного оттенка — селен. От количества добавляемого вещества зависит цвет и интенсивность окрашивания.

Оборудование для изготовления

Процесс производства стекла, конечно, длительный, но в настоящее время большинство операций автоматизированы. Оборудование разнообразное и дорогостоящее.

Основное оборудование стекольных заводов:

- транспортные средства для перевозки песка из карьеров к конвейерам;

- конвейерные ленты для перемещения сырья к местам сортировки;

- барабаны для мытья песка;

- сортировочные устройства;

- фильтрующие установки;

- установки для смешивания компонентов;

- стеклоплавильные печи;

- ванны для выравнивания или устройства для вытягивания листов стекла;

- укомплектованные роликами конвейеры для передвижения стекла по цеху;

- автоматизированный прибор с алмазом для разрезания листов;

- пневматические захватывающие устройства.

Стекло в домашних условиях

Народные умельцы могут изготовить стекло даже дома. Для начала нужно просчитать пропорции компонентов. Изучив, из чего делают стекло, в состав будущей стеклянной смеси включают: песок, соду, известь, стекло битое.

Порядок изготовления стекла дома:

- Подготовка основных компонентов. Необходимо 180 грамм пищевой соды нагреть на огне до испарения влаги. Прогреть 400 грамм просеянного промытого песка на огне, просушить. Измельчить 80 грамм извести. Засыпать в одну посуду. Добавить 10 грамм борной кислоты и две столовой соли пищевой.

- Чтобы самому изготовить стекло, следует подготовить емкость. Металлическую посуду для сохранения целостности в сильном огне желательно обмазать смесью из жидкого стекла и глины в несколько слоев. Для этого несколько ложек глины для лепки перемешать с водой до жидкого состояния. Затем добавить одну-две ложки жидкого стекла. С помощью кисточки покрыть посуду.

- Прокалить обмазанный сосуд на газе. Его поверхность покроется выпуклыми «пупырышками».

- Подготовить стеклянный бой: разбитую посуду просеять. Три столовые ложки мелких стеклянных частичек засыпать в посуду для варки. Добавить остальное сырье.

- Полученную шихту поставить в огонь. Поддувать можно с помощью горна. Через три–четыре часа смесь расплавится до жидкой консистенции стекла.

Стандарты качества

Видов стекла огромное множество. Для определения качества каждого вида созданы государственные стандарты, в котором описаны свойства и качественные характеристики.

Существуют ГОСТы для стекла кварцевого, листового, медицинского, многослойного, моллированного, неорганического, оптического и прочих разновидностей. В них описаны технологии производства, марки, методы определения качества, классификации.

Марки стекла

Крупные производственные компании занимаются выпуском листовых видов стекла широкого перечня. Это связано с популярным остеклением крупных офисных и торговых зданий в крупнейших городах. Поэтому производственники часто используют № 111-90 ГОСТ «Стекло листовое. Технические условия».

По назначению стекло подразделяют на такие марки:

- М1 — зеркальное улучшенное. Толщина изделий не более 6 мм и не менее 2 мм. Предназначено для ветровых стекол автомашин, зеркал качественных.

- М2 — зеркальное. Используют для производства зеркал, стекол в общественном транспорте.

- М3 — полированное техническое. Производят декоративные элементы мебели, зеркала.

- М4 — полированное оконное. Служит для качественного остекления конструкций светопрозрачных, безопасных стекол транспортных средств.

- М5 — неполированное оконное улучшенное. Используется для стекол сельскохозяйственного транспорта.

- М6 — неполированное оконное. Служит для создания светопрозрачных конструкций.

- М7 — полированное витринное. Толщина составляет от 6,5 мм до 12 мм. Используют при оформлении витрин, витражей.

- М8 — неполированное витринное. Из него изготавливают витрины, фонари.

Классификация стеклянных изделий

Вокруг человека полно предметов из стекла или с его включениями. Обобщить их можно по назначению использования.

Основные группы изделий из стекла:

- Бытовые изделия. Которые в свою очередь подразделяют на хозяйственные, художественно-декоративные, кухонную посуду. Хозяйственные изделия служат для консервирования и хранения продуктов питания. Художественно-декоративные — обладают высокими эстетическими свойствами и служат для украшения интерьера. Кухонная утварь изготавливается из боросиликатного или ситаллового стекла, обладающего огнеупорными свойствами. Поэтому ассортимент представлен жаровнями, кастрюлями, утятницами.

- Строительное — стекло, используемое в строительстве. Производство включает в себя стекло для окон, витрин, витражи, стеклопакеты, стеклоблоки, прочие строительные изделия.

- Техническое — стекло, имеющее узкую специализацию. Включает в себя медицинское оптическое, лабораторную посуду, транспортное, используемое в электрике, детали для автомашин.

Применение стекла

Используется стеклянная продукция во многих сферах человеческой деятельности. В некоторых важна его твердость, в других — прозрачность, качество ценится везде одинаково.

Направления применения стекла:

- Оптика. Первоочередное значение придается прозрачности будущих оптических элементов. Используется в научной, военной, аэрокосмической деятельности и для выпуска потребительской оптики.

- Прозрачное стекло. Активно применяют в строительстве для возведения световых конструкций.

- Цветное стекло — основа при создании витражей, прочих мозаик.

- Художественное стекло. Данный вид используют для создания оригинальных украшений, элементов интерьера.

- Стеклоэмаль. Это прочный материал с высокой устойчивостью к истиранию. Активно используется для покрытия керамической плитки, ванн, сантехники из фаянса, гальванических ванн.

- Стеклоткань, стекловолокно. Из них производят стекловату, стеклотекстолит и другие материалы.

- Оптическое волокно. Оно служит для изготовления особых нитей для проведения связи, интернета, телевизионных сетей.

- Фотохромное стекло. Для защиты от света используется данный вид стекла. Применяют при производстве солнцезащитных очков, для затемнения окон в общественном транспорте.

- Диэлектрическое стекло — активно используется для производства изоляторов в электротехнической промышленности.

Места производства стекла

Во многих странах бывшего СССР сохранились стекольные производства. Это обусловлено доступностью сырья и относительной простотой производства.

Стекольное производство в России представлено следующими компаниями:

ООО «БСЗ» – Боярский стекольный завод, крупнейший производитель. Выпускает закаленное, тонированное стекло и триплекс. Продукция используется в автомобильно-строительной промышленности: для ветровых стекол, боковых стекол в автомашинах. Расположен в городе Бор, Нижегородской области.

ОАО «Салаватстекло» выпускает листовое стекло для производства торгового оборудования, мебельной и транспортной промышленности. Предприятие производит стеклянные бутылки. Производство размещено в Республике Башкортостан, городе Салавате.

ОАО «Саратовстройстекло» выпускает стеклянные листы современным флот-способом. Предприятие изготавливает стекло марок М1, М4 и М7. Продукцию Саратовского стекольного завода использовали при строительстве Кремлевского дворца съездов, гостиницы «Россия» и ряде других.

ООО «Пилкингтон Гласс» — британский производитель стекольной продукции на территории Московской области. Изготавливает специализированную линию солнцезащитного стекла, которая широко применяется для остекления зданий. Продукция обладает высокими шумоизоляционными свойствами, поэтому используется при остеклении зданий рядом с автомобильными дорогами и железнодорожными ветками.

ООО «Гардиан Стекло Рязань» — предприятие России, в производстве которого применяются последние технологии и оборудование. Компания изготавливает стекловолоконную теплоизоляцию, солнцезащитное и мультифункциональное, энергосберегающее стекло. Работает линия производства зеркал с окрашенной поверхностью.

ОАО «Востек» — производственный комплекс, который занимается выпуском листов стекла для использования в производстве окон и остекления теплиц. Акционерное общество производит багетное, матированное, закаленное стекло. Занимается реставрацией католических храмов и прочих ценных построек, работает линия автоматического разрезания стекла. Продукция поставляется в Англию, Голландию, Германию. Производство находится в Городе Санкт-Петербург.

ЗАО «Символ» – московское предприятие изготавливает листовое стекло для автомобильной промышленности, предлагает широкий выбор ударостойкого многослойного стекла.

Можно изготовить стекло как на крупном промышленном производстве, так и дома. Основным действующим веществом является мелкий кварцевый песок. Самый главный вид оборудования — плавильная печь, процессы в которой полностью автоматизированы. Человек почти без усилий получает материал широкого спектра применения — от производства стеклопакетов до получения нитей оптоволокна.

fb.ru

Производство стекла — технология, методы

Производство стекла насчитывает уже более 5-ти тысячелетий. Всё это время технологии его изготовления не стояли на месте, постоянно развиваясь и становясь всё более эффективными. За прошедшие пятьдесят веков стекольное производство прошло путь от кустарных мастерских с тяжёлым ручным трудом до современных промышленных комплексов с высокой степенью автоматизации. Рассмотрим, какие технологии изготовления стёкол используются сегодня.

В настоящее время в России имеется 30 промышленных предприятий, специализирующихся на производстве стекла. Из них 11 крупнейших заводов выпускают 90% всей отечественной стеклянной продукции. Кроме того, свыше полусотни крупных предприятий занимается вторичной переработкой уже произведённой продукции — армирование, нанесение декоративных покрытий, закалка и т.д. Доля стекольной отрасли в общих показателях российской промышленности весьма значительна.

Главными потребителями продукции стекольной промышленности, по итогам 2018 года, в России являются:

- Строительная отрасль — использует 70% всего выпускаемого в стране стекла.

- Транспортное машиностроение — 25%.

- Прочие отрасли промышленности и бытовые нужды — 5%.

Ежегодно, начиная с начала 2000-х годов объёмы потребления стеклянных изделий на внутреннем рынке РФ неизменно возрастают. Растёт и внутреннее производство, что особо стимулируется взятым в стране курсом на полное импортозамещение во всех сферах промышленности.

В процессе производства стекла соблюдаются следующие этапы:

- подготовка сырья и формирование шихты;

- плавка стекла;

- охлаждение;

- формовка изделия;

- отжиг и обработка.

Производственное сырьё

В производстве стекла, в качестве основного материала, могут использоваться следующие химические вещества: оксиды, фториды или сульфиды. Классическая, наиболее распространённая технология предусматривает применение в качестве основного ингредиента кварцевого песка (до 70% от общей массы), содержащего в себе большое количество оксида кремния SiO2. Как дополнительные компоненты используются доломиты и известняки, а также сульфат натрия.

В качестве катализатора и ускорителя процесса стеклообразования в состав шихты добавляются стеклообразующие окислы. Кроме того, для придания производимому стеклу неких требуемых свойств, в его состав вводятся дополнительные компоненты — колеровочные материалы, изготовленные на основе марганца, кобальта, хрома; осветлители из селитры или окиси мышьяка.

В зависимости от основного стеколообразующего сырья и дополнительных компонентов имеются следующие виды стёкол:

- Силикатные. Производство их основывается на силикатном оксиде SiO2. Основная разновидность, используемая сегодня повсеместно в быту и в промышленности. Это оконные и автомобильные стёкла, зеркала, экраны телевизоров и компьютерных мониторов.

- Натриево-кальциевые. Также этот тип стёкол именуется «содовым» или «кронгласом», и отличается лёгкостью плавления и мягкостью, что делает его простым в обработке. Часто применяется для изготовления мелких деталей сложной конструкции, либо в декоративном искусстве.

- Калиево-кальциевое, или поташное. Характеризуется тугоплавкостью и твёрдостью. Производство поташного стекла требовало большого количества древесины — основного сырья для поташа. Чтобы получить один килограмм поташа требовалось пережечь тонну деревьев, поэтому данный сорт стёкол также именовался «лесным стеклом». Вплоть до 18 века в России поташное стекло являлось основной разновидностью, которое выпускала отечественная стекольная промышленность.

- Свинцовое. В быту эта разновидность стекла более известна под наименованием «хрусталь». Производство хрусталя отличается от традиционной технологии введением в состав, в качестве дополнительного компонента, оксида свинца. В итоге получается тяжёлые стеклянные изделия, обладающие ярким блеском и способностью к дисперсии — разложению светового луча на отдельные составляющие. В итоге, при прохождении сквозь хрусталь, свет начинает играть всеми оттенками радуги.

- Борсиликатное. Отличается высокой механической устойчивостью к различным агрессивным воздействиям: тугоплавкость, невосприимчивость к кислотным и щелочным средам, резким скачкам температуры. Достигается это путём введения в процессе изготовления в состав стекольной массы оксида бора. Себестоимость борсиликатного стекла получается выше, нежели простого силикатного, но его высокие механические свойства с лихвой компенсируют этот недостаток. Применяется для изготовления медицинской и лабораторной посуды.

Процедура варки стекла

Производство стекольной массы представляет собой комплексный процесс, состоящий из нескольких этапов. Первая стадия включает приготовление смеси с внесением в неё необходимых компонентов в заданной пропорции. Далее производится нагрев стеклоплавильной печи до температуры около 400 ºC. На этом этапе из ингредиентов испаряется содержащаяся в них влага, происходит температурное разложение различных солей. Далее температура постепенно повышается до +800…900 ºC. На этой стадии завершается процесс химического взаимодействия между всеми исходными компонентами.

Второй этап стекло образования начинается при повышении температуры плавильной печи до 1100 ºC. Все остававшиеся до этого в несвязанном состоянии компоненты полностью растворяются в стекольном расплаве. В итоге получается прозрачная стеклянная масса, однако не являющаяся по своему составу однородным веществом. Также её объём пропитан большим количеством пузырьков газа. Далее производственный процесс сводится к дальнейшему разогреву расплава до t = 1500 ºC. При данной температуре газовые пузырьки поднимаются к поверхности расплава и лопаются, либо растворяются в жидком стекле.

На этом этапе производится окончательное осветление стекла. Состав расплавленной жидкости становится однородным благодаря интенсивному перемешиванию поднимающимися к поверхности пузырьками газа. Так завершается изготовление стекольного расплава — самая долгая и трудоёмкая стадия во всём процессе.

Технология формовки

Следующим шагом требуется из расплава получить заготовку определённой формы. Чаще всего, это листовое стекло определённой толщины и линейного размера. Современная стекольная промышленность располагает двумя технологиями получения листовых стёкол:

- Метод Фурко;

- Флоат-метод.

Метод Фурко

Технология Фурко получила своё наименование в честь французского изобретателя, впервые внедрившего данный метод в производство в начале ХХ века. В основе данной технологии лежит метод постепенного вытягивания стекольного расплава из стекловаренной печи через специальные валики. В результате непрерывного проката стеклянной массы получалось длинное полотно. По мере вытягивания, расплав поступал в специальную камеру, где происходило его постепенное охлаждение методом обдува нагретым воздухом.

Затем остуженная стеклянная лента при помощи особых стеклорезных станков раскраивается на листы требуемого размера. Толщина стеклянного листа регулируется посредством перемены скорости вытягивания расплава из печи. Из-за особенности изготовления, подобное стекло получило наименование «тянутое». Производство стёкол методом Фурко, несмотря на технологическую отсталость, используется и в настоящее время. Правда, данная методика всё более уступает позиции в стекольной отрасли другой технологии — флоат-методу.

Флоат-метод

Производство листового стекла при помощи флоат-метода является более современным способом, чем технология вытягивания. Название данного метода происходит от английского слова «флоат», что означает «плавать». Изобретателем данной методики считается британская стекольная компания «Пилкингтон», впервые разработавшая и внедрившая в производство этот способ получения листовых стёкол. С момента изобретения флоат-методики прошло чуть более полувека, но на сегодняшний день она стала основной технологией, повсеместно потеснив способ вытягивания Фурко.

Особенностью данного метода является изготовление листового стекла путём формовки его на поверхности металлического расплава. Из плавильной печи жидкое стекло выливается в ванну, заполненную расплавленным оловом. Стеклянный расплав, будучи легче олова, растекается по его поверхности, постепенно, застывая. Это достигается тем, что температура плавления олова значительно ниже, чем у стекла — на поверхности жидкого олова образуется стеклянный лист. Толщина его определяется определённым объёмом влитого в ванну жидкого стекла, а конфигурация листа — формой самой ванны. Производство листового стекла флоат-методом на сегодня является основной технологией в стекольной отрасли не только в России, но и во всём мире.

Изготовление специальных видов стекольной продукции

Производство стекла не исчерпывается прямоугольными листами. Современная стекольная промышленность поставляет на рынок большой ассортимент стеклянных изделий, используемых в самых разных отраслях народного хозяйства и в повседневном быту.

- Автомобильные стёкла. Главное требование к внешнему остеклению автомобиля — прочность стекла и отсутствие опасности разлёта осколков при ДТП. Поэтому, производство авто стёкол осуществляется в два этапа: отливка двух одинаковых стеклянных заготовок, и склеивание их между собой при помощи особой плёнки. В результате получается многослойная конструкция, скреплённая между собой клейкой лентой. При аварии осколки разбитых автомобильных окон остаются висеть на внутренней плёнке, и опасность пораниться разбитым стеклом сводится к минимуму.

- Стеклотара. Производство стеклотары — банок, бутылок и прочих ёмкостей, — позволяет обеспечить необходимой посудой целый ряд отраслей хозяйства, прежде всего, пищевую и фармацевтическую. Процедура изготовления сводится к следующим этапам: получение стеклянного расплава; отливка ёмкостей определённой формы и объёма; закалка полученной продукции.

- Армированное стекло. Производство армированного стекла включает в себя одновременную формовку листа с внедрением в него усиливающей металлической или полимерной сетки. Это придаёт листу большую механическую прочность и сопротивляемость ударным нагрузкам, напряжениям на изгиб и излом.

- Стеклянное оптиковолокно. В последнее время всё большие темпы набирает производство оптического стеклянного волокна. Оно применяется в различных сферах электротехники и волоконной оптике для передачи видео изображения. Оптиковолокно состоит из ряда прозрачных стеклянных нитей, формируемых в пучки кабеля. Сварка передающих нитей стекла производится с помощью особого оборудования.

- Цветное стекло. Производство колерованных стёкол известна уже не одну сотню лет. Необходимый окрас стекольному расплаву придают при помощи различных добавок. Чаще всего в их качестве выступают марганец, кобальт и другие металлы, способные вступать в химическую реакцию с основными стекольными ингредиентами.

Как видим, современная стекольная отрасль — высокотехнологичное производство, выпускающее десятки разновидностей продукции. Благодаря научно-техническому прогрессу, на мировой рынок регулярно поступают новейшие сорта и виды стёкол, обладающие улучшенными физическими и химическими характеристиками, и предназначенные для использования в самых разных отраслях.

Оцените статью:Рейтинг: 0/5 — 0 голосов

prompriem.ru

Сырье для производства стекла: виды и особенности

Сегодня стекло является одним из самых популярных материалов. Оно применяется в строительстве, пищевой промышленности и других отраслях. Из него создается огромное количество вещей, без которых нельзя представить современную жизнь: окна, посуда, декор, мебель, зеркала, вазы и множество других. Существует множество материалов, используемых в качестве сырья для стекла, но основным является диоксид кремния или кремнезем.

Разновидности сырья для производства стекла

В промышленности под стеклом понимается не только тот материал, из которого сделаны окна. Существует много его видов, у каждого из которых свое назначение.

Процесс производства стекла известен людям с давних времен, но самые первые его образцы не отличались высоким качеством. Тогда люди не умели очищать сырье, и в составе конечного продукта сохранялось слишком много примесей, таких как металл или сера. Их присутствие делало стекло мутным, зеленоватым и хрупким.

По мере развития технологий росло и качество стекла. Современные методы производства основаны на термической обработке исходного сырья.

Самым часто применяемым веществом для изготовления стекла является оксид кремния, получаемый преимущественно из кварцевого песка. В нем могут содержаться различные примеси, состав которых зависит от того, где находится месторождение. Например, в белом песке присутствует оксид железа, придающий стеклу зеленоватый оттенок.

Кроме оксида кремния, в качестве сырья для производства стекла используются:

- карбонат натрия;

- оксид бора;

- карбонат калия;

- сульфат натрия.

Такие вещества являются стеклообразующими. Каждое из них влияет на свойства готового продукта. Например, в результате смешения оксида кремния и карбоната натрия получится однородная масса, называемая жидким стеклом. Добавление известняка или доломита сделает сырье нерастворимым в воде.

К сырью могут быть добавлены вспомогательные материалы:

- красители;

- осветлители;

- глушители (придают стеклу матовость).

Добавки влияют на устойчивость материала к различному виду воздействиям, светопроницаемостью и т. д. Например, для производства оптического оборудования нужно стекло с оксидом свинца, повышающим уровень светопреломления.

Оборудование для изготовления стекла

Для производства стекла потребуются следующие устройства:

- управляемый канал для подачи сырья;

- механизм для разрезания жидкой массы;

- пресс на несколько форм с пультом управления;

- система охлаждения формирующей машины;

- гидропривод пресса;

- устройство, достающее готовое изделие из формирующего аппарата;

- линия-транспортер, управление которой будет осуществляться автоматически, без контроля оператора;

- печи из огнеупорного кирпича, в которых будет осуществляться плавление сырья и отжиг готовой продукции;

- аппарат, наносящий краску, и механизм, высушивающий готовое стеклоизделие;

- аппарат, промывающий готовое стеклоизделие.

Специфика изготовления стекла и влияние протекания техпроцессов на его свойства

Процесс создания стекла состоит из нескольких стадий.

Подготовка сырья и его подача в приемные бункеры, добавление дополнительных компонентов. Перед этим сырье измельчается до порошкообразного состояния. Пропорции должны быть идеально соблюдены, поэтому для дозировки компонентов используются электронные весы.

Выход стекла из плавильной печи

Отправка подготовленного вещества в плавильную печь. Здесь сырье для стекла расплавляется и превращается в однородную жидкую массу. Температура в печи настраивается в зависимости от того, стекло какого качества нужно получить.

Варка стекломассы, осуществляемая в ванне, наполненной расплавленным оловом, при температуре от 1200 ⁰С. В процессе варки в стекломассу могут быть добавлены красители. Из-за разницы в плотности жидкости не смешиваются, а поверхность стекла становится ровной и гладкой.

Если на каком-то из этих этапов допустить ошибку, то качество готового продукта может понизиться.

- Придание изделию необходимой формы. На этом этапе стеклоизделие должно остыть до 250 ⁰С. Чтобы оно не получило трещины, остывание должно быть постепенным.

- Закрепление формы. Этот процесс заключается в термической обработке и состоит из нескольких стадий: быстрое охлаждение, медленное воздействие, быстрое повышение температуры до обычной. Остывание не должно быть резким, иначе на стекле могут появиться трещины.

- Проверка качества полученного изделия. Как правило, на конвейере присутствует специальный автомат, проверяющий стеклоизделие.

- Упаковка готовой продукции.

Описанный выше процесс позволяет получить в результате стандартное стекло. Если требуется получение стекол с особыми свойствами, то использоваться другие методы.

Производство разных видов стекла и зеркал

В легкой промышленности производство стекла является одним из самых востребованных направлений. Этот материал легко обрабатывать, поэтому из него изготовляют посуду, декор, елочные игрушки и т. д. Но самым распространенным является производство стеклотары, так как она широко используется в алкогольной и пищевой промышленности.

От того, какое стекло требуется, зависит процесс его производства.

При создании каленого или закаленного стекла производится обработка типичных материалов. Сырье помещается в специальную печь, в которой температура сначала повышается до определенной отметки, затем понижается. Благодаря такой обработке в верхних слоях возникает зона напряженности, придающая стеклу дополнительную прочность. При нормальных атмосферных условиях прочность каленого стекла в шесть раз большего, чем обычного.

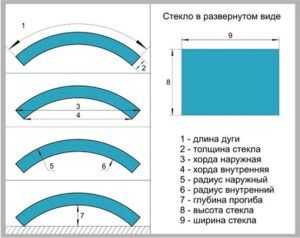

Схема гнутого стекла

Производство гнутых стекол считается одним из самых сложных. Чтобы получить такой результат, необходимо воздействие высокой температуры. Это нужно, чтобы размягчить материал и избежать его поломки.

В зависимости от степени требуемого изгиба и толщины исходного материала работа над гнутым стеклом может занять от двух до десяти часов.

При производстве жидкого стекла используется специальное оборудование. Это связано с тем, что сырье нужно обрабатывать под определенным давлением при температуре кипения щелочи натрия.

Зеркало – это особый класс стекол, отличительной характеристикой которого является свойство отражать свет. Чтобы получить такой эффект, нужно обработать стекло особым образом. Его поверхность шлифуют, чтобы готовое зеркало было идеально ровным и отражало предметы без искажений.

Классификация стеклоизделий

Стеклоизделия классифицируются по следующим параметрам:

- состав;

- назначение;

- способ производства;

- фасон;

- размер;

- метод декорирования.

Декорирование стеклянных изделий

Нанесение украшений на стекло может осуществляться непосредственно в процессе изготовления (когда оно подвергается воздействию высокой температуры) или после, когда готовое изделие уже остыло.

Цветное стекло, украшение насыпью

В процессе производства можно:

- окрашивать изделие;

- прикрепить на него стекломассу различной формы;

- охладить заготовку для образования декоративных трещин.

Готовые изделия декорируют следующим образом:

- с помощью шлифовальных материалов на изделие наносится гравировка, шлифовка, алмазная грань и т. д.;

- украшения можно наносить, воздействуя на стекло плавиковой кислотой;

- стеклоизделие украшается с помощью красок.

Требования к качеству

Готовое стеклоизделие должно отвечать техническим, функциональным, эргономическим и эстетическим требованиям.

Технические требования – это соответствие продукции требованиям нормативно-технических документов.

По функциональным требованиям поверхность стеклоизделия должна быть гладкой, исключено наличие посторонних включений и внешних дефектов.Согласно эргономическим требованиям, стеклоизделие необходимо производить удобным и безопасным в эксплуатации.

К эстетическим требованиям относятся оригинальный внешний вид, соответствие моде и высокое качество обработки.

Транспортировка и хранение стеклоизделий

Кассетные системы для хранения стекла

Любое стеклоизделие маркируется. В марке должны быть указаны название предприятия, где было изготовлено стекло, товарный знак, артикул, номер стандарта, группа разделки. Если изделие выполнено из хрусталя, должно быть также указано процентное содержание оксидов свинца и бария.

Транспортировка стеклоизделий должна осуществляться в упаковке, на которой присутствует надпись «осторожно, стекло» и т. п.

Хранить такие изделия нужно в сухих помещениях, так как из-за сырости на его поверхности может появиться беловатый налет, а стекло станет менее прозрачным.

Видео по теме: Виды оконного стекла

promzn.ru

Современные технологии производства стекла

Стекло является одним из наиболее распространенных материалов, используемых в строительстве и других отраслях. Практически всем известно, что получают его из песка, но сама процедура при этом хорошо понятна только тем, кто непосредственно с ней сталкивается. Для остальных же изготовление стекла является совершенно незнакомым делом.

Чтобы устранить этот пробел, стоит прочесть статью, где все изложено простым и понятным языком. Информация может пригодиться в хозяйстве, когда нужно будет осуществить какую-либо операцию со стеклом. Тогда понимание основных свойств и знание характеристик помогут избежать типичных ошибок и неправильных действий.

Сырье для производства стекла

Стеклом называют не только привычный всем материал, используемый для изготовления окон. В промышленности существует очень много разновидностей, которые служат для самых разных целей. Способы получения стекла в основном сводятся к термической обработке компонентов. Метод производства был открыт довольно давно, но в древние времена материал обладал низким качеством, так как люди не умели хорошо очищать его, и в составе оставалось много вредных примесей, которые значительно ухудшали свойства.

Стекло нередко было практически непрозрачным, имело зеленоватый оттенок, и было излишне хрупким. Это говорит о слишком высоком содержании металла или серы. Но с развитием технологий улучшалось и качество готовой продукции. Основное сырье:

- • оксид кремния, который в большом количестве содержится в песке;

- • оксиды бора, фосфора, теллура, германия;

- • фторид алюминия;

- • некоторые виды химически активных металлов и их соединения.

Технология изготовления

Реакция получения стекла происходит только под воздействием высокой температуры — не менее 1600 градусов. Для обеспечения таких условий используется специальная печь. Весь же процесс можно описать в виде взаимосвязанной последовательности этапов:

- 1. Вначале сырье тщательно измельчается до порошкового состояния и перемешивается между собой. При этом здесь важна идеальная точность, так что перед смешиванием компонентов нужно все отмерять при помощи электронных весов.

- 2. Далее порошок отправляется в плавильную печь, где при высокой температуре происходит процесс получения стекла. Все составные части расплавляются и образуют однородную жидкую массу. Температура обработки зависит от марки получаемого материала. При использовании тугоплавких материалов в качестве присадок, нужно увеличивать количество подаваемой тепловой энергии.

- 3. Далее расплав попадает в ванную с жидким оловом, прогретым до 1000 градусов Цельсия. Благодаря меньшему показателю плотности жидкости не перемешиваются между собой, зато стекло получает идеально ровную и гладкую поверхность.

- 4. После «оловянной ванны» материал продолжает свое движение по конвейеру, так как ему нужно остыть до температуры примерно 250 градусов, чтобы начался процесс затвердевания. При этом охлаждение должно быть постепенным, иначе изделие попросту треснет и придется отправлять его на утилизацию или переработку.

- 5. В конце происходит резка или изготовление стекла нужно конфигурации. Также на любом конвейере имеется автомат качества, проверяющий итоговый результат.

Такая технология изготовления стекла уже является давно устоявшейся, но не единственной. В некоторых ситуациях может использоваться другой подход. Это актуально с получением особых стекол, которые с кремниевым материалом имеют из общего лишь одно название. Они могут даже иметь жидкое физическое состояние, в то время, как все стекла привычно ассоциируются с высоким уровнем твердости.

Поэтому нужно рассмотреть еще один процесс — получение жидкого стекла. Он состоит в обработке кремнеземсодержащего сырья щелочными растворами натрия или калия. При этом для нормальной скорости протекания реакции нужна температура кипения щелочи и высокое давление, которое можно обеспечить при помощи специального оборудования.

Производство разных видов стекла и зеркал

Изготовление каленого и закаленного стекла осуществляется при помощи последующей обработки стандартных материалов. Их помещают в специальную печь, где разогревают до определенной температуры, после чего остужают. В результате такого воздействия в верхних слоях образуется так называемая зона напряженности, которая будет обеспечивать дополнительную прочность. Она при нормальных атмосферных условиях в 6 раз превышает предел прочности стандартного стекла.

Одной из самых трудных задач является изготовление гнутых стекол. Осуществляется данный процесс под воздействием высокой температуры, когда материал размягчается и отсутствует риск его поломки. Операция может продолжаться от двух до десяти часов, все зависит от нужного радиуса изгиба и толщины обрабатываемого стекла.

В легкой промышленности изготовление изделий из стекла является одним из наиболее востребованных производств. Материал довольно хорошо поддается обработке, потому из него делают посуду и различные декоративные украшения. Большинство елочных игрушек тоже изготовлены из стекла, причем их просто выдувают из расплавленного материала. На практике процесс выглядит очень интересно, так что стоит посмотреть видео об этом.

Многие мастерские осуществляют изготовление стекла на заказ, цена которого будет выше, чем у стандартных моделей, зато можно сразу получить деталь с нужными габаритами. Ознакомиться с прайсом на услуги можно на официальных сайтах.

Зеркало является отдельной категорией стекол, которые вместо свойства прозрачности имеют особенность отражать все, что попадает в их поле зрения. Добиваются такого эффекта благодаря специальной обработке. Часто люди задают вопрос, для чего стекло для изготовления зеркал шлифуется? Это делается с той целью, что на идеально гладкой поверхности изображение не будет искажаться, и человек увидит четкое отражение любого предмета.

promplace.ru

Изготовление автомобильных стекол как бизнес

Количество обладателей автомобиля растет с каждым годом. Ведь это – не роскошь, а средство передвижения. Растет и спрос на запчасти для автомобиля, в том числе на автостекла. Бизнесменам стоит рассмотреть изготовление автомобильных стекол как бизнес.

Преимущества бизнеса

Производство стекла

Случается так, что автомобилю срочно нужно новое стекло, а приходится делать индивидуальный заказ и ждать, когда он поступит. Это очень долго и, к тому же накладно. При наличии местных производителей автостекол проблему можно решить быстро и со значительной экономией.

Производство и установка стекол для автомобилей наверняка станет прибыльным бизнесом. Ведь цена продукта по индивидуальной технологии не будет зависеть в значительной степени от курса доллара. Можно отпускать ее по ценам ниже рыночных с сохранением прибыли и притоком большого количества заказчиков. Увеличивается количество автомобилей со стеклянным верхом. Можно включить в ассортимент и этот вид стеклянных изделий. Кроме автомобилей, есть еще спецтехника. А включение в состав продукции стекол для производства оконных стеклопакетов при наличии оптового покупателя еще больше увеличит прибыль.

Создание предприятия

Начать собственное производство автомобильных стекол, конечно, нелегко. Для этого нужно:

Бизнес план

- найти подходящие помещения и площади для производства;

- приобрести оборудование;

- найти персонал и провести обучение для выполнения высококвалифицированных работ.

Можно работать по франшизе, то есть под чужой торговой маркой. Ее плюсом является то, что опытные предприниматели делятся знаниями, наработками, технологиями известных брендов с начинающими бизнесменами. Франчайзеры следят очень строго за соблюдением технологии по изготовлению стекол. Они проводят обучающие курсы для персонала, так как заинтересованы в качественном изготовлении продукции под своей маркой.

Виды автомобильных стекол

Выпускают два вида автостекол:

Внешний вид автостекла

- Однослойное закаленное.

- Многослойное.

Однослойное закаленное. Несмотря на высокую прочность, оно может разрушиться при ударе твердыми частицами с образованием пробоин. Этот факт ограничивает применение такого автостекла, хотя оно считается безопасным, так как осколки при повреждении автомобильных стекол очень мелкие и не имеют острых краев. Его используют для боковых и задних стекол автомобиля.

Многослойное (триплекс). Технология изготовления делает эти стекла непробиваемыми насквозь при попадании различных твердых предметов:

- надломленный триплекс не требует моментального ремонта;

- он хорошо изолирует от шума;

- не пропускает ультрафиолетовые лучи, сохраняя обивку салона и детали из пластика;

- невосприимчив к перекосам автомобиля, благодаря своей гибкости;

- долговечен и безопасен.

Автомобильные стекла бывают:

- с отражающим тонированием. Это тонировка атермальной пленкой;

- с высоким поглощением шума;

- цветные;

- нагревательные.

Атермальной пленкой задерживает ультрафиолетовые и инфракрасные лучи. Она не ухудшает обзор благодаря прозрачности, салон меньше нагревается и выцветает.

Технология производства автостекла

Основным материалом для производства автостекла является кремнезем (песок). В результате реакции с разными оксидами в процессе нагревания и плавления образуется основа для стекла. Этапы производства:

Технология производства

- исходные материалы смешивают в определенной пропорции. Технология позволяет использовать отходы стекла в качестве сырья;

- смесь нагревают до расплавления, и она попадает в жидком виде в поплавковую камеру с температурой 1000 ºС;

- растекаясь по абсолютно ровной поверхности камеры, она перемещается к выходу, где температура составляет 600 ºС;

- тяжелые примеси оседают на дно камеры, а стекло на выходе твердеет.

Далее, начинается процесс отжига, при котором идет снижение до 200 ºС, а после выхода из камеры — до комнатной температуры.

Охлажденное стекло, уже достаточно крепкое и прочное, разрезают на прямоугольные заготовки при помощи алмазного резца. Для того чтобы придать заготовкам нужную форму, их помещают в стеклоплавильную печь для нагрева до температуры, обеспечивающей пластичность стеклу (850º С), и придают нужную форму с помощью металлического шаблона.

Следующий этап — закалка стекла в специальной решетке. Она заключается в быстром охлаждении струей холодного воздуха. Это делается для формирования в стекле направленных напряжений сжатия. Прочность стекла и его упругость повышаются, что очень важно для стекол автомобиля.

Методы изготовления автостекол

Стекло для автомобиля изготавливается двумя методами:

- триплекс;

- сталинит.

Производство по изготовлению стекол

Технология триплекс

Стекло, изготовленное методом триплекс, состоит из двух тонких стекол толщиной 1,9–3 мм с определенной формой и скрепляющей их поливинилбутиральной пленки. Пленка придает стеклу эластичность и прочность, что особенно важно для лобовых стекол. Она не дает осколкам стекла разлететься при сильном ударе, повышая безопасность водителя и пассажиров автомобиля.

Последовательность работ при изготовлении стекла Триплекс:

- вырезание по размеру;

- шлифовка кромки;

- мойка мыльной водой и нанесение воды с тальком;

- нанесение черного канта по периметру;

- придание формы в печи;

- прокладка поливинилбутиральной пленки;

- удаление воздуха прокаткой резиновыми валиками;

- обработка в автоклаве при 150 ºС и давлении 12,5 бар.

Триплекс стекло

Технология сталинит

Технология производства автостекла методом сталинит предполагает его закалку. Стекло выдерживают в печи при высокой температуре и охлаждают воздухом по технологии в специальном температурном режиме.

Оно имеет повышенную механическую и термическую прочность. При разрушении рассыпается на мелкие осколки без острых кромок и безопасно для людей в автомобиле.

Заключение

Технология производства стекла для автомобиля довольно проста и стандартизирована. Создание предприятия в России позволит значительно снизить цену продукции при таком же качестве, как у известных иностранных фирм. Не будет транспортных и таможенных переплат, дорогих ресурсов и рабочей силы.

Последняя стадия стекловарения

Полученные продукты могут использоваться не только целенаправленно — для автомобилей, но и в других областях промышленности — мореходной, строительной, авиационной и т. д.

Существующие отечественные компании успешно конкурируют с заграничными поставщиками, но их очень мало для удовлетворения растущего спроса.

Поэтому создание нового предприятия вполне оправдано. А спрос на продукцию будет всегда.

Видео по теме: Автомобильные стекла

promzn.ru

Технологии производства стекол для окон

Производство стекла имеет в своей основе две основных технологии – Флоат и Фурко. Независимо от способа изготовления этот материал представляет собой застывшее аморфное вещество, которое в твердом состоянии не имеет свойств кристаллов. В среднем приблизительно на три четверти стекло состоит из кварцевого песка, а остальные 25% занимают сода, доломит, известняк и прочие компоненты, содержащиеся в незначительных количествах. Технология производства стекла сегодня позволяет выпускать листы разной толщины, максимальные габариты которых составляет 6000х3210 мм – это формат джамбо.Перед формированием листов осуществляется непосредственная варка стекла, которая в целом идентична для обеих методик. В специальных печах сначала происходит процесс силикатообразования, когда отдельные компоненты полностью расплавляются и образуют непрозрачную массу. Затем при температуре 1500-1600 °C формируется однородная стекломасса, из которой удаляются все оставшиеся газы. Эта процедура занимает до 90% времени, отведенного на весь процесс. В ходе варки также выполняются процедуры осветления и гомогенизации, после чего температура массы медленно и плавно понижается до уровня 700-1000°C. В этом диапазоне стекло приобретает нужную вязкость и готово для формирования листов.

Изготовление стекла по технологии Фурко

Технология Фурко основана на методе машинной вытяжки. Она была разработана в 1902 году и считается классическим способом изготовления стекла. Он пришел на смену цилиндрическому методу, а также технологиям вытягивания из расплава и литья с последующим шлифованием. Способ Фурко позволил при помощи асбестированных валиков добиться формирования расплавленной силикатной массы в непрерывную ленту. Упрощенно производство листового стекла по этой методике выглядит следующим образом:- формирование постепенно затвердевающей ленты;

- в процессе движения лента продолжает растягиваться;

- на определенной отметке стекломасса приобретает окончательную толщину;

- затем валики направляют ленту в специальную шахту, где выполняется процедура отжига ленты;

- на выходе из машины уже охлажденное стекло разрезается на листы.

Эта созданная в начале 20 века технология прослужила более 100 лет и до сих пор находит применение на некоторых производствах. Ее основные преимущества заключаются в простоте установки и небольшой стоимости оборудования для полного производственного цикла. К недостаткам следует отнести низкую скорость формирования ленты и ее частые обрывы, а также высокую плотность стекла.

Сегодня способ Фурко активно вытесняется Флоат-технологией. В Европе классический способ изготовления стекла уже почти не используется.

Флоат-метод изготовления стекла

Флоат-технологию разработали в 1959 году, и она отличается не только высокой производительностью, но и позволяет придавать стеклу некоторые свойства непосредственно на стадии изготовления. Суть способа заключается в том, что расплавленная и доведенная до нужной кондиции стекломасса равномерно подается в расплав с оловом, который одновременно и охлаждает ленту, и делает ее поверхность идеально гладкой. У этой технологии есть несколько важных достоинств:- обеспечение стабильной толщины листов;

- практически полное отсутствие дефектов на поверхности стекла;

- возможность декоративного оформления;

- отсутствие оптических искажений.

Флоат-стекло не требует дополнительной шлифовки и полировки. Это достигается за счет того, что поверхность расплавленного олова, куда подается стекломасса, является идеально гладкой и ровной. На текущий момент имеются возможности варьировать толщину листов в диапазоне от 0,4 до 25 мм. Этот габарит задается скоростью выхода ленты. Благодаря более совершенному технологическому циклу этот вид стекла имеет высокую светопропускную способность. Больше информации об этой характеристике можно получить в отдельном материале на ОкнаТрейд.

Изготовление триплекса

Производство триплекса основано на создании многослойной конструкции, состоящей из двух и более стекол, а также полимерных пленок, которые располагаются между ними. Для изготовления этих изделий могут использоваться как силикатные, так и органические стекла. Количество слоев, их толщина и тип материала обычно подбирается в зависимости от конкретной задачи. На текущий момент доступно 4 вида пленок и несколько технологических методик, позволяющих решать различные задачи. Перед соединением все элементы конструкции должны быть тщательно очищены и обезжирены. При несоблюдении этих условий ухудшается адгезия, а также заметны оставшиеся частички пыли и мусора.Изготовление тонированных и армированных стекол

Тонированные стекла производятся по флоат-технологии из окрашенной стекломассы. Для получения необходимого цветового эффекта в силикатную смесь добавляются окрашивающие пигменты, в качестве которых обычно используются различные оксиды металлов. Также возможна тонировка не в массе, а по поверхности стекла. Об этой технологии на ОкнаТрейд опубликован развернутый материал.Чтобы получить на выходе армированные стекла, в расплавленную стекломассу закатывают стальную сетку из тонкой проволоки. Согласно ГОСТ 7481-78 эти изделия изготавливаются с максимальным форматом 1500х2000 мм. Армированное полотно из сварной сетки внутри листа располагается в параллельной к его поверхности плоскости. В зависимости от технологии сетка подается в стекломассу сверху или снизу. Второй вариант подачи позволяет лучше защитить армирующий материал и сохранить его прочность.

www.oknatrade.ru

Все о технологиях производства стекла

Стекло – материал, который применяется в строительстве домов, мебели а также при декорировании экстерьеров и интерьеров зданий. Благодаря стеклу здания получают много солнечного света, при этом сохраняя тепло внутри. О производстве стекла пойдет речь в этой статье.

Стекло — это переохлажденные жидкие минеральные расплавы кремнезема, сульфата натрия и других компонентов. Раньше стекло получали плавлением песка (кварца). Ниже представлены современные способы производства листового стекла.

Горизонтальный вариант производства стекла производится на расплаве металла. В 1959 компания из Англии «Pilkington» создала варианты производства стекла листового. По таким разработкам, стеклянная лента формируется прямо на расплавленном олове. Так создается флоат-стекло и термически-полированное. Отличительные особенности флоат-стекла марки М1-М4 или полированного – большая светопропускающая возможность на уровне 89-90 процентов, отличные оптические свойства, за счет которых искажение изображения исключено, глянцевая поверхность. Как раз такое стекло на данный момент чаще всего применяется в производстве самых современных стеклопакетов, включая и многослойные. Ширина стеклянных листов бывает разной — 3 -19 мм. Стекло, с толщиной больше 8 миллиметров, чаще других применяется для производства витрин.

Вариант вертикального вытягивания – способ, который применяется в момент производства стекла «тянутого» с толщиной в 2 -12 мм, ВВС и БВВС. Метод такого вытягивания основывается на том, что из стекловаренной печи извлекают вязкую стеклянную массу и тщательно охлаждают ее в холодильных камерах, затем, с помощью спецмашин, производится вытягивание в непрерывные ленточки. Существует два варианта вытягивания – безлодочный и лодочный, БВВС и ЛВВС. В случае лодочного способа стеклянного производства форму по виду прямоугольного бруса, сделанную из огнеупорного материала, имеющую сквозную продольную щель, погружают в стеклянную массу.

Стекломасса при этом выдавливается над формой и моментально охлаждается при помощи водяных холодильников, установленных по обе стороны от нее, затем вращающиеся валки автомашины оттягивают затвердевшую стеклянную ленту. В случае такого способ стеклянного производства поверхность стеклянной ленты выходит я неравномерной, потому что создается продольная полосность по причине продольной щели в форме лодочки. Безлодочное же вертикальное вытягивание проходит без участия форм со свободной поверхностью. Вязкость массы стекла регулируется при помощи экранирования узла формирования и водяных холодильников оградительными спецустройствами. По краям ленты идет установка бортоформирующих роликов, при помощи которых создаются, а также удерживаются ее борта. В случае такого варианта стеклянного производства ленточная поверхность выходит более качественной, но перемены в температурном режиме и химсоставе стекломассы могут стать причиной сильных оптических искажений.

Для роста мехпрочности стекла в случае остекления окон, витрин, перегородок и т.д., листовое стекло надо закалить в спецпечах по принципу охлаждения-разогрева, то есть производства стекла закаленного. Изначально стекло разогревают немного выше температуры размягчения, потом сразу охлаждают при помощи струй холодного воздуха. Закаленное стекло подвергать мехдействиям нельзя, поэтому в случае надобности в них делают отверстия, вырезы, обрабатывают кромки перед закалкой.

Закаленное стекло в несколько раз прочнее простого стекла, потому что при охлаждении сначала затвердевает стеклянная поверхность, а потом уже внутренние слои, в период остывания которых, в верхней слое стекла появляются остаточные напряжения сжатия, обеспечивающие прочность.

В разных государствах остекление верхних этажей, балконов и лоджий разрешается лишь закаленным стеклом, потому что в случае его разбития не появляется больших осколков, которые способны нанести повреждения. Есть стандарты качества по закаленному стеклу. В случае разрушения острым молотком, весом 75 граммов, закаленное стекло рассыпается меньше чем на четыре десятка осколков в квадрате 50х50, то есть не менее чем на полторы сотни осколков в 100х100.

Новинка стеклянной промышленности — стекла, ламинирующиеся вместе с прочной пленкой, спецламинирующей жидкостью. Подобная технология дает возможность защититься от повреждений в случае разрушении стекла, потому что все стекло на раме или пленке остается. Подобные конструкции имеют высокую шумоизоляцию, хорошую защиту от солнца.

Большой известностью пользуются стекла энергосберегающие (И-стекло, К-стекло, I-стекло, Е-стекло и иные несуществующие стекла). В реальности стекла называются Low-E (Лоу-И), точнее сказать Low Emission, К-стекло — название стекла низкоэмиссионного под маркой Пилкингтон. Создаются подобные стекла при помощи нанесения на стеклянную поверхность прозрачного тонкого покрытия, обладающего хорошей теплопроводностью. Главная характеристика энергосберегающего стекла — излучательная способность, которая в сезон отопления возвращает в жилое помещение до 70 процентов тепла, излучаемого обогревательными приборами.

Нанесение несколько-слойных покрытий на стекло превращает его в селективное стекло, которое способно выборочно отражать или пропускать оптическое излучение. Свет солнца сквозь такое стекло хорошо проходит, а излучение тепла отображается в квартиру обратно.

Селективное стекло бывает двух видов, имеет мягкое и твердое покрытия, зачастую на стекло такого класса наносится вакуумное напыление. По коэффициенту способности излучения разница равна 1,5 раза.

Для остекления окон, производственных перегородок используют и армированные стекла – безопасные и пожаростойкие листовые стекла с металлической сеткой прямо посередине листа. Сетка находится по всей территории листа на расстоянии как минимум 1,5 мм от поверхности. Армирование стекла не поднимает его мехпрочность, но в случае разбития, пожара подобное стекло не разлетается, а лишь отламывается по линии надреза.

Бракованное армированное стекло определяется по числу пузырей: их много — явный брак. Для получения армированного цветного стекла применяются окрашенные окислы металлов золотисто-желтого, зеленого, голубоватого цветов.

Армированное стекло хорошо режется простым способом, а ненужные кусочки проволоки с краев откусываются плоскогубцами. Крепится армированное стекло сплошными штапиками на замазке в переплетах.

Для падения пропускания солнечной и световой энергии стекла при производстве тонируют или окрашивают, они называются солнцезащитными. Окрашивают эти стекла в расплавленном виде, вводя оксиды металлов необходимого оттенка. Окрашенные Солнцезащитные стекла используются для остекления фасадов, в стеклопакетах в случае необходимости улучшения микроклимата или солнцезащиты в помещении.

Сейчас сильно выросло качество стекол с солнцезащитным покрытием в виде спецнапыления. Эти стекла становятся все более известными. Покрытие на них наносится при производстве. Оксид металла распыляется в печи, на ленту стекла при высокой температуре в 600 С. Оксид проникает в стеклянную структуру, делает покрытие прочным и устойчивым к внешним воздействиям.

Для декорирования оконных блоков, витражей, аквариумов и иных интерьерных деталей используют производство узорчатого стекла. Оно делается за счет нанесения на листовое стекло декоративных цветов, узоров и рисунков, его можно ламинировать и закалять, применять в звукопоглощающих и энергосберегающих стеклопакетах.

Светопропускание узорчатых бесцветных стекол выше цветных. В качестве декора можно также использовать тонированные гладкие стекла, которые защищают от ненужных взглядов и красиво рассеивают свет.

Таким образом производство стекла это сложный технологический процесс, требующий знания современных видов и разновидностей материалов. Ян Волховский, promplace.ru

promplace.ru