Технология пенобетона – технология, материалы, оборудование, порядок выполнения работ

Технология производства пенобетона от А до Я

Ячеистый бетон (газобетон или пенобетон) не нуждается в рекламе — это наиболее известный строительный материал, как тёплый и шумопоглощающий. Равному этому материалу по своим свойствам в настоящее время нет.

Большинство домов за рубежом и в РФ строится с применением автоклавного ячеистого бетона.

Одним из самых перспективных направлений в насыщении рынка лёгким бетоном — является развитие безавтоклавного производства ячеистого бетона. Стоимость такого производства в 100 раз меньше автоклавных линий.

Пористость ячеистого бетона сравнительно легко регулировать в процессе изготовления, в результате получают бетоны разной плотности и назначения.

В силу простоты технологии и малой потребляемой энергоёмкости производства, наличие входных компонентов — делает такие технологии доступным для рядовых граждан, и поэтому могут являться массовым (народным) производством.

Неавтоклавный ячеистый бетон, в отличие от автоклавного, может производиться при обычных климатических условиях с применением обычного не измельченного песка.

По некоторым своим характеристикам превосходит автоклавный ячеистый бетон, является наиболее дешёвым и доступным производством для малого и среднего бизнеса.

Ячеистые бетоны делят на три группы:

- теплоизоляционные, плотностью в высушенном состоянии не более 500 кг/м3;

- конструкционно-теплоизоляционные, плотностью 500-900 кг/м3;

- конструкционные (для железобетона), плотностью 900-1200 кг/м3.

Существует несколько технологий производства пенобетона, которые по своей сути достаточно просты.

В цементно-песчаную смесь добавляется пенообразователь или готовая пена. После перемешивания компонентов получается бетон насыщенный пузырьками воздуха плотностью от 250 до 1400 кг/куб.м.

Получаемая смесь сразу готова для формирования из нее различных строительных изделий: стеновых блоков, перегородок, перемычек, плит перекрытия и т.д.

Такой пенобетон с успехом можно использовать для заливки в формы, пола, кровли, а также для монолитного строительства.

В отличие от ячеистого газобетона, при получении пенобетона используется менее энергоемкая безавтоклавная технология.

Кроме простоты производства, пенобетон обладает и множеством других положительных качеств.

Например, в процессе его приготовления легко удается придать этому материалу требуемую плотность путем изменения подачи количества пенообразователя. В результате возможно получение изделий плотностью от 250 кг/м

Пенобетон является экологически чистым материалом.

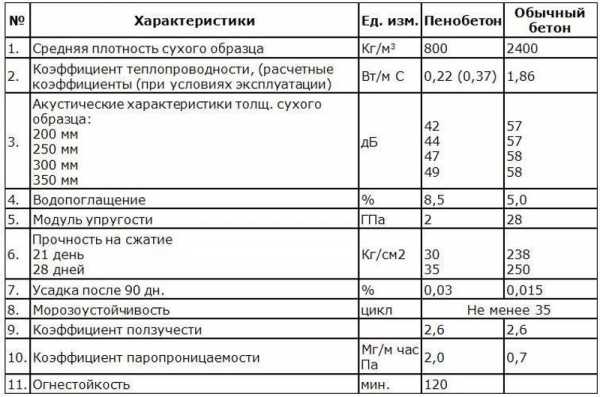

Характеристики пенобетона

| Показатель | Ед. изм. | Кирпич строительный | Строительные блоки | Пенобетон | ||

глин. | силик. | керамзит | газобетон | |||

Плотность | кг/м3 | 1550 — 1750 | 1700 — 1950 | 900 — 1200 | 300 — 1200 | 300 — 1200 |

Масса 1 м2 стены | кг | 1200 — 1800 | 1450 — 2000 | 500 — 900 | 90-900 | 90 — 900 |

Теплопроводность | Вт/мК | 0.6 — 0.95 | 0.85 — 1.15 | 0.75 — 0.95 | 0.07 — 0.38 | 0.07 — 0.38 |

Морозостойкость | цикл | 25 | 25 | 25 | 35 | 35 |

Водопоглощение | % по массе | 12 | 16 | 18 | 20 | 14 |

Предел прочности при сжатии | МПа | 2.5 — 25 | 3.5 — 7.5 | 0.5 — 25.0 | 0.25 — 12.5 | |

Марка бетона по средней плотности в сухом состоянии | 400 | 500 | 600 | 700 | 800 | 900 | 1000 |

Пределы отклонения средней плотности бетона в сухом состоянии,. кг/м3 | 351 — 450 | 451 — 550 | 551 — 650 | 651 — 750 | 751 — 850 | 851 — 950 | 951 — 1050 |

Коэффициент теплопроводности бетона в сухом состоянии не более, Вт/(мК) | 0.1 | 0.12 | 0.14 | 0.18 | 0.21 | 0.24 | 0.29 |

Класс бетона по прочности на сжатие | В0.5 | В0.75 | В1 | В1.5 | В2.5 В3.5 В5 | В2.5 | В5 |

Средняя прочность на сжатие (при коэффициенте вариации Vп=17%) не менее, МПа | 0.7 | 1.1 | 1.4 | 2.2 | 2.9 | 3.6 | 7.2 |

Сравнительная таблица конструкций стен из пенобетона и керамического кирпича:

| № | Наименование | Материал | ||

| Керамический кирпич | Пенобетон | |||

1 | Объемный вес, кг/м3 | 1800 | 500 | 400 |

2 | Размер,мм высота | 250 | 200 | 200 |

3 | Объем шт в м3 | 0,00195 | 0,048 | 0,048 |

4 | Коэффициент теплопроводности (сух) (L), Вт/м*0oС | 0,80 | 0,12 | 0,10 |

5 | Количество, шт в 1м3 | 513 | 21 | 21 |

6 | Количество, шт в м2 стены в 1 кирпич | 33 | 13 | 13 |

7 | Вес, шт/кг | 3,51 | 24 | 19,2 |

8 | Толщина стены, м для R=2.0 | 1,45 | 0,24 | 0,20 |

9 | Количество шт, для заданной R | 744 | 5 | 4 |

10 | Масса 1 м2 стены, кг (при заданной толщине) | 2610 | 120 | 80 |

11 | Трудозатраты на 1 м2 стены, чел/час | 7,19 | 1,20 | 1,00 |

В предлагаемой документации подробно рассмотрена технология производства пенобетона. Представлены чертежи, рисунки с описанием различного оборудования, от самого простого до более сложного, предназначенного для изготовления пеноблоков и производства пенобетона своими руками.

Если вы заинтересовались, свяжитесь со мной любым удобным для вас способом, обсудим способ получения документации.

electro-shema.ru

Производство пенобетона – технология изготовления пенобетона

Чтобы понять тонкости производства пенобетона следует учесть, что оно состоит из трёх взаимосвязанных процессов:

- Приготовление пенобетонной смеси,

- Формирование материала в опалубке или массивом,

- Последующее «созревание» пенобетона.

В каждом из этих процессов есть нюансы, непосредственно влияющие на качество готового продукта.

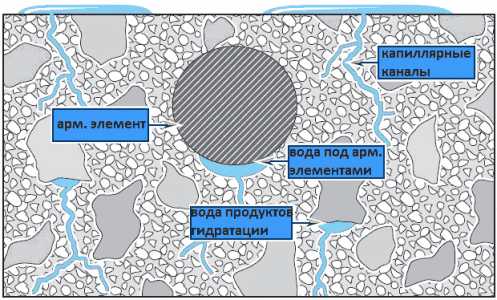

Прежде, чем перейти к рассмотрению каждой стадии приготовления подробно, отметим, что пенобетон это не «бетон с воздухом», а мельчайшие воздушные шарики, оболочкой которых является обычный бетон. Чем шарики (поры) мельче и их размер одинаков, тем пенобетон лучшего качества.

Содержание:

- Приготовление пенобетонной смеси

- Видео: Оборудование для производства пенобетона

- Приготовление пенобетона в смесителях с пеногенератором

- Приготовление пенобетона в герметичных кавитационных смесителях под избыточным давлением

- Турбулентно-резонансная кавитационная диспергация

- Изготовление пенобетона непрерывным способом при помощи пеногенератора и диспергатора

- Видео: изготовление пенобетона при помощи пеногенератора

- Формирование пенобетона в опалубке или массивом

- Видео: Монолитный пенобетон в несъёмной опалубке

На фото: Структура пенобетона.

Блоки из пенобетона регламентируются ГОСТ 25485-89 и изготавливаются следующих размеров (мм):

- Стеновой

600*300*200,

400*400*200. - Перегородочный

600*300*100.

Приготовление пенобетонной смеси

Известны четыре технологии приготовления пенобетона. Три из них применяются на производстве. Одна существует только в форме лабораторных испытаний. Во всех технологиях состав компонентов неизменен:

Видео: Оборудование для производства пенобетона

Приготовление пенобетона в смесителях с пеногенератором

Эта технология известна с конца 19-ого века. В смеситель с горизонтально расположенным валом загружаются цемент, песок и вода. Смесь перемешивается на низких оборотах (600/мин). Отдельно в пеногенераторе приготавливается пена, которая затем добавляется в цементно-песчаный раствор. Один замес длится порядка 8 – 10 минут.

Единственное достоинство данной технологии в том, что для приготовления пенобетона используют любой пенообразователь, как синтетический, так и белковый. Для пеногенерации это не критично.

Недостатков же больше чем достаточно:

- Готовая смесь неоднородна по составу. В одном замесе получается пенобетон различных марок за счёт неравномерного распределения готовой пены по всему объёму раствора.

- Наличие неустойчивых пузырьков в готовой пене и её частичная усадка ещё до периода схватывания.

- Пора имеет большие вариации по размерам, что негативно влияет на несущие характеристики пенобетона.

- При данной технологии невозможно использовать фибру с длиной волокна более 9 мм.

- Данный тип оборудования не позволяет выпускать пенобетон «лёгких» марок (ниже 600).

- Требуется дополнительное оборудование для доставки пенобетона к месту заливки.

ИНФОРМАЦИЯ: марка пенобетона определяется по удельному весу одного кубического метра.

Пенобетон, приготавливаемый на таких установках, имеет тенденцию к образованию усадочных трещин при высыхании. Выражается это путём образования «паутинки» по всем граням блока ещё до укладки их в стены. На таких установках неплохо изготавливать монолитные стены из пенобетона, используя несъёмную опалубку. Но по причине массивности оборудования делать это сложно.

Приготовление пенобетона в герметичных кавитационных смесителях под избыточным давлением

Данная технология известна с конца 30-х годов прошлого века, но промышленное применение получила лишь в середине 60-х годов.

Установка данного типа имеет вертикально расположенный вал (ротор), что позволяет перемешивать смесь на высоких оборотах (1500 – 2000/мин). В герметично закрывающуюся колбу загружаются все компоненты, в том числе и пенообразователь для пенобетона. Во время замеса в колбу с помощью компрессора нагнетается избыточное давление до 2 Атм. Время замеса длится от 7 до 9 минут. Затем по гофрированному рукаву готовая смесь подаётся к месту заливки. Из колбы её выдавливают посредством компрессора.

Достоинства данной технологии в механизированном способе подачи смеси к месту заливки. Установку можно использовать как бетонный насос.

Главный недостаток – под действием избыточного давления пенобетон «сминается», сдавливая поры внутри. От замеса к замесу марка пенобетона варьируется.

На фото: Трещины в пенобетоне.

На установках данного типа невозможно осуществить качественное дисперсное армирование фиброволокном.

Данное оборудование предполагает использование только синтетических пенообразователей, причём в больших количествах.

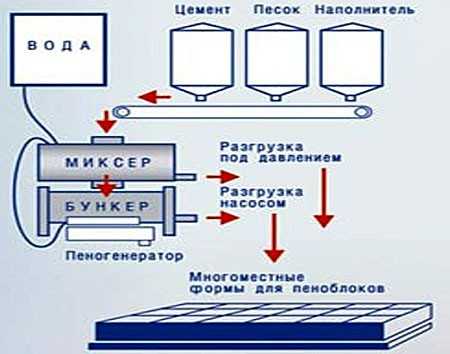

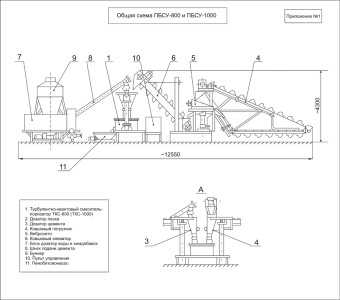

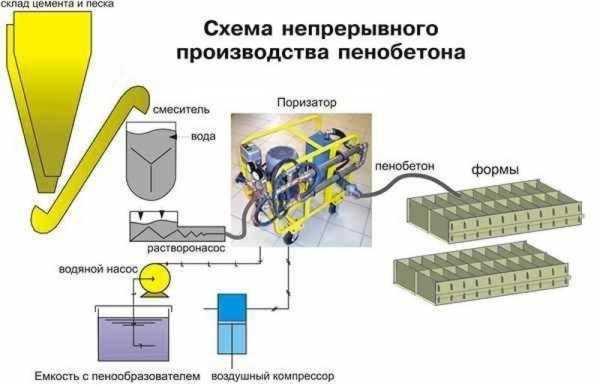

Схема производства пенобетона

Применение избыточного давления приводит к быстрому износу уплотнителей ротора.

Имея механизированную доставку смеси к месту заливки, такими установками хорошо заливать полы или плоские крыши. Тем более, что вариативность материала по марке в данных случаях особого значения не имеет.

Турбулентно-резонансная кавитационная диспергация

Данная технология была разработана в конце 70-х годов. В вертикально расположенной колбе ротор особой конфигурации расположен снизу. Внутри смесительной ёмкости под определённым углом крепятся специальные направляющие. Сверху колба имеет крышку. Она нужна только для того, чтобы вначале замеса из смесителя по сторонам не разлетались брызги. Основное время замеса крышка открыта.

Технология изготовления пенобетона следующая:

Замес происходит при естественном давлении и длится не более 5 – 6 минут.

На фото: Технология изготовления пенобетона.

Производство пенобетона на установках данного типа доведено до промышленных масштабов. Но существуют и небольшие смесители, предназначенные для заливки полов или отливки монолитных конструкций непосредственно на месте строительства.

Достоинства данной технологии:

- Распределение пор по всей массе пенобетона равномерное.

- Вариации по размеру пор минимальны, что в совокупности предотвращает усадочные процессы и увеличивает термическое сопротивление материала по сравнению с требованиями ГОСТ в 1,5 раза.

- Возможность изготавливать «лёгкие» (150) и прочные марки пенобетона.

- Может использоваться фибра с длиной волокна до 6 см, что повышает прочность пенобетона на 30% при той же плотности.

- Коэффициент вариации по плотности материала от замеса к замесу не более 5%.

- Расход пенообразователя минимальный.

- Так как смеситель ещё является и активатором есть возможность применять цемент более низких марок, чем 500.

Данная технология не лишена недостатков:

- Необходимо дополнительное оборудование для доставки готовой смеси к месту заливки.

- Для приготовления требуется специальный пенообразователь для пенобетона.

Все установки, готовящие пенобетон по данной технологии, мобильны. Учитывая факторы спроса, производители оборудования разработали смесители ёмкостью от 0, 125 до 1,5 куб.

Изготовление пенобетона непрерывным способом при помощи пеногенератора и диспергатора

На установках данного типа был получен сверхлёгкий пенобетон в лабораторных условиях. До промышленного использования данная технология доведена не была из-за большой вариативности по плотности материала (до 25%).

Из всего вышесказанного можно сделать вывод, что изготовление пенобетона своими руками не получится. Многие думают, что если в цементный раствор добавить жидкое мыло или шампунь и как следует крутануть дрелью с миксерной насадкой, они получат пенобетон – заблуждение. Это будет мыльный цементный раствор и не более.

Видео: изготовление пенобетона при помощи пеногенератора

Формирование пенобетона в опалубке или массивом

Вторым процессом при изготовлении пенобетона является его формирование в блок при помощи опалубки или резка массива. По какой бы технологии не была приготовлена пенобетонная смесь, если её лить в некачественную опалубку, грош её цена.

Опалубка – больное место при производстве пенобетона. Из чего её только не делают. Из фанеры, шифера, поликарбоната и ещё бог весть из чего. Чтобы сэкономить, в металлических опалубках применяют дешёвые марки стали, нестойкие к воздействию цемента. Есть опалубки без дна, располагаемые на бетонном основании.

В опалубке блок может располагаться как горизонтально, так и вертикально. Последнее приводит к неравномерному высыханию и раннему схватыванию верха блока. Низ сохнет дольше, что приводит к внутренней напряжённости блока и его растрескиванию.

Видео: Монолитный пенобетон в несъёмной опалубке

Всё вышесказанное влияет на геометрию и качество формируемых блоков. И здесь пенобетон проигрывает газобетонным блокам.

Негатива добавляет смазка опалубки для лучшего «отхода» блоков. Применять специальный раствор дорого и не всегда доступно. Поэтому смазывают опалубку чем попало — эмульсолом, отработкой, растительными маслами и даже салом. Всё это снижает адгезию материала в разы. В этом аспекте пенобетон также уступает газобетонным блокам.

Учитывая эти моменты, производители оборудования разработали промышленные автоматизированные комплексы, где пенобетон отливается массивом и только потом разрезается. Это позволило изготавливать блоки с прекрасной геометрией и адгезией, что выводит пенобетон в лидеры среди ячеистых бетонов.

Последующее «созревание» пенобетона.

Это тоже важная стадия производственного процесса. О ней не расскажет ни один производитель оборудования. После формирования блоков пенобетон должен «созревать» 28 дней в «комфортных» для него условиях. Он должен быть плотно накрыт полиэтиленом и не подвергаться действию сквозняков.

А теперь на минуту представим среднее производство в 20 кубов в сутки. На один европоддон становится 1,18 куба блоков из пенобетона. С учётом маневров погрузчика на каждый день необходимо около 20 кв. метров складских площадей. Умножим на 28 и получаем, что только для хранения готовой продукции необходимо 560 кв. метров, без учёта площадей под производство и склада компонентов.

На фото: Пенобетонные блоки.

В финансовом разрезе, для организации производства необходимы оборотные средства, способные покрыть все производственные затраты без поступлений минимум на один месяц.

На самом деле будущее пенобетона за автоматизированными комплексами с резательной технологией. Литьё пенобетона в опалубку должно остаться в прошлом.

Источник

Тематические статьи

highlogistic.ru

Технология производства пенобетона в домашних условиях

Строительство дома, как правило, сопровождается значительными расходами. Желая оптимизировать их, многие принимают решение выполнять часть работ самостоятельно, в том числе и изготавливать строительный материал. Покупка необходимого количества пеноблоков стоит не дешево.

Разобравшись, в чем заключается технология пенобетона, не составит труда выполнить работы по его изготовлению самостоятельно. Производство ячеистого блока выполняется достаточно легко при правильном подходе.

Последовательность выполняемых работ:

- приготовление раствора из смеси цемента и песка;

- приготовление пенного раствора;

- формирование блоков.

Материалы и инструменты:

бетономешалка;

емкости или формы;

пеногенератор;

цемент;

песок;

затвердитель;

пенообразователь.

Качество будущего изделия напрямую зависит от пропорций, соблюдаемых при заготовке раствора. Песок и цемент следует брать в равных частях, а пенообразователь и затвердитель добавлять в количествах, указанных в инструкции по применению.

Технология производства пенобетона предусматривает подготовку смеси основных ингредиентов (песок, цемент и вода), как это делается для классического варианта бетона.

Далее следует постепенно добавлять пенообразующий раствор. Рекомендовано использовать синтетический пенообразователь или изготавливать его аналог, используя такие составляющие, как канифоль, столярный клей и едкий натрий.

Для приготовления добавки нужно измельчить, перемешать, а затем подогреть ингредиенты. Формирование такой смеси возможно исключительно при наличии пеногенератора. Готовая однородная смесь соединяется с бетоном и формирует состав для создания пеноблоков.

Особенности формирования раствора бетона:

- песок выбирается мелкий, без примесей глины;

- воду можно использовать водопроводную. Наличие солей и кислот недопустимо;

- оптимальные марки используемого цемента – М400, М500.

Приготовление раствора

Имея все необходимые средства и инструменты, нужно приступать к изготовлению раствора, соблюдая следующие правила:

- бетономешалка должна быть заводского исполнения. Самодельные устройства не всегда могут дать нужный результат;

- для изготовления форм можно взять фанеру, при этом важно соблюдение размеров и пропорций;

- для скорейшего затвердения состава следует воспользоваться ускоряющими средствами. Один из часто используемых ускорителей – хлористый кальций. Его следует добавлять в готовую смесь из бетона и пенообразователя в количестве, равном примерно 2% от общей массы;

- полученные в результате блоки нужно выкладывать на поддоны, после чего отправлять на стройплощадку.

Цемент необходимой марки и речной песок (1:3) засыпаются в бетономешалку. Далее постепенно заливается вода и пенообразователь. После тщательного перемешивания состава следует добавить отвердитель. Спустя 1-2 минуты раствор готов к дальнейшим манипуляциям.

Заливка форм

Перед началом формирования блоков нужно подготовить емкости. Для этого нужно очистить форму от остатков смеси или грязи, после чего смазать ее специальным составом (без масел).

Смазка необходима для того, чтобы готовый блок можно было легко извлечь из формы. С этой же целью можно обтянуть емкость полиэтиленом. Изготовление изделий может выполняться двумя способами: литье и резка.

Литьевая технология формирования блоков

Предусматривает заливку бетонной смеси в металлическую форму, выполняющую роль оснастки. Находясь в металлическом блоке высотой 60см, бетонная смесь высыхает, затвердевает и обретает нужную прочность.

После этого готовое изделие извлекается из формы. Такая технология не требует приобретения дорогостоящего оборудования, однако, имеет ряд недостатков:

- возможно отклонение от геометрических параметров при использовании форм из тонкого металла. Применение более плотного материала позволит избежать этого недостатка;

- с помощью готовой формы можно изготовить блоки одинакового размера. Получение блоков разной величины возможно с использованием дополнительной оснастки;

- на краях изделия возможно образование изогнутой формы;

- на этапе распалубки блоки могут повредиться из-за недостаточной смазки форм.

Хорошее застывание пенобетона обеспечивает температура в помещении не менее +5 градусов. Спустя сутки после заливки форм можно извлечь готовые изделия, уложить на подготовленные поддоны и оставить их так на 16 часов.

Формирование блоков способом резки

Такой метод подразумевает заливку бетонной смеси в большую форму с последующей нарезкой готового блока на нужные размеры. Преимущества данной технологии:

- возможность получения элементов различной формы в процессе одной заливки и без дополнительных расходов;

- отсутствие сколов и неровностей на углах и гранях, что дает возможность экономить на последующей отделке стен;

- эстетичный внешний вид изделий;

- хорошая адгезия;

- отсутствие «горбов» на крайних блоках. Данную неровность просто срезают.

После выполнения всех этапов работы, получив блоки нужного размера, можно приступать непосредственно к строительству. Если результат не удовлетворяет своим качеством или прочностью, следует пересмотреть используемое сырье – возможно, оно не соответствует критериям отбора.

Кроме того, причина может быть в несоблюдении пропорций и температурного режима. Устранив все имеющиеся недочеты, следует приступить к изготовлению следующей порции блоков.

Самостоятельное производство позволит значительно сократить расходы на строительный материал. Справиться с этой задачей может каждый. Важно правильно подобрать сырье, подготовить необходимые инструменты и формы для заливки пенобетона.

aquagroup.ru

Пенобетон – технология нового поколения

Введите ваш запрос для начала поиска.

В статье поговорим о характеристиках пенобетона — экологичности и теплоизоляционных свойствах. Преимущества строительства из пенобетонных блоков.

Пенобетон представляет собой необыкновенно легкий и в то же время прочный материал, устойчивый к любым негативным воздействиям. Он такой же экологически безопасный, как деревянные изделия, однако превосходит их по многим характеристикам. Блоки из пенобетона пожаробезопасны, не боятся плесени и поражения насекомыми, не нуждаются в антисептической обработке. Стены дома из такого материала очень легко отделывать с помощью сайдинга, штукатурки, лакокрасочных покрытий.

Из чего производится пенобетон

Для получения пенобетона используются обычный песок, цемент и специальные добавки. Конкретные компоненты выбирают в зависимости от назначения изготавливаемых блоков, климатических условий, в которых будет протекать процесс твердения.

Пластификаторы добавляют в цементно-песчаную смесь для того, чтобы использовать меньшее количество воды. Чем ее меньше, тем прочнее получится пенобетон.

Ускорители схватывания, в частности, хлористый кальций, необходимы для повышения скорости схватывания раствора после его заливки в формы.

Повысить устойчивость пенобетонных изделий на изгиб и предотвратить образование внутренних трещин помогает фиброволокно на основе полимеров или базальта.

Заливка пенобетона в опалубку

При изготовлении блоков или применении монолитной технологии домостроения важно правильно подготовить опалубку, так как от ее конструкции зависит то, насколько качественно затвердеет раствор. Дольше всего твердение пенобетона происходит в опалубках из металлических листов, поскольку металл забирает тепло из бетонной смеси и отдает его окружающей среде. Такие опалубки нужно теплоизолировать с помощью пенополистирола.

Оптимальную скорость набора прочности пенобетоном можно наблюдать в опалубочных системах из ламинированной фанеры. Стенки такой конструкции позволяют пенобетону сохранять нужную температуру, при которой твердение осуществляется быстрее.

Чтобы максимально ускорить твердение пенобетона, его заливают в так называемые моноформы, в которых отсутствуют перегородки. При этом получается монолитный пеноблок большого размера, его в дальнейшем разрезают на отдельные блоки.

Удобство использования пеноблоков

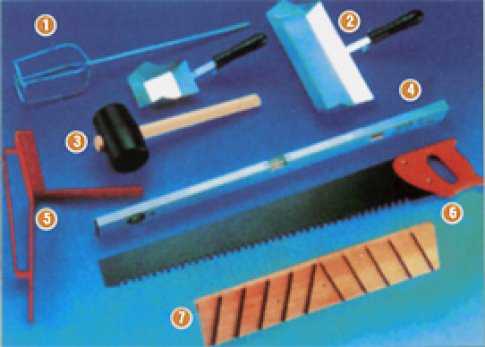

Строители отмечают, что ведение кладки из пенобетонных блоков осуществляется намного проще и быстрее по сравнению с укладкой кирпича. Это обусловлено крупными габаритами изделий и их малым весом. Несмотря на большой размер, пеноблоки позволяют создавать достаточно сложные архитектурные элементы – арки, колонны, конструкции необычной формы и т. п. Это стало возможным благодаря легкости обработки пенобетона – он сверлится, пилится и шлифуется теми же инструментами, которые используют при деревообработке.

Экологичность материала

Пенобетон сравнительно недавно стал применяться в частном строительстве, поначалу потребители проявляли сомнение по поводу его безопасности для здоровья. Однако простой анализ состава и исследования показывают, что он по степени экологичности лишь незначительно уступает дереву. Поэтому в европейских странах материал получил название «биоблок».

На поверхности пенобетона не могут развиваться плесень и прочие микроорганизмы, поэтому в доме из пеноблоков всегда поддерживается здоровая атмосфера.

Пенобетон, как и дерево, регулирует влажность в помещениях, пропускает пар и воздух.

Теплоизоляционные качества

Популярность этого материала возросла благодаря тому, что он идеально подходит для российского климата. Блоки обладают очень низкой теплопроводностью, которая обусловлена наличием большого количества воздушных пор внутри пенобетона. Кроме того, при их укладке на клей толщина швов составляет всего 0,5 см. Пеноблочные стены практически не имеют мостиков холода, характерных для кирпичных конструкций. Они даже без дополнительного утепления эффективно сохраняют тепло в доме.

Пенобетон вправе называться стройматериалом нового поколения. Высокие утепляющие способности, прочность в сочетании с легкостью, долговечность и удобство монтажа делают пенобетонные изделия все более популярными в загородном домостроении. В обозримом будущем пенобетон заметно потеснит такие привычные материалы, как кирпич, бревно и железобетон.

stroy-masterden.ru

Технология производства пенобетона

Пенобетон – это разновидность бетона, имеющая ячеистую структуру. Благодаря тому что в ячейках находится воздух, основным качеством является отличная теплоизоляция. Этот материал имеет такую высокую текучесть, что его легко заливать в формы, получая заготовки различного вида.

Сравнительная таблица характеристик

Две эти характеристики обусловили широкое применение пенобетона в строительстве. Из него выполняют различные строительные изделия – перегородки, стеновые блоки, плиты перекрытия и многое другое. Востребован данный материал и для изготовления пола и кровли. Особенно широкое применение нашел он в малоэтажном строительстве.

Пенобетон, технология его изготовления настолько проста, что при желании ее легко воспроизвести даже в домашних условиях.

Вся схема производства разделена на 3 этапа: изготовление цементно-песчаной смеси; приготовление раствора пенообразователя и получение смеси.

В зависимости от того, какой плотности материал необходимо получить, выбираются пропорции составляющих компонентов. Технология приготовления, в зависимости от соотношений песка, цемента, воды, а также концентрата пенообразователя или пены, позволяет получать плотность пенобетона от 200 до 1500 кг на 1 м3. При приготовлении средней плотности предусмотрено соотношение песка и цемента 1:1. Причем на каждый кг цемента берется 3-4 г концентрата пенообразователя.

Цементно-песчаная смесь

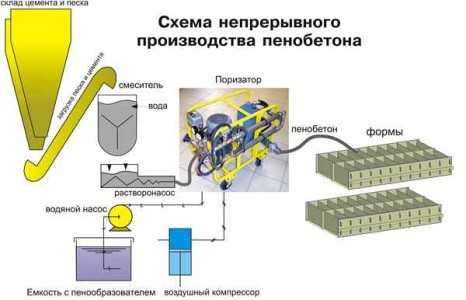

Схема непрерывного производства пенобетона.

Цементно-песчаную смесь для приготовления пенобетона готовят аналогично той, которая используется при производстве обычного бетона. Для нее выбирается портландцемент марок М400 или М500. Используемый песок, имеющий модуль крупности не более двух единиц, должен быть без глиняных примесей, так как они будут препятствовать сцеплению цемента и песка. Для приготовления цементно-песчаной смеси применяется обычная водопроводная вода, не содержащая в своем составе кислот и солей.

Виды и целесообразность применения

К пенообразователям, применяемым при приготовлении, предъявляются определенные требования, основное из которых – технико-экономический показатель. В денежном выражении, независимо от изготавливаемого пенобетона, его стоимость не должна превышать 2$ на 1 м3 готовой продукции. Более дорогой пенообразователь приводит к удорожанию себестоимости пенобетона. Причем он не способен увеличить качество продукции пропорционально увеличенной стоимости.

Вне зависимости от партии и срока выпуска, пенообразователь должен иметь одинаковые свойства, чтобы не приходилось постоянно перенастраивать оборудование в технологической линии, что, в свою очередь, может привести к снижению качества готовой продукции.

Данный компонент должен иметь достаточный срок годности. Если срок его хранения менее одного года, то придется в процессе производства постоянно докупать недостающее количество небольшими партиями, что экономически невыгодно. Кроме того, при завершении строительного сезона уменьшаются объемы приготовления , и пенообразователь может до следующего сезона просто испортиться.

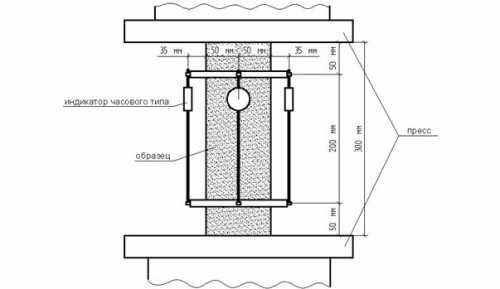

Схема испытания пенобетонных образцов.

При выборе типа пенообразователя следует обратить внимание на норму расхода. Она не должна превышать 1,5 л на 1 м3 готового раствора. Соблюдение такого условия необходимо по двум причинам. Первая – получение большего объема продукции за одну загрузку смесителя. Вторая связана с уменьшением влияния данного ингредиента на свойства продукции. Ведь при его избытке повышается время, требуемое на затвердевание пенобетона, увеличивается усадка и снижается прочность.

Еще одно требование, которое должно соблюдаться при выборе пенообразователя – простота его приготовления. Он не должен состоять из множества компонентов. Чем больше составляющих в его составе, тем более усложняется процесс его приготовления, связанный с трудностями при их дозировании. Также этот материал должен хорошо растворяться в воде.

Качество пены

От качества пенообразователя зависит стойкость пены, которая, в свою очередь, во многом определяет физико-механические свойства. Следует обратить внимание и на кратность пенообразователя, которая не должна быть менее 10.

Схема кладки пенобетона в нескольких вариантах.

Пенообразователь должен обеспечивать достаточную стойкость пены при приготовлении пенобетона. Коэффициент стойкости определяется в лабораторных условиях. Чем он выше, тем меньшее количество пены требуется для изготовления продукции заданной плотности и, соответственно, меньший объем пенообразователя. Как и всякая добавка, последний в больших количествах способен не только притормозить, но и окончательно остановить процесс затвердения пенобетона. Поэтому так важно использовать пену высокой кратности.

И, наконец, последнее. Пенообразователь должен соответствовать санитарно-гигиеническим нормам – быть нетоксичным, невзрывоопасным и отвечать радиационным требованиям.

Приготовление раствора

Перемешав компоненты цементно-песчаной смеси, добавляется приготовленный раствор пенообразователя. Самыми востребованными в технологии пенобетона являются синтетические пенообразователи, которые можно приобрести на строительном рынке. Изготовленные промышленным способом, они позволяют получить более устойчивый и качественный по сравнению с другими рабочий раствор.

Но пенообразователь можно изготовить и самостоятельно. Это касается приготовления в домашних условиях. Для этого надо смешать 1 кг канифоли, 150 г едкого натра и 60 г столярного клея. Смесь из таких составляющих измельчают, нагревают и перемешивают до состояния полной однородности. Но необходимо учесть, что смесь, приготовленную по такому рецепту, можно применять, только получая пенобетон с применением парогенератора.

Итак, добавив в концентрат пенообразователя необходимое количество воды, получается готовый рабочий раствор.

Схема приготовления

Общая схема рабочего процесса по изготовлению пенобетонной смеси.

В зависимости от вида используемого пенообразователя и принятой технологии, выбирается метод приготовления пенобетона. Но вне зависимости от способа вспенивания в основе любого технологического процесса лежит получение гетерогенной системы «газ – жидкость – твердое вещество».

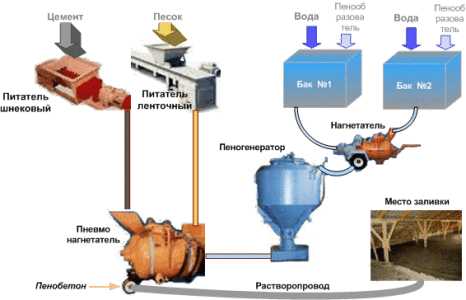

При приготовлении пенобетона может использоваться два вида оборудования. В первом случае применяются пеногенераторы. Во втором – баросмесители, то есть установки кавитационного вида.

По классической схеме приготовление цементно-песчаной смеси происходит в особой емкости – смесителе принудительного типа. В этот же резервуар после приготовления смеси пеногенератором добавляется пенообразователь или пена для пенобетона. Смесь готова к заливке в формы после тщательного перемешивания.

Структура материала формируется за счет отвердевания и схватывания вяжущего компонента. Приготовленная смесь транспортируется посредством насоса в монолитную конструкцию или форму.

Изготовление в баросмесителе

При пенобетоне, технологии изготовления которого требуют кавитационной установки, все компоненты смеси закладываются в смеситель одновременно, и подача пенобетона из нее в формы или монолитную конструкцию осуществляется за счет наличия в смесителе избыточного давления. При таком способе масса в герметичном смесителе насыщается сжатым воздухом.

Технологический процесс изготовления данного материала может предусматривать какие-либо дополнительные операции, способствующие приобретению им дополнительных свойств. Это могут быть мероприятия, направленные на регулирование структуры смеси, оптимизацию ее состава, использование пластификаторов, применение наряду с пенообразователем газообразователя и подобные им.

Существуют и другие технологии приготовления, однако в настоящее время они не нашли широкого применения.

Затвердевание пенобетона

Технологическая схема производства

Для чего нужно ускорять затвердевание? Рост заданной прочности пенобетона значительно отличается от аналогичного показателя обычного бетона. Последний набирает практически стопроцентную прочность при естественном твердении. За такой же промежуток времени пенобетон способен набрать лишь половину прочности. Чтобы добрать оставшуюся часть, ему потребуется приблизительно полгода.

Если в производственном помещении температура окружающей среды менее 10 градусов, то время на затвердевание значительно увеличивается, и чтобы вынуть блок из формы, нужно ждать 2-3 дня. Для решения этой проблемы и используют ускорители затвердевания. Они могут быть различными. Но самый простой из известных ускорителей – это хлористый кальций. Он добавляется в цементно-песчаную смесь в количестве 1-2 % от объема содержащегося в ней цемента.

Существует один момент при его применении. Один из компонентов пенобетона – пенообразователь – обязан поддерживать в течение определенного времени форму пузырьков. Ускоритель в виде хлористого кальция вступает в реакцию с ним, что может привести к большой усадке пенобетона.

В настоящее время для ускорения процесса затвердевания применяются специально изготовленные препараты для пенобетона, способные ускорить процесс почти в 3 раза и выпускать данную продукцию при температуре до 5 градусов.

Выбор технологического процесса

Типичная схема влажностной усадки в пенобетонах.

При выборе технологической схемы нужно руководствоваться тем, какие характеристики материала требуется получить, какие виды сырья используются и какие возможности существуют на предприятии, занимающемся приготовлением пенобетона. Любая технология должна выполняться для соблюдения основного условия – получения качественного материала с хорошо организованной пористой структурой.

В процессе изготовления пенобетона в смеси происходят такие изменения, которые способствуют приобретению его молекулярной структурой системы, состоящей из маленьких сферических ячеек размером 0,1-2 мм в диаметре. Окончательная структура пенобетона формируется при его окончательном затвердевании. В ходе технологического процесса плотность бетона легко поддается корректировке, что является незаменимым качеством при производстве материала на строительной площадке или в условиях малого предприятия.

Способы разливки

На последнем этапе пенобетон заливается в формы, опалубки или кассеты. Смазка, применяемая для форм, не должна содержать в своем составе масла, так как его наличие затруднит дальнейшее шпаклевание и оштукатуривание пенобетонных блоков. Готовые формы для получения блоков соответствующих размеров разрезают на ленточнопильном оборудовании.

На данный момент используется еще один способ получения блоков – заливка в формы. Каждый из методов имеет как свои достоинства, так и недостатки.

При кассетном методе разливки смеси технологический процесс довольно прост. При выпуске продукции до 20 м3 в день денежные вложения в оборудование будут гораздо меньше, чем при использовании других методов разливки пенобетона. Также возможно наращивание объемов производства без значительных затрат. При этом можно изготавливать уникальные модели блоков, например пазогребневые.

Общая схема бароустановки для производства пенобетона.

К недостаткам этого способа можно отнести невысокую производительность и применение ручного труда в больших объемах. При этом геометрические размеры готового блока получаются менее точными, а внешний вид – недостаточно привлекательным.

Другое дело – разлив смеси в массивы и последующая их резка. При такой технологии получаемые размеры готовой продукции более точные, чем при первом способе. Данный метод позволяет на предприятии выпускать большой объем продукции и легко наращивать его при минимальном вложении средств. При этом невелико использование ручного труда. К недостаткам данного способа можно отнести более высокую цену готовых пеноблоков и большое количество отходов производства.

Выбор того или иного метода зависит от требуемого количества продукции. При небольших объемах предпочтительнее использовать более простую разливку в формы, а при более значительных – резательный способ.

o-cemente.info

пенобетонная смесь, формовка, сушка (Видео)

Технология производства блоков из пенобетонной смеси включает в себя несколько основных стадий:

- приготовление пенобетонной смеси;

- формовка;

- сушка;

- распалубка, нарезка, термообработка.

Каждая из этих стадий может иметь свои особенности в зависимости от выбранной технологии и оборудования на конкретном предприятии. Рассмотрим по порядку все нюансы на каждом этапе производства и их влияние на качество конечного продукта.

Производство пенобетонной смеси

В современном производстве существует два основных способа приготовления пенобетонной смеси, отличающиеся очередностью ввода основных компонентов и способом затворения пенобетонной массы.

- Классический способ с применением пеногенератора по своей основной сути можно описать так: пенная смесь готовится отдельно в пеногенераторе и затем вводится в готовую бетонную смесь, перемешивается и по трубопроводам с помощью насосов отправляется в формы.

- Баротехнология — при этом способе все компоненты пенобетонной смести (цемент, песок, концентрат пенообразующей смеси, вода) подаются в герметичный смеситель. Компрессором нагнетается воздух, создавая давление внутри смесителя, и начинается процесс перемешивания, при котором раствор насыщается воздухом. Далее, готовая смесь под давлением подается в литьевые формы, где происходит ее вспучивание в результате перепада давления.

И тот, и другой способ предполагает возможность использования различных добавок и пластификаторов. Первый способ требует более дорого технологического оборудования, а второй считается более перспективным, поскольку имеет возможность использовать искусственные добавки для вспенивания, а сам процесс выполняется быстрее. Однако, качество пенобетона, приготовленного по первому способу, пока еще остается выше и это отражается на цене.

Формовка пеноблоков

Для получения пеноблоков нужной формы и размеров используется две основных технологии: заливка в формы необходимого размера или нарезка из цельного монолита.

Литьевая технология формовки пеноблока

Литьевая технология близка к классическому способу производства подобных строительных материалов, когда готовая смесь заливается в подходящую форму, подсушивается, затем вынимается и доводится до готовности (сушка, обжиг, шлифовка).

В производстве пеноблоков используются металлические кассетные формы, со съемными бортами и переборками между секциями. При изготовлении кассет для литья пеноблоков выдерживается основной размерный параметр — высота формы 600 мм.

К несомненным достоинствам этого способа можно отнести то, что после распалубки на выходе имеется уже готовый продукт, требующий только досушки и упаковки. На практике же можно столкнуться с немалыми трудностями. Прежде всего, форма должна быть изготовлена из качественного материала, включая переборки. Качественные формы могут быть изготовлены из дорогой толстой листовой стали. Использование формы с тонкими переборками может привести к нарушению геометрии, когда при заливке пенобетонной смеси под давлением может произойти смещение или деформация переборки.

Для того, чтобы распалубка происходила безболезненно, форма требует смазки. Технология предполагает использование специальной смазки, довольно дорогой, потому производители иногда используют масляную отработку. Получатель такой продукции рискует получить остатки смазки на пеноблоке, что в дальнейшем повлияет на качество схватывания материала при кладке и отделке. Следует заметить, что низкокачественное машинное масло может оказывать пагубное действие даже на высокомарочные бетоны.

Кроме того, технология требует определенного времени выдержки, созревания пенобетонной смеси, после которой ее можно вынимать из формы без риска повредить. При ограниченном количестве кассет на предприятии есть соблазн этот процесс ускорить, что может повлиять на качество продукта, его крепость; есть риск получить блоки с поврежденными углами и поверхностями.

Еще один недостаток с точки зрения потребителя, это образование так называемой «горбушки» на верхнем слое залитой кассеты. Собственно, избежать «горбушки» не удается при любом способе литья и застывание при открытом верхнем уровне. Достаточно вспомнить обычную кассету для застывания льда в домашнем морозильнике. Тоже самое происходит и, например, с железобетонными плитами перекрытия, где гладкие и ровные стороны все, кроме одной верхней.

С точки зрения производителя недостатком литьевого способа можно считать ограниченность производства по размерам пеноблоков. Число вариантов зависит от имеющегося набора кассет. Рассчитать потребность форм того или иного размера, можно изучив рынок потребления, но и держать дорогие формы для выпуска небольших партий может оказаться невыгодным.

Нарезка блоков. Этот способ выполняется в два этапа:

- заливка пенобетонной массы в большую форму, просушка и распалубка;

- разрезание монолитной бетонной плиты на блоки нужного размера.

Для разрезания требуется специальная установка, в качестве ржущих элементов могут использоваться специальные струны или ленточные и цепные пилы. Этот способ обладает целым рядом достоинств, как для производителя, так и для потребителя. Вот основные из них:

- Возможность перенастройки установки для разрезания дает возможность выпускать блоки произвольных размеров по требованию заказчика.

- Высокая геометрическая точность, включая форму и размеры блоков. Это дает возможность потребителю ускорить процесс кладки и последующей отделки. Кроме того, геометрически правильные блоки можно укладывать, скрепляя специальным клеем. При этом не требуется толстого слоя, необходимого для выравнивания шероховатостей, шов получается тонким и не требует дальнейшей расшивки.

- Отсутствие смазки на поверхностях блоков обеспечивает нормальную адгезию, сцепление поверхности блока с материалом, используемым для отделки (шпатлевка, штукатурка и прочее)

- Распилка гарантирует ровные боковые грани и отсутствие сколов, образованных при вынимании блока из формы. Также в процессе распилки монолита срезается «горбушка».

К недостаткам этой технологии следует отнести необходимость точной выдержки процесса созревания пенобетонной массы в форме. При использовании струнного устройства для распиливания необходимо следить, чтобы масса не пересохла, уже хорошо держит форму, но еще не набрала заданной прочности.

При распиливании ленточными плитами требуется наоборот, чтобы масса набрала достаточной прочности, поскольку при этом способе происходит кантование блоков на резательном столе, и в противном случае возможны сколы граней или деформация.

Сушка пеноблоков и набор прочности

Для литьевого способа формования пеноблоков возможны два варианта сушки:

- естественная сушка, при которой пенобетонная масса выстаивается в формах в течение 10-ти часов для набора прочности, далее следует распалубка;

- термическая обработка в пропарочной камере: в этом случае всего за несколько часов пенобетонная масса может набрать до 75% расчетной прочности.

Этот последний способ наиболее широко используется не только в производстве пеноблоков, но и для формования железобетонных изделий.

Для технологии, использующей нарезку монолитных плит, используется только естественный способ сушки. Время процесса просушки составляет от 4 до 14 часов и зависит от технологии нарезки, использования режущих элементов, а также от используемых добавок, влияющих на процесс затвердения.

Заключение

В заключение скажем, что хотя область применения пеноблоков в строительстве имеет некоторые ограничения, например, в многоэтажном строительстве, но тенденция использования их в маломассивном и индивидуальном строительстве способствует расширению производства и улучшению качества этого строительного материала. Однако, как можно видеть, использование разных технологий, дает на выходе разный продукт. Обращаясь в компанию по производству и реализации пеноблоков, следует познакомиться с применяемой технологией. Так, при классическом способе производства с помощью пеногенератора, используются только биологические добавки для производства пенной массы, а конечный продукт — действительно экологически чистый строительный материал. Зная способ формования блоков, можно оценить насколько трудоемкой окажется кладка и последующая отделка.

moscowsad.ru

Изготовление пенобетона: технологии, процесс, затраты

Пенобетон – материал относительно новый, но уже широко используемый в современном строительстве. Свойства пенобетона, по сути, уникальны, так как по качествам он очень схож с деревом, хотя является искусственным материалом. Стены из пенобетона «дышат», поддерживая благоприятный микроклимат в помещении, так как обладают паропроницаемостью, но, не смотря на это, водонепроницаемы, не подвержены гниению и не горючи. Пенобетон морозоустойчивый, экологичный, прочный материал, имеющий относительно небольшой вес и высокие теплоизоляционные показатели. Однако свойства пенобетона, впрочем, как и качество, напрямую зависят от технологии изготовления пенобетона.

Технология изготовления пенобетона

Выделяют два основных способа производства пенобетона. Причем, компонентный состав в обоих случаях практически не отличается, а вот сама технология изготовления пенобетона, последовательность, разнится весьма значительно — это и сказывается на качестве и эксплуатационных свойствах готовой продукции.

Баротехнология производства пенобетона

Способ производства пенобетона не требующий дорогостоящего оборудования и дополнительных временных затрат, а потому, зачастую, более популярный среди производителей. Однако качество пенобетона при данном способе производства оставляет желать лучшего. Почему?

Ответ кроется в технологии производства, а заключается она в следующем:

Все ингредиенты – цемент, песок, вода, пенообразователь, зола-уноса, добавки ускоряющие твердение, воздухововлекающие добавки — помещают в герметичный смеситель, смесь активно перемешивается и попутно в смеситель под давлением нагнетают воздух, благодаря чему раствор и насыщается воздухом. После перемешивания пенобетонная смесь попадает в литьевые формы, где и затвердевает, обретая форму.

Важно:

Основной недостаток данного способа заключается в объеме воды, добавляемом производителем для того, чтобы перемешать такую смесь, а излишки воды в дальнейшем негативно сказываются на прочности пенобетонного блока.

Конечно, некоторые производители вместо увеличения объема воды, в пенобетонную смесь добавляют пластификаторы, но применение пластификаторов ставит под сомнение экологичность конечного материала.

Таким образом, к плюсам данной технологии можно отнести лишь экономичность производства и низкую себестоимость, а к минусам:

- низкую прочность пенобетонных блоков, связанную с излишками воды во время производства и крупнопористой структурой. Как правило, воздушные пустоты в структуре пенобетона, произведенного по баротехнологии, бываю не менее 1-2мм;

- при использовании пластификаторов, производителям приходится использовать синтетические пенообразователи, что отрицательно сказывается на экологичности готовой продукции.

Производство пенобетона с использованием пеногенератора

Процесс производства пенобетона с применением пеногенератора потребует от изготовителя дополнительного оборудования и времени на производство единицы продукции, данный факт положительно сказывается на качестве пенобетона, но не экономично на стоимости и это, пожалуй, является единственным минусом.

При производстве пенобетона с использованием пеногенератора в смеситель, где предварительно замешивается песчано-цементный раствор, из пеногенератора подается уже готовая техническая пена и затем происходит перемешивание до нужной консистенции. Причем процесс полностью поддается контролю, как при замешивании песчано-цементной смеси, так и при пенообразовании в пенообразователе. В результате, качество продукции на выходе намного выше, чем при применении баротехнологии. Пенобетонные блоки получаются прочнее за счет равномерной мелкопористой структуре и экологичными за счет применения экологически чистых белковых пенообразователей.

Не смотря на то, что стоимость пенобетонных блоков произведенных по данной технологии выше, применять в строительстве именно их целесообразнее, а главное, надежнее. Ведь поговорку: «Скупой платит дважды», никто не отменял.

wallsgrow.ru