Видео производство химических волокон и тканей из них: Свойства химических волокон и тканей из них

Свойства химических волокон и тканей из них

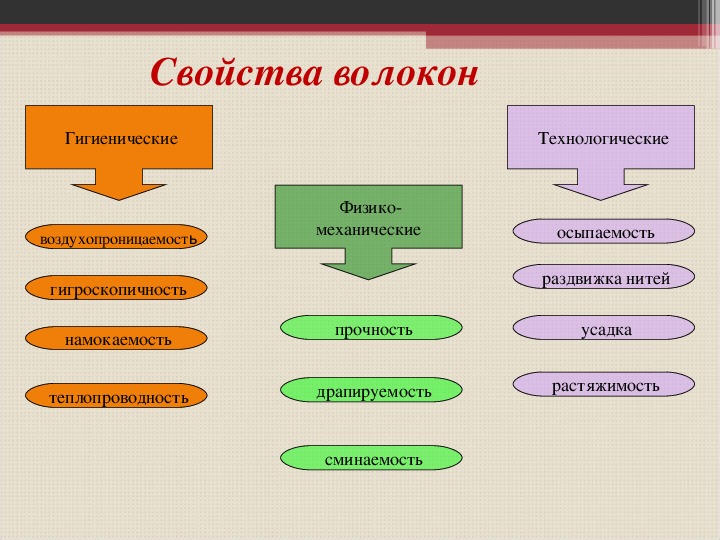

При покупке тканей или готовых текстильных изделий нельзя ориентироваться только на их внешний вид. Любые текстильные материалы в разных условиях проявляют определённые свойства. Их важно учитывать при выборе и изготовлении швейных изделий, при способе обработки, а также для того, чтобы правильно ухаживать за вещью. Свойства тканей многообразны и зависят от свойств волокон, из которых они изготовлены, вида переплетения и особенностей отделки.

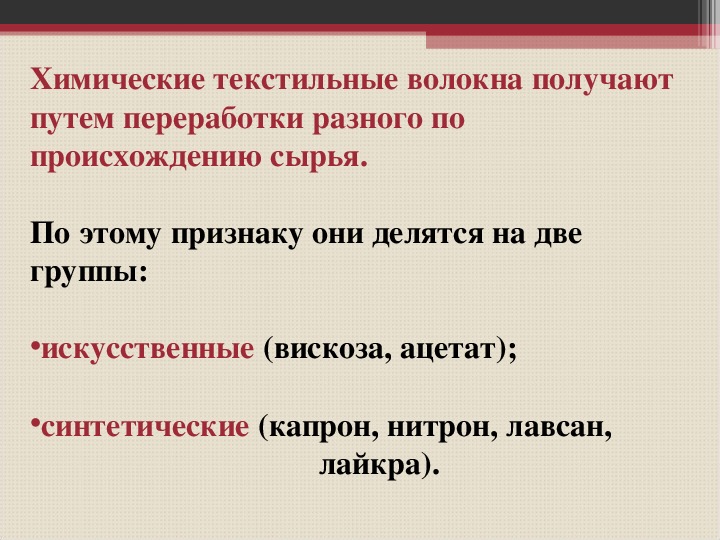

На протяжении изучения предмета «технология» В пятом и шестом классах, мы с вами уже успели обсудить свойства натуральных волокон и тканей из них. Сейчас же нам предстоит рассмотреть свойства химических волокон и тканей из них. Но прежде давайте вспомним, что называют химическими волокнами и на какие виды их делят.

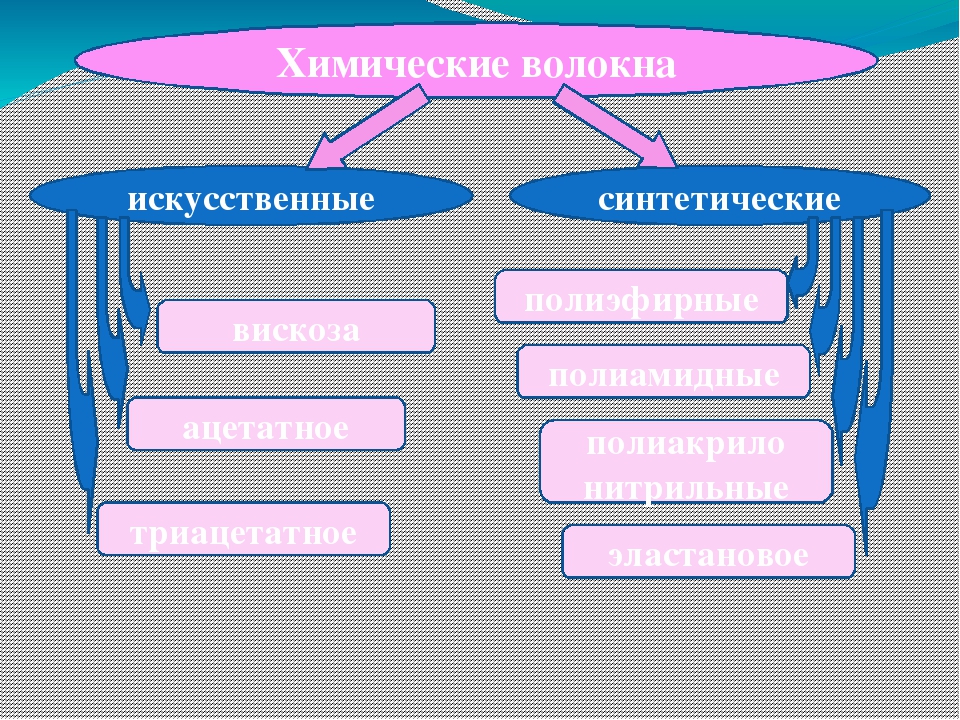

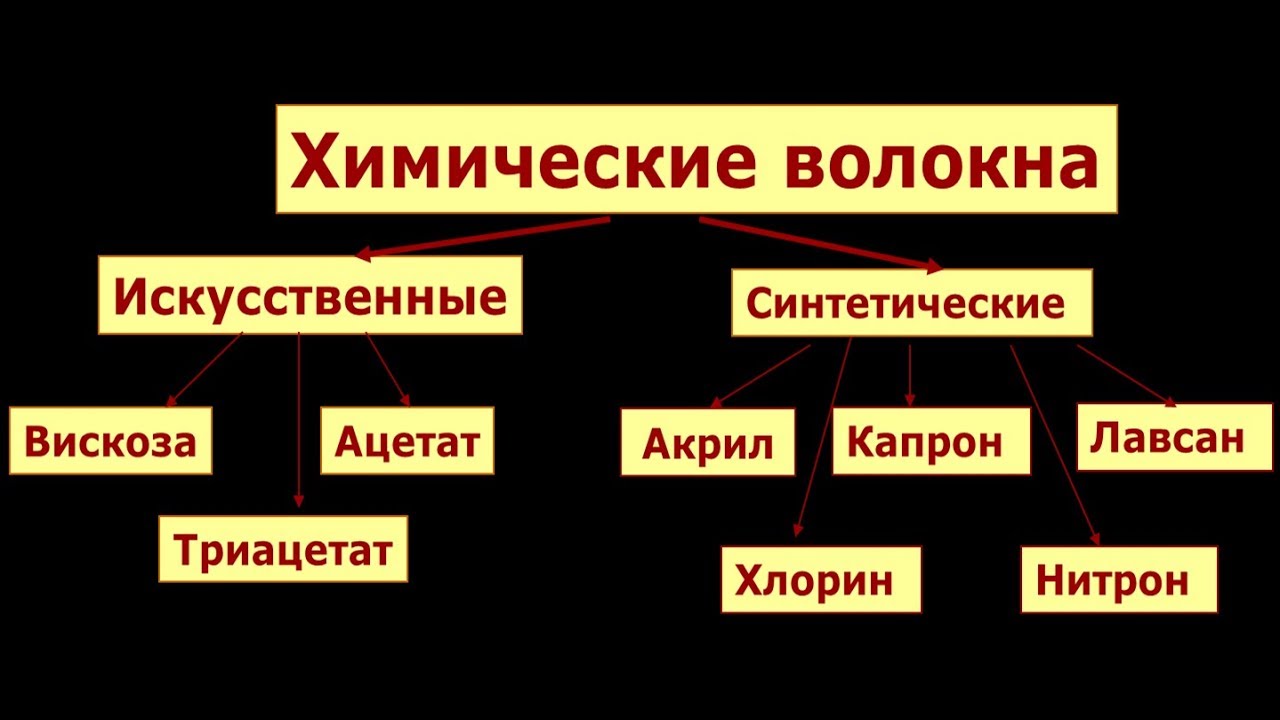

Итак, химические волокна – это волокна, которые получают промышленными

способами в заводских условиях. В зависимости от того из какого сырья по

происхождению их вырабатывают, химические волокна делят на искусственные и

синтетические.

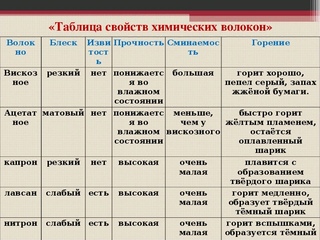

Ну а теперь давайте рассмотрим какими свойствами обладают перечисленные волокна, а также ткани из них.

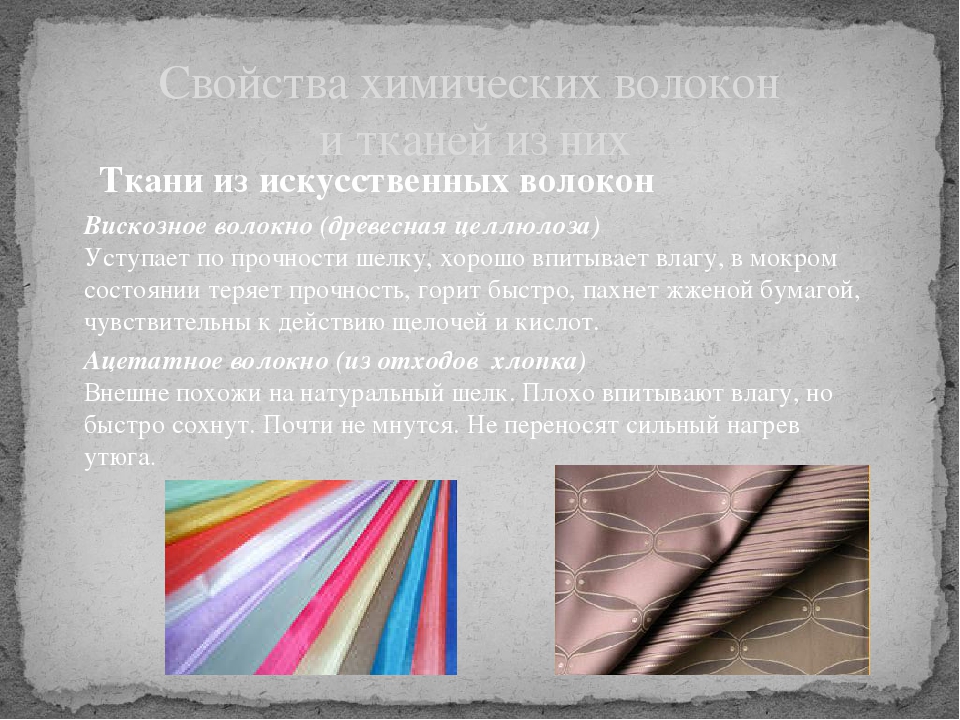

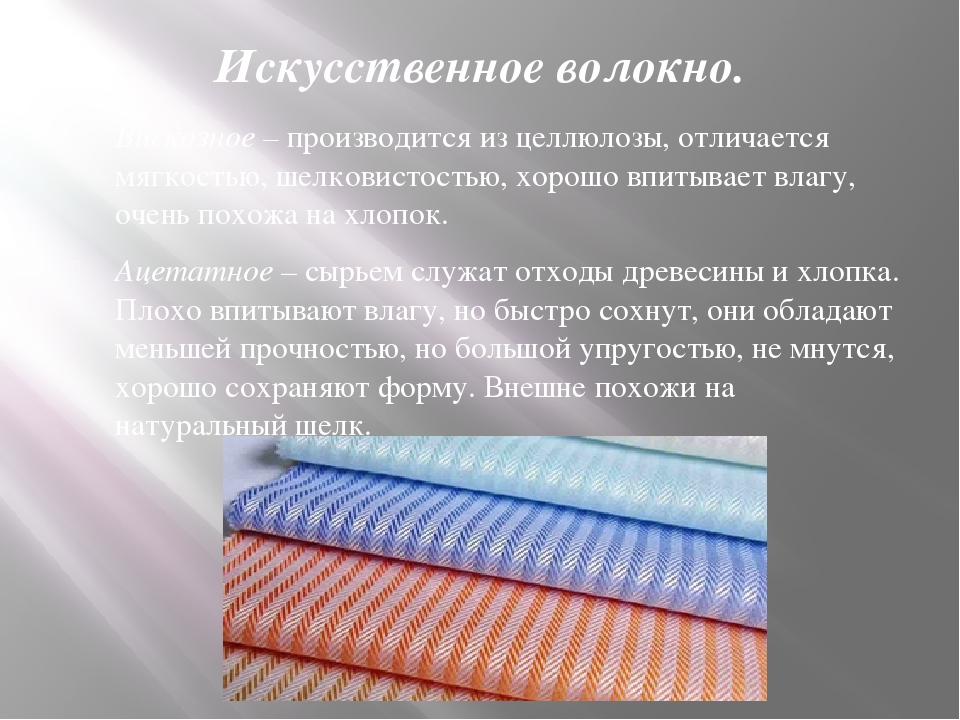

Из искусственных волокон вырабатывают вискозные, ацетатные и медно-аммиачные волокна.

Вискозное волокно занимает первое место среди химических волокон по объёму производства. Оно представляет собой чистую целлюлозу, которую получают из древесины ели, сосны (щепы) или хлопкового пуха без каких-либо примесей. Изменяя свойства волокон, вискозной ткани можно придать вид шёлка, хлопка или шерсти, а также можно добиться имитации льняного полотна.

Давайте перечислим достоинства и недостатки ткани из вискозы.

Начнём с достоинств. По своему внешнему виду вискозное волокно напоминает шёлк и имеет мягкую и приятную на ощупь поверхность. Вискозная ткань обладает прекрасной драпируемостью. Она образует красивые складки. А ещё такая ткань имеет крайне высокую гигроскопичность. Вискоза впитывает в два раза больше влаги, чем, например, хлопок. Ткань из вискозы очень легко окрашивается в самые яркие цвета. Эти ткани воздухопроницаемы, то есть способны пропускать воздух и обеспечивать вентилируемость.

Недостатками вискозной ткани является то, что при стирке изделия из вискозы сильно садятся. А ещё при увлажнении такие ткани теряют свою прочность, аж до шестидесяти процентов. Поэтому их не стоит сильно тереть и выкручивать. Вискозные ткани имеют малую упругость. Поэтому ткани из них сильно мнутся. Также вискозные ткани обладают более низкой износоустойчивостью, в отличие от хлопка. А ещё волокна вискозы чувствительны к действию щелочей и кислот.

Горят волокна вискозы жёлтым ярким быстрым пламенем. При горении имеют

запах жжёной бумаги. В последствии оставляют золу светло-серого цвета, которая

легко рассыпается.

При горении имеют

запах жжёной бумаги. В последствии оставляют золу светло-серого цвета, которая

легко рассыпается.

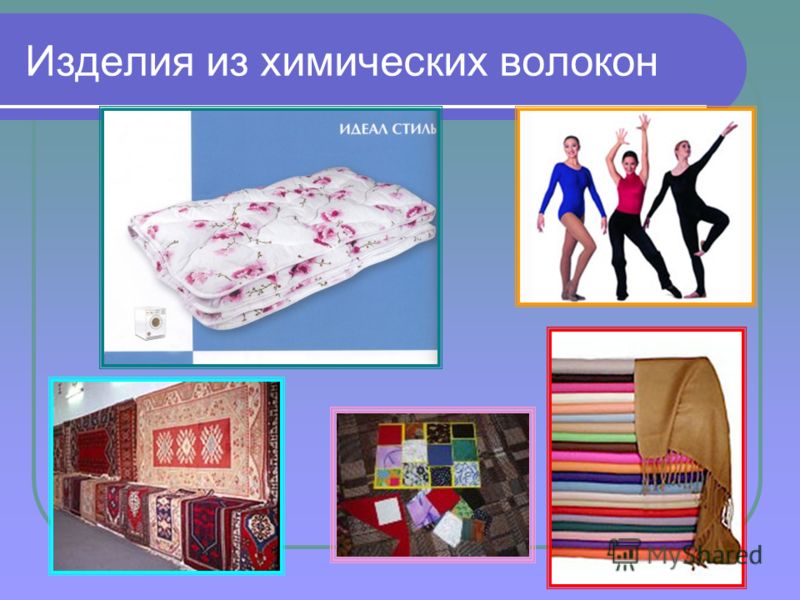

Ткани из вискозных волокон применяют для пошива белья, блузок, платьев, юбок, косынок, текстильно-галантерейных изделий (лент, тесьмы, галстуков). А ещё их используют в качестве подкладочных и декоративных тканей.

Ацетатное волокно получают путём соединения отходов древесины или хлопка с химическими веществами.

А теперь о достоинствах и недостатках тканей из ацетата.

Достоинства. По своему внешнему виду ацетатное волокно напоминает шёлк и

имеет слегка блестящую поверхность. Ацетатное волокно мягкое, лёгкое, тонкое,

обладает способностью пропускать ультрафиолетовые лучи. Окрашиваются ацетатные

волокна только специальными типами красителей, которые непригодны для

большинства других волокон. Что даёт возможность получать самые разнообразные

цветовые эффекты на изделиях из ацетатных волокон. Ткани из ацетата обладают

высокой упругостью и эластичностью. Поэтому они почти не мнутся и хорошо

сохраняют свою форму. А ещё они быстро сохнут (вода с них стекает), имеют

высокую светостойкость, хорошо драпируются и мало сминаются.

Поэтому они почти не мнутся и хорошо

сохраняют свою форму. А ещё они быстро сохнут (вода с них стекает), имеют

высокую светостойкость, хорошо драпируются и мало сминаются.

А теперь о недостатках. Ткани из ацетатного волокна обладают плохой гигроскопичностью, они плохо впитывают влагу. Боятся высоких температур. При температуре выше восьмидесяти пяти градусов они теряют блеск. При температуре выше ста сорока градусов изделия из этого волокна меняют свою форму. Поэтому их можно гладить только через влажную марлю. Ткани из ацетатного волокна обладают меньшей прочностью, чем вискоза. А также они имеют низкую устойчивость к истиранию, сильно электризуются, осыпаются и плохо пропускают воздух.

Горят ацетатные волокна жёлтым медленным пламенем. При горении имеют кисловатый запах. В последствии оставляют оплавленный шарик и тёмный пепел.

Из ацетатных волокон изготавливают верхнюю одежду, женское нижнее бельё, подкладочные и плательные ткани.

Медно-аммиачное волокно получают из очищенной целлюлозы хлопкового пуха,

иногда из древесной целлюлозы.

А теперь о достоинствах и недостатках тканей из медно-аммиачных волокон.

Их достоинства заключаются в том, что такие ткани характеризуются высокой гигроскопичностью, эластичностью, большой мягкостью и низкой плотностью.

Из недостатков можно отметить то, что медно-аммиачные волокна обладают малой прочностью.

Горят медно-аммиачные волокна также, как и вискозные.

Медно-аммиачные волокна используют для изготовления бельевого трикотажа, чулок, плательных, сорочечных и подкладочных тканей.

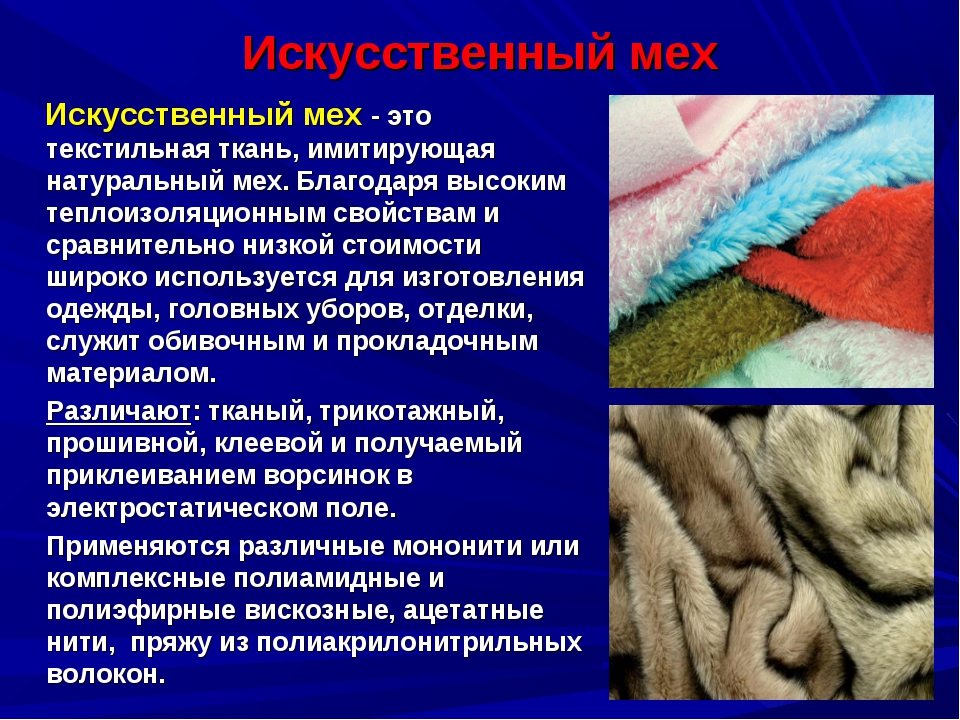

А теперь перейдём к синтетическим волокнам. Из синтетических волокон вырабатывают полиэфирные, полиамидные, эластановые и полиакрилонитрильные волокна. Наиболее распространёнными тканями из синтетических волокон являются лавсан, капрон, лайкра и нитрон. Давайте рассмотрим, какими свойствами они обладают.

Ткани из лавсана гибкие, упругие и очень прочные. Поэтому они практически

не мнутся, хорошо сохраняют свою форму, имеют малую усадку, держат складки, не

выгорают на солнце, не поражаются молью и микроорганизмами.

Ткани из лавсана горят медленным жёлтым пламенем и выделяют чёрную копоть. После горения образуют твёрдый чёрный шарик.

Лавсан применяют для изготовления швейных ниток, кружев, технических тканей, ворса искусственного меха и ковров.

Ткани из капрона отличаются блеском, высокой прочностью на разрыв и истирание, жестковаты на ощупь, имеют гладкую поверхность, быстро сохнут, не выцветают и мало мнутся, а также не поражаются молью и микроорганизмами. Из недостатков можно отметить высокое скольжение и осыпаемость, плохую впитываемость и чувствительность к высоким температурам.

Горят ткани из капрона голубовато-жёлтым пламенем с выделением белого дыма. При горении выделяют запах сургуча. После горения образуют твёрдый тёмный шарик.

Из капроновых нитей вырабатывают лёгкие ткани, трикотаж, кружево, ленты, тесьму.

Лайкра – материал с очень высокой эластичностью. Высокоэластичные нити

этой ткани обладают устойчивостью к загрязнениям, воздухопроницаемостью,

износостойкостью, драпируемостью, практически не мнутся. А ещё они могут

вытягиваться в 7 раз, а затем сокращаться до первоначального размера. Чаще

всего лайкру добавляют в другие ткани.

Высокоэластичные нити

этой ткани обладают устойчивостью к загрязнениям, воздухопроницаемостью,

износостойкостью, драпируемостью, практически не мнутся. А ещё они могут

вытягиваться в 7 раз, а затем сокращаться до первоначального размера. Чаще

всего лайкру добавляют в другие ткани.

Из недостатков можно отметить только то, что лайкра имеет низкие теплоизоляционные свойства и может быть аллергеном.

Ткани с лайкрой применяют при изготовлении облегающей одежды: брюк, ласин, трикотажа, чулочно-носочных изделий. Такая одежда прилегает к фигуре и не стесняет движений.

Ткани из нитрона по своему внешнему виду очень напоминают шерсть. Они обладают высокой прочностью, теплозащитностью, светостойкостью, стойки к воздействию плесени и микроорганизмов. Изделия из нитрона после стирки сохраняют свою форму и не требуют утюжки. Их недостатками являются низкая гигроскопичность, плохая стойкость к истиранию, осыпаемость, сильная усадка и чувствительность к высоким температурам.

Волокна нитрона горят вспышками и выделяют чёрную копоть. После горения

образуют чёрный шарик, который можно раздавить пальцами.

После горения

образуют чёрный шарик, который можно раздавить пальцами.

Волокна нитрона используют при изготовлении трикотажных изделий и искусственного меха.

Подведём итоги урока. На этом уроке мы поговорили о свойствах химических волокон и тканей из них. А именно, обсудили их достоинства и недостатки.

Химические волокна

Ещё в пятом классе мы с вами определили, что все текстильные материалы

состоят из волокон. В зависимости от происхождения текстильные волокна делят на

натуральные и химические. К натуральным относятся волокна, которые создаёт сама

природа, без участия человека. Они могут быть растительного и животного

происхождения. Для производства натуральных волокон растительного происхождения

чаще всего используют такие растения, как хлопчатник и лён. Из них ткут

хлопчатобумажные и льняные ткани. Для производства натуральных волокон

животного происхождения используют шерсть животных и шёлковые нити.

В далёкие времена для производства одежды люди использовали конечно же материалы, которые давала им природа, то есть натуральные волокна. Но со временем они выяснили, что такое сырьё имеет свои недостатки. Производство натуральных волокон напрямую зависит от природных, географических, климатических и многих других условий. Ведь хлопчатник и лён не растут круглый год, да и шерсть с овец не получится состригать каждый день. Да и вообще производство натуральных волокон требует больших затрат труда. Поэтому возник вопрос: «а можно ли создать такое сырьё, которое не будет зависеть от природы, и чтобы из него можно было своими руками и дешёвым способом получать ткань хорошего качества?». На помощь людям пришла химия, и они научились создавать химические волокна.

Итак, химические волокна – это волокна, которые получают промышленными способами в заводских условиях.

Во Франции в городе Безансоне ещё в тысяча восемьсот девяностом году было

организовано производство самого первого в мире химического волокна. В то время

оно было основано на переработке раствора нитрата целлюлозы, который

применяли в промышленности при получении бездымного пороха и некоторых видов

пластмасс. После чего производство химических волокон начало постепенно нарастать

в промышленно развитых странах. Кстати, в России первый завод по производству

химического волокна, а именно искусственного шёлка, был построен в 1913 году в

подмосковном городе Мытищи.

В то время

оно было основано на переработке раствора нитрата целлюлозы, который

применяли в промышленности при получении бездымного пороха и некоторых видов

пластмасс. После чего производство химических волокон начало постепенно нарастать

в промышленно развитых странах. Кстати, в России первый завод по производству

химического волокна, а именно искусственного шёлка, был построен в 1913 году в

подмосковном городе Мытищи.

В настоящее время учёные продолжают выводить всё новые и новые виды химических волокон. Хотя уже даже самый лучший специалист не сможет перечислить всё многообразие изобретённых волокон. Учёным даже удалось заменить шерстяное волокно химическим – оно называется нитрон. Среди новых, уже появившихся волокон, можно отметить волокна – хамелеоны. Их свойства меняются в зависимости от изменений окружающей среды.

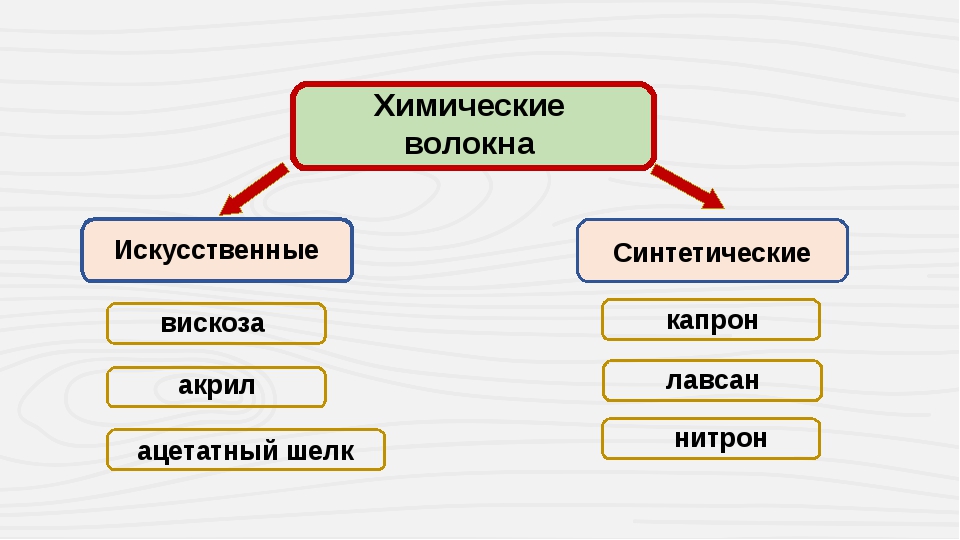

А теперь давайте вернёмся к нашей классификации текстильных волокон и закончим схему.

Химические волокна, в зависимости от того из какого сырья по происхождению

их вырабатывают, делят на искусственные и синтетические. Иногда к химическим

волокнам относят ещё и минеральные волокна.

Иногда к химическим

волокнам относят ещё и минеральные волокна.

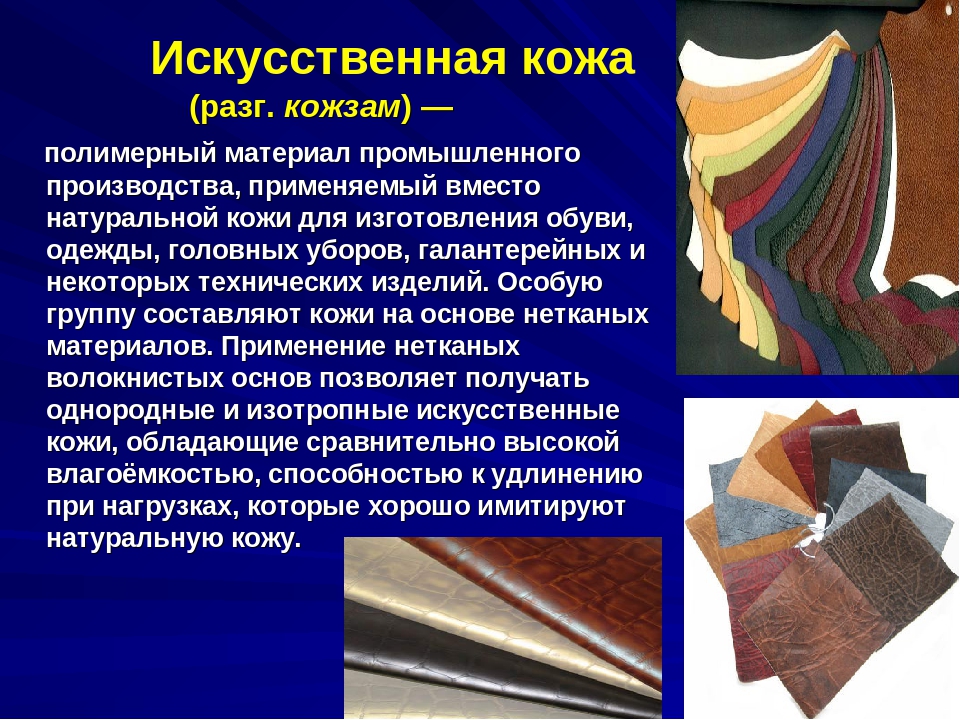

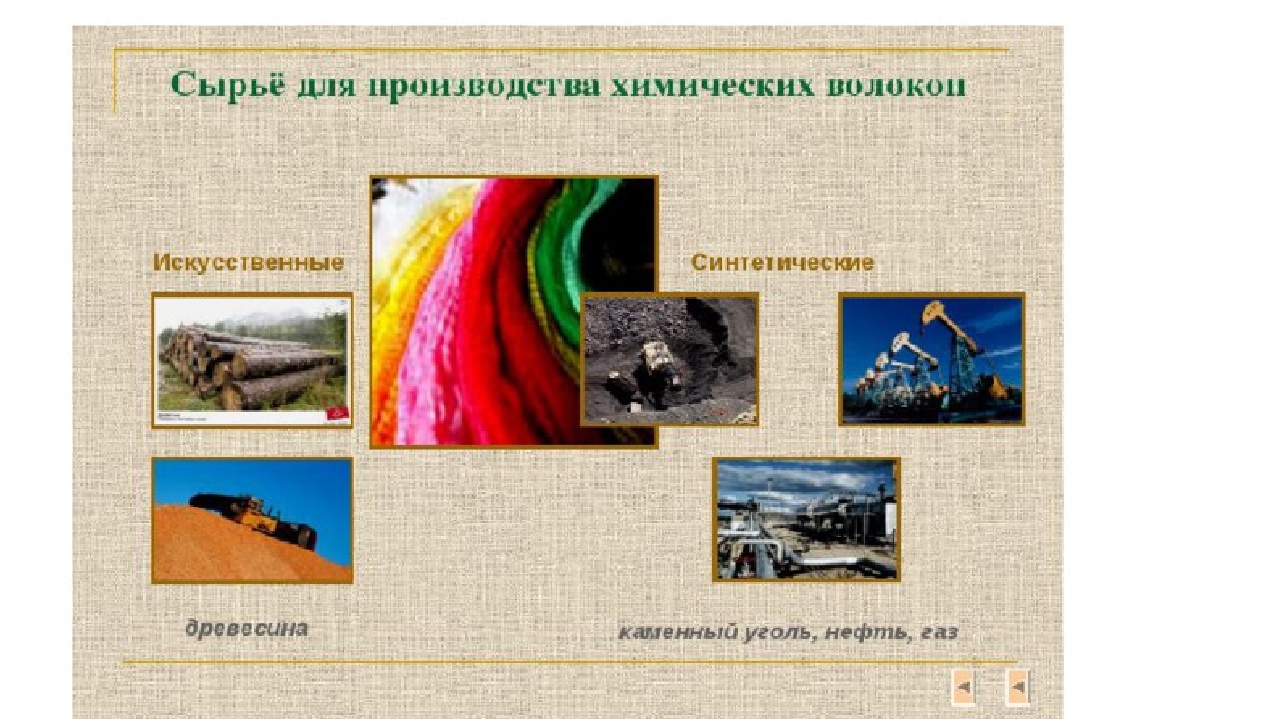

Искусственные волокна получают из полимеров, которые встречаются в природе в готовом виде. А именно, в качестве исходного сырья для производства искусственных волокон используют целлюлозу. Её получают из древесины ели и отходов хлопка (хлопкового пуха). Чтобы из так называемых «дров» получить мягкие нити, применяют разные химические процессы. Из искусственных волокон вырабатывают ацетатные, вискозные и медноаммиачные волокна.

Синтетические волокна, в отличие от искусственных, имеют химический состав, подобный которому нельзя встретить в природе.

В качестве исходного сырья для производства синтетических волокон выступают простые вещества (этилен, бензол, фенол, пропилен и другие), которые получают из нефтяных газов – продуктов переработки нефти и каменного угля. Из синтетических волокон делают полиэфирные, полиамидные, эластановые и полиакрилонитрильные волокна.

Минеральные волокна получают из неорганических соединений. Вырабатывают

стеклянные, металлические, базальтовые, кварцевые волокна.

Вырабатывают

стеклянные, металлические, базальтовые, кварцевые волокна.

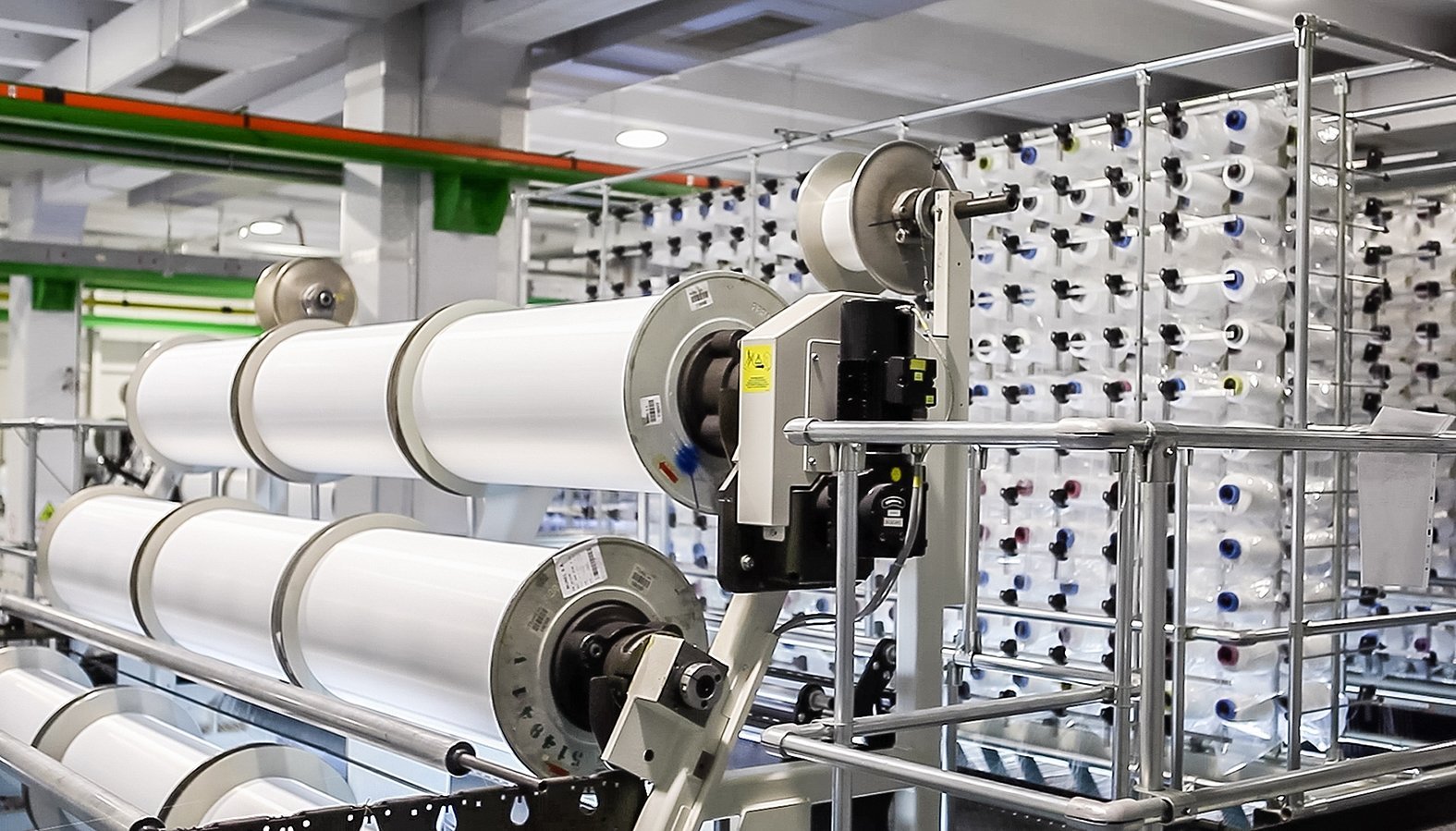

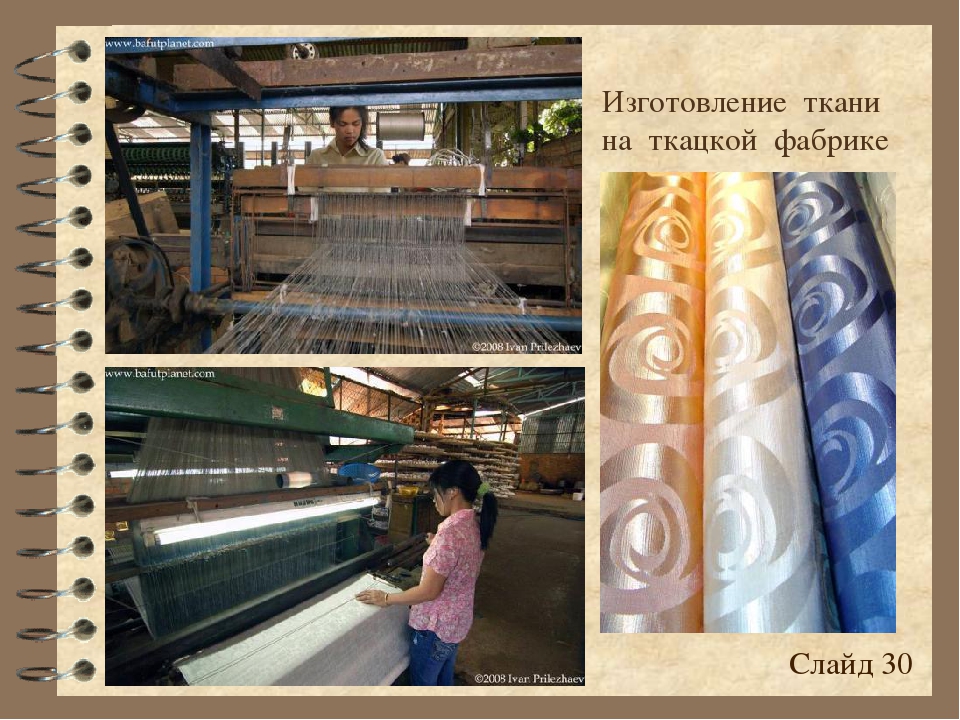

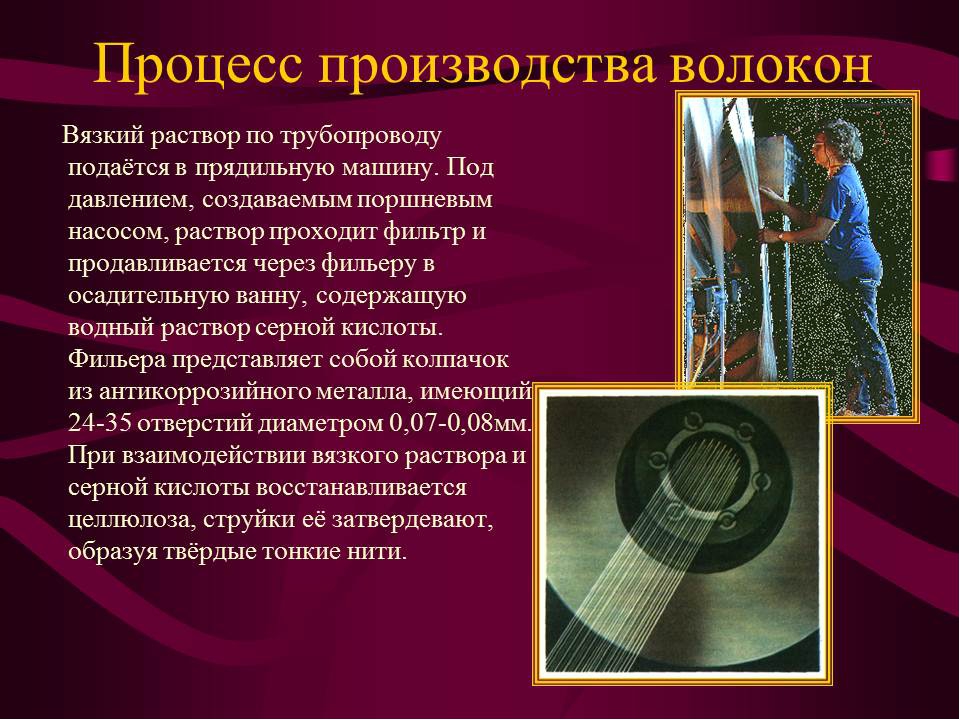

Производство химических волокон состоит из нескольких этапов. Давайте рассмотрим их.

Первый этап – это получение сырья и его предварительная обработка.

Второй этап включает в себя получение прядильного раствора или расплава. Все химические волокна, кроме минеральных, производят из вязких растворов или расплавов. Такие растворы и расплавы называют прядильными. Так, к примеру, искусственные волокна получают из целлюлозной массы в процессе растворения её в щёлочи. А вот синтетические волокна – путём сложения химических реакций различных веществ.

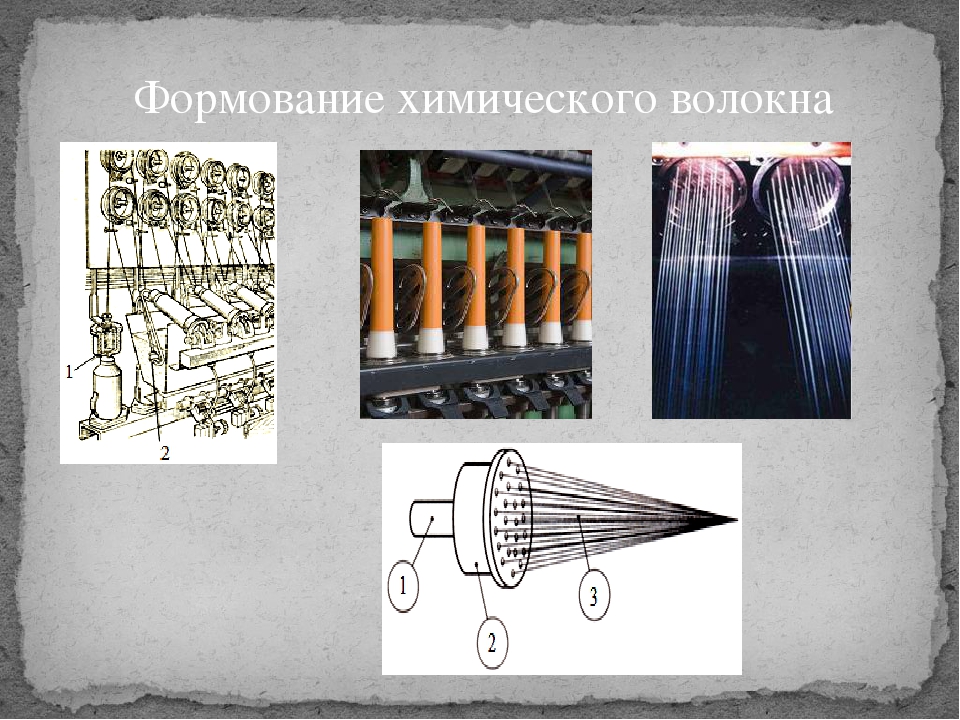

Третий этап производства химических волокон состоит из формирования

волокна. На этом этапе прядильный раствор или расплав с помощью специального

дозирующего устройства равномерно подаётся и продавливается через фильеры. Так

называют колпачки с мельчайшими отверстиями в рабочих органах прядильных машин.

Фильеры могут быть различной формы (круглые, квадратные, в виде треугольников)

и различных размеров. Количество отверстий в фильере, в зависимости от

вырабатываемого волокна, может варьировать от двадцати четырёх и до сорока

тысяч.

Количество отверстий в фильере, в зависимости от

вырабатываемого волокна, может варьировать от двадцати четырёх и до сорока

тысяч.

Формирование волокна происходит следующим образом. Струйки прядильного раствора или расплава вытекают из фильер и затвердевают. При этом они образуют твёрдые тонкие нити. Процесс затвердевания нитей из расплава происходит в камерах, где они охлаждаются потоком инертного газа или воздуха. Затвердевание нитей из растворов может происходить двумя способами: сухим или мокрым. В случае сухого способа затвердевания, тонкие струйки поступают в обогреваемую шахту, где под действием потока горячего воздуха они и затвердевают. В случае мокрого способа – струйки затвердевают в нити в осадительной ванне, в которой содержатся различные химические вещества.

Затем сформованные из одной фильеры нити соединяются в одну общую нить и

подвергаются вытягиванию и термообработке. В результате чего нити становятся

более прочными. После этого нити наматываются на приёмные устройства – бобины.

Четвёртый этап – это отделка волокна и его текстильная переработка. Полученные нити проходят отделку. Их промывают, сушат, крутят и термически обрабатывают (для закрепления крутки). Некоторые волокна отбеливают, красят и обрабатывают раствором мыла. Это придаёт им мягкость. Отделку нитей проводят с целью удаления с их поверхности посторонних примесей и загрязнений, а также для придания им некоторых свойств. Например, таких, как белизна, шелковистость.

После отделки нити перематываются в паковки, то есть собираются в кипы или наматываются на бобины, катушки. Затем они сортируются.

Химические волокна изготовляют в виде: моноволокна, штапельного волокна или филаментных нитей. Моноволокно – это одиночное волокно большой длины. Штапельное волокно – это короткие отрезки тонких волокон. Филаментные нити представляют собой пучок, состоящий из большого числа тонких и очень длинных волокон, соединённых в результате крутки.

В настоящее время в гардеробе любого человека очень редко можно найти

вещь, которая будет изготовлена из чисто натурального волокна. На сегодняшний

день почти все натуральные ткани содержат примеси. Натуральные волокна

смешивают с химическими. Что улучшает их свойства.

На сегодняшний

день почти все натуральные ткани содержат примеси. Натуральные волокна

смешивают с химическими. Что улучшает их свойства.

Химические волокна имеют целый ряд преимуществ перед натуральными.

Во-первых, производство химических волокон требует значительно меньших затрат труда. Поэтому стоимость готовой продукции гораздо дешевле.

Во-вторых, производство химических волокон не зависит от природных и климатических условий. Что позволяет получать очень много волокна за короткий период. Вот, к примеру, завод штапельного волокна может выпустить сто тонн продукции в сутки. Чтобы получить столько же волокна из хлопка, надо собрать урожай с пятидесяти тысяч гектаров. А завод синтетического волокна в год может дать столько искусственной шерсти, сколько можно получить от 15-20 миллионов овец.

В-третьих, в настоящее время созданы такие химические волокна, свойства которых

не встречались у натуральных волокон. Так, например, из некоторых химических

волокон производят немнущуюся одежду, прочную одежду красивой необычной

расцветки и многое другое.

Подведём итоги урока. На этом уроке мы говорили о химических волокнах. Узнали какие виды химических волокон бывают. А также рассмотрели этапы их производства.

Химические волокна на мировом рынке в 2015 года (Часть 2)

В 2015 г упало производство всех видов волокон учитывая, что выпуск химических волокон увеличился на 5,8% до 66,8 млн т.

В 2015 г, впервые с 2008 г, упало производство всех видов волокон, включая натуральные — на 0,7% по сравнению с предыдущим годом — до 94,9 млн т.

При этом выпуск химических волокон увеличился на 5,8% до 66,8 млн т (табл.1), а натуральных, главным образом хлопка, сократился на 13,2% до 28,1 млн т, наиболее круто со времен 1986 г [1].

Рост производства синтетических волокон составил 3,7%, в основном за счет полиэфирных (ПЭФ). В секторе целлюлозных волокон произошло резкое падение производства комплексных нитей и ацетатного сигаретного жгутика (на 7,5%), в то время как выпуск вискозного штапельного волокна вырос на 1,1% до рекордной за всю историю отметки — 4,9 млн т.

Таблица 1

Мировое производство химических волокон в 2015 г

|

Вид волокна |

Производство, млн т |

Доля, % |

|

Полиэфирные |

50,1 |

75 |

|

Целлюлозные |

6,0 |

9 |

|

Полиамидные |

4,7 |

7 |

|

Полипропиленовые |

2,7 |

4 |

|

Полиакрилонитрильные |

2,0 |

3 |

|

Другие |

1,3 |

2 |

|

Всего |

66,8 |

100 |

Среди крупнейших производителей химических волокон в мире остались (доля в %): Китай (70), США (4), Индия (4), Тайвань (3), Индонезия (2), остальные (17). По-прежнему, безусловный лидер — Китай, в топ — страны, на смену европейским, Японии, Южной Кореи и др., постепенно подбираются Индонезия, Бангладеш и Вьетнам. Только последние 2 в 2015 г имели среди крупных, национальных экспортеров положительный баланс; остальные 26 стран и Европейский Союз (ЕС-28) в 2015 г обнаружили падение на 5,3% экспорта текстиля и одежды на общую сумму около 622 млрд долл США.

По-прежнему, безусловный лидер — Китай, в топ — страны, на смену европейским, Японии, Южной Кореи и др., постепенно подбираются Индонезия, Бангладеш и Вьетнам. Только последние 2 в 2015 г имели среди крупных, национальных экспортеров положительный баланс; остальные 26 стран и Европейский Союз (ЕС-28) в 2015 г обнаружили падение на 5,3% экспорта текстиля и одежды на общую сумму около 622 млрд долл США.

Таблица 2

Импорт химических волокон в страны Европейского Союза (ЕС-28) в 2015*г

|

Тип волокон |

тонн |

+-% к 2014 г |

|

Полиамидные гладкие текстильные нити |

12531 |

-9 |

|

Полиамидные текстурированные нити |

13966 |

-16 |

|

Полиамидные технические нити |

37745 |

+3 |

|

Полиамидное штапельное и жгутовое волокна |

12862 |

-6 |

|

Ковровый жгутик BCF |

16236 |

-3 |

|

Полиэфирные предориентированные (POY) нити |

25608 |

+5 |

|

Полиэфирные гладкие текстильные нити |

59016 |

+3 |

|

Полиэфирные текстурированные нити |

199871 |

+1 |

|

Полиэфирные технические нити |

151879 |

-3 |

|

Полиэфирное штапельное и жгутовое волокна |

586670 |

+3 |

|

Полиакрилонитрильное штапельное и жгутовое волокна |

35448 |

-6 |

|

Полипропиленовые комплексные нити |

88629 |

+19 |

|

Полипропиленовые штапельное и жгутовое волокна |

20286 |

-3 |

|

Другие синтетические комплексные нити |

36644 |

-3 |

|

Другие синтетические штапельное и жгутовое волокна |

22238 |

-7 |

|

Вискозные текстильные нити |

6959 |

-3 |

|

Вискозное штапельное и жгутовое волокна |

30848 |

+1 |

|

Вискозные технические нити |

3302 |

-1 |

|

Ацетатные текстильные нити |

764 |

-7 |

|

Ацетатное штапельное и жгутовое волокна |

32176 |

+2 |

|

Другие целлюлозные комплексные нити |

1406 |

-6 |

|

Всего |

1396084 |

+2 |

*по ноябрь включительно

Импорт вех видов химических волокон в страны ЕС-28, согласно табл. 2, увеличился по сравнению с 2014 г на 2% или 1,4 млн т, причем заметнее других ПЭФ текстильных нитей и штапельного волокна, полипропиленовых (ПП) комплексных нитей (на 19%, 88,6 тыс т, в т ч 91% из Турции), полиамидных (ПА) технических и кордных нитей; значительно уменьшился импорт в эти страны ПА гладких и текстурированных нитей, полиакрильного (ПАН) штапельного волокна и других синтетических и целлюлозных волокон [2]. Основными поставщиками химических волокон в страны ЕС-28 были Китай (22%), Южная Корея (20%), Турция (9%). В целом, наиболее крупные поставки в эти страны (в % от общего объема импорта) приходится на ПЭФ штапельное волокно (42), текстильные (20) и технические (11) нити; ПА нити (7) и т.д.

2, увеличился по сравнению с 2014 г на 2% или 1,4 млн т, причем заметнее других ПЭФ текстильных нитей и штапельного волокна, полипропиленовых (ПП) комплексных нитей (на 19%, 88,6 тыс т, в т ч 91% из Турции), полиамидных (ПА) технических и кордных нитей; значительно уменьшился импорт в эти страны ПА гладких и текстурированных нитей, полиакрильного (ПАН) штапельного волокна и других синтетических и целлюлозных волокон [2]. Основными поставщиками химических волокон в страны ЕС-28 были Китай (22%), Южная Корея (20%), Турция (9%). В целом, наиболее крупные поставки в эти страны (в % от общего объема импорта) приходится на ПЭФ штапельное волокно (42), текстильные (20) и технические (11) нити; ПА нити (7) и т.д.

Интересно, придавая значимость развитию производства и потребления химических волокон в мире и обращая в который раз явное недопонимание (если не сказать хуже) этого вопроса в РФ, посмотреть на табл.3, где ВВП той или иной страны тесно связан с ее нынешним и будущим рейтингом в сфере химической и текстильной отраслей. На фоне убедительных достижений в этой области Китая, Индии, АСЕАН (и даже Африки) крайне плачевно выглядит наша страна. О чем еще можно говорить, если объем экспорта текстиля и одежды из Китая в 2015 г (около 280 млрд долл США) оказался выше доходной (около 220 млрд долл США) и расходной (около 250 млрд долл США) частей бюджета России на текущий год [3, 8].

На фоне убедительных достижений в этой области Китая, Индии, АСЕАН (и даже Африки) крайне плачевно выглядит наша страна. О чем еще можно говорить, если объем экспорта текстиля и одежды из Китая в 2015 г (около 280 млрд долл США) оказался выше доходной (около 220 млрд долл США) и расходной (около 250 млрд долл США) частей бюджета России на текущий год [3, 8].

За 5 лет, между 2010 и 2014 гг, доля Азии в мировом фабричном потреблении всех видов текстильного сырья поднялась от 76,8 до 80%, а абсолютное потребление выросло на 22,7%, т.е. этот регион благодаря в первую очередь Китаю, остается господствующей текстильной державой в мире. Хотя относительная доля всех других регионов стала меньше, это не сказалось на уровне их потребления волокон. В одних оно увеличилось — Средний Восток (+6,0%), Северная Америка (+3,4%), в других, наоборот, упало: Южная Америка (-4,6%), Западная Европа (-3,2%), Африка (-4,2%). В целом, мировой фабричный рынок потребления волокнистых материалов за последние годы заметно вырос — на 17,6% [4].

Среди промышленных стран ведущие позиции, как и прежде уверенно сохраняет Китай, с большим отрывом [1] опережая Индию, США, Турцию, Южную Корею и многих др. По сообщению Ассоциации химических волокон Китая, прирост этой продукции в 2015 г составил 8,9% до 47.3 млн т. Лидерами здесь остаются ПЭФ волокна, выпуск которых относительно предыдущего увеличился на 9,9 % до 39.2 млн т, а обоих видов комплексных нитей (технического и текстильного назначения) — на двухзначный процент [5]. Как видно из рис.1, эта тенденция сохранится и в 2016 г и рост производства нитей ориентировано на внутренние фабричное потребление и экспорт [6]. После довольно спокойного 2014 г выпуск ПЭФ штапельного волокна достиг рекордной отметки 9.6 млн т при росте на 3.1%. Рынок целлюлозных волокон в стране вырос незначительно — на 0,5% до 3,7 млн т вследствие суммарного итога прироста вискозного штапельного волокна на 2,6% и сокращения на протяжении последних 2-х лет производства ацетатного сигаретного жгута на 1,2%. Целлюлозные комплексные нити по-прежнему испытывают трудности, включая заметные колебания цен на Китайском рынке, что отразилось на резком сокращении их выпуска в 2015 г на 23,9% до 183 тыс т. По сообщению Национального статистического бюро Китая, производство химических волокон за первые 4 месяца 2016 г составило 15,5 млн т, т.е. на 5,9% больше по сравнению с тем же периодом предыдущего года [1].

Целлюлозные комплексные нити по-прежнему испытывают трудности, включая заметные колебания цен на Китайском рынке, что отразилось на резком сокращении их выпуска в 2015 г на 23,9% до 183 тыс т. По сообщению Национального статистического бюро Китая, производство химических волокон за первые 4 месяца 2016 г составило 15,5 млн т, т.е. на 5,9% больше по сравнению с тем же периодом предыдущего года [1].

Индустрия текстиля и одежды в Турции вносит 8% в ВВП (напомним, в России этот показатель около 1%), составляет 18% мирового экспорта, обеспечивает 10% рабочих мест в стране, сектор торговли имеет в 2015 г активное сальдо на сумму 15,1 млрд долл США, несмотря на не синхронизированное развитие вдоль отраслевой цепочки и некоторое расширение рынка импорта пряжи и волокон. Кстати, не без удовольствия констатируем, что российский экспорт в Турцию в 5 раз больше, чем импорт оттуда [7]. Заслуживает внимания бум в текстильном секторе Вьетнама, стремительно развивающим экспорт химических волокон, утроив его объем по сравнению с 2009 г, а в 2015 г достигшим самый высокий рост экспорта (8,2% к 2014 г) среди всех стран-экспортеров волокна, в т. ч. опередив Бангладеш (+6,1%).

ч. опередив Бангладеш (+6,1%).

Посмотрим на страны, активно проталкивающие свои санкции против России. Согласно табл. 5, в Германии очевиден факт снижения собственного производства химических волокон и в 1ю очередь ПЭФ (на 6%), ПА (на 1%), целлюлозных (на 7%), реализация упала на 5%, экспорт на 2%, импорт, хотя и немного, но поднялся (на 1%) и др.[9]. В США картина, иллюстрированная табл.6, намного хуже: в 2015 г значительно сократился выпуск ПА технической и текстильной нитей, коврового жгутика BCF (соответственно на 23.11 и 5%), ПЭФ технической нити (на 27%), ПП штапельного волокна (на 15%). При этом импорт синтетической продукции в эту страну почти в 10 раз опережает экспорт[10]. Так-что здесь «санкции» вряд ли уместны.

В целом, сегодня мировой баланс текстильного сырья включает 69% химических волокон (в т.ч. 63% синтетических и 6% целлюлозных) и 31% натуральных, преимущественно хлопок (ок. 95%), т.е по сравнению, например, с 2000 г доля химизации волокнистых материалов увеличилась на 14%. Со второй половины 1980 г на мировом рынке непрерывно растет доля химических комплексных нитей, опережая с 1995 г химические штапельные волокна и жгуты, а на текущий момент (рис.2) 1е достигли объема производства 42,7 млн т (63,9%), 2е 24,1 млн т (36,1%). С 2014 г согласно того же рисунка (кривая 2), комплексные нити (главным образом, синтетические — ПЭФ, ПА и ПП) стали преобладающим сырьем для текстильной индустрии, во многом способствуя росту производительности труда в этой отрасли и появлению качественно нового ассортимента готовых изделий.

Со второй половины 1980 г на мировом рынке непрерывно растет доля химических комплексных нитей, опережая с 1995 г химические штапельные волокна и жгуты, а на текущий момент (рис.2) 1е достигли объема производства 42,7 млн т (63,9%), 2е 24,1 млн т (36,1%). С 2014 г согласно того же рисунка (кривая 2), комплексные нити (главным образом, синтетические — ПЭФ, ПА и ПП) стали преобладающим сырьем для текстильной индустрии, во многом способствуя росту производительности труда в этой отрасли и появлению качественно нового ассортимента готовых изделий.

Сектор натуральных штапельных волокон (хлопок, шерсть, лен и др.) в 2015 г претерпел спад на 2,4% до 29,9 млн т, а синтетических (ПЭФ, ПАН, ПП и др.) достиг 18,4 млн т при установившемся ежегодном приросте около 4% [5]. Впервые за последние 6 лет немного (на 0.3%) снизились объемы производства до 5,7 млн т целлюлозных штапельных волокон, включая лиоцелл, ацетатный жгутик и др., в то время как выпуск вискозного штапельного волокна, наоборот, вырос по сравнению с предыдущим годом на 1,1% до 4. 9 млн т.

9 млн т.

Сегмент комплексных (филаментных) нитей, включающий в себя ПЭФ, ПА, ПП, целлюлозные и др., в 2015 г показал заметный рост: на 8,2% до 42,7 млн т, сохранив при этом довольно высокие темпы развития между 1980 и 2015 гг — 5,8%, а в период 2010-2015 гг — 7,7%. ПЭФ нити вновь подтвердили тенденцию роста, прибавив к 2014 г 9,9% объема производства и доведя его до 35,2 млн т (82% от мирового выпуска всех комплексных нитей). Далее идут ПА нити (прирост 2,1% до 4,7 млн т), целлюлозные (падение на 14% и приближение к уровню производства 30-х годов двадцатого столетия), ПП (спад на 0,3% до 1,7 млн т). В нынешней структуре комплексных нитей доминирующую роль играют текстильные (гладкие и текстурированные) нити — 85%; потом с большим отрывом технические (включая кордные) нити — 10%; малоразвесной ковровый жгутик типа BCF — 5%.

Общее количество текстильного сырья в виде комплексных нитей и пряжи, вырабатываемой из штапельного волокна натурального и химического происхождения, составило в 2015 г 81,3 млн т (рис. 2, кривые 1 и 2) и выросло на 4,0%. При этом по сравнению с предыдущим годом выпуск штапельной пряжи упал на 0,3%, а комплексных нитей увеличился на 8,2%, в т.ч. технического назначения — на 5,3% [5].

2, кривые 1 и 2) и выросло на 4,0%. При этом по сравнению с предыдущим годом выпуск штапельной пряжи упал на 0,3%, а комплексных нитей увеличился на 8,2%, в т.ч. технического назначения — на 5,3% [5].

Рынок высококачественных гидратцеллюлозных волокон компании «Lenzig» (Австрия) сильно изменился в 2015 г, охватывая сегодня практически все регионы и промышленные группы. Причина тому — развитие и востребованность мощностей по производству целлюлозных пульпы и волокон, высокий уровень продаж готовой продукции, особенно волокна Tencel (из семейства лиоцелл), получаемому по безсероуглеродному способу прямым растворением полимера в н-метил-морфолиноксиде. Доля этих волокон в общих доходах компании возросла до 40,5% в 2015 г по сравнению с 35% в предыдущем, расходы на исследования и развитие увеличились на 47% до 29,8 млн евро. Инновационная стратегия «Lenzig Group» сегодня сфокусирована на развитии производства и рынка специальных волокон, мощности по которым непрерывно расширяются. Эта компания подписала соглашение с «The Woolmark Company Pty Ltd» (Австралия) о выпуске на мировой коллекционный рынок текстильной продукции с применением смеси волокон из мериносной шерсти и тенцела [1]. Высокая ментальность хлопка и низкие продажные цены на ПЭФ волокно постоянно создают напряженность среди конкурентов на мировом рынке текстильного сырья. Тем не менее, сегмент рынка волокон, базирующийся на древесной целлюлозе, благодаря фирме «Lenzig» приобретает положительную динамику и позволяет компании ожидать в 2016 г повышение финансовой прибыли по сравнению с 2015 г.

Эта компания подписала соглашение с «The Woolmark Company Pty Ltd» (Австралия) о выпуске на мировой коллекционный рынок текстильной продукции с применением смеси волокон из мериносной шерсти и тенцела [1]. Высокая ментальность хлопка и низкие продажные цены на ПЭФ волокно постоянно создают напряженность среди конкурентов на мировом рынке текстильного сырья. Тем не менее, сегмент рынка волокон, базирующийся на древесной целлюлозе, благодаря фирме «Lenzig» приобретает положительную динамику и позволяет компании ожидать в 2016 г повышение финансовой прибыли по сравнению с 2015 г.

Наблюдаемое в последние годы бурное развитие волокон, упаковочной тары (главным образом бутылей для разлива воды, соков, пива и т.п.) на основе полиэтилентерефталата (ПЭТ) предусматривает создание соответствующих мощностей производства и темпов их роста исходного сырья — параксилола (ПК), терефталевой кислоты (ТФК) и моноэтиленгликоля (МЭГ). Из табл. 7 очевидно, что этот баланс в мировом масштабе соблюдается и практически отвечает нынешнему и будущему потреблению ПЭФ волокон [5]. Помимо нефти, для них появляются новые источники исходного сырья.

Помимо нефти, для них появляются новые источники исходного сырья.

Тайваньская компания «FENC Corp.» впервые в мире выпустила рубашки из 100%-ного био-ПЭФ волокна. Исходное сырье для него — ПК, ТФК и МЭГ получено полностью из растений, из которого синтезирован ПЭТ, сформованы нити POY и DTY, изготовлены окрашенные ткани и выпущены «FENC Corp.» новые рубашки (блузки). Этот успех пришел после того как эта же компания представила в 2013-2014 гг бутылки для Кока-колы из 100%-ного био-ПЭТ. Реальной базой для организации новых видов ПЭФ волокон могут служить полилактиды (ПЛА), синтезируемые из молочной кислоты, получаемой в свою очередь из кукурузы, пшеницы и др. сельскохозяйственных культур. Еще несколько лет назад, в 2012 г, в мире существовало 25 предприятий на 30 производственных площадках, производящих около 200 тыс т полимолочной кислоты. Пока основное применение ПЛА нашли в промышленности упаковочных товаров. Однако, все чаще этот полимер применяют для изготовления более долговечных изделий, после эксплуатации легко, без экологической нагрузки утилизируемых в природной среде. Ведущим производителем ПЛА в настоящее время является действующая в США и Таиланде компания «Natur Works» с объемом выпуска 140 тыс т/г [11]. Прогнозируемый рост мирового производства ПЛА, как показано на рис.3, вселяет уверенность в расширении сырьевой базы (к 2020 г может превысить 950 тыс т) и сфер применения ПЭФ волокон, например, в качестве нижней и верхней одежды, постельного белья, других видов домашнего обихода.

Ведущим производителем ПЛА в настоящее время является действующая в США и Таиланде компания «Natur Works» с объемом выпуска 140 тыс т/г [11]. Прогнозируемый рост мирового производства ПЛА, как показано на рис.3, вселяет уверенность в расширении сырьевой базы (к 2020 г может превысить 950 тыс т) и сфер применения ПЭФ волокон, например, в качестве нижней и верхней одежды, постельного белья, других видов домашнего обихода.

При столь мощном наступлении ПЭФ волокон на мировой рынок технического и бытового текстиля, волокна из ПА все больше остаются в тени. Хотя эти ощущения в известной мере кажущиеся и верны с точки зрения роста объемов производства, но не всегда объективно отражают незаменимую роль этого материала в той или иной сфере применения. Поэтому, как утверждает табл. 8, положительная динамика потребления всех типов нитей из ПА6 (капрон) и ПА66 (найлон) сохранится. При этом, по-прежнему, соотношение между ними примерно равно как 3:1. Однако, это соотношение значительно больше в сторону ПА6 для текстильной нити (7:1), а для технической и кордной заметно ниже (1,5:1,0). Последнее, очевидно, вызвано рядом преимуществ технической нити ПА66, отмеченных в табл.9, как-то: широкое применение в качестве текстильного корда для шин, в первую очередь авиационных; изготовление подушек безопасности (где они вне конкуренции) и специальных швейных ниток. Указанное здесь в большей степени касается азиатского и американского регионов. В странах ЕС-28, наоборот, доля корда не столь заметна, а преобладает использование ПА 66 для различных видов инженерных пластиков (табл.10).

Последнее, очевидно, вызвано рядом преимуществ технической нити ПА66, отмеченных в табл.9, как-то: широкое применение в качестве текстильного корда для шин, в первую очередь авиационных; изготовление подушек безопасности (где они вне конкуренции) и специальных швейных ниток. Указанное здесь в большей степени касается азиатского и американского регионов. В странах ЕС-28, наоборот, доля корда не столь заметна, а преобладает использование ПА 66 для различных видов инженерных пластиков (табл.10).

Среди известных видов ПП волокон пленочные нити из этого полимера по объемам производства и потребления занимают ведущее место, в т.ч. и в нашей стране [15], правда, технология для их изготовления за последние годы изменилась не столь значительно. Поэтому, учитывая растущий рынок товаров из этой нити, в частности, основу (каркас) для ковров, сеновязальный и упаковочный шпагат, мягкие контейнеры (биг-беги, мешки), гео- и агротекстиль и многое другое, следует признать актуальной и эффективной разработку компанией «Oerlikon-Barmag» (Германия, г Хемнитц) концепции «Evo Tape» новой экструзивной линии FB-9 для получения широкого ассортимента пленочных нитей из ПП и других полиолефинов [6]. Целью настоящей разработки явилась оптимизация издержек производства, увеличение производительности линии, экономия потребляемой энергии и т.п. В итоге фирме удалось достигнуть впечатляющих результатов, сформулированных ниже для ПП пленочных нитей различного назначения:

Целью настоящей разработки явилась оптимизация издержек производства, увеличение производительности линии, экономия потребляемой энергии и т.п. В итоге фирме удалось достигнуть впечатляющих результатов, сформулированных ниже для ПП пленочных нитей различного назначения:

При этом удельное потребление энергии, согласно рис.4, снижается с ростом производительности экструдера, а достигнутое качество ПП пленочных нитей отвечает современным требованиям для изготовления коврового каркаса (низкие значения усадки и удлинения), шпагата (в профилированном и фибриллированном виде, высокая прочность в узле), биг-бегов и геотекстиля (прочность на разрыв до 70 гс/текс при удлинении не более 25%). Благодаря внесенным изменениям в технологическую и аппаратную схему процесса уменьшается обрывность нитей, перезаправок, что позволяет сэкономить от 2 до 5% отходов при ткачестве.

Кратко коснемся бытовой и промышленной моды на химические волокна. К первым, безусловно, относится высокоэластичное полиуретановое волокно, рекламируемое чаще под названием спандекс. Среднеежегодные темпы роста его мирового рынка между 2015 и 2020 гг прогнозируется на уровне 7,2%. Объяснение этому лежит в осознанном и возрастающем потреблении изделий с недолговременной эксплуатацией. Наиболее высокие темпы роста производства, сохраняются в азиатском регионе. Ключевую роль здесь занимают японские компании «Tejin», «Toray», «Asahi Kasel» и др. В текстильной промышленности эти волокна в основном используются для спортивной одежды, плавательных костюмов, женского нижнего белья, т.н. «активной одежды», других растяжимых изделий, создающих комфорт в повседневной носке.

Среднеежегодные темпы роста его мирового рынка между 2015 и 2020 гг прогнозируется на уровне 7,2%. Объяснение этому лежит в осознанном и возрастающем потреблении изделий с недолговременной эксплуатацией. Наиболее высокие темпы роста производства, сохраняются в азиатском регионе. Ключевую роль здесь занимают японские компании «Tejin», «Toray», «Asahi Kasel» и др. В текстильной промышленности эти волокна в основном используются для спортивной одежды, плавательных костюмов, женского нижнего белья, т.н. «активной одежды», других растяжимых изделий, создающих комфорт в повседневной носке.

Наибольшей привлекательностью в промышленной моде, наверное, пользуются углеродные (УВ) и арамидные (АВ) волокна. В последнее время рынок композиционных материалов, армированных УВ, сильно увеличился, по мере того, как приживались инновационные способы их использования — от спорттоваров до воздушно-космической сферы, укрепления зданий, лопастей ветряных двигателей и т.д. Для создания высококачественного УВ, удовлетворяющего требованиям вышеперечисленной продукции, в качестве исходного сырья (прекурсора) преимущественно используется специально подготовленное полиакрильнитрильное (ПАН) волокно, доля которого (всего в мире ок. 2 млн т/год) составляет 6% (ок. 130 тыс т/год) [12]. Исторически сложившийся рынок УВ волокна был в большей степени ориентирован на малоразвесные жгуты (3-12К), в то время как современный рынок ориентирован на большие жгуты (24-50 и даже 300 К) и диктует их превалирующее развитие (сегодня их уже ок. 50%) для областей использования, процитированных здесь чуть выше. В настоящее время в мире существует более 40 производителей ПАН волокон, из которых наиболее успешно выпускают исходный материал для УВ «Toray» (Япония), «Teijin» и «FPS» (Тайвань), «Hexcel» и «Cytek» (США), «Dow Aksa» (Турция) и др. Причем перечисленные компании фокусируются на внутренний рынок и представляют прекурсор непосредственно своим внутренним (дочерним) подразделениям — производителям УВ.

Для создания высококачественного УВ, удовлетворяющего требованиям вышеперечисленной продукции, в качестве исходного сырья (прекурсора) преимущественно используется специально подготовленное полиакрильнитрильное (ПАН) волокно, доля которого (всего в мире ок. 2 млн т/год) составляет 6% (ок. 130 тыс т/год) [12]. Исторически сложившийся рынок УВ волокна был в большей степени ориентирован на малоразвесные жгуты (3-12К), в то время как современный рынок ориентирован на большие жгуты (24-50 и даже 300 К) и диктует их превалирующее развитие (сегодня их уже ок. 50%) для областей использования, процитированных здесь чуть выше. В настоящее время в мире существует более 40 производителей ПАН волокон, из которых наиболее успешно выпускают исходный материал для УВ «Toray» (Япония), «Teijin» и «FPS» (Тайвань), «Hexcel» и «Cytek» (США), «Dow Aksa» (Турция) и др. Причем перечисленные компании фокусируются на внутренний рынок и представляют прекурсор непосредственно своим внутренним (дочерним) подразделениям — производителям УВ. Известны только две компании — «Dolan» (Германия) и «Jilin» (Китай), которые открыто продают его на мировом рынке.

Известны только две компании — «Dolan» (Германия) и «Jilin» (Китай), которые открыто продают его на мировом рынке.

По мнению [12], производителю ПАН волокон с огромными технологическими ресурсами требуется не менее 5 лет и десятки миллионов долл на разработку оптимального исходного материала для получения высококачественного УВ. Некоторые эксперты утверждают, что ноу-хау ПАН-прекурсора составляет 60-70% и даже до 90% всех ноу-хау, используемых в производстве УВ. Хотелось бы, чтобы это поняли наши специалисты, которые на протяжении длительного времени (не менее 10 раз по 5 лет!) безуспешно занимаются этой проблемой и видят ее решение лишь в безидейном и затратном расширении количества исследователей и организаций, созерцая при этом низкие механо-структурные свойства отечественных УВ.

Компания «Future Materiale Grup» («FMG») (Великобритания), излагая свою стратегию в секторе создания перспективных материалов, опубликовала результаты новых анализов потенциала развития сценария на рынке углеродных волокон на ближайшие 20 лет [13]. «FMG» исследовала влияние потенциала будущего развития аэрокосмического и автомобильного сектора на промышленность УВ. Ключевым вопросом коммерческого заказа углеродного материала в аэрокосмической сфере окажется оценка специально запланированной работоспособности самолетов. В случае успешных результатов потребность аэрокосмического комплекса увеличится на 25%, т.е. почти в 2 раза в предстоящие 20 лет. Автомобильный рынок предполагает также растущий потенциал. Если ниша высококлассных автомобилей, изготовленных с применением УВ, займет 1%, то реализация этих волокон на автомобильном рынке стремительно возрастет: от 250 млндолл США сегодня до, несомненно, 3 млрддолл США в последующие 20 лет. Если мировой рынок автомобилей сможет освоить 1 кг УВ на 1 машину, то реализация может удвоиться до 6 млрддолл США.

«FMG» исследовала влияние потенциала будущего развития аэрокосмического и автомобильного сектора на промышленность УВ. Ключевым вопросом коммерческого заказа углеродного материала в аэрокосмической сфере окажется оценка специально запланированной работоспособности самолетов. В случае успешных результатов потребность аэрокосмического комплекса увеличится на 25%, т.е. почти в 2 раза в предстоящие 20 лет. Автомобильный рынок предполагает также растущий потенциал. Если ниша высококлассных автомобилей, изготовленных с применением УВ, займет 1%, то реализация этих волокон на автомобильном рынке стремительно возрастет: от 250 млндолл США сегодня до, несомненно, 3 млрддолл США в последующие 20 лет. Если мировой рынок автомобилей сможет освоить 1 кг УВ на 1 машину, то реализация может удвоиться до 6 млрддолл США.

Компании «ОRNL» и «RMX» из штата Теннеси (США) запатентовали новую технологию, предусматривающую резкое сокращение времени и энергопотребления в производстве УВ. Предложенный процесс плазменной обработки максимально приближен к стадии окисления (или термостабилизации) ПАН-прекурсоров перед карбонизацией, иначе — когда термопластичный полимер превращается в термореактивный. При получении УВ — окисление, как правило, многоступенчатый процесс, отнимающий большую часть времени и электроэнергии. Обычно считается, что на окисление прекурсора уходит от 80 до 120 минут. «ОRNL» с использованием плазмы закладывает этот параметр в 2,5-3,0 раза меньше, т.е. от 25 до 35 минут. Сравнение обычной технологии окисления с новой — плазменным окислением — снижает расход электроэнергии на 75% и в целом стоимость производства на 20%, обеспечивая при этом улучшение качества УВ и гарантируя тем самым возможность его применения во всех известных областях, вплоть до аэрокосмической техники. Поэтому запатентованный процесс плазменного окисления (т.н. патент «4М») может оказаться ключевым в расширении мирового рынка углеродных материалов от 83 тыс т в 2015 г до 219 тыс т в 2024 г [1].

При получении УВ — окисление, как правило, многоступенчатый процесс, отнимающий большую часть времени и электроэнергии. Обычно считается, что на окисление прекурсора уходит от 80 до 120 минут. «ОRNL» с использованием плазмы закладывает этот параметр в 2,5-3,0 раза меньше, т.е. от 25 до 35 минут. Сравнение обычной технологии окисления с новой — плазменным окислением — снижает расход электроэнергии на 75% и в целом стоимость производства на 20%, обеспечивая при этом улучшение качества УВ и гарантируя тем самым возможность его применения во всех известных областях, вплоть до аэрокосмической техники. Поэтому запатентованный процесс плазменного окисления (т.н. патент «4М») может оказаться ключевым в расширении мирового рынка углеродных материалов от 83 тыс т в 2015 г до 219 тыс т в 2024 г [1].

Развитие производства высокопрочных высокомодульных и термостойких волокон (АВ), главным образом на основе ароматических гетероциклических полиамидов и, частично, полиэфиров стало одной из важнейших составляющих мировой промышленности за предыдущие 30 лет. Монополистами здесь являются США и Япония, на долю которых приходится более 70% глобального объема производимых АВ. Доля Китая выросла до 13%, Южная Корея — до 7%, а суммарный прирост их в мире за последние 5-7 лет находится на уровне 4-5% в год. По данным ООО «Лирсот» [14], суммарная доля производства арамидных материалов в России в мировом выпуске составляет менее 0,4%, хотя в них имеется высокая потребность, что подтверждается ежегодным импортом от 1,5 до 2,0 тыс т, в т.ч. 100-150 т волокна Арселон из Белоруссии. К 2020 г минимальная емкость отечественного рынка АВ составит 2,5 тыс.т/год. Указанное выше отставание тем более не созвучно имеющимся фактам о том, что отечественные арамидные нити Армос и Русар превосходят по механическим показателям все зарубежные аналоги: прочность их достигает 300 сН/текс; модуль упругости (150-160 Гпа) не уступает лучшим образцам нитей Кевлар-149 и Тварон НМ.

Монополистами здесь являются США и Япония, на долю которых приходится более 70% глобального объема производимых АВ. Доля Китая выросла до 13%, Южная Корея — до 7%, а суммарный прирост их в мире за последние 5-7 лет находится на уровне 4-5% в год. По данным ООО «Лирсот» [14], суммарная доля производства арамидных материалов в России в мировом выпуске составляет менее 0,4%, хотя в них имеется высокая потребность, что подтверждается ежегодным импортом от 1,5 до 2,0 тыс т, в т.ч. 100-150 т волокна Арселон из Белоруссии. К 2020 г минимальная емкость отечественного рынка АВ составит 2,5 тыс.т/год. Указанное выше отставание тем более не созвучно имеющимся фактам о том, что отечественные арамидные нити Армос и Русар превосходят по механическим показателям все зарубежные аналоги: прочность их достигает 300 сН/текс; модуль упругости (150-160 Гпа) не уступает лучшим образцам нитей Кевлар-149 и Тварон НМ.

Из 34 тыс т термостойких АВ, выпускаемых различными фирмами в 2015 г, более 20 тыс т приходится на метаарамидное волокно Номекс фирмы «Du Pont» (США), остальные производители таких волокон (в России оно известно под названием Фенилон) фирмы «Teijin» (Япония), «Jantei Spandex» (Китай) и мн. др. Компания «Teijin Ltd» планирует расширять на 10% мощности производства пара-арамидного волокна «Технора» в г Матсуама (Япония) с началом ее освоения в октябре 2017 г Стимулом для данного решения послужили высокий приоритет Техноры в части выполнения различных специальных требований на мировом рынке. Прославленное своей прочностью, модулем упругости и устойчивостью к внешним воздействиям это волокно применяется в качестве армирующего материала резиновых деталей автомобилей, композитов для гражданского строительства, канатов и тросов, защитной одежды [1].

др. Компания «Teijin Ltd» планирует расширять на 10% мощности производства пара-арамидного волокна «Технора» в г Матсуама (Япония) с началом ее освоения в октябре 2017 г Стимулом для данного решения послужили высокий приоритет Техноры в части выполнения различных специальных требований на мировом рынке. Прославленное своей прочностью, модулем упругости и устойчивостью к внешним воздействиям это волокно применяется в качестве армирующего материала резиновых деталей автомобилей, композитов для гражданского строительства, канатов и тросов, защитной одежды [1].

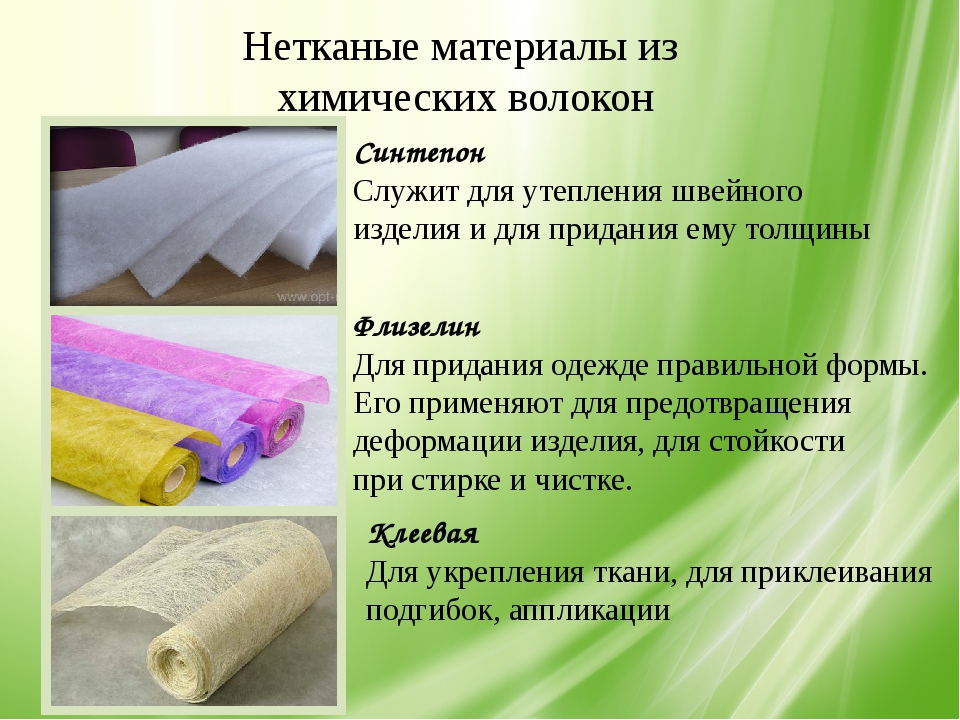

Мировой рынок нетканых материалов (НМ), занимающих сегодня передовые позиции в инвестиционных проектах текстиля, планируется увеличить от 32,7 млрд долл США в 2015 г до 47,7 млр ддолл США в 2020 г (т.е. в 1,5 раза за 5 лет!) с прогнозируемым темпом роста 7,9% в год, а их производство в этот же период — 5,7% в год. Китай остается лидером в этой области, выпуск НМ там с конца 2014 г до 2020 г возрастет на 1,2 млн т при средних ежегодных темпах прироста 7,0% [18]. Для прогрессивных методов получения НМ, например гидроструйного перепутывания волокон, они будут еще выше — 7,6% в год. Согласно сообщению Общеевропейской Ассоциации Edana (Брюссель, Бельгия), производство НМ в Европе в 2015 г выросло на 3,6% до 2,33 млн т, несмотря на сравнительно медленный рост экономики в данном регионе. Производство НМ на основе волокнистого сырья с помощью сухого, мокрого и аэродинамического способов укладки по сравнению с 2014 г достигло рекордного прироста — 3,1%, а — способом формования из расплава (спанбонд, мелтблаун) также оказался весьма высоким — 4,3%. Тем не менее, наилучшие показатели здесь у гидроструйного способа получения НМ — 7,0%. Хотя преобладающим в Европе остается рынок гигиенической продукции из НМ (на его долю приходится 31%), в 2015 г отмечен рекордный уровень роста выпуска НМ для автомобилестроения (+9%), агрокультур (+11%), протирочных изделий (+11%) и фильтрации воздуха и жидкостей (+17%).

Для прогрессивных методов получения НМ, например гидроструйного перепутывания волокон, они будут еще выше — 7,6% в год. Согласно сообщению Общеевропейской Ассоциации Edana (Брюссель, Бельгия), производство НМ в Европе в 2015 г выросло на 3,6% до 2,33 млн т, несмотря на сравнительно медленный рост экономики в данном регионе. Производство НМ на основе волокнистого сырья с помощью сухого, мокрого и аэродинамического способов укладки по сравнению с 2014 г достигло рекордного прироста — 3,1%, а — способом формования из расплава (спанбонд, мелтблаун) также оказался весьма высоким — 4,3%. Тем не менее, наилучшие показатели здесь у гидроструйного способа получения НМ — 7,0%. Хотя преобладающим в Европе остается рынок гигиенической продукции из НМ (на его долю приходится 31%), в 2015 г отмечен рекордный уровень роста выпуска НМ для автомобилестроения (+9%), агрокультур (+11%), протирочных изделий (+11%) и фильтрации воздуха и жидкостей (+17%).

В первые 9 месяцев 2015 г подъем производства НМ в Германии по сравнению с тем же периодом 2014 г составил 4,6%, заказы увеличились на 4,1%, продажи выросли на 8,2%. В Японии, как следует из табл.11, сохранился прошлогодний уровень производства НМ, но обращает на себя внимание довольно широкий набор методов их получения, где заметно превалирует спанбонд, а по среднегодовому приросту — термобондинг [16]. Не пользуется, очевидно, там популярностью метод химбондинга (сцепление волокон с помощью латексов, ПАВ, клеев и т.п.).

В Японии, как следует из табл.11, сохранился прошлогодний уровень производства НМ, но обращает на себя внимание довольно широкий набор методов их получения, где заметно превалирует спанбонд, а по среднегодовому приросту — термобондинг [16]. Не пользуется, очевидно, там популярностью метод химбондинга (сцепление волокон с помощью латексов, ПАВ, клеев и т.п.).

Известный производитель НМ фирма «Mogyl» (Турция) выпустила впервые на рынок мелтблаун из полибутилентерефталата (ПБТ) — новый продукт в ассортименте НМ, предназначенный для фильтрации жидкостей и газов. В случае с ПБТ за счет образования более мелких пор фильтрация становится значительно эффективнее и ее можно проводить при более высоких температурах по сравнению с фильтрами из ПП. Они также проявляют высокую устойчивость к органическим растворителям и горючим жидкостям. Кроме того, ПБТ находит применение при длительной транспортировке в крупных цистернах топлива и нефти и последующей фильтрации углеводородов в условиях, подобных горячей и агрессивной среде. В отличие от ПП, который абсорбирует углеводород и набухает в нем, ПБТ при этом прекрасно функционирует, равно как и в установках приготовления смазочных материалов и хладагентов для фильтрации газообразных продуктов. Компания «Mogyl» производит также НМ на основе ПЭТ/ПБТ в SM (спанбонд-мелтблаун) и SMS вариантах [1].

В отличие от ПП, который абсорбирует углеводород и набухает в нем, ПБТ при этом прекрасно функционирует, равно как и в установках приготовления смазочных материалов и хладагентов для фильтрации газообразных продуктов. Компания «Mogyl» производит также НМ на основе ПЭТ/ПБТ в SM (спанбонд-мелтблаун) и SMS вариантах [1].

На сегодняшний день в мире 50% НМ в виде спанбонда или мелтблаун производится непосредственно из полимеров типа полиэтилена (ПЭ), ПП, ПЭТ, ПА, ПБТ, ПЛА, полисульфона и др., перерабатываемых чаще всего на экструдерах из гранулята или крошки (иногда порошка). Несмотря на то, что большая часть используется для получения медицинских и разнообразных гигиенических товаров, промышленное использование спанбонда и мелтблауна постоянно растет, постепенно вытесняя как классические материалы (ткани и пленки и т.п.), так и кардинговые НМ, в силу их технико-экономических преимуществ. В строительстве, преимущественно дорожном, доля спанбонда ныне составляет уже более 80%, а в области фильтровальных НМ — более 50%. Одновременно с этим наблюдается активное внедрение его в геотекстиль. Из перечисленных выше примеров для производства спанбонда и мелтблаун наиболее пригоден гранулят ПЭТ, поскольку имеет среднемировые рыночные цены ниже, чем ближайший конкурент — ПП, очевидные преимущества в эксплуатационных свойствах (в частности, в строительной промышленности) — долговечность, жаропрочность, энергоемкость, хладостойкость, прочность, упругость и т.д. Компании «Oerlikon Neumag» (Германия) при внедрении ряда разработок удалось с помощью новых технологий провести оптимизацию существующего процесса с целью сокращения затрат на сырье более чем на 5%, потребление электроэнергии на 20% и в целом по сравнению со стоимостью обычных систем производства спанбонда на 30%, при этом предложить ряд оригинальных решений по созданию готовой продукции с особыми требованиями [2]. Такие «скачки», по нашему мнению, возможны лишь внутри наукоемкой технологии, реализуемой на стыке химического и текстильного потенциала знаний, являющихся надежным залогом развития уникальных НМ в будущем и внедрение их во многие сферы жизнедеятельности человека, сопряженные с обустройством на Земле и полетами в Космос.

Одновременно с этим наблюдается активное внедрение его в геотекстиль. Из перечисленных выше примеров для производства спанбонда и мелтблаун наиболее пригоден гранулят ПЭТ, поскольку имеет среднемировые рыночные цены ниже, чем ближайший конкурент — ПП, очевидные преимущества в эксплуатационных свойствах (в частности, в строительной промышленности) — долговечность, жаропрочность, энергоемкость, хладостойкость, прочность, упругость и т.д. Компании «Oerlikon Neumag» (Германия) при внедрении ряда разработок удалось с помощью новых технологий провести оптимизацию существующего процесса с целью сокращения затрат на сырье более чем на 5%, потребление электроэнергии на 20% и в целом по сравнению со стоимостью обычных систем производства спанбонда на 30%, при этом предложить ряд оригинальных решений по созданию готовой продукции с особыми требованиями [2]. Такие «скачки», по нашему мнению, возможны лишь внутри наукоемкой технологии, реализуемой на стыке химического и текстильного потенциала знаний, являющихся надежным залогом развития уникальных НМ в будущем и внедрение их во многие сферы жизнедеятельности человека, сопряженные с обустройством на Земле и полетами в Космос.

Список литературы:

- Chem. Fibers Int., №2 (66), yune 2016, s.52.

- Chem. Fibers Int., №1 (65), march, 2016, s.4.

- https://www.aif.ru/dontknows/infographies/byudzhet rossi na 2016 god inforagfika.

- Fiber Organon, november, 2015.

- Engelhardf A.// Fiber Year Report, yune 2016, s.18.

- Fiber a.Filaments, issue 19, september 2014, s.24.

- Костиков В. // Аргументы и факты, №32, 2016, с.5.

- IMF World Economik Outlook Reports, №1, 2016.

- IVC, Frankfurt/Deutschland, 2016.

- Fiber Organon, march 2016.

- Пласт курьер, №5, 2012, с.22.

- Verdenhalfen I., Pichler D.// Chem. Fiber Int., 1, 2016, s.10.

- IEC World, march, 2016, s.8.

- Мусина Т.К.// Доклад на III Международном симпозиуме «Российский рынок технического текстиля и нетканых материалов: наука и производство в современных экономических условиях».

Москва, Экспоцентр, павильон 7, 23-24 февраля 2016г.

Москва, Экспоцентр, павильон 7, 23-24 февраля 2016г. - Айзенштейн Э.М. // Neftegaz.RU, №10, 2015, с.30.

- Japanese Ministry of Economy, Trade a.Indastry (METI), Tokyo, 2016.

- Markets a. Markets, Pune (India), 2016.

Виды синтетических волокон

Выделяют три основных вида синтетических волокон, которые используют для изготовления нитей для фильтровальных тканей:- полиэфирное волокно;

- полиамидное волокно;

- полипропиленовое.

Из полиэфирных нитей производят такие фильтровальные ткани:

- ткань полиэфирная артикул 86033,

- ткань ТЛФ-5 артикул 56190.

Из полиамидных нитей изготавливают ткань полиамидную артикул 56035, так же полиамид входит в состав ткани ТТФ-11 артикул 2409.

Широкое распространение получили полипропиленовые нити, из них ткут многие виды фильтровальных тканей, такие как:

- ткань фильтровальная КС-34;

- ткань кислостойкая КС-34;

- ткань полипропиленовая ТФП-92М артикул 56306.

Полиэфирные волокна — синтетические волокна, формуемые из расплава полиэтилентерефталата. Превосходят по термостойкости большинство натуральных и химических волокон: при 180°С они сохраняют прочность на 50%. Загораются полиэфирные волокна с трудом и гаснут после удаления источника огня; при контакте с искрой и электродугой не обугливаются.

Полиэфирные волокна сравнительно атмосферостойки. Они растворяются в фенолах, частично (с разрушением) — в концентрированной серной и азотной кислотах; полностью разрушаются при кипячении в концентрированных щелочах. Обработка паром при 100°С из-за частичного гидролиза полимера вызывает снижение прочности волокна (0,12% за 1 ч).

Полиэфирные волокна устойчивы к действию ацетона, четырёххлористого углерода, дихлорэтана и др. растворителей, микроорганизмов, моли, плесени, коврового жучка.

Устойчивость к истиранию и сопротивление многократным изгибам полиэфирных волокон ниже, чем у полиамидных волокон, а ударная прочность выше. Прочность при растяжении полиэфирных волокон выше, чем у других типов химических волокон.

Прочность при растяжении полиэфирных волокон выше, чем у других типов химических волокон.

Полиэфирное волокно обладает большим количеством достоинств, но так же имеет недостатки. Такие как трудность крашения обычными методами, сильная электризуемость, склонность к пиллингу, жёсткость изделий — во многом устраняются химической модификацией полиэтилентерефталата, например диметилизофталатом, диметиладипинатом (эти соединения вводят в реакционную смесь на стадии синтеза полиэтилентерефталата).

Техническая нить из полиэфирных волокон имеет широкую сферу использования. Ее применяют при изготовлении транспортёрных лент, приводных ремней, верёвок, канатов, парусов, рыболовных сетей и тралов, бензо- и нефтестойких шлангов, электроизоляционных и фильтровальных материалов, в качестве шинного корда. Полиэфирные волокна успешно применяют в медицине (синтетические кровеносные сосуды, хирургические нити). Из моноволокна делают сетки для бумагоделательных машин, щётки для хлопкоуборочных комбайнов, струны для ракеток и т. д. Текстильная нить идёт на изготовление трикотажа, тканей типа тафты, крепов и др. Методом «ложной крутки» получают высокообъёмную пряжу типа кримплен и мэлан. Штапельное полиэфирное волокно применяют в смеси с шерстью, хлопком или льном. Из таких смесей вырабатывают костюмные, пальтовые, сорочечные, плательные ткани, гардинно-тюлевые изделия и др. В чистом или смешанном виде полиэфирные волокна используют для производства искусственного меха, ковров. Войлок из полиэфирных волокон по важнейшим характеристикам превосходит войлок из натуральной шерсти. Торговые названия полиэфирных волокон: лавсан (СССР), терилен (Великобритания), дакрон (США), тетерон (Япония), элана (ПНР), тергаль (Франция), тесил (ЧССР) и др.

д. Текстильная нить идёт на изготовление трикотажа, тканей типа тафты, крепов и др. Методом «ложной крутки» получают высокообъёмную пряжу типа кримплен и мэлан. Штапельное полиэфирное волокно применяют в смеси с шерстью, хлопком или льном. Из таких смесей вырабатывают костюмные, пальтовые, сорочечные, плательные ткани, гардинно-тюлевые изделия и др. В чистом или смешанном виде полиэфирные волокна используют для производства искусственного меха, ковров. Войлок из полиэфирных волокон по важнейшим характеристикам превосходит войлок из натуральной шерсти. Торговые названия полиэфирных волокон: лавсан (СССР), терилен (Великобритания), дакрон (США), тетерон (Япония), элана (ПНР), тергаль (Франция), тесил (ЧССР) и др.

Полиамидное волокно

Полиамидное волокно — синтетические волокна, формуемые из расплавов или растворов полиамидов. Обычно для производства полиамидных волокон используют линейные алифатические полиамиды с молекулярной массой от 15 000 до 30 000 (чаще всего поликапроамид и полигексаметиленадипинамид).

С конца 60-х гг. 20 в. налажен выпуск полиамидных волокон из ароматических полиамидов, обладающих высокой термостойкостью. Технологический процесс получения полиамидных волокон включает три основных этапа: синтез полимера, формование волокна и его текстильную обработку. Полиамидные волокна характеризуются высокой прочностью при растяжении, отличной стойкостью к истиранию и ударным нагрузкам. Устойчивы к действию многих химических реагентов, хорошо противостоят биохимическим воздействиям, окрашиваются многими красителями. Максимальная рабочая температура волокон из алифатических полиамидов 80—150°С, волокон из ароматических полиамидов — 350—600°С.Полиамидные волокна растворяются в концентрированных минеральных кислотах, феноле, крезоле, трихлорэтане, хлороформе и др. Полиамидные волокна малогигроскопичны, что является причиной их повышенной электризуемости. Они плохо устойчивы к термоокислительным воздействиям и действию света, особенно ультрафиолетовых лучей. Для устранения этих недостатков в полиамиды вводят различные стабилизаторы.

Полиамидные волокна используются в производстве товаров широкого потребления, шинного корда, резинотехнических изделий, фильтровальных материалов, рыболовных сетей, щетины, канатов и др. Большое распространение получили текстурированные (высокообъёмные) нити из полиамидных волокон. Полиамидные волокна выпускают в виде непрерывных нитей или штапельных волокон во многих странах под следующими торговыми названиями: волокна из поликапролактама — капрон (СССР), найлон-6 (США), перлон (ФРГ), дедерон (ГДР), амилан (Япония) и др.: волокна из полигексаметиленадипинамида — анид (СССР), найлон-6,6 (США), родиа-найлон (ФРГ), ниплон (Япония) и др.; волокна из ароматических полиамидов — номекс (США).

Полипропиленовое волокно

Полипропиленовое волокно — синтетическое волокно, формуемое из расплава полипропилена. Полипропиленовое волокно по эластичности, устойчивости к двойным изгибам, как правило, превосходит полиамидные волокна, но уступает им по стойкости к истиранию. Обладает хорошими теплоизоляционными свойствами, имеет высокую стойкость к действию кислот, щелочей, органических растворителей.

Обладает хорошими теплоизоляционными свойствами, имеет высокую стойкость к действию кислот, щелочей, органических растворителей.

Термо- и светостойкость полипропиленовых волокон сравнительно невысоки и в значительной мере определяются эффективностью вводимых в них стабилизаторов. Филаментное полипропиленовое волокно и моноволокно используют для изготовления нетонущих канатов, сетей, фильтровальных и обивочных материалов; штапельное полипропиленовое волокно — для выпуска ковров, одеял, тканей для верхней одежды, трикотажа, фильтровальных материалов. Текстурированное (высокообъёмное)полипропиленовое волокно находит применение главным образом в производстве ковров. Полипропиленовое волокно выпускается под различными торговыми названиями: геркулон (США), ульстрен (Великобритания), найден (Япония), мераклон (Италия) и др.

Цена:

Классификация текстильных волокон. Получение ткани

1. МАТЕРИАЛОВЕДЕНИЕ

Классификациятекстильных волокон.

Получение ткани.

3. Цель урока

Вспомнить :• Из чего?

• Каким образом?

• Какие?

ткани существуют в мире

4. Ткани по назначению бывают:

• Бытовая• Техническая

5. Использование ткани

6. Техническая ткань. Ткань для спецодежды.

7. Стеклянные

Стекловолокно применяется для технических тканей8. Асбестовые

Текстильные волокна – это волокна, которыеиспользуют для изготовления пряжи, ниток, ткани

.

Классификация

текстильных

волокон

12. Натуральные волокна

Натуральное волокно создаёт самаприрода.

Натуральные волокна – это волокна

растительного, животного и

минерального происхождения.

13. Химические волокна

получают на химическихзаводах

путем переработки природных

веществ:

— древесины,

— нефти,

— газа,

— угля

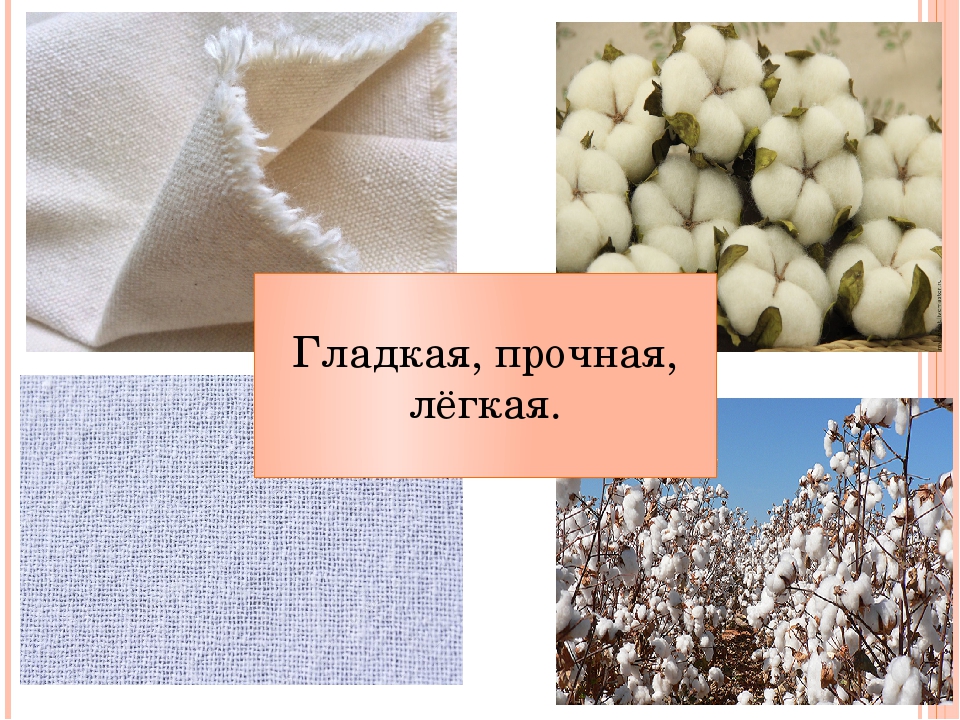

14. Хлопчатник

Хлопковаяплантация

15. Хлопчатник

• Хлопок является однимиз старейших натуральных

волокон на земле.

Родина хлопка — Индия.

• Первые хлопчатобумажные

ткани — 3000 лет до н.э.

• В мире 35 видов хлопка, промышленное значение имеют всего 4.

• В народе говорят: « Хлопчатник – дитя солнца, ноги в воде, а

голова в огне!»

• При созревании плода коробочка хлопчатника раскрывается

• Волокно вместе с семенами (хлопок-сырец )

— собирают и отправляют на

хлопкоочистительный завод, где происходит

отделение волокон от семян. Затем следует

разделение волокон по длине ( до 5 см ):

наиболее длинные волокна и есть хлопокволокно — его перерабатывают в пряжу из

которой получают ткани — ситец, сатин,

фланель, батист…

более короткие волоски — идут на

изготовление ваты;

из веток – бумагу и картон.

17. ХЛОПОК

ХЛОПОК

Волокна

находятся

в коробочке

18. Сбор хлопка

Такая куча хлопкасырца называется«хирман»

19. Лен

20. Лен – русский шелк

Лен известен человеку со времен каменного века.

В мире насчитывается 200 видов.

Для получения качественного волокна

выращивают специальный вид льна — лен-долгунец

В настоящее время лен возделывается во многих

странах мира: в России, Египте, Турции, Индии,

США…

В старину тонкое льняное полотно называли в

Европе «русским шелком». Так его умели ткать

только в России.

Ткани из льна прочные, но сильно мнутся.

Из льняных тканей изготавливают белье,

постельные и столовые принадлежности.

21. Волокна находятся в стеблях

Лен-кудряшЛен-долгунец

Лен-межеумок

23. Лен, готовый к прядению

24. Ги́бискус коноплё́вый или кена́ф

Однолетнее травянистое растение,прядильная культура.

В сухих стеблях до 21 % волокна,

используемого для изготовления

технических тканей,

в семенах — до 20 %

технического масла.

Возделывают в Индии, Китае,

Бразилии, США;

Заросли кенафа

25. Хлопковое дерево ( Капок )

Хло́пковое де́рево – тропическоедерево,

произрастает в Мексике,

Центральной Америке, Африке.

Дерево высотой 60 – 70 м., имеет

очень широкий ствол с подпорками.

Ствол и крупные ветви интенсивно

покрыты очень большими, колючими

шипами.

27. Коробочка хлопкового дерева с волокнами внутри

ПлодВнутренние стенки коробочек покрыты

многочисленными пушистыми, желтоватыми, блестящими волосками,

напоминающих хлопок.

Процесс сбора урожая и отделения волокна является ручным и

трудоемким.

Используют для набивки мягкой мебели, спасательных жилетов,

кругов, мягких игрушек,

а также как звуко- и теплоизоляционный материал.

28. Джут

Однолетнее растение,возделывают

в Индии, Китае, Египте и Австралии.

Всего насчитывается около 40 видов.

Растение высотой до 3,5 м.

В стеблях джута содержится

20-25% ценного волокна.

Волокна джута идут на производство

мешочного холста

(грубой ткани типа мешковины),

ковров, мебельных материй,

веревок, утеплителей.

29. Манильская пенька (абака)

Это волокно, котороеизвлекают из

тропического растения.

Родом это волокно

с Филиппинских

островов,

именно там активно

произрастает абака –

«текстильный банан».

Изначально из волокон

Манильской пеньки

делали канаты, так как она почти

не поддается разрушительному

воздействию морской воды.

Цветок абаки

Из манильской пеньки изготовляют так же веревки,

рыболовные сети, мешки и другие изделия.

Абака непригодна для выделки тонкой

ткацкой пряжи,

хотя она часто перерабатывается в пряжу

для производства грубых тканей или

изготовления тесьмы для шляп.

Сейчас манильская пенька

считается экзотическим

материалом,

и дизайнеры охотно

используют ее в своих

работах,

например, создавая новые

виды плетеной мебели.

33. Крапива с давних пор использовалась не только в питании человека и как лекарственное растение, но и как техническая культура

Еще в 4000 году до н.э. люди использовали крапиву дляизготовления одежды.

«Жгучую» форму носили также солдаты

«Жгучую» форму носили также солдатыфранцузского императора Наполеона. Это растение на самом деле

имеет несколько преимуществ перед льном. Во-первых, пряжа из

нее мягче. Во-вторых, она обладает лучшей теплопроводностью,

чем льняная. Летом в ней прохладнее, а зимой – теплее. Втретьих, пряжа из крапивы значительно дешевле льняной .

Несколько лет назад итальянский Дом моды Corpo Nove начал

производство одежды из крапивы. Первые ткани были

изготовлены из немецкой крапивы с берегов Рейна. Куртки и

джинсы из крапивы имеют ошеломляющий успех. Ведь кроме

экзотичности использованного сырья новая одежда обладает еще

и лечебным эффектом – облегчает приступы ревматизма и

снимает аллергические реакции.

Выпущена коллекция джинсов, курток, юбок и рубашек. Обжечься

такой одеждой невозможно, так как в производстве не

используются жалящие волоски. Главная забота модельеров

теперь – найти фермеров, которые поверят в то, что

выращивание этого сорняка может быть выгодно не только

экологически, но и экономически.

35. Хантыйское платье XIX века из крапивы

современныйкостюм из

крапивы

36. АСБЕСТ

Группа волокнистыхминералов, он

встречается в рудных

жилах обычно

неглубоко от

поверхности.

Тонковолокнистое

строение природного

асбеста позволяло

делать из него пряжу, а

из нее – несгораемые

ткани. Недаром

название минерала

происходит от

греческого asbestos –

неугасимый.

Асбест известен с очень давних времен, асбестовая ткань

ценилась так же дорого, как жемчуг.

Еще за 1000 лет до нашей эры в древнем Китае, в Индии

жрецы имели несгораемые одежды из асбеста,

в которых входили в огонь и к изумлению народа, выходили

из него живыми, вызывая тем самым преклонение перед

собой.

О причинах ее огнестойкости сочинялись весьма наивные

предположения. «Есть камень для ткани, который растет в

пустынях Индии, обитаемых змеями, где никогда не падает

дождь, и потому он привык жить в жару.

Из него делают

Из него делаютпогребальные рубашки, чтобы заворачивать трупы

вождей при их сожжении на костре, из него делают для

пирующих салфетки, которые можно раскалять на огне».

Конечно, такие салфетки и скатерти были удобны тем, что

вместо стирки их надо было просто прокалить на огне – все

пятна и прочие органические примеси выгорали и

скатерть становилась, как новая. Однако изделия из

асбестовой ткани могли позволить себе только очень

богатые люди.

Рассказывают, что у императора Карла V, самого могущественного

монарха Европы 16 в., была скатерть из тонкого асбестового

волокна, которую он после пира для увеселения гостей бросал в

огонь. Все органические остатки сгорали, а скатерть оставалась

целой. Такой же «фокус» продемонстрировали Петру I ; ткань для

его скатерти соткали из уральского длинноволокнистого асбеста.

Другое древнее применение асбестового волокна – несгорающие

фитили для светильников в храмах.

А для пожарных такую одежду начали делать в Италии и Франции

только в 1829 г.

Асбест входит в состав более чем трёх тысяч изделий в самых

различных областях техники. Из волокон асбеста изготовляют

фильтры, брезенты, защитные костюмы , бумагу, картон,

строительные материалы и др.

В последние годы отношение к асбесту становится все более

настороженным. Проведенные в разных странах исследования

показали, что вдыхание асбестовых волокон может вызвать ряд

опасных заболеваний.

40. Схема процесса производства ткани

41. Пряжа, прядение и ткачество

• Пряжа- непрерывная нить, состоящаяиз коротких волокон, скрученных

вместе.

• Прядение – процесс образования

пряжи из волокон.

• Ткачество — производство ткани на

ткацких станках. Ткань- это

переплетение двух нитей.

42. Из истории прядения

Прялка на протяжении вековбыла непременной

принадлежностью

крестьянского дома. Была она

полностью деревянной, часто с

узорами, вырезанными по

дереву или нарисованными.

Веретено для неё тоже точили

из дерева. И прядение, и

ткачество были занятиями

нелёгкими, утомительными. От

пряхи требовалось и умение, и

терпение, и усидчивость.

Иначе нить получалась неровная, непрочная.

Естественно, что и полотно из такой пряжи

выходило далеко не первосортным.

Отсюда и пословицы:

«Какова пряха, такова на ней и рубаха»,

«У ленивой пряхи и про себя нет рубахи».

Зимними вечерами молодёжь часто собиралась на

посиделки.

Девушки приходили на них с прялками.

На посиделках парни приглядывали себе невест.

Естественно, каждому хотелось, чтоб его суженая

была не только красивой, но и умелой, работящей.

Парни рассуждали: «Возьмёшь дуру пряху, не

сошьёт мужу рубаху», «Девка красива, да прясть

ленива». Но вот девушка по всем статьям

приглянулась парню. На этот случай бытовала

пословица: «Прядись куделя на этой неделе. На

новой недосуг: может, замуж позовут».

44.

ТкачествоВертикальный станок

ТкачествоВертикальный станокПромышленный ткацкий станок

47. Основные понятия