Как делают карты пластиковые – Пластиковые карты своими руками – Ярмарка Мастеров

Пластиковые карты своими руками – Ярмарка Мастеров

Хочу рассказать как я делаю пластиковые карты для своих покупателей:) В свою очередь хотела бы Вас попросить в своих комментариях ответить на следующий мой вопрос: процесс изготовления карт достаточно длительный и не всегда на него есть время, подумываю заказать просто пластиковые карты обычные и так сказать не мучиться)))) НО возникла такая дилемма, что вроде это хенд мейд карта, более запоминается, необычная…а пластиковая это уже как-то…никого в общем не удивишь. Скажите пожалуйста какую карту Вам было бы приятнее получить: ту что представлена в МК — она сделана своими руками, необычная, точно ее не выкинешь — жалко, можно поставить на полочку как маленький декоративный элемент. Или же наоборот обычная карта была бы удобнее и практичнее, ее можно положить в кошелек и так она не потеряется. Заранее спасибо! Итак начнем:

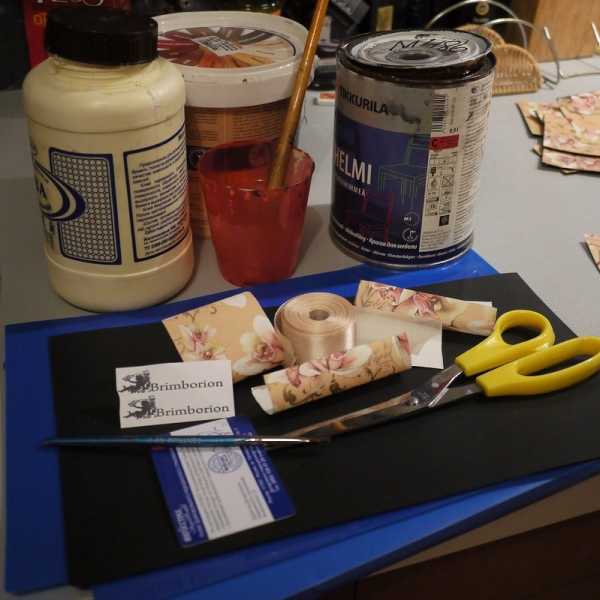

Что нам понадобиться:

— Папки для бумаг из толстого пластика.

— Декупажная карта.

— Клей ПВА.

— Краска акриловая.

— Лак акриловый бесцветный.

— Атласная лента.

— Обычные листы бумаги для печати на принтере.

— Специальная бумага для переноса изображения на ткань.

— Любая пластиковая карта ( как шаблон).

— Ножницы, кисточки, карандаши, тряпочки и т.д.)

— Дырокол.

Начинаем.

Берем папку для бумаг, отрезаем от нее листы пластика, получается лист примерно формата А4. Берем любую пластиковую карту и размечаем на пластике размеры будущих карт по шаблону. Затем вырезаем.

Вот что должно получится:

Теперь прикладываем наш шаблон к декупажной карте, так же обводим и вырезаем прямоугольники. По две штуке на одну карточку.

Затем начинаем декупажить)))) Я сначала промазываю клеем ПВА карточку потом сверху кладу прямоугольник из декупажной карты СУХОЙ. И его потом хорошенько промазываю. Клея не жалею))) Раньше карту мочила в воде сначала…но потом поняла что лучше не надо, вода высыхает и в некоторых местах очень плохо приклеивается бумага к пластику…но зато сухую сложнее выравнивать чтобы не было морщинок.

Итак хорошенько проклеив оставляем сохнуть, пусть просохнет подольше. Можно феном конечно высушить, но когда естественно высохнет оно лучше:) надежнее что ли) После того как с одной стороны все высохло, проделываем все тоже самое с другой стороной. Клеим, сушим. Получается вот так:

Теперь придаем нашему прямоугольнику более похожий на карту вид округляя края и обрезая все лишнее, примерно так:)

Если вдруг что то будет криво и не очень симметрично не расстраивайтесь, это же Ваша креативная карточка))))

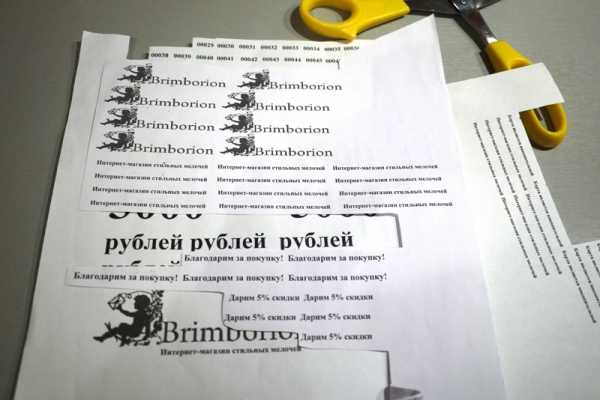

Переходим к следующей части. Я предварительно на принтере печатаю слова и предложения какие мне нужны. Логотип, номера карт и т.д. На обычном принтере и обычной бумаге.

Теперь самое муторное дело все эти слова аккуратненько вырезать:)

Это пожалуй самая трудоемкая и занудная часть работы:)

Когда все слова готовы начинаем их наклеивать на карту, сначала одну сторону и после полной просушки другую.

Клея желательно не жалеть, т.к. это будет не просто приклевание слов, а как бы дополнительное проклеивание декупажной карты к пластику. Чтобы так сказать наверняка!:)

Таким образом у меня сохнет лицевая сторона, примерно ночь)

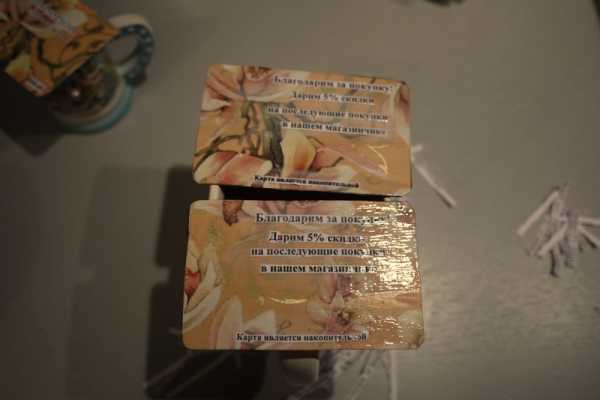

И после хорошей просушки делаем вторую сторону:

Переходим к третьему этапу работ.

Мне делают распечатку логотипа на специальной бумаге для перевода на ткань, но на ярмарке было много МК как и на чем в домашних условиях можно перенести логотип на ткань, поэтому повторяться нет смысла. Так же понадобиться атласная лента.

Раскладываем на стол защитные тряпочки на них атласную ленту, на нее накладываем логотип вырезанный из бумаги, накрываем тряпочкой х/б. Раскаляем утюг до максимальной температуры и начинаем переводить изображение на ткань. Вот такая красота получается:

Ленты у нас готовы, пускай остывают))) Карты полностью высохли со всех сторон. Теперь берем тонкую кисточку, открываем в моем случае темно-коричневую краску. И начинаем ею прокрашивать ребра карточки. Берем краску погуще и очень хорошо прокрашиваем, немного заходя на карточки делая как бы рамочку и эффект состаривания в одном флаконе:)

Ждем пока краска сохнет, у меня очень быстро она сохнет буквально минут 15-20, но лучше подождать подольше и быть уверенным в полном высыхании. Затем берем дырокол и делаем дырочки:)

И теперь выходим на финишную прямую. Покрываем бесцветным лаком! Сначала наносим один слой, ждем полного высыхания, потом второй. После полного высыхания тоже проделываем с другой стороны. Лака так же не жалеем, что бы все слои бумаги сровнялись и возникло ощущение пластиковой глянцевой красивой карточки:)

После того как мы очень сильно уверены что лак на нашей карте высох и она уже пригодна для использования возвращаемся к нашим лентам) Отрезаем полосочки нужного размера, края полосок обрабатываем зажигалкой, вдеваем в дырочку и завязываем бантик:))) Вуаля карта готова!

Как производят пластиковые карты « FotoRelax

Контактные, бесконтактные, банковские, платежные, транспортные карты — знакомо? Это все то, чем мы сейчас ежедневно пользуемся. В последние годы технология NFC вдохнула новую жизнь в платежные системы, создав ощущение будущего. Приложил — оплатил.

Было интересно, как производят пластиковые карты, но из-за особых требований к безопасности посмотреть на производство сложно, но мне удалось.

Фотографии и текст Андрея Орехова

Рассказываю на примере компании НоваКард — ведущего производителя пластиковых карт в Восточной Европе, России и странах СНГ. Начав с аренды комнаты в Институте прикладной физики Академии наук и купив первое оборудование для персонализации в 1994 году, компания НоваКард стала первой в России в производстве пластиковых карт. Сейчас, пройдя через многочисленные сертификации международных платежных систем и аудиты крупнейших сотовых операторов и банков, стала ведущим производителем пластиковых карт в Восточной Европе, России и странах СНГ. В клиентах более 300 российских и зарубежных банков; GSM операторы сотовой связи; крупные торговые сети; страховые и медицинские учреждения. Сейчас НоваКард производит любые типы карт.

Ключевым этапом в истории развитии компании стал переезд в одно из красивейших зданий Нижнего Новгорода — в бывший Ромодановский вокзал. Чтобы производить банковские карты международных платежных систем нужно было соответствовать требованиям сертификации Visa и MasterCard. Проще было купить собственное здание и создать мощную систему безопасности с нуля.

В 2001 году компания НоваКард приобретает здание бывшего железнодорожного Ромодановского вокзала. Вокзал перестал функционировать в начале 70-х годов и к этому моменту превратился в руины. Восстановление и реконструкция заняли два года. За этот период по старым фотографиям и чертежам здание вокзала удалось восстановить в мельчайших деталях. И в 2003 г. компания переезжает в 4 тыс. кв. м.

1. Карт, содержащие признаки платежности и элементы защиты платёжных систем, могут выпускаться исключительно на предприятиях, прошедших сертификацию как по менеджменту качества, так и по физической и логической защищенности производства, поэтому сейчас предприятие оснащено одной из лучших систем безопасности, которую я видел. Требования международных стандартов в индустрии пластиковых карт превратили здание неприступную крепость. Кругом камеры, каждая дверь требует карточку, что позволяет знать маршрут передвижений каждого сотрудника. Вход в зоны производства и персонализации осуществляются через специальный шлюз с биометрической аутентификацией.

2. Перед получением пропуска подписал NDA (соглашение о неразглашении). Я очистил карманы, снял часы, надел длинный халат без карманов, чтобы у меня не было возможности что-то унести с собой, и положил фотокамеру в отдельный бокс для передачи на ту сторону. Пошел в шлюз, где меня взвесили, проверили отпечаток правой руки и просканировали на метал. Было полное ощущение фантастического космического фильма.

3. По ту сторону шлюза сразу попадаешь в производственные коридоры. Кругом опечатанные контейнеры с картами.

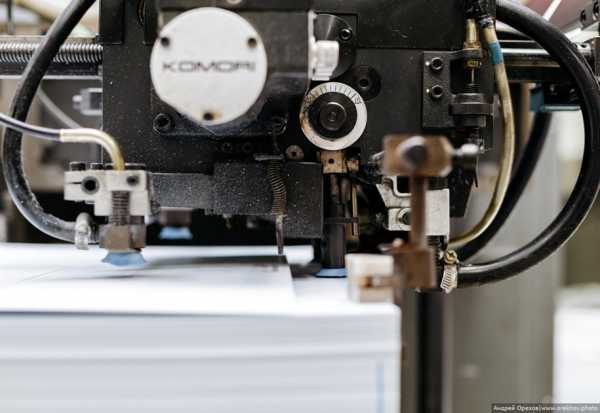

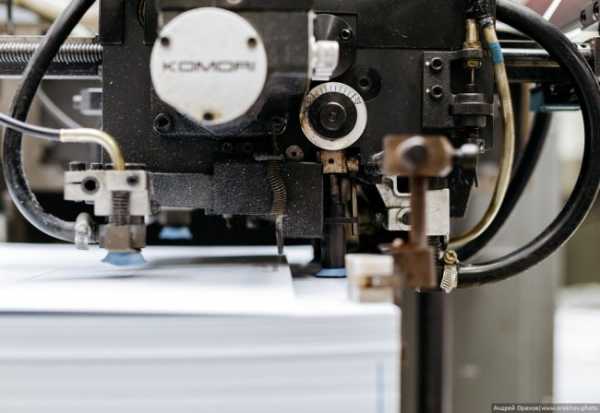

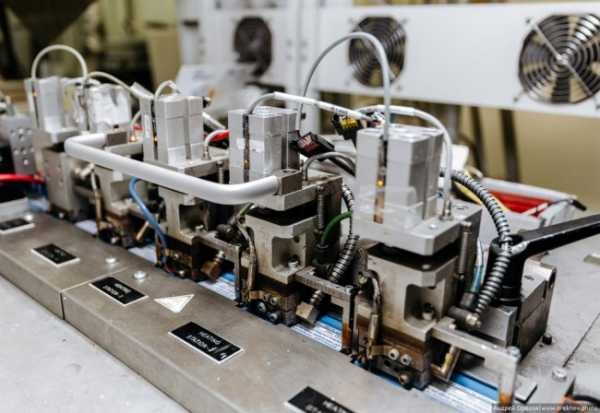

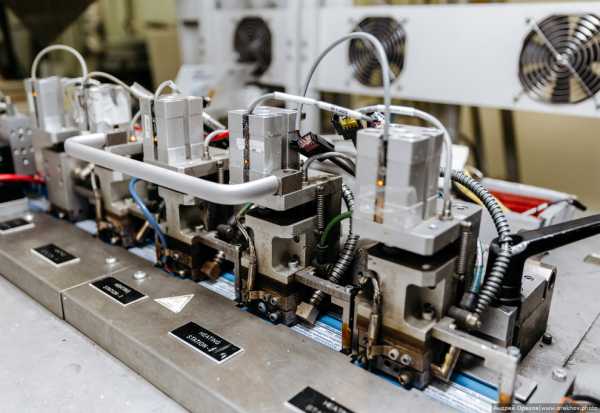

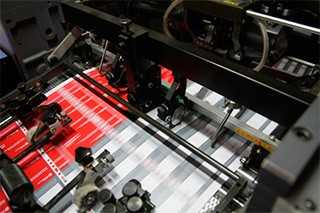

4. В производственном цикле пластиковых карт можно выделить 7 этапов: печать, сборка, спекание, вырубка, чипование и персонализация. Первый этап мне напомнил типографию. Похожие станки, на которых из пластика печатаются заготовки лицевой и оборотной стороны карт. В настоящее время наиболее часто применяемым для изготовления карточек материалом остается поливинилхлорид (ПВХ), акрилнитрил-бутадиен-стирол (АБС) и поликарбонат (ПК).

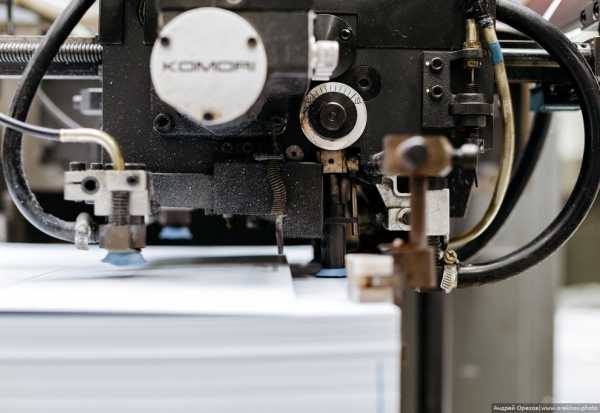

5. В зависимости от решения используются обычные струйные, офсетные или шелкотрафаретные принтеры.

6. На втором этапе происходит компоновка многослойной основы карт. «Бургер» может быть двух видов. Контактная карта состоит из четырех слоев: защитный слой, лицевая сторона, обратная и еще один защитный слой. Бесконтактная карта имеет пятый слой. Между напечатанными сторонами прокладывается еще один слой с NFС модулем. На этом же этапе на отдельном рабочем месте происходит припрессовка магнитных полос, если это требуется.

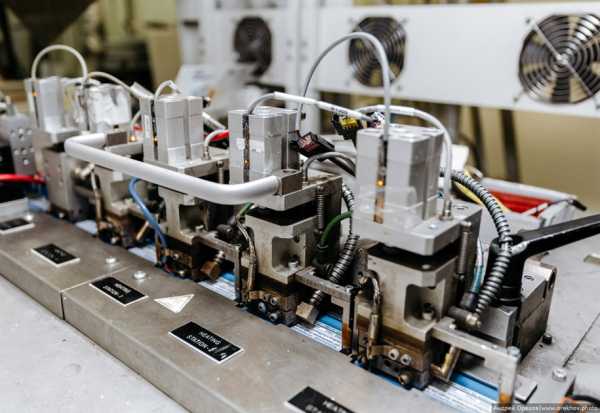

7. На третьем этапе «бургер» из слоев попадает в термопресс, где при поддержании заданной температуры и давления происходит спекание многослойной основы с элементами полиграфического оформления, ламинатом и магнитной полосой. В то время как одна партия листов проходит горячую обработку, другая охлаждается. Так достигается непрерывность производства.

8. В итоге получается большой лист, на котором помещается 48 пластиковых карт.

9. Сейчас в НоваКард работает около 500 сотрудников. Каждый из тех, кто работает на производстве, проходит проверку по особым каналам у службы безопасности. Работа ведется круглосуточно. Смены 2 через 2 по 12 часов. За ночные смены идет доплата.

10. Четвертый этап — это подача готовых листов с магнитными полосами на резательную машину. Оператор лишь укладывает полиграфически оформленные и подвергнутые горячему формированию листы пластика в начало конвейера. Дальше окончательная вырубка заготовок происходит автоматически.

11. Вырубленные карты автоматически по конвейеру подаются в приемные устройства, а остаток пластика падает в коробку.

12. Ровные ряды пластика.

13. Готовые пластиковые карточки направляются на инспекционный участок. Некоторые виды карт на этом этапе уже готовы и отправляются на персонализацию. Платежные и sim-карты нуждаются в следующих технологических этапах.

14. Начиная с вырубки ведется строгий контроль передвижения каждой карты. Перед упаковкой в контейнер карты просчитываются с помощью этого прибора.

15. Цифра записывается в документ и вместе с картами пломбируется в контейнере. Теперь на следующем этапе обязаны после открытия ящика проверить количество карт и после проведенных работ снова провести проверку перед передачей дальше. Если цифры расходятся, то происходит остановка производства и начинается поиск той самой карты. Обычно это либо человеческий фактор, либо ее зажевал станок.

16. Пятый этап изготовления пластиковых карт — это размещение голограммы, которая наносится лазером на очень тонкую, металлическую пленку и которая, в зависимости от наклона карта, создает впечатление двух- или трехмерной. На картах VISA размещен трехмерный голубь, голограмма MasterCard содержит надпись MasterCard и символ соединенных земных шаров. Это не дают фальсифицировать карту с помощью простых методов копирования, поэтому являются важным элементом защиты банковских карт.

По стандартам безопасности компания НоваКард обязана разрезать ленту после размещение голограммы на карте.

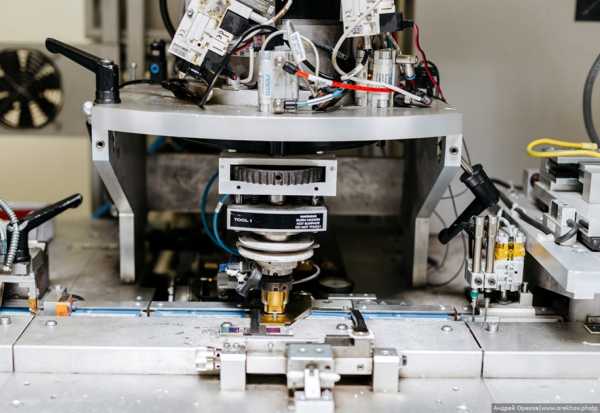

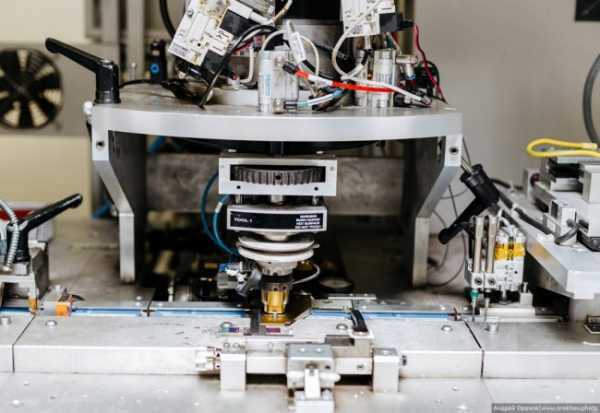

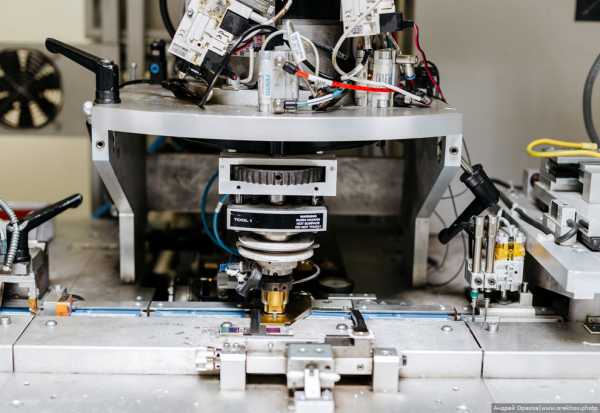

17. На шестом технологическом этапе в карте размещают модуль с микропроцессором. Для того, чтобы в пластиковой карте разместить модуль, в ее поверхности делают углубление (кавитет). Чип внедряется с помощью клеевой пленки с последующей термофиксацией под давление, благодаря чему его невозможно извлечь без повреждения пластика.

18. Если говорить о SIM-картах, то после установки чипа в карте прорубаются дырки для простого извлечения непосредственно самой SIM-карты.

19. Готовую карту можно тестировать, программировать и проверять, а затем использовать для конкретных приложений. На таком барабане происходит программирование карт для «Алтын Асыр» — крупнейшего оператора Туркменистана.

20. Последним этапом будет персонализация. На НоваКард есть целый отдел персонализации, куда меня по ясным причинам не пустили. Даже у начальника производства нет доступа. Персонализация карт производится по желанию клиентов. Некоторые банки наносят личные данные самостоятельно.

21. Отдельным пунктом отмечу проверку качества. Начиная с вырубки, карты проходят постоянную проверку качества — это не только внешний вид, но и различные элементы защиты. Девушки с безумной скоростью пролистывают карты. Я даже не успеваю сфокусироваться глазами!

Кроме того, доставка карт — это тоже отдельный пункт требований. У этого тоже есть свой стандарт, которому нужно соответствовать. НоваКард имеет департамент логистики, который обеспечивает доставку с помощью собственного автопарка специальных автомобилей.

Такой вот производственный путь проходит пластиковая карта прежде, чем оказаться у банка.

Также на FotoRelax

Как делают автомобильные шины в России

fotorelax.ru

Как производят пластиковые карты

Контактные, бесконтактные, банковские, платежные, транспортные карты — знакомо? Это все то, чем мы сейчас ежедневно пользуемся. В последние годы технология NFC вдохнула новую жизнь в платежные системы, создав ощущение будущего. Приложил — оплатил.

Было интересно, как производят пластиковые карты, но из-за особых требований к безопасности посмотреть на производство сложно, но мне удалось.

21 фото

Фотографии и текст Андрея Орехова

Рассказываю на примере компании НоваКард — ведущего производителя пластиковых карт в Восточной Европе, России и странах СНГ. Начав с аренды комнаты в Институте прикладной физики Академии наук и купив первое оборудование для персонализации в 1994 году, компания НоваКард стала первой в России в производстве пластиковых карт. Сейчас, пройдя через многочисленные сертификации международных платежных систем и аудиты крупнейших сотовых операторов и банков, стала ведущим производителем пластиковых карт в Восточной Европе, России и странах СНГ. В клиентах более 300 российских и зарубежных банков; GSM операторы сотовой связи; крупные торговые сети; страховые и медицинские учреждения. Сейчас НоваКард производит любые типы карт.

Ключевым этапом в истории развитии компании стал переезд в одно из красивейших зданий Нижнего Новгорода — в бывший Ромодановский вокзал. Чтобы производить банковские карты международных платежных систем нужно было соответствовать требованиям сертификации Visa и MasterCard. Проще было купить собственное здание и создать мощную систему безопасности с нуля.

В 2001 году компания НоваКард приобретает здание бывшего железнодорожного Ромодановского вокзала. Вокзал перестал функционировать в начале 70-х годов и к этому моменту превратился в руины. Восстановление и реконструкция заняли два года. За этот период по старым фотографиям и чертежам здание вокзала удалось восстановить в мельчайших деталях. И в 2003 г. компания переезжает в 4 тыс. кв. м.

1. Карт, содержащие признаки платежности и элементы защиты платёжных систем, могут выпускаться исключительно на предприятиях, прошедших сертификацию как по менеджменту качества, так и по физической и логической защищенности производства, поэтому сейчас предприятие оснащено одной из лучших систем безопасности, которую я видел. Требования международных стандартов в индустрии пластиковых карт превратили здание неприступную крепость. Кругом камеры, каждая дверь требует карточку, что позволяет знать маршрут передвижений каждого сотрудника. Вход в зоны производства и персонализации осуществляются через специальный шлюз с биометрической аутентификацией.

2. Перед получением пропуска подписал NDA (соглашение о неразглашении). Я очистил карманы, снял часы, надел длинный халат без карманов, чтобы у меня не было возможности что-то унести с собой, и положил фотокамеру в отдельный бокс для передачи на ту сторону. Пошел в шлюз, где меня взвесили, проверили отпечаток правой руки и просканировали на метал. Было полное ощущение фантастического космического фильма.

3. По ту сторону шлюза сразу попадаешь в производственные коридоры. Кругом опечатанные контейнеры с картами.

4. В производственном цикле пластиковых карт можно выделить 7 этапов: печать, сборка, спекание, вырубка, чипование и персонализация. Первый этап мне напомнил типографию. Похожие станки, на которых из пластика печатаются заготовки лицевой и оборотной стороны карт. В настоящее время наиболее часто применяемым для изготовления карточек материалом остается поливинилхлорид (ПВХ), акрилнитрил-бутадиен-стирол (АБС) и поликарбонат (ПК).

5. В зависимости от решения используются обычные струйные, офсетные или шелкотрафаретные принтеры.

6. На втором этапе происходит компоновка многослойной основы карт. «Бургер» может быть двух видов. Контактная карта состоит из четырех слоев: защитный слой, лицевая сторона, обратная и еще один защитный слой. Бесконтактная карта имеет пятый слой. Между напечатанными сторонами прокладывается еще один слой с NFС модулем. На этом же этапе на отдельном рабочем месте происходит припрессовка магнитных полос, если это требуется.

7. На третьем этапе «бургер» из слоев попадает в термопресс, где при поддержании заданной температуры и давления происходит спекание многослойной основы с элементами полиграфического оформления, ламинатом и магнитной полосой. В то время как одна партия листов проходит горячую обработку, другая охлаждается. Так достигается непрерывность производства.

8. В итоге получается большой лист, на котором помещается 48 пластиковых карт.

9. Сейчас в НоваКард работает около 500 сотрудников. Каждый из тех, кто работает на производстве, проходит проверку по особым каналам у службы безопасности. Работа ведется круглосуточно. Смены 2 через 2 по 12 часов. За ночные смены идет доплата.

10. Четвертый этап — это подача готовых листов с магнитными полосами на резательную машину. Оператор лишь укладывает полиграфически оформленные и подвергнутые горячему формированию листы пластика в начало конвейера. Дальше окончательная вырубка заготовок происходит автоматически.

11. Вырубленные карты автоматически по конвейеру подаются в приемные устройства, а остаток пластика падает в коробку.

12. Ровные ряды пластика.

13. Готовые пластиковые карточки направляются на инспекционный участок. Некоторые виды карт на этом этапе уже готовы и отправляются на персонализацию. Платежные и sim-карты нуждаются в следующих технологических этапах.

14. Начиная с вырубки ведется строгий контроль передвижения каждой карты. Перед упаковкой в контейнер карты просчитываются с помощью этого прибора.

15. Цифра записывается в документ и вместе с картами пломбируется в контейнере. Теперь на следующем этапе обязаны после открытия ящика проверить количество карт и после проведенных работ снова провести проверку перед передачей дальше. Если цифры расходятся, то происходит остановка производства и начинается поиск той самой карты. Обычно это либо человеческий фактор, либо ее зажевал станок.

16. Пятый этап изготовления пластиковых карт — это размещение голограммы, которая наносится лазером на очень тонкую, металлическую пленку и которая, в зависимости от наклона карта, создает впечатление двух- или трехмерной. На картах VISA размещен трехмерный голубь, голограмма MasterCard содержит надпись MasterCard и символ соединенных земных шаров. Это не дают фальсифицировать карту с помощью простых методов копирования, поэтому являются важным элементом защиты банковских карт.

По стандартам безопасности компания НоваКард обязана разрезать ленту после размещение голограммы на карте.

17. На шестом технологическом этапе в карте размещают модуль с микропроцессором. Для того, чтобы в пластиковой карте разместить модуль, в ее поверхности делают углубление (кавитет). Чип внедряется с помощью клеевой пленки с последующей термофиксацией под давление, благодаря чему его невозможно извлечь без повреждения пластика.

18. Если говорить о SIM-картах, то после установки чипа в карте прорубаются дырки для простого извлечения непосредственно самой SIM-карты.

19. Готовую карту можно тестировать, программировать и проверять, а затем использовать для конкретных приложений. На таком барабане происходит программирование карт для «Алтын Асыр» — крупнейшего оператора Туркменистана.

20. Последним этапом будет персонализация. На НоваКард есть целый отдел персонализации, куда меня по ясным причинам не пустили. Даже у начальника производства нет доступа. Персонализация карт производится по желанию клиентов. Некоторые банки наносят личные данные самостоятельно.

21. Отдельным пунктом отмечу проверку качества. Начиная с вырубки, карты проходят постоянную проверку качества — это не только внешний вид, но и различные элементы защиты. Девушки с безумной скоростью пролистывают карты. Я даже не успеваю сфокусироваться глазами!

Кроме того, доставка карт — это тоже отдельный пункт требований. У этого тоже есть свой стандарт, которому нужно соответствовать. НоваКард имеет департамент логистики, который обеспечивает доставку с помощью собственного автопарка специальных автомобилей.

Такой вот производственный путь проходит пластиковая карта прежде, чем оказаться у банка

Также смотрите:

Как приходит электричество в города

Крупнейшая парогазовая установка в России

Также смотрите:

agentorange.ru

процессы и современные технологии « Блог о банковских картах

Банковская карта — некий связной между Вами и Вашими деньгами, которые хранятся на карточном счету… И все? Нет, это только верхушка нашего с Вами «айсберга».

Взяв Вашу карту в руки, что Вы видите? Пластик и «какую-то черную полоску». Не могу сказать, что Вы не правы, но! Доводилось Вам размышлять о том, что происходит с Вашей карточкой после того, как Вы ввели в банкомате PIN-код? Хочу провести вас на банковскую «кухню», что бы осветить этот вопрос.

До выпуска карты

Жизненный путь Вашей карты начинается с кропотливого труда банковских рабочих. В помещении с несколькими компьютерами закладывается фундамент карты. Это технологические отдел программного обеспечения – офис, где работают несколько человек и разрабатываются настройки для программного обслуживания банковских карт. Здесь оформляется программа каждого карточного продукта.

Первые шаги к производству Вашей карточки начинаются в эмиссионном отделе. Все банковские заказы на выпуск карт попадают сюда. Информация о клиентах: их данные, вид нужной карты – хранятся на ПК в отделе эмиссии. У работников всегда под рукой нужная им информация о потенциальных держателях кредитных карт.

Кроме личных данных так же записывается, какая конкретно карточка требуется – дебетовая или кредитная. Возможно, оформление дизайна карточки, если банк предоставляет такой вид услуг. После, заказ на карту отправляется в эмбоссерную.

Из чего делают пластиковые карточки

Процессинговый центр – это святилище где обслуживаются и выпускаются пластиковые карты. Это заведение закрытое и режимное, т.е., оно относится к объектам которые находятся под постоянной охранной, так как содержат сведения, составляющие государственную тайну. Посторонних в здание не пускают, а работники имеют право проходить только в отделы, где они работают. Но недавно созданный процессинговый центр созданный Русским банком освятил все тайны производства.

В этом здании есть два типа отделов – технические отделы, где выпускают карточки, производят операции над ними и отделы, работающие с документацией.

Для начала скажу, что есть несколько способов изготовления Ваших банковских карточек. Эти способы отличаются сырьем, из которого делают карту и стоимостью ее приготовления.

Обычная пластиковая карточка «рождается» из ПВХ-пластика (поливинилхлорида). Почему именно он? Потому что этот материал легко обрабатывается, устойчив к влаге и температурам, химическим воздействиям и обладает электроизоляционными свойствами. Часто используют более дешевые виды пластика, а так же к недорогим вариантам относиться простой ламинированный картон.

Существуют разные оборудования и технологии для производства различных карт.

Стандарт ISO-7810 является международным ГОСТом, в котором говориться о параметрах размера карт.

Технология выглядит так: отпечатываются обе стороны карточки на ПВХ-листах.

После, в термопресс-ламинатор складывают листы. Таким образом, все слои нашей карты спекаются, а затем вырезаются карточки стандартных размеров.

Так на производстве делают пластиковые карточки международных платежных и дисконтных систем, большая часть рекламных и клубных карт.

Карты из более экономных вариантов пластика хуже по качеству, чем карточки из ПВХ.

«Клеймо хозяина»

Когда заказ на производство карт оформлен, дело изготовления карт переходит в техническое отделение процессингового центра. Эта часть здания открыта лишь для персонала занимающегося выпуском карточек и обслуживанием техники. Вход оснащен специальным шлюзом, который пропускает сотрудника по карточке и взвешивает его. Все это для того, что бы при наличии одной карты доступа не смогли пройти несколько человек.

Выйти так же можно только через взвешивающий шлюз. Это сделано для того, что бы какой-нибудь умник попавший в здание, допустим, через пожарный выход, не смог выйти через парадную дверь с набитыми карманами карточек. Система среагирует на то, что нарушитель не входил в отдел, и заблокирует дверь и его между двумя стеклянными, пуленепробиваемыми дверьми.

После технического отдела карта попадает в эмбоссерную. Здесь выпускают карты. Этот отдел, как и другие не имеет окон и внешних стен, что исключает возможность проникновения преступников, пожелавших попасть в отдел с помощью подкопа или взрыва.

В комнате находится мощный компьютер и эмбоссер – это машина, которая создает карту. В компьютере обрабатываются заказы на карты, в эмбоссер закладывают поливинилхлоридвую пластину (они хранятся в соседней комнате, так называемой «хранилище пластин», вход охраняется круглосуточно) и ленты для создания текста. Через мгновение десяток карт готов.

На карте эмбоссируются (выдавливаются) имя владельца и номер, карта намагничивается, после чего на магнитную ленту записываются данные клиента. Эмбоссер в среднем стоит 50 тысяч $ и может выпускать 1,5 тысячи карт за час.

После изготовления и клейметизации карты она помещается в хранилище карт. Только два сотрудника могут войти в помещение. У каждого есть свой ключ и карта доступа.

Если карточные пластины попадут к мошенникам, например, укравшим информацию о заказчиках, они смогут выпустить поддельные карты. Они не будут отличаться от настоящих… Почти, они будут не легальны. А все это возможно благодаря доступности специального оборудования для создания карточек.

Следующим этапом идет создание PIN-кода. Для этого выделена комната шифрования. Здесь в закрытой на замок клетке стоит компьютер, который и создает карточные коды доступа.

После код посылается на печать в принтер, он печатает PIN-конверты, которые выдадут клиентам.

Какой PIN-код присвоен карточке неизвестно даже сотруднику обслуживающему операцию. PIN-конверт сразу выпускается запечатанным, а листок с кодом уже внутри. Бракованные конверты уничтожаются шредером. Банковские карты уничтожаются таким же способом. После чего, мелкие кусочки вывозят и в специальных печах сжигают. В помещение, где производится уничтожение есть окна, но они или бронированные, или на них стоит мелкая сетка.

Как обслуживают карту

После выпуска, все карты направляются в отделения банков, где их отдают заказчикам. Дальше следует обслуживание карт. Запросы на авторизацию карт (при оплате карточкой или в банкомате), производится с помощью компьютерной системы.

В процессинговом центре есть серверное отделение. Эта работа полностью автоматизирована. Только несколько рабочих следят, что бы работа компьютеров была стабильной. В комнате всегда прохладно. Плюс в помещении присутствуют системы бесперебойного электроснабжения, которые обеспечивают питанием оборудование при отключении электричества.

В случае возгорания в ход пускают газ СО2. Ведь и так понятно, что воду и пену в серверной лучше не использовать.

Интересное видео

Получайте новые статьи прямо к себе на почту:

bankcarding.ru

Как производят пластиковые карты | ФОТО НОВОСТИ

Контактные, бесконтактные, банковские, платежные, транспортные карты — знакомо? Это все то, чем мы сейчас ежедневно пользуемся. В последние годы технология NFC вдохнула новую жизнь в платежные системы, создав ощущение будущего. Приложил — оплатил.

Было интересно, как производят пластиковые карты, но из-за особых требований к безопасности посмотреть на производство сложно, но мне удалось.

21 фото

Фотографии и текст Андрея Орехова

Рассказываю на примере компании НоваКард — ведущего производителя пластиковых карт в Восточной Европе, России и странах СНГ. Начав с аренды комнаты в Институте прикладной физики Академии наук и купив первое оборудование для персонализации в 1994 году, компания НоваКард стала первой в России в производстве пластиковых карт. Сейчас, пройдя через многочисленные сертификации международных платежных систем и аудиты крупнейших сотовых операторов и банков, стала ведущим производителем пластиковых карт в Восточной Европе, России и странах СНГ. В клиентах более 300 российских и зарубежных банков; GSM операторы сотовой связи; крупные торговые сети; страховые и медицинские учреждения. Сейчас НоваКард производит любые типы карт.

Ключевым этапом в истории развитии компании стал переезд в одно из красивейших зданий Нижнего Новгорода — в бывший Ромодановский вокзал. Чтобы производить банковские карты международных платежных систем нужно было соответствовать требованиям сертификации Visa и MasterCard. Проще было купить собственное здание и создать мощную систему безопасности с нуля.

В 2001 году компания НоваКард приобретает здание бывшего железнодорожного Ромодановского вокзала. Вокзал перестал функционировать в начале 70-х годов и к этому моменту превратился в руины. Восстановление и реконструкция заняли два года. За этот период по старым фотографиям и чертежам здание вокзала удалось восстановить в мельчайших деталях. И в 2003 г. компания переезжает в 4 тыс. кв. м.

1. Карт, содержащие признаки платежности и элементы защиты платёжных систем, могут выпускаться исключительно на предприятиях, прошедших сертификацию как по менеджменту качества, так и по физической и логической защищенности производства, поэтому сейчас предприятие оснащено одной из лучших систем безопасности, которую я видел. Требования международных стандартов в индустрии пластиковых карт превратили здание неприступную крепость. Кругом камеры, каждая дверь требует карточку, что позволяет знать маршрут передвижений каждого сотрудника. Вход в зоны производства и персонализации осуществляются через специальный шлюз с биометрической аутентификацией.

2. Перед получением пропуска подписал NDA (соглашение о неразглашении). Я очистил карманы, снял часы, надел длинный халат без карманов, чтобы у меня не было возможности что-то унести с собой, и положил фотокамеру в отдельный бокс для передачи на ту сторону. Пошел в шлюз, где меня взвесили, проверили отпечаток правой руки и просканировали на метал. Было полное ощущение фантастического космического фильма.

3. По ту сторону шлюза сразу попадаешь в производственные коридоры. Кругом опечатанные контейнеры с картами.

4. В производственном цикле пластиковых карт можно выделить 7 этапов: печать, сборка, спекание, вырубка, чипование и персонализация. Первый этап мне напомнил типографию. Похожие станки, на которых из пластика печатаются заготовки лицевой и оборотной стороны карт. В настоящее время наиболее часто применяемым для изготовления карточек материалом остается поливинилхлорид (ПВХ), акрилнитрил-бутадиен-стирол (АБС) и поликарбонат (ПК).

5. В зависимости от решения используются обычные струйные, офсетные или шелкотрафаретные принтеры.

6. На втором этапе происходит компоновка многослойной основы карт. «Бургер» может быть двух видов. Контактная карта состоит из четырех слоев: защитный слой, лицевая сторона, обратная и еще один защитный слой. Бесконтактная карта имеет пятый слой. Между напечатанными сторонами прокладывается еще один слой с NFС модулем. На этом же этапе на отдельном рабочем месте происходит припрессовка магнитных полос, если это требуется.

7. На третьем этапе «бургер» из слоев попадает в термопресс, где при поддержании заданной температуры и давления происходит спекание многослойной основы с элементами полиграфического оформления, ламинатом и магнитной полосой. В то время как одна партия листов проходит горячую обработку, другая охлаждается. Так достигается непрерывность производства.

8. В итоге получается большой лист, на котором помещается 48 пластиковых карт.

9. Сейчас в НоваКард работает около 500 сотрудников. Каждый из тех, кто работает на производстве, проходит проверку по особым каналам у службы безопасности. Работа ведется круглосуточно. Смены 2 через 2 по 12 часов. За ночные смены идет доплата.

10. Четвертый этап — это подача готовых листов с магнитными полосами на резательную машину. Оператор лишь укладывает полиграфически оформленные и подвергнутые горячему формированию листы пластика в начало конвейера. Дальше окончательная вырубка заготовок происходит автоматически.

11. Вырубленные карты автоматически по конвейеру подаются в приемные устройства, а остаток пластика падает в коробку.

12. Ровные ряды пластика.

13. Готовые пластиковые карточки направляются на инспекционный участок. Некоторые виды карт на этом этапе уже готовы и отправляются на персонализацию. Платежные и sim-карты нуждаются в следующих технологических этапах.

14. Начиная с вырубки ведется строгий контроль передвижения каждой карты. Перед упаковкой в контейнер карты просчитываются с помощью этого прибора.

15. Цифра записывается в документ и вместе с картами пломбируется в контейнере. Теперь на следующем этапе обязаны после открытия ящика проверить количество карт и после проведенных работ снова провести проверку перед передачей дальше. Если цифры расходятся, то происходит остановка производства и начинается поиск той самой карты. Обычно это либо человеческий фактор, либо ее зажевал станок.

16. Пятый этап изготовления пластиковых карт — это размещение голограммы, которая наносится лазером на очень тонкую, металлическую пленку и которая, в зависимости от наклона карта, создает впечатление двух- или трехмерной. На картах VISA размещен трехмерный голубь, голограмма MasterCard содержит надпись MasterCard и символ соединенных земных шаров. Это не дают фальсифицировать карту с помощью простых методов копирования, поэтому являются важным элементом защиты банковских карт.

По стандартам безопасности компания НоваКард обязана разрезать ленту после размещение голограммы на карте.

17. На шестом технологическом этапе в карте размещают модуль с микропроцессором. Для того, чтобы в пластиковой карте разместить модуль, в ее поверхности делают углубление (кавитет). Чип внедряется с помощью клеевой пленки с последующей термофиксацией под давление, благодаря чему его невозможно извлечь без повреждения пластика.

18. Если говорить о SIM-картах, то после установки чипа в карте прорубаются дырки для простого извлечения непосредственно самой SIM-карты.

19. Готовую карту можно тестировать, программировать и проверять, а затем использовать для конкретных приложений. На таком барабане происходит программирование карт для «Алтын Асыр» — крупнейшего оператора Туркменистана.

20. Последним этапом будет персонализация. На НоваКард есть целый отдел персонализации, куда меня по ясным причинам не пустили. Даже у начальника производства нет доступа. Персонализация карт производится по желанию клиентов. Некоторые банки наносят личные данные самостоятельно.

21. Отдельным пунктом отмечу проверку качества. Начиная с вырубки, карты проходят постоянную проверку качества — это не только внешний вид, но и различные элементы защиты. Девушки с безумной скоростью пролистывают карты. Я даже не успеваю сфокусироваться глазами!

Кроме того, доставка карт — это тоже отдельный пункт требований. У этого тоже есть свой стандарт, которому нужно соответствовать. НоваКард имеет департамент логистики, который обеспечивает доставку с помощью собственного автопарка специальных автомобилей.

Такой вот производственный путь проходит пластиковая карта прежде, чем оказаться у банка

Также смотрите:

loveopium.ru

Как делают пластиковые карты — Полезно знать

Жизненный путь банковской карты начинается вовсе не после выпуска.

До этого момента специалистам банка предстоит еще серьезно поработать. Изготовление и печать пластиковых карт – вещь достаточно ответственная и трудоемкая в плане ответственности.

Начинается все в небольшой комнатке с компьютерами. Это отдел технологии ПО, в котором работают несколько человек, которые разрабатывают программные настройки для карт. Тут закладывают программу нового карточного продукта.

Жизнь пластиковой карточки начинается непосредственно в отделе эмиссии. Именно сюда поступают заказы на выпуск карт. На любого будущего держателя карты здесь заводят папку, где хранятся все данные.

В отделе эмиссии информацию о клиентах вводят в компьютерную систему, делают заказ на карту. Далее заказ на карточку отправляют в эмбоссерную.

Когда заказ на изготовление карты готов, действие переходит непосредственно в техническую часть процессингового отдела. Эмбоссерная — это место, где собственно и выпускается карта. Эта комната, как и многие другие, находящиеся в «технической» зоне процессингового отдела, не имеет внешних стен. Также нет и окон.

Здесь расположен компьютер, а также эмбоссер – устройство, которое делает карту.

В компьютер поступает определенный заказ, в эмбоссер закладывается пластина и необходимые ленты для текста – и через пару минут карта готова.

На ней выдавливают номер, имя владельца. Потом карта намагничивается, а на магнитную ленту записывают клиентские данные.

Около эмбоссерной находится, наверное, самое недоступное, самое секретное помещение – хранилище карт. Тут хранят пластины-заготовки для карточек.

Когда карта готова, для нее создается PIN-код. Его создают в комнате шифрования. Тут находится компьютер, который создает коды доступа к карточкам.

www.brd24.com

Как и из чего делают пластиковые карточки?

Из каких материалов состоит пластиковая карточка?

Пластиковая карта состоит из двух слоев белого или металлизированного пластика и двух слоев прозрачного ламината. Пластик бывает разной толщины и разных оттенков.

Пластиковая карта состоит из двух слоев белого или металлизированного пластика и двух слоев прозрачного ламината. Пластик бывает разной толщины и разных оттенков.

По толщине пластик бывает, как правило, 0,3 мм (стандартный пластик) и 0,15 мм (тонкий пластик). По разновидности оттенков пластик бывает классически белый, белоснежный с голубоватым оттенком и белый с желтоватым молочным оттенком. Незначительно, но все же, иногда цвет пластика может повлиять на дальнейший оттенок пластиковых карт, отпечатанных на нем.

Путем использования при печати того или иного пластика, можно добиться в результате работы появления уникального продукта. Не стандартных оттенков цвета, интересных эффектов и т.д.

В процессе изготовления пластиковая карта подлежит обязательной двухсторонней ламинации. Ламинация это технологический процесс при котором листы пластика с отпечатанным на них изображением помещаются в ламинатор и под высоким давлением и высокой температурой запекаются с листами прозрачного ламината. Ламинат, как и пластик, то же различается по толщине. Бывает тонкий ламинат 0,06 мм, стандартный 0,08 мм и утолщенный 0,1 мм. Для изготовлении стандартной пластиковой карты применяют ламинат толщиной 0.08 мм.

Таким образом, если изготавливать стандартную пластиковую дисконтную карту, она будет иметь итоговую толщину 0,76 мм. Эти параметры соответствуют международным стандартам ISO 7810.

Как печатают пластиковые дисконтные карты?

В процессе изготовления пластиковых карт два слоя пластика размером А3 или А4 соединяются с двумя слоями ламината и запекаются под высоким давлением и температурой не менее 126 градусов цельсия в специальном пресс-ламинаторе. После спекания, мы получаем один цельный лист формата А3 или А4 (это зависит от оборудования которым обладает типография) на котором расположены изображения пластиковых карт. Далее в процессе вырубки, карточка приобретает стандартные размеры 86х54 мм.

Процесс изготовления пластиковых карт подходит к концу, когда карточки разложены по номерам или штрихкодам и упакованы в пачки по 50шт.

notacard.com.ua