Как делают шурупы – Технология производства шурупов и саморезов

Технология производства шурупов и саморезов

Когда мы говорим о шурупе, все ли знают, что это такое? Слово шуруп произошло от немецкого Schraube. На самом деле – это винт, который способен легко вворачиваться в любой мягкий материал, образуя там «собственными силами» резьбу. Типичный материал такого рода – дерево.

За счет чего шуруп способен ввертываться в мягкие материалы? В первую очередь, за счет резьбы, которая покрывает существенную часть стержня шурупа. Эта резьба отличается от резьбы, имеющейся на винтах и болтах. Неудивительно, ведь последние вворачиваются не в дерево, а в металл. Резьба, нанесенная на шуруп, несколько выше. Она имеет значительный шаг нарезки и наносится на резьбовой участок шурупа в виде конической формы, который к окончанию шурупа сужается. Кстати, резьба на шуруп может нарезаться, как по всей его длине, так и только по его части.

Так как размеры шурупов довольно разнообразны, возникает естественный вопрос, от чего это зависит. Размеры шурупов тесно коррелируют с их предназначением. Так для крепления шильдиков к уже готовым изделиям широко используется совсем небольшой шуруп, называемый в народе «клоп». Его размеры: диаметр – 4 мм., длина – 8 мм. Другой шуруп, называемый путевым имеет длину 170 мм, а диаметр – 24 мм. И это объяснимо, так как с помощью него к шпалам крепится железнодорожный рельс. Головки таких шурупов также имеют различную форму, определяемую самими условиями монтажа, внешним видам изделия и теми требованиями, которые предъявляются к монтируемой конструкции.

Формы головок представлены на рис. 1.

О видах головок и шлицов шурупов

Среди видов головок выделим: потайную, потайную двойную, потайную усеченную, потайную типа «рожок», полукруглая головку, полукруглую головку с пресс шайбой, узкую цилиндрическую головку, трапециевидную головку шестигранную головку, шестигранную головку с пресс шайбой.

Потайную головку утапливают в материале закрепляемого элемента. При этом поверхность материала была и остается ровной. Потайная двойная головка представляет собой усиленный вид головки потайной. Она способна выдерживать существенные нагрузки, даже при ударном методе монтажа в твердые материалы.

Потайная усеченная головка дает возможность с высокой эффективностью прижимать закрепляемый элемент к материалу основания. Это достигается благодаря тому, что длина резьбы крепежного элемента увеличена, на головке образована нижняя площадка, которая перпендикулярна действию нагрузки на вырыв.

Потайная головка типа «рожок» замечательна тем, что очень эффективно обеспечивает качественный прижим гипсокартона к материалу основания. Именно специально выгнутая форма головки, имеющая вид «рожка», обеспечивает оптимальное восприятие нагрузки на вырыв. Полукруглая головка, благодаря широкой несущей поверхности, эффективно удерживает закрепляемый элемент. Использование такой головки оправдано, когда нет особой необходимости сохранять ровной поверхность закрепляемого элемента.

Еще один вид головки — с пресс-шайбой представляет собой увеличенную несущую поверхность головки и уменьшенную высоту. Головка такого вида в силу расширенной несущей поверхности прекрасно подходит для того, чтобы надежно крепить листовые материалы.

Узкая цилиндрическая головка обеспечивает важную в ряде случаев минимальную несущую поверхности. При монтаже это обеспечивает ее полное утопление в закрепляемом элементе. Она широко используется в таких крепежных элементах, которые фиксируются, как в материале основания, так и в закрепляемом элементе, с помощью, выполняющей основную функцию закрепления, резьбы. У трапециевидной головки увеличена несущая поверхность, а на ее внутренней стороне располагаются стопорные насечки.

Одна из самых известных и старых видов головок крепежных элементов – это шестигранная головка. Ее, как правило, стандартизируют под имеющиеся размеры ключей, а для того, чтобы монтировать, применяя электроинструмент, используют специальные шестигранные насадки.

Функции шестигранной головки с пресс-шайбой такие же, как и у простой шестигранной головки, однако ее несущая поверхность, все-таки, больше.

Для того чтобы монтировать шуруп с помощью инструментов, используя отвертку или шестигранник, в головке шурупа предварительно формируют шлицы, которые могут быть: прямыми, крестообразными, комбинированными, в виде шестиконечной звезды, в виде шестигранника ли в виде внутреннего шестигранника.

Традиционно для изготовления шурупов используется такой материал, как сталь СТ 08 КП или СТ 10 КП.

Технология изготовления шурупов

На втором этапе изготовления шурупа на его стержне производится нарезание резьбы. И тот процесс осуществляется при помощи специальных автоматов. При этом болванки будущих шурупов засыпают в бункер, где они, благодаря вибрационному транспортеру и анкерному механизму, поступают поштучно в ту зону, где осуществляется нарезка резьбы. Болванки шурупов, при этом, строго ориентируют по отношению к рабочим элементам, т.е. к плоским плашкам, перемещаемым навстречу и параллельно друг другу, и перпендикулярно к оси шурупа, которые плотно прижимаются к стержню шурупа. Плашки, при этом, в зависимости от того, где они изготавливается, производят, исходя из основных параметров резьбы.

Такая схема позволяет изготавливать шурупы, имеющие в диаметре 10-12 мм, а вот шурупы с большими диаметрами, как правило, изготавливают при помощи метода горячей штамповки. Примером такого изделия является путевой шуруп, о размерах которого мы говорили чуть выше.

Технология изготовления саморезов

Как известно, саморез носит такое название потому, что способен нарезать резьбу, где угодно, как в дереве, пластике, так и в металле и бетоне и т.п. Связано это с тем, что его поверхность имеет мощную прочность, получаемую при помощи термической обработки, т.е. закалки. Окончание самореза часто выполняют в виде сверла. Таким образом, достигается его оптимальное вворачивание в скрепляемые конструкции, а также просверливание отверстия необходимого диаметра.

На перовом этапе изготовления еще в процесс формирования болванки обеспечивается формирование сверла.

На втором этапе, аналогично резьбе формируемой на шурупе, обеспечивается формирование резьбы самореза.

На третьем этапе готовый саморез подвергается поверхностной закалке. Это едва ли не важнейший этап изготовления самореза, так как важно строго выдерживать все технологические приемы для обеспечения получения необходимых технических параметров.

На четвертом, заключительном этапе, саморезы защищают от возможной коррозии при помощи таких способов, как фосфатирование, оксидирование, гальваническое цинкование желтым или белым цинком.

www.gskmetizi.ru

Как делают шурупы – как изготовляют саморезы

Как делают саморезы и шурупы

Название саморез происходит от двух слов – «сам» и «режу».

Неспроста элементу крепления, который мы сейчас будем рассматривать, дали название саморез. А ведь так и есть: при вращении и надавливании на него он сам врезается в плоскость и нарезает резьбу в ней. Происходит этот процесс благодаря неимоверной плотности стали марки СТ08КП и СТ10КП.

В целом, производство этих метизных изделий происходит в несколько стадий. Давайте подробно рассмотрим, как делают саморезы и шурупы.

Первая стадия – изготовление заготовки, так называемой болванки под будущий шуруп. На этой стадии формируют основные составляющие элементы и параметры шурупа: шляпку, наконечник и длину стержня. Диаметр шурупа зависит от толщины используемой проволоки.

Вторая стадия – нарезание резьбы на стержень. Как и изготовление болванки, так и нарезка резьбы осуществляется специальными автоматами. Болванки засыпаются в специальную ёмкость автомата, с помощью вибрационного транспортёра подаются поштучно в отсек для нарезки резьбы. Стоит заметить, что рабочие органы автомата подают болванки в одном направлении относительно рабочих элементов – плоских плашек. Плашки плотно врезаются в стержень шурупа и перемещаются перпендикулярно оси. Размеры плашек точно соответствуют параметрам резьбы шурупов.

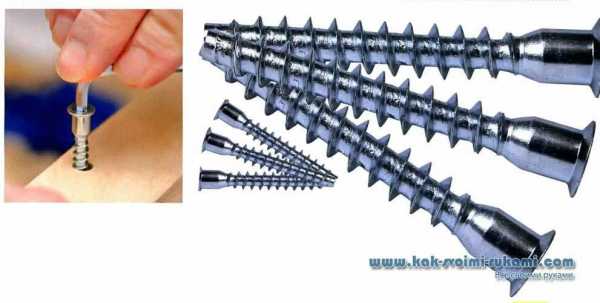

Благодаря острому наконечнику и твёрдой поверхности, которая подвергается обработке при высоких температурах (закалке), саморез способен просверливать как мягкие материалы, так твёрдые. Причём, чтобы стержень самореза мог вкручиваться в плотные поверхности, его острый конец изготавливают в форме сверла. Саморез при вращении образует отверстие, которое в точности совпадает с его диаметром. Следует заметить, что острая форма наконечника формируется на начальной стадии производства, а нарезание резьбы на следующем этапе.

Самый ответственный процесс в формировании самореза – закаливание под действием высоких температур.

Как делают саморезы

На процесс закаливания влияют два фактора: качество стали и создание стабильных условий во время технологического процесса. Как мы уже говорили, процесс производства саморезов и шурупов полностью механизирован. Для производства используют высокотехнологичное оборудование и новейшие технологии. Но, даже при наличии всего вышеперечисленного не всегда удаётся добиться качественного товара на выходе.

Заключительный этап – формирование поверхности, устойчивой к коррозии. Самые распространённые способы – это оксидирование, фосфатирование, гальваническое цинкование.

По материалам http://www.ru.all.biz.

stroyvolga.ru

Как делают шурупы: болгарочные круги

Технология производства шурупов и саморезов

Когда мы говорим о шурупе, все ли знают, что это такое? Слово шуруп произошло от немецкого Schraube. На самом деле – это винт, который способен легко вворачиваться в любой мягкий материал, образуя там «собственными силами» резьбу. Типичный материал такого рода – дерево.

За счет чего шуруп способен ввертываться в мягкие материалы? В первую очередь, за счет резьбы, которая покрывает существенную часть стержня шурупа. Эта резьба отличается от резьбы, имеющейся на винтах и болтах. Неудивительно, ведь последние вворачиваются не в дерево, а в металл. Резьба, нанесенная на шуруп, несколько выше. Она имеет значительный шаг нарезки и наносится на резьбовой участок шурупа в виде конической формы, который к окончанию шурупа сужается. Кстати, резьба на шуруп может нарезаться, как по всей его длине, так и только по его части.

Так как размеры шурупов довольно разнообразны, возникает естественный вопрос, от чего это зависит. Размеры шурупов тесно коррелируют с их предназначением. Так для крепления шильдиков к уже готовым изделиям широко используется совсем небольшой шуруп, называемый в народе «клоп». Его размеры: диаметр – 4 мм., длина – 8 мм. Другой шуруп, называемый путевым имеет длину 170 мм, а диаметр – 24 мм. И это объяснимо, так как с помощью него к шпалам крепится железнодорожный рельс. Головки таких шурупов также имеют различную форму, определяемую самими условиями монтажа, внешним видам изделия и теми требованиями, которые предъявляются к монтируемой конструкции.

Формы головок представлены на рис. 1.

О видах головок и шлицов шурупов

Среди видов головок выделим: потайную, потайную двойную, потайную усеченную, потайную типа «рожок», полукруглая головку, полукруглую головку с пресс шайбой, узкую цилиндрическую головку, трапециевидную головку шестигранную головку, шестигранную головку с пресс шайбой.

Потайную головку утапливают в материале закрепляемого элемента. При этом поверхность материала была и остается ровной. Потайная двойная головка представляет собой усиленный вид головки потайной. Она способна выдерживать существенные нагрузки, даже при ударном методе монтажа в твердые материалы.

Потайная усеченная головка дает возможность с высокой эффективностью прижимать закрепляемый элемент к материалу основания. Это достигается благодаря тому, что длина резьбы крепежного элемента увеличена, на головке образована нижняя площадка, которая перпендикулярна действию нагрузки на вырыв.

Потайная головка типа «рожок» замечательна тем, что очень эффективно обеспечивает качественный прижим гипсокартона к материалу основания. Именно специально выгнутая форма головки, имеющая вид «рожка», обеспечивает оптимальное восприятие нагрузки на вырыв. Полукруглая головка, благодаря широкой несущей поверхности, эффективно удерживает закрепляемый элемент. Использование такой головки оправдано, когда нет особой необходимости сохранять ровной поверхность закрепляемого элемента.

Еще один вид головки — с пресс-шайбой представляет собой увеличенную несущую поверхность головки и уменьшенную высоту. Головка такого вида в силу расширенной несущей поверхности прекрасно подходит для того, чтобы надежно крепить листовые материалы.

Узкая цилиндрическая головка обеспечивает важную в ряде случаев минимальную несущую поверхности. При монтаже это обеспечивает ее полное утопление в закрепляемом элементе. Она широко используется в таких крепежных элементах, которые фиксируются, как в материале основания, так и в закрепляемом элементе, с помощью, выполняющей основную функцию закрепления, резьбы. У трапециевидной головки увеличена несущая поверхность, а на ее внутренней стороне располагаются стопорные насечки.

Одна из самых известных и старых видов головок крепежных элементов – это шестигранная головка. Ее, как правило, стандартизируют под имеющиеся размеры ключей, а для того, чтобы монтировать, применяя электроинструмент, используют специальные шестигранные насадки.

Функции шестигранной головки с пресс-шайбой такие же, как и у простой шестигранной головки, однако ее несущая поверхность, все-таки, больше.

Для того чтобы монтировать шуруп с помощью инструментов, используя отвертку или шестигранник, в головке шурупа предварительно формируют шлицы, которые могут быть: прямыми, крестообразными, комбинированными, в виде шестиконечной звезды, в виде шестигранника ли в виде внутреннего шестигранника.

Традиционно для изготовления шурупов используется такой материал, как сталь СТ 08 КП или СТ 10 КП.

Технология изготовления шурупов

На первом этапе процесса изготовления формируется болванка или основа под шуруп. При этом повсеместно используется аппарат, аналогичный гвоздильному. Благодаря этому аппарату формируется головка шурупа, его наконечник длина. Диаметр будущего шурупа определяет используемая проволока.

На втором этапе изготовления шурупа на его стержне производится нарезание резьбы. И тот процесс осуществляется при помощи специальных автоматов. При этом болванки будущих шурупов засыпают в бункер, где они, благодаря вибрационному транспортеру и анкерному механизму, поступают поштучно в ту зону, где осуществляется нарезка резьбы. Болванки шурупов, при этом, строго ориентируют по отношению к рабочим элементам, т.е. к плоским плашкам, перемещаемым навстречу и параллельно друг другу, и перпендикулярно к оси шурупа, которые плотно прижимаются к стержню шурупа. Плашки, при этом, в зависимости от того, где они изготавливается, производят, исходя из основных параметров резьбы.

Такая схема позволяет изготавливать шурупы, имеющие в диаметре 10-12 мм, а вот шурупы с большими диаметрами, как правило, изготавливают при помощи метода горячей штамповки. Примером такого изделия является путевой шуруп, о размерах которого мы говорили чуть выше.

Технология изготовления саморезов

Как известно, саморез носит такое название потому, что способен нарезать резьбу, где угодно, как в дереве, пластике, так и в металле и бетоне и т.п. Связано это с тем, что его поверхность имеет мощную прочность, получаемую при помощи термической обработки, т.е. закалки. Окончание самореза часто выполняют в виде сверла. Таким образом, достигается его оптимальное вворачивание в скрепляемые конструкции, а также просверливание отверстия необходимого диаметра.

На перовом этапе изготовления еще в процесс формирования болванки обеспечивается формирование сверла.

На втором этапе, аналогично резьбе формируемой на шурупе, обеспечивается формирование резьбы самореза.

На третьем этапе готовый саморез подвергается поверхностной закалке. Это едва ли не важнейший этап изготовления самореза, так как важно строго выдерживать все технологические приемы для обеспечения получения необходимых технических параметров.

На четвертом, заключительном этапе, саморезы защищают от возможной коррозии при помощи таких способов, как фосфатирование, оксидирование, гальваническое цинкование желтым или белым цинком.

stroyvolga.ru

Из чего делают саморезы — Знай все!

В строительстве нет незначительных вещей — все от качества кирпича до качества саморезов важно, иначе выполненная работа будет недолговечной.

Саморезы важная деталь в строительстве, производство которой имеет несколько этапов. Материалом для создания саморезов является сталь СТ 10 КП или СТ 08 КП. Для того чтобы изготовить саморезы, металл термически и механически обрабатывают. Сперва происходит отрезка, в ходе которой калиброванная проволока разрезается на ровные куски, из которых на конечном этапе будет изготовлен саморез.

После происходит формирование головки самореза и его шлица – углубления, которое находится в торце головки крепежного элемента. Именно от формы шпица будет зависеть форма отвертки, которой можно будет привинтить деталь. Позже крепежный элемент закаляют и наносят антикоррозийное покрытие. Для придания металлической детали большей износостойкости на оцинкованный саморез наносят специальный полимер.

Тип покрытия самореза полностью зависит от того, какое предназначение будет у самореза и в какой среде (камень, дерево) он будет использоваться. Закалка детали происходит в специальных печах или в специальных машинах — полуавтоматах. Цель технологического процесса в том, чтобы деталь стала прочной и ее можно было использовать в строительных работах с камнем, деревом и металлом. Прочность саморезов достигает 50 NRC.

Самые интересные новости:

znaj-vse.ru

Шурупы и их применение. | Делаем своими руками

Если вы не знаете, что означает слово Schraube, Wood screw или Vis à bois, не отчаивайтесь! Эти заморские слова объединяет одно очень знакомое и понятное: шуруп. О применении шурупов можно слагать легенды и песни, потому что более трудолюбивого крепежного элемента не найти. Именно на тонкие плечи и тела шурупов приходится основное количество проводимых крепежных и монтажных работ.

Для отделочных и монтажных работ шурупы используются при соединении двух поверхностей строительных материалов. Бытует мнение, что деревянные поверхности наиболее популярные для применения шурупов. Верно такое мнение на самом деле, и где применяются шурупы?

Классическая конструкция шурупа

Появлению шурупа мы обязаны отечественной метизной промышленности. Государственный стандарт 27017-86 наделил крепежное изделие специальной резьбой, острым коническим концом и головкой. Вот она, классическая конструкция шурупа.

Шуруп представляет собой стержень, легко вкручиваемый в материал.

Стержень любого шурупа состоит из резьбовой и гладкой частей. Резьбовая часть расположена ближе к концу. Основное «правило шурупа»: диаметр резьбовой части равен диаметру гладкой части.

Маленькому шурупу «внедриться» в полость помогает резьба и надежно фиксирует в материале шляпка. Шляпка шурупа выполняет функции: надежно стягивает скрепляемый материал и позволяет ловко вкручивать крепеж. Различают головки следующей конфигурации:

• потайную

• полупотайную

• полукруглую

• шестигранную

• квадратную.

Применение определенного вида головки диктуется условиями и особенностями национального монтажа, собственно материалами и эстетическими требованиями.

Шлицы (прорези на головке) служат для передачи крутящего момента к шурупу.

Интенсивно развивающиеся технологии крепления потихоньку вытеснили «дедовский» метод крепления: «новые» шурупы саморезы с качественной конструкцией допускали их многоразовое использование. Итак, шурупы для всех случаев.

Универсальный крепеж для всех случаев

Шурупы для работы по дереву

Характерной особенностью шурупов по дереву и их эффективным применением можно назвать форму их головки. Для соединения деревянных деталей или элементов головка крепежа может быть плоской или полупотайной, а также декоративной. Шлицы шурупов по дереву различают простые и крестообразные. У шурупов с крестообразным шлицом имеется ряд неоспоримых преимуществ:

• отвертка или сверло шуруповерта мгновенно «центрируется» в головке

• крестообразный шлиц различного размера предполагает возможность использования единственной отвертки

• работа в труднодоступных местах для монтажа при наличии крестообразного шлица становится удобной.

Крепеж по бетону

Шуруп по бетону (нагель) представляет собой стержень с переменной высотой резьбы. Имеет потайную головку и острый наконечник. Применяется для крепления к бетонной поверхности, пенобетону и кирпичу. Для закручивания такого шурупа используется специальная бита, в виде шестигранной звезды, известная специалистам и мастерам как TORX.

Шуруп по бетону требует предварительного сверления отверстия, после которого шуруп ввинчивают в прикрепляемую деталь. Для более прочного закрепления тела шурупа внутри основания по всей длине произведены насечки.

Шурупы по металлу

Самосверлящие шурупы максимально сокращают время монтажа, потому что одновременно производят три механических действия: сверлят, крепят и уплотняют.

Шурупы по металлу (самосверлящие) предназначены:

• для крепления металлических листов или деталей внахлест

• в качестве крепления к стальному каркасу

• для крепления металлических направляющих

• для крепления к стальным конструкциям с изоляционным слоем

• для крепления сэндвич панелей.

Шурупы саморезы по металлу имеют прессшайбу для крепления. Такие шурупы с прессшайбой используются для соединительных монтажных работ тонколистовой стали (до 2-3 мм). Наличие на конце шурупа сверла исключает процесс предварительного сверления. Полукруглая головка и прессшайба осуществляют плотную фиксацию материалов.

Шуруп дюбель

Дюбель с шурупом предназначается для быстрого монтажа конструкций практически с любым основанием. С помощью шуруп дюбеля крепят подвесные конструкции или элементы, обрешетки, плинтуса, рамы или дверные косяки, профили из гипсокартона, подвесные потолки и инженерные каркасы. Благодаря конструкции дюбеля в сочетании с ударным шурупом, работа производится с использование простого инструмента. Шуруп дюбель можно забить молотком без возможности появления обратного хода. Резьба на стержне позволяет производить изменение глубины крепления или демонтаж. Поэтому такое превосходное сочетание возможностей дюбеля и шурупа делают этот вид крепежа незаменимым.

Безусловно, достойным лидером крепления являются шурупы саморезы.

Саморез

Чем отличается шуруп саморез от традиционного шурупа? Все дело в конструкции стержня, а точнее в резьбе. Стержень самореза состоит целиком из резьбовой части или имеет диаметр гладкой части меньшего размера, чем резьбовая. Конец самореза острее конца шурупа, высота резьбы нарастает в меньшей степени.

Таким образом, монтаж с помощью саморезов более удобен и прост, поэтому сфера применения шурупов саморезов достаточно разнообразна. Ведь основной задачей крепежа с помощью саморезов является крепление нескольких оснований, одно из которых должно деформироваться. Саморезы изготавливают из нержавеющий и высокоуглеродистой стали с последующей оцинковкой. Коррозионностойкие покрытия значительно увеличивают срок эксплуатации саморезов, крепеж становится надежным и долговечным. Для каждого отдельно взятого типа монтажных работ саморезы выбираются с учетом проводимых работ: для крепления гипсокартона, металлопрофиля или тонкого листового материала.

Выбирая тип шурупа, необходимо ориентироваться на материал рабочей поверхности. Достойный и правильный выбор крепежа обеспечит качественное крепление.

svouimirukami.ru

Шурупы по дереву — какие зачем используются | Своими руками

Реклама

Сегодня работы по дереву немыслимы без различного вида шурупов. Главное — знать, в каком случае какой крепёж использовать.

Благодаря крепежу возможно быстро и просто создавать даже сложные и подвергающиеся значительным нагрузкам деревянные конструкции. При этом потребность в струбцинах, как правило, отпадает, так как необходимое сжатие обеспечивает резьба шурупов. Есть шурупы с особой геометрией, практически исключающие риск сколов и растрескивания материала при закручивании без предварительного сверления.

Благодаря крепежу возможно быстро и просто создавать даже сложные и подвергающиеся значительным нагрузкам деревянные конструкции. При этом потребность в струбцинах, как правило, отпадает, так как необходимое сжатие обеспечивает резьба шурупов. Есть шурупы с особой геометрией, практически исключающие риск сколов и растрескивания материала при закручивании без предварительного сверления.

Так, некоторые виды шурупов имеют микрофрезы на нижней конической части утапливаемой головки, перетирающие волокна древесины при погружении в материал. Существуют шурупы, которые можно использовать для крепления даже массивных балок. Их размеры до 10 * 280 мм и они имеют широкий фланец для снижения тягового усилия на головку шурупа. Есть и специальные шурупы для ДВП, снабжённые особой резьбой и головкой с выемкой (шлицом) под отвёртку Торкс. Длина этого крепежа не более 50 мм, такие шурупы можно вкручивать по самому краю плиты без риска её раскалывания. 8 предварительном сверлении такой крепёж не нуждается.

Интересны специальные шурупы с самофиксирующей, самонарезающей резьбой для крепления террасных досок. Они имеют по два отрезка с резьбой – на конце стержня и под головкой, средняя часть стержня гладкая. Резьба под головкой оказывает фиксирующее действие, обеспечивая надёжное соединение досок (эффект тисков) и предотвращая их сезонную деформацию.

Шуруп или саморез – отличия?

Шуруп — это острый металлический стержень с винтовой резьбой (на фото слева), как на всём стержне, так и на его части. Форма головни шурупа может быть самой разной — от потайной головки до головки под гаечный ключ, с шлицем под крестовую или прямую отвёртку. Для ввинчивания шурупов необходимо предварительно просверлить отверстия диаметром, соответствующим диаметру шурупа.

Саморез — это разновидность шурупа, но с более острой резьбой и острым наконечником (на фото справа). Резьба у самореэа нанесена на весь стержень.

У саморезов резьба имеет более крупный шаг, чем у обычных шурупов, да и форма профиля резьбы другая — более высокая и острая, и именно поэтому их можно ввинчивать в материал без предварительного сверления. Наиболее распространены саморезы с потайной или полукруглой головкой, есть саморезы с головкой под ключ.

Читайте также: Какими саморезами и что крепить: виды саморезов

Виды соединений

Открытое соединение

Самое простое соединение – открытое. Но если попытаться вкрутить шуруп

Перед вкручиванием шурупа следует просверлить отверстие, соответствующие его диаметру.

без предварительного сверления, то часто возникают проблемы. Дерево, например, может треснуть под воздействием резьбы или от давления головки.

Поэтому сначала следует разметить места крепления, просверлить предварительные отверстия, диаметр которых должен соответствовать диаметру шурупов, а потом вкрутить шуруп.

Скрытое соединение

При скрытом соединении головка шурупа должна быть заглублена в материал, а затем скрыта шпаклёвкой или деревянной пробкой, сделанной, например, из деревянного дюбеля.

Полная или частичная резьба?

Полная или частичная резьба?

При выборе шурупов мы традиционно ориентируемся на их диаметр, длину, материал и форму головки. Но есть ещё один критерий для выбора, о котором знают немногие – протяжённость резьбы на стержне шурупа.

Шуруп с полной резьбой входит в древесину по всей длине резьбы. Если таким шурупом прикрепить, например, древесно-стружечную плиту (ДСП) к деревянной балке без предварительного сверления, то первая окажется недостаточно плотно прижатой к балке, так как резьба затронет целостность материала как в балке, так и в плите.

У шурупа с частичной резьбой часть стержня под головкой лишена резьбы. Такие шурупы используют для крепления ДСП к деревянным балкам. Резьба нижней части шурупа надёжно фиксирует его в балке, в то время как верхняя часть шурупа с головкой крепко притягивает плиту. Длина части шурупа без резьбы должна соответствовать толщине прикручиваемой плиты.

Типы головок шурупов

Шурупы с головками, имеющими простой шлиц, в последние десятилетия практически полностью вытеснены шурупами с головками, работать с которыми следует отвёртками или наконечниками следующих типов: РН (Phillips), PZ (Pozidriv) и ТХ (Torх).

Наиболее распространены головки под отвёртки PZ. В их отверстии по сравнению с головками РН имеются дополнительные прорези. Соответственно у отвёртки или наконечника PZ сделан соответствующий профиль рабочей части.

Это обеспечивает надёжный захват отвёртки в шурупе. Отличительная черта отвёрток PZ — закруглённый кончик. У крестоообразных отвёрток типа РН острое жало и скруглённые рёбра. Крепёжный инструмент с головками Torx имеет головку с шлицем в форме шестилучевой звезды. Для действительно эффективной работы необходимо подбирать отвёртки или наконечники, точно соответствующие головкам шурупов.

Реклама

Ниже другие записи по теме «Как сделать своими руками — домохозяину!»

Подпишитесь на обновления в наших группах.

Будем друзьями!

kak-svoimi-rukami.com

как делают саморезы видео VR Видео

…

1 лет назад

Интересное видео с самых недр завода по производству саморезов . 5 ступеней производства . Подписывайся…

…

2 лет назад

Саморезы являются крайне востребованными в строительстве. При изготовлении саморезов производитель сразу…

…

12 меc назад

Полный процесс изготовления саморезов состоит из нескольких этапов, в этом видео вы сможете это увидеть.

…

2 лет назад

Китай штампует Производство саморезов Немцы творят чудеса, машины ,Техника, необычные машины , строительна…

…

2 лет назад

В данном видео вы узнаете как делают саморезы и шурупы на заводе.

…

2 лет назад

Бюджетная тайваньская линия для изготовления саморезов по дереву.

…

3 лет назад

Оборудование для производства саморезов. Станки для производства саморезов. Изготовление саморезов.

…

3 лет назад

Купить станок производства гвоздей в россии Санкт-Петербург / Станок для изготовления гвоздей бу Ижевск…

…

1 лет назад

1.Посмотри видеоинструкцию. 2.Начинай работать. 3.Получи деньги уже сегодня! ЖМИ http://kurs.rabota-net1.ru.

…

11 меc назад

Пуско-зарядные устройства https://roypow.ru/ скидка 10% по промо коду «Гараж54» Ледовый трек Ice Ring https://vk.com/ice_ring Наша…

…

1 лет назад

Подпишись на Как это сделано — https://goo.gl/fy5MFe и на мой канал Жан Пежо — https://goo.gl/L88mip Сообщество в Живом Журнале…

…

3 лет назад

РЕЧИЦКИЙ МЕТИЗНЫЙ ЗАВОД, ОАО, Холдинг Белорусская металлургическая компания, — один из первых в металлургич…

…

3 лет назад

Всё необходимое оборудование для реализации данной бизнес идеи можно купить в компании EURASIA GROUP. http://eurasia-group…

…

2 лет назад

Технология производства шурупов и саморезов. Шуруп крепёжное изделие в виде стержня с головкой и специаль…

…

2 лет назад

Бюджетная тайваньская линия для изготовления саморезов по дереву.

…

1 лет назад

«PAVEL KOROLEV PRODUCTION» www.pavelkorolev.com Tel: Новосибирск (383) 287-35-27 E-mail: [email protected] ТЕГИ: НМК, Новосибирский …

…

11 меc назад

Саморезы и шурупы, чем отличаются, как правильно подобрать биты. Как легко закрутить и выкрутить саморез…

…

4 меc назад

Работа холодновысадочного и резьбонакатного станков по изготовлению саморезов.

…

1 лет назад

Производство саморезов сверло и болтов в Китае на тайваньском оборудовании. Саморезы со сверлом оптом…

…

3 лет назад

Ковка клинка из троса. Дамасская сталь из троса. Forging the blade of cable. Damascus steel of the cable. Пошаговый процесс мозаично…

…

2 лет назад

Полный цикл производства всех саморезов. Завод изготовитель. Все размеры саморезов на сайте https://magaz-in.pro/samorezy.

vrvideo360.ru