Какие станки бывают – Основные виды станков на производстве

Основные виды станков на производстве

Без станков сегодня не обходится ни одно производственное предприятие. Будь то небольшая частная фирма или крупный завод – в том или ином виде обрабатывающее оборудование задействуется во всех отраслях. Другое дело, что существует множество классификаций станочных агрегатов, особенности функционала, а также индивидуальное опциональное наполнение. Эти и другие факторы позволяют определить разные виды станков по конкретным признакам и характеристикам.

Что называют станками?

Главный отличительный признак данного оборудования в общей категории промышленных агрегатов и строительных инструментов – это наличие станины, на базе которой устраивается рабочий орган или система органов. Обрабатывающим элементом может быть и небольшой абразивный круг, и сверло, и алмазная коронка – это зависит от выполняемой операции. Чаще всего общий вид станка представляется как массивная конструкция с рабочей оснасткой, платформой подачи, фиксаторами, двигателем и т. д. Но в бытовых и мелкосерийных мастерских вполне находят применение и установки скромных размеров. Более того, если раньше к станкам обязательно относили только стационарные агрегаты, то сегодня среди них немало и мобильных устройств. Причем грань между ручным электроинструментом и малогабаритным станком не всегда четко определяется даже изготовителями. И все же наличие станины, силовой установки и органов обработки позволяет относить оборудование к полноценным станкам. К каким именно – это уже другой вопрос.

Токарные станки

Одна из самых популярных категорий производственных станков, которые охватывают все операции, связанные с обточкой деталей. Токарная установка позволяет корректировать формы заготовок, изначально имеющих тела вращения, осуществлять резку, проточку пазов и в некоторых случаях сверление. Можно сказать, целевым направлением работы такого оборудования является обслуживание заготовок в форме тел вращения, которые в процессе обточки получают коническую или цилиндрическую форму. Существуют разные виды токарных станков, которые задействуются в разных сферах промышленности. Например, деревообрабатывающие фабрики могут использовать крупные станки для создания округлого пиломатериала. В мебельной индустрии токарные агрегаты применяют для формирования ножек, лестничных балясин, ручек и т. д. Разделяют такие станки и по типу размещения – напольным или настольным способом.

Распиловочные станки

В этой категории представлены агрегаты, реализующие распил заготовок на две или несколько частей. Выделяют циркулярные, то есть дисковые станки, и ленточные. Первые осуществляют поперечный распил изделий, как правило, в поточном режиме. Циркулярные модели широко используются и в домашнем хозяйстве, поскольку такие операции достаточно востребованы. Ленточные виды станков позволяют выполнять продольный распил. Например, однопильный агрегат может разделить длинную доску на две части, схожие по длине. Двупильные, в свою очередь, единовременно производят распил в двух уровнях, позволяя из одной доски получить три. Специальные модификации дают возможность также формировать криволинейный рез или даже распил под определенным углом. Это агрегаты с автоматическим контролем подачи, выполняющие высокоточную обработку.

Фрезерные станки

Данный вид операции ориентирован на формирование профилей определенного типа. Чаще всего фрезеровкой обрабатываются плоские заготовки путем снятия кромок на определенную высоту. Станки такого типа используются в основном в мебельном производстве, где с их помощью получают фасонные элементы и аксессуары, носящие прежде всего декоративную функцию. Выпускают с помощью фрезера и полноценные строительные материалы – вагонку, плинтус, шипы, наличники и т. д. Более современные виды фрезерных станков поддерживают шаблонную обработку. Это копировально-фрезерные агрегаты, параметры реза которых подбираются автоматически в соответствии с размерами шаблонной детали.

Станки для отверстий

Сверлильные машины не менее востребованы и в частных мастерских, и на больших производствах. Они позволяют создавать глухие и сквозные отверстия, за счет которых в дальнейшем может осуществляться сборка. В отличие от электродрелей станки с функцией сверления обеспечивают более высокую точность и отличаются мощностью. Наиболее популярны вертикальные виды станков, поскольку они предполагают верхнее расположение шпинделя и дают свободу при обращении с рабочей платформой-столом. Некоторые модели способны выполнять наклонное сверление – оно тоже реализуется благодаря возможности изменения положения стола, на котором фиксируется заготовка. Отдельную категорию представляют сверлильно-долбежные станки. Они способны кроме непосредственно сверления также производить фрезерные операции. Фрезеровка получается не традиционной, а узконаправленной. Такие модели обычно выполняют пазовые ниши, технологические гнезда и другие конструкционные выемки для соединения.

Станки для поверхностной обработки

Широкий диапазон станочного оборудования представлен в сегменте моделей для поверхностной обработки деталей. Такие операции обобщенно позиционируются как шлифовка, но это лишь основная часть их функций, также встречаются и смежные задачи. Какой именно тип обработки будет выполнять конкретная машина, зависит от ее конструкционного исполнения. Так, барабанные станки ориентируются на шлифование досок, щитовых и листовых материалов по поверхности. По сути, реализуется неглубокая зачистка материала от заусенцев, выступающих неровностей и других дефектов. Более тонкую обработку выполняют кромкошлифовальные модели. На первый взгляд, эту же функцию осуществляют основные виды токарных станков, которые аккуратно подгоняют поверхность заготовок под нужную форму. Однако в данном случае обработка кромок акцентируется не только на цилиндрических деталях. Данная операция чаще задействуется для коррекции кромки по длине. Но есть в этой группе и машины, также ориентированные на детали цилиндрической формы. Это осцилляционные модели шлифовальных станков, но их используют не для декоративного улучшения, к примеру, балясин, а для подготовки стройматериала в виде бревен определенного размера.

Классификация по материалу обработки

Производственные станки часто получают конкретное назначение с точки зрения материала обработки. Древесина и металл – основные материалы, с которыми работает такое оборудование. Для древесных заготовок в машины закладывается не столь высокая мощность, но с другой стороны, обеспечиваются более гибкие настройки по рабочим операциям. Станки для металлических деталей, очевидно, требуют более высокого уровня силовой нагрузки, а также надежной элементной базы. Наиболее популярные виды станков по металлу – токарный, фрезерный, сверлильный и т. д. Особую категорию формируют винторезные станки, аналогов которых почти нет в группе деревообрабатывающих машин. Это агрегаты, которые производят нарезку резьбы. Кроме этого существуют специальные машины для работы с камнем, пластиком, композитными и другими менее популярными строительными и сырьевыми материалами.

Классификация по типу управления

Механизированные станки с ручным управлением постепенно уходят в прошлое. Такие модели встречаются разве что в небольших мастерских, которые работают со штучными заготовками. Крупные же предприятия стремятся переходить на полу- или полностью автоматизированные установки. В этом сегменте также существуют разные виды станков, отличающихся степенью автоматизации. Наиболее развитые машины с ЧПУ и компьютерным управлением дают возможность высокоточной регуляции настроек обработки без постоянного контроля со стороны пользователя. Оператору отводится лишь функция загрузчика исходных данных в электронную панель управления.

Заключение

Большая часть станков, которые сегодня используются на разных производствах, — это агрегаты для механической обработки. Резка, сверление, торцовка, шлифование – все эти операции реализуются путем воздействия металлическими насадками. Но их постепенно заменяют высокотехнологичные альтернативные станки. На производстве виды традиционных механических агрегатов как таковые особого значения не имеют. Главное, что учитывается, — это способность сохранять темпы обработки при должном обеспечении качества. Принципиально новые возможности в этом контексте открыли гидроабразивные, лазерные и термические станки с более высокими эксплуатационными свойствами. Их отдача с разных точек зрения более чем оправдана, но пока еще массовый переход на такие машины тормозят вопросы сложной организации их использования и высокая цена.

fb.ru

Виды станков по дереву | Stanki

Начну свой блог о станках рассказом о видах станков. Что такое станок? Это механизм, с помощью которого обрабатывают различные материалы, либо изготавливают что-либо.

Первые станки появились еще до нашей эры. К примеру, появление токарного станка документировано в 650 году до н.э. Это было простейшее приспособление с двумя центрами, между которыми была зажата заготовка, которую вращал подмастерье. В 16 веке станки уже имели люнет и центры из стали. Современные станки имеют компьютеризированное управление и сложную конструкцию, позволяют выполнять множество точнейших операций.

Все станки можно разделить на две большие категории: станки для обработки металла и станки для обработки древесины. Зачастую названия и функции у металлообрабатывающих станков и станков по дереву схожи, но сами станки имеют совершенно разные параметры. Как не сложно догадаться это обусловлено разной плотностью дерева и металла. Однако есть виды станков которые не пересекаются. К примеру, рейсмусовые станки в металлообработке не встречаются. Сегодня пойдет речь о

Виды станков по дереву:

Долбежные станки

Долбежный станок

Эти станки еще называют вертикально-строгальными, поскольку движение резца в долбежном станке напоминает движение его в поперечно-строгальных, только в вертикальной плоскости. Долбежный станок предназначен для изготовления пазов, канавок, отверстий, шипов различного профиля в изделиях из дерева. Долбежные станки используются, к примеру, в мебельном производстве для соединения деталей пазошиповыми соединениями.

Комбинированные станки.

комбинированный-станок

В свою очередь комбинированные станки можно разделить на бытовые и профессиональные. Отличие их прежде всего в параметрах двигателя, габаритах и напряжении питания. К примеру большинство бытовых станков имеют питание от 220В, а промышленные от 380 В.Комбинированные станки могут выполнять несколько функция одновременно: пиление, строгание, фрезерование,пазование и рейсусование. Как правило, бытовые станки могут строгать и пилить.

Кромкооблицовочные станки

Кромкооблицовочный-станок

Кромкооблицовочные станки предназначены для облицовки мебельных щитов материалов из шпона или ПВХ для придачи тому законченного товарного вида. Бывают станки ручные, с ручной подачей заготовки, полуавтоматической подачей и полностью автоматической.

Круглопалочные станки

Круглопалочный-станок

Круглопалочные станки применяются для изготовления палок различных форм. К примеру, для изготовления шкантов. Рабочим элементом является ножевая головка, которая из заготовки квадратной формы делает ее конической, цилиндрической или конусообразной.

Ленточнопильные станки

Ленточнопильный станок по дереву

Ленточнопильный станок это станок в качестве рабочего элемента которого установлена лента с зубами. Лента беспрерывно движется по кругу имея в качестве опоры несколько шкивов. Ленточнопильный станок позволяет делать очень точные, узкие распилы, которые зачастую недоступны циркулярным пилам. по видам ленточнопильные станки делят на маятникового типа (в них пильная рама движется по вертикальной плоскости на шарнире), колонные (одно или двухколонные), ручные(пильная рама у них может быть закреплена стационарно, а заготовка подается в ручном режиме. Так же пильная рама может быть подвижной и перемещаться над столом), угловые (для резки заготовки под необходимым углом). Так же различают эти станки и по автоматизации- ручные, полуавтоматы и автоматические.

Лобзиковые станки

лобзиковый станок

Станки лобзиковые предназначены для выполнения точных и сложных фигурных резов. В качестве рабочего элемента используется пилка для лобзика. Это еще один вид станков, который распространен большей частью в деревообработке.

Рейсмусовые станки

рейсмусовый_станок

Рейсмусовый станок это станок в котором рабочим элементом является вал с ножами. Предназначен рейсмусовый станок для строгания заготовок до нужной толщины. В зависимости от модели может устанавливаться 1 вал, а может и несколько. Заготовка подается на рабочий стол, где валами с ножами снимается стружка.Подача может быть как автоматической, так и ручной. Рейсмус применяется для задания обрабатываемой детали точной толщины.

Сверлильные станки.

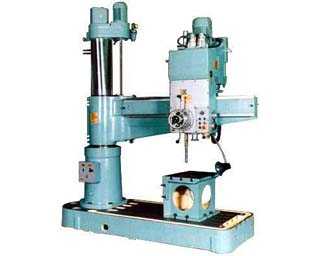

Радиально-сверлильный станок

Сверлильный станок может выполнять следующие функции: сверление, зенкерование, нарезка резьбы, зенкование и многие другие. По видам различают вертикально-сверлильные станки и радиально-сверлильные. Их отличие в том, что в вертикально-сверлильных деталь перемещается относительно шпинделя, в радиально-сверлильных же наоборот шпиндель движется относительно детали. Это позволяет обрабатывать более тяжелые и массивные детали.

Материалы о сверлильных станках:

Классификация сверлильных станков

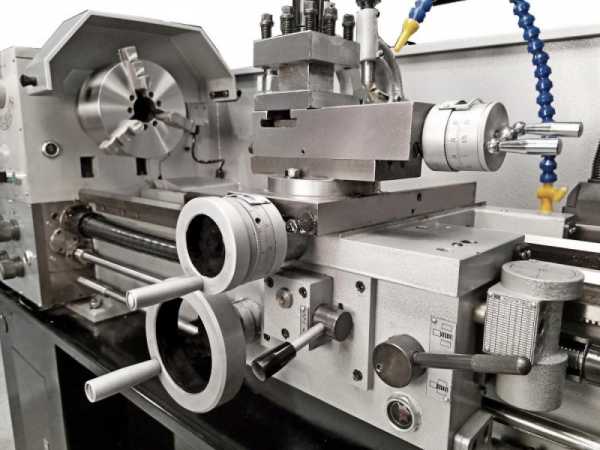

Токарные станки

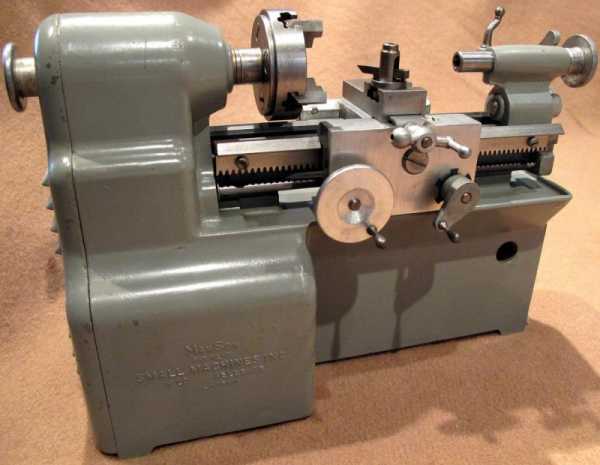

Токарный станок по дереву

Токарный станок по дереву позволяет обрабатывать детали из дерева, придавать им нужную форму, копировать детали(с помощью дополнительного копировального устройства). Отличается от токарных станков по металлу меньшей массой, мощностью двигателя. Токарные станки по дереву с ЧПУ мало распространены и применяются только на крупных производствах.

Торцовочные пилы.

Торцовочная пила

Торцовочные пилы позволяют распиливать заготовки под необходимым углом. К примеру, равнять торцы, из за чего и получили свое название.Бывают двух видов: простые и с протяжкой. У простых рабочий узел закреплен неподвижно, а у пил с протяжкой движется по направляющим, что может существенно увеличить ширину распила.

Торцовочные станки

Торцовочный станок

В отличии от торцовочных пил, торцовочный(торцевой) станок имеет более серьезную конструкцию и применяется на производствах. Различают два вида торцовочных станков: однопильный и много пильный. Однопильный торцовочный станок это станок в котором заготовка подается кареткой по направляющим, в многопильном станке каретка проходит между двумя пилами, одна из которых закреплена жестко, а другая может устанавливаться на необходимую ширину.

Форматно-раскроечные станки

форматно-раскроечный станок

Форматно-раскроечные станки применяются для пиления под различными углами заготовок и изделий больших габаритов. Они могут пилить как продольно, так и поперечно. С их помощью в мебельной промышленности выполняют раскройку щитов и панелей из дерева, ДСП, ДВП, мебельных щитов.

Фрезерные станки по дереву.

Фрезерный станок

Фрезерный станок по дереву позволяет проводить плоскостное фрезерование, криволинейное фрезерование,обработку профилей. С их помощью производят окна, двери, нарезают шипы и проушины.Применяется в мебельном производстве, при изготовлении столярных изделий со сложным профилем.

Фуговальный станок по дереву.

фуговальный станок

Фуговальные станки иногда могут комбинироваться с рейсмусовыми. Основное назначение фуговального станка- выравнивание по плоскости заготовки. Чем больше оборотов делает ножевой вал, тем лучше и чище получается обработанная поверхность.

Циркулярные станки (циркулярные пилы)

Циркулярный_станок

Циркулярный станок позволяет быстро и качественно распилить заготовку поперек или вдоль под необходимым углом. Циркулярные станки широко распространены в любом производстве связанном с деревообработкой.

Шлифовальные станки

Шлифовальный станок предназначен для шлифовки различных деталей путем ее обработки абразивными инструментами. Существуют следующие виды шлифовальных станков по дереву: барабанные, шпиндельные, ленточные, тарельчатые и тарельчато-ленточные станки.

Мы рассмотрели виды станков по дереву. Виды станков по металлу будут позже.

Вконтакте

Google+

stanok-tut.ru

Виды и назначение деревообрабатывающих станков

Без повсеместной механизации технологических процессов сегодня трудно представить не только заготовку, но и обработку древесины. Весь цикл производства, вплоть до вывода на рынок готовой строительной, мебельной или прочей продукции неразрывно связан с использованием деревообрабатывающих станков различных типов, конфигурации и назначения. И невозможно в полной мере понять особенности течения этого цикла, не изучив досконально его техническую базу. Итак, основными видами деревообрабатывающих станков являются.

Пилильные станки

Пилорама.

Эта группа объединяет устройства, предназначенные для распиловки бревен и заготовок, придания формы плоским элементам и выполнения других работ, связанных с разделением материала в одной плоскости по заданной траектории. Самыми распространенными представителями пилильных станков являются:

- Пилорамы – станки, осуществляющие продольную и поперечную распиловку линейными пилами, совершающими возвратно-поступательные движения относительно заготовки. Раньше массово использовались в лесозаготавливающей промышленности, но сегодня уступают эти позиции круглопильным и ленточным станками из-за своей громоздкости, неэкономичности и сложности в обслуживании.

- Круглопильные – ручные и автоматические станки, осуществляющие продольную и поперечную распиловку круглыми пилами в вертикальной и наклонной плоскостях по прямой траектории. Используются преимущественно для формовки первичных пиломатериалов. Классифицируются по мощности, производительности, числу пил, их диаметру и высоте (максимальной толщине распила).

- Ленточные – ручные и автоматические станки, рабочим органом которых является вращающаяся режущая лента, движущаяся по траектории, имитирующей бесконечное линейное движение. Применяются как для первичной заготовки материала, так и для дальнейшей его распиловки. Проще и дешевле в обслуживании, чем круглопильные аналоги, однако менее точны и производительны.

Строгальные станки

Двухсторонний рейсмус.

Строгальные станки предназначены для снятия верхних слоев древесины путем перемещения заглубленного в ней режущего инструмента. Это позволяет регулировать толщину материала и формировать поверхность заготовки в соответствии с ее назначением. К основным видам строгальных станков относятся:

- Рейсмусовые односторонние – обрабатывают только верхнюю плоскость заготовки, предназначены для работы преимущественно с массивными крупногабаритными элементами. Отличаются простотой конструкции, поэтому больше распространены.

- Рейсмусовые двухсторонние – обрабатывают верхнюю и нижнюю плоскости заготовки одновременно.

- Рейсмусовые специальные – могут обрабатывать заготовку одновременно с трех или четырех сторон, следовательно, помимо регулировки толщины, участвуют в придании ей определенной формы.

- Фуговальные – осуществляют строгание в одной плоскости и снятие фасок под заданными углами.

Токарные станки

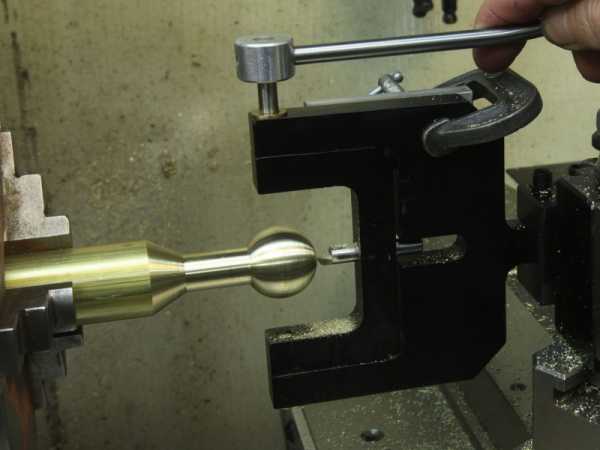

Элементы, изготовленные на токарном станке, имеют вид тел вращения и формируются из прямых заготовок методом последовательного кругового снятия слоя материала. Конечный продукт обработки применяется в строительстве и производстве мебели в качестве крепежных, корпусных и декоративных элементов. Токарные деревообрабатывающие станки классифицируют по мощности и максимальным габаритам обрабатываемой заготовки, важным критерием является степень автоматизации производства. В зависимости от нее выделяют:

Пример заготовки.

- Токарные станки с ручным управлением – установка и регулировка подач, скоростей и других параметров

- осуществляется непосредственно токарем в каждом конкретном случае, технологический процесс требует его постоянного участия.

- Автоматизированные токарные станки – оснащены копировальным устройством для работы по шаблонам, могут иметь некоторые автономно рассчитываемые параметры, но обслуживаются человеком.

- Автоматические токарные станки – не требуют участия человека в производственном процессе, выполняют работу в соответствии с заложенным программным обеспечение, могут вносить гибкие изменения в ход работы в соответствии с логическими алгоритмами. Крайне дорогостоящее оборудование, использующееся на крупных производствах.

Сверлильные станки

Древесина – мягкий материал, не требующий значительных усилий при сверлении. Поэтому большинство работ, связанных с созданием сквозных или глухих отверстий в деревянных заготовках выполняется при помощи ручного электроинструмента. Сверлильные станки применяют для сверления отверстий значительной глубины, при работе с твердыми породами дерева или в случаях, когда требуется особая точность. Помимо стандартной классификации по мощности и допустимым параметрам заготовки, они классифицируются по количеству шпинделей (одно- и многошпинделевые) и по конфигурации:

Станок для сверления отверстий.

- Вертикально-сверлильные станки – допустимо линейное движение вращающегося шпинделя исключительно в вертикальной плоскости.

- Горизонтально-сверлильные станки – допустимо линейное движение вращающегося шпинделя исключительно в горизонтальной плоскости.

- Горизонтально-сверлильные для глубокого сверления – имеют контроль биения и дополнительную осевую стабилизацию, что повышает точность сверления.

- Радиально-сверлильные – допускают изменение направления сверления на некоторый угол путем наклона шпинделя радиально в плоскости его оси.

Прогресс современного станкостроения существенно снизил потребность в сверлильных станках за счет развития токарных и фрезерных, способных сегодня, помимо основного своего назначения, выполнять ряд точных сверлильных работ.

Фрезерные станки

Фрезерование позволяет создавать у деревянных заготовок элементы сложной формы, предназначенные для формовки деталей, выполнения их соединений, а также несущие декоративную функцию. Работы выполняются при помощи вращающихся фрез. Движение заготовки обеспечивается, как правило, перемещением рабочего стола в трех плоскостях. Фрезерные станки делятся на три больших класса в зависимости от конфигурации:

Фрезер по дереву.

- Вертикально-фрезерные – имеют вертикально расположенный шпиндель, который, в некоторых моделях, также выполнен подвижным относительно горизонтально оси. В зависимости от особенностей конструкции выделяют консольные и бесконсольные вертикально-фрезерные станки.

- Горизонтально-фрезерные – шпиндель расположен над столом горизонтально и допускает, в отличие от вертикальной конструкции, двухточечное крепление фрезы.

- Универсально-фрезерные – повторяю, по сути, горизонтальную конфигурацию, однако имеют поворотное устройство стола, позволяющее изменять расположение заготовки относительно шпинделя без ее снятия.

В последнее время в производство массово внедряются фрезерные станки с копировальными устройствами и ЧПУ. В этой нише такая автоматизация особенно необходима из-за специфики и сложности технологического процесса фрезерования сложных поверхностей.

Шлифовальные станки

Процесс шлифования древесины заключается в снятии верхнего слоя материала при помощи абразива (как правило, на бумажной или тканевой основе) для сглаживания неровностей поверхности и уменьшения шероховатости. Может выполняться при помощи ручного электроинструмента, однако на крупных производствах без шлифовальных станков не обойтись. Самыми распространенными их них являются:

Плоскошлифовальный.

- Плоскошлифовальные станки – выполняют шлифовальную работу в одной, как правило – верхней горизонтальной, плоскости, применяются для конечной обработки пиломатериалов, а также строительных и мебельных элементов простой формы.

- Шлифовальные станки для объектов вращения – имеют радиальную траекторию движения рабочего органа, предназначены для конечной обработки элементов, изготовленных методом точения.

- Кромкошлифовальные станки – имеют сложную траекторию движения рабочего органа, предназначены для конечной обработки фигурных столярных изделий, элементов мебели.

- Специальные шлифовальные станки – механизмы, выполняющие ряд дополнительных работ помимо основного технологического процесса шлифования (измерение, калибровку и др.)

Гнутарные станки

Необычный вид деревообрабатывающих станков, не предусматривающий снятия слоев материала. Назначение гнутарных станков – придание деревянным элементам особой формы, недостижимой другими методами. Конструктивно они представляют собой гидравлические прессы, оснащенные специализированными зажимами и

Гнутар.

формующими головками, а также опционально – средствами подготовки материала к формовке.

Изгиб деревянных заготовок на гнутарных станках позволяет создавать сложные элегантные детали, что широко применяется в производстве эксклюзивной мебели.

Сборочные станки

Универсальный.

Сборочные станки представляют собой автоматические устройства, выполняющие объединение отдельных деталей и элементов в готовое изделие или полуфабрикат. Станки могут осуществлять стыковку пазов деталей, склеивание, соединение шурупами и гвоздями, обработку мест стыка, обивочные работы, нанесение покрытий и др. Они используются на крупных мебельных фабриках для ускорения и удешевления сборочных процессов.

stanki-info.ru

классификация, для чего предназначены, типы

Современные технологии сделали так, что обрабатывать металлы легче при использовании токарных станков. Распространённая сфера применения: обработка поверхностей, имеющих различную форму, внутри и снаружи. Например, фасон или цилиндр, конус. И у каждого из видов токарных станков свои особенности.

Виды станков настолько разнообразны, что у каждого покупателя есть возможность выбрать вариант, отвечающий конкретным потребностям. Надо только заранее изучить особенности каждой из моделей.

Классификация токарного оборудования

Система классификации для данного вида оборудования создана ещё в СССР. Согласно этим правилам, станки – агрегаты, обрабатывающие заготовки из металла, представляющие первую категорию. Любое приспособление из данной группы способно представлять одну из следующих групп:

- Устройства со специальным назначением.

- Станки специального назначения, обычного и автоматического типа.

- Агрегаты для полировки, с резцами.

- Лобовые и винторезные типы оборудования.

- Модели «карусельной» системы.

- Станки, отрезающие материал.

- Разновидность под названием «револьвер».

- Установки с большим количеством шпинделей, автоматические полностью или наполовину.

- Агрегаты токарного типа, где шпиндель – один. Автоматические на половину, полностью.

Следующие разновидности выделяются в зависимости от точности обработки:

- П – повышенный уровень.

- А – высокий показатель точности.

- Н – нормальный показатель.

- В – точность высокого уровня.

- С – точность особой категории.

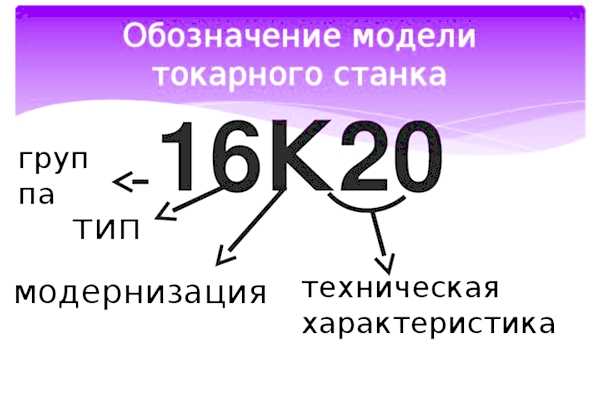

От той или иной категории зависят определённые технические характеристики. Кроме того, легче становится определить подходящую сферу применения. Маркировка приспособлений так же помогает узнать о том, какие параметры характерны для той или иной модели. Такие обозначения могут состоять из следующих компонентов:

- При использовании единицы в качестве начальной формы. Она показывает, что покупатель имеет дело с токарным станком, а не каким-либо другим.

- Далее идёт число, обозначающее принадлежность к тому или иному типу моделей.

- Центры приспособления имеют разную высоту, обозначаемую третьими и четвёртыми цифрами.

Маркировка агрегатов может содержать и обозначения в виде букв. Они используются, чтобы сообщить о тех или иных конструктивных особенностях. Это касается следующих параметров:

- Оснащённость системой ЧПУ.

- Используемую модификацию.

- Верность выполнения операций.

- Насколько автоматизированы действия?

Буква «И» – для обозначения приборов с винторезами. «П» – для точности высокого уровня. Такие модели снабжены центрами на высоте до значения примерно в 110 миллиметров. Фото изделий так же помогает понять, что именно перед нами находится.

Особенности конструкции и назначения станков

Следующие основные компоненты присутствуют у изделий любой группы:

- Электрическая часть.

Состоит из электрического двигателя с приводом. Его мощность бывает разной, определяется индивидуально для каждой модели. Снабжается дополнительными деталями, обеспечивающими управление характеристиками. Выполнение требований по безопасности обязательно для данной части оборудования.

- Коробка передач.

Способствует передаче движущей силы от валика или ходового винта на суппорт.

- Суппорт.

Закрепляет элемент, осуществляющий разрезание. Суппорт ещё необходим, чтобы осуществлялась подача инструмента поперёк, либо вдоль. И чтобы эта процедура совершалась с соблюдением определённых параметров. У суппорта есть каретки, расположенные внизу. Она одна, но некоторые модели снабжаются несколькими. Каретка вверху – место крепления держателя токарных инструментов.

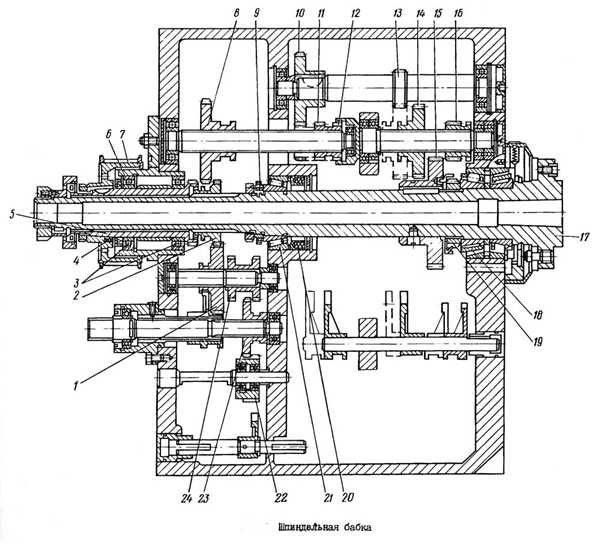

- Шпиндельная бабка.

Здесь располагается шпиндель. Коробка скоростей находится во внутренней части устройства.

- Фартук.

Преобразует движение, источником которого выступает валик, либо ходовой винт.

- Станина.

Элемент с несущей функцией у токарных станков. Остальные детали крепятся сюда.

Детали, входящие в комплект, опираются на две тумбы. Несущим элементом и становятся эти тумбы. Благодаря этому оператор может задавать положение конструкции, которое будет наиболее удобным. Тумбы отличаются массивной конструкцией. Отдельный вопрос – для чего предназначены изделия.

Главное назначение оборудования такого типа – обработка деталей из металла различных характеристик, форм.

Типы токарного оборудования

Отличия моделей в конструкциях – основа классификации.

Токарно-винторезные станки

Оборудование такой разновидности легко справляется со следующими функциями:

- Изменение параметров у металлов цветной, чёрной группы.

- Разработка модульной, метрической резьбы.

Модели универсального типа, которые применяются как в промышленности, так и при создании единичных изделий. Производство предполагает однотипную компоновку для всех частей. Состав конструкции включает детали, описанные ранее.

Токарно-револьверные станки

Главное назначение – обработка изделий из прутка, прошедшего калибровку. Оборудование выполняет широкий спектр всевозможных операций:

- Развёртывание.

- При формировании резьбы.

- Фасонное точение.

- Сверление.

- Зенкерование.

- Точение, расточка со стандартными показателями.

Название станка происходит от способа крепления, применяемого для инструментов. Их монтируют при помощи специального держателя, который может быть приводным, либо статичным. Приводной вариант даёт владельцам больше всего возможностей. Именно он позволяет создавать резьбу с различными параметрами, проводить фрезеровку и сверление.

Токарные станки с ЧПУ

Современные станки часто предполагают применение подобного оборудования. Лёгкость эксплуатации и точность, высокая продуктивность относятся к главным преимуществам.

Внедрение систем ЧПУ сопровождается использованием следующих систем:

- Самонастраивающиеся. Позволяют корректировать все сведения на основе показателей, появившихся, когда обрабатывались прежние детали.

- Замкнутого типа. С двумя информационными потоками, приходящими с механизма считывания, измерения.

- Разомкнутые. Используется только один информационный поток. Сначала идёт расшифровка данных, потом команды передаются остальным механизмам.

Кроме того, станки делятся на несколько разновидностей на основе способа управления производственным процессом:

- Контурные. Агрегат работает без перерыва. Пользователь только один раз задаёт определённые параметры.

- Прямоугольные. Применяются при заготовках в форме ступени. С автоматическим переключением между передачами вдоль, поперёк.

- Позиционные. С закреплением деталей в конкретных положениях. На следующем этапе переходят к основным рабочим процессам.

Токарно-карусельные станки

Отличное решение, если требуется обработать крупные изделия. Из присутствующих функциональных особенностей описать стоит следующие:

- Возможность осуществить резьбу.

- Шлифовальные операции, фрезеровка, подрезка.

- Разработка пазов с приданием определённых конфигураций.

- Оборудование позволит заточить поверхности в виде конусов, цилиндров.

В комплектах со станками продаются специальные разновидности столов, планшайбы располагаются на их поверхности. Траверса перемещаются по стойкам, с дополнительными суппортами в конструкции.

Лоботокарные станки

Обрабатывают детали с формами конусов и цилиндров, лобового типа. Предполагают горизонтальное размещение оси, на которой заготовка вращается.

Токарно-затыловочные станки

Затылованием называют специальный метод, используемый при заточках. Это особенно актуально для задних поверхностей у различных инструментов. Операция нужна, чтобы даже при длительной эксплуатации сохранялись первоначальные формы.

Уровни автоматизации

Обработка на современных приспособлениях осуществляется в полуавтоматическом, либо автоматическом режимах. Станки-полуавтоматы позволяют использовать ручной труд для загрузки заготовок, снятия готовых изделий. В автоматических вариантах вся процедура осуществляется на специальном оборудовании.

Маркировка станков

Для станков характерно применение цифр и букв в равной степени. Первая цифра – для обозначения группы станков. Третья и четвёртая – для обозначения одной из важных характеристик. Например, высота центров над станиной, либо диаметры. Если после первой цифры идёт буква – значит, модель усовершенствована по сравнению с предыдущей версией. В некоторых случаях применяются заводские номера.

Техника безопасности

Специалист должен соблюдать некоторые правила. Вот лишь некоторые, действующие перед началом работы:

- Проверка положения пуговиц у специализированной одежды.

- Отдельно проводится осмотр станка по состоянию технического плана. Услуги техников и наладчиков актуальны, если требуется дополнительное обслуживание из-за неисправностей и деталей, вышедших из строя. Но операции несложные доступны для самостоятельного выполнения владельцем.

- Последний этап – выдача техзадания. Его нужно изучить внимательно.

К работе нельзя приступать при появлении механизмов вращения и ограждений различных узлов с неисправностями.

Кроме того, существуют и другие запреты на:

- То, чтобы другие лица проводили работу. И оставление включенной техники без присмотра.

- Проведение полного самостоятельного ремонта техники.

- Использование зажимов и приспособлений в неисправном состоянии.

- Эксплуатационные действия для оборудования с явными признаками неисправности.

- Выполнение работ в тот же день, когда проводят обслуживание станков, их наладку, проверку.

У каждого станка своя масса. Это касается даже миниатюрных разновидностей станков, которые приобретаются для использования в домашних условиях. Подобные агрегаты могут весить минимум 13,5 килограмм, а максимум – 400. Чем больше масса – тем больше будут и остальные габариты.

Для домашних мастерских подходят станки, весящие не более 50 килограмм. Это компактные и универсальные модели, которые не доставляют хлопот во время монтажа. Месторасположение легко изменить, если возникает необходимость.

Мощность – ещё один параметр, который требует учёта при выборе. 2,25 кВт – стандартный показатель для небольших агрегатов. Есть и другие разновидности устройств, которые называются маломощными. У них привод имеет показатель в 0,15 кВт.

Чтобы сделать правильный выбор, покупатель должен принять решение по поводу назначения. Чем меньше и тоньше заготовки – тем менее мощные агрегаты требуются для их обработки. Правило действует и в обратную сторону.

С технической точки зрения сложными считаются даже настольные установки для бытового применения. Потому рекомендуется обратить внимание и на общее качество составляющих.

Заключение

Сегодня токарные станки приятно удивляют покупателей широким модельным рядом. При этом принципы работы остаются общими, хотя конструктивно присутствуют и некоторые отличия. Как профессиональные, так и бытовые модели выполняют большое количество задач. Достаточно заранее изучить некоторые нюансы и информацию по техническим характеристикам. Тогда будет проще определиться с тем, какая модель требуется в том или ином случае. Приобретаются модели в специализированных магазинах, с обычными офисами, либо на интернет-страницах.

vseochpu.ru

разновидности станков и системы привода (150 фото)

Токарный станок – это универсальный агрегат, на котором можно вытачивать детали, сверлить отверстия, зенкеровать их, нарезать резьбу, а также выполнять многие другие операции. Если раньше станки можно было увидеть только на заводе, то в последнее время они уверенно завоевывают домашние мастерские, став вещью, обойтись без которой можно, но сложно.

Однако токарный станок – не дешевая покупка. Прежде чем его приобретать, стоит взвесить все «за» и «против», а главное – понять, какой именно станок вам нужен.

Конечно, крупногабаритные станки, какие используются на производстве, не влезут в мастерскую или гараж. Но это не нужно: существуют более компактные и простые модификации – настольные токарные станки по металлу, школьные станки, и мини-станки.

Краткое содержимое статьи:

Как устроен токарный станок

Для начала – посмотрим на фото токарного станка по металлу и расскажем несколько слов о его устройстве.

Основа станка – это станина, как правило, отлитая из чугуна. На ней расположены все остальные элементы.

Заготовка детали укрепляется между передней (шпиндельной) бабкой, на которой расположен шпиндель, и задней бабкой. Шпиндель представляет собой металлический вращающийся вал с коническим отверстием в центре. В нем можно закрепить патрон для детали, планшайбу и другие необходимые приспособления.

Кроме того, на передней бабке есть коробка передач с рычагами для регулировки частоты вращения шпинделя.

Задняя бабка – узел, который нужен для фиксации детали с другой стороны. Также на ней можно устанавливать метчики, сверла, и другие инструменты, которые требуются для обработки детали. Для этого предназначена пиноль – цилиндр, в центре которого, как и у шпинделя, есть коническое отверстие.

Установленную на специальной плите, заднюю бабку можно передвигать вдоль станины. Таким образом можно отрегулировать расстояние между ней и шпинделем, и прочно зафиксировать заготовку детали. Подвижная задняя бабка нужна и тогда, когда требуется просверлить в детали сквозное отверстие.

Параллельно оси станка перемещается каретка, на которой укреплен суппорт. На суппорте стоит резцедержатель, головка которого способна поворачиваться и вести резец не только продольно, но и в поперечном направлении. Головку резцедержателя можно фиксировать под различными углами.

Основные параметры токарного станка

Как выбрать токарный станок? Есть важные характеристики, на которые следует обратить внимание.

Первый параметр — это расстояние между центрами передней и задней бабки (РМЦ). От него зависит наибольшая длина детали, которую можно обрабатывать на данном станке. Ось вращения между центрами является основной осью станка.

Второй параметр – максимальный диаметр обработки над станиной, измеряемый в миллиметрах. По нему определяют максимальный диаметр детали, которую можно установить в станок.

Наконец, важная характеристика — диаметр центрового отверстия шпинделя, куда можно установить заготовку. Особенно это важно при обработке прутковых деталей.

Как шпиндель, так и пиноль задней бабки должны быть хорошо отцентрованы и вращаться ровно, с минимальным биением. Для маленького домашнего станка это особенно важно.

Станина должна быть устойчивой и прочной, тогда вибрации, возникающие при работе станка, будут сведены к минимуму, и можно будет качественно обрабатывать на нем детали.

Хорошие станки оснащены коробкой передач на несколько скоростей (чаще всего – на две).

Некоторые станки имеют переключатель реверса. Реверс – это возможность менять направление движения резца. Такая функция бывает полезной во многих случаях.

Заглянув в инструкцию по эксплуатации токарного станка, предназначенного для работ по металлу, можно найти и другие технические характеристики:

Габариты (длина, ширина) и масса (в килограммах). Как правило, длина станков, которые можно поставить в своей домашней мастерской, не превышает 170 сантиметров, а ширина – 60 сантиметров. Весят «домашние» станки максимум 200 килограммов.

Мощность привода в киловаттах (до 0,6 кВт). Питающее напряжение в вольтах (В) и тип подключения к сети. К сожалению, не все станки работают от обычной трехфазной сети переменного тока.

Включение станка – осуществляется с помощью кнопки, а у некоторых моделей – с помощью реостата.

Число оборотов. У односкоростных станков оно варьируется от 0 до 1500 оборотов в минуту. У двухскоростных – 0-500 об/мин на первой скорости, и 0-2500 об/мин на второй скорости.

Дешевый или дорогой, простой или универсальный

Для работы дома лучше выбрать универсальный станок по металлу. Сложно угадать, что именно с его помощью придется изготавливать или ремонтировать – фронт работ у домашнего мастера очень широкий, и есть вероятность, что узкоспециализированный станок будет простаивать без дела.

Токарные станки различаются и по цене, и по оснащенности. Иногда не требуется тратить лишние деньги, чтобы приобрести дорогой станок с полным комплектом всевозможных приспособлений, ведь многие из них могут никогда не понадобиться. Целесообразнее купить более простой агрегат, а потом оснастить его теми устройствами, которые нужны вам.

Разновидности станков

Настольные, они же – токарные мини-станки по металлу. Обратите внимание, что некоторые модели этого типа выпускаются без задней бабки, что может существенно затруднить работу. В целом это станки наиболее простой конструкции: малые габариты, малый вес, достаточно легкая и неустойчивая станина.

Школьные станки, больше размером, чем предыдущие. У них имеется коробка передач на две скорости, и реверс.

Токарно-винторезные станки. Они больше подходят для гаража, чем для дома, имеют прочную станину, благодаря которой при работе почти не возникают ненужные вибрации.

Шпиндель в таких станках вращается почти без биения. Минусов у них только два: габариты и высокая цена.

Шпиндель в таких станках вращается почти без биения. Минусов у них только два: габариты и высокая цена.

Универсальные токарно-фрезерные станки.

Фото токарного станка по металлу

Также рекомендуем посетить:

Инструменты из раздела:

zdesinstrument.ru

Типы станков

По типу металлорежущие станки можно разделить на следующие 9 групп:

Токарные станки

Главной характерной чертой токарного станка считается вращательное действие обрабатываемой детали и поступательное действие подачи инструмента. С помощью токарных станков обрабатываются тела вращения. Токарные станки можно подразделить на следующие основные подгруппы: токарно-винторезный, лоботокарный, сферотокарный, лоботокарный, токарно-револьверный, токарно-карусельный станок.

Сверлильные и расточные станки

Главная черта данного типа металлорежущего станка это вращательное действие инструмента. Обрабатываемая деталь и инструмент может осуществлять поступательное действие подачи. Данный тип станков используется для создания и обработки отверстий. Сверлильные станки можно подразделить на следующие основные подгруппы: вертикальный, радиальный, горизонтальный сверлильный станок.

Фрезерные станки

На данной типе металлорежущего станка используется фреза для основного вращательного действия.

Фрезерные станки применяются для внешних и внутренних фасонных поверхностей, фрезерование зубьев колес, расточки канавок и др. Фрезерные станки можно подразделить на следующие основные подгруппы: универсальный, горизонтально-фрезерный станок, вертикальный фрезерный станок.

Станки с ЧПУ

Могут быть токарные, фрезерные, обрабатывающие центры.

Данный тип станков оборудован числовым программным управлением (ЧПУ) для автоматизированного расчета и выполнения различных операций технологического процесса.

Обрабатывающие центры производят комплексную обработку заготовок с высокой точностью. Автоматизация процесса резания обеспечивает получение максимальной точности с минимальными затратами времени.

Шлифовальные станки

Определяющим признаком данного типа металлорежущего станка можно назвать используемый абразивный инструмент.

Комбинированные станки

Данный тип металлорежущих станков является универсальным и применяется, когда не целесообразно использование узкоспециализированных устройств. Комбинированные станки используются для токарной, фрезерной, сверлильной обработке.

Зубообрабатывающие и резьбообрабатывающие станки

Резьбообрабатывающие станки станков используются для образования резьб на обрабатываемых деталях.

Зубообрабатывающие станки предназначены для образования прямо и косозубых зубчатых колес наружного зацепления стандартными фрезами, абразивными кругами на керамической связке.

Разрезные станки. К данному типу металлорежущих станков можно отнести гильотинные ножницы, ленточнопильные станки, предназначенные для отрезки заготовок от целого куска металла.

Гидравлические, механические прессы

Данный тип металлорежущиего станка применяется для уплотнения обрабатываемого материала при помощи направленного усилия.

Другие станки. К ним можно отнести мини станки, строгальные, протяжные станки., заточные станки.

Дополнительная информация на нашем сайте:

Основные виды металлообрабатывающих станков

Каталог металлорежущих станков скачать

Устройство токарного станка Устройство фрезерного станка

Учебники по станкам Паспорта станков

Рефераты по станкам Курсовые работы

Дипломные работы

Первый станок. История станков.

На главную

Другие металлорежущие станки:

универсальный токарно-винторезный станок купить;

токарный станок по металлу купить;

токарный станок с ЧПУ, фрезерный станок с ЧПУ купить;

настольный токарный станок, токарный мини станок купить;

фрезерный станок (вертикально-горизонтальный фрезерный станок; универсальный фрезерный станок) купить;

вертикальный обрабатывающий центр с ЧПУ купить;

сверлильный станок (радиально сверлильный станок; вертикально-сверлильный станок; сверлильно-фрезерный станок) купить;

гидравлические гильотинные ножницы, листогибочный гидравлический пресс купить;

многофункциональные станки (токарно-фрезерный станок, токарно-сверлильно-фрезерный станок, настольный токарно-фрезерный станок) купить;

гидравлический пресс (дорновой пресс) купить;

шлифовальный станок купить;

ленточнопильный станок купить;

деревообрабатывающий станок купить;

справочная информация по станкам

xn--80aezpj.net

Станки с ЧПУ для резки металла

Большинство деталей машин, да и другого современного оборудования, изготавливается на металлообрабатывающих станках. Единичные детали – на универсальных, а массовые более рационально производить на автоматах или ЧПУ станках – с числовым программным управлением.

Чем отличаются станки с ЧПУ

Результат работы на обычном станке сильно зависит от квалификации специалиста. Со сложными изделиями может справиться далеко не каждый станочник. К примеру, чтобы стать хорошим токарем или фрезеровщиком, нужно иметь опыт не один год.

Результат работы на станке с ЧПУ в меньшей мере зависит от квалификации оператора. Нужно только правильно установить инструмент, заготовку и запустить нужную программу. В некоторых моделях заготовки и инструмент устанавливаются автоматически, что значительно экономит временные и человеческие ресурсы. За перемещение инструмента и детали в этом случае отвечает система ЧПУ, которой управляет специальная программа. В качестве ее носителей первые модели станков с ЧПУ использовали перфоленты, перфокарты, магнитные диски. В современных это специальный текстовый файл, преимущественно на флешке.

Современная система с ЧПУ фактически представляет собой компьютер с клавиатурой и дисплеем. В качестве периферийных устройств выступают контроллеры передвижения исполнительных деталей станка. В некоторых небольших моделях используются обычные персональные компьютеры. Программа управляет направлением и скоростью перемещения режущего элемента, сменой инструмента и детали, циклом работы.

Краткий экскурс в историю

Первый станок с ЧПУ был представлен в 1952 году. Он был изготовлен совместными усилиями компаний MIT и Parsons Inc и управлялся при помощи программы, записанной на бумажную перфоленту. Новое оборудование предназначалось для фрезерования сложных контуров деталей авиатехники.

Первым отечественным оборудованием с ЧПУ были токарно-карусельный станок и токарно-винторезный, поступившие в промышленность в 1959-1960 годах. Немного позже появились вертикально-фрезерные станки с ЧПУ. Они были созданы на базе серийных универсальных моделей и отличались от них автоматизацией движения исполнительных узлов.

Сегодня трудно представить себе точное или серийное производство без ЧПУ. Они незаменимы в авиастроении, автомобильной промышленности, на производствах точных медицинских приборов и лабораторной техники. На принципах ЧПУ базируется и робототехника.

Этапы подготовки программного обеспечения для изготовления деталей

Подготовка программного обеспечения начинается с разработки конструктором с помощью специальной компьютерной системы CAD трехмерной модели нужной детали. Первые системы CAD появились еще в 70-е годы прошлого столетия и постоянно совершенствуются. Сегодня многие конструкции создаются без единого бумажного чертежа. Все эскизы и чертежи хранятся в компьютерах или на электронных носителях.

Готовая трехмерная модель направляется технологу для генерации управляющей программы обработки детали. Технолог использует подготовленную конструктором трехмерную модель, специальное программное обеспечение, электронные библиотеки станков и инструментов и свой опыт. Полученная программа тестируется и сохраняется в специальном формате – G-коде. Все расчеты производятся в правой декартовой системе координат. Траектория перемещения режущей точки инструмента описывается рядом простых элементов: отрезками прямых, дуг и винтовых линий.

Какие бывают станки с ЧПУ

Все модели оборудования с ЧПУ классифицируются по характеру выполняемых работ, степени универсальности и точности, расположению шпинделя и массе. При большом разнообразии станков некоторые узлы у них могут быть одинаковыми. К примеру, одна ЧПУ система может управлять станками совершенно разного назначения. Просто меняется набор контроллеров.

Главной характеристикой станочного оборудования является характер выполняемых работ. Станки бывают:

- фрезерные;

- токарные;

- сверлильные;

- эрозионные;

- для резки металла и другие.

Полуавтоматические варианты без периодического вмешательства оператора работать не могут. В автоматах рабочий только наблюдает за циклически повторяющимися операциями и контролирует качество готовой детали. При необходимости подстраивает наладку.

ЧПУ станки для резки металла

Подготовка производства начинается с раскроя металла на заготовки. Используются гильотинные модели для резки широких листов, ленточнопильные для работы с прокатом и отрезные. Выбор оборудования производится, исходя из потребностей предприятия. Если вам приходится в основном резать листовую сталь, то, наверное, можно обойтись недорогой гильотиной. При резке металла в промышленных масштабах стоит задуматься о приобретении станка с более широкими возможностями.

Большой популярностью пользуется оборудование с ЧПУ производства компании Hypertherm с применением высокоточных технологий: лазерной, плазменной и газокислородной резки, дающих возможность резать прямолинейно и фигурно. В них применяется программное обеспечение Phoenix, которое поддерживает системы плазменной резки, контроля высоты резаков и другие не менее важные компоненты.

На универсальных ленточнопильных станках одинаково хорошо можно резать профиль, листовую сталь и трубы. Использование ЧПУ станков для резки металла всегда оправдано – показывает хорошие результаты сразу же после внедрения и позволяет вернуть вложенные деньги в короткие сроки.

c-avt.com