Какой фракции керамзит лучше для блоков – Какой используется керамзит для блоков

Какой используется керамзит для блоков

Блоки из керамзита пользуются у населения всего мира огромным спросом. Это по настоящему экологически чистый материал. Производят его из специального сорта глины путем обжига и вспенивания в специальных печах. На выходе получают гранулы неправильной формы, диаметром 4-8 мм. Остальную мелочь именуют керамзитовым песком. Керамзит в разрезе похож на застывшую пену, из-за запекшейся оболочки достигается повышенная прочность.

Изготовление блоков

Керамзит изготавливают следующих размеров — от 5 до 10, от 10 до 20 и от 20 до 40мм. В зависимости от размера, изготавливают блоки различной функциональности.

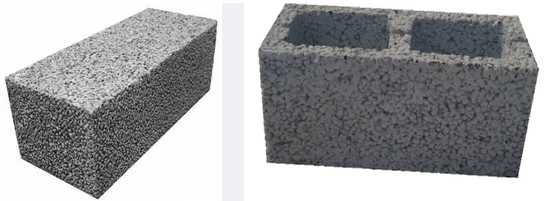

Для изготовления пустотелых блоков берут фракции 5-10мм, а для полнотелых — 10-20мм.

Керамзитные блоки делают из мелкодисперсного керамзита. Его получают из отходов на производстве керамзита. Если в работе применять цельные гранулы, верхняя часть оболочки будет задерживать попадание воды вглубь зерна.

Раздроблённый керамзит впитывает влагу сразу, ее содержание в дальнейшем почти не изменяется.

Купить керамзит для блоков в Харькове можно на нашем сайте shebenkharkov.

Чем больше влагопоглощение, тем меньше прочность готового изделия.

Чем мельче гранулы керамзита – тем прочней блок. Это фактор надо учитывать при его производстве и правильно выбрать применение блоков.

Для придания особой прочности, в керамзитовую смесь добавляют цемента больше нормы. При этом, теплопроводность возрастает и стены будут холодней.

Керамзитобетонные блоки

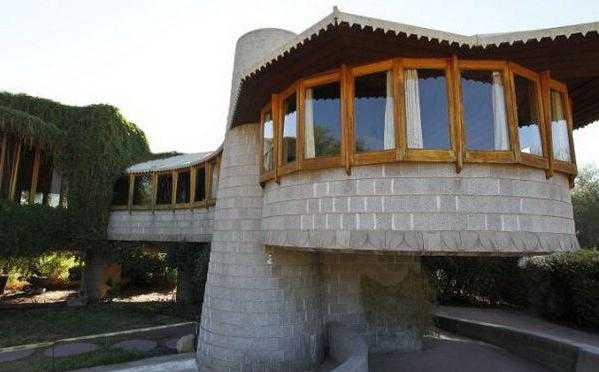

Данный вид блоков весьма долговечный строительный материал. Он не меняет свои эксплуатационные характеристики в течение многих лет. Их используют на возведении наружных стен малоэтажных домов, звукоизолирующих перегородок, облицовки стен домов, применяют в качестве бордюрного камня в парках и аллеях. Ввиду своего небольшого веса, очень удобны в работе, их довольно просто укладывать без применения механизмов.

При строительстве домов из керамзитовых блоков можно существенно сэкономить средства и снизить общую нагрузку на фундамент строения. Данный момент возможен из-за наличия в блоке заполнителя крупной фракции. Строения из такого материала отличается повышенной теплоизоляцией и устойчивостью к внешней агрессивной среды.

Минус

Однако следует помнить — блоки из керамзита не такие прочные, как бетонные, они более хрупкие. Не боятся статичных нагрузок, боятся динамических деформаций. Их нельзя ронять, они могут треснуть. Если крупнопористый блок разрезать болгаркой — края будут рваными, которые легко осыпаются.

Плюсы керамзитовых блоков:

* теплопроводность выше, чем у бетонных блоков

* повышенная звукоизоляция

* благодаря не гладкой, а рельефной поверхности, сцепление материала с раствором гораздо выше

* полностью огнеупорный материал

* высокая морозоустойчивость

* кладка происходит гораздо быстрей, чем из кирпича. Ввиду своей легкости не требует специальных приспособлений и подъемных механизмов

* стоимость кладки меньше, чем у бетонных

* допустимы различные комбинации с другими подобными материалами требует специальных приспособлений и подъемных механизмов

Как мы видим — плюсов гораздо больше, чем минусов, чем и обусловлена популярность данного материала.

Читайте также:

Красный кирпич или силикатный;

Выбор кирпича для строительства;

shebenkharkov.in.ua

Часто задаваемые вопросы и ответы

Керамзит — легкий пористый строительный материал, получаемый путем обжига глины. Он имеет высокие эксплуатационные параметры — не боится морозов и огня, хорошо держит тепло и глушит удары, прочен, долговечен и экологичен. В продаже можно встретить разные фракции керамзита — от песка с частицами 0-5 мм до щебня с размерами гранул 20-40 мм.

В продаже представлен керамзит разных фракций — 0-5 мм (или песок), 5-10 мм (его еще называют гравий, незаменим для быстрого, качественного и недорого выравнивания полов), 10-20 мм (идеальный материал для обустройства перекрытий, утепления стен и других конструкций зданий), 20-40 мм (заполнитель бетонов, используется щебень также для утепления крыш, полов). У нас всегда в наличии любые фракции керамзита, купить которые можно в мешках либо россыпью в объеме от 22 м3.

Легкоплавкая глина (сырье, используемое для производства керамзита) загружается с специальную тепловую камеру, где она размягчается до консистенции теста. Затем материал быстро нагревают при температуре 1000-1300 °C — это вызывает его «вскипание». В результате процесса «вспучивания» образовываются пустоты. Если технология производства соблюдалась от начала до конца, но выходе должен получиться теплоизоляционный экоматериал. Его утепляющие свойства зависят от количества пор в гранулах — чем их больше, тем лучше.

Для производства керамзита используются глинистые породы, которые относятся к категории горных осадочных. В основном это гидрослюдистые и монтмориллонитовые глины с небольшим содержанием кварца (до 30%). Насколько пригодным является то или иное сырье, можно определить путем исследования его свойств в специальных лабораториях. Основные требования к глинам, из которых производится керамзит — легкоплавкость, достаточная вязкость и вспучивание при обжиге.

Керамзит применяется в строительстве в качестве утеплителя промышленных и жилых объектов. Он имеет небольшую массу (в сравнении с другими материалами) и хорошо сохраняет тепло. Керамзитовый «термос» позволяет поддерживать любую заданную температуру на объекте (высокую или низкую). Также материал может использоваться как наполнитель для бетона.

Именно теплоизоляционные свойства керамзита делают его одним из наиболее популярных утеплителей. Удельная теплопроводность материала зависит от размеров фракции — чем крупнее гранулы, тем хуже они удерживают тепло. Соответственно, керамзита 5 мм потребуется меньше, чем материала с размерами частиц 40 мм для достижения равных показателей теплоизоляции.

Утепление пола керамзитом имеет доступную стоимость, при этом теплопотери в помещении снижаются более чем на 50%. Для работы с перекрытиями зданий и полами лучше использовать материал фракции 10-20 мм. Можно смешивать частицы разных размеров для максимально плотной утрамбовки слоя.

Утепление пола керамзитом может производиться под стяжку, по лагам или в мешках. Стандартно применяются фракции 10-20 мм, а слой утеплителя для пола составляет 10-20 см, но возможны варианты.

Выбор фракции керамзита для сухой стяжки во многом зависит от того, в каком помещении вы делаете пол, но в большинстве случаев лучше всего подходит именно мелкая фракция (рекомендуем использовать частицы 5 мм).

Внимание! Для максимального утепления нужна разная фракция — она позволяет осуществлять плотную утрамбовку и избегать образования пустот.

Чтобы рассчитать оптимальное количество керамзита, необходимое для обустройства стяжки пола (если вы закажете материала меньше, чем нужно, вам придется дозаказывать его, а если больше — то потратите деньги впустую), нужно знать метраж пола. В ряде случаев для вычисления объема утеплителя нужно учитывать и другие факторы (условия эксплуатации, этажность и так далее). Прямо сейчас узнать, сколько нужно керамзита для решения текущих задач, можно позвонив нам.

Слой керамзита в 10-15 см способен снизить теплопотери в помещении до 70%, а это очень большой показатель. Для утепления потолков обычно применяется материал с размерами частиц 5-40 мм (его еще называют керамзитовый гравий). Легкая пористая структура обуславливает небольшой вес теплоизоляционного слоя.

Легкий пористый керамзит является одним из лучших теплоизоляционных материалов, представленных на современном рынке. Для утепления потолков нужен слой около 15 см — он обеспечит достаточную теплоизоляцию и при этом не создаст чрезмерных нагрузок на перекрытия. Его обустройство сделает дом теплее и станет надежной основой чердачного пространства.

Укладка керамзита осуществляется после выполнения пароизоляции. Монтаж делается полосами, которые разграничиваются между собой маячными рейками через каждые пару метров. Толщина слоя утепления крыши зависит от тепломеханических характеристик и назначения здания. Обычно соответствующие цифры указываются в проекте (минимальный слой составляет 10 см).

Размеры частиц керамзита, используемого для создания блоков, зависят от типа этих блоков. Для пустотных рекомендуется использовать керамзит с размером фракций 5-10 мм, а для полнотелых лучше брать 10-20 мм (хотя это и не обязательное условие). Все вопросы, касающиеся расчета количества материала, вы можете задать сотрудникам нашей компании прямо сейчас и получить подробные ответы на них.

Вермикулит — современный строительный материал, доступный по цене, экологически чистый, простой в работе, не горючий, долговечный. Его единственный минус — он не подходит для выполнения работ на внешних стенах зданий. Именно поэтому керамзит будет лучше, а точнее практичнее, чем вермикулит — он так же прост в укладке, недорог, но при этом еще и универсален. Заказать его доставку вы можете уже сегодня, чтобы не откладывать решение текущих задач в долгий ящик.

Композиционный материал высокой плотности пеноплекс имеет небольшую массу, доступную цену, неплохие теплоизоляционные свойства. Но его применение для утепления помещений предполагает обустройство очень качественной системы вентиляции, наличие которой все равно не является гарантией отсутствия плесени в доме. Если вы хотите избежать целого комплекса проблем, связанных с низкими свойствами паропрозначности пеноплекса, выберите лучше такой утеплитель как керамзит.

Пенополистирол имеет закрытые поры, жидкость не впитывает, предназначается для утепления фундаментов. А вот стены с его помощью утеплять не стоит, поскольку материал является горючим и непаропрозрачным, не может на сто процентов исключить образование мостиков холода, имеет листы средней ровности. Вам нужен универсальный, долговечный, экологичный и при этом недорогой утеплитель? Тогда лучше выбрать керамзит — он подходит для решения любых строительных задач.

Стекловата запрещена в Европе, но повсеместно применяется в России, поскольку данного сырья у нас в избытке (его получают из стеклобоя и отходов шлакового производства). У нее есть свои преимущества (малый вес и отличные теплоизоляционные свойства) и недостатки (горючесть, плохая амортизация, недолговечность, токсичность, не самая низкая цена), причем вторых существенно больше. Именно поэтому по многим параметрам (экологичность, долговечность, эксплуатационные качества, цена) керамзит лучше.

Минвата — пористый волокнистый материал, который нуждается в дополнительной защите от влаги, при пожаре прогорает, спустя 15 лет эксплуатации подлежит замене. Он недешево стоит, не обладает амортизационными свойствами, поэтому, несмотря на сравнительно небольшой вес и хорошие показатели тепловой изоляции, является не самым предпочтительным выбором. Если вы хотите приобрести качественный материал на долгие годы и обустроить теплоизоляцию без лишних проблем, выберите лучше керамзит.

Утеплитель должен быть практичным, недорогим и, конечно же, теплым. В связи с этим возникает вопрос — что лучше выбрать, минвату или керамзит? Керамзит мелких фракций имеет низкий коэффициент теплопроводности, который позволяет при сравнительно небольшом слое утеплителя значительно снижать теплопотери. Ну а мы вам предлагает приобрести его по лучшей стоимости в Москве — куда более низкой, чем средняя цена на минеральную вату.

Минвата — старый добрый утеплитель, который имеет, помимо хороших теплоизоляционных свойств и небольшой массы, немало недостатков. Во-первых, это небольшой ресурс службы — 10-15 лет, и утеплитель придется менять (хотя многие используют его около трех десятков лет). Во-вторых, материал токсичен и горит. В-третьих, он лишен амортизационных свойств и может гнуться. Поэтому на пол лучше укладывать керамзит — хотя весит он больше ваты, чрезмерных нагрузок на перекрытия утепляющий слой не оказывает. При этом керамзитовый гравий является долговечным, экологичным и не горючим.

Если сравнивать керамзит с остальными теплоизоляционными материалами, которые представлены на современном строительном рынке, то окажется, что он выигрывает в плане долговечности и экологичности, да и стоимость имеет более чем демократичную. Керамзит лучше пенополаста именно своей универсальностью, практичность и, конечно, высокими показателями паропрозрачности — в помещениях с керамзитным утеплением не будет повышенной влажности, а значит, и плесени.

Пенопласт — дешевый, повсеместно используемый в строительстве материал, который имеет высокие теплоизолирующие свойства и очень плохую паропрозрачность. Если вы решите утеплить пол с его применением, то будьте готовы к тому, что в помещениях постоянно будет сыро. Вентиляция в доме оставляет желать лучшего? Ждите появления плесени и грибков. Именно поэтому для обустройства пола и утепления помещений лучше использовать керамзит.

Прочность керамзита зависит от размеров фракций — чем они больше, тем меньше плотность и, соответственно, прочностные характеристики. Прочность щебня определяется исходя из границы крепости первичной горной породы и ее дробимости — показателей, не одинаковых для разных марок. Таким образом, данные характеристики щебня и керамзита сопоставимы.

Керамзит (независимо от фракции) может содержать инородные включения, от которых его обязательно следует просеивать. Отсев осуществляется с помощью специального керамзитного сита, много времени не занимает и позволяет избежать многих проблем в будущем (например, получения стяжки низкого качества или плохой теплоизоляции крыши).

Мы поставляем пористый материал, широко востребованный в строительстве, россыпью и в мешках. Продажа фасованного керамзита осуществляется в мешках объемом по 50 литров. Напоминаем вам, что при заказе товара от 100 м3 действуют скидки. Стоимость россыпного и фасованного материала также незначительно различается.

keramzit-best.ru

характеристики, цена за м3 и мешок

Выбирая керамзит для различных строительных работ, желательно заблаговременно ознакомиться с его основными характеристиками. Физико-механические свойства и применение этого экологичного материала во многом определяются размером гранул. Где использовать керамзит разных фракций и чем он отличается – именно об этом пойдет разговор дальше.

Оглавление:

- Технические параметры керамзита

- Область применения

- Расценки

Пористые гранулы из глины, вспученные под влиянием высоких температур, приобретают целый комплекс полезных качеств, оставаясь при этом максимально натуральными. Для керамзита любой фракции свойственны высокий уровень тепло- и звукоизоляции, прочность, стойкость к морозу и огню, небольшой объемный вес. В то же время, материал имеет свои особенности, зависящие от «калибра» частиц. Подробное описание метода изготовления керамзита вы найдете здесь.

Описание и характеристики

Гранулы изготавливают размером от 0,05 до 4 см, делят их на 4 категории – керамзитовый песок 0-5 мм и гравий трех видов:

- мелкий – 5-10 мм;

- средний – 10-20 мм;

- крупный – 20-40 мм.

В таблице 1 приведены основные технические характеристики названных разновидностей.

| Параметры | Фракции | |||

| 0-5 мм | 5-10 мм | 10-20 мм | 20-40 мм | |

| Средняя насыпная плотность, кг/м3 | 600-700 | 500-550 | 400-450 | 300-380 |

| Коэффициент теплопроводности, Вт/м*К | 0,16 | 0,14 | 0,12 | 0,11 |

| Марка прочности | П150-П200 | П100-П125 | П75-П100 | П50-П75 |

Сравнивая между собой фракции керамзита, стоит отметить, что теплосберегающая способность несколько больше у среднего и крупного гравия. С учетом малой насыпной плотности их лучше использовать для утепления ненагруженных участков. И, наоборот, более прочным является мелкофракционный материал – чаще всего выбирается такой керамзит для стяжки пола. Все виды характеризуются высоким уровнем влагопоглощения (от 8 до 20 %), поэтому нуждаются в надежной гидроизоляции.

Применение керамзита

В связи с разбросом значений физико-технических параметров, использование сыпучего материала из обожженной глины имеет свои нюансы.

1. Песок из керамзита (0-5 мм).

Существует два вида технологии получения мелкозернистого керамзита. Первый способ – обжиг мелких частиц глины в специальных печах с активной аэрацией. Это неэффективная методика, поскольку мелкие гранулы слипаются с крупными. Более качественный мелкокалиберный керамзит получают путем дробления керамзитового гравия на специальных валковых дробилках. Цена керамзита дробленого типа гораздо выше, чем гранулированного.

Керамзит мелкой фракции применяют для теплоизоляции пола и стеновой кладки.

- Мокрая стяжка. Чтобы с ее помощью достигалось реальное утепление, не следует вводить мелкие гранулы в раствор. В результате их поры забиваются цементом, теплоизоляция ухудшается. Лучше делать послойную засыпку пола керамзитом (по 4 см), распределяя между ними цементно-песчаную смесь. Эта методика позволяет монтировать стяжки максимальной толщиной 200 мм.

- Теплый раствор. С точки зрения термосопротивления самым уязвимым местом в кладке являются швы. У обычного пескоцементного состава коэффициент теплопроводности – 1,15 Вт/моС (больше, чем у силикатного кирпича). Этот показатель можно снизить в несколько раз, если использовать мелкофракционный керамзитовый песок (0-3 мм). Перекрывая «мостики холода», тем самым осуществляют утепление стены.

Дробленый песок находит применение и в производстве керамзитобетона. Мелкие частицы хорошо перемешиваются с цементом и пескобетоном, поэтому блоки получаются более прочными и твердыми, чем из керамзитового гравия (но менее теплыми).

2. Мелкий гравий (5-10 мм).

Применение материала этой фракции ведется по нескольким направлениям.

2.1. Керамзит для выравнивания полов – сухая стяжка. Она обеспечивает утепление и идеально выравнивает плоскость для последующего монтажа ГВЛ (гипсоволокнистых листов). Если стяжка будет толщиной 10 см, то для засыпки следует купить гравий мелкой фракции из расчета 35-40 кг на 1 м2. Сначала пол застилают полиэтиленовой пленкой, наносят уровень стяжки, по секторам засыпают керамзитовый утеплитель, выравнивают его правилом, укладывают листы ГСП, щели задувают монтажной пеной.

2.2. Утепление фасадов. Гравий фракции 5-10 мм используют для создания теплоизоляционных прослоек в процессе возведения стен. При этом возможны следующие варианты:

- засыпка полостей при облегченной колодцевой кладке;

- заполнение пространства между внутренней кирпичной стеной и наружной конструкцией из силикатного либо облицовочного кирпича, а также бетонных блоков под штукатурку;

- теплоизоляция каркасного или блочного дома – засыпка гравия мелкой фракции между стеной и фасадным материалом (с этой целью оставляют промежуток в пределах 10 см).

Во всех случаях утеплитель трамбуют и проливают цементным молочком. Для защиты пористых гранул от сырости оборудуют вентиляционный зазор. Мелкий гравий широко применяется в производстве керамзитобетонных блоков, характеризующихся пониженной теплопроводностью.

3. Средний гравий (10-20 мм).

Как и более мелкий аналог, пригоден для засыпки пространства между наружными и внутренними стенами. Еще одна сфера применения – утепление плоской кровли или скатной крыши с небольшим уклоном. Сначала стропила с обрешеткой выстилают пароизоляцией, затем укладывают сыпучий стройматериал слоем 20-30 см. Чтобы равномерно распределить гранулы по длине ската, между стропилами закрепляют поперечные ограничители. Керамзит насыпают порциями, накрывают рулонной гидроизоляцией, стыки которой герметизируют битумной мастикой. Поэтапно монтируют кровельный материал.

При проведении работ обязательно должна быть сухая погода. Конструкция кровли требует дополнительного упрочнения, чтобы выдержать вес утеплителя. Плоскую кровлю усиливают железобетонной плитой. Для скатной крыши увеличивают сечение деревянных элементов, ставят дополнительные упоры, подкосы, бруски.

4. Крупный гравий (20-40 мм).

Материал этой фракции отличается низкой насыпной плотностью, в связи с чем нашел применение в роли утеплителя чердачных перекрытий, подвальных помещений, а также фундаментов.

- Теплоизоляция чердака. Благодаря малому весу керамзита крупных фракций, сокращается нагрузка на перекрытия, поэтому толщину утепляющего слоя на чердаке можно довести до 16 см. Сначала балки защищают пароизоляцией (Изоспаном, алюминиевой фольгой, полиэтиленовой пленкой). Далее укладывают слой размятой глины, сверху насыпают гравий крупной фракции. Для увеличения прочности поверхности на керамзит наносится мокрая стяжка (если позволяют перекрытия).

- Утепление пола в подвале. На земляном основании обустраивают песчаную подушку, утрамбовывают ее. Настилают полиэтиленовую пленку с заходом на стены, засыпают слой керамзита толщиной 10 см. Сверху его армируют стальной сеткой и укладывают цементную стяжку. В том случае, если пол уже покрыт бетоном, на него монтируют продольные и поперечные лаги. Образовавшиеся ячейки засыпают гравием, после чего обшивают каркас деревянным настилом.

- Теплоизоляция готового фундамента керамзитом. Способ этот довольно старый, но до сих пор пользуется популярностью. Технология включает рытье траншеи по периметру фундамента на глубину промерзания грунта, шириной не менее 50 см. Из подручных материалов (шифера, б/у досок или брусков) сооружают опалубку. Ее внутреннюю поверхность для гидроизоляции выстилают рубероидом. После этого заполняют пространство гравием фракции 20-40 мм, накрывают его рубероидом. Сверху насыпают песок и делают бетонную отмостку.

Средняя стоимость керамзита

Цена сыпучего утеплителя зависит от размера гранул и марки прочности, а также от того, в каком виде он поставляется – расфасованный в мешок или рассыпной. Керамзит россыпью любой фракции стоит дешевле, чем такой же керамзит в мешках. Купить материал в Москве можно в розничной торговле и от производителя (напрямую или через официальных дилеров). Отсутствие посредника, а также покупка оптом позволяет существенно снизить расходы на строительство. Средняя стоимость кубометра утеплителя приведена в таблице 2.

| Вид поставки | Цена, руб/м3 | |||

| Фракция | 0-5 | 5-10 | 10-20 | 20-40 |

| В мешках | 2200 | 2050 | 1400 | 1400 |

| Россыпью | 1900 | 1750 | 1100 | 1100 |

Часто покупатели интересуются, сколько стоит мешок керамзита. Это зависит от фракции материала и емкости тары: она бывает 50-, 40- и 25-литровой. Сравнить стоимость фасованного утеплителя поможет таблица 3.

| Фракция | Мешок, объем, л (м3) | Число мешков в 1 м3 | Цена за мешок, рубли |

| 0-5 | 40 (0,04) | 25 | 88 |

| 5-10 | 40 (0,04) | 25 | 82 |

| 10-20 | 25 (0,025) | 40 | 35 |

| 10-20 | 50 (0,05) | 20 | 70 |

| 20-40 | 25 (0,025) | 40 | 35 |

| 20-40 | 50 (0,05) | 20 | 70 |

stroitel-lab.ru

Керамзит мелкой фракции – почему он популярен для сухой стяжки? + Видео

Керамзит мелкой фракции вы найдете и в бетонной стяжке, и в горшках с цветами. Почему этот материал так популярен и какие трудности можно встретить в процессе его использования? Попробуем разобраться.

Строение и свойства керамзита

Стройматериал состоит из глины. Породу обжигают в печах при очень большой температуре, порядка 1300 °С, и постоянном вращении. Так как процесс нагрева происходит очень быстро, частички вспучиваются и оплавляются снаружи, поэтому внутри керамзитовые зерна пористые, что и определяет его свойства. Конечно, в результате технологической операции получаются различные размеры керамзита, поэтому его сортируют на три фракции. Все, что в диаметре менее 5 мм, считается песком. А мелкий керамзит, о котором пойдет речь, имеет размер 5–10 мм. Именно у него самая широкая сфера применения.

Пористые керамзитовые зерна

Керамзит сам по себе экологически чистый, ведь делают его из самого что ни на есть природного сырья, всего лишь немного меняя его структуру. Этот материал огнестойкий, чтобы расплавить оболочку зерна нужна температура свыше 1300 °С. Устойчивость к морозам тоже можно считать достоинством керамзита, что же станет с глиной от нескольких десятков градусов мороза? Долговечность – еще один неоспоримый плюс этого стройматериала.

Легкость зерен становится причиной популярности мелкого керамзита для сухой стяжки, ведь можно получить крепкую, но не тяжеловесную конструкцию, иногда это очень важно. Именно это качество позволяет тысячам строителей выбирать глиняные камешки вместо гравия, который существенно тяжелее, ведь это гранит. Пористость делает керамзит хорошим изолятором тепла и звука, поэтому это хорошая межэтажная засыпка для дома. Естественно, этот материал не гниет, не подвергается коррозии, непривлекателен для грызунов и насекомых, не имеет запаха и не выделяет вредных веществ. Также он способен несущественно, но регулировать влажность, вбирая в себя воду, а потом отдавая ее в нужный момент обратно, поэтому его так любят цветоводы и применяют в качестве дренажа.

Мелкий керамзит

Недостатки керамзита сводятся к его легкости, в некоторых случаях это становится преградой в использовании. Во-первых, он очень пыльный, как в процессе производства, так и на стройплощадке, поэтому работать с ним лучше в респираторе. Во-вторых, при большой влажности он может хорошенько намокнуть, и сушить его придется очень долго. Поэтому на открытых площадках лучше не оставлять его без навеса, а при использовании для строительства влажных помещений, например, бани, важно позаботиться о влагозащите и пароизоляции.

Для чего может пригодиться мелкая фракция керамзита?

Сфер применения керамзита много, но большинство из них находится в границах нашего личного участка. Конечно, главный объект – дом, тут можно найти даже несколько задач для этого стройматериала. Первая – это теплоизоляция, причем в любом месте, ведь керамзит 5–10 мм сыпуч и может заполнять любые пустоты. Поэтому его вы сможете использовать для отсыпки фундамента, заливки полов, утепления крыш, мансард, стен и перекрытий между этажами. Он хорошо справляется с функцией подстилки для сухой стяжки и не только, потому что мелкие размеры зерен позволяют хорошо утрамбовать слой, сделав его ровным и прочным.

Отсыпка фундамента из керамзита

Из мелкого керамзита получаются хорошие блоки для строительства, так что можно не заморачиваться с кирпичом. Также вы можете сделать подушку для трубопровода, это сократит теплопотери при транспортировке горячего носителя и упростит раскопку, если она понадобится. А если вдруг нужно будет проводить замену труб, вы сможете использовать этот керамзит снова, просто почистив его немного и убрав образовавшиеся в результате раскопок побитые зерна. Собственно, это разрешается делать с любой керамзитной засыпкой. Например, вы решились на капитальный ремонт и перестилаете перекрытия, все материалы придется поменять… кроме керамзита!

Блоки для строительства из мелкого керамзита

Как видно, кроме сухой стяжки, где керамзиту нет равных, способов его применения много, и это самые существенные. Есть уйма декоративных задач для керамзита, например, оформление садовых дорожек или дренажа под плодовыми деревьями. Такая популярность диктует и объемы выпуска этого материала. Приобрести его можно уже фасованным или россыпью. В первом случае его удобнее транспортировать и поднимать на высоту, например, на крышу, но стоит он чуть дороже из-за издержек на упаковку. Россыпь дешевле, но тут даже транспорт придется раздобыть свой, так как приехать надо прямо на склад или даже завод.

Еще более дешевый вариант – купить вторсырье, это как раз случай, когда при капремонте бригады извлекают керамзит, и он больше не нужен на данном объекте. Материал не выбрасывают, а продают по низкой цене.

Особенности керамзитного зерна и сухой стяжки

Оказывается, даже такой простой по составу материал может оказаться неодинаковым у двух соседних продавцов. Если взять по одному камушку в руку от разных поставщиков, вы будете удивлены, то один из них кажется тяжелее. Это действительно бывает. Зерна могут быть кругленькие и с крупными порами или уплощенные и иметь очень мелкие пузырьки внутри. И те, и другие могут быть использованы в строительстве, но особенно заметно это различие при укладке сухой стяжки.

Круглые керамзитовые зерна для сухой стяжки

Когда пол планируется выкладывать листовым материалом, например, ГВЛ (гипсоволокнистый), под него нужен выравнивающий слой, именно тут и приходит на помощь керамзит. Это хорошее плотное основание, причем плавающее (популярный прием в последнее время), заодно и теплоизоляция. Только вот уровень «плавучести» выше у менее плотного керамзита, поэтому он предпочтительнее для сухой стяжки. Но это уже вы оцените, когда работы закончатся. А вот во время укладки стяжки придется помучиться, потому что по слою придется перемещаться, и он, конечно, будет растекаться под вами. Тогда керамзит придется где-то равнять снова, подсыпать, корректировать и т. д.

Выравнивающий слой пола из керамзита

Другое дело «тяжелый» вид глиняных зерен, он как ляжет один раз, так хоть пляши на нем, вряд ли он сильно станет растекаться под вами. Но вот изолирующие свойства его хотя бы психологически будут казаться хуже, ведь поры мелкие, и утрамбован он очень плотно. Так что выбирать придется на свое усмотрение, проверить это несложно, если пройтись по рынку и потрогать хотя бы десяток партий. При покупке другое главное – чистый и легкий мешок. Скорее всего, вы будете покупать фасованный керамзит, и чтобы не попасть на раскрошенные зерна, которые к работе не годятся, обращайте внимание на запыленность упаковки. Когда мешок чистый и опрятный, да еще и легкий по весу, то перед вами качественный и цельный материал, стоит брать. Когда на мешке заметный слой рыжей пыли, то вы рискуете половину выбросить на помойку, потому что крошенный керамзит теряет свои свойства и непригоден для строительства.

Оцените статью: Поделитесь с друзьями!remoskop.ru

Керамзитобетон: пропорции для приготовления

Керамзитовый гравий получил широкое распространение в строительстве благодаря надежности сформированных из него конструкций. Строительные формы и конструкции способны простоять десятки лет без потери физических и эстетических характеристик. Композиция цементного раствора и керамзита относится к легкой группе бетонов. Состав керамзитобетона содержит крупный заполнитель керамзит, мелкий заполнитель песок и цемент в качестве вяжущего компонента. Кроме цемента, для связки могут использовать строительный гипс. Рассмотрим подробно, что собой представляет керамзитобетон, пропорции для смесей различной плотности, область применения и характеристики строительного материала.

Свойства и характеристики материала

Визуально керамзитобетон имеет пористую структуру, размер пор зависит от режима обжига основного заполнителя. Различают три степени пористости бетона: крупнопористый, поризованный и плотный. На эксплуатационные характеристики конструкций и построек оказывает значительное влияние однородность структуры бетона.

Нормативная прочность керамзитобетона определяется пропорцией керамзитового гравия мелкой и крупной фракций. Применение керамзитобетона как основного элемента строительных форм требует дополнительного армирования, с целью повышения прочности конструкций установку бетонных элементов сопровождают крепежом арматуры. Основная роль керамзитобетона – формирование ограждающего теплоизоляционного слоя в многослойных конструкциях.

Нормативная прочность керамзитобетона определяется пропорцией керамзитового гравия мелкой и крупной фракций. Применение керамзитобетона как основного элемента строительных форм требует дополнительного армирования, с целью повышения прочности конструкций установку бетонных элементов сопровождают крепежом арматуры. Основная роль керамзитобетона – формирование ограждающего теплоизоляционного слоя в многослойных конструкциях.

Прочность и физические характеристики керамзитобетона зависят от соотношения компонентов. Следует учитывать, что пропорции керамзитобетона для пола и пропорции смеси для изготовления строительных блоков различны.

Прочность и физические характеристики керамзитобетона зависят от соотношения компонентов. Следует учитывать, что пропорции керамзитобетона для пола и пропорции смеси для изготовления строительных блоков различны.

Керамзитобетон: пропорции и состав раствора

В качестве перекрытий при возведении зданий долгое время использовали железобетонные плиты, сегодня эта технология не актуальна. Железобетонные перекрытия обладают существенным недостатком – низкой теплоизоляцией. Материалом, способным успешно выдерживать нагрузки и при этом обеспечивать комфортные условия пребывания в помещении, является керамзитобетон, который применяется в виде стяжки.

Выполняя укладку стяжки, нужно обращать внимание на тип поверхности, от которого зависит ее состав. Оптимальные пропорции керамзитобетона для стяжки: высота 30 мм на 1м2 требует 40 кг смеси пескобетона М300 и 35 кг керамзитового гравия.

Выполняя укладку стяжки, нужно обращать внимание на тип поверхности, от которого зависит ее состав. Оптимальные пропорции керамзитобетона для стяжки: высота 30 мм на 1м2 требует 40 кг смеси пескобетона М300 и 35 кг керамзитового гравия.

Керамзитобетон: пропорции для стяжки в зависимости от расчетного значения плотности на 1м3

| Значение плотности | Керамзит, плотность насыпная | Цемент | Песок | Вода | ||

| кг/м3 | кг | м3 | кг | кг | л | |

| 1000 | 700 | 720 | — | 250 | — | 140 |

| 1500 | 700 | — | 0,8 | 430 | 420 | — |

| 1600 | 700 | — | 0,72 | 400 | 640 | — |

| 1600 | 600 | — | 0,68 | 430 | 680 | — |

| 1700 | 700 | — | 0,62 | 380 | 830 | — |

| 1700 | 600 | — | 0,56 | 410 | 880 | — |

Для приготовления бетонной смеси в подходящую емкость загружают керамзит, после чего заливают водой (небольшое количество). После растворения пористой структуры гранул в емкость загружаются связующие компоненты — цемент и пескобетон. Все перемешивается строительным миксером до густой консистенции. Смешивание раствора прекращается после того, как керамзит приобретает цвет цемента.

Достоинства и недостатки стяжки из керамзитобетона

Зачастую керамзитобетонная стяжка применяется при необходимости повышения уровня пола в помещении. Сформированная поверхность обладает высокой прочностью, устойчива к воздействию влаги, не пропускает воздух. Преимущества стяжки из керамзитобетона:

- затраты на нее зависят от площади и толщины покрытия;

- доступная технология монтажа и продолжительный срок эксплуатации;

- возможность корректирования плоскости, устранение перепадов и неровностей;

- абсолютная совместимость со всеми видами напольных покрытий;

- высокая степень влагостойкости и огнестойкости, звукоизоляция;

- стойкость к биологическому и химическому воздействию;

- в таком процессе, как приготовление керамзитобетона, пропорции регулируют плотность;

- экологическая чистота.

Стяжка из керамзитобетона обладает недостатками:

- укладка сопровождается значительным подъемом уровня пола;

- после высыхания требуется шлифовка поверхности.

Доступность технологии производства блоков

При возведении небольшой жилой или хозяйственной постройки на даче или приусадебном участке хозяева часто отдают предпочтение строительным блокам из керамзитобетона. Они также используются для строительства домов, возводимых в областях с низкими несущими способностями грунта. Причина выбора заключается в высоких эксплуатационных качествах материала и доступной технологии производства блоков. Их можно изготавливать самостоятельно на приусадебном участке без применения технологического оборудования.

Формирование блоков из керамзитобетона

Керамзитобетонные блоки бывают двух видов: пустотелые и полнотелые. Вне зависимости от формы блоков основой является керамзитовый гравий. Блоки, форма которых не имеет пустот, применяются для укладки фундаментов и облицовки наружных стен. Пустотелые блоки широко используются как звукоизоляционный и теплоизоляционный ограждающий слой внутренних стен здания.

За счет применения пористых блоков повышаются несущие характеристики фундамента и стен здания. Однако главное преимущество использования керамзитобетона в строительстве определяется экономичностью возводимых конструкций. За счет пористости структуры достигается снижение расходов сырья и малый вес конструкционных элементов.

Керамзитобетон: состав и пропорции смеси для формовки блоков

Керамзитобетонные блоки в своем составе содержат керамзит, цемент, песок мелкой фракции и иные добавки. Иными словами, смесь содержит связующие компоненты и керамзит. В качестве добавок, повышающих физические свойства строительных блоков, можно использовать смолу древесную омыленную (СДО) для повышения устойчивости к низким температурам. Чтобы повысить степень связывания, добавляют порошок технического лингносульфоната (ЛСТП).

Подготовка раствора

Связующей основой смеси для формирования фактурного слоя является шлакоцемент (ШПЦ) или цемент марки М400 (портландцемент). Следует учитывать, что марка цемента не может быть меньше М400. Далее добавляется керамзит и песок мелкой фракции.

Изготавливаем керамзитобетон своими руками, пропорции смеси: 1 (цемент), 8 (керамзитовый гравий) и 3 (песок). Этот состав даст оптимальные характеристики будущего строительного материала. Чтобы изготовить керамзитобетон, пропорции на 1м3 должны быть такими: 230-250 литров воды. Для придания пластичности бетону можно воспользоваться народным методом: в процессе смешивания компонентов добавить чайную ложку стирального порошка.

Смешивание всех компонентов должно выполняться в бетономешалке, последовательность действий следующая: в барабан загружаются и смешиваются сыпучие компоненты, далее постепенно добавляется вода до получения однородной массы, напоминающей по консистенции пластилин.

Формовка блоков и завершающий этап

На месте для формовки блоков устанавливают поддон, на котором размещают опалубку. В процессе высыхания блоков недопустимо прямое попадание на них влаги и прямых солнечных лучей, с этой целью устанавливается навес. Перед закладкой раствора внутренние стенки форм обильно обмазываются машинным маслом, а основа посыпается песком. Существуют стандартные размеры блоков, изготовленных из керамзитобетона: 190×190×140, а также 390×190×140 мм. Стандартных габаритов следует придерживаться, но для небольшого дачного строительства размеры можно менять на свое усмотрение.

После завершения всех подготовительных этапов формы наполняются раствором. Смесь утрамбовывается для устранения пустот до появления цементного молока. Поверхности блоков выравниваются мастерком. Формы разбираются по истечении суток с момента закладки раствора, сами блоки при этом не сдвигаются до полного затвердевания.

После завершения всех подготовительных этапов формы наполняются раствором. Смесь утрамбовывается для устранения пустот до появления цементного молока. Поверхности блоков выравниваются мастерком. Формы разбираются по истечении суток с момента закладки раствора, сами блоки при этом не сдвигаются до полного затвердевания.

Период высыхания длится до 25-28 суток в зависимости от климатических факторов. Процесс высыхания не должен стимулироваться искусственно и проходить в короткий срок, быстрая потеря влаги может стать причиной растрескивания и утраты прочности блоков.

Произведенные в домашних условиях блоки из керамзитобетона, при условии соблюдения всех указанных правил, не уступают блокам, произведенным в условиях промышленного технологического участка.

Произведенные в домашних условиях блоки из керамзитобетона, при условии соблюдения всех указанных правил, не уступают блокам, произведенным в условиях промышленного технологического участка.

fb.ru

Керамзит – производство, полезные характеристики, фракции и особенности их применения

Керамзит является пористым лёгким продуктом, получаемым по технологии быстрого обжига легкоплавких сортов глин. Некоторые считают, что он похож на натуральный гравий. Но это сходство чисто внешнее – гранулы имеют овальную форму, а все остальные характеристики кардинально отличаются друг от друга.

Процесс изготовления керамзита

Технология изготовления этого строительного материала:

- Добытое глиняное сырьё складывают в запасник.

- Исходную массу перерабатывают с получением сырцовых гранул, которые состоят либо из однородной массы, либо из зёрен заданного размера. Этот процесс осуществляется одним из способов – сухим, мокрым, порошковым, порошково-пластическим.

- Термическая обработка заключается в тепловом ударе, который провоцирует вспучивание материала, создавая ячеистую, то есть пористую, структуру. Примерно за полчаса температуру с +1050°C повышают до +1300°C. На поверхности гранул появляется расплавленный слой с формированием гладкой оболочки, почти идеальной геометрически.

- Важным этапом производства является охлаждение, которое осуществляется строго по технологии. Слишком быстрый процесс приводит к растрескиванию гранул, слишком медленный – к их размягчению и потере формы.

- Полученные изделия разделяют на фракции на барабанных грохотах, а затем фасуют.

Внимание! Технологический процесс производства керамзита – длительный и достаточно сложный. Любое нарушение требуемого режима может стать причиной снижения качества продукта. Поэтому этот материал всегда сопровождает сертификат соответствия химических и физических характеристик требованиям ГОСТ и санитарным нормам, также указывается уровень экологической безопасности.

Какие свойства керамзита обеспечивают популярность в строительной сфере

Комплекс ценных качеств этого материала объясняет его востребованность в строительной индустрии при создании практически всех структурных элементов здания – стен, перекрытий, крыш и других:

- Способность обеспечения тепловой и звуковой изоляции.

- Высокая прочность при небольшой плотности.

- Стойкость к воздействию мороза и огня.

- Длительный эксплуатационный период.

- Устойчив к био- и химическим факторам.

- Экологически безопасен.

Применение керамзита имеет несколько нюансов:

- Эффективную звуко- и теплоизоляцию этот материал может обеспечить только при насыпке достаточно толстого слоя.

- В помещениях с высокой влажностью применять его нежелательно.

Внимание! Керамзит не обладает способностью отдавать впитанную влагу, что может стать проблемой при использовании материала в качестве утеплителя. Поэтому засыпку гранул производят только на пароизоляционный слой, функции которого может выполнить толстая полиэтиленовая плёнка.

Области применения материала

- Для утепления пола используют керамзитную подушку, которую укладывают под бетонную или цементную стяжку или под доски между лагами.

- С помощью керамзитного гравия и песка повышают теплоизоляционные характеристики подвала, лоджии, чердака.

- В ландшафтном дизайне керамзитовой продукцией украшают дорожки или укладывают с её помощью плитку. Дополнительный плюс – возможность окрашивания материала в нужный цвет.

- Огородники применяют этот материал для улучшения качества почвы.

- Производство лёгких бетонных смесей наружных панелей зданий.

- Фильтрующий элемент на локальных очистных сооружениях.

Какие бывают фракции керамзита

В зависимости от размера гранул овальной и шарообразной формы различают следующие типы материала:

- Керамзитовое сыпучее вещество, диаметр гранул которого не превышает 5 мм, относят к группе песков. Получают его обжигом глиняной мелочи. Применяют в теплоизоляционных работах, где достаточно небольшой толщины утеплителя, для внутренних отделочных работ.

- Керамзитовый гравий выпускается в трёх фракционных разновидностях – 5–10 мм, 10–20 мм, 20–40 мм. Применяется для утепления различных конструктивных элементов в частном и промышленном строительстве, в производстве лёгких бетонов.

- Керамзитовый щебень получают дроблением наиболее крупных кусков керамзита. Фракции этого материала – 5–40 мм.

Марка керамзита – какие свойства её определяют

Одна из важных характеристик этого материала – насыпная плотность. Минимальная марка – М250. К ней относится керамзитовый гравий с насыпной плотностью до 250 кг/м3. 250–300 кг/м3 – это марка М300, 300–350 кг/м3 – М350,350–400 кг/м3 – М400, 400–450 кг/м3 – М450. Далее следуют М500 и М600, которая считается максимальной. Но по договорённости с заказчиком могут производиться и более высокие марки. Керамзитовый песок характеризуют марки от М500 до М1000.

Таблица технических требований, которым должны соответствовать марки керамзитового гравия

| Марка керамзитового гравия | Насыпная плотность по фракциям, кг/м3 | Требования по прочности по фракциям, МПа | Коэффициент теплопроводности для всех фракций, Вт/м°C | Морозостойкость 15 циклов F 15, потеря массы, % | ||||

| 20–40 | 10–20 | 5–10 | 20–40 | 10–20 | 5–10 | |||

| М 250 | 210–220 | 220–240 | – | 0,5–0,7 | 0,5–0,7 | – | 0,065 | 0,1 |

| М300 | 250–280 | 260–290 | 270–300 | 0,7–1,0 | 0,8–1,0 | 0,9–1,0 | 0,075 | 0,1 |

| М350 | 300–400 | 310–350 | 320–350 | 1,1–1,2 | 1,3–1,4 | 1,4–1,5 | 0,084 | 0,1 |

| М400 | – | 360–400 | 370–400 | – | 1,6–2,0 | 1,7–2,0 | 0,091 | 0,1 |

| М450 | – | 410–440 | 420–450 | – | 1,6–2,0 | 1,7–2,0 | 0,097 | 0,1 |

Вопросы и ответы

Какой фракции керамзита используют для стяжки

- Для мокрой стяжки рекомендуют взять смесь двух фракций – 5–10 мм и 10–20 мм.

- Оригинальные составы для сухой стяжки Knauf содержат только мелкофракционный продукт 0–5 мм. Процентное соотношение мелких и более крупных зёрен подобрано таким образом, что засыпка создаёт совершенно ровную поверхность, без пустот. Это обеспечивает удобную укладку сборной стяжки и её прочность при эксплуатации. Добавки крупных зёрен в оригинальный состав могут стать причиной образования пустот, которые приведут к деформации сборной стяжки и хрусту гранул при ходьбе.

Какие фракции керамзита используют для кровли

Для утепления крыш чаще используют крупнофракционный материал, обладающий малой насыпной плотностью. Для повышения уровня теплоизоляции некоторые умельцы советуют перемешивать керамзитовый гравий с пенопластовой крошкой.

Внимание! Не забывайте защищать утеплитель от воздействия влаги.

Керамзит какой фракции теплее

Чем крупнее размер зёрен, тем лучше их теплосберегающая способность, но тем меньше прочность.

Коэффициент теплопроводности материала разных фракций отличается настолько незначительно, что ориентироваться необходимо только на требования по прочности, характерные для каждого конкретного случая.

www.navigator-beton.ru

состав, виды, характеристики плюсы и минусы блоков из керамзитобетона

1. Состав керамзитоблока.

Представим состав керамзитобетонной смеси с удельным весом 1500 кг/м 3 в виде таблицы*.

Таблица 1: Состав керамзитобетонной смеси

| Наименование материала | Масса, кг | % от массы |

|---|---|---|

| Цемент М400 | 430 | 26,7 |

| Керамзит | 510 | 34 |

| Песок | 420 | 28 |

| Вода | 140 | 9,3 |

*Данные приведены для 1м3 керамзитобетонной смеси.

При снижении % содержания цемента и песка удельный вес керамзитобетонной смеси будет уменьшаться.

В составе легких смесей с удельным весом до 1000 кг/м 3 песок может отсутствовать, содержание цемента уменьшается, а керамзита — растёт.

1.1. Цемент (ГОСТ 10178-85).

Для производства блоков необходим цемент марки не ниже М-400.

1.2. Керамзит (ГОСТ 9757-90).

Керамзит – легкий пористый материал в виде гравия, получаемый в результате обжига легкоплавких глинистых пород. Чаще всего для производства керамзитоблоков используют фракции 5-10 мм.

1.3. Песок (ГОСТ 8736-93).

В качестве наполнителя используется песок крупной или средней фракций, который создаёт скелет блока.

1.4. Вода (ГОСТ 23732-79).

Предпочтительно применение воды без загрязняющих примесей.

2. Классификация.

Керамзитоблоки являются стеновыми бетонными камнями и должны соответствовать ГОСТ 6133-99. Они классифицируются по следующим параметрам:

2.1. По назначению.

- Теплоизоляционные (удельный вес 350-600 кг/м 3) — применяют для утепления зданий.

- Конструктивно-теплоизоляционные (удельный вес 600-1400 кг/м 3) — используют преимущественно для возведения однослойных стеновых панелей.

- Конструктивные (удельный вес 1400-1800 кг/м 3) — используются для несущих конструкций домов и инженерных сооружений (мосты, эстакады).

2.2. По применению.

- Стеновые блоки – для строительства стен (как наружных, так и внутренних).

- Перегородочные блоки – для возведения перегородок.

2.3. Размеры.

- ГОСТ 6133-99 предусматривает следующие размеры блоков для стен: 90х190х188мм, 190х190х188мм, 290х190х188мм, 390х190х188мм, 288х138х138мм, 288х288х138мм.

- Размеры перегородочных блоков — 190х90х188мм, 390х90х188мм, 590х90х188мм.

По согласованию с заказчиком размеры блоков могут меняться.

2.4. По форме.

- Полнотелые – сплошные блоки без пустот.

- Пустотелые – блоки как с глухими, так и со сквозными пустотами, формируемыми в процессе изготовления для придания блоку необходимых эксплуатационных характеристик.

3. Характеристики.

3.1. Прочность.

Значения прочности керамзитоблоков:

- теплоизоляционных — 5-25 кг/см2;

- конструктивно-теплоизоляционных – 35 — 100 кг/см2;

- конструктивных — 100 — 500 кг/см2.

3.2. Объёмный вес.

Объёмный вес керамзитоблоков:

- теплоизоляционных — 350-600 кг/м 3;

- конструктивно-теплоизоляционных – 600 — 1400 кг/м 3;

- конструктивных — 1400 — 1800 кг/м 3.

3.3. Теплопроводность.

Теплопроводность керамзитоблоков – 0,14-0,66 Вт/(м*К). Теплопроводность растёт с увеличением содержания цемента. По этому показателю теплоизоляционные блоки находятся на уровне дерева. Даже конструктивные предпочтительнее бетона и кирпича. Применение в строительстве пустотелых блоков уменьшает теплопроводность стен и делает дом теплее.

3.4. Морозостойкость.

Морозостойкость увеличивается с уменьшением пористости. Минимальные значения (15 — 50 циклов) — у теплоизоляционных керамзитоблоков. У конструктивно-теплоизоляционных — до 150 циклов, у конструктивных — до 500.

3.5. Усадка.

Усадка керамзитоблоков находится на уровне тяжелых бетонов — 0,3-0,5 мм/м.

3.6. Водопоглощение.

Водопоглощение керамзитоблоков – 5 — 10% по массе. Значение может быть снижено путём добавления в керамзитобетонную смесь комплексных добавок и пластификаторов.

3.7. Паропроницаемость.

Паропроницаемость керамзитоблоков — 0,3-0,9 мг/(м*ч*Па). Значение увеличивается с увеличением пористости и степени пустотелости. Для теплоизоляционных блоков значения максимальны, для конструктивных – минимальны.

3.8. Огнестойкость.

Предел огнестойкости керамзитоблоков – 180 минут при температуре 1050 С.

3.9. Стоимость.

Стоимость керамзитоблоков зависит от степени пустотелости, от прочности, определяющейся содержанием цемента, и находится в пределах 2200-3500 руб/м3.

3.10. Звукоизоляция.

Звукоизоляционные свойства керамзитоблоков улучшаются с увеличением пористости. Перегородка из теплоизоляционных блоков размерами 590х90х188 мм обеспечивает звукоизоляцию на уровне 45-50 Дб.

3.11. Максимальная этажность строения.

Конструктивные керамзитоблоки позволяют осуществлять высотное строительство. Возможно возведение 12-этажных домов

Таблица 2: Характеристики керамзитоблоков

| Наименование показателя | Значение | Комментарий |

|---|---|---|

| Прочность, кг/см2 | 5-500 | Минимальные значения прочности — у легких теплоизоляционных блоков, максимальные — у самых тяжелых конструктивных |

| Объемный вес, кг/м3 | 350 -1800 | При увеличении % содержания цемента в керамзитобетонной смеси увеличится объемный вес и прочность |

| Теплопроводность, Вт/м*К | 0,14 – 0,66 | Показатель лучше, чем у кирпича и бетона; ухудшается с ростом % содержания цемента. |

| Морозостойкость, циклы | 15-500 | Минимальные значения — у легких теплоизоляционных блоков, максимальные — у самых тяжелых конструктивных |

| Усадка, мм/м | 0,3 — 0,5 | Хороший показатель на уровне тяжелых бетонов |

| Водопоглощение, % | 5-10 | Хороший показатель, который может быть улучшен применением комплексных добавок и пластификаторов |

| Паропроницаемость, мг/(м*ч*Па) | 0,3-.0,9 | Высокое значение в сравнении с другими стройматериалами; увеличивается с ростом пористости и степени пустотелости блоков |

| Огнестойкость, мин. при температуре 1050 С | 180 | Значение выше, чем у других легких бетонов |

| Стоимость руб/м3 | 2200-3500 | Зависит от содержания цемента в смеси и степени пустотелости |

| Звукоизоляция, Дб | 45-50 | Значение для перегородки из теплоизоляционных блоков размерами 590х90х188 мм; показатель растёт с увеличением содержания керамзита |

| Максимальная этажность строения, этажей | 12 | Достигается при использовании конструктивных блоков |

4. Преимущества керамзитоблоков в сравнении с альтернативными материалами.

- Экологическая безопасность. Керамзитобетон производится из натуральных материалов (цемент, песок, глина), что обеспечивает его высокую экологичность. Материалу присвоен первый класс радиационной безопасности. Он полностью соответствует современным санитарно-гигиеническим требованиям по показателям звукоизоляции и паропроницаемости.

- Теплопроводность керамзитобетона и использование в строительстве пустотелых блоков делает дома из этого материала теплыми.

- Низкий удельный вес керамзитоблоков позволяет сэкономить на устройстве фундамента и транспортировке.

- азмеры и вес блоков снижают затраты рабочей силы и цементного раствора при возведении стен, ускоряют строительство.

- Низкая гидроскопичность и, как следствие, высокая морозоустойчивость повышают срок службы сооружений из керамзитоблоков, дают возможность экономии на защите стен.

- Применение блоков со сквозными пустотами позволяет сооружать внутри стен силовые каркасы, повышающие несущую способность конструкций.

- Низкие значения усадки обеспечивают экономию на косметических ремонтах.

5. Минусы строительства из керамзитоблоков.

- Керамзитобетон уступает в прочности тяжелым бетонам. Нежелательно использование керамзитоблоков при устройстве фундаментов.

- Неидеальная геометрия блоков.

- При многоэтажном строительстве необходимо использовать блоки с повышенным содержанием цемента. Следствием этого является необходимость устройства более мощного фундамента, ухудшение теплоизоляционных качеств сооружения и общее удорожание проекта.

6. Область применения.

В зависимости от назначения керамзитоблоки могут использоваться для утепления домов, строительства зданий (в том числе многоэтажных), возведения инженерных сооружений (мостов, эстакад).

7. Способы транспортировки.

Перевозка керамзитоблоков осуществляется любым транспортом на поддонах. Высота пакета с поддоном не должна превышать 1,3 м. Камни с глухими отверстиями укладывают пустотами вниз. Сформированные транспортные пакеты складируются в один ярус. Не допускается проведение разгрузочно-погрузочных работ вручную.

stroynedvizhka.ru