Производители пенополистирола – Популярные производители экструдированного пенополистирола

Популярные производители экструдированного пенополистирола

В большинстве случаев каждый человек выбирает тот или иной товар, ориентируясь на производителя. Чем известней имя, тем выше вероятность покупки действительно качественного и надежного продукта, который соответствует всем необходимым техническим требованиям. Производитель, в свою очередь, всячески стремится подтвердить уровень доверия своих клиентов.

Экструзионный пенополистирол появился на строительном рынке достаточно давно, составив достойную конкуренцию привычному пенопласту, поэтому каждый поставщик стройматериалов старается предоставить в своем ассортименте данный товар. Рост спроса стимулирует рост производства, что непосредственно сказывается на росте количества производителей. Доверие в таком случае заслуживают в основном бренды, работающие длительное время и успевшие отвоевать у конкурентов определенный сегмент рынка благодаря высокому качеству своей продукции.

Экструдировать пенополистирол в соответствии со всеми требованиями качества и технологическими нормами способны только очень состоятельные компании, поскольку технология сама по себе довольно дорогая. Подделать же данный материал все же возможно, однако низкий уровень его качества буквально сразу виден невооруженным глазом.

Именитые бренды на страже качества

Ассоциация со словом «пенополистирол» приходит на ум сразу же – это пенопласт. Те компании, которые первыми начали производство пенопласта, сейчас не менее успешно производят и современный экструзионный утеплитель. Город Гродно в Республике Беларусь хорошо известен на территории постсоветского пространства своей продукцией, которая пользуется стабильно высоким спросом.

Объясняется это следующими факторами:

- Высокое качество изготавливаемой продукции.

- Соответствие всем экологическим нормам.

- Доступная стоимость продукции.

Для того, чтобы экструдировать пенополистирол в производственных масштабах, необходимо только высококлассное оборудование, которое становится главным доказательством качества продукции. По этой причине наряду с отечественными производителями высоким уровнем спроса пользуется товар от европейских компаний, которые всегда несут ответственность за свой товар.

Количество таких фирм стабильно растет, из-за чего конечный пользователь получает ощутимую выгоду. Снижение стоимости утеплителя, стабильное возрастание его качества и увеличение ассортимента – все это следствие конкурирования на рынке теплоизоляционных материалов.

Два самых популярных в последнее время производителя пенополистирола и пенопласта – компании URSA и «ТехноНИКОЛЬ». Первая представляет собой один из самых известных брендов в Европе и занимается комплексным производством обширного ассортимента материалов для утепления. Их производственные базы позволяют экструдировать пенополистирол в соответствии с самыми высокими требованиями, и разрабатывать инновационные технологии, тем самым удешевляя свою продукцию.

«ТехноНИКОЛЬ» – отечественный гигант по производству пенополистирола и других видов утеплителей. Наличие на каждом заводе научной лаборатории и постоянному квалификационному росту сотрудников становится очевидным – ему есть что предоставить в пример своим конкурентам. Отечественное производство на уровне мировых стандартов впечатляет и вызывает доверие миллионов клиентов.

«Элит-Пласт» — достойный украинский конкурент, который прочно освоился и завоевал симпатии множества клиентов неизменным качеством продукции. Территория производства в 31000 м2 позволяет экструдировать пенополистирол практически в неограниченных масштабах. Ну а соответствие продукции требованиям протокола Киото не только делает их продукцию экологически чистой, но и уберегает окружающую среду от загрязнения. В нашу техногенную эру такой показатель крайне важен и нужен.

Главные правила выбора производителя

Рекомендаций по поводу того, какой компании стоит доверять, очень сильно отличаются, и сойтись в едином компромиссном мнении практически невозможно. Выход из ситуации прост – методом проб и ошибок на личном опыте убедится в качестве товара выбранного вами производителя. В большинстве случаев доверять стоит тем компаниям, которые предлагают действительно широкий ассортимент, начиная от размеров и заканчивая цветовыми решениями.

Ну а самый главный аргумент в пользу производителя – наличие сертификатов качества и экологичности продукции надлежащего образца. В таком случае вы гарантированно получите надежный и долговечный утеплитель, а его эффективность при этом не вызовет сомнений.

Вопрос безопасности не менее важен и ему стоит уделить особое внимание. Всю необходимую информацию о товаре всегда можно узнать у официального поставщика или дилера. У него же можно и затребовать все документы, которые подтверждают оригинальность товара и его безопасность для здоровья человека.

Доверие к известным производителям в сочетании с разумной долей предосторожности и аккуратности даст ожидаемый результат – покупка пенополистирола и пенопласта станет лучшим решением для утепления любого помещения. Чтобы окончательно определиться, чью продукцию выбрать, следует обратить внимание и на чисто практичную сторону вопроса. Разговор идет об ассортименте продукции, ее размерах, толщине и стоимости. Если все параметры вам подходят – не теряйте зря время и покупайте лучший теплоизоляционный материал на рынке!

stroicod.ru

Технология производства экструдированного пенополистирола: изготовление

Экструдированный пенополистирол — однородный синтетический материал. В его прочной микроструктуре распределена масса ячеек, составляющих единое тело.

Экструдированный пенополистирол является однородным материалом-утеплителем, который состоит из нескольких пористых ячеек.

Диаметр ячеек очень мал — примерно одна десятая миллиметра, внутри они полые и абсолютно герметичные, то есть имеют капиллярность, приближенную к нулю. Именно это и делает полистирол уникальным материалом с идеальными характеристиками, такими, как:

Схема пенополистирола в качестве утеплителя.

- Низкая теплопроводность пенополистирола.

- Прочность.

- Легкость.

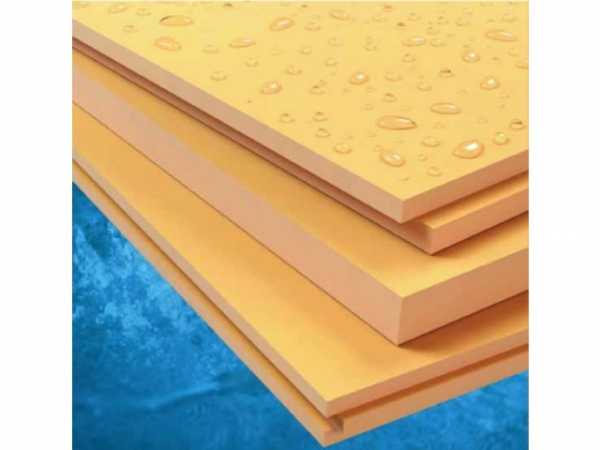

- Влагостойкость, которая обеспечивается очень низкой степенью водопоглащения.

- Сохранение своих свойств под воздействием очень низких температур.

- Отличные звукоизоляционные показатели пенополистирола.

- Долговечность.

- Высокие гигиенические свойства, которые обеспечиваются стойкостью к образованию плесени, росту и размножению бактерий на поверхности пенополистирола.

Все эти свойства пенополистирола делают его идеальным утеплителем. В этом качестве он и используется уже более 70 лет, являясь лидером продаж в этой сфере строительного рынка. В странах Европы и Соединенных Штатах он уже давно вытеснил применение пенопласта.

В нашей стране пенополистирол также набирает популярность благодаря своим эксплуатационным характеристикам и относительно небольшой цене.

Спрос на экструдированный полистирол в России каждый год увеличивается приблизительно на тридцать процентов. Нашел свое широкое применение экструдированный полистирол и в пищевой промышленности для производства тары для упаковки пищевой продукции. Не сложная технология производства полистирола делает возможным его изготовление на небольших производственных линиях.

Технология производства экструдированного пенополистирола

Производство экструдированного пенополистирола — его вспенивание посредством фреонов.

Поначалу технология производства экструдированного пенополистирола представляла собой его вспенивание посредством фреонов. После многочисленных протестов экологов и проведения исследований, установивших, что фреоны входят в список веществ, применение которых участвует в разрушении озонового слоя Земли, в производстве пенополистирола стали использовать углекислый газ СО² как вспенивающий агент.

В общих чертах процесс изготовления выглядит так:

- В сырье (суспензионный полистирол) вводятся необходимые добавки для обеспечения противопожарных свойств (антипирены), для обеспечения лучшего распределения осветлителя (нуклеаторы), а так же красители или пигменты. Далее производится процесс загрузки.

- Производится предварительное вспенивание и вылеживание вспененных гранул.

- Спекание и формовка.

- Обработка в тянущем устройстве.

- Полотно охлаждается естественным путем, при этом происходит окончательное вспенивание. Иногда на мощных производственных линиях применяется принудительное охлаждение методом перекладывания.

- Процесс стабилизации.

- Обработка поверхности до достижения гладкости поверхностей.

- Процесс нарезки и упаковки пенополистирола.

Вернуться к оглавлению

Поэтапное описание технологии и особенностей производства экструдированного полистирола

Вернуться к оглавлению

Загрузка сырья в бункер вспенивающего устройства

Суспензионный полистирол является сырьем для пенополистирола.

Сырьем для производства пенополистирола является суспензионный полистирол, вес при насыпке которого приблизительно равен 500 г на кубический м объема (после вспенивания увеличивается до 15-100 кг). Каждая партия сырья имеет свое время, необходимое для вспенивания, которое должно строго выдерживаться. При превышении временных границ происходит разрушение гранул. В технологии производства вспененного полистирола учитывается качество сырья.

Сырье поступает на склады производства обычно упакованным в мешки по 25 кг или в так называемых биг-багах — мягких контейнерах большого размера и грузоподъемности, имеющих стропы петли для погрузки. Условия хранения сырья должны быть строго соблюдены. Оно должно храниться на поддонах при температуре от 20-25ºC. Сырье не предназначено для длительного хранения, так как со временем могут меняться временные показатели вспенивания. Технология хранения обычно указывается на упаковке.

Перед загрузкой сырья производится механическое перемешивание гранул полимера с добавками-модификаторами. Каждая из них выполняет свою функцию. Помимо уже перечисленных выше для улучшения однородности и мелкой структуры пор добавляют стабилизаторы-нуклезиаты, антипиреновые добавки для повышения огнестойкости, термостабилизаторы и антиоксиданты для защиты от термоокислительной диструкции, абиотические добавки для исключения плесневения. Возможно введение антистатических и синергических добавок. Технология введения добавок подбирается с учетом марки экструдированного пенополистирола.

Вернуться к оглавлению

Приспособления для загрузки

Гибкие шнеки состоят из мягкой трубы и стальной спирали.

Все современные линии оснащены обеспечивающими высокую пропускную способность приспособлениями для загрузки. Более того, производители предусматривают резервные возможности, если будет необходимо увеличение объемов производства пенополистирола. К устройствам подачи предъявляются высокие требования по надежности и способности транспортировки сырья без его повреждения. Более надежными считаются механические подающие устройства.

- Шнеки жесткие определенного диаметра, к которым подсоединена загружающая воронка. Главные преимуществом шнека считается возможность обеспечения при необходимости транспортировки сырья на большие расстояния (до 10 м). Именно жесткий шнек способен обеспечить максимальную сохранность сырья от механического повреждения.

- Гибкие шнеки. Состоят из мягкой трубы и проталкивающего устройства — стальной спирали. Главное достоинство — способность обеспечить как вертикальную, так и горизонтальную подачи. Работают в прерывистом режиме из-за невозможности синхронизации подачи сырья и наполнения бункера предварительного вспенивания.

- Инжектор для подачи сырья, который вставляется непосредственно в бункер. Оснащен всасывающей трубкой, которая заканчивается штуцером. Для сокращения количества всасываемого с материалом воздуха оснащается регулирующими устройствами. Обеспечивает высокую скорость подачи сырья. Однако это скорее недостаток, чем достоинство, так как повышается вероятность повреждения гранул сырья, а так же из-за попадания воздуха снижается производительность и рентабельность производства.

- Вакуумная подача. Производится посредством воздуходувки, работающей при низком давлении, которое автоматически захлопывает клапан загрузки. Воздух выкачивается через фильтр. Работает по прерывистой схеме. Несмотря на малые диаметры подающего устройства, подача сырья происходит в очень высоком скоростном режиме, так что степень повреждения загружаемого материала очень велика.

Вернуться к оглавлению

Процесс предварительного вспенивание и вылеживание сырья

Процесс вспенивания гранул пенополистирола.

Свободное или предварительное вспенивание гранул происходит в предвспенивателе при температуре от 100-110°С и давлении 16-0,22 кг/см². Он состоит из емкости с отверстиями для подачи пара в днище и активатора для размешивания. В процессе вспенивания при обработке паром сырье увеличивается приблизительно в 30-50 раз. Целостность и замкнутость ячеек при этом не нарушается. Далее гранулы сырья под давлением поднимаются вверх и в окно выгрузки выдавливаются в промежуточный бункер, из которого транспортируются пневмотранспортом (система труб и вентиляторов) в бункер вылеживания. Здесь происходит стабилизация давления в расширившихся при вспенивании гранул. Здесь же происходит частичное замещение вспенивающего агента на воздух. Вспенивающий агент вытесняется, а частицы воздуха занимают их место.Технология контроля над процессом осуществляется вручную при помощи весов и мерных емкостей.

Вернуться к оглавлению

Процесс вторичного вспенивания

После выдержки в бункере вылеживания вспененные гранулы сырья вновь подвергаются термической обработке, еще раз увеличиваются в объеме, а так как этот процесс происходит в замкнутом пространстве, то увеличивающиеся в объеме сферические частицы вынуждены «спекаться», деформируясь в многогранники. Для технологии производства полистиролов имеются сводные таблицы по нормам загрузки и времени вспенивания.

Обработка поверхности, нарезка и упаковка экструдированного полистирола

Виды обработанной поверхности экструдированного полистирола.

Далее происходит выравнивание листов пенополистирола для достижения ровной поверхности. Полотно обрезается с боков, сверху и снизу. Получив правильные геометрические линии, его разрезают на листы необходимых размеров. Технология выравнивания и нарезки пенополистирола на современных линиях автоматизирована.

Производится дробление и гранулирование обрезки, после чего она снова поступает в производство.

Для больших производств рентабельным является применение устройства для дополнительного охлаждения листов, которое позволяет сократить время охлаждения путем перекладывания листов пенополистирола устройством карусельного типа. Лист охлаждается очень быстро, приблизительно за минуту.

Упаковываются листы пенополистирола, уложенные стопами, специальной упаковочной пленкой стретч-худ.

Вернуться к оглавлению

Типы установок для производства экструдированного полистирола

Процесс производства экструдированного полистирола.

Можно выделить три типа экструзионных установок, которые используется для изготовления экструдированного пенополистирола:

- Установки с одночервячным единичным агрегатом.

- Установки с двухчервячным двойным агрегатом.

- Тандемные установки с парой последовательно установленных агрегатов.

Экструдер представляет собой закрытую линию с поэтапным нагревом и охлаждением.

Шнеки устройства загружают и перемешивают гранулы сырья. Одночервячные экструдеры и двухчервячные экструдеры имеют сходный принцип действия, однако двухчервячные при своей компактности способны создавать более высокое давление в бункерах, что позволяет снижать температуру, что, в свою очередь, приводит к сокращению времени производственного цикла. Поэтому они более экономичны и рентабельны. Оба вида экструдеров лучше применять в небольших производствах.

Но самыми выгодными для производителя являются тандемные установки. Они наиболее рентабельны на больших, многотоннажных производствах пенополистирола, так как процесс разделен между двумя агрегатами. В одном происходит плавление и насыщение паром, во втором происходит гомогенизация, охлаждение формовка.

1poteply.ru

Технология производства пенопласта: метод вспенивания гранул полистирола

Пенопласт, или пенополистирол, — экологически чистый, практически безвредный материал. Одноразовую посуду и различные виды упаковки для длительного хранения продуктов изготавливают именно из пенополистирола. Пенопласт — один из самых качественных теплоизолирующих материалов. По соотношению цены и качества этот материал лучше прочих строительных изоляционных материалов.

Производство пенопласта.

Толщина стен, в равной степени препятствующих потерям тепла, будет разной у разных материалов. Например, толщина стены из железобетона должна быть 430 см, из кирпича — 220 см, из минеральной ваты — 20 см, а из полистирольного пенопласта — 15 см. Используя пенопласт, можно уменьшить конструктивную толщину перегородок и увеличить общую полезную площадь внутреннего помещения.

Производство пенопласта.

Использование пенопласта в строительстве позволит уменьшить затраты на отопление. Технические характеристики пенополистирола стабильны во времени, он влагостойкий и сохраняет свои параметры при пониженных температурах. У пенопласта высокая прочность к механическим воздействиям. Что немаловажно, он устойчив к возгоранию и имеет первую степень огнестойкости.

При горении пенопласт разлагается на воду и углекислый газ, а они, в свою очередь, не позволяют пламени распространиться. Влагостойкость этого материала позволяет использовать его для утепления цокольных этажей, стен подвалов, фундаментов и других подземных элементов зданий. Пенополистирол не создает питательную среду для бактерий и грибков, не выделяет растворяющихся в воде веществ и не разлагается. Какова же технология производства пенопласта?

Методы изготовления пенопласта

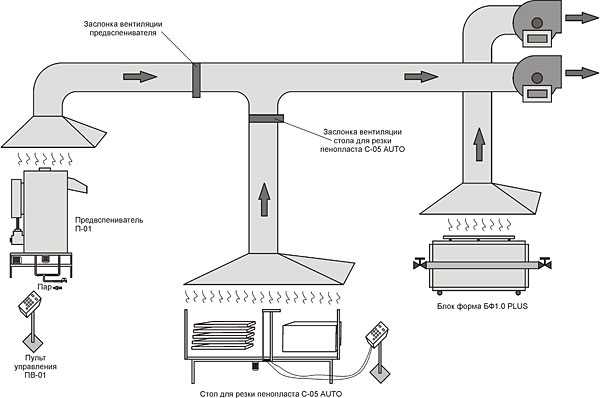

Упрощенная технологическая схема производства плит из пенополистирола: 1. Предвспениватель. 2. Бункер промежуточной выдержки вспененных гранул. 3. Бункер вторичного сырья. 4. Вентилятор системы пневмотранспорта. 5. Мельница-дробилка вторичного сырья. 6. Дозатор-смеситель. 7. Блок-форма. 8. Гидростанция с постом управления. 9. Резательный стол. 10. Склад готовой продукции.

Первый метод изготовления пенопласта был разработан в 1951 году германской фирмой «BASF». Простота аппаратурного обеспечения и технологической схемы позволила методу распространиться во всех развитых странах мира. Из отдельных вспененных гранул можно изготовить модели довольно сложной конфигурации, из большого блока этого сделать невозможно.

Раздельные гранулы можно вспенить в 6-7 раз быстрее, чем большой блок; при вспенивании цельного блока полистирола слои на поверхности подвержены воздействию тепла более продолжительное время, чем внутренние слои, что может привести к разрыву стенок ячеек и нарушению структуры поверхностных слоев материала.

Сырьем для изготовления пенопласта является полистирол в виде суспензии. Суспензионный полистирол еще называют бисерным. Его получают методом полимеризации стирола с добавлением изопентана. Сейчас выпускают суспензионный полистирол с пониженным уровнем горючести, иначе говоря, затухающий самостоятельно.

Горючесть полистирола, и, как следствие, пенопласта снижается введением в его состав антипирена или тетрабромпараксилола. Основные свойства гранул пенополистирола определяются весом молекул и содержанием в них стирола, не вступившего в реакцию полимеризации. Метрический состав гранул и влияет на объемный вес материала. Полистирол, применяемый для вспенивания, должен соответствовать республиканским техническим условиям 6-05-959 и 6-05-1019 от 1966 года.

Схема процесса производства пенополистирольных плит.

Величина гранул у суспензионного полистирола техническими условиями определена в пределах от 0,6 мм до 3,2 мм. Молекулярный вес полистирола должен быть от 35000 до 45000. При большем молекулярном весе гранулы недостаточно вспениваются от повышенной температуры размягчения, а при меньшем весе — слипаются на стадии предварительного вспенивания.

Суть процесса изготовления пенопласта состоит в том, что при нагреве выше 80°С полистирол из стеклообразного состояния переходит в текуче-вязкое состояние. А изопентан, в свою очередь, при температуре выше 30°С вскипает и вспенивает гранулу полистирола.

Такая технология производства пенополистирола возможна благодаря способности гранул полистирола свариваться между собой при воздействии относительно небольших температур (до 100°С) и воды.

Технология производства пенополистирола состоит из таких операций:

- предварительное или первичное вспенивание гранул;

- при необходимости сушка ранее вспененных гранул;

- выдержка и последующее формование, спекание изделий;

- охлаждение формованных изделий и блоков;

- резка на изделия или блоки необходимых размеров;

Основная особенность данной технологии изготовления пенополистирола — это то, что вспенивание гранул состоит из 2-х стадий.

Вернуться к оглавлению

Стадия первичного вспенивания

Схема получения карбамидного пенопласта усиленного.

На стадии первичного вспенивания в гранулах появляются ячейки, равномерно распределенные и заполненные парами, они имеют форму многогранников. Толщина стенки ячейки не более 0,005 мм. Размер ячеек около 0,15 мм. Молекулы полистирола в стенках ячеек находятся в строго ориентированном состоянии, и это повышает устойчивость вспененных гранул. Процесс первичного вспенивания довольно трудоемкий. Необходимо обеспечить абсолютное заполнение объема формы, чтобы пенопласт обладал определенным объемным весом. Это зависит от продолжительности вспенивания, температуры процесса, гранулометрического состава и молекулярного веса.

Гранулы полистирола, из которого делают пенопласт, имеют плотность 500-550 кг/м³. После предварительного вспенивания их плотность составляет 15-50 кг/м³. Каждая партия полистирола вспенивается при определенной оптимальной температуре. Оптимальная температура устанавливается для баланса внешнего давления и давления внутри гранул. Увеличение времени вспенивания приводит к увеличению объемного веса, созданию пористой структуры и, как следствие, разрушению гранул.

Оборудование для производства пенопласта.

Расширение гранул происходит только в начале стадии первичного вспенивания, а затем диффузия паров воды оказывает большее влияние. Водяные пары проникают через стенки гранул полистирола. При значительном повышении температуры проницаемость стенок гранул несколько снижается, но остается значительной. В сравнении с диффузией паров проникновение паров в середину ячеек довольно интенсивно.

Предварительное вспенивание проводится с целью снижения количества изопентана, вводимого в состав полистирола. Для того чтобы создать необходимое давление газа и получить изделие с объемным весом в 25-30 кг/м³, нужно 12-15% изопентана. Однако в гранулах полистирола изопентана содержится всего 4,5-5%. При формовании пенопласта нужное давление достигается путем выдерживания сухих гранул. Атмосферный воздух после предварительного вспенивания засасывается внутрь гранул, где образовался вакуум при конденсации.

Предварительное вспенивание проводят с помощью пара, горячей воды или токов высокой частоты. Полистирол нагревают до температуры 100-120°С. Объем гранул при этом увеличивается в 40-50 раз. Зависит это от свойств исходного материала. Для этой процедуры используют различные вспениватели гранул пенополистирола непрерывного или периодического действия.

Схема подключения вакуумного насоса.

При небольших объемах производства рационально использовать вспениватели периодического действия, со средой воздействия в виде воды или пара. В случае вспенивания посредством горячего воздуха нет необходимости сушить и выдерживать гранулы. Однако снижение коэффициента теплопередачи сказывается на эффективности и приводит с неравномерному вспениванию отдельных гранул.

При производстве пенополистирола в больших объемах выгоднее использовать водяной пар. В этом случае можно автоматизировать предварительное вспенивание. Гранулы увлажнятся незначительно, отпадет необходимость сушки. В настоящее время такой метод наиболее распространен. При помощи токов высокой частоты этот процесс значительно ускоряется.

Вернуться к оглавлению

Формование изделия

Технологическая схема производства теплоизоляционных плит из полистирольного пенопласта.

Для того чтобы осуществить формование, необходимо наполнить форму гранулами на 65-70% объема. При повторном нагревании полистирол снова размягчится и станет вязким и текучим. В ячейках гранул создастся избыточное давление паров, воды и воздуха. Результатом этого будет их увеличение. Гранулы пенополистирола уплотняются, деформируются и превращаются в многогранники.

В тех местах, где они соприкасаются, происходит сваривание и образуется прочное монолитное изделие. В процессе вторичного вспенивания на все стенки формы оказывается определенное давление. Величина этого давления напрямую зависит от плотности пенопласта. При достижении максимального давления фиксируется момент окончательного формования. Своевременная остановка процесса формования сильно влияет на качество пенополистирола.

Если затянуть процесс формования, ячейки гранул могут разрушиться и возникнут усадочные явления. В случае преждевременного окончания процесса вторичного вспенивания гранулы плохо сплавляются, ввиду недостаточного нагрева. И в первом, и во втором случае, это скажется на механических показателях и качестве изделия.

Вернуться к оглавлению

Окончательная доработка изделий

Технологическая схема производства листового пенополистирола.

По окончании процесса вторичного вспенивания и после охлаждения пенопласта в ячейках гранул создается вакуум. Пенопласт сопротивляется разнице давлений до той поры, пока воздух не наполнит ячейки. Изделие охлаждают до температуры 40-45°С прямо в формах и лишь потом извлекают. Влага, втянутая вакуумом внутрь гранул, повышает вес изделия и его теплопроводность. Поэтому изделия рекомендуется подсушить.

Если необходимо получить изделие с плотностью более 10 кг/м³, достаточно одной стадии вспенивания полистирола. Давления воды и паров изопентана будет достаточно для того, чтобы материал заполнил весь объем формы. Материал уплотнится и произойдет его склеивание.

В технологии производства пенополистирола предусмотрена тепловая обработка суспензионного полистирола на 2-х стадиях или двукратное вспенивание. На различных предприятиях производство организовано по-разному, что обусловлено различиями оборудования. Различие в выборе оборудования объясняется конфигурацией изготавливаемых изделий и их плотностью. Зачастую пенопласт изготавливают непосредственно внутри строительных конструкций.

Основными достоинствами пенопласта являются: легкость крепления к различным поверхностям, простота механической обработки, склеивание с прочими строительными материалами, возможность обработки ножом или ручной пилой. Также он легко формуется в различные сложные формы. Одна из основных характеристик пенопласта — низкая стоимость материала.

1poteply.ru

Экструдированный пенополистирол — производители

Новый материал, который используется для утепления, получил широкое распространение благодаря несложной технологии изготовления. Многие производители экструдированного пенополистирола в России имеют собственную линию, которая производит готовые листы для строительства.

В конвейер входит система для вспенивания, которая подаёт полосу заданного размера из готового материала. Далее идёт обрезка кромок до стандартного размера для строительного использования. Заключительным этапом является упаковка утеплителя в полиэтилен.

Выход утеплителя из экструдера

Основные производители

На рынке утеплителей образовалась целая отрасль бизнеса, которая обеспечивает строительную промышленность эффективным и недорогим материалом. Одними из самых крупных компаний являются:

- ООО «ПЕНОПЛЭКС СПб»;

- ЗАО «НИСКО Индастри»;

- ООО «УРСА Евразия».

Все эти организации входят в независимую ассоциацию производителей экструдированного пенополистирола. Это сообщество защищает интересы всех её членов. Для этого проводятся различные конференции, и производится поддержка по развитию.

Кроме этих компаний есть множество других частных организаций, которые занимаются такой деятельностью, но в меньших масштабах. В основном это небольшие фирмы с одним цехом, в котором происходят все операции по производству и упаковке.

Как правило, производительность одной линии небольшая и позволяет обеспечивать лишь небольшую часть рынка.

Этапы производства

При больших мощностях сырьё для производства закупается оптом у поставщиков, которые способны обеспечить материалом необходимой характеристики. Далее настраивается специальная линия, которая подаёт материал в экструдер.

Готовый материал для утепления

Также необходим специальный газ, который нагнетается в аппарат для процесса вспенивания стирола. Из него выдавливается уже практически полностью сформированный слой. Его лишь необходимо обрезать в размер, который необходим для покупателя этой продукции.

Проблемы производства

При изготовлении экструдированного пенополистирола используется жёсткие фреоны, которые по заявлениям специалистов разрушают озоновый слой земли. Поэтому большинство европейских производителей начали заменять этот газ на другой. Чтобы перейти на новый вид производства, российские производители тоже внедряют новые технологии, которые используют для работы другие виды газа.

Также есть опасность воспламенения готового экструдированного пенополистирола, так как он сам по себе является горючим веществом. Для устранения этого свойства используют добавки из антипиренов. В результате получается материал, который плохо горит.

В заключение

Производство этого утеплителя на российском рынке развивается большими темпами. В основном это связано с ростом строительных объектов, которые нуждаются в больших поставках экструдированного пенополистирола. Также этот материал сертифицирован соответствующими органами как подходящий материал по утеплению жилых домов.

С этой статьей также читают:

uteplitelinfo.ru

производство пенопласта и изделий из него

Пенополистирол — самый эффективный теплоизоляционный материал из применяемых в современном строительстве.

Это доказано 40-летней практикой его использования в жилищном строительстве и 70-летней практикой в холодильной технике.

Пенополистирол отвечает, всем достаточно, жестким требованиям сегодняшнего дня, предъявляемым к теплоизоляционным материалам и новым требованиям, которые диктует технологический прогресс. В современном мире, в том числе и России,огромное внимание уделяется проблемам энергосбережения и экологии.

ГК «Эталон»: производитель пенопласта и изделий из него

Производственная компания «Эталон» занимается производством пенополистирола уже 15 лет.

Для производства пенополистирола используется первосортное сырье, что обеспечивает получение качественного материала, который является самым эффективным теплоизоляционным материалом.

«ПК Эталон» – крупнейший производитель пенополистирола в Центрально-Черноземном регионе.

Одним из направлений в производстве пенополистирола является изготовление несъемной опалубки.

Изготовление оборудования в ГК «Эталон»

Для того, чтобы удовлетворить растущий спрос на пенополистирол в строительстве, компания «Эталон» поставляет оборудование. Нашими услугами пользуется целый ряд строительных компаний по всей России и за рубежом.

Оборудование для производства пенополистирола (пенопласта) представляет собой автоматическую линию. Технологический процесс производства пенополистирола, отработан до мелочей, а конечный продукт пользуется постоянным спросом.

Изделия из полистирола от ГК «Эталон»

Ассортимент изделий, которые производит предприятие довольно широк. Это декоративные отделочные материалы (потолочная плитка, фасадный декор, лепнина из пенопласта и фасадные термопанели), теплоизоляционные материалы (несъёмная опалубка из пенополистирола), различные виды упаковки (термоящики и пенопластовые контейнеры), пенополистирольная крошка и пенопластовый наполнитель, а также богатый выбор декоративных панелей (молдинг из пенопласта, уголок, лепнина и многое другое).

Несъёмная опалубка из пенополистирола

Несъемная опалубка из пенополистирола — это блоки, обладающие достаточно высокой прочностью. Только в нашей несъемной опалубки, во время заливки бетона, Вы можете использовать вибраторы для уплотнения бетона. Заливку бетона за раз, можно производить сразу до уровня первого этажа, что является огромным преимуществом при строительстве зданий. Основным материалом, из которого производится опалубка, является пенополистирол, или как его чаще называют — пенопласт.

Это самая дешевая опалубка из всех возможных в строительстве. Кроме того, она простая и прочная.

К преимуществам такой опалубки относится то, что она отлично пропускает воздух, позволяя стенам «дышать» и является хорошим теплоизоляционным материалом. Это один из лучших вариантов для постройки дач и прочих строений.

Процесс установки опалубки из пенополистирола прост. В специально подготовленные емкости из пенопласта, которые имеют прямоугольную форму, постепенно заливается бетонная смесь и оставляется до полного затвердения.

Фасадный декор из пенополистирола

Фасады зданий украшали декоративными элементами во все времена. Для этого использовались самые различные материалы, как по износостойкости, так и по стоимости. На сегодняшний день самым недорогим является декор из пенополистирола. К преимуществам данного вида декора относится то, что его очень легко монтировать и демонтировать, он не разрушается под воздействием влаги и солнечных лучей, материал отличается небольшим весом и, к тому же, имеет множество разновидностей, позволяющих эффектно украсить ваш фасад.

Упаковка из пенополистирола

Упаковка из пенополистирола используется практически для всех видов изделий: для хрупких и легко бьющихся предметов, таких как посуда, стеклянные изделия, для мебели и бытовой техники, так далее. Это обусловлено отличными демпфирующими качествами пенополистирола. Материал не только защищает то, что вы упаковали, от физических воздействий, но также поглощает механические импульсы, возникающие при ударе или падении упаковки. Кроме того, пенополистирол отличается теплоизоляционными и водооталкивающими качествами, позволяющими лучше сохранять продукты питания и разные упакованные предметы.

Термоящики из пенополистирола

Основным преимуществом термоящика из пенополистирола является их свойство хорошо сохранять температурных режим. К примеру, если нужно транспортировать замороженную продукцию, термоящики из пенополистирола позволят ей дольше сохранять первоначальную температуру и не испортиться во время перевозки. Кроме того, данный материал помогает сохранять целостность грузов, поглощая механические импульсы. Можно не переживать за свой груз, если во время транспортировки стоит влажная погода, данные изделия уберегут содержимое от попадания влаги.

Термоящики также ценятся за лёгкий вес и относительно невысокую стоимость.

Термопанели фасадные

Хотите получить внешне привлекательный фасад здания по разумной цене? Приобретите термопанели фасадные. Помимо внешне привлекательного вида, вы получите отличную теплоизоляцию стен, что значительно снизит ваши ежемесячные расходы на обогрев дома. Даже тонкие стены не будут сыреть под воздействием внешних природных факторов.

Термопанели состоят из нескольких слоёв – утепляющего и декоративного. В качестве утепляющего слоя может использоваться пенополиуретан или пенополистиро на 90% процентов состоящие из воздуха, а декоративную миссию выполняет слой из керамогранита, искусственного камня, клинкера или глазурованной керамики.

Пенопластовые контейнеры

Пенопластовые контейнеры используются для транспортировки горячих или холодных продуктов питания. Также эти контейнеры нашли применение в медицине для транспортировки лекарств и анализов.

Контейнеры из пенопласта также обладают теплоизоляционными свойствами, что позволяет сохранять нужный температурный режим.

К преимуществам таких контейнеров относят также их невысокую стоимость, лёгкость и свойство отлично сохранять перевозимые хрупкие грузы.

Для ещё большей надёжности, контейнеры укомплектовываются крышкой из пенопласта.

Пенополистирольная крошка

Универсальный пенопластовый наполнитель — гранулы из пенополистирола, которые могут использоваться во многих сферах строительства. Этот материал обладает отличными звуко- и теплоизоляционными свойствами, отличается влагостойкостью, не выделяет токсичных веществ, прост в эксплуатации и доступен по цене. Пенополистирольная крошка может применяться в качестве теплоизоляционного материала при утеплении фундамента или стен. Ее используют как одну из составляющих бетонных и цементных смесей. Гранулированный пенополистирол находит применение также как амортизирующий материал.

pk-etalon.ru

Как делают пенопласт (технология изготовления, производство пенополистирола)

Рассмотрены все этапы технологии производства пенопласта. Перечислено оборудование, необходимое для изготовления этого материала. Даны рекомендации, с которыми нужно обязательно ознакомиться перед покупкой.

Многие из нас не раз встречали пенополистирол, пробовали его на ощупь, что-то изготавливали из него, использовали его в строительстве, для обустройства дома. Однако далеко не все знают, какова технология изготовления пенопласта, каковы ее особенности.

Как ни странно, но в производстве этого материала нет ничего сверхсложного. И примечательно то, что сейчас на рынке появилось довольно много некачественного пенополистирола, который изготовлен без учета соответствующих норм и правил.

Некоторые умельцы умудряются создать небольшую производственную линию даже в обычном гараже. Да, не удивляйтесь.

И это нужно обязательно учитывать при покупке — не все Васи Пупкины строго придерживаются предписанных технологических норм. Да и какие нормы могут быть в гараже?

Итак…

Как изготавливают пенопласт

Ранее мы рассказывали, что такое пенополистирол. Помним, что этот материал состоит из многочисленных ячеек, заполненных воздухом. Значит — процесс изготовления должен включать вспенивание материала.

Так и есть: процесс вспенивания — один из важных в производстве пенополистирола.

Однако это еще не всё.

Рассмотрим:

Этапы технологии изготовления пенопласта

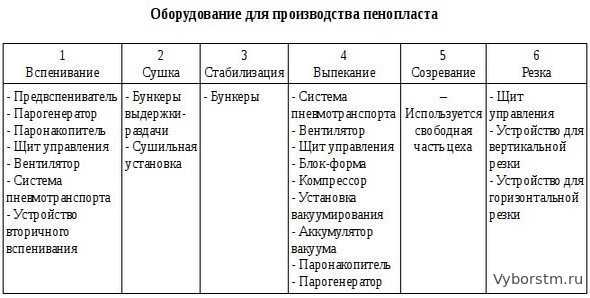

Обычно процесс включает в себя:

Теперь детальнее:

1. Вспенивание. В ходе выполнения этого процесса сырье помещают в специальную емкость (пенообразователь), где под действием давления (используется парогенератор) гранулы увеличиваются примерно в 20-50 раз. Операция выполняется в течение 5 минут. Когда гранулы достигают необходимого размера, оператор выключает парогенератор и выгружает вспененный материал из емкости.

2. Сушка полученных гранул. На данном этапе главная цель — удаление лишней влаги, оставшейся на гранулах. Делается это с помощью горячего воздуха — он направляется снизу вверх. При этом для лучшего просушивания гранулы встряхиваются. Этот процесс также длится недолго — около 5 минут.

3. Стабилизация (отлеживание). Гранулы помещают в бункеры, где и проходит процесс вылеживания. Продолжительность процесса — 4…12 часов (зависит от температуры окружающего воздуха, величины гранул).

Важное примечание: технология изготовления пенополистирола может исключать 2-й этап (сушку). В таком случае стабилизация (отлеживание) будет длиться дольше — до 24 часов.

4. Выпекание. Этот этап производства пенопласта часто называют формованием. Суть заключается в том, чтобы соединить между собой полученные ранее гранулы. Для этого они помещаются в специальную форму, после чего под давлением и под действием высокой температуры водяного пара проходит процесс спекания гранул. Длится примерно 10 минут.

5. Созревание (вылеживание). Цель — избавить полученные листы пенополистирола от лишней влаги, а также от оставшихся внутренних напряжений. Для этого листы располагают в свободном месте производственного цеха на несколько суток. В ряде случаев созревание может проходить до 30 суток.

6. Резка. Изготовленные блоки пенопласта кладут на спецстанок, на котором блоки разрезаются на листы соответствующей толщины, длины, ширины. Этот производственный процесс выполняется с помощью нихромовых струн, нагретых до определенной температуры. Соответственно, проводят как горизонтальную, так и вертикальную резку блоков.

Вот так делают пенопласт.

Разумеется, после перечисленных 6-ти этапов может выполняться 7-й этап — переработка оставшихся обрезков. В результате чего они смешиваются с другими гранулами, которые потом будут подвергаться тем же процессам — спеканию, вылеживанию…

Оборудование, которое используется в ходе производства пенополистирола, показано в виде таблицы:

Технология изготовления пенопласта напрямую влияет на качество

Как мы говорили выше, сейчас рынок наполнен немалым количеством низкокачественного материала. Его могут производить в гаражах, каких-то складских помещениях.

Но основная проблема заключается не в том, где изготавливают материал (хотя окружающая среда также влияет на качество), главная проблема — не соблюдение всех правил изготовления пенопласта.

Какие могут быть отклонения от правильного производства пенополистирола?

Самые различные — начиная от некачественной грануляции и заканчивая плохой, неточной нарезкой блоков пенопласта на листы.

Некоторые умники вообще не проводят как таковую стабилизацию, вылеживание. Для них важна исключительно скорость изготовления пенополистирола.

«Чем больше — тем лучше — больше денег заработаем!»

Из-за этого характеристики пенопласта сильно ухудшаются:

- он может получиться хрупким, непрочным,

- гранулы могут быть плохо соединены между собой,

- плотность может быть неравномерной.

Это может также происходить из-за низкокачественного, неисправного оборудования, которое использовалось при производстве — вспениватели, сушильные установки, компрессоры, парогенераторы и т.д.

И еще немаловажный момент: при плохой технологии изготовления пенопласт может иметь резкий, неприятный запах. Возможна такая картина: привезли новенькие листы пенополистирола домой, уложили в гараж или другое помещение и… вскоре услышали, что помещение наполнилось каким-то едким, неприятным запахом.

Это очень плохо. Это значит, что пенопласт еще во всю «парит», выделяя вредные вещества. Особенно опасно, когда такой низкосортный материал складывается в жилых помещениях.

Выводы по изготовлению пенопласта

- Технология довольно проста, но требует обязательного соблюдения всех предписанных норм и правил.

- Материал (который внешне будет похож на качественный) можно получить даже при значительных отклонениях от правил производства. И этим пользуются «кустарные» фирмы (нехорошие люди).

Поэтому: покупайте только продукцию надежных, проверенных производителей (которые следят за качеством). Проверяйте наличие у продавцов соответствующих сертификатов качества.

Теперь вы знаете, как делают пенопласт, знаете основные особенности технологии изготовления и какому материалу нужно отдавать предпочтение. Успехов!

vyborstm.ru

Производство сырья для пенополистирола, Вспенивающийся полистирол

пенопласт > производство > техническая литература

ИЗГОТОВЛЕНИЕ: ПОЛУФАБРИКАТА — ВСПЕНИВАЮЩЕГОСЯ ПОЛИСТИРОЛА

Беспрессовый полистирольный пенопласт можно изготовлять двумя основными методами: экструзионным с использованием расплава полимера и гранульным, т.е. вспениванием пенопласта из гранул полистирола, содержащих вспенивающий агент. Первый метод разработан американской фирмой «Dow Chemical Company» (продукт имеет торговое название стирофом) и заключается в том, что находящийся в жидко-текучем состоянии и под определенным давлением полимер, содержащий вспенивающий агент, выпускают из реактора через сопло. При этом полимер вспенивается вследствие резкого спада давления. При охлаждении масса затвердевает, сохраняя свою замкнуто-ячеистую структуру.

Несмотря та относительно высокие физико-механические свойства пенопласта стирофом и простую технологию его производства, этот метод не получил широкого распространения. Существенным недостатком его является то, что выходящий из реактора бесконечный блок пенопласта имеет круглое сечение. При разрезке его на прямоугольные элементы получается большое количество отходов. Кроме того, аппаратурное оформление этого процесса довольно сложно.

Фирмой «Badisclie Anilin und Soda Fabrik A. Ci.» BASF разработан другой метод изготовлении беспрессового пенопласта на основе полистирола, принципиально отличающийся от метода фирмы «Dow Chemical Company». Он заключается в том, что из полимерной массы— полистирола — вначале изготовляют полуфабрикат (вспенивающийся полистирол), представляющий собой частицы в форме шариков (бисера) или чешуек, которые содержат вспенивающий агент — обычно легко кипящую жидкость. Переработка этого полуфабриката в изделия заключается в тепловой обработке частиц, вызывающей размягчение полимера и появление некоторой клейкости, расширение частиц вследствие испарения вспенивающего агента и последующее склеивание (сплавление) их между собой, в результате чего образуется гомогенная масса с замкнуто-ячеистой структурой.

Этот метод изготовления беспрессового полистирольного пенопласта получил весьма широкое применение во многих странах. По данным фирмы BASF в 1966 г. общий выпуск беспрессового пенополистирола предприятиями фирмы, находящимися в ФРГ, а также в других странах, и по лицензиям фирмы должен был составить около 145 тыс. т, или, принимая за расчетный объемный вес 20 кг/м3, 7,25 млн. м3. Предполагается, что производство пенополистирола на всех этих предприятиях в ближайщие годы возрастет примерно до 250 тыс. т в год, что составит около 12,5 млн. м3 пенополистирола.

Ленинградским научно-исследовательским институтом полимерных пластмасс разработан метод изготовления беспрессового пенополистирола из гранул (суспензионный вспенивающийся полистирол), в принципе мало отличающийся от описанного выше. По ЭТОМУ методу отечественная промышленность выпускает плитный пенопласт марки ПСБ и самозатухающий марки ПСБ-С. Вспенивающийся полистирол представляет собой твердые прозрачные или мутно-молочные частицы полимера, содержащие вспенивающий агент.

Вспенивающийся полистирол получают и результате проведения суспензионной полимеризации мономера стирола в водной среде в присутствии стабилизатора суспензии (поливинилового спирта) и инициатора (перекиси бензоила или динитрила азодиизомасляной кислоты). Полимеризацию проводят в автоклаве емкостью 5 — 20 м3, снабженном лопастной мешалкой и паровой рубашкой. В процессе полимеризации в мономере стирола равномерно распределяется вспенивающий агент — изопентап или изопентановая фракция с температурой кипения 28—45°С. Все компоненты загружают в автоклав одновременно, после чего автоклав закрывают и, вводя сжатый азот, поднимают давление до 2—3 ат. Затем, пуская пар в паровую рубашку, нагревают массу до 70°С, это сопровождается дальнейшим повышением давления до 5—6 ат. В результате интенсивного перемешивания содержимого автоклава мономер диспергируется, и образовавшиеся при этом капли стирола превращаются в процессе полимеризации в твердые сферические или овальные частицы с равномерно распределенным в них вспенивающим агентом.

В ходе процесса полимеризации, который длится не менее 17 ч и сопровождается выделением тепла, требуется периодическое охлаждение автоклава водой для предотвращения перегрева массы. По окончании полимеризации автоклав охлаждают до 40°С, снижают давление и постепенно выгружают продукт, пропуская его порциями через центрифугу для промывки и обезвоживания. Так как влажность такого материала еще очень высока, его подвергают искусственной сушке. Высушенный продукт упаковывают в многослойные крафт-бумажные мешки с полиэтиленовым вкладышем. При хранении полуфабриката в такой упаковке в сухом помещении с нормальной температурой (не выше 25°С) заводы-изготовители гарантируют неизменность свойств продукта в течение 2 месяцев.

Качество вспенивающегося полистирола определяется содержанием остаточного мономера стирола; молекулярным весом полимера (не менее 35 000), содержанием вспенивающего агента и др. С повышением количества мономера стирола во вспенивающемся полистироле снижается теплостойкость, увеличивается способность полимера к старению, кроме того, ухудшаются санитарные условия для работающих в производстве, перерабатывающем полистирол в изделия, вследствие выделения мономера в атмосферу.

Молекулярный вес определяет прочностные и реологические свойства полимера, поэтому повышение этого показателя в полистироле, который используют для изготовления пенопластов, выполняющих одновременно теплоизоляционные и конструктивные функции, весьма желательно. При получении вспенивающегося полистирола с более высоким молекулярным весом содержание вспенивающего агента в нем обычно увеличивают, с тем чтобы его способность вспениваться (кратность расширения) была не хуже, чем у материала с меньшим молекулярным весом и соответственно меньшим содержанием вспенивающего агента. Однако повышенное содержание вспенивающего агента может явиться причиной быстрого улетучивания его из полуфабриката при хранении и переработке.

Технические требования к суспензионному вспенивающемуся полистиролу ПСБ и ПСБ-С

Полистирол | Марка | Цвет гранул | Содержание мономера в %, не более | Содержание вспенивающего агента в %, не менее | Относительная вязкость полимера, не менее | Грануло-метрический состав остаток после просеивания на ситах (ГОСТ 3584-53) с сеткой № 1 в %, не менее | Насыпной вес вспе ненных гранул в г/л, не более | Слипаемость гранул по классам 0, 1, 2, 3 | Затухание образца после вынесения из пламени горелки в сек, не более | Потеря в весе образца в результате воздействия пламени горелки в течение 5 сек в %, не более |

ПСБ (МРТУ | А, | Бесцветные | 0,25 | 4,5 | 1,6 | 60 | 20 | 0 | ||

6-05-959-66) | А, | 0,4 | 4,5 | 1 6 | 60 | 20 | 0 | — | — | |

Б | 0,4 | 4 | 1,6 | 45 | 35 | 1 | — | — | ||

В | 0,5 | 4 | 1.6 | 10 | 50 | 2-3 | — | |||

ПСБ-С (МРТУ 6-05-1019-66) | Ах А» Б В | Мутно молочные | 0,25 0,4 0,4 0,5 | 4 4 4 3,5 | 1,5 1.5 1,5 1,5 | 50 50 30 10 | 25 25 35 50 | 0—1 0-1 2 3 | 5 5 5 5 | 20 20 15 10 |

Примечания: !. Влажность гранульного полуфабриката не должна быть более 1% Гранулометрический состав на ситах с сеткой № 0,5 в % определяют факультативно

Горловский химический комбинат и Кусковский химический завод выпускают вспенивающийся полистирол двух видов: обычный ПСБ и самозатухающий ПСБ-С. По каждому виду предусмотрен выпуск четырех марок: Аь Ао, Б н В (табл. 5)

Вспенивающийся полистрол ПСБ и ПСБ-С перерабатывать в изделия можно по двух- или одностадийной технологии. В подавляющем большинстве случаев применяют двухстадийную технологию, т. е. предварительное вспенивание полуфабриката для получения гранул определенного насыпного веса и окончательное вспенивание или формование изделий из предварительно вспененных гранул в замкнутом объеме. Обе технологические стадии осуществляют путем тепловой обработки исходного полуфабриката и предварительно вспененных гранул полистирола. Между первой и второй стадиями гранулы для подсушки и выравнивания внутреннего давления в ячейках с атмосферным выдерживают обычно при нормальной температуре и свободном доступе воздуха от нескольких часов до нескольких суток.

По одностадийной технологии изделия из полистирольного пенопласта формуют путем тепловой обработки полуфабриката в замкнутом объеме без предварительного вспенивания и выдерживания. Такой способ применяют в редких случаях, в основном при изготовлении изделий с объемным весом не менее 60 кг/м3. При этом способе наблюдается значительное снижение плотности, а следовательно, ухудшение физико-механических свойств материала в готовом изделии по направлению снизу вверх.

В последнее время при строительстве жилых и технических сооружений все чаще стали использоваться прогрессивные технологии. Одной из таких является использование теплоизоляции. Утеплители не вырабатывают тепло, но позволяют эффективно сохранить уже …

Использовать ячеистый бетон застройщики сегодня стали довольно часто. Это вполне естественно, поскольку подобный материал проявляет очень большие возможности. Используя его правильно, удается достигать отличного эффекта. Но все-таки результат во многом …

Владельцы загородных домов используют сайдинг в целях облицовки фасада по многим причинам. Одной из них является простота монтажа изделия. Чаще всего сайдинг устанавливают на каркасную конструкцию, которая предназначена для выравнивания …

msd.com.ua