Производство каучука – Производства каучука и технология изготовления (видео)

Производства каучука и технология изготовления (видео)

Каучук – это натуральный и синтетический эластомер. Он имеет хорошую водонепроницаемость, эластичность и электроизоляционные свойства. Как видите, он имеет много положительных характеристик, которые используются в различных областях. Производство каучука в настоящее время является одним из самых востребованных видов бизнеса, так как его сейчас используют в огромных масштабах.

Производство природного каучука + видео как делают

Конечно же, какая-то доля природного каучука имеется в разнообразных растениях, но, естественно, что не во всех. Не все знают, но даже в одуванчиках имеется небольшое количество каучука, но его необходимо правильно уметь добывать.

Добываемое в растениях вещество смешивается с углеводородами и также их походными. Самое интересное, что природный каучук практически нигде не имеет возможность растворяться. Он не набухает и никак не взаимодействует с такими веществами, как бензин, ацетон, вода, спирт. Зато во время того, когда каучук находится при комнатной температуре, он начинает стареть. То есть, он сморщивается и становится совершенно не пригодным к использованию. Все происходит это, потому что, при комнатной температуре начинается присоединение к каучуку кислорода. Конечно же, при старении каучука его эластичность уменьшается и соответственно прочность его тоже становится намного меньше. А при высокой температуре (около 200 градусов) каучук начинает разлагаться. Когда он соединяется с серой или другими растворами серы, то это ему придает большую эластичность и прочность. Так как природный каучук не имеет никаких вредных веществ, его достаточно легко и быстро перерабатывают в резину. Именно из такого сырья может получиться достаточно крепкая и качественная резина, которую можно использовать в самых разнообразных сферах.

Видео:

Натуральный каучук имеет большое количество положительных характеристик, его достаточно часто используют для производства автомобильных шин. Более 60% от всего каучука используется именно в этом производстве.

Производство синтетического каучука + видео как делают

Синтетический каучук имеет большое количество разнообразных добавок, без которых он не будет иметь все то, что необходимо для нормальной работы с ним. Синтетический каучук производят чаще всего на специализированных предприятиях или заводах, так как именно там имеется все самое необходимое для такого производства. Самый первый каучук произвели достаточно давно.

Для производства каучука использовали полибутадиен. Сначала всем людям казалось, что он замечательный и подходит для использования. Но, через время было замечено, что данный вид имеет слишком низкие механические свойства. Для использования, причем длительного использования он совершенно не подходит. Конечно же, что синтетический каучук делается только из химических материалов, так как получить качественный материал только из безвредных материалов совершенно невозможно.

Синтетический каучук пользуется большой популярностью, и естественно, что его производство пользуется популярностью. Это все связано с тем, что производство синтетического осуществляется намного быстрее, чем природного каучука. Так как для синтетического вида используется большое количество техники и разнообразных технологий, которые упрощают все производство.

Подробное видео как делают синтетический:

Имеется большое количество разнообразных каучуков, но это касается только его химического состава. Достаточно часто любой вид каучука используется в основном в автомобильной промышленности. Так как там он пользуется популярностью. Из него очень легко произвести отличную шину для автомобиля. Каучук, как сказано ранее, совершенно неприхотливый материал, который может выдержать любое внешнее воздействие. Также его можно использовать для производства различных резиновых медицинских препаратов. Как видите, любой каучук считается совершенно безвредным.

moybiznes.org

Производство синтетического каучука

АГТА

Кафедра Химической Технологии Топлива.

Курсовая работа по курсу

«Общая химическая технология »

Производство синтетического каучука.

Выполнил:

Студент 2курса

гр.МАХПуск-08-1

Шаферов Ю.А

Проверил:

Кандидат хим. наук

Раскулова Т.В.

Ангарск 2011

СОДЕРЖАНИЕ

1. Введение

2. Основные свойства каучуков общего назначения

2.1 Сопоставление свойств основных видов каучуков

3. Технологии и производство

3.1 Виды полимеризации

4. Бутадиен-стирольные каучуки

4.1 Физические характеристики эмульсионных бутадиен-стирольных каучуков с различным содержанием стирольных звеньев

4.2 Свойства вулканизаторов низкотемпературных эмульсионных бутадиен-метилстирольных каучуков, содержащих около 23% стирольных звеньев

5. Реактор-полимеризатор

6. Заключение

6. Список литературы

1. Введение

В настоящее время на рынке присутствует большое разнообразие каучуков, по свойствам и характеристикам их можно разделить на два крупных сегмента: каучуки общего назначения и каучуки специального назначения.

Целый ряд событий повлиял на изобретение синтетического каучука: индустриальная революция, прогресс в моторостроении, две мировые войны, растущий спрос на каучук и дефицит натурального каучука спровоцировали мировой спрос на эластомеры. Синтетические каучуки стали необходимой альтернативой натуральному каучуку и придали дополнительные свойства изделиям.

В настоящее время на рынке присутствует большое разнообразие каучуков по свойствам и характеристикам. Но в самом общем виде их можно разделить на два крупных сегмента: каучуки общего назначения и каучуки специального назначения.

Таблица 1

Каучуки общего назначения используются в тех изделиях, в которых важна сама природа резины и нет каких-либо особых требований к готовому изделию. Каучуки специального назначения имеют более узкую сферу применения и используются для придания резино-техническому изделию (шинам, ремням, обувной подошве и т.д.) заданного свойства, например, износостойкости, маслостойкости, морозостойкости, повышенного сцепления с мокрой дорогой и т.д. Чаще всего один каучук сочетает в себе несколько свойств, поэтому подбор каучуков в рецептуре резино-технического изделия для определенных областей является тщательной работой технологов.

Спецкаучуки применяются в резино-технической промышленности в гораздо меньших количествах по сравнению с каучуками общего назначения. Области применения каучуков общего назначения и специального назначения также имеют различия. Поэтому в данном обзоре будут подробно рассмотрены только каучуки общего назначения, которые имеют схожие способы получения, переработки и применения.

Свойства синтетических каучуков определяют их области применения. Создание рецептуры резино-технического изделия сопровождается подбором различных видов каучуков, наполнителей, мягчителей и др. Правильное сочетание всех компонентов в рецептуре позволяет получить резино-техническое изделие с заданными свойствами.

2.Основные свойства каучуков общего назначения

Бутадиен-стирольный каучук

Бутадиен-стирольный каучук обладает отличным сочетанием функциональных свойств в различных областях применения. Этот каучук считают лучшим каучуком общего назначения благодаря отличным свойствам высокой стойкости к истиранию и высокому проценту наполняемости. С увеличением содержания звеньев стирола (α-метилстирола) в сополимере снижается эластичность каучука, ухудшается морозостойкость, но увеличиваются прочностные показатели. Характерной особенностью бутадиен-стирольных (α-метилстирольных) каучуков является низкое сопротивление разрыву ненаполненных вулканизатов. Эти каучуки имеют более высокую температуру стеклования по сравнению с натуральным каучуком и уступают натуральному каучуку по морозостойкости. Важным преимуществом бутадиен-стирольных каучуков перед натуральным каучуком является меньшая склонность к образованию трещин, более высокая износостокость, паро- и водонепроницаемость, лучшее сопротивление тепловому, озонному и световому старению. Хорошими диэлектрическими свойствами обладают каучуки с высоким содержанием стирола (количество стирола в смеси мономеров 50 вес. % и выше).

Полибутадиеновый каучук

Большая часть полибутадиенового каучука в настоящее время производится 1,4-цис типа, но некоторые имеют смешанную структуру звеньев. Будучи ненасыщенным каучуком, он с легкостью вулканизуется с серой. Полибутадиеновый каучук обладает отличной стойкостью к низким температурам и к истиранию. Но при этом, он не обладает высокой прочностью при растяжении и обычно наполняется упрочняющими добавками. Он также имеет меньшую прочность на растяжение, плохую технологическую переработку и плохое сцепление с дорогой по сравнению с натуральным каучуком. Поэтому в рецептурах резинотехнических изделий он перемешивается с натуральным каучуком или бутадиен-стирольным каучуком.

Полибутадиеновые каучуки используются в большом количестве в смесях с другими эластомерами, для придания хорошего свойств гистерезиса и стойкости к истиранию. Смеси полибутадиена с бутадиен-стирольным или натуральным каучуками широко используются в легковых и грузовых шинах для улучшения устойчивости к растрескиванию. Кроме этого полибутадиеновый каучук используется как модификатор в смесях с другими эластомерами для улучшения морозостойких свойств, стойкости к тепловому старению, истиранию и растрескиванию.

Бутилкаучук

Бутилкаучук имеет уникальную способность удерживать воздух, что обеспечивает ему безусловный приоритет в шинной промышленности при производстве камер и диафрагм. Автомобильные камеры из бутилкаучука сохраняют исходное давление воздуха в 8-10 раз дольше, чем аналогичные камеры из натурального каучука, что повышает срок службы шины минимум на 10-18% по сравнению с натуральным каучуком. Каучук стоек к воздействию озона и имеет хорошую стойкость к полярным растворителям, водным растворам кислот и окисляющих реагентов. Он обладает хорошей стойкостью к животному и растительному маслу, но бутилкаучук нестоек к воздействию минеральных масел.

Прочность на разрыв бутилкаучука немного меньше по сравнению с натуральным каучуком, но при высоких температурах этот показатель одинаковый для обоих каучуков. Стойкость к истиранию хорошая, когда каучук тщательно наполнен (также как остаточная деформация сжатия), но упругость все же остается очень низкой. К недостаткам бутилкаучука относятся его низкая скорость вулканизации, неудовлетворительная адгезия к металлам, плохая совместимость с некоторыми ингредиентами, малая эластичность при обычных температурах, высокое теплообразование при многократных деформациях.

Некоторые из этих существенных недостатков бутилкаучука (такие, как низкая скорость вулканизации, препятствующая его применению в смесях с другими каучуками, низкая адгезия ко многим материалам, особенно металлам) устраняются частичным изменением химической природы полимера. Например, введением в макромолекулы каучука небольшого количества атомов галогенов. Бромбутилкаучук (от 1 до 3.5 вес. % брома) перерабатывается и смешивается с ингредиентами так же, как и бутилкаучук. Но при этом бромбутилкаучук вулканизуется значительно быстрее, чем бутилкаучук. Скорость вулканизации бромбутилкаучука сравнима со скоростью вулканизации натурального, бутадиен-стирольного и других каучуков, что делает возможным его применение в смесях с этими эластомерами. Близкими свойствами обладают и другие галогенированные бутилкаучуки, например, хлорбутилкаучук (1.1 — 1.3 вес. % хлора). Однако скорость вулканизации и свойства вулканизатов хлорбутилкаучука несколько ниже, чем бромбутилкаучука.

Этиленпропиленовые каучуки

Этиленпропиленовые каучуки самые легкие каучуки, которые имеют плотность от 0,86 до 0,87. Свойства зависят от содержания и вариации этиленовых звеньев в сополимерных звеньях. Этиленпропиленовый каучук не содержит двойных связей в молекуле, бесцветный, имеет отличную стойкость к воздействию тепла, света, кислорода и озона. Для насыщенных этилен-пропиленовых каучуков применяется перекисная вулканизация. Каучук этилен-пропилен-диеновый, который содержит частичную ненасыщенность связей, допускает вулканизацию с серой. Он немного меньше устойчив к старению, чем этилен-пропиленовый каучук.

Насыщенный характер сополимера этилена с пропиленом сказывается на свойствах резин на основе этого каучука. Устойчивость данных каучуков к теплу и старению намного лучше, чем у бутадиен-стирольного и натурального каучуков. Готовые резиновые изделия имеют также отличную стойкость к неорганическим или высокополярным жидкостям таким, как кислоты, щелочи и спирты. Свойства резины на основе данного вида каучука не изменяются после выдерживания ее в течение 15 суток при 25С в 75%-ной и 90%-ной серой кислоте и в 30%-ной азотной кислоте. С другой стороны стойкость к алифатическим, ароматическим или хлорсодержащим углеводородам достаточно низкая.

Все виды этилен-пропиленовых каучуков наполняются упрочняющими наполнителями, такими как сажа, чтобы придать хорошие механические свойства. Электрические, изоляционные и диэлектрические свойства чистого этилен-пропиленового каучука экстраординарны, но также зависят от выбора наполняющих ингредиентов. Их эластичные свойства лучше, чем у многих синтетических каучуков, но они не достигают уровня натурального каучука и бутадиен-стирольного каучука. Эти каучуки имеют два значительных недостатка. Они не могут быть перемешаны с другими простыми каучуками и неустойчивы к воздействию масла.

mirznanii.com

Синтетические каучуки — База знаний

Синтетические каучуки

Данные продукты нефтеперерабатывающей промышленности также относятся к полимерным материалам, хотя имеют мало общего с предыдущими веществами. Главное физическое отличие синтетических каучуков от остальной группы полимеров заключается в том, что они не термопластичны. Их относят к группе эластомеров, то есть веществ, которые в своем нормальном состоянии способны деформироваться под действием нагрузки. После того, как давление прекращается, они возвращаются в первичную форму. В мире существует альтернатива данным веществам. Называется она природными каучуками и производится из сока дерева гевея. Масштабов производства натурального материала недостаточно для того, чтобы удовлетворить потребности рынка. Особенно ярко это было продемонстрировано во время Второй мировой войны, когда большая часть плантаций гевеи находилась под контролем Японии. Это стало толчком к развитию данного направления нефтехимии в Западных странах. На сегодняшний день синтетические материалы занимают практически 65% всего рынка каучуков.

В качестве мономеров каучуковых цепочек выступают вещества, сопряженные диены. Их отличие в том, что они имеют две двойные связи между атомами углерода. Самым востребованным из них является дивинил (1,3-бутадиен):

Рис. 22

Вторым по важности мономером является изопрен – вещество, которое очень близко к дивинилу, но имеет на один атом углерода больше:

Рис. 23

Интересной особенностью реакции полимеризации является то, что между 2 и 3 атомом молекулы образуется двойная связь, в то время как между 1 и 4 – одинарная:

Рис. 24

Благодаря таким двойным связям, материал имеет повышенную эластичность, которая характерна только для этого рода полимеров.

Стоит также понимать, что между исходными каучуками и готовой резиной есть очень большая разница. Резины производятся на основе каучука в процессе вулканизации. При термической обработке с добавлением специального ингредиента (вулканизатора) отдельные молекулярные цепочки переориентируются в поперечном направлении, что придает материалу большей прочности. Чаще всего дополнительным элементом выступает сера.

История синтетических каучуков

Своей широкой популярностью каучуки обязаны сразу нескольким открытиям. Несмотря на то, что материал был известен тысячи лет, его практически не использовали, поскольку он не имел достаточной прочности. В 1840 году Джон Гудийер смог существенно улучшить свойства каучука, открыв процесс вулканизации. Уже через шесть лет его технология смогла найти практическое применение. Роберт Томпсон запатентовал первую в мире пневматическую шину. Ее существенным преимуществом были износостойкость и комфортабельность. По сравнению с деревянными колесами тогдашних экипажей, шина была настоящей находкой. К сожалению, технологию не удалось поставить на промышленные рельсы, поскольку не было возможности производить тонкую резину.

Только через сорок лет шотландский изобретатель Джон Данлоп смог усовершенствовать процесс производства резины. На основанном им предприятии производились шины для велосипедов, экипажей, а потом автомобилей. И вот тогда каучук стал действительно востребованным в Европе. В Бразилию стали съезжаться миллионы людей, которые хотели добывать сырье и продавать его в Старом Свете.

Однако промысел просуществовал совсем недолго. Вывоз семян гевеи был запрещен властями Бразилии. Но при этом они так и не смогли уберечь себя от воровства. Уже в 1886 Генри Уикгем смог похитить около ста тысяч семян этого дерева. После того, как гевея была привезена в Азию, потребовалось некоторое время на организацию плантаций. Меньше чем через десятилетие Азия стала основным поставщиком натурального каучука на мировом рынке. Цейлон и Малайзия предложили более низкие цены, тем самым вытеснив Бразилию с рынка. Спрос на каучуковую резину рос с каждым днем. Связано это было с новыми изобретениями в производстве шин и популяризацией автомобильного транспорта. Уже в 1891 году была изобретена первая сменная шина братьями Мишлен. А всего через девять лет компания «Гудиер» представила свои первые бескамерные шины. Быстрое развитие автомобильной промышленности привел к серьезному увеличению роста спроса на каучуковые резины. Но натуральный материал не мог удовлетворить всех потребителей – возникла серьезная потребность в альтернативе натуральному каучуку.

Быстро найти синтетическую замену не смогли. Было проведено множество экспериментов, которые давали лишь частичный результат. Самого большого успеха удалось добиться русскому ученому Ивану Кандакову. Ему удалось синтезировать эластичный полимер. Однако открытый материал не нашел широкого применения. Только в 1909 году в Германии удалось получить первый синтетический каучук. В основу были положены наработки русского химика. Патент на производство синтетического каучука был зарегистрирован на имя немецкого химика Фринца Гофмана.

В этом же году в России был представлен доклад выдающегося химика Сергея Лебедева. Он продемонстрировал всем свое открытие. Оно заключалось в получении эластичного полимерного материала путем термополимеризации. Интересной особенностью этого открытия стало то, что именно данный принцип был положен в основу промышленного производства синтетического каучука. Это было первое предприятие своего рода не только на территории России, но и во всем мире.

Первая мировая война и переворот, устроенный большевиками, стали толчком для развития новой отрасли промышленности. Перед Советским Союзом встала серьезная проблема. Получать натуральный каучук было невозможно, поскольку страна находилось в блокаде. Единственным вариантом оставалось создать собственное производство синтетического каучука. Поэтому в 1926 году было проведен конкурс на разработку промышленного проекта по производству синтетического каучука. Было предложено два варианта. В первом случае химик Бызов предлагал получать эластичный полимер из добываемого нефтяного сырья. Однако тогдашние мощности не позволяли наладить серийное производство. В связи с этим на конкурсе победил проект Лебедева. Согласно его идеи синтезировать каучук стоило на основе бутадиена, который изготавливался путем переработки этилового спирта. За свой проект Лебедев получил звание академика наук и орден Ленина. Производство оказалось настолько инновационным, что в его существование долго не могли поверить в Западных странах, называя его не более чем выдумкой и обманом.

Первое предприятие по данному проекту было открыто в Ярославле в 1932 году. Следом за ним были основаны предприятия в Воронеже, Казани и Ефремове. Каждое предприятие имело одинаковые производственные мощности. В общем случае страна могла получать 40 тыс. тонн синтетического каучука в год. Предприятия открывались в близком месте от сырьевой базы. Поскольку в качестве основы использовался этиловый спирт, то и размещались заводы вблизи от плантаций картофеля. В качестве катализатора процесса производства использовался натрий. Такой способ производства не мог похвастаться высокой эффективностью. Его главным достоинством была невысокая цена, что было очень важно для страны в тот момент.

Вторым производителем синтетического каучука в мире стала Германия. Интересно, что причины у страны были те же, что у СССР. После начала Второй мировой войны страна оказалась в эконмической блокаде. Именно это стало толчком к открытию собственных производственных мощностей для изготовления синтетического каучука. Первым предприятием стал завод в городе Шкопау. Процесс производства полимера серьезно отличался и был более совершенным. Синтетический каучук производился путем реакции сополимеризации. При этом использовался стирол и бутадиен. Все это происходило в водной среде, что позволяло получить качественный полимер. Производство имело высокую эффективность, и уже до конца войны группа предприятий могла производить практически 180 тыс. тонн в год.

США также были вынуждены открыть собственное производство, поскольку все плантации гевеи в Азии оказались под контролем Японии, а поставки прекратились сразу же после атаки на Перл-Харбор. В итоге правительство приняло кардинальное решение начать собственное производство синтетического каучука. Всего за несколько лет в стране было открыто более полусотни заводов по производству данного полимера. Интересным фактом является то, что после окончания войны все производственные мощности перешли в собственность правительства.

Поскольку победу в войне одержал антигитлеровский блок, то производственные мощности Германии были разделены между союзниками. Советскому Союзу удалось получить завод из города Шкопау. Он был полностью демонтирован и вывезен в Воронеж. После освоения нового способа производства СССР стал лидером в производстве синтетического каучука.

В конечном итоге, на основе бутадиеностиролового каучука были разработаны собственные виды полимера. При этом никто не забыл про более традиционный способ производства полимера. Было принято решение изготавливать каучук на основе искусственного спирта, а не натурального, что еще больше удешевило его себестоимость. Открылось несколько предприятий. После этого разрабатывались технологии по производству полимера с помощью различных продуктов нефтехимии. Производства стали выпускать полиизопреновый синтетический каучук. Этот материал очень близок по своим качествам к натуральному сырью.

Производство синтетических каучуков

Упрощенная блок-схема производства различных типов синтетического полимера представлена ниже:

Рис. 25

Производство синтетического каучука имеет свои особенности и сложности. Главной из них является необходимость синтезировать большое количество разнообразных мономеров. Именно поэтому процесс газофракционирования так важен в нефтеперерабатывающей промышленности – он позволяет получить на выходе индивидуальные фракции необходимых легких углеродов. Наиболее интересными для данной отрасли являются бутан и изобутан, которые также получают на нефтеперерабатывающих заводах. После процедуры пиролиза и разделения сырье передается на дальнейшую переработку.

Первым этапом дальнейшего производства является дегидрирование веществ. Таким образом удается получить двойные связи углеродов после того, как будут удалены лишние атомы водорода. После такой процедуры удается добыть изопрен и бутадиен. Это самые важные материалы для процесса полимеризации синтетического каучука. Вещества производятся другими способами. Например, при пиролизе жидких газов удается получить изопрен. Кроме того, данное вещество возможно получить на основе изобутилена и формальдегида.

Поскольку синтетический каучук представляет собой сополимер, то в качестве дополнительных веществ часто используется стирол и его производные. Например, распространенной «добавкой» является метилстирола, который получается в результате добавления полипропилена вместо этилена. Важным веществом может также стать акрилонитрил. Его изготавливают на основе аммиака и пропилена. В зависимости от способа производства удается получить несколько полимерных материалов каучуковой группы. В Российской Федерации принята классификация, согласно которой полибутадиеновый каучук имеет маркировку СКД, сополимер бутадиена и стирола может иметь маркировку БСК и ДССК. Отличие всех этих материалов заключается в способе производства полимер и применяемых для этого основ. В результате удается изготовить огромное разнообразие эластичных полимеров. Наиболее распространенным является изопреновый каучук (СКИ), который по своим качествам очень близок к натуральному. Одной из его разновидностей является бутилкаучук (БК), химическое название которого изопрен-изобутиленовый.

В отдельные группы также выделяют сополимеры этилена и пропилена, в которые добавляется небольшая часть диенов. Отнести их к чистым каучукам нельзя, но они нашли широкое применение в определенных сферах. Для получения определенных качеств в полимеры часто добавляют хром и бром. Они включаются в цепочки полимеров, придавая им нужные характеристики.

Одной из наиболее востребованных современных групп каучуков являются ТЭП. Расшифровывается аббревиатура как термоэластопласты. То есть данные вещества обладают свойствами всех полимеров. Они достаточно пластичны в нормальном состоянии и могут быть обработаны традиционными для термопластов методами.

Синтетические каучуки в СИБУРе

Производством каучука занимаются несколько предприятий холдинга, которые расположены в Воронеже, Тольятти и Красноярске. Холдинг является одним из крупнейших производителей эластичных полимеров в мире, занимая шестую позицию в списке. Все предприятия холдинга выпускают большинство известных типов синтетического каучука. В качестве сырьевой базы используется бутадиен, изопрен собственного производства, а в качестве сополимеров – стирол, акрилонитрил и изобутилен.

Предприятия используют преимущественно собственное сырье. Поставляется оно в цистернах с «СИБУР-Нефтехима», завода в Томске и некоторых предприятий компании «Лукойл». В большинстве своем сырье поступает в виде веществ с различным составом, после чего проходит процесс фракционирования на месте. Очень много сополимеров поставляются от сторонних производителей, что позволяет обеспечить производственные мощности холдинга постоянной загрузкой. Одним из партнеров компании является белорусский производитель «Полимир».

После того, как мономеры пройдут необходимую очистку, они поддаются полимеризации. Для получения различных типов материалов используются различные вещества и среды производства. Очень часто применяется водяная суспензия, в которую могут добавляться небольшие кусочки готового каучука. Именно вокруг таких частичек собираются остальные, что и позволяет получить готовые материалы. Существенное отличие имеет производство изопрена. Для этого используется среда из углеводородных растворителей.

После проведения реакции полимеризации полученные материалы очищают от ненужных примесей (воды, растворителей и т.д.). Интересной особенностью производства является то, что большая часть продукции поставляется в другие страны. Главным потребителем является Китай. Кроме того, на основе некоторых типов каучуков производятся экологические шины компании «Континентал». Также на Воронежском предприятии изготавливаются многие разновидности ТЭП, которые нашли свое применение во многих специализированных сферах. Компания СИБУР занимается выпуском синтетического каучука и внедрением большого количества современных технологий.

Применение синтетических каучуков

Большая часть продукции резинового типа производится на основе синтетических каучуков. Вещество используется для производства материалов для любой сферы промышленности, в том числе и пищевой. На основе резин выпускают автомобильные шины, изоляционные материалы, медицинские костюмы, непромокаемую одежду, обувь и т.д. Самым крупным потребителем материалов на основе синтетического каучука являются автомобильные компании. Именно шины являются наиболее востребованным товаром из синтетического каучука. В настоящее время в мире действует около пятисот заводов по производству автомобильных покрышек, которые выпускают более одного миллиарда единиц товара в год.

Очень важными материалами также являются ТЭП полимеры. Они используются при производстве большого количества строительных материалов. Самой важной сферой применения этих полимеров является дорожное строительство. Положительные качества материала позволяют продлить срок службы дорожного покрытия практически в три раза. На сегодняшний день применение ТЭП при строительстве дорог является обязательным условием. В Китае уже практически сто процентов дорожного покрытия изготавливается с применением ТЭП полимеров в качестве вяжущих веществ. Такая технология позволила бы решить постоянную проблему нашей страны.

Важным применением синтетических каучуков является производство латекса. Его присадки добавляются в строительные лакокрасочные материалы, пропиточные жидкости, отделочные материалы и многое другое. Кроме того, на основе этой группы производятся товары народного потребления, игрушки, медицинские инструменты, элементы одежды, обуви и т.д. В любой сфере деятельности человека, где возникает потребность в эластичных материалах, применяются синтетические каучуки. При этом искусственные полимеры обладают гораздо большим набором положительных качеств, чем их натуральные аналоги.

pro-ptr.ru

Производство синтетического каучука

Синтетические каучуки представляют собой полимеры, способные перерабатываться в резину с помощью вулканизации. Их появлению предшествовал дефицит натурального каучука и растущий спрос на эластомеры. В настоящее время на рынке присутствует огромное количество марок синтетических каучуков различных по свойствам и назначению. Условно их можно разделить на два больших класса: каучуки общего и специального назначения.

Синтетический каучук общего назначения применяется в производстве автомобильных шин и деталей, уплотнительных колец и других изделиях широкого потребления. Как правило, каучуки общего назначения сочетают в себе большое количество свойств, что делает их более универсальными по сравнению с каучуками специального назначения. Однако узкая сфера применения того или иного синтетического полимера объясняется идеальной балансировкой его рецептуры с целью достижения необходимых свойств.

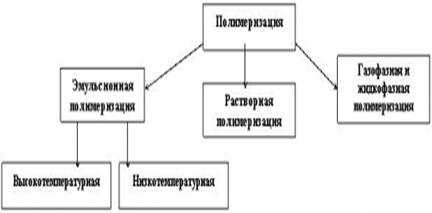

Получение синтетического каучука происходит путем полимеризации мономеров, полученных из фракций сырой нефти. В зависимости от среды протекания реакции, различают четыре вида полимеризации: жидкофазная, эмульсионная, газофазная и растворная. От способа производства каучука напрямую зависят его свойства. Например, бутадиен-стирольный синтетический каучук, занимающий более 50% рынка производства синтетических каучуков, благодаря его внедрению в автопромышленность, производится путем высокотемпературной эмульсионной полимеризации. Этот способ позволяет добиться оптимальных физический свойств того или иного типа резиновых изделий. Производство синтетического каучука напрямую зависит от используемых мономеров: бутадиен, стирол, изопрен, пропилен, бензол, изопрен, этилен. Их сочетание и способ полимеризации определяет конечные свойства каучука, а также его назначение.

В сравнении с природным каучуком его синтетический аналог является более выгодным и перспективным материалом. Во-первых, он более универсален. Современные способы производства позволяют получить материал, обладающий оптимальными свойствами для той или иной сферы применения. Кроме того, производство синтетических каучуков обходится гораздо дешевле.

В последние годы синтетические каучуки нашли широкое применение не только в автомобильной промышленности, но и в звуко-, тепло-, гидро- и воздухоизоляции зданий, а также в производстве пневматической, гидравлической, медицинской и вакуумной технике. Кроме того, этот материал широко используется в ракетостроении в качестве полимерной основы для производства твердого ракетного топлива с порошком аммиачной селитры в качестве наполнителя.

5806014.ru

Производство каучука — Бизнес идеи 2019

Каучук — это натуральный и синтетический эластомер. Он имеет хорошую водонепроницаемость, эластичность и электроизоляционные свойства. Как видите, он имеет много положительных характеристик, которые используются в различных областях. Производство каучука в настоящее время, это один из самых востребованных видов бизнеса, так как его сейчас используют в огромных масштабах.

Содержание

- 1 Производство природного каучука

- 2 Производство синтетического каучука

Производство природного каучука

Конечно же, какая-то доля природного каучука имеется в разнообразных растениях, но, естественно, что не во всех. Не все знают, но даже в одуванчиках имеется небольшое количество каучука, конечно же, его необходимо правильно уметь добывать. Добываемое в растениях вещество смешивается с углеводородами и также их походными. Самое интересное, что природный каучук практически нигде не имеет возможность растворяться. Он не набухает и никак не взаимодействует с такими веществами, как бензин, ацетон, вода, спирт. Зато во время того, когда каучук находится при комнатной температуре, он начинает стареть. То есть, он сморщивается и становится совершенно не пригодным к использованию. Все происходит это, потому что, при комнатной температуре начинается присоединение к каучуку кислорода. Конечно же, при старении каучука его эластичность уменьшается и соответственно прочность его тоже становится намного меньше.

А при высокой температуре (около 200 градусов) каучук начинает разлагаться. Когда он соединяется с серой или другими растворами серы, то это ему придает большую эластичность и прочность. Так как природный каучук не имеет никаких вредных веществ, его достаточно легко и быстро перерабатывают в резину. Именно из такого сырья может получиться достаточно крепкая и качественная резина, которую можно использовать в самых разнообразных сферах. Производство каучука данного типа практически не осуществляется, так как он существует в природе, правда, не в совсем готовом виде. Поэтому он проходит всего, несколько этапов, которые помогают сделать его совершенно спокойным ко всем разнообразным воздействиям. В сыром виде каучук можно найти достаточно редко и то, в небольшом количестве. В сыром виде достаточно часто принимают за резиновый клей. Помимо того, что его так называют, он еще таковым и есть. Так как натуральный каучук имеет большое количество положительных характеристик, его достаточно часто используют для производства автомобильных шин. Более шестидесяти процентов от всего каучука используется именно в этом производстве.

Производство синтетического каучука

Синтетический каучук имеет большое количество разнообразных добавок, без которых он не будет иметь все то, что необходимо для нормальной работы с ним. Синтетический каучук производят чаще всего на специализированных предприятиях или заводах, так как именно там имеется все самое необходимое для такого производства. Самый первый каучук произвели достаточно давно.

Для производства каучука использовали полибутадиен. Сначала всем людям казалось, что он замечательный и подходит для использования. Но, через время было замечено, что данный вид имеет слишком низкие механические свойства. Для использования, причем длительного использования он совершенно не подходит. Конечно же, что синтетический каучук делается только из химических материалов, так как получить качественный материал только из безвредных материалов совершенно невозможно.

Синтетический каучук пользуется большой популярностью, и естественно, что его производство пользуется популярностью. Это все связано с тем, что производство синтетического осуществляется намного быстрее, чем природного каучука. Так как для синтетического вида используется большое количество техники и разнообразных технологий, которые упрощают все производство.

Подробное видео как делают синтетический:

Имеется большое количество разнообразных каучуков, но это касается только его химического состава. Достаточно часто любой вид каучука используется в основном в автомобильной промышленности. Так как там он пользуется популярностью. Из него очень легко произвести отличную шину для автомобиля. Каучук, как сказано ранее, совершенно неприхотливый материал, который может выдержать любое внешнее воздействие. Также его можно использовать для производства различных резиновых медицинских препаратов. Как видите, любой каучук считается совершенно безвредным.

Прочитали? А теперь посмотрите 10 правил успеха в бизнесе от гениального бизнесмена Джека Ма

Его стартовый капитал в 20000 долларов ему помогли собрать жена и друг. Он первый бизнесмен с материкового Китая, чьё фото было опубликовано на обложке журнала Forbes. Он является самым богатым человеком в Китае и 18-м в списке самых богатых людей в мире. Его состояние оценивается в 29,7 миллиарда долларов. Его зовут Джек Ма, и он является основателем Alibaba.com, и вот его 10 правил успеха:

inask.ru

Производство синтетического каучука — часть 2

Наиболее сложными проблемами, сдерживающими использование этилен-пропиленовых каучуков в шинном производстве, являются неудовлетворительная прочность с кордом и невозможность совулканизации протекторных резин с резинами на основе других каучуков. После решения этих проблем потребление этилен-пропиленовых каучуков может значительно расшириться.

Цис-1,4-полиизопреновый каучук

Синтетический каучук цис-1,4-полиизопрен довольно легок (плотность 0,90 до 0,91). Полиизопреновый каучук на все 100% состоит из углеводородного каучука (за исключением маслонаполненных марок) в отличие от натурального каучука, который имеет в своем составе протеины, смолы и т.д. (до 6%).

Несмотря на химическую идентичность с натуральным каучуком, синтетический полиизопреновый каучук имеет небольшие различия с преимуществами и недостатками по сравнению с натуральным каучуком. В то время как натуральный каучук не очень однородный в цвете, вязкости и чистоте, синтетический полиизопрен более однородный, легок в переработке, светлее в цвете и более чистый. Но он имеет немного худшие характеристики в прочности сырого полимера (эта характеристика особенно важна при изготовлении шины) и в модуле. Полиизопреновый каучук обладает более высоким удлинением, чем натуральный каучук. Вот небольшие различия свойств вулканизованных каучуков.

2.1Сопоставление свойств основных видов каучуков

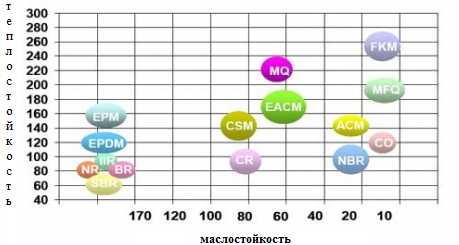

Сопоставление некоторых свойств каучуков общего и специального назначения представлены на диаграмме ниже. Ось абсцисс характеризует маслостойкость каучуков – ординат – теплостойкость.

Сопоставление некоторых свойств каучуков общего и специального назначения

Рис 1.

(а) SBR — бутадиен-стирольный каучук, BR — бутадиеновый каучук, NR — натуральный каучук, IIR — бутилкаучук, EPDM — этилен-пропилен-диеновый каучук, EPM — этилен-пропиленовый каучук, CR — хлоропреновый каучук, CO — эпихлоргидриновый каучук, ACM — акрилатный каучук, NBR — бутадиен-нитрильный каучук, CSM, EACM, CR, MQ, FMQ

3.Технологии и производство

В основе производства синтетических каучуков лежит процесс полимеризации в присутствии различных катализаторов.

Исходным сырьем в получении каучуков является сырая нефть, которую разделяют на фракции (углеводороды определенного размера) и далее уже используют в синтезе необходимых мономеров. Мономеры используют для производства синтетических каучуков различными методами полимеризации.

Рис.2

3.1 Виды полимеризации

В зависимости от фазового состояния среды, в которой протекает реакция полимеризации, различают несколько видов процесса: жидкофазная, газофазная, эмульсионная и растворная полимеризация. Синтетические каучуки, полученные по разным способам полимеризации, отличаются структурой, следовательно, и свойствами.

Рис 3.

Газофазная и жидкофазная полимеризация

Полимеризация бутадиена под влиянием металлического натрия в жидкой среде мономера была первым промышленным методом синтеза каучука. Немного позже был разработан и внедрен в промышленность газофазный метод полимеризации бутадиена. Газофазная полимеризация имела ряд преимуществ по сравнению с полимеризацией в среде жидкого мономера (жидкофазная полимеризация): щелочной металл использовался в виде катализаторной пасты, что увеличивало его поверхность. Получаемый полимер получался более однородным по качеству, производство каучука упростилось и стало более безопасным, также появилась возможность частичной механизации.

В качестве основного компонента катализаторной пасты использовались щелочные металлы: натрий, калий и литий. Наибольшее распространение получил натриевый катализатор, но получаемый каучук характеризовался недостаточной морозостойкостью и эластичностью. В присутствии лития каучук получался с меньшим содержанием 1,2-звеньев в составе полибутадиена, каучук имел лучшую морозостойкость и эластичность. При полимеризации на щелочных металлах получались полимеры с высоким молекулярным весом. Из-за возможных неоднородностей катализатора и местных перегревов реакционной массы иногда наблюдалось образование «хрящей» — твердых трехмерных образований, резко ухудшающих качество каучука.

Газофазная полимеризация применялась в 30-е годы, но после введения эмульсионной полимеризации, ее популярность резко снизилась. Сегодня газофазная полимеризация сохранилась на единичных заводах, но объем производства каучука по данной технологии очень незначителен.

Общим недостатком жидкофазного и газофазного способа полимеризации считается периодичность и невысокое качество каучука по ряду технических показателей.

Эмульсионная полимеризация

Основными преимуществами полимеризации в эмульсии перед полимеризацией в массе мономера (жидкофазной полимеризацией) заключается в том, что процесс протекает с большей скоростью и его можно организовать по непрерывной схеме. Кроме этого процесс хорошо регулируется, так как тепло реакции отводится равномерно, и получаемый полимер имеет более высокий молекулярный вес, более однороден по структуре и качеству. В зависимости от температуры, при которой протекает реакция полимеризации в эмульсии, различают высокотемпературную и низкотемпературную эмульсионную полимеризацию. Низкотемпературные эластомеры обладают более высокими физико-механическими показателями по сравнению с высокотемпературными.

Растворная полимеризация

Полимеризация в растворе обеспечивает эффективный теплообмен в массе раствора, в котором протекает реакция. Поэтому полученный полимер более однороден и обладает лучшим комплексом свойств. Применение органических растворов позволяет использовать в процессе полимеризации различные эффективные каталитические системы, с помощью которых можно осуществлять направленный синтез эластомеров, создавать высокомолекулярные соединения с заданной структурой и свойствами. Технологическая трудность при проведении таких процессов заключается в необходимости работы с катализаторами, многие из которых являются высоко реакционными соединениями, которые изменяют свойства при хранении. Использование таких каталитических систем требует тщательной подготовки и очистки мономеров и растворителей, которые используются в синтезе.

4. Бутадиен-стирольные каучуки

Дивинил-стирольные каучуки, стирольные каучуки, БСК, СКС, СКМС, ДССК, америпол, интол, карифлекс, крилен, нипол, плайофлекс, SBR, синпол, солпрен, стереон, тьюфден, филпрен, юниден), сополимеры бутадиена со стиролом илиметилстиролом общей формулылы:

(R-H

или СН3).

Мономеры сополимеризуют в эмульсии или растворе.

Структура и свойства каучуков. Содержание стирольных (метилстирольных) звеньев в макромолекуле бутадиен-стирольных каучуков различных типов составляет 8-45%. В макромолекулах наиб. распространенных эмульсионных сополимеров, содержащих 23-25% стирольных звеньев, 60-70% звеньев бутадиена присоединены в положениях 1,4-транс, 12-20% — в положениях 1,4-цис и 15-18% — в положениях 1,2. В макромолекулах таких же каучуков, синтезированных в р-ре, содержание бутадиеновых звеньев 1,4-транс, 1,4-цис и 1,2 составляет соотв. > 40, 35-40 и ок. 25%. Вследствие нерегулярности строения бутадиен-стирольные каучуки не кристаллизуются.

Среднечисловая мол. Масса

эмульсионных каучуков составляет ~ 105, полученных в р-ре — 1,5*105, индекс полидисперсности -соотв. 4-7 и 1,5-2,0 ( среднемассовая мол. масса). Макромолекулы бутадиен-стирольных каучуков имеют разветвленное строение. Каучуки содержат значит. кол-no микрогеля. Их ненасыщенность составляет, как правило, до 90% от теоретической. Бутадиен-стирольные каучуки растворяются в ароматич., алициклич. и алифатич. углеводородах. Многие физ. св-ва каучуков зависят от содержания в них стирольных звеньев (см. табл. 1).4.1 Физические характеристики эмульсионных бутадиен-стирольных каучуков с различным содержанием стирольных звеньев

Таблица 2

Под действием BF3 или Н2 [SnCl6] при 160-180 °С бутадиен-стирольные каучуки изомеризуются. При обработке в растворе серной кислотой (180°С) они циклизуются. Гидрохлорирование каучуков при 70-100°С и повышенном давлении сопровождается их деструкцией. При действии л-толуолсульфонилгидразида на раствор бутадиен-стирольного каучука в диметиловом эфире диэтиленгликоля (диглиме) происходит исчерпывающее гидрирование двойных связей.

Окисление бутадиен-стирольных каучуков приводит к глубоким структурным изменениям, сопровождающимся ухудшением их свойств. Для стабилизации каучуков в условиях хранения и переработки применяют обычные антиоксиданты, напр. N-фенил-2-нафтиламин, его смесь с N,N’-дифенил-1,4-фенилендиамином, три(n-ионилфенил)фосфит (обычно не более 2 мас. ч. на 100 мас. ч. каучука).

mirznanii.com

Производство синтетического каучука

АГТА

Кафедра Химической Технологии Топлива.

Курсовая работа по курсу

«Общая химическая технология »

Производство синтетического каучука.

Выполнил:

Студент 2курса

гр.МАХПуск-08-1

Шаферов Ю.А

Проверил:

Кандидат хим. наук

Раскулова Т.В.

Ангарск 2011

СОДЕРЖАНИЕ

1. Введение

2. Основные свойства каучуков общего назначения

2.1 Сопоставление свойств основных видов каучуков

3. Технологии и производство

3.1 Виды полимеризации

4. Бутадиен-стирольные каучуки

4.1 Физические характеристики эмульсионных бутадиен-стирольных каучуков с различным содержанием стирольных звеньев

4.2 Свойства вулканизаторов низкотемпературных эмульсионных бутадиен-метилстирольных каучуков, содержащих около 23% стирольных звеньев

5. Реактор-полимеризатор

6. Заключение

6. Список литературы

1. Введение

В настоящее время на рынке присутствует большое разнообразие каучуков, по свойствам и характеристикам их можно разделить на два крупных сегмента: каучуки общего назначения и каучуки специального назначения.

Целый ряд событий повлиял на изобретение синтетического каучука: индустриальная революция, прогресс в моторостроении, две мировые войны, растущий спрос на каучук и дефицит натурального каучука спровоцировали мировой спрос на эластомеры. Синтетические каучуки стали необходимой альтернативой натуральному каучуку и придали дополнительные свойства изделиям.

В настоящее время на рынке присутствует большое разнообразие каучуков по свойствам и характеристикам. Но в самом общем виде их можно разделить на два крупных сегмента: каучуки общего назначения и каучуки специального назначения.

Таблица 1

| Синтетические каучуки | |

| Каучуки общего назначения | Каучуки специального назначения |

| Бутадиен-стирольный каучук | Хлоропреновый каучук |

| Бутадиен-метил-стирольный каучук | Бутадиен-нитрильный каучук |

| Полибутадиеновый каучук | Галогенированные изобутилены |

| Бутилкаучук | Уретаны |

| Этиленпропиленовый каучук | Силиконы |

| Этиленпропилендиеновый каучук | Полисульфидные каучуки |

| Цис-1,4-полиизопреновый каучук | |

Каучуки общего назначения используются в тех изделиях, в которых важна сама природа резины и нет каких-либо особых требований к готовому изделию. Каучуки специального назначения имеют более узкую сферу применения и используются для придания резино-техническому изделию (шинам, ремням, обувной подошве и т.д.) заданного свойства, например, износостойкости, маслостойкости, морозостойкости, повышенного сцепления с мокрой дорогой и т.д. Чаще всего один каучук сочетает в себе несколько свойств, поэтому подбор каучуков в рецептуре резино-технического изделия для определенных областей является тщательной работой технологов.

Спецкаучуки применяются в резино-технической промышленности в гораздо меньших количествах по сравнению с каучуками общего назначения. Области применения каучуков общего назначения и специального назначения также имеют различия. Поэтому в данном обзоре будут подробно рассмотрены только каучуки общего назначения, которые имеют схожие способы получения, переработки и применения.

Свойства синтетических каучуков определяют их области применения. Создание рецептуры резино-технического изделия сопровождается подбором различных видов каучуков, наполнителей, мягчителей и др. Правильное сочетание всех компонентов в рецептуре позволяет получить резино-техническое изделие с заданными свойствами.

2.Основные свойства каучуков общего назначения

Бутадиен-стирольный каучук

Бутадиен-стирольный каучук обладает отличным сочетанием функциональных свойств в различных областях применения. Этот каучук считают лучшим каучуком общего назначения благодаря отличным свойствам высокой стойкости к истиранию и высокому проценту наполняемости. С увеличением содержания звеньев стирола (α-метилстирола) в сополимере снижается эластичность каучука, ухудшается морозостойкость, но увеличиваются прочностные показатели. Характерной особенностью бутадиен-стирольных (α-метилстирольных) каучуков является низкое сопротивление разрыву ненаполненных вулканизатов. Эти каучуки имеют более высокую температуру стеклования по сравнению с натуральным каучуком и уступают натуральному каучуку по морозостойкости. Важным преимуществом бутадиен-стирольных каучуков перед натуральным каучуком является меньшая склонность к образованию трещин, более высокая износостокость, паро- и водонепроницаемость, лучшее сопротивление тепловому, озонному и световому старению. Хорошими диэлектрическими свойствами обладают каучуки с высоким содержанием стирола (количество стирола в смеси мономеров 50 вес. % и выше).

Полибутадиеновый каучук

Большая часть полибутадиенового каучука в настоящее время производится 1,4-цис типа, но некоторые имеют смешанную структуру звеньев. Будучи ненасыщенным каучуком, он с легкостью вулканизуется с серой. Полибутадиеновый каучук обладает отличной стойкостью к низким температурам и к истиранию. Но при этом, он не обладает высокой прочностью при растяжении и обычно наполняется упрочняющими добавками. Он также имеет меньшую прочность на растяжение, плохую технологическую переработку и плохое сцепление с дорогой по сравнению с натуральным каучуком. Поэтому в рецептурах резинотехнических изделий он перемешивается с натуральным каучуком или бутадиен-стирольным каучуком.

Полибутадиеновые каучуки используются в большом количестве в смесях с другими эластомерами, для придания хорошего свойств гистерезиса и стойкости к истиранию. Смеси полибутадиена с бутадиен-стирольным или натуральным каучуками широко используются в легковых и грузовых шинах для улучшения устойчивости к растрескиванию. Кроме этого полибутадиеновый каучук используется как модификатор в смесях с другими эластомерами для улучшения морозостойких свойств, стойкости к тепловому старению, истиранию и растрескиванию.

Бутилкаучук

Бутилкаучук имеет уникальную способность удерживать воздух, что обеспечивает ему безусловный приоритет в шинной промышленности при производстве камер и диафрагм. Автомобильные камеры из бутилкаучука сохраняют исходное давление воздуха в 8-10 раз дольше, чем аналогичные камеры из натурального каучука, что повышает срок службы шины минимум на 10-18% по сравнению с натуральным каучуком. Каучук стоек к воздействию озона и имеет хорошую стойкость к полярным растворителям, водным растворам кислот и окисляющих реагентов. Он обладает хорошей стойкостью к животному и растительному маслу, но бутилкаучук нестоек к воздействию минеральных масел.

Прочность на разрыв бутилкаучука немного меньше по сравнению с натуральным каучуком, но при высоких температурах этот показатель одинаковый для обоих каучуков. Стойкость к истиранию хорошая, когда каучук тщательно наполнен (также как остаточная деформация сжатия), но упругость все же остается очень низкой. К недостаткам бутилкаучука относятся его низкая скорость вулканизации, неудовлетворительная адгезия к металлам, плохая совместимость с некоторыми ингредиентами, малая эластичность при обычных температурах, высокое теплообразование при многократных деформациях.

Некоторые из этих существенных недостатков бутилкаучука (такие, как низкая скорость вулканизации, препятствующая его применению в смесях с другими каучуками, низкая адгезия ко многим материалам, особенно металлам) устраняются частичным изменением химической природы полимера. Например, введением в макромолекулы каучука небольшого количества атомов галогенов. Бромбутилкаучук (от 1 до 3.5 вес. % брома) перерабатывается и смешивается с ингредиентами так же, как и бутилкаучук. Но при этом бромбутилкаучук вулканизуется значительно быстрее, чем бутилкаучук. Скорость вулканизации бромбутилкаучука сравнима со скоростью вулканизации натурального, бутадиен-стирольного и других каучуков, что делает возможным его применение в смесях с этими эластомерами. Близкими свойствами обладают и другие галогенированные бутилкаучуки, например, хлорбутилкаучук (1.1 — 1.3 вес. % хлора). Однако скорость вулканизации и свойства вулканизатов хлорбутилкаучука несколько ниже, чем бромбутилкаучука.

Этиленпропиленовые каучуки

Этиленпропиленовые каучуки самые легкие каучуки, которые имеют плотность от 0,86 до 0,87. Свойства зависят от содержания и вариации этиленовых звеньев в сополимерных звеньях. Этиленпропиленовый каучук не содержит двойных связей в молекуле, бесцветный, имеет отличную стойкость к воздействию тепла, света, кислорода и озона. Для насыщенных этилен-пропиленовых каучуков применяется перекисная вулканизация. Каучук этилен-пропилен-диеновый, который содержит частичную ненасыщенность связей, допускает вулканизацию с серой. Он немного меньше устойчив к старению, чем этилен-пропиленовый каучук.

Насыщенный характер сополимера этилена с пропиленом сказывается на свойствах резин на основе этого каучука. Устойчивость данных каучуков к теплу и старению намного лучше, чем у бутадиен-стирольного и натурального каучуков. Готовые резиновые изделия имеют также отличную стойкость к неорганическим или высокополярным жидкостям таким, как кислоты, щелочи и спирты. Свойства резины на основе данного вида каучука не изменяются после выдерживания ее в течение 15 суток при 25С в 75%-ной и 90%-ной серой кислоте и в 30%-ной азотной кислоте. С другой стороны стойкость к алифатическим, ароматическим или хлорсодержащим углеводородам достаточно низкая.

Все виды этилен-пропиленовых каучуков наполняются упрочняющими наполнителями, такими как сажа, чтобы придать хорошие механические свойства. Электрические, изоляционные и диэлектрические свойства чистого этилен-пропиленового каучука экстраординарны, но также зависят от выбора наполняющих ингредиентов. Их эластичные свойства лучше, чем у многих синтетических каучуков, но они не достигают уровня натурального каучука и бутадиен-стирольного каучука. Эти каучуки имеют два значительных недостатка. Они не могут быть перемешаны с другими простыми каучуками и неустойчивы к воздействию масла.

Наиболее сложными проблемами, сдерживающими использование этилен-пропиленовых каучуков в шинном производстве, являются неудовлетворительная прочность с кордом и невозможность совулканизации протекторных резин с резинами на основе других каучуков. После решения этих проблем потребление этилен-пропиленовых каучуков может значительно расшириться.

Цис-1,4-полиизопреновый каучук

Синтетический каучук цис-1,4-полиизопрен довольно легок (плотность 0,90 до 0,91). Полиизопреновый каучук на все 100% состоит из углеводородного каучука (за исключением маслонаполненных марок) в отличие от натурального каучука, который имеет в своем составе протеины, смолы и т.д. (до 6%).

Несмотря на химическую идентичность с натуральным каучуком, синтетический полиизопреновый каучук имеет небольшие различия с преимуществами и недостатками по сравнению с натуральным каучуком. В то время как натуральный каучук не очень однородный в цвете, вязкости и чистоте, синтетический полиизопрен более однородный, легок в переработке, светлее в цвете и более чистый. Но он имеет немного худшие характеристики в прочности сырого полимера (эта характеристика особенно важна при изготовлении шины) и в модуле. Полиизопреновый каучук обладает более высоким удлинением, чем натуральный каучук. Вот небольшие различия свойств вулканизованных каучуков.

2.1Сопоставление свойств основных видов каучуков

Сопоставление некоторых свойств каучуков общего и специального назначения представлены на диаграмме ниже. Ось абсцисс характеризует маслостойкость каучуков – ординат – теплостойкость.

Сопоставление некоторых свойств каучуков общего и специального назначения

Рис 1.

(а) SBR — бутадиен-стирольный каучук, BR — бутадиеновый каучук, NR — натуральный каучук, IIR — бутилкаучук, EPDM — этилен-пропилен-диеновый каучук, EPM — этилен-пропиленовый каучук, CR — хлоропреновый каучук, CO — эпихлоргидриновый каучук, ACM — акрилатный каучук, NBR — бутадиен-нитрильный каучук, CSM, EACM, CR, MQ, FMQ

3.Технологии и производство

В основе производства синтетических каучуков лежит процесс полимеризации в присутствии различных катализаторов.

Исходным сырьем в получении каучуков является сырая нефть, которую разделяют на фракции (углеводороды определенного размера) и далее уже используют в синтезе необходимых мономеров. Мономеры используют для производства синтетических каучуков различными методами полимеризации.

Рис.2

3.1

Виды полимеризации

В зависимости от фазового состояния среды, в которой протекает реакция полимеризации, различают несколько видов процесса: жидкофазная, газофазная, эмульсионная и растворная полимеризация. Синтетические каучуки, полученные по разным способам полимеризации, отличаются структурой, следовательно, и свойствами.

Рис 3.

Газофазная и жидкофазная полимеризация

Полимеризация бутадиена под влиянием металлического натрия в жидкой среде мономера была первым промышленным методом синтеза каучука. Немного позже был разработан и внедрен в промышленность газофазный метод полимеризации бутадиена. Газофазная полимеризация имела ряд преимуществ по сравнению с полимеризацией в среде жидкого мономера (жидкофазная полимеризация): щелочной металл использовался в виде катализаторной пасты, что увеличивало его поверхность. Получаемый полимер получался более однородным по качеству, производство каучука упростилось и стало более безопасным, также появилась возможность частичной механизации.

В качестве основного компонента катализаторной пасты использовались щелочные металлы: натрий, калий и литий. Наибольшее распространение получил натриевый катализатор, но получаемый каучук характеризовался недостаточной морозостойкостью и эластичностью. В присутствии лития каучук получался с меньшим содержанием 1,2-звеньев в составе полибутадиена, каучук имел лучшую морозостойкость и эластичность. При полимеризации на щелочных металлах получались полимеры с высоким молекулярным весом. Из-за возможных неоднородностей катализатора и местных перегревов реакционной массы иногда наблюдалось образование «хрящей» — твердых трехмерных образований, резко ухудшающих качество каучука.

Газофазная полимеризация применялась в 30-е годы, но после введения эмульсионной полимеризации, ее популярность резко снизилась. Сегодня газофазная полимеризация сохранилась на единичных заводах, но объем производства каучука по данной технологии очень незначителен.

Общим недостатком жидкофазного и газофазного способа полимеризации считается периодичность и невысокое качество каучука по ряду технических показателей.

Эмульсионная полимеризация

Основными преимуществами полимеризации в эмульсии перед полимеризацией в массе мономера (жидкофазной полимеризацией) заключается в том, что процесс протекает с большей скоростью и его можно организовать по непрерывной схеме. Кроме этого процесс хорошо регулируется, так как тепло реакции отводится равномерно, и получаемый полимер имеет более высокий молекулярный вес, более однороден по структуре и качеству. В зависимости от температуры, при которой протекает реакция полимеризации в эмульсии, различают высокотемпературную и низкотемпературную эмульсионную полимеризацию. Низкотемпературные эластомеры обладают более высокими физико-механическими показателями по сравнению с высокотемпературными.

Растворная полимеризация

Полимеризация в растворе обеспечивает эффективный теплообмен в массе раствора, в котором протекает реакция. Поэтому полученный полимер более однороден и обладает лучшим комплексом свойств. Применение органических растворов позволяет использовать в процессе полимеризации различные эффективные каталитические системы, с помощью которых можно осуществлять направленный синтез эластомеров, создавать высокомолекулярные соединения с заданной структурой и свойствами. Технологическая трудность при проведении таких процессов заключается в необходимости работы с катализаторами, многие из которых являются высоко реакционными соединениями, которые изменяют свойства при хранении. Использование таких каталитических систем требует тщательной подготовки и очистки мономеров и растворителей, которые используются в синтезе.

4. Бутадиен-стирольные каучуки

Дивинил-стирольные каучуки, стирольные каучуки, БСК, СКС, СКМС, ДССК, америпол, интол, карифлекс, крилен, нипол, плайофлекс, SBR, синпол, солпрен, стереон, тьюфден, филпрен, юниден), сополимеры бутадиена со стиролом илиметилстиролом общей формулылы:

(R-H

или СН3).

Мономеры сополимеризуют в эмульсии или растворе.

Структура и свойства каучуков. Содержание стирольных (метилстирольных) звеньев в макромолекуле бутадиен-стирольных каучуков различных типов составляет 8-45%. В макромолекулах наиб. распространенных эмульсионных сополимеров, содержащих 23-25% стирольных звеньев, 60-70% звеньев бутадиена присоединены в положениях 1,4-транс, 12-20% — в положениях 1,4-цис и 15-18% — в положениях 1,2. В макромолекулах таких же каучуков, синтезированных в р-ре, содержание бутадиеновых звеньев 1,4-транс, 1,4-цис и 1,2 составляет соотв. > 40, 35-40 и ок. 25%. Вследствие нерегулярности строения бутадиен-стирольные каучуки не кристаллизуются.

Среднечисловая мол. Масса эмульсионных каучуков составляет ~ 105, полученных в р-ре — 1,5*105, индекс полидисперсности -соотв. 4-7 и 1,5-2,0 ( среднемассовая мол. масса). Макромолекулы бутадиен-стирольных каучуков имеют разветвленное строение. Каучуки содержат значит. кол-no микрогеля. Их ненасыщенность составляет, как правило, до 90% от теоретической. Бутадиен-стирольные каучуки растворяются в ароматич., алициклич. и алифатич. углеводородах. Многие физ. св-ва каучуков зависят от содержания в них стирольных звеньев (см. табл. 1).

4.1 Физические характеристики эмульсионных бутадиен-стирольных каучуков с различным содержанием стирольных звеньев

Таблица 2

Под действием BF3 или Н2 [SnCl6] при 160-180 °С бутадиен-стирольные каучуки изомеризуются. При обработке в растворе серной кислотой (180°С) они циклизуются. Гидрохлорирование каучуков при 70-100°С и повышенном давлении сопровождается их деструкцией. При действии л-толуолсульфонилгидразида на раствор бутадиен-стирольного каучука в диметиловом эфире диэтиленгликоля (диглиме) происходит исчерпывающее гидрирование двойных связей.

Окисление бутадиен-стирольных каучуков приводит к глубоким структурным изменениям, сопровождающимся ухудшением их свойств. Для стабилизации каучуков в условиях хранения и переработки применяют обычные антиоксиданты, напр. N-фенил-2-нафтиламин, его смесь с N,N’-дифенил-1,4-фенилендиамином, три(n-ионилфенил)фосфит (обычно не более 2 мас. ч. на 100 мас. ч. каучука).

Получение каучуков, их модификации. Бутадиен-стирольные каучуки синтезируют по непрерывной схеме в батарее последовательно соединенных реакторов (мономеры и др. компоненты реакционной смеси подают в первый реактор). Эмульсионные каучуки получают радикальной сополимеризацией при 5 или 50°С (соотв. низкотемпературные, или «холодные», и высокотемпературные, или «горячие», каучуки). При синтезе «горячих» каучуков инициатором служит K2S2O8, при синтезе «холодных» — окислительно-восстановительная система, например — содержащая гидропероксид циклогексилизопропилбензола, соль Fe2+, этилендиаминтетраацетат Na (трилон Б), Na-соль формальдегидсульфокислоты (ронгалит). В кач-ве эмульгатора применяют мыла высших жирных кислот или кислот канифоли. Молярную массу сополимеров регулируют при помощи меркаптанов, например — трет-додецилмеркаптана. Степень превращения мономеров обычно 60-70%, продолжительность процесса 10-12 ч. После обрыва полимеризации (для этого используют диметилдитиокарбамат Na), отгонки непрореагировавших мономеров и введения в латекс водной дисперсии стабилизатора каучук коагулируют, промывают водой и сушат. Товарные формы бутадиен-стирольных каучуков — брикеты и смотанная в рулоны лента.

При синтезе бутадиен-стирольных каучуков в растворе в реактор подают смесь мономеров, углеводородного растворителя (тщательно очищенных от следов влаги и кислорода) и катализатора — обычно комплекса LiAlk с электронодонорным соединением. После окончания полимеризации, дезактивации катализатора, введения раствора стабилизатора и отгонки растворителя с водяным паром полученную крошку каучука сушат и прессуют.

Эмульсионные бутадиен-стирольные каучуки содержат до 8-9% некаучуковых веществ, главным образом органических кислот. Количество примесей в каучуках, синтезированных в растворе, намного меньше. На основе низкотемпературных сополимеров получают масло-, саже- и сажемаслонаполненные каучуки. Наполнители вводят в латекс (после обрыва полимеризации и отгонки непрореагировавших мономеров) с целью облегчения последовательной переработки каучука и улучшения технологических характеристик резиновых смесей (см. также Наполненные каучуки).

Технологические характеристики каучуков. Резиновые смеси. Вязкость по Муни (100 °С) большинства типов бутадиен-стирольных каучуков составляет 40-60; за рубежом вырабатывают спец. эмульсионные каучуки С вязкостью по Муни 25-35 и 100-130 (соотв. «мягкие» и «жесткие»). Перерабатывают бутадиен-стирольные каучуки на обычном оборудовании резиновых заводов (вальцах, смесителях, каландрах, экструдерах). Изделия вулканизуют при 140-180°С в прессах, котлах, спец. агрегатах. Технологические свойства каучуков улучшаются с повышением содержания в них стирольных звеньев. Наиболее легко перерабатываются низкотемпературные эмульсионные каучуки, наиболее трудно — синтезируемые в растворе. «Жесткие» каучуки в случае необходимости подвергают термоокислительной пластикации при 130-140 °С.

Бутадиен-стирольные каучуки технологически совместимы с др. каучуками — натуральным, синтетическим изопреновым, бутадиеновым, бутилкаучуком и др. Для улучшения клейкости резиновых смесей бутадиен-стирольные каучуки совмещают, напр., с феноло-формальд. или инден-кумароновыми смолами, для повышения стойкости вулканизатов к действию растворителей — с бутадиен-нитрильными, хлоропреновыми или полисульфидными каучуками.

Основной вулканизующий агент для бутадиен-стирольных каучуков — сера; при получении резин с улучшенной теплостойкостью применяют тетраметилтиурамдисульфид или органические пероксиды. Ускорителями серной вулканизации служат ди (2-бензотиазолил) ди-сульфид, N-циклогексилбензотиазол-2-сульфенамид (сульфенамид Ц) и др. В качестве наполнителей резиновых смесей используют техн. углерод (чаще активный), а также мел, каолин и др.; количество этих ингредиентов может достигать 100-150 массовых частей на 100 массовых частей каучука.

Свойства вулканизатов. Резины на основе бутадиен-стирольных каучуков, содержащие активные наполнители, характеризуются достаточно высокими прочностными свойствами, износостойкостью и эластичностью (см. табл. 2). Вулканизаты низкотемпературных эмульсионных каучуков превосходят по прочностным свойствам вулканизаты высокотемпературных. Резины из бутадиен-стирольного каучука, синтезированного в растворе, обладают несколько лучшей морозостойкостью, эластичностью и износостойкостью и меньшим теплообразованием, чем резины из эмульсионных каучуков. С увеличением содержания в макромолекуле каучука стирольных звеньев возрастают прочность при растяжении и сопротивление раздиру, но ухудшаются эластичность и морозостойкость резин.

В настоящее время основное количество бутадиен-стирольного каучука выпускается при температуре полимеризации 50С («холодные каучуки»), меньше при температуре полимеризации 500С («горячие каучуки»).

Каучуки низкой температурной полимеризации характеризуются более высокой молекулярной массой, меньшим содержанием низкомолекулярных фракций, лучшими технологическими свойствами, хорошей совместимостью с другими каучуками.

С целью регулирования молекулярной массы каучука и улучшения технологических свойств в полимеризационную систему вводят специальные вещества – регуляторы, являющиеся агентами передачи цепи. При этом регулятор не должен замедлять полимеризацию и ухудшать качество каучука. Этим требованиям в определённой степени отвечает широко применяемая на практике смесь трет-алкилмеркаптанов с числом углеродных атомов 12-16 и диизопропилксантоггендисульфид (дипроксид). Схемы передачи цепи этими веществами будут следующими:

en.coolreferat.com