Технология производства асфальта – технология производства своими руками, состав и доставка

Производство асфальтобетона: особенности и технология

Асфальтобетон активно применяется как в строительной отрасли, так и при дорожных работах. Этот материал имеет искусственное происхождение, вырабатывается на специальных предприятиях с особым оборудованием. Рассмотрим детальнее, что собой представляет данный стройматериал и по каким технологиям он производится?

Особенности производства

В основу асфальтобетона входят сыпучие либо твердые заполнители природного происхождения, а также вяжущие материалы. При производстве данной смеси очень важно во время смешивания ингредиентов добиться идеальной однородности, а также необходимой густоты и плотности. В этом и заключается суть изготовления асфальтобетонного раствора.

На сегодняшний день происходят постоянные работы по изобретению новых технологий изготовления асфальтобетонного материала. Производственный процесс все время совершенствуется, дабы улучшить прочность и другие характеристики композита. Практические исследования показали, что для этого отлично подходит утильсырье из машинных скатов и других резиновых материалов. Подобная производственная методика давно имеет широкий спрос за границей.

Заграничному производству асфальтобетонной смеси также свойственно усовершенствовать эстетику сего стройматериала. Осуществляется это при помощи добавления внутрь состава особых красителей. Уподобляются этой методе и наши производители, однако, из-за некоторых обстоятельств особого признания цветной асфальтобетон здесь не обрел.

Вернуться к оглавлениюТехнология приготовления

Рассмотрим более традиционные технологии изготовления асфальтобетонного раствора, принятые Госстандартом.

Вернуться к оглавлениюПодготовка сырья

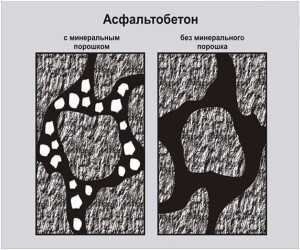

Изменение в структуре при добавлении минерального наполнителя.

Изменение в структуре при добавлении минерального наполнителя.Составляющими компонентами данного материала являются:

- Песок – выступает мелким заполнителем, обеспечивающим разделение нагрузки от дорожного покрытия к почве. Если не подмешивать песок, то вяжущее вещество растечется, а щебень вытеснится на поверхность.

- Заполнитель минерального характера. Под данным составляющим могут выступать перетертые до порошковой консистенции породы: известь, мел либо песчаник. Их функция – заполнить оставшееся свободное пространство. Самый стойкий из них песчаник – выдерживает любые химические реакции, благодаря чему довольно часто применяется около промышленных химзаводов.

- Резина – измельчается до состояния миллиметровой крошки, и только так домешивается к составу. Ее задача – сделать готовый композит гибким, устойчивым к влаге. Асфальтобетонные настилы на резиновой основе намного меньше подвергаются растрескиванию, поэтому не нуждаются в частых ремонтных работах. Однако такое дорожное покрытие стоит колоссальных денег, посему используется исключительно для особо важных автодорожных отрезков с повышенными нагрузками, а также проложенных в сложных районах с агрессивной средой.

К подготовительным работам относят сушку и просев. Заполнители, как правило, приходят на производство во влажном виде. Сохранение этой влаги может нарушить прочностные качества асфальтного настила. Поэтому посредством подогрева до 200 градусов производится сушка минерального сырья.

Перед просеиванием минеральные заполнители поддаются дроблению, затем сортируются по фракциям. При необходимости просушивание может повториться после любой стадии подготовки. Это зависит от типа используемой технологии.

Вернуться к оглавлениюПеремешивание ингредиентов

Горячий асфальтобетон.

Горячий асфальтобетон.По методу изготовления асфальтобетонный композит делят на три вида:

- холодный;

- теплый;

- горячий.

Отличаются эти разновидности друг от друга температурой доведения соединяемых ингредиентов во время приготовления. Производство теплого либо горячего асфальтобетонного раствора осуществляется посредством подмешивания к сильно или умеренно подогретому вяжущему остальных ингредиентов той же температуры. Для холодных смесей нагревается лишь один компонент.

Перемешивание составляющих ингредиентов осуществляется при температурном режиме 160 градусов. Посредством ленточного механического транспортера песок и щебенку ссыпают внутрь общего приемника. Расколачивать раствор можно с заполнителями и битумом совместно. А можно сначала соединить, довести до однородности отдельно щебень с песком.

Во время процесса необходимо постоянно следить за температурой внутри бункера с материалами, чтобы она была всегда одинаковой. После того, как готовый раствор набрал желаемую густоту, его перекладывают внутрь специального контейнера на хранение. Хранится готовая смесь при температуре 150-180 градусов.

Данная емкость способна удерживать теплоту композита до четырех суток. За это время асфальтобетон необходимо доставить заказчику, так как дальше материал начнет терять свои прочностные качества. Дополнительные примеси подсыпаются во время перемешивания основных компонентов. Резиновая крошка подмешивается в уже готовую к использованию, подогретую смесь.

Вернуться к оглавлениюТипы установок по изготовлению асфальтобетона

Заводы по производству асфальтобетона бывают двух типов: циклические, непрерывные. Различаются они процессами перемешивания, дозировкой компонентов, количеством вырабатываемого материала, методами его хранения, а также передвижными способностями.

Вернуться к оглавлениюЦиклический механизм

Циклический механизм имеет добавочное техническое оснащение в виде башни и грохота, посредством которого производится сортировка сырья. Дальше материал делится на определенные доли, каждая из которых по отдельности отправляется сушиться внутрь барабана. Подобная производственная методика разрешает запросто модифицировать заданный рецепт композита.

Недостатком такого производственного процесса является стационарность и неподвижность установки, а также малые объемы выходящего продукта. Кроме того, процесс грохотания приводит к проявлению некоторого простаивания сильно разогретых бункеров – или же они пустуют, или отсутствует один из ингредиентов. Таким образом ухудшается качество композита. Это может привести к убыткам. Обычно данный тип производства асфальтобетонной смеси применяется в больших городах.

Вернуться к оглавлениюНепрерывный завод по приготовлению асфальтобетонного композита

Непрерывный завод по приготовлению асфальтобетонного композита славится своей простотой, не нуждается в наличии вышек. Устройство без проблем перевозится, легко устанавливается. Однако и у него есть свои подводные камни. Одним из таких камней считается неимение грохота. Ведь большая часть используемой щебенки нуждается во фракционировании, а без грохота это нереально. Из-за данного недостатка изменяется рецепт, ухудшаются качественные характеристики получившегося продукта.

Некоторые изготовители исправляют этот недостаток посредством доукомплектации оборудования автономным сортировальным устройством, сохраняя при этом рентабельность производственного процесса. Главным положительным моментом здесь является то, что производство осуществляется непрерывно, без остановок, что дает в итоге гораздо больше продукции, а соответственно, и дохода.

Вернуться к оглавлениюПодвоз готового асфальтобетона к месту назначения

Данная задача выполняется при помощи грузового транспорта. Зачастую это самосвал со специальным кузовом, способным выдержать высокие температуры горячего асфальтобетона. Для дальних перевозок с большим километражем используются кохеры – грузовики с особыми термическими контейнерами, способными удерживать температуру и качества материала около двух суток.

Вернуться к оглавлениюВыводы

Очень важно во время производства материала, а также при транспортировке соблюдать температурные нормы, предусмотренные ГОСТом. Ведь если асфальтобетон остынет, его будет трудно укатать, плюс при эксплуатации он лишится своих прочностных качеств.

kladembeton.ru

Технология производства асфальта, технология производства холодного асфальта

Как и уже на протяжении десятков лет, сегодня асфальт является самым популярным материалом для производства дорожных работ и укладке полотна. Этап асфальтирования для процесса проведения дорожных работ очень важен, из-за чего технология производства асфальта постоянно находится на стадии совершенствования.

Рассмотрим несколько этапов, из которых состоит технология производства асфальта.

- Перегонка и разделение нефтяного сырья на фракции, в дальнейшем преобразуемые в различные материалы – керосин, парафин, ДТ, масло и асфальт.

- Смешение полученного асфальтного сырья с различными летучими веществами для получения продукта, подвергаемого обработке низкими температурами.

- Испарение летучих веществ путем нагрева, или же под действием воздуха. На этом этапе и получают конечное твердое вещество, именуемое асфальтом.

Технология производства холодного асфальта

Производство холодного асфальтобетона подразумевает применение образующих битум добавок, создающих защитный слой на поверхности асфальта. Такой слой помогает защитить от порчи готовый состав асфальтной смеси. А если учесть, что данная пленка под действием воздуха имеет свойство разрушаться, то получаем практически идеальные условия – материал не теряет свойства при хранении, а при укладке приобретает рабочие качества хорошего, пластичного асфальтного покрытия, приспособленного к долгой работе практически любых условиях.

Производство такого асфальтобетона проходит на асфальтном заводе в специальных агрегатах для смешивания. При перемешивании производится также добавление битума и высокопрочного каменного щебня без примесей. Прежде, чем добавлять щебень в состав асфальтной смеси, его нагревают до определенной температуры, но не более чем 100 градусов Цельсия. Процент содержания битума в данном составе – около 4.3% от общей массы щебня.

На последнем этапе производства, после перемешивания составляющих холодной асфальтовой смеси, в состав добавляют специальную примесь (около 30-ти процентов от массы битума), благодаря которой повышаются не только рабочие характеристики асфальта, но и качество хранения материала. Причем, чем больше содержание данной примеси в составе, тем лучше он сохранится. Добавку также возможно внести в состав асфальта уже после приготовления. Производят такую работу при помощи тех же агрегатов, что и для адгезивов, главное не производить подачу напрямую в битумную линию. Для этого стоит предусмотреть отдельный рукав. После внесения добавки состав перемешивают в течение 20-23 секунд. Когда перемешивание окончено, состав готов к использованию.

stroy-bit.ru

Производство и укладка асфальта

Асфальт — это смесь битумов с минеральными материалами (гравием и песком). Асфальт может быть природного и искусственного происхождения. Под словом «асфальт» часто понимается такой термин как «асфальтобетон» — это искусственный каменный материал, получаемый в результате уплотнения асфальтобетонных смесей. Состоит этот материал из песка, щебня и минерального порошка (филера).

Асфальтобетон находит наиболее широкое применение при строительстве, при возведении городских, магистральных, аэродромных, дорожных и кровельных покрытий. Он применяется также в строительстве мостовых, гидротехнических, промышленных, жилищно-гражданских зданий и сооружений. Асфальтовые бетоны значительно более стойки к коррозийным воздействиям, чем цементные, но, к сожалению, боятся воздействия жидких топлив и масел.

Виды асфальтов

Искусственный асфальт может быть горячим. Он содержит вязкий битум, который укладывается и уплотняется при температуре не ниже 120 °C. Он также может быть теплым, в таком случае, вязкий битум укладывается при температуре от 40 до 80 °C. Искусственный асфальт может быть холодным, содержать жидкий битум, уплотняемый при низкой температуре окружающего воздуха (но не ниже 10 °C).

Битум — это смесь смолоподобных или твердых продуктов, которые представляют собой смесь углеводородов и их сернистых, кислородных и металлсодержащих производных. Битум не может быть растворен в воде, частично растворяется в бензоле и сероуглероде.

В зависимости от крупного заполнителя асфальтобетоны разделяются на:

- песчаные — отсутствует крупный заполнитель (щебень или гравий)

- гравийный — состоящий из гравия, песка, минерального порошка и битума

- щебеночный — состоящий из щебня, песка, минерального порошка и битума

Горячие и теплые асфальтобетоны в зависимости от использования их в дорожной конструкции разделяют на:

- плотные (для верхних слоев покрытия дорог)

- пористые (для нижнего слоя и оснований дорожных покрытий)

- высокопористые (также для нижнего слоя и оснований дорожных покрытий)

Асфальт с резиновой крошкой

Асфальт также может быть с резиновой добавкой. Резиновая добавка, содержащаяся в асфальте, создает препятствие для попадания внутрь воды, асфальтированный участок не разрушается, сохраняя свою твердость. Способ асфальтирования с использованием резиновой крошки имеет более высокую стоимость, но такой асфальт прослужит гораздо дольше и избавит от необходимости частого проведения ямочного ремонта, а, соответственно, снизит затраты в долгосрочном периоде. При высоких температурах происходит окисление обычного асфальта, асфальтированная дорога начинает расслаиваться из-за высвобождения мелкозернистых материалов. На стандартной асфальтированной дороге трещины начинают появляться довольно быстро.

Способ асфальтировки с использованием резиновой крошки позволят увеличить время появления трещин в несколько раз. Дело в том, что асфальт, содержащий резиновые добавки включает в себя 7-9% связующего материала. Резина выступает в качестве компонента наполнителя, что позволяет асфальту не терять мелкозернистые материалы под постоянным воздействием солнца.

Асфальт с резиновой добавкой доступен для производства на обычных заводах при помощи горячего смешения, но специалисты рекомендуют осуществлять его производство при помощи специализированных асфальтовых установок. Для данного вида производства существуют специализированные заводы.

Технология производства асфальта с резиновой добавкой

Технология производства асфальта с резиновой добавкой состоит из 2 этапов: на первом этапе происходит смешивание асфальта и резины, на втором этапе получается готовый продукт. В течении определенного времени после смешения резины и асфальта происходит реакция. Главным материалом для производства такого вида асфальта служат изношенные автомобильные шины.

Асфальтировку необходимо начинать со снятия верхнего слоя асфальтового покрытия, затем поверхность следует обработать специальной битумной эмульсией. Рекомендуемая толщина асфальтового слоя должна составлять 3-4см. В момент укладки температура асфальта с содержанием резиновой крошки составляет 150°С. Поверхность покрытия обрабатывается известковой водой после утрамбовки асфальта. Известь устраняет липкость асфальта после испарения воды. Это позволяет начинать эксплуатацию дорожного покрытия уже через 15 минут после завершения работ.

Важно заранее определить насколько интенсивно будет использоваться тот или иной участок обрабатываемой земли, насколько интенсивно будут производиться нагрузки на асфальт при его эксплуатировании. Разница становится очевидной при сравнении, какой по качеству потребуется асфальт, например, при облагораживании зон отдыха, и какими свойствами он должен обладать при выполнении дорожного покрытия масштабного значения. Важно выполнить качественную каркасную основу. Экономия на каркасной основе приведет к высоким затратам в дальнейшем.

Производство асфальта

Стандартный асфальт производится следующим образом: Влажный и холодный песок и щебень подается со складов в бункеры агрегата питания погрузчиками, кранами или конвейерами. Из бункеров песок и щебень непрерывно подается питателями на сборный ленточный конвейер, который расположен в нижней части агрегата питания.

Со сборного конвейера песок и щебень поступают на наклонный ковшовый элеватор. Он загружает щебень и песок в барабан сушильного агрегата. В барабане песок и щебень высушивается и нагревается до нужной температуры. Нагревание материала происходит за счет сжигания жидкого и газообразного топлива в топках сушильных агрегатов. Жидкое топливо хранится в специальных баках, в которых происходит его нагрев и подача насосом к форсунке сушильного агрегата.

При помощи вентиляторов к форсунке подается необходимый для сгорания топлива воздух. При просушивании материала и сжигании топлива образуются горячие газы и пыль, которые в дальнейшем поступают в пылеулавливающую. В пылеулавливающей системе пыль осаждается и затем подается к смесительному агрегату для использования. Очищенные от пыли горячие газы выбрасываются в атмосферу через дымовую трубу.

Заводы по производству асфальтобетонных масс относятся к высокомеханизированным предприятиям.

На таких заводах достигается полная автоматизация и механизация основных технологических операций.

Состав завода по производству асфальта

В состав асфальтового завода входят:

- смесительный цех (отвечает за приготовление асфальтобетонной массы)

- дробильно-сортировочный цех ( изготовление щебня)

- помольный цех (изготовление минерального порошка)

- цех битумного хозяйства

- паросиловое и энергосиловое отделения

- ремонтно-механические мастерские

- лаборатория при отделе технического контроля качества

promplace.ru

Технология и оборудование для производства асфальта: литой и холодный асфальт

Ровный асфальт на дороге – это мечта каждого автомобилиста. Требуется асфальт и для ремонта дорог. Поэтому производство асфальта – весьма востребованное дело, на котором можно неплохо заработать.

Ровный асфальт на дороге – это мечта каждого автомобилиста. Требуется асфальт и для ремонта дорог. Поэтому производство асфальта – весьма востребованное дело, на котором можно неплохо заработать.

Пожалуй, ничто не играет для развития бизнеса столь важную роль, как правильный выбор сферы деятельности. Существует много факторов, которые влияют на то, насколько быстро дело начнет приносить прибыль и в каких размерах. К таким факторам можно отнести распространенность производимого продукта среди разных слоев населения, насколько велика потребность в данном товаре и т.д.

Асфальт не то чтобы можно назвать товаром широкого потребления, но так как отечественные дороги ремонтируют довольно часто, то недостатка в спросе на него не предвидится. Так что можно направить свои усилия как предпринимателя именно в отрасль производства асфальта.

Разновидности асфальта и нюансы его производства

Несмотря на то, что почти все дорожное покрытие называют единым словом «асфальт», однако существует несколько разновидностей этого материала. Их описание будет приведено ниже.

- Горячий асфальт. Применяется в основном для асфальтирования больших участков. Холодный асфальт. Перед смешиванием все его составляющие, и щебень с песком, и битум, необходимо разогреть. Также требуется дополнительное нагревание асфальта непосредственно перед укладкой, примерно 100-120 °С. В свою очередь горячий асфальт делится на:

- Катанный. Смешивание асфальтовой массы в этом случае происходит не на месте укладки, а в специальных установках, также потребуется спецтехника – такой вид асфальта обязательно подлежит укатке.

- Литой. Производство литого асфальта схоже с катанным. Разница состоит в том, что литой асфальт не требует укатки с помощью машин для обработки асфальта – его можно выровнять обычным ручным валиком из дерева.

- Холодный асфальт. Применяют этот материал в основном для выравнивания небольших ям и выбоин. Производство холодного асфальта в целом сходно с производством горячего, однако для холодного способа используется специальный битум, который остается вязким при обычных температурных условиях. Такой битум не нужно разогревать перед смешиванием – теплым в смеситель поступает только щебень и прочие сухие компоненты.

Свойства битума позволяют класть холодный асфальт при довольно низких температурах, до -10°С, притом дополнительного разогрева и укатки такой материал не требует.

Алгоритм действий в целом тот же: в смеситель помещают холодный битум, слегка нагретый щебень и минеральные добавки, размешивают и фасуют в мешки.

Открываете бизнес в сфере производства профнастила? Тогда узнайте больше о станках для изготовления профнастила.

Бизнес по изготовлению тротуарной плитки может стать очень выгодным вложением денег. Подробнее о требуемом оборудовании узнаете здесь.

Необходимое оборудование для производства асфальта

Для предпринимателей малого и среднего бизнеса отлично подойдет мобильный асфальтный завод. Их можно разделить на три типа:

Для предпринимателей малого и среднего бизнеса отлично подойдет мобильный асфальтный завод. Их можно разделить на три типа:

- Прицепной тип. Он прост в обслуживании и эксплуатации, к тому же весьма компактен. Правда, и производительность у таких заводов ниже, чем у других разновидностей – порядка 10-80 тонн в час. Отлично подойдет для небольших предприятий.

- Трейлерный тип. Продуктивность у такого вида уже выше – около 40-150 тонн в час. Это более удобная, но и более дорогая модель в сравнении с прицепным заводом. За счет высокой производительности устройство вполне годится для асфальтирования крупных трасс и строительных проектов.

- Контейнерный тип. В плане производительности показывает крайне высокие показатели: 120-400 тонн в час. Весьма экономичен в плане потребления топлива, но и цена у такого устройства немаленькая.

Из чего состоит мобильный асфальтный завод?

- Система, дозирующая исходные компоненты.

- Ленточный конвеер, расположенный под наклоном.

- Барабан для сушки со встроенной горелкой.

- Миксер.

- Устройства газоочищения.

- Битумная часть.

- Склад для готового продукта.

- Кабина для оператора.

Технология производства асфальта

В целом технология изготовления асфальта довольно проста, однако будет полезным расписать поэтапно процесс производства асфальта именно для мобильного завода.

- Вначале все компоненты (а именно – щебень или гравий, песок, различные минеральные добавки) попадают в бункера, минуя специальную решетку, которая играет роль своеобразного сита.

- По ленточному наклонному конвейеру компоненты передаются в сушильный барабан, где материалы нагреваются до определенной температуры при помощи горелок.

- Нагретые щебень, песок и добавки отправляются в миксер. Туда же добавляется и битум, который поступает из битумной части, или так называемого битумного хозяйства. Поступать он может нагретым или холодным, в зависимости от того, какой вид асфальта будет производиться. Все тщательно перемешивается.

- Для того, чтоб не загрязнять окружающий воздух при работе асфальтного завода, применяются специальные фильтры, которые улавливают пыль и не пропускают всяческие вредные примеси в окружающую среду.

Автосервисы пожалуй всегда будут пользоваться большим спросом. Узнайте какое необходимо профессиональное оборудование для автосервиса.

На этой странице вы сможете прочитать о технологии производства туалетной бумаги.

О линии по производству керамического кирпича вы сможете узнать здесь — http://buisiness-oborudovanie.com/dlya-blokov/oborudovanie-dlya-proizvodstva-kirpicha

Что до конкретных производителей, то весьма неплохо зарекомендовали себя такие немецкие фирмы как Lintec – прежде всего за себя здесь говорит немецкое качество. Однако не стоит слишком пугаться, если завод будет сделан в Китае или Корее. К примеру, качество продукции корейский Daewoo почти не уступает своим немецким аналогам при куда меньшей стоимости. Среди китайских фирм-производителей можно выделить, к примеру, Huatong.

В заключение можно сказать, что изготовление асфальта – дело весьма прибыльное, даже если поначалу придется начинать с малого. Дороги были и будут, и потому можно с уверенностью сказать, что производство асфальта будет актуально если не вечно, то, во всяком случае, еще очень долгое время.

buisiness-oborudovanie.com

Современные технологии производства асфальтобетонных смесей

Асфальт (от греч. α’σφαλτος – горная смола) – смесь битумов (60…75% в природном и 13…60% в искусственном) с минеральными веществами: известняком, песчаником и др. Может применяться вместе с песком, гравием, щебнем для устройства дорожных и других покрытий.

Асфальт бывает как природного, так и искусственного происхождения. Природный асфальт образуется из тяжелых фракций нефти или их остатков в результате испарения ее легких составляющих и окисления под влиянием гипергенеза. Искусственный асфальт (асфальтобетонная смесь, АБС) – это строительный материал, получаемый после уплотнения смеси щебня, песка, минерального порошка и битума.

Исторически дороги мостили камнем, но с середины XIX в. во Франции, Швейцарии, Соединенных Штатах и ряде других стран для дорожных покрытий начинают применять битумно-минеральные смеси. Как показал опыт эксплуатации, асфальт оказался наиболее подходящим материалом для устройства дорожных покрытий. Основные его преимущества – это высокая скорость строительства, более низкая себестоимость и отличная ровность получаемых покрытий. Асфальтобетонные покрытия и сегодня остаются самыми распространенными при строительстве дорог, мостов, тоннелей и других сооружений.

Асфальтобетонные смеси делают из компонентов в заданной пропорции и степени гомогенности в асфальтосмесительных установках (АСУ). Для получения смеси высокого качества необходимо правильно выбрать ингредиенты, их физические свойства и интенсивность их перемешивания, точно определить пропорцию. При соблюдении всех требований получается гомогенная АБС со свойствами, отвечающими ГОСТу.

Существуют различные по принципу действия АСУ. В настоящее время наиболее известны циклическая (порционная) система смешивания и непрерывная (барабанная). Циклическая технология шире применяется в Европе, тогда как в США, Австралии, Канаде и Латинской Америке более популярны АСУ непрерывного действия. Такое разделение произошло из-за различной протяженности дорог в Европе и Америке. Согласно статистике в 2006 г. объем производства асфальтобетонных смесей в США превысил 500 млн. т, тогда как в Германии выпущено порядка 56 млн. т, во всей же Европе – около 350 млн. т. Сразу становится понятен разрыв в уровне между европейскими странами и США. На заре эры асфальтовых покрытий и в Штатах применяли заводы циклического действия, но в период дорожного бума и резкого роста потребности в асфальте встал вопрос снижения себестоимости его производства и увеличения производительности АСУ. Решением стало внедрение непрерывной технологии производства смесей, что и позволило значительно сократить себестоимость производства и повысить объемы выпуска смеси одной установкой.

Рассмотрим принципы, на которых построены эти технологии, и их преимущества.

Основным компонентом классического циклического асфальтобетонного завода (АБЗ) является система подачи инертных, предварительно дозирующая холодные инертные материалы, такие как щебень и песок, которые по наклонному конвейеру подаются в сушильный барабан, где нагреваются до заданной температуры потоками газа. Нагретые инертные подаются на элеватор горячих инертных и далее на вибрационный грохот, который рассеивает поток материала на разные фракции согласно количеству и размеру ячеек сит. В АБЗ некоторых производителей, например LINTEC GmbH & Co. KG, применяются не вибрационные грохоты, а барабанные, что позволяет снизить стоимость установки. Такие грохоты применяли когда-то и в отечественных АБЗ, но современные АСУ комплектуют именно вибрационными грохотами, так как они обеспечивают более точное разделение фракций. В барабанных грохотах возможно перераспределение мелких фракций в более крупные при максимальных нагрузках и при повышенной лещадности щебня, который может застревать в ситах и блокировать проход мелких фракций, что подтверждено опытом эксплуатации АСУ такого типа в России. Под грохотом расположены бункера горячих инертных, и в каждом хранится своя фракция. Согласно составу смеси, заданному в программе управления, из каждого бункера с отдельной фракцией в весовой хоппер дозируется по очереди требуемое количество материала. Отдельно установлен весовой хоппер для битума и хоппер для минерального порошка и пыли. Битум дозируется из битумохранилища, а минеральный порошок и пыль – из соответствующих силосов. Дозирование осуществляется с помощью динамического взвешивания всех компонентов смеси. Дозированные компоненты подаются в смесительную камеру, где перемешиваются. Средняя продолжительность общего цикла дозирования и перемешивания составляет 45 с, т. е. 80 циклов в час. Именно так определяется паспортная производительность циклических АБЗ – полезный объем смесительной камеры умножают на 80 циклов. Например, при смесителе в 2 т х 80 циклов получаем 160 т/ч.

АБЗ с горизонтальным скипом – по сути тележка, перемещающаяся по направляющим рельсовым опорам, которая доставляет смесь от смесителя к нужному бункеру хранения смеси и приводится в действие лебедочным механизмом с приводом. Хранилище асфальта разделено на разные отсеки – бункера, где можно хранить смеси с разной рецептурой. Очистка отходящих горячих газов из сушильного барабана происходит в рукавном фильтре, где осаждается пыль с помощью тканевых мешков (рукавов). Осажденная пыль обычно либо вывозится с АБЗ, либо подается в силос пыли, из которого дозируется в хоппер для минерального порошка в нужной пропорции с минеральным порошком. Битум хранится в цистернах, которые могут быть горизонтального, вертикального или мобильного исполнения. Процесс дозирования, смешивания и отгрузки смеси в самосвалы контролируется операторами из пункта управления. В большинстве современных АБЗ установлена микропроцессорная система управления, что облегчает работу, но в то же время средства ручного управления зачастую отсутствуют, и это не позволяет продолжать работу в случае сбоя компьютерной системы.

Многие узлы АБЗ непрерывного типа аналогичны узлам АБЗ циклического типа. Также дозирование холодных инертных осуществляется из холодных дозаторов, отличие которых в том, что они выполняют роль дозаторов, а не предварительных дозаторов, как в циклических АБЗ. В циклических АБЗ дозирование компонентов идет из бункеров горячих инертных в весовой хоппер, а из преддозаторов – только предварительная подача материала. Погрешность дозирования преддозаторов может достигать 10% и более, что несущественно для данного типа АБЗ, так как есть весовой контроль. В то же время в непрерывных АБЗ холодные дозаторы являются именно дозирующим устройством и обеспечивают высокую точность дозирования с погрешностью ±0,1%. Это достигается благодаря современному микропроцессорному управлению, приводам с частотным управлением, тахометрам на приводных валах с обратной связью и весовому мосту, установленному в наклонном конвейере. Холодные инертные точно дозируются из бункеров и подаются на наклонный конвейер, оснащенный грохотом негабарита, отсеивающим негабаритный щебень. Поток материала после грохота попадает на весовой мост, который динамически взвешивает суммарный объем инертных и корректирует работу дозаторов через систему обратной связи с программой управления. Взвешенный материал попадает в сушильно-смесительный барабан, где он, как и в циклическом АБЗ, сушится потоком нагретого газа от пламени горелки. После сушки нагретый материал смешивается в этом же агрегате с минеральным порошком, собственной пылью, битумом и другими компонентами. Полученная смесь выгружается из сушильно-смесительного барабана. Традиционно для хранения смеси применяют силосы круглого сечения со скребковым конвейером. Системы такого типа могут обеспечивать хранение 9 шт. х 300 т = 2700 т и более.

Также в составе непрерывного АБЗ есть битумное хранилище, силосы минерального порошка и собственной пыли. Есть рукавный фильтр с такими же тканевыми рукавами и системой эвакуации пыли или в силос, или назад в барабан, или в самосвал для вывоза.

Развитие конструкций АБЗ непрерывного типа можно разделить на три этапа – это барабанные смесители прямоточного типа, когда поток материала и горячего газа шел в одном направлении, что было не так эффективно, как в барабанах второго поколения – противоточных. Третьим этапом развития непрерывных АБЗ стала разработка барабанно-смесительных установок со встроенной горелкой и барабана Double Barrel («двойной барабан») компанией Astec Inc.

В прямоточных барабанах поток горячего газа идет параллельно инертным материалам. При таком нагреве газ может проходить через прорехи в завесе материала и не передавать тепло инертным. Температура выходящих газов высокая, что приводит к преждевременному износу тканевых фильтров. Материал попадает в зону горения пламени, из-за чего не полностью сгорает топливо и спекаются влажные инертные. Минеральный порошок и битум уносятся потоком газа в рукавный фильтр, и в результате фильтры загрязняются. Характерно низкое качество перемешивания смеси.

В противоточных барабанах материал подается с противоположной стороны барабана и движется навстречу горячему газу. Устранена проблема спекания и уноса инертных и битума. Время смешивания увеличено, и качество смесей повысилось. Также стало возможно добавление до 50% регенерированного асфальтового покрытия (РАП) с малым выбросом углеводородов, так как РАП подается после пламени горелки. Повысилась эффективность работы – расход топлива снизился, а производительность возросла. Модификацией этого типа является двухбарабанная система, когда один барабан сушит материал в противотоке, а нагретые инертные подаются во второй барабан, предназначенный только для смешивания. Такие АБЗ обеспечивают еще большее время смешивания и лучшее качество смеси.

Противоточные сушильно-смесительные барабаны и сегодня самый распространенный тип агрегатов для сушки и смешивания в АБЗ непрерывного типа. Смешивание в этих АБЗ происходит под воздействием гравитации – барабан, вращаясь, поднимает смесь лопатками, которая падает в определенный момент. При падении происходит смешивание. Такой тип смешивания часто называют гравитационным.

Принципиально новая система сушки и смешивания разработана и запатентована гениальным инженером Доном Броком. Д. Брок создал свою компанию Astec Inc. и начал производство АБЗ с запатентованной системой Double Barrel. За короткий период Astec Inc. выросла до уровня абсолютного лидера среди производителей АБЗ. Гениальность конструкции Double Barrel в том, что удалось совместить преимущества непрерывной технологии и циклической – низкая себестоимость производства смеси и качественное принудительное перемешивание, как в циклическом АБЗ.

Смесь подается в барабан Double Barrel и в противотоке нагревается. В конце сушильного барабана нагретая смесь через окна выгружается в смесительный барабан, одетый поверх сушильного. На вращающемся сушильном барабане наварены смесительные лопатки, которые перемешивают ингредиенты, находящиеся в статике, как и в циклическом АБЗ. Время смешивания составляет 90 с и рассчитано на производство ЩМА без снижения производительности и с возможностью добавления РАП до 50%. Основные преимущества Double Barrel – это самое низкое потребление топлива в индустрии, качественно промешанные, гомогенные смеси, простота эксплуатации и низкие расходы, высокая производительность при производстве смесей всех типов.

Теперь рассмотрим принципиальные различия между циклическим и непрерывным АБЗ и целесообразность их применения в тех или иных условиях.

Основное отличие этих технологий в системе дозирования и смешивания. В непрерывном АБЗ нет башни и дозирование сразу идет из холодных дозаторов, смесь идет непрерывным потоком. В циклическом АБЗ идет разгрохотка материала на фракции и весовое, порционное дозирование компонентов, а смесь выпускается порциями.

Циклические АБЗ позволяют проще и быстрее менять рецептуру смеси, в теории каждый замес может иметь другую рецептуру. Такие АБЗ наиболее востребованы при производстве асфальта в городах и мегаполисах, когда асфальт производят для нескольких укладочных комплексов. В то же время циклические АБЗ менее мобильны из-за башни. Башня имеет большие размеры, и для их снижения уменьшают размеры бункеров горячих инертных. В результате мобильный циклический АБЗ работает в режиме грохочения – горячие инертные бункера часто или переполнены одной фракцией, или пусты, что приводит либо к нарушению рецептуры, либо простоям и сбросу избытка нагретых фракций, в основном более крупных. Владелец АБЗ теряет объем выпуска асфальта и деньги на бесполезный нагрев сброшенного щебня. При выпуске ЩМА производительность может упасть на 40% от паспортной из-за добавления цикла сухого перемешивания и увеличения времени цикла.

Преимущество непрерывных АБЗ – в простоте конструкции. Они проще в транспортировке, возведении на новом месте и обслуживании. Такой АБЗ может быть запущен в работу в течение 3 дней и дать асфальт. Стоимость ниже, чем у циклического такой же производительности, а реальный выпуск асфальта в смену выше. Особенностью является то, что в реалиях России фракционный состав закупаемого щебня на карьерах может не соответствовать ГОСТу, а так как в этом типе АБЗ нет грохота, разделяющего на фракции инертный материал, иногда происходят нарушения в рецептуре смеси и состав инертных может меняться. Простым решением такой проблемы является установка отдельного грохота для предварительной подготовки инертных, благо на рынке предлагается огромное количество как стационарных, так и мобильных решений. Установка грохота позволяет контролировать состав инертных до их нагрева, а не когда деньги на нагревание уже потрачены. Тем более что даже с дополнительной комплектацией грохотом непрерывный АБЗ конкурентен по цене. При работе в городах и необходимости выпуска в течение одной смены асфальтобетонных смесей разных рецептур АБЗ комплектуют силосами длительного хранения, позволяющими хранить смесь до 4 суток. Например, один из производителей асфальта в США, имеющий в комплекте с АБЗ 6 силосов, менял рецептуру 50 раз в смену. Это делается просто – задается новая рецептура и по прошествии 40…60 с смесь подается в другой силос, где и накапливается новая смесь. При наличии опыта эксплуатации переход происходит просто и быстро. Точность дозирования инертных, минерального наполнителя, битума и других ингредиентов соответствует стандарту, что подтверждено опытом эксплуатации во всем мире и в России в том числе. Качество получаемых смесей, в том числе и ЩМА, на высоком уровне.

Каждая из технологий имеет свои особенности и преимущества. При выборе АБЗ еще раз взвесьте все «за» и «против» исходя из того, как вы планируете работать. Реалии современной России еще раз подтвердили, что при наличии мобильного АБЗ вы получаете возможность быстро реагировать на ситуацию и участвовать в подрядах не только в своем регионе.

os1.ru

Как и из чего можно самостоятельно сделать настоящий асфальт. Технологии и рецепты изготовления качественного асфальта своими руками. Asphalt.

Целесообразнее будет засыпать поверх асфальта слой песка (не менее 5 см), залить его водой и приступать к мощению тротуарной плитки.

С целью экономии средств, сегодня нередко прибегают к восстановлению асфальта, уже бывшего в употреблении. Давайте подробно рассмотрим, как использовать старый асфальт и что для этого нужно.

Вторичное использование асфальта возможно только после регенерации, которую производят на заводе. Но процесс этот несложный и вполне позволяет провести все работы самостоятельно.

Тщательно утрамбовав грунт в месте будущих работ по укладке асфальта, обустраиваем подушку из песка и щебня, поливаем ее и снова производим уплотнение слоя. На этом подготовка основы окончена — теперь необходимо обзавестись исходным материалом, который остается у Вас после работ по демонтажу старого покрытия, или же просто купить старый асфальт. Также понадобится несколько килограмм битума и физическая сила.

Для того, чтобы растопить старый асфальт, загружаем его в металлическую емкость вместе с приобретенным битумом и нагреваем. Для этого достаточно просто поставить емкость над костром. Постоянно мешаем состав, пока он не расплавится до однородной массы, после чего добавляем еще немного щебня и песка, чтобы смесь имела рассыпчатую консистенцию. Затем переработанный асфальт можно укладывать на поверхность образованной ранее основы. Чтобы избежать налипания состава на поверхность укладчика, можно обработать уплотняющую поверхность приспособления старой масляной отработкой.

Вот, собственно, и все, что требуется знать о том, как использовать старый асфальт в домашних условиях.

Вторичная переработка асфальта на заводе, как уже упоминалось выше, производится методом регенерации. В этом случае, при перемешивании расплавленного состава старого асфальта, в него иногда добавляют еще и новые минеральные наполнители, и пластификаторы, кроме стандартного битума.

Вторичное использование асфальта для повышения эффективности работы восстановительных установок, лучше производить после измельчения. Также такой метод значительно повышает степень точности рецептуры замеса. Но, в таком случае, приходится дополнительно бороться с налипанием асфальтного материала на рабочие элементы дробилок.

Решением этой проблемы стало термическое дробление в паровых установках. В таких агрегатах при дроблении производится нагрев материала до 80°С. Но это за границей, а на отечественном производстве для произведения регенерации старого асфальта, в стандартном варианте, применяют обычные установки для смешивания подобных составов. Также применяется дополнительная комплектация установок оборудованием для сохранения, транспортировки и дозировки асфальтобетонной смеси

crovlya-krisha.blogspot.com

Технология производства асфальта | Бизнес Промышленность

При строительстве дорог, автобанов важным этапом является асфальтирование. Спустя десятилетия асфальт до сих пор остаётся популярным материалом при укладке дорожных полотен.

Поэтому технология производства асфальта постоянно усовершенствуется. Строительно-дорожные и ремонтные компании нуждаются в качественном материале. Поэтому сегодня для его эффективного производства применяются высокие технологии.

Состав асфальта

Основной материал, который применяется сегодня для строительства и ремонта дорожного покрытия, — асфальтобетон. Он служит верхним слоем дорожного покрытия. Благодаря своим качественным и техническим характеристикам, а также невысокой ценой, асфальтобетон более предпочтителен в сравнении с другими аналогичными материалами.

Для обеспечения высокого качества дорожного покрытия, специалисты ответственно относятся к этапам производства асфальта из различных материалов. В состав асфальта входят следующие основные материалы:

- битум;

- песок;

- минеральные порошки.

Для строительства и ремонта дорог асфальт используют со щебнем, гравием, песком. Качество производимого асфальта, а, следовательно, и качество дорожного покрытия, зависит от организации процесса производства асфальта.

Особенности производства асфальта

Технология производства асфальта состоит из нескольких последовательных этапов. Первый этап включает в себя процесс перегонки и разделения сырой нефти на отдельные фракции. Далее образовавшиеся частицы перегоняются в различные продукты, такие как асфальт, масло для смазки, парафин, тяжёлое дизтопливо и керосин.

Сам процесс выглядит следующим образом. Из резервуара сырая нефть перекачивается по трубопроводу в трубчатый нагреватель, в котором повышают её температуру. Нагретую нефть подают в перегонную колонку, где в результате прохождения через конденсаторы происходит испарение летучих элементов.

Далее при помощи специального оборудования нефть разделяют на бензин, керосин, дизтопливо и ряд других нефтепродуктов.

Второй этап включает смешивание или разбавление полученного в результате первого этапа, асфальта с любыми летучими веществами. На этом этапе производства получают продукт, который подвергается обработке при низких температурах.

Третий этап заключается в испарении летучих веществ под действием воздуха или очень высокой температуры. В результате образуется твёрдое вещество – асфальт.

Социальные закладки

www.business-equipment.ru