Зеркало изготовление – Производство зеркал

Оборудование + Технология изготовления 2019

Зеркало — гладкая поверхность, предназначенная для отражения света (или другого излучения). Наиболее известный пример — плоское зеркало.

Как делают зеркала

Технология производства состоит основных этапов. В первую очередь берут листовое стекло, с помощью специального оборудования его нарезают на части заданных размеров, причем ориентируясь на размеры будущего зеркала. Производство зеркал начинается с того, что на заранее подготовленную поверхность наносят центр осаждения серебра или алюминия. Затем приступают к нанесению тонкого отражающего слоя на задней поверхности. В этом случае, алюминий или серебро выступает в качестве лучшего отражателя. Дальше приступают к нанесению слоя медной пленки, которая необходима для защиты отражающего слоя от различных электрохимических воздействий. При этом медную пленку покрывают специальными лакокрасочными материалами, которые помогают предотвращать механическое повреждение.

В завершении, после того, как зеркало будет полностью готово, его окантовывают пластмассой и оформляют в папки. Сегодня производство зеркал осуществляется в фабричных цехах на базе современного оборудования высокого качества. Такой главный фактор будет свидетельствовать об обеспечении предоставляемой продукции высокого качества. К оборудованию относят специальные вакуумные камеры.

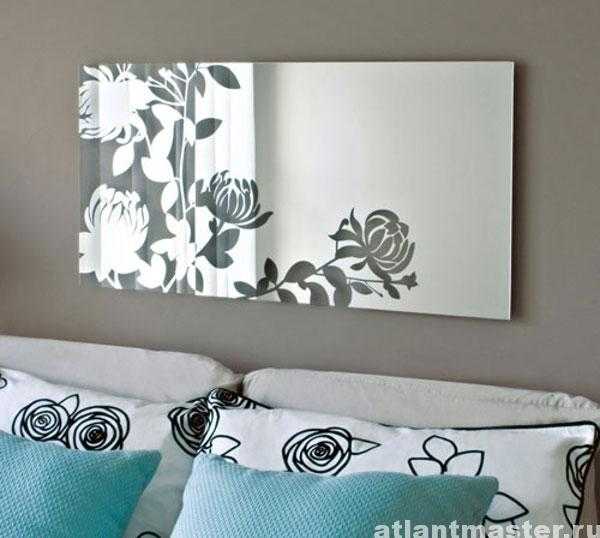

Как мы уже говорили, производство зеркал несет основу на разных видах обработки, использующие для изготовления обычного стекла. В такие виды работ включают полировку кромки, создание отверстий, шлифовка и другие работы. Что касается зеркальных конструкций, то они могут представлять многофункциональную конструкцию, и помимо основного назначения, можно использовать в качестве декорирования мебели, или различного другого оборудования. Также служат для оформления интерьера, фасада зданий и торговых помещений. Любое производство зеркал базируется на пожеланиях заказчика. Следовательно, все изделия должны отвечать установленным стандартам качества и иметь соответствующие сертификаты.

Как показывает история появления зеркал, то она уже насчитывается не одно столетие, и впервые о технологии производства было слышно от нанесения тонкого ртутного, серебряного, оловянного, золотого слоя. Такой слой наносили на тыльную сторону стеклянной тонкой пластины. Сегодня производство зеркал делают в виде стекла, которое покрывают отражающим слоем, и защищают слоем краски и лака. На самом деле, делают отшлифованное стекло с высоким качеством, и они не имеют различных изъянов.

По сути, производство зеркал состоит из нескольких этапов, в первую очередь нарезают листовое стекло на части с определенными размерами, с учетом габаритов будущего зеркала. С поверхности удаляют продукты коррозии и другие загрязнения, и только после этого проводят декоративную обработку краев. По правилам, ширина фацета, а именно, боковой грани должна достигать пределов от четырех до 30 миллиметров. Угол наклона к лицевой поверхности должен составлять от пяти до 30 градусов.

После этого приступают к более ответственному производственному этапу. В этом процессе, на подготовленную поверхность зеркала наносят центр осаждения серебра. Потом приступают к нанесению отражающего слоя из алюминия и серебра на заднюю поверхность. Такой материал применяют с тем учетом, что они считаются лучшими отражателями, причем как в ультрафиолетовом, так и инфракрасном диапазоне. Чаще всего толщина слоя из серебра должна варьироваться от 0,15 до 0,30 мкм. В производство зеркал относят нанесение сверху покрытия медной пленкой, и тем самым, защищается отражающий слой от электрохимических воздействий. Тем самым, медную пленку покрывают специальными лакокрасочными материалами, которые защищают механические повреждения медного слоя.

Производство зеркал по техническому назначению в момент нанесения защитной пленки стали применять такие материалы как золото, хром, палладий, никель, свинец и платина и золото. Зеркала, сделанные из такого материала, имеют высокую стоимость. После завершения рабочего процесса, зеркала оформляют в папки и окантовывают металлом, пластмассой или другими материалами.

Подробнейшее видео как делают:

Производство зеркал осуществляется еще и альтернативным методом, и называют его металлизацией стекла с помощью катодного распыления или термического испарения с применением алюминия в вакууме под давлением. Следовательно, толщина пленки, сделанной из алюминия должна составлять около 0,12 мкм. Такой тип зеркал имеет высокий уровень химической стойкости, и применяют в качестве поверхностей для наружного отражения.

moybiznes.org

Технология изготовления зеркала » Полезные самоделки

1. Положить стекло на горизонтальный стол, чтобы при протирке не раздавить, подставьте что-нибудь мягкое.

2. Полировальную жидкость (можно пользоваться и готовой, например, жидкость «Полироль») налить на поверхность стекла. Тщательно протереть стекло мягкой кожей, войлоком или фетром (годится старая шляпа).

3. Протереть стекло марлей, смоченной во взвеси мелкого порошка пемзы (его обязательно нужно просеять) в дистиллированной воде. Тщательно промыть дистиллированной водой.

4. Протереть сначала мокрой губкой, затем 2-3 раза марлевым тампоном, смоченным раствором двухлористого олова (концентрация — 0,15%). Снова промыть и протереть тампоном.

5. После этого немедленно налить на поверхность стекла свежеприготовленную смесь растворов для серебрения. Во время серебрения поверхность стекла должна быть теплее раствора на 8-10 гр. Жидкость должна растечься по его поверхности, на краях стекла должен наблюдаться выпуклый мениск.

6. Стекло сначала потемнеет, потом быстро начнет светлеть — это осаждается серебро. Если на стекле останутся темные пятна, их нужно удалить, протирая эти места смоченным во взвеси пемзы тампоном, затем протереть марлей, смоченной раствором двухлористого олова и снова полить свежеприготовленной смесью растворов.

7. Через 5-10 мин. после начала серебрения марлей, а лучше замшей, обильно смоченной в дистиллированной воде, осторожно согнать жидкость со стекла и вновь налить смесь.

8. Спустя еще 15 мин. промыть посеребренную поверхность дистиллированной водой. Для этого можно приподнять один край и поливать стекло водой. Проверить, достаточна ли толщина серебряного осадка, для чего посмотреть сквозь зеркало на электрическую лампочку в 60 Вт (контуры лампочки должны быть едва видны).

9. Для прочности зеркало необходимо «запечь». В течении 1-2 часов зеркало в вертикальном положении нужно выдержать при температуре 100-150 С.

10. Покрыть серебряную пленку сначала водостойким зеркальным лаком с помощью пульверизатора, а когда лак высохнет — толстым слоем краски или асфальтного лака

ВНИМАНИЕ! Закрашивать зеркало можно только в одном направлении.

11. Тампоном смоченным слабым раствором соляной кислоты, снять потеки серебра на лицевой стороне зеркала. Зеркало готово.

12. Чтобы удалить серебряные пятна с кожи и одежды, их смазывают теплым раствором гипосульфита (тиосульфата) натрия, а затем горячей водой.

Приготовление основных технологических растворов

1. Серебрильный раствор. Состав 1 литра раствора: азотнокислое серебро, нитрат серебра AgNO3 — 4 г, 25% раствор аммиака (нашатырный спирт, Nh5OH) — 10-12мл, Едкий натр (каустическая сода, NaOH) — 4 г

Растворить 4 г азотнокислого серебра в 300 мл дистиллированной воды. Отлить в стакан примерно 270 мл этого раствора и по каплям добавлять раствор аммиака, энергично перемешивая стеклянной палочкой. Когда мутная бурая жидкость станет прозрачной, добавить в нее еще несколько капель раствора азотнокислого серебра, жидкость помутнеет. Добавить заранее растворенный едкий натр — цвет раствора изменится, станет светло-кофейный. Опять по каплям, перемешивая, добавлять раствор аммиака, пока раствор снова не посветлеет (на «свет» жидкость кажется синеватой). Долить оставшийся раствор аммиака и азотнокислое серебро. Тщательно все перемешать и добавляя дистиллированную воду, довести объем раствора до литра.

ВНИМАНИЕ!!! Во избежание возникновения гремучего серебра необходимо раствор хранить в герметичной посуде с при-тертой пробкой!

2. Альдегидный раствор. Состав 1 литра раствора: сахар-рафинад — 100 г, Серная или азотная кислота (концентрация 10%) — 10 мл

Растворить сахар в горячей дистиллированной воде, добавить кислоты, 10-15 минут прокипятить, долить дистиллированной воды до нужного объема.

ВНИМАНИЕ! Растворы готовить, надев защитные очки и резиновые перчатки!

Приготовление технологической смеси:

ВНИМАНИЕ! Смесь готовится перед непосредственным применением в процессе серебрения стекла.

Налить в стакан сначала 5 мл альдегидного раствора, затем 500 мл серебрильного раствора. Смесь быстро перемешать. Сначала она будет оранжево-красной, затем сразу потемнеет. В этот момент необходимо начинать серебрение. Если альдегидного раствора будет слишком много — выпадут металлические хлопья, если мало серебрение будет происходить очень медленно.

Получение металлического серебра

Работы производить в капроновой, стеклянной или пластмассовой посуде.

В отработанный фиксаж (после фоторабот) опускается цинковая пластинка. Можно использовать пластины от использованных гальванических инструментов. Серебро начинает осаждаться. Через 2-3 час раствор мутнеет. Во время осаждения серебра раствор надо несколько раз перемешать (можно использовать пластины, на которые идет осаждение или стеклянную лопаточку).

Пластина покрывается черным слоем серебра (т.н. «губчатое серебро»), которое легко отделяется от пластины. После отделения серебра пластина опять помещается в раствор. И так до полного выделения серебра.

Полученное серебро тщательно промывают горячей водой несколько раз, последний раз дистиллированной. Серебро прекрасно растворяется в азотной кислоте и может быть использовано для получения азотнокислого серебра.

Для ускорения процесса осаждения раствор можно подогревать.

www.freeseller.ru

Производство зеркал

Человечество впервые начало использовать стекло для производства зеркал гораздо позже, чем появились стеклянные украшения и посуда. Венеция — город, где впервые родились зеркала из стекла. Но были они доступны только богатым людям. Их изготовление было далеко от совершенства, да и облик, отраженный в них, они искажали значительно. Ведь расплавленный металл наливали в круглый сосуд, и, застывая на его стенках, он создавал отражающий слой. Затем сосуд разрезали, и получалось зеркало. Позже появились зеркала большего размера, когда люди научились наносить на ровную поверхность ртуть, смешанную с оловом, но они были очень вредны, как и в период нанесения покрытия, так и при использовании их.

В 40-х годах девятнадцатого века стали покрывать стекло серебром и этот способ существует и до сих пор.

Готовое вареное стекло, еще горячим, прокатывают между двумя металлическими валиками, непрерывно охлаждая водой. Затем для того, чтобы снять напряжение стекло обжигается. Полированное стекло получается, если его после раскатки валиками пропускают через расплавленный металл, тогда его поверхность становится более гладкой.

После обжига стекло разрезают, шлифуют и полируют машинным способом. Если стекло недостаточно качественное, то во время этого процесса снимается до 2 мм слоя его с обеих сторон, при удачном материале минимальный слой снятия 1,25 мм, чтобы получились безупречно ровные параллельные поверхности, только так можно избежать искажения. Критерии отбора зеркального стекла очень строги: в них не допускается наличие пузырей волн камней и других дефектов производства. Затем такое ровное зеркальное стекло опять разрезается специальными роликами, они могут быть стальными или с алмазным покрытием. После этой процедуры шлифовке и полировке подвергаются боковые срезы.

Толщина такого стекла зависит от того, какие зеркала будут производиться: она не должна быть менее 2 мм и более 6 мм. Способность пропускать свет для 4 мм это 85%, если стекло толще, то минимум составляет 84%. Неполированное стекло имеет достаточную светопропускную способность, поверхность его далека от идеала, в этом случае возможна и волнистость и полосатость стекла, они способны значительно искажать предметы. Такое стекло идет на изготовление маленьких зеркал форматом 25 на 35 см и только в том случае, если полосатость минимальна, а предметы не искажаются при повороте их на 10 градусов.

В процессе изготовления зеркал обработанное и проверенное стекло сначала подвергается фацетировке, то есть края стекла полируются под углом, это придает им законченный вид и форму. Фацетировка происходит в 3 этапа: сначала оно полируется фризами из металла и карборундовыми камнями. На следующем этапе идет более тонкая шлифовка только камнем. Последний этап полировка дисками с войлоком, смоченными суспензией. Затем шлифовка и полировка непосредственно стекла – эта подготовка его к металлизации. Тщательно очищается и обезжиривается поверхность стекла. Лист его ставится вертикально между резиновыми валиками. Оно обдается горячим паром, а затем отмывается щетками и меловым порошком очищают поверхность, промывают потоком воды и сушат горящим воздухом. Далее следует обезжиривание бензином, растворителем или техническим спиртом.

Ранее серебрение происходило электрическим способом, пленка серебра имеет 0,5 -0,3мкм, и длится оно около 10 минут. Если необходимо получить более толстую пленку, то серебрение происходит 2 или 3 раза, но тогда и стоимость зеркала значительно возрастает.

Сейчас при массовом производстве стекла используют металлизацию алюминием в вакууме, когда пары его, при испарении, оседают на стекле. При таком способе зачищают стекло еще тщательнее.

Покрытие из алюминия более стойкое к внешним воздействиям, влаге, химическим веществам. Но и у него присутствует недостаток, оно не всегда распределяется по стеклу равномерно, да и отражательная способность немного страдает, но это возмещается экономией серебра. Но дорогие мебельные зеркала до сих пор подвергаются серебрению.

Похожие статьи

znaytovar.ru

Как сделать зеркало. Старинные рецепты

Специализированная книги для ремесленников, издания середины позапрошлого века очень много внимания уделила производству стекла и предметов, сделанных на его основе. Весь производственный цикл стекольного дела я описывать не буду, хотя это и очень интересная информация, а вот о том, как сделать зеркало, расскажу поподробнее.

После того как владельцы стекольных фабрик научились делать прозрачное и зеленое стекло, которое получалось в результате использования неочищенных исходных ингредиентов, самые расторопные коммерсанты поняли, что их продукция будет раскупаться гораздо лучше, если они предложат публике изделия из цветных стекол и стекол с отражающей поверхностью, т.е. зеркал.

Зеркало из ртути

Сначала на производстве был широко распространен самый простой способ изготовления зеркал. Для него требовалось изготовить прозрачный стеклянный лист хорошего качества — без пузырьков воздуха, песчинок, радужных наплывов и пр., что говорило о нарушении технологии изготовления, и отполировать поверхность этого листа до невероятной гладкости.

Затем под отполированное прозрачное стекло подкладывали лист так называемой оловянной сортутки. Сортутка представляла собой очень тонкое листовое олово высшего сорта, старательно натертое чистой, без каких-либо примесей ртутью. Эта работа по подготовке зеркального материала была довольно проста, хотя и требовала определенной сноровки:

- рабочий тщательно вытирал лист стекла, удаляя с него пылинки, различные пятна, следы пальцев и пр. Та сторона листа, на которую будет накладываться олово, должна быть идеально чистой и сухой;

- лист олова хорошенько натирали ртутью и этой натертой стороной прикладывали к стеклу;

- затем натертое ртутью олово аккуратно разглаживали, избавляясь от складочек и морщинок, осторожно прижимали его по углам стеклам, стараясь не повредить и протирали сухой тканью — сортутка «приклеивалась» к стеклу, образуя зеркальную поверхность.

Чуть позже на зеркальные производства стали поступать жалобы, что зеркала с оловянно-ртутной основой имеют низкие эксплуатационные свойства: зеркальная поверхность легко царапается даже при первых попытках повесить зеркало на стену; в ванных комнатах от повышенной влажности отражающий слой идет пятнами; в жарко натопленных помещениях олово с ртутью отслаиваются и т.д.

Ну и кроме того, фабрикантами было замечено, что у рабочих, часто имеющих дело с этими ингредиентами (ртуть и олово) слишком часто наблюдаются признаки серьезного отравления и общего недомогания. По этим причинам было решено отказаться от использования ртути в пользу серебра.

Серебряное зеркало

Перед тем как сделать зеркало, эксплуатация которого окажется безвредной для здоровья и не доставит хлопот при использовании при различных температурных режимах, фабриканты долго искали подходящие для этих целей материалы. В итоге решено было остановиться на серебре, которое использовалось по методу Дрейнона (к сожалению, выяснить, кто это такой, так и не удалось).

Лист прозрачного стекла так же тщательно очищают от загрязнений и жировых пятен, как и в первом случае, затем с помощью замазки делают небольшие бортики по краям будущего зеркала и в это огражденное пространство выливают специальную жидкость, состав которой приводится в переводе на современные единицы:

- 70 мл азотнокилого серебра;

- 140 мл воды;

- 17 мл жидкого аммиака;

- 115 мл винного спирта;

- 20-30 капель масла кассии.

Смесь готовится таким образом: азотнокислое серебро сначала растворяю в воде и аммиаке, смесь перемешивают и процеживают через сложенную в несколько слоев марлю, после чего добавляют к ней спирт и масло.

После того, как готовая смесь будет вылита на стеклянный лист, в нескольких местах на нее капают 6-12 капель восстанавливающей смеси, состоящей из 1 части гвоздичного масла и 3 частей винного спирта: серебро под воздействием гвоздичного масла осаждается, образуя серебряный отражающий слой.

Платиновое зеркало

Заграничные специалисты позапрошлого века наравне с серебром использовали и платину — такое покрытие отличалась прочностью, износостойкостью и было безопасным для здоровья рабочих и потребителей.Открылась возможность изготовления платинового покрытия в процессе опыта, когда сухую хлористую платину растворяли в лавандовом масле, затем этот раствор выпаривали и в процессе выпаривания на стенках лабораторной колбы оседал ровный и тонкий слой металлической платины.

Перед тем, как сделать зеркало из платины, лист стекла так же, как и в предыдущих случаях. хорошенько полируют с одной стороны, затем с помощью кисти его покрывают раствором, для приготовления которого 110 г тонкой листовой платины растворяют в 1,6 л царской водки (на 1000 частей соляной кислоты взято 400 частей азотной кислоты). Затем этот раствор выпаривают и образуется хлористая платина.

Полученную платину растирают в ступке, добавляют к ней понемногу масла лаванды, доводя его количество до 1,6 л, переливают раствор в фарфоровый сосуд и настаивают до 8 дней. Затем смесь процеживают и еще дают ей настояться 6 дней. После этого готовят так называемый «плавень»: 25,5 г оксида свинца, 25,5 г борнокислого свинца, растертого с 10 г лавандового масла смешивают с настоявшимся платиновым раствором, после чего этим составом покрывают стекло. Затем стекло аккуратно помещают в муфельную печь и обжигают. Готовое зеркало с обратной стороны покрывают слоем масляной краски, что защищает отражающий слой от механических повреждений.

Зеркало своими руками в наше время

В настоящее время сделать зеркало своими руками можно, руководствуясь технологией серебрения, описанной выше. Но если раньше для этого процесса были необходимы натуральные масла кассии и гвоздики, то теперь можно обойтись довольно простыми химическими реактивами.

Для начала стекло, предназначенное для покрытия зеркальной пленкой, тщательно моют и обезжиривают: на поверхности не должно оставаться пятен и следов от пальцев, иначе зеркальная пленка не будет держаться на стекле. И, кстати говоря, совершенно необязательно использовать в качестве базовой поверхности стекло — это может быть гладкая, хорошо отполированная пластина металла, фаянс, дерево, покрытое тонким ровным слоем парафина и даже глина.

Обезжиривание стекла обычно делают с помощью раствора едкого калия (при приготовлении раствора необходимо соблюдать осторожность — это вещество сильно нагревается при реакции с водой), затем стекло промывают дистиллированной водой и просушивают.

Так же, как и по старинным технологиям, делаем бортик для удержания раствора по периметру стекла — в наше время можно воспользоваться обычным пластилином или разогретым воском. Затем готовят раствор для серебрения: в дистиллированной воде растворяют нитрат серебра (азотнокислое серебро), и при интенсивном помешивании в смесь добавляют несколько капель 25% нашатырного спирта.

Чтобы рассчитать количество ингредиентов, для начала стоит определиться с желаемой толщиной слоя серебряной пленки. Так, к примеру, чтобы покрыть серебряной пленкой квадрат габаритами 200 х 200 мм, понадобится около 1 литра раствора. Для получения такого раствора берут около 5 мл азотнокислого серебра, и 300 мл дистиллированной воды. Количество нашатырного спирта определяют по реакции: добавляя его по каплям в раствор серебра и воды, следят за моментом, когда исчезнет осадок. как только осадок исчез — нашатыря больше добавлять не нужно. В прозрачный раствор добавляем еще 4 капли нитрата серебра — состав должен приобрести легкий желтоватый оттенок.

К полученной смеси приливаем раствор едкого натра: 8 г вещества растворяют в 210 г дистиллированной воды. При соединении обоих растворов (непрерывно взбалтываем сосуд!) появляется осадок, который опять растворяют несколькими каплями нашатырного спирта. Состав фильтруют, и отставляют на время в сторону, чтобы в отдельном сосуде в 210 мл дистиллированной воды растворить 11 г чистой глюкозы.

Растворенную глюкозу выливают на стекло, затем туда же аккуратно добавляют смесь с нитратом серебра и оставляют заготовку на 10-15 минут для протекания необходимых химических реакций. Затем жидкость сливают, зеркальную поверхность промывают дистиллированной водой и оставляют для просушки в вертикальном положении. Чтобы защитить зеркало, сделанное своими руками, от механических повреждений, серебряную поверхность покрывают лаком или краской.

Таким же образом можно делать не зеркала, а элементы дизайна интерьера, покрывая серебряным слоем различные изделия из стекла, металла или глины. И, кстати говоря, стекольное производство в старину не ограничивалось производством одних только бытовых вещей, но и выпускало элементы для создания украшений: бисер, сплошные или дутые бусины из цветного стекла, или имитирующие жемчужины.

Для того чтобы сделать перламутровую пленку на изделиях из стекла, использовали чешую белорыбицы (а также и других рыб с серебристой чешуей) — счищенная белая, блестящая чешуя заливается водой и выдерживается несколько дней, чтобы отделить слизь и загрязнения. Затем чешуйки кладут в ступку, добавляют немного воды и тщательно растирают до получения однообразной массы. Затем получившуюся массу через марлю или холст отжимают, выжидают оседание перламутрового осадка, к которому добавляют аммиак и рыбий клей (в ряде рецептов предлагается заменить агар-агаром). Этим составом можно покрывать бусины или любые другие изделия из стекла для получения жемчужного эффекта.

www.craft-retro.ru

Зеркало своими руками

Вещь, сделанная своими руками, придает интерьеру особый шарм. Самодельное зеркало вовсе не будет лишним, особенно сейчас, когда историческая реконструкция – едва ли не самое популярное увлечение. Люди самых разных профессий возрождают старинные технологии и материалы, а древние орнаменты обретают вторую жизнь. Зеркало своими руками может украсить комнату в средневековом стиле или Барокко, напомнить о солнечном Провансе или сумрачной Северной Европе. Хотите попробовать? Тогда эта статья – для вас.

к содержанию ↑Какие бывают зеркала?

Перед тем, как сделать зеркало в домашних условиях, решите, какое именно вам нужно. Отражающие поверхности бывают:

- бытовыми;

- частями оптических приборов.

Обычное бытовое зеркало только отражает предметы. Как правило, оно бывает плоским. У оптических приборов могут быть самые разные функции – например, сбор света или увеличение. Такие зеркала имеют разную кривизну, их изготовление требует специального оборудования и очень точных расчетов.

к содержанию ↑Важно! Даже если зеркало для прибора делается плоским, к нему предъявляются более высокие требования, чем к бытовому. Так что даже те, кто увлекается строительством телескопов, зеркальные части обычно заказывают.

Материалы

Вопрос, как делают зеркало, безусловно, важен. Но не менее интересен вопрос, из чего его можно сделать:

- из стекла;

- из пластмассы;

- из фольги;

- из картона;

- из металлов.

Что взять, чтобы сделать зеркало своими руками?

- Самые современные отражающие поверхности – из пластмассы. Их делают методом напыления. Этот процесс требует специального вакуумного оборудования, которое вряд ли есть смысл ставить дома, если только вы не собираетесь открывать свой маленький зеркальный бизнес.

- А вот зеркало из металла или стекла можно сделать вручную. Оборудование для этого нужно самое простое. Правда, для серебрения стекла нужны некоторые химические реактивы, но достать их несложно.

- Кроме того, можно сделать отражающую поверхность из фольги – это ведь тоже металл. Только качество у такого зеркала будет существенно ниже, чем у металлического или стеклянного с серебряной амальгамой.

Какие металлы подходят?

Следует учесть, что для вашей цели годятся не все металлы. Подходят те, которые более или менее хорошо выдерживают шлифовку:

- золото;

- серебро;

- бронза;

- сталь;

- алюминий;

- бериллий;

- специальные сплавы.

Важно! Большая пластина золота или серебра обойдется очень дорого, да и найти ее проблематично. К тому же, любые драгоценные металлы — это мягкие сплавы, которые не смогут держать жесткую форму зеркала. Поэтому используются они исключительно в виде поверхностного слоя на поверхности отражающей поверхности, наносят их путем напыления.

Бронза и сталь

Бронза – древний металл, вполне доступный современному человеку. Она достаточно твердая, поэтому ее удобно полировать. Собственно, весь процесс изготовления сводится именно к полировке.

Сталь люди научились делать значительно позже, чем бронзу. Это — тоже очень подходящий материал для изготовления отражающих поверхностей. Работают со сталью так же, как и с бронзой – то есть заказывают литое зеркало целиком, а поверхность просто полируют.

Важно! Можно для улучшения отражающей способностью нанести слой серебра, но это не обязательно.

Алюминий и другие

Делают зеркальные поверхности и из алюминия. Это — дешевый и легкий металл, но у него есть масса недостатков:

- Он мягок, а это значит, что полировать его – занятие трудоемкое и неблагодарное.

- Само зеркало плохо держит форму.

к содержанию ↑Важно! Что касается других металлов, вроде бериллия и специальных сплавов, то такие зеркала делают только на промышленных предприятиях, где установлено специальное оборудование. Бериллий тверд и очень токсичен. Обычно делается только бериллиевое покрытие.

Как сделать зеркало из стекла?

Стекло – едва ли не самый доступный материал для изготовления самодельного зеркала.

Выбор материала

Первым делом, конечно, надо выбрать подходящий лист:

- Больше всего подходит качественное богемское стекло – они практически никогда не имеет царапин, а поверхность очень хорошо отшлифована.

- Но при отсутствии возможности достать этот материал придется довольствоваться обычным оконным.

Важно! Выберите в магазине подходящий лист. На нем не должно быть:

- раковин;

- сколов;

- видимых царапин.

Кроме того, лист должен быть максимально ровным. Проверить это легко:

- Положите лист стекла на темную ткань.

- Поставьте рядом источник света (например, настольную лампу).

- Возьмите металлическую измерительную линейку.

- Аккуратно, чтобы не поцарапать поверхность, приложите ее к стеклу ребром.

- Поверните лампу так, чтобы в стекле отражались деления линейки.

- Линейка должна прилегать к стеклу по всей своей длине так, чтобы видимого зазора между нею и стеклом не возникало, а отражение делений являлось бы точным продолжением самих делений, без обрывов.

Обрезка

После того, как лист выбран, его нужно обрезать по контуру зеркала. Для этого нужен эскиз. Его можно сделать из картона. Если у вас нет опыта в стеклорезном деле, лучше поручить это мастеру.

Обрезка требует точности, не должно появиться сколов или зазубрин. Если же вы делаете это сами, то лучше применять стеклорез с режущим диском. Он работает чище, чем алмазный.

Серебрение

Изготовление зеркала в домашних условиях потребует от вас некоторых познаний в химии. Для начала приготовьте необходимые материалы и посуду. Кроме уже подготовленного куска стекла, понадобится:

- дистиллированная вода;

- азотнокислое серебро;

- глюкоза или сахар-рафинад;

- едкий кали или едкий натр;

- нашатырный спирт;

- азотная кислота;

- посуда из химического стекла;

- фильтровальная бумага;

- лабораторные весы;

- набор разновесов;

- воск или скульптурный пластилин;

- моющее средство;

- резиновые перчатки;

- защитные очки.

Важно! Вам предстоит работа с опасными химическими веществами, поэтому без перчаток и очков не обойтись. Азотная кислота и щелочи вызывают серьезные ожоги, поэтому нельзя допускать, чтобы они попадали на кожу или слизистые оболочки.

Химические вещества можно купить в магазине химреактивов, но гораздо удобнее сделать это через интернет. Что же касается нашатырного спирта и глюкозы, то они наверняка есть в ближайшей аптеке. К тому же, глюкозу можно заменить самым обычным рафинадом.

Химические вещества можно купить в магазине химреактивов, но гораздо удобнее сделать это через интернет. Что же касается нашатырного спирта и глюкозы, то они наверняка есть в ближайшей аптеке. К тому же, глюкозу можно заменить самым обычным рафинадом.

Приступаем к работе

Для начала стекло очень полезно как следует отмыть. Для этого вам нужны:

- мягкая тряпка;

- средство для мытья посуды.

Ничего сложного на этом этапе нет. Вам нужно добиться, чтобы поверхность стала чистой и на ней не появилось царапин. Поэтому даже если лист вам достался очень грязный, сильно давить на него не стоит. После мытья заготовку нужно высушить, в этом тоже ничего сложного нет. Сушить можно любым доступным способом.

Обезжиривание

Перед серебрением поверхность необходимо обезжирить, иначе — ничего не получится. Для этого вам нужен 15% раствор едкого кали (KOH). Продается это вещество в виде гранул, которые надо развести:

- Перед тем, как готовить раствор, наденьте перчатки и очки – это вещество при соединении с водой очень сильно разогревается.

- Отвесьте на весах нужное количество.

- Рассчитайте количество дистиллированной воды: если вы берете 15 г едкого калия или едкого натра, то, чтобы получить 15% раствор, понадобится 85 мл воды.

- Налейте в химическую посуду с делениями примерно ⅔ требуемого по расчету количества дистиллята.

- Поместите туда же гранулы, растворите их.

- Долейте воду до нужного объема.

- Возьмите кусок мягкой хлопчатобумажной ткани без ворса.

- Намотайте его на палочку.

- Протрите стекло.

- Ополосните заготовку сначала обычной водой, потом – дистиллированной.

- Дайте высохнуть краям.

Делаем бортик

Бортик нужен для того, чтобы во время серебрения растворы удерживались на поверхности. Для его изготовления лучше всего использовать воск, но подойдет и скульптурный пластилин:

- Раскатайте пластилин на полоски с учетом толщины стекла – бортик должен быть выше будущего серебряного слоя примерно на 2 см.

- Закрепите полоски по периметру, при этом пластилин не должен попадать на ту часть заготовки, которую вы будете серебрить.

- Герметично прижмите полоски с той стороны, на которой серебра не будет, и с боков.

- Уложите лист на горизонтальную поверхность бортиком вверх.

- Залейте поверхность дистиллированной водой.

- Накройте все это полиэтиленовой пленкой.

Готовим растворы

Первый раствор делается из азотнокислого серебра и дистиллированной воды.

Важно! Чтобы рассчитать количество, приблизительно вычислите площадь поверхности. Если вы собираетесь сделать слой серебра толщиной в 2 см, умножьте площадь на 2. Для того чтобы посеребрить квадрат 20х20 см, понадобится примерно литр раствора. Азотнокислого серебра нужно 52-53 г, остальное – дистиллированная вода. Появится осадок, но не пугайтесь, так и должно быть.

Дальше действуйте так:

- Начните вливать 25% раствор нашатырного спирта.

- Вливайте его медленно, по капле, каждый раз взбалтывая.

- Добавляйте нашатырь до тех пор, пока осадок не исчезнет.

- Когда осадок растворится, добавьте еще немного дистиллированной воды (примерно 100 мл).

- Раствор профильтруйте.

- Оставьте сосуд на 10-15 минут, чтобы химическая реакция закончилась и наступило равновесие.

Важно! Пока в первом сосуде устанавливается равновесие, готовим второй раствор. В 1 л воды растворите 50 г глюкозы или сахара и профильтруйте.

Приступаем к серебрению

Растворы необходимо готовить непосредственно перед работой. Если оставить их надолго, могут начаться нежелательные процессы, которые сильно снижают качество работы. Итак, начинаем серебрение:

- Слейте дистиллированную воду со стекла.

- Сразу же, не дожидаясь высыхания поверхности, залейте раствор глюкозы – он должен полностью покрыть всю поверхность.

- Влейте раствор азотнокислого серебра.

- Оставьте стекло минут на 10-15.

- Слейте раствор.

- Промойте поверхность дистиллированной водой, поставив в наклонное положение.

- Поставьте зеркало сушиться – в вертикальном положении.

- После того, как поверхность высохнет, аккуратно снимите бортики.

- Очистите торцы от пластилина.

Важно! Слитый раствор необходимо уничтожить, поскольку он взрывоопасен и хранить его нельзя. Неиспользованные вещества хранить можно, но не очень долго – можно, например, посеребрить какие-нибудь другие поверхности, не обязательно ровные. К примеру, обычную стеклянную бутылку можно превратить в красивую серебристую вазочку.

Нанесение защитного покрытия

Слой серебра выглядит красиво, но он очень непрочен. Чтобы зеркало своими руками служило долго, поверхность нужно покрыть защитным слоем. Прекрасно подходит асфальтовый лак. Он достаточно темный и отлично защитит оборотную сторону зеркала. Покрывается не только сама поверхность, но и торцы, чтобы на них не попадала влага.

к содержанию ↑Важно! Необходимо удалить остатки воска с лицевой части зеркала. Делается это ватным тампоном, смоченным в спирте. Если же на лицевую сторону попал серебряный раствор, его удаляют тампоном, смоченным азотной или соляной кислотой, а затем насухо вытирают салфеткой. После этого зеркало можно вставлять в оправу.

Металлическое зеркало

Бронзовый или стальной лист нужной формы лучше всего заказать в литейной мастерской. Это можно сделать в том числе и через интернет, указав в заявке, что лист должен быть ровным. Полировка – процесс довольно трудоемкий, но зато и поверхность может получиться идеальной.

Шлифуется поверхность абразивным порошком. В качестве связующего элемента используется густая смазка – например, солидол. В качестве шлифовальника применяется плоская железная плита с ровной поверхностью или же лист толстого стекла:

- Положите шлифовальник горизонтально.

- На заготовку нанесите крупнофракционный абразив, смешанный с солидолом.

- Возите заготовкой по шлифовальнику в разных направлениях, не доводя до края.

- Снимите абразив и солидол с заготовки и шлифовальника фланелевой тряпкой.

- Нанесите абразив с более мелким зерном и повторите процедуру.

к содержанию ↑Важно! Абразив следует менять до 5-6 раз, выбирая все более мелкую фракцию. Глубину царапин контролирую визуально на глаз и с помощью увеличительного стекла. Когда качество поверхности вас удовлетворит, отполируйте ее пастой ГОИ. Уже без всякого шлифовальника. Неотполированную часть можно покрыть лаком, имитирующим патину.

Зеркало из фольги

Пожалуй, самый простой вариант. В магазинах довольно много видов фольги, вам нужна самая тонкая, какую вы только сможете найти. Больше всего подходит та, которая предназначена для окон. Ею заклеивают стекла летом.

Зеркало делается просто. Желательно выбрать хорошее ровное стекло. Ни с какими опасными веществами вам работать не придется – лист фольги просто вырезается по форме стекла и наклеивается по периметру, после чего зеркало вставляется в раму. Наклеить можно обычным скотчем.

к содержанию ↑Зеркало из картона своими руками

Некоторые удивятся, увидев этот заголовок. Тем не мене, зеркало своими руками можно сделать и из картона:

- Лист должен быть достаточно толстым и плотным. Можно наклеить его на что-нибудь более жесткое – например, на лист фанеры подходящего размера.

- В магазине купите баллончик зеркальной автоэмали. Покройте этим составом заготовку.

Зеркало готово – ни прочным, ни долговечным оно не будет, да и отражающая способность по сравнению с серебряным невелика. Однако есть и преимущество – таким несложным способом можно сделать зеркало своими руками любой формы, а это важно, если ваши помещения оформлены в определенном стиле, но удалось пока достать не все необходимые декоративные элементы.

к содержанию ↑Несколько слов о рамах

Металлическое самодельное зеркало вставлять в раму вовсе не обязательно – довольно часто оно представляет собой целиком отлитый предмет. Что же касается посеребренного стекла, а тем более самоделок из фольги и картона, то в этих случаях оправы просто необходимы.

Стекло

Классическое стеклянное зеркало можно вставить в деревянную или металлическую раму – это зависит от стиля помещения, в котором оно будет висеть. Например, для Хай-тека или Минимализма подходят тонкие планки, а для провансальского или Барокко понадобятся довольно толстые деревянные рамы с красивой резьбой.

Фольга

Зеркальная поверхность из фольги – предмет простой, но современный, оправа тоже нужна соответствующая. Ее можно сделать не только из традиционных материалов. Подойдут и такие вещи, как, например, пластиковые ложки или битые CD-диски:

- Сделайте паспарту размером чуть больше зеркала.

- Ложки расплющите и порежьте на куски, диски – разбейте на фрагменты.

- Составьте из полученных фрагментов красивую композицию и наклейте все это на лицевую часть рамы.

Видеоматериал

Как видите, действительно можно сделать зеркало своими руками в домашних условиях. Самое главное — если выбрали более сложный вариант, четко соблюдайте технологию и меры безопасности, работая с реактивами. Тогда и результат будет качественным, и себе не навредите.

Поделиться в соц. сетях:

serviceyard.net

Как сделать зеркало своими руками и другие интересности

Исправление повреждений зеркала

- Положить зеркало на стол и ватой очистить место, подлежащее серебрению. Положить на место листочек станиола (олова), расправить его и в центр капнуть ртути. Затем куском замши растирать ртуть до блеска. После этого накрыть это место куском писчей бумаги и придавить тяжестью. Оставить на 12—16 часов.

- Тщательно очистить на зеркале куском ваты место, с которого сошла амальгама. На другом куске ненужного зеркала острием перочинного ножа обвести и прорезать до стекла часть амальгамы, равную по величине или немного больше исправляемого места. Капнуть маленькую каплю ртути, приблизительно с булавочную головку, на процарапанную зеркальную амальгаму.

- Ртуть быстро распространится по процарапанной поверхности. Этот кусок амальгамы легко может быть снят со стекла и перенесен на место, которое нужно исправить. Все это нужно проделывать крайне внимательно и осторожно. Нажать ее на новом месте ватой, разгладить и она медленно пристанет.

Изготовление зеркала своими руками

Сделать зеркало — это значит посеребрить стекло, нанести на его поверхность тонкую серебряную пленку, хорошо отражающую свет.

Для изготовления зеркал выбирается ровное стекло, стойкое по отношению к воде и щелочам (неровное, волнистое стекло искажает изображение, плохо отожженное — легко трескается при шлифовке и полировке, а нестойкое — быстро тускнеет). Зеркальное стекло должно, кроме того, быть возможно более прозрачным, то есть пропускать почти весь падающий на него свет.

Серебрение

Серебряная пленка очень капризна. Она прочно и ровно ляжет на стекло только в том случае, если поверхность его безукоризненно отполирована и очищена. Поэтому стекло «освежают», моют в теплой воде, полируют крокусом, промывают слабым раствором щелочи, а затем дистиллированной водой.

Никаких мелких царапин, матовости, следов жира и других загрязнений на поверхности стекла быть не должно.

Серебрение стекла — процесс, требующий большой чистоты и точности в приготовлении реактивов. Все применяемые вещества и посуда должны быть химически чистыми.

Существует много рецептов серебрильных растворов. Приводим более распространенные и простые.

Готовят два раствора. Первый раствор. 100 г азотнокислого серебра растворяют в 18 литрах дистиллированной воды, добавляют 200 куб. см 25-процентного аммиака и заранее приготовленный раствор 100 г едкого натра в 500 куб. см воды. К смеси приливают воду с расчетом, чтобы общий объем был равен 20 литрам.

Второй раствор. Отдельно готовят раствор-восстановитель. 100 граммов рафинированного сахара растворяют в одном литре воды, приливают 10 куб. см десятипроцентной серной или азотной кислоты и кипятят смесь 20 — 30 минут. Сахар при этом расщепляется на фруктозу и глюкозу. Оба раствора фильтруют. Перед самым серебрением к одному литру первого раствора добавляют 11 куб. см раствора восстановителя, хорошо перемешивая жидкость.

Температура раствора и окружающего воздуха не должна превышать 25 градусов. Готовить растворы необходимо в защитных очках, так как возможно образование взрывчатых соединений серебра.

Стекло, подготовленное к серебрению, промывается слабым раствором двухлористого олова, затем водой и протирается мягкой губкой. Надевают чистые резиновые перчатки и укладывают стекло строго горизонтально.

Потом наливается на стекло только что приготовленная серебрильая жидкость.

Следующие 10 минут «работает» серебрильный раствор: глюкоза взаимодействуя с солью серебра, выделяет из раствора частицы металлического серебра, и они, осаждаясь на поверхности стекла, образуют тонкую пленку.

Затем удаляется жидкость и наливается на стекло свежая порция раствора. Еще 10 минут — и процесс закончен. Зеркало тщательно отмывается от остатков серебрильной жидкости и просушивается в помещении с хорошей вентиляцией.

Остается защитить серебряную пленку от воздуха, влаги и от механических повреждений. Для этого на пленку очень мягкой (беличьей) кистью наносится специальная зеркальная эмаль, а затем асфальтовый лак. Вещества, входящие в состав защитного покрытия, должны быть, конечно, совершенно безвредны для серебряной пленки. После этого зеркало очищается от следов краски, лака и других загрязнений и вставляется в соответствующую раму.

Второй способ. При серебрении нужно употреблять дистиллированную воду. Приготовляется несколько растворов: а) 1 ч. азотнокислого серебра и 10 ч. воды; б) 1 ч. едкого калия и 10 ч. воды; в) ‘/2 ч. глюкозы и 10 ч. воды. Прибавить аммиака к раствору «а» для очистки от мутности. Когда исчезнет мутность, прибавить раствор «б», опять осветлить аммиаком. Затем прибавить раствор «в» и смесью покрыть чистую поверхность стекла.

Застекление рисунков

Застекленный рисунок, фото, картина смотрятся очень красиво и сделать эту красоту не сложно. Можно на фоне любой бумаги (паспорту) или сделать окантовку. Исходя из сових планов и подбираем необходимый размер стекла.

Стекло должно быть чистым, кладем на него рисунок или фото. Если окантовка делается по паспорту, то верхний край рисунка с изнанки следует немного подклеить к фону. Рисунок должен находится так, чтобы с обеих его сторон до краев паспорту расстояние было одинаковым, а верхнее поле паспорту — чуть уже нижнего. Обязательно замеряйте точное расположение рисунка под стеклом, иначе даже небольшая неровность испортит весь вид изделия.

Далее накладываем рисунок на стекло, а края паспорту подрезаем строго по размерам стекла, из тонкого картона вырезаем лист, равный его размеру. В верхней трети листа картона, ровно в середине, делаем горизонтальный прорез (20 мм). Через него с лица на изнанку пропускаем концы тесемки, образующей петельку, за которую рисунок можно потом повесить на стену. Концы тесемки, оказавшиеся на обратной стороне картона, приклеиваем к нему и для прочности еще заклеиваем кусочком бумаги.

Теперь картон накладываем на рисунок петлей наружу приступаем к окантовке. Острым ножом по линейке из бумаги или коленкора вырезаем четыре полосы шириной 20 — 25 мм.

На картоне со всех четырех сторон проводим линии, устанавливающие положение полосок с учетом того, насколько желательно выпустить окантовку на лицевую сторону картона по начерченной линии так, чтобы концы полоски с обеих сторон выходили на один сантиметр за край стекла. Полоску приклеиваем к картону.

Заготовку кладем на лист бумаги стеклом вверх, берем тот край, на котором лежит намазанная клеем полоска, загибаем его вместе с полоской на стекло, крепко прижимаем и приглаживаем. Затем концы полоски срезаем ножницами наискось. Оба кончика полоски загибаем на верхнюю сторону стекла и плотно прижимаем — через бумагу.

Так же приклеиваем и остальные полоски. Если клей выступит из-под окантовки стекла, его надо удалить.

Припой стекла к стеклу

Сплав: 95 ч. олова и 5 ч. цинка. Температура плавления этого сплава 218°. Стекло, подлежащее спаиванию, осторожно подогревается до указанной температуры, после чего сплав накладывается на стекло при помощи паяльника; и ему дают остыть. Можно также взять сплав из 90 ч. олова и 10 ч. алюминия. Этот сплав требует более высокой температуры.

atlantmasters.ru

Производство зеркал | vseidei.net

Особенности производства зеркального стекла

Основным материалом, используемым в изготовлении зеркал, является листовое стекло. Это может быть полированное или не полированное стекло. В свою очередь, для его изготовления используются материалы натурального происхождения – сода, песок, известняк и другие, которые содержат минимум солей железа. Это обоснованно тем, что соли железа придают готовому стеклу некоторый зеленоватый оттенок. А ведь известно, что материал высокого качества должен быть абсолютно прозрачным и не иметь какого-либо цвета.

Производство специальных стекол для зеркал происходит в ванных печах непрерывного действия. Иногда используются также горшковые или ванные печи с периодическим действием. После того, как состав извлекается из печи, из него путем периодической или непрерывной прокатки между специальными валиками формируется лента жидкого стекла. Во время процесса материал постоянно охлаждается проточной водой. Для того, чтобы снять внутреннее и внешнее напряжение, готовое стекло обжигается, что также способствует повышению прочности.

Полировка стекла производится методом огненной полировки поверхностей. При этом сразу же после прокатки между металлическими валами стеклянную ленту пропускают через ванную, в которой находится расплавленный металл. В результате этой процедуры поверхность стекла становится идеально гладкой. После того, как стекло прошло обжиг, его направляют на специальный конвейер, где оно путем непрерывного движения проходит полировку и шлифовку. От обычного данный конвейер отличается наличием устройств, которые и выполняют эти функции. В процессе с поверхности стекла с обеих сторон снимается слой примерно 1,25-2,5 мм, благодаря чему зеркало приобретает абсолютно гладкую поверхность, что обеспечивает идеальное отражение без малейшего искажения.

После этого при помощи стальных или алмазных роликов зеркальное стекло, прошедшее полировку, разрезается. При этом образуются срезы с достаточно острыми краями, поэтому они также полируются и шлифуются. На этом этапе изготовления происходит проверка качества стекла, учитываются любые дефекты – пузыри, камешки, мелкий мусор и т.д. Готовое стекло, которое используют для производства зеркал, может иметь толщину от 2 до 6 мм с интервалом в 1 мм.

Стекло с толщиной менее 4 мм должно иметь светопропускание от 85% и более, и не менее 84% для стекла толще 4 мм. В принципе, неполированное стекло также отвечает всем параметрам светопропускания, но в отличие от полированного имеет различные дефекты типа волнистости или полосатости, что негативно сказывается на качестве отражения. Подобные искажения мало заметны на зеркалах небольшого размера, поэтому для экономии неполированное стекло используется для производства изделий малой площади, обычно до 25Х35 см.

Основные этапы производства зеркал

- Технология производства зеркал состоит из нескольких основных этапов:

- раскрой;

- резка листового стекла;

- обработка или фрацетировка краев;

- очистка;

- металлизация;

- при необходимости – оформление готового зеркала в оправу.

При помощи нешлифованных алмазов с многочисленными гранями производится раскрой стекла. Обычно это делается на специальных настольных станках. После этого срезы проходят шлифовку и полировку, при этом образуется определенный угол к плоскости листа. Край, который проходит обработку, называется фацет. Он предохраняет от порезов и травм во время транспортировки и дальнейшей работе с зеркалом, а также существенно улучшает эстетичный вид изделия. Фацеты могут быть двух видов – крутыми и широкими. Обработка зеркального стекла с широким фацетом производится под углом примерно 10-15° к плоскости. Ширина самой кромки может составлять 20-25 мм. Стекла с широкой кромкой используются в основном для изготовления больших зеркал, так как чем толще стекло, тем соответственно больший вес оно может выдержать. Угол обработки крутого фацета составляет 40-50°. Ширина его обычно не более 8 мм, что значительно меньше, чем ширина с широким фацетом. Потому это стекло в основном используют для производства зеркал небольшого размера. Тонкое стекло естественно обладает повышенной хрупкостью, для укрепления на задней стороне оставляется кромка в 2-3 мм с фаской на нижнем ребре кромки.

Обработка края зеркала – процедура сложная, и выполняется она в три приема. Вначале делается грубая фрацетировка с использованием карборундовых камней и фризов из металла. Затем происходит шлифовка срезов камнями, и на заключительном этапе края зеркала окончательно полируются войлочными дисками на полировальных станках. При этом применяются специальные полирующие средства.

После того, как края изделия отполированы, поверхность очищается от мелкой пыли, полируется и обезжиривается для дальнейшей металлизации. Очистка происходит на полуавтоматических конвейерных линиях. Стекло устанавливается вертикально, нижней кромкой между резиновыми валиками. По мере того, как изделие продвигается по конвейеру, стекло обдается паром, натирается щетками меловым порошком, затем промывается водой и сушится под струями горячего воздуха. Обезжиривается поверхность обычно техническим спиртом или другими растворителями.

Два основных способа металлизации

Металлизация зеркал может производиться двумя основными методами: алюминированием или серебрением. При серебрении на поверхность наносится слой серебра толщиной 0,15-0,3 мкм. Серебрильный раствор, используемый для металлизации, состоит из щелочного раствора азотнокислого серебра с добавлением восстановителей. Это может быть формальдегид, инвертный сахар, винная кислота или ее соли. Во время смешивания образуется глюкоза с содержанием фруктозы и альдегидной группы. Именно глюкоза способствует восстановлению металлического серебра и оседанию его на плоскости стекла. Длительность процесса около 10 минут, чтобы получить более плотную пленку серебрение выполняется в несколько приемов. Естественно, это влияет на конечную стоимость готового зеркала.

Процесс серебрения также может производиться двумя способами. Это серебрение с погружением в раствор или способом «лицом вверх». Как правило, первый применяется в случае серебрения зеркал небольшого размера, второй подходит для больших плоскостей.

- Технологический процесс серебрения проходит в несколько этапов:

- полировка, промывка и подготовка зеркального стекла;

- погружение в ванную с раствором и серебрение;

- нанесение защитного покрытия на верхний слой зеркала.

Вторым способом металлизации является способ алюминирования, это происходит путем термического испарения алюминия в вакууме под большим давлением. Используется жгут проволоки вольфрама или жаропрочного никеля. Для этого способа металлизации поверхность зеркала должна быть подготовлена более тщательно, помимо обезжиривания применяется обработка электрическим разрядом. После этого стекло помещают в камеру с вакуумом, в процессе нагревания частицы алюминия испаряются и оседают на поверхности тонкой пленкой. Длительность процедуры – примерно 20 минут. Готовое стекло обязательно проверяется на наличие дефектов в алюминиевом напылении. Зеркала, обработанные таким способом, значительно дешевле посеребренных изделий, имеют повышенную стойкость к влаге и химическим веществам, содержащимся в окружающем воздухе. Единственным недостатком является некоторое ухудшение способности отражать и небольшая неравномерность по спектру.

Защита зеркальной поверхности и оформление

Для защиты серебряной пленки от повреждений наносится специальное покрытие, состоящее из слоя меди и нитроэмали, либо нитролака с пудрой алюминия. Алюминиевый слой защищается покрытием лакокрасочного состава. В обоих случаях для тончайшего и равномерного нанесения используется специальное лаконаливное оборудование. Нитроэмалью, смешанной с битумным лаком, дополнительно покрываются зеркала, предназначенные для помещений с повышенной влажностью. После завершения процедуры зеркало еще раз проходит проверку на качество. В последнюю очередь производится оформление зеркал в оправу. Для этого используется многослойная фанера, ДСП, дерево, пластмасса, металл, картон и т.д.

Организация производства зеркал – самое необходимое

Что же потребуется для организации бизнеса по производству зеркал? В первую очередь, это стекло, которое является основными сырьем. К нему предъявляются определенные требования. Во-первых, оно должно быть абсолютно гладким, высокого качества, без малейших изъянов. Для производства настенных зеркал требуется стекло толщиной 2-5 мм и размером от 22х40 см до 125х100. Во-вторых, для зеркал, изготовленных по методу серебрения, понадобится кислота азотная, дистиллированная вода, щелочь, спирт нашатырный, йод, азотнокислое серебро, олово двухлористое. Не стоит забывать, что для производства разнообразного ассортимента (обычные и декоративные зеркала, отделочная зеркальная плитка, зеркала для мебели, витрин, стенок аквариумов и т.д.) нужно специальное оборудование. Это стол для кроя стекла (около 1500$), сушилка (делается под заказ или самостоятельно), шлифовальная машина (470$), ванна для серебрения из фаянса или стекла (от 1400$), весы (примерно 30$). Частично оборудование можно купить, что-то сделать своими руками.

В представленный список входит лишь самое необходимое. Если же в планах большие объемы производства, то нужно будет приобрести специальные конвейерные линии. Стоимость их может исчисляться десятками тысяч долларов, а размещение потребует наличия большого свободного пространства. Но для небольшого бизнеса достаточно помещения от 20 кв. м.

На организацию подобного бизнеса в среднем потребуется от 7800$. В этой цифре уже учтены расходы на регистрацию ИП, аренду помещения, покупку оборудования и исходного сырья, его доставку и т.д. При этом себестоимость 1 кв. м готового зеркального листа составит от 22 до 40$, что в большей степени зависит от способа металлизации. Основными клиентами обычно являются строительные фирмы, компании, производящие мебель и занимающиеся ремонтом, а также население. Владельцы небольших производств реализуют продукцию в различных торговых точках, стекольных мастерских, возможно даже через Интернет, но в основном в пределах своего региона, так как зеркала – слишком хрупкий товар, и его перевозка очень дорога.

Если выпуск зеркал за одну 8-ми часовую рабочую смену будет составлять примерно 25 кв. м, то срок окупаемости при начальных затратах не более 9500$ составит 8-12 месяцев.

www.vseidei.biz