Цистерна сборка вагона технология – ИЗО и черчение: Цистерна. Сборка вагона

13.6 Основы технологии сборки вагонов |

В вагоностроительном и вагоноремонтном производстве для соединения частей и элементов вагонов широко используется сварка. Это современный технологический процесс, представляющий собой метод соединения твердых материалов в результате действия межатомных сил, который происходит при местном сплавлении или совместном пластическом деформировании свариваемых частей. Сваркой получают изделия из металла и ряда неметаллических материалов — пластмасс, стекла, керамики и др. Изменяя режимы сварки, производят наплавку слоев металла различной толщины и различного состава. На специальном оборудовании в определенных условиях осуществляют процессы, противоположные по своей сущности процессу соединения, например огневую, или термическую, резку металла.

Современные способы сварки металлов разделяются на две большие группы: сварка плавлением, или сварка в жидкой фазе, и сварка давлением, или в твердой фазе. При сварке плавлением расплавленный металл соединяемых частей самопроизвольно, без приложения внешних сил соединяется в одно целое в результате расплавления и смачивания в зоне сварки и взаимного растворения материала. При сварке давлением для соединения частей без расплавления необходимо значительное давление. Граница между этими группами не всегда достаточно четкая, например возможна сварка с частичным оплавлением деталей и последующим сдавливанием их (контактная электросварка). В каждую из приведенных выше групп входит несколько способов. К сварке плавлением относятся дуговая, плазменная, электрошлаковая, газовая, лучевая и др.; к сварке давлением — горновая, холодная, ультразвуковая, трением, взрывом и др. По роду энергии из этих групп могут быть выделены следующие виды сварки: электрическая (дуговая, контактная, электрошлаковая, плазменная, индукционная и т.п.), механическая (трением, холодная, ультразвуковая и т.п.), химическая (газовая, термитная), лучевая (фотонная, электронная, лазерная).

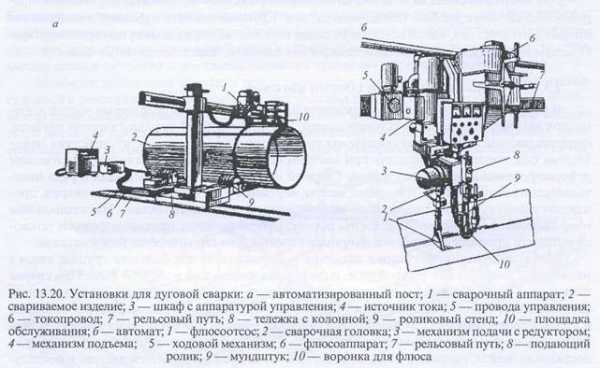

Для изготовления из заготовок сварных изделий применяется разнообразное сварочное оборудование и приспособления. Комплекс технологически связанного между собой сварочного оборудования для выполнения сварочных работ при том или ином участии сварщика называется сварочным постом, установкой, а при объединении нескольких постов или установок—линией.

К сварочному оборудованию относят: сварочные аппараты и машины с источниками питания и устройствами для выполнения собственно процесса сварки; технологические приспособления для осуществления быстрой сборки деталей под сварку, удержания их во время работы и предотвращения или уменьшения коробления свариваемого изделия; вспомогательное оборудование для перемещения изделия в процессе выполнения сварки, крепления и перемещения сварочных аппаратов; инструмент сварщика. Кроме того, при сварке используют различные транспортные средства, приборы для контроля качества сварного соединения и т.п. Техническая характеристика сварочного оборудования определяется выбранной технологией сварки, характером производства и степенью механизации процесса (ручная, полуавтоматическая или автоматическая).

Сварочный пост представляет собой участок производственной площади, на котором размещены источник тока, токопровод, необходимые технологические приспособления и инструменты сварщика. Для защиты окружающих от излучения участок должен быть огорожен шторами или щитами. В условиях современного производства широко распространены автоматизированные установки (рис. 13.20, а) и используются сварочные автоматы, представляющие собой комплекс механизмов и приборов (рис. 13.20, б), с помощью которых осуществляется механизация процесса сварного соединения: подача электродной проволоки, зажигание сварочной дуги, поддержание заданного режима сварки и прекращение процесса.

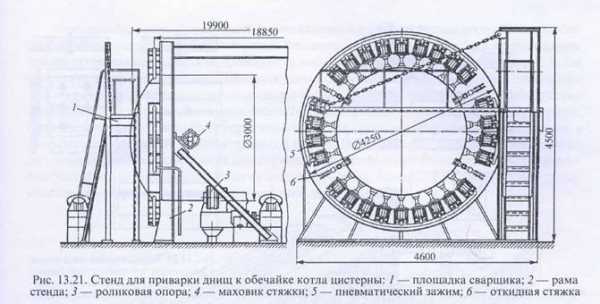

ЛВ сварочные посты и установки входят источники питания и аппараты для регулирования горения сварочной дуги в процессе сварки. При электросварке используют сварочные трансформаторы, генераторы и выпрямители; при газопламенной обработке—газовые генераторы. Различают источники питания одно- и многопостовые, стационарные (длительная непрерывная работа) и малогабаритные переносные (непродолжительная работа). В качестве технологических приспособлений используются: для прижатия одной детали к другой — винтовые, рычажные, эксцентриковые, магнитные и другие конструкции зажимов; для фиксации свариваемых деталей — прихваты; для сближения или разведения свариваемых кромок или фиксации их положения — стяжки, распорки и домкраты. Сборку и сварку изделий осуществляют на универсальных и специализированных стендах, например при сборке обечайки с днищем котла цистерны (рис. 13.21).На стенде обеспечивается быстрое совмещение и прижатие свариваемых частей. Оба днища прихватывают к обечайке и затем выполняют автоматическую сварку внутренних и наружных швов неподвижно установленными сварочными тракторами при вращении котла на роликовых опорах стенда.

Вспомогательное оборудование сварочных установок комплектуют из элементов, предназначенных для расположения изделия в наиболее удобном для сварки положении, для поворота его во время работы и обслуживания зоны сварки, а также для крепления и перемещения сварочных аппаратов. С целью установки изделий в удобное для работы положение применяют кангователи (рис. 13.22), поворот свариваемого изделия вокруг оси осуществляют вращателями с вертикальной, наклонной или горизонтальной осями вращения. При сварке цилиндрических изделий применяют роликовые стенды-вращатели (см. рис. 13.20, 13.21). Для вращения изделий в процессе сварки вокруг оси, занимающей различные положения в пространстве, служат установочные и сварочные манипуляторы.

Инструментом сварщика служат: электрододержатели для сварки штучными электродами, горелки, зачистной инструмент (молотки-шлакоотделители, пневмомолотки, проволочные щетки, шлифовальные машины и др.), пригоночный инструмент для подгонки соединяемых деталей; инструмент для перемещения и кантовки горячих деталей; инструмент для наладки сварочного и технологического оборудования; измерительный инструмент (штангенинструмент, микрометрический и др.).

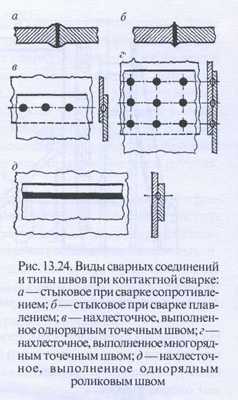

В результате сварки составляющие элементы конструкции или изделия прочно соединяются между собой. Сварные соединения и швы классифицируются следующим образом. По взаимному расположению соединяемых элементов различают стыковые, тавровые, на-хлесточные и угловые сварные соединения. Каждое из них имеет специфические признаки в зависимости от способа сварки — дуговой (рис. 13.23), контактной (рис. 13.24), электрошлаковой (рис. 13.25), и др. Участок сварного соединения, непосредственно связывающий свариваемые.

Участок сварного соединения, непосредственно связывающий свариваемые элементы, называется сварным швом. Швы всех типов различают: по технике наложения — выполненные «напроход», от середины к концам, обратноступенчатым способом; по положению в пространстве при сварке — вертикальные, горизонтальные, нижние, потолочные; по технике образования сечения — однослойные и многослойные и т.д. Основные виды сварных соединений, конструктивные элементы кромок и швов, предельные отклонения и рациональные диапазоны толщин соединяемых элементов для швов всех типов регламентированы ГОСТами и отраслевыми нормалями.

Для сварных соединений характерна совокупность зон, образующихся в материале соединенных сваркой элементов. Зоны отличаются от основного материалов и между собой по химическому составу, структуре, физическим и механическим свойствам, микро- и макронапряженности. К сварному соединению, выполненному сваркой плавлением, относят зоны (рис. 13.26, а) материала шва (сварной шов), сплавления, термического влияния, прилегающего основного материала, сохраняющего свои свойства и структуру. Сварное соединение, выполненное сваркой давлением, зон материала шва и сплавления не имеет и состоит (рис. 13.26, б) из зоны соединения, в которой образовались межатомные связи соединенных элементов, зоны механического влияния, зоны прилегающего основного материала.

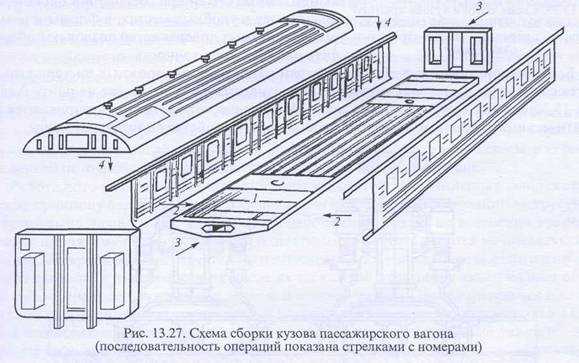

В сварном шве материал представляет собой сплав, образованный переплавленными основными материалами и дополнительными электродным и присадочным материалами или только переплавленными основными материалами. Основные операции сборки кузова вагона выполняют сваркой, используя требования, обеспечивающие технологичность конструкции. В зависимости от сложности вагона, производственной программы и оснащенности предприятия выбирают способ сборки кузова: узловой, когда сборка кузова осуществляется из отдельных узлов и сборочных единиц; секционный, использующий сборку из предварительно изготовленных секций; блочный, представляющий собой сборку из отдельных блоков. Наиболее рациональным из них признан блочный способ сборки кузова, позволяющий достичь наивысшей производительности труда, повысить степень механизации и автоматизации производственных процессов, создать благоприятные условия при ремонте в эксплуатации. При блочном способе предварительно изготовленные блоки, представляющие собой окончательно скомплектованные части кузова — раму, боковые и торцовые стены, крышу, соединяют между собой по разработанной технологии (рис. 13.27).

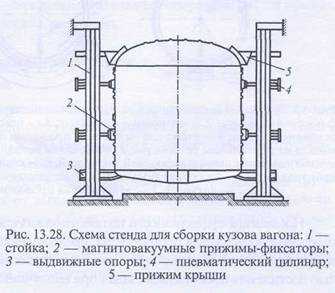

Степень насыщения каждого из блоков может быть различной в зависимости от типа вагона, его конструктивной схемы и технологических возможностей предприятия. Предварительное закрепление на раме боковых стен в вертикальном положении осуществляют с помощью прижимных устройств сборочного стенда (рис. 13.28).

Сварка кузова вагона представляет собой сложный процесс, так как соединения элементов блоков приходится сваривать в различных пространственных положениях, а возможности автоматизации сварочных работ ограничены. Внутри кузова целесообразно использовать полуавтоматическую сварку в среде углекислого газа.

В этом случае рациональным является применение контактной сварки с помощью подвесных и переносных сварочных устройств для сварки металлических листов толщиной до 3 мм.

Наиболее рациональна — дуговая сварка порошковой проволокой. Особое внимание в процессе сварки уделяют последовательности наложения сварных швов для того, чтобы предупредить сварочные деформации и искажение геометрических размеров кузова. Для уменьшения сварочных деформаций целесообразно предварительное нагружение свариваемых элементов усилиями растяжения или изгиба.

Схема сборки кузова изотермического и крытого вагона из предварительно изготовленных блоков представлена на рис. 13.29. В конструкциях монтажные стыки при соединении блоков располагаются в удобных местах, а формы и размеры соединяемых поверхностей позволяют обеспечить необходимую точность. Большинство процессов сборки и сварки котла железнодорожных цистерн выполняется с помощью сварочных автоматов и полуавтоматов. Уложенные на плиту стенда (рис. 13.30) заранее подготовленные листы цилиндрической части котла свариваются автоматическими аппаратами, смонтированными на устройствах портального типа.

Повышение эффективности технологических процессов может быть достигнуто применением передовой организации производства, представляющего собой комплекс мероприятий, обеспечивающих рациональное сочетание процессов труда с вещественными элементами производства с целью достижения поставленных задач при наилучшем использовании производственных ресурсов.Важнейшие методы организации производства — поточный, партионный и единичный. Наиболее прогрессивный из них — поточный, при котором за каждым участком производства закрепляется ограниченная номенклатура работ, рабочие места и участки располагается по ходу изготовления продукции. При наиболее совершенных формах поточного производства обеспечивается синхронность работы смежных участков. Поточные методы организации производства широко применяются в вагоностроении и при ремонте вагонов.

Производственный процесс в вагоностроительном и вагоноремонтном производстве представляет собой сложную систему, состоящую из большого количества операций, протекающих в тесном взаимодействии. Темп работы вагоностроительных и вагоноремонтных цехов во многом определяет темп и общий порядок работы других подразделений предприятий. Организация поточного производства в вагоностроительных и вагоноремонтных цехах связана с созданием поточных конвейерных линий, оснащенных средствами механизации и автоматизации производственных процессов. Все операции процесса изготовления и ремонта вагонов группируются по видам и технологической однородности работ и распределяются по специализированным рабочим местам (позициям). При этом соблюдается условие, чтобы продолжительность выполнения работ на каждой позиции была бы кратной ритму поточной линии. Поточная линия представляет собой совокупность машин и механизмов или рабочих мест, расположенных по ходу технологического процесса изготовления детали или сборки изделия. За каждой машиной или механизмом, или рабочим местом поточной линии закрепляется одна или несколько операций.

Работа поточных линий на вагоностроительных и вагоноремонтных заводах строится по принципу периодического передвижения вагонов с одной позиции на другую, а во время выполнения работ вагоны стоят неподвижно. Затем, по истечении времени, равного принятому ритму, все вагоны одновременно переставляются на последующие позиции. Во время каждой перестановки с последней позиции выдается один вагон или группа вагонов (в зависимости от числа их на каждой позиции) с законченным объемом работ, предусмотренных для данной поточной линии. Последовательное или параллельное объединение поточных линий различных производственных участков в единую взаимосвязанную систему позволяет создавать сквозные поточные линии по производству или ремонту вагонов и обеспечивать наиболее высокую производительность и экономическую эффективность предприятия.

Поточное производство улучшает все показатели работы. Благодаря узкой специализации обеспечивается более полное использование высокопроизводительного механизированного и автоматизированного оборудования, сокращаются или полностью исключаются простои оборудования, уменьшается доля вспомогательных операций, растет производительность труда, снижается себестоимость продукции.

www.vagoni-jd.ru

Технология сварки цистерны

Дипломная работа: Технология сборки и сварки вертикального цилиндрического резервуара для хранения нефтепродуктов

Министерство образования и науки Российской Федерации

Федеральное агентство по образованию

ИРКУТСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Кафедра машиностроительных технологий и материалов

Допускаю к защите

Руководитель: Нецветаев В.А

____________________

И.О.Фамилия

Технология сборки и сварки вертикального цилиндрического резервуара для хранения нефтепродуктов

наименование темы

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

к курсовому проекту по дисциплине

Производство сварных конструкций

1.070.00.00 ПЗ

Обозначение документа

Выполнил студент группы: СПз-05 ____________ Сухарев С.В.

шифр подпись И.О.Фамилия

Нормоконтролёр ____________ Нецветаев В.А

подпись И.О.Фамилия

Курсовой проект защищён

с оценкой_____________

Иркутск 2010 г.

СОДЕРЖАНИЕ

стр.

Введение………………………………………………………………….2

1 Характеристика стали и ее свариваемость …………………………….… 2

2 Технические условия изготовления сварной конструкции ……………… 4

3 Выбор способа сварки на основе сравнения вариантов…………….….…5

4 Выбор сварочных материалов ………………………………………………7

5 Расчет режимов сварки …………………………………………….……… 11

6 Сварочное оборудование ……………………………………………….… 14

7 Технологический процесс сборки-сварки …………………………….…. 16

8 Контроль качества …………………………………………………………16

Список литературы ……………………………………………………… 20

Введение

Сварочное производство заняло важное место в различных отраслях промышленности и строительстве, благодаря своим преимуществам перед другими стадиями производства изделия. В сварочном производстве дальнейшая механизация и автоматизация, применение поточных и конвейерных линий, внедрение прогрессивных технологических процессов и оборудования будет способствовать повышению производительности труда, улучшению качества сварных конструкций, уменьшению расходов электроэнергии и сварочных материалов, улучшений условий труда.

Важным преимуществом сварки является возможность при производстве изделия выбрать его наиболее рациональную конструкцию. Сварочные соединения по прочности, как правило, не уступают прочности того металла, из которого сделаны изделия. Сварные конструкции хорошо работают при знакопеременных и динамических нагрузках, при высоких и низких температурах и давлениях. Сварка способствует экономному расходу материалов и применению автоматизированных и механизированных способов производства. Механизация и автоматизация является важнейшим средством повышения производительности труда, улучшения качества и условий труда.

Рациональное использование современных возможностей сварочной техники в машиностроении и строительстве во многом зависит от проектов сварочных конструкций. Применение современных методов расчета сварочных конструкций позволяет существенно повысить эксплуатационные характеристики конструкции.

В данном курсовом проекте проработана замена ручной дуговой сварки штучными электродами механизированной сваркой в среде углекислого газа плавящимся электродом, что позволило снизить себестоимость изготовления аппарата, улучшить качество изделия и условия труда при сварочных работах.

1. Характеристика металла, его свариваемость

Для изготовления емкости применяется сталь Ст3сп. Сталь низкоуглеродистая перлитного класса, с содержанием углерода 0,14-0,22, хорошо сваривается любыми способами без применения особых приемов (подогрева, термической обработки). Сварные соединения легко обрабатываются режущим инструментом. Эта сталь менее склонна к старению и отличается меньшей реакцией на сварочный нагрев, в связи с раскислением ее марганцем, алюминием и кремнием, что приводит к более равномерному распределению серы и фосфора. Назначение — несущие элементы сварных и несварных конструкций и деталей, работающих при положительных температурах. Фасонный и листовой прокат (5-й категории) — для несущих элементов сварных конструкций, работающих при переменных нагрузках: при толщине проката до 25 мм в интервале температур от -40 до +425°С; при толщине проката свыше 25 мм — от -20 до +425°С при условии поставки с гарантируемой свариваемостью.

Технологические свойства

Температура ковки, °С: начала 1300, конца 750. Охлаждение на воздухе. Сваривается без ограничений; способы сварки:

— Ручная дуговая сварка;

— Автоматическая дуговая сварка под флюсом и газовой защитой;

— Электрошлаковая сварка;

— Контактная сварка.

Для толщины свыше 36 мм рекомендуется подогрев и последующая термообработка. Флокеночувствительность — не чувствительна. Склонность к отпускной хрупкости — не склонна. Сталь Ст3сп обыкновенного качества в соответствии с ГОСТ 380-2005. По группе В сталь поставляют по химическому составу и механическим свойствам.

Таблица 1 — Химический состав Ст3сп ГОСТ 380-2005 в процентах

С | Mn | Si | P | S | Cr | Ni | Cu | As |

не более | ||||||||

0,14-0,22 | 0,4-0,65 | 0,12-0,3 | 0,04 | 0,5 | 0,3 | 0,3 | 0,3 | 0,08 |

Примечание к таблице 1

— Массовая доля хрома, никеля и меди в стали, должна быть не более 0,30 % каждого.

— В стали, изготовленной скрап-процессом, допускается массовая доля меди до 0,40 %, хрома и никеля — до 0,35 % каждого. При этом массовая доля углерода должна быть не более 0,20 %.

— Массовая доля азота в стали должна быть не более 0,010 %, допускается массовая доля азота в стали до 0,013 %, если при повышении массовой доли азота на 0,001% нормативное значение массовой доли фосфора снижается на 0,005%.

— Массовая доля азота в стали, выплавленной в электропечах, должна быть не более 0,012%.

— Массовая доля серы в стали должна быть не более 0,050 %, фосфора — не более 0,040 %,

— Массовая доля мышьяка в стали должна быть не более 0,080 %.

— В стали, выплавленной на базе керченских руд, массовая доля мышьяка — не более 0,15 %, фосфора — не более 0,050 %.

При назначении технологии сварки (выбор температуры подогрева, электродов, термической обработки) учитывают свариваемость стали, которую оценивают по эквиваленту углерода:

Сэкв = С% + Мn/6 + Сr/5 + V/5 + Мо/4 + Ni/15 + Cu/13 + P/2

Сэкв = 0,42

2. Технические условия

2.1 Качество материала и заготовок, используемых для изготовления емкости, должны соответствовать требованиям НТД.

2.2 Качество покупных изделий должно соответствовать требованиям, действующим на них документов на поставку.

2.3 Сварку произвести согласно требованиям ОСТ 26.260.3-2001, ОСТ 26-291-94, ГОСТ 14771-76, ГОСТ 11533-75, ГОСТ16037-80.

2.4 Качество сварных швов должно соответствовать следующим требованиям:

а) поверхность шва должна иметь равномерную поверхность (без наплывов и подтеков) и плавный переход к основному металлу;

б) в швах и прилегающим к нему зонам основного металла не допускаются кратеры, свищи, прожоги, трещины, газовые и шлаковые включения;

в) подрезы основного металла по глубине не должны превышать 5%

от толщины стенки, но не более 0,5 мм и протяженностью не более 10% длины швов;

2.5 Дефектные места должны быть вырублены до металла и заварены вновь;

2.6 Наружные и внутренние поверхности емкости должны быть без плен, закатов, расслоений, грубых рисок, а также других дефектов, снижающих качество изделия. Внутри емкости не должно быть грязи и посторонних предметов;

2.7 Сварочные работы должны производиться сварщиками, не ниже 4-го разряда;

2.8 Неуказанные предельные отклонения размеров на чертежах

должны соответствовать:

— для отверстий по Н14

— для валов по h34

— для остальных ±IТ14/2

Позиционный допуск осей штуцеров не более — 10 мм.

2.9 Руководство сварочными работами должно осуществлять лицо, имеющее документ о специальном образовании или подготовке в области сварки;

2.10. Сварочную проволоку сплошного сечения следует очищать от ржавчины, жировых и других загрязнений;

2.11 Сварщик должен ставить личное клеймо на расстоянии 40-60 мм от границы выполненного шва сварного соединения. Взамен постановки клейма допускается составление исполнительных схем с подписями сварщиков;

www.samsvar.ru

2.7. Сборка кузовов и общая сборка вагонов

2.7.1. Технические требования, предъявляемые к кузовам вагонов. Способы базирования при сборке кузовов

Общая сборка кузова является наиболее ответственным и сложным этапом изготовления любого вагона. На этапе общей сборки кузова обеспечиваются его форма в плане и в поперечном сечении, геометрические размеры, а также взаимное расположение поверхностей, определяющих качество сочленения кузова с тележками (опорных поверхностей пятников и скользунов).

Технические требования накладывают ограничения на отклонения боковых и торцовых стен от вертикальной плоскости, разность диагоналей поперечного сечения кузова и дверных проемов, прогибы хребтовой и боковых балок, высоту и ширину кузова, волнистость обшивки и др. Для грузовых и пассажирских вагонов перечисленные допустимые отклонения различны (более жесткие для пассажирских).

Традиционно в отечественном вагоностроении кузова собирают из крупных технологических узлов: рам, боковых и торцовых стен, крыш. Сборку кузова чаще всего производят в специальном сборочном приспособлении — стапеле.

Особенности базирования при сборке кузова заключаются в выборе базового технологического узла, т.е. узла, на котором имеются надежные технологические базы для монтажа остальных узлов. Наиболее приемлемыми базовыми узлами кузова любого вагона могут быть или рама, или боковые стены.

Далее необходимо решить вопрос о первичном базировании базового технологического узла. Если в качестве базового узла выбрана рама вагона, то базировать ее в стапеле можно одним из следующих способов: по пятникам, по пятникам и скользунам, по пятникам и боковым балкам.

Рис. 2.32. Базирование рамы в стапеле для сборки кузова: а — по пятникам; б — по пятникам и скользунам; 1 — установочная, направляющая и опорная опора; 2 — установочная и направляющая опора; 3 — установочная опора; 4 — направляющая опора; 5 — зазор

Базирование рамы по пятникам (рис. 2.32, а) заключается в том, что раму опорными плоскостями пятников устанавливают на специальные базирующие элементы стапеля. Один из этих элементов выполнен по форме подпятника, второй имеет желобчатую форму и позволяет компенсировать разброс размера базы вагона. Для придания раме устойчивого положения ее необходимо поджать к опорам стапеля.

Этот способ отличается простотой, однако он имеет ряд существенных недостатков. Если рама имеет малую изгибную жесткость, то она существенно деформируется под собственным весом. Поэтому в стапеле необходимо предусмотреть большое количество дополнительных регулируемых опор под боковыми или хребтовой балками, с помощью которых можно будет выставить продольные элементы рамы по струне. Кроме того, при небольших погрешностях базирования неизбежен существенный перекос рамы (отклонение от горизонтальной плоскости). Из отмеченных недостатков следует, что рассматриваемый способ базирования рамы может быть рекомендован лишь при сборке кузовов с достаточно жесткой рамой (например, крытых грузовых вагонов).

При базировании рамы по пятникам и скользунам (рис. 2.32, б) в качестве установочной базы используются опорные плоскости скользунов. Направляющая и опорная базы сохраняются теми же, что и в предыдущем случае. Этот способ позволяет разнести опорные точки на установочной базе и существенно уменьшить влияние погрешности базирования на перекосы рамы, однако другие недо- атки предыдущего способа сохраняются. Преимущественное применив этого способа такое же, как и предыдущего. Три базировании по пятникам и боковым балкам в качестве ус-танЬвочной базы принимаются полки балок, а направляющая и опорная разы, как и прежде, на цилиндрических поверхностях пятников. Этот способ позволяет до минимума сократить трудоемкость работ по ориентированию рамы в горизонтальной плоскости и рекомендуется ^ля сборки кузовов с рамами малой изгибной жесткости.

Выбор рамы вагона в качестве базового технологического узла при сборке кузова накладывает различные ограничения. Многие из них могут быть сняты, если установочные базы выбрать на элементах боковых стен вагона. Сущность такого способа базирования (рис. 2.33) заключается в том, что в стапель сначала подают раму, но не базируют ее. После этого подают боковые стены, выставляют их в зоне верхней обвязки по опорам стапеля и закрепляют. Раму вагона снизу поджимают к нижним опорным концам стоек или к нижним обвязкам боковых стен (в зависимости от конструкции стен).

Рис. 2.33. Схема базирования при сборке кузова полувагона (базовые

элементы — боковые стены): 1 — установочная опора; 2 — направляющая опора; 3 — прижимы

Использование боковых стен в качестве базовых элементов тлеет ряд преимуществ по сравнению со способами, рассмотренными ранее. Способ отличается простотой, сокращением затрат времени на установку рамы. Но самое главное преимущество в том, что на ; стадии изготовления рамы не требуется устранять прогибы продлль- | ных балок рамы (боковых и хребтовой) в вертикальной плоскости. Их можно и не контролировать, так как после соединения рамы с боковыми стенами стены будут удерживать балки рамы в требуемом положении.

Из схемы, приведенной на рис. 2.33, следует, что такой способ базирования применим для кузовов, боковые стены которых позволяют надежно закреплять их по верху. Если боковые стены не имеют верхней обвязки или она не достаточно жесткая, можно применить смешанный способ базирования с последовательным переносом баз. При этом способе на первом этапе базовым элементом является рама вагона, ее базируют в стапеле по четырем выставленным в одной плоскости опорам, расположенным под скользунами или под концами шкворневых балок. Раму необходимо поджать к этим опорам, причем прижимы целесообразно расположить на концевых балках. Это позволит получить на верхних плоскостях шкворневых (или боковых) балок четыре точки, по которым можно базировать боковые стены. Если раму собирали в стенде в нормальном положении, то можно ожидать, что полученные точки тоже расположатся в одной плоскости (с небольшой погрешностью). Далее следует приварить шкворневые стойки боковых стен к боковым балкам рамы (или к концам шкворневых балок) после чего можно перенести установочные базы на опорные концы промежуточных стоек. В промежуточных точках раму необходимо поджать к опорным концам стоек.

Рассмотренный способ может быть применен при сборке кузовов любых вагонов с жесткими стенами и гибкими рамами, в том числе и для вагонов, имеющих крышу, при этом сохраняются все преимущества предыдущего способа.

2.7.2. Технология сборки кузовов вагонов

Наиболее прогрессивной формой сборки кузовов в условиях средне- и крупносерийного производства является подвижная сбор- ка с применением конвейеров для перемещения кузова с одной позиции на другую. Для перемещения кузова можно использовать как собственные (штатные) тележки вагона, так и технологические (временные многоразового использования или специальные).

фборка кузова может осуществляться как в свободном состоянии, так и в специальном сборочно-сварочном стенде — стапеле. При сборке в свободном состоянии в качестве базового элемента используют раму вагона. Для временного крепления на раме (до сварки) боковых и торцовых стен применяют различную технологическую оснастку: стяжки, распорки, винтовые струбцины и др. При сборке кузова в свободном состоянии производительность труда сборщиков очень низкая.

Существенно повысить производительность труда при сборке кузова можно, применяя высокомеханизированные стапели, в которых базируют и закрепляют все составные части кузова.

Современные конструкции кузовов предусматривают в основном соединения составных частей дуговой сваркой. Сварные швы различным образом ориентированы в пространстве, причем в одной и той же конструкции могут быть короткие и длинные швы. Располагаются они как с внутренней, так и с наружной стороны кузова. Поэтому при сварке кузовов чаще всего применяют полуавтоматическую сварку.

При наложении длинных сварных швов необходимо обращать внимание на предупреждение остаточных сварочных деформаций. Наиболее доступным способом в этом случае может быть воздушно-водяное охлаждение сварного шва. Сущность этого способа заключается в том, что вслед за сварной дугой (а при приварке обшивки к элементам каркаса — с обратной стороны) перемещают со скоростью сварки форсунку, с помощью которой сварной шов охлаждают струей воздуха с распыленной в нем водой. Способ позволяет на 70…80 % снизить остаточные напряжения в сварной конструкции, а соответственно и ее деформации.

Сборка кузова полувагона с люками и глухими торцовыми стенами осуществляется на главном конвейере. Работы по сборке кузова могут быть закреплены за позициями конвейера следующим образом.

Позиция I— опускание рамы на тележки (тележки поступают* вагоносборочный цех из тележечного цеха). /

Позиция II — установка боковых стен на специальном стенде с гидроприжимами. Стенд (рис. 2.34) позволяет реализовать схем/ба-зирования, показанную на рис. 2.33. Базирование в продольном! направлении (в направлении опорных баз) производится: рамы — по осям шкворневых балок, боковых стен — по осям шкворневых стоек. Гидроцилиндры нижних боковых прижимов на левой и правой сторонах стенда имеют по два штока и включены в гидролинию последовательно, поэтому они кроме поджатая боковых стен к раме одновременно совмещают продольную ось собираемой конструкции с осью стенда.

В стенде выполняют также прихватку боковых стен к балкам рамы и сварку потолочных швов. Поэтому позиция оборудована монорельсами для перемещения подающих механизмов сварочных полуавтоматов.

Рис. 2.34. Стенд для общей сборки кузова полувагона:

а — вид на угловую и промежуточную стойки; б—вид на шкворневую стойку; 1 — монорельс для перемещения подающих механизмов сварочного полуавтомата; 2 — центрирующие боковые прижимы; 3 — прижим рамы; 4 — установочный и направляющий упор боковой стены

Позиции III—V— сварка вертикальных швов, установка и приварка планок поддомкрачивания вагона и соединительных накладок, зачистка швов и сдача выполненных сварочных работ.

Позиция VI — установка механизма запирания крышек люков (закидок и запорных секторов). Позиция оборудована монорельсами для перемещения пневматических гайковертов.

Позиция VII— подгонка и закрывание крышек люков. Позиция оборудована специальными подъемниками для закрывания крышек люков (люкозакрывателями).

Позиция VIII — установка торцовых стен на стенде с гидроприжимами и полуавтоматами для прихватки торцовых стен к боковым и к раме.

Позиции IX—XI — приварка торцовых стен к раме и боковым стенам. Здесь применяется автоматическая сварка, поэтому две последние позиции оборудованы кантователями для поворота кузова и устройствами для подвода сварочных автоматов к местам сварки. Перед поворотом кузова (после закрепления его в кантователе) тележки специальными подъемниками опускают в приямки (углубления в полу цеха).

Позиция XII — сдача сварочных работ по торцовым стенам и правка габарита кузова (обеспечение размера по ширине в зоне верхних обвязок на всей длине кузова). Позиция оборудована специальным прессом, перемещающимся на портале вдоль кузова.

Позиции XIII—XIV— соединение тормозной передачи рамы и тележек, регулирование зазоров между скользунами, установка поручней и подножек и сдача кузова контролеру ОТК и представителю заказчика. Принятый вагон через габаритную рамку подается в малярный цех.

Сборка кузовов грузовых крытых вагонов тоже происходит на конвейерах. Технология сборки и сварки кузова до установки крыши сходна с технологией сборки кузова полувагона. Основное отличие заключается в том, что при сборке кузовов грузовых крытых вагонов объем сварочных работ значительно больше, так как необходимо приваривать не только стойки стен к боковым балкам рамы, но и обшивку по всему периметру вагона. Далее на конвейере предусматриваются позиции для установки и крепления крыши, навес- ки погрузочных дверей, настила деревянного пола, подшивки д весно-волокнистыми плитами стен и потолков, сдачи кузова.

Сборка кузовов пассажирских вагонов осуществляется на поточных линиях с перемещением кузова на временных технологических тележках. При сборке кузова целесообразен смешанный способ базирования с последовательным переносом баз. Применительно к этому способу базирования технологический процесс может быть построен следующим образом.

Позиция I— раму опускают на технологические тележки.

Позиция II— четыре пневмоподъемника, головки которых выставлены в одной плоскости по нивелиру, ориентируют раму в горизонтальной плоскости. На раму подают комплект технологических рамок для базирования боковых стен и поочередно левую и правую боковые стены. Шкворневые стойки боковых стен совмещают с осями шкворневых балок, закрепляют стены по шкворневым стойкам технологическими рамками и приваривают шкворневые стойки к обвязкам.

Далее подтягивают раму к концам стоек боковых стен в других точках, прихватывают стойки к обвязке рамы, закрепляют стены технологическими рамками в промежуточных точках (всего семь-девять рамок), устанавливают и прихватывают торцовые и тамбурные стены. На этой позиции целесообразно установить и прихватить подножки. Использование технологических рамок требует существенных затрат времени и труда на базирование боковых стен. Преимуществами по сравнению со сборкой в стапеле является то, что рамки могут оставаться в кузове вплоть до установки и приварки крыши. Это дает возможность перемещать кузов и выполнять сварочные работы с закрепленными стенами.

Позиция III—собранную конструкцию снова ориентируют в горизонтальной плоскости и выполняют сварочные работы. Применяется в основном полуавтоматическая сварка в среде защитных газов.

Кроме перечисленных на поточной линии необходимо иметь еще четыре — шесть позиций (в зависимости от такта выпуска) для завершения сварочных работ, монтажа водяных баков, переходных площадок и других элементов. Завершаются работы обычно правкой кузова.

studfiles.net

Технология изготовления котла цистерны

| Оглавление |

|---|

| Технология изготовления котла цистерны |

| Способ взрывной штамповки |

Страница 1 из 2

Процесс изготовления котла разделяется на следующие стадии:

— заготовка листов для цилиндрической части котла и днищ;

— сборка и сварка листов; вальцовка, сборка и сварка цилиндрической части;

— изготовление днищ;

— общая сборка и сварка котла; контрольные испытания.

Сборка и сварка листов цилиндрической части котла производятся на стенде.

Заготовленные листы раскладывают на плите стенда, совмещают их стыки, устанавливают и прихватывают к стыкам листов технологические планки для вывода сварного шва и прижимают листы к плите.

Одновременно снизу прижимается к свариваемым листам флюсовая подушка. Продольные швы выполняют автоматическими сварочными головками АБС, смонтированными на устройствах портального типа.

Сваренное полотно при помощи кантователя поворачивают на 180°, после чего его транспортируют на второй стенд для наложения швов с обратной стороны. Этот стенд в отличие от первого не имеет флюсовых подушек. Одновременно со сваркой полотна собирают и сваривают контрольную пластину на тех же режимах и теми же сварочными материалами.

По окончании сварки готовое полотно по рольгангу передают на вальцовку в трех- или четырехвалковых гибочных машинах для придания ему формы цилиндра.

Затем обечайку мостовым краном транспортируют на специальный стенд для сварки замыкающего стыка цилиндра, который укладывают на опорные ролики 4, а замыкающий стык — на балку 5 с магнитными прижимами и флюсовой подушкой.

Сварка осуществляется сварочным трактором 3 ТС-17М, который перемещается по направляющим внутри обечайки 2.

По окончании наложения внутренних швов обечайку на опорных роликах поворачивают замыкающим стыком вверх и выполняют сварку с наружной стороны автоматической головкой 1, смонтированной на портальном устройстве.

Режимы сварки при наложении наружных и внутренних швов такие же, как при сварке полотна.

Металлургическая промышленность поставляет листовой прокат ограниченной длины, поэтому цилиндрическую часть котла цистерны грузоподъемностью 120 т сваривают встык из двух обечаек. С обеих сторон кольцевого шва располагают шпангоуты для увеличения жесткости котла.

Затем в цилиндрической части котла вырезают отверстия под горловину колпака или крышку люка и сливные приборы, срезают технологические планки и зачищают торцы.

Днища котла штампуют на прессе в холодном и горячем состоянии с помощью вытяжных штампов. Применяются вертикальные прессы усилием 30 000—50 000 кН.

Этот способ высокопроизводителен, но связан с использованием дорогостоящих прессов и штампов, поэтому может быть рекомендован для крупносерийного или массового производства.

Взрывная штамповка производится в холодном состоянии в специальных установках с использованием бризантных взрывчатых веществ с применением штамповочных матриц.

www.aswn.ru

Общие требования. Изготовление котлов цистерн. Общая сборка цистерн. Испытания и приемка. Общие требования

Котлы цистерн общего назначения и котлы многих специальных цистерн (для патоки, олеума, пека, этилового спирта, аммиака, пропана, хлора и др.) изготовляют из низколегированной листовой стали 09Г2С. Котлы цистерн для перевозки молока должны изготовляться из листового алюминия АДО. Котлы цистерн для перевозки серной кислоты, желтого фосфора, ядохимикатов, меланжа, слабой азотной кислоты, капролактама изготовляют из коррозионно-стойких и двухслойных сталей ОХ18Г8Н2Т(КО-3), ОХ22Н5Т, 12Х18Н10Т, 20К+Х17Н13М2Т, ВСтЗ+12Х18Н10Т, ВСтЗ+ОХ23Н28МЗДЗ.

Котлы всех цистерн, кроме цистерн для перевозки сжиженных газов, должны иметь уклон нижнего листа обечайки к сливному прибору или разгрузочному устройству, что обеспечивает полный слив или разгрузку продукта. Котлы цистерн, имеющих защитные покрытия или изоляционный слой, должны подвергаться гидравлическому испытанию до наложения покрытия или изоляции.

Изготовление котлов цистерн

Котел четырехосной цистерны общего назначения представляет собой специальный резервуар сварной конструкции, основными частями которого являются: два штампосварных днища и цилиндрическая часть (обечайка). Цилиндрическая часть котла составлена из пяти продольно расположенных листов, нижний лист (броневой) имеет толщину 11 мм, а все другие – 9 мм. Обечайка и днища соединены между собой стыковыми швами без скоса стыкуемых кромок.

На рис. 2.35 приведены схемы выполнения операций технологического процесса изготовления котла, осуществление которого производится на отдельных комплексно-механизированных участках и поточных линиях, оснащенных необходимым оборудованием, приспособлениями и транспортными устройствами.

Правка листового проката, его пакетирование в пакеты из 18-20 листов и механическая обработка кромок листов в пакете производится на участке, оснащенном листоправильными вальцами, продольно-строгальным станком, установками для кислородной резки и фрезерования торцов пакета листов.

Сборку и автоматическую сварку листов котла в полотнище и вальцовку (гибку) из него обечайки производят на поточной механизированной линии, оснащенной сборочно-сварочными стендами, кантователем и листогибочными вальцами. Сборка и сварка замыкающего стыка обечайки производятся на участке, укомплектованном сборочно-сварочными стендами и трехвалковыми листогибочными вальцами для калибровки сваренной обечайки и создания в ней уклона (прогиба) к месту установки сливного прибора. Для сборки обечайки котла с днищами на линии применяют центратор, что обеспечивает высокую производительность и качество сборки.

Автоматическую сварку кольцевых швов котла осуществляют на сварочных стендах, обеспечивающих вращение котла вокруг продольной оси со скоростью сварки.

Технология изготовления котла восьмиосной цистерны грузоподъемностью 120 т предусматривает расчленение его по длине на две технологические части (полукотлы), которые выполняют в основном по схеме, приведенной на рис. 2.35. Два полукотла стыкуют в центраторе.

Котел является ответственной частью цистерны, поэтому качество его изготовления подвергается операционному и приемочному контролю с занесением результатов контроля в паспорт котла. При приемочном контроле сварные швы подвергают гаммаграфическому и ультразвуковому контролю в объеме, предусмотренном техническими требованиями на изготовление данного котла.

Общая сборка цистерн

Сборку цистерны общего назначения ведут на конвейерной линии, оснащенной специальным оборудованием и устройствами. На рис. 2.36 приведена схема конвейерной линии общей сборки четырехосной цистерны. Технология сборки указанной цистерны предусматривает подачу на конвейер сборочных единиц и деталей, предварительно загрунтованных или окрашенных.

Линия оборудована конвейером возвратно-поступательного действия и включает 16 технологических позиций, на которых выполняются все работы по сборке, сварке, испытанию, окраске и сдаче цистерн. Операции, выполняемые на отдельных позициях конвейерной линии, приведены в табл.2.5.

Таблица 2.5 – Маршрутное описание технологического процесса общей сборки четырехосной цистерны

Позиция | Краткое содержание операции | Оборудование |

I | Установка рамы на тележки | Мостовой кран |

II-III | Предварительная установка котла на раме Подгонка деревянных брусьев опор котла Установка и прихватка лап котла Приварка лап котла производится автоматической сваркой вне конвейера на стенде 12 (см. рис. 2.36) | Мостовой кран Фуговальный станок Сварочный аппарат |

IV | Установка и крепление деревянных брусьев опор котла | |

V | Установка котла в сборе с лапами на раму. Крепление котла на раме стяжными хомутами | Установка для механизированного завинчивания муфт стяжного хомута |

VI | Сверление и зенкерование отверстий в лапах котла и рамы цистерны | Горизонтально-сверлильный станок |

VII, VIII | Запрессовка чистых болтов крепления котла; установка наружной лестницы и площадок | Установка для запрессовки болтов. Мостовой кран. Устройство для подъема рабочего на нужную высоту при установке и креплении лестницы и площадок |

IX | Контроль основных размеров цистерны. Подготовка поверхностей цистерны под окраску | – |

X | Окраска цистерны | Камера и установка для окрашивания пневмораспылением |

XI | Окончательная окраска рамы и тележек цистерны | Тоже |

XII | Сушка цистерны после окраски | Камера для сушки, оборудованная панелями инфракрасного излучения |

XIII | Регулирование зазоров между скользунами на раме и на тележках цистерны | Четыре пневмоподъемника, попарно сблокированных для каждой шкворневой балки рамы цистерны |

XIV | Нанесение знаков и надписей на котле цистерны | Подъемные подмости |

XV | Установка и крепление соединительных рукавов автотормоза | |

XVI | Проверка работы пневматического тормоза. Сдача готовой цистерны контролеру ОТК и инспектору МПС | Установка для контроля работы тормоза |

studfiles.net

Как собирают железнодорожные вагоны | Наука и жизнь

Каждый раз, попадая на интересное и масштабное производство, я готов там находиться сутками, снимая интересные кадры, вникая в тонкости производства и технологий. Это безумно увлекательно. Сегодня побываем на самом крупном предприятии России и СНГ и посмотрим, как делают вагоны для поезда.

Фотографии и текст Александра Попова

1. Я приехал на Тверской вагоностроительный завод около 10 утра, и первоначально планировал закончить как раз к презентации новой электрички. Но куда там! К двум часам мы только-только отсняли цеха, где производятся комплектующие… а после презентации наконец-то приступили к самому главному — сборочным цехам. Мои сопровождающие явно планировали освободиться с работы вовремя — в 17:00, но, простите, уйти рано оттуда просто невозможно. В итоге съемка завершилась в половине седьмого, да и то осталось еще масса моментов, которые можно было бы посмотреть.

А потом — другая проблема. На производстве я отснял более 1 000 кадров. Брак, повторы и неудачные ракурсы выкидывались сразу. Между прочим, это 800 с чем-то кадров в корзину получилось. И место сэкономилось. Ещё сотня выкинется после повторного прохода. И дальше начинается кропотливая работа: как из оставшихся 300 выбрать те, что нужны для поста. Это ад, друзья, на самом деле. Дело в том, что отснято очень сложное и многоплановое производство, и хочется показать всё. Некоторые кадры нужны для понимания технических процессов, а некоторые просто красивые.

Итак, после небольшого вступления — Тверской вагоностроительный завод. Самое крупное предприятие России и СНГ по производству различных типов пассажирских вагонов и комплектующих к ним. Основной поставщик вагонов для ОАО «РЖД».

Имеющиеся производственные площади и технологические мощности позволяют одновременно вести работы по изготовлению нескольких моделей пассажирских вагонов, а также различных типов грузовых вагонов и вагонов специального назначения.

Завод был основан в 1898 году французско-бельгийским акционерным обществом «Диль и Бакалан» под названием «Верхневолжский завод железнодорожных материалов». В 1915 году его переименовали в Тверской Русско-Балтийский вагонный завод, а после национализации (в 1918 году) — Тверской вагоностроительный завод.

02. С первых лет ХХ века на заводе началась эпоха пассажирского вагоностроения. На архивной фотографии двухэтажный вагон, созданный на ТВЗ в 1905 году:

03. У завода огромная площадь в Твери, да и по сути это единственное крупное работающее предприятие в этом городе. На территории можно увидеть постройки различных эпох и видов. Например, на фотографии вы видите самую старую постройку — деревянный сруб водонапорной башни местной котельной. Стоит он аж с XIX века:

04. Но свою экскурсию мы начинаем с деревообрабатывающего цеха. Сейчас, в современном вагоне дерева используется очень мало, а раньше почти весь вагон был деревянным. Этот станок делает детали любой конфигурации обрабатывает за считанные минуты, точность высочайшая, что сказывается соответственно на точности и скорости сборки готовых вагонов.

05. Рабочий приклеивает суперклеем на купейные двери резиновые уплотнители. Около половины 12-го утра, а он уже столько тюбиков клея израсходовал:

06. На станке пилят одновременно четыре металлических профиля, которые в дальнейшем станут частью внутреннего оборудования вагона:

07. А теперь пройдем и посмотрим, как делают металлические детали будущего вагона. Это лист металла после плазменной резки:

08. Штамповочные станки. Часть мелкой фурнитуры и деталей, когда их применяемое количество велико, не выгодно делать с помощью новых технологий (дорого и менее производительно), поэтому используют такой станочный парк. А рядом стоит старый пресс очень лохматых годов. Но в абсолютно работоспособном состоянии.

09. Окраска деталей осуществляется порошковыми красками на автоматической линии.

10. Теперь пора сделать рамы для подвагонных тележек. В дело вступает автоматический робот-сварщик. Труднодоступные места провариваются вручную:

11. Почти законченная рама тележки:

12. Производство колесных пар:

13. Насадка колеса на ось. Существует горячий и холодный метод насадки. Здесь применяется холодный. Внутренний диаметр отверстия в колесе чуть-чуть меньше наружного диаметра оси. И колесо прессом насаживается на ось:

14. Готовые колёсные пары отправляются на сборку тележек:

15. Готовая тележка новой конструкции пассажирского вагона с дисковыми тормозами:

16. А теперь пройдем в литейный цех. На этом невзрачном фото вы видите буквально технический переворот в литейном деле. Если вам надо отлить простую деталь без полостей внутри, то это все просто. А вот если деталь сложная и внутри находятся полости и каналы? Внутренние полости формируются с помощью песчаных моделей. Раньше их трамбовали вручную, сейчас песчаные модели делает машина. Результат ее работы — на фото:

17. Выдача чугуна:

18. Успевают залить несколько опок и снова идут на выдачу чугуна:

19. Теперь идем смотреть на сборку кузовов. Сначала сваривают раму вагона, затем устанавливают подвагонное оборудование и прокладывают коммуникации.

20. Параллельно со сборкой рам кузовов на специальной линии изготавливаются боковины вагонов:

21. Обшивка крыши сначала сваривается в плоском виде, потом переворачивается и на специальном стенде ей придается полукруглая форма:

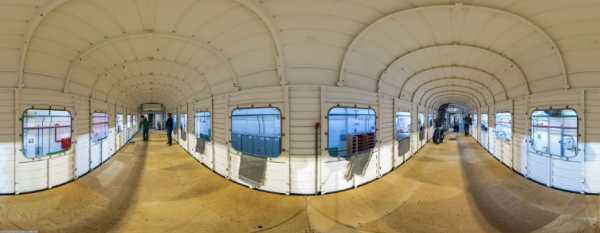

22. Наконец-то все части кузова (рама, боковины, торцевые стены и крыша) соединяются вместе в готовое изделие — основу будущего вагона:

23. Вагон почти готов. По крайней мере его каркас:

24. Вагон после нанесения теплоизоляционного покрытия и настила пола. Кликабельно, 2312×900 px:

25. Далее идет по сути обычная сборка огромного количества комплектующих и их проверка. Сборка производится на позициях — на каждой выполняются только определенные действия. Потом вагон передвигается на следующую позицию. Сюда они приходят уже покрашенными:

26. Вагон после установки почти всех внутренних систем. Теперь пора устанавливать перегородки и монтировать то, что в итого будет видеть пассажир. Кликабельно, 2510×900 px:

27. Кликабельно, 3553×900 px:

28. Новые вагоны с местами для сидения теперь включают и в поезда постоянного формирования, в том числе и фирменные.

29. Полный цикл производства вагона занимает около 70 дней. Для двухэтажного вагона эта цифра составляет около 100 дней. Это период от изготовления первой детали до готового вагона.

30. А это подъемник для инвалидов штабном вагоне:

31. Двухэтажный вагон разработанный по инициативе РЖД:

32. Спальные вагоны габарита RIC для международных сообщений:

33. В каждом купейном вагоне есть душ.

34. И умывальник под столиком. А вот открывашки под ним нет.

За кадром остались покрасочные цеха, климатическая станция для испытаний, центральная заводская лаборатория и много что еще. А до 2030 года РЖД закупит 16.5 тыс. вагонов.

nauka.boltai.com

«ТихвинХимМаш» начал выпуск вагонов-цистерн нового поколения: фоторепортаж со сборочной линии

“ТихвинХимМаш” специализируется на выпуске вагонов-цистерн нового поколения для перевозки самых разнообразных грузов (серной кислоты, метанола, аммиака, каустика и др.). Продукция завода не имеет аналогов на российском рынке. Этот рассказ о том, как делаются цистерны. Мы пройдем весь технологический цикл от сборки рамы вагона до нанесения на него трафаретов. Итак, вагон-цистерна. Его основной несущей конструкцией является рама. Она устанавливается на тележки, на нее крепятся тормозное, сцепное оборудование и котел. Котел цистерны представляет собой цилиндрическую емкость, с двух сторон закрытую эллиптическими днищами. Цилиндрическая часть цистерны собирается из нескольких обечаек (стальных колец).

“ТихвинХимМаш” специализируется на выпуске вагонов-цистерн нового поколения для перевозки самых разнообразных грузов (серной кислоты, метанола, аммиака, каустика и др.). Продукция завода не имеет аналогов на российском рынке. Этот рассказ о том, как делаются цистерны. Мы пройдем весь технологический цикл от сборки рамы вагона до нанесения на него трафаретов. Итак, вагон-цистерна. Его основной несущей конструкцией является рама. Она устанавливается на тележки, на нее крепятся тормозное, сцепное оборудование и котел. Котел цистерны представляет собой цилиндрическую емкость, с двух сторон закрытую эллиптическими днищами. Цилиндрическая часть цистерны собирается из нескольких обечаек (стальных колец).

Воспользуйтесь нашими услугами

Изготовление обечайки начинается с подготовки листа нужной длины (которая равна длине окружности котла). Затем этот лист подвергается вальцовке, благодаря чему он сворачивается в кольцо. А потом выполняется соединительная сварка. Ее назначение — зафиксировать шов, замыкающий обечайку, для последующего формирования основного сварного шва. Но перед окончательной сваркой к обоим концам соединительного шва привариваются специальные технологические пластины — выводные планки. Они не дают соединительному шву разойтись во время формирования основного сварного шва.

После того, как сварка обечайки завершена, ей придают правильную форму. Ее снова вальцуют. Благодаря этому изгиб обечайки выравнивается по всей ее окружности.

Обечайка подвергается вальцовке для придания ей круглой формы.

Затем срезаются выводные планки, выполняется обработка сварного шва и выполняется калибровка обечайки: она пропускается через специальную оснастку, которая по всей длине выправляет ее форму, выравнивая диаметр и делая обечайку идеально круглой.

С обечайки срезаются выводные планки

Линия сборки котлов Deuma. Здесь происходит автоматическая сварка внутренних и внешних швов обечаек и сварка их между собой. Обечайки по конвейеру идут вперед от одного сварочного кольца к другому. Сварка автоматическая, под флюсом, процесс фиксируется на камеру. Сварщик наблюдает за процессом на мониторе

Линия сборки котлов Deuma. Здесь происходит автоматическая сварка внутренних и внешних швов обечаек и сварка их между собой. Обечайки по конвейеру идут вперед от одного сварочного кольца к другому. Сварка автоматическая, под флюсом, процесс фиксируется на камеру. Сварщик наблюдает за процессом на мониторе

Калибровка обечайки

Обечайная перспектива. К самой дальней обечайке уже приварено днище

Пока на одном участке цеха собирают обечайки (а их для одного котла нужно четыре штуки), на другом производят днища котла. Происходит это следующим образом. Сперва из стального листа толщиной 11 мм вырезают круглую заготовку. Поскольку днище котла должно иметь эллиптическую форму, ее нужно соответствующим образом изогнуть. Достигается это прессованием заготовки.

Но добиться нужного изгиба с первого прохода нельзя, поэтому на заводе для выпрессовывания днищ используются три специальных пресса: первый формирует начальный изгиб, второй его увеличивает, а третий завершает прессование и выдает днище, которое после выравнивания кромки пойдет на сборку котла. Кстати, на производство одного днища уходит порядка трех часов.

Заготовка днища размещается на пресс, который начнет ее выгибать

Для прессования днища используется последовательно три пресса, каждый из которых увеличивает изгиб заготовки, формируя днище будущего котла

Готовое днище отправляется на участок сборки котлов. Там их уже ждут обечайки. Начинается сборка котла. Сперва к первой обечайке приваривается днище, а затем — вторая обечайка. Получается первая половина котла. Затем на этом же конвейере собирается вторая половина котла.

Днища ожидают своей очереди на участке сборки котлов

Сварочный пост, на котором к обечайкам приваривают днище и соединяют их между собой

Затем, когда две половинки котла готовы, они перемещаются по конвейеру на следующий сварочный пост. Здесь их соединяют между собой. Для некоторых котлов это делают под небольшим углом, благодаря которому жидкие грузы смогут из них полностью выливаться.

Две половинки котла сваривают между собой и получается котел

Но это еще не все. После того, как котел собран, на него устанавливают сопутствующую арматуру. На этом производство котла завершается и начинается сборка вагона.

Вот так выглядит котел вагона-цистерны для перевозки расплавленной серы

Как мы уже знаем, основой вагона является рама. Как и у любого другого вагона, главным элементом рамы цистерны является хребтовая балка. Она, как позвоночник вагона, располагается вдоль его продольной оси и принимает на себя основную нагрузку.

Для того, чтобы установить вагон на тележки и обеспечить его устойчивость, к хребтовой балке крепят две шкворневые. На их нижней плоскости установлены пятник и скользуны. Пятник — это опора на оси поворота тележки, а скользуны представляют собой боковые опоры, которые не позволяют вагону опрокинуться при кренах на поворотах. Для монтажа сцепного оборудования устанавливаются торцевые балки. В собранном виде рама вагона-цистерны по силуэту напоминает гантелю (или бабочку, все зависит от фантазии). Судите сами:

Собранные рамы вагонов-цистерн: правая в стадии покраски, левая ожидает покраску

Итак, сборка рамы начинается с хребтовой балки. Чтобы ее изготовить, берут два Z-образных профиля и на специальном стенде скрепляют их между собой. В консольных частях получающейся балки монтируют ударные розетки. В последующем в них будут установлены автосцепки. Затем собранная конструкция передается на сварочный пост. Там выполняют сварку хребтовой балки, но не полностью, а в местах соединения деталей — своего рода установочная сварка.

Участок сборки хребтовой балки. На этом стенде детали балки соединяют между собой для последующей сварки. На переднем плане – Z-образные профили, из которых тоже будут собраны балки

Сварочный пост. Здесь выполняется сварка собранной хребтовой балки

После того, как детали балки соединены между собой сваркой, выполняется их заклепочное соединение. Сперва станок с программным управлением выполняет сверление мест для заклепок, затем устанавливаются заклепки.

Сверлильный станок с программным управлением выполняет сверление хребтовой балки в местах установки заклепок

Как вы помните, котел вагона имеет небольшой изгиб для того, чтобы то, что в нем перевозится, выливалось без остатка. Поэтому хребтовая балка тоже должна иметь соответствующий изгиб, который позволит котлу лечь на нее плотно. Это позволяет избежать дополнительных механических нагрузок и увеличить срок службы котла. Вот теперь балка готова к финальной, соединительной сварке.

Пост соединительной сварки хребтовой балки. Перед сваркой выполняется очистка мест соединения от грязи и стружек, которые могли туда попасть

Теперь, когда хребтовая балка готова, самое время начинать сборку рамы. Она выполняется на специальном стенде, который позволяет разместить хребтовую, поперечные балки и боковые обвязки. Все эти детали устанавливаются на свои места, фиксируются, а затем соединяются друг с другом сваркой. После того, как каркас рамы собран, она подготавливается к монтажу сцепного и тормозного оборудования: сверлятся монтажные отверстия, устанавливаются дополнительные детали.

Стенд сборки рамы. Все детали установлены на нужные места и закреплены. Сейчас начнется сборка

Монтаж дополнительных элементов рамы – скользунов, пятников, кронштейнов для монтажа тормозного оборудования

Сверлильные станки. Здесь в раме сверлят необходимые монтажные отверстия

Итак, рама готова к установке тормозного оборудования. На свои места монтируются и соединяются между собой тормозная магистраль, воздушные резервуары, тормозной цилиндр, тяги.

Установка тормозного оборудования на раму вагона-цистерны

Наряду со сварщиком и оператором станка с ПУ слесарь механосборочных работ – одна из наиболее востребованных специальностей на тихвинских вагоностроительных предприятиях.

Все, рама собрана и на нее установлено тормозное оборудование. Пора завершать сборку вагона. В дело вступают мостовые краны. Сборка вагона начинается с того, что рама устанавливается на тележки. Затем на нее устанавливается котел. Он жестко закрепляется в средней части болтами к хребтовой балке (для этого к котлу и хребтовой балке привариваются специальные «лапы»). Такое крепление исключает горизонтальное смещение котла. А концевые части котла свободно ложатся на опоры, приваренные к шкворневым балкам. Чтобы исключить вертикальные и поперечные смещения котла, он притягивается к раме хомутами. Они прикрепляются к опорам, на которых лежит котел.

Царство мостовых кранов. Сюда они приносят тележки, рамы, котлы и водружают их друг на друга. В левой части кадра – тележки ожидают своей очереди, справа – котел установлен на раму и закреплен

Теперь, когда котел закреплен, на него, если это предусмотрено конструкцией, устанавливается термоизоляция. Сперва к нему привариваются обручи. Они выполняют две функции: с одной стороны, не дают термоизоляции сбиваться и сваливаться, с другой — служат каркасом для декоративной обшивки. Если при перевозке груза необходимо обеспечивать его подогрев (например, расплавленная сера), то под термоизоляцию устанавливаются электрические обогреватели. По завершении термоизоляции котла на вагон устанавливаются декоративная обшивка, трапы и помосты.

Участок монтажа термоизоляции. В правом углу кадра – обручи, которые будут удерживать термоизоляцию и декоративную обшивку вагона. Сейчас они будут монтироваться на котел ближнего вагона. На следующем вагоне их монтаж уже почти завершен

На котле укрепляется термоизоляция, а справа виднеется вагон, на который уже смонтирована декоративная обшивка

Последний этап — покраска вагона. Его кузов сперва обезжиривается, затем грунтуется. После того, как грунт высохнет, поверх него нанесут красочное покрытие и трафареты.

Нанесение трафаретов на цистерну для перевозки аммиака

Вот такие красивые вагоны получаются на выходе сборочного цеха “ТихвинХимМаша”

На этом производственная линия “ТихвинХимМаша” завершается. Готовые цистерны выводятся на заводские пути, откуда отправляются к своим покупателям.

integral-russia.ru