Производство из мдф: Заводы по производству МДФ — купить в компании Группа Компаний «LESPT»

Технология производства МДФ :: Технология изготовления плит МДФ

Ниже представлены история возникновения, принцип и основные этапы производста древесноволокнистой плиты средней плотности.

Технология производства МДФ возникла в 1966 году в США. Тогда технология основывалась на «мокром способе». Уже позднее, в начале семидесятых, шведские производители усовершенствовали технологию производства МДФ и создали «сухой» способ. Темпы производства постоянно росли, и на начало 90-х годов прошлого века в мире выпускалось уже 6.8 млн. куб. м. в год. Число стран производителей постоянно растет. Уже на начало 2002 года общий объем производства плит МДФ в мире равнялся 20 млн. м. куб. в год. Мировым лидером по выпуску МДФ на сегодняшний день является Китай.

Технология изготовления МДФ | Развитие в России

В России производство панелей MDF налажено с 1997 года. Первая линия по производству древесноволокнистой плиты была запущена в п.

В России нет государственного стандарта на производство древесноволокнистых панелей средней плотности, поэтому отечественные производители работают по своим ТУ, либо по стандартам европейских производителей.

Этапы технологии производства МДФ

Заготовка сырья.В качестве сырья в технологии производства МДФ используется обычный круглый лес. С помощью специального оборудования, бревна отчищают от коры и рубят на мелкие щепы. Полученную массу промывают от грязи, мусора и песка, и затем обдают горячим паром.

Заготовка волокна. После пропарки щепу измельчают в рафинере и добавляют в неё связывающие смолы. Эту массу отправляют в сушилку, где выравнивают влажность полученного состава. Затем из массы с помощью циклонов удаляют воздух и отправляют на формировочный станок. Таким образом, получается древесноволокнистая масса, или волокно.

Затем из массы с помощью циклонов удаляют воздух и отправляют на формировочный станок. Таким образом, получается древесноволокнистая масса, или волокно.

Ковер.На формировочном станке массу сжимают в ковер и отправляют на предварительный пресс, где выдавливают оставшийся после циклонов воздух.

Прессовка.Предпоследним, и наиболее важным этапом в технологии производства МДФ, является окончательное прессование. Ковер из древесного волокна окончательно прессуют, разрезают на плиты и охлаждают. Еще немного, и наши плиты превратятся в полноценный материал.

Шлифовка.Поверхность охлажденных плит шлифуют, выравнивают толщину листов, и удаляют возникшие в процессе производства внешние дефекты. Плита готова!

Дальше плиты отправляются потребителям, либо уходят на декоративную отделку, после которой материал делится на три категории: окрашенный МДФ, ламинированный МДФ и шпонированный МДФ.

Для изготовления древесноволокнистых плит используют следующее сырье и материалы:

- технологическая щепа по ГОСТ 15815-83;

- карбамидоформальдегидная смола КФ-МТ-15 по ТУ 6-05-211-1435-87;

- аммоний хлористый;

- парафин.

Упаковка, маркировка, транспортирование и хранение плит МДФ

Плиты одного размера укладывают в пачку, пачку сверху и снизу закрывают предохранительными обкладками, стягивают стальной упаковочной лентой с применением угольников в двух местах по ширине и в трех местах по длине пачки.

При поставке на экспорт пачку плит закрывают со всех сторон обкладками из древесноволокнистых плит, стягивают стальной упаковочной лентой.

На каждую пачку плит прикрепляют этикетку, на которой указано:

- наименование страны — изготовителя;

- адрес предприятия — изготовителя;

- наименование предприятия — изготовителя;

- наименование продукции;

- обозначение настоящих технических условий;

- область применения плит;

- правила транспортировки, хранения и использования;

- марка плит;

- размеры. мм;

- класс эмиссии;

- количество плит в пачке в штуках и м2;

- дата изготовления, смена;

- штамп технического контроля

Плиты перевозят всеми видами транспорта в соответствии с правилами перевозки грузов, с обязательным предохранением от атмосферных осадков и механических повреждений.

При хранении пачки укладывают на ровное место на поддоны или бруски — прокладки в стопы высотой не более 4,5 м. Плиты хранят в закрытых помещениях при относительной влажности воздуха не более 70% и температуре не выше 25 °С.

См. также:

Ламинированный МДФ | Шпонированный МДФ | Крашенный МДФ | Производители МДФ | Плиты МДФ твердые

Панели МДФ | Технология производства панелей МДФ | Статьи

МДФ – относительно новый материал, который начали выпускать в США в 1966 году. Аббревиатура MDF — Medium Density Fiberboard – оначает «древесноволокнистая плита средней плотности». Производство МДФ в России было освоено лишь через 11 лет — в 1997 году, однако этот материал быстро стал незаменимым для производства фасадов мебели и отделочных стеновых панелей. В отличие от своей предшественницы древесностружечной плиты ДСП, новый материал обладает улучшенными физико-механическими свойствами: прочностью, влагостойкостью, звуко- и теплоизоляцией, возможностью декоративной обработки и отделки различными материалами – эмалью, плёнкой ПВХ, шпоном.

Технология производства МДФ

Технология производства плит МДФ включает в себя 5 основных этапов:

подготовку сырья;

подготовку волокна;

формирование ковра;

прессование;

шлифование.

Подготовка сырья. В качестве сырья для производства МДФ используется древесина, поставляемая в брёвнах. На специальных станках брёвна очищаются от коры, а затем измельчаются в рубительных машинах. Полученную щепу сортируют, методом промывания удаляют из неё инородные включения (грязь, песок), а затем подвергают воздействию горячего пара.

Подготовка волокна. Пропаренная щепа измельчается в рафинере, а затем в неё добавляют связующие вещества. Полученная масса отправляется в сушилку, где её влажность выравнивается. С помощью циклонов из девесноволокнистой массы удаляют воздух, а потом её направляют на формировочный станок.

Формирование волокна. На станке волокно выравнивается формовочными роликами, полученный ковёр взвешивается и поступает на предварительное прессование. При этом процессе из будущей плиты выдавливается оставшийся после циклонной обработки воздух.

На станке волокно выравнивается формовочными роликами, полученный ковёр взвешивается и поступает на предварительное прессование. При этом процессе из будущей плиты выдавливается оставшийся после циклонной обработки воздух.

Прессование.

Шлифование. Готовые плиты подвергаются шлифованию для выравнивания толщины, удаления внешних дефектов и придания поверхности гладкости. После этого изделия отправляют потребителям или подвергают декоративной отделке.

Декоративная отделка

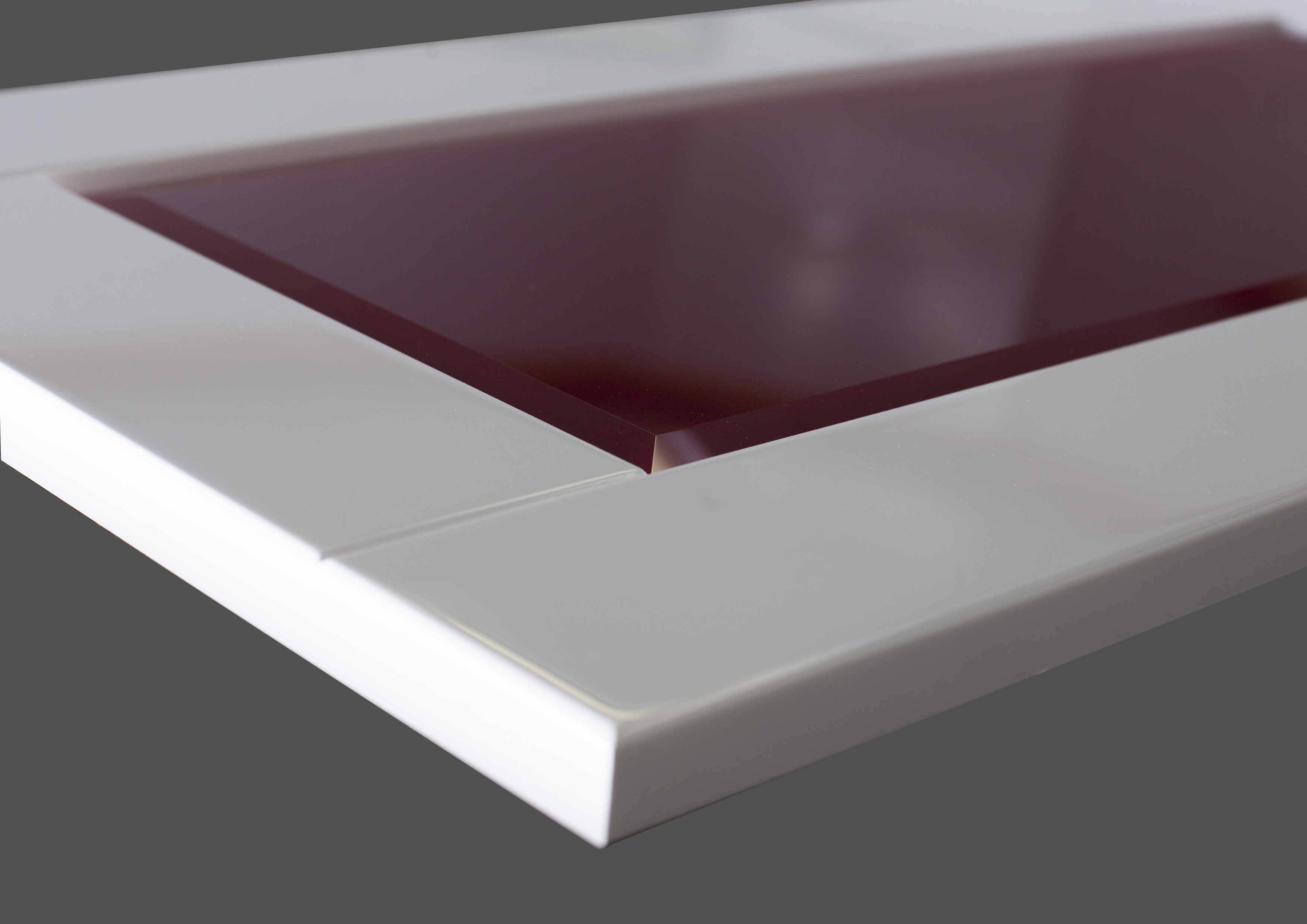

По способу декоративной отделки плиты МДФ подразделяются на три основных вида: окрашеные, ламинированные и шпонированные.

Окрашивание панелей производится красками или эмалями, обладающими хорошей растекаемостью, эластичностью, и придающими изделиям не только привлекательный внешний вид, но и высокую стойкость к механическим и физическим воздействиям.

Ламинирование панелей подразумевает покрытие их лицевой поверхности плёнкой ПВХ. Плёнка может быть как матовой, так и глянцевой, как однотонной, так и с рисунком, имитирующим натуральную древесину или природный камень. Процесс ламинирования проходит на прессе, где плёнка ПВХ под давлением приклеивается к плите-основе. Ламинированные изделия износостойки, антистатичны, устойчивы к воздействию солнечного света и химических веществ.

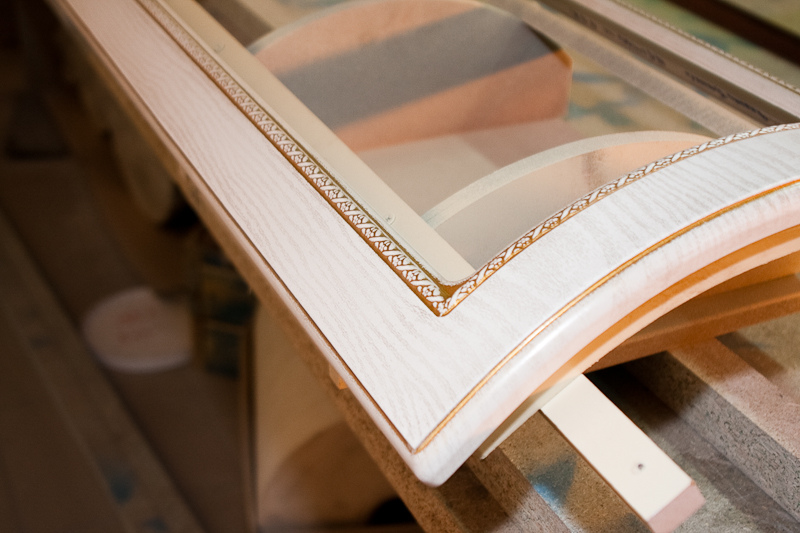

Шпонирование

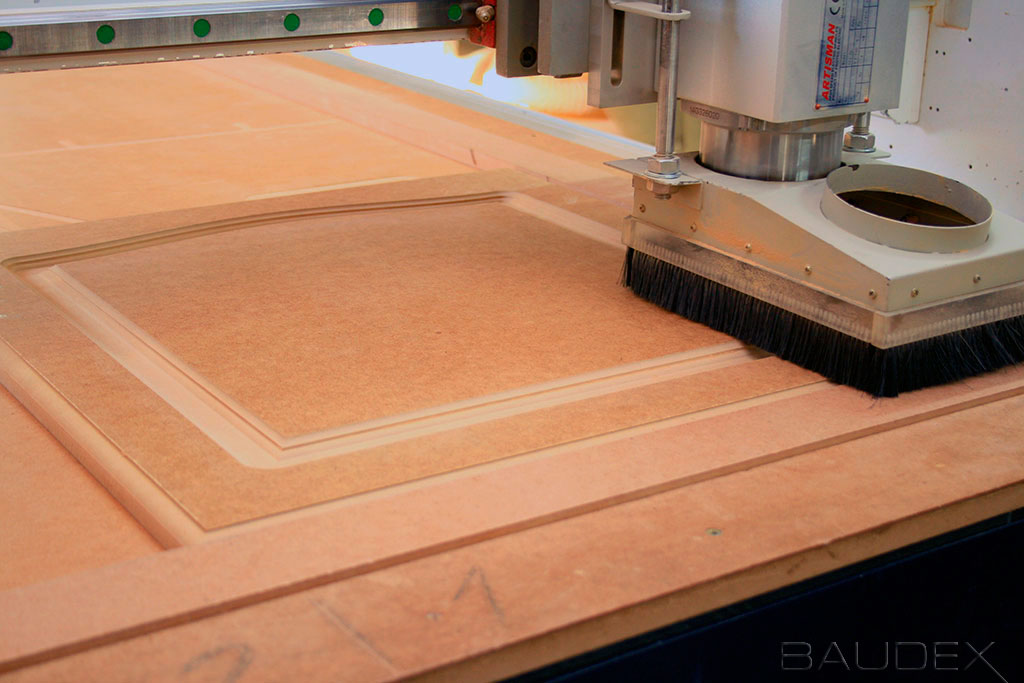

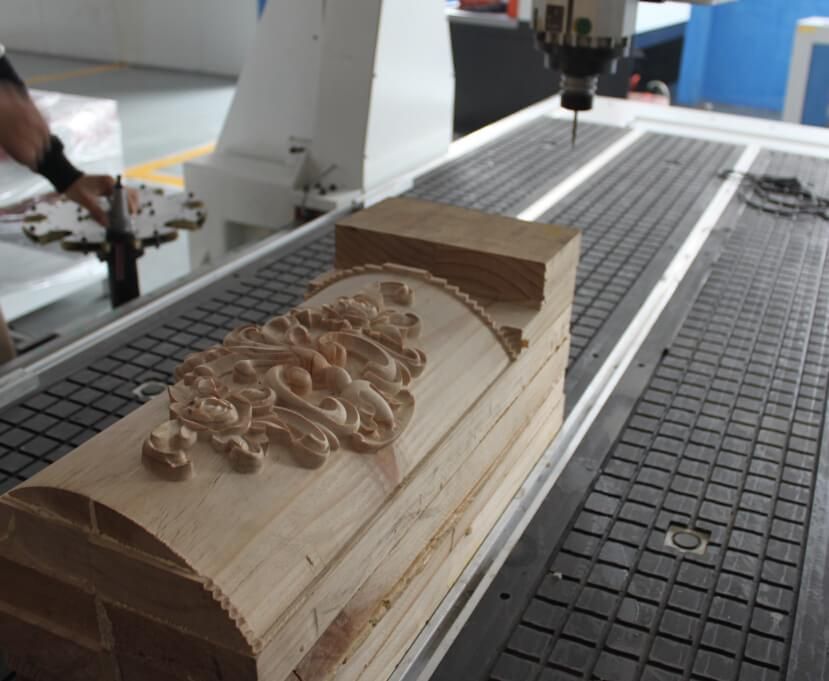

Помимо этого панели из МДФ могут подвергаться рельефной отделке, позволяющей придать им более привлекательный декоративный вид. Фрезеровка панелей выполняется на специальных станках и используется при изготовлении фасадов мебели и стеновых панелей.

Фрезеровка панелей выполняется на специальных станках и используется при изготовлении фасадов мебели и стеновых панелей.

Новым решением стало производство рельефных 3D панелей для облицовки стен, создания офисных перегородок и декоративных изделий для украшения офиса. Завершающим этапом при изготовлении таких изделий является их внешняя отделка — любым из трёх вышеперечисленных способов. Особенно эффектно выглядят объемные шпонированные панели: сочетание различных форм поверхности и естественной текстуры древесины даёт потрясающие результаты.

Применение панелей МДФ

Панели МДФ получили широкое применение при создании интерьеров жилых квартир, офисов, помещений общественного назначения, а также в мебельном производстве. Из фанерованных плит изготавливаются шкафы, кровати, тумбы, комоды. Кроме того, они используются для отделки стен, перегородок, межкомнатных дверей. Плиты толщиной 16 мм применяются как материал для создания объемных панелей. При этом готовые изделия обладают повышенной тепло- и звукоизоляцией, что особенно актуально в клубах, ресторанах, детских развлекательных центрах.

При этом готовые изделия обладают повышенной тепло- и звукоизоляцией, что особенно актуально в клубах, ресторанах, детских развлекательных центрах.

Преимущества панелей МДФ

Прочность. Плиты МДФ не уступают по прочности натуральной древесине, поэтому могут быть использованы для изготовления как декоративных, так и полнофункциональных конструкций.

Влагостойкость. Плотность плит и их однородная внутренняя структура, а также защитное внешнее покрытие позволяют повысить влагостойкость изделий, что допускает их влажную уборку без нанесения ущерба качеству. Однако применение панелей МДФ в ванных комнатах и бассейнах не рекомендуется.

Декоративность.Возможность отделки различными материалами (окраска, ламинирование, шпонирование), а также сочетания различных способов отделки (шпонирование и окраска), позволяют получить уникальные рисунки для создания эксклюзивных интерьеров.

Простота обработки. Плотность плит МДФ составляет 700-870 кг/ м3, что обеспечивает возможность обработки на фрезерных станках и получения различных рельефов: от простых — для мебельных панелей — до сложных — при производстве панелей 3D.

Долговечность. Панели МДФ не коробятся, не трескаются и не рассыхаются от перемены температуры. Благодаря специальным пропиткам, они не подвергаются воздействию насекомых-вредителей, грибка и плесени. Декоративно-защитное покрытие не требует дополнительного обслуживания — подкраски, покрытия лаком и т.п. При соблюдении правил эксплуатации изделия из МДФ могут служить своим владельцам несколько десятилетий.

Лёгкий монтаж. Для отделки помещения панелями МДФ не требуется предварительной подготовки стен, наличия специальных инструментов и оборудования. В случае повреждения одного из элементов отделки он легко заменяется другим.

Доступные цены. В отличие от изделий из древесины ценных пород, мебель из плит МДФ и декоративные стеновые панели доступны широкому кругу потребителей, что делает их особенно привлекательными.

Изделия из МДФ компании LETO

Компания LETO широко применяет панели МДФ для производства самых различных элементов интерьера. Помимо мебели для гостиных, спален, прихожих, столовых, компания предлагает рельефные декоративные панели 3D, фанерованные панели TRENDY, а также акустические панели для внутренней отделки помещений. Уникальные технологии производства, применение высокоточного оборудования и ручного труда позволяют получить действительно эксклюзивные изделия для оформления помещений различного назначения. Для создания неповторимых гармоничных интерьеров LETO выпускает и аксессуары, выполненные в едином стиле с панелями и предметами мебели. Широкий модельный ряд панелей, возможность комбинации различных рельефов и цветов, а также отличное сочетание изделий с другими видами отделочных материалов — обоями, древесиной, металлом, тканью — сделали панели МДФ привлекательными для реализации любых дизайн-проектов, в том числе разработанных по индивидуальным заказам.

Помимо мебели для гостиных, спален, прихожих, столовых, компания предлагает рельефные декоративные панели 3D, фанерованные панели TRENDY, а также акустические панели для внутренней отделки помещений. Уникальные технологии производства, применение высокоточного оборудования и ручного труда позволяют получить действительно эксклюзивные изделия для оформления помещений различного назначения. Для создания неповторимых гармоничных интерьеров LETO выпускает и аксессуары, выполненные в едином стиле с панелями и предметами мебели. Широкий модельный ряд панелей, возможность комбинации различных рельефов и цветов, а также отличное сочетание изделий с другими видами отделочных материалов — обоями, древесиной, металлом, тканью — сделали панели МДФ привлекательными для реализации любых дизайн-проектов, в том числе разработанных по индивидуальным заказам.

Линия производства плит МДФ в Мортке вышла на плановую мощность | Общество

youtube.com/embed/BEcsV1VHp54?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>

Наталья Комарова сегодня работает в Кондинском районе. Один из пунктов программы главы региона посещение индустриального парка «Кондинский». Его создали на базе закрывшегося завода МДФ плит в Мортке. Самый крупный резидент отремонтировал и модернизировал производственную линию. В апреле этого года она вышла на плановую мощность.

Индустриальный парк в Кондинске сейчас проходит процедуру регистрации в Министерстве промышленности РФ. Однако резиденты на его площадях уже работают. Основной, самый большой резидент — линия производства МДФ плит. И 4 маленьких.

Что касается линии производства плит МДФ. Линию капитально отремонтировали, чтобы она не останавливалась в процессе производства. Модернизировали несколько систем, в том числе, например, систему фильтрации воздуха. Здесь нет сейчас такого едкого запаха из-за смолы, которая используется в производстве. Кроме того, наладили бесперебойную поставку сырья, и поэтому нет нужды линии останавливаться и ожидать, когда можно будет снова запуститься.

Здесь нет сейчас такого едкого запаха из-за смолы, которая используется в производстве. Кроме того, наладили бесперебойную поставку сырья, и поэтому нет нужды линии останавливаться и ожидать, когда можно будет снова запуститься.

Ирина Малышева, главный технолог производства: «Основным сырьём для производства является древесина и карбамидо-формальдегидная смола. Древесину мы заготавливаем сами, то есть валочные комплексы валят её в лесных делянках. Затем наши же лесовозы привозят её на завод. Смолу мы покупаем на предприятии «Уралгемпласт» в Нижнем Тагиле. Реализация идёт в принципе по всему УрФО, по ХМАО и по всей России. Мы сейчас наладили поставки, заключили договора, экспортные поставки на Узбекистан. Вот такая пока что у нас локация. Экспорт не исключён. Мы к этому стремимся, мы стремимся развиваться, мы делаем всё для того, чтобы наша плита была конкурентноспособна на рынке. Мы работаем над качеством и над количеством производства».

Причём резидент не местный, он зашёл сюда из другого региона.

Причём резидент не местный, он зашёл сюда из другого региона.

Алексей Попелушко, директор мебельного производства: «- Скажите, почему решили открыть на этих площадях своё производство? — Во-первых, в принципе, новый рынок сбыта. Во-вторых, получается, здесь уже было готовое производство. Хотим реанимировать рабочие места. Люди будут устроены».

А ещё в индустриальном парке сделали ставку на безотходное производство. В дело тут пустили даже древесную пыль, которая остаётся после шлифовки плит. Раньше её утилизировали, а сейчас прессуют в топливные брикеты. Их, кстати, представили губернатору Югры во время рабочего визита руководителя региона на производство. Специалисты уверяют, что такой брикет по теплоотдаче сравним с каменным углём.

На достигнутом останавливаться не собираются. Сейчас руководство завода МДФ плит ведут переговоры с европейскими производителями, чтобы привнести сюда новые технологии, которые сделают производство более рентабельным.

Фасады МДФ в плёнке ПВХ, процесс производства по шагам

Самым экономным вариантом кухонных фасадов считается МДФ основание, покрытое ПВХ пленкой. С помощью такой отделки удается имитировать структуру поверхностей со шпона, массива или крашеных плит. Ведь большинство покупателей кухонных гарнитуров ищут красивую, стильную мебель, но по доступной цене. А это значит, что затраты на производство фасадных плит должны быть минимальными. Сроки варьируют в пределах 7-14 дней.

В итоге, получается:

- быстро изготовить мебель для прямой, угловой, п-образной кухни;

- добиться красивой облицовки дверок на шкафах и тумбах, выдвижных ящиков;

- снизить себестоимость готовой продукции.

В каталоге «Фасады» представлен выбор ПВХ-плит с имитацией древесного рисунка, мраморной структуры, поверхности с 3D принтом. Выбирайте МДФ в плёнке ПВХ для мебели в классическом стиле, modern, hi-tech, опираясь на технические характеристики продукции (указаны в каждой товарной карточке). Определяйтесь с палитрой, фактурой, фрезеровкой, расценками.

Определяйтесь с палитрой, фактурой, фрезеровкой, расценками.

Технология производства: этапы изготовления недорогих фасадов

На нашем сайте вы найдете большой выбор кухонных пленочных фасадов от разных производителей и поставщиков. Соответственно стоимость такой продукции будет тоже различаться. Многое зависит от оборудования, которое использует фабрика или предприятие, а также качества расходных материалов. А вот технология производства в основном одинаковая.

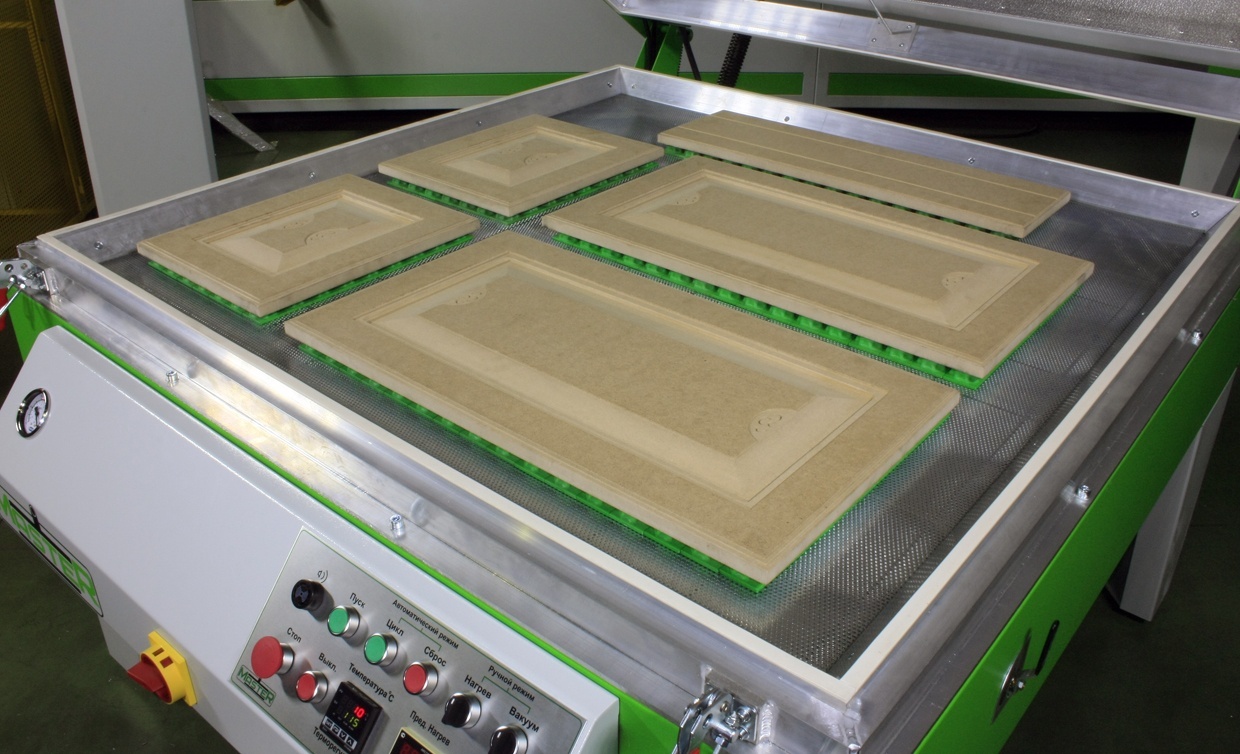

Давайте посмотрим по шагам, как это происходит создание фасадов МДФ в плёнке ПВХ

Шаг 1. Распил. Качественные плиты толщиной в 16-19 мм нужно распилить на детали определенных размеров. Эти размеры берутся из предварительно составленного проекта новой кухни. В работе используется форматно-раскроечный станок.

Шаг 2. Фрезеровка. С помощью фрезы радиусом 2-3 мм снимают фаску на углах. Заготовка будет не только аккуратно выглядеть, но и станет безопасной в использовании (исчезнут острые края). Фрезеровку кромок выполняют с учетом выбора цвета и фактуры будущей ПВХ пленки:

- для имитации «под массив» используется фигурная фреза;

- если планируется классическая кухня светлого цвета, тогда берут режущие элементы с малым радиусом обработки торцов;

- для будущих фасадов под «металлик» лучше увеличить радиус фаски.

На поверхности тоже нужны узоры. Они сделают недорогой гарнитур более изящным, придадут индивидуальность. Для обработки применяют фрезерно-гравировальные станки с запрограммированным ЧПУ управлением.

Обратите внимание! Можно обойтись без фрезеровки лицевой поверхности, если планируется полировать плиту или покрывать эмалью.

Шаг 3. Нанесение клея. Обработке подлежит лицевая поверхность МДФ. С помощью специального пистолета наносится термо-клей на полимерной основе. При нагревании он хорошо пропитывается в основу, а в процессе застывания обеспечивает надежное соединение основания с ПВХ покрытием. Для этого заготовка помещается под вакуумный пресс, с помощью которого улучшается адгезия клеевой прослойки с поверхностью МДФ.

Шаг 4. Сушка. Полимерный клей должен хорошо впитаться и подсохнуть. Для этого обработанные МДФфасады раскладывают на специальных стеллажах в горизонтальном положении. Сушка происходит в естественных условиях с нормальным показателем влажности воздуха.

Шаг 5. Покрытие ПВХ пленкой. После фрезеровки, нанесения клея и сушки плиты раскладывают на специальном столе. Между соседними элементами оставляют зазоры. Над этим столом мастер натягивает ПВХ пленку и фиксирует её по периметру металлической планкой. Планка выполняет роль прижима.

Шаг 6. Термообработка пленки. Натянутую над мебельными фасадами пленку разогревают до температуры в пределах 140-160° C. Добиваются равномерной термообработки, чтобы пленка стала одинаково эластичной и хорошо покрыла МДФ плиты даже с самой сложной фрезеровкой.

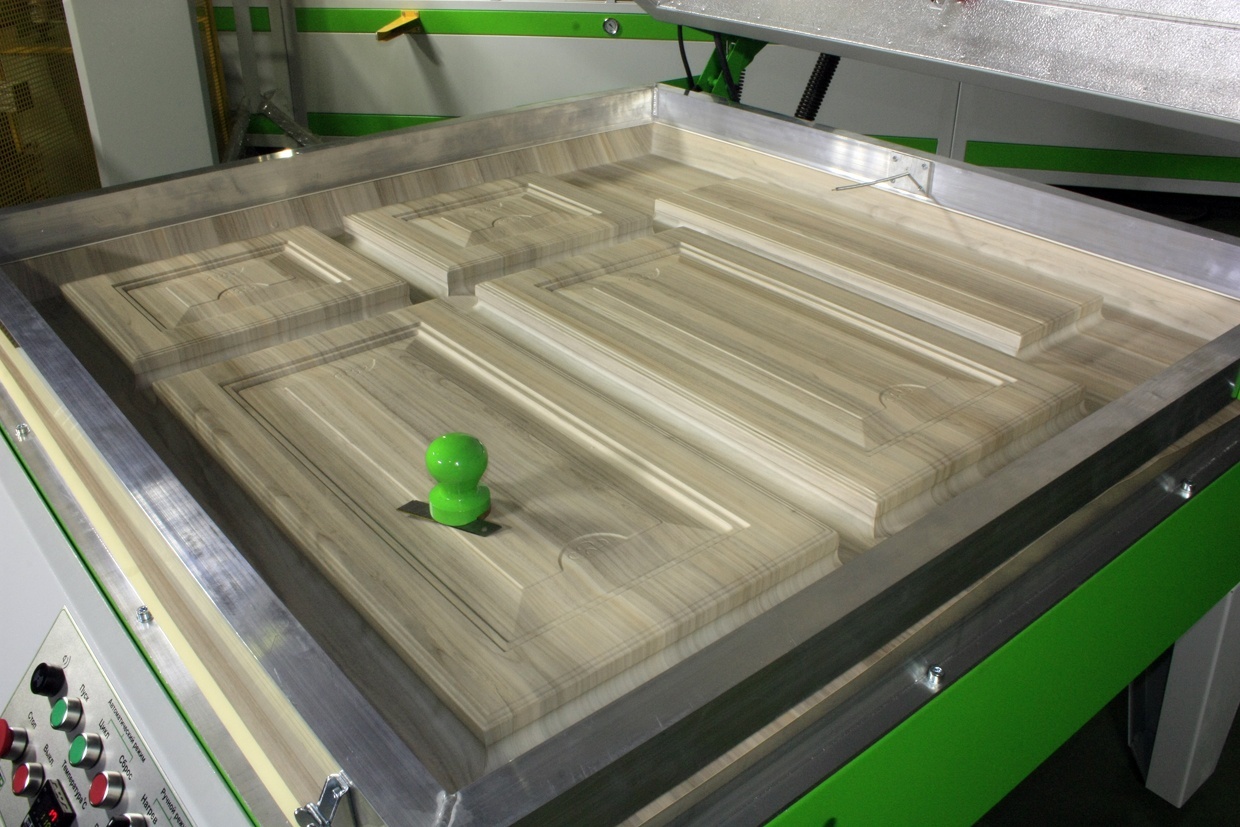

Шаг 7. Прессование. Разогретая пленка должна ровно и гладко лечь на заготовки, точно повторяя их формы. Для этого из пространства между МДФ фасадами и натянутым ПВХ материалом откачивают воздух – создают вакуум. В итоге, пленка точно покрывает плиты, а своей температурой разогревает клей, который был нанесен на лицевую поверхность еще на 3-м этапе изготовления мебельных фасадов.

Шаг 8. Вырезание мебельных фасадов. МДФ-плиты выдерживают под вакуумным прессом порядка 1,5-3 минут. Этого времени достаточно, чтобы ПВХ пленка приклеилась к поверхности композита. На столе получается сплошной лист, из которого мастеру нужно аккуратно вырезать панели для дверок и выдвижных шкафов кухонного гарнитура.

Этого времени достаточно, чтобы ПВХ пленка приклеилась к поверхности композита. На столе получается сплошной лист, из которого мастеру нужно аккуратно вырезать панели для дверок и выдвижных шкафов кухонного гарнитура.

Вы узнали о том, как делают мебельные фасады МДФ в плёнке ПВХ. По желанию заготовки можно вскрывать лаком, придавать поверхности дополнительного лоска или наоборот, создавать матовый эффект. С помощью таких кухонных фасадов удается изготовить современный и вполне долговечный гарнитур. Главное, качественные материалы и соблюдение процесса производства.

Производство мебельных фасадов и дверных накладок из МДФ, облицованных пленкой ПВХ

«Первая фабрика фасадов» более десяти лет является одним из ведущих производителей мебельных фасадов и дверных накладок из МДФ, облицованных пленкой ПВХ. Развиваясь как современное производство, мы зарекомендовали себя надежным и крупным поставщиком мебельных фасадов, поэтому нашими клиентами являются крупнейшие производители мебели в Уральском, Сибирском, Дальневосточном и других регионах России.

Благодаря качественным материалам, применению современной технологии и эффективному управлению технологическими процессами, фабрика производит продукцию, по качеству не уступающую европейским аналогам — МДФ–фасады изготовлены с полным соблюдением технологического регламента. На протяжении всего процесса производства обеспечивается жесткий контроль качества выпускаемой продукции, все материалы имеют необходимые сертификаты и соответствуют установленным нормам. Фасады обладают высокой устойчивостью к влаге, не крошатся и не коробятся от кухонного пара и позволяют изготавливать самую разнообразную форму плит. Мебельные фасады очень широко применяются в качестве — кухонных дверей, барных стоек, мебельных горок, дверей для офисной мебели, фасадных частей, спальных гарнитуров, а также для изготовления детской мебели.

Наша фабрика является активным участником крупнейших региональных и российских выставок.

Мы внимательно следим за мировыми тенденциями в мебельной отрасли и постоянно расширяем ассортимент предлагаемых декоров. Широкая цветовая гамма и различные виды фрезеровок позволяют воплотить в жизнь любую дизайнерскую идею. В нашей коллекции каждый сможет найти для себя то, что отвечает его вкусу. От хайте-ка до всеми любимой классики. От самых простых пленок, до пленок из последних коллекций итальянских и немецких дизайнеров.

Широкая цветовая гамма и различные виды фрезеровок позволяют воплотить в жизнь любую дизайнерскую идею. В нашей коллекции каждый сможет найти для себя то, что отвечает его вкусу. От хайте-ка до всеми любимой классики. От самых простых пленок, до пленок из последних коллекций итальянских и немецких дизайнеров.

Плюс ко всему мы стремимся, чтобы работа с нами была максимально удобна для наших клиентов. Для этого, четко соблюдаются сроки изготовления фасадов. С нашими клиентами работают опытные менеджеры, которые квалифицированно ответят на любые технические вопросы, связанные с выбором продукции и дадут грамотную консультацию на любом этапе работы. Постоянно отслеживаются все этапы прохождения клиентских заказов с момента размещения до получения их со склада нашей организации. При работе с партнерами из других регионов мы обеспечиваем дополнительную упаковку мебельных фасадов, а также осуществляем доставку до транспортных компаний.

В работе с нашей фабрикой Вы можете быть уверены в надежности и долговечности взаимовыгодного сотрудничества.

Производство МДФ панелей: станок и оборудование

Ламинированная доска ДСП считается самым популярным материалом для производства каркасной мебели. Но не слишком уступает ей в последние годы доска МДФ – этот материал называют вторым по частоте использования в мебельной промышленности. А если добавить, что МДФ панели используют не только для производства мебели, становится понятно, что производство ламинированных МДФ панелей — это выгодный бизнес.

В чем заключается технология производства МДФ панелей?

Для начала необходимо получить сырье из древесины. Порода дерева подойдет для такой цели любая, а для работы потребуется специальное оборудование. После получения волокнистой массы из древесины в неё необходимо добавить смолы и специальные вещества. Влажность массы заметно снижается, а помимо этого отбираются крупные волокна, которые не подходят для формирования качественной доски. Только после этого древесная масса отправляется в формирующий станок, откуда она переходит под пресс. Первый пресс помогает выгнать из древесной массы воздух, а под следующим прессом плиты попадают под горячее прессование. Вот на этом этапе и происходит основное производство МДФ панелей для стен, которые отправляют на шлифовку для доведения их внешнего вида до идеального.

Первый пресс помогает выгнать из древесной массы воздух, а под следующим прессом плиты попадают под горячее прессование. Вот на этом этапе и происходит основное производство МДФ панелей для стен, которые отправляют на шлифовку для доведения их внешнего вида до идеального.

Разумеется, процесс работы не простой, все этапы проводятся с помощью станков и специальных приспособлений. Поэтому при организации данного бизнеса необходимо купить оборудование для производства панелей МДФ.

Практически любой станок для производства МДФ панелей имеет высокую стоимость. Но для начала вполне возможно немного сэкономить – купить поддержанную технику или заказать оборудование китайского производства. Сомневаться в качестве не следует — проверка оборудования перед покупкой, уточнение основных характеристик позволит получить достаточно надежное оборудование для старта деятельности. Когда производство начнет давать стабильный доход, появятся постоянные клиенты и большой рынок сбыта, можно будет задуматься и о замене оборудования более новым, мощным и качественным.

Какие плиты МДФ выпускают сегодня?

Производство МДФ в нашей стране считается новинкой, так что пока еще высокой конкуренции на рынке не наблюдается и можно успешно развивать производственную деятельность. Более того, производство материала происходит фактически из отходов лесоперерабатывающей промышленности, соответственно, рентабельность предприятия будет высокой.

Чаще всего о применении МДФ плит мы вспоминаем в контексте производства мебели. Но этот материал успешно используют для оформления стен, создания напольного покрытия, для отделки помещений жилых, торговых или даже для создания корпусов акустических систем. Также выделяют производство МДФ панелей для дверей.

От производства панелей для мебели производство стеновых панелей МДФ или панелей для напольных покрытий не отличается. Поэтому использовать дополнительные станки, закупать оборудование нет надобности.

Вся выпускаемая продукция отличается качеством и имеет ряд преимуществ:

- Простота обработки готового материала.

- Отличная влагостойкость.

- Прочность.

- Долговечность.

- Простота монтажа плит.

- Доступная стоимость.

- Эстетическая привлекательность материала.

Все это делает производство МДФ панелей для стен и мебели конкурентоспособным, окупаемым, доходным вариантом предпринимательской деятельности, которая вполне под силу и начинающему бизнесмену.

Как изготавливается мдф — Технология производства

Все о шпоне и мдф -> Производство МДФ

Впервые производство МДФ (древесноволокнистой плиты средней плотности) было запущено только во второй половине 20 века в Америке. Сейчас это современный и популярный материал для отделки помещений и производства мебели, изготавливающийся в различных странах. При этом, не смотря на технологическое развитие и использование новейшего оборудования, сама процедура изготовления осталась практически неизменной.

Так как же изготавливаются фасады из МДФ? До получения готовой панели МДФ проходит такие этапы:

Для производства МДФ используются бревна, заранее очищенные от коры и сучков. Их посредством мощных станков измельчают в щепу, которая затем отправляется на промывку и очистку. После удаления загрязнителей щепу обдают паром.

После того как щепки прошли через пропарку, они попадают в рафинер, где смешиваются со специальной связующей смолой без содержания вредных токсинов. Если будущие панели МДФ относятся к самому высокому классу по качеству, то связующим элементом для них выступает природное растительное вещество под названием лигнин. Полученный состав сушится, проходит через циклоны, выдувающие из смеси воздух, а затем попадает уже древесноволокнистой массой на формировочный станок.

На формировочном станке посредством роликов волокно проходит тщательное выравнивание и затем взвешивание.

После станка полученная плита подвергается подготовительному прессованию. Делается это для того чтобы убрать с массы абсолютно все полости и места, еще наполненные воздухом.

Делается это для того чтобы убрать с массы абсолютно все полости и места, еще наполненные воздухом.

Плита поступает на главный прессовальный станок, где при большом давлении проходит еще одно выравнивание. На выходе из этого станка получается ровная и готовая лента МДФ. Она режется на необходимые куски или разрезается по стандартным размерам и отправляется на охлаждение.

Охлажденные плиты проходят на следующем этапе производства МДФ фасадов шлифовку и обработку поверхности. Убираются все неровности и дефекты, а еще корректируется толщина. После этого производители МДФ могут реализовывать готовые стандартные плиты МДФ.

Если требуется производство МДФ панелей с декоративной поверхностью, то после шлифовки плиты отправляются на отделку, после которой выходят трех видов: ламинированные, шпонированные или крашенные, в зависимости от пожеланий производителя МДФ. На финишном этапе готовые панели МДФ упаковываются, маркируются и развозятся по местам их реализации.

Часть 1 Производственный процесс – Фанера

Процесс производства МДФ

В настоящее время почти каждая фабрика использует полностью интегрированное современное компьютеризированное оборудование для производства МДФ. Эти заводы имеют полный комплект оборудования для производства плит МДФ, начиная с начального этапа и заканчивая гарантией того, что качество не будет продаваться ни при каких обстоятельствах.

Окорка и рубка

Первым этапом производства плит МДФ является окорка. Кору мягкой древесины эвкалипта можно использовать в чистом виде, но для получения лучшего качества конечного продукта кору с бревна удаляют.Это уменьшает песок и органические отходы. Это также позволяет быстрее отводить воду и помогает в более тонкой отделке поверхности.

После удаления коры бревно зачищают. Рубильный барабан измельчает бревна в щепу одинаковой формы. Полученная стружка, если она слишком велика, может быть повторно измельчена, а стружка меньшего размера может быть использована для других целей.

Шайба для стружки

Затем чипы промывают для проверки на наличие дефектов. В процессе также удаляются кусочки коры, грязь, пыль и так далее.

Дефибратор:

Перед процессом разделения на волокна стружка покрывается расплавленным парафином. Это склеивает чипсы вместе. Затем склеенные чипсы сушат, транспортируя их через сушилку с горячим воздухом. Это удаляет дефектные волокна.

Затем щепа подается в дефибратор на несколько минут при высокой температуре, пока она не измельчается до образования целлюлозы. Из дефибратора пульпа поступает в выдувную линию, где смешивается со смолой. Воск улучшает влагостойкость, а смола сначала помогает уменьшить комкование, но в конечном итоге является основным связующим.Затем его пропускают через сушилку, где он быстро высыхает.

Формирование мата:

Затем сухие волокна подаются в систему формирования матов. Здесь они падают на ленту, которая с помощью распределительных рычагов превращается в ровный мат.

Мат прокатывается через ряд тяжелых валиков, которые придают ему желаемую толщину. Кромкообрезные пилы обрезают края мата, чтобы придать доске желаемую длину. Измельченное волокно с краев убирается пылесосом и перерабатывается.

Затем мат пропускается через горячий пресс для прочного склеивания волокнистых матов. Горячий пресс позволяет одновременно прессовать до 10 матов до заданной толщины.

Платы взвешивают на платформе для взвешивания, охлаждают до комнатной температуры в звездообразном охладителе, а затем укладывают на платформу. Затем они обрезаются с помощью пилы до необходимого размера

.Хранение:

Затем обрезанные плиты МДФ укладываются на склад, откуда они загружаются в грузовики в соответствии с требуемым количеством.

мдф производственный процесс древесноволокнистая плита средней плотности В двух словах, древесина измельчается в щепу, перерабатывается в волокно, смешивается с клеем и воском и прессуется в горячем прессе при высокой температуре. Это, в свою очередь, отвердевает клей, который затем связывает волокна, превращая их в необработанный МДФ.

Это, в свою очередь, отвердевает клей, который затем связывает волокна, превращая их в необработанный МДФ.

Затем этот необработанный МДФ кондиционируется, шлифуется, режется и упаковывается, прежде чем он будет готов к продаже.

Подготовка древесины

Кора в ветвях каучукового дерева окореняется для обеспечения качества, а также для удаления латекса, который обычно содержится в коре древесины.

Окоренные ветки измельчаются вместе с другими древесными материалами, и щепа проходит процесс сортировки щепы. Сильные магниты в процессе просеивания удаляют металлы, которые могут быть обнаружены в древесине, в то время как крупная щепа отделяется и отправляется на повторную щепу, чтобы обеспечить использование только оптимальной и однородной щепы для поддержания стабильного качества.

Древесная щепа затем пропаривается в варочном котле, куда добавляется твердый парафин для получения более гладкой поверхности и придания ей лучших водоотталкивающих свойств.

Наконец, вощеная и пропаренная древесная щепа перерабатывается в волокно с добавлением смолы. Затем волокно высушивают до требуемого уровня содержания влаги перед тем, как подвергнуть его процессу смещения, при котором только высококачественное волокно, отвечающее правильным требованиям, будет допущено к передаче в формирователь мата.

Производство МДФ

В формовщике матов волокно будет уложено с нужной высотой и плотностью перед прохождением через металлодетектор и сканер плотности перед поступлением в горячий пресс для прессования.Если металлоискатель или сканер плотности обнаружат какие-либо проблемы с матом для предварительного прессования, конвейерная лента опустится, чтобы очистить и отклонить проблемный волокнистый мат, не дав ему попасть в горячий пресс.

В горячем прессе волокнистый мат будет сжат во время непрерывного прессования, а высокая температура в горячем прессе затвердит смолу, активируя ее, чтобы связать волокна вместе. Это прессованное и отвержденное смолой волокно будет выходить на выходе в виде необработанной плиты.

Это прессованное и отвержденное смолой волокно будет выходить на выходе в виде необработанной плиты.

Затем необработанная плата будет разрезана на размеры мастер-панелей, прежде чем она будет отправлена в Star Cooler примерно на час для естественного охлаждения платы. Затем мастер-панели будут штабелированы и подвергнуты дальнейшему кондиционированию в течение дополнительных 3-5 дней

Финишный конец

После кондиционирования мастер-панель будет отправлена на шлифование, где поверхность будет шлифована для обеспечения однородной гладкости, а толщина доски будет откалибрована во время этого процесса шлифования.

Отшлифованная плита затем будет разрезана по размеру, упакована и отправлена на склад, где будет организована ее отправка с завода.

Обеспечение качества

На протяжении всего производственного процесса от получения входящего сырья до готовой упакованной плиты осуществляется строгий контроль качества на каждом этапе всего процесса.

Отдельное спасибо за источник:

1.www. Pioneerpanelproducts.com/mdf-board-manufacturing-process

2.http://www.robinmdf.com/mdf-production

3.http://evergreengroup.com.my/en/Manufacturing_Process

4.https://fennerschool-associated.anu.edu.au/fpt/mdf/manufacture.html

5.

如无特殊说明,文章均为本站原创,转载请注明出处。If there are no special instructions, the articles are original, if you want to use or reproduce, please indicate the original source www.plywoodinspection.com,If you find that our articles infringe on your copyrights and interests, please email us at [email protected] вовремя, и мы удалим его в первый раз.

Процесс производства МДФ – древесноволокнистая плита средней плотности – плита МДФ

Компания создала полностью интегрированный современный компьютеризированный завод для производства в штате Харьяна. На наших производственных предприятиях есть оборудование от широко известных производителей оборудования для этой отрасли. На заводе имеется полная установка для производства плит МДФ, начиная с начального этапа и заканчивая гарантией того, что качество не будет торговаться ни при каких обстоятельствах.

На заводе имеется полная установка для производства плит МДФ, начиная с начального этапа и заканчивая гарантией того, что качество не будет торговаться ни при каких обстоятельствах.

Первым этапом производства плит МДФ является окорка. Кору мягкой древесины эвкалипта можно использовать в чистом виде, но для получения лучшего качества конечного продукта кору с бревна удаляют. Это уменьшает песок и органические отходы. Это также позволяет быстрее отводить воду и помогает в более тонкой отделке поверхности.

После удаления коры бревно зачищают. Рубильный барабан измельчает бревна в щепу одинаковой формы. Полученная стружка, если она слишком велика, может быть повторно измельчена, а стружка меньшего размера может быть использована для других целей.

Затем чипы промывают для проверки на наличие дефектов. В процессе также удаляются кусочки коры, грязь, пыль и так далее.

Перед процессом разделения на волокна стружка покрывается расплавленным парафином. Это склеивает чипсы вместе. Затем склеенные чипсы сушат, транспортируя их через сушилку с горячим воздухом. Это удаляет дефектные волокна.

Это склеивает чипсы вместе. Затем склеенные чипсы сушат, транспортируя их через сушилку с горячим воздухом. Это удаляет дефектные волокна.

Затем щепа подается в дефибратор на несколько минут при высокой температуре, в то время как она измельчается до образования целлюлозы.Из дефибратора пульпа поступает в выдувную линию, где смешивается со смолой. Воск улучшает влагостойкость, а смола сначала помогает уменьшить комкование, но в конечном итоге является основным связующим. Затем его пропускают через сушилку, где он быстро высыхает.

Затем сухие волокна подаются в систему формирования матов. Здесь они падают на ленту, которая с помощью распределительных рычагов превращается в ровный мат.

Мат прокатывается через серию тяжелых валиков, которые придают ему желаемую толщину.Кромкообрезные пилы обрезают края мата, чтобы придать доске желаемую длину. Измельченное волокно с краев убирается пылесосом и перерабатывается.

Затем мат пропускается через горячий пресс для прочного склеивания волокнистых матов. Горячий пресс позволяет одновременно прессовать до 10 матов до заданной толщины.

Горячий пресс позволяет одновременно прессовать до 10 матов до заданной толщины.

Платы взвешивают на платформе для взвешивания, охлаждают до комнатной температуры в звездообразном охладителе, а затем укладывают на платформу. Затем они обрезаются с помощью пилы до необходимого размера

.Затем обрезанные плиты МДФ укладываются на склад, откуда они загружаются в грузовики в соответствии с требуемым количеством.

Этапы производства — Коростенское производство МДФ

Этапы производства — Коростенское производство МДФ

Этапы производства МДФ:

1 Этап – Дробление круглых бревен Дробление круглых бревен диаметром 80-300 мм, 1.длиной 5 — 4,0 м, в стружку 25х15х10 мм. На этом этапе древесина транспортируется с дровяного склада к загрузочному желобу окорочного барабана с помощью гидравлического крана. Древесина поступает в окорочный барабан, где кора отделяется от бревен. Из барабана бревна транспортируются сначала ленточным, а затем рольганговым транспортером к измельчителю древесины. Кора отделяется от бревен на рольганге. Затем он подается на энергетическую установку для сжигания. Щепа транспортируется в бункеры для щепы (2 бункера, объем 1 бункера — 4300 м3).

Древесина поступает в окорочный барабан, где кора отделяется от бревен. Из барабана бревна транспортируются сначала ленточным, а затем рольганговым транспортером к измельчителю древесины. Кора отделяется от бревен на рольганге. Затем он подается на энергетическую установку для сжигания. Щепа транспортируется в бункеры для щепы (2 бункера, объем 1 бункера — 4300 м3).

Щепа транспортируется на рольганге из силосов через магнитный сепаратор в просеиватель, где разделяется на три фракции: крупная фракция (крупнее 25х25х10 мм) поступает в производство; кондиционированная фракция также используется в производстве; мелкая фракция (менее 25х25х10 мм) сжигается. Далее чипсы промывают и пропаривают. После удаления лишней влаги щепа подается на рафинер для производства волокна.

3 этап — сушка волокна Волокна с клеем высушивают в сушилке до 10% влажности.Сушилка обогревается дымовыми газами электростанции. Затем волокна транспортируются через пневмосепаратор в формирующий бункер.

Из бункера волокна подаются на формирователь матов. Мат формируется в зависимости от толщины готовой доски. Мат проходит предпрессование (холодное прессование), затем горячий пресс, температура — 280°С. После пресса сплошная плита нарезается до размеров 2790х5600 мм. Затем доски охлаждают и укладывают. Высота штабеля 4 м.

5 Этап — Хранение стекаДля окончательного отверждения клея плиты МДФ требуется три дня.

6 Этап — Шлифовка готовых досокПосле прессования плиты имеют шероховатую поверхность и не готовы к ламинированию. Чтобы этого избежать, их шлифуют, обрезают по размерам (1830х2790 мм, 1830х2440 мм, 2135х2790 мм, 2135х2440 мм) и укладывают в штабели. Высота штабеля 800 мм.

7 Этап — УпаковкаСтопки готовых плит обвязываются упаковочной лентой для транспортировки.

#fc3424 #5835a1 #1975f2 #2fc86b #fevec9 #134f10441 #100313115750

Процесс производства МДФ(древесно-силовой завод).

В данной работе исследуется влияние наночастиц оксида железа (Fe 2 O 3 ) на физические свойства древесноволокнистых плит средней плотности (МДФ). В этом исследовании использовались три различных содержания нанооксида железа, т.е. 0,5, 1,5 и 2,5 мас.%, и необработанные волокна тополя.Наночастицы оксида железа (Fe 2 O 3 ) сначала диспергировали в мочевиноформальдегидной смоле с помощью высоковакуумной механической мешалки, а затем встраивали в натуральные волокна. Необработанные волокна тополя наматывали на металлические каркасы для получения слоев сухого мата. Было изготовлено 20 различных составных образцов. Все образцы композитов были испытаны на физические свойства, т.е. набухание по толщине, водопоглощение, содержание влаги и плотность в соответствии со стандартами EN-317, ASTM D570, EN-322 и EN-323 соответственно.На основании результатов было обнаружено, что включение однородно диспергированных наночастиц оксида железа значительно улучшило набухание по толщине (Ts). Более того, водопоглощение (WA) улучшилось на 49,18 и 34,54% соответственно при максимальной загрузке 2,5 мас. %. Микроструктура была исследована и охарактеризована с помощью сканирующей электронной микроскопии (SEM), рентгеновской дифракции (XRD) и энергодисперсионной спектроскопии (EDS), и мы проверили, проявляют ли наночастицы оксида железа хорошее взаимодействие с карбамидоформальдегидом и волокнами древесины тополя.Исследования тепломассопереноса в виде дифференциальной сканирующей калориметрии (ДСК) и термогравиметрического анализа (ТГА) проводились за счет воздействия наночастиц Fe 2 O 3 . Температура отверждения и термическая стабильность смолы были повышены за счет добавления наночастиц Fe 2 O 3 . Был проведен однофакторный статистический анализ ANOVA для эффективного контроля использования наночастиц Fe 2 O 3 . Следовательно, присутствие наночастиц оксида железа в эпоксидном полимере способствует получению более жесткой матрицы, что эффективно повышает способность улучшать физические свойства нано-МДФ.

%. Микроструктура была исследована и охарактеризована с помощью сканирующей электронной микроскопии (SEM), рентгеновской дифракции (XRD) и энергодисперсионной спектроскопии (EDS), и мы проверили, проявляют ли наночастицы оксида железа хорошее взаимодействие с карбамидоформальдегидом и волокнами древесины тополя.Исследования тепломассопереноса в виде дифференциальной сканирующей калориметрии (ДСК) и термогравиметрического анализа (ТГА) проводились за счет воздействия наночастиц Fe 2 O 3 . Температура отверждения и термическая стабильность смолы были повышены за счет добавления наночастиц Fe 2 O 3 . Был проведен однофакторный статистический анализ ANOVA для эффективного контроля использования наночастиц Fe 2 O 3 . Следовательно, присутствие наночастиц оксида железа в эпоксидном полимере способствует получению более жесткой матрицы, что эффективно повышает способность улучшать физические свойства нано-МДФ.

Производство древесных волокон (используемых в МДФ).

Производство древесных волокон (используемых в МДФ). Инвестиционные возможности в области древесины и изделий из древесины.

Инвестиционные возможности в области древесины и изделий из древесины.

Древесные волокна (также называемые древесными волокнами, см. различия в написании) обычно представляют собой целлюлозные элементы, которые извлекаются из деревьев и используются для изготовления материалов, включая бумагу. Конечный бумажный продукт (бумага, картон, папиросная бумага, картон и т. д.) диктует вид или смесь видов, которые лучше всего подходят для обеспечения желаемых характеристик листа, а также диктует требуемую обработку волокна (химическая обработка, термообработка, механическая обработка). чистка» или рафинирование и т. д.).

Древесные волокна состоят из целлюлозы, полученной из сосудов ксилемы растений, особенно деревьев. Другие растения, дающие волокна, включают солому, бамбук, хлопок, коноплю и сахарный тростник.

Древесноволокнистая плита средней плотности (МДФ) представляет собой конструкционное древесное изделие, изготовленное путем расщепления остатков древесины лиственных или хвойных пород на древесные волокна, часто в дефибраторе, смешивания их с воском и смоляным связующим и формирования из них панелей с применением высокой температуры и давления. . МДФ обычно плотнее фанеры.Он состоит из отдельных волокон, но может использоваться в качестве строительного материала, аналогичного по применению фанере. Он прочнее и намного плотнее ДСП.

. МДФ обычно плотнее фанеры.Он состоит из отдельных волокон, но может использоваться в качестве строительного материала, аналогичного по применению фанере. Он прочнее и намного плотнее ДСП.

Композитные лесоматериалы или инженерная древесина относятся к материалам, изготовленным из древесины, которые склеены между собой. В Соединенных Штатах ежегодно производится около 21 миллиона тонн (21,3 миллиона метрических тонн) композитной древесины. К наиболее популярным композиционным материалам относятся фанера, столярные плиты, ДВП, ДСП и клееный брус.Большинство этих продуктов основано на том, что ранее было древесными отходами или малоиспользуемыми или некоммерческими породами. При производстве композитов теряется очень мало сырья.

Древесноволокнистая плита средней плотности (МДФ) — это общий термин для панели, состоящей в основном из лигноцеллюлозных волокон в сочетании с синтетической смолой или другой подходящей связующей системой и скрепленных вместе под воздействием тепла и давления. Панели сжимаются до плотности от 0,50 до 0,80 удельного веса. Во время производства могут быть введены добавки для улучшения определенных свойств.Поскольку ДВП можно разрезать на широкий диапазон размеров и форм, длинные (лубяные) волокна, короткие (сердцевинные) волокна.

Панели сжимаются до плотности от 0,50 до 0,80 удельного веса. Во время производства могут быть введены добавки для улучшения определенных свойств.Поскольку ДВП можно разрезать на широкий диапазон размеров и форм, длинные (лубяные) волокна, короткие (сердцевинные) волокна.

Поверхность МДФ плоская, гладкая, однородная, плотная, без сучков и шероховатости, что делает операции отделки более простыми и однородными. Однородная кромка МДФ позволяет выполнять сложные и точные методы обработки и отделки. Отходы обрезков также значительно сокращаются при использовании МДФ по сравнению с другими подложками. Улучшенная стабильность и прочность являются важными преимуществами МДФ, при этом стабильность способствует соблюдению точных допусков в точно вырезанных деталях.Это отличная замена массивной древесине во многих интерьерах. Производители мебели также чеканят поверхность объемными рисунками, поскольку МДФ имеет такую ровную текстуру и стабильные свойства. Существует три различных типа древесно-стружечных плит МДФ, древесноволокнистых плит и ламинированных плит.

Использование

Древесные волокна осины и ели использованы для наполнителя и армирования полистирола. Используемые древесные волокна были в виде очищенной древесины.Для улучшения совместимости древесных волокон с полимерными матрицами волокна были модифицированы путем сополимеризации со стиролом. Для обработки волокна использовали метод прививки по Канту с использованием каталитической системы железо-пероксид водорода. Были измерены следующие свойства композитов: модуль упругости, предел прочности при растяжении и энергия, поглощаемая при разрыве.

Связанные проекты: — Древесина и изделия из дерева

Преимущества

v Отличная основа для виниров

v Некоторые сорта дешевле, чем многие натуральные породы дерева

v Одинаковая прочность и размер

v Хорошо принимает форму

v Стабильные размеры (меньшее расширение и сжатие, чем у натурального дерева)

v Хорошо впитывает краску

v Хорошо впитывает столярный клей

v Высокая прочность на выдергивание шурупа в лицевой части материала

Производственный процесс:-

Передовые технологии и обработка улучшили качество ДВП. К ним относятся инновации в подготовке древесины, рецепты смол, технология прессования и методы шлифования панелей. Усовершенствованная технология прессования позволила сократить общие циклы прессования, а антистатическая технология также способствовала увеличению срока службы ленты в процессе шлифования.

К ним относятся инновации в подготовке древесины, рецепты смол, технология прессования и методы шлифования панелей. Усовершенствованная технология прессования позволила сократить общие циклы прессования, а антистатическая технология также способствовала увеличению срока службы ленты в процессе шлифования.

v Подготовка древесины

v Отверждение и прессование

v Шлифование панелей

v Отделка

Обзор рынка

Древесное волокно является возобновляемым и основано на сельскохозяйственных продуктах, а композиционные материалы, которые мы разрабатываем, будут разлагаться биологически по истечении срока их службы, не нанося вреда окружающей среде Более широкое использование древесных волокон в производстве композитов также может дать импульс бумажной промышленности, обеспечив важный новое использование древесной массы, поскольку бумага является сырьем.

Мировой рынок древесного волокна переживает технологический прогресс. Компании постоянно стремятся разрабатывать новые и лучшие способы производства этих древесноволокнистых плит. Ожидается, что развитие новых процессов производства древесного волокна и его применения будет способствовать развитию рынка.

Компании постоянно стремятся разрабатывать новые и лучшие способы производства этих древесноволокнистых плит. Ожидается, что развитие новых процессов производства древесного волокна и его применения будет способствовать развитию рынка.

Текстильная промышленность сейчас находится на подъеме и играет жизненно важную роль в любой экономике. Промышленность также вносит устойчивый вклад в национальную торговлю. Поскольку отрасль растет на глобальном уровне, спрос на натуральные и синтетические волокна в отрасли также увеличивается.

Кроме того, в некоторых продуктах МДФ также используются добавки для придания дополнительных характеристик. Древесноволокнистая плита средней плотности обеспечивает однородный профиль плотности, что позволяет выполнять точную и сложную отделку, что приводит к получению высококачественных конечных продуктов. Кроме того, МДФ обеспечивает превосходную прочность и стабильность конструкций благодаря своей структуре высокой плотности, что приводит к высокому расходу продукта. Ожидается, что растущее использование переработанных древесных волокон для производства МДФ станет одной из многообещающих тенденций, стимулирующих рост рынка панелей из древесноволокнистых плит средней плотности.Кроме того, увеличение использования клеев и смол с низким уровнем выбросов также приводит к повышенному спросу на продукт. Таким образом, ожидается, что в ближайшем будущем рост производства экологически чистых изделий из МДФ будет стимулировать развитие отрасли.

Ожидается, что растущее использование переработанных древесных волокон для производства МДФ станет одной из многообещающих тенденций, стимулирующих рост рынка панелей из древесноволокнистых плит средней плотности.Кроме того, увеличение использования клеев и смол с низким уровнем выбросов также приводит к повышенному спросу на продукт. Таким образом, ожидается, что в ближайшем будущем рост производства экологически чистых изделий из МДФ будет стимулировать развитие отрасли.

Ожидается, что включение изделий из переработанной древесины в производство МДФ будет стимулировать использование продукции, в основном в Европе и Северной Америке, в связи с растущей осведомленностью потребителей об экологически чистых продуктах. Рынок панелей из древесноволокнистых плит средней плотности можно разделить на влагостойкие, стандартные и другие продукты МДФ, такие как огнестойкие МДФ.Ожидается, что рост спроса на влагостойкий МДФ в жилом и коммерческом секторах для кухонной мебели, дверей для ванных комнат и других помещений, подверженных воздействию влаги, будет стимулировать рост.

Древесноволокнистые плиты средней плотности можно разделить на сегменты в зависимости от их применения в производстве мебели и строительстве. Ожидается, что в сегменте мебели будет наблюдаться заметный рост за счет увеличения урбанизации в развивающихся регионах, таких как Азиатско-Тихоокеанский регион. Древесноволокнистые плиты средней плотности используются для изготовления шкафов, столов и других мебельных изделий.Ожидается, что в ближайшие годы спрос со стороны строительной отрасли значительно возрастет из-за роста жилищного строительства в таких странах, как США, Китай и Индия. Кроме того, ожидается, что значительный рост ВВП в странах Азиатско-Тихоокеанского региона станет основным двигателем отрасли. Китай является одним из основных региональных рынков для MDF из-за растущей строительной отрасли.

Древесноволокнистая плита средней плотности (МДФ) производится путем расщепления остатков древесины хвойных и лиственных пород на древесные волокна.В основном это делается в дефибраторе, а затем древесные волокна соединяются со связующим веществом из смолы и воском и с помощью высокого давления и температуры формируются панели. Для сравнения, ДВП средней плотности плотнее фанеры. МДФ все чаще используется в строительной деятельности, что увеличивает его востребованность на мировом рынке.

Для сравнения, ДВП средней плотности плотнее фанеры. МДФ все чаще используется в строительной деятельности, что увеличивает его востребованность на мировом рынке.

Ожидается, что рынок древесного волокна будет расти в среднем на 4,1% в течение прогнозируемого периода 2019–2024 годов. Основным фактором, стимулирующим рынок, является увеличение спроса на древесное волокно для мебели.Ожидается, что жесткое государственное регулирование будет препятствовать росту рынка.

Несмотря на то, что отрасль в значительной степени неорганизована, рынок МДФ (древесноволокнистых плит средней плотности) в Индии организован на 100%, поскольку этот сегмент представляет собой входной барьер с точки зрения высоких капиталовложений. Увеличение спроса на МДФ в производстве мебели и широкое использование этих плит в строительных материалах являются факторами, стимулирующими развитие рынка МДФ. Это побуждает компании увеличивать производство этих плат. Кроме того, ожидается, что легкая доступность сырья повысит спрос на МДФ в ближайшем будущем.

Рынок древесноволокнистых плит средней плотности становится все более популярным в таких регионах, как Северная Америка и Европа, благодаря более широкому использованию древесных материалов, которые перерабатываются при производстве МДФ. Более широкое использование древесноволокнистых плит средней плотности в мебели увеличивает спрос на них в развивающихся регионах, например, в Азиатско-Тихоокеанском регионе, в связи с растущей урбанизацией. Рост строительной деятельности как в развитых, так и в развивающихся странах, таких как США, Китай и Индия, также способствует положительному росту рынка древесноволокнистых плит средней плотности.Ожидается, что Китай продемонстрирует значительный рост на рынке древесноволокнистых плит средней плотности благодаря таким факторам, как реализация Китайской программы западного развития, рост строительства и благоприятные инициативы правительства.

Применение:-

Ø Жилой

Ø Коммерческий

Ø Новое строительство

Ø Заявка на замену

Ø Шкаф

Ø Пол

Ø Мебель

Ø Молдинги, двери и столярные изделия

Ø Упаковочная система

Ø Другое применение

Поскольку МДФ имеет небольшой вес и служит эффективной альтернативой массивной древесине или фанере, он находит многочисленные применения в жилом секторе, где он используется для тиснения и мебельных щитов. На новое строительство приходится большая часть общей доли рынка. Это можно объяснить превосходными рабочими свойствами и доступностью МДФ в широком диапазоне толщин и размеров листов.

На новое строительство приходится большая часть общей доли рынка. Это можно объяснить превосходными рабочими свойствами и доступностью МДФ в широком диапазоне толщин и размеров листов.

С точки зрения применения рынок древесного волокна можно разделить на мебель, строительные материалы, внутреннюю отделку и другие. Ожидается, что мебельный сегмент будет расширяться значительными темпами из-за роста спроса на эти древесноволокнистые плиты в производстве мебели по всему миру.Применений много, включая промышленную упаковку, дисплеи, экспонаты, игрушки и игры, мебель и шкафы, стеновые панели, лепные украшения и дверные детали.

Родственные книги: — Древесина, бамбук, уголь, лигнин и их производные

Ключевые игроки

Clarion Industries, Nelson Pine, Guangzhou Huafangzhou Wood, Kronospan, Egger, Yonglin Group, Yunfu Zhenying Wood Co. Ltd., Georgia-Pacific Wood Products и Guangxi Fenglin Wood Industry Group, Kronoplus Limited, Sonae Indústria, SGPS, S. A., Arauco, Duratex, SWISS KRONO GROUP

A., Arauco, Duratex, SWISS KRONO GROUP

Метки

#woodfibers #MediumDensityFiberboard #woodprocessing #woodindustry #WoodWorkingIndustry #projectreport #DetailedProjectReport #businessconsultant #businessfeasibilityreport #BusinessPlan #woodproducts #FiberIndustry #fiberbusiness #fiberproducts #woodenindustry #fiberboard #agricultureindustry

Глобальные перспективы МДФ и ДСП

Производители МДФ и ДСП в Европе и Китае в течение следующих пяти лет выиграют от сильного восстановления спроса, вызванного восстановлением жилищного строительства в США.В этом эксклюзивном отчете Берни Нойфелд из BIS Shrapnel освещает основные результаты недавнего глобального исследования компании.

Восстановление жилищного строительства в США, расширение мировой мебельной промышленности и активный рост жилищного строительства в быстро развивающихся странах Азии, Южной Америки, Восточной Европы и России приведут к сильному росту мирового производства МДФ и ДСП к 2017 г. , говорится в отчете BIS Shrapnel.

, говорится в отчете BIS Shrapnel.

Однако объемы производства этих двух древесных плит в ближайшие пять лет будут существенно различаться в зависимости от региона.Увеличение производства обоих продуктов может привести к избытку мировых запасов и ограничить рост цен, если не произойдет значительного увеличения потребления в непроизводственных регионах.

Европейский континент, который все еще пытается вернуться к росту после мирового финансово-экономического кризиса, станет главным бенефициаром расширения производства древесностружечных плит, при этом объем экспорта за пять лет до 2017 г. должен увеличиться более чем в два раза. расширяется в Беларуси, Болгарии, Венгрии, Латвии и России.

Западная Европа (исключая Россию и Турцию) остается доминирующим регионом производства ДСП, на долю которой в 2012 году приходилось 38,9% мирового производства, или 28,7 млн м3. К 2017 году этот показатель немного увеличится.

Европа, включая Беларусь, Болгарию, Венгрию и Латвию, будет производить 34,8 млн м3, что составляет 39,3% мирового производства. Регион «Большой Европы», включая Россию и Турцию, на сегодняшний день является крупнейшим регионом производства, на который в 2012 году приходилось 53,4% мирового производства.К 2017 г. этот показатель вырастет до 53,9%. также является одним из крупнейших регионов по производству МДФ, за последнее десятилетие производство переместилось из Европы и Северной Америки в Азию.

Регион «Большой Европы», включая Россию и Турцию, на сегодняшний день является крупнейшим регионом производства, на который в 2012 году приходилось 53,4% мирового производства.К 2017 г. этот показатель вырастет до 53,9%. также является одним из крупнейших регионов по производству МДФ, за последнее десятилетие производство переместилось из Европы и Северной Америки в Азию.

Крупнейший производитель МДФ в Северной Азии

Напротив, Северная Азия, на которую глобальный финансово-экономический кризис не оказал существенного влияния, имеет ненасытный аппетит на МДФ и, вероятно, будет главным бенефициаром расширения производства МДФ.

К 2017 году на регион Северной Азии будет приходиться 54% мирового производства МДФ, закрепив десятилетний отход от традиционно доминирующих регионов-производителей Северной Америки и Европы.

Только на Китай будет приходиться 51% всего производства МДФ к 2017 году.

В начале 1990-х годов мебельная промышленность Китая зависела от внутреннего спроса, что соответствовало повышению уровня жизни. Это привело к созданию многих новых производственных мощностей и внедрению современных технологий на этих заводах.Поскольку внутренний спрос увеличился, и Китай стал крупным экспортером мебели, мебельная промышленность расширилась в геометрической прогрессии.

Это привело к созданию многих новых производственных мощностей и внедрению современных технологий на этих заводах.Поскольку внутренний спрос увеличился, и Китай стал крупным экспортером мебели, мебельная промышленность расширилась в геометрической прогрессии.

Многие иностранные фирмы перенесли свою деятельность в Китай, чтобы воспользоваться преимуществами низкой стоимости рабочей силы, экспортных субсидий и повышения стандартов качества. Эти современные фирмы предпочитали использовать МДФ для производства мебели, что способствовало расширению производства МДФ в Китае.

В течение прогнозируемого периода фокус роста в Китае сместится с экономики, ориентированной на экспорт, на экономику, в большей степени ориентированную на внутренний спрос.Хотя это может наложить некоторые ограничения на производство и спрос на МДФ в Китае, смещение от Северной Америки и Европы к Китаю и другим частям Азии, поскольку доминирующие регионы-производители МДФ сохранятся в течение прогнозируемого периода.

Северная Азия также была вторым по величине регионом по производству древесно-стружечных плит в 2012 году с долей производства 19,9%, или 14,6 млн м3. Прогнозируется, что доля региона в производстве снизится до 17,8% к 2017 году, хотя фактически производство увеличится до 15%.8 млн м3. Прогнозируется, что производство в Японии и Корее останется на прежнем уровне, и весь рост производства придется на Китай.

Сильное восстановление в Северной Америке и других странах

Увеличение спроса в восстанавливающемся строительном и мебельном секторах в Северной Америке станет ключевым фактором роста производства МДФ и ДСП.

Однако из-за мирового финансового кризиса регион столкнется с нехваткой производственных мощностей после закрытия заводов в течение последних пяти лет.Спад в жилищном строительстве в США достиг нижней точки цикла в 2009 году. Строительство начало восстанавливаться в 2010 году и находится на пути к гораздо более сильному росту в течение следующих пяти лет.

Это восстановление будет способствовать экономическому росту не только на местном уровне, но и во многих ключевых торговых партнерах по всему миру.

Это также приведет к возобновлению спроса на мебель и, в конечном счете, спрос на МДФ и ДСП.

Строительство жилья в других ключевых регионах, таких как Южная Америка и Азия, также будет стимулировать мировой спрос.

В течение прогнозируемого периода производство древесно-стружечных плит в Северной Америке, по прогнозам, увеличится на 33%, с 6,1 млн м3 в 2012 году до 8,1 млн м3 в 2017 году, по мере восстановления жилищного строительства и экономики. Прогнозируется, что производство МДФ в Северной Америке с низкой базы будет расти на 7% в год в течение следующих пяти лет до пяти миллионов м3 в 2017 году по мере восстановления жилищного строительства.

Однако этого может оказаться недостаточно для удовлетворения растущего спроса, и производители МДФ и ДСП в Северной Америке, скорее всего, столкнутся с нехваткой мощностей. В результате Северная Америка может стать целевым экспортным рынком в течение следующих пяти лет.

В результате Северная Америка может стать целевым экспортным рынком в течение следующих пяти лет.

Мировой излишек может сдерживать цены

Производство древесно-стружечных плит в основных странах-производителях, по прогнозам, увеличится с 73,6 млн м3 в 2012 году до 88,6 млн м3 в 2017 году, исходя из текущих планов расширения и расчетных показателей загрузки производственных мощностей. Однако прогнозируется, что производство при текущих планах превысит потребление в глобальном масштабе, что приведет к потенциальному профициту.

Потребление стружечных плит в основных странах-производителях, по прогнозам, увеличится с 72.с 2 млн м3 в 2012 г. до 84,8 млн м3 в 2017 г.

С учетом прогнозируемого увеличения производства до 88,6 млн м3 за тот же период потребление в непроизводящих странах и регионах, таких как Ближний Восток, Африка и другие южноамериканские странах, к концу прогнозируемого периода необходимо будет составить порядка 3,8 млн м3, чтобы избежать избытка. Таким образом, рост цен будет несколько сдерживаться ожидаемым избытком предложения.

Таким образом, рост цен будет несколько сдерживаться ожидаемым избытком предложения.

В то время как производство МДФ сосредоточено в Китае, а ДСП в Европе, глобальная картина для МДФ аналогична ДСП.Прогнозируется, что производство МДФ будет расти более быстрыми темпами, чем потребление в основных регионах-производителях, и, следовательно, потребление в непроизводственных регионах необходимо будет увеличить в качестве предварительного условия для относительно сильного роста цен.

Как крупный международный издатель

академических и исследовательских журналов, Science Alert публикует

и разрабатывает игры в партнерстве с самыми

престижные научные общества и издательства.Наша цель

заключается в проведении высококачественных исследований в максимально широком

аудитория. | ||||||

| Мы прилагаем все усилия, чтобы поддержать исследователей которые публикуются в наших журналах. Существует огромное количество информации здесь, чтобы помочь вам опубликоваться у нас, а также ценные услуги для авторов, которые уже публиковались у нас. | ||||||

2022 цены уже доступны. Ты

может получить личную / институциональную подписку на перечисленные

журналы непосредственно из Science Alert. В качестве альтернативы вы

возможно, вы захотите связаться с предпочитаемым агентством по подписке.

Пожалуйста, направляйте заказы, платежи и запросы в службу поддержки клиентов

в службу поддержки клиентов журнала Science Alert. В качестве альтернативы вы

возможно, вы захотите связаться с предпочитаемым агентством по подписке.

Пожалуйста, направляйте заказы, платежи и запросы в службу поддержки клиентов

в службу поддержки клиентов журнала Science Alert. | ||||||

| Science Alert гордится своим тесные и прозрачные отношения с обществом. В виде некоммерческий издатель, мы стремимся к самому широкому возможное распространение материалов, которые мы публикуем, и на предоставление услуг самого высокого качества нашим издательские партнеры. | ||||||

Здесь вы найдете ответы на наиболее часто задаваемые вопросы (FAQ), которые мы получили по электронной почте или через контактную веб-форму. В соответствии с характером вопросов мы разделили часто задаваемые вопросы на разные категории. В соответствии с характером вопросов мы разделили часто задаваемые вопросы на разные категории. | ||||||

| Азиатский индекс научного цитирования (ASCI) обязуется предоставлять авторитетный, надежный и значимая информация путем охвата наиболее важных и влиятельные журналы для удовлетворения потребностей глобального научное сообщество.База данных ASCI также предоставляет ссылку до полнотекстовых статей до более чем 25 000 записей с ссылка на цитируемые источники. | ||||||