Производство хлебное – Технология производства хлеба

Хлебник

В Санкт-Петербурге становится всё больше пекарен и кондитерских, по-разному позиционирующих себя и свою продукцию.

Одни делают упор на удешевление товара за счёт сырья низкого качества, снижения затрат на персонал или вовсе называют пекарней заведения, в которых вся выпечка — замороженный полуфабрикат из низкокачественного сырья.

Настоящий хлеб

Другие производства сфокусированы на качественном продукте, соблюдении рецептуры, свежести, и людях, любящих своё дело.

К такой категории относится «Хлебник».

Мы, команда «Хлебник» уверены: качество неразменной. Наши клиенты розничных точек ежедневно подтверждают визитами выбранный курс компании: прежде всего качество, затем — цена.

«Хлебник» — это точки розничной торговли, круглосуточная работа производства и свежий хлеб. 1,5 — 2 тонны — каждый день.

Мы уверены: свежая выпечка — особая традиция: прогулка ли по парку с семьёй, первый самостоятельный поход в магазин, задумчивая прогулка по парку для медитативного кормления булкой уток, — запах свежей выпечки, тактильные ощущения от прикосновения к упругой мякоти особенно приятно аккомпанируют таким значимым моментам.

Надрезание хлеба перед помещением в печи

Как появляется хлеб, становящийся традицией?

Сказочные технологии

На нашем производстве внедрены уникальные традиционные технологии. Формула чуда проста: соблюдение вековых традиций вкупе с качественным сырьём. Каждый день и неизменно.

Для правильной расстойки теста, получения неизменной структуры готового продукта, мы протестировали использующиеся в мире пекарного дела технологии и оставили те, что превосходят аналогичные по вкусовым, диетологическим и органолептическим качествам.

Для заквашивания теста мы используем жидкие закваски длительного выбраживания. Наши технологи отказались от химических добавок, ускоряющих процесс выбраживания : в благородном деле хлебопечения, нет места экономии времени в ущерб качеству и пользе продукта. Чудо нельзя ускорить!

Оборудование на производстве подбирали со знанием дела: наши работники и технологи — исключительно опытные профессионалы, на опыте которых и основывались мы, выбирая оборудование.

Забор жидкой закваски

Установленное на линиях оборудование — лучшие автоматизированные или полуавтоматизированные комплексы из Германии, Франции, Италии и Венгрии.

Сырьё — основа чуда

Для лучшей выпечки и лучшей для неё начинки мы провели доскональный анализ рынка поставщиков как импортных, так и местных производителей. При выборе производителей в первую очередь учитывали репутационный след продукции, зоны выращивания — все факторы, складывающиеся в качество выходного продукта и пользу для вашего здоровья.

Мраморный кекс

Нашу продукцию не назвать бюджетным товаром: качественное сырье обходится недёшево. В продукции мы не используем дешевые заменители — пальмовое масло, дешевый маргарин, или химические ускорители процессов сквашивания и брожения, усилители вкуса или консерванты.

Используем исключительно натуральные добавки; натуральные и качественные зерновые смеси, натуральный бельгийский шоколад — для начинки и покрытия выпечки и кондитерских изделий, стартовая заквасочная культура из Германии, 100% натуральное вологодское молоко, мука из Воронежской области с черноземных полей.

Рецептура вкуса

Вся продукция «Хлебника» оригинальна: рецепты разрабатывают наши штатные технологи.

Процесс появления новой единицы непрост: предложение по рассмотрению новой продукции вносится на еженедельной планерке. Если концепция одобрена большинством участников, она попадает на производственную обработку; затем выносится на комиссию, которая дегустирует продукт.

Остужающаяся после выпекания и посыпки продукция

В случае одобрения продукции комиссией мы вводим продукт в товарную матрицу, выпускаем технологическую документацию, технологические карты и обучаем персонал технологии новой рецептуры.

При выходе продукта на рынок, анализе его ценовой привлекательности и пересмотре сырья решающим фактором остаётся качество.

Меньше всего мы хотим (или больше всего боимся), если наш постоянный клиент решит, что качество нашей продукции упало или мы стали экономить на сырье.

Контроль качества продукции

На всех линиях производства внедрена программа производственного контроля процессов. Производство имеет собственное лабораторное оборудование для контроля полуфабрикатов по значениям ГОСТ ( контроль кислотности, влажности, пористости, сахаров и жиров).

Готовая продукция также проходит строгий контроль по органолептическим показателям, — вся продукция имеет градиент по допускам, также контролируется технологическими картами.

Отклонение готовой продукции составляет не более одного сантиметра в ширину и высоту, 3% по массе и особо контролируется по вкусовым качествам.

Хлебобулочное производство «Хлебник» обеспечивает предприятие системой безопасности по международному Сертификату ИСО 22000 ХАССП. Соответствие сертификату обеспечивает предприятие Гудвин вместе с финской компанией Kilto Clean.

Расстойка теста — подготовка к магии

Расстойка теста — долгий процесс, требующий пристального внимания, соблюдения температурного режима, влажности и других факторов.

На производстве расстаивается несколько видов теста, требующих разных условий расстойки, порой удивительных: например, в тесто для чиабатты и подового хлеба, а также в слоеное тесто необходимо добавлять лёд.

Наша команда

Крепкая команда — главная движущая сила надежного дела для людей. В хлебопекарное дело нельзя прийти ненадолго: сюда приходят и остаются.

Все работники «Хлебник» прошли отличный путь в хлебопекарном или кондитерском деле, и могут быть уверены в выбранной компании: труд работников здесь ценится высоко, хорошо оплачивается, а текучки кадров практически нет.

Наши сотрудники гордятся своим трудом

Чистота прежде всего

Наша команда следит за строгим соблюдением ежемесячных медосмотров, регулярной уборкой — порой, частота уборки доходит до фанатизма; вводными, обучающими и плановыми инструктажами по технологии производства.

Сформованное тесто

Для неизменного качества выпускаемой продукции проводится ежемесячная аттестация навыков и знаний сотрудников.

Команда «Хлебник» каждое утро надевает чистейшую белоснежную спецодежду. Едва ли не альпийскую свежесть в цехе обеспечивает мощная приточно-вытяжная вентиляция, подающая очищенный свежий воздух и удаляющая посторонние запахи, к которым чувствительно тесто и хлеб.

Сказка каждый день

Всё, что мы делаем, всё, чем мы живём,- наша работа.

Мы вкладываем не только знания и опыт, — в наш труд мы вкладываем любовь к делу.

Чтобы вы, заходя в любимую пекарню, покупали неизменно качественные, свежие, хлеб и выпечку.

xleb.ru

Технологическая линия производства хлеба: описание, схема

Общая характеристика

Хлебобулочные изделия изготавливают в форме фабрикатов штучного характера, которые выпекаются из мучного теста, которое проходит процесс брожения. Технологическая линия производства хлеба повышает качество выхода продукта и ассортимент. Плоскость изделия покрывается твердой коркой. Внутри находится пористый, мягкий мякиш в форме резины.

Пшеничная мука — основной ингредиент хлебаОсновное сырье для производства хлеба:

- пшеничная мука;

- ржаная мука;

- питьевая вода.

Дополнительное сырье для производства хлеба:

- соль;

- жиры;

- дрожжи;

- сахар;

- пищевые добавки.

Муку для хлебобулочного продукта изготавливают из мучнистых зерен, мягкой пшеницы. Состав данной муки является порошкообразной и сыпучей. Вспомогательное сырье преобразуется в жидкие, промежуточные полуфабрикаты: эмульсии; растворы и суспензии.

Пекарское тесто по завершению замеса, а также брожения, принимает определенные физические свойства, такие как: газоудерживающующие и формоудерживающие способности, а также, упругость и кислотность, необходимую для этого вида хлеба. Эти свойства гарантируют максимальное количество тестовых заготовок, которые поступают на выпечку.

Рецептура производства

Тесто на хлеб должно подойти в теплом месте

Тесто на хлеб должно подойти в теплом местеВ нынешнее время в хлебопекарной промышленности можно найти описание технологической линии производства хлеба, а вернее, два их вида, которые отличаются стадиями механизации.

- Механизированная линия.

Позволяет выработку хлеба для ассортимента, которые позволяют перейти с изготовления одного подвида продукта на изготовление другого, которые находятся в границах ассортиментных групп. Массовые подвиды изделий, а именно – круглый и формовой подовых хлеб; батон – производят на специальных комплексно-механизированных линиях.

Главным процессом в производстве пекарского продукта представляется брожение, и замес рецептурной смеси, то есть теста. При замесе, смешиваются все необходимые компоненты, смесь проходит механическую обработку и насыщается пузырьками воздуха. Далее идет осуществление гидролитического воздействия влаги для сухих компонентов полученной смеси. Позже будет сформирован каркас теста в губчатой форме.

Машина для замеса теста

Машина для замеса тестаБрожение теста происходит из-за действия дрожжей, разных бактерий в кисломолочных продуктах. Брожение вызывает ферментативные и микробиологические процессы, которые в дальнейшем изменяют все физико-химические свойства. Формируется пористо-капиллярная структура, которую удерживает пластично-эластичный скелет, поры его полностью заполнены газом, что состоит из углерода диоксида, спирта, воды и пор, вспомогательных результатов брожения. Далее, вкусовые и ароматические вещества накапливаются, и определяется потребительские свойства хлебобулочного изделия.

Хлебопекарский продукт может выпускаться только в товарном, законченном, потребительском виде. Период хранения хлебной продукции без специализированной упаковки не должен превышать 1-2 суток, из-за этого производство организовывается в точках его непосредственного потребления. Для правильной транспортировки, продукт выкладывают на лотки, изготовленные из дерева. Размещаются эти лотки на тележках или стеллажах и транспортируются специальными машинами.

Технологический процесс

Изготовление хлебобулочных изделий имеет необходимые для производства стадии. Можно выделить несколько:

- Подготовка материала к изготовлению: Мука, соль, яйца, молоко — ингредиенты хлеба

- аэрация;

- хранение;

- смешивание;

- дозирование муки;

- просеивание муки.

- Темперирование раствора соли и сахара, дрожжевых суспензий и жировых эмульсий.

- Отмеривание рецептурного компонента, брожение опары и теста, замес.

- Дозирование «созревшего» теста на части, одинаковые по массе.

- Формирование. Тестовая заготовка проходит механическое формирование, которое придаёт изделию необходимую форму: цилиндрическая, шарообразная, сигарообразная и т.п.

- Сформированные тестовые заготовки проходят процесс брожения или расстойки. После этого на тесте могут делать надрезы.

- Тестовые заготовки и выпечка хлеба проходят гидротермическую обработку.

- Завершающим этапом становится отбраковка, охлаждение, упаковка, хранение изделий.

Комплексы оборудования

Говоря о характеристиках линий оборудования, мы можем выделить несколько стадий технологического процесса. Начальная стадия осуществляется с помощью целого комплекса аппаратов для транспортировки, хранения, подготовки к изготовлению воды, муки, сахара, соли, дрожжей, жира и прочих видов сырья.

Для хранения материала используются тканевые мешки, железобетонные бункера и металлические емкости. На малых предприятиях чаще всего используют механический перевоз мешков для муки, при помощи погрузчиков. Муку перевозят нориями, винтовыми и цепными конвейерами. В более крупных организациях применят систему пневматической перевозки муки. А негустые полуфабрикаты перекачивают с помощью насосов.

Чтобы подготовить сырье, используются просеиватели, магнитные аппараты, смесители, фильтры, другое дополнительное оборудования.

В основной комплекс линии входит:

Линия формирования теста для хлеба

Линия формирования теста для хлеба- темперирующее оборудование;

- дозирующие компоненты;

- смешивающее оборудование;

- брожения теста и опары;

- раздел готового теста на порции;

- формировка теста;

- дозаторы;

- тестомесы;

- тестоприготовительная техника.

Дополнительный комплекс линии включает в себя:

- машина для расстойки;

- техника для укладки;

- механизм для выпечки;

Он содержит – пересадки, шкафы, оборудование для укладки, нарезку, печи.

Финальный комплекс машины для линий:

- машина для расстойки;

- охлаждение;

- упаковка;

- транспортировка;

- хранение.

В нем есть остывочное отделение, оборудование экспедиций и склада готового продукта.

Схема линии

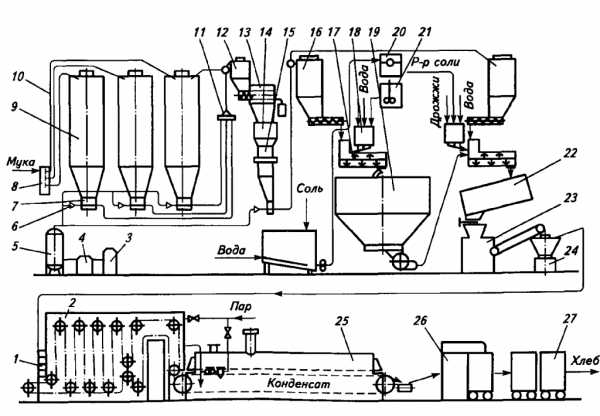

Машинно-аппаратная линия производства хлеба

Машинно-аппаратная линия производства хлеба

Машинно-аппаратная линия производства хлеба, схема которой представлена на рисунке выше – это один из основных массовых подвидов изготовления хлеба.

Мука доставляется на предприятие в муковозах, которые принимаю до 8 т. муки. Машину свешивают на автомобильных весах, далее передают на разгрузку. Чтобы разгрузить авто пневматическим способом, необходимо оборудовать авто муковоз специальным воздушным компрессором, гибким шлангом, чтобы присоединиться к щитку приемника (8). Мука из емкости автомобиля при помощи давления, загружают по трубам (10) к силосам (9) для хранения.

В специальном строении создают растворы из сахара и соли, расплав жира, а также дрожжевую разводку (21). Данные полуфабрикаты хранятся в емкостях расхода (20). Из них, с помощью дозаторов сырье подходит на замес. При эксплуатации линии мука из силосов (9), выгружается в бункер (12), с помощью аэрозольтранспортной системы. Она включает в себя не только трубы, но и компрессор (4), воздушный фильтр (3) и ресивер (5). Издержку муки из всех силосов регулируется с помощью переключателя (11) и роторного питателя (7). Чтобы сжатый воздух равномерно распределился близ каждого из режимов работы, устанавливают ультразвуковое сопло (6), перед самими роторными питателями.

Программа затраты муки из силоса (9), выполняется при помощи производственной лаборатории на хлебозаводе, на базе различных выпечек хлебобулочного изделия, с помощью смеси муки из разных партий. В случае если партии муки смешиваются, происходит выравнивание хлебопекарного качества смеси муки для рецептуры. Затем, рецептурная смесь очищается от дополнительной примеси и подается на просеиватели (13), которые снабжены уловителем на базе магнита. Далее, сырье загружается в производственные силосы (16), через автоматические весы (75) и промежуточный бункер (14).

Чтобы получить высококачественных хлеб, в данной линии используется двухфазный метод производства.

изготовление опары, замешивание ее при помощи тестомеса (77). В тестомесильную машину запускают муку, предварительно дозированную, выходит из производственного силоса (16). Также туда заливают воду, которая прошла предварительное темперирование. Затем, туда поступает дрожжевая разводка, которая проходит с помощью дозировочной станции (18). Чтобы замесить опару необходимо от 45-75% муки. Из техники (77) ее выгружают шестисекционному тестоприготовительному механизму (19).

После завершения процесса брожения, в течение 4-5 часов, полученную опару из машины (19), переносят ко второй тестомесильной технике, при этом одновременно подавая оставшиеся порции воды, муки, раствора сахара и соли, расплава маргарина (жира). Вторая фаза по приготовлению теста, заключается брожением готового теста, при помощи ёмкости (22), в течение 2-3 часов. Концентрация пшенного теста после завершения замеса, образует 1300 кг/м3, на финале замеса всего 600 кг/м3.

Тестоделительная машина

Тестоделительная машинаПриготовленное тесто будет стекать из бака (22), в воронку приема тестоделительной техники (23), которая предназначена для получения дозы теста в одинаковой массе. После переработки для порций теста, в округлительной емкости (24), создаются заготовки из теста в форме шара. Они при помощи маятникового укладчика (7) , формируют по ячейкам люлек расстойного бака (2).

Расстойка тестовой заготовки осуществляется в течение 40-60 минут. При средней влажности воздуха, а именно 85-90% и температурой 40-45 градусов по Цельсию, схема тестовой заготовки превращается в пористую. Происходит это в результате брожения. Широта увеличивается приблизительно в 1,6 раза, густота снижается на 45%. Заготовка приобретает гладкую, ровную и эластичную структуру. Чтобы предохранить тестовые заготовки от создания трещин и разрывов при выпечке, которые чаще всего происходят на верхней корочке, в тот момент, когда перекладывают заготовку под печь (25), они подвергаются надрезам и наколкам.

Промышленная печь для хлеба

Промышленная печь для хлебаВходной участок пекарской камеры осуществляет гигротермическую обработку, продолжительностью в 2 минуты, с помощью увлажнительного механизма с температурой 110-150 градусов по Цельсию. Если влажность относительная, а именно 75-80%, то выпекание производится с продолжительностью 15-50 минут, при температуре 160-260 градусов по Цельсию. Все, безусловно, зависит от массы порции и рецептуры планируемого хлебобулочного изделия.

При помощи укладчика (26), готовый продукт загружается в контейнер (27), а затем, направляется в экспедицию, через остывочное отделение.

Общее время приготовления хлебобулочной продукции, включая все этапы и фазы, от момента, когда подалась мука, до выхода готового изделия в среднем составляет 9,5 часов.

Реклама партнеров

Видео: Автоматическая линия производства хлеба

promtu.ru

Производство хлеба

В конце 90-х годов прошлого века в странах постсоветского пространства начали появляться частные мини-пекарни. Открывшие их предприниматели, убедились в стабильности спроса на хлеб и решили сделать на этом свой бизнес. Но некоторые явно переоценили свои силы и были вынуждены через некоторое время свернуть производство. Причиной тому послужил неправильный выбор сегмента рынка.

В конце 90-х годов прошлого века в странах постсоветского пространства начали появляться частные мини-пекарни. Открывшие их предприниматели, убедились в стабильности спроса на хлеб и решили сделать на этом свой бизнес. Но некоторые явно переоценили свои силы и были вынуждены через некоторое время свернуть производство. Причиной тому послужил неправильный выбор сегмента рынка.

Те, кто наладил выпуск элитных или нетрадиционных сортов хлеба смогли найти своего потребителя и устоять перед конкурентами, а те, кто сориентировал производство на выпуск дешевых массовых сортов хлеба, оказались в минусе. Основные конкуренты таких пекарен — государственные хлебозаводы — пользовались различными преференциями, поэтому могли поддерживать невысокий уровень цен на свою продукцию, чем частная пекарня похвастаться не могла.

С другой стороны, частная хлебопекарня имеет и преимущества перед мощными государственными хлебокомбинатами. Мини-пекарня отличается мобильностью гибкостью, для нее характерны небольшие сроки наладки производственного процесса.

При правильно организованном производстве хлебопекарня, работающая в сфере выпуска немассовых сортов хлеба, может достигнуть 50%-ой рентабельности.

Перед тем, как начинать «хлебный» бизнес, предпринимателю следует сначала определить, какой технологический процесс будет использоваться на производстве.

Выпечка хлеба возможна с применением двух вариантов производственного цикла — полного и неполного. Полный цикл подразумевает четкое соблюдение всех этапов изготовления хлеба, начиная с замеса теста, заканчивая определением свойств изготовленной продукции. Такая современная мини-пекарня требует значительных стартовых вложений (около 90 тысяч долларов), которые смогут окупиться не раньше, чем года через три.

При неполном цикле производства используются замороженные полуфабрикаты, подвергшиеся

bank-of-ideas.ru

Производство хлебобулочных изделий — часть 3

Для всех этих предприятий характерны большие объемы выпуска, высокие производственные мощности, большой парк оборудования, они выпускают хлебобулочные изделия в масштабах города. Их продукция поступает на прилавки магазинов, супермаркетов, и соответственно не доходит до потребителя в свежем виде, поскольку от момента производства до момента реализации проходит иногда больше суток.

Мини-пекарня «Славянка» является маленьким предприятием с небольшим парком оборудования, рассчитанное на выпуск небольшого объема продукции. Изделия «Славянки» реализуются непосредственно в месте их выпечки, что позволяет покупателю приобретать хлеб и булочки свежеиспеченными. Это является главным конкурентным преимуществом мини-пекарни «Славянка».

Непосредственным конкурентом из всех вышеперечисленных предприятий можно считать ОАО «Восход», а точнее его дочерние предприятие ЗАО «Мастер-Бейкер», которое производит аналогичную продукцию. Данное предприятие реализует свою продукцию через специализированные отделы, куда она поступает еще не выпеченной, а выпекается она непосредственно в месте продажи. Таким образом, продукция ЗАО «Мастер-Бейкер» также продает свежевыпеченную продукцию.

Но стоит отметить, что в том микрорайоне, где будет располагаться мини-пекарня «Славянка» нет ни одного специализированного отдела «Мастер-Бейкер», поэтому «Славянка» будет единственным подобным предприятием, что позволит ей завоевать потребителей без лишних затрат.

Мини-пекарня «Славянка» будет располагаться в одном из микрорайонов Ленинского района г.Новосибирска. Численность населения данного микрорайона составляет приблизительно 6000 человек или 2000 семей (учитывается среднее количество человек в семье-3 чел.). С учетом того, что хлеб является неотъемлемой частью рациона любого человека, то можно предположить, что ежедневно каждой семьей употребляется 1 булка хлеба. Соответственно, ежедневный объем выпуска для мини-пекарни «Славянка» составит 2000 булок хлеба.

Чтобы удовлетворять разнообразным вкусам потребителей мини-пекарня «Славянка» будет выпускать следующие виды хлебобулочных изделий:

— пшеничный хлеб белый,

— хлеб итальянский с изюмом,

— хлеб черный с отрубями,

— ржаной хлеб,

— булка французкая.

С учетом сложившейся структуры производства хлеба по видам в среднем по отрасли, установлены следующие объемы выпуска: 50% от общего дневного объема белый хлеб – 1000 булок; 30% ржаной хлеб – 600 булок; 20% другие виды хлеба -134 булки черного хлеба с отрубями, 133 булки итальянского хлеба и 133 булки французских.

Производимую продукцию планируется распространять в собственном магазине, который находится в одном здании с пекарней. Распространение нашей продукции будет, таким образом, производить по следующей схеме «Производитель – розничная торговля – конечный потребитель».

Самое трудное – привлечь покупателей и сделать так, чтобы они приходили к нам вновь и вновь. Приемы рекламы, применяемые мультинациональными корпорациями с их громкими фразами и изощренной агрессивностью малой пекарне, не пойдут. Нам нужно спокойно и со вкусом объяснить людям, что если они выберут нашу продукцию, то приобретут нечто необычное и полезное для них.

Данный товар является товаром ежедневного потребления и в широкой рекламе не нуждается.

2.4. План производства

Описание технологического процесса.

Технологический процесс изготовления хлебобулочных изделий состоит из следующих операций:

1) Просеивание муки

2) Замешивание теста

3) Выдержка теста

4) Разделка теста на равные куски

5) Формирование формы изделия

6) Выдержка заготовки

7) Выпечка

8) Раскладывание на лотки

Описание технологии производства

Основным сырьем для производства хлебопродуктов является мука, вода, соль и дрожжи. Это те компоненты без которых ничего не получится. Но можно добавлять еще также жир, сахар, сухое молоко, изюм, пряности и многое другое для получения разнообразия вкуса.

После доставки мука хранится на складе. Перед использованием она просеивается на специальной машине. Затем мука попадает в тестомесильные машины, где смешивается с водой и дрожжами, а так же с разными добавками.

После тесто выдерживается в деже тестомесильной машины в течение 20 минут. Затем тесто поступает на тестоделительную машину, где разделяется на равные куски. Дальше тесто попадает в тестозакатывающую машину где из него получаются заготовки батонов, булок хлеба и т.п. Там кусок теста сначала раскатывается валками машины в продолговатый блин, а затем свертывается в рулон. Этот рулон попадает между захватывающим барабаном и формирующим кожухом, барабан вращается и перемещает тесто по кожуху.

После этого тесто некоторое время выдерживается в специальном расстойном шкафу, чтобы оно подошло и стало рыхлым, пористым и мягким. И потом попадает в печь. Выпеченный хлеб раскладывается на лотки и поступает в торговый зал.

Расчет потребности в оборудовании. Расчет мощности оборудования.

Было принято решение для организации процесса производства приобрести линию для выпекания хлебобулочных изделий на заказ. Данная линия включает в себя все необходимое оборудование и специальную транспортную ленту, которая объединяет оборудование и перемещает заготовки от одного технологического процесса к другому.

Оборудование и его характеристики, которые входят в линию, приведено в таблице 1.

Таблица 1. Необходимое основное оборудование и его характеристики

Чтобы определить, сколько единиц каждого оборудования необходимо включить в линию, была рассчитана мощность каждой единицы и в соответствии с ней была определена потребность в оборудовании.

1. Просеивание муки

Мощность мукопросеивателя будем рассчитывать по следующей формуле:

М=

; коэффициент полезного выхода 0,9М=300*480/65*0,9=1993,8 кг чистой муки в смену

Ежедневная потребность в чистой муке 1000 кг, следовательно потребность в оборудовании находим следующим образом:

1000/1993,8=0,5, т.е. для получения 1000 кг чистой муки в смену достаточно одного мукопросеивателя.

2. Замешивание теста

Рассчитаем мощность тестомесильной машины, при этом учтем что после замеса тесто по технологии должно быть выдержано в течение 20 мин. Выдержка будет происходить в деже тестомесильной машины, только после выдержки одной партии теста в тестомесильную машину поступают ингридиенты для замешивания следующей партии. Таким образом, tсм=60 мин+20 мин+5 мин очистка=80 мин. Коэффициент полезного выхода для данной операции 0,8 Итак, мощность тестомесильной машины равна:

М=260*480/85*0,8=1174,6 кг в смену

В смену для выполнения заданного объема производства необходимо 1700 кг теста, тогда потребность в оборудовании равна:

1700/1174,6=1,45, т.е. для получения 1700 кг теста необходимо 2 тестомесильной машины.

3. Разделка теста на равные куски

Мощность оборудования для данной операции рассчитаем исходя из потребного фонда времени.

В смену необходимо 2000 заготовок теста, тогда количество таких операций, которое оборудование выполнит за смену равно:

2000/800=2,5; 2,5*1 час=2,5 часа – это потребный фонд времени на выполнение всех таких операций , а теперь исходя из того что в смене 8 часов, рассчитаем потребность в оборудовании: 2,5/8=0,3, т.е. чтобы в смену изготовлять 2000 заготовок теста необходим 1тестоделитель.

4. Формирование формы изделия

В смену необходимо 2000 форм хлебобулочных изделий.

2000/1400=1,4 – количест

mirznanii.com

Хлебопекарное производство

Сырье и способ изготовления. Печеный хлеб это пищевой продукт, получаемый из муки зерновых злаков, главным образом, пшеницы и ржи.

Хлебные изделия выпекаются на хлебопекарных предприятиях (хлебозаводах, пекарнях), и основным видом сырья для них является мука в отличие от кондитерских изделий, при изготовлении которых мука составляет лишь один из видов сырья наряду с сахаром, жирами и т. д.

В последнее время ассортимент хлебных и булочных изделий настолько быстро расширяется за счет высококачественных сортов, что возможно уже в ближайшем будущем начнет стираться грань между ними и кондитерскими изделиями, изготовленными из муки.

Для получения хлебных изделий достаточно высокого качества нужно употреблять полноценное сырье с ярко выраженными, присущими им, особенностями.

Сырье хлебных изделий делится на основное (мука) и подсобное (жиры, дрожжи, пряности и пр.).

Мука, употребляемая для выпечки хлебных изделий, называется хлебопекарной. Для нее установлены специальные требования, главным образом, в отношении зерна, из которого она вырабатывается, количества и качества клейковины.

Помолы муки делятся на простые или низкие, при которых из зерна получают сразу всю муку вместе с оболочками, и высокие или сложные, при которых происходит процесс почти полного освобождения зерна от оболочек.

Чтобы наглядно представить себе, какую обработку должно пройти зерно для получения из него муки при высоком помоле, рассмотрим строение зерна пшеницы (рис. 1).

Рис. 1. Пшеничное зерно в разрезе.

Зерно пшеницы состоит из следующих частей: бородки, оболочки, алейронового слоя, зародышу и мучнистого ядра. Из них при обработке зерна:

1. Бородка—отделяется полностью,

2. Оболочка (плодовая и семенная, распадающиеся на отдельные слои) отделяется в зависимости от сорта муки: чем выше сорт муки, тем отделение производится тщательнее. От общего веса зерна оболочки составляют 12,5-13%

3. Алейроновый слой—отделяется вместе с оболочками; составляет около 8% от общего веса.

4. Зародыш отделяется полностью; составляет 1,5—2% от веса зерна.

5. Мучнистое зерно составляет 85% от общего веса и состоит из крахмала и клейковины. Последняя, помимо своего пищевого значения, дает возможность приготовить из муки связанное, не рассыпающееся и удерживающее воду тесто, чего нельзя сделать из одного крахмала.

Количество муки, получаемой из одной весовой единицы зерна- кондиционного качества, называется выходом, который указывается в процентах к весу чистого зерна.

Чем выше качество помола, тем меньше отрубей (измельченных оболочек) содержится в муке и тем более светлой, а следовательно, и ценной с точки зрения ее усвояемости она является. И ид помола муки выражается в %% выхода муки из одной весовой единицы зерна. Так, напр., когда говорят мука 85%. то это значит, что из 100 кг зерна кондиц. качества получено 85 кг муки.

Химический состав муки характеризуется следующей таблицей (по данным проф. Неймана).

Таблица 1

ХИМИЧЕСКИЙ СОСТАВ МУКИ (в %%) |

|||||||

|

Углеводы |

||||||

|

Выхода |

Зола |

Жиры |

Белки |

Сахар |

Крахмал |

Клетчатка |

Целое зерно ржи |

— |

1,95 |

1,88 |

11,61 |

8,75 |

60,33 |

1,97 |

|

0,30 |

0,46 |

0,69 |

6,70 |

4,65 |

81,53 |

0,07 |

30-60 |

0,94 |

1,43 |

11.00 |

7,18 |

69,44 |

0,40 |

|

60-65 |

1,74 |

2,29 |

14,47 |

8,98 |

60,27 |

0,93 |

|

65-70 |

2,09 |

2,71 |

16.58 |

11.45 |

55,40 |

1,22 |

|

Целое зерно пшеницы |

— |

1,92 |

2,29 |

15.49 |

5,19 |

66.25 |

2,51 |

Пшеничная мука |

0-30 |

0,49 |

1,14 |

13,14 |

2,14 |

79,29 |

0,12 |

|

30-70 |

0.83 |

1.8 |

15,08 |

4.67 |

74,69 |

0,20 |

70-75 |

2,36 |

4,04 |

19.36 |

8.50 |

61,13 |

1,05 |

|

75-80 |

3,32 |

4,63 |

20,35 |

9,97 |

47,18 |

3,09 |

|

В настоящее время вырабатывается однобортная пшеничная мука помолов 96%, 85%, 72 и двухсортная 75% с выходом 1-го сорта от 0 до 30% и 2-го сорта от 40 до 75%. Качество 2-го сорта муки приравнено к качеству 85%. Ржаная мука имеет выход в 95% (обойная), 87% (обдирная), 65% и 10% (пеклеванные сорта).

При высоких помолах (65%, 30%, 10%) вторые сорта (остальная часть зерна минус зародыш и некоторое количество оболочек) обычно прибавляются и муку низких помолов (с большим выходом).

Стандартами устанавливаются следующие признаки качества муки:

Органолептические, определяемые органами чувств вкус, запах, цвет, наличие хруста на зубах и физико-химические, определяемые лабораторным способом-влажность, зольность, крупнота помола, вредная примесь, зараженность амбарными вредителями, количество и качество клейковины.

Нормальная мука должна иметь белый цвет с сероватым или желтоватым оттенком, слегка сладковатый вкус, без какого-либо привкуса, причем при разжевывании не должно ощущаться хруста на зубах. Запах не должен быть затхлым или несвойственным муке. Кроме того каждый вид помола имеет предельные нормы крупноты, влажности, зольности, сырой клейковины, аридной примеси, примеси муки из зерна других культур и из проросшего зерна.

Качество хлебных изделий находится в зависимости:

1) от помола муки: смотря по тому, какое количество отрубей содержится в муке, хлебные изделия имеют тот или иной цвет, то или иное строение пор мякиша, вкус,

питательность и усвояемость;

2) от качества муки: ненормальный вкус или запах,

плохое качество или недостаточное количество клейковины вызывают ухудшение качества хлеба. Влияние недостатков муки на качество хлеба может быть в значительной степени смягчено путем изменения процесса приготовления хлебных изделий и Добавлении к муке различного родаулучшителей (сахара, солода и т.д. ).

Сахар является одной из составных частей многих растений, но наиболее количество его дают сахарный тростник и Сахарная свекла.

Сахар, как углевод, является очень! важным элементом нашей пищи. Один грамм его дает нашему организму 4000 больших калорий тепла. 1

человеческий, организм усваивает его легко, быстро и почти полностью, благодаря чему быстро повышается рабочая производительность мускулов. Кроме того, сахар благотворно влияет на нервную систему; действуя как вкусовое средство, он вызывает усиленное выделение желудочного сока, и, таким образом, повышает усвояемость пищи, в состав которой он входит.

Сахар прибавляется при выработке некоторых сортов хлебных изделий как из пшеничной, так и из ржаной муки. Прибавление сахара, в частности, при выработке пшеничных хлебных изделий, улучшает их пористость, придает лучший цвет корке.

Жиры —обычная составная часть пищевых продуктов, дающая наибольшее количество тепла нашему организму (в среднем 9300 калорий из одного грамма), и поэтому жиры особенно питательны.

В хлебопечении употребляются: из животных жиров — коровье топленое масло, из растительных — подсолнечное и горчичное масло; употребляется также маргарин. Жиры добавляются лишь при выработке изделий из пшеничной муки.

Прибавление жиров при выпечке хлебных изделий улучшает их вкусовые свойства и значительно повышает питательность изделий.

Яйца употребляются при выработке сдобных изделий путем примешивания в тесто. Кроме того практикуется смазывание яйцами поверхности булочных изделий, отчего корка делается нежной и красивой, особенно, если яйца взяты в достаточном количестве.

Прибавление яиц в тесто придает хлебным изделиям красивый желтый цвет, улучшает их вкусовые достоинства и значительно повышает питательность.

Вкусовые свойства хлебных изделий вообще и пряности, употребляемые при их изготовлении, в частности, придают хлебным изделиям лучший вкус, благоприятно влияют на пищеварение и нервную систему и повышают усвоение пищи.

При выработке хлебных изделий употребляются сле-дующие вкусовые средства: поваренная соль, тмин, анис, кориандр, ваниль, мак, фруктовые эссенции, иногда бадьян и шафран, ароматические масла (миндальное, гераниевое, лимонное).

Из других видов подсобного сырья для хлебных изделий следует отметить: сливочное масло, мед, патоку и изюм (сушеный виноград), дающие большое количество сахара, хлебный солод, употребляемый при изготовлении заварных сортов, варенье, сахарную пудру и творог, идущие на внешнюю отделку сдобы, цукат, кармин (краситель) и молоко, чистый крахмал или картофельную муку для смазывания корки.

Приготовление хлебных изделий проходит ряд основных стадий.

Первая стадия — образование теста. Основная часть зерна — мучнистое ядро, как это можно видеть из строения зерна, разделено на клетки, содержащие в себе крахмал и белковые вещества.

Смешивание чистого крахмала с водой не дает нужного для приготовления хлеба вязкого тепа.

Если же из пшеничной муки путем промывания удалить крахмал, то останется упругое резинообразное вещество, называемое клейковиной, клейковина набухая удерживает воду и дает возможность приготовления вязкого упругого теста. В ржаной муке клейковина отсутствует, поэтомумякиш ржаного хлеба получается более плотным (менее разрыхленным) и влажным. Мука обладает свойством удерживать известное количество воды, которое колеблется обычно в пределах 40-50%.

При избытке воды, связанной клейковиной, получается мокрый мякиш В хлебных изделиях. Свойство муки впитывать воду называется водопоглотительной способностью.

Водопоглотительная способность зависит от целого ряда причин: продолжительности отлежки помола, состояния зерна, из которою ,была получена мука, и пр., но, в первую очередь, от количества собственной воды, т. е. от влажности муки.

Установлено, что повышение влажности муки на 1% снижает ее водопоглотительную способность на 1,5-2%.

Вторая стадия — разрыхление теста—достигается путем брожения. Различают несколько видов брожения; из них для хлебопечения имеет значение спиртовое брожение.

1 Под большой калорией следует понимать количество тепла, необходимого для Поднятия температуры 1 литра воды на 1°С.

« предыдущая оглавление следующая »

remix-kamin.ru

Технология производства ржаного хлеба

Содержание

Аннотация

Содержание

Нормативные ссылки

Определения

Обозначения и сокращения

Введение

1 Аналитическая часть

1.1 Общие сведения о хлебе

1.2 Пищевая ценность хлеба

2 Технологическая часть

2.1 Описание технологического производства ржаного хлеба

2.2 Технологическая схема производства ржаного хлеба

2.3 Схема линии производства хлеба

2.4 Сырье, используемое в процессе хлебопекарного производства

3. Микробиологический контроль

4. Технохимический контроль

5. Мероприятия по охране труда

6. Охрана окружающей среды

Заключение

Список использованной литературы

Аннотация

В данном курсовом проекте рассмотрена технологическая схема и технологическая линия производства ржаного хлеба. Произведен технологический расчет производства.

Определения

Хлеб — объединяющее название для группы продуктов питания, приготавливаемых путём выпечки, паровой обработки или жарки теста, состоящего, как минимум, из муки и воды. В большинстве случаев добавляется соль, а также используется разрыхлитель, такой как дрожжи.

Мука — продукт питания, получаемый в результате перемалывания зёрен различных культур. Мука может изготовляться из таких сортов хлебных зерновых культур как пшеница, полба, рожь, гречка, овёс, ячмень, просо, кукуруза и рис. Основную массу муки вырабатывают из пшеницы. Является необходимой составляющей при изготовлении хлеба. Пшеничную хлебопекарную муку подразделяют на сорта: крупчатку, высший, первый, второй, обойную.

Мука ржаная — сеяная, обдирная, обойная. Используется для выпекания ржаного хлеба. Из-за очень малого содержания клейковины, для улучшения подъёма теста (при использовании дрожжей, а не закваски), в такую муку добавляют в разных пропорциях пшеничную муку, таким образом, получается ржано-пшеничный хлеб.

Закваска — состав, вызывающий брожение

Дрожжи — внетаксономическая группа одноклеточных грибов, утративших мицелиальное строение в связи с переходом к обитанию в жидких и полужидких, богатых органическими веществами субстратах. Объединяет около 1500 видов, относящихся к аскомицетам и базидиомицетам.

Обозначения и сокращения

кг-килограмм

см-смена

Б-булки

°С- градус Цельсия

ч-час

мес- месяц

Нормативные ссылки

В данной курсовой работе были использованы следующие нормативные документы:

ГОСТ 2077-84- Хлеб ржаной, ржано-пшеничный и пшенично-ржаной. Общие технические условия

ГОСТ 12582-67-Хлеб ржаной простой и ржано-пшеничный простой для длительного хранения, консервированный спиртом. Технические условия

ГОСТ 28807-90 Хлеб из ржаной и смеси ржаной и пшеничной муки. Общие технические условия

ГОСТ 52809-2007 — Мука ржаная хлебопекарная. Технические условия

ГОСТ 7045-90 Мука ржаная. Технические условия

ГОСТ 21094-75 Хлеб и хлебобулочные изделия. Метод определения влажности

ГОСТ 11354—82 Ящики дощатые и фанерные многооборотные для продовольственных товаров

ГОСТ 8227—56 Правила укладки, хранения и транспортирования хлебных изделий

ГОСТ 7045-90 Мука ржаная

Введение

Хлеб – гениальное изобретение человечества. Хлебные изделия являются одними из основных продуктов питания человека. Суточное потребление хлеба в разных странах составляет от 150 до 500 г на душу населения.

В хлебе содержатся многие важнейшие пищевые вещества, необходимые человеку; среди них белки, углеводы, витамины, минеральные вещества, пищевые волокна.

За счет потребления хлеба человек почти наполовину удовлетворяет свою потребность в углеводах, на треть – в белках, более чем наполовину – в витаминах группы В, солях фосфора и железа. Хлеб из пшеничной обойной или ржаной муки почти полностью удовлетворяет потребность в пищевых волокнах.

Современное хлебопекарное производство характеризуется высоким уровнем механизации и автоматизации технологических процессов производства хлеба, внедрением новых технологий и постоянным расширением ассортимента хлебобулочных изделий, а также широким внедрением предприятий малой мощности различных форм собственности. Все это требует от работников отрасли высокой профессиональной подготовки, знания технологии и умения выполнять технологические операции по приготовлению пшеничного и ржаного теста, по разделке и выпечке различных видов изделий.

Современный хлебозавод является высокомеханизированным предприятием. В настоящее время практически решены проблемы механизации производственных процессов, начиная от приемки сырья и кончая погрузкой хлеба в автомашины.

На многих хлебозаводах смонтированы установки для бестарного приема и хранения муки, жира, дрожжевого молока, соли, сахарного сиропа, молочной сыворотки. Дальнейшее внедрение прогрессивных способов транспортирования и хранения основного и дополнительного сырья на хлебозаводах является актуальной задачей.

1 Аналитическая часть

1.1Общие сведения о хлебе

Печеный хлеб – продукт, получаемый выпечкой разрыхленного закваской или дрожжами теста, приготовленного из всех видов ржаной и пшеничной муки. Он составляет значительную часть пищевого рациона человека и является одним из основных источников углеводов и растительного белка. Пищевая ценность хлеба довольно высока и зависит от сорта муки и рецептуры теста. В среднем в хлебе содержится 5,5-9,5 % белков, 0,7-1,3 % – жиров, 1,4-2,5 % – минеральных веществ, 3,9-4,7 % -воды, 42-50 % — углеводов. Биологическая ценность хлеба невелика. В печеном хлебе без обогатителей содержание таких незаменимых аминокислот, как лизин, метионин, треонин и триптофан недостаточно. Поэтому введение в рецептуру хлеба белковых обогатителей (молоко, сыворотка, соя), содержащих большое количество этих аминокислот, способствует повышению пищевой ценности хлеба. В простом по рецептуре хлебе мало жира. Однако, хлеб почти на 38 % обеспечивает потребность организма в растительных жирах и на 25 % в фосфолипидах. Хлеб из муки высоких сортов содержит жира значительно меньше, чем из обойной.

За счет хлебных изделий человек почти полностью покрывает потребность в железе, получает значительную долю марганца и фосфора. Существенным недостатком минерального комплекса хлеба является малое содержание кальция и неблагоприятное соотношение его с фосфором и магнием. В хлебе в недостаточном количестве содержится калий, хром, кобальт и некоторые другие элементы. Поэтому повышение минеральной ценности является также актуальной проблемой. Хлеб богат витаминами Е и покрывает около 1/3 потребности в витаминах В6, В9 и холине, но беден витаминами В2 и В3. Достаточно высоким содержанием витаминов В1, В2 и РР характеризуется хлеб из муки низких сортов. Повышает витаминную ценность хлеба обогащение муки синтетическими витаминами, рациональное использование зародышей злаков, добавление в тесто препаратов, полученных из пивных дрожжей. Хлеб дает около половины необходимого количества усвояемых и более половины неусвояемых углеводов.[6]

Усвояемость хлеба зависит во многом от его органолептических свойств – внешнего вида, структуры пористости, вкуса и аромата. Белки хлеба усваиваются на 70-87 %, углеводы – на 94-98 %, жиры – на 92-95 %. Чем ниже сорт муки, тем ниже усвояемость этих веществ.

По мере повышения сорта муки уменьшается влажность хлеба, возрастает содержание белков, усвояемых углеводов и увеличивается энергетическая ценность хлебных изделий. Наиболее низкая энергетическая способность у хлеба из обойной муки. Более ценны по калорийности и усвояемости хлебные изделия из муки высших сортов.

Высокая усвояемость веществ хлеба объясняется тем, что он имеет пористый, эластичный мякиш, в котором белки находятся в оптимальной степени денатурации, крахмал клейстеризован, сахар растворен, жиры эмульгированы, оболочечные частицы зерна сильно набухшие и размягченные. Такое состояние веществ и пористая структура мякиша делают их легкодоступными для действия ферментов пищеварительного тракта человека.[7]

1.2 Ассортимент

Хлеб ржаной (включает 2 группы) — из обойной, обдирной и сеяной муки.

Простой ржаной хлеб:

а) из обойной муки — в основном выпекают в формах, редко — подовый,

б) из обдирной и сеяной муки — формовой и подовый. Качество хлеба: темный мякиш, довольно липкий, меньший объем, чем у пшеничного хлеба (так как меньше пористость), темная корка.

Улучшенный хлеб — готовят на заварках с добавкой солода, патоки, сахара, пряностей — тмина, кориандра. Заварной и Московский хлеб выпекают из обойной муки заварными с добавлением ржаного красного солода и тмина. Московский хлеб отличается от Заварного более темным мякишем и более выраженным вкусом и ароматом, так как в него больше добавляют солода; Московский хлеб выпекают только в формах, Заварной может быть и подовым. Житный хлеб — готовят из обдир

mirznanii.com

Производство хлеба

КАЗАНСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНОЛОГИЧЕСКИЙ УНИВЕРСИТЕТ

ВШЭ ГОУ ВПО КГТУ

Курсовая работа

по дисциплине Технология Пищевых Производств

тема:” Производство хлеба ”

Выполнила: Галиева А.Ф.

Принял: Герасимов М.К.

Казань 2010

Содержание

Введение

1.Приготовление теста

1.1 Замес и образование теста

1.2 Брожение и разрыхление теста

1.2.1Микробиологические процессы

1.2.2Коллоидные процессы

1.2.3Физические процессы

1.2.4Биохимические процессы

1.3Обминка теста

1.4Приготовление пшеничного теста

1.4.1 Приготовление теста на опарах

1.4.2 Приготовление пшеничного теста безопарным способом

1.4.3Приготовление пшеничного теста на жидких дрожжах и заквасках

1.5Разделка готового теста

1.5.1Деление теста на куски

1.5.2Округление кусков теста

1.5.3Предварительная расстойка

1.5.4Формование тестовых заготовок

1.5.5Окончательная расстойка

1.6Выпечка хлеба

1.7Определение готовности хлеба

1.8Х ранение и транспортирование хлеба

2.Технологическая схема приготовления хлебного изделия.

2.1Рецептура

2.2Сырье, используемое в процессе хлебопекарного производства

2.2.1 Прием, хранение и подготовка сырья

2.2.2 Прием и хранение муки

2.2.3.Хранение и подготовка дополнительного сырья

2.3 Продуктовый расчет.

3.Экономика.

3.1Пути снижения затрат и потерь в производстве

4.Технико-химический контроль.

4.1 Производственно-технологическая работа

Заключение

Список использованной литературы

Введение

Хлеб и продукты хлебопекарной промышленности играют огромную роль в нашей жизни. Хлеб занимает важное место в пищевом рационе человека, особенно в нашей стране, где производство хлеба связано с глубокими и давними традициями. Русский хлеб издавна славился богатым вкусом, ароматом, питательностью, разнообразием ассортимента. Ассортимент вырабатываемой продукции, представленный предприятиями нашего города, огромен. Сейчас можно приобрести не только различные вида формового и подового хлеба, но и также большое количество батонообразных изделий, изделий кондитерского производства, а также весь спектр продукции хлебопекарной промышленности.

Хлеб – полезный биологический продукт, который содержит большое количество веществ, необходимых для организма человека. Это белки, белковые соединения, высокомолекулярные жиры, крахмал, а также витамины. Особенно в хлебе много содержится витаминов группы В, необходимых для нормального функционирования нервной системы человека.

Процесс производства хлеба достаточно гибок, сложен и трудоемок. Для того, чтобы буханка хлеба вышла из печи, необходимо, чтобы она прошла через множество машин и технологических агрегатов. Процесс производства может длиться свыше 12 часов. В своей работе я попытаюсь рассказать об основных технологических стадиях производства хлеба.

Технологический процесс производства хлеба и булочных изделий состоит из следующих шести этапов: приема и хранения сырья; подготовки сырья к пуску в производство; приготовления теста; разделки теста; выпечки и хранения выпеченных изделий и отправки их в торговую сеть.

1.Приготовление теста

1.1 Замес и образование теста

Замес теста—важнейшая технологическая операция, от которой в значительной степени зависит дальнейший ход технологического процесса и качество хлеба. Длительность замеса для пшеничного теста составляет 7-8 минут.

Цель замеса — получить однородную массу теста с определенными структурно-механическими свойствами. При замесе одновременно протекают физико-механические и коллоидные процессы, которые взаимно влияют друг на друга. Коллоидные процессы, или процессы набухания, связаны с основными составными частями муки- белками и крахмалом. Белки пшеничной муки, поглощая влагу, резко увеличиваются в объеме и образуют клейковинный каркас, внутри которого находятся набухшие зерна крахмала и частицы оболочек. Слипание частиц в сплошную массу, происходящее в результате механического перемешивания, приводит к образованию теста. Однако чрезмерный замес может вызвать разрушение уже образовавшейся структуры теста, что приведет к ухудшению качества хлеба.

Тесто после замеса состоит из трех фаз: твердой, жидкой и газообразной . От соотношения этих фаз зависят свойства теста: увеличение количества жидкой фазы «ослабляет» его, делает более жидким, текучим, липким.

1.2 Брожение и разрыхление теста

После операции замеса следует брожение теста. В производственной практике брожение охватывает период после замеса теста до его разделки.

Цель брожения — разрыхление теста, придание ему определенных структурно механических свойств, необходимых для последующих операций, а также накопление веществ, обуславливающих вкус и аромат хлеба, его окраску.

Комплекс процессов, одновременно протекающих на стадии брожения и взаимно влияющих друг на друга, объединяют под общим понятием созревание хлеба . Созревание включает в себя следующие процессы:

-микробиологические;

-коллоидные;

-физические;

-биохимические.

Разрыхление – это образование пористой структуры теста. Разрыхление теста может осуществляться биологическим, механическим и химическим способами.

Биологический способ предусматривает рыхление теста под действием диоксида углерода, выделяемого в результате спиртового и частично молочнокислого брожения.

Механический способ предусматривает разрыхление теста под действием диоксида углерода, кислорода или воздуха, поступающих под давлением или разряжением в тестомесильную машину при замесе теста. Этот способ наиболее распространен при приготовлении бисквитного теста.

Химический способ предусматривает разрыхление теста под действием диоксида углерода и аммиака, выделяемых при разложении химических разрыхлителей. Химическим способом разрыхляют тесто для печенья, пряников и других мучных кондитерских изделий. В качестве химических разрыхлителей используют гидрокарбонат натрия(NaHCO3 ), карбонат аммония((NH4 )2 CO3 ) или их смесь.

1.2.1Микробиологические процессы

Основные микробиологические процессы, протекающие при брожении теста-это спиртовое и молочное брожение.

Спиртовое брожение вызывается дрожжами, в результате которого сахара превращаются в спирт и диоксид углерода.

C6 H12 O6 =2C2 H5 OH+2CO2 +117,6 кДж

Дрожжи сбраживают сначала глюкозу и фруктозу, а затем сахарозу и мальтозу, которые предварительно превращаются в моносахариды. Источником сахаров являются собственные сахара зерна, перешедшие в муку. Главную массу составляет мальтоза, образовавшаяся в тесте при расщеплении крахмала. Скорость брожения зависит от температуры, кислотности среды, качества дрожжей и ускоряется при увеличении количества дрожжей и повышении их активности, при достаточном содержании сбраживаемых сахаров, аминокислот, фосфорнокислых солей. Повышенное содержание соли , сахара, жира тормозит газообразование в тесте. Брожение ускоряется при добавлении в тесто амилолитических ферментных препаратов.

Молочнокислое брожение вызывается молочнокислыми бактериями, которые попадают в тесто из воздуха с мукой и расщепляют глюкозу до молочной кислоты. Существует два вида молочнокислых бактерий:

-гомоферментативные, образующие молочную кислоту;

-гетероферментативные, которые наряду с молочной кислотой вырабатывают другие кислоты (уксусную, янтарную, лимонную и пр.).

При снижении влажности и температуры теста гетероферментативные молочнокислые бактерии развиваются с большей скоростью, в результате резко возрастает кислотность теста и ухудшается вкус хлеба.

1.2.2.Коллоидные процессы

Коллоидные процессы, начавшиеся на стадии замеса, продолжаются в процессе брожения. В зависимости от свойств муки возможно ограниченное и неограниченное набухание белков. При ограниченном набухании белки увеличиваются только в размерах, а при неограниченном- меняется форма белковой молекулы. У муки с сильной клейковиной почти до конца брожения происходит ограниченное набухание, при этом свойства теста улучшаются. У муки со слабой клейковиной наблюдается неограниченное набухание и тесто разжижается, поэтому продолжительность брожения теста из такой муки должна быть сокращена.

mirznanii.com