Технология производства автомобилей: Технология производства автомобилей

Машины Технология производства — Энциклопедия по машиностроению XXL

ТЕХНОЛОГИЯ ПРОИЗВОДСТВА ТИПОВЫХ ДЕТАЛЕЙ МАШИН ТЕХНОЛОГИЯ ПРОИЗВОДСТВА ВАЛОВ [c.129]Точность изготовления червячных передач определяет их применение в тех или иных машинах, технологию производства и предельные допустимые скорости. [c.202]

Развитие горного производства характеризуется распространением открытого способа разработки полезного ископаемого, поэтому рассмотрение вопросов электрификации производится в неразрывной связи с рабочими машинами, технологией производства и организацией работ. [c.5]

К современным машинам и приборам предъявляются высокие требования по технико-эксплуатационным характеристикам, точности и надежности работы. Эти показатели обеспечиваются высокой точностью размеров и качеством обработанных поверхностей деталей машин и приборов.

ТЕХНОЛОГИЯ ПРОИЗВОДСТВА И МЕТОДЫ ОБРАБОТКИ ТИПОВЫХ ПОВЕРХНОСТЕЙ И ДЕТАЛЕЙ МАШИН [c.131]

ТЕХНОЛОГИЯ ПРОИЗВОДСТВА ДЕТАЛЕЙ МАШИН [c.253]

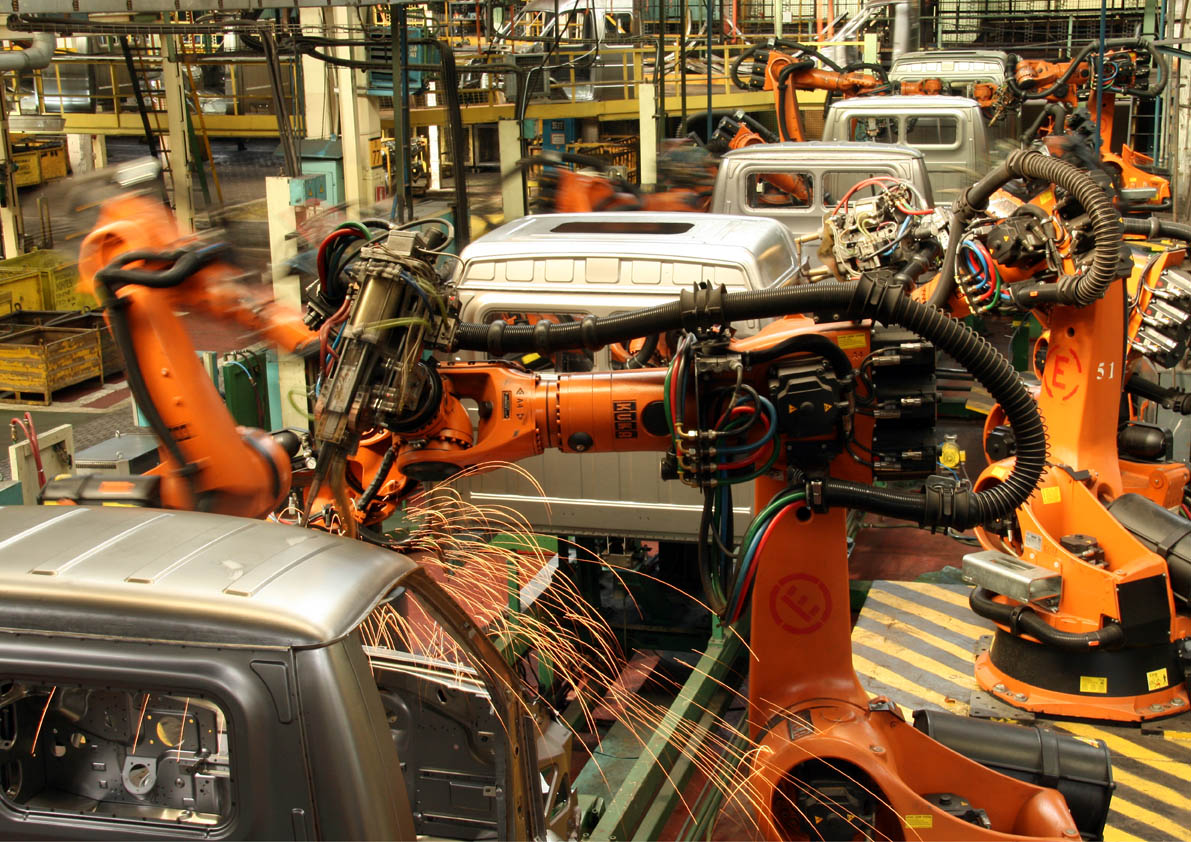

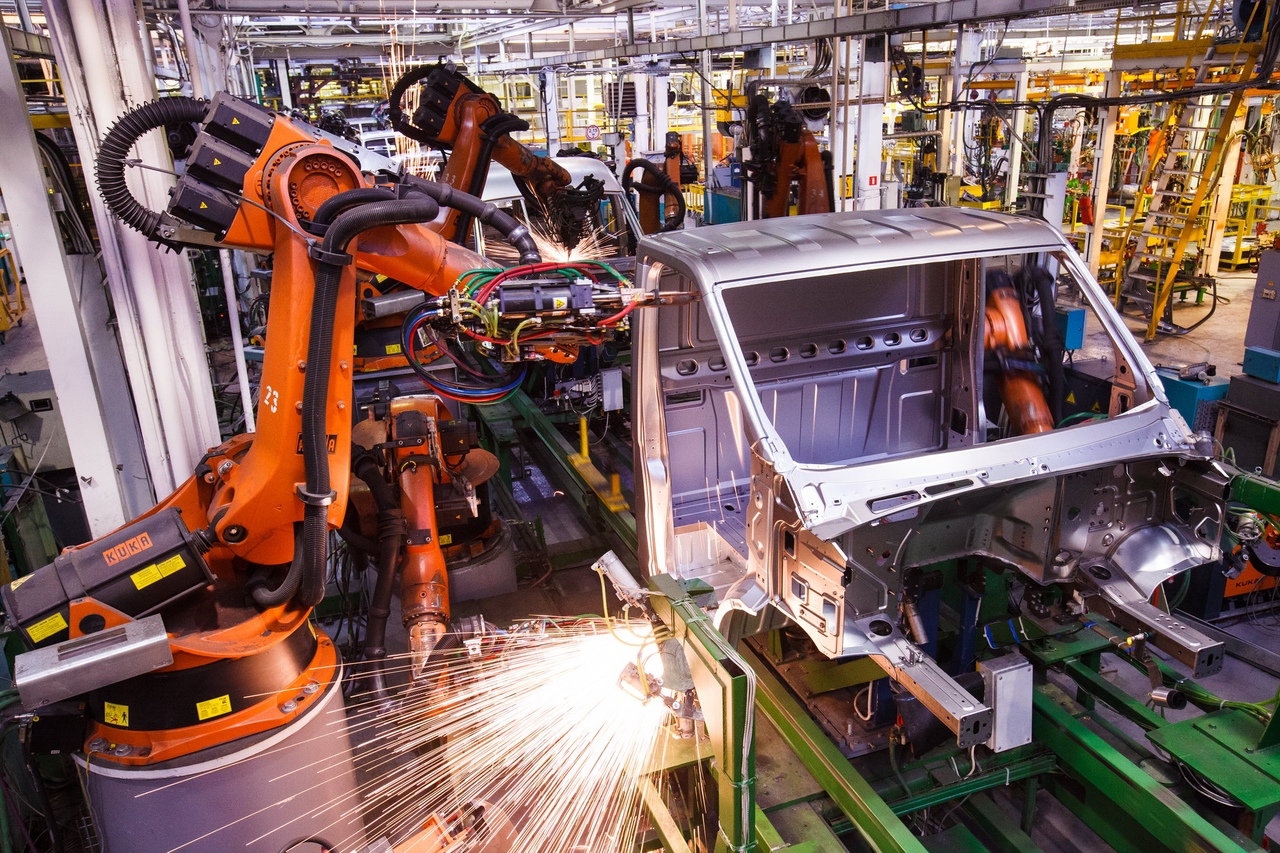

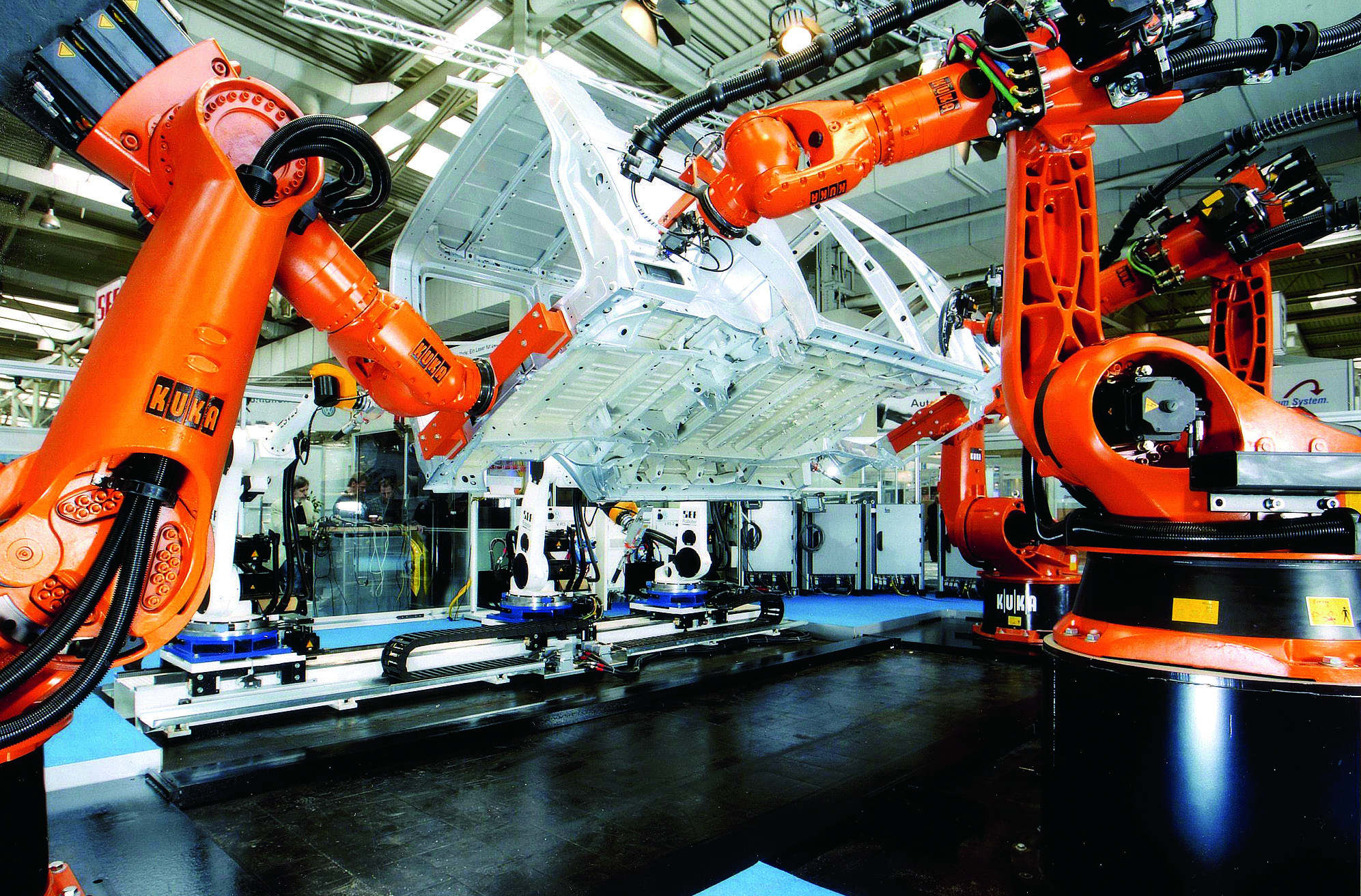

Сварка является одним из основных технологических процессов в машиностроении и строительстве. Трудно назвать отрасль народного хозяйства, где бы ни применялась сварка. Сварка позволила создать принципиально новые конструкции машин, внести коренные изменения в конструкцию и технологию производства. Поэтому Коммунистическая партия и Советское правительство в своих решениях уделяет серьезное внимание развитию сварки в СССР. По уровню сварочного производства Советский Союз занимает ведущее место среди промышленно развитых стран.

Движение реальных механизмов машин происходит под действием различных сил и является переменным во времени В соответствии с изменением режимов и назначением машин. Целью исследования движения машин является определение режимов их движения в соответствии с требованиями технологии производства, эксплуатации и надежности. Для

Целью исследования движения машин является определение режимов их движения в соответствии с требованиями технологии производства, эксплуатации и надежности. Для

Перспективным является использование ВЭР в абсорбционных холодильных машинах для производства искусственного холода, широко применяемого в химической, пищевой, нефтехимической технологии, в других отраслях народного хозяйства и для кондиционирования. Использование ВЭР отбросных источников теплоты (отходящие газы печных и котельных установок, вторичный пар и др.) значительно снижает стоимость получения холода. [c.414]

Условия, воздействующие на качество средств труда. Сюда относится организация работ по аттестации и планированию качества оборудования машин, оснастки и т, д. показатели материально-технического снабжения обеспечения оснасткой, инструментом, приспособлениями обслуживания и ремонта средств труда контроля технологических процессов научно-технической информации о технологии производства.

Характеристики усталостных свойств используются для выбора металла, его состава, структуры, средств упрочнения и обработки для выявления влияния технологии производства при проектировании деталей машин и элементов конструкций для выходного и промежуточного контроля качества металла по усталостным свойствам для установления зон, подверженных усталостным разрушениям и разработке технологии ремонта для установления общих сроков службы деталей, а также периодичности осмотра и дефектоскопного контроля для установления остаточной прочности после определенной наработки или при возникновении усталостных повреждений для проверки ответственных деталей перед эксплуатацией.

Производственные требования сводятся к тому, чтобы на всех стадиях создания и изготовления машин была обеспечена прогрессивная технология производства, гарантирующая необходимые эксплуатационные параметры созданной машины.

Эти научные учреждения во взаимодействии с конструкторско-проект-ными организациями разрешали многочисленные вопросы прочности, связанные с созданием новых машин, повышением их эксплуатационной надежности, применением новых материалов и технологии производства. Отраслевые институты располагают лабораториями, оборудованными новыми [c.37]

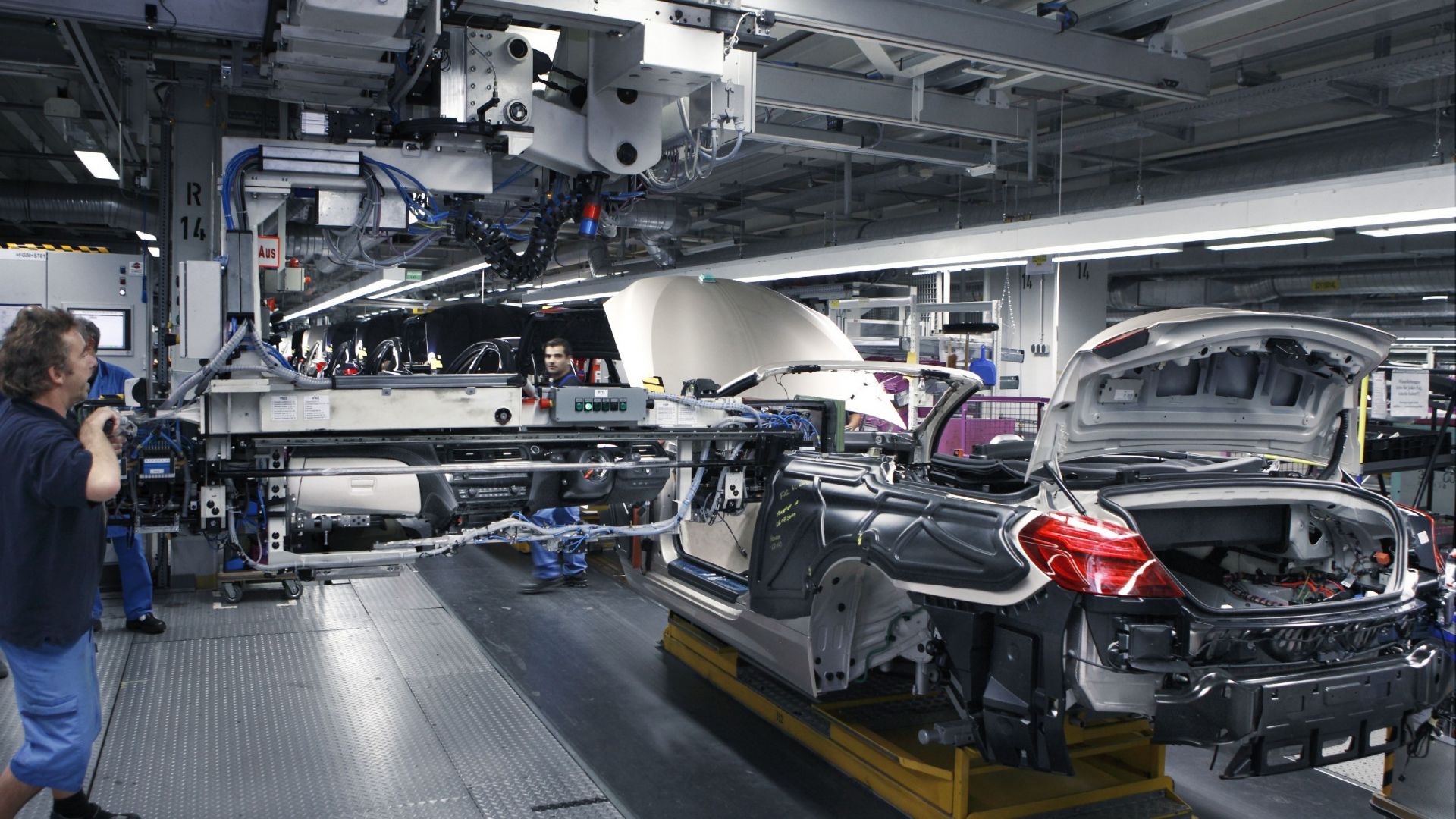

Известно, что на Московском заводе малолитражных автомобилей при восстановлении производства после войны данный вопрос не был учтен конструкторами и технологами, и теперь конструкторы завода вынуждены ограничивать длину автомобиля новой модели, чтобы вписаться в шаг конвейера, т. е. чтобы иметь возможность организовать сборку новых автомобилей без реконструкции и перемонтажа всего вспомогательного оборудования сборочного конвейера. При проектировании новых автобусных предприятий необходимая перспектива в той или иной мере теперь учитывается, что гарантирует возможность быстрого и удобного переключения сборочных конвейеров на выпуск новых автобусов более совершенных и экономичных конструкций, имеющих большую вместимость.

На основе достигнутых результатов в области автоматического управления в настоящее время намечается значительно увеличить производство новых, более совершенных средств автоматизации контроля и регулирования технологических процессов и приборов для точных измерений. Предстоит освоить серийное производство автоматизированных комплексов оборудования для различного рода отраслей тяжелой и легкой промышленности. Широкое использование электронно-вычислительной техники и управляющих вычислительных машин приведет к подлинной революции не только в технологии производства, но и в экономике, планировании, учете, проектно-конструкторских разработках и в научных исследованиях. Комплексные системы управления, включающие вычислительные машины и средства связи, передающие информацию с предприятий, обеспечат значительное улучшение оперативного руководства промышленностью, строительством, работой транспорта и научное определение оптимальных вариантов плановых заданий.

Четвертый путь ведет к снижению стоимости оборудования. Для этого требуется совершенствование технологии производства самих средств производства, стандартизация и унификация механизмов узлов и деталей машин, скоростные методы проектирования узлов и деталей машин, проектирования и изготовления оборудования.

Экономические показатели предприятий-изготовителей машин при освоении новых их видов или модернизации выпускаемых изменяются под влиянием двух взаимодействующих факторов. С одной стороны, повышение качества машин, как правило, вызывает необходимость в тех или иных капитальных, а нередко и текущих затратах, которые обусловлены изменениями в технологии производства, в замене того или иного оборудования, в его модернизации и т.

Построение конструктивно нормализованных рядов машин и технологических рядов их деталей на основе конструктивной и технологической преемственности является основной предпосылкой для пересмотра традиционных направлений в области конструирования машин, технологии машиностроения и технической организации производства, особенно в части специализации машиностроительных заводов. Кроме того, параллельно достигается возможность применения методов крупносерийного производства в условиях индивидуального и мелкосерийного машиностроения, и создаются необходимые предпосылки для перехода от системы освоения новых конструкций машин, к системе переналадки существуюш,их производств на новые конструкции.

Возможность оснащения технологических процессов высокопроизводительными приспособлениями обеспечивалось до недавнего прошлого только в условиях массового и крупносерийного производства.

Технологический процесс на машины серийного производства утверждается главным технологом завода (по металлургическому производству — главным металлургом) и главным инженером завода, а внесение изменений в технологический процесс допускается только с разрешения директора завода. [c.125]

Возможность диалогового взаимодействия ЭВМ и оператора на достаточно высоком интеллектуальном уровне. Это требование к ААУ обусловлено человеко-машинной концепцией трактовки процесса проектирования технологии производства. Здесь более правильно говорить не об автоматных АСУ, а о классе смешанных человеко-машинных систем, в которых имеются человеческая (операторы) и машинная части. В связи с этим операторы должны использовать ЭВМ не как автомат, выполняющий в соответствии с программой, заложенной в него, определенную последовательность действий, а как помощника, партнера, способного дать совет, подготовить необходимую в данный момент информацию, сформулировать план действий, решить задачу, ранее не стоящую перед системой.

[c.57]

Здесь более правильно говорить не об автоматных АСУ, а о классе смешанных человеко-машинных систем, в которых имеются человеческая (операторы) и машинная части. В связи с этим операторы должны использовать ЭВМ не как автомат, выполняющий в соответствии с программой, заложенной в него, определенную последовательность действий, а как помощника, партнера, способного дать совет, подготовить необходимую в данный момент информацию, сформулировать план действий, решить задачу, ранее не стоящую перед системой.

[c.57]

Итак, конструктор в самом широком диапазоне. Человек, который предлагает материализованную идею межпланетного корабля или машину для синтеза легких ядер, и человек, который выполняет детальный чертеж червячного колеса или ступенчатого валика. Но во всех случаях нужны хорошая теоретическая подготовка, воображение и способность предвидения, а главное —безукоризненное знание технологии производства и того нового, что возникает в технологии. Мне представляется, что современный советский инженер прежде всего должен изучить три основные науки диалектический материализм—основу силы и убежденности физику — как основу для рассмотрения взаимосвязи всех явлений в природе и математику — как средство, показывающее динамическое состояние физических процессов и дающее им объяснения. [c.19]

[c.19]

Обеспечение ремонтной технологичности при конструировании машин. При разработке конструкции и технологии производства проектируемой или модернизируемой машины должны отрабатываться вопросы ремонтоспособности машины. [c.187]

Заготовка, как правило, имеет то или иное количество элементов. Каждый из этих элементов выполняет самостоятельную функцию. Наиболее эффективным путем повышения надежности заготовок является повышение надежности их элементов. Так, например, надежность литой детали может быть повышена созданием более рациональной конструкции ее элементов, применением новых, более совершенных материалов, обладающих повышенными литейными (технологическими) свойствами, коренным улучшением технологии производства, налаживанием контроля и др. Надежность работы деталей машин определяется расчетом их на прочность, предел выносливости, изгиб, срез и т. д. Наиболее трудной задачей при расчете прочности является определение запаса прочности заготовки. Запас прочности И , часто выражается следующим образом

[c.346]

Запас прочности И , часто выражается следующим образом

[c.346]

На машиностроительных предприятиях региона происходило развитие прогрессивных тенденций. В частности, наблюдалась тенденция перехода к более глубокому техническому творчеству. Среди технических новшеств преобладали предложения, вносящие коренные изменения в технологию производства, в совершенствование конструкции машин, механизмов, приборов. Это особенно заметно на повышении экономической эффективности на одно внедренное рацпредложение. [c.167]

Возникновение морального износа второго рода может быть обусловлено рядом причин, основными из которых являются применение более экономичных машин изменение технологии производства продукции изменение предметов труда, подвергающихся обработке с помощью оцениваемой машины обновление или снятие с производства изделий, выпускаемых с помощью оцениваемой машины изменение организации производства, труда в сфере применения машины и др. Кратко рассмотрим взаимосвязь указанных факторов и морального износа второго рода. Действие первого фактора проявляется в том, что применение новых машин снижает эксплуатационные издержки

[c.225]

Кратко рассмотрим взаимосвязь указанных факторов и морального износа второго рода. Действие первого фактора проявляется в том, что применение новых машин снижает эксплуатационные издержки

[c.225]

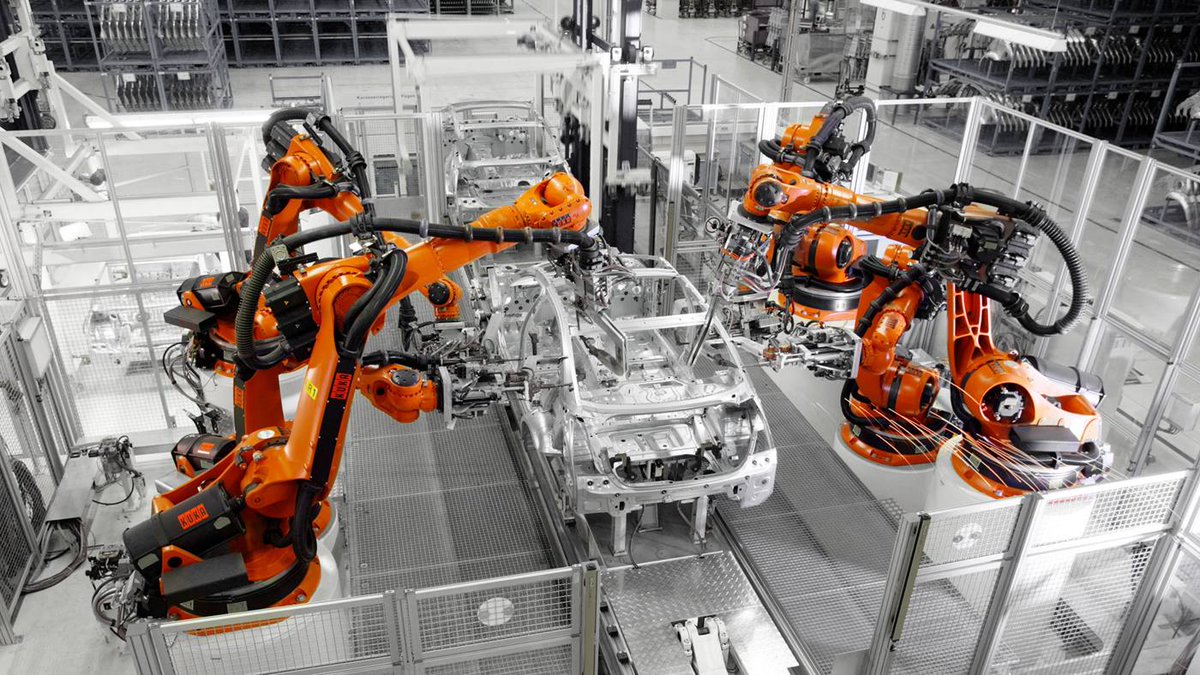

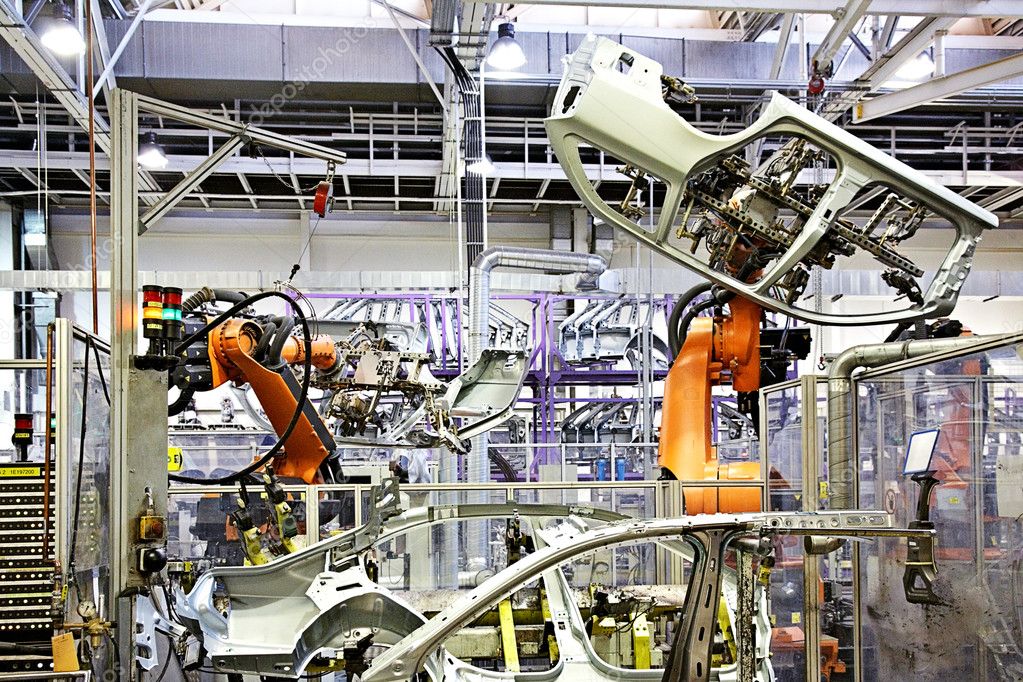

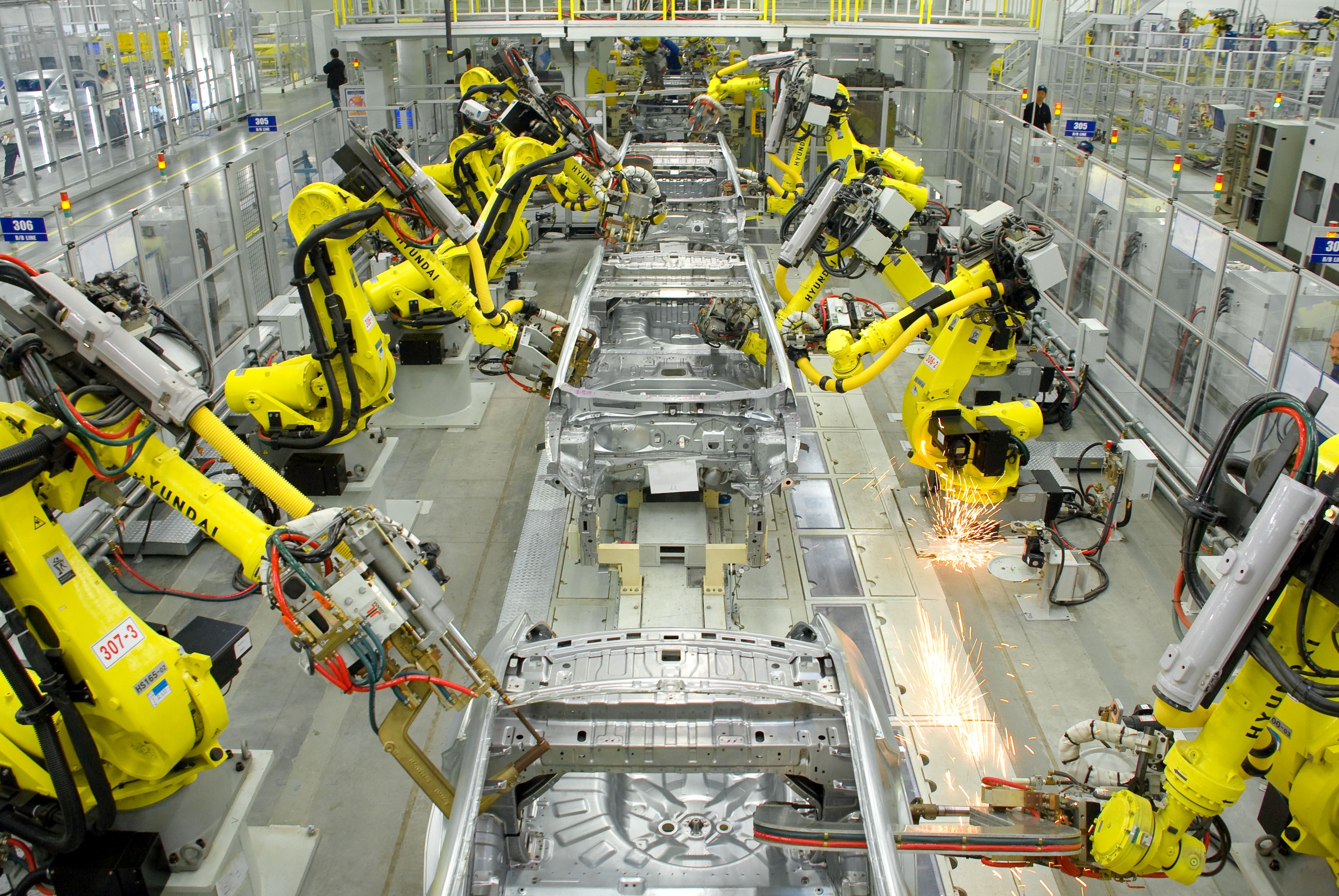

В осуществлении научно-технической революции главную роль играет машиностроение, поскольку решающее воздействие науки на производство осуществляется через машины (станки и другие орудия производства), и они определяют уровень эффективности и технологии производства. Важнейшей особенностью современного этапа научно-технической революции является то, что в этих условиях создаются научно-технические и материальные предпосылки последующего этапа крупного автоматизированного машинного производства. Это производство будет машинным по своему существу, но наиболее характерной чертой его станет полная автоматизация функций машин. Новый этап научно-технической революции явится высшим этапом развития крупного машинного производства. Дальнейший переход к последующим этапам развития производительных сил будет связан с еще более крупными изменениями в машиностроении. Функция работника как физической силы, применяемой в промышленности, практически будет ничтожной в связи с полным завершением комплексной механизации и автоматизации как основных, так и вспомогательных операций.

[c.100]

Функция работника как физической силы, применяемой в промышленности, практически будет ничтожной в связи с полным завершением комплексной механизации и автоматизации как основных, так и вспомогательных операций.

[c.100]

Уменьшение затрат живого и прошлого труда, приходяш,егося на единицу выпускаемой продукции, путем повышения производительности машин. Для этого требуется разработка прогрессивных технологических процессов и соответствующих им рабочих машин. Современные автоматизированные станки, как правило, сложнее по конструкции, чем механизированные, и для них необходимы, соответственно, большие единовременные и текущие затраты прошлого труда. Чтобы получить большой экономический эффект от использования таких станков, нужно, чтобы они обеспечивали резкое сокращение машинного, вспомогательного времени и времени управления. Этого можно добиться только путем коренного изменения технологии производства. [c.19]

Особенности экономического анализа в процессе проектирования машин, технологии и методов технического контроля в отдельности мы уже рассмотрели в 1 и 2 настоящей главы.

Здесь мы обратимся к рассмотрению экономической оценки комплексного использования всей этой техники, имея в виду важность проблемы и ту связь, в которой находятся перспективы автоматизации производства с расширением промышленного применения радиоактивных изотопов.

[c.50]

Здесь мы обратимся к рассмотрению экономической оценки комплексного использования всей этой техники, имея в виду важность проблемы и ту связь, в которой находятся перспективы автоматизации производства с расширением промышленного применения радиоактивных изотопов.

[c.50]Метод меченых атомов позволяет следить за перемещением вещества, за величиной и интенсивностью изнашивания одной или одновременно нескольких деталей машины без ее остановки, в условиях высоких давлений и температур. Чувствительность определения износа при этом может достигать долей микрограмма. Этот метод позволяет эффективно улучшать конструкцию, материалы, технологию производства и условия эксплуатации машины, а также удлинять срок службы быстроизнашивающихся деталей. [c.4]

От редакции. Настояа1ая глава не исчерп . -вает всех данных из области современной химии, применяемых в машиностроении. Ряд дополнительных данных содержится в главах 2-го тома (физико-химические и механические свойства чистых металлов, Теория и расчеты процессов горения) б-го тома (Чугун, Сталь, Цветные металлы и сплавы),5-го тома (Электрические и химико-механические способы размерной обработки металлов. Технология термической и химико-термической обработки металлов, Технология покрытий деталей машин, Технология производства металлоке-рамнческих деталей). Подробные данные по ряду вопросов можно найти в приведенных ниже литературных источниках. Так, например, общие законы химии и свойства химических элементов и их соединений изложены в источнике [29] основные положения органической химии и общие свойства органических соединений — в (9], [38] строение атома, свойства элементарных частиц, теория

[c.315]

Технология термической и химико-термической обработки металлов, Технология покрытий деталей машин, Технология производства металлоке-рамнческих деталей). Подробные данные по ряду вопросов можно найти в приведенных ниже литературных источниках. Так, например, общие законы химии и свойства химических элементов и их соединений изложены в источнике [29] основные положения органической химии и общие свойства органических соединений — в (9], [38] строение атома, свойства элементарных частиц, теория

[c.315]

В решениях XXVII съезда КПСС подчеркивается ведущая роль машиностроения в o yщe тв ieнин стратегии ускорения научно-технического прогресса. Уровень машиностроения определяет состояние технологии производства любой отрасли промышленности и сельского хозяйства, качество производимых товаров. Развитие машиностроения связано с совершенствованием теории механизмов и машин, изучающей процессы, происходящие в машинах при преобразовании энергии, обработке материалов и их транспортировании, переработке информации при управлении машинными комплексами ИТ. п. В теории механизмов и машин обосновывается выбор оптимальных параметров машин, определяются методы их рационального проектирования и расчета. Все это дает возможность создавать более совершенные и производительные машины, а также машины, соответствующие новым принципам работы.

[c.3]

п. В теории механизмов и машин обосновывается выбор оптимальных параметров машин, определяются методы их рационального проектирования и расчета. Все это дает возможность создавать более совершенные и производительные машины, а также машины, соответствующие новым принципам работы.

[c.3]

Разработка и производство унифицированных составных частей (деталей, сборочных единиц) является необходимой предпосылкой для широкого использования метода агрегатирования оборудования и аппаратуры при создании новых конструкций машин и приборов. На современном этапе научно-технического прогресса, характерного частой сменой изделий, изготавливаемых в производстве, широким развитием работ по созданию специального технологического оборудования, постоянным совершенствованием технологии производства, метод агрегатирования позволяет создавать новые конструкции машин и приборов на заданном техническом уровне и в весьма сжатые сроки. Метод агрегатирования при конструировании изделий машино- и приборостроения значительдю сокращает объем работ по проектированию, подготовке производства и освоению новых изделий в производстве за счет многократного использования унифицированных и стандартных деталей и сборочных единиц. Агрегатирование как метод конструирования широко используется при создании изделий не только основного, но и вспомогательного производства. Длительность подготовки производства нового изделия в значительной степени определяется временем, необходимым для разработки и изготовления штампов, пресс-форм, различных приспособлений, специального инструмента, средств контроля и другой оснастки и оборудования, именуемых изделиями вспомогательного производства. Разработка и изготовление технологической оснастки составляет по трудоемкости до 70% всех работ, связанных с технологической подготовкой производства нового изделия, а длительность этих работ доходит до 90% всего времени подготовки производства. При этом трудоемкость проектирования и изготовления технологической оснастки значительно больше, чем трудоемкость разработки того изделия, для изготовления которого она необходима. Требования к производительности, точности и качеству технологического оборудования и оснастки постоянно растут, что является следствием усложнения современной техники, повышения ее технических и эксплуа-

[c.

Агрегатирование как метод конструирования широко используется при создании изделий не только основного, но и вспомогательного производства. Длительность подготовки производства нового изделия в значительной степени определяется временем, необходимым для разработки и изготовления штампов, пресс-форм, различных приспособлений, специального инструмента, средств контроля и другой оснастки и оборудования, именуемых изделиями вспомогательного производства. Разработка и изготовление технологической оснастки составляет по трудоемкости до 70% всех работ, связанных с технологической подготовкой производства нового изделия, а длительность этих работ доходит до 90% всего времени подготовки производства. При этом трудоемкость проектирования и изготовления технологической оснастки значительно больше, чем трудоемкость разработки того изделия, для изготовления которого она необходима. Требования к производительности, точности и качеству технологического оборудования и оснастки постоянно растут, что является следствием усложнения современной техники, повышения ее технических и эксплуа-

[c. 32]

32]

На самоходных машинах, чтобы избежать применения моментного гидроцилиндра, используют ногда мехадиз-мы создания возвратно-поворотного движения. На рис. 68 изображены различные схемы механизмов, которые позволяют обеспечить поворотное движение более простыми с точки зрения технологии производства средствами. Схема на рис. 68в, используется для поворота колонки одноковшового навесного экскаватора, а схема на рис. 68, г — на валочно-трелевочных машинах для надвигания шины с пильной цепью. [c.202]

Величественный и славный путь пройден отечественным машиностроением за 50 лет после всемирно-исторической победы Великой Октябрьской социалистической революции. Это были годы широчайшего размаха в заводском строительстве, годы расцвета конструкторской деятельности и всестороннего совершенствования технологии производства машин. Бурное развитие научно-исследовательских и опытно-конструкторских работ сопутствовало и содействовало техническому творчеству советских машиностроителей. В итоге непрерывных полувековых усилий, направлявшихся и вдохновлявшихся Коммунистической партией, наша Родина ныне располагает мощным машиностроением, стояш им на уровне новейших достижений мировой техники.

[c.9]

В итоге непрерывных полувековых усилий, направлявшихся и вдохновлявшихся Коммунистической партией, наша Родина ныне располагает мощным машиностроением, стояш им на уровне новейших достижений мировой техники.

[c.9]

Выпуск металлорежущих станков в 1955 г. достиг 117 ООО шт., из них специальных и агрегатных 16 700, тяжелых уникальных 3000, нрецизион-ных 5500, автоматов и полуавтоматов 1520 [2]. Прогрессу автоматизации было посвящено в 1953 г. первое Всесоюзное совещание по автоматизации в машиностроении. В мае 1955 г. состоялось Всесоюзное совещание работников станкоинструментальной промышленности, которое отметило успехи в освоении новой техники и поставило задачи создания новых машин, материалов и совершенствования технологии производства машин. 14 июля 1955 г. [c.81]

Назовем систему динамической если распределения указанных выше сроков службы со временем изменяются. Очевидно, такое изменение может происходить непрерывно или скачкообразно во времени. Скачко.образ-ное изменение больше соответствует реальным объектам, так как конструктивные усовершенствования или изменения технологии производства новых машин происходят не непрерывно, а лишь в некоторые моменты времени. Поэтому при рассмотрении в дальнейшем задач, связанных с расчетом ожидаемого числа восстановлений (ремонтов или замен), а также ожидаемого наличия элементов в динамической системе, будем весь промежуток времени, для которого призводится расчет, разбивать на интервалы, в каждом из которых параметры распределения сроков службы вновь поступающих машин. практически постоянны.

[c.21]

Скачко.образ-ное изменение больше соответствует реальным объектам, так как конструктивные усовершенствования или изменения технологии производства новых машин происходят не непрерывно, а лишь в некоторые моменты времени. Поэтому при рассмотрении в дальнейшем задач, связанных с расчетом ожидаемого числа восстановлений (ремонтов или замен), а также ожидаемого наличия элементов в динамической системе, будем весь промежуток времени, для которого призводится расчет, разбивать на интервалы, в каждом из которых параметры распределения сроков службы вновь поступающих машин. практически постоянны.

[c.21]

При испытании машин и их отладке бывают очень сложные ситуации — не поддавайтесь неверию, изучайте недостатки машины — лучшей школы нет Стремитесь увлечься работой Развивайте в себе способность принимать быстрые и эффе1финишных операций, корригирования зубчатых колес позже к вам начнут обращаться за справками, за советами.

[c.32]

[c.32]На современном этапе научно-технической революции в материальном производстве создаются необходимые материальновещественные предпосылки для последующего крупного переворота во всех его элементах (в системе машин, в технологии производства, в структуре машиностроения и всего народного хозяйства). Одновременно существенные изменения происходят в профессионально-технической подготовке работников производства и в структуре совокупного работника. [c.100]

Современный этап разбития техники характеризуется интенсификацией производственных процессов, ужесточением эксплуатационных условий, увеличением единичных мощностей машин и оборудования, что обусловило разработку и применение высокопрочных конструкционных материалов. Вместе с тем, высокопрочные стали и сплавы, как правило, более склонны к коррозионно-механическому разрушению, в частности, коррозионной усталости, чем менее прочные, но термодинамически более стабильные металлы. Поэтому одной из важных задач борбы с коррозией является решение металлургической стороны проблемы, т. е. установление влияния природы, состава, строения металлов на их коррозионно-механическое разрушение с целью получения данных для оптимизации технологии производства конструкционных материалов.

[c.3]

е. установление влияния природы, состава, строения металлов на их коррозионно-механическое разрушение с целью получения данных для оптимизации технологии производства конструкционных материалов.

[c.3]

ВИДЫ ТРАНСМИССИЙ | |

Трансмиссия автомобиля Трансмиссия Ндп. Силовая передача | Совокупность агрегатов и механизмов автомобиля, передающих крутящий момент двигателя ведущим колесам и изменяющих крутящий момент и обороты по величине и направлению |

Механическая трансмиссия | Трансмиссия автомобиля, состоящая только из механических устройств |

Гидромеханическая трансмиссия | Трансмиссия автомобиля с механической и гидравлической передачей |

Гидрообъемная трансмиссия | Трансмиссия автомобиля с гидрообъемным преобразователем |

Электромеханическая трансмиссия | Трансмиссия автомобиля с электрической и механической передачами |

Ступенчатая трансмиссия | Трансмиссия автомобиля с фиксированным ступенчатым изменением передаточного числа |

Бесступенчатая трансмиссия | Трансмиссия автомобиля с бесступенчатым изменением передаточного числа |

Автоматическая трансмиссия | Трансмиссия автомобиля с автоматическим изменением передаточных чисел |

ВИДЫ СЦЕПЛЕНИЙ И ПРИВОДОВ СЦЕПЛЕНИЙ | |

Сцепление автомобиля Сцепление Ндп. | Механизм трансмиссий автомобиля, передающий крутящий момент двигателя и позволяющий кратковременно отъединить двигатель от трансмиссии и вновь их плавно соединить |

Фрикционное сцепление | Сцепление автомобиля, работающее с использованием сил трения |

Дисковое сцепление | Фрикционное сцепление, у которого рабочие поверхности ведущего и ведомого элементов плоские |

Центробежное сцепление | Фрикционное сцепление, у которого давление между ведущим и ведомым элементами осуществляется за счет центробежных сил |

Привод сцепления автомобиля Привод сцепления | Устройство для управления сцеплением автомобиля |

Механические привод сцепления | Привод сцепления автомобиля, включающий в себя только механические устройства |

Гидравлически привод сцепления | Привод сцепления автомобиля, включающий в себя гидравлическое устройство |

Электромагнитный привод сцепления | Привод сцепления автомобиля, включающий в себя электромагнитное устройство |

Усилитель привода сцепления автомобиля | Часть привода сцепления автомобиля, служащая для создания дополнительного усилия с целью облегчения управления сцеплением автомобиля |

Механический усилитель привода сцепления | Усилитель привода сцепления автомобиля с использованием механической энергии |

Вакуумный усилитель привода сцепления | Усилитель привода сцепления автомобиля с использованием энергии за счет вакуума |

Пневматический усилитель привода сцепления | Усилитель привода сцепления автомобиля с использованием энергии сжатого воздуха |

Гидравлический усилитель привода сцепления | Усилитель привода сцепления автомобиля с использованием энергии давления жидкости |

ВИДЫ КОРОБОК ПЕРЕДАЧ И ПРИВОДОВ ПЕРЕКЛЮЧЕНИЯ КОРОБОК передач | |

Коробка передач автомобиля Коробка передач Ндп. Коробка перемены передач | Агрегат трансмиссии автомобиля, преобразующий крутящий момент по величине и направлению |

Ступенчатая коробка передач | •Коробка передач автомобиля, в которой преобразование крутящего момента осуществляется шестернями |

Фрикционная коробка передач | Коробка передач автомобиля, в которой преобразование крутящего момента осуществляется фрикционными элементами |

Гидродинамическая коробка передач | Коробка передач автомобиля с гидротрансформатором |

Гидромеханическая коробка передач | Коробка передач автомобиля с гидротрансформатором и механической передачей |

Дополнительная коробка передач | Механизм трансмиссии автомобиля, расширяющий диапазон преобразования крутящего момента коробки передач автомобиля |

Делитель | Устройство для разбивки интервалов ступеней основного ряда передаточных чисел коробки передач автомобиля |

Раздаточная коробка | Механизм трансмиссии автомобиля, распределяющий крутящий момент между ведущими мостами автомобиля |

Механический привод переключения передач | Привод переключения передач, включающий в себя только механические устройства |

Пневматический привод переключения передач | Привод переключения передач, включающий в себя пневматические устройства |

Электропневматический привод переключения передач | Привод переключения передач, включающий в себя электрические и пневматические устройства |

ВИДЫ КАРДАННЫХ ПЕРЕДАЧ | |

Карданная передача автомобиля Карданная передача | Механизм трансмиссии автомобиля, состоящий из одного или нескольких карданных валов и карданных шарниров и предназначенный для передачи крутящего момента внутри трансмиссии между агрегатами, оси валов которых не совпадают и могут изменять свое положение |

Карданный вал Карданный шарнир Ндп. Гук | По ГОСТ 3485—46 Шарнир для соединения карданных валов, оси которых не совпадают или могут менять положение относительно друг друга |

Карданный шарнир равиых угловых скоростей | Карданный шарнир, у которого угловые скорости ведущего и ведомого валов равны между собой |

Карданный шарнир неравных угловых скоростей | Карданный шарнир, у которого при равномерной угловой скорости ведущего вала угловая скорость ведомого вала неравномерна |

Полный карданный шарнир | Карданный шарнир, имеющий определенные оси качания |

Полукарданный шарнир | Карданный шарнир, не имеющий определенных осей качания |

Упругий полукарданный шарнир | Полукарданный шарнир, передающий крутящий момент под углом за счет деформации упругого элемента |

Жесткий полукарданный шарнир | Полукарданный шарнир, передающий крутящий момент под углом за счет зазоров шлицевого или зубчатого соединения |

ВИДЫ ГЛАВНЫХ ПЕРЕДАЧ | |

Главная передача | Механизм трансмиссии автомобиля, преобразующий крутящий момент и расположенный перед ведущими колесами автомобиля |

Одинарная главная передача | Главная передача с одной парой зубчатых колес |

Коническая главная передача | Одинарная главная передача с коническими зубчатыми колесами |

Гипоидная главная передача | Одинарная главная передача с гипоидным зацеплением конических зубчатых колес |

Червячная главная передача | Одинарная главная передача с червяком и червячным колесом |

Двойная главная передача | Главная передача с двумя парами зубчатых колес |

Центральная двойная главная передача | Двойная главная передача, у которой обе пары зубчатых колес расположены в одном картере |

Разнесенная двойная главная передача | Двойная главная передача, у которого вторая пара зубчатых колес находится в приводе к каждому из ведущих колес |

Двухступенчатая главная передача | Главная передача, имеющая две переключаемые передачи с разными перемоточными числами |

ВИДЫ ДИФФЕРЕНЦИАЛОВ | |

Дифференциал автомобиля Дифференциал | Механизм трансмиссии автомобиля распределяющий подводимый к нему крутящий момент между выходным валами и позволяющий им вращаться с неодинаковыми скоростями |

Межколесный дифференциал | Дифференциал автомобиля, установленный между правым и левым ведущими колесами одной оси автомобиля |

Межосевой дифференциал | Дифференциал автомобиля, установленный между ведущими мостами автомобиля |

Межбортовой дифференциал | Дифференциал автомобиля, установленный между ведущими колесами с правой и левой сторон автомобиля |

Симметричный дифференциал | Дифференциал автомобиля, распределяющий крутящий момент между обходными валами при отсутствии их вращения относительно друг друга поровну |

Несимметричный дифференциал | Дифференциал автомобиля, распределяющий крутящий момент между обходными валами при отсутствии их вращения относительно друг друга не поровну |

Постоянно несимметричный дифференциал | Несимметричный дифференциал, распределяющий крутящий момент в постоянном отношении |

Конический дифференциал | Дифференциал автомобиля с коническими зубчатыми колесами |

Цилиндрический дифференциал | Дифференциал автомобиля с цилиндрическими зубчатыми колесами |

Блокируемый дифференциал | Дифференциал автомобиля с приспособлением, позволяющим включать жесткую связь между выходными валами |

Самоблокирующийся дифференциал | Дифференциал автомобиля, у которого неравенство моментов на выходных валах обеспечивается автоматически |

Дифференциал повышенного трения | Самоблокирующийся дифференциал, у которого неравенство крутящих моментов обеспечивается повышенным сопротивлением при вращении его деталей относительно друг друга |

ВИДЫ ВАЛОВ ВЕДУЩИХ К0ЛЕС | |

Вал ведущего колеса | Вал, передающий крутящий момент от дифференциала к ведущему колесу |

Полуось | Вал ведущего колеса, непосредственно соединяющий его с дифференциалом |

Полуразгруженная полуось | Полуось, у которой ступица ведущего колеса установлена на ее наружном конце, a подшипник расположен внутри картера ведущего колеса |

Разгруженная на 3/4 полуось | Полуось, у которой ступица ведущего колеса установлена на подшипнике, расположенном на картере ведущего моста |

Разгруженная полуось | Полуось, у которой ступица ведущего колеса установлена на двух подшипниках, расположенных на картере ведущего моста |

ВИДЫ НЕСУЩИХ СИСТЕМ | |

Несущая система автомобиля Несущая система | Остов автомобиля, к которому крепятся агрегаты автомобиля и который воспринимает действующие на него усилия |

Рама | Несущая система автомобиля, представляющая собой баночную конструкцию |

Хребтовая рама | Рама, состоящая из продольной балки с поперечинами |

Лонжеронная рама | Paма, состоящая из двух продольных балок с поперечинами |

Несущий кузов | Кузов, одновременно выполняющий функции несущей системы автомобиля |

Кузов с несущим основанием | Кузов с основанием, выполняющим функции несущей системы автомобиля |

ВИДЫ МОСТОВ | |

Мост автомобиля Мост | Агрегат автомобиля воспринимающий все виды усилий, действующих между колесами и подвеской |

Передний мост | — |

Задний мост | — |

Промежуточный мост | — |

Ведущий мост Ндл. | Мост автомобиля, колеса которого являются ведущими |

Управляемый мост | Мост, колеса которого являются управляемыми |

Разрезной мост | Мост, колеса которого имеют независимую подвеску |

ВИДЫ КОЛЕС АВТОМОБИЛЯ | |

Ведущее колесо | Колесо, передающее усилия и моменты, действующие между мостами автомобиля и опорной поверхностью, и подводимый от двигателя крутящий момент |

Ведомое колесо | Колесо, передающее усилия и моменты, действующие между мостами автомобиля и опорной поверхностью, кроме крутящего момента, подводимого от двигателя |

Управляемое колесо | Колесо, изменяющее направление движения автомобиля с помощью рулевого управленияi |

ВИДЫ ПОДВЕСОК АВТОМОБИЛЯ | |

Подвеска автомобиля Подвеска | Совокупность устройств, обеспечивающих упругую связь между несущей системой и мостами или колесами автомобиля, уменьшение динамических нагрузок на несущую систему я колеса и затухание их колебаний, а также регулирование положения кузова автомобиля во время движения |

Зависимая подвеска | Подвеска автомобиля, у которой перемещение одного колеса моста зависит от перемещения другого колеса |

Независимая подвеска | Подвеска автомобиля, у которой перемещение одного колеса моста не зависит от перемещения другого колеса моста |

Рычажная подвеска | Подвеска автомобиля, направляющее устройство которой представляет собой рычажный механизм |

Телескопическая подвеска | Подвеска автомобиля, направляющее устройство которой содержит телескопический механизм |

Рессорная подвеска | Подвеска автомобиля, в которой упругими элементами являются листовые рессоры |

Пружинная подвеска | Подвеска автомобиля, в которой упругими элементами являются винтовые и тарельчатые пружины |

Торсионная подвеска | Подвеска автомобиля, в которой упругими элементами являются торсионы |

Резиновая подвеска | Подвеска автомобиля, в которой упругими элементами являются резиновые детали |

Пневматическая подвеска | Подвеска автомобиля, в упругих элементах которой использован сжатый газ |

Гидропневматическая подвеска | Пневматическая подвеска автомобиля, из которой передача давления сжатому газу производится жидкостью |

Направляющее устройство подвески | Часть подвески автомобиля, определяющая характер перемещений колес относительно несущей системы автомобиля |

Упругий элемент подвески | Часть

подвески автомобиля, обеспечивающая

уменьшение динамических нагрузок,

. |

Гасящее устройство | Часть подвески автомобиля, обеспечивающая необходимое затухание колебаний кузова и колес автомобиля |

Амортизатор автомобиля Амортизатор | Часть подвески автомобиля, обеспечивающая затухание колебаний кузова автомобиля |

Амортизатор одностороннего действия | Амортизатор автомобиля, обеспечивающий затухание колебаний при движении колеса вниз относительно несущей системы автомобиля |

Амортизатор двухстороннего действия | Амортизатор автомобиля, обеспечивающий необходимое затухание колебаний при движении колеса вверх и вниз относительно несущей системы автомобиля |

Стабилизатор поперечной устойчивости | Часть подвески автомобиля, обеспечивающая взаимную связь между вертикальным перемещением колес одного моста |

Ограничитель подвески | Часть подвески автомобиля, ограничивающая перемещение колеса относительно несущей системы |

Верхний ограничитель подвески | Часть подвески автомобиля, ограничивающая перемещение колеса при движении его к несущей системе |

Нижний ограничитель подвески | Часть подвески автомобиля, огранивающая перемещение колеса при движении его от несущей системы |

ВИДЫ ШИН | |

Шина автомобиля | Эластичная часть колеса автомобиля, восстанавливаемая на его ободе и служащая для уменьшения динамической загрузки на колесо с целью повышения сцепления колеса с дорогой |

Пневматическая шина | Шина автомобиля, у которой эластичность создается за счет сжатого воздуха, заключенного в герметичной воздушной полости |

Камерная шина | Пневматическая шина, в которой воздушная полость образуется герметизирующей камерой |

Бескамерная шина | Пневматическая шина, в которой воздушная полость образуется шиной и ободом колеса |

Арочная шина | Пневматическая шина, профиль которой имеет форму арки |

Пневмокаток | Пневматическая шина с П-образным профилем |

ВИДЫ РУЛЕВОГО УПРАВЛЕНИЯ | |

Рулевое управление автомобиля Рулевое управление | Совокупность механизмов автомобиля, обеспечивающих его движение по заданному водителем направлению |

Рулевой механизм | Часть рулевого управления автомобиля, осуществляющая передачу усилий отводится к рулевому приводу |

Рулевой привод | Часть рулевого управления автомобиля, осуществляющая передачу усилий от рулевого механизма к управляемым колесам автомобиля |

Механический рулевой привод | Рулевой привод, включающий в себя только механические устройства |

Гидравлический рулевой привод | Рулевой привод, включающий в себя гидравлическое устройство |

Электрический рулевой привод | Рулевой привод, включающий в себя электрическое устройство |

Усилитель рулевого привода автомобиля Усилитель рулевого привода | Часть рулевого привода, служащая для создания дополнительного усилия с целью облегчения управления автомобилем |

Гидравлический усилитель рулевого привода | Усилитель рулевого привода автомобиля с использованием энергии давления жидкости |

Пневматический усилитель рулевого привода | Усилитель рулевого привода автомобиля с использованием энергии сжатого воздуха |

Рулевая трапеция | Часть рулевого привода автомобиля, обеспечивающая необходимое соотношение между углами поворота управляемых колес |

ВИДЫ ТОРМОЗНЫХ СИСТЕМ | |

Тормозная система автомобиля Тормозная система | Совокупность устройств для осуществления торможения автомобиля |

Рабочая тормозная система | Тормозная система автомобиля для регулирования скорости автомобиля и его остановки с необходимой эффективностью |

Стояночная тормозная система | Тормозная система автомобиля для удержания его неподвижным относительно дороги |

Вспомогательная тормозная система | Тормозная система автомобиля для длительного поддержания скорости движения постоянной или для ее регулирования |

Запасная тормозная система | Тормозная система автомобиля для остановки его с необходимой эффективностью при выходе из строя рабочей тормозной системы автомобиля |

Тормозной механизм автомобиля | Механизм для непосредственного создания и изменения искусственного сопротивления движению автомобиля |

Фрикционный тормоз | Тормозной механизм автомобиля, осуществляющий торможение за счет сил трения между его неподвижными и вращающимися деталями |

Дисковый тормоз | Фрикционный тормоз, в котором силы трения создаются на боковых поверхностях вращающегося диска |

Барабанный тормоз | Фрикционный тормоз, в котором силы трения создаются на внутренней поверхности вращающегося цилиндра |

Тормозной привод автомобиля | Совокупность устройств для передачи энергии от источника к тормозным механизмам и управления его в процессе торможения |

Механический тормозной привод | Тормозной привод автомобиля, включающий в себя только механические устройства |

Гидравлический тормозной привод | Тормозной привод автомобиля, в котором приводное усилие передается тормозной жидкостью |

Пневматический тормозной привод | Тормозной привод автомобиля, в котором приводное усилие передается сжатым воздухом |

Гидропневматический тормозной привод | Гидравлический тормозной привод с пневматическим источником энергии |

Электрический тормозной привод | Тормозной привод автомобиля, в котором приводное усилие передается электрическим током |

Усилитель тормозного привода | Часть тормозного привода, создающая дополнительное усилие для облегчения торможении |

Вакуумный усилитель тормозного привода | Усилитель тормозного привода с использованием энергии вакуума |

Гидравлический усилитель тормозного привода | Усилитель тормозного привода с использованием энергии давления жидкости |

Пневматический усилитель тормозного привода | Усилитель тормозного привода с использованием энергии давления сжатого воздуха |

Гидровакуумный усилитель тормозного привода | Усилитель тормозного привода с использованием энергии давления жидкости и энергии вакуума |

Разделитель гидравлического тормозного привода | Часть тормозного привода, отключающая поврежденные трубопроводы тормозной системы |

Аддитивные технологии в автомобильном производстве BMW

Наращивая объемы аддитивного производства | 3D-печать металлом: на пути к серийному выпуску | Аддитивные технологии в проекте крыльчатки водяного насоса для гоночных автомобилей

Наращивая объемы аддитивного производства

Немецкий автомобильный гигант BMW объявил о своем намерении открыть новый комплекс 3D-печати в целях дальнейшего внедрения этой технологии в производственные процессы. Возведение нового Комплекса аддитивного производства обойдется примерно в 10 миллионов евро, а расположится он в городке Обершляйсхайм к северу от Мюнхена. Открытие ориентировочно планируется на 2019 год.

Возведение нового Комплекса аддитивного производства обойдется примерно в 10 миллионов евро, а расположится он в городке Обершляйсхайм к северу от Мюнхена. Открытие ориентировочно планируется на 2019 год.

Комплекс аддитивного производства будет находиться в здании площадью более 6000 квадратных метров, где, как ожидается, разместятся до 80 ассоциированных компаний и более 30 промышленных систем для печати из металлов и пластиков. Главные задачи, которые будут решаться:

В гибридном спорткаре BMW i8 Roadster используются компоненты, напечатанные на 3D-принтере

Комплекс будет проверять на практике последние достижения в области 3D-печати, и, по сути, выполнять функции опытно-экспериментального производства. Он также обеспечит новый уровень междисциплинарного сотрудничества и обучения инженеров и проектировщиков на разных уровнях производственной цепочки BMW.

BMW уже успела занять лидирующие позиции в области внедрения технологий 3D-печати, открыв специализированный Центр аддитивного производства в Мюнхене. Это подразделение производит более 100 тысяч компонентов в год с применением технологии послойного наплавления (FDM), а также более продвинутых методов аддитивного производства из металлов (SLM). Предприятие выпускает широкий спектр продукции – от прототипов и уже не выпускаемых серийно деталей для классических автомобилей до мелких пластмассовых крепежных элементов и сверхсложных металлических деталей шасси.

Это подразделение производит более 100 тысяч компонентов в год с применением технологии послойного наплавления (FDM), а также более продвинутых методов аддитивного производства из металлов (SLM). Предприятие выпускает широкий спектр продукции – от прототипов и уже не выпускаемых серийно деталей для классических автомобилей до мелких пластмассовых крепежных элементов и сверхсложных металлических деталей шасси.

Гибкие накладки на большой палец руки, изготовленные аддитивным способом, предотвращают травматизм на производстве

По словам Йенса Эртеля, руководителя Центра аддитивного производства группы BMW, «новое подразделение станет важной вехой в применении аддитивного производства в группе BMW. Его команда сосредоточится на оценке новых и существующих технологий 3D-печати с использованием как пластиков, так и металлов, и доведении их до необходимого для серийного производства уровня зрелости. Задача состоит в том, чтобы обеспечить оптимальную технологию и производственную цепочку, как в случае изготовления отдельных компонентов, так и в случае производства небольших партий или даже крупномасштабного производства».

3D-печать металлом: на пути к серийному выпуску

BMW одной из первых среди автомобильных компаний напечатала партию из нескольких тысяч металлических деталей на 3D-принтере. Это были детали для модели BMW i8 Roadster. Мягкая складная крыша этого родстера имеет изготовленный аддитивным способом компонент из алюминиевого сплава с инновационным бионическим дизайном, повторяющим природные формы. Новое изделие имеет более высокую степень жесткости по сравнению с аналогом, изготовленным методом литья под давлением, а также меньший вес.

Помимо использования аддитивных технологий для изготовления прототипов и деталей для своей конечной продукции, BMW делает стратегические инвестиции в разработку новых технологий путем поддержки различных перспективных стартапов в области 3D-печати. Так, в сентябре 2016 года BMW i Ventures, венчурное подразделение группы BMW, вложила капитал в расположенную в Кремниевой долине компанию Carbon, которая сотрудничает с BMW начиная с 2015 года.

Так, в сентябре 2016 года BMW i Ventures, венчурное подразделение группы BMW, вложила капитал в расположенную в Кремниевой долине компанию Carbon, которая сотрудничает с BMW начиная с 2015 года.

В июне 2017 года группа BMW инвестировала средства в компанию Xometry, которая предлагает передовую онлайн-платформу для упрощения координации цепочки поставок между различными секторами. В том же году компания BMW оказала поддержку новаторской компании в области 3D-печати металлами Desktop Metal, которая теперь тесно сотрудничает с Центром аддитивного производства BMW.

Процесс 3D-печати

Аддитивные технологии в проекте крыльчатки водяного насоса для гоночных автомобилей

Будь то создание деталей для вертолета или целого автомобиля, технологии аддитивного производства уже много лет используются в транспортной отрасли, однако из-за высокой стоимости их промышленного применения затраты на создание с нуля единственной в своем роде детали редко оправдывали себя… до сих пор.

Благодаря последним разработкам в области аддитивного производства использование этих процессов приобретает смысл, когда речь идет о продуктах, которые либо выпускаются в ограниченном количестве, либо адаптируются под индивидуальные требования клиента при изготовлении каждого продукта.

Компоненты автомобилей, которые BMW создает аддитивным способом, имеют более высокую жесткость и меньший вес

BMW уже много лет входит в число компаний, которые обратились к аддитивным технологиям для претворения в жизнь своих концепций. Среди них – специальные гибкие накладки на большой палец руки, предотвращающие травматизм на производстве, создание спроектированных студентами концепт-каров и даже первые попытки напечатать на 3D-принтере биоразлагаемый концепт-кар.

Один из интересных проектов, реализованных BMW, – водяной насос с крыльчаткой, изготовленной с применением технологии аддитивного производства. Эта требующая высокой точности деталь гоночного автомобиля, которая почти постоянно работает в условиях повышенных нагрузок, изготавливается из алюминиевого сплава и прекрасно показала себя за годы использования в жестких условиях автомобильных гонок. По словам представителей компании, «все компоненты насосов работают безупречно, подтверждая (нашу) ведущую роль в том, что касается методов аддитивного производства».

Эта требующая высокой точности деталь гоночного автомобиля, которая почти постоянно работает в условиях повышенных нагрузок, изготавливается из алюминиевого сплава и прекрасно показала себя за годы использования в жестких условиях автомобильных гонок. По словам представителей компании, «все компоненты насосов работают безупречно, подтверждая (нашу) ведущую роль в том, что касается методов аддитивного производства».

Для создания крыльчатки водяного насоса инженеры компании используют технологию селективного лазерного плавления (SLM), которая обеспечивает создание физического объекта путем последовательного наложения слоев расплавляемого лазером металлического порошка с шагом в 0,05 мм.

Новая крыльчатка водяного насоса для серии гоночных автомобилей DTM производится по технологии селективного лазерного плавления

В отличие от большинства других доступных сегодня технологий потребительской 3D-печати, технология SLM позволяет получать прочные металлические детали, способные выдержать самые жесткие условия эксплуатации, от вертолетных полетов до автомобильных гонок.

Что касается крыльчатки водяного насоса BMW, то эта деталь является частью высокопроизводительного силового агрегата, для которого работа под полной нагрузкой может составлять до 70 процентов от общего времени эксплуатации. Учитывая экстремально высокие требования, предъявляемые к производительности гоночного автомобиля, в 2010 году команда инженеров BMW разработала цельнометаллическую крыльчатку водяного насоса взамен предыдущей пластиковой детали — и им не пришлось об этом жалеть.

«Технология позволяет вносить в конструкцию шестилопастной крыльчатки центробежного насоса такие изменения, которые потребовали бы гораздо больших усилий при использовании других методов производства, — говорят представители компании. — Применение нового метода позволило добиться идеальной аэродинамики компонента для гоночной серии DTM. Во-вторых, не требуется использовать сложные инструменты или пресс-формы, что делает ориентированное на спрос производство более экономичным».

Кроме того, возможность кастомизации объекта перед печатью позволила компании вносить необходимые изменения в форму крыльчатки по мере доработки других элементов конструкции автомобиля и двигателя. Планируется, что данная деталь будет и дальше производиться с использованием технологии SLM, для использования в гоночных автомобилях DTM и производимых под заказ автомобилях Z4 GT3.

Перевод с английского. По материалам сайта www.3ders.org

Статья опубликована 30.05.2018 , обновлена 29.04.2021

Технологии производства масштабных моделей автомобилей

Материалы и технологии при производстве масштабных моделей автомобилей

Первые экземпляры уменьшенных копий моделей автомобилей появились в самом начале 20-го века в Германии. Все они делались исключительно вручную. Себестоимость производства была очень высокой, поэтому масштабные модели автомобилей могли себе позволить купить только богатые люди.

По мере распространения по всему миру экземпляров таких моделей, а также ростом интереса людей ко всему, что связано с автомобилями, копии настоящих машин стали привлекать всё больше внимания со стороны разных слоёв населения. Производителям осталось только предложить недорогие модели.

В 1914 году в Америке было организовано первое производство моделей Ford T литых из олова с помощью пресс-форм. Так появились первые недорогие и массовые масштабные модели авто.

В разные годы при производстве металлических деталей моделей применялись олово и свинец, однако, с появлением новых сплавов и открытием современных методов процесса производства, стал применяться сплав цинка.

Первые прозрачные «стёкла», выполненные из пластмассы, у масштабных моделей автомобилей 1:43 появились в 1956 году. Позднее модели стали более детализованы, появились вращающиеся колёсики с подвеской на пружинах, стали открываться капот и багажник.

Чуть позже производители и вовсе пошли на компромисс между детализацией и максимальным количеством движущихся деталей. Если для детей требуется зрелищность и более интересны модели с максимумом открывающихся частей, то для коллекционеров важна степень детализации модели.

Если для детей требуется зрелищность и более интересны модели с максимумом открывающихся частей, то для коллекционеров важна степень детализации модели.

Сплав цинка, алюминия и меди (ЦАМ), сплав цинка, алюминия, меди и магния (ZAMAC), жесть (холоднокатаная отожжённая листовая сталь), резина, пластмасса — это основные материалы, из которых делаются масштабные модели.

Рассмотрим более подробно процесс создания любой масштабной модели, которую Вы можете увидеть, посетив наш интернет-магазин моделей 1:43.

Производство масштабных моделей автомобилей

Всё начинается с покупки лицензии у завода производителя конкретной модели автомобиля, которую компания-производитель хочет выпускать в уменьшенном масштабе. Затем, в дело вступает исследовательский центр, изготавливающий по чертежам уменьшенные копии деталей, узлов и собирает первый опытный образец будущей модели автомобиля 1:43. Этот образец ещё называется мастер-моделью. Потом снимаются формы с каждой детали мастер-модели. Этот процесс подготовки к производству может занимать от трёх месяцев до полугода.

Этот процесс подготовки к производству может занимать от трёх месяцев до полугода.

Далее размещается на заводе заказ на производство тиража моделей. В последнее время большинство мировых фирм-производителей предпочитают размещать заказы в Китае, потому что там дешёвая рабочая сила и льготы со стороны государства. Тем не менее, мировые производители сохраняют былое качество, осуществляя постоянный контроль над производством и качеством выпускаемых моделей.

Производство деталей моделей осуществляется литьевым способом или методом гальванопластики. Остановимся на этих методах чуть подробнее.

Если используется литьё по выплавляемым моделям, то пресс-форму делают цельной, в которой запрессовывают легкоплавкую модель детали, выплавляемую в горячей воде после застывания формы. Оставшиеся оболочки прокаливают и заливают металлом. Такой способ литья позволяет получить коллекционные модели автомобилей любой массы, толщены и с высокой точностью размеров, а также чистотой поверхности 4-6 класса. Благодаря литью по выплавляемым моделям сокращается объём механической обработки моделей и снижается стоимость.

Благодаря литью по выплавляемым моделям сокращается объём механической обработки моделей и снижается стоимость.

Литьё деталей будущих масштабных моделей осуществляют несколькими способами. При статической заливке расплавленный металл или пластмасса, из которой чаще всего сделаны днище машины, стёкла, фары, приборная панель и другие мелкие детали, заливается в полость формы до полного заполнения и там застывает. При литье под давлением пресс-форма из горячей камеры заполняется расплавленным сплавом на основе цинка или олова-свинца под давлением 7-20МПа, создаваемым сжатым воздухом или поршнем. Эти сплавы обладают низкой температурой плавления и хорошей жидкотекучестью, поэтому обеспечиваются достойные параметры отливок. Единственный недостаток литья под давлением заключается в возможном повреждении детали при отделении от пресс-формы.

Если применяется гальванопластика или простое гальваническое покрытие модели детали, то поверхность модели покрывается слоем металла при температуре 40-45 градусов в специальной гальванопластической ванне, представляющая собой модифицированную гальваническую ванну. Этим технологическим процессом делаются детали сложной формы и одинаковой толщиной стенок, а расход металла рациональный, нет угара и скрапа. Например, таким способом хромируются бамперы и другие сверкающие детали моделей машин.

Этим технологическим процессом делаются детали сложной формы и одинаковой толщиной стенок, а расход металла рациональный, нет угара и скрапа. Например, таким способом хромируются бамперы и другие сверкающие детали моделей машин.

Цинковые сплавы при естественном старении уменьшаются в размерах, поэтому, чтобы зафиксировать размеры, детали масштабных моделей после плавки подвергают термообработке — отжигу.

Готовые детали кузова покрываются грунтовкой и окрашиваются. Если на детали машины требуется нанести дополнительные изображения, например, отличительные знаки гоночной машины, то такие рисунки наносятся с помощью деколя или тамповки.

Деколь — это переводной рисунок, который переносится на масштабную модель автомобиля после замачивания в теплой воде или под механическим воздействием. Такой рисунок при желании можно удалить с поверхности модели без повреждения основного слоя краски.

Тамповка — этот способ сродни обычному процессу проставления простой печати на документы. Силиконовая подушечка переносит чернильный оттиск изображения с металлической пластины с гравировкой изображения глубиной в 1 микрон. Сейчас методом тамповки можно наносить восьмицветные изображения. Рисунок, созданный этим способом, проникает в базовый слой краски, и удалить его нельзя, не повредив основной слой краски.

Силиконовая подушечка переносит чернильный оттиск изображения с металлической пластины с гравировкой изображения глубиной в 1 микрон. Сейчас методом тамповки можно наносить восьмицветные изображения. Рисунок, созданный этим способом, проникает в базовый слой краски, и удалить его нельзя, не повредив основной слой краски.

Сборка модели из готовых деталей осуществляется на основе кузова, к которому посредством пластмассовых креплений фиксируются более мелкие детали, например, стёкла, дворники, зеркало заднего вида, приборная панель, фары, стоп-сигналы, капот, багажник и двери. Одновременно собирается днище кузова, на котором устанавливаются сиденья. Теперь остаётся только совместить кузов с дверцами и днище модели машины или при помощи защёлок, или болтиками.

Готовые масштабные модели автомобилей 1:43, упаковываются в коробочки, доставляются к нам, в наш магазин моделей 1:43, а уже потом к Вам, нашим клиентам.

Технология производства наклеек на авто: основные способы и отличия

Автомобильные наклейки, в отличие от обычных, обладают рядом особенностей. Они дольше сохраняют яркость и насыщенность цвета, не подвержены быстрому отклеиванию и более устойчивы к внешним воздействиям. В нашей типографии такие изделия создаются на специальном печатном оборудования с применением инновационных технологий и материалов.

Они дольше сохраняют яркость и насыщенность цвета, не подвержены быстрому отклеиванию и более устойчивы к внешним воздействиям. В нашей типографии такие изделия создаются на специальном печатном оборудования с применением инновационных технологий и материалов.

Для качественной печати наклейки на авто изготавливаются двумя основными способами:

- полноцветной печатью с нанесением наклейки на кузов;

- плоттерной резкой виниловой пленки и нанесением на поверхность машины посредством аппликации.

Выбор используемых материалов и способа изготовления осуществляется в зависимости от особенности рекламных изображений, которые необходимо нанести на автомобиль.

Плоттерные наклейки

Такой тип наклеек делает путем вырезания изображения на клейкой виниловой пленке режущим плоттером (его часто называют также каттером). Плоттером управляет компьютерная программа, благодаря которой он полностью повторяет макет и вырезает его по контурам.

Чаще всего данный способ выбирают для создания наклеек, состоящих из текста или легких, простых одноцветных изображений. Чтобы сделать наклейку цветной, ее элементы вырезают из пленок разных оттенков и собирают подобно мозаике или аппликации. Плоттерная резка незаменима при создании рекламных объявлений. Небольшие информационные сообщения с номером телефона и коротким текстом по цене выгоднее изготовить плоттером, поскольку такой метод является наиболее дешевым и экономичным. Но из-за обилия большого числа маленьких элементов нанести и удалить плоттерную наклейку может быть довольно трудно.

Чтобы сделать наклейку цветной, ее элементы вырезают из пленок разных оттенков и собирают подобно мозаике или аппликации. Плоттерная резка незаменима при создании рекламных объявлений. Небольшие информационные сообщения с номером телефона и коротким текстом по цене выгоднее изготовить плоттером, поскольку такой метод является наиболее дешевым и экономичным. Но из-за обилия большого числа маленьких элементов нанести и удалить плоттерную наклейку может быть довольно трудно.

Полноцветные наклейки

Способ полноцветной печати автомобильных наклеек гораздо сложнее и дороже, чем плоттерная резка. Здесь изображение не вырезается, а наносится на пленку специальными красками широкоформатной печатью. Изготовление таких наклеек очень похоже на печать с помощью обычного принтера. Но разница заключается не только в размере печатного устройства, но и в используемых красках. Такие красители гораздо более стойкие и яркие, меньше подвержены выгоранию и практически не теряют оттенки.

Очень сложную по цветовому решению наклейку помогает сделать полноцветная печать. Сегодня именно этот способ является наиболее распространенным в сфере наружной рекламы. Нанесение такой наклеек на автомобили и транспорт называется брендирование.

Сегодня именно этот способ является наиболее распространенным в сфере наружной рекламы. Нанесение такой наклеек на автомобили и транспорт называется брендирование.

Наклейки из перфорированной пленки

Использовать перфорированный материал для создания автомобильных наклеек начали не так давно. Особенность перфорированной пленки состоит в том, что при ее нанесении на стекло с одной стороны оно сохраняет прозрачность. Достигается этот эффект благодаря тому, что пленку покрывают мелкие отверстия. На одну сторону наносится изображение, тогда как обратная остается прозрачной. После нанесения рекламы из такой пленки, снаружи изображение воспринимается целиком и полностью, а изнутри автомобиля стекло чуть затемняется, словно легкое тонирование.

Поверхностный слой пленки блокирует исходящий из кабины машины свет, и именно поэтому изображение мы видим цельным. Кроме того, перфорированные пленки используют и для нанесения рекламы на стеклянные здания.

Как наносить наклейку?

Перед оклеиванием автомобиль необходимо вымыть, а поверхности, на которые будут нанесены наклейки, следует обезжирить и просушить. Делается это для того, чтобы наклейка хорошо приклеилась и дольше держалась.

Делается это для того, чтобы наклейка хорошо приклеилась и дольше держалась.

Желательно также не мыть машину на автомойках около двух-трех дней – именно столько времени требуется, что клеевой слой полностью высох.

При заказе того или иного способа печати наклеек наши специалисты подробно расскажут, какой вариант лучше всего выбрать в вашем конкретном случае. А дизайнеры компании выполнят макет в самые короткие сроки. Если же вы хотите, чтобы на машине появилось какое-то определенное изображение, то мы сможем решить эту проблему и в данном случае.

Основы технологии производства автомобилей — Русские Блоги

Основная концепция процесса

1.

Процесс производства автомобилей①Основной производственный процесс (обработка деталей, изготовление заготовок, термическое

обработка, сборка …)

② Вспомогательный производственный процесс (производство кинетической энергии и оборудования)

③Процесс производства услуг (транспортировка, хранение, продажа, послепродажное обслуживание)

④Производственный процесс производства и техническая подготовка

2.

Процесс: Процесс непрерывной обработки одним или группой рабочих на рабочем месте или на единице оборудования

Процесс: Процесс непрерывной обработки одним или группой рабочих на рабочем месте или на единице оборудованияОн также включает такие понятия, как установка, рабочее положение и рабочие шаги.

- В процессе может быть одна или несколько установок.Если есть требование допуска положения, его следует обрабатывать за одну установку.

- Чем меньше установок, тем лучше. Использование многопозиционных зажимов может сократить время загрузки и разгрузки заготовки, повысить производительность и уменьшить ошибки позиционирования.

- Использование нескольких инструментов для одновременной обработки нескольких поверхностей называется (а) составным этапом.

3. Как получить размер заготовки

① Метод пробной резки: низкая производительность, что проверяет технический уровень рабочих. Подходит для обработки одной или нескольких заготовок.

②Метод статической регулировки: высокая производительность и стабильность размеров. Подходит для случаев с большой производительностью.

③ Метод инструмента фиксированного размера: высокая производительность, точность обрабатываемого размера зависит от инструмента. Подходит для разных случаев.

④ Активный и автоматический метод контроля измерений: высокая производительность и стабильность размеров. Подходит для случаев с большой производительностью.

4. Как получить форму заготовки.

①Траекторный метод (метод профилирования: высокая производительность, подходит для деталей с большой производительностью и сложной формы)

②Метод инструмента формования

③ Метод конверта (разделен на мгновенное сердцебиение и отсутствие мгновенного сердцебиения)

5. Экономическая точность обработки и шероховатость поверхности.

Уровень допуска и шероховатость поверхности, которые могут быть гарантированы при нормальных производственных условиях (стандартное оборудование, стандартные рабочие, стандартное время)

- Значение допуска размера обработанной поверхности невелико, шероховатость поверхности также мала, и обратное не всегда верно.

6. Производственная программа: объем производства и график работы предприятия в плановом периоде.

7. Тип производства автомобилей определяется конструктивными особенностями и правилами производства автомобильных запчастей.

Тип производства:

① Производство штучных изделий (например, пробное производство новых продуктов)

② Массовое производство (например, легкие и средние грузовики)

③ Массовое производство (например, автомобили)

Два зажима заготовки и зажим для станка

Зажим включает в себя позиционирование и зажим.

1. Контрольный показатель

Тесты можно разделить на тесты дизайна и тесты процесса.

Тесты производительности включают тесты процесса, тесты позиционирования, тесты измерений и тесты сборки.

2. Метод зажима заготовки

① Метод выравнивания и зажима (прямое выравнивание и выравнивание по поперечной линии)

Производительность низкая, а точность позиционирования зависит от уровня технологии. Подходит для штучного мелкосерийного производства.

Подходит для штучного мелкосерийного производства.

② Зажим специальных приспособлений для станков

Обеспечение точности обработки, повышение производительности, снижение трудоемкости рабочих и расширение технологического диапазона станков.

3. Специальное приспособление для станка состоит из трех необходимых частей: позиционирующего элемента, зажимного устройства и зажимного устройства.

4. Приспособления для специальных станков делятся на приспособления модульные и групповые.

Характеристики модульной арматуры: гибкая и изменяемая конструкция, короткий цикл проектирования и сборки, длительное многократное использование комплектующих, но низкая жесткость. В основном подходит для штучного мелкосерийного производства.

5. Принцип шеститочечного позиционирования (см. Учебник).

6. Опорная плоскость ограничивает три степени свободы, которые обычно называют основной опорой; опорная пластина ограничивает две степени свободы, которые обычно называют направляющей опорой; опорный гвоздь ограничивает одну степень свободы, которая обычно называется опорой тяги.

- Самонесущий: ограничьте только одну степень свободы

- Вспомогательная опора только увеличивает жесткость опоры заготовки, не ограничивая степень свободы

- Коническая оправка ограничивает пять степеней свободы; оправка с натягом ограничивает четыре степени свободы; оправка с посадкой с зазором с уступом ограничивает пять степеней свободы

7. Недостаток и чрезмерное позиционирование

8. Ошибка позиционирования: включая ошибку несовпадения эталона и ошибку смещения эталона.

Принцип одной трети: значение ошибки позиционирования меньше или равно 1/3 допуска детали, что считается соответствующим требованиям.

9. Зажимное устройство включает устройство источника усилия, зажимной элемент и промежуточный механизм передачи усилия. Зажим должен иметь хорошие характеристики самоблокировки.

Три метода обработки поверхности автозапчастей

1.

Три элемента количества резки: Скорость резания, подача, величина обратного резания2.

Токарную обработку можно разделить на черновую, получистовую, чистовую и чистовую токарную обработку.

Токарную обработку можно разделить на черновую, получистовую, чистовую и чистовую токарную обработку.Черновая токарная обработка: низкая точность, низкая скорость резания, большая подача и обратный инструмент

Тонкое точение: высокая точность, высокая скорость резания, небольшая подача и обратная резка

3. Сравнение бурения, развальцовки и развёртывания.

4. Протяжка получистовая. Во избежание поломки протяжки из-за изгибающего момента торцевая поверхность должна быть ограничена только одной степенью свободы. Опорный элемент протяжного приспособления имеет сферическую самонесущую форму.

5. Бесцентровое шлифование (см. Учебник)

6. Отделка и отделка (см. Учебник)

Четыре качества обработки

1. Точность обработки: точность размеров, точность формы, точность положения

2. Качество поверхности

①Особенности размеров и формы поверхности: шероховатость, волнистость, направление волокон, дефекты.

② Физико-химические свойства поверхности: деформационное упрочнение, остаточное внутреннее напряжение, изменение металлографической структуры.

3. Различные факторы, влияющие на точность обработки.

Ошибка, вызванная технологической системой

①Станок: прямолинейность рельса станка, ось вращения шпинделя и жесткость станка.

②Инструменты: изготовление, износ, жесткость

Жесткость станка включает в себя контактную жесткость сопрягаемых частей, жесткость слабых частей, жесткость соединительных частей и зазор между частями.

Термическая деформация технологической системы

Тепло резки, тепло трения и тепло передачи, внешний источник тепла

Внутреннее напряжение заготовки

Усилие резания: внутреннее давление при избыточном давлении; тепло при резке: внутреннее давление при избыточном давлении

- Принудительная вибрация и самовозбуждающаяся вибрация не исчезнут сами по себе, но самовозбуждающаяся вибрация исчезнет после остановки резки.

- Меры: повысить жесткость технологической системы, выбрать правильные параметры инструмента и добавить устройство снижения вибрации.

Меры по снижению внутреннего напряжения: рациональное проектирование структуры деталей, обработка старением, разделение крупных и мелких деталей и т. Д.

6. Вопросы, требующие внимания при регламентации процесса обработки.

①Три карты и одна картинка

②Принцип выбора грубых и точных реперов

③ Основание для выбора метода обработки

④Разделение и задача стадии обработки

⑤Выбранный процесс концентрируется, а процесс разбрасывается

⑥Определите технологический запас

⑦Определите временную квоту

Какие технологии революционизируют производство автомобилей?

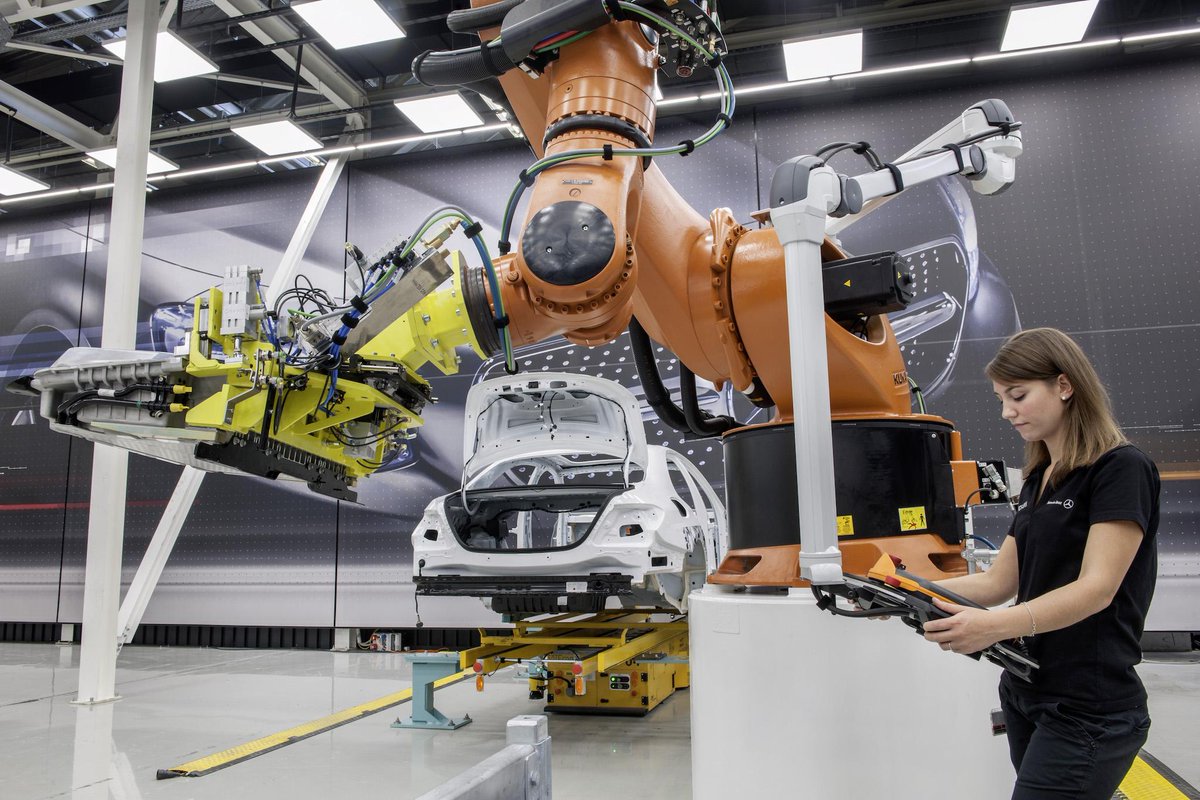

Автомобильная промышленность переживает серьезные преобразования. Волна новых технологий из-за пределов отрасли — особенно технологии Индустрии 4.0 — начинает значительно влиять на рабочие процессы в отрасли.

Какие технологии революционизируют производство автомобилей?

Меган Рэй Николс | Научное образование

Одновременно с этим новые разработки в отрасли, такие как тенденции к электрификации и автономным транспортным средствам, побуждают производителей адаптироваться и вкладывать еще больше ресурсов в исследования и разработки транспортных средств.

Эти технологии проектирования и производства, скорее всего, изменят автомобильную промышленность в течение следующего десятилетия.

Автономные и полуавтономные транспортные средства

Автономные автомобили, которые используют технологию искусственного интеллекта и специальные бортовые датчики для самостоятельного управления автомобилем, часто считаются следующим крупным достижением в истории автомобилестроения. Однако перед технологиями стоят серьезные проблемы, которые могут сделать полностью автономные транспортные средства непрактичными в ближайшем будущем.

Полевые испытания показали, что технологии еще предстоит пройти долгий путь. Несколько громких происшествий побудили некоторых производителей замедлить или прекратить работы с автономными транспортными средствами. Uber, например, в конце 2020 года выделил свое подразделение по производству беспилотных автомобилей в стартап.

В результате некоторые производители вместо этого сосредотачиваются на полуавтономных транспортных средствах. Они используют ИИ для поддержки человека-водителя, а не для полного контроля над транспортным средством. BMW, например, собирается выпустить автомобиль с условными функциями автономного вождения в 2021 году.

Они используют ИИ для поддержки человека-водителя, а не для полного контроля над транспортным средством. BMW, например, собирается выпустить автомобиль с условными функциями автономного вождения в 2021 году.

Эти приложения технологии менее амбициозны, но они могли бы быть более реалистичными в качестве коммерческого аргумента.

3D-печать

Производители экспериментируют с новыми деталями, изготовленными с использованием промышленных 3D-принтеров — инструментов аддитивного производства, которые могут создавать новые конструкции, с которыми сталкиваются субтрактивные методы производства.

В автомобильной промышленности 3D-печать позволяет создавать более сложные органические конструкции, которые могут быть легче или прочнее обычных компонентов.

Некоторые производители также используют 3D-печать, чтобы предлагать изготовление деталей по запросу. Такой подход может упростить производство запасных частей и более длительную поддержку устаревших автомобилей — возможно, спустя много времени после того, как исходная модель будет снята с производства.

Электрификация

Растущий потребительский спрос на электромобили и гибриды — в сочетании с увеличением государственных инвестиций в инфраструктуру электромобилей — означает, что крупные автопроизводители начинают очень серьезно относиться к электрификации транспортных средств.

Одно исследование, проведенное компанией Jabil, предоставляющей производственные услуги, показало, что 48% автопроизводителей «стремятся стать лидерами рынка полностью электрических транспортных средств». Ожидаемые запуски от крупных автопроизводителей, похоже, соответствуют этим ожиданиям. В 2021 году мы увидим ряд новых электромобилей от ведущих производителей отрасли, таких как Audi Q4 e-tron и BMW i4.

Мы также увидим электромобили от растущего числа стартапов, пытающихся проникнуть в отрасль — Bollinger B1, Byton M-Byte и Rivian RT1 будут выпущены в 2021 году.

На данный момент дорогостоящая технология, лежащая в основе электромобилей, означает, что они останутся предметом роскоши. Однако крупные производители агрессивно подходят к исследованиям и разработкам в области электротехники. Достижения в технологии электромобилей могут вскоре привести к снижению затрат.

Однако крупные производители агрессивно подходят к исследованиям и разработкам в области электротехники. Достижения в технологии электромобилей могут вскоре привести к снижению затрат.

В любом случае, электрификация, вероятно, будет приобретать все большее значение для будущего отрасли, поскольку потребители продолжают требовать более экологичных альтернатив газовым автомобилям.

Промышленность 4.0 Технологии