Технология производства сливок: Какие этапы производства превращают молоко в сливки

Какие этапы производства превращают молоко в сливки

Что такое сливки, какое сырье необходимо для их приготовления, какие технологические процессы на предприятиях превращают молоко в сливки.

Сливки — молочный продукт. В повседневной жизни сливки могут использоваться как для приготовления блюд, так и в чистом виде. Их регулярное употребление приносит пользу организму.

Как получают сливки

Делать сливки можно как дома, так и на специально оборудованных производствах. Для этого закупается молоком оптом.

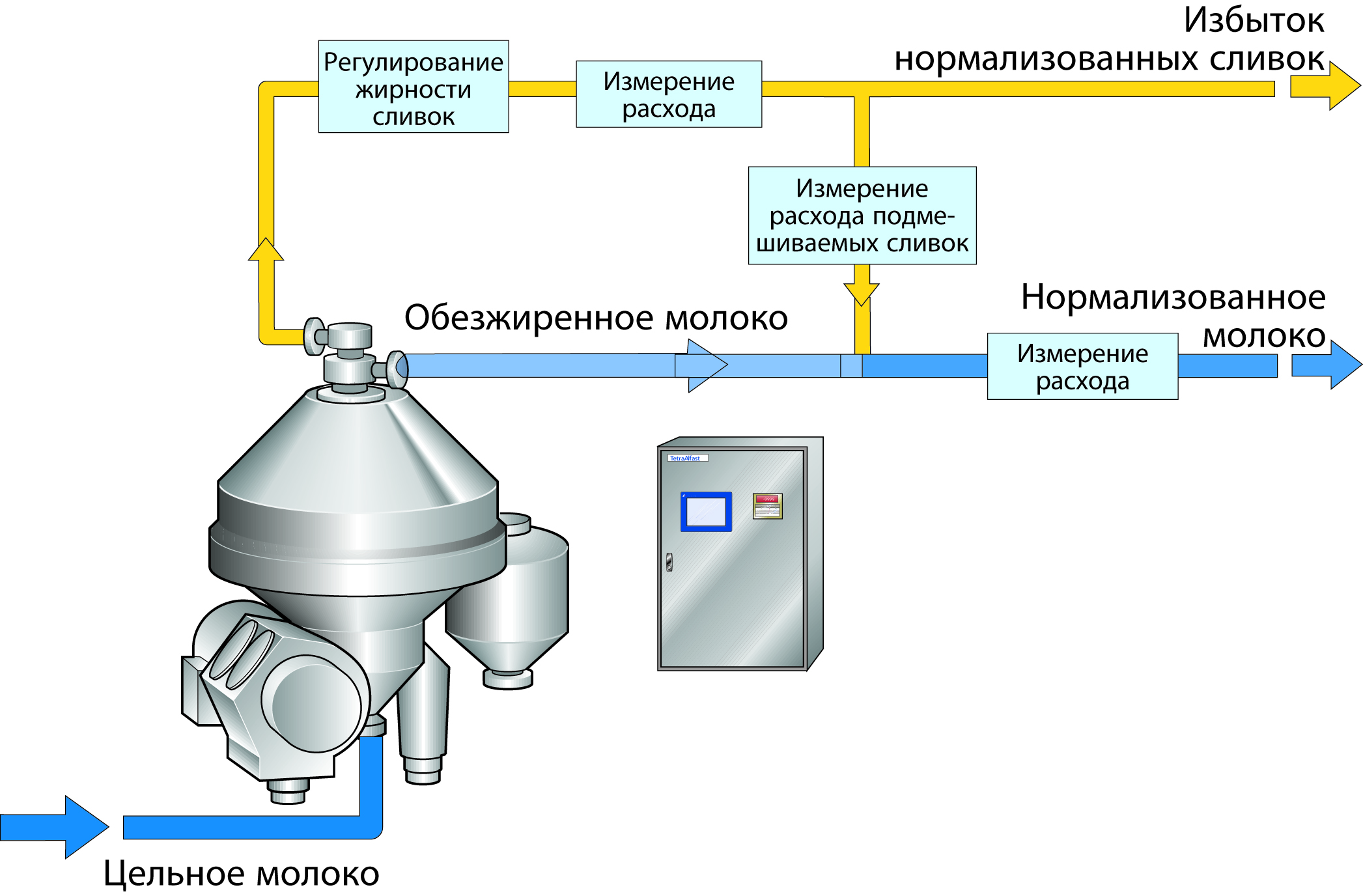

Сливки — верхний слой молока, содержащий жиры. Достаточно одного часа, чтобы начался процесс отстаивания сливок. За это время жиры начинают подниматься и образовывать наверху слой. Всё это занимает много времени, так как жировые шарики за час в среднем перемещаются на 1 сантиметр. С целью ускорения отстаивания и для производства сливок в промышленных масштабах на предприятиях используются центрифуги. Весь процесс состоит из четырех этапов:

- Поступление и подготовка сырья.

- Сепарирование молока и нормализация сливок. На этом этапе происходит разделение на жирную часть (сливки) и обезжиренное молоко (обрат), а также очистка от всех ненужных примесей. Это осуществляется при помощи центрифуги.

- Деодорация, гомогенизация, пастеризация и охлаждение. Суть всех этих процессов заключается в уничтожении неприятного запаха (дезодорирование), придании однородности — гомогенизации и уничтожении всех микроорганизмов, которые ускоряют процесс порчи (пастеризация). Пастеризованные сливки готовы к употреблению, их охлаждают и отправляют на линию розлива.

- Подготовка к продаже и транспортировка. С соблюдением всех необходимых условий сливки упаковываются в специальную обработанную тару и доставляются в магазины.

Хранятся сливки с соблюдением определенного температурного режима.

Хранятся сливки с соблюдением определенного температурного режима.

Хорошие сливки — это результат использования качественного сырья. У нас можно всегда купить молоко оптом. Мы гарантируем продажу продукции наивысшего качества.

Технология производства сливок

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ

ФЕДЕРАЦИИ

РОСТОВСКИЙ ГОСУДАРСТВЕННЫЙ ЭКОНОМИЧЕСКИЙ УНИВЕРСИТЕТ «РИНХ»

ФАКУЛЬТЕТ КОММЕРЦИИ И МАРКЕТИНГА

КАФЕДРА ТОВАРОВЕДЕНИЯ И ЭКСПЕРТИЗЫ ТОВАРОВ

КУРСОВАЯ РАБОТА

по дисциплине: «Технология отраслей промышленности»

Тема: «Технология производства сливок»

Разработал:

Консультант:  Шепелев А.Ф.

Шепелев А.Ф.

г. Ростов – на – Дону

2013

Содержание

Введение

1. Характеристика сырья…………………………

2. Технология производства сливок……………………………………..9

2.1. Характеристика этапов процесса производства сливок………..12

2.2.1. Приёмка сырья………………………………………………….12

2.2.2.Очистка молока…………………………………………………..

2.2.3. Сепарирование ………………………………………………….17

2.2.4.Нормализация………………………………

2.2.5.Пастеризация………………………………

2.2.6.Гомогенизация……………………………

2.2.7.Стерилизация………………………………

3. Упаковка,

маркировка и хранение сливок. Требования

к качеству…25

Заключение

Список литературы

Введение

Сливки

представляют собой жирную часть коровьего

молока. В них содержится (%): воды – 59-82,2;

белков – 2,5-3; жира –37, лактозы – 3-4, золы

– 0,4-0,6; витамины – А, D, Е, РР, С, группы

В. Энергетическая ценность – 118 –

337 кКал/100 г продукта. Они хорошо усваиваются

организмом человека, а содержащиеся в

них лецитин препятствует отложению солей

в кровеносных сосудах. Жир находится

в эмульгированном состоянии. Используют

сливки в лечебном и профилактическом

питании.

В них содержится (%): воды – 59-82,2;

белков – 2,5-3; жира –37, лактозы – 3-4, золы

– 0,4-0,6; витамины – А, D, Е, РР, С, группы

В. Энергетическая ценность – 118 –

337 кКал/100 г продукта. Они хорошо усваиваются

организмом человека, а содержащиеся в

них лецитин препятствует отложению солей

в кровеносных сосудах. Жир находится

в эмульгированном состоянии. Используют

сливки в лечебном и профилактическом

питании.

Сливки используются в качестве полуфабриката для получения сметаны и масла. В связи с этим тема курсовой работы актуальна.

Целью данной курсовой работы является изучение технологии производства сливок.

В данной курсовой работе рассматривается:

— характеристика

сырья для производства сливок;

— процессы производства

пастеризованных и

— требования к качеству сливок.

Сливки подразделяют :

По содержанию жира на 1%, 8%, 20%, 33% и 35%-й жирности. Изготавливают

также пластические (высокожирные) сливки

жирностью от 73 до 83% для технологических

целей.

По виду тепловой обработки сливки бывают пастеризованными и стерилизованными.

По способу производства: натуральные (полученные путем сепарирования цельного коровьего молока) и восстановленные из сухих сливок.

Ассортимент сливок:

Питьевые сливки производятся различной степени жирности, пастеризованными и стерилизованными.

Сливки с различными наполнителями – кофе, какао-порошком – производятся в основном 10% жирности с использованием стабилизатора агара.

Взбитые готовые сливки производятся с помощью стабилизаторов, они могут изготовляться с различными наполнителями.

Молочная консервная промышленность производит сухие сливки и сгущенные сливки .

Растительные сливки не содержат молочного жира, производятся на основе растительных жиров.

1. Характеристика сырья

Сырьем для получения сливок

может служить свежее натуральное молоко,

сухие сливки и пластические сливки жирностью

73%.

Молоко – это натуральный ценный продукт, включающий все вещества, необходимые для жизни и развития организма в течение длительного времени. Молоко повышает усвояемость пищи, содержит все необходимые питательные вещества в легкоперевариваемой форме и сбалансированном соотношении.

Состав молока: вода – 85–89 %, белки (казеин, альбумин, глобулин) – 2,7–3,8 %, жиры –4,2%, углеводы (лактоза) – 4,5–5 %, минеральные вещества (более 50 элементов: кальций, фосфор, магний, калий и др.) – около 1 %, ферменты, витамины (А, D, Е, К, группы B, С), незначительное количество гормонов. Энергетическая ценность молока 50–85 ккал (210–357 кДж).

Технология подготовки молока

После выдаивания молоко фильтруют

и охлаждают. На молочном заводе молоко

проверяют по органолептическим показателям

качества, кислотности и содержанию жира.

Затем очищают от механических примесей

и нормализуют по жиру – снижают или повышают

содержание жира путем добавления нежирного

молока (обрат) или сливок, после чего гомогенизируют. Чтобы получить гигиенически безопасное

молоко и молочные продукты с продолжительным

сроком хранения, необходима тепловая

обработка молока для уничтожения микроорганизмов

и разрушения ферментов.

Чтобы получить гигиенически безопасное

молоко и молочные продукты с продолжительным

сроком хранения, необходима тепловая

обработка молока для уничтожения микроорганизмов

и разрушения ферментов.

Существует два способа тепловой обработки молока:

-пастеризация;

-стерилизация.

Пастеризация молока бывает трех видов:

-длительная обработка- осуществляется при температуре 63 °С в течении 30 мин;

-кратковременная – 72 °С, 15–30 с;

-моментальная – 85 °С, без выдержки.

Пастеризованное молоко выпускается жирностью 1,5 %, 2,5 %, 3,2 %, 3,5 % и 6 %.

Стерилизация молока проводится в таре в автоклавах

-при температуре 104 °С на протяжении 45 мин;

-при температуре 109 °С – 30 мин;

-при температуре 120°С–20 мин.

Стерилизация молока может осуществляться в потоке (без тары) при ультразвуковых температурах (UНТ) – 140–142°С 2 с.

UНТ-стерилизация является

более дорогим и эффективным (максимально

сохраняются витамины и другие БАВ) способом

тепловой обработки молока, применяется

на молочных кухнях для приготовления

детского питания.

Затем молоко охлаждают и разливают в асептических условиях.

Содержание жира в стерилизованном молоке: 0,5 %, 1,5 %, 1,8 %, 2 %, 2,5 %, 3,2 %, 3,5 %, 4 %, 6 %. Выпускается стерилизованное молоко длительного хранения (с жирностью 1,5 % и 3,5 %), получаемое путем высокотемпературной обработки молока в течение 4 с, а затем резкого охлаждения.

Пороки, или недостатки молока, возникают в результате:

-недоброкачественности кормов,

-неправильной технологии обработки,

-нарушения условий и

сроков хранения и других

Различают следующие пороки:

Пороки вкуса:

-кислый вкус дают молочнокислые бактерии или бактерии кишечной палочки;

-прогорклым вкусом обладает длительно хранившееся при низких температурах молоко за счет деятельности ферментов липазы, а также молоко последних дней лактации;

-горький вкус – жизнедеятельность гнилостных пептонизирующих бактерий и наличие полыни в кормах животных;

- неприятные специфические

привкусы дают крапива, чеснок, лук, репа,

редька и т. д., присутствующие в кормах;

д., присутствующие в кормах;

- соленый вкус – при заболеваниях вымени;

-металлический привкус возникает из-за взаимодействия молока с металлами тары;

-салистый привкус – при хранении молока на свету происходит окисление молочного жира;

-дымный привкус и запах – пережог бумаги при склейке швов пакета.

Пороки цвета дают пигментирующие бактерии, вызывающие покраснение, посинение и пожелтение молока. Иногда пожелтение молока – результат попадания крови (болезнь животного).

Пороки запаха – специфические запахи кормов либо антисанитарные условия помещений для животных (хлевный, тухлый и др.).

Пороки консистенции:

-густую консистенцию образуют молочнокислые бактерии;

-слизистую или тягучую – слизеобразующие бактерии;

- брожение и пена – это результат деятельности бактерий кишечной палочки;

-свертывание при нагревании даже при низкой кислотности вызывают бактерии, выделяющие сычужный фермент;

-расслоение молока наблюдается

при замерзании, когда нарушается его

коллоидное состояние.

Экспертиза качества молока

Товарная экспертиза при исследовании качества данного продукта пользуется следующими показателями.

1. Органолептические: внешний вид, цвет, запах, консистенция, вкус.

2. Физико-химические показатели: массовая доля жира, лактозы и белка, влаги и сухого вещества, плотность, вязкость, кислотность и чистота молока, размеры кристаллов молочного сахара, определение способа тепловой обработки, выявление наличия ксенобиотиков (посторонних веществ), например низина и пестицидов.

3. Микробиологические: определение редуктазы, общего количества бактерий, бактерий группы кишечной палочки.

Молозивное молоко, полученное в течение 7 дней после отела и стародойное молоко – 7–10 дней перед прекращением доения, не используются.

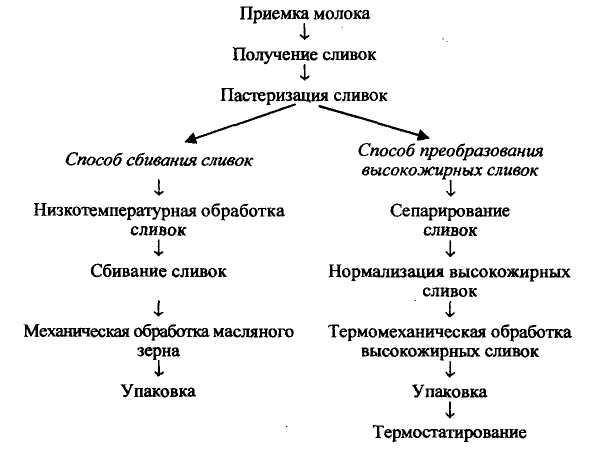

2. Технология производства сливок

Рассмотрим технологию производства

пастеризованных и стерилизованных сливок,

отметив характерные особенности технологических

процессов данных видов сливок.

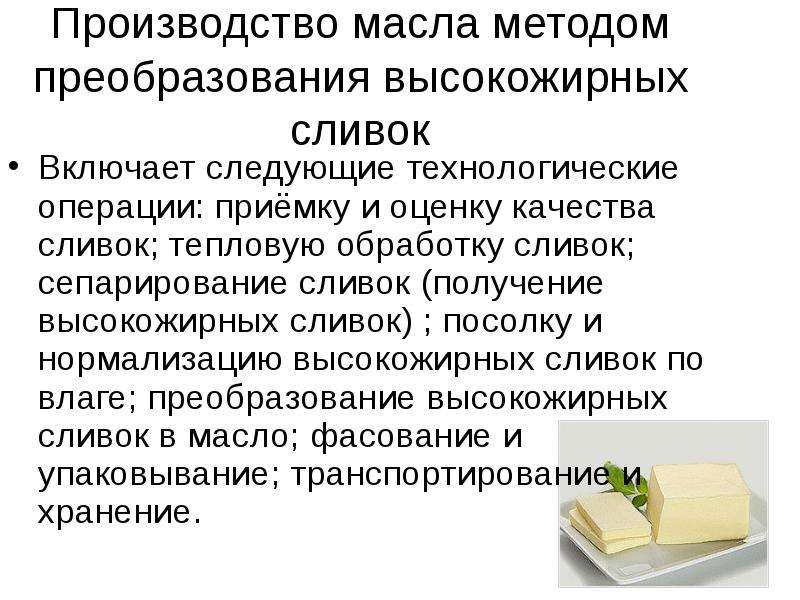

Технологический процесс производства пастеризованных сливок состоит из следующих операций:

- Приемка и подготовка сырья.

- Нормализация сливок.

- Пастеризация.

- Охлаждение.

- Розлив.

- Упаковывание.

- Маркирование.

- Хранение.

Первые две операции

связаны с приемкой и

Нормализацию

сливок проводят в двух

-если массовая доля

жира в сливках выше

-если массовая доля

жира в сливках ниже

Сливки гомогенизируют

при давлении 5–10 МПа и температуре

60-80 . Затем их пастеризуют: сливки с массовой

долей жира 10% — при 80

°С ; 20 и 30% при 85 °С с выдержкой 15-20 с. Пастеризованные

сливки охлаждают до температуры не выше

6 °С и направляют на розлив и упаковывание.

Хранят сливки не более 24 ч при температуре

3-6°С.

Затем их пастеризуют: сливки с массовой

долей жира 10% — при 80

°С ; 20 и 30% при 85 °С с выдержкой 15-20 с. Пастеризованные

сливки охлаждают до температуры не выше

6 °С и направляют на розлив и упаковывание.

Хранят сливки не более 24 ч при температуре

3-6°С.

Процесс производства стерилизо

- приемка сырья,

- очистка и охлаждение сырья,

- внесение солей-стабилизаторов,

- сепарирование,

- нормализация,

- пастеризация,

- предварительный нагрев сливок,

- деаэрация,

- гомогенизация,

- стерилизация,

- охлаждение,

- упаковывание и маркирование.

Стерилизованные сливки вырабатывают с массовой долей жира 10% при одно- или двухступенчатой стерилизации и однократной стерилизации в потоке с упаковкой в асептических условиях.

При одноступенчатой стерилизации

сливки пастеризуют при температуре 90

°С , гомогенизируют при давлении 11-17 МПа,

охлаждают до 65-70°С и разливают в тару. Режим стерилизации сливок в стерилизаторах

периодического действия следующий: нагрев

до 117 °С в течение 15 минут, стерилизация

при этой же температуре – 25 минут и охлаждение

до 20

°С в течение 35 минут.

Режим стерилизации сливок в стерилизаторах

периодического действия следующий: нагрев

до 117 °С в течение 15 минут, стерилизация

при этой же температуре – 25 минут и охлаждение

до 20

°С в течение 35 минут.

При двухступенчатой

стерилизации сливки

В настоящее

время предприятия отрасли

Молоко, предназначенное

для выработки сливок, очищают

на сепараторах- Если термоустойчивость

молока по алкогольной пробе ниже III группы,

добавляют соли-стабилизаторы в количестве

до 0,05% в виде водных растворов. После их

внесения молоко перемешивают на менее

15 минут и проверяют термоустойчивость,

которая должна быть не ниже III группы

по алкогольной пробе. Раствор солей-стабилизаторов

вносят в сырое или пастеризованное молоко

перед сепарированием. Молоко с добавками

солей-стабилизаторов хранить не рекомендуется.

Если термоустойчивость

молока по алкогольной пробе ниже III группы,

добавляют соли-стабилизаторы в количестве

до 0,05% в виде водных растворов. После их

внесения молоко перемешивают на менее

15 минут и проверяют термоустойчивость,

которая должна быть не ниже III группы

по алкогольной пробе. Раствор солей-стабилизаторов

вносят в сырое или пастеризованное молоко

перед сепарированием. Молоко с добавками

солей-стабилизаторов хранить не рекомендуется.

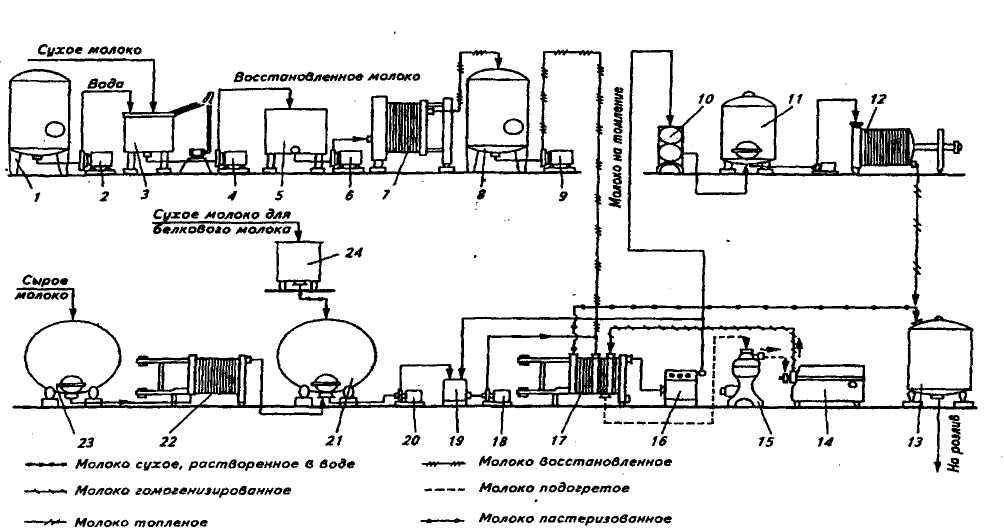

1.2.1. Сливки пастеризованные . Промышленные технологии производства молочных продуктов

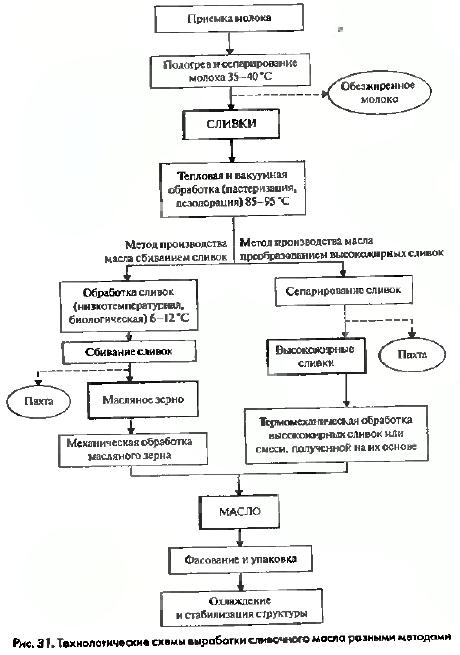

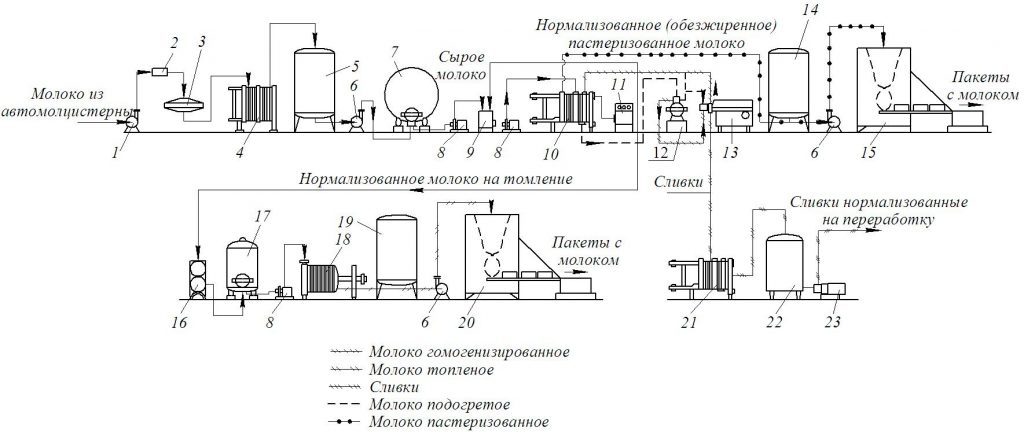

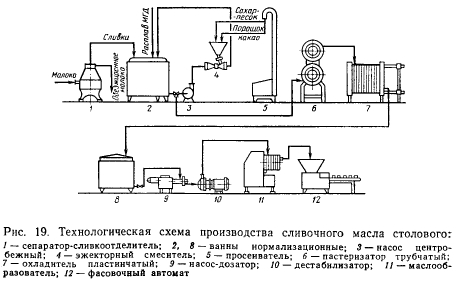

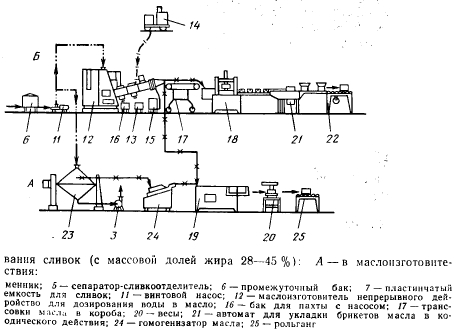

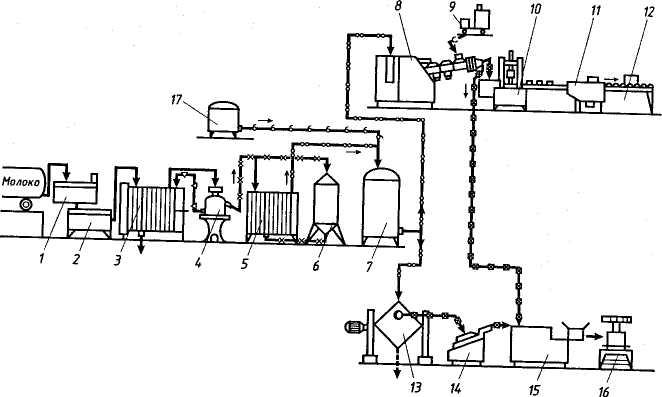

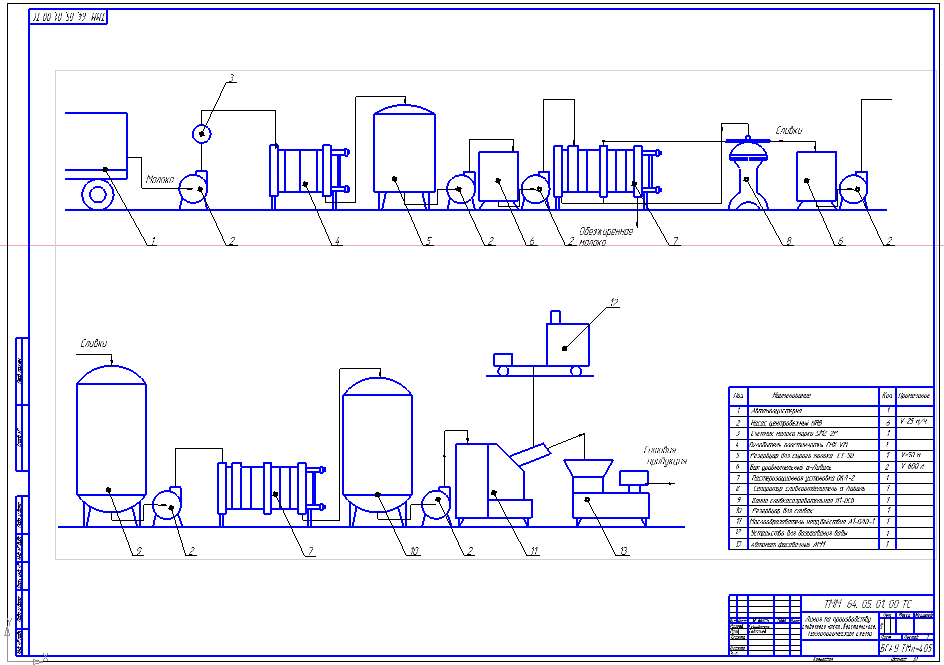

Выработка сливок пастеризованных ведется по единой схеме с использованием одинакового оборудования. Технологический процесс производства пастеризованных сливок аналогичен таковому пастеризованного молока (рис. 1.6).

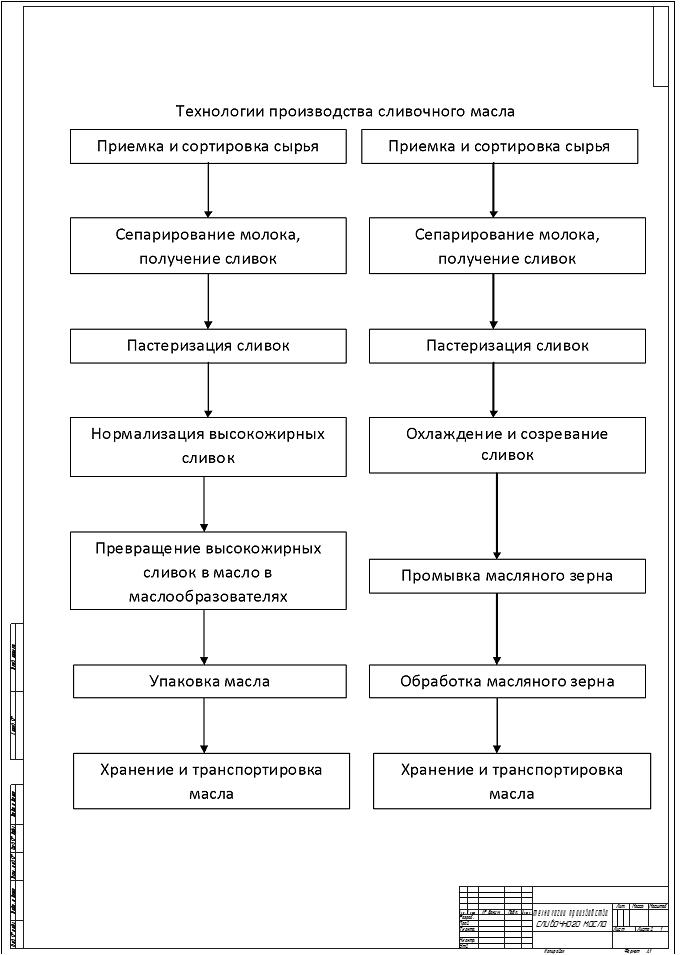

Рис. 1.6. Технологическая схема производства пастеризованных сливок

Сырьем для выработки сливок может служить: молоко коровье заготовляемое не ниже II сорта; сливки свежие кислотностью не более 16 °T, обезжиренное молоко кислотностью не более 19 °Т, сливки сухие распылительной сушки высшего сорта, сливки пластические, молоко сухое обезжиренное распылительной сушки. Из компонентов составляется нормализованная смесь необходимой жирности. Пластические сливки предварительно разрезают и расплавляют в горячем молоке при t > 60 °C, чтобы не вытапливался жир. Сухие сливки и молоко вначале растворяют в подогретой до 45–50 °C воде, затем фильтруют и смешивают с остальными компонентами. Нормализованные сливки гомогенизируют. Сливки 10–20 %-ной жирности гомогенизируют при давлении 10–15 МПа и 45–85 °C, 35 %-ной жирности – при давлении 5–7,5 МПа. Пастеризацию сливок 10 %-ной жирности проводят при 80 ± 2 °C с выдержкой 15–20 с, сливки 15, 20 и 35 %-ной жирности – при 87 ± 2 °C с выдержкой 15–30 с. Сливки охлаждают до 6 °C, упаковывают в потребительскую или в транспортную тару. Сливки должны храниться при температуре не более 6 °C, с негерметичной укупоркой – не более 36 ч, с герметичной – не более 72 ч.

Из компонентов составляется нормализованная смесь необходимой жирности. Пластические сливки предварительно разрезают и расплавляют в горячем молоке при t > 60 °C, чтобы не вытапливался жир. Сухие сливки и молоко вначале растворяют в подогретой до 45–50 °C воде, затем фильтруют и смешивают с остальными компонентами. Нормализованные сливки гомогенизируют. Сливки 10–20 %-ной жирности гомогенизируют при давлении 10–15 МПа и 45–85 °C, 35 %-ной жирности – при давлении 5–7,5 МПа. Пастеризацию сливок 10 %-ной жирности проводят при 80 ± 2 °C с выдержкой 15–20 с, сливки 15, 20 и 35 %-ной жирности – при 87 ± 2 °C с выдержкой 15–30 с. Сливки охлаждают до 6 °C, упаковывают в потребительскую или в транспортную тару. Сливки должны храниться при температуре не более 6 °C, с негерметичной укупоркой – не более 36 ч, с герметичной – не более 72 ч.

Сливочные напитки

Для расширения ассортимента и повышения питательной ценности к сливкам добавляют различные вкусовые и ароматические вещества: сахар, какао, кофе, плодово-ягодные наполнители. В нашей стране получили распространение сливочные напитки с какао и кофе.

В нашей стране получили распространение сливочные напитки с какао и кофе.

При производстве сливочных напитков сливки получают сепарированием молока. Они должны содержать не более 20 % жира. При приготовлении сливочного напитка с какао для стабилизации какао-порошка добавляют водный раствор агара.

Подготовленные сливки подогревают до 50–60 °C. Сахарный песок, предварительно растворенный в равном количестве горячих сливок, вводят в подогретые сливки. Затем добавляют сироп какао или кофейную вытяжку, раствор агара или агароида. Смесь тщательно перемешивают и нагревают до 85–87 °C. При этой температуре ее гомогенизируют при давлении 9,8–11 МПа и охлаждают до 4–6 °C. Сливочные напитки разливают в бутылки или пакеты.

Вкус продукта должен быть чистым, сладким, с характерным привкусом сливок, аромат продукта обусловлен добавлением какао или кофе, цвет должен быть обусловлен цветом наполнителей, равномерный по всей массе, консистенция однородная, в меру вязкая. Готовые напитки хранят при t не более 6 °C и не более 12 ч с момента выпуска.

Взбитые сливки

Из сливок, содержащих не менее 35 % жира, вырабатывают взбитые сливки с добавлением сахара, какао, плодово-ягодных сиропов. Технологический процесс производства взбитых сливок протекает следующим образом. Сахар-песок растворяют в равном количестве сливок, подогретых до 30–40 °C, сироп фильтруют и вносят в сливки температурой 35–40 °C. Какао-порошок вводят в смесь в виде сиропа, который готовят на сливках 60–70 °C. Полученный сироп фильтруют и пастеризуют при 85–90 °C в течение 30 мин. Готовый сироп вносят в сливки с температурой 50–65 °C. Шоколадный сироп можно вносить и в созревшую смесь из сливок, сахара и стабилизаторов перед взбиванием. Для этого после пастеризации его охлаждают до 3–5 °C.

Агар промывают в проточной воде и набухший вносят в небольшое количество сливок (1 кг агара на 10 кг сливок), нагревают до 90–95 °C при непрерывном перемешивании. Горячий раствор агара фильтруют и доливают в смесь, нагретую до 60–65 °C. Агароид добавляют в сухом виде непосредственно в смесь 40–45 °C. Сливки с наполнителями пастеризуют при 62–70 °C 30 мин или при 85–87 °C 5 мин. Затем смесь гомогенизируют при давлении 7,5–9,0 МПа и охлаждают до 3–5 °C. Смесь созревает при 3–5 °С в течение 14–16 ч. Ее взбивают при 3–5 °C на взбивальной машине, применяемой для взбивания теста для вафель. Взбитость готового продукта должна быть 80–100 %. Сливки фасуют в стеклянные банки или другую тару из полимерных материалов массой нетто 100 г.

Сливки с наполнителями пастеризуют при 62–70 °C 30 мин или при 85–87 °C 5 мин. Затем смесь гомогенизируют при давлении 7,5–9,0 МПа и охлаждают до 3–5 °C. Смесь созревает при 3–5 °С в течение 14–16 ч. Ее взбивают при 3–5 °C на взбивальной машине, применяемой для взбивания теста для вафель. Взбитость готового продукта должна быть 80–100 %. Сливки фасуют в стеклянные банки или другую тару из полимерных материалов массой нетто 100 г.

Плодово-ягодные сиропы вводят в сливки в конце взбивания небольшими порциями. Взбитые сливки хранят при t не более 6 °C не более 20 ч с момента выработки.

Данный текст является ознакомительным фрагментом.

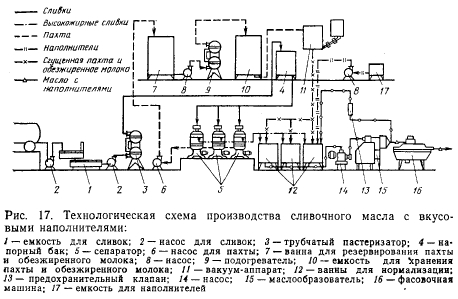

Продолжение на ЛитРесТехнология производства сливочного масла

Технология производства сливочного масла

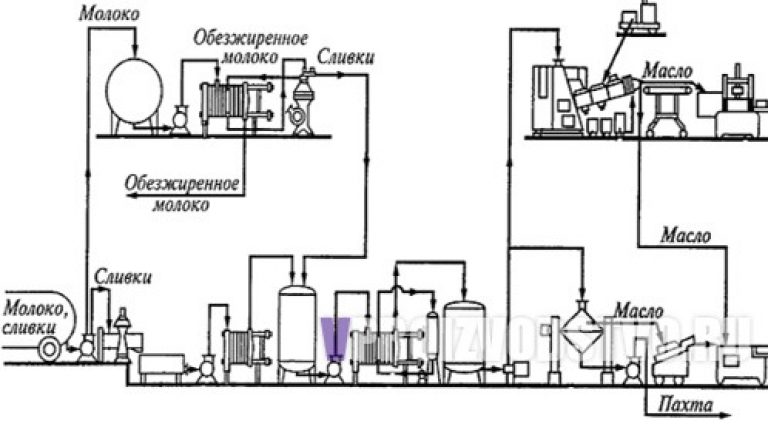

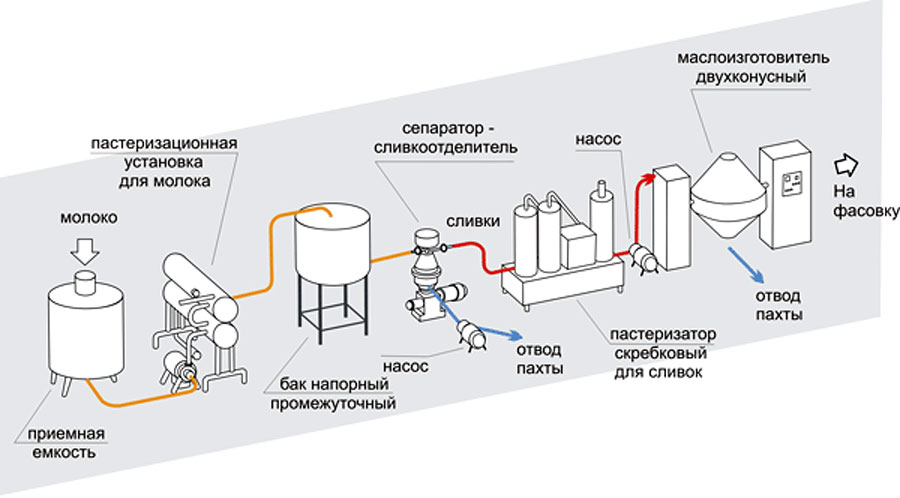

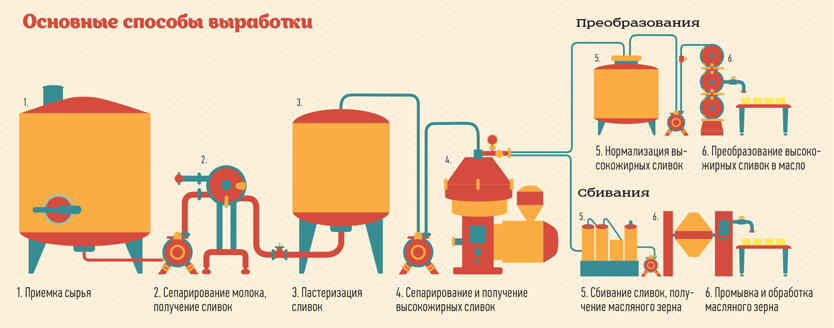

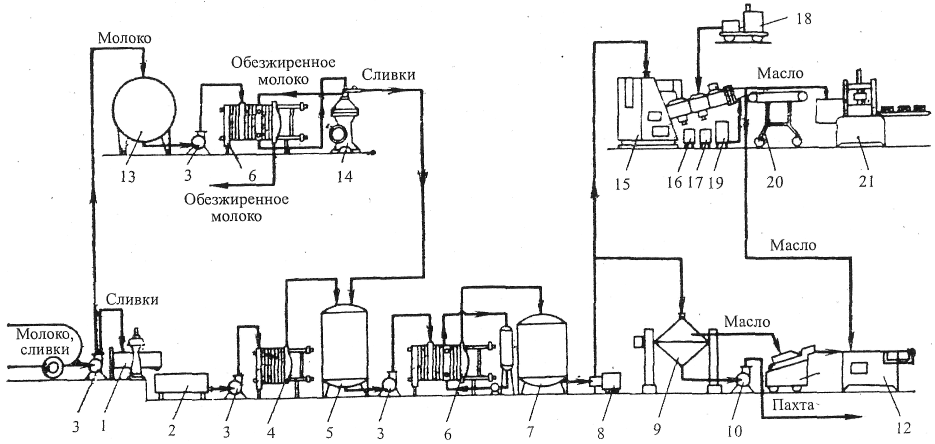

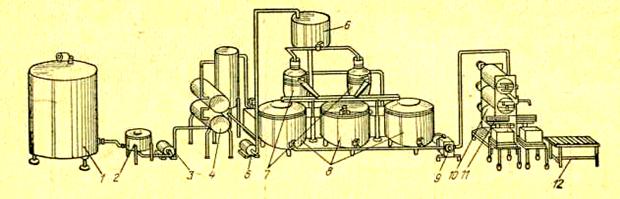

Молоко, предназначенное для сепарирования, идет на подогрев, с целью снижения вязкости молока, что способствует высшей степени обезжиривания. Процесс сепарирования предусматривает выделение сливок, жирностью не менее 32% и обезжиренного молока. Полученные сливки перекачивают в ванну длительной пастеризации для их созревания, понимая под этим термином отвердевание молочного жира. Только при наличии в сливках отвердевшего молочного жира можно при сбивании сливок получить масляное зерно, обеспечить хорошую консистенцию сливочного масла и нормальный отход жира в пахту. При температуре сливок 1-3°С — продолжительность созревания летом — 2 часа, зимой — 1 час, при температуре сливок 4-8°С — продолжительность созревания летом — 4 часа, зимой — 2 часа. Согласно заданному режиму производства часть сливок идет на сбивание, с целью получения сливочного масла, часть на созревание сметаны, т.е. охлаждение сливок с внесенными заквасками до температуры сквашивания. Сквашивание сливок в зависимости от температуры продолжается 14-16 часов. В первые 3 часа производится перемешивание сливок через каждый час, а затем их оставляют в покое до конца сквашивания.

Процесс сепарирования предусматривает выделение сливок, жирностью не менее 32% и обезжиренного молока. Полученные сливки перекачивают в ванну длительной пастеризации для их созревания, понимая под этим термином отвердевание молочного жира. Только при наличии в сливках отвердевшего молочного жира можно при сбивании сливок получить масляное зерно, обеспечить хорошую консистенцию сливочного масла и нормальный отход жира в пахту. При температуре сливок 1-3°С — продолжительность созревания летом — 2 часа, зимой — 1 час, при температуре сливок 4-8°С — продолжительность созревания летом — 4 часа, зимой — 2 часа. Согласно заданному режиму производства часть сливок идет на сбивание, с целью получения сливочного масла, часть на созревание сметаны, т.е. охлаждение сливок с внесенными заквасками до температуры сквашивания. Сквашивание сливок в зависимости от температуры продолжается 14-16 часов. В первые 3 часа производится перемешивание сливок через каждый час, а затем их оставляют в покое до конца сквашивания. Конец сквашивания определяют по нарастанию кислотности до 65°Т в летнее время и 80-85°Т в зимнее. Для охлаждения и созревания сметаны используют также ванны длительной пастеризации. При быстром охлаждении заквашенных сливок до 5-6°С процесс созревания можно сократить до 6-8 часов.

Конец сквашивания определяют по нарастанию кислотности до 65°Т в летнее время и 80-85°Т в зимнее. Для охлаждения и созревания сметаны используют также ванны длительной пастеризации. При быстром охлаждении заквашенных сливок до 5-6°С процесс созревания можно сократить до 6-8 часов.

Для получения масла применяют маслоизготовители периодического действия, в которых происходит сбивание сливок, т.е. получение масляного зерна и пахты, обработка полученного масла. Сбивание при правильно выбранных условиях должно продолжаться в маслоизготовителях 50-70 минут и заканчиваться при получении масляного зерна 3-5 мм. От величины масляного зерна зависит способность его удерживать пахту. В целях повышения стойкости и хранения масла, полученное масляное зерно подвергают двойной промывке водой, предварительно удалив из маслоизготовителя пахту. Температуру промывной воды должна быть равной температуре пахты, а при второй промывке на 1-2°С ниже. Цель обработки масла заключается в получении однородной консистенции с требуемым содержанием влаги, равномерно распределенной в масле. Степень дисперсности влаги в масле зависит от длительности оборотов маслоизготовителя. Содержание влаги в масле не должно превышать 14%. Масло на вид должно быть сухим.

Степень дисперсности влаги в масле зависит от длительности оборотов маслоизготовителя. Содержание влаги в масле не должно превышать 14%. Масло на вид должно быть сухим.

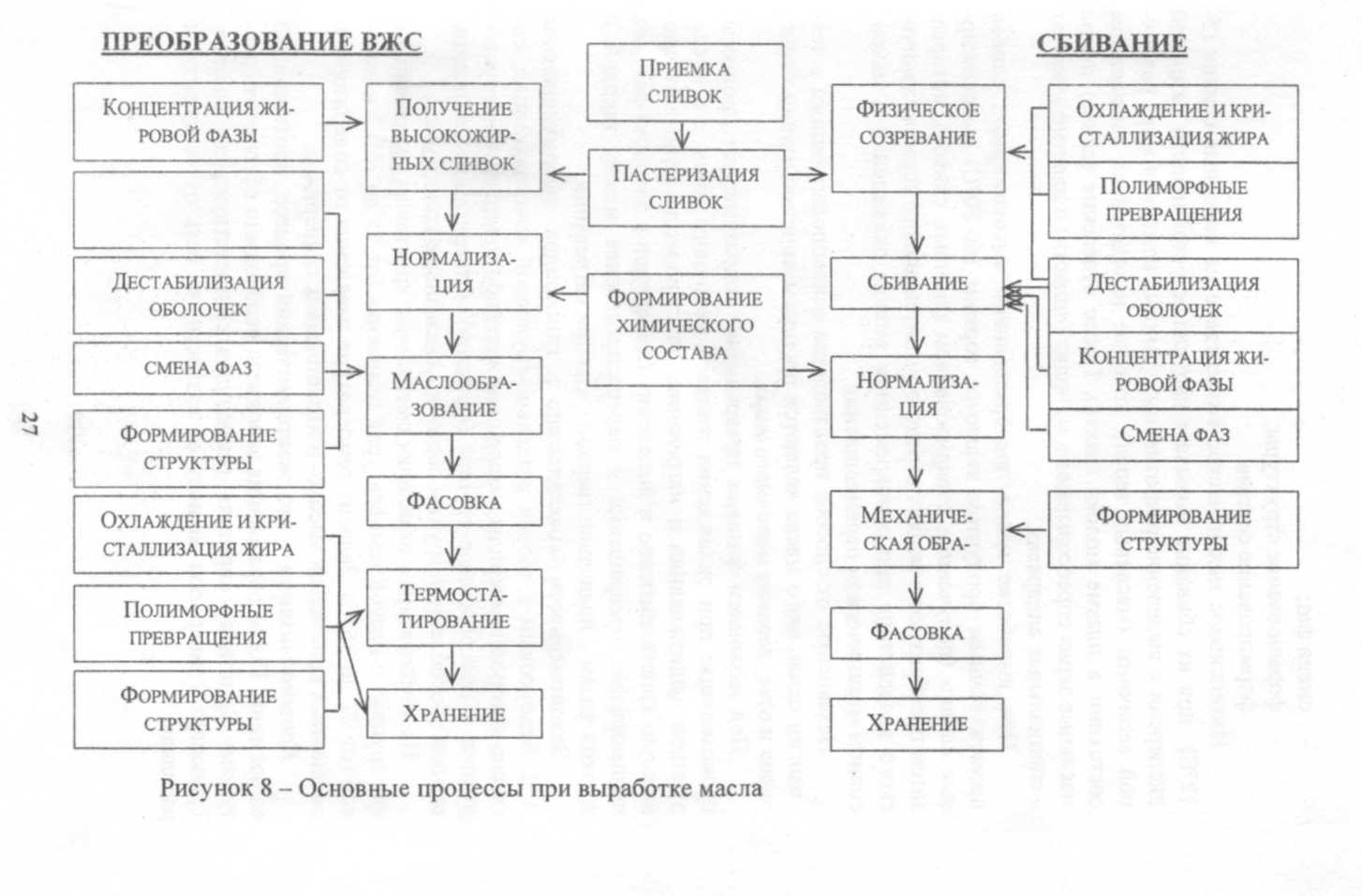

1 Технология производства сливочного масла. Особенности технологии производства отдельных видов масла

Похожие главы из других работ:

Биохимия молока и молочных продуктов

46.Особенности в химическом составе молока, предназначенного для производства масла

Молоко, используемое для выработки сливочного масла должно соответствовать действующему ГОСТу 13264-88 «Молоко коровье. Требования при закупках»…

Молоко и молочные продукты

10) Пищевая ценность сливочного масла

Пищевая ценность продуктов обусловлена наличием в них комплекса веществ, определяющих калорийность, биологическую ценность и его вкусовые достоинства…

Особенности строения и механизм действия витаминов, растворимых в неполярных растворителях

Особенности в химическом составе молока, предназначенного для производства масла

При оценке состава и качества молока традиционно принято выделять содержание жировой фазы и молочной плазмы (все остальные компоненты, кроме жира). Молочный жир. Для производства сливочного масла наибольшее значение имеет молочный жир…

Молочный жир. Для производства сливочного масла наибольшее значение имеет молочный жир…

Особенности технологии производства отдельных видов масла

1 Технология производства сливочного масла

Сливочное масло — энергетически ценный пищевой продукт, который вырабатывают из молока. Сливочное масло представляет собой молочный жир, в котором равномерно распределены капельки плазмы и пузырьки воздуха…

Перспективы внедрения НАССР в рыбоконсервной отрасли Дальнего Востока

4. Разработка плана НАССР для производства консервов натуральных с добавлением масла

План НАССР применяется для производства консервов «Сайра натуральная в масле» по ГОСТ 13865-2000. План НААСР охватывает весь процесс производства консервов «Сайра натуральная в масле», начиная с приема сырья заканчивая хранением на складе…

Приготовление мучных кондитерских изделий

3.ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ДРОЖЖЕВОГО СЛОЕНОГО ТЕСТА: ПРИГОТОВЛЕНИЕ ТЕСТА, ДЕЛЕНИЕ НА КУСКИ, ПОДГОТОВКА МАСЛА СЛИВОЧНОГО ИЛИ МАРГАРИНА, РАСКАТЫВАНИЕ И СЛОЕНИЕ ТЕСТА.

ТЕМПЕРАТУРНЫЙ РЕЖИМ. ИЗГОТОВЛЕНИЕ ИЗДЕЛИЙ. АССОРТИМЕНТ

ТЕМПЕРАТУРНЫЙ РЕЖИМ. ИЗГОТОВЛЕНИЕ ИЗДЕЛИЙ. АССОРТИМЕНТПри изготовлении дрожжевого слоеного теста применяют два способа разрыхления: разрыхление при помощи углекислого газа, образуемого дрожжами, и создание такой слоистости, как при изготовлении слоеного пресного теста…

Производство, ассортимент и товароведная оценка сливочного масла

Производство сливочного масла

Требования, предъявляемые к качеству молока и сливок в маслоделии. Молоко, предназначенное для производства масла, должно быть чистым, без посторонних запахов, с кислотностью не выше 20°Т. Сливки подразделяют на два сорта…

Производство, ассортимент и товароведная оценка сливочного масла

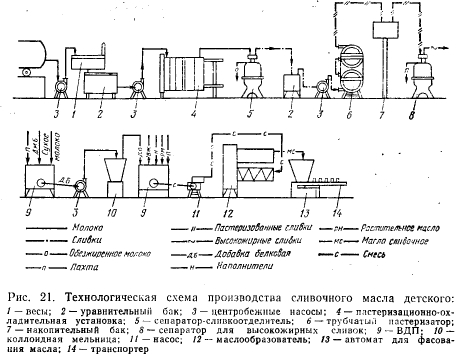

Основы технологии производства масла вологодского

Технологическая схема производства масла сливочного методом сбивания сливок приведена на рисунке 1.1…

Производство, ассортимент и товароведная оценка сливочного масла

Микробиологический контроль производства масла

На маслозаводах проводят микробиологический контроль поступающих молока, сливок, сливок в процессе производства масла, закваски, вспомогательных материалов и готовой продукции. ..

..

Технология производства пряников

2. ТЕХНОЛОГИЯ ПРОИЗВОДСТВА ПРОДУКЦИИ (ПОСЛЕДОВАТЕЛЬНОСТЬ ОПЕРАЦИЙ, ТЕХНОЛОГИЧЕСКИЕ ПАРАМЕТРЫ ПО СТАДИЯМ ПРОИЗВОДСТВА)

Пряники — мучные кондитерские изделия разнообразной формы и толщины с выпуклой поверхностью, которые содержат большое количество сахаристых веществ (патока, мед, сахар) и обязательно пряности…

Технология производства сливочного масла

1. Расчет сырья для производства масла

Исходными данными для расчета являются: · Количество направляемого на переработку молока — 10т; · жирность молока — 3,6%. Считаем, что из поступающего молока миницех будет выпускать масло сливочное крестьянское…

Технология производства сливочного масла

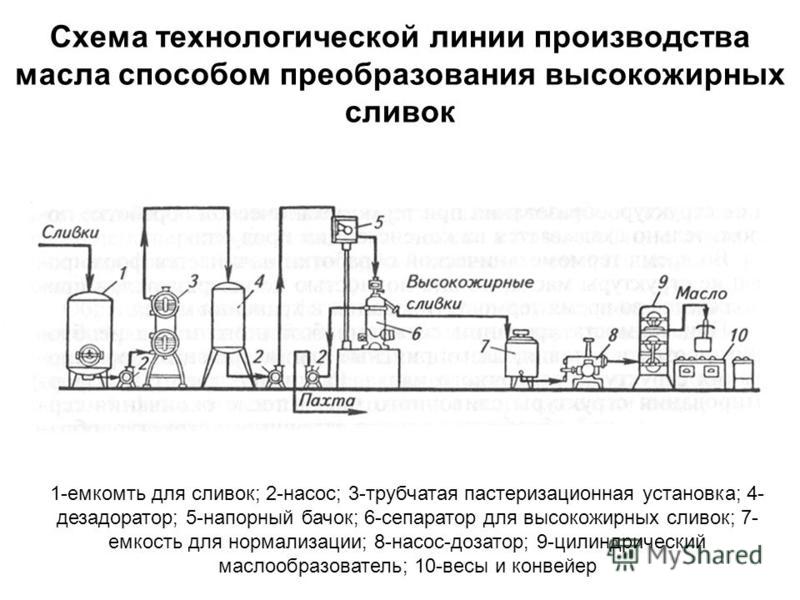

2.1 Классификация существующих методов производства сливочного (и комбинированного) масла

Технологический процесс производства сливочного масла предусматривает концентрацию жировой фазы молока (находящейся внутри жировых шариков) до желаемого содержания ее в масле и формирование структуры продукта с заданными свойствами. ..

..

Технология производства сливочного масла

3.1 Описание технологического процесса производства масла

Считаем, что миницех будет осуществлять производство крестьянского масла сладкосливочного несоленого, химический состав которого представлен в таблице 3.1. Таблица 3.1…

Технология производства сливочного масла

3.2 Составление графика организации технологического процесса производства сливочного масла крестьянского несоленого

производство сливочное масло сырье График организации технологических процессов составляем для определения режима работы предприятия, продолжительности и последовательности операций в течение суток, взаимосвязи отдельных операций…

Товарная характеристика растительного масла

4. Технология производства растительного масла, хранение и транспортирование

Извлечение масла производят двумя способами: Прессование Экстракция На основе этих двух способов разработаны следующие технологические схемы производства растительного масла: Однократное прессование Двукратное прессование — извлечение. ..

..

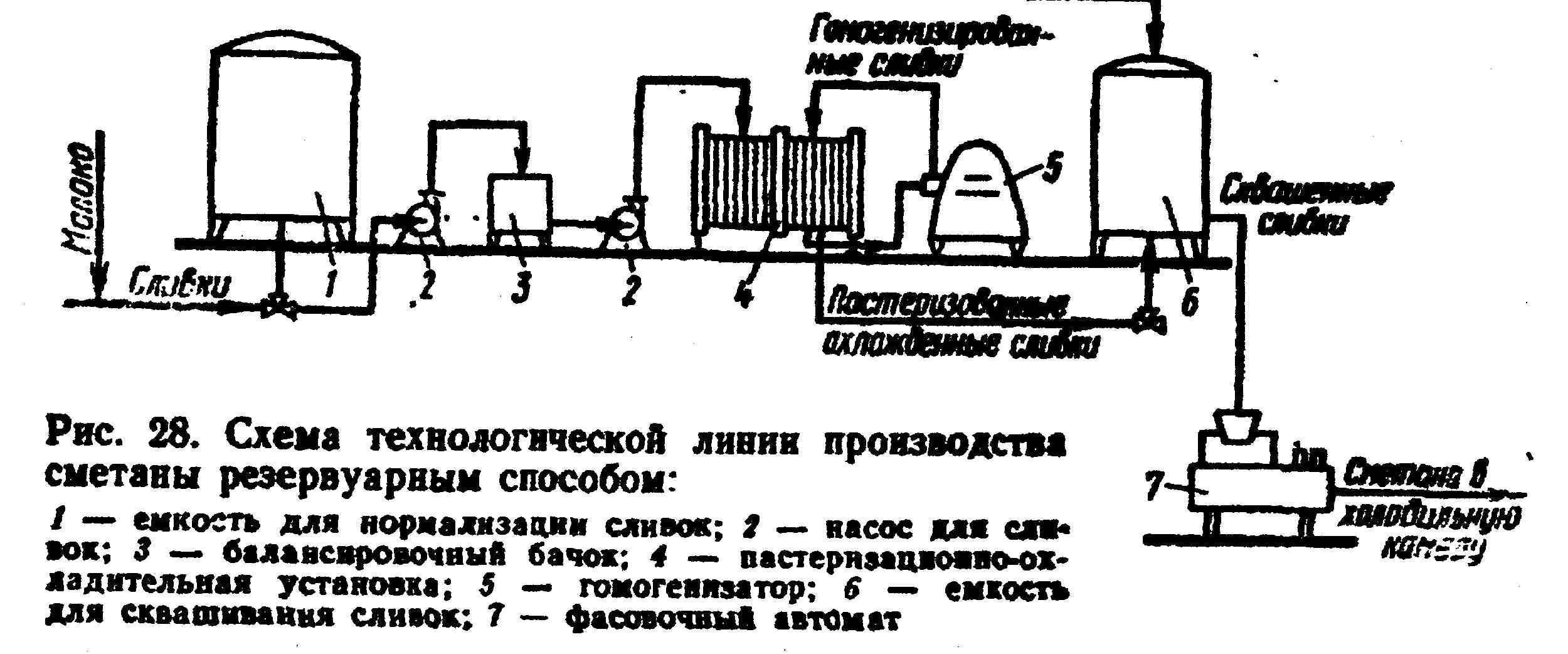

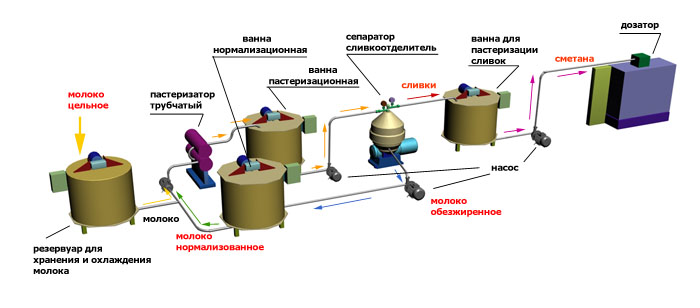

Технологические особенности производства сметаны

Технология производства сметаны из нескольких операций:

- Приемка и сепарирование молока;

- Нормализация сливок;

- Пастеризация;

- Гомогенизация;

- Охлаждение сквашивания и заквашивания сливок;

- Охлаждение и созревание сметаны;

- Фасовка;

- Хранение и транспортировка.

Рассмотрим подробно все процессы изготовления сметаны

1. Сепарирование- Первым делом можно сказать, что молоко, прибывшее для переработки должно соответствовать всем необходимым санитарно-гигиеническим требованиям и ГОСТу.

- Далее, молоко в специальных емкостях начинают охлаждать до температуры +40С градуса, исключая, таким образом, возможную его порчу.

- Затем молоко резервируется (не более12 часов).

- Дальше молоко подогревают.

Оно обычно подогревается до температуры +420С. Это делается для того, чтобы жиры привести в жидкое состояние. Так как в дальнейшем это будет способствовать лучшей его очистке, а главное, нормальному отделению сливок.

Оно обычно подогревается до температуры +420С. Это делается для того, чтобы жиры привести в жидкое состояние. Так как в дальнейшем это будет способствовать лучшей его очистке, а главное, нормальному отделению сливок. - Далее продукт очищается и наступает отделение сливок (сепарирование). Конечным результатом являются сливки с определенной жирностью и обезжиренное молоко.

Нормализация создана для постоянного контроля над жирностью конечного продукта. Нормализация позволяет провести своевременную корректировку жирности сливок.

3. ПастеризацияЧтобы выполнить пастеризацию сливок необходимо сначала их подогреть до температуры +620С. Такой процесс, прежде всего, делает пластичным жир и уменьшает вязкость.

4. ГомогенизацияВ этом процессе происходит дробление шариков жира. В результате получается гомогенная смесь. В ней полностью исключается отстой жира, и она более однородна.

Дальше начинается сам процесс пастеризации. Его проводят при температуре более +900С. Эта температура позволяет уничтожить все микроорганизмы. Дальше идет охлаждение и созревание. На это отводится время до 2 часов.

5. Сквашивание сливокНа этом этапе для сливок предусматривается специальная закваска. Обычно для этого добавляются термофильные (мезофильные) стрептококки. Сам процесс сквашивания длится около 12 часов. Дальше происходит охлаждение получившейся массы.

6. Созревание сметаныНа последней стадии, перед тем как ее отправить в магазин сметана должна находиться в процессе созревания около 14 часов.

Если применяется термостатный способ, то сливки после того, как их заквасили, фасуют в стеклянную тару, а затем происходит сквашивание в термостатной камере, после чего продукт охлаждают.

Технология производства сметаны позволяет производителям вырабатывать низкожирные виды этого ценного продукта. Такой способ применяют, когда используют сырье с низким содержанием СОМО.

Такой способ применяют, когда используют сырье с низким содержанием СОМО.

Важным условием для получения высококачественной сметаны является ее пастеризация при довольно высоких температурах. Температура может подыматься до +960С и обычно должна держаться 15–20 секунд.

Технология изготовления сметаны позволяет получить стойкую при хранении сметану наиболее густой консистенции. У нее также чувствуется привкус пастеризованных сливок.

Еще на качество сметаны может влиять гомогенизация сливок. Она намного улучшает ее консистенцию.

7. Фасовка качественного готового продуктаФасуют сметану при температурах сквашивания. Перед этим ее частично охлаждают для созревания. Температура в холодильных камерах при этом составляет от +10С до +70С.

Способы улучшения качества сметаны пониженной жирностиК основным способам здесь можно отнести:

- Наличие высокой температуры при пастеризации;

- Гомогенизация;

- Созревание сливок;

- При фасовке используется сжатый воздух;

- В сливки добавляются пищевые наполнители;

- Присутствие стабилизаторов белковых веществ.

Чтобы оценить правильно качество сметаны нужно учитывать ее кислотность, которая никогда не должна превышать необходимых требований.

Фасовка осуществляется в мелкую или крупную тару. Если сметана должна длительно храниться, то ее обычно фасуют во фляги с широким горлом, масса нетто которых 35кг. Возможно использование и деревянных бочек массой нетто 50кг. К мелкой таре относятся стеклянные баночки или разного рода полистироловые стаканчики разных масс.

Технология производства сметаны представляет собой весьма непростой процесс, требующий соблюдения определенных режимов. Большинство населения не знают, как готовить сметану, но они очень любят этот полезный и замечательный продукт.

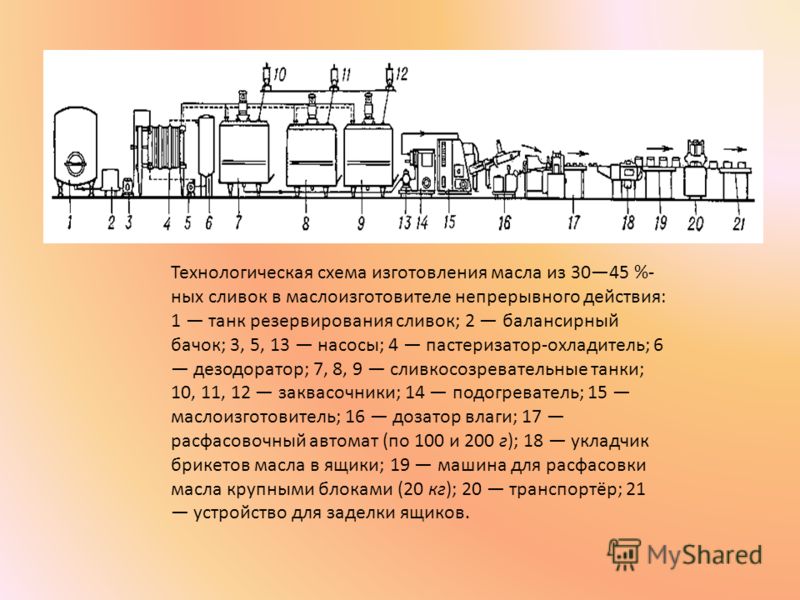

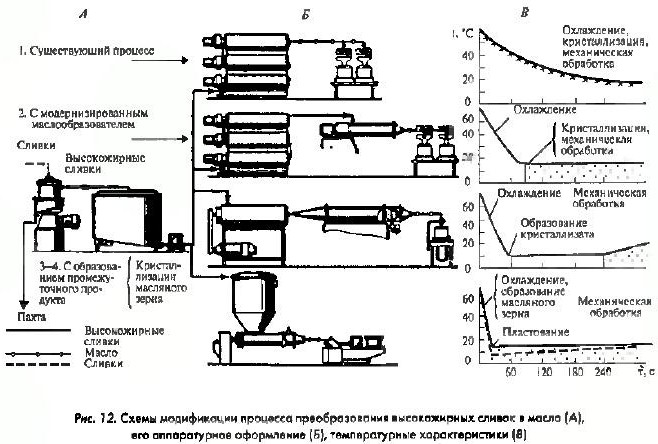

Технология производства масла

В условиях фермских молочных хозяйств более приемлемым является изготовление сладкосливочного масла с массовой долей влаги в нем 16%. Его вырабатывают двух видов: соленое и несоленое на маслоизготовителях прерывного и непрерывного действия. Такое масло можно изготовить и способом преобразования высокожирных сливок.

Такое масло можно изготовить и способом преобразования высокожирных сливок.

Технология производства сладкосливочного масла сбиванием на маслоизготовителе прерывного действия включает следующие операции: приемка и сортировка молока, получение сливок, подготовка сливок к сбиванию, сбивание сливок, удаление пахты, промывка масляного зерна, посолка, обработка, фасовка и упаковка, хранение и транспортировка масла.

При приемке и сортировке Молоко каждого сорта должно быть отдельно просепарировано, чтобы получить сливки.

Подготовка сливок к сбиванию заключается в нормализации, пастеризации, охлаждении, проведении физического созревания, подкрашивании сливок.

Пастеризуют нормализованные Сливки I сорта при температуре 85…90°С без выдержки. Сливки 2 сорта пастеризуют при температуре 92…95°С.

Охлаждение и физическое созревание сливок. После пастеризации сливки надо как можно быстрее охладить до 4…7°С. При данной температуре происходит массовая кристаллизация глицеридов молочного жира. Сливки подвергают физическому созреванию, при котором отвердевает около 50% жира.

Сливки подвергают физическому созреванию, при котором отвердевает около 50% жира.

Под Физическим созреванием понимают выдержку сливок при низкой температуре. Заполнение маслоизготовителя. Перед началом работы маслоизготовитель промывают горячим моющим раствором (75…80°С), а затем холодной водой (температура ниже на 2…3°С температуры сливок при сбивании). Холодную воду удаляют из маслоизготовителя перед заполнением его сливками. Стенки маслоизготовителя должны иметь температуру не выше температуры сбиваемых сливок. Если бочка маслоизготовителя деревянная, то ее сначала запаривают, чтобы к стенкам не прилипало масло. Затем наливают моющий раствор (25…30% вместимости бочки), температура которого 95°С, и вращают 3…5 мин. После удаления раствора бочку заполняют горячей водой и вращают 3…5 мин. Далее бочку промывают холодной чистой водой (температура на 2…3°С ниже температуры сбивания сливок). Снаружи маслоизготовитель моют щетками и горячей водой.

Сбивание сливок продолжается 40…45 мин. В первые 3…5 мин сбивания маслоизготовитель останавливают 1…2 раза и через кран выпускают воздух и газ, выделившийся из сливок.

В первые 3…5 мин сбивания маслоизготовитель останавливают 1…2 раза и через кран выпускают воздух и газ, выделившийся из сливок.

Промывают масло 2 раза. Берут 50…60% воды от количества сбиваемых сливок, температура первой промывной воды должна быть равна температуре сбиваемых сливок, второй — ниже на 1…2°С. Закрыв кран маслоизготовителя, через люк наливают воду, люк закрывают крыш кой, делают 3…4 оборота, а затем воду сливают через кран.

Посолка масла. Для посолки масла применяют соль «Экстра», удовлетворяющую требованиям действующего стандарта. Перед употреблением ее прокаливают при температуре 120…130°С (2. ..4 мин) для уничтожения микроорганизмов. Массовая доля соли в масле должна быть 0,8. ..1%, но не более 1,5%, что соответствует ее концентрации в плазме масла около 9…12%.

Обработка масляного зерна. Она преследует цель соединить масляное зерно и получить пласт однородной консистенции, придать маслу определенную структуру, товарный вид, равномерно по всей массе распределить соль и влагу, диспергировать капли воды до минимальных размеров.

Способ и интенсивность обработки масла влияют на стойкость его при хранении. Обработка производится пропусканием масла между вальцами

Готовое масло выгружают из маслоизготовителя в тару и направляют на фасовку и упаковку. Освободившийся маслоизготовитель ополаскивают холодной водой, затем на 20…25% заполняют 1%-м горячим (90…95°С) раствором соды и вращают 5…8 мин; удалив раствор, бочку промывают горячей водой.

Хранение масла. Упакованное масло как можно быстрее надо охладить. Ящики с маслом укладывают в холодильной камере в 3…4 ряда по высоте в шахматном порядке на расстоянии 30…50 см от стен (между рядами кладут деревянные рейки, чтобы ускорить охлаждение). Температура в хранилище должна быть от 5 до минус 8°С Через сутки, после отвердения масла, ящики укладывают в штабеля в шахматном порядке высотой до восьми штук. Срок хранения масла в заводских условиях не более 10 дней при температуре минус 5°С и ниже, а при плюсовой — не более 3 дней. Относительная влажность воздуха в хранилище допускается не выше 80%. Перед отправкой на базы температура масла должна быть не более 10°С. На холодильниках масло хранят при температуре минус 18°С, если срок хранения его превышает 3 мес.

Перед отправкой на базы температура масла должна быть не более 10°С. На холодильниках масло хранят при температуре минус 18°С, если срок хранения его превышает 3 мес.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Переработка сливок — молочная технология

Обработка сливок зависит от того, для каких целей они требуются. В целом, для различных типов сливок используются следующие процессы.

я. Стандартизация

Жирность сливок доводят до желаемого уровня либо добавлением расчетного количества воды, либо обезжиренного молока. Этот этап называется стандартизацией. Использование воды или обезжиренного молока зависит от того, для каких целей требуются сливки.Если пахта используется для сушки или стандартизации молока для производства продуктов или напитков, стандартизацию проводят с обезжиренным молоком. Цель использования сливок и рекомендации по использованию обезжиренного молока или воды указаны ниже в Таблице

.

| Стандартизаторы для сливок |

Сливки после стандартизации перед упаковкой для розничной продажи подвергают гомогенизации и соответствующей термической обработке.

II. Гомогенизация

Крем представляет собой эмульсию масло-в-воде. Поэтому сливки, стандартизированные по разным уровням жирности с обезжиренным молоком, должны быть гомогенизированы, чтобы уменьшить размер шариков жира и повысить стабильность, т. е. предотвратить отделение жира. Гомогенизация — это процесс, при котором сливки проталкиваются через узкое отверстие под значительным давлением. Это разбивает шарики жира на более мелкие частицы и обеспечивает их равномерное распределение по всей массе сливок. Путем гомогенизации можно получить кремовые продукты различной степени вязкости.Обычно для сливок используется более низкое давление, чем для молочных продуктов. Сливки для взбивания редко гомогенизируют, так как этот процесс значительно снижает взбиваемость сливок. Стабилизаторы, такие как моноглицериды, добавляют для улучшения взбиваемости. С другой стороны, гомогенизация сливок с высоким содержанием жира используется при производстве взбитых сливок, которые можно брать ложкой и которые используются в качестве начинки для десертов. Гомогенизация используется для пастеризованных ультрапастеризованных взбитых сливок, чтобы предотвратить отделение жира, которое увеличивается при пастеризации ультрапастеризации.

Стабилизаторы, такие как моноглицериды, добавляют для улучшения взбиваемости. С другой стороны, гомогенизация сливок с высоким содержанием жира используется при производстве взбитых сливок, которые можно брать ложкой и которые используются в качестве начинки для десертов. Гомогенизация используется для пастеризованных ультрапастеризованных взбитых сливок, чтобы предотвратить отделение жира, которое увеличивается при пастеризации ультрапастеризации.

III. Термическая обработка

Термическая обработка сливок включает либо пастеризацию, либо стерилизацию. Сливки можно пастеризовать как периодическим, так и непрерывным способом. Стерилизацию также можно проводить любым из двух способов, т. е. периодическим методом с использованием автоклавов с противодавлением, называемых ретортами, или непрерывным методом с последующей асептической упаковкой. Сочетание температуры и времени для сливок выше по сравнению с переработкой молока.Это просто потому, что он содержит больше сухих веществ, чем молоко.

Возможные комбинации время-температура указаны ниже.

Возможные комбинации время-температура указаны ниже. Периодическая пастеризация — 74°C/30 минут

Непрерывная пастеризация — 85°C/25 секунд

Периодическая стерилизация — 115-120°C/15 минут

УВТ-обработка — 135°C/1-3 секунды

Как только По окончании термической обработки сливки охлаждают до температуры ниже 10°С во избежание роста термоустойчивых микроорганизмов при хранении. На практике его охлаждают до 4-5°С.

IV. Упаковка и хранение

Сливки после обработки упаковывают в подходящую тару и хранят при низкой температуре (ниже 5 °С). Если крем стерилизован или ультрапастеризован, его можно хранить при температуре окружающей среды.

Как смешивать косметические кремы и делать лосьоны

Смешивание приложений Косметические кремы и лосьоны используются для различных целей, таких как очищение и увлажнение.Их ингредиенты будут различаться в зависимости от желаемого использования, однако в некоторой степени основной производственный процесс одинаков.

Процесс

Продукты могут представлять собой эмульсию масло-в-воде или вода-в-масле, состоящую из смягчающих и смазывающих веществ, диспергированных в масляной фазе, и водной фазы, содержащей эмульгаторы и загустители, ароматизаторы, красители и консерванты.Активные ингредиенты диспергируются в любой фазе в зависимости от сырья и желаемых свойств конечного продукта. Типичный производственный процесс выглядит следующим образом:

- Ингредиенты в виде хлопьев/порошка, такие как цетиловый спирт и стеариновая кислота, иногда предварительно смешанные в сухом виде, диспергируются в масляной фазе. Для расплавления некоторых ингредиентов может потребоваться нагрев.

- Активные ингредиенты диспергированы в соответствующей фазе.

- Водная фаза, содержащая эмульгаторы и стабилизаторы, такие как Veegum ® или Carbopol ® , готовится отдельно.

- Затем две фазы смешивают с образованием эмульсии. Этому способствует нагрев до 110–185 ℉ (45–85 ℃) в зависимости от состава и вязкости.

- Перемешивание продолжают до тех пор, пока конечный продукт не станет гомогенным.

Решение

Можно исключить промежуточные этапы производства, улучшить качество продукции и значительно сократить время обработки с помощью смесителя с большими сдвиговыми усилиями Silverson.Преимущества смесителя Silverson High Shear связаны с трехступенчатым перемешиванием/срезанием, создаваемым прецизионной рабочей головкой. Операция выглядит следующим образом:

Этап 1

Сосуд заряжен «непрерывной» фазой. Запускается миксер Silverson, и затем добавляются твердые/порошковые ингредиенты. Мощное всасывание, создаваемое высокоскоростным вращением лопастей ротора, втягивает как жидкие, так и твердые ингредиенты в рабочую головку, где они быстро перемешиваются.

Запускается миксер Silverson, и затем добавляются твердые/порошковые ингредиенты. Мощное всасывание, создаваемое высокоскоростным вращением лопастей ротора, втягивает как жидкие, так и твердые ингредиенты в рабочую головку, где они быстро перемешиваются.

Этап 2

Твердые частицы измельчаются в прецизионной рабочей головке ротора/статора.Микронизированные порошки и другие ингредиенты полностью диспергируются в жидкости перед тем, как вытесняются через статор и циркулируют в массе смеси. В то же время свежий материал втягивается в рабочую головку.

Этап 3

После полного диспергирования порошкообразных ингредиентов в «непрерывной» жидкой фазе можно добавить «дисперсную» фазу для образования эмульсии. Смешивание ротора и статора с высоким усилием сдвига обеспечивает однородность и стабильность эмульсии.

Смешивание ротора и статора с высоким усилием сдвига обеспечивает однородность и стабильность эмульсии.

- Этап 1

Этап 1

Сосуд заряжен «непрерывной» фазой.Запускается миксер Silverson, и затем добавляются твердые/порошковые ингредиенты. Мощное всасывание, создаваемое высокоскоростным вращением лопастей ротора, втягивает как жидкие, так и твердые ингредиенты в рабочую головку, где они быстро перемешиваются.

- Этап 2

Этап 2

Твердые частицы измельчаются в прецизионной рабочей головке ротора/статора.

Микронизированные порошки и другие ингредиенты полностью диспергируются в жидкости перед тем, как вытесняются через статор и циркулируют в массе смеси. В то же время свежий материал втягивается в рабочую головку.

Микронизированные порошки и другие ингредиенты полностью диспергируются в жидкости перед тем, как вытесняются через статор и циркулируют в массе смеси. В то же время свежий материал втягивается в рабочую головку. - Этап 3

Этап 3

После полного диспергирования порошкообразных ингредиентов в «непрерывной» жидкой фазе можно добавить «дисперсную» фазу для образования эмульсии.Смешивание ротора и статора с высоким усилием сдвига обеспечивает однородность и стабильность эмульсии.

Преимущества

- Стабильное качество продукции и повторяемость.

- Смесь без агломератов.

- Стабильная эмульсия.

- Быстрое время перемешивания.

- Максимальный выход сырья, так как загустители полностью гидратированы, а другие ингредиенты полностью диспергированы.

В линейке продукции Silverson имеется ряд машин, используемых для этого применения, пригодность которых определяется индивидуальными технологическими требованиями, включая размер партии, состав и вязкость конечного продукта:

Смесители периодического действия с большими сдвиговыми усилиями

- Подходит для партий объемом до 400 галлонов США

- Может использоваться на мобильных напольных стойках

- Доступны герметичные блоки для работы под давлением/вакуумом

- Небольшие единицы доступны для НИОКР и опытного производства

Поточные смесители с большими сдвиговыми усилиями

- Идеально подходит для больших партий

- Без аэрации

- Легко модернизируется для существующего процесса

- Автонасос

- Может использоваться для опорожнения сосуда

- Доступны многоступенчатые блоки

- Доступны ультрасанитарные блоки

- Доступны модели с высокой вязкостью

Сильверсон Флэшмикс

- Подходит для смесей с более высокой вязкостью

- Идеально подходит для больших партий

- Возможность быстрого включения больших объемов порошков

- Минимальная аэрация

- Минимальные требования к очистке

- Требуется минимум действий оператора

- Легко автоматизируемый

Смесители с низким усилием сдвига

- Обычно используется в сочетании с якорной мешалкой/скребком

- Подходит для продуктов с высокой вязкостью — гелей, дезодорантов-карандашей или продуктов, вязкость которых увеличивается или затвердевает при охлаждении

(PDF) Наука и технология продуктов из кисломолочных сливок: обзор

белка после гомогенизации и в то же время слишком мало

покрытого белком жира, чтобы внести важный вклад в

толщину продукта. Таким образом, продукты с примерно 20%

Таким образом, продукты с примерно 20%

жира можно рассматривать как область, которая дает наибольшую

проблему качества. В продуктах с содержанием жира выше примерно 20% двухэтапная гомогенизация

, вероятно, не дает преимуществ для улучшения вязкости

и прочности геля. При производстве продуктов с «чистой этикеткой» добавление

дополнительного молочного белка в сливки перед ферментацией может

значительно улучшить свойства консистенции.

Было бы интересно узнать, обладает ли казеин, находящийся на

поверхности жировых шариков после гомогенизации, такой же

способностью участвовать в образовании кислого сгустка, что и казеин

, присутствующий в сывороточной фазе сливок .Казеин (как мицеллы

, так и частицы казеина) на поверхности жировых шариков может как стабилизировать

жировые шарики, так и участвовать в кислотном геле. Такие предметы, как

, насколько мы можем видеть, не изучались в доступной опубликованной литературе.

Можно сделать вывод о необходимости проведения новых исследований в следующих областях

, особенно если для производства продуктов с чистой этикеткой желательно избегать использования загустителей и

эмульгаторов. На некоторые из

этих пробелов в данных можно ответить:

1.Систематические матричные исследования, показывающие влияние различных температур гомогенизации и давления на реологические

свойства кисломолочных сливок различной жирности;

2. Систематические сравнения 1-ступенчатой (одноступенчатой), 2-ступенчатой и двойной

гомогенизации сливок с различной жирностью и

последующего влияния на реологические свойства кисломолочных сливок;

3. Визуализация структуры кислых гелей в заквасочных сливках

после различных обработок и с разным содержанием жира;

4.Сравнение реологических свойств кисломолочных сливок, содержащих

ЭПС, загустители или гелеобразующие добавки, или

повышенный уровень молочного белка;

5. Структурные исследования для демонстрации влияния различных штаммов, продуцирующих EPS-

Структурные исследования для демонстрации влияния различных штаммов, продуцирующих EPS-

, на кислый гель в заквасочных сливках

различной жирности.

Благодарности

Авторы выражают благодарность TINE SA

за частичную финансовую поддержку некоторых экспериментальных работ, описанных здесь.

Ссылки

Акал, К., и Йетис¸ Эмиен, А. (2016). Использование сухой сыворотки и сухого обезжиренного молока для

производства ферментированных сливок. Food Science and Technology (Campinas), 36,

616e621.

Ариана, К.Дж., и Олсон, Д.В. (2017). Обзор за 100 лет: Йогурт и другие кисломолочные

молочные продукты. Журнал молочной науки, 100, 9987e10013.

Basset, N., Boquien, C.Y., Picque, D., & Corrieu, G. (1993). Влияние исходной концентрации кислорода

на продукцию диацетила и ацетоина Lactococcus lactis subsp.

lactis biovar diacetylactis. Прикладная и экологическая микробиология, 59,

1893e1897.

Бодифелт, Ф.В., Тобиас, Дж., и Траут, Г.М. (1988). Органолептическая оценка молочных продуктов

. Нью-Йорк, штат Нью-Йорк, США: Ван Ностранд Рейнхольд.

Борн, Б. (2006). Кисломолочный/сметанный. В RC Chandan, CH White, A. Kilara и

YH Hui (Eds.), Производство йогурта и кисломолочных продуктов (стр. 285e293).

Оксфорд, Великобритания: Blackwell Publishing Ltd.

Бригенти, М., Говиндасами-Люси, С., Джегги, Дж. Дж., Джонсон, М. Э., и Люси, Дж. А. (2018).

Влияние условий обработки на текстуру и реологические свойства

модельных кислых гелейи сливочного сыра. Журнал молочной науки, 101,6762e6775.

Байлунд, Г. (2015). Справочник по переработке молока. Лунд, Швеция: Tetra Pak Processing

Systems AB.

Кано-Руис, М.Е., и Рихтер, Р.Л. (1997). Влияние давления гомогенизации на белки мембран

жировых шариков молока.Журнал молочной науки, 80,2732e2739.

Чандан, Р. К. (2008 г.). Переработка молочных продуктов и обеспечение качества: обзор. В

В

Р. К. Чандан, А. Килара и Н. Р. Шах (ред.), Переработка молочных продуктов и обеспечение качества

. Оксфорд, Великобритания: Уайли-Блэквелл.

Кларк С. и Плотка В. К. (2004). Йогурт и сметана: рабочие процедуры и технологическое оборудование

. В YH Hui (Ed.), Справочник по технологии ферментации пищевых продуктов и напитков

(стр.159е182). Нью-Йорк, штат Нью-Йорк, США: John Wiley & Sons, Inc.

Codex Alimentarius. (1976). Стандарт на сливки и готовые кремы. Стандарт Кодекса

(стр. 288e1976). Получено 20 мая 2018 г. с http://www.fao.org/fao-who-

codexalimentarius/sh-proxy/ru/?lnk¼1&url¼https%253A%252F%

252Fworkspace.fao.org%252Fsites%252Fcodex%252FStandards 252FCODEX%

2BSTAN%2B288-1976%252FCXS_288e.pdf.

Коган, Т. М., Бересфорд, Т. П., Стил, Дж., Бродбент, Дж., Шах, Н.П., и Устунол, З. (2007).

Приглашенный обзор: Достижения в области заквасок и кисломолочных продуктов. Journal of Dairy

Science, 90,4005e4021.

Корредиг, М., и Далглиш, Д.Г. (1997). Изоляты из промышленной пахты;

эмульгирующие свойства материалов, полученных из оболочки шариков молочного жира.

Журнал сельскохозяйственной и пищевой химии, 45, 4595e4600.

Костелло, MJ (2009). Сметана и сопутствующие товары.В S. Clark, M. Costello,

M. Drake, & F. Bodyfelt (Eds.), Органолептическая оценка молочных продуктов. Нью-Йорк,

Нью-Йорк, США: Springer.

Даморадан, С. (1997). Пены и эмульсии, стабилизированные белком. В S. Damoradan, &

A. Paraf (Eds.), Пищевые белки и их применение. Нью-Йорк, штат Нью-Йорк, США: Марсель

Деккер.

Дарлинг, Д. Ф., и Мясник, Д. В. (1978). Мембрана молочно-жировых шариков в гомогенизированных сливках

. Журнал молочных исследований, 45,197e208.

Деветтинк, К., Ромбо, Р., Тиенпон, Н., Ле, Т.Т., Мессенс, К., и ван Кэмп, Дж.

(2008). Пищевые и технологические аспекты материала мембраны шариков молочного жира

. Международный молочный журнал, 18, 436e457.

Международный молочный журнал, 18, 436e457.

Дикинсон, Э. (2009). Гидроколлоиды как эмульгаторы и стабилизаторы эмульсий. Пищевые продукты

Гидроколлоиды, 23,1473e1482.

Доан, Ф.Дж., и Дале, К.Д. (1928). Процесс производства кислых сливок товарных

.Пенсильвания, США: Колледж штата Пенсильвания, Школа сельского хозяйства и экспериментальная станция

.

Дубок П. и Молле Б. (2001). Применение экзополисахаридов в молочной промышленности

. Международный молочный журнал, 11, 759e768.

Эйбель, Х. (1986). Untersuchungen zur Hochdrukhomogenisation van Sahne mit ver-

schiedenen Fettgehaltsstufen (Диссертация VDI-Verlag № 136, 1987). München-

Вайнштефан: Технический университет €

в Мюнхене.

Эммонс, Д. Б., и Таки, С. Л. (1967). Творог и другие кисломолочные продукты.

Нью-Йорк, штат Нью-Йорк, США: Час. Физер.

Эверетт, Д. В., и МакКлауд, Р. Э. (2005). Взаимодействие стабилизаторов полисахаридов

с агрегатами казеина в йогурте из обезжиренного молока. International Dairy Journal,

International Dairy Journal,

15,1175e118 3.

Фокс, К.К., Холсингер, В.Х., Каха, Дж., и Палланш, М.Дж. (1960). Образование жирового

белкового комплекса в молоке путем гомогенизации.Journal of Dairy Science, 43,

1396e1406.

Gent

es, M.C., St-Gelais, D., & Turgeon, S.L. (2011). Гелеобразование и реологические

свойства ферментированного молока с продукцией in situ экзополисахарида

молочнокислыми бактериями. Молочная наука и технология, 91, 645e661.

Гулден, Дж. Д. С., и Фиппс, Л. В. (1964). Факторы, влияющие на размеры жировых шариков при гомогенизации молока и сливок. Журнал молочных исследований, 31,195e200.

Гатри, Э. С. (1952). Исследование тела кисломолочных сливок. (Бюллетень 880). Итака, штат Нью-Йорк,

США: Корнельский университет.

Гатри, Э. С. (1963). Дальнейшие исследования организма кисломолочных сливок (Бюллетень 986).

Итака, штат Нью-Йорк, США: Корнельский университет.

Хенстра, С., и Шмидт, Д. (1970). О структуре жиробелкового комплекса

гомогенизированного коровьего молока. Журнал «Молоко и молочные продукты Нидерландов», 24,45e51.

Хоффманн, В. (2003).Крем. В H. Roginski, JW Fuquay, & PF Fox (Eds.), Ency-

clopedia of Milk Sciences (стр. 545e551). Лондон, Великобритания: Академическая пресса.

Хольцмюллер В., Гмак О., Грибель А. и Кулозик У. (2016a). Осаждение казеина кислотой

и сычужная коагуляция пахты. Влияние рН и температуры

на выделение мембранных белков жировых шариков молока. Международный молочный журнал,

63,115e123.

Хольцмюллер В. и Кулозик У.(2016). Технические трудности и будущие проблемы при

выделении материала из шариков молочного жира в промышленных условиях еа критический обзор

взгляд. Международный молочный журнал, 61,51e66.

Хольцмюллер В., Мюллер М., Химберт Д. и Кулозик У. (2016b). Влияние смывки сливок

на жировые шарики и белки оболочки молочных шариков. Международный

Международный

Молочный журнал, 59,52e61.

Хупперц, Т., и Келли, А.Л. (2006). Физическая химия жировых шариков молока.В PF Fox,

& PLH McSweeney (Eds.), Усовершенствованная молочная химия (3-е изд., Том 2. Липиды).

Нью-Йорк, штат Нью-Йорк, США: Springer.

Кинан, Т.В., Мун, Т.-В., и Дылевски, Д.П. (1983). Липидные глобулы сохраняют материал мембраны глобулы

после гомогенизации. Журнал молочной науки, 66,196e203.

Кесслер, Х.Г. (2002). Пищевая и биотехнологическая инженерия. Мюнхен, Германия: Издательство

Дом А. Кесслера.

Кесслер, Х.Г.и Финк, А. (1992). Физико-химические эффекты пастеризации на свойства сливок

. В Пастеризация сливок. Бюллетень IDF N

или

.271. Брюссель, Бельгия:

Международная молочная федерация.

Килара, А. (2006). Основные принципы переработки молока. В RC Chandan, CH White,

A. Kilara и YH Hui (Eds.), Производство йогурта и кисломолочных продуктов (стр.

73e88). Оксфорд, Великобритания: Blackwell Publishing Ltd.

Knoshaug, E.П., Альгрен, Дж. А., и Тремпи, Дж. Э. (2000). Связанная с ростом экспрессия экзополисахаридов

в подвидах Lactococcus lactis cremoris Ropy352. Журнал

Dairy Science, 83, 633e640.

Косиковски, Ф. (1977). Сыры и кисломолочные продукты (2-е изд.). Нью-Йорк, штат Нью-Йорк, США:

Edward Brothers, Inc.

Kurzhals, HA (1977). Untersuchungen über die physikalisch-technischen Vorg€

ange

bei homogenisieren von Milch in Hockdruck-Homogenisiermaschinen (Disserta-

tion).Ганновер, Германия: Технический университет €

в Ганновере.

Дж.А. Нарвхус и др. / International Dairy Journal 93 (2019) 57e7170

Рецептура и производство мороженого и других замороженных десертов

Производители замороженных десертов имеют множество альтернатив изготовление своей продукции путем изменения состава, ингредиентов, форма, качество и упаковка. С широким ассортиментом Доступно 90 499 ингредиентов и процессов, потенциал для производства 90 500 вкуснейших замороженных десертов практически безграничны.

С широким ассортиментом Доступно 90 499 ингредиентов и процессов, потенциал для производства 90 500 вкуснейших замороженных десертов практически безграничны. Замороженные десерты

Стандарты для замороженных десертов различаются в зависимости от страны и региона, но оставляют много места для разнообразия в пределах каждого определенного продукта. Изменяя формулу обычного мороженого, переработчики могут следовать другим стандартам и/или продавать свою продукцию под определенными этикетками. Ниже приведены краткие описания продуктов, продаваемых в США.

Мороженое представляет собой замороженную эмульсию пузырьков воздуха, кристаллов льда, шариков молочного жира, коллоидных белков и смол, взвешенных в вязком сиропе, непрерывная фаза (рис.1). Некоторые компоненты непрерывной фазы, особенно лактоза (молочный сахар), находятся в перенасыщенном состоянии. При определенных условиях лактоза может кристаллизоваться в замороженном продукте, вызывая ощущение песка во рту.

Включение воздуха в мороженое происходит в течение нескольких секунд после поступления смеси в барабан морозильной камеры непрерывного действия. Когда температура смеси в цилиндре морозильника непрерывного действия быстро падает, пузырьки воздуха захватываются и стабилизируются в полутвердой матрице, состоящей из вязкого сиропа, кристаллов льда и частично взбитого жира.Правильно сформированная матрица может предотвратить схлопывание пузырьков воздуха в упакованном продукте. Разрушение значительного количества воздушных ячеек может привести к усадке внутри упаковки и одновременной потере качества и приемлемости продукта (Dubey and White, 1997).

В США обычное мороженое должно содержать не менее 10 % молочного жира (MF) и 20 % общего количества сухих веществ молока (TMS). Кроме того, на каждый 1% увеличения содержания МЖ, до 14%, переработчики в США могут снижать содержание обезжиренных сухих веществ молока (NMS) на 1%, а также могут добавлять какао или шоколад, фрукты, орехи и кондитерские изделия, а также дополнительные подсластителей, используемых в каждом, для вытеснения до 2% МЖ. До 4% ТМС могут быть заменены объемными ароматизаторами. Минимальный вес 540 г/л ограничивает количество воздуха, которое может быть включено, и, следовательно, максимальное взбитие, примерно до того же объема, что и объем смеси. Взбитость представляет собой процент увеличения объема по сравнению с объемом замороженной смеси на единицу общего объема. Например, если из 1 л смеси получается 2 л мороженого, взбитость составляет 100 %.

До 4% ТМС могут быть заменены объемными ароматизаторами. Минимальный вес 540 г/л ограничивает количество воздуха, которое может быть включено, и, следовательно, максимальное взбитие, примерно до того же объема, что и объем смеси. Взбитость представляет собой процент увеличения объема по сравнению с объемом замороженной смеси на единицу общего объема. Например, если из 1 л смеси получается 2 л мороженого, взбитость составляет 100 %.

Объемное ароматизированное мороженое. Этот продукт содержит значительное количество ароматизирующих ингредиентов, включая какао, фрукты, орехи, кондитерские изделия или печенье.Допускается снижение минимального содержания жира: в 2,5 раза больше веса сухих веществ какао или в 1,4 раза больше веса фруктов, фруктовых соков или орехов. Масса обезвоженных фруктов или фруктовых концентратов может быть рассчитана по их естественному уровню до умножения на 1,4.

Замороженный заварной крем, французское мороженое. Этот продукт содержит сухие вещества яичного желтка, составляющие не менее 1,4% от веса замороженного продукта и не менее 1,12% для объемных ароматизированных продуктов.

Этот продукт содержит сухие вещества яичного желтка, составляющие не менее 1,4% от веса замороженного продукта и не менее 1,12% для объемных ароматизированных продуктов.

— РАЗРЫВ СТРАНИЦЫ —

Мороженое с пониженным содержанием жира. Этот продукт содержит на 25% меньше жира, чем эталонное мороженое, около 7,5% жира.

Легкое, легкое мороженое. Этот продукт содержит на 50% меньше жира (около 5% жира) или на 1/3 меньше калорий, чем эталонное мороженое, при условии, что в случае снижения калорийности менее 50% калорий приходится на жир.

Трудно выполнить требования этикетки, используя калории в качестве стандарта.Например, рассмотрим два продукта, замороженных со 100-процентной взбитостью. Эталонный продукт, содержащий 10 % МФ, 10 % NMS и 17 % подсластителя, дает 120 ккал/порцию, тогда как версия с низким содержанием жира, содержащая 5 % MF, 13 % NMS и 17 % подсластителя, дает 105 ккал/порцию.

Мороженое с низким содержанием жира. Этот продукт содержит не более 3 г порции MF/4 жидких унций, которая может весить всего 60 г. В Австралии и Новой Зеландии требуется не более 3 г жира на 100 г мороженого. В Канаде аналогичный продукт жирностью 3–5 % маркируется как ледяное молоко.

Этот продукт содержит не более 3 г порции MF/4 жидких унций, которая может весить всего 60 г. В Австралии и Новой Зеландии требуется не более 3 г жира на 100 г мороженого. В Канаде аналогичный продукт жирностью 3–5 % маркируется как ледяное молоко.

Обезжиренное, обезжиренное мороженое. Этот продукт содержит менее 0,5 г МФ на порцию. Он может не содержать добавленного ингредиента, который является жиром или содержит более тривиального количества жира. Австралия и Новая Зеландия разрешают 0,15 г жира на 100 г мороженого.

Мороженое без сахара. Этот продукт изготовлен без добавления сахарозы, глюкозы, фруктозы или сухих веществ кукурузного сиропа, но не свободен от лактозы. Заменители сахаров включают полиолы, полидекстрозу, мальтодекстрин и высокоинтенсивные подсластители.

Безлактозное мороженое. Для приготовления этого продукта лактозу необходимо удалить ультрафильтрацией и/или подвергнуть ферментативному гидролизу до составляющих моносахаридов глюкозы и галактозы. Поскольку лактоза составляет около 55% NMS, ее необходимо заменить каким-либо другим ингредиентом, если она будет удалена.

Поскольку лактоза составляет около 55% NMS, ее необходимо заменить каким-либо другим ингредиентом, если она будет удалена.

Мороженое. Это мороженое в итальянском стиле, богатое яичным желтком и полным содержанием пищевых веществ, но при этом мало воздуха и не содержит стабилизаторов или эмульгаторов.Содержание молочного жира может варьироваться в широких пределах до 18%; однако характерно 6%.

Меллорин. Этот продукт имеет общий состав мороженого, но молочный жир полностью или частично заменен растительным или животным жиром. Согласно стандарту идентификации Управления по санитарному надзору за качеством пищевых продуктов и медикаментов (21 CFR 135.130), он содержит не менее 6% жира, 2,7% белка, полученного из молока, и 40 МЕ витамина А/г жира.

Замороженный йогурт. В США нет федерального стандарта для этого замороженного десерта.S. Однако обычно его готовят в виде легкого или обезжиренного мороженого. Свойством, которое характеризует продукт, является ферментация всех или части молочных ингредиентов под действием Streptococcus salivarius подвида s thermophilus и Lactobacillus delbrueckii подвида bulgaricus . Некоторые регулирующие органы требуют минимальной кислотности 0,3% в пересчете на молочную кислоту. Многие из этих бактерий погибают в процессе замораживания.

Некоторые регулирующие органы требуют минимальной кислотности 0,3% в пересчете на молочную кислоту. Многие из этих бактерий погибают в процессе замораживания.

— РАЗРЫВ СТРАНИЦЫ —

Фруктовый щербет. Промежуточный продукт между водяным льдом и мороженым; он состоит из фруктовых соков, фруктовых ароматизаторов, около 30% сахара и сухих веществ кукурузного сиропа, стабилизатора и 2-5% TMS (MF 1-2% и NMS 1-4%). Замороженный щербет должен весить не менее 720 г/л по сравнению с минимум 540 г/л мороженого.

Лед, водяной лед. Этот продукт содержит фруктовый сок и/или фруктовый ароматизатор, пищевой подсластитель, стабилизатор и краситель, с добавлением или без добавления фруктовой кислоты и воды.Не содержит молочных и яичных продуктов. Обычно его спокойно замораживают на палочках. Рецептура, подходящая для приготовления 1200 л смеси для льда на палочках, содержит 1000 л воды, 192 кг сахара, 48 кг сухих веществ кукурузного сиропа, 4,8 кг стабилизатора, 10 л лимонной кислоты и 2,6 л ароматизатора. Содержание ароматизатора значительно варьируется в зависимости от ароматизатора и поставщика.

Содержание ароматизатора значительно варьируется в зависимости от ароматизатора и поставщика.

Новинки. Это уникальные и творчески изготовленные и упакованные индивидуальные порции замороженных десертов, изготовленных из любых видов смесей и замороженных.К ним относятся батончики с палочками или без них, бутерброды (например, мороженое плюс вафли), сочетания вкусов, специальные формы, различные категории смесей (например, щербет и мороженое) и глазури (например, шоколад и орехи).

Мягкая подача. Любой замороженный десерт, продаваемый извлеченным из морозильной камеры без затвердевания.

Другие продукты. Отдельные продукты из мороженого описываются несколькими другими терминами: aufait означает, что мороженое содержит или имеет слои вязких фруктов; бисквит, хлебобулочное изделие; кондитерские изделия, конфеты; неополитан, несколько вкусов в упаковке; пудинг, с высоким содержанием жира, фрукты, орехи, специи, яйца; и пестрое, рябь или завитки ароматизированных сиропов.

Категории вкусов. Стандарты США определяют три категории ароматизаторов: в категории I содержатся только чистые экстракты и ароматизаторы; в категории II чистые экстракты и ароматизаторы преобладают над синтетическими компонентами; а в категории III искусственный ароматизатор доминирует над натуральными ароматизирующими компонентами. Этикетки должны отражать эти категории; например, если ароматизатором является ваниль, на этикетках продуктов категорий I, II и III будет написано «ваниль», «со вкусом ванили» и «ваниль с искусственным вкусом» соответственно.

Ингредиенты

Поскольку мороженое является замороженным десертом с наибольшим потреблением в США, оставшаяся часть этой статьи будет посвящена ингредиентам, используемым в рецептуре мороженого. Конечно, эти ингредиенты находят применение во многих других замороженных десертах.

Хотя ингредиенты мороженого должны обеспечивать минимальное количество сухих веществ молока и пищевых продуктов на единицу объема, источники сухих веществ молока могут сильно различаться. Например, мороженое можно приготовить из скоропортящихся сливок и концентрированного молока или из высокостабильного сливочного масла или обезвоженного молочного жира плюс обезжиренное сухое молоко.Конечно, эти и другие формы сухих веществ молока можно смешивать в многочисленных комбинациях. Кроме того, доступны многочисленные типы подсластителей, подходящие для конкретных профилей продуктов. Ингредиентов для стабилизации и эмульгирования несколько, а формулы различаются по пропорциям каждого, а также по общей концентрации.

Например, мороженое можно приготовить из скоропортящихся сливок и концентрированного молока или из высокостабильного сливочного масла или обезвоженного молочного жира плюс обезжиренное сухое молоко.Конечно, эти и другие формы сухих веществ молока можно смешивать в многочисленных комбинациях. Кроме того, доступны многочисленные типы подсластителей, подходящие для конкретных профилей продуктов. Ингредиентов для стабилизации и эмульгирования несколько, а формулы различаются по пропорциям каждого, а также по общей концентрации.

Стандарты США для мороженого разрешают использование одних ингредиентов и специально ограничивают использование других. Разрешены большинство видов молока и неферментированных молочных продуктов, включая жидкие и сухие формы.Однако количество сухих веществ сыворотки или модифицированных сухих веществ сыворотки ограничено 25% от содержания NMS. Сыворотка могла быть обработана для снижения содержания лактозы и/или минералов. Казеинаты и/или гидролизованные молочные белки могут быть добавлены для функциональных целей в смеси, содержащие не менее 20% ТМС. Ограничения применяются к кислотности сладкой сливочной пахты и модифицированного обезжиренного молока.

Ограничения применяются к кислотности сладкой сливочной пахты и модифицированного обезжиренного молока.

— РАЗРЫВ СТР. —

Молочный жир. Эмульсия MF состоит примерно на 96% из триацилглицеридов, а также моно- и диацилглицеридов и других жирорастворимых компонентов, особенно витамина А.MF содержит почти 400 различных жирных кислот (Jensen, 2002) и однозначно содержит 11,8 и 4,6 молей масляной и капроновой кислот соответственно на 100 молей всех жирных кислот. Широкий интервал плавления МЖ от –40 до +40°С обусловлен распределением жирных кислот в глицеридах, где вся масляная кислота и 93% капроновой кислоты этерифицированы на третьем углероде молекулы глицерина. . Естественная мембрана жировых шариков богата эмульгирующими фосфолипидами, особенно лецитином.

MF обеспечивает насыщенность вкуса, содержит жирорастворимые ароматизаторы и смазывает рот, а также цилиндр морозильной камеры. Важно отметить, что во время замораживания оно частично слипается, образуя структуру, которая помогает стабилизировать структуру пены и придает мороженому плотность (стойкость). Относительно высокая стоимость, высокая калорийность и тенденция к снижению взбиваемости смеси являются основными факторами, ограничивающими количество жира, которое следует использовать в мороженом.

Относительно высокая стоимость, высокая калорийность и тенденция к снижению взбиваемости смеси являются основными факторами, ограничивающими количество жира, которое следует использовать в мороженом.

Чтобы быть удовлетворительной заменой MF в мороженом, растительный жир должен иметь мягкий вкус и иметь промежуточное соотношение жидкости и твердого жира во время замораживания.

Сухие обезжиренные молочные продукты. Нежирная часть молока состоит примерно из 55% лактозы, 37% белка, 8% минералов и небольшого количества витаминов, кислот и ферментов. Количество NMS в смесях для мороженого колеблется от 6 до 14% и обычно обратно пропорционально содержанию жира. На это соотношение основных компонентов существенно влияет добавление в рецептуру сухих веществ молочной сыворотки или их замена на NMS. Сухая сыворотка (WS) обычно содержит около 77% лактозы, 13.4% белка, 8,6% минералов и 1% жира. По сравнению с NMS в рецептуре более высокое содержание лактозы в WS повышает вероятность кристаллизации этого сахара в замороженном продукте. Кроме того, сравнительно высокие концентрации лактозы и минералов снижают температуру замерзания. Наконец, снижается содержание белка. Это основные причины ограничения 25% замены WS на NMS. Эти эффекты можно компенсировать, используя безлактозные и деминерализованные сухие вещества сыворотки, которые содержатся в изоляте сывороточного белка.Основным стимулом для использования сухой сыворотки в мороженом является низкая стоимость.

Кроме того, сравнительно высокие концентрации лактозы и минералов снижают температуру замерзания. Наконец, снижается содержание белка. Это основные причины ограничения 25% замены WS на NMS. Эти эффекты можно компенсировать, используя безлактозные и деминерализованные сухие вещества сыворотки, которые содержатся в изоляте сывороточного белка.Основным стимулом для использования сухой сыворотки в мороженом является низкая стоимость.

Сухая пахта может быть превосходной заменой NMS, особенно в смесях, приготовленных со сливочным маслом, топленым маслом или безводным MF в качестве источника жира. Пахта содержит более высокую концентрацию фосфолипидов мембран жировых шариков, чем обезжиренное молоко. Таким образом, он снижает потребность в эмульгаторах в обычных смесях и желателен в смесях, не содержащих эмульгаторов.

Лактоза. Лактоза может быть нежелательной в рационе людей, чей организм вырабатывает недостаточное количество ß-D-галактозидазы для гидролиза лактозы. Поэтому может быть желательным удалить его ультрафильтрацией и диафильтрацией или подвергнуть ферментативному гидролизу. Точку замерзания можно поддерживать, удаляя 50% лактозы, дисахарида, с помощью ультрафильтрации с последующим гидролизом оставшейся лактозы до моносахаридов глюкозы и галактозы. Полученный замороженный десерт может быть помечен как не содержащий лактозы.

Поэтому может быть желательным удалить его ультрафильтрацией и диафильтрацией или подвергнуть ферментативному гидролизу. Точку замерзания можно поддерживать, удаляя 50% лактозы, дисахарида, с помощью ультрафильтрации с последующим гидролизом оставшейся лактозы до моносахаридов глюкозы и галактозы. Полученный замороженный десерт может быть помечен как не содержащий лактозы.

Белки. Наряду с высокой питательной ценностью и благоприятным влиянием на вкус молочные белки придают мороженому желаемые физические свойства.Как хорошие пенообразователи, они необходимы для поглощения воздуха. Они обеспечивают прочность ламелей воздушных ячеек (Turan et al., 1999). Нативный молочный белок состоит примерно на 80% из мицеллярного казеина и на 20% из белков молочной сыворотки, которые в основном имеют глобулярную форму. Эти белки могут быть выделены и обработаны для определения их конкретных функциональных свойств. Большой запас сывороточных белков доступен как побочный продукт производства сыра. Этот высокопитательный белок является экономичной добавкой к замороженным десертам.Казеинат натрия доступен на мировом рынке по низкой цене по сравнению с молочным белком из обычных источников. Однако федеральные стандарты в США требуют, чтобы казеинаты добавлялись только после того, как для обычного мороженого будет выполнено требование 20% от общего количества сухих веществ молока.

Этот высокопитательный белок является экономичной добавкой к замороженным десертам.Казеинат натрия доступен на мировом рынке по низкой цене по сравнению с молочным белком из обычных источников. Однако федеральные стандарты в США требуют, чтобы казеинаты добавлялись только после того, как для обычного мороженого будет выполнено требование 20% от общего количества сухих веществ молока.