Технология производства жби – Производство железобетонных изделий и конструкций: технология

Технология изготовления железобетонных изделий и конструкций

При заводском изготовлении железобетонных изделий широкое распространение нашли три основных способа производства: агрегатно-поточный, конвейерный и стендовый. Разновидностью стендового способа является кассетный.

Агрегатно-поточный способ изготовления конструкций.

Агрегатно-поточный способ изготовления конструкций характеризуется разделением технологического процесса на отдельные операции или их группы; выполнением нескольких разнотипных операций на универсальных агрегатах; наличием свободного ритма в потоке; перемещением изделия от поста к посту; формы и изделия переходят от поста к посту с произвольным интервалом, зависящим от длительности операции на данном рабочем месте, которая может колебаться от нескольких минут (например, смазка форм) до нескольких часов (пост твердения отформованных изделий).

Агрегатно-поточный способ отличается также тем, что формы и изделия останавливаются не на всех постах поточной линии, а лишь на тех, которые необходимы для данного случая. Агрегатно-поточный способ организации производства характеризуется возможностью закрепления за одной поточной линией изделий, различных не только по типоразмерам, но и по конструкции.

Межоперационная передача изделий на таких линиях осуществляется подъемно-транспортными и транспортными средствами. Для ускоренного твердения бетона при агрегатно-поточном способе обычно применяются камеры периодического или непрерывного действия.

Небольшой объем каждой секции камеры позволяет затрачивать минимум времени на загрузку и выгрузку изделий, а большое число таких секций создает условия для непрерывной подачи отформованного изделия в камеру твердения.

Основное преимущество агрегатно-поточного способа производства заключается в универсальности основного технологического оборудования. Так, при незначительной затрате средств на изготовление новых форм можно быстро переходить на выпуск другого вида изделий. Этот способ производства железобетона получил в нашей стране наибольшее распространение.

Стендовый способ производства конструкций.

Стендовый способ производства железобетонных изделий характеризуется следующими основными признаками: весь процесс производства осуществляется в неподвижных формах или на специальных стендах; изделия в процессе обработки остаются неподвижными, а рабочее и технологическое оборудование перемещается от одной формы к другой; за каждым стендом или формой закрепляется одно или несколько технологически однородных изделий.

В основе классификации разновидностей стендового производства лежит ряд факторов: число типоразмеров изделий, закрепленных за стендом; способ расположения конструкций на стенде; конструктивные особенности стендовой установки; длительность производственного цикла.

По числу закрепленных типоразмеров изделий стендовые установки делятся на специализированные (кассеты для изготовления лестничных маршей и площадок, стенды для производства подкрановых балок, полигональных ферм и т. д.) и универсальные (изготовление различных технологически однородных изделий).

На стенде изделия могут располагаться вертикально, горизонтально, последовательно, поштучно, пакетами, что влияет на конструктивные особенности стендовых установок. По своему устройству стендовые установки могут быть стационарными и разборными. Стационарные установки выполняются в виде металлических форм, железобетонных и бетонных форм-матриц с гладкой шлифованной поверхностью. Разборные металлические и железобетонные формы бывают в виде разъемных групповых кассет и форм-стендов.

Лотковый стенд отличается от напольного некоторым заглублением по отношению к уровню пола, что дает возможность перекрывать его крышками для прогрева изделий. Заглубление стенда принимается в зависимости от толщины формуемых изделий. По способу армирования стенды бывают двух типов: пакетные и протяжные.

Для пакетных стендов арматуру (пучки-пакеты с зажимами на концах) собирают на отдельной установке, а затем переносят и укладывают в захваты стендов или форм. На протяжных стендах арматурную проволоку сматывают с бухт, установленных в одном конце стенда, и протягивают по всей длине до другого упора непосредственно на линии формования.

На

пакетных стендах целесообразно

изготавливать изделия со сравнительно

небольшими поперечными размерами и

компактным расположением арматуры по

сечению. Линейные изделия большой высоты

или ширины, имеющие большое поперечное

сечение и требующие поштучного или

группового заполнения сечения арматурной

проволокой, целесообразно изготавливать

на протяжных стендах.

При стендовом производстве для формования изделий применяют следующие виды оснастки: формы стационарные металлические и железобетонные, предназначенные для формования криволинейных и плоских крупноразмерных тонкостенных конструкций; металлические и железобетонные разборные и неразборные формы; групповые формы-стенды, собранные в пакеты значительной протяженности, служат для производства напряженно-армированных балок, ребристых плит, шпал и т. д.; бетонные стенды с отшлифованной поверхностью для формования разнотипных крупноразмерных конструкций в формах как с обычным армированием, так и с напряжением арматуры.

studfiles.net

Тема 9 «Технология производства изделий из сборного железобетона»

Рассматриваемые вопросы:

Стендовая технология

Агрегатно-поточная технология

Конвейерная технология

Изделия из сборного железобетона изготавливаются на домостроительных комбинатах, на заводостроительных комбинатах, на заводах ЖБИ и ЖБК.

Наиболее распространенными технологиями изготовления из сборного ЖБ являются

— стендовая

— агрегатно-поточная

— конвейерная

Выбор технологии определяется размерами изделия, характером работы этого изделия, мощностью предприятия.

1Стендовая технология

Крупноразмерные изделия изготавливаются по стендовой технологии.

Готовится специальная форма, в которой производится чистка, смазка, сборка. В это время арматурный цех изготавливает арматуру, которую укладывают в собранную форму.

Бетоносмесительный цех приготавливает бетонную смесь, которая также подается в форму.

Есть несколько способов укладки бетонной смеси в форму. Наиболее распространенные среди них:

— с помощью вибрационного воздействия.

— с помощью виброударного воздействия.

Затем изделия в форме выстаивается, твердеет, проводится распалубка и съем готового изделия.

Сущность стендовой технологии заключается в том, что она предусматривает стационарность форм, перемещается только бригада рабочих.

Разновидностью стендовой технологии является кассетная технология. По этой технологии изготавливаются стеновые панели, различные перегородки, плиты.

Её преимущества:

— низкая металлоёмкость на м3 изделия.

— незначительные производственные площади.

— меньший расход тепла.

По стендовой и кассетной технологии изготавливается до 30% сборного Ж/

Недостатки технологии:

— изделия неравнопрочны по высоте т.к. нижние слои изделия уплотняются под пригрузом верхних слоев. В отдельных местах эта неравнопрочность достигает 70%.

— требуется повышенный расход цемента, т.к. используются пластичные смеси.

— условия производства работ предусматривают расположение вибратора на торцевых стенках кассет. Такое расположение вибраторов приводит к воздействию общей вибрации на рабочих, находящихся на кассете с другой стороны, создает шум, превышающий норму, в спектре этого шума по мере заполнения кассет появляются инфразвуковые частицы, а в спектре вибрации появляются низкие частицы, что пагубно влияет на здоровье рабочих.

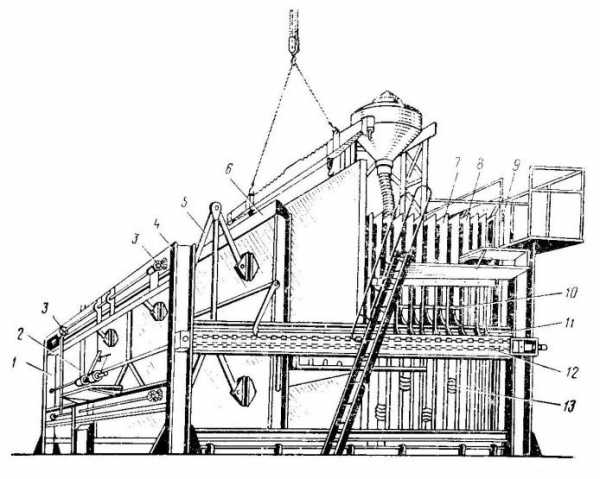

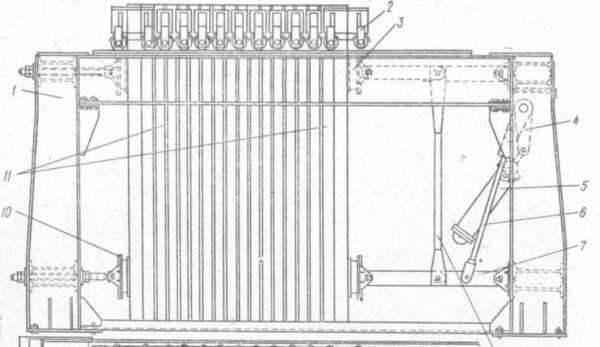

Кассеты предназначены для одновременного изготовления 4-6-8-12 изделий. Кассетная установка состоит из рамы 1, на продольных балках которой установлены механизмы перемещения и дожима сплошных разделительных стенок. По опорным балкам 11 перемещаются на роликах 10 стенки кассеты. Крайние подвижная 6 и стационарная 9 стенки утеплены минеральной ватой. Промежуточные 8 и тепловые 7 стенки образуют формовочные и паровые отсеки. Наиболее эффективна установка с 12 формовочными отсеками. Сборка и разборка кассеты производятся последовательно по отсекам при помощи механизма перемещения, состоящего из привода с двумя валами, имеющими на концах ведущие звёздочки, и двух бесконечных цепей 12, расположенных по обе стороны кассетной установки. Цепи перемещаются синхронно и пальцами захватывают разделительные стенки за их вилочные захваты. Соседние стенки удерживаются от перемещения крючками, соединяющими стенки между собой. Предварительное сжатие пакета стенок осуществляется механизмом, состоящим из складных рычагов 5, винтов поджима 4, конической передачи 3 от привода 2. При распалубке рычаги 5 отделяют наружную стенку 6 от готового изделия. Бетонная смесь при формовании изделий уплотняется вибраторами 13, укреплёнными на кронштейнах торцов разделительных (вибрирующих) стенок.

Процесс производства состоит из следующих операций: подготовка кассеты к бетонированию (распалубка, съём готовых изделий, чистка и смазка стенок, установка арматуры, сборка кассеты), бетонирование, тепловая обработка изделий. Для уплотнения бетонной смеси в кассетах со сплошными стенками используются вибраторы, передающие установке горизонтально направленные колебания. Тепловая обработка составляет 65-75% общей длительности производственного цикла кассет. Изделие в кассете имеет только 1,5-6% открытых поверхностей, всеми гранями за исключением верхнего торца прилегает к стенкам формовочного отсека, что позволяет вести интенсивную тепловую обработку изделия. Температура в паровом отсеке поднимается до 100 градусов и выше за 1-1,5 часа. После 4-5 часового прогрева изделие в кассете выдерживают 1-2 часа, а затем снимают.

В отдельных случаях при небольших объемах работ подача смеси производится с помощью бадьи и крана. Заполнение отсеков бетонной смесью производится с периодическим вибрированием. После заполнения бетонной смеси поверхности зачищаются.

На некоторых заводах в целях повышения производительности кассет съем изделий производится не после набора заданной прочности, а при достижении распалубочной прочности. Затем изделия отправляются в пропарочные камеры.

studfiles.net

Технология производства бетона и железобетона

Основным конструктивным материалом в строительстве является сборный железобетон с высокими качественными показателями, применение которого способствует повышению индустриализации, сокращению продолжительности и улучшению качества строительства.

Наряду со сборными железобетонными конструкциями большое применение в строительстве находит монолитный бетон и железобетон и прежде всего в дорожном, аэродромном и гидротехническом строительстве, при сооружении элеваторов, резервуаров, а также зданий в сейсмических районах страны. Это требует широкого использования инвентарной многократно оборачиваемой опалубки, совершенствования методов приготовления, транспортирования и укладки бетонной смеси.

Растет техническая оснащенность строительно-монтажных организаций современными высокопроизводительными машинами и механизированным инструментом, а также средствами малой механизации и различного механизированного инструмента.

Широкое распространение бетона и железобетона в строительстве определяется его достоинством как строительного материала. Бетон является прочным, долговечным и огнестойким материалом. В бетоне основную массу материалов составляют заполнители (песок, гравий, щебень), являющиеся обычно местными материалами, не требующими дальних перевозок. Из бетона возможно изготовить конструкции и изделия любой формы и размеров.

Применение бетона как строительного материала относится к глубокой древности. Вяжущими для бетона были глина, гипс и известь. В 18 и в начале 19 века стали применять гидравлическую известь и романцемент.

Применение бетона в строительстве стало значительно расширяться с изобретением силикатцемента (портландцемента). Приоритет этого изобретения принадлежит России. Впервые цемент был изготовлен Егором Челиевым в Москве в начале 20-х годов 19 века и успешно применен в строительстве. Общий объем бетонных работ в СССР намного превышал 100 млн м3 в год.

Особенностью бетонных и железобетонных работ является их значительная трудоемкость. Поэтому бетонные работы максимально механизируются. На стройках широко применяются различные типы вибраторов для уплотнения бетонной смеси, мощные автомобили-самосвалы и автобетоновозы, бетононасосы, транспортеры и краны для подачи бетонной смеси, бетоносмесители и бетоносмесительные установки различной производительности и другие машины и оборудование.

Для лучшего и более полного использования механизмов необходима высокая квалификация рабочих-бетонщиков, приобретение ими теоретических знаний по вопросам правильного применения вибраторов, ухода за ними, увязки их работы с работой механизированного транспорта бетонной смеси и т. д.

Мы ставили своей целью помочь учащимся профессионально-технических училищ и рабочим на производстве освоить профессию бетонщика, получив необходимые знания о свойствах бетонной смеси и отвердевшего бетона, о рациональных методах приготовления, транспортирования и укладки бетонной смеси, позволяющих достигнуть высокой производительности труда при обеспечении требуемого качества уложенного бетона как в летних, так и в зимних условиях.

- Бетоноведение

- Технология изготовления сборных железобетонных конструкций и деталей

- Бетонные работы в зимних условиях

- Производство сборных конструкций и деталей из легких бетонов

- Производство сборных изделий из плотных силикатных бетонов и бетонов на бесклинкерном вяжущем

- Производство бетонных и железобетонных изделий на полигонах

- Общие правила техники безопасности и противопожарные мероприятия на строительной площадке

technology-jbi.ru

Технология стендового производства железобетонных изделий. Область применения, типы стендов, компоновка технологических линий, основное технологическое оборудование, особенности ведения работ.

Технология стендового производства железобетонных изделий. Область применения, типы стендов, компоновка технологических линий, основное технологическое оборудование, особенности ведения работ.

Способ характеризуется наличием неперемещаемых форм разных типов или поддонов, в которых изготавливаются изделия. При этом перемещаются исполнители и оборудование. Характеризуется минимальными капитальными затратами металла и энергоресурсов. Используется и рационален при изготовлении линии крупногабаритных преднапряженных ЖБК, а также при изготовлении изделий плитных очертаний с последующей нарезкой.

Различают длинные и короткие стенды.

Длинными называются стенды, на которых одновременно изготавливают более 3 изделий по продольной оси. Различают пакетные длинные стенды и протяжные длинные стенды.

В пакетных стендах линию заготовки преднапряженной арматуры расположена вдоль стенда. На ней производят заготовку по мерной длине арматурных элементов.

На протяжных стендах арматуру разматывают с бухт с помощью тяговой лебедки по одному элементу или с использованием полиспаста, который поддерживает в процессе протяжки арматуры используют самоходные бухтодержатели портального типа. В этом случае арматурные элементы фиксируются на упоры и раскладываются этой машиной по ширине стенда.

Стенды длинные безопалубочного формования характеризуются наличием металлического греющего поддона на котором формуют пласт в виде поперечного сечения изделия, длина стенда 150 м.

Различают следующие виды коротких стендов: силовые формы, конструкция которых позволят воспринимать усилия преднапряжения арматуры, например разного рода балки.

Стенд-камеры с восприятием усилия преднапряжения стенками;

Стенды с выносными упорами.

Короткие стенды характеризуются меньшей продолжительностью техн. цикла, чем длинные. В основном потому, что на длинных стендах все операции выполняются последовательно при наибольшей продолжительности работ с преднапрягаемой арматурой. Но на коротких стендах значительный расход арматуры. В результате короткие стенды предпочтительнее при изменяющейся номенклатуре, т.к. они легко переналаживаются.

В целом стендовое производство характеризуется наименьшими капитальными затратами, энергоемкостью и металлоемкостью в сравнении с конвейерной и агрегатно-поточной схемами, но характеризуется и меньшей производительностью.

Технология агрегатно-поточного производства железобетонных изделий. Область применения, разновидности компоновки технологических линий, основное технологическое оборудование, особенности ведения работ.

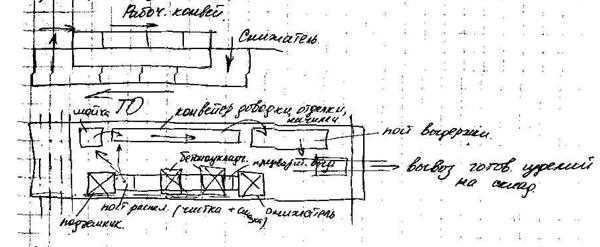

Характеризуется меньшим чем при конвеерном разделении на элементные(распалубка с подготовкой форм, армирование, формование), поэтому его производительность ниже конвеерного способа. R=15-30 мин.

Тепловые агрегаты периодического действия(ямные камеры и т.д.), т.е. ТО идет по накоплении n-го количества изделий.

По капитальным затратам занимает промежуточное место между стендом и конвеером. Допускает многократные переналадки, разнородная продукция.

Ограничение видами продукции связано с габаритами грузоподъемн. виброплощадки, формовочных площадок и камер ТО.

Для способа характерно перемещение форм с изделиями с поста на пост кранами. Перспективно сочетание агрегатно-поточного способа с конвеерным(рольганги, тяговые цепи и пр.).

При натяжении арматуры характерно использование электротермического способа, т.к. механический более трудоёмок и снижает производительность. С позиции энергосбережения – последний предпочтительнее.

Основные типы линий:

Общестроительного назначения. Недостаток в чрезвычайной зависимости производства от работы кранов, т.к. формы, изделия и т.д. перемещаются с помощью кранов.

Лучшие результаты характерны для линий в которых постах армирования, распалубки, формования обеспечены конвейерной связью.

Полуконвейерные линии. Возможно наличие передаточного моста и формоукладчика или установка формы с конвейера подготовки на пост формования краном.

Специализированные линии такие как линии для изготовления плит пустотного настила.

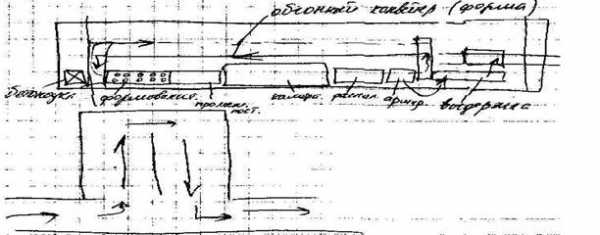

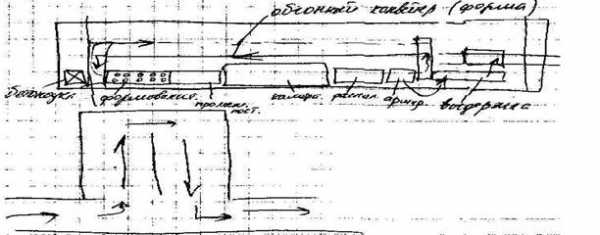

3. Технология конвейерного производства ЖБИ. Область применения, разновидности компоновки технологических линий, основное технологическое оборудование, особенности ведения работ.

Его сущность в постоянном перемещении между специализированными постами форм при одновременном выполнении на них определенного набора технологических операций.

Затраты времени на отдельных постах синхронизированы, чтобы обеспечить единый ритм производства (10-20мин). Он принудительный, т.к конвейер характеризуется жесткой взаимосвязью форм (вагонеток) и привода конвейера (цепной, рольчанги, толкатели и т.п.). Примерное времяперемещения 1-2 мин.

Тепловая обработка на конвейере осуществляется в агрегатах непрерывного действия: щелевые, туннельные, вертикальные камеры.

Способ характеризуется максим. разделением технологического цикла на элементные (распалубки, подготовки форм, армирования), что обеспечивает минимальный ритм потока и в итоге вытекает наибольшая производительность. Одновременно харак.-ся наибольшей металлоемкостью, энергоемкостью, ремонтной сложностью. Поэтому себестоимость продукции высока. Целесообразен при массовым изготовлении изделий устойчивой номенклатуры и высокой трудоемкости (многослойных стеновых панелей).

Примеры разновидности и компоновочных решении конвейерной линии: вертикально замкнутые, горизонтально замкнутые, с выносными камерами, линии с обгонными конвейерами, двухветвевые конвейеры, карусеньные линии, роторные линии.

1) Вертикально замкнутый:

2) Горизонтально замкнутые конвейеры:

При выносной камере ТО:

3) С вертикальными камерами непрерывного действия:

4) Двухветвевые конвейеры:

5) Карусельные линии (делают сан.-тех. кабины, шахты лифтов и т.д.):

6) Роторная линия:

Вибрационные методы формования бетонных и железобетонных изделий, сущность и эффективность виброуплотнения бетона. Уплотнение на виброплощадках, вибронасадками и скользящими штампами, методом ударного воздействия ( шок — столы), вибропрессованием.

По условиям вибрирования различают:

— объёмное вибрирование ( станковое), которое осуществляют на виброплощадках или виброформах, подвергая воздействию и формы и бетон.

— глубинное вибрирование , которое осущ. с помощью либо глубинных вибраторов, либо вибровкладышей,

— вибрирование с поверхности либо ч/з борта форм с помощью навесных вибраторов , либо с помощью виброреек, вибронасадок, скользящих штампов;

— комплексное вибрирование, которое сочетает ранее приведенные варианты.

Во всех случаях целесообразна послойная укладка бетона.

Вибрационные методы включают : способы вибрирования, основанные на объёмных вибровоздействиях(станковое вибрирование). С применением разного вида и типа виброплощадок. С использованием «глубинного» вибрирования для пластичных смесей. Для жёстких смесей – вибровозбудители. Поверхностное вибрирование : навесные вибраторы, виброштампы.

Вибрирование заключается в микроизмельчении мелких структурных элементов смеси на стадии формования:

1) на стадии формования – перегруппировка твёрдого компонента (крупного или мелкого заполнителя) освобождение грубозащемлённого.

2) на стадии уплотнения . Появляется эффект тиксотропии (эффект псевдоразжижения) следует более равномерное распределение жидкости. Удаление воздуха. Частичный распад цементных флоккул, а также более равномерное распределение заполнителей.

Наибольший эффект на стадии формования А = 1 и частота 15 – 20 Гц. На стадии уплотнения частота 100 Гц с А = 0,1.

Плотность бетона и эксплуатационные характеристики растут с ростом продолжительности вибрирования (если при этом не происходит разжижения смеси ), чем выше ОК тем больше вероятность разжижения смеси.

Скользящее виброштампование – это один из вариантов изготовления тонкостенных конструкций. Эта технология м/б отнесена к варианту безопалубочного формования большепролётных конструкций.

Наиболее эффективно прессование с вибрационным воздействием. Вибропрессуют тротуарную плитку, бордюры и т.д. при качественно реализованном способе повышаются качества, морозостойкость, коррозионная стойкость. Вибропрокат – используют для жестких бетонных смесей.

Технология стендового производства железобетонных изделий. Область применения, типы стендов, компоновка технологических линий, основное технологическое оборудование, особенности ведения работ.

Способ характеризуется наличием неперемещаемых форм разных типов или поддонов, в которых изготавливаются изделия. При этом перемещаются исполнители и оборудование. Характеризуется минимальными капитальными затратами металла и энергоресурсов. Используется и рационален при изготовлении линии крупногабаритных преднапряженных ЖБК, а также при изготовлении изделий плитных очертаний с последующей нарезкой.

Различают длинные и короткие стенды.

Длинными называются стенды, на которых одновременно изготавливают более 3 изделий по продольной оси. Различают пакетные длинные стенды и протяжные длинные стенды.

В пакетных стендах линию заготовки преднапряженной арматуры расположена вдоль стенда. На ней производят заготовку по мерной длине арматурных элементов.

На протяжных стендах арматуру разматывают с бухт с помощью тяговой лебедки по одному элементу или с использованием полиспаста, который поддерживает в процессе протяжки арматуры используют самоходные бухтодержатели портального типа. В этом случае арматурные элементы фиксируются на упоры и раскладываются этой машиной по ширине стенда.

Стенды длинные безопалубочного формования характеризуются наличием металлического греющего поддона на котором формуют пласт в виде поперечного сечения изделия, длина стенда 150 м.

Различают следующие виды коротких стендов: силовые формы, конструкция которых позволят воспринимать усилия преднапряжения арматуры, например разного рода балки.

Стенд-камеры с восприятием усилия преднапряжения стенками;

Стенды с выносными упорами.

Короткие стенды характеризуются меньшей продолжительностью техн. цикла, чем длинные. В основном потому, что на длинных стендах все операции выполняются последовательно при наибольшей продолжительности работ с преднапрягаемой арматурой. Но на коротких стендах значительный расход арматуры. В результате короткие стенды предпочтительнее при изменяющейся номенклатуре, т.к. они легко переналаживаются.

В целом стендовое производство характеризуется наименьшими капитальными затратами, энергоемкостью и металлоемкостью в сравнении с конвейерной и агрегатно-поточной схемами, но характеризуется и меньшей производительностью.

Технология агрегатно-поточного производства железобетонных изделий. Область применения, разновидности компоновки технологических линий, основное технологическое оборудование, особенности ведения работ.

Характеризуется меньшим чем при конвеерном разделении на элементные(распалубка с подготовкой форм, армирование, формование), поэтому его производительность ниже конвеерного способа. R=15-30 мин.

Тепловые агрегаты периодического действия(ямные камеры и т.д.), т.е. ТО идет по накоплении n-го количества изделий.

По капитальным затратам занимает промежуточное место между стендом и конвеером. Допускает многократные переналадки, разнородная продукция.

Ограничение видами продукции связано с габаритами грузоподъемн. виброплощадки, формовочных площадок и камер ТО.

Для способа характерно перемещение форм с изделиями с поста на пост кранами. Перспективно сочетание агрегатно-поточного способа с конвеерным(рольганги, тяговые цепи и пр.).

При натяжении арматуры характерно использование электротермического способа, т.к. механический более трудоёмок и снижает производительность. С позиции энергосбережения – последний предпочтительнее.

Основные типы линий:

Общестроительного назначения. Недостаток в чрезвычайной зависимости производства от работы кранов, т.к. формы, изделия и т.д. перемещаются с помощью кранов.

Лучшие результаты характерны для линий в которых постах армирования, распалубки, формования обеспечены конвейерной связью.

Полуконвейерные линии. Возможно наличие передаточного моста и формоукладчика или установка формы с конвейера подготовки на пост формования краном.

Специализированные линии такие как линии для изготовления плит пустотного настила.

3. Технология конвейерного производства ЖБИ. Область применения, разновидности компоновки технологических линий, основное технологическое оборудование, особенности ведения работ.

Его сущность в постоянном перемещении между специализированными постами форм при одновременном выполнении на них определенного набора технологических операций.

Затраты времени на отдельных постах синхронизированы, чтобы обеспечить единый ритм производства (10-20мин). Он принудительный, т.к конвейер характеризуется жесткой взаимосвязью форм (вагонеток) и привода конвейера (цепной, рольчанги, толкатели и т.п.). Примерное времяперемещения 1-2 мин.

Тепловая обработка на конвейере осуществляется в агрегатах непрерывного действия: щелевые, туннельные, вертикальные камеры.

Способ характеризуется максим. разделением технологического цикла на элементные (распалубки, подготовки форм, армирования), что обеспечивает минимальный ритм потока и в итоге вытекает наибольшая производительность. Одновременно харак.-ся наибольшей металлоемкостью, энергоемкостью, ремонтной сложностью. Поэтому себестоимость продукции высока. Целесообразен при массовым изготовлении изделий устойчивой номенклатуры и высокой трудоемкости (многослойных стеновых панелей).

Примеры разновидности и компоновочных решении конвейерной линии: вертикально замкнутые, горизонтально замкнутые, с выносными камерами, линии с обгонными конвейерами, двухветвевые конвейеры, карусеньные линии, роторные линии.

1) Вертикально замкнутый:

2) Горизонтально замкнутые конвейеры:

При выносной камере ТО:

3) С вертикальными камерами непрерывного действия:

4) Двухветвевые конвейеры:

5) Карусельные линии (делают сан.-тех. кабины, шахты лифтов и т.д.):

6) Роторная линия:

cyberpedia.su

Как выбрать технологию производства ЖБИ

16 фирм из десяти стран производят оборудование для непрерывного безопалубочного формования бетонных и железобетонных изделий на длинном стенде. Каждая из них себя рекламирует. И сделать правильный выбор нелегко. Нужны объективные критерии.

КРИТЕРИИ ВЫБОРА.

Начнём с критериального ряда для сравнения и выбора технологической линии безопалубочного формования железобетонных изделий на длинном стенде. Для анализа воспользуемся простейшими приёмами квалиметрии.

| Критерий | Виброформование | Слипформер | Экструдер |

| Номенклатура изделий | 1 | 2 | 3 |

| Быстрота перехода от изделия к изделию | 1 | 2 | 3 |

| Нетребовательность к сырью | 1 | 3 | 2 |

| Простота обслуживания | 1 | 3 | 2 |

| Эксплуатационные затраты | 1 | 2 | 3 |

| Цена оборудования | 1 | 3 | 2 |

| Баллы | 6 | 15 | 15 |

| Ранг | I | II-III | II-III |

Сравним по выделенным критериям виброформование, послойное формование слипформером и экструзию.

1. НОМЕНКЛАТУРА ИЗДЕЛИЙ

По номенклатуре изделий виброформование вне конкуренции.

Этим способом можно производить любые изделия постоянного сечения.

Формообразующая оснастка заменяется за 20 – 30 минут. Это в 10 раз быстрее, чем в слипформере. Цена формообразующей оснастки при виброформовании в 6 – 12 раз меньше, чем в слипформере.

Что же касается экструдера, то это оборудование хорошее, но не годится для широкой номенклатуры изделий. Оно предназначено только для производства изделий, занимающих всю ширину формовочной дорожки. Методом экструзии нельзя изготовить балки, сваи, ригели, перемычки, столбы и т.п.

2. БЫСТРОТА ПЕРЕХОДА ОТ ИЗДЕЛИЯ К ИЗДЕЛИЮ

По быстроте перехода от одного изделия к другому виброформование многократно выигрывает у послойного формования.

В виброформующей машине на замену формообразующей оснастки уходит 20 – 30 минут, а в слипформере – несколько часов.

Экструзия в этом конкурсе не участвует, поскольку экструдер изначально предназначен для изготовления только одного изделия.

Примечание:

В последнее время производители экструзионного оборудования сообщают о возможности перестройки экструдера с пустотной плиты одних размеров на пустотную плиту других размеров. Но дело это трудоёмкое и дорогое.

Цена экструдера 240 – 270 (!) тысяч евро. В том числе цена формообразующей оснастки 80 – 120 тысяч евро (это в 5 – 8 раз дороже пресс-формы виброформующей машины).

При этом экструдером можно производить только изделия, занимающие всю ширину формовочной дорожки. Сваи, столбы, перемычки, ригели, балки, лотки и т.п. методом экструзии производить нельзя.

3. НЕТРЕБОВАТЕЛЬНОСТЬ К СЫРЬЮ

По требовательности к качеству сырья виброформование – самая неприхотливая технология. Особенно после того, как в конце прошлого и начале нынешнего века испанское оборудование было усовершенствовано при участии российских специалистов.

Раньше изделия армировали стальными прядями (канатами). И сегодня в Европе канаты – основной вид армирования на длинных стендах. Причём европейцы применяют мытые и сухие инертные заполнители: песок с фракцией 0 – 5 мм и щебень с фракцией 6 – 12 мм, чаще всего гранитный и кубовидный. У нас о таких инертных можно только мечтать!

Российский опыт показал, что при низком качестве инертных заполнителей сцепление армирующих канатов с бетоном снижено, и канаты могут проскальзывать. В результате – неконтролируемый брак. Поэтому наши специалисты в начале 90-х годов предложили заменить один канат семью высокопрочными проволоками диаметром 5 мм. Этим вчетверо увеличивается площадь соприкосновения арматуры с бетоном.

Примечание:

Простая геометрическая задача: во сколько раз 7х2πr больше, чем 2πR, где r=2,5 мм – радиус проволоки, R=4 мм – радиус каната, π=3,14. (Ответ: в 4,4 раза!)

Соответственно снизились требования к качеству инертных материалов. Это дало возможность в наших виброформующих машинах использовать наиболее распространённый и дешёвый щебень фракции 5 – 20 мм и не предъявлять особых требований к лещадности.

Мало того, на некоторых заводах (например, в Туле) применяют не гранитный щебень, а известняк с прочностью не менее 800 кг/см2 и достигают при этом удовлетворительного качества. Мы такую «самодеятельность» не приветствуем, но факт есть факт: даже при нестандартных инертных материалах оборудование «СТРОЙТЕХ» позволяет производить хороший железобетон.

4. ПРОСТОТА ОБСЛУЖИВАНИЯ

По надёжности оборудования и простоте обслуживания экструзия была бы лучшей технологией производства плит, если бы не износ шнеков и необходимость их частой замены. Поэтому на первом месте – виброформование, особенно после изобретения нового виброблока, который вообще не ломается.

Последнее место занимают самые сложные машины – слипформеры. Они отличаются сложностью механической системы и требуют высококвалифицированного обслуживания.

www.stroiteh.ru

ТЕХНОЛОГИИ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ И КОНСТРУКЦИЙ | Станки для шлакоблоков

При заводском изготовлении железобетонных изделий широкое распространение нашли три основных способа производства: агрегатно-поточный, конвейерный и стендовый. Разновидностью стендового способа является кассетный.

Агрегатно-поточный способ изготовления конструкций характеризуется расчленением технологического процесса на: отдельные операции или их группы; выполнением нескольких разнотипных операций на универсальных агрегатах; наличием свободного ритма в потоке; перемещением изделия от поста к посту; формы и изделия переходят от поста к посту с произвольным интервалом, зависящим от длительности операции на данном рабочем месте, которая может колебаться от нескольких минут (например, смазка форм) до нескольких часов (пост твердения отформованных изделий).

Агрегатно-поточный способ отличается также тем, что формы и изделия останавливаются не на всех постах поточной линии, а лишь на тех, которые необходимы для данного случая. Агрегатно-поточный способ организации производства характеризуется возможностью закрепления за одной поточной линией изделий, различных не только по типоразмерам, но и по конструкции. Эта возможность создается наличием на поточной линии универсального оборудования.

Межоперационная передача изделий на таких линиях осуществляется подъемно-транспортными и транспортными средствами. Для ускоренного твердения бетона при агрегатно-поточном способе обычно применяются камеры периодического или непрерывного действия.

Небольшой объем каждой секции камеры позволяет затрачивать минимум времени на загрузку и выгрузку изделий, а большое число таких секций создает условия для непрерывной подачи отформованного изделия в камеру твердения.

Агрегатно-поточная технология отличается большой гибкостью и маневренностью в использовании технологического и транспортного оборудования, в режиме тепловой обработки, что важно при выпуске изделий большой номенклатуры.

В состав технологической линии входят: формовочный агрегат с бетоноукладчиком; установка для заготовки и электрического нагрева или механического натяжения арматуры; формоукладчик; камеры твердения; участки распалубки, остывания изделий, их доводки или отделки, технического контроля; пост чистки и смазки форм; площадки под текущий запас арматуры, закладных деталей, утеплителя, складирования резервных форм, их оснастки и текущего ремонта; стенд для испытания готовых изделий.

На агрегатно-поточных линиях изготавливают сваи, ригели, фундаментные блоки, безнапорные трубы, многопустотные панели, однопустотные опоры и сваи, которые формуют на виброплощадке в одиночных формах с пустотообразователями без вибромеханизмов. Многопустотные панели формуют также на постах с использованием пустотообразователей, оснащенных вибромеханизмами. Напорные и безнапорные трубы, пустотелые колонны, стоки, опоры ЛЭП и освещения — на роликовых и роликовых и ременных цертрифугах в разъемных и неразъемных формах. На специальном оборудовании для виброгидропрессования формируют напорные трубы. Наружные стеновые панели, экраны лоджий и лестничные марши формуют на ударном столе в стальных и неметаллических формах. Блок комнаты и санитарно-технические кабины — в специальных агрегатах и с помощью вакуумной технологии.

При большем расчленении технологического процесса на отдельные элементные процессы с соблюдением единого ритма возможна поточная организация производства. Технологическая линия при этом оснащается необходимыми транспортными средствами. Такую технологию относят к полуконвейерному способу. Этот способ широко используют при формовании на виброплощадке с пригрузочным щитом в одиночных или групповых формах плит перекрытий и покрытий, а также плоских и ребристых панелей, колонн и ригелей.

Ниже приводятся примеры изготовления различных железобетонных изделий по агрегатно-поточной технологии.

Технологическая линия по производству колонн, ригелей и свай состоит из постов, на которых производят чистку и смазку форм, осуществляют укладку напряженной арматуры, укладку и уплотнение бетонной смеси. Тепловая обработка изделий осуществляется в ямных камерах. В готовых изделиях отрезают стержневую арматуру и передают напряжение на бетон, затем они на самоходных тележках поступают на склад готовой продукции.

На большинстве отечественных заводов применяют агрегатно-поточный способ производства шпал в десятиместных формах (пять шпал подлине в две нитки с общей длиной до 14,26 м) типа С-56 (струнобе — тонные), которые изготавливают из бетона прочностью 50 МПа, а в качестве напрягаемой арматуры применяют высокопрочную проволоку периодического профиля диаметром 3 или 5 мм.

Готовый струнопакет траверсой устанавливают на роликовый конвейер и подают к посту натяжения на форму. Натягивают в 2 этапа. На первом этапе производят натяжение арматуры на 30 % проектного значения, после чего в форму устанавливают разделительные диафрагмы и фиксаторы арматуры. На втором этапе под ограждением струнопакет напрягают до усилия 380 кН и выдерживают 4 мин для релаксации внутренних напряжений, затем усилие напряжений снимают до нормативного (360 кН) и фиксируют специальными винтами.

После натяжения арматуры форму перемещают мостовым краном на пост формовки, укладывают в нее бетонораздатчиком бетонную смесь, которую уплотняют. Далее форму передают на другую виброплощадку и доуплотняют бетон с применением пригруза. Затем извлекают диафрагмы и держатели упорных шайб и форму подают мостовым краном в пропарочную камеру ямного типа, где бетон твердеет по режиму 3 + 4 + 2 ч при 85°С и влажности не менее 95%.

После пропаривания форма краном подается на пост снятия анкерных обойм и передачи напряжения на бетон. Прочность при этом должна быть не менее 35 МПа. Форму переставляют краном на гидравлический рычажный кантователь, который переворачивает на 180° две плети шпал на пластинчатый конвейер, а форму направляют на пост очистки смазки, установки диафрагмы и т. д. Плети шпал поступают на пост разрезки и затем на штабелировку, их укладывают в пакеты из 20 шпал (5 рядов по 4 шпалы) для 8-часового выдерживания, и отправляют на склад готовой продукции. Технологический процесс идет по замкнутой кольцевой схеме с ритмом 10-12 мин на одну форму.

Для производства железобетонных напорных вибропрокатных труб со спирально-перекрестным армированием применяют способ виброгидропрессо — вания. Изготавливают железобетонные напорные трубы диаметром 800 и 1200 мм, полезной длиной 5000 мм на расчетное давление 0,5; 1,0; 1,5 МПа.

Для приготовления труб методом виброгидропрес — сования используют формы особой конструкции. Форма состоит из наружного кожуха и сердечника. Кожух может выполняться из двух или четырех элементов, скрепляемых болтами с тарированными пружинами. Форму собирают в 2 этапа. Сначала производят сборку наружной формы с помощью болтов с тарированными пружинами, затем ее чистку, смазку и проклейку стыков.

Внутренняя форма представляет собой металлический сердечник с двумя стенками, одна из которых (наружная) имеет перфорацию. На сердечник надевают резиновый чехол.

В подготовленную форму устанавливают спиральный арматурный каркас. На торцах формы укрепляют опорные кольца. Через отверстия колец пропускают стержни продольной арматуры, которую напрягают с помощью гидродомкратов. Сборку двух частей формы (наружной и сердечник) осуществляют на посту комплектации. Затем наверх формы устанавливают центрирующее кольцо. Подготовленная форма подается краном на пост формования. Формование производят с помощью мостовых бетоноукладчиков, оборудованных передвижными бункерами. После виброуплотнения форму подают на пост гидропрессования и тепловой обработки. Давление в гидросистеме повышают до 2-3 МПа при температуре воды до 60 — 70°С.

Под гидравлическим давлением воды, которое поступает через перфорированные стенки сердечника, резиновый чехол расширяется (при этом происходит прессование бетонной смеси) и, перемещаясь, раздвигает наружную форму, скрепленную болтами с тарированными пружинами. Он растягивает спиральную арматуру, создавая предварительное ее натяжение.

Тепловую обработку паром производят под брезентовым колпаком в течение 5-7 ч. По окончании тепловой обработки снимают брезентовый чехол, удаляют сердечник, обрезают концы арматуры, передавая напряжения на бетон, затем производят шлифовку раструбов. Готовые трубы подают на установку для гидроиспытания. Перед тем как отправить трубы на склад готовой продукции их пропитывают жидким натриевым стеклом.

В комплект оборудования модернизированных линий, кроме выпускаемого серийно, входят: установки для изготовления разделительной полосы с лепестками гарпунного типа и для изготовления П-образных скоб; станок для навивки спирально-перекрестных каркасов; устройство для зажима скоб, для осуществления способа спирально-перекрестного армирования, выполняющего функцию спиральной и продольной арматуры. Производительность линии — от 10 до 15 тыс. м3 в год (в зависимости от диаметра труб).

Напорные железобетонные трубы диаметром 1200 — 2000 мм изготавливают методом центрифугирования по трехстадийной технологии. Напорные железобетонные трубы, изготовленные методом центробежного проката, предназначены для устройства трубопроводов различного коммунального назначения для использования в водоводах канализационных и других систем.

Раструбные напорные железобетонные трубы формуют по трехстадийной технологии. Сначала изготавливают железобетонный сердечник с напряженной арматурой или со стальным тонкостенным цилиндром с уплотнением смеси центрифугированием. На втором этапе после пропаривания и водного твердения сердечника на него навивают предварительно напряженную арматуру. На третьем этапе сердечник с навитой арматурой покрывают защитным слоем из цементного раствора методом торкретирования или набрызга.

Конвейерный способ характеризуется следующими признаками: максимальное расчленение технологического процесса на операции, выполняемые на отдельных рабочих постах; перемещение форм и изделий от поста к посту с регламентированным ритмом.

Изделия в процессе обработки передаются конвейерным устройством пульсирующего действия, автоматически при этом создаются условия более полной синхронизации. Конвейерный метод организации производства характеризуется принудительным ритмом, т. е. перемещение формуемых изделий осушествляется в строгой последовательности через одни и те же формовочные посты, с определенной заданной скоростью передвижения. Это требует в качестве важнейшего условия комплексную механизацию операции с применением автоматического технологического оборудования. Обычно для межоперационного транспорта применяют механизированные транспортные средства линейного типа — тележечные конвейеры, состоящие из определенного числа поддонов-тележек, которые перемещаются тяговой цепью по рельсовым путям.

Параллельно линии формования, но обычно в обратном направлении, осуществляется термовлажностная обработка изделий. В зависимости от вида устройства для тепловой обработки изделий конвейерные линии выполняют с камерами многоярусного, щелевого и ямного типов, а также с пакетирующими устройствами для бескамерной тепловой обработки изделий в термоформах. Линии также могут различаться в зависимости от формовочного оборудования. Как правило, каждая конвейерная линия специализируется на выпуске одного вида изделия.

Конвейерный метод производства железобетонных изделий позволяет добиться комплексной механизации и автоматизации технологических процессов изготовления изделий, значительного повышения производительности труда и увеличения выпуска готовой продукции при наиболее полном и эффективном использовании технологического оборудования. Применение этого метода рационально при массовом выпуске изделий по ограниченной номенклатуре с минимальным числом типоразмеров.

Конвейерным способом изготавливают, главным образом, стеновые панели

Технологическая линия для изготовления наружных стеновых панелей состоит из пятнадцати постов и представляет собой вертикально-замкнутый конвейер. На его верхнем ярусе расположены технологические посты: распалубки, чистки и смазки форм-вагонеток, укладки арматуры и закладных деталей, укладки и уплотнения бетонной смеси, отделки поверхности. Тепловая обработка изделий предусматривается в двух вариантах: подземных щелевых или напольных выносных камерах непрерывного действия.

Двухветвевая конвейерная линия предназначена для изготовления одно — и трехслойных панелей наружных стен на заводах КПД. Двухветвевая конвейерная линия включает в себя подвесное оборудование на эстакаде, поземные щелевые камеры, портальные манипуляторы. В едином транспортном потоке с основной линией имеется отделочный конвейер.

Для изготовления панелей внутренних стен применяют кассетно-конвейерную линию с транспортированием щитов по монорельсу. Линия представляет собой горизонтально-замкнутый конвейер формования панелей вертикальным способом, формование и твердение изделий осуществляются в многоместной кассетной форме. Подготовка формовочных отсеков производится на специализированных постах, оснащенных автоматическими установками для чистки и смазки щитов. На линию подаются готовые объемные арматурные каркасы. Транспортирование щитов осуществляется с помощью тельфер- ных тележек по монорельсу. Подготовка формовочных отсеков производится в первую смену, формование — во вторую. Подача и укладка высокоподвижной бетонной смеси осуществляются бетононасосом, что значительно снижает трудозатраты при формовании. Многоместная кассетная форма имеет один оборот в сутки.

Линия роликового прессования предназначена для изготовления изделий широкой номенклатуры из песчаного бетона для изготовления бортового камня, газонного камня и тротуарных плит.

Прессование осуществляется с помощью вращающегося ролика при многократной подсыпке под него бетонной смеси. При поступлении под ролик новой порции бетонной смеси уплотненные слои выдвигаются в стороны и вверх, размещаясь по концентрическим окружностям. По мере поступления новых порций смеси толщина их уменьшается, они растягиваются, оставаясь неразрывными. Частицы смеси в пределах слоев взаимно смещаются и слои сдвигаются один к другому. Происходит как бы взаимное перетирание слоев, при котором смесь становится более плотной.

Формование происходит следующим образом. Сначала ролики приводят во вращательное движение, затем форму перемещают под роликами и под них засыпают бетонную смесь, которая закатывается по всей ширине и толщине изделий.

Линия представляет собой автоматизированный горизонтально-замкнутый конвейерный поток с полным комплексом технологических операций: прием; промежуточное хранение и транспортировка бетонной смеси; формование изделий; термообработка изделий; подготовка форм; пакетирование готовых изделий; транспортировка пакетов готовых изделий на склад продукции.

Кроме основных технологических операций на каждом этапе осуществляется ряд вспомогательных: перекладка изделий после предварительной термообработки; сдвиг изделий на поддоне; контроль качества готовой продукции.

Технологическая линия включает в себя: систему автоматического управления оборудованием, набор аппаратуры для контроля качества готовой продукции, систему автоматики для регулирования процесса термообработки, аварийно-блокировочные устройства и комплект механического оборудования.

Стендовый способ производства железобетонных изделий характеризуется следующими основными признаками: весь процесс производства осуществляется в неподвижных формах или на специальных стендах; изделия в процессе обработки остаются неподвижными, а рабочее и технологическое оборудование перемещается от одной формы к другой; за каждым стендом или формой закрепляется одно или несколько технологически однородных изделий.

В основе классификации разновидностей стендового производства лежит ряд факторов: число типоразмеров изделий, закрепленных за стендом; способ расположения конструкций на стенде; конструктивные особенности стендовой установки; длительность про изводственного цикла.

По числу закрепленных типоразмеров изделий стендовые установки делятся на специализированные (кассеты для изготовления лестничных маршей и площадок, стенды для производства подкрановых балок, полигональных ферм и т. д.) и универсальные (изготовление различных технологически однородных изделий).

На стенде изделия могут располагаться вертикально, горизонтально, последовательно, поштучно, пакетами, что влияет на конструктивные особенности стендовых установок. По своему устройству стендовые установки могут быть стационарными и разборными.

Стационарные установки выполняются в виде металлических форм, железобетонных и бетонных форм — матриц с гладкой шлифованной поверхностью. Разборные металлические и железобетонные формы бывают в виде разъемных групповых кассет и форм-стендов.

Лотковый стенд отличается от напольного некоторым заглублением по отношению к уровню пола, что дает возможность перекрывать его крышками для прогрева изделий. Заглубление стенда принимается в зависимости от толщины формуемых изделий. По способу армирования стенды бывают двух типов: пакетные и протяжные.

Для пакетных стендов арматуру (пучки-пакеты с зажимами на концах) собирают на отдельной установке, а затем переносят и укладывают в захваты стендов или форм. На протяжных стендах арматурную проволоку сматывают с бухт, установленных в одном конце стенда, и протягивают по всей длине до другого упора непосредственно на линии формования.

На пакетных стендах целесообразно изготавливать изделия со сравнительно небольшими поперечными размерами и компактным расположением арматуры по сечению. Линейные изделия большой высоты или ширины, имеющие большое поперечное сечение и требующие поштучного или группового заполнения сечения арматурной проволокой, целесообразно изготавливать на протяжных стендах.

При стендовом производстве для формования изделий применяют следующие виды оснастки: формы стационарные металлические и железобетонные, предназначенные для формования криволинейных и плоских крупноразмерных тонкостенных конструкций; металлические и железобетонные разборные и неразборные формы; групповые формы-стенды, собранные в пакеты значительной протяженности, служат для производства напряженно-армированных балок, ребристых плит, шпал и т. д.; бетонные стенды с отшлифованной поверхностью для формования разнотипных крупноразмерных конструкций в формах как с обычным армированием, так и с напряжением арматуры.

Длинномерные линейные изделия с напряженным армированием формуют на длинных стендах длиной 75 м и более, а также на коротких стендах, имеющих длину, равную одному изделию, а ширину — двум и более.

Длинные стенды применяют для одновременного изготовления нескольких одинаковых изделий в формах, располагаемых одна за другой и образующих единую формовочную линию. На этой линии укладку и натяжение арматуры, а также бетонирование и твердение изделий осуществляют сразу по всей длине стенда.

Разновидностью коротких стендов являются металлические силовые формы, на которых изготавливают предварительно напряженные изделия.

Ниже приводятся примеры изготовления различных железобетонных изделий стендовым способом.

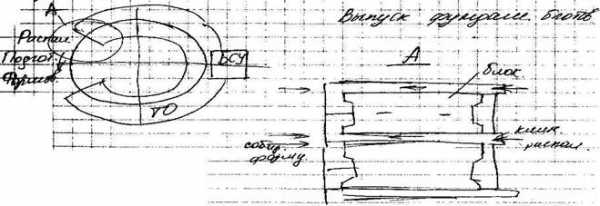

Кассетный способ производства, являясь по существу стендовым методом, выделяется в самостоятельную группу.

Суть этого способа заключается в том, что формование изделий происходит в вертикальном положении в стационарных разъемных групповых металлических формах-кассетах, в которых изделия находятся до приобретения бетоном заданной прочности. Рабочее звено, занятое в производстве изделия, перемещается от одной кассетной установки к другой, что при соответствующем числе форм позволяет осуществлять непрерывный производственный поток.

Кассетным способом изготавливают внутренние несущие стеновые панели, панели перекрытий, балконные плиты и другие железобетонные изделия, имеющие габариты, соответствующие размерам отсеков кассетных установок. В кассетных установках применяют подвижные бетонные смеси с осадкой конуса 7-9 см и выше с предельной крупностью заполнителя 20 мм:

Изготовление изделий производят следующим образом. После очистки, смазки и сборки кассетных установок в формовочные отсеки устанавливают арматурные каркасы и закладные детали. Затем заполняют их бетонной смесью. Уплотнение бетонной смеси осуществляют вибрацией. В зависимости от конструкции кассетной установки вибрация бетонной смеси может передаваться через арматурный каркас, виброгребенку, путем вибрации внутренних разделительных стенок, а также за счет вибрации днища отсека кассетной формы. После уплотнения верхнюю поверхность отформованных изделий заглаживают и покрывают крышками, матами или полимерными пленками в целях предотвращения испарения влаги из бетона во время тепловой обработки.

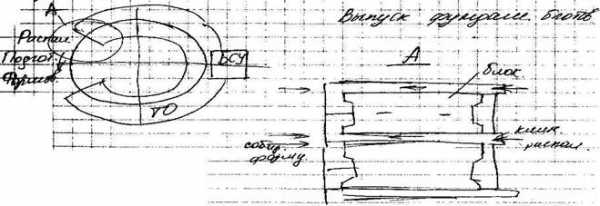

Установки со складывающимся сердечником предназначены для формования и термообработки объемных элементов лифтовых шахт, секций коллекторов и пешеходных переходов. Цикл изготовления изделий составляет 6 ч. Одновременно могут формоваться 2 элемента лифтовых шахт или 2 секции коллекторов, или 1 секция пешеходных переходов.

Отличительной особенностью установок для изготовления объемных элементов является наличие складывающихся сердечников, выполняющих функции внутренних формообразующих элементов. В рабочем состоянии конфигурация сердечников отвечает форме и размерам внутреннего очертания изделия. В этом положении осуществляется формование и тепловая обработка изделий. Уплотнение бетонной смеси осуществляется с помощью навесных вибраторов. По окончании тепловой обработки сердечник с помощью крана извлекается из изделия, при этом его формообразующие элементы (стенки) складываются автоматически. Кинематика механизма сердечника обеспечивает при распалубке беспрепятственный вывод из изделия закрепленных на его стенках формообразующих элементов.

Установка состоит из сердечника, установленного на амортизаторы и оснащенного вибраторами, наружной опалубки, закрепленной на раме, охватывающей сердечник, рычажной выпрессовочной траверсы.

Эта установка работает следующим образом: в подготовленную форму укладывают бетонную смесь с одновременной вибрацией. После термообработки изделия на сердечник краном устанавливают выпрессовоч — ную траверсу, заводят пальцы в проушины наружных щитов, включают гидроцилиндр, который через тяги поворачивает рычаги траверсы. Рычаги поворачивают и одновременно поднимают наружные щиты, а те, в свою очередь, раму. Рама давит на изделие, поднимая его на высоту 160 мм. Происходит отрыв изделия от сердечника. Далее в обратном порядке снимают траверсу, открывают наружные борта, а изделие краном снимают с сердечника и устанавливают на конвейер отделки.

Технология непрерывного формования бетонных и железобетонных изделий

Непрерывное формование характеризуется тем, что процессы укладки, уплотнения и формообразования бетонной смеси производятся одновременно в локальном объеме (формовочной машине), который вместе с рабочими органами машины непрерывно перемещается относительно формы, основания или поддона и после прохода которого остается полностью отформованное изделие.

Способ непрерывного формования имеет следующие преимущества: высокий коэффициент полезного действия, позволяющий уменьшить энергозатраты при формовании в 3-4 раза; высокую степень однородности и уплотнения бетона во всем объеме изделия; высокую степень качества поверхностей формуемого изделия; минимальные отклонения размеров формуемого изделия; полную механизацию и автоматизацию процесса формования. .

Машины для непрерывного формования, в которых используются шнеки, поршни, пуансоны, роторы для нагнетания бетонной смеси «в формовочную машину, перемещающуюся поддействием сил нагнетания, называются экструдерами. Машины и устройства для непрерывного формования используются при стендовом, агрегат — но-поточном и конвейерном способах производства.

Широкое распространение такая технология получила при производстве железобетонных изделий на длинных стендах (100 — 150 м). По такой технологии изготавливают пустотные плиты, двух- или трехслойные плиты наружных стен, балки, прогоны, ригели и т. п. изделия. Как правило, все эти изделия предварительно напряженные. В качестве напрягаемой арматуры используется высокопрочная проволока или пряди.

Экструдвр представляет собой машину для формования пустотных плит в длинных стендах. На раме экст — рудера установлены четыре колеса, которые перекатываются по рельсам, приваренным к поддону стенда. На раме установлена электроаппаратура, редукторы с элек — родвигателями, бункер для бетонной смеси, виброплита и стабилизирующая плита с пригрузом. Внутри рамы расположены пустотообразователи и боковые скользящие борта. Консольная рабочая часть пустотообразова — теля состоит из прессующего шнека и стабилизирующего наконечника. Основание шнека имеет коническую форму, а наружный диаметр витков шнека соответствует диаметру пустот. Поэтому высота витков переменная и убывает к цилиндрической части шнека. Внутри шнека расположен одновальный, дебалансный вибратор, соединенный валом с электродвигателем. Каждые два соседних шнека имеют правое и левое направления винтовой линии и вращаются в противоположную сторону.

На виброплите установлены соосно два высокочастотных вибратора’. В зоне бункера между шнеками находятся перегородки и днища, охватывающие по контуру витки шнеков. Экструдер устанавливается на рельсы. В приемный бункер загружается жесткая бетонная смесь с В/Ц = 0,28 — 0,34.

Для бесперебойной подачи бетонной смеси применяют самоходные бункеры, которые из бетоносмеси — тельного цеха подают бетон по подвесным путям на всю длину поддона. Из этих бункеров бетонная смесь перегружается в полупортальные бетоно-раздатчики, которые непосредственно загружают бетоном формовочную машину. Могут применяться также наземные бетонораздатчики, которые передвигаются вдоль цеха по тем же рельсовым путям, на которых работает формовочная машина. Рабочим органом такого бетонораз — датчика является подъемно-опрокидной ковш.

Под действием собственной массы бетонная смесь попадает на витки шнеков, которые продвигают ее в формовочную камеру. Горизонтальное прессующее давление от шнеков воздействует на шнеки, боковые борта и верхние плиты. При этом передние кромки виброплиты и стабилизирующей плиты приподнимаются. Угол наклона виброплиты составляет 3-4°. Угол наклона стабилизирующей плиты составляет 1 -2° и регулируется пригрузом. Задние кромки этих плит находятся на уровне боковых бортов, и их положение определяет высоту формуемого изделия. Таким образом, поддействием прессующих давлений и вибрации производится формование и уплотнение бетонной смеси. Возникающая горизонтальная сила реакции перемещает машину со скоростью 1 — 1,5 м/мин. Этот процесс формования совершается непрерывно, и за экструдером на стенде остается отформованная бетонная полоса заданного сечения.

Для получения необходимой чистоты нижней поверхности плит и повышения надежности сцепления напрягаемой арматуры с бетоном поддоны стенда после смазки заполняют водой на толщину 6-10 мм до высоты боковых фасок. Поэтому в нижней части плиты на толщине 20 — 30 мм бетонная смесь при формовании становится более пластичной.

Технология производства на длинных стендах заключается в следующем. В производственном пролете размещается 4-5 полос стенда шириной 1,2 — 4,5 м, в зависимости от типа изделий. На каждой полосе перед формованием производятся операции чистки и смазки настила, раскладки и натяжения арматуры. Чистка и смазка каждой полосы стенда производятся специальными устройствами, которые передвигаются вдоль стенда с помощью канатного конвейера. Этот же конвейер используется для раскладки и распределения прядевой арматуры со стационарных или передвижных бухтодержателей. Натяжение и отпуск усилия натяжения арматуры производятся групповыми домкратами, установленными на каждой полосе стенда.

Затем формовочная машина устанавливается в начале полосы. Формование бетонной полосы по всей длине стенда производится непрерывно. В процессе формования сразу же за машиной раскатывают полотно для укрытия свежеотформованного бетона в целях предохранения от испарения воды. Термообработка отформованной полосы бетона делается с помощью подачи нагретого масла в регистры или с помощью электрических нагревателей, расположенных под настилом.

После термообработки производится разрезка бетонной полосы на изделия требуемой длины. Начало и конец полосы, как правило, не содержат четкой формы поперечного сечения надлине0,5-1 м. Поэтому эти участки отрезаются и идут в отходы вместе с концами напрягаемой арматуры, закрепленной на упорах стенда.

Режут бетонную полосу специальной машиной, которая оборудована дисковой алмазной пилой и водяной системой промыва и охлаждения.

Съем изделий с полосы стенда и их подача на тележку для вывоза на склад осуществляются при помощи специальных захватов за пазы, формуемые на боковых гранях, либо с помощью вакуум-присосок.

Для изготовления труб и трубчатых изделий широко применяется роликовое формование из особо жестких смесей. Основным органом формовочной машины является роликовая головка, которая устанавливается на подъемную вращающуюся штангу. Роликовая головка состоит из корпуса с заглаживающим цилиндром, свободно вращающихся цилиндрических роликов, закрепленных на осях в корпусе, распределительного фигурного диска и отбрасывающих лопаток на верхних крышках роликов.

При вращении роликовой головки бетонная смесь попадает на распределительный диск, отбрасывается лопатками к стенкам формы и попадает под ролики. За счет силы трения ролики вращаются на своих осях и укатывают попадающую под них бетонную смесь. Излишняя бетонная смесь выдавливается роликами вверх.

Процесс формования совершается непрерывно со скоростью 0,6-1,5 м/мин. Частота вращения 5-, 6- роликовой головки составляет 40 — 80 об/мин. Таким образом, каждый элементарный объем столба бетонной смеси в радиальном направлении подвергается пульсирующему сжатию с частотой 200 — 480 в минуту, что способствует удалению воздуха с коэффициентом уплотнения не менее 0,98.

shlakoblok.com

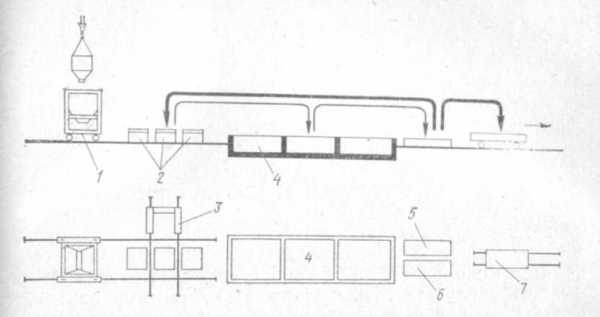

Технологии производства ЖБИ периодическим способом (показать не менее двух схем – компоновок).(9)

⇐ ПредыдущаяСтр 6 из 8Следующая ⇒

· Агрегатно-поточный способ,

· Полуконвейерный способ,

· Кассетный способ,

· Стендовый способы:

-формование на длинных стендах,

— формование на коротких стендах,

— формование на опрокидных поддонах.

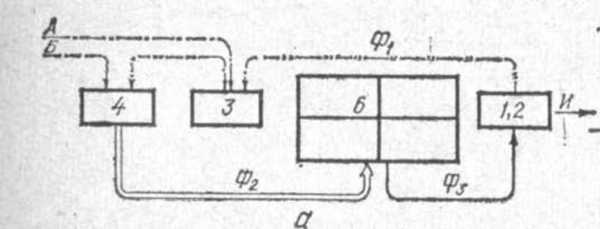

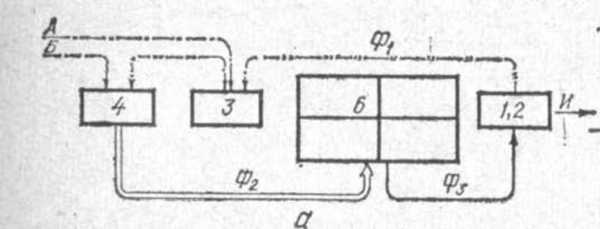

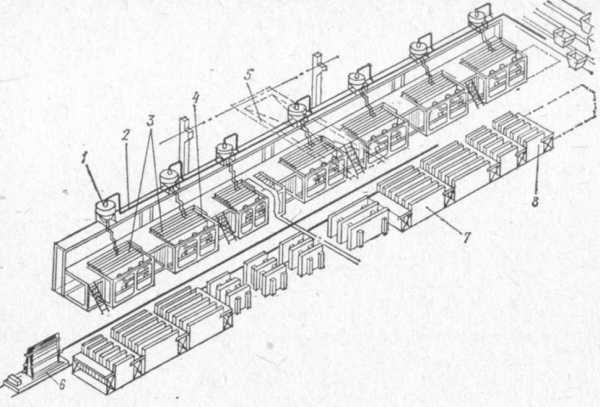

1 — бетоноукладчик; 2 — виброплощадка секционная; 3 — тележка самоходная — формоукладчик; 4 — камера твердения; 5 — пост распалубки; 6 — подготовка форм; 7 — тележка самоходная

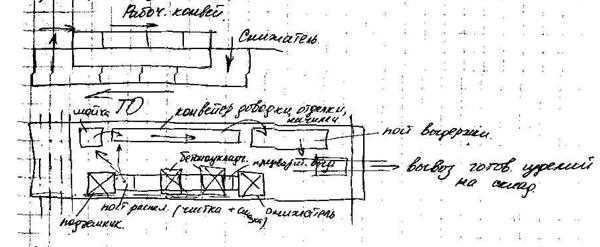

а- типовая:

1 — распалубка и освобождение формы от изделия; 2 — очистка и смазка формы; 3 — укладка арматурного каркаса или напряженное армирование; 4 — формование изделия; 6 — тепловая обработка;

А — подача арматурных каркасов; Б — подача бетонной смеси; Ф1 — перемещение формы; Ф2 — перемещение изделия в камеру; Ф3 — перемещение изделия из камеры; И — выдача изделия на склад.

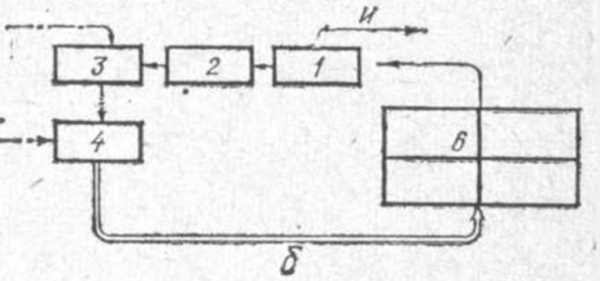

б — с операционным рольгангом:

1 — распалубка и освобождение формы от изделия; 2 — очистка и смазка формы; 3 — укладка арматурного каркаса или напряженное армирование; 4 — формование изделия; 6 — тепловая обработка.

И — выдача изделия на склад.

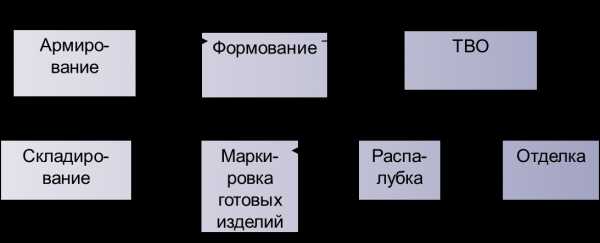

23. Общие основы организации процесса изготовления изделий (блок-схема).(9)

Схема основных этапов производства арматурных изделий и бетонной смеси

Схема основных этапов производства ЖБИ

Агрегатно-поточный и полуконвейерный способы производства ЖБИ. Схемы. Преимущества и недостатки.(лек9)

а- типовая:

1 — распалубка и освобождение формы от изделия; 2 — очистка и смазка формы; 3 — укладка арматурного каркаса или напряженное армирование; 4 — формование изделия; 6 — тепловая обработка;

А — подача арматурных каркасов; Б — подача бетонной смеси; Ф1 — перемещение формы; Ф2 — перемещение изделия в камеру; Ф3 — перемещение изделия из камеры; И — выдача изделия на склад.

в — двухветвевая с передаточной тележкой

1 — распалубка и освобождение формы от изделия; 2 — очистка и смазка формы; 3 — укладка арматурного каркаса или напряженное армирование; 4 — формование изделия; 5 — доводка изделия; 6 — тепловая обработка

И — выдача изделия на склад.

Схема агрегатно-поточная линия с операционным рольгангом

1-6 операционные посты рольганга; 7 — резервный; 8 — формовочный пост; 9 — отделочный пост; 10 — гидро- и термоизоляционный; 11- камеры тепловой обработки; 12 — складирование арматуры и изделий.

Преимущества и недостатки агрегатно-поточной технологии

«+»

· Не требует больших капитальных затрат.

· Возможно изготовление широкой номенклатуры.

· Гибкость процесса тепловой обработки.

«-»

· Не возможно автоматизировать технологический процесс.

· Перемещения формы проводят мостовым краном.

· Общий цикл изготовления изделия зависит от человека (большое количество ручного труда).

Кассетный и стендовый способы производства ЖБИ. Схемы. Преимущества и недостатки.(лек9,13)

Схема – план кассетного способа

1 — пневморазгрузчик; 2 — бетоновод; 3 — кассетные установки; 4 — устройство для разборки и сборки кассет; 5 — мостовой кран; 6 — тележка; 7,8 — стеллажи для изделий.

Кассетная установка Гипрострммаша

1 — рама; 2- опорные ролики; 3- упор; 4 — рычаги; 5 — пневмоцилиндр; 6 -тяга, 7 — рычажные упоры; 8 — соединительная тяга; 9 — защелка; 10 — амортизатор- 11 формовочные отсеки

Стендовая технология производства железобетонных изделий и конструкций

Изделия изготовляют в неподвижных формах или на оборудованных для этого рабочих местах-стендах. В процессе формования и до приобретения бетоном необходимой прочности изделия остаются на месте. Технологическое оборудование и обслуживающие его рабочие звенья перемещаются от одной формы на стенде к другой.

Номенклатура – формооснаска

} Для формования плоских и крупноразмерных тонкостенных элементов(стеновых панелей, шатровых и ребристых панелей перекрытий, оболочек и т. п.) применяют стационарные металлические формы и железобетонные формы-матрицы.

} Для формования крупноразмерных элементовв формах без дна, с обычным армированием и с напряжением арматуры применяют бетонные стенды с гладкой, шлифованной поверхностью.

} Для формования изделий сложной конфигурации(предварительно-напряженные балки, ребристые плиты, шпалы, сваи) изготавливают в металлических и железобетонных, разборных или неразборных, групповых формах-стендах, собранных в пакеты значительной протяженности или на подогреваемых металлических полах-стендах.

Виды стендов

А) Длинные стенды: пакетные или протяжные.

} На пакетных стендахарматурные пакеты с зажимами на концах собирают на отдельной установке, а затем переносят и укладывают в захваты стендов или форм.

} На протяжных стендахарматурную проволоку сматывают с бухт, установленных в одном конце стенда, и протягивают по всей длине стенда до другого упора непосредственно на линии формования.

Б) Короткие стенды:

} Короткие стенды предназначаются для изготовления одного изделия по длине стенда и одного-двух изделий по ширине стенда в горизонтальном положении (ферм, двускатных балок и др.).

} Разновидностью коротких стендов являются переносные металлические силовые формы, опрокидные поддоны и т.п. .

Основные технологические операции при формовании железобетонных изделий на длинных стендах:

· Заготовка арматурных пакетов.

· Подготовка стендов-форм.

· Установка и натяжение пакетов.

· Установка борт оснастки и доармирование.

· Укладка бетонной смеси и ее уплотнение.

· ТО и отпуск арматуры.

· Распалубка (съем) готовых изделий.

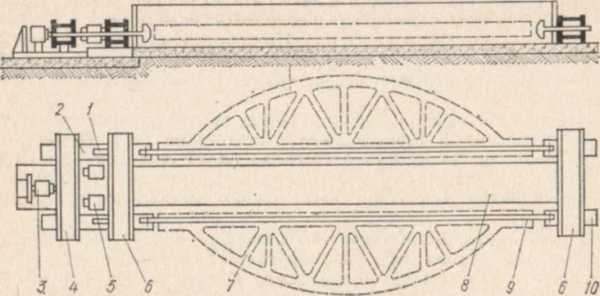

Короткий стенд для изготовления двух изделий:

1 -паз для вкладыша; 2 -натяжные штанги-захваты; 3 -гидродомкрат возврата; 4- натяжная балка; 5 — гидродомкраты ГД-200; 6- неподвижная балка;

7 — ферма; 8 — железобетонная распорная балка; 9 — напрягаемая арматура;

10 — неподвижные штанги-захваты.

Рекомендуемые страницы:

lektsia.com